Введен в действие

Приказом Ростехрегулирования

от 30 марта 2005 г.

N 67-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ИЗДЕЛИЯ ОГНЕУПОРНЫЕ И ВЫСОКООГНЕУПОРНЫЕ

ДЛЯ ФУТЕРОВКИ ВРАЩАЮЩИХСЯ ПЕЧЕЙ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Refractory and high-refractory

articles

for the lining of

rotary furnaces.

Specifications

ГОСТ 21436-2004

Группа И25

ОКП 15 4200

МКС 81.080

Предисловие

Цели, основные

принципы и основной порядок проведения работ по межгосударственной

стандартизации установлены ГОСТ 1.0-92 "Межгосударственная система

стандартизации. Основные положения" и ГОСТ 1.2-97 "Межгосударственная

система стандартизации. Стандарты межгосударственные, правила и рекомендации по

межгосударственной стандартизации. Порядок разработки, принятия, применения,

обновления и отмены".

Сведения о

стандарте

1. Разработан ОАО

"Восточный институт огнеупоров".

2. Внесен Федеральным агентством по техническому регулированию

и метрологии.

3. Принят

Межгосударственным советом по стандартизации, метрологии и сертификации

(протокол N 26 от 8 декабря 2004 г.).

За принятие

стандарта проголосовали:

┌────────────────────┬──────────────┬────────────────────────────┐

│Краткое

наименование│ Код страны по│

Сокращенное наименование │

│ страны по │ МК (ИСО 3166)│ национального органа │

│МК

(ИСО 3166) 004-97│ 004-97 │

по стандартизации │

├────────────────────┼──────────────┼────────────────────────────┤

│Азербайджан │ AZ

│Азгосстандарт │

│Армения │ AM

│Армгосстандарт │

│Беларусь │ BY

│Госстандарт Республики

│

│ │ │Беларусь │

│Грузия │ GE

│Грузстандарт │

│Казахстан │ KZ

│Госстандарт Республики

│

│ │ │Казахстан │

│Киргизия │ KG

│Кыргызстандарт │

│Молдова │ MD

│Молдова-Стандарт

│

│Российская

Федерация│ RU │Федеральное агентство по │

│ │ │техническому

регулированию │

│ │ │и метрологии │

│Таджикистан │ TJ

│Таджикстандарт │

│Туркменистан │ TM

│Главгосслужба │

│ │ │"Туркменстандартлары" │

│Узбекистан │ UZ

│Узгосстандарт │

│Украина │ UA

│Укрпотребсоюз │

└────────────────────┴──────────────┴────────────────────────────┘

4. Приложение В к настоящему стандарту идентично международному стандарту

ИСО 9205:1988 "Огнеупорные кирпичи для вращающихся печей - Маркировка

горячей поверхности" (ISO 9205:1988 "Refractory

bricks for use in rotary

kilns - Hot-face identification marking",

NEQ).

Введение Приложения В расширит возможности использования различных вариантов

маркировки.

5. Приказом

Федерального агентства по техническому регулированию и метрологии от 30 марта

2005 г. N 67-ст межгосударственный стандарт ГОСТ 21436-2004 введен в действие

непосредственно в качестве национального стандарта Российской Федерации с 1

января 2006 г.

6. Взамен ГОСТ

21436-75.

1. Область

применения

Настоящий

стандарт распространяется на огнеупорные и высокоогнеупорные алюмосиликатные и магнезиальношпинелидные изделия, предназначенные для

футеровки вращающихся печей, применяемых в цементной и других отраслях

промышленности.

2.

Нормативные ссылки

В настоящем

стандарте использованы нормативные ссылки на следующие межгосударственные

стандарты и классификаторы:

ГОСТ 2409-95 (ИСО

5017-88) Огнеупоры. Метод определения кажущейся плотности, открытой и общей

пористости, водопоглощения

ГОСТ 2642.0-86

Огнеупоры и огнеупорное сырье. Общие требования к методам анализа

ГОСТ 2642.3-97

Огнеупоры и огнеупорное сырье. Методы определения оксида кремния (IV)

ГОСТ 2642.4-97

Огнеупоры и огнеупорное сырье. Методы определения оксида алюминия

ГОСТ 2642.8-97

Огнеупоры и огнеупорное сырье. Методы определения оксида магния

ГОСТ 2642.9-97

Огнеупоры и огнеупорное сырье. Методы определения оксида хрома (III)

ГОСТ 4069-69

Огнеупоры и огнеупорное сырье. Методы определения огнеупорности

ГОСТ 4070-2000 (ИСО

1893-89) Изделия огнеупорные. Метод определения температуры деформации под

нагрузкой

ГОСТ 4071.1-94 (ИСО

10059-1-92) Изделия огнеупорные с общей пористостью менее 45%. Метод

определения предела прочности при сжатии при комнатной температуре

ГОСТ 4071.2-94 (ИСО

8895-86) Изделия огнеупорные теплоизоляционные. Метод определения предела

прочности при сжатии при комнатной температуре

ГОСТ 5402.1-2000

(ИСО 2478-87) Изделия огнеупорные с общей пористостью менее 45%. Метод

определения остаточных изменений размеров при нагреве

ГОСТ 5402.2-2000 (ИСО

2477-87) Изделия огнеупорные теплоизоляционные. Метод определения остаточных

изменений размеров при нагреве

ГОСТ 7875.0-94

Изделия огнеупорные. Общие требования к методам определения термической

стойкости

ГОСТ 7875.1-94

Изделия огнеупорные. Метод определения термической стойкости на кирпичах

ГОСТ 8179-98 (ИСО

5022-79) Изделия огнеупорные. Отбор образцов и приемочные испытания

ГОСТ 12170-85

Огнеупоры. Стационарный метод измерения теплопроводности

ГОСТ 15136-78

Изделия огнеупорные. Метод измерения глубины отбитости

углов и ребер

ГОСТ 24468-80 (ИСО

5016-86) Изделия огнеупорные. Метод определения кажущейся плотности и общей

пористости теплоизоляционных изделий

ГОСТ 24717-2004

Огнеупоры и огнеупорное сырье. Маркировка, упаковка, хранение и

транспортирование

ГОСТ 25714-83

Контроль неразрушающий. Акустический звуковой метод определения открытой

пористости, кажущейся плотности, плотности и предела прочности при сжатии

огнеупорных изделий

ГОСТ 28833-90 Дефекты

огнеупорных изделий. Термины и определения

ГОСТ 28874-2004

Огнеупоры. Классификация

ГОСТ 30762-2001

Изделия огнеупорные. Методы измерений геометрических размеров, дефектов формы и

поверхностей

МК (ИСО 3166)

004-97 Межгосударственный классификатор стран мира

Примечание. При

пользовании настоящим стандартом целесообразно проверить действие ссылочных

стандартов по указателю "Национальные стандарты", составленному по

состоянию на 1 января текущего года, и по соответствующим информационным

указателям, опубликованным в текущем году. Если ссылочный стандарт заменен

(изменен), то при пользовании настоящим стандартом следует руководствоваться

замененным (измененным) стандартом. Если ссылочный стандарт отменен без замены,

то положение, в котором дана ссылка на него, применяется в части, не

затрагивающей эту ссылку.

3. Термины

и определения

В настоящем

стандарте применены термины по ГОСТ 28833, ГОСТ 28874, а также следующие

термины с соответствующими определениями:

3.1. рабочая

поверхность огнеупорного изделия: Поверхность, находящаяся в контакте с

материалом обжига.

3.2. шовная

поверхность: Поверхность, по которой огнеупорные изделия соединяются между

собой.

4. Марки

4.1. Изделия

подразделяют на марки, указанные в таблице 1.

Таблица 1

Характеристика

марок изделий

|

Марка |

Характеристика |

Назначение |

|

МКЦ |

Муллитокорундовые |

Футеровка

зоны охлаждения и пере- |

|

МЛЦ |

Муллитовые

|

|

|

МКРЦ |

Муллитокремнеземистые |

|

|

ШЦУ |

Шамотные

уплотненные |

Футеровка

зон охлаждения и |

|

ШЦС |

Шамотные

среднеплотные |

Футеровка

зон дегидратации, |

|

ПЦ |

Полукислые |

Футеровка

участка с пониженным |

|

ШЦЛ-1,3 |

Шамотные

легковесные |

Футеровка

зон кальцинирования и |

|

ХПЦ |

Хромитопериклазовые |

Футеровка

центрального участка |

|

ПХЦ |

Периклазохромитовые |

Футеровка

центрального участка |

|

ПШЦ |

Периклазошпинелидные |

|

|

Примечание. Буква "Ц" в

маркировке означает, что изделия в |

||

5. Форма и

размеры

5.1. Форма и

размеры изделий должны соответствовать приведенным на

рисунках 1 и 2 и в таблицах 2 и 3.

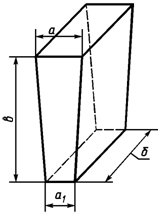

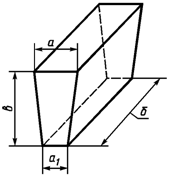

Рисунок 1.

Торцовый двусторонний клин

Рисунок 2.

Ребровый двусторонний клин

Таблица 2

Размеры

алюмосиликатных изделий

В миллиметрах

┌────────────┬──────┬─────┬─────┬─────┬─────┬────────────────────┐

│Наименование│Номер │ а

│ а

│ б │

в │ Применение │

│ │изде-

│ │ 1

│ │ ├────────┬───────────┤

│ │лия │

│ │ │

│в соче- │ для печей │

│ │ │ │

│ │ │тании с

│ диаметром │

│ │ │ │

│ │ │номерами│ │

├────────────┼──────┼─────┼─────┼─────┼─────┼────────┼───────────┤

│Торцовый │

1 │ 100 │ 88 │ 150 │ 300 │ 2

│2300 - 5100│

│двусторонний│ │ │

│ │ │

9 │5100 - 7000│

│клин

├──────┼─────┼─────┼─────┼─────┼────────┼───────────┤

│ │ 2

│ 75 │ 55 │ 150 │ 300 │ 1 │2300 - 5100│

│

├──────┼─────┼─────┼─────┼─────┼────────┼───────────┤

│ │ 3

│ 100 │ 92 │

150 │ 200 │ 4 │3100 - 5100│

│ │ │ │

│ │ │

3 │3100 - 5100│

│

├──────┼─────┼─────┼─────┼─────┼────────┼───────────┤

│ │ 4

│ 75 │ 65 │ 150 │ 200 │ 5

│1500 - 3100│

│

├──────┼─────┼─────┼─────┼─────┼────────┼───────────┤

│ │ 5

│ 75 │ 55 │ 150 │ 200 │ 4

│1500 - 3100│

│

├──────┼─────┼─────┼─────┼─────┼────────┼───────────┤

│ │ 6

│ 100 │ 95 │

150 │ 230 │ 7 │5200 - 7000│

│

├──────┼─────┼─────┼─────┼─────┼────────┼───────────┤

│ │ 7

│ 100 │ 91 │

150 │ 230 │ 6, 8 │5200 - 7000│

│ ├──────┼─────┼─────┼─────┼─────┼────────┼───────────┤

│ │ 8

│ 120 │ 113 │ 150 │ 230 │ 7

│5200 - 7000│

│

├──────┼─────┼─────┼─────┼─────┼────────┼───────────┤

│ │ 9

│ 100 │ 93 │

150 │ 300 │ 1 │5100 - 7000│

│ ├──────┼─────┼─────┼─────┼─────┼────────┼───────────┤

│ │ 10

│ 100 │ 93 │

200 │ 300 │ 11 │5100 - 7000│

│

├──────┼─────┼─────┼─────┼─────┼────────┼───────────┤

│ │ 11

│ 100 │ 88 │

200 │ 300 │ 10 │5100 - 7000│

│

├──────┼─────┼─────┼─────┼─────┼────────┼───────────┤

│ │ 12

│ 100 │ 91 │

200 │ 230 │ 13 │5200 - 7000│

│

├──────┼─────┼─────┼─────┼─────┼────────┼───────────┤

│ │ 13

│ 120 │ 113 │ 200 │ 230 │ 12

│5200 - 7000│

│

├──────┼─────┼─────┼─────┼─────┼────────┼───────────┤

│ │ 14

│ 100 │ 92 │

200 │ 200 │ 15 │3100 - 5100│

│

├──────┼─────┼─────┼─────┼─────┼────────┼───────────┤

│ │ 15

│ 75 │ 65 │ 200 │ 200 │ 14

│3100 - 5100│

├────────────┼──────┼─────┼─────┼─────┼─────┼────────┼───────────┤

│Ребровый │

16 │ 100 │ 94 │ 200 │ 160 │ 17, 16

│3100 - 5400│

│двусторонний├──────┼─────┼─────┼─────┼─────┼────────┼───────────┤

│клин │

17 │ 75 │

67 │ 200 │ 160 │

18 │1600 - 3100│

│

├──────┼─────┼─────┼─────┼─────┼────────┼───────────┤

│ │ 18

│ 75 │ 60 │ 200 │ 160 │ 17

│1600 - 3100│

│

├──────┼─────┼─────┼─────┼─────┼────────┼───────────┤

│ │

19 │ 100 │ 95 │ 200 │ 120 │ 20

│1800 - 4900│

│

├──────┼─────┼─────┼─────┼─────┼────────┼───────────┤

│ │ 20

│ 75 │ 65 │ 200 │ 120 │ 19

│1800 - 4900│

└────────────┴──────┴─────┴─────┴─────┴─────┴────────┴───────────┘

Таблица 3

Размеры магнезиальношпинелидных изделий

в форме торцового

двустороннего клина

В миллиметрах

┌─────┬───────┬───────┬───────┬───────┬──────────────────────────┐

│Номер│ а

│ а │

б │ в

│ Применение │

│изде-│

│ 1 │

│ ├─────────────┬────────────┤

│лия │

│ │ │ │ в сочетании │ для

печей │

│ │ │ │ │ │ с номерами │ диаметром │

├─────┼───────┼───────┼───────┼───────┼─────────────┼────────────┤

│ 21 │

80 │ 73

│ 200 │

230 │ 23

│ 3100 - 5400│

│ │ │ │ │ │ 22; 34

│ 5400 - 7000│

├─────┼───────┼───────┼───────┼───────┼─────────────┼────────────┤

│ 22 │

120 │ 113 │

200 │ 230

│ 21; 32 │ 3100 - 5400│

│ │ │ │ │ │ │ 5400 - 7000│

├─────┼───────┼───────┼───────┼───────┼─────────────┼────────────┤

│ 23 │

65 │ 55

│ 200 │

230 │ 21 │ 3100 - 5400│

│ │ │ │ │ │ 32

│ 3100 - 4400│

├─────┼───────┼───────┼───────┼───────┼─────────────┼────────────┤

│ 24 │

70 │ 62

│ 120 │

200 │ 26

│ 2200 - 3600│

├─────┼───────┼───────┼───────┼───────┼─────────────┼────────────┤

│ 25 │

70 │ 62

│ 150 │

200 │ 27

│ 2200 - 3600│

├─────┼───────┼───────┼───────┼───────┼─────────────┼────────────┤

│ 26 │

70 │ 57

│ 120 │

200 │ 24

│ 2200 - 3600│

├─────┼───────┼───────┼───────┼───────┼─────────────┼────────────┤

│ 27 │

70 │ 57

│ 150 │

200 │ 25

│ 2200 - 3600│

├─────┼───────┼───────┼───────┼───────┼─────────────┼────────────┤

│ 28 │

65 │ 55

│ 150 │

230 │ 29

│ 3100 - 5400│

│ │

│ │ │ │ 31

│ 3100 - 4400│

├─────┼───────┼───────┼───────┼───────┼─────────────┼────────────┤

│ 29 │

80 │ 73

│ 150 │

230 │ 28

│ 3100 - 5400│

│ │ │ │ │ │ 30; 33

│ 5400 - 7000│

├─────┼───────┼───────┼───────┼───────┼─────────────┼────────────┤

│ 30 │

120 │ 113 │

150 │ 230

│ 29; 31 │ 4400 - 7000│

├─────┼───────┼───────┼───────┼───────┼─────────────┼────────────┤

│ 31 │

103 │ 92

│ 150 │

230 │ 28

│ 3100 - 4400│

│ │ │ │ │ │ 30; 33

│ 4400 - 7000│

├─────┼───────┼───────┼───────┼───────┼─────────────┼────────────┤

│ 32 │

103 │ 92

│ 200 │

230 │ 22; 34

│ 4400 - 7000│

│ │ │ │ │ │ 23

│ 3100 - 4400│

├─────┼───────┼───────┼───────┼───────┼─────────────┼────────────┤

│ 33 │

103 │ 97

│ 150 │

230 │ 29; 31

│ 5400 - 7000│

├─────┼───────┼───────┼───────┼───────┼─────────────┼────────────┤

│ 34 │

103 │ 97

│ 200 │

230 │ 21; 32

│ 5400 - 7000│

├─────┼───────┼───────┼───────┼───────┼─────────────┼────────────┤

│ 35 │

80 │ 75

│ 150 │

160 │ 36

│ 3100 - 5200│

│ │ │ │ │ │ 37

│ 5200 - 7000│

├─────┼───────┼───────┼───────┼───────┼─────────────┼────────────┤

│ 36 │

65 │ 58

│ 150 │

160 │ 35

│ 3100 - 5200│

├─────┼───────┼───────┼───────┼───────┼─────────────┼────────────┤

│ 37 │

120 │ 115 │

150 │ 160

│ 35 │ 5200 - 7000│

├─────┼───────┼───────┼───────┼───────┼─────────────┼────────────┤

│ 38 │

80 │ 73

│ 115 │

230 │ 39

│ 3100 - 5400│

├─────┼───────┼───────┼───────┼───────┼─────────────┼────────────┤

│ 39 │

65 │ 55

│ 115 │

230 │ 38

│ 3100 - 5400│

└─────┴───────┴───────┴───────┴───────┴─────────────┴────────────┘

По соглашению

сторон допускается изготовлять изделия других форм и размеров, а также с

наклеенными термокомпенсационными пластинами.

5.2. Предельные

отклонения размеров изделий не должны превышать значений, указанных в таблице

4.

Таблица 4

Предельные

отклонения размеров

В миллиметрах

┌──────────────────────┬─────────────────────────────────────────┐

│ Размер │ Предельное отклонение для изделия

марки │

│

├──────────┬──────────┬──────────┬────────┤

│ │ МКЦ, МЛЦ,│

ШЦУ, ШЦС,│ ХПЦ, ПХЦ,│ШЦЛ-1,3 │

│ │ МКРЦ

│ ПЦ │

ПШЦ │ │

├──────────────────────┼──────────┼──────────┼──────────┼────────┤

│ До 100 включ.

│ +/- 1,5 │ +/- 1

│ +/- 2 │

+/- 2 │

│Св.

100 " 200 "

│ +/- 2 │

+/- 2 │ +/- 2

│ +/- 3 │

│

" 200 " 300

" │ +/- 3

│ +/- 3 │

+/- 4 │ +/- 3 │

├──────────────────────┼──────────┴──────────┴──────────┴────────┤

│Номинальная

разность │ +1 │

│размеров

(а - а )

│ -2 │

│ 1 │ │

├──────────────────────┴─────────────────────────────────────────┤

│ Примечание.

Предельное отклонение по номинальной разности│

│(а

- а ) нормируется для изделий марок N 1 - 4, 6, 8 - 10,

13,│

│ 1 │

│16,

19, 21,

22, 24, 25, 29, 30, 32 - 34 и

распространяется на│

│среднеарифметические

(а - а ) измерения всех изделий, отобранных│

│ 1 │

│от

партии. │

└────────────────────────────────────────────────────────────────┘

5.3. Расчетный

объем, масса и средняя кажущаяся плотность изделий приведены в Приложениях А и Б.

6.

Технические требования

6.1. По

физико-химическим показателям и показателям внешнего вида изделия должны

соответствовать требованиям, указанным в таблицах 5 - 8.

Таблица 5

Физико-химические

показатели алюмосиликатных изделий

┌──────────────────────┬──────────────────────────────────────────────────┐

│ Наименование │ Норма для марки │

│ показателя

├──────┬──────┬──────┬──────┬──────┬───────┬───────┤

│ │ МКЦ │ МЛЦ

│ МКРЦ │ ШЦУ │ ШЦС │

ПЦ │ШЦЛ-1,3│

├──────────────────────┼──────┼──────┼──────┼──────┼──────┼───────┼───────┤

│

1. Массовая доля, %: │ │ │ │ │ │ │ │

│ AI O │Св. 72│Св.

62│Св. 45│ Не │

Не │ Не

│ Не │

│ 2 3 │ │ │ │менее │менее

│более │ менее │

│ │ │ │ │

32 │ 28

│ 28 │

28 │

│ SiO │ -

│ - │

- │ -

│ - │65 - 85│ -

│

│ 2 │ │ │ │ │ │ │ │

├──────────────────────┼──────┼──────┼──────┼──────┼──────┼───────┼───────┤

│

2. Огнеупорность, °С,│ - │ 1800 │ 1750 │ 1710

│ 1670 │ 1670 │ 1670 │

│не

ниже │ │ │ │ │ │ │ │

├──────────────────────┼──────┼──────┼──────┼──────┼──────┼───────┼───────┤

│

3. Температура начала│ 1500 │ 1450 │ 1400 │ 1370

│ 1300 │ 1350 │ -

│

│размягчения,

°С, не

│ │ │ │ │ │ │ │

│ниже │ │ │ │ │ │

│ │

├──────────────────────┼──────┼──────┼──────┼──────┼──────┼───────┼───────┤

│

4. Открытая порис-

│ 24 │

24 │ 22

│ 20 │

26 │ 26

│ - │

│тость, %, не более

│ │ │ │ │ │ │ │

├──────────────────────┼──────┼──────┼──────┼──────┼──────┼───────┼───────┤

│

5. Кажущаяся плот-

│ - │

- │ -

│ - │

- │ -

│ 1,3 │

│ность, г/см3, не более│ │ │ │ │ │ │ │

├──────────────────────┼──────┼──────┼──────┼──────┼──────┼───────┼───────┤

│

6. Предел прочности │ 30

│ 25 │

30 │ 25

│ 18 │

18 │ 4,5

│

│при

сжатии, Н/мм2, не │ │ │ │ │ │ │ │

│менее │ │ │ │ │ │ │

│

├──────────────────────┼──────┼──────┼──────┼──────┼──────┼───────┼───────┤

│

7. Термическая стой- │ 4 │

4 │ 3

│ 4 │

3 │ -

│ - │

│кость,

теплосмены, не │ │ │ │ │ │ │ │

│менее │

│ │ │ │ │ │ │

├──────────────────────┼──────┼──────┼──────┼──────┼──────┼───────┼───────┤

│

8. Остаточное измене-│ │ │ │ │ │ │ │

│ние размеров, %, не

│ │ │ │ │

│ │ │

│более,

при температу- │ │ │ │ │ │ │ │

│ре,

°С:

│ │ │ │ │ │ │ │

│ 1600 │ 1,0 │

- │ -

│ - │

- │ -

│ - │

│

1500 │ -

│ 0,4 │ -

│ - │

- │ -

│ - │

│ 1400 │ -

│ - │

0,5 │ 0,3 │ 0,7 │

- │ -

│

│ 1350 │ -

│ - │

- │ -

│ - │ 0,5

│ 1,0 │

├──────────────────────┼──────┼──────┼──────┼──────┼──────┼───────┼───────┤

│

9. Теплопроводность │ -

│ - │

- │ -

│ - │

- │ 0,7

│

│при

средней температу-│ │ │ │ │ │ │ │

│ре

600 °С, Вт/(м х К),│ │ │ │ │ │ │ │

│не

более │ │ │ │ │ │ │ │

├──────────────────────┴──────┴──────┴──────┴──────┴──────┴───────┴───────┤

│ Примечание. Для

заводов Урала и

Востока допускается │

│изготовлять

изделия марки ШЦУ с огнеупорностью не ниже

1690 °С и

│

│открытой

пористостью не более 22%; марки ШЦС -

с огнеупорностью │

│не

ниже 1650 °С, открытой пористостью не более

28% и пределом │

│прочности

при сжатии не менее 15 Н/мм2. │

└─────────────────────────────────────────────────────────────────────────┘

Таблица 6

Показатели внешнего

вида алюмосиликатных изделий

В миллиметрах

┌─────────────────────────────────┬──────────────────────────────┐

│ Наименование показателя │ Норма для марки │

│

├─────┬─────┬─────┬────┬───────┤

│ │

МКЦ,│ ШЦУ │ ШЦС │ ПЦ │ШЦЛ-1,3│

│ │

МЛЦ,│ │ │

│ │

│ │

МКРЦ│ │ │

│ │

├─────────────────────────────────┼─────┼─────┼─────┼────┼───────┤

│

1. Кривизна шовной поверхности, │ 1,5 │ 1,0 │ 1,5 │2,0

│ 2,0 │

│не

более

│ │ │

│ │ │

├─────────────────────────────────┼─────┼─────┼─────┼────┼───────┤

│

2. Отбитость углов и ребер, не │

│ │ │

│ │

│более,

на поверхности: │ │

│ │

│ │

│ рабочей и шовной │ 5

│ 4 │

5 │ 5 │

7 │

│ нерабочей │ 6

│ 8 │ 10

│ 10 │ 10 │

├─────────────────────────────────┼─────┼─────┴─────┴────┴───────┤

│

3. Отдельные выплавки диаметром,│

5 │ 5 │

│не

более

│ │ │

├─────────────────────────────────┼─────┼─────┬─────┬────┬───────┤

│

4. Отдельные посечки

шириной │ │

│ │ │ │

│св.

0,25 мм, длиной, не более, │ │

│ │ │ │

│на

поверхности:

│ │ │

│ │ │

│ рабочей │ 30 │

30 │ 30 │ 40

│ - │

│ нерабочей │ -

│ - │

- │ - │

- │

├─────────────────────────────────┼─────┴─────┴─────┴────┴───────┤

│

5. Отдельные трещины с пересе- │ │

│чением не более одного ребра │ │

│шириной

до 1 мм включ. и длиной, │ │

│не

более, на поверхности:

│

│

│ рабочей │ Не допускаются │

│ нерабочей │ 30 │

30 │ 40 │ 30

│ 40 │

├─────────────────────────────────┼─────┴─────┴─────┴────┴───────┤

│

6. Трещины шириной св. 1 мм │ Не допускаются │

└─────────────────────────────────┴──────────────────────────────┘

Таблица 7

Физико-химические

показатели магнезиальношпинелидных изделий

┌──────────────────────────────────────┬─────────────────────────┐

│ Наименование показателя │ Норма для марки │

│

├───────┬────────┬────────┤

│

│ ХПЦ │

ПХЦ │ ПШЦ

│

├──────────────────────────────────────┼───────┼────────┼────────┤

│

1. Массовая доля, %:

│ │ │ │

│ MgO, не

менее │ 42

│ 65 │

65 │

│ Cr O │20 -

30│ 8 - 18 │ 7 - 15 │

│ 2

3 │ │ │ │

├──────────────────────────────────────┼───────┼────────┼────────┤

│

2. Температура начала размягчения,

│ 1450 │ 1500

│ 1540 │

│°С,

не ниже

│ │ │ │

├──────────────────────────────────────┼───────┼────────┼────────┤

│

3. Открытая пористость, %, не более

│ 25 │

24 │ 23

│

├──────────────────────────────────────┼───────┼────────┼────────┤

│

4. Предел прочности при сжатии,

│ 20 │

25 │ 30

│

│Н/мм2, не менее │ │ │ │

├──────────────────────────────────────┼───────┼────────┼────────┤

│

5. Термическая стойкость, теплосмены,│

2 │ 8

│ 4 │

│не

менее │ │ │ │

├──────────────────────────────────────┴───────┴────────┴────────┤

│ Примечания.

1. Для изделий

марки ХПЦ, изготовленных

с│

│применением

руды Сарановского месторождения, массовая доля Cr O │

│ 2 3│

│допускается

в пределах 15% - 30%. │

│ 2. Для изделий марки ПШЦ допускается одно

изделие из трех с│

│термической

стойкостью три теплосмены. │

└────────────────────────────────────────────────────────────────┘

Таблица 8

Показатели

внешнего вида магнезиальношпинелидных изделий

В миллиметрах

┌────────────────────────────────────────────┬───────────────────┐

│ Наименование показателя │ Норма для марки │

│

├─────────┬─────────┤

│

│ ХПЦ │ ПХЦ, ПШЦ│

├────────────────────────────────────────────┼─────────┼─────────┤

│

1. Кривизна шовной поверхности, не более

│ 2,0 │

2,0 │

│

2. Отбитость углов и ребер глубиной, не │ │ │

│более,

на поверхности:

│ │ │

│ рабочей и шовной │ 5

│ 7 │

│ нерабочей │ 8

│ 10 │

├────────────────────────────────────────────┼─────────┼─────────┤

│

3. Отдельные посечки шириной св. 0,25 мм, │ │ │

│длиной,

не более, на поверхности:

│ │ │

│ рабочей │ 40

│ - │

│ нерабочей │ -

│ - │

├────────────────────────────────────────────┼─────────┴─────────┤

│

4. Отдельные трещины с пересечением ребра │

Не допускаются │

│шириной

до 1 мм включ. │ │

├────────────────────────────────────────────┼───────────────────┤

│

5. Трещины шириной св. 1 мм │ Не допускаются │

└────────────────────────────────────────────┴───────────────────┘

6.2. Изделия в

изломе должны иметь однородное строение; не допускаются трещины и пустоты.

6.3. Рабочая

поверхность торцового и ребрового двустороннего клина - поверхность,

ограниченная размерами ![]() и б, шовная

поверхность - поверхность, ограниченная размерами б и в (см. рисунки 1 и 2).

и б, шовная

поверхность - поверхность, ограниченная размерами б и в (см. рисунки 1 и 2).

Рабочую поверхность

изделий, изготовленных по чертежам заказчика, указывает заказчик.

6.4. По

согласованию изготовителя с потребителем рабочую поверхность изделия

допускается обозначать (маркировать) в соответствии с Приложением В.

6.5. Маркировка и

упаковка изделий - по ГОСТ 24717.

7. Правила

приемки

7.1. Правила

приемки - по ГОСТ 8179, план контроля 3 с дополнениями, указанными в 7.1.1 -

7.1.3.

7.1.1. Изделия

принимают партиями. Масса партии не должна превышать:

225 т - для изделий

марок ШЦУ, ШЦС, ПЦ, ХПЦ;

150 т - для изделий

марок МКЦ, МЛЦ, МКРЦ, ПХЦ, ПШЦ;

75 т - для изделий

марки ШЦЛ.

7.1.2. Для проверки

соответствия качества изделий требованиям настоящего стандарта должны быть

проведены приемосдаточные испытания в соответствии с таблицей 9.

Таблица 9

Периодичность

отбора образцов

или проб при

проведении испытаний

┌────────────────────────────────────────────┬───────────────────┐

│ Наименование показателя │ Периодичность │

│

│ отбора образцов │

│

│ или проб │

├────────────────────────────────────────────┼───────────────────┤

│1.

Внешний вид, размеры и строение в изломе │ От

каждой партии │

│2.

Открытая пористость и кажущаяся плотность│ То же │

│3.

Предел прочности при сжатии

│ " │

│4.

Массовая доля AI O ; SiO ; MgO;

Cr O │От каждой четвертой│

│ 2 3 2

2 3 │ партии │

│5.

Огнеупорность │ То же │

│6.

Остаточное изменение размеров

│ " │

│7.

Термическая стойкость

│ " │

│8.

Теплопроводность

│ " │

│9.

Температура начала размягчения

│ " │

└────────────────────────────────────────────┴───────────────────┘

7.1.3. В

выборке допускается не более 10% образцов с предельным отклонением размеров,

превышающим на +/- 1 мм нормы, указанные в таблице 4.

8. Методы

испытаний

8.1. Размеры

изделий измеряют один раз по ГОСТ 30762 ориентировочно посередине

соответствующей грани с отклонениями от середины не более +/- 10 мм, по

соответствующему ребру или в месте, указанном на чертеже.

8.2. Массовую долю

оксидов алюминия, кремния, магния, хрома (![]() ,

, ![]() , MgO,

, MgO, ![]() )

определяют по ГОСТ 2642.0, ГОСТ 2642.3, ГОСТ 2642.4, ГОСТ 2642.8, ГОСТ 2642.9

или другими методами, обеспечивающими необходимую точность определения.

)

определяют по ГОСТ 2642.0, ГОСТ 2642.3, ГОСТ 2642.4, ГОСТ 2642.8, ГОСТ 2642.9

или другими методами, обеспечивающими необходимую точность определения.

Контрольные методы

- по ГОСТ 2642.3, ГОСТ 2642.4, ГОСТ 2642.8, ГОСТ 2642.9.

8.3. Огнеупорность

следует определять по ГОСТ 4069.

8.4. Температуру

начала размягчения определяют по ГОСТ 4070.

8.5. Остаточное

изменение размеров определяют по ГОСТ 5402.1 и ГОСТ 5402.2.

8.6. Открытую

пористость и кажущуюся плотность определяют по ГОСТ 2409, ГОСТ 24468 или ГОСТ

25714.

Контрольный метод -

по ГОСТ 2409 и ГОСТ 24468.

8.7. Предел

прочности при сжатии определяют по ГОСТ 4071.1, ГОСТ 4071.2 или ГОСТ 25714.

Контрольный метод -

по ГОСТ 4071.1 и ГОСТ 4071.2.

8.8. Открытую

пористость и предел прочности при сжатии по ГОСТ 25714 определяют на удвоенном

количестве образцов.

8.9.

Теплопроводность определяют по ГОСТ 12170.

8.10. Термическую

стойкость определяют по ГОСТ 7875.0, ГОСТ 7875.1.

8.11. Глубину отбитости углов и ребер определяют по ГОСТ 15136.

8.12. Кривизну

изделий определяют по ГОСТ 30762.

8.13. Диаметр

выплавки измеряют по ГОСТ 30762.

8.14. Длину и

ширину посечки и трещины измеряют по ГОСТ 30762.

8.15. Строение

изделий в изломе определяют визуально. Поверхность излома получают приложением

ударной нагрузки.

8.16. Четкость

маркировки и целостность упаковки определяют визуально.

9.

Транспортирование и хранение

Транспортирование и

хранение - по ГОСТ 24717.

Приложение А

(справочное)

РАСЧЕТНЫЙ

ОБЪЕМ, МАССА И СРЕДНЯЯ КАЖУЩАЯСЯ ПЛОТНОСТЬ

АЛЮМОСИЛИКАТНЫХ

ИЗДЕЛИЙ

Таблица А.1

|

Номер

|

Расчетный |

Расчетная масса, кг,

для изделий марок |

|||||

|

МКЦ |

МЛЦ |

МКРЦ |

ШЦУ |

ШЦС,

ПЦ |

ШЦЛ-1,3 |

||

|

при средней кажущейся плотности, г/см3 |

|||||||

|

2,50 |

2,30 |

2,10 |

2,15 |

1,90 |

1,30 |

||

|

1 |

4230

|

10,6 |

9,7 |

8,9 |

9,1 |

- |

- |

|

2 |

2925

|

7,3 |

6,7 |

6,1 |

6,3 |

- |

- |

|

3 |

2880

|

7,2 |

6,6 |

6,0 |

6,2 |

5,5 |

3,7 |

|

4 |

2100

|

5,3 |

4,8 |

4,4 |

4,5 |

4,0 |

2,7 |

|

5 |

1950

|

- |

- |

- |

4,2 |

3,7 |

- |

|

6 |

3365

|

8,4 |

7,7 |

7,1 |

7,2 |

6,4 |

4,4 |

|

7 |

3295

|

8,2 |

7,6 |

6,9 |

7,1 |

6,3 |

4,3 |

|

8 |

4020

|

10,0 |

9,3 |

8,4 |

8,6 |

7,6 |

5,2 |

|

9 |

4340

|

10,9 |

10,0 |

9,1 |

9,3 |

- |

- |

|

10 |

5780

|

14,4 |

13,3 |

12,1 |

12,4 |

- |

- |

|

11 |

5640

|

14,1 |

13,0 |

11,8 |

12,1 |

- |

- |

|

12 |

4385

|

11,0 |

10,1 |

9,2 |

9,4 |

8,3 |

- |

|

13 |

5370

|

13,4 |

12,4 |

11,3 |

11,5 |

10,2 |

- |

|

14 |

3840

|

9,6 |

8,8 |

8,1 |

8,3 |

7,3 |

- |

|

15 |

2800

|

7,0 |

6,4 |

5,9 |

6,0 |

5,3 |

- |

|

16 |

3105

|

- |

- |

- |

6,7 |

5,9 |

- |

|

17 |

2270

|

- |

- |

- |

4,9 |

4,3 |

- |

|

18 |

2160

|

- |

- |

- |

4,6 |

4,1 |

- |

|

19 |

2340

|

- |

- |

- |

5,0 |

- |

- |

|

20 |

1680

|

- |

- |

- |

3,6 |

- |

- |

Приложение Б

(справочное)

РАСЧЕТНЫЙ

ОБЪЕМ, МАССА И СРЕДНЯЯ КАЖУЩАЯСЯ ПЛОТНОСТЬ

МАГНЕЗИАЛЬНОШПИНЕЛИДНЫХ

ИЗДЕЛИЙ

Таблица Б.1

|

Номер

|

Расчетный

|

Расчетная масса, кг,

для изделий |

|

21

|

3510

|

10,5 |

|

22

|

5355

|

16,1 |

|

23

|

2760

|

8,3 |

|

24

|

1580

|

4,7 |

|

25

|

1980

|

5,9 |

|

26

|

1520

|

4,6 |

|

27

|

1900

|

5,7 |

|

28

|

2070

|

6,2 |

|

29

|

2640

|

7,9 |

|

30

|

4015

|

12,0 |

|

31

|

3365

|

10,1 |

|

32 |

4485

|

13,5 |

|

33

|

3450

|

10,4 |

|

34

|

4600

|

13,8 |

|

35

|

1855

|

5,6 |

|

36

|

1475

|

4,4 |

|

37

|

2820

|

8,5 |

|

38

|

2025

|

6,1 |

|

39

|

1590

|

4,8 |

Приложение В

(рекомендуемое)

ОГНЕУПОРНЫЕ

КИРПИЧИ ДЛЯ ВРАЩАЮЩИХСЯ ПЕЧЕЙ.

МАРКИРОВКА ГОРЯЧЕЙ

ПОВЕРХНОСТИ (ИСО 9205:1988)

В.1. Область

применения

Настоящий стандарт

определяет систему маркировки рабочей поверхности огнеупорных кирпичей,

применяемых для футеровки вращающихся печей.

Этот способ

позволяет быстро и легко проверить правильность установки конуса каждого

клинового кирпича в нужном направлении, а также маркировать кирпичи для каждого

диаметра вращающейся печи.

В.2. Требования

Основным способом

маркировки является система "выемок". При необходимости в качестве

дополнительной используют систему цветового кодирования.

Примечание.

Необходимость цветового кодирования должна быть согласована между изготовителем

и потребителем.

В.3. Маркировка

системой "выемок"

В.3.1. Типы выемок

Каждая выемка

должна быть отчетливой и достаточной углубленной, чтобы ее легко можно было

различить. Выемка должна быть с закругленными краями. Следует применять один из

трех типов выемок, показанных на рисунке 1. Размеры выемок не нормируются.

В.3.2. Расположение

Выемки

должны быть расположены либо по центральной линии рабочей поверхности кирпича,

либо по линии, отстоящей от центральной примерно на 66 мм, как показано на

рисунке В.1.

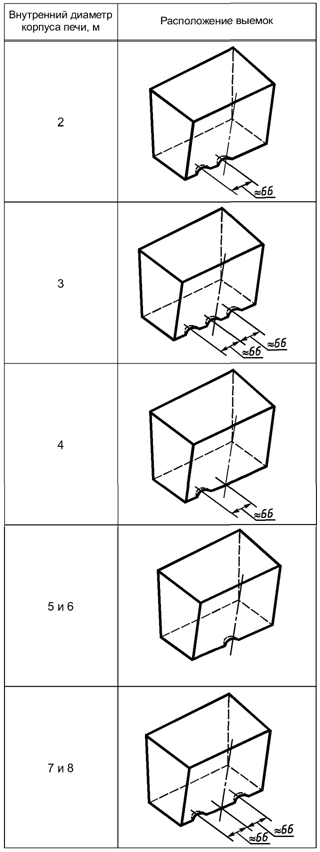

Рисунок В.1.

Расположение и типы выемок

В.3.3. Маркировка

кирпича в зависимости от диаметра печи

На рисунке В.2

приведены пять комбинаций выемок, используемых для маркировки кирпича в

зависимости от диаметра печи.

Рисунок В.2.

Маркировочные выемки на кирпиче

В.4. Маркировка

цветовым кодированием

В.4.1. При цветовом

кодировании на кирпичи для вращающихся печей наносят цветные метки в

зависимости от диаметра кожуха печи. Цветные метки наносят на рабочую

поверхность кирпича до отгрузки потребителю. Интенсивность цветовой окраски

должна быть достаточной для четкого определения назначения кирпича.

В.4.2. Цвета,

применяемые для маркировки кирпича вращающихся печей, приведены в таблице В.1.

Таблица В.1

Цветовое

кодирование кирпича вращающихся печей

|

Внутренний

диаметр кожуха печи, м |

Цвет меток на кирпиче |

|

2 |

Белый |

|

3 |

Сиреневый |

|

4 |

Желтый |

|

5 |

Коричневый |

|

6 |

Красный |

|

7 |

Серый |

|

8 |

Зеленый |

|

Замковый кирпич |

Синий |

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2024