Утвержден и введен в

действие

Приказом Ростехрегулирования

от 19 сентября 2007

г. N 247-ст

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ЕДИНАЯ СИСТЕМА ЗАЩИТЫ ОТ КОРРОЗИИ И СТАРЕНИЯ

МЕТАЛЛЫ, СПЛАВЫ, ПОКРЫТИЯ МЕТАЛЛИЧЕСКИЕ

МЕТОДЫ УДАЛЕНИЯ ПРОДУКТОВ КОРРОЗИИ

ПОСЛЕ КОРРОЗИОННЫХ ИСПЫТАНИЙ

Unified system of corrosion

and ageing protection.

Metals,

alloys, metallic coatings. Methods for removal

of corrosion products

after corrosion tests

ISO 8407:1991

Corrosion

of metals. Removal of corrosion

products from corrosion

test specimens

(MOD)

ГОСТ Р 9.907-2007

(ИСО 8407:1991)

Группа Т99

ОКС 25.220.40;

77.060

Дата введения

1 января 2009 года

Предисловие

Цели и принципы

стандартизации в Российской Федерации установлены Федеральным законом от 27

декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила

применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации.

Основные положения".

Сведения о

стандарте

1. Разработан

Обществом с ограниченной ответственностью "Протектор", Институтом

физической химии и электрохимии им. Фрумкина Российской академии наук на основе

собственного аутентичного перевода стандарта, указанного в пункте 4.

2. Внесен Техническим комитетом по стандартизации ТК 214

"Защита изделий и материалов от коррозии".

3. Утвержден и

введен в действие Приказом Федерального агентства по техническому регулированию

и метрологии от 19 сентября 2007 г. N 247-ст.

4. Настоящий

стандарт является модифицированным по отношению к международному стандарту ИСО

8407:1991 "Коррозия металлов и сплавов. Удаление продуктов коррозии с образцов для испытаний" (ISO 8407:1991

"Corrosion of metals - Removal of corrosion products from corrosion test

specimens") путем:

- изменения его

структуры. Сравнение структуры настоящего стандарта со структурой указанного

международного стандарта приведено в дополнительном Приложении В;

- введения

дополнительных положений, фраз и слов для учета потребностей национальной

экономики Российской Федерации и особенностей российской национальной

стандартизации, выделенных в тексте настоящего стандарта курсивом.

Наименование

настоящего стандарта изменено относительно наименования указанного

международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5).

5. Введен впервые.

Настоящий

стандарт устанавливает методы удаления продуктов коррозии с образцов металлов,

сплавов, &металлических покрытий& (далее - образцы) после коррозионных

испытаний, применяемые при определении коррозионных потерь по изменению массы

образцов.

Методы

&удаления продуктов коррозии, установленные настоящим стандартом&,

предназначены для удаления всех продуктов коррозии без значительного удаления

основного металла. Это позволяет точно определить потерю массы металла после

нахождения в коррозивной среде.

2.

Нормативные ссылки

В настоящем

стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 51652-2000. Спирт этиловый ректификованный из пищевого

сырья. Технические условия

ГОСТ 9.008-82.

Единая система защиты от коррозии и старения. Покрытия металлические и

неметаллические неорганические. Термины и определения

ГОСТ 61-75. Кислота

уксусная. Технические условия

ГОСТ 83-79. Натрий

углекислый. Технические условия

ГОСТ 201-76. Тринатрийфосфат. Технические условия

ГОСТ 1277-75.

Серебро азотнокислое. Технические условия

ГОСТ 1381-73.

Уротропин технический. Технические условия

ГОСТ 2603-79.

Ацетон. Технические условия

ГОСТ 3117-78.

Аммоний уксуснокислый. Технические условия

ГОСТ 3118-77.

Кислота соляная. Технические условия

ГОСТ 3652-69.

Кислота лимонная моногидрат и безводная. Технические условия

ГОСТ 3760-79.

Аммиак водный. Технические условия

ГОСТ 3773-72.

Аммоний хлористый. Технические условия

ГОСТ 3776-78. Хрома

(VI) оксид. Технические условия

ГОСТ 3777-76. Барий

азотнокислый. Технические условия

ГОСТ 4172-76.

Натрий фосфорнокислый двузамещенный 12-водный.

Технические условия

ГОСТ 4200-77.

Кислота йодистоводородная. Технические условия

ГОСТ 4204-77.

Кислота серная. Технические условия

ГОСТ 4234-77. Калий

хлористый. Технические условия

ГОСТ 4237-76.

Натрий двухромовокислый 2-водный. Технические условия

ГОСТ 4328-77.

Натрия гидроокись. Технические условия

ГОСТ 4461-77.

Кислота азотная. Технические условия

ГОСТ 5100-85. Сода

кальцинированная техническая. Технические условия

ГОСТ 5208-81. Спирт

бутиловый нормальный технический. Технические условия

ГОСТ 5272-68.

Коррозия металлов. Термины

ГОСТ 5841-74.

Гидразин сернокислый

ГОСТ 5860-75.

Кислота аминоуксусная. Технические условия

ГОСТ 6053-77.

Натрий сернокислый кислый. Технические условия

ГОСТ 6344-73. Тиомочевина. Технические условия

ГОСТ 6552-80.

Кислота ортофосфорная. Технические условия

ГОСТ 6709-72. Вода

дистиллированная. Технические условия

ГОСТ 8433-81.

Вещества вспомогательные ОП-7 и ОП-10. Технические условия

ГОСТ 9285-78 (ИСО

992-75, ИСО 995-75, ИСО 2466-73). Калия гидрат окиси технический. Технические

условия

ГОСТ 10484-78.

Кислота фтористоводородная. Технические условия

ГОСТ 12026-76.

Бумага фильтровальная лабораторная. Технические условия

ГОСТ 12601-76.

Порошок цинковый. Технические условия

ГОСТ 13078-81.

Стекло натриевое жидкое. Технические условия

ГОСТ 19627-74.

Гидрохинон (парадиоксибензол). Технические условия

ГОСТ 20490-75.

Калий марганцовокислый. Технические условия

ГОСТ 21240-89.

Скальпели и ножи медицинские. Общие технические требования и методы испытаний

ГОСТ 22180-76.

Кислота щавелевая. Технические условия

ГОСТ 25336-82.

Посуда и оборудование лабораторные стеклянные. Типы,

основные параметры и размеры.

Примечание. При пользовании настоящим стандартом целесообразно проверить действие

ссылочных стандартов в информационной системе общего пользования - на

официальном сайте Федерального агентства по техническому регулированию и

метрологии в сети Интернет или по ежегодно издаваемому информационному

указателю "Национальные стандарты", который опубликован по состоянию

на 1 января текущего года, и по соответствующим ежемесячно издаваемым

информационным указателям, опубликованным в текущем году. Если ссылочный

стандарт заменен (изменен), то при пользовании настоящим стандартом следует

руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт

отменен без замены, то положение, в котором дана ссылка на него, применяется в

части, не затрагивающей эту ссылку.

3. Термины

и определения

3.1. В настоящем

стандарте применены термины по ГОСТ 5272, ГОСТ 9.008 и [1].

4.1. Легкая

механическая очистка щеткой с мягкой щетиной под струей воды может быть

предварительно применена для удаления непрочно прилегающих или рыхлых продуктов

коррозии.

4.2. Если

по способу, указанному в 4.1, продукты коррозии не удаляются, то используют

&один из следующих& методов:

а) химический;

б)

электрохимический;

в) механический.

Для полного

удаления продуктов коррозии независимо от используемого метода может появиться

необходимость повторной &обработки поверхности. Степень удаления продуктов

коррозии& определяют визуально. Использование микроскопа &(увеличение от ![]() до

до ![]() )&

особенно пригодно для поверхности, покрытой

раковинами, так как в них могут скапливаться продукты коррозии.

)&

особенно пригодно для поверхности, покрытой

раковинами, так как в них могут скапливаться продукты коррозии.

4.3.

Идеальный метод &удаления продуктов коррозии& должен позволять удалять

только продукты коррозии и не приводить к удалению основного металла. Для подтверждения

этого могут быть использованы два способа. При одном способе &(способ

А)& используют контрольный образец (4.3.1), при другом &(способ Б)&

- испытуемый образец, требующий определенного числа циклов удаления

&продуктов коррозии (далее - травление)& с прокорродировавшей

поверхности (4.3.2).

Контрольные образцы

должны быть идентичными (химически, металлургически и

геометрически) испытуемым образцам, должны быть очищены таким же методом, что и

испытуемые образцы. По взвешиванию контрольного образца до и после

&травления& (взвешивание &проводят с точностью& до &0,00001

г - для образцов массой до 70 г& и с точностью 0,001 г - для образцов

&массой более& 70 г) определяют потерю массы металла. Потеря массы

контрольного образца будет отражать потерю массы испытуемого образца, вызванную

процедурой удаления продуктов коррозии.

&Для

определения потери массы металла контрольных образцов проводят контрольное

травление на образцах, не подвергавшихся коррозионным испытаниям. Количество

контрольных образцов - не менее трех.

Перед травлением

контрольные образцы выдерживают в эксикаторе с влагопоглотителем

в течение 24 ч и взвешивают.

На одном и том же

контрольном образце проводят травление в определенном растворе и при

определенном режиме (Приложение Б) три раза. После каждого травления определяют

величину потери массы контрольного образца. Вычисляют среднеарифметическое

значение потери массы контрольного образца в результате трех травлений.

Потерю массы

контрольных образцов учитывают при определении коррозионных потерь.&

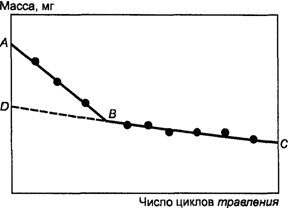

После

удаления продуктов коррозии с &поверхности& прокорродировавшего

испытуемого образца операцию &его травления& повторяют несколько раз.

&Строят график зависимости потери& массы

&образца& от числа равных циклов &травления& (рисунок 1), где

точка A представляет массу прокорродировавшего

образца до начала удаления продуктов коррозии &(травления)&. В

большинстве случаев будет иметь место линейная зависимость &значений&

массы образца, полученных в циклах &травления& (после удаления

продуктов коррозии), от &числа& циклов &его травления&.

Получают две линии AB и BC. Линия AB характеризует удаление продуктов

коррозии и может быть не всегда видима. Линия BC характеризует удаление

&основного металла& после того, как удалены продукты коррозии.

Экстраполяцией линии BC на ось ординат мы получим точку D, которая

характеризует массу &образца& при нулевом количестве циклов удаления

продуктов коррозии &(травления)&. В некоторых случаях зависимость может

быть нелинейной и тогда следует сделать наиболее приемлемую экстраполяцию.

Рисунок 1.

&График зависимости изменения& массы

прокорродировавшего образца после повторяющихся циклов

удаления продуктов

коррозии &(травления)&

&Наиболее

близкая к исходной& (истинная) масса образца после удаления продуктов

коррозии будет между точками B и D в зависимости от степени &возможного

осаждения металла на поверхности образца из растворенных& продуктов

коррозии &и (или) из материала анода& во время удаления продуктов

коррозии &(травления)&.

4.3.3.

Предпочтительным методом &удаления продуктов коррозии& будет тот,

который:

а) обеспечивает

эффективное &(полное)& удаление продуктов коррозии;

б) обеспечивает

минимальную &(потеря массы контрольного образца не превышает 0,005% массы

нетравленого образца)& или нулевую потерю массы контрольного образца

(4.3.1);

в) обеспечивает

кривую массы как функцию числа циклов удаления продуктов коррозии

&(травления)&, которая близка к горизонтали, когда число циклов взято

как абсцисса (4.3.2).

4.4. Для

химического или электрохимического методов удаления продуктов коррозии

используют свежеприготовленные &травильные& растворы на

дистиллированной или деионизированной воде. &При

этом отклонения концентрации раствора от номинального не

должны превышать от 3% до 5%.&

4.5. После

удаления продуктов коррозии металлический образец тщательно промывают сначала

водопроводной, а затем дистиллированной водой, после чего образец сушат

&одним из способов&:

- в сушильном шкафу

и дают остыть до комнатной температуры;

- погружением в

раствор этилового спирта &по ГОСТ Р 51652 (или

ацетона по ГОСТ 2603)&, затем обдувом ручным воздушным вентилятором;

-

&фильтровальной бумагой по ГОСТ 12026 с последующим помещением в эксикатор

по ГОСТ 25336 с влагопоглотителем в течение 24 ч.

После этого образец

взвешивают.&

&Сущность

метода состоит в удалении продуктов коррозии с поверхности образцов химическим

растворением продуктов коррозии в растворах (пастах) определенного состава.

5.1. Для удаления

продуктов коррозии с поверхности образцов химическим методом применяют:

- емкости для

травильного раствора, изготовленные из инертных материалов (например

стекла, винипласта);

- растворы для

удаления продуктов коррозии (травильные растворы); пасты (составы) для удаления

продуктов коррозии.&

5.2. Состав

&раствора и режим травления& выбирают по таблице А.1 Приложения А;

&пасты (составы) для удаления продуктов коррозии применяют в соответствии с

требованиями технических документов на конкретный материал (состав).

В зависимости от

условий образования и состава продуктов коррозии допускается применять другие

растворы и режимы травления при соблюдении требований 4.3.

Не допускается применять

растворы и режимы травления, указанные в таблице А.1 Приложения А, а также

пасты (составы), если после коррозионных испытаний металлов нарушена

сплошность покрытия образцов, в том числе и для

многослойных покрытий.&

5.3.

Химической обработке часто предшествует легкая &механическая& очистка

щеткой испытуемого образца для удаления непрочно прилегающих рыхлых продуктов

коррозии.

Для эффективного

&(более полного)& удаления продуктов коррозии рекомендуется

использовать ультразвуковую очистку.

5.4.

&Рекомендуется& периодическое удаление образца из травильного раствора

для легкой &механической& очистки щеткой, что может способствовать

удалению плотно прилегающих продуктов коррозии.

5.5. После

химической очистки &(травления) рекомендуется& легкая очистка щеткой

для удаления рыхлых продуктов коррозии.

&Сущность

метода состоит в удалении продуктов коррозии с поверхности образца под

действием постоянного электрического тока в электролите определенного состава.

6.1. Для удаления

продуктов коррозии с поверхности образца электрохимическим методом применяют:

- емкости для

проведения электролиза, изготовленные из инертных материалов (например стекла, винипласта);

- источник

постоянного тока, обеспечивающий плотность тока не менее 20 А/дм2;

- растворы для

удаления продуктов коррозии (травильные растворы).&

6.2. Перед

электрохимической обработкой проводят легкую &механическую& очистку

образцов щеткой для удаления &непрочно& прилегающих продуктов коррозии.

Очистку щеткой также проводят после электрохимической обработки для удаления

неплотных шламов или наносов. Это поможет свести к минимуму повторные отложения

металла &на поверхности образца& из растворенных продуктов коррозии

&или материала анода во время травления&, которые &приводят к&

сокращению потери массы &образца&.

6.3. Состав

&растворов и режимы& электрохимической обработки выбирают

по таблице А.2 Приложения А. &При этом образец загружают в емкость

для проведения электролиза в качестве катода.&

&Сущность

метода состоит в механическом удалении продуктов коррозии с поверхности

образцов.&

7.1.

Механический метод предусматривает &удаление продуктов коррозии&:

- щеткой

&(металлической или волосяной)&;

- &абразивной

шкуркой мелкой зернистости (до 10 мкм);

- резинкой

(чернильной или карандашной);&

- соскабливанием;

- вибрационным

способом в металлических ситах;

- ультразвуковым

способом;

- механическим

ударом;

- импульсным

обдуванием (песком или водяной струей).

&Струйную&

обработку мягким абразивом или взвесью абразив/дистиллированная вода можно

также использовать для удаления продуктов коррозии.

Примечание. Грубая

механическая очистка может привести к удалению основного металла, поэтому

действовать надо осторожно.

7.2. Механические

методы часто используют для удаления прочно сцепленных &с металлом&

продуктов коррозии.

7.3. Механические

методы должны использоваться только тогда, когда остальные методы не дали

&положительных& результатов при удалении продуктов коррозии. Как и в

других методах, рекомендуется коррекция на потерю массы металла вследствие

очистки.

7.4.

&Прилагаемые усилия&, используемые при &механической очистке&,

должны быть постоянными.

8. &Протокол& (отчет) по &удалению продуктов коррозии&

&Протокол&

(отчет) &по удалению продуктов коррозии& должен содержать следующую

информацию:

- ссылку на

настоящий стандарт;

- &металл

образца или покрытия; площадь поверхности образца;&

- метод удаления

продуктов коррозии;

- для химического

метода: &обозначение способа травления;& состав &травильного

раствора& с указанием концентрации примененных &реактивов (для паст -

марку и НД на нее)&, температуру и длительность обработки

&(травления))&;

- для

электрохимического метода: &обозначение способа травления;& состав

&травильного раствора с указанием& концентрации примененных

&реактивов, режим обработки& (материал анода, силу тока, температуру и

длительность обработки &(травления)&;

- для механического

метода: примененный механический метод (мягкая щетка, деревянный скребок,

&шпатель или скальпель по ГОСТ 21240& и т.д.), абразивные смеси и

длительность очистки;

- при использовании

многократных процедур &травления& - соответствующие подробности каждого

метода и последовательность применения методов;

- результаты

контрольного &травления& (4.3.1) или повторяющихся циклов

&травления& (4.3.2), использованных для определения истинной массы

образца во избежание удаления основного металла &при травлении&;

- потерю массы

&образца& вследствие коррозии (4.3.3).

Приложение А

(рекомендуемое)

РАСТВОРЫ ДЛЯ

УДАЛЕНИЯ ПРОДУКТОВ КОРРОЗИИ

А.1. В таблицах А.1

и А.2 приведены различные химические и электрохимические методы удаления

продуктов коррозии &(травления)&. Выбор метода &травления& для

конкретного материала зависит от многих факторов, включая &имеющийся&

предыдущий опыт &использования конкретной операции травления&.

Для всех

приведенных методов &травления& предполагается, что поверхность,

очищаемая от продуктов коррозии, располагается вертикально. Это минимизирует

удержание всех газов, выделяющихся &при травлении& на горизонтальных

поверхностях.

Указанное &в

таблицах& время &(длительность) травления& представляет собой

рекомендации по определению потерь массы в соответствии с рисунком 1 и

&4.3.1&. Однако когда операцию &травления& применяют с другой

целью (&например& очистка сложнопрофилированных

поверхностей для обычной проверки), длительность обработки может быть

увеличена.

Предупреждение -

при работе с опасными веществами (такими как цианид, триоксид

хрома, цинковая пыль) должны быть предприняты все меры безопасности.

&А.2. Растворы

и режимы обработки для химического метода удаления продуктов коррозии приведены

в таблице А.1.&

┌─────────┬───────────┬───────────────────────────┬─────────┬────────┬─────────────────┐

│Обозначе-│ Металл

│ &Состав

травильного& │Длитель- │Темпера-│ Примечание

│

│ние │ │ раствора │ность │тура │ │

│&способа

│ │

│&трав- │ │ │

│травле- │ │ │ления&

│ │ │

│ния&

│ │ │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.1.1 <а>│ Алюминий и│ 50 см3

ортофосфорной │5 - │От 80 °C│ Если продукты │

│

│его сплавы,│кислоты (H PO , │ 10 мин│до │коррозии остались│

│ │&покрытия │ 3

4 │ │кипяче- │в виде

пленки, │

│ │горячие и │ро = 1,69

г/см3), │ │ния │то травление │

│ │металлиза-

│20 г хрома (VI) │

│

│проводят │

│ │ционные& │оксида (CrO ),

│ │ │в азотной кислоте│

│ │ │ 3 │ │ │ │

│ │ │до 1000 см3 дистиллиро-

│ │ │ │

│ │ │ванной воды │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.1.2

│ Алюминий и│ Азотная кислота (HNO , │1 - │От 20 °C│ Во избежание │

│ │его сплавы,│ 3 │

5 мин│до 25 °C│реакций,

которые │

│ │&покрытия │ро = 1,42

г/см3), │ │ │могут привести │

│ │горячие

и │&дистиллированная вода │ │ │к значительному │

│ │металлиза- │в соотношении

1:1& │ │ │удалению основ- │

│ │ционные& │ │ │ │ного

металла, │

│ │ │ │ │ │удаляют отложения│

│ │ │ │ │ │и объемные │

│ │ │ │ │ │продукты коррозии│

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.2.1 │ Медь и ее │ 500 см3 соляной

кислоты │1 - │От 20 °C│ Деаэрация │

│ │сплавы; │(HCl, ро = 1,19 г/см3),

│ 3 мин│до

25 °C│раствора азотом │

│ │&покрытия& │до

1000 см3 дистилли- │ │ │минимизирует │

│ │ │рованной

воды │ │ │удаление │

│ │ │ │ │ │основного металла│

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│&С.2.1.1&│

&Медь и │ &100 см3

соляной кислоты │&1 - │&От │ &Деаэрация │

│ │ее сплавы; │(HCl, ро = 1,19 г/см3), │

3 мин&│20 °C до│раствора

азотом │

│ │покрытия& │до 1000 см3 дистиллиро- │ │25 °C& │минимизирует │

│ │ │ванной воды& │ │ │удаление основ- │

│ │ │ │ │ │ного

металла& │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.2.3 │ Медь и │ 100 см3 серной кислоты │1 - │От │ Удаляют объемные│

│ │ее сплавы; │(H SO , ро = 1,84 г/см3),

│ 3 мин │20 °C │продукты коррозии│

│ │&покрытия& │ 2

4 │ │до 25 °C│для

минимизации │

│ │ │до 1000 см3 дистиллиро- │ │ │повторных отложе-│

│ │ │ванной воды │ │ │ний на

поверхнос-│

│ │ │ │ │ │ти

образца │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.2.4 │ Медь и │ 120 см3 серной кислоты │5 - │От 20 °C│ Удаляют

повторно│

│ │ее сплавы; │(H SO , ро = 1,84 г/см3),

│ 10 с │до 25 °C│отложенную

медь │

│ │&покрытия& │ 2

4 │ │ │благодаря │

│ │ │30 г двухромовокислого │ │ │воздействию │

│ │ │2-водного натрия │ │ │на образцы │

│ │ │(Na

Cr O x 2H

O), │ │ │серной кислоты │

│ │ │ 2 2

7 2 │ │ │ │

│ │ │до 1000 см3 │ │ │ │

│ │ │дистиллированной воды │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.2.5 │ Медь и │ 54 см3 серной кислоты │30 - │От 40 °C│ Деаэрируют │

│ │ее сплавы; │(H SO , ро = 1,84 г/см3),

│ 60 мин │до 50 °C│раствор азотом.

│

│ │&покрытия& │ 2 4

│ │ │Если продукты │

│ │ │до 1000 см3 │ │ │коррозии предва-

│

│

│

│дистиллированной воды

│ │ │рительно

удалены │

│ │ │ │ │ │с образцов │

│ │ │ │ │ │с помощью щеток, │

│ │ │ │ │ │то химическую │

│ │ │ │ │ │обработку │

│ │ │ │ │ │рекомендуется │

│ │ │ │ │ │проводить │

│ │ │ │ │ │3 - 4 с. │

│ │ │ │ │ │ &Для удаления │

│ │ │ │ │ │плотных продуктов│

│ │ │ │ │ │коррозии рекомен-│

│ │ │ │ │ │дуется применять │

│ │ │ │ │ │предварительную │

│ │ │ │ │ │обработку │

│ │ │ │ │ │(разрыхление) │

│ │ │ │ │ │в растворе │

│ │ │ │ │ │гидроокиси │

│ │ │ │ │ │натрия массовой │

│ │ │ │ │ │концентрацией │

│ │ │ │ │ │400 - 650 г/дм3& │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.3.1 <а>│ Железо, │ 1000 см3 соляной кислоты │1 - │От 20 °C│ Раствор сильно │

│ │сталь, │(HCl, ро = 1,19 г/см3),

│ 25 мин │до 25 °C│потрясти или

│

│ │&чугун& │20 г &оксида& сурьмы (III)

│ │ │образец очистить.│

│ │ │(Sb

O ), 50 г

│ │ │В некоторых │

│ │ │ 2 3 │ │ │случаях

может │

│ │ │двухлористого олова (II) │ │ │потребоваться │

│ │ │(SnCl )

│ │ │большее время │

│ │ │ 2 │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.3.2 │ Железо, │ 50 г гидроокиси натрия │30 - │От 80 °C│ При применении │

│ │сталь, │(NaOH),

200 г гранулиро-

│ 40 мин │до 90 °C│цинка необходимо │

│ │&чугун& │ванного цинка или кусочков

│ │ │соблюдать меры │

│ │ │цинка, до 1000 см3 │ │ │по предотвраще- │

│ │ │дистиллированной воды │ │ │нию

образования │

│ │ │ │ │ │цинковой пыли, │

│ │ │ │ │ │поскольку │

│ │ │ │ │ │возможно ее │

│ │ │ │ │ │самопроизвольное │

│ │ │ │ │ │возгорание │

│ │ │ │ │ │на воздухе │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.3.3 │ Железо, │ 200 г гидроокиси натрия │30 - │От 80 °C│ При применении │

│ │сталь, │(NaOH),

20 г гранулиро-

│ 40 мин │до 90 °C│цинка необходимо │

│ │&чугун& │ванного цинка или кусочков

│ │ │соблюдать меры │

│ │ │цинка, до 1000 см3 │ │ │по предотвраще- │

│ │ │дистиллированной воды │ │ │нию

образования │

│ │ │ │ │ │цинковой пыли, │

│ │ │ │ │ │поскольку │

│ │ │ │ │ │возможно ее │

│ │ │ │ │ │самопроизвольное │

│ │ │ │ │ │возгорание │

│ │ │ │ │ │на воздухе │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.3.4 │ Железо, │ 200 г лимоннокислого │20 мин │От 75 °C│ -

│

│ │сталь, │двузамещенного

аммония │ │до 90 °C│ │

│ │&чугун& │[(NH ) HC H

O ], │ │ │ │

│ │ │ 4 2

6 5 7 │ │ │ │

│ │ │до 1000 см3 дистиллиро-

│ │ │ │

│ │ │ванной воды │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.3.5 │ Железо, │ 500 см3 соляной кислоты │10 мин │От 20 °C│ В некоторых │

│ │сталь, │(HCl, ро = 1,19 г/см3),

│ │до 25 °C│случаях может

│

│ │&чугун& │3,5 г &уротропина& │ │ │потребоваться │

│

│ │(гексаметилентетраамина,

│ │ │большее время │

│

│ │&C

H N &), до 1000 см3 │ │ │ │

│ │ │ 6 12 4 │ │ │ │

│ │ │дистиллированной воды │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│&С.3.6& │ &Стали │ &100 см3 серной кислоты │&10 - │&20 °C& │ -

│

│ │низколеги-

│(H SO , ро = 1,84 г/см3), │ 30 мин& │ │ │

│ │рованные

и │ 2 4 │ │ │ │

│

│среднелеги-│5 г ингибитора (тиомочеви- │

│ │ │

│ │рованные& │на или

бета-нафтол │ │ │ │

│

│ │хинолиновый), до 1000 см3

│ │ │ │

│ │ │дистиллированной воды& │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.4.1 │ Свинец и │ 10 см3 уксусной кислоты │5 мин │Кипяче- │ - │

│ │его сплавы,│(CH COOH, ро = 1,05 г/см3),│ │ние │ │

│ │&покрытия& │ 3 │ │ │ │

│ │ │до 1000 см3 дистиллиро-

│ │ │ │

│ │ │ванной воды& │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.4.2 │ Свинец и │ 50 г уксуснокислого │10 мин │От 60 °C│ -

│

│ │его сплавы,│аммония

(CH COONH ),

│ │до 70

°C│ │

│ │&покрытия& │ 3

4 │ │ │ │

│ │ │до 1000 см3 дистиллиро-

│ │ │ │

│ │ │ванной воды │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.4.3 │ Свинец и │ 250 г уксуснокислого │5 мин │От 60 °C│ -

│

│ │его сплавы,│аммония

(CH COONH ),

│ │до 70

°C│ │

│ │&покрытия& │ 3

4 │ │ │ │

│ │ │до 1000 см3 дистиллиро-

│ │ │ │

│ │ │ванной воды │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│&С.4.4& │ &Свинец и │ &1500 г уксуснокислого │&5 мин& │&От │ -

│

│ │его сплавы,│аммония

(CH COONH ),

│ │20 °C

до│ │

│ │покрытия& │ 3

4 │ │25 °C& │ │

│ │ │до 1000 см3 дистиллиро-

│ │ │ │

│

│ │ванной

воды (насыщенный │ │ │ │

│ │ │раствор)& │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│&С.4.5& │ &Свинец и │ &10 см3 уксусной

│&5 мин&

│&Кипяче-│ -

│

│

│его сплавы,│кислоты (CH

COOH, │ │ние& │ │

│ │покрытия& │ 3 │ │ │ │

│

│ │ро = 1,05 г/см3),

│ │ │ │

│ │ │ 10 г хромово- │ │ │ │

│ │ │кислого серебра │ │ │ │

│ │ │(Ag

CrO ), до 1000 см3 │ │ │ │

│ │ │ 2

4 │ │ │ │

│ │ │дистиллированной

воды& │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│&С.4.6& │ &Свинец и │ &80 г

гидроокиси натрия │&30 мин&

│&Кипяче-│ -

│

│ │его сплавы,│(NaOH), 50 г маннита │ │ние& │ │

│ │покрытия& │[HOCH (CHOH) CH OH], │ │ │ │

│ │ │ 2

4 2 │ │ │ │

│ │ │0,65 г сернокислого │ │ │ │

│ │ │ гидразина (N H SO ), │ │ │ │

│ │ │ 2 6

4 │ │ │ │

│ │ │до 1000 см3 дистиллиро-

│ │ │ │

│ │ │ванной воды& │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.5.1

<а>│ Магний и │ 100 г

оксида хрома (VI) │1 мин │Кипяче- │

Присутствующее │

│ │его сплавы │(CrO ), 10 г хромово- │ │ние │серебро выпадает │

│ │ │ 3 │ │ │в осадок в виде │

│ │ │кислого серебра (Ag CrO ),

│ │ │хлорида │

│ │ │ 2 4

│ │ │ │

│ │ │до 1000 см3 дистиллиро-

│ │ │ │

│ │ │ванной воды │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.5.2 <а>│ Магний и │ 200 г оксида хрома (VI) │1 мин │От 20 °C│ Присутствующий │

│ │его сплавы │(CrO ), 10 г азотнокислого

│ │до 25 °C│барий выпадает

│

│ │ │ 3 │ │ │в осадок в виде │

│ │ │серебра (AgNO ),

│ │ │сульфата │

│ │ │ 3 │ │ │ │

│ │ │20 г азотнокислого бария │

│ │ │

│ │ │[Ba(NO ) ], до 1000 см3

│ │ │ │

│ │ │ 3 2 │ │ │ │

│ │ │дистиллированной воды │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│&С.5.3 │ &Магний и │ &200 г

оксида хрома (VI) │&1

мин& │&От │ -

│

│<a>& │его сплавы&│(CrO ), до 1000 см3 │ │20 °C до│ │

│ │ │ 3 │ │25 °C& │ │

│ │ │дистиллированной

воды& │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│&С.5.4 │ &Магний и │ &200 г

оксида хрома (VI) │&1

мин& │&От │ -

│

│<а>& │его сплавы&│(CrO ), 10 г азотно- │ │20 °C до│ │

│ │ │ 3 │ │25 °C& │ │

│ │ │кислого серебра (AgNO ), │ │ │ │

│ │ │ 3 │ │ │ │

│

│ │до 1000 см3 дистиллиро-

│ │ │ │

│ │ │ванной воды& │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.6.1

│ Никель и │ 100 см3

соляной кислоты │1 - │От 20 °C│ -

│

│ │его сплавы,│(HCl, ро = 1,19 г/см3), │

3 мин│до 25 °C│ │

│ │&покрытия& │до

1000 см3 дистиллиро- │

│ │ │

│ │ │ванной воды │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.6.2 │ Никель и │ 100 см3 серной кислоты │1 - │От 20 °C│ -

│

│ │его сплавы,│(H SO , ро = 1,84 г/см3),

│ 3 мин│до

25 °C│ │

│ │&покрытия& │ 2

4 │ │ │ │

│ │ │до 1000 см3 дистиллиро-

│ │ │ │

│ │ │ванной воды │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.7.1 │ Коррозион-│

100 см3 азотной кислоты │20

мин │60 °C │ -

│

│ │но-стойкие

│(HNO , ро = 1,42 г/см3), │ │ │ │

│ │стали │

3 │ │ │ │

│ │ │до 1000 см3 дистиллиро- │ │ │ │

│ │ │ванной воды │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.7.2 │ Коррозион-│

150 г лимоннокислого │10

- │70 °C │ -

│

│ │но-стойкие

│двузамещенного аммония │

60 мин │ │ │

│ │стали │[(NH ) HC

H O ], │ │ │ │

│ │ │ 4 2

6 5 7 │ │ │ │

│ │ │до 1000 см3 дистиллиро-

│ │ │ │

│ │ │ванной воды │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.7.3 │ Коррозион-│

100 г лимонной кислоты │5

мин │60 °C │ -

│

│ │но-стойкие │(C H O ), 50 см3 серной

│ │

│ │

│ │стали │

6 8 7 │ │ │ │

│

│ │кислоты

(H SO , │ │ │ │

│ │ │ 2

4 │ │ │ │

│

│ │ро = 1,84 г/см3), 2 г

│ │ │ │

│

│

│ингибитора (тиомочевина │ │ │ │

│ │ │или бета-нафтол │ │ │ │

│

│ │хинолиновый), до 1000 см3

│ │ │ │

│ │ │дистиллированной воды │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.7.4 │ Коррозион-│

200 г гидроокиси натрия │5

мин │Кипяче- │ - │

│ │но-стойкие │(NaOH), 30 г марганцево- │ │ние │ │

│ │стали │кислого калия (KMnO ), │ │ │ │

│ │ │ 4 │ │ │ │

│ │ │100 г лимоннокислого │ │ │ │

│ │ │двузамещенного

аммония │ │ │ │

│ │ │[(NH )

HC H O ], │ │ │ │

│ │ │ 4 2

6 5 7 │ │ │ │

│ │ │до 1000 см3 дистиллиро-

│ │ │ │

│ │ │ванной воды │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.7.5

<б>│ Коррозион-│ 100 см3 азотной

кислоты │5 - │От 20 °C│ -

│

│ │но-стойкие

│(HNO , ро = 1,42 г/см3), │

20 мин │до 25 °C│ │

│ │стали │

3 │ │

│ │

│ │ │20 см3

фтористоводородной │ │ │ │

│

│ │кислоты

[HF, │ │ │ │

│

│ │ро = 1,155 г/см3 (47% HF │ │ │ │

│

│ │до 53%

HF)], до 1000 см3 │ │ │ │

│ │ │дистиллированной воды │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.7.6 │ Коррозион-│

200 г гидроокиси натрия │20

мин │Кипяче- │ При

применении │

│ │но-стойкие

│(NaOH), 50 г цинкового │ │ние │цинка необходимо │

│ │стали │порошка, до 1000 см3 │ │ │соблюдать меры │

│ │ │дистиллированной воды │ │ │по предотвраще- │

│ │ │ │ │ │нию

образования │

│ │ │ │ │ │цинковой пыли, │

│ │ │ │ │ │поскольку │

│ │ │ │ │ │возможно ее │

│ │ │ │ │ │самопроизвольное │

│ │ │ │ │ │возгорание │

│ │ │ │ │ │на воздухе │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│&С.7.7& │ &Коррози-

│ &200 см3 азотной кислоты

│&60 мин& │&От │ &Начинают │

│ │онно- │(HNO , ро

= 1,42 г/см3), │ │20 °C до│при

комнатной

│

│ │стойкие │

3

│ │25 °C& │температуре. │

│ │стали& │до 1000 см3 дистиллиро- │ │ │ При необходи- │

│ │ │ванной воды& │ │ │мости

нагревают │

│ │ │ │ │ │до 60 °C& │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│&С.7.8& │ &Коррози-

│ &100 г щавелевой кислоты │&120 мин&│&От │

&Начинают │

│ │онно- │(H C O x 2H O), │ │20 °C до│при

комнатной │

│ │стойкие │

2 2 4 2 │ │25 °C& │температуре. │

│ │стали& │900 см3 дистиллированной │ │ │При необходимости│

│ │ │воды& │ │ │нагревают │

│ │ │ │ │ │до 40 °C& │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│&С.7.9& │ &Коррози-

│ &100 г щавелевой кислоты

│&60 мин& │&40 °C& │ -

│

│ │онно- │(H C O x 2H O), │ │ │ │

│ │стойкие │

2 2 4 2 │ │ │ │

│ │стали& │900 см3 дистиллированной │ │ │ │

│ │ │воды& │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│&С.7.10&

│ &Коррози- │ &От 300 до 350 см3 орто- │&10 - │&20 °C& │ -

│

│ │онно- │фосфорной кислоты (H PO , │

20 мин&│ │ │

│ │стойкие │ 3 4

│ │ │ │

│ │стали& │ро = 1,69

г/см3), │ │ │ │

│ │ │10 г гидрохинона │ │ │

│

│ │ │[C H (OH) ],

50 г спирта │ │ │ │

│ │ │ 6 4

2 │ │ │ │

│ │ │бутилового нормального │ │ │ │

│ │ │технического (C H OH), │ │ │ │

│ │ │ 4 9 │ │ │ │

│ │ │200 г спирта этилового │ │ │ │

│ │ │ректификованного (C H OH),

│ │ │ │

│ │ │ 2 5 │ │ │ │

│ │ │до 1000 см3 дистиллиро-

│ │ │ │

│ │ │ванной воды& │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│&С.7.11&

│ &Коррози- │ &От 300 до 350 см3 │&10 - │&20 °C& │ -

│

│ │онно- │ортофосфорной кислоты │

20 мин&│ │ │

│

│стойкие │(H PO

, │ │ │ │

│ │стали& │

3 4 │ │ │ │

│

│ │ро = 1,69 г/см3), 5 г

│ │ │ │

│ │ │гидрохинона [C H (OH) ], │ │ │ │

│ │ │ 6 4 2

│ │ │ │

│ │ │5 г вспомогательного │ │ │ │

│ │ │вещества ОП-7 или ОП-10 │ │ │ │

│

│ │[C H C H O(CH CH O) - │ │ │ │

│ │ │ 8 17 6 4

2 2 n - 1

│ │ │ │

│ │ │-CH CH

OH, где: n = 7 │ │ │ │

│ │ │ 2

2 │ │ │ │

│ │ │для ОП-7, n = 10 │ │ │ │

│

│ │для

ОП-10], до 1000 см3 │ │ │ │

│ │ │дистиллированной

воды& │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│&С.7.12&

│ &Коррози- │ &500 см3 ортофосфорной

│&60 мин& │&От │ -

│

│ │онно- │кислоты (H PO , │ │20 °C до│ │

│ │стойкие │ 3

4 │ │25 °C& │ │

│ │стали& │ро = 1,69

г/см3), │ │ │ │

│ │ │до 1000 см3 дистиллиро-

│ │ │ │

│ │ │ванной воды& │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.8.1 │ Олово и │ 150 г фосфорнокислого │10 мин │Кипяче- │ - │

│ │его сплавы,│12-водного

натрия │ │ние │ │

│ │&покрытия&

│&(тринатрий-фосфат)& │ │ │ │

│ │ │(Na

PO x 12H O), │ │ │ │

│ │ │ 3

4 2 │ │ │ │

│ │ │до 1000 см3 дистиллиро-

│ │ │ │

│ │ │ванной воды │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.8.2 │ Олово и │ 50 см3 соляной кислоты │1 - │20 °C │ -

│

│ │его сплавы,│(HCl, ро = 1,19 г/см3), │

3 мин│ │ │

│ │&покрытия& │до

1000 см3 дистиллиро- │ │ │ │

│ │ │ванной воды │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.9.1 <а>│ Цинк и его│ 150 см3

гидроокиси │1 - │От 20 °C│

&Обработку │

│

│сплавы, │аммония

(NH OH, │ 3 мин│до 25

°C│проводят │

│ │&оцинкован-│ 4 │ │ │последовательно │

│

│ная сталь; │ро

= 0,90 г/см3) │ │ │в двух │

│ │кадмий и │Затем: │ │ │растворах& │

│ │кадмирован-│

50 г оксида хрома (VI) │15

- │Кипяче-

│ │

│ │ная

сталь& │(CrO ), 10

г азотно- │ 20 с│ние │ │

│ │ │ 3 │ │ │ │

│ │ │кислого серебра (AgNO ), │ │ │ │

│ │ │ 3 │ │ │ │

│ │ │до 1000 см3 дистиллиро-

│ │ │ │

│ │ │ванной воды │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.9.2 │ Цинк и его│ 100 г хлористого

аммония │2 - │70 °C │ -

│

│ │сплавы, │(NH Cl),

до 1000 см3 │ 5 мин│ │ │

│ │&оцинкован-│ 4 │ │ │ │

│ │ная

сталь; │дистиллированной воды

│ │ │ │

│ │кадмий и │ │ │ │ │

│ │кадмирован-│ │ │ │ │

│ │ная

сталь& │

│ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.9.3 <а>│ Цинк и его│ 200 г оксида хрома

(VI) │1 мин │80 °C │ Необходимо │

│ │сплавы, │(CrO ), до 1000 см3

│ │ │избегать загряз- │

│ │&оцинкован-│ 3 │ │ │нений раствора │

│ │ная

сталь; │дистиллированной воды

│ │ │хромовой кислоты │

│ │кадмий и │ │ │ │хлоридами в виде │

│ │кадмирован-│ │ │ │солей продуктов │

│ │ная

сталь& │

│ │ │коррозии, чтобы │

│ │ │ │ │ │предотвратить │

│ │ │ │ │ │удаление цинка │

│ │ │ │ │ │до основного │

│ │ │ │ │ │металла │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.9.4 │ Цинк и его│ 85 г йодистоводородной

│15 с │От 20

°C│ - │

│

│сплавы, │кислоты

(HJ, │ │до 25 °C│ │

│ │&оцинкован-│ро = 1,56 - 1,71 г/см3),

│ │ │ │

│ │ная

сталь; │до 1000 см3 дистиллиро- │ │ │ │

│ │кадмий и │ванной воды │ │ │ │

│ │кадмирован-│ │ │ │ │

│ │ная

сталь& │

│ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.9.5 │ Цинк и его│ 100 г персульфата

аммония │5 мин │От 20

°C│ Рекомендуется │

│ │сплавы, │[(NH ) S O

], до 1000 см3 │ │до 25 °C│для

стали │

│ │&оцинкован-│ 4 2 2 8 │ │ │с гальваническими│

│ │ная

сталь; │дистиллированной воды

│ │ │покрытиями │

│ │кадмий и │ │ │ │ │

│ │кадмирован-│ │ │ │ │

│ │ная

сталь& │

│ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│С.9.6 │ Цинк и его│ 100 г

уксуснокислого │2 - │70 °C │ -

│

│ │сплавы, │аммония (CH COONH

), │ 5 мин│ │ │

│ │&оцинкован-│ 3

4 │ │ │ │

│ │ная

сталь; │до 1000 см3 дистиллиро- │ │ │ │

│ │кадмий и │ванной воды │ │ │ │

│ │кадмирован-│ │ │ │ │

│ │ная

сталь& │ │ │ │ │

├─────────┼───────────┼───────────────────────────┼─────────┼────────┼─────────────────┤

│&С.9.7& │ &Цинк и │ &250 г глицина │1 - │От 20 °C│ -

│

│ │его сплавы,│(аминоуксусная

кислота) │ 10 мин│до 25

°C│ │

│ │оцинкован- │(NH CH COOH),

до 1000 см3 │ │ │ │

│ │ная

сталь; │ 2 2 │ │ │ │

│ │кадмий и │дистиллированной воды │ │ │ │

│ │кадмирован-│(насыщенный

раствор)& │ │ │ │

│ │ная

сталь& │

│ │ │ │

├─────────┴───────────┴───────────────────────────┴─────────┴────────┴─────────────────┤

│

&<а> Раствор является

опасной средой и при работе с ним

не следует │

│допускать

попадания его на руки. │

│

<б> Необходимо соблюдать

осторожность и правила

безопасности при │

│обращении с фтористоводородной кислотой,

так как кислота при контакте │

│вызывает

разъедание и повреждения кожи и глаз. │

│

│

│ Примечание.

Из-за токсичности цианида

натрия в таблицу не включен

│

│состав

С.2.2, рекомендованный в

таблице А.1 ИСО 8407, в составе С.6.1 │

│изменен

объем соляной кислоты 150 см3 на 100 см3.& │

└──────────────────────────────────────────────────────────────────────────────────────┘

&А.3. Растворы

и режимы обработки для электрохимического метода удаления продуктов коррозии

приведены в таблице А.2.&

┌───────┬────────┬─────────────────────┬───────┬────────┬─────────────────┐

│Обозна-│

Металл │&Состав травильного& │Дли- │Темпе- │

Примечание │

│чение │ │ раствора │тель- │ратура │ │

│&спосо-│ │ │ность │

│ │

│ба │ │ │&трав-

│ │ │

│травле-│

│

│ления& │ │ │

│ния&

│ │ │ │ │ │

├───────┼────────┼─────────────────────┼───────┼────────┼─────────────────┤

│Е.1.1 │ Железо,│ 75 г гидроокиси │20 - │От 20 °C│ Катодную

обра- │

│ │чугун, │натрия (NaOH),

25 г │ 30 мин│до

25 °C│ботку проводят │

│ │сталь, │сернокислого натрия │

│ │при

плотности │

│ │коррози-│(Na SO ), 75 г │ │ │тока от 100 │

│ │онно- │

2 4 │ │ │до 200 А/м2. │

│ │стойкие │углекислого натрия │ │ │Применяют графи- │

│ │стали │(Na CO ), до 1000 см3│

│ │товый или плати- │

│ │ │

2 3 │ │ │новый анод │

│ │ │дистиллированной │ │ │или анод из │

│ │ │воды │ │ │нержавеющей стали│

├───────┼────────┼─────────────────────┼───────┼────────┼─────────────────┤

│Е.1.2 │ Железо,│ 28 см3 серной │3 мин │75 °C

│ Катодную обра- │

│

│чугун, │кислоты (H

SO , │ │ │ботку

проводят │

│ │сталь, │ 2

4 │ │ │при плотности │

│ │коррози-│ро = 1,84 г/см3),

│ │ │тока 2000 А/м2. │

│ │онно- │0,5 г ингибитора │ │ │Применяют │

│

│стойкие │(тиомочевина или │ │ │графитовый, │

│ │стали │бета-нафтол хиноли- │

│ │платиновый

или │

│ │ │новый), до 1000 см3 │

│ │свинцовый

анод │

│ │ │дистиллированной

воды│ │ │ │

├───────┼────────┼─────────────────────┼───────┼────────┼─────────────────┤

│Е.1.3 │ Железо,│ 100 г

лимоннокислого│5 мин │От 20

°C│ Катодную обра- │

│ │чугун, │двузамещенного │ │до 25 °C│ботку

проводят │

│ │сталь, │аммония │ │ │при плотности │

│ │коррози-│[(NH

) HC H O ], │ │ │тока 100 А/м2. │

│ │онно- │

4 2 6 5 7 │ │ │Применяют │

│ │стойкие │до 1000 см3 │ │ │графитовый или │

│ │стали │дистиллированной воды│ │ │платиновый анод │

├───────┼────────┼─────────────────────┼───────┼────────┼─────────────────┤

│&Е.1.4&│

Железо,│ &100 г гидроокиси

│&20 - │&20

°C& │ &Катодную │

│ │чугун, │натрия (NaOH),

до │40 мин&│ │обработку прово-

│

│ │сталь, │1000 см3 дистиллиро- │ │ │дят

при плотности│

│ │коррози-│ванной

воды& │ │ │тока от 100 │

│ │онно- │ │ │ │до 200 А/м2. │

│ │стойкие

│ │ │ │Применяют │

│ │стали │ │ │ │графитовый │

│ │ │ │ │ │или платиновый │

│ │ │ │ │ │анод или анод │

│ │ │ │ │ │из нержавеющей │

│ │ │ │ │ │стали& │

├───────┼────────┼─────────────────────┼───────┼────────┼─────────────────┤

│&Е.1.5&│

Железо,│ &50 см3 серной

│5 мин │От 20

°C│ &Катодную │

│

│чугун, │кислоты (H

SO , │ │до 25 °C│обработку │

│ │сталь, │ 2

4 │ │ │проводят при │

│ │коррози-│ро

= 1,84 г/см3), │ │ │плотности тока │

│ │онно- │5 - 10 г уротропина │

│ │от 10 до 15 А/м2.│

│ │стойкие │(гексаметилентетра- │ │ │Применяют │

│ │стали │амина, C H N ), │ │ │графитовый, │

│ │ │ 6 12 4 │ │ │платиновый │

│ │ │до 1000 см3 дистилли-│ │ │или свинцовый │

│ │ │рованной

воды& │ │ │анод& │

├───────┼────────┼─────────────────────┼───────┼────────┼─────────────────┤

│&Е.1.6&│

&Хромо-│ &50 см3 серной

│&1 - │&20

°C& │ &Катодную │

│ │никеле-

│кислоты (H SO , │ 3

мин&│

│обработку │

│ │вые аус-│ 2

4 │ │ │проводят при │

│

│тенитные│ро = 1,84 г/см3), 5

г│ │ │плотности тока │

│ │и хро- │ингибитора (тиомоче-

│ │ │500 А/м2. │

│ │мистые │вина или бета-нафтол

│ │ │Применяют │

│ │стали& │хинолиновый),

до │ │ │графитовый, │

│ │ │1000 см3 │ │ │платиновый │

│ │ │дистиллированной │ │ │или свинцовый │

│ │

│воды&

│ │ │анод& │

├───────┼────────┼─────────────────────┼───────┼────────┼─────────────────┤

│Е.2.1 │ Свинец │ 28 см3 серной │3 мин │75 °C

│ Катодную │

│

│и его │кислоты (H

SO , │ │ │обработку │

│ │сплавы │ 2

4 │ │ │проводят при │

│

│ │ро = 1,84 г/см3),

│ │ │плотности тока │

│ │ │0,5 г ингибитора │ │ │2000 А/м2. │

│ │ │(тиомочевина

или │ │ │Применяют │

│ │ │бета-нафтол │ │ │графитовый, │

│

│ │хинолиновый),

│ │ │платиновый или │

│ │ │до 1000 см3 дистилли-│ │ │свинцовый анод │

│ │ │рованной

воды │ │ │ │

├───────┼────────┼─────────────────────┼───────┼────────┼─────────────────┤

│Е.3.1 │ Медь и │ 7,5 г хлористого │1 - │От 20 °C│ Катодную │

│ │ее │калия (KCl), │ 3 мин│до 25 °C│обработку

│

│ │сплавы, │до 1000 см3 │ │ │проводят при │

│ │&покры- │дистиллированной

воды│ │ │плотности тока │

│ │тия& │ │ │ │100 А/м2. │

│ │ │ │ │ │Применяют │

│ │ │ │ │ │графитовый │

│ │ │ │ │ │или платиновый │

│ │ │ │ │ │анод │

├───────┼────────┼─────────────────────┼───────┼────────┼─────────────────┤

│&Е.3.2&│

&Медь и│ &7,5 г гидрат окиси │&1 - │&От │ &Катодную │

│ │ее │калия (KOH), │ 3 мин&│20 °C до│обработку │

│ │сплавы, │до 1000 см3 │ │25 °C& │проводят при │

│ │покры- │дистиллированной │ │ │плотности тока │

│ │тия& │воды& │ │ │100 А/м2. │

│ │ │ │ │ │Применяют │

│ │ │ │ │ │графитовый или │

│ │ │ │ │ │платиновый анод │

│ │ │ │ │ │или анод из │

│ │ │ │ │ │нержавеющей │

│ │ │ │ │ │стали& │

├───────┼────────┼─────────────────────┼───────┼────────┼─────────────────┤

│&Е.3.3&│

&Медь и│ &50 см3 серной

│&1 - │&От │

&Катодную │

│

│ее │кислоты (H

SO , │ 2 мин&│20 °C до│обработку

│

│ │сплавы, │ 2

4 │ │25 °C& │проводят при │

│ │покры- │ро = 1,84

г/см3), │ │ │плотности тока │

│ │тия& │до 1000 см3 │ │ │от 10 до 15 А/м2.│

│ │ │дистиллированной │ │ │Применяют │

│ │ │воды& │ │ │графитовый, │

│ │ │ │ │ │платиновый или │

│ │ │ │ │ │свинцовый анод& │

├───────┼────────┼─────────────────────┼───────┼────────┼─────────────────┤

│Е.4.1 │ Цинк,

│ 50 г фосфорнокислого│5 мин

│70 °C │ Катодную

│

│ │кадмий │двузамещенного

натрия│ │ │обработку │

│ │&и их │(Na HPO ),

│ │ │проводят при │

│ │сплавы, │ 2

4 │ │ │плотности тока │

│ │сталь с │до 1000 см3 │ │ │110 А/м2. │

│ │цинковым│дистиллированной воды│ │ │Предварительно │

│ │и кадми-│ │ │ │обрабатывают │

│ │евым │ │ │ │образцы из стали.│

│ │покры- │ │ │ │Применяют │

│ │тием& │ │ │ │графитовый │

│ │ │ │ │ │или платиновый │

│ │ │ │ │ │анод или анод из

│

│ │ │ │ │ │нержавеющей стали│

├───────┼────────┼─────────────────────┼───────┼────────┼─────────────────┤

│Е.4.2 │ Цинк,

│ 100 г гидроокиси

│1 - │От 20

°C│ Катодную │

│ │кадмий │натрия (NaOH),

&до& │ 2 мин│до 25 °C│обработку

│

│ │&и их │1000 см3 │ │ │проводят при │

│ │сплавы, │дистиллированной

воды│ │ │плотности тока │

│ │сталь с │ │ │ │100 А/м2. │

│ │цинковым│ │ │ │Предварительно │

│ │и кадми-│ │ │ │обрабатывают │

│ │евым │ │ │ │образцы из стали.│

│ │покры- │ │ │ │Применяют │

│ │тием& │ │ │ │графитовый │

│ │ │ │ │ │или платиновый │

│ │ │ │ │ │анод или анод из

│

│ │ │ │ │ │нержавеющей стали│

├───────┼────────┼─────────────────────┼───────┼────────┼─────────────────┤

│&Е.4.3&│

&Цинк, │ &10 см3 уксусной │&2 - │&25 °C& │

&Катодную │

│

│кадмий и│кислоты (CH COOH, │ 3 мин&│ │обработку │

│ │их │ 3 │ │ │проводят при │

│ │сплавы, │ро = 1,05 г/см3),

│ │ │плотности тока │

│ │сталь с │до 1000 см3 │ │ │от 10 до 15 А/м2.│

│ │цинковым│дистиллированной │ │ │Применяют │

│ │и кадми-│воды& │ │ │графитовый, │

│ │евым │ │ │ │платиновый или │

│ │покры- │ │ │ │свинцовый анод& │

│ │тием& │ │ │ │ │

└───────┴────────┴─────────────────────┴───────┴────────┴─────────────────┘

&Приложение Б

(справочное)

СТАНДАРТЫ

НА ПРИМЕНЯЕМЫЕ РЕАКТИВЫ

Б.1. Реактивы,

применяемые для химического и электрохимического методов удаления продуктов

коррозии, и стандарты на них приведены в таблице Б.1.

Таблица Б.1&

┌──────────────────────────────────────────────────┬─────────────┐

│ &Наименование

реактива&

│&Обозначение │

│

│ стандарта& │

├──────────────────────────────────────────────────┼─────────────┤

│&Аммиак

водный │&ГОСТ

3760 │

│Аммоний

уксуснокислый

│ГОСТ 3117 │

│Аммоний

хлористый

│ГОСТ 3773 │

│Барий

азотнокислый

│ГОСТ 3777 │

│Вещества

вспомогательные ОП-7 и ОП-10

│ГОСТ 8433 │

│Вода дистиллированная │ГОСТ

6709 │

│Гидразин

сернокислый

│ГОСТ 5841 │

│Гидрохинон

(парадиоксибензол) │ГОСТ 19627 │

│Калий

марганцовокислый

│ГОСТ 20490 │

│Калий

хлористый

│ГОСТ 4234 │

│Калия

гидрат окиси технический

│ГОСТ 9285 │

│Кислота

азотная

│ГОСТ 4461 │

│Кислота

аминоуксусная

│ГОСТ 5860 │

│Кислота

лимонная моногидрат и безводная

│ГОСТ 3652 │

│Кислота

йодистоводородная

│ГОСТ 4200 │

│Кислота

ортофосфорная │ГОСТ 6552 │

│Кислота

серная

│ГОСТ 4204 │

│Кислота

соляная

│ГОСТ 3118 │

│Кислота

уксусная

│ГОСТ 61 │

│Кислота

фтористоводородная │ГОСТ 10484 │

│Кислота

щавелевая

│ГОСТ 22180 │

│Натрия

гидроокись

│ГОСТ 4328 │

│Натрий

двухромовокислый 2-водный │ГОСТ 4237 │

│Натрий

сернокислый кислый

│ГОСТ 6053 │

│Натрий

фосфорнокислый двузамещенный 12-водный │ГОСТ 4172 │

│Натрий

углекислый

│ГОСТ 83 │

│Серебро

азотнокислое

│ГОСТ 1277 │

│Сода кальцинированная техническая │ГОСТ 5100 │

│Спирт

этиловый ректификованный

│ГОСТ Р 51652 │

│Спирт

бутиловый нормальный технический

│ГОСТ 5208 │

│Стекло

натриевое жидкое

│ГОСТ 13078 │

│Тиомочевина

│ГОСТ 6344 │

│Тринатрийфосфат │ГОСТ

201 │

│Уротропин

технический

│ГОСТ 1381 │

│Хрома

(VI) оксид

│ГОСТ 3776 │

│Цинк

(порошок)&

│ГОСТ 12601& │

└──────────────────────────────────────────────────┴─────────────┘

Приложение В

(справочное)

СОПОСТАВЛЕНИЕ

СТРУКТУРЫ НАСТОЯЩЕГО СТАНДАРТА

СО СТРУКТУРОЙ

ПРИМЕНЕННОГО В НЕМ МЕЖДУНАРОДНОГО СТАНДАРТА

В.1. Сопоставление

структуры настоящего стандарта со структурой примененного в нем международного

стандарта приведено в таблице В.1.

Таблица В.1

|

Структура международного |

Структура настоящего стандарта |

||||

|

Раздел 1 |

Раздел

1 |

||||

|

Подразделы |

Пункты |

Подпункты |

Разделы

|

Подразделы |

Пункты

|

|

1.1 |

-

|

1 |

-

|

1-й

абзац |

|

|

1.2 |

-

|

-

|

2-й

абзац |

||

|

1.3 |

-

|

-

|

1-й

абзац |

||

|

Раздел 2 |

- |

||||

|

Подразделы |

Пункты |

Подпункты |

Разделы

|

Подразделы |

Пункты

|

|

2.1

|

2.1.1

|

-

|

4 |

4.1 |

-

|

|

2.1.2

|

-

|

4.2 |

-

|

||

|

2.1.3

|

-

|

4.3 |

-

|

||

|

-

|

2.1.3.1 |

-

|

4.3.1 |

||

|

-

|

2.1.3.2 |

-

|

4.3.2

|

||

|

-

|

2.1.3.3 |

-

|

4.3.2

|

||

|

2.1.4

|

-

|

-

|

4.3.3 |

||

|

2.1.5

|

-

|

4.4 |

-

|

||

|

2.1.6

|

-

|

4.5 |

-

|

||

|

2.2

|

2.2.1

|

-

|

5 |

5.3 |

-

|

|

|

2.2.2

|

-

|

5.4 |

-

|

|

|

|

2.2.3

|

-

|

5.5 |

-

|

|

|

2.3 |

-

|

6 |

6.2,

6.3 |

-

|

|

|

2.4 |

-

|

7 |

7.1

- 7.4 |

-

|

|

|

Раздел 3 |

Раздел

8 |

||||

|

Приложение |

А

|

Приложение |

Б |

||

|

Примечание. Указанное

в настоящей таблице

изменение |

|||||

БИБЛИОГРАФИЯ

[1] ИСО

8044:1986. Коррозия металлов и сплавов. Термины и определения.

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2024