Утвержден и введен в

действие

Приказом Ростехрегулирования

от 11 ноября 2008

г. N 296-ст

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФРЕЗЫ ШПОНОЧНЫЕ

С ЦИЛИНДРИЧЕСКИМ, КОНИЧЕСКИМ ХВОСТОВИКАМИ

И ХВОСТОВИКОМ КОНУСНОСТЬЮ 7:24

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Slot drills with

cylindrical,

Morse taper and 7:24 taper

shanks. Specifications

ГОСТ Р 53003-2008

Группа Г23

ОКС 25.100.20

ОКП 39 1826

39 1827

39 1891

Дата введения

1 января 2010 года

Предисловие

Цели и принципы

стандартизации в Российской Федерации установлены Федеральным законом от 27

декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила

применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации.

Основные положения".

Сведения о

стандарте

1. Подготовлен Открытым акционерным обществом (ОАО)

"ВНИИИНСТРУМЕНТ".

2. Внесен

Техническим комитетом по стандартизации ТК 95 "Инструмент".

3. Утвержден и

введен в действие Приказом Федерального агентства по техническому регулированию

и метрологии от 11 ноября 2008 г. N 296-ст.

4. Настоящий стандарт включает в себя модифицированные основные нормативные

положения следующих международных стандартов: ИСО 1641-1:2003 "Фрезы

концевые и шпоночные. Часть 1. Фрезы с цилиндрическими

хвостовиками" в части размеров шпоночных фрез (ISO 1641-1:2003 "End mills and

slot drills - Part 1: Milling cutters with cylindrical shanks", MOD);

ИСО 1641-2:1978 "Фрезы концевые и шпоночные. Часть 2. Фрезы с коническими хвостовиками Морзе" в части размеров

шпоночных фрез (ISO 1641-2:1978 "End mills and slot

drills - Part 2: Milling cutters with Morse

taper shanks", MOD);

ИСО 1641-3:2003 "Фрезы концевые и шпоночные. Часть 3. Фрезы с коническими хвостовиками конусностью 7:24" в части

размеров шпоночных фрез (ISO 1641-3:2003 "End mills and slot

drills - Part 3: Milling cutters with 7:24 taper shanks", MOD).

Сведения о

соответствии ссылочных национальных стандартов ссылочным международным

стандартам, использованным в настоящем стандарте в качестве нормативных ссылок,

приведены в Приложении А.

При этом

дополнительные положения, учитывающие потребности национальной стандартизации,

приведены в разделах 1, 2, 4, 5, 6, в пунктах 3.1.8 - 3.2.18 и выделены

курсивом.

Наименование

настоящего стандарта изменено относительно наименования указанного

международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (пункт 3.5).

5. Введен впервые.

Информация об

изменениях к настоящему стандарту публикуется в ежегодно издаваемом

информационном указателе "Национальные стандарты", а текст изменений

и поправок - в ежемесячно издаваемых информационных указателях

"Национальные стандарты". В случае пересмотра (замены) или отмены

настоящего стандарта соответствующее уведомление будет опубликовано в

ежемесячно издаваемом информационном указателе "Национальные

стандарты". Соответствующая информация, уведомление и тексты размещаются

также в информационной системе общего пользования - на официальном сайте

Федерального агентства по техническому регулированию и метрологии в сети

Интернет.

&Настоящий

стандарт распространяется на шпоночные фрезы с цилиндрическим, коническим

хвостовиком Морзе и хвостовиком конусностью 7:24, предназначенные для обработки

шпоночных пазов по ГОСТ 23360 в изделиях из стали.&

В настоящем

стандарте использованы нормативные ссылки на следующие стандарты:

&ГОСТ Р 52965-2008. Хвостовики цилиндрические для фрез. Основные

размеры

ГОСТ 8.051-81.

Государственная система обеспечения единства измерений. Погрешности,

допускаемые при измерении линейных размеров до 500 мм

ГОСТ 1050-88.

Прокат сортовой, калиброванный, со специальной отделкой поверхности из

углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 2789-73.

Шероховатость поверхности. Параметры и характеристики

ГОСТ 2848-75.

Конусы инструментов. Допуски. Методы и средства контроля

ГОСТ 4543-71.

Прокат из легированной конструкционной стали. Технические условия

ГОСТ 9378-93 (ИСО

2632-1-85, ИСО 2632-2-85). Образцы шероховатости поверхности (сравнения). Общие

технические условия

ГОСТ 14034-74.

Отверстия центровые. Размеры

ГОСТ 18088-83.

Инструмент металлорежущий, алмазный, дереворежущий, слесарно-монтажный и

вспомогательный. Упаковка, маркировка, транспортирование и хранение

ГОСТ 19265-73.

Прутки и полосы из быстрорежущей стали. Технические условия

ГОСТ 19860-93.

Конусы внутренние и наружные конусностью 7:24. Допуски

ГОСТ 23360-78.

Основные нормы взаимозаменяемости. Соединения шпоночные с призматическими

шпонками. Размеры шпонок и сечений пазов. Допуски и посадки

ГОСТ 23726-79.

Инструмент металлорежущий и дереворежущий. Приемка

ГОСТ 25557-2006

(ИСО 296:1991). Конусы инструментальные. Основные размеры

ГОСТ 25706-83.

Лупы. Типы, основные параметры. Общие технические требования

ГОСТ 25827-93 (ИСО

7388-1-83). Хвостовики инструментов с конусом 7:24. Размеры.

Примечание. При пользовании настоящим стандартом целесообразно проверить

действие ссылочных стандартов в информационной системе общего пользования - на

официальном сайте Федерального агентства по техническому регулированию и

метрологии в сети Интернет или по ежегодно издаваемому информационному

указателю "Национальные стандарты", который опубликован по состоянию

на 1 января текущего года, и по соответствующим ежемесячно издаваемым

информационным указателям, опубликованным в текущем году. Если ссылочный

стандарт заменен (изменен), то при пользовании настоящим стандартом следует

руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт

отменен без замены, то положение, в котором дана ссылка на него, применяется в

части, не затрагивающей эту ссылку.&

3.

Технические требования

3.1. Основные

размеры

3.1.1. Фрезы

шпоночные следует изготовлять исполнений:

1 - с гладким

цилиндрическим хвостовиком;

2 - с

цилиндрическим хвостовиком с лыской;

3 - с

цилиндрическим хвостовиком с резьбой;

4 - с коническим

хвостовиком Морзе;

5 - с коническим

хвостовиком конусностью 7:24.

3.1.2. Фрезы шпоночные изготовляют двух серий: короткой и нормальной.

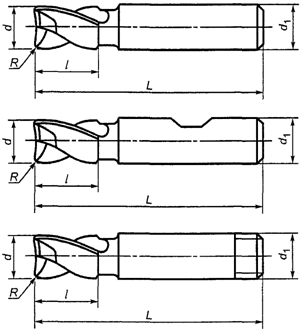

3.1.3. Основные

размеры шпоночных фрез исполнений 1, 2, 3 должны соответствовать указанным на рисунке 1 и в таблице 1.

Рисунок 1

В миллиметрах

┌──────────┬─────────────┬───────────────────┬───────────────────┬────────┐

│ d

│ d │

Короткая серия │

Нормальная серия │ &R,

│

│ │ 1

│

│

│ не │

│

├─────────────┼─────┬─────────────┼─────┬─────────────┤

более& │

│ │ Ряд

│ l │

L │ l

│ L

│ │

│ │ │

├─────────────┤

├─────────────┤ │

│ │ │ │

Ряд │ │

Ряд

│ │

│

├──────┬──────┤

├──────┬──────┤

├──────┬──────┤ │

│ │

1 │ 2

│ │ 1

│ 2 │

│ 1 │

2 │ │

├──────────┼──────┼──────┼─────┼──────┼──────┼─────┼──────┼──────┼────────┤

│ 2

│4 <*> │ 6 │

4 │ 36

│ 48 │

7 │ 39

│ 51 │ &0,1& │

├──────────┤ │

├─────┼──────┼──────┼─────┼──────┼──────┤ │

│ 3

│ │ │

5 │ 37

│ 49 │

8 │ 40

│ 52 │

│

├──────────┤ │

├─────┼──────┼──────┼─────┼──────┼──────┤ │

│ 4

│ │ │

7 │ 39

│ 51 │ 11

│ 43 │

55 │ │

├──────────┼──────┤

├─────┼──────┼──────┼─────┼──────┼──────┼────────┤

│ 5

│5 <*> │

│ 8 │

42 │ 52

│ 13 │ 47

│ 57 │ &0,2& │

├──────────┼──────┴──────┤ ├──────┴──────┤

├──────┴──────┤ │

│ 6

│ 6

│ │ 52

│ │ 57

│ │

├──────────┼──────┬──────┼─────┼──────┬──────┼─────┼──────┬──────┤ │

│ 7

│ 8 │

10 │ 10 │

54 │ 60

│ 16 │ 60

│ 66 │

│

├──────────┤ │

├─────┼──────┼──────┼─────┼──────┼──────┤ │

│ 8

│ │ │ 11 │

55 │ 61

│ 19 │ 63

│ 69 │

│

├──────────┼──────┴──────┼─────┼──────┴──────┼─────┼──────┴──────┼────────┤

│ 10

│ 10 │ 13 │

63 │ 22 │

72 │ &0,3& │

├──────────┼─────────────┼─────┼─────────────┼─────┼─────────────┤ │

│ 12; 14

│ 12 │ 16 │

73 │ 26 │

83 │ │

├──────────┼─────────────┼─────┼─────────────┼─────┼─────────────┤ │

│ 16; 18

│ 16 │ 19 │

79 │ 32 │

92 │ │

├──────────┼─────────────┼─────┼─────────────┼─────┼─────────────┼────────┤

│ 20; 22

│ 20 │ 22 │

88 │ 38 │

104 │ &0,4& │

├──────────┼─────────────┼─────┼─────────────┼─────┼─────────────┤ │

│24;

25, 28│ 25 │ 26 │

102 │ 45 │

121 │ │

├──────────┼─────────────┼─────┼─────────────┼─────┼─────────────┤ │

│ 32

│ 32 │ 32 │

112 │ 53 │

133 │ │

├──────────┤ │ │ │ │

├────────┤

│ 36

│ │ │ │ │ │ &0,8& │

├──────────┼─────────────┼─────┼─────────────┼─────┼─────────────┤ │

│ 40; 45

│ 40 │ 38 │ 130

│ 63 │ 155

│ │

├──────────┼─────────────┼─────┼─────────────┼─────┼─────────────┤ │

│ 50

│ 50 │ 45 │

147 │ 75 │

177 │ │

├──────────┤ │ │ │ │ ├────────┤

│ 56

│ │ │ │ │ │ &1,2& │

├──────────┼──────┬──────┼─────┼──────┬──────┼─────┼──────┬──────┤ │

│ 63

│ 50 │

63 │ 53 │ 155

│ 165 │ 90 │ 192

│ 202 │ │

├──────────┼──────┴──────┤

├──────┴──────┤

├──────┴──────┤ │

│ 70

│ 63 │ │

165 │ │

202 │ │

├──────────┴─────────────┴─────┴─────────────┴─────┴─────────────┴────────┤

│

<*> Только для гладких цилиндрических хвостовиков. │

│

│

│ Примечания. 1. Два ряда общей длины фрез L

соответствуют двум рядам│

│диаметров

хвостовиков.

│

│ &2. Допускается заменять радиус R

фаской c x 45° при c = R.&

│

└─────────────────────────────────────────────────────────────────────────┘

3.1.4. Независимо

от серии фрез разность длин L - l должна быть постоянной и равна указанной в

таблице 2.

Таблица 2

В миллиметрах

┌───────────────────────────────┬─────────────────────────────────────────┐

│ Диаметр рабочей части d │ L - l │

│

├─────────────────────────────────────────┤

│ │ Ряд │

│ ├────────────────────┬────────────────────┤

│ │ 1 │ 2 │

├───────────────────────────────┼────────────────────┼────────────────────┤

│ От 2 до 4 включ. │ 32 │ 44 │

├───────────────────────────────┼────────────────────┤ │

│ Св. 4 до 5 включ. │ 34 │ │

├───────────────────────────────┼────────────────────┤ │

│ Св. 5 до 6 включ. │ 44 │ │

├───────────────────────────────┤

├────────────────────┤

│ Св. 6 до 8 включ. │ │ 50 │

├───────────────────────────────┼────────────────────┴────────────────────┤

│ Св. 8 до 10 включ. │ 50 │

├───────────────────────────────┼─────────────────────────────────────────┤

│ Св. 10 до 14 включ. │ 57 │

├───────────────────────────────┼─────────────────────────────────────────┤

│ Св. 14 до 18 включ. │ 60 │

├───────────────────────────────┼─────────────────────────────────────────┤

│

Св. 18 до 22 включ. │ 66 │

├───────────────────────────────┼─────────────────────────────────────────┤

│ Св. 22 до 28 включ. │ 76 │

├───────────────────────────────┼─────────────────────────────────────────┤

│ Св. 28 до 36 включ. │ 80 │

├───────────────────────────────┼─────────────────────────────────────────┤

│ Св. 36 до 45 включ. │ 92 │

├───────────────────────────────┼─────────────────────────────────────────┤

│ Св. 45 до 56 включ. │ 102 │

├───────────────────────────────┼────────────────────┬────────────────────┤

│ Св. 56 до 63 включ. │ 102 │ 112 │

├───────────────────────────────┼────────────────────┤ │

│ Св. 63 до 70 включ. │ 112 │ │

└───────────────────────────────┴────────────────────┴────────────────────┘

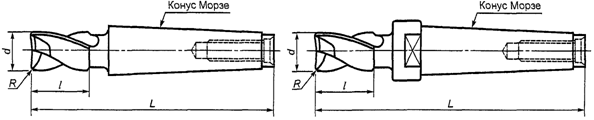

3.1.5. Основные

размеры шпоночных фрез исполнения 4 должны соответствовать указанным

на рисунке 2 и в таблице 3.

Рисунок 2

Размеры в миллиметрах

┌───────────┬──────────────────────┬─────────────────────┬──────┬─────────┐

│ d

│ Короткая серия │

Нормальная серия │Конус

│ &R, │

│

├───────┬──────────────┼──────┬──────────────┤Морзе

│не более&│

│ │ l

│ L │

l │ L

│ │ │

│ │

├──────────────┤

├──────────────┤ │ │

│ │ │ Ряд

│ │ Ряд │

│ │

│ │

├──────┬───────┤

├───────┬──────┤ │ │

│ │ │

1 │ 2

│ │ 1

│ 2 │

│ │

├───────────┼───────┼──────┴───────┼──────┼───────┴──────┼──────┼─────────┤

│ 6 │

8 │ 78

│ 13 │

83 │ 1

│ &0,2& │

├───────────┼───────┼──────────────┼──────┼──────────────┤ │ │

│ 7

│ 10 │

80 │ 16

│ 86 │ │ │

├───────────┼───────┼──────────────┼──────┼──────────────┤ │ │

│ 8

│ 11 │

81 │ 19

│ 89 │ │ │

├───────────┼───────┼──────────────┼──────┼──────────────┤

├─────────┤

│ 10

│ 13 │

83 │ 22

│ 92 │ │

&0,3& │

├───────────┼───────┼──────────────┼──────┼──────────────┤ │ │

│ 12; 14

│ 16 │

86 │ 26

│ 96 │ │ │

│ │

├──────────────┤

├──────────────┼──────┤ │

│ │ │

101 │ │ 111

│ 2 │ │

├───────────┼───────┼──────────────┼──────┼──────────────┤ │ │

│ 16; 18

│ 19 │

104 │ 32

│ 117 │ │ │

├───────────┼───────┼──────────────┼──────┼──────────────┤

├─────────┤

│ 20; 22

│ 22 │

107 │ 38

│ 123 │ │

&0,4& │

│ │

├──────────────┤

├──────────────┼──────┤ │

│ │ │ 124

│ │ 140

│ 3 │

│

├───────────┼───────┼──────────────┼──────┼──────────────┤ │ │

│24;

25; 28 │ 26 │

128 │ 45

│ 147 │ │ │

├───────────┼───────┼──────────────┼──────┼──────────────┤ │ │

│ 32; 36

│ 32 │

134 │

53 │ 155

│ │ │

│ │

├──────┬───────┤

├───────┬──────┼──────┼─────────┤

│ │ │ 157 │

180 │ │

178 │ 201 │

4 │ &0,8&

│

├───────────┼───────┼──────┼───────┼──────┼───────┼──────┤ │ │

│ 40; 45

│ 38 │ 163

│ 186 │

63 │ 188

│ 211 │ │ │

│ │

├──────┼───────┤

├───────┼──────┼──────┤ │

│ │ │ 196 │

224 │ │

221 │ 249 │

5 │ │

├───────────┼───────┼──────┼───────┼──────┼───────┼──────┼──────┤ │

│ 50; 56

│ 45 │ 170

│ 193 │

75 │ 200

│ 223 │ 4

│ │

│ │

├──────┼───────┤

├───────┼──────┼──────┼─────────┤

│ │ │ 203 │

231 │ │

233 │ 261 │

5 │ &1,2&

│

├───────────┼───────┼──────┼───────┼──────┼───────┼──────┤ │ │

│ 63; 70

│ 53 │ 211

│ 239 │

90 │ 248

│ 276 │ │ │

├───────────┴───────┴──────┴───────┴──────┴───────┴──────┴──────┴─────────┤

│ &Примечание. Допускается заменять

радиус R фаской c x 45° при c = R.&│

└─────────────────────────────────────────────────────────────────────────┘

3.1.6. Независимо

от серии фрез разность длин L - l должна быть постоянной и равна указанной в

таблице 4.

Таблица 4

Размеры в миллиметрах

┌────────┬───────┬──────┬───────┬────────────────────┬────────────────────┐

│

Конус │ 1

│ 2 │

3 │ 4 │ 5 │

│

Морзе │ │ │

├────────────────────┼────────────────────┤

│ │ │ │ │ Ряд │ Ряд │

│ │ │ │

├─────────┬──────────┼─────────┬──────────┤

│ │ │ │ │ 1

│ 2 │

1 │ 2

│

├────────┼───────┼──────┼───────┼─────────┼──────────┼─────────┼──────────┤

│

L - l │ 70

│ 85 │

102 │ 125

│ 148 │

158 │ 186

│

└────────┴───────┴──────┴───────┴─────────┴──────────┴─────────┴──────────┘

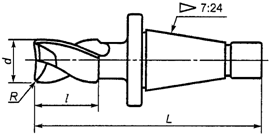

3.1.7. Основные

размеры шпоночных фрез исполнения 5 должны соответствовать указанным

на рисунке 3 и в таблице 5.

Рисунок 3

Размеры в миллиметрах

┌──────────┬────────────────────┬────────────────────┬─────────┬──────────┐

│ d

│ Короткая серия │

Нормальная серия │ Конус

│ &R, │

│

├─────────┬──────────┼─────────┬──────────┤ 7:24

│не более& │

│ │ l

│ L │

l │ L

│ │ │

├──────────┼─────────┼──────────┼─────────┼──────────┼─────────┼──────────┤

│24;

25, 28│ 26 │

131 │ 45

│ 150 │

30 │ &0,4& │

├──────────┼─────────┼──────────┼─────────┼──────────┤ │ │

│ 32; 36

│ 32 │

137 │ 53

│ 158 │ │ │

│ │

├──────────┤ ├──────────┼─────────┤ │

│ │ │ 167

│ │ 188

│ 40 │ │

│ │

├──────────┤ ├──────────┼─────────┼──────────┤

│ │ │ 187

│ │ 208

│ 45 │

&0,8& │

├──────────┼─────────┼──────────┼─────────┼──────────┼─────────┤ │

│ 40; 45

│ 38 │

173 │ 63

│ 198 │

40 │ │

│ │

├──────────┤ ├──────────┼─────────┤ │

│ │ │ 193

│ │ 218

│ 45 │ │

│ │

├──────────┤ ├──────────┼─────────┤ │

│ │ │ 215

│ │ 240

│ 50 │ │

├──────────┼─────────┼──────────┼─────────┼──────────┼─────────┤ │

│ 50; 56

│ 45 │

180 │ 75

│ 210 │

40 │ │

│ │

├──────────┤ ├──────────┼─────────┤ │

│ │ │ 200

│ │ 230

│ 45 │ │

│ │

├──────────┤ ├──────────┼─────────┼──────────┤

│ │ │

222 │ │ 252

│ 50 │

&1,2& │

├──────────┼─────────┼──────────┼─────────┼──────────┼─────────┤ │

│ 63; 70

│ 53 │

208 │ 90

│ 245 │

45 │ │

│ │

├──────────┤ ├──────────┼─────────┤ │

│ │ │ 230

│ │ 267

│ 50 │ │

├──────────┼─────────┼──────────┼─────────┼──────────┤

├──────────┤

│ 80

│ 63 │

240 │ 106

│ 283 │ │ &2,0& │

├──────────┴─────────┴──────────┴─────────┴──────────┴─────────┴──────────┤

│ &Примечание. Допускается заменять

радиус R фаской c x 45° при c = R.&│

└─────────────────────────────────────────────────────────────────────────┘

3.1.8.

Независимо от серии фрез разность длин L - l должна быть постоянной и равна

указанной в таблице 6.

Таблица 6

Размеры в миллиметрах

┌────────────┬────────────┬────────────┬────────────┬────────────┐

│

Конус 7:24 │ 30 │

40 │ 45

│ 50 │

├────────────┼────────────┼────────────┼────────────┼────────────┤

│ L - l

│ 105 │

135 │ 155

│ 177 │

└────────────┴────────────┴────────────┴────────────┴────────────┘

&Пример

условного обозначения праворежущей шпоночной фрезы диаметром 3 мм, исполнения

1, с хвостовиком диаметром 4 мм, общей длиной 37 мм для обработки шпоночного

паза с полем допуска N9:

Фреза 3 - 1 - 4 -

37 - N9 ГОСТ Р 53003-2008

Пример условного

обозначения праворежущей шпоночной фрезы диаметром 14 мм, исполнения 4, общей

длиной 111 мм для обработки шпоночного паза с полем допуска N9:

Фреза 14 - 4 - 111

- N9 ГОСТ Р 53003-2008

Пример условного

обозначения праворежущей шпоночной фрезы диаметром 32 мм, исполнения 5, общей

длиной 188 мм для обработки шпоночного паза с полем допуска N9:

Фреза 32 - 5 - 188

- N9 ГОСТ Р 53003-2008

3.1.9. Фрезы

следует изготовлять праворежущие, леворежущие - по заказу потребителя.

3.1.10. Угол

наклона винтовых канавок 20°. Допускается изготовлять фрезы с углом наклона

винтовых канавок 25°.

3.1.11. Размеры и

предельные отклонения хвостовиков фрез исполнений 1, 2, 3 - по ГОСТ Р 52965.

3.1.12. Размеры

конусов Морзе - по ГОСТ 25557.

3.1.13. Размеры

конусов 7:24 - по ГОСТ 25827.

3.1.14. Центровые

отверстия - по ГОСТ 14034, форма А.

3.2. Характеристики

3.2.1. Фрезы

следует изготовлять из быстрорежущей стали по ГОСТ 19265.

Допускается

изготовлять фрезы из других марок быстрорежущей стали, обеспечивающих стойкость

фрез в соответствии с настоящим стандартом.

3.2.2. Фрезы

диаметром свыше 14 мм следует изготовлять сварными. В месте сварки не

допускаются раковины, непровар, поджог и пережог

металла, кольцевые трещины и свищи.

3.2.3. Хвостовики

сварных фрез следует изготовлять из стали марки 40Х по ГОСТ 4543 или из стали

марки 45 или 50 по ГОСТ 1050.

3.2.4. Твердость

рабочей части фрез должна быть:

62 ... 65 HRC - для фрез диаметром до 8 мм включ.;

63 ... 66 HRC " " " св. 8 мм.

Твердость рабочей

части фрез из быстрорежущей стали с содержанием ванадия не менее 3% и кобальта

не менее 5% должна быть выше на 1 - 2 единицы HRC.

Твердость

цилиндрического хвостовика цельных (несварных) фрез

должна быть 37 ... 57 HRC, торцовой части конического хвостовика - 32 ... 52

HRC.

Твердость

цилиндрического хвостовика сварных фрез на участке не менее 1/2 длины от торца

хвостовика и торцовой части конических хвостовиков должна быть 32 ... 52 HRC.

3.2.5. Допускается

изготовлять цельные фрезы диаметром от 2 до 8 мм включительно с твердостью

цилиндрического хвостовика, равной твердости рабочей части.

3.2.6. Шлифованные

поверхности фрез не должны иметь забоин, трещин, заусенцев, черновин,

выкрошенных мест, следов коррозии, а режущая часть - прижогов.

3.2.7.

Параметры шероховатости поверхностей фрез по ГОСТ 2789 должны быть, мкм, не более:

- Rz 3,2 - для передних и задних поверхностей режущей части;

- Ra 0,63 - для поверхности хвостовика;

- Rz 6,3 - для конических поверхностей центровых отверстий;

- Ra 2,5 - для поверхности шейки;

- Rz 10 - для поверхностей спинок зубьев и стружечных

канавок;

- Rz 20 - для остальных поверхностей.

Примечание. Для

фрез диаметром свыше 12 мм параметр шероховатости передних поверхностей должен

выдерживаться на высоте не менее 2 мм от режущей кромки.

3.2.8. На задней

поверхности зубьев фрез вдоль главных режущих кромок допускается цилиндрическая

ленточка шириной не более 0,05 мм.

3.2.9. Предельные

отклонения размеров фрез должны быть, мм, не более:

- f8 - для диаметра

рабочей части фрезы для обработки паза с допуском по N9;

- e8 - для диаметра

рабочей части фрезы для обработки паза с допуском по P9;

- ![]() - для общей длины фрезы L;

- для общей длины фрезы L;

- степени точности

AT8 по ГОСТ 2848 - для конуса Морзе;

- степени точности

AT5 по ГОСТ 19860 - для конуса 7:24.

Для фрез с

цилиндрическим хвостовиком, изготовляемых без шейки, предельное отклонение

диаметра хвостовика должно быть в пределах поля допуска

диаметра рабочей части фрезы.

Рекомендуются

диаметры рабочей части фрез от 2 до 10 мм включительно изготовлять ближе к

нижнему предельному отклонению полей допусков e8 и f8.

3.2.10. Допускаемое

уменьшение диаметра фрезы по направлению к хвостовику (обратная конусность) не

должно быть более 0,02 мм на длине рабочей части.

Увеличение диаметра

по направлению к хвостовику (прямая конусность) на рабочей части фрезы не

допускается.

3.2.11. Допуск

радиального биения режущих кромок зубьев относительно оси хвостовика должен

быть не более 0,02 мм.

3.2.12. Допуск

торцового биения режущих кромок зубьев относительно оси хвостовика должен быть,

мм, не более:

- 0,03 - для фрез диаметром до 22 мм включ.;

- 0,04 " " " св. 22 мм.

3.2.13. Средний ![]() и установленный

и установленный ![]() периоды стойкости при условиях испытаний,

приведенных в разделе 5, должны соответствовать указанным в таблице 7.

периоды стойкости при условиях испытаний,

приведенных в разделе 5, должны соответствовать указанным в таблице 7.

Таблица 7

┌──────────────────────┬────────────────────┬────────────────────┐

│ │

_ │ │

│ Диаметр фрезы, мм │

T, мин │ T , мин │

│ │ │ у │

├──────────────────────┼────────────────────┼────────────────────┤

│ 2

│ 10 │ 4 │

├──────────────────────┼────────────────────┼────────────────────┤

│ 3 │ 12 │ 5 │

├──────────────────────┼────────────────────┼────────────────────┤

│ 4 │ 15 │ 6 │

├──────────────────────┼────────────────────┼────────────────────┤

│ 5 │ 17 │ 7 │

├──────────────────────┼────────────────────┼────────────────────┤

│ 6 │ 45 │ 18 │

├──────────────────────┼────────────────────┼────────────────────┤

│ 7; 8 │ 50 │ 20 │

├──────────────────────┼────────────────────┼────────────────────┤

│

От 10 до 25 включ. │ 60 │ 24 │

├──────────────────────┼────────────────────┼────────────────────┤

│ Св. 25 │ 70 │ 28 │

└──────────────────────┴────────────────────┴────────────────────┘

3.2.14. Критерием

отказа фрез является превышение предельных отклонений размеров обрабатываемого

шпоночного паза, указанных в ГОСТ 23360, и значений параметров шероховатости по

3.2.7.

3.2.15. Маркировка

На шейке или

выточке хвостовика фрез должны быть четко нанесены:

- товарный знак

предприятия-изготовителя;

- диаметр рабочей

части;

- обозначение поля

допуска обрабатываемого шпоночного паза;

- марка стали

рабочей части;

- для фрез

леворежущих - буква "Л".

При изготовлении

фрез с углом наклона винтовой канавки 25° в маркировке указывают 25°.

3.2.16. На фрезах

диаметром до 7 мм допускается маркировать только диаметр фрезы и поле допуска

обрабатываемого шпоночного паза.

При маркировке

методом, не влияющим на качество поверхности, допускается маркировку наносить

на хвостовике.

Допускается

маркировать вместо обозначения марки стали буквы HSS, для марок стали,

содержащих кобальт, - буквы HSS Co, при этом марку

стали указывать на этикетке.

3.2.17.

Транспортная маркировка и маркировка потребительской тары - по ГОСТ 18088.

3.2.18.

Упаковка - по ГОСТ 18088.

4.1. Приемка фрез -

по ГОСТ 23726.

4.2. Периодические

испытания на средний период стойкости проводят один раз в три года, на

установленный период стойкости - один раз в год. Испытания проводят не менее

чем на пяти фрезах любого типоразмера.

4.3. Допускается

проводить испытания у потребителя.

5. Методы контроля и испытаний

5.1. Внешний вид

фрез контролируют визуально с помощью лупы ![]() по ГОСТ 25706.

по ГОСТ 25706.

5.2. При контроле

размерных параметров фрез и размеров обрабатываемого шпоночного паза применяют методы

и средства измерения, погрешность которых должна быть не более:

- значений, указанных в ГОСТ 8.051, - при измерении линейных размеров;

- 35% допуска на проверяемый угол - " " угловых ";

- 25% допуска на

проверяемый параметр - при контроле формы и расположения поверхностей.

5.3. Шероховатость

поверхностей фрез проверяют сравнением с эталонными образцами по ГОСТ 9378 или

с образцовыми инструментами, имеющими параметры шероховатости не более указанных в 3.2.7.

5.4. Испытания фрез

следует проводить на вертикально-фрезерных станках с применением

вспомогательного инструмента, которые должны соответствовать установленным для

них нормам точности и жесткости.

5.5. Испытания фрез

следует проводить на образцах из стали марки 45 по ГОСТ 1050 твердостью 187 ...

197 HB. Материал, на котором проводят испытание, должен иметь обработанную

поверхность.

5.6. В качестве

смазочно-охлаждающей жидкости применяют 5%-ный (по

массе) раствор эмульсола в воде с расходом не менее 5

л/мин.

5.7. Испытания фрез

на работоспособность, средний и установленный периоды стойкости следует

проводить на режимах, указанных в таблице 8.

Таблица 8

┌────────────────────┬───────────────────┬────────────────────────────────┐

│ Диаметр фрезы, │ Скорость резания, │ Подача на один оборот фрезы │

│ мм │ м/мин

├───────────────┬────────────────┤

│ │ │ Вертикальная,

│ Продольная, │

│ │ │ мм/об

│ мм/об │

├────────────────────┼───────────────────┼───────────────┼────────────────┤

│ 2 │ 12 │ 0,01

│ 0,008 │

├────────────────────┼───────────────────┤

├────────────────┤

│ 3 │ 15

│ │ 0,010

│

├────────────────────┤ │

├────────────────┤

│ 4 │ │ │ 0,015

│

├────────────────────┤ │ ├────────────────┤

│ 5 │ │ │ 0,020

│

├────────────────────┤ │

├────────────────┤

│ 6 │ │ │ 0,025

│

├────────────────────┤ │

├────────────────┤

│ 7; 8 │ │ │ 0,030

│

├────────────────────┼───────────────────┼───────────────┼────────────────┤

│От 10 до 25 включ.

│ 24 │

0,02 │ 0,040

│

├────────────────────┼───────────────────┼───────────────┼────────────────┤

│Св.

25 │ 28 │ 0,03

│ 0,060 │

├────────────────────┴───────────────────┴───────────────┴────────────────┤

│ Примечание. При работе на

станках с маятниковой

подачей глубина│

│резания

на каждый ход 0,2 мм, продольную подачу увеличивают в 10 раз. │

└─────────────────────────────────────────────────────────────────────────┘

5.8. Испытания на

работоспособность проводят в следующей последовательности: врезание на полную

глубину шпоночного паза с вертикальной подачей; фрезерование шпоночного паза с

продольной подачей на длину не менее указанной в

таблице 9.

Таблица 9

В миллиметрах

┌────────────────────────────────┬───────────────────────────────┐

│ Диаметр фрезы │ Общая длина фрезерования │

├────────────────────────────────┼───────────────────────────────┤

│ До

4 включ. │ 15 │

│

Св. 4 до 10 включ. │ 100 │

│ "

10 " 25 " │ 150 │

│ "

25

│ 200 │

└────────────────────────────────┴───────────────────────────────┘

5.9. Приемочные

значения среднего ![]() и установленного

и установленного ![]() периодов стойкости должны быть не менее указанных в таблице 10.

периодов стойкости должны быть не менее указанных в таблице 10.

Таблица 10

┌───────────────────┬────────────────────────────────────────────┐

│

Диаметр фрезы, мм │Приемочные значения периодов

стойкости, мин │

│ ├─────────────────────┬──────────────────────┤

│ │ _ │ │

│ │ T │ T │

│ │ │ у │

├───────────────────┼─────────────────────┼──────────────────────┤

│ 2 │ 11 │ 4,5 │

│ 3 │ 14 │ 6,0 │

│ 4 │ 17 │ 7,0

│

│ 5 │ 20 │ 8,0 │

│ 6 │ 51 │ 20,0 │

│ 7; 8 │ 57 │ 23,0 │

│Св. 8 до 25 включ.│ 68 │ 27,0 │

│

" 25 │ 79 │ 32,0 │

└───────────────────┴─────────────────────┴──────────────────────┘

5.10. Полная глубина шпоночного паза должна соответствовать указанной в

таблице 11.

Таблица 11

В миллиметрах

┌────────────────────────────────┬───────────────────────────────┐

│ Диаметр фрезы │ Глубина паза │

├────────────────────────────────┼───────────────────────────────┤

│ 2 │ 1,2 │

├────────────────────────────────┼───────────────────────────────┤

│ 3 │ 1,8 │

├────────────────────────────────┼───────────────────────────────┤

│ 4 │ 2,5 │

├────────────────────────────────┼───────────────────────────────┤

│ 5 │ 3,0 │

├────────────────────────────────┼───────────────────────────────┤

│ 6 │ 3,5 │

├────────────────────────────────┼───────────────────────────────┤

│ 7; 8 │ 4,0 │

├────────────────────────────────┼───────────────────────────────┤

│ 10; 12 │ 5,0 │

├────────────────────────────────┼───────────────────────────────┤

│ 14 │ 5,5 │

├────────────────────────────────┼───────────────────────────────┤

│ 16 │ 6,0 │

├────────────────────────────────┼───────────────────────────────┤

│ 18 │ 7,0 │

├────────────────────────────────┼───────────────────────────────┤

│ 20 │ 7,5 │

├────────────────────────────────┼───────────────────────────────┤

│ 22; 24; 25 │ 9,0 │

├────────────────────────────────┼───────────────────────────────┤

│ 28 │ 10,0 │

├────────────────────────────────┼───────────────────────────────┤

│ 32 │ 11,0 │

├────────────────────────────────┼───────────────────────────────┤

│ 36 │ 12,0 │

├────────────────────────────────┼───────────────────────────────┤

│ 40 │ 13,0 │

├────────────────────────────────┼───────────────────────────────┤

│ 45 │ 15,0 │

├────────────────────────────────┼───────────────────────────────┤

│ 50 │ 17,0 │

├────────────────────────────────┼───────────────────────────────┤

│ 56; 63 │ 20,0 │

├────────────────────────────────┼───────────────────────────────┤

│ 70 │ 22,0 │

├────────────────────────────────┼───────────────────────────────┤

│ 80 │ 25,0 │

└────────────────────────────────┴───────────────────────────────┘

5.11. Параметр

шероховатости поверхностей боковых стенок пазов, обработанных испытуемой

фрезой, должен быть не более Rz 20 мкм.

5.12. После

испытаний на работоспособность на режущих кромках фрез не должно быть выкрашиваний, и они должны быть пригодны для дальнейшей

работы.

6. Транспортирование и хранение

6.1.

Транспортирование и хранение - по ГОСТ 18088.&

Приложение А

(обязательное)

ССЫЛОЧНЫХ

НАЦИОНАЛЬНЫХ СТАНДАРТОВ

ССЫЛОЧНЫМ

МЕЖДУНАРОДНЫМ СТАНДАРТАМ

Таблица А.1

|

Обозначение

ссылочного |

Обозначение и наименование

ссылочного |

|

ГОСТ

Р 52965-2008

|

ИСО

3338-1:1996. Цилиндрические хвостовики для

|

|

ГОСТ

9378-93 |

ИСО

2632-1:1985. Образцы для сравнения

|

|

ГОСТ

25557-2006 |

ИСО

296:1991. Станки. Самозажимные конусы

|

|

ГОСТ

25827-93 |

ИСО

297:1988. Хвостовики инструментов с

|

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2024