Утвержден

Приказом Минрегиона

РФ

от 28 декабря 2010

г. N 826

СВОД ПРАВИЛ

ДЕРЕВЯННЫЕ КОНСТРУКЦИИ

АКТУАЛИЗИРОВАННАЯ РЕДАКЦИЯ СНиП II-25-80

Timber structures

СП 64.13330.2011

Дата введения

20 мая 2011 года

Предисловие

Цели и принципы

стандартизации в Российской Федерации установлены Федеральным законом от 27

декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила

разработки - Постановлением Правительства Российской Федерации от 19 ноября

2008 г. N 858 "О порядке разработки и утверждения сводов правил".

Сведения о

своде правил

1. Исполнители -

ЦНИИСК им. В.А. Кучеренко - институт ОАО "НИЦ "Строительство".

2. Внесен Техническим комитетом по стандартизации ТК 465

"Строительство".

3. Подготовлен к утверждению Департаментом архитектуры,

строительства и градостроительной политики.

4. Утвержден

Приказом Министерства регионального развития Российской Федерации (Минрегион

России) от 28 декабря 2010 г. N 826 и введен в действие с 20 мая 2011 г.

5. Зарегистрирован Федеральным агентством по техническому

регулированию и метрологии (Росстандарт). Пересмотр СП 64.13330.2010.

Информация об

изменениях к настоящему своду правил публикуется в ежегодно издаваемом

информационном указателе "Национальные стандарты", а текст изменений

и поправок - в ежемесячно издаваемых информационных указателях

"Национальные стандарты". В случае пересмотра (замены) или отмены

настоящего свода правил соответствующее уведомление будет опубликовано в

ежемесячно издаваемом информационном указателе "Национальные

стандарты". Соответствующая информация, уведомление и тексты размещаются

также в информационной системе общего пользования - на официальном сайте

разработчика (Минрегион России) в сети Интернет.

Введение

Настоящий

свод правил составлен с целью повышения уровня безопасности в зданиях и

сооружениях людей и сохранности материальных ценностей в соответствии с

Федеральным законом от 30 декабря 2009 г. N 384-ФЗ "Технический регламент

о безопасности зданий и сооружений", выполнения требований Федерального

закона от 23 ноября 2009 г. N 261-ФЗ "Об энергосбережении и о повышении

энергетической эффективности и о внесении изменений в отдельные законодательные акты Российской Федерации", повышения

уровня гармонизации нормативных требований с европейскими и международными

нормативными документами, применения единых методов определения

эксплуатационных характеристик и методов оценки. Учитывались также требования

Федерального закона от 22 июля 2008 г. N 123-ФЗ "Технический регламент о

требованиях пожарной безопасности" и сводов правил системы противопожарной

защиты.

Работа

выполнена: лабораторией деревянных конструкций ЦНИИСК им. В.А. Кучеренко -

института ОАО "НИЦ "Строительство": канд. техн. наук А.А.

Погорельцев (руководитель разработки), засл. деят. науки и техники РФ, д-р

техн. наук, проф. Л.М. Ковальчук, д-р техн. наук С.Б. Турковский, кандидаты

техн. наук И.П. Преображенская, Ю.Ю. Славик, А.Д. Ломакин, В.Н. Зигерн-Корн,

инженеры М.А. Филимонов, П.Н. Смирнов,

Д.С. Солоницын, А.В. Федченко, при участии д-ра техн. наук, проф. Д.К.

Арленинова (МГСУ), д-ра техн. наук, проф. Е.Н. Серова (СПбГАСУ), д-ра техн.

наук, проф. А.Я. Найчука ("Институт БелНИИС" - НТЦ).

1. Область

применения

1.1. Настоящий свод

правил распространяется на методы проектирования и расчета конструкций из

цельной и клееной древесины (далее - ДК), применяемых в общественной, жилищной,

промышленной и других отраслях строительства.

1.2. Нормы не

распространяются на проектирование ДК гидротехнических сооружений, мостов,

фундаментов и свай.

1.3. При проектировании

деревянных конструкций следует предусматривать защиту их от увлажнения,

биоповреждения, от коррозии (для конструкций, эксплуатируемых в условиях

агрессивных сред) в соответствии с нормами по проектированию защиты

строительных конструкций от коррозии и от воздействия огня в случае пожара.

1.4. Деревянные

конструкции должны удовлетворять требованиям расчета по несущей способности

(первая группа предельных состояний) и по деформациям, не препятствующим

нормальной эксплуатации (вторая группа предельных состояний), с учетом

характера и длительности действия нагрузок.

1.5. ДК следует

проектировать с учетом особенностей изготовления, а также условий их

эксплуатации, транспортирования и монтажа.

1.6. Долговечность

ДК должна обеспечиваться конструктивными мерами в соответствии с указаниями

раздела 8 настоящих норм и, в необходимых случаях, защитной обработкой,

предусматривающей предохранение их от увлажнения, биоповреждения и возгорания.

Декоративная отделка и огнезащитная обработка ДК должны выполняться, как

правило, после устройства кровли.

1.7. ДК в условиях

постоянного или периодического длительного нагрева допускается применять, если

температура окружающего воздуха не превышает 50 °C. Для конструкций из клееной

древесины температура выше 35 °C допускается при влажности воздуха не менее

50%.

2.

Нормативные ссылки

В настоящем СП

использованы ссылки на нормативные документы, перечень которых приведен в

Приложении А.

Примечание. При пользовании настоящим сводом правил целесообразно проверить

действие ссылочных стандартов и классификаторов в информационной системе общего

пользования - на официальном сайте национального органа Российской Федерации по

стандартизации в сети Интернет или по ежегодно издаваемому указателю

"Национальные стандарты", который опубликован по состоянию на 1

января текущего года, и по соответствующим ежемесячно издаваемым информационным

указателям, опубликованным в текущем году. Если ссылочный документ

заменен (изменен), то при пользовании настоящим сводом правил следует

руководствоваться замененным (измененным) документом. Если ссылочный документ

отменен без замены, то положение, в котором дана ссылка на него, применяется в

части, не затрагивающей эту ссылку.

3. Термины

и определения

В настоящем СП

применены термины и определения по ГОСТ 8486 и другим нормативным документам,

на которые даны ссылки в тексте.

4.

Материалы

4.1. Для

изготовления деревянных конструкций следует применять древесину преимущественно

хвойных пород. Древесину твердых лиственных пород следует использовать для

нагелей, подушек и других деталей.

Примечание. Для

конструкций деревянных опор воздушных линий электропередачи следует применять

древесину сосны и лиственницы, а для конструкций опор линий электропередачи

напряжением 35 кВ и ниже, за исключением элементов стоек и приставок,

заглубленных в грунт, и траверс, допускается применять древесину ели и пихты.

4.2. Качество

древесины, используемой для элементов несущих ДК, должно соответствовать

требованиям ГОСТ 8486, ГОСТ 2695, ГОСТ 9462, ГОСТ 9463, а также дополнительным

требованиям, указанным в Приложении Б.

Прочность древесины

соответствующих сортов (классов) должна быть не ниже нормативных сопротивлений,

приведенных в Приложении В.

4.3. В зависимости

от температурно-влажностных условий эксплуатации (классов) должны предъявляться

требования к максимальным значениям эксплуатационной влажности древесины и

учитываться зависимость ее прочности от этих значений.

Классификация

условий эксплуатации приведена в таблице 1, а особенности ее учета при

проектировании и изготовлении конструкций - в Приложении Г (таблица Г.2).

|

Классы

условий |

Эксплуатационная

влажность |

Максимальная

влажность воздуха |

|

1А

|

до 8 |

|

|

1

|

8 - 12 |

|

|

2

|

до 15 |

|

|

3

|

до 20 |

|

|

4

|

более 20 |

|

|

Примечания. 1.

Допускается в качестве

"эксплуатационной" принимать |

||

4.4. Клееные

деревянные конструкции должны соответствовать ГОСТ 20850. Не допускается

применение клееных деревянных конструкций для класса эксплуатации 1А

(относительная влажность воздуха ниже 45% при температуре до 35 °C).

4.5. В конструкциях

из цельной древесины, эксплуатируемых в условиях классов эксплуатации 2, 3 и 4,

когда усушка древесины не вызывает расстройства или увеличения податливости

соединений, допускается применять древесину с влажностью до 40% при условии ее

защиты от гниения.

4.6. Древесина

нагелей, вкладышей и других деталей должна быть прямослойной, без сучков и

других пороков, влажность древесины не должна превышать 12%. Такие детали из

древесины малостойких в отношении загнивания пород (береза, бук) должны

подвергаться антисептированию.

4.7. Величину сбега

круглых лесоматериалов при расчете элементов конструкций следует принимать

равной 0,8 см на 1 м длины, а для лиственницы - 1 см на 1 м длины.

4.8. Древесина

слоистая из клееного шпона (LVL) используется в строительстве для несущих

конструкций в основном из однонаправленного шпона и для несущих ограждающих

конструкций - когда часть слоев шпона в перпендикулярном направлении.

4.9. Для клееных

фанерных конструкций следует применять фанеру марки ФСФ по ГОСТ 3916.1 и ГОСТ

3916.2, а также фанеру бакелизированную марки ФБС по ГОСТ 11539.

4.10. Плотность

древесины, включая клееную, фанеры и материала из однонаправленного шпона для

определения собственного веса конструкций при расчете следует принимать по

Приложению Д.

4.11. Клеи для

склеивания древесины, LVL и фанеры в клееных деревянных конструкциях должны

назначаться в соответствии с таблицей 2. Клеи для вклеивания арматурных

стержней см. в разделе 7 настоящих правил.

Другие клеи, не

перечисленные в таблице, допускается использовать при условии, что их свойства

и долговечность будут не ниже указанных в таблице 2.

┌────┬───────────┬────────────┬───────────────┬───────────────────────────┐

│Тип

│Склеиваемые│ Класс │

Класс

│ Вид клея │

│клея│

материалы │эксплуатации│ответственности│ │

│ │ │ (табл. 1) │ (Г.2 Прил. Г) │ │

├────┼───────────┼────────────┼───────────────┼───────────────────────────┤

│

1 │Древесина, │ 1 - 3

│ 1 - 4 │На основе

резорцина и │

│ │древесные │ │ │меламина с

предварительным │

│ │плитные │ │ │перемешиванием

компонентов │

├────┤материалы

├────────────┼───────────────┼───────────────────────────┤

│

2 │ │ 1 - 3

│ 3, 4 │На основе

меламина │

│ │ │ │ │с раздельным нанесением │

│ │ │ │ │компонентов на склеиваемые │

│ │ │ │ │поверхности │

├────┤

├────────────┼───────────────┼───────────────────────────┤

│

3 │ │ 1

│ 4 │На основе карбамида, │

│ │ │ │ │двухкомпонентные клеи │

│ │ │ │ │повышенной водостойкости │

│ │ │ │ │на основе

поливинилацетата │

├────┼───────────┼────────────┼───────────────┼───────────────────────────┤

│

4 │Древесина │

1, 2, 3 │ 1 - 4 │На основе эпоксидных

смол │

│ │с металлом │ │ │ │

└────┴───────────┴────────────┴───────────────┴───────────────────────────┘

4.12. Для стальных

элементов деревянных конструкций следует применять стали в соответствии со

сводом правил по проектированию стальных конструкций и арматурные стали в

соответствии с нормами по проектированию бетонных и железобетонных конструкций.

4.13. В соединениях

элементов конструкций, эксплуатируемых в условиях агрессивной по отношению к

стали среды, следует использовать коррозионно-стойкие

стали, алюминиевые сплавы, стеклопластики, древесно-слоистые пластики ДСПБ

(ГОСТ 13913), а также древесину твердых лиственных пород.

4.14. Для

конструкций на вклеенных стержнях следует использовать стержни периодического

профиля класса А300 - А600 и круглые стержни из стали, алюминиевых сплавов,

арматуру класса А240 с резьбой на всю глубину вклеивания.

4.15. В композитных

конструкциях из клееной древесины и бетона используются: клееная древесина с

характеристиками по таблице В.1 Приложения В; бетон тяжелый классов В20 и выше;

вклеенные арматурные стержни - в соответствии с положениями раздела 7.

4.16. Для защитной

обработки ДК материалы следует выбирать в соответствии с положениями СНиП

2.03.11.

5.

Расчетные характеристики материалов

5.1. Расчетные

сопротивления древесины сосны, ели и лиственницы европейской влажностью 12% для

основного сочетания нагрузок (режим В согласно таблице

В.1) в сооружениях нормального (2-го согласно Приложению Г) уровня

ответственности при сроке эксплуатации до 50 лет приведены в таблице 3.

Расчетные сопротивления для других пород древесины устанавливают путем

умножения величин, приведенных в таблице 3, на переходные коэффициенты ![]() ,

указанные в таблице 5. Расчетные сопротивления LVL из однонаправленного шпона

приведены в таблице 4.

,

указанные в таблице 5. Расчетные сопротивления LVL из однонаправленного шпона

приведены в таблице 4.

┌─────────────────────────────────────────┬───────────────────────────────┐

│ Напряженное состояние и характеристика

│ Расчетные сопротивления, МПа, │

│ элементов │для сортов (классов)

древесины │

│

├───────────┬──────┬─────┬──────┤

│

│обозначение│1/К26 │2/К24│3/К16 │

├─────────────────────────────────────────┼───────────┼──────┼─────┼──────┤

│1.

Изгиб, сжатие и смятие вдоль волокон: │ │ │ │ │

│а)

элементы прямоугольного сечения

│R , R , R │ 14

│ 13 │ 8,5 │

│(за

исключением указанных в подпунктах

│ и с см│ │ │ │

│"б",

"в") высотой до 50 см.

│ │ │ │ │

│При

высоте сечения более 50 см см. 5.2, д│ │ │ │ │

│

│ │ │ │ │

│

б) элементы прямоугольного сечения

│R , R , R │ 15

│ 14 │ 10

│

│шириной

свыше 11 до 13 см при высоте │

и с см│ │ │ │

│сечения

свыше 11 до 50 см

│ │ │ │ │

│

│ │ │ │ │

│

в) элементы прямоугольного сечения

│R , R , R │ 16

│ 15 │ 11

│

│шириной

свыше 13 см при высоте сечения │

и с см│ │ │ │

│свыше

13 до 50 см

│ │ │ │ │

│ │ │ │ │ │

│

г) элементы из круглых лесоматериалов

│R , R , R │ -

│ 16 │ 10

│

│без

врезок в расчетном сечении

│ и с см│ │ │ │

│

│ │ │

│ │

│2. Растяжение вдоль волокон: │ │ │ │ │

│

а) элементы из цельной древесины

│ R │

10 │ 7

│ - │

│

│ р │ │ │ │

│ │ │ │ │ │

│

б) клееные элементы

│ R │

12 │ 9

│ - │

│

│ р │ │ │ │

│ │ │ │ │ │

│3. Сжатие и смятие по всей площади │R , R

│ 1,8 │ 1,8 │

1,8 │

│поперек

волокон │

с90 см90│ │ │ │

│

│ │ │ │ │

│4. Смятие поперек волокон местное: │ │ │ │ │

│

а) в опорных частях конструкций, лобовых│ R

│ 3 │

3 │ 3

│

│врубках и узловых примыканиях элементов │

см90 │ │

│ │

│

│ │ │ │ │

│

б) под шайбами при углах смятия

│ R │

4 │ 4

│ 4 │

│от

90 до 60°

│ см90 │

│ │ │

│ │ │ │ │ │

│5. Скалывание вдоль волокон: │ │ │ │ │

│

а) при изгибе элементов из цельной │

R │ 1,8 │ 1,6 │ 1,6 │

│древесины │ ск

│ │ │ │

│

│ │ │ │ │

│

б) при изгибе клееных элементов

│ R │ 1,6 │ 1,5 │ 1,5 │

│

│ ск │

│ │ │

│

│ │ │ │ │

│

в) в лобовых врубках для максимального │

R │ 2,4 │ 2,1 │ 2,1 │

│напряжения │ ск

│ │ │ │

│ │ │ │ │ │

│ г) местное в

клеевых соединениях │ R

│ 2,1 │ 2,1 │

2,1 │

│для

максимального напряжения

│ ск │ │ │ │

│ │ │ │ │ │

│6.

Скалывание поперек волокон:

│ │ │ │ │

│

а) в соединениях элементов из цельной │

R │ 1

│ 0,8 │ 0,6 │

│древесины │ ск90

│ │ │ │

│

│ │ │ │ │

│

б) в соединениях клееных элементов

│ R │ 0,7 │ 0,7 │ 0,6 │

│

│ ск90 │

│ │ │

│ │ │ │ │ │

│7. Растяжение поперек волокон элементов │

R │ 0,15 │ 0,1

│ 0,08 │

│из

клееной древесины

│ р90 │

│ │ │

Примечания. 1. Расчетное сопротивление

древесины местному смятию

поперек волокон на части

длины (при длине незагруженных участков не менее

длины площадки смятия и

толщины элементов), за

исключением случаев,

оговоренных в поз. 4 данной

таблицы, определяется по формуле

, (1)

, (1)

где

![]() - расчетное сопротивление древесины сжатию и

смятию по всей

- расчетное сопротивление древесины сжатию и

смятию по всей

поверхности поперек волокон (поз. 3 данной

таблицы);

![]() - длина площадки смятия вдоль волокон древесины, см.

- длина площадки смятия вдоль волокон древесины, см.

2. Расчетное сопротивление древесины

смятию под углом ![]() к направлению

к направлению

волокон определяется по формуле

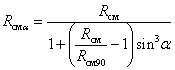

3.

Расчетное сопротивление древесины

скалыванию под углом

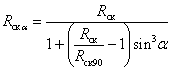

к

направлению волокон определяется по формуле

4.

В конструкциях построечного

изготовления величины расчетных

сопротивлений на

растяжение, принятые по

поз. 2, а данной таблицы,

следует снижать на 30%.

5.

Расчетное сопротивление изгибу

для элементов настила и обрешетки

под кровлю из древесины 3-го сорта следует

принимать равным 13 МПа.

───────────────────────────────────────────────────────────────────────────

┌────┬──────────────────────────┬─────────────────────────────────────────┐

│

N │ Напряженное состояние │

Расчетные сопротивления, МПа,

│

│п.п.│ │ для сортов/классов прочности LVL │

│ │

├──────────────┬────────┬────────┬────────┤

│ │ │

обозначение │ 1/К45 │ 2/К40

│ 3/К35 │

├────┼──────────────────────────┼──────────────┼────────┼────────┼────────┤

│ 1 │Изгиб │ R

│ 26 │

22,5 │ 20

│

│ │ │ и

│ │ │ │

│ │ │ │ │ │ │

│ 2 │Сжатие в плоскости листа │

R , R │ 21

│ 20 │

18 │

│ │вдоль волокон │ с см │ │ │ │

│ │ │ │ │ │ │

│ 3 │Сжатие в плоскости листа │

R , R │

3,2 │ 3,1

│ 3,0 │

│ │поперек волокон │ с90

см90 │ │ │ │

│ │ │ │ │ │ │

│ 4 │Сжатие из плоскости листа │

R' , R' │

1,6 │ 1,5

│ 1,5 │

│ │поперек волокон │ с90

см90 │ │ │ │

│ │ │ │ │ │ │

│ 5 │Смятие местное в

плоскости│ R │ 5,0

│ 4,9 │

4,8 │

│ │листа поперек волокон в │

см90 │ │ │ │

│ │опорных частях

конструкций│

│ │ │ │

│ │и узловых примыканиях │ │ │ │ │

│ │ │ │ │ │ │

│ 6 │Растяжение вдоль волокон │

R │ 20,5

│ 18 │

16 │

│ │ │ р │ │ │ │

│ │ │ │ │ │ │

│ 7 │Растяжение поперек

волокон│ R │ 0,3

│ 0,3 │

0,3 │

│ │в плоскости листа │ р90

│ │ │ │

│ │ │ │ │ │ │

│ 8 │Скалывание вдоль волокон │

R' │ 2,7

│ 2,6 │

2,6 │

│ │поперек плоскости листа │

ск │ │ │ │

│ │ │ │ │ │ │

│ 9 │Скалывание вдоль волокон │

R' │ 2,1

│ 2,0 │

1,9 │

│ │в плоскости листа │ ск

│ │ │ │

│ │

│ │ │ │ │

│

10 │Скалывание поперек волокон│

R │ 1,0

│ 1,0 │

1,0 │

│ │в плоскости листа │ ск90

│ │ │ │

└────┴──────────────────────────┴──────────────┴────────┴────────┴────────┘

┌─────────────────────┬───────────────────────────────────────────────────┐

│ Древесные породы │

Коэффициент m для расчетных

сопротивлений │

│ │ п │

│

├───────────────────────┬────────────────┬──────────┤

│ │растяжению,

изгибу, │сжатию и смятию

│скалыванию│

│ │сжатию и смятию

вдоль │поперек волокон

│ R │

│ │волокон R , R , R ,

R │ R ,

R │ ск

│

│ │ р и

с см│ с90

см90 │ │

├─────────────────────┼───────────────────────┼────────────────┼──────────┤

│ Хвойные │ │ │ │

│ │ │ │ │

│1.

Лиственница, кроме│

1,2 │ 1,2

│ 1 │

│европейской │ │ │ │

│2.

Кедр сибирский, │ 0,9 │ 0,9

│ 0,9 │

│кроме

кедра │ │ │ │

│Красноярского

края │ │ │ │

│3.

Кедр Красноярского│ 0,65 │ 0,65

│ 0,65 │

│края │ │ │ │

│4.

Пихта │ 0,8 │ 0,8

│ 0,8 │

│ │ │ │ │

│ Твердые лиственные │ │ │ │

│ │ │ │ │

│5.

Дуб │ 1,3 │ 2

│ 1,3

│

│6.

Ясень, клен, граб │

1,3 │ 2

│ 1,6 │

│7.

Акация │ 1,5 │ 2,2

│ 1,8 │

│8.

Береза, бук │ 1,1 │ 1,6

│ 1,3 │

│9.

Вяз, ильм │ 1 │ 1,6

│ 1 │

│ │ │ │ │

│ Мягкие лиственные │ │ │ │

│ │ │ │ │

│10.

Ольха, липа, │ 0,8 │ 1

│ 0,8 │

│осина,

тополь │ │ │ │

├─────────────────────┴───────────────────────┴────────────────┴──────────┤

│ Примечание.

Коэффициенты m , указанные

в таблице, для конструкций│

│ п │

│опор воздушных

линий электропередачи, изготавливаемых из не

пропитанной│

│антисептиками лиственницы

(при влажности </=

25%), умножаются на│

│коэффициент

0,85.

│

└─────────────────────────────────────────────────────────────────────────┘

5.2.

Расчетные сопротивления, приведенные в таблицах 3, 4 и 6, в соответствующих

случаях следует умножать на коэффициенты условий работы:

а) для различных

условий эксплуатации конструкций - на коэффициент ![]() ,

указанный в таблице 7;

,

указанный в таблице 7;

б) для

конструкций, эксплуатируемых при установившейся температуре воздуха до +35 °C,

- на коэффициент ![]() ; при

температуре +50 °C - на коэффициент

; при

температуре +50 °C - на коэффициент ![]() . Для

промежуточных значений температуры коэффициент принимается по интерполяции;

. Для

промежуточных значений температуры коэффициент принимается по интерполяции;

в) для

конструкций, в которых напряжения в элементах, возникающие от постоянных и

временных длительных нагрузок, превышают 80% суммарного напряжения от всех

нагрузок, - на коэффициент ![]() ;

;

г) для

конструкций, рассчитываемых с учетом воздействия кратковременных (ветровой,

монтажной или гололедной) нагрузок, а также нагрузок от тяжения и обрыва

проводов воздушных ЛЭП и сейсмической, - на коэффициент ![]() ,

указанный в таблице 8;

,

указанный в таблице 8;

д) для

изгибаемых, внецентренно-сжатых, сжато-изгибаемых и сжатых клееных элементов

прямоугольного сечения высотой более 50 см значения расчетных сопротивлений

изгибу и сжатию вдоль волокон - на коэффициент ![]() ,

указанный в таблице 9;

,

указанный в таблице 9;

е) для растянутых

элементов с ослаблением в расчетном сечении и изгибаемых элементов из круглых

лесоматериалов с подрезкой в расчетном сечении - на коэффициент ![]() ;

;

ж) для элементов,

подвергнутых глубокой пропитке антипиренами под давлением, - на коэффициент ![]() ;

;

и) для изгибаемых,

внецентренно-сжатых, сжато-изгибаемых и сжатых клееных элементов, в зависимости

от толщины слоев, значения расчетных сопротивлений изгибу, скалыванию и сжатию

вдоль волокон - на коэффициент ![]() ,

указанный в таблице 10;

,

указанный в таблице 10;

к) для гнутых

элементов конструкций значения расчетных сопротивлений растяжению, сжатию и

изгибу - на коэффициент ![]() ,

указанный в таблице 11.

,

указанный в таблице 11.

┌─────────────────────────┬───────────────────────────────────────────────┐

│ Вид фанеры │ Расчетные сопротивления, МПа │

│ ├─────────┬───────┬────────┬─────────┬──────────┤

│ │растяже- │сжатию │изгибу │скалыва- │срезу │

│ │нию в │в

плос-│из плос-│нию в

│перпенди- │

│

│плоскости│кости

│кости

│плоскости│кулярно

│

│ │листа │листа │листа

│листа │плоскости

│

│ │R │R │R │R │листа │

│ │ ф.р │

ф.с │ ф.и │ ф.ск │R

│

│ │ │ │ │ │ ф.ср │

├─────────────────────────┼─────────┼───────┼────────┼─────────┼──────────┤

│1.

Фанера клееная │ │ │ │ │ │

│березовая марки ФСФ

│ │ │ │ │ │

│сортов

В/ВВ, В/С, ВВ/С:

│ │ │ │ │ │

│

а) семислойная толщиной │ │ │ │ │ │

│8

мм и более: │ │ │

│ │ │

│

вдоль волокон │ 14

│ 12 │

16 │ 0,8

│ 6 │

│

поперек волокон наружных│ 9 │

8,5 │ 6,5

│ 0,8 │

6 │

│слоев │ │ │ │ │ │

│

под углом 45° к волокнам│

4,5 │ 7

│ - │

0,8 │ 9

│

│

б) пятислойная толщиной │ │ │ │ │ │

│5

- 7 мм: │ │ │ │ │ │

│

вдоль волокон наружных │ 14

│ 13 │

18 │ 0,8

│ 5 │

│слоев │ │ │ │ │ │

│

поперек волокон наружных│ 6 │

7 │ 3

│ 0,8 │

6 │

│слоев │ │ │ │ │ │

│

под углом 45° к волокнам│ 4 │

6 │ -

│ 0,8 │

9 │

│2.

Фанера клееная из

│ │ │ │ │ │

│древесины

лиственницы │ │ │ │ │ │

│марки

ФСФ сортов В/ВВ и

│ │ │ │ │ │

│ВВ/С семислойная толщиной│ │ │ │ │ │

│8

мм и более: │ │ │ │ │ │

│

вдоль волокон наружных │ 9 │

17 │ 18

│ 0,6 │

5 │

│слоев │ │ │ │ │ │

│

поперек волокон наружных│

7,5 │ 13

│ 11 │

0,5 │ 5

│

│слоев │ │ │ │ │ │

│

под углом 45° к волокнам│ 3 │

5 │ -

│ 0,7 │

7,5 │

│3.

Фанера бакелизирован- │

│ │ │ │ │

│ная

марки ФСБ толщиной │ │ │ │ │ │

│7

мм и более: │ │ │ │ │ │

│

вдоль волокон наружных │ 32

│ 28 │

33 │ 1,8

│ 11 │

│слоев │ │ │ │ │ │

│

поперек волокон наружных│

24 │ 23 │

25 │ 1,8

│ 12 │

│слоев │ │ │ │ │ │

│

под углом 45° к волокнам│

16,5 │ 21

│ - │

1,8 │ 16

│

├─────────────────────────┴─────────┴───────┴────────┴─────────┴──────────┤

│ Примечание.

Расчетные сопротивления смятию и

сжатию перпендикулярно│

│плоскости листа

для березовой фанеры марки ФСФ R

= R = 4 МПа│

│

ф.с90

ф.см90 │

│

и марки ФБС R = R = 8 МПа. │

│ ф.с90 ф.см90

│

└─────────────────────────────────────────────────────────────────────────┘

┌──────────────────────────┬───────────┬──────────┬───────────┬───────────┐

│ Условия эксплуатации │

1А и 1 │ 2

│ 3 │

4 │

│ (по таблице 1) │ │ │ │ │

├──────────────────────────┼───────────┼──────────┼───────────┼───────────┤

│Коэффициент

m │ 1

│ 0,9 │

0,85 │ 0,75

│

│ в │ │ │ │ │

└──────────────────────────┴───────────┴──────────┴───────────┴───────────┘

┌──────────────────────────────────┬──────────────────────────────────────┐

│ Нагрузка │ Коэффициент m │

│ │ н │

│ ├───────────────────────┬──────────────┤

│ │ для всех видов │

для смятия │

│ │

сопротивлений, кроме

│ поперек │

│ │смятия

поперек волокон │ волокон │

├──────────────────────────────────┼───────────────────────┼──────────────┤

│1. Ветровая, монтажная, кроме │ 1,2 │ 1,4

│

│указанной в поз. 3 │ │ │

│2.

Сейсмическая

│ 1,4 │ 1,6

│

│

│

│ Для опор воздушных линий

электропередачи │

│ │

│3.

Гололедная, монтажная, ветровая│

1,45 │ 1,6

│

│при

гололеде, от тяжения проводов │ │ │

│при

температуре ниже среднегодовой│ │ │

│4.

При обрыве проводов и тросов

│ 1,9 │ 2,2

│

└──────────────────────────────────┴───────────────────────┴──────────────┘

┌──────────────────┬──────────┬───────┬───────┬───────┬───────┬───────────┐

│Высота

сечения, см│50 и менее│ 60

│ 70 │

80 │ 100

│120 и более│

├──────────────────┼──────────┼───────┼───────┼───────┼───────┼───────────┤

│Коэффициент

m │ 1

│ 0,96 │ 0,93 │ 0,90

│ 0,85 │ 0,8

│

│ б │ │ │ │ │ │ │

└──────────────────┴──────────┴───────┴───────┴───────┴───────┴───────────┘

┌────────────────────────┬────────────┬───────────┬───────────┬───────────┐

│ Толщина слоя, мм │ 19 и менее │ 26

│ 33 │

42 │

├────────────────────────┼────────────┼───────────┼───────────┼───────────┤

│Коэффициент

m │ 1,1

│ 1,05 │

1,0 │ 0,95

│

│ сл │ │ │ │ │

└────────────────────────┴────────────┴───────────┴───────────┴───────────┘

┌──────────────┬─────────────────────┬────────────────────────────────────┐

│

Напряженное │Обозначение расчетных│ Коэффициент m при отношении r /a │

│ состояние

│ сопротивлений │ гн к │

│ │

├──────┬───────┬───────┬─────────────┤

│ │ │ 150 │

200 │ 250

│ 500 и более │

├──────────────┼─────────────────────┼──────┼───────┼───────┼─────────────┤

│Сжатие

и изгиб│ R , R │ 0,8 │

0,9 │ 1

│ 1 │

│ │ с

и │ │ │ │ │

├──────────────┼─────────────────────┼──────┼───────┼───────┼─────────────┤

│Растяжение │ R │ 0,6 │

0,7 │ 0,8

│ 1 │

│ │ р │ │ │ │ │

├──────────────┴─────────────────────┴──────┴───────┴───────┴─────────────┤

│ Примечание. r - радиус кривизны гнутой доски или бруска; a

- толщина│

│ к

│

│гнутой

доски или бруска в радиальном направлении. │

└─────────────────────────────────────────────────────────────────────────┘

Расчетные

сопротивления, приведенные в таблицах 3, 4 и 6, следует разделить на

коэффициенты надежности по сроку службы ![]() (таблица 12).

(таблица 12).

┌──────────────────────────────────────┬─────────┬────────────┬─────────────┐

│ Срок службы сооружения │До 50

лет│50 - 100 лет│Более 100 лет│

├──────────────────────────────────────┼─────────┼────────────┼─────────────┤

│Коэффициент

надежности по сроку службы│

1,0 │ 0,9

│ 0,8 │

│гамма │ │ │ │

│ н(сс) │ │ │ │

└──────────────────────────────────────┴─────────┴────────────┴─────────────┘

5.3. Модуль

упругости древесины и LVL при расчете по предельным состояниям второй группы

следует принимать равным: вдоль волокон Е = 10000 МПа;

поперек волокон ![]() .

Модуль сдвига древесины относительно осей, направленных вдоль и поперек

волокон, следует принимать равным

.

Модуль сдвига древесины относительно осей, направленных вдоль и поперек

волокон, следует принимать равным ![]() .

Коэффициент Пуассона древесины поперек волокон при напряжениях, направленных

вдоль волокон, следует принимать равным

.

Коэффициент Пуассона древесины поперек волокон при напряжениях, направленных

вдоль волокон, следует принимать равным ![]() , а

вдоль волокон при напряжениях, направленных поперек волокон,

, а

вдоль волокон при напряжениях, направленных поперек волокон, ![]() .

.

Упругие

характеристики LVL при расчете по предельным состояниям второй группы вдоль

волокон следует принимать по таблице 13.

Таблица 13

┌────┬────────────────────────────┬───────────┬───────────────────────────┐

│

N │ Упругая характеристика │Обозначение│Значение, МПа, для

сортов/ │

│п.п.│ │ │классов прочности LVL │

│ │ │

├─────────┬────────┬────────┤

│ │ │ │ 1/К45

│ 2/К40 │ 3/К35 │

├────┼────────────────────────────┼───────────┼─────────┼────────┼────────┤

│

1 │Модуль упругости вдоль │ E

│ 12000 │ 11000

│ 10000 │

│ │волокон │ 0

│ │ │ │

│

2 │Модуль упругости поперек │

E │ 500 │ 450

│ 400 │

│ │волокон в плоскости листа │

90 │ │ │ │

│ │вдоль волокон │ │ │ │ │

│

3 │Модуль сдвига в плоскости │

G │ 700

│ 600 │

500 │

│ │листа │ │ │ │ │

│

4 │Коэффициент Пуассона

поперек│ ню │

0,45 │ 0,45

│ 0,45 │

│ │волокон при напряжениях, │

90.0 │ │ │ │

│ │направленных вдоль волокон │ │ │ │ │

│

5 │Коэффициент Пуассона вдоль │

ню │ 0,018

│ 0,018 │ 0,018 │

│ │волокон при напряжениях, │

0.90 │ │ │ │

│ │направленных поперек

волокон│ │ │ │

│

└────┴────────────────────────────┴───────────┴─────────┴────────┴────────┘

Величины модулей

упругости и сдвига строительной фанеры в плоскости листа ![]() и

и ![]() и коэффициенты

Пуассона

и коэффициенты

Пуассона ![]() при расчете по второй группе предельных

состояний следует принимать по таблице 14.

при расчете по второй группе предельных

состояний следует принимать по таблице 14.

┌─────────────────────────────────────┬─────────────┬─────────┬───────────┐

│ Вид фанеры │ Модуль

│ Модуль

│Коэффициент│

│

│ упругости │ сдвига │ Пуассона │

│

│ E , МПа │ G , МПа │ ню

│

│

│ ф │

ф

│ ф │

├─────────────────────────────────────┼─────────────┼─────────┼───────────┤

│1.

Фанера клееная березовая марки ФСФ│ │ │ │

│сортов

В/ВВ, В/С, ВВ/С семислойная и │ │ │ │

│пятислойная: │ │ │ │

│

вдоль волокон наружных слоев

│ 9000 │

750 │ 0,085

│

│

поперек волокон наружных слоев

│ 6000 │

750 │ 0,065

│

│

под углом 45° к волокнам

│ 2500 │

3000 │ 0,6

│

│2.

Фанера клееная из древесины

│ │ │ │

│лиственницы

марки ФСФ сортов В/ВВ и │ │ │ │

│ВВ/С семислойная: │ │ │ │

│

вдоль волокон наружных слоев

│ 7000 │

800 │ 0,07

│

│

поперек волокон наружных слоев

│ 5500 │

800 │ 0,06

│

│

под углом 45° к волокнам

│ 2000 │

2200 │ 0,6

│

│3.

Фанера бакелизированная марки ФБС:│ │ │ │

│

вдоль волокон наружных слоев

│ 12000 │

1000 │ 0,085

│

│

поперек волокон наружных слоев

│ 8500 │

1000 │ 0,065

│

│

под углом 45° к волокнам

│ 3500 │

4000 │ 0,7

│

├─────────────────────────────────────┴─────────────┴─────────┴───────────┤

│ Примечание. Коэффициент

Пуассона ню указан

для направления│

│ ф

│

│перпендикулярно

оси, вдоль которой определен модуль упругости E . │

│

ф

│

└─────────────────────────────────────────────────────────────────────────┘

5.4. При

расчете по предельным состояниям первой группы по деформированной схеме модули

упругости и сдвига следует принимать согласно 5.3 с умножением на коэффициент ![]() ,

равный 0,75 - для древесины и 0,8 - для LVL.

,

равный 0,75 - для древесины и 0,8 - для LVL.

5.5. Модули упругости древесины, LVL и фанеры для конструкций,

находящихся в различных условиях эксплуатации, подвергающихся воздействию

повышенной температуры, совместному воздействию постоянной и временной

длительной нагрузок, следует определять умножением указанных выше величин E и G

на коэффициент ![]() (таблица 7) и коэффициенты

(таблица 7) и коэффициенты ![]() и

и ![]() ,

приведенные в 5.2, б и 5.2, в настоящих правил.

,

приведенные в 5.2, б и 5.2, в настоящих правил.

5.6. Модуль

упругости древесины, LVL и фанеры в расчетах конструкций (кроме опор ЛЭП) на

устойчивость следует принимать равным для древесины ![]() (

(![]() -

расчетное сопротивление сжатию вдоль волокон, принимаемое по таблице 3), а

модуль сдвига относительно осей, направленных вдоль и поперек волокон, -

-

расчетное сопротивление сжатию вдоль волокон, принимаемое по таблице 3), а

модуль сдвига относительно осей, направленных вдоль и поперек волокон, - ![]() ;

;

для фанеры - ![]() ;

;  (

(![]() ,

, ![]() принимаются по таблице 14).

принимаются по таблице 14).

6. Расчет

элементов деревянных конструкций

Расчет

элементов деревянных конструкций

по предельным

состояниям первой группы

Центрально-растянутые

и центрально-сжатые элементы

6.1. Расчет

центрально-растянутых элементов следует производить по формуле

![]() , (4)

, (4)

где N - расчетная

продольная сила;

![]() -

расчетное сопротивление древесины растяжению вдоль волокон;

-

расчетное сопротивление древесины растяжению вдоль волокон;

![]() - то

же, для древесины из однонаправленного шпона (5.7);

- то

же, для древесины из однонаправленного шпона (5.7);

![]() -

площадь поперечного сечения элемента нетто.

-

площадь поперечного сечения элемента нетто.

При определении ![]() ослабления, расположенные на участке длиной до

200 мм, следует принимать совмещенными в одном сечении.

ослабления, расположенные на участке длиной до

200 мм, следует принимать совмещенными в одном сечении.

6.2. Расчет

центрально-сжатых элементов постоянного цельного сечения следует производить по

формулам:

а) на прочность

б) на устойчивость

где ![]() - расчетное сопротивление древесины сжатию

вдоль волокон;

- расчетное сопротивление древесины сжатию

вдоль волокон;

![]() - то

же, для древесины из однонаправленного шпона;

- то

же, для древесины из однонаправленного шпона;

![]() -

коэффициент продольного изгиба, определяемый согласно 6.3;

-

коэффициент продольного изгиба, определяемый согласно 6.3;

![]() -

площадь нетто поперечного сечения элемента;

-

площадь нетто поперечного сечения элемента;

![]() -

расчетная площадь поперечного сечения элемента, принимаемая равной:

-

расчетная площадь поперечного сечения элемента, принимаемая равной:

при отсутствии

ослаблений или ослаблениях в опасных сечениях, не выходящих на кромки (рисунок

1, а), если площадь ослаблений не превышает ![]() ,

, ![]() , где

, где ![]() - площадь сечения брутто; при ослаблениях, не

выходящих на кромки, если площадь ослабления превышает

- площадь сечения брутто; при ослаблениях, не

выходящих на кромки, если площадь ослабления превышает ![]() ,

, ![]() ; при

симметричных ослаблениях, выходящих на кромки (рисунок 1, б),

; при

симметричных ослаблениях, выходящих на кромки (рисунок 1, б), ![]() .

.

6.3.

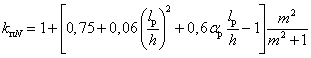

Коэффициент продольного изгиба ![]() следует определять по формулам:

следует определять по формулам:

при гибкости

элемента ![]()

![]() ; (7)

; (7)

при гибкости

элемента ![]()

где коэффициент a =

0,8 для древесины и a = 1,0 для фанеры;

коэффициент A =

3000 для древесины и A = 2500 для фанеры и древесины из однонаправленного

шпона.

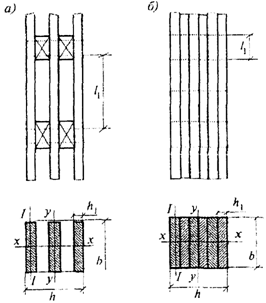

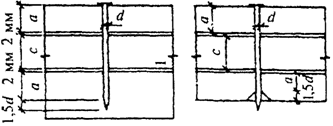

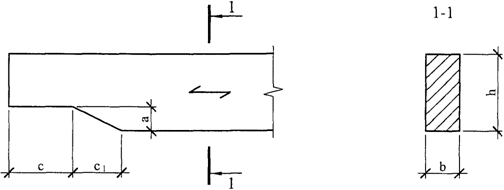

а - не выходящие на кромку; б - выходящие на кромку

Рисунок 1.

Ослабление сжатых элементов

6.4. Гибкость

элементов цельного сечения определяют по формуле

где ![]() - расчетная длина элемента;

- расчетная длина элемента;

r - радиус инерции

сечения элемента с максимальными размерами брутто относительно осей X и Y.

6.5 Расчетную длину

элемента ![]() следует определять умножением его свободной

длины l на коэффициент

следует определять умножением его свободной

длины l на коэффициент ![]()

![]() (10)

(10)

согласно 6.21.

6.6.

Составные элементы на податливых соединениях, опертые всем сечением, следует

рассчитывать на прочность и устойчивость по формулам (8) и (9), при этом ![]() и

и ![]() определять как суммарные площади всех ветвей.

Гибкость составных элементов

определять как суммарные площади всех ветвей.

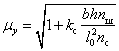

Гибкость составных элементов ![]() следует определять с учетом податливости

соединений по формуле

следует определять с учетом податливости

соединений по формуле

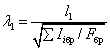

где ![]() - гибкость всего элемента относительно оси y

(рисунок 2), вычисленная по расчетной длине элемента

- гибкость всего элемента относительно оси y

(рисунок 2), вычисленная по расчетной длине элемента ![]() без учета податливости;

без учета податливости;

![]() -

гибкость отдельной ветви относительно оси I-I (см. рисунок 2), вычисленная по

расчетной длине ветви

-

гибкость отдельной ветви относительно оси I-I (см. рисунок 2), вычисленная по

расчетной длине ветви ![]() ; при

; при ![]() меньше семи толщин

меньше семи толщин ![]() ветви принимаются с

ветви принимаются с ![]() ;

;

![]() -

коэффициент приведения гибкости, определяемый по формуле

-

коэффициент приведения гибкости, определяемый по формуле

где b и h - ширина

и высота поперечного сечения элемента, см;

![]() -

расчетное число швов в элементе, определяемое числом швов, по которым

суммируется взаимный сдвиг элементов (на рисунке 2, а - 4 шва, на рисунке 2, б

- 5 швов);

-

расчетное число швов в элементе, определяемое числом швов, по которым

суммируется взаимный сдвиг элементов (на рисунке 2, а - 4 шва, на рисунке 2, б

- 5 швов);

![]() -

расчетная длина элемента, м;

-

расчетная длина элемента, м;

![]() -

расчетное число срезов связей в одном шве на 1 м элемента (при нескольких швах

с различным числом срезов следует принимать среднее для всех швов число

срезов);

-

расчетное число срезов связей в одном шве на 1 м элемента (при нескольких швах

с различным числом срезов следует принимать среднее для всех швов число

срезов);

![]() -

коэффициент податливости соединений, который следует определять по формулам

таблицы 15.

-

коэффициент податливости соединений, который следует определять по формулам

таблицы 15.

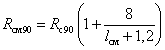

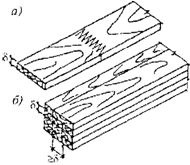

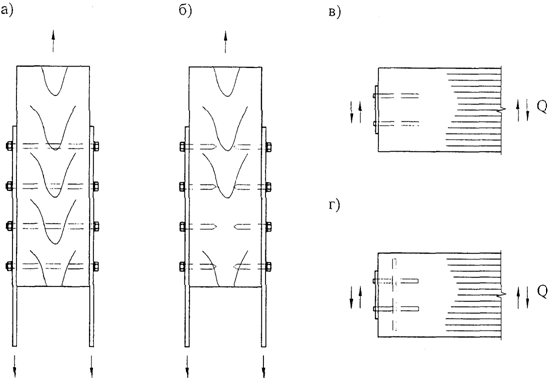

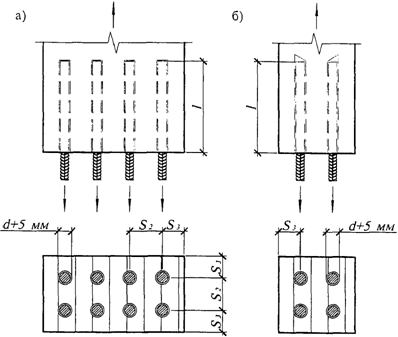

а - с прокладками;

б - без прокладок

┌──────────────────────────────────────────────┬──────────────────────────┐

│ Вид связей │ Коэффициент k при │

│

│ с │

│

├─────────────┬────────────┤

│ │ центральном │ сжатии │

│

│ сжатии │с изгибом │

├──────────────────────────────────────────────┼─────────────┼────────────┤

│1.

Гвозди, шурупы

│ 1 │

1 │

│

│ ---- │

--- │

│

│ 2 │ 2

│

│

│ 10d │ 5d

│

│ │ │ │

│2.

Стальные цилиндрические нагели:

│ │ │

│

а) диаметром </= 1/7 толщины соединяемых │ 1

│ 1 │

│элементов │ ---

│ ----- │

│

│ 2 │ 2

│

│

│ 5d │

2,5d │

│

│ │ │

│

б) диаметром > 1/7 толщины соединяемых │ 1,5

│ 3 │

│элементов

│ --- │

-- │

│

│ ad │ ad

│

│ │ │ │

│3.

Вклеенные стержни из арматуры А240 - А500

│ 1 │ 1

│

│

│ ---- │

--- │

│

│ 2 │ 2

│

│

│ 10d │

5d │

│

│ │ │

│4.

Дубовые цилиндрические нагели

│ 1 │

1,5 │

│

│ -- │

--- │

│

│ 2 │ 2

│

│

│ d │ d

│

│ │ │ │

│5.

Дубовые пластинчатые нагели

│ - │

1,4 │

│

│ │

---------- │

│

│ │ дельта b │

│

│ │ пл │

│

│ │ │

│6.

Клей

│ 0 │ 0

│

├──────────────────────────────────────────────┴─────────────┴────────────┤

│ Примечание.

Диаметры гвоздей, шурупов,

нагелей и вклеенных стержней│

│d,

толщину элементов a, ширину b и

толщину дельта пластинчатых

нагелей│

│ пл │

│следует

принимать в см.

│

└─────────────────────────────────────────────────────────────────────────┘

При определении ![]() диаметр гвоздей следует принимать не более 0,1

толщины соединяемых элементов. Если размер защемленных концов гвоздей менее 4d,

то срезы в примыкающих к ним швах в расчете не учитывают. Значение

диаметр гвоздей следует принимать не более 0,1

толщины соединяемых элементов. Если размер защемленных концов гвоздей менее 4d,

то срезы в примыкающих к ним швах в расчете не учитывают. Значение ![]() соединений на стальных цилиндрических нагелях

следует определять по толщине a более тонкого из соединяемых элементов.

соединений на стальных цилиндрических нагелях

следует определять по толщине a более тонкого из соединяемых элементов.

При определении ![]() диаметр дубовых цилиндрических нагелей следует

принимать не более 0,25 толщины более тонкого из соединяемых элементов.

диаметр дубовых цилиндрических нагелей следует

принимать не более 0,25 толщины более тонкого из соединяемых элементов.

Связи в швах

следует расставлять равномерно по длине элемента. В шарнирно-опертых

прямолинейных элементах допускается в средних четвертях длины ставить связи в

половинном количестве, вводя в расчет по формуле (12) величину ![]() ,

принятую для крайних четвертей длины элемента.

,

принятую для крайних четвертей длины элемента.

Гибкость составного

элемента, вычисленную по формуле (11), следует принимать не более гибкости ![]() отдельных ветвей, определяемой по формуле

отдельных ветвей, определяемой по формуле

, (13)

, (13)

где ![]() - сумма моментов инерции брутто поперечных

сечений отдельных ветвей относительно собственных осей, параллельных оси y (см.

рисунок 2);

- сумма моментов инерции брутто поперечных

сечений отдельных ветвей относительно собственных осей, параллельных оси y (см.

рисунок 2);

![]() -

площадь сечения брутто элемента;

-

площадь сечения брутто элемента;

![]() -

расчетная длина элемента.

-

расчетная длина элемента.

Гибкость составного

элемента относительно оси, проходящей через центры тяжести сечений всех ветвей

(ось x на рисунке 2), следует определять как для цельного элемента, т.е. без

учета податливости связей, если ветви нагружены равномерно. В случае

неравномерно нагруженных ветвей следует руководствоваться 6.7.

Если ветви

составного элемента имеют различное сечение, то расчетную гибкость ![]() ветви в формуле (11) следует принимать равной

ветви в формуле (11) следует принимать равной

, (14)

, (14)

определение ![]() приведено на рисунке 2.

приведено на рисунке 2.

6.7.

Составные элементы на податливых соединениях, часть ветвей которых не оперта по

концам, допускается рассчитывать на прочность и устойчивость по формулам (5),

(6) при соблюдении следующих условий:

а) площади

поперечного сечения элемента ![]() и

и ![]() следует определять по сечению опертых ветвей;

следует определять по сечению опертых ветвей;

б) гибкость элемента

относительно оси y (см. рисунок 2) определяется по формуле (11); при этом

момент инерции принимается с учетом всех ветвей, а площадь - только опертых;

в) при определении

гибкости относительно оси x (см. рисунок 2) момент инерции следует определять по

формуле

![]() , (15)

, (15)

где ![]() и

и ![]() - моменты инерции поперечных сечений

соответственно опертых и неопертых ветвей.

- моменты инерции поперечных сечений

соответственно опертых и неопертых ветвей.

6.8. Расчет на

устойчивость центрально-сжатых элементов переменного по высоте сечения следует

выполнять по формуле

![]() , (16)

, (16)

где ![]() - площадь поперечного сечения брутто с

максимальными размерами;

- площадь поперечного сечения брутто с

максимальными размерами;

![]() -

коэффициент, учитывающий переменность высоты сечения, определяемый по таблице

Е.1 Приложения Е (для элементов постоянного сечения

-

коэффициент, учитывающий переменность высоты сечения, определяемый по таблице

Е.1 Приложения Е (для элементов постоянного сечения ![]() );

);

![]() -

коэффициент продольного изгиба, определяемый по 6.3 для гибкости,

соответствующей сечению с максимальными размерами.

-

коэффициент продольного изгиба, определяемый по 6.3 для гибкости,

соответствующей сечению с максимальными размерами.

Изгибаемые

элементы

6.9. Расчет

изгибаемых элементов, обеспеченных от потери устойчивости плоской формы

деформирования (см. 6.14 и 6.15), на прочность по нормальным напряжениям

следует производить по формуле

где M - расчетный

изгибающий момент;

![]() -

расчетное сопротивление изгибу;

-

расчетное сопротивление изгибу;

![]() -

расчетное сопротивление изгибу древесины из однонаправленного шпона;

-

расчетное сопротивление изгибу древесины из однонаправленного шпона;

![]() -

расчетный момент сопротивления поперечного сечения элемента; для цельных

элементов

-

расчетный момент сопротивления поперечного сечения элемента; для цельных

элементов ![]() .

.

Для

изгибаемых составных элементов на податливых соединениях расчетный момент

сопротивления следует принимать равным моменту сопротивления нетто ![]() ,

умноженному на коэффициент

,

умноженному на коэффициент ![]() ;

значения

;

значения ![]() для элементов, составленных из одинаковых

слоев, приведены в таблице 16. При

определении

для элементов, составленных из одинаковых

слоев, приведены в таблице 16. При

определении ![]() ослабления сечений, расположенные на участке

элемента длиной до 200 мм, принимают совмещенными в одном сечении.

ослабления сечений, расположенные на участке

элемента длиной до 200 мм, принимают совмещенными в одном сечении.

┌───────────┬───────────┬──────────────────────────────────────────────────┐

│Коэффициент│Число

слоев│ Значение коэффициента для

расчета изгибаемых │

│ │в элементе │ составных элементов при пролетах, м │

│ │

├─────────────┬───────────┬───────────┬────────────┤

│ │ │ 2

│ 4 │

6 │ 9 и более │

├───────────┼───────────┼─────────────┼───────────┼───────────┼────────────┤

│ k

│ 2 │

0,7 │ 0,85

│ 0,9 │

0,9 │

│ w

│ 3 │

0,6 │ 0,8

│ 0,85 │

0,9 │

│ │

10 │ 0,4

│ 0,7 │

0,8 │ 0,85

│

│ │ │ │ │ │ │

│ k

│ 2 │

0,45 │ 0,65

│ 0,75 │

0,8 │

│ ж │

3 │ 0,25

│ 0,5 │

0,6 │ 0,7

│

│ │ 10

│ 0,07 │

0,2 │ 0,3

│ 0,4 │

├───────────┴───────────┴─────────────┴───────────┴───────────┴────────────┤

│ Примечания.

1. Для промежуточных

значений величины пролета и числа│

│слоев

коэффициенты определяются интерполяцией. │

│ 2.

Для составных балок на наклонно вклеенных связях при числе

слоев│

│не

более 4, независимо от пролета, следует принимать k = 0,95, k

= 0,9. │

│ w ж │

└──────────────────────────────────────────────────────────────────────────┘

6.10. Расчет

изгибаемых элементов на прочность по скалыванию следует выполнять по формуле

![]() , (18)

, (18)

где Q - расчетная

поперечная сила;

![]() -

статический момент брутто сдвигаемой части поперечного сечения элемента

относительно нейтральной оси;

-

статический момент брутто сдвигаемой части поперечного сечения элемента

относительно нейтральной оси;

![]() -

момент инерции брутто поперечного сечения элемента относительно нейтральной

оси;

-

момент инерции брутто поперечного сечения элемента относительно нейтральной

оси;

![]() -

расчетная ширина сечения элемента;

-

расчетная ширина сечения элемента;

![]() -

расчетное сопротивление скалыванию при изгибе;

-

расчетное сопротивление скалыванию при изгибе;

![]() -

расчетное сопротивление скалыванию при изгибе древесины из однонаправленного

шпона.

-

расчетное сопротивление скалыванию при изгибе древесины из однонаправленного

шпона.

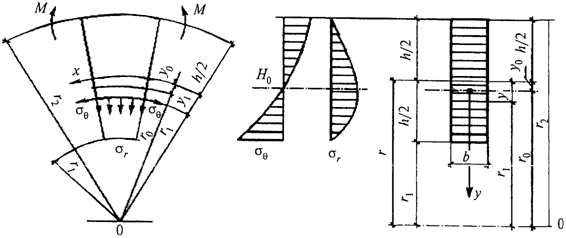

6.11. Число

срезов связей ![]() ,

равномерно расставленных в каждом шве составного элемента на участке с

однозначной эпюрой поперечных сил, должно удовлетворять условию

,

равномерно расставленных в каждом шве составного элемента на участке с

однозначной эпюрой поперечных сил, должно удовлетворять условию

, (19)

, (19)

где T - расчетная

несущая способность связи в данном шве;

![]() ,

, ![]() - изгибающие моменты в начальном A и конечном

B сечениях рассматриваемого участка.

- изгибающие моменты в начальном A и конечном

B сечениях рассматриваемого участка.

Примечание. При

наличии в шве связей разной несущей способности, но одинаковых по характеру

работы (например, нагелей и гвоздей), несущие способности их следует

суммировать.

6.12. Расчет

элементов цельного сечения на прочность при косом изгибе следует производить по

формуле

![]() , (20)

, (20)

где ![]() и

и ![]() - составляющие расчетного изгибающего момента

для главных осей сечения x и y;

- составляющие расчетного изгибающего момента

для главных осей сечения x и y;

![]() и

и ![]() - моменты сопротивлений поперечного сечения

нетто относительно главных осей сечения x и y.

- моменты сопротивлений поперечного сечения

нетто относительно главных осей сечения x и y.

6.13.

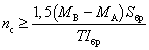

Криволинейные (гнутые) участки (рисунок 3) клееных деревянных конструкций,

изгибаемые моментом M, уменьшающим их кривизну, следует рассчитывать по

формулам кривых брусьев:

а) по тангенциальным

нормальным напряжениям на внутренней и внешней кромках бруса:

![]() ; (21)

; (21)

![]() ; (22)

; (22)

где ![]() ,

, ![]() - соответственно тангенциальные нормальные

напряжения на внутренней и внешней кромках бруса;

- соответственно тангенциальные нормальные

напряжения на внутренней и внешней кромках бруса;

M - расчетный

изгибающий момент;

![]() ,

, ![]() и

и ![]() - соответственно радиусы кривизны нейтрального

слоя, нижней (ближней к центру кривизны) и верхней кромок бруса;

- соответственно радиусы кривизны нейтрального

слоя, нижней (ближней к центру кривизны) и верхней кромок бруса;

F - площадь

поперечного сечения кривого бруса;

![]() -

смещение нейтрального слоя от геометрической оси криволинейного участка;

-

смещение нейтрального слоя от геометрической оси криволинейного участка;

![]() -

расчетное сопротивление древесины изгибу;

-

расчетное сопротивление древесины изгибу;

б) по максимальным

радиальным нормальным напряжениям

![]() , (23)

, (23)

где ![]() - расчетное сопротивление клееной древесины

растяжению поперек волокон (поз. 7 таблицы 3).

- расчетное сопротивление клееной древесины

растяжению поперек волокон (поз. 7 таблицы 3).

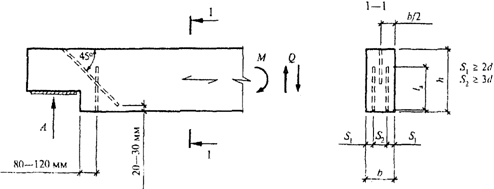

Рисунок 3.

Расчетная схема кривого бруса при чистом изгибе

6.14.

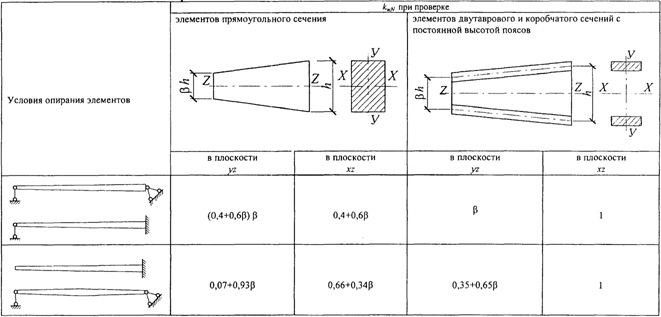

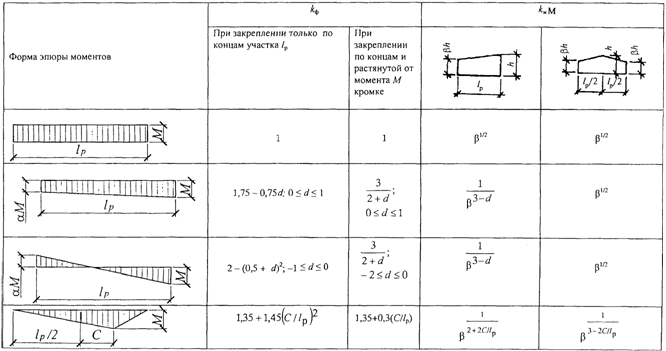

Расчет на устойчивость плоской формы деформирования изгибаемых элементов

прямоугольного постоянного сечения следует производить по формуле

где M -

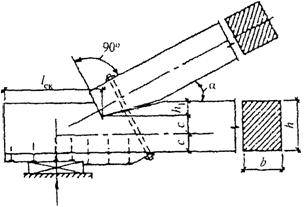

максимальный изгибающий момент на рассматриваемом участке ![]() ;

;

![]() -

максимальный момент сопротивления брутто на рассматриваемом участке

-

максимальный момент сопротивления брутто на рассматриваемом участке ![]() .

.

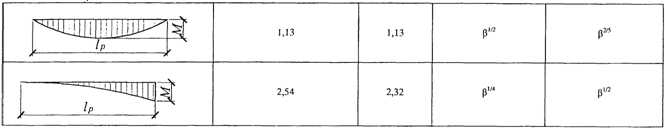

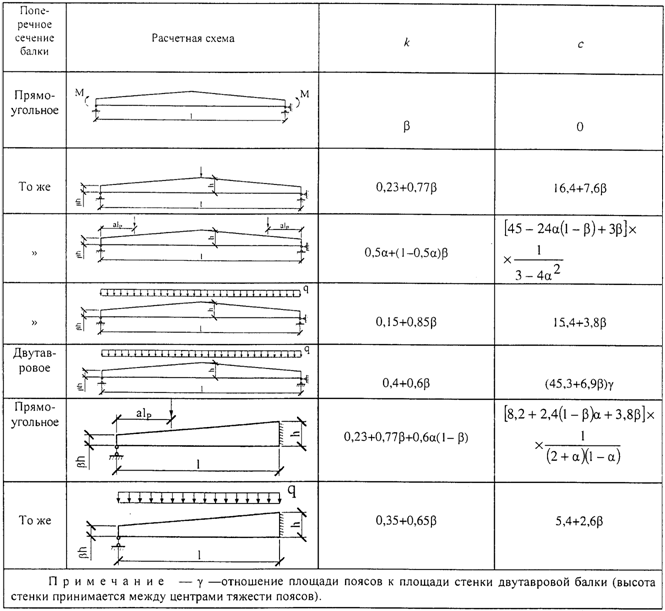

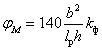

Коэффициент ![]() для изгибаемых элементов прямоугольного

постоянного поперечного сечения, шарнирно закрепленных от смещения из плоскости

изгиба и закрепленных от поворота вокруг продольной оси в опорных сечениях,

следует определять по формуле

для изгибаемых элементов прямоугольного

постоянного поперечного сечения, шарнирно закрепленных от смещения из плоскости

изгиба и закрепленных от поворота вокруг продольной оси в опорных сечениях,

следует определять по формуле

где ![]() - расстояние между опорными сечениями

элемента, а при закреплении сжатой кромки элемента в промежуточных точках от

смещения из плоскости изгиба - расстояние между этими точками;

- расстояние между опорными сечениями

элемента, а при закреплении сжатой кромки элемента в промежуточных точках от

смещения из плоскости изгиба - расстояние между этими точками;

b - ширина

поперечного сечения;

h - максимальная

высота поперечного сечения на участке ![]() ;

;

![]() -

коэффициент, зависящий от формы эпюры изгибающих моментов на участке

-

коэффициент, зависящий от формы эпюры изгибающих моментов на участке ![]() ,

определяемый по таблице Е.2 Приложения Е настоящих норм.

,

определяемый по таблице Е.2 Приложения Е настоящих норм.

При расчете

изгибаемых элементов с линейно меняющейся по длине высотой и постоянной шириной

поперечного сечения, не имеющих закреплений из плоскости по растянутой от

момента M кромке, или при m < 4 коэффициент ![]() по формуле (25) следует умножать на

дополнительный коэффициент

по формуле (25) следует умножать на

дополнительный коэффициент ![]() .

Значения

.

Значения ![]() приведены в таблице Е.2 Приложения Е. При

приведены в таблице Е.2 Приложения Е. При ![]()

![]() .

.

При подкреплении из

плоскости изгиба в промежуточных точках растянутой кромки элемента на участке ![]() коэффициент

коэффициент ![]() ,

определенный по формуле (25), следует умножать на коэффициент

,

определенный по формуле (25), следует умножать на коэффициент ![]()

, (26)

, (26)

где ![]() - центральный угол в радианах, определяющий

участок

- центральный угол в радианах, определяющий

участок ![]() элемента кругового очертания (для

прямолинейных элементов

элемента кругового очертания (для

прямолинейных элементов ![]() );

);

m - число

подкрепленных (с одинаковым шагом) точек растянутой кромки на участке ![]() (при m >/= 4 величину

(при m >/= 4 величину ![]() следует принимать равной 1).

следует принимать равной 1).

6.15.

Проверку устойчивости плоской формы деформирования изгибаемых элементов

постоянного двутаврового или коробчатого поперечного сечений следует

производить в тех случаях, когда

где b - ширина

сжатого пояса поперечного сечения.

Расчет следует

производить по формуле

![]() , (28)

, (28)

где ![]() - коэффициент продольного изгиба из плоскости

изгиба сжатого пояса элемента, определяемый по 6.3;

- коэффициент продольного изгиба из плоскости

изгиба сжатого пояса элемента, определяемый по 6.3;

![]() -

расчетное сопротивление сжатию;

-

расчетное сопротивление сжатию;

![]() -

расчетное сопротивление сжатию древесины из однонаправленного шпона LVL;

-

расчетное сопротивление сжатию древесины из однонаправленного шпона LVL;

![]() -

момент сопротивления брутто поперечного сечения; в случае фанерных стенок -

приведенный момент сопротивления в плоскости изгиба элемента.

-

момент сопротивления брутто поперечного сечения; в случае фанерных стенок -

приведенный момент сопротивления в плоскости изгиба элемента.

Элементы,

подверженные действию осевой силы с изгибом

6.16. Расчет

внецентренно-растянутых и растянуто-изгибаемых элементов по нормальным

напряжениям следует производить по формуле

![]() , (29)

, (29)

где ![]() - расчетный момент сопротивления поперечного

сечения (см. 6.9);

- расчетный момент сопротивления поперечного

сечения (см. 6.9);

![]() -

площадь расчетного сечения нетто.

-

площадь расчетного сечения нетто.

Для древесины из

однонаправленного шпона в формуле (24) следует использовать соответствующие

значения расчетных сопротивлений.

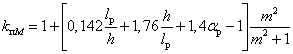

6.17.

Расчет на прочность внецентренно-сжатых и сжато-изгибаемых элементов следует по

нормальным напряжениям производить по формуле

где ![]() - изгибающий момент от действия поперечных и

продольных нагрузок, определяемый из расчета по деформированной схеме.

- изгибающий момент от действия поперечных и

продольных нагрузок, определяемый из расчета по деформированной схеме.

Примечания. 1. Для

шарнирно-опертых элементов при симметричных эпюрах изгибающих моментов

синусоидального, параболического, полигонального и близких к ним очертаний, а

также для консольных элементов ![]() допускается определять по формуле

допускается определять по формуле

![]() , (31)

, (31)

где ![]() - коэффициент, изменяющийся от 1 до 0,

учитывающий дополнительный момент от продольной силы вследствие прогиба

элемента, определяемый по формуле

- коэффициент, изменяющийся от 1 до 0,

учитывающий дополнительный момент от продольной силы вследствие прогиба

элемента, определяемый по формуле

для древесины из

однонаправленного шпона

![]() ,

,

M - изгибающий

момент в расчетном сечении без учета дополнительного момента от продольной

силы;

![]() -

коэффициент, определяемый по формуле (8) 6.3.

-

коэффициент, определяемый по формуле (8) 6.3.

2. В случаях, когда

в шарнирно-опертых элементах эпюры изгибающих моментов имеют треугольное или

прямоугольное очертание, коэффициент по формуле (30) следует умножать на

поправочный коэффициент ![]() .

.

![]() , (33)

, (33)

где ![]() - коэффициент, который следует принимать равным 1,22 при эпюрах изгибающих моментов треугольного

очертания (от сосредоточенной силы) и 0,81 - при эпюрах прямоугольного

очертания (от постоянного изгибающего момента).

- коэффициент, который следует принимать равным 1,22 при эпюрах изгибающих моментов треугольного

очертания (от сосредоточенной силы) и 0,81 - при эпюрах прямоугольного

очертания (от постоянного изгибающего момента).

3. При несимметричном загружении шарнирно-опертых элементов

величину изгибающего момента ![]() следует определять по формуле

следует определять по формуле

![]() , (34)

, (34)

где ![]() и

и ![]() - изгибающие моменты в расчетном сечении

элемента от симметричной и кососимметричной составляющих нагрузки;

- изгибающие моменты в расчетном сечении

элемента от симметричной и кососимметричной составляющих нагрузки;

![]() и

и ![]() - коэффициенты, определяемые по формуле (27)

при величине гибкости, соответствующей симметричной и кососимметричной формам

продольного изгиба.

- коэффициенты, определяемые по формуле (27)

при величине гибкости, соответствующей симметричной и кососимметричной формам

продольного изгиба.

4. Для элементов,

переменных по высоте сечения, площадь ![]() в формуле (27) следует принимать для

максимального по высоте сечения, а коэффициент

в формуле (27) следует принимать для

максимального по высоте сечения, а коэффициент ![]() следует умножать на коэффициент

следует умножать на коэффициент ![]() ,

принимаемый по таблице Е.1 Приложения Е.

,

принимаемый по таблице Е.1 Приложения Е.

5. При отношении

напряжений от изгиба к напряжениям от сжатия менее 0,1, сжато-изгибаемые

элементы следует проверять также на устойчивость по формуле (6) без учета

изгибающего момента.

6.18.

Расчет внецентренно-сжатых и сжато-изгибаемых элементов на прочность по

скалыванию следует выполнять по формуле

![]() , (35)

, (35)

где ![]() ;

;

Q - расчетная

поперечная сила;

N - расчетная

продольная сила;

![]() -

статический момент брутто сдвигаемой части поперечного сечения элемента

относительно нейтральной оси;

-

статический момент брутто сдвигаемой части поперечного сечения элемента

относительно нейтральной оси;

![]() -

момент инерции брутто поперечного сечения элемента относительно нейтральной оси;

-

момент инерции брутто поперечного сечения элемента относительно нейтральной оси;

![]() и

и ![]() - расчетные ширина и высота сечения элемента;

- расчетные ширина и высота сечения элемента;

e - эксцентриситет

передачи усилия N;

![]() -

расчетное сопротивление скалыванию при изгибе;

-

расчетное сопротивление скалыванию при изгибе;

![]() -

расчетное сопротивление скалыванию при изгибе древесины из однонаправленного

шпона.

-

расчетное сопротивление скалыванию при изгибе древесины из однонаправленного

шпона.

6.19. Криволинейные

(гнутые) участки сжато-изгибаемых клееных деревянных конструкций следует

рассчитывать по формулам кривых брусьев (см. 6.13):

а) на сжатой кромке

![]() ; (36)

; (36)

б) на растянутой

кромке

![]() . (37)

. (37)

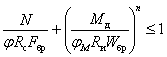

6.20. Расчет на

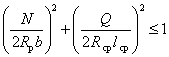

устойчивость плоской формы деформирования сжато-изгибаемых элементов следует

производить по формуле

, (38)

, (38)

где ![]() - площадь брутто с максимальными размерами

сечения элемента на участке

- площадь брутто с максимальными размерами

сечения элемента на участке ![]() ;

;

![]() - см.

6.14;

- см.

6.14;

n = 2 - для

элементов без закрепления растянутой зоны из плоскости деформирования и n = 1

для элементов, имеющих такие закрепления;

![]() -

коэффициент продольного изгиба, определяемый по формуле (8) для гибкости

участка элемента с расчетной длиной

-

коэффициент продольного изгиба, определяемый по формуле (8) для гибкости

участка элемента с расчетной длиной ![]() из плоскости деформирования;

из плоскости деформирования;

![]() -

коэффициент, определяемый по формуле (25).

-

коэффициент, определяемый по формуле (25).

Для древесины из

однонаправленного шпона следует принимать соответствующие значения расчетных

сопротивлений по 5.7.

При наличии

в элементе на участке ![]() закреплений из плоскости деформирования со

стороны растянутой от момента M кромки,

коэффициент

закреплений из плоскости деформирования со

стороны растянутой от момента M кромки,

коэффициент ![]() следует умножать на коэффициент

следует умножать на коэффициент ![]() ,

определяемый по формуле (24), а коэффициент

,

определяемый по формуле (24), а коэффициент ![]() - на коэффициент

- на коэффициент ![]() по формуле

по формуле

, (39)

, (39)

где ![]() ,

, ![]() , h, m

- см. 6.14.

, h, m

- см. 6.14.

При расчете

элементов переменного по высоте сечения, не имеющих закреплений из плоскости по

растянутой от момента M кромке, или при m < 4 коэффициенты ![]() и

и ![]() ,

определяемые по формулам (8) и (25), следует дополнительно умножать,

соответственно, на коэффициенты

,

определяемые по формулам (8) и (25), следует дополнительно умножать,

соответственно, на коэффициенты ![]() и

и ![]() ,

приведенные в таблицах Е.1 и Е.2 Приложения Е.

,

приведенные в таблицах Е.1 и Е.2 Приложения Е.

При ![]()

![]() .

.

6.21. В

составных сжато-изгибаемых элементах следует проверять устойчивость наиболее

напряженной ветви, если расчетная длина ее превышает семикратную толщину ветви,

по формуле

![]() , (40)

, (40)

где ![]() - коэффициент продольного изгиба для отдельной

ветви, вычисленный по ее расчетной длине

- коэффициент продольного изгиба для отдельной

ветви, вычисленный по ее расчетной длине ![]() (см. 6.6);

(см. 6.6);

![]() ,

, ![]() - площадь и момент сопротивления брутто

поперечного сечения элемента.

- площадь и момент сопротивления брутто

поперечного сечения элемента.

Устойчивость

сжато-изгибаемого составного элемента из плоскости изгиба следует проверять по

формуле (6) без учета изгибающего момента.

6.22. Число срезов

связей ![]() ,

равномерно расставленных в каждом шве сжато-изгибаемого составного элемента на

участке с однозначной эпюрой поперечных сил, при приложении сжимающей силы по

всему сечению, должно удовлетворять условию

,

равномерно расставленных в каждом шве сжато-изгибаемого составного элемента на

участке с однозначной эпюрой поперечных сил, при приложении сжимающей силы по

всему сечению, должно удовлетворять условию

![]() , (41)

, (41)

где ![]() - статический момент брутто сдвигаемой части

поперечного сечения относительно нейтральной оси;

- статический момент брутто сдвигаемой части

поперечного сечения относительно нейтральной оси;

![]() -

момент инерции брутто поперечного сечения элемента;

-

момент инерции брутто поперечного сечения элемента;

T - расчетная

несущая способность одной связи в данном шве;

![]() -

изгибающий момент, определяемый по 6.17.

-

изгибающий момент, определяемый по 6.17.

Расчетные длины

и предельные гибкости

элементов

деревянных конструкций

6.23. Для

определения расчетной длины прямолинейных элементов, загруженных продольными

силами по концам, коэффициент ![]() следует принимать равным:

следует принимать равным:

при

шарнирно-закрепленных концах, а также при шарнирном закреплении в промежуточных

точках элемента - 1;

при одном

шарнирно-закрепленном и другом защемленном конце - 0,8;

при одном

защемленном и другом свободном нагруженном конце - 2,2;

при обоих

защемленных концах - 0,65.

В случае равномерно

распределенной по длине элемента продольной нагрузки, коэффициент ![]() следует принимать равным:

следует принимать равным:

при обоих

шарнирно-закрепленных концах - 0,73;

при одном

защемленном и другом свободном конце - 1,2.

Расчетную длину

пересекающихся элементов, соединенных между собой в месте пересечения, следует

принимать равной:

при проверке

устойчивости в плоскости конструкций - расстоянию от центра узла до точки

пересечения элементов;

при проверке

устойчивости из плоскости конструкции:

а) в случае

пересечения двух сжатых элементов - полной длине элемента;

б) в случае

пересечения сжатого элемента с неработающим - величине

![]() ,

умноженной на коэффициент

,

умноженной на коэффициент ![]()

где ![]() ,

, ![]() ,

, ![]() - полная длина, гибкость и площадь поперечного

сечения сжатого элемента;

- полная длина, гибкость и площадь поперечного

сечения сжатого элемента;

![]() ,

, ![]() ,

, ![]() - длина, гибкость и площадь поперечного

сечения неработающего элемента.

- длина, гибкость и площадь поперечного

сечения неработающего элемента.

Величину ![]() следует принимать не менее 0,5;

следует принимать не менее 0,5;

в) в случае

пересечения сжатого элемента с элементом, растянутым равной по величине силой,

- наибольшей длине сжатого элемента, измеряемой от центра узла до точки

пересечения элементов.

Если пересекающиеся

элементы имеют составное сечение, то в формулу (42) следует подставлять

соответствующие значения гибкости, определяемые по формуле (11).

6.24. Гибкость

элементов и их отдельных ветвей в деревянных конструкциях не должна превышать

значений, указанных в таблице 17.

Таблица 17

┌─────────────────────────────────────────────────────┬───────────────────┐

│ Наименование элементов конструкций │Предельная гибкость│

│

│ лямбда │

│

│ макс │

├─────────────────────────────────────────────────────┼───────────────────┤

│1.

Сжатые пояса, опорные раскосы и опорные стойки │ 120 │

│ферм,

колонны

│ │

│2.

Прочие сжатые элементы ферм и других сквозных │ 150 │

│конструкций │ │

│3.

Сжатые элементы связей │ 200 │

│4.

Растянутые пояса ферм в вертикальной плоскости │ 150 │

│5.

Прочие растянутые элементы ферм и других сквозных │ 200 │

│конструкций

│ │

│

│ │

│Для

опор воздушных линий электропередачи

│ │

│

│ │

│6.

Основные элементы (стойки, приставки, опорные │ 150 │

│раскосы)

│ │

│7.

Прочие элементы │ 175 │

│8.

Связи

│ 200 │

└─────────────────────────────────────────────────────┴───────────────────┘

Примечание. Для

сжатых элементов переменного

сечения величина

предельной

гибкости ![]() умножается

на

умножается

на ![]() , где

коэффициент

, где

коэффициент ![]()

принимается по таблице Е.1 Приложения Е.

───────────────────────────────────────────────────────────────────────────

Особенности

расчета клееных элементов

из фанеры с

древесиной

6.25.

Расчет клееных элементов из фанеры с древесиной следует выполнять по методу

приведенного поперечного сечения.

6.26. Прочность

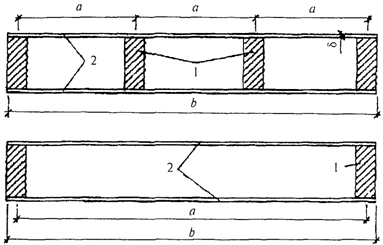

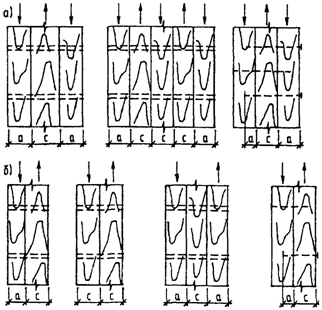

растянутой фанерной обшивки плит (рисунок 4) и панелей следует проверять по

формуле

![]() , (43)

, (43)

где M - расчетный

изгибающий момент;

![]() -

расчетное сопротивление фанеры растяжению;

-

расчетное сопротивление фанеры растяжению;

![]() -

коэффициент, учитывающий снижение расчетного сопротивления в стыках фанерной

обшивки, принимаемый равным при усовом соединении или

с двусторонними накладками:

-

коэффициент, учитывающий снижение расчетного сопротивления в стыках фанерной

обшивки, принимаемый равным при усовом соединении или

с двусторонними накладками: ![]() для фанеры обычной и

для фанеры обычной и ![]() для фанеры бакелизированной; при отсутствии

стыков

для фанеры бакелизированной; при отсутствии

стыков ![]() ;

;

![]() -

момент сопротивления поперечного сечения, приведенного к фанере, который

следует определять в соответствии с указаниями 6.25.

-

момент сопротивления поперечного сечения, приведенного к фанере, который

следует определять в соответствии с указаниями 6.25.

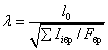

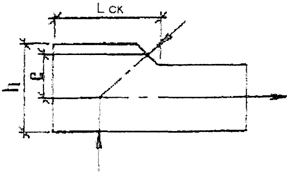

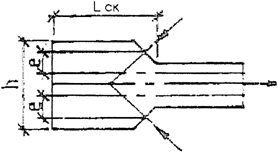

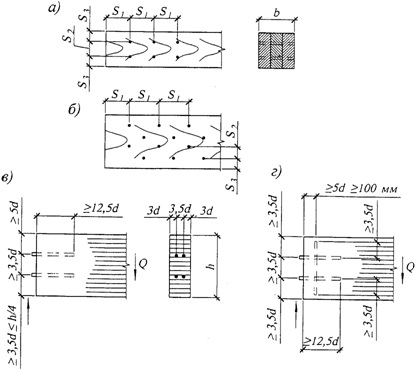

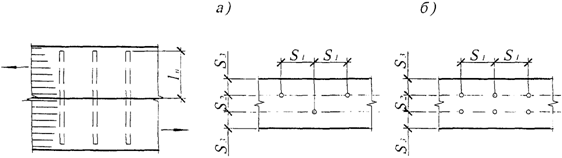

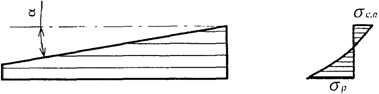

1 - продольные

ребра; 2 - обшивка

Рисунок 4.

Поперечное сечение клееных плит

из фанеры и

древесины

6.27.

Приведенный момент сопротивления поперечного сечения клееных элементов из

фанеры с древесиной следует определять по формуле

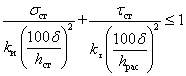

![]() ,

,

где ![]() - расстояние от центра тяжести приведенного сечения

до нижней грани обшивки;

- расстояние от центра тяжести приведенного сечения

до нижней грани обшивки;

![]() -

момент инерции сечения, приведенного к фанере

-

момент инерции сечения, приведенного к фанере

![]() , (45)

, (45)

где ![]() - момент инерции поперечного сечения фанерных

обшивок;

- момент инерции поперечного сечения фанерных

обшивок;

I - момент инерции

поперечного сечения деревянных ребер каркаса;

![]() -

отношение модулей упругости древесины и фанеры.

-

отношение модулей упругости древесины и фанеры.

При определении

приведенных моментов инерции и приведенных моментов сопротивления расчетную

ширину фанерных обшивок следует принимать равной ![]() при

при ![]() и

и ![]() при

при ![]() (b - полная ширина сечения плиты, l - пролет

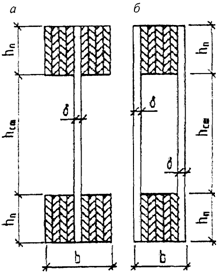

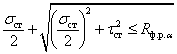

плиты, a - расстояние между продольными ребрами по осям).