Утвержден и введен в действие

Приказом Росстандарта

от 20 июля 2011 г.

N 189-ст

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СОСТАВЫ КЛЕЕВЫЕ, БАЗОВЫЕ ШТУКАТУРНЫЕ,

ВЫРАВНИВАЮЩИЕ ШПАКЛЕВОЧНЫЕ НА ЦЕМЕНТНОМ ВЯЖУЩЕМ

ДЛЯ ФАСАДНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ КОМПОЗИЦИОННЫХ СИСТЕМ

С НАРУЖНЫМИ ШТУКАТУРНЫМИ СЛОЯМИ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Dry cement base adhesives,

base coats and patching putties

for facade's thermal

insulation composite systems

with external mortar's

lays. Specifications

EN 13494:2002

(NEQ)

ГОСТ Р 54359-2011

Группа Ж35

ОКС 91.120.01

Дата введения

1 января 2012 года

Предисловие

Цели и принципы

стандартизации в Российской Федерации установлены Федеральным законом от 27

декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила

применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации.

Основные положения".

Сведения о

стандарте

1. Разработан Ассоциацией "Наружные фасадные системы"

(Ассоциация "АНФАС").

2. Внесен Техническим комитетом по стандартизации ТК 465

"Строительство".

3. Утвержден и

введен в действие Приказом Федерального агентства по техническому регулированию

и метрологии от 20 июля 2011 г. N 189-ст.

4. В настоящем

стандарте учтены основные нормативные положения европейского стандарта ЕН

13494:2002 "Строительные теплоизоляционные материалы. Определение

прочности сцепления клеевого и базового слоев с теплоизоляционным

материалом" (EN 13494:2002 "Thermal insulation products for building application

- Determination of the tensile bond

strength of adhesive and of

the base coat to the

thermal insulation material, NEQ") в части метода определения прочности

сцепления клеевого и базового штукатурного составов с пенополистиролом.

4. Введен впервые.

Информация об

изменениях к настоящему стандарту публикуется в ежегодно издаваемом

информационном указателе "Национальные стандарты", а текст изменений

и поправок - в ежемесячно издаваемых информационных указателях

"Национальные стандарты". В случае пересмотра (замены) или отмены

настоящего стандарта соответствующее уведомление будет опубликовано в

ежемесячно издаваемом информационном указателе "Национальные

стандарты". Соответствующая информация, уведомление и тексты размещаются

также в информационной системе общего пользования - на официальном сайте

Федерального агентства по техническому регулированию и метрологии в сети

Интернет.

1. Область

применения

Настоящий

стандарт распространяется на клеевые, базовые штукатурные и выравнивающие

шпаклевочные составы, выпускаемые промышленным способом в виде сухих

строительных смесей, содержащие полимерные добавки не более 5,0% (в сухом

состоянии) массы смеси, изготавливаемые на портландцементе, белом цементе, на

смешанных (сложных) минеральных вяжущих на основе портландцемента или белого

цемента, предназначенные для устройства клеевого, армированного базового

штукатурного и выравнивающего шпаклевочного слоев в составе фасадных теплоизоляционных композиционных систем с наружными штукатурными

слоями (далее - СФТК), применяемые при строительстве, реконструкции и ремонте

зданий и сооружений.

Настоящий стандарт

устанавливает технические требования к составам в сухом состоянии, растворным

составам и затвердевшим составам.

2.

Нормативные ссылки

В настоящем

стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р ЕН 1607-2009. Изделия теплоизоляционные, применяемые в

строительстве. Метод определения прочности при растяжении перпендикулярно к

лицевым поверхностям

ГОСТ Р 53785-2010. Системы фасадные теплоизоляционные

композиционные с наружными штукатурными слоями. Классификация

ГОСТ Р 53786-2010. Системы фасадные теплоизоляционные

композиционные с наружными штукатурными слоями. Термины и определения

ГОСТ 4.233-86.

Система показателей качества продукции. Строительство. Растворы строительные.

Номенклатура показателей

ГОСТ 8.579-2002.

Государственная система обеспечения единства измерений. Требования к количеству

фасованных товаров в упаковках любого вида при их производстве, расфасовке,

продаже и импорте

ГОСТ 310.4-81.

Цементы. Методы определения предела прочности при изгибе и сжатии

ГОСТ 427-75.

Линейки измерительные металлические. Технические условия

ГОСТ 965-89.

Портландцементы белые. Технические условия

ГОСТ 5802-86.

Растворы строительные. Методы испытаний

ГОСТ 8735-88. Песок

для строительных работ. Методы испытаний

ГОСТ 8736-93. Песок

для строительных работ. Технические условия

ГОСТ 10178-85.

Портландцемент и шлакопортландцемент. Технические

условия

ГОСТ 10733-98. Часы

наручные и карманные механические. Общие технические условия

ГОСТ 10832-2009.

Песок и щебень перлитовые вспученные. Технические

условия

ГОСТ 14192-96.

Маркировка грузов

ГОСТ 15588-86.

Плиты пенополистирольные. Технические условия

ГОСТ 22551-77. Песок кварцевый, молотые песчаник, кварцит и жильный кварц для

стекольной промышленности. Технические требования

ГОСТ 22856-89.

Щебень и песок декоративные из природного камня.

Технические условия

ГОСТ 24544-81.

Бетоны. Методы определения деформаций усадки и ползучести

ГОСТ 25898-83.

Материалы и изделия строительные. Методы определения сопротивления паропроницанию

ГОСТ 30108-94.

Материалы и изделия строительные. Определение удельной эффективной активности

естественных радионуклидов

ГОСТ 30459-2008.

Добавки для бетонов и строительных растворов. Определение и оценка

эффективности

ГОСТ 31108-2003.

Цементы общестроительные. Технические условия

ГОСТ 31356-2007.

Смеси сухие строительные на цементном вяжущем. Методы

испытаний.

Примечание. При пользовании настоящим стандартом целесообразно проверить

действие ссылочных стандартов в информационной системе общего пользования - на

официальном сайте Федерального агентства по техническому регулированию и

метрологии в сети Интернет или по ежегодно издаваемому информационному

указателю "Национальные стандарты", который опубликован по состоянию

на 1 января текущего года и по соответствующим ежемесячно издаваемым

информационным указателям, опубликованным в текущем году. Если ссылочный

стандарт заменен (изменен), то при пользовании настоящим стандартом следует

руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен

без замены, то положение, в котором дана ссылка на него, применяется в части не

затрагивающей эту ссылку.

3. Термины

и определения

В настоящем

стандарте применены термины по ГОСТ Р 53786, а также

следующие термины с соответствующими определениями.

3.1. Составы в

сухом состоянии (составы): промышленно изготовленные клеевые, базовые

штукатурные, выравнивающие шпаклевочные составы в сухом состоянии до их затворения

водой.

3.2. Растворные

составы: составы, затворенные водой, перемешанные до однородной массы и готовые

для применения.

3.3. Затвердевшие

составы: искусственные каменные материалы, представляющие собой

затвердевшие смеси вяжущих, наполнителей, заполнителей, модифицирующих добавок;

продукт естественного твердения растворных составов.

Примечание.

Растворные и затвердевшие составы представляют собой различные агрегатные

состояния клеевых, базовых штукатурных, выравнивающих шпаклевочных составов.

4.

Технические требования

4.1. Клеевые,

базовые штукатурные и выравнивающие шпаклевочные составы должны соответствовать

требованиям настоящего стандарта и изготавливаться по технологической

документации, утвержденной предприятием-изготовителем.

4.2. Свойства

составов должны характеризоваться показателями их качества в сухом состоянии,

качества растворных и затвердевших составов.

4.2.1. Основными

показателями качества в сухом состоянии являются:

- влажность;

- наибольшая

крупность зерен заполнителя;

- содержание зерен

наибольшей крупности;

- насыпная

плотность.

4.2.2. Основными

показателями качества растворных составов являются:

- подвижность;

- сохраняемость первоначальной подвижности;

- водоудерживающая

способность;

- устойчивость к

стеканию с вертикальных поверхностей;

- стойкость к

образованию усадочных трещин (для базовых штукатурных и выравнивающих

шпаклевочных составов);

- плотность.

4.2.3. Основными

показателями качества затвердевших составов в проектном возрасте являются:

- прочность на

сжатие;

- прочность на

растяжение при изгибе;

- прочность

сцепления (адгезия) с бетонным основанием;

- прочность

сцепления (адгезия) с пенополистиролом (для клеевых и

базовых штукатурных составов);

- прочность

сцепления (адгезия) с пенополистиролом после выдержки

в воде (для клеевых и базовых штукатурных составов);

- морозостойкость;

- паропроницаемость;

- водопоглощение;

- деформация

усадки;

- средняя плотность

(по просьбе потребителя и при необходимости).

При необходимости

могут быть установлены дополнительные показатели по ГОСТ 4.233 или условиям

контракта.

4.3. Условное

обозначение составов должно состоять из наименования состава в соответствии с

ГОСТ Р 53786, наименования вяжущего, области

применения, обозначений класса по прочности на сжатие, класса по прочности на

растяжение при изгибе, класса по прочности сцепления с основанием и обозначения

настоящего стандарта.

Пример

условного обозначения клеевого состава на смешанном вяжущем на основе

портландцемента, предназначенного для фасадных теплоизоляционных композиционных

систем с наружными штукатурными слоями, класса по прочности на сжатие B5,

класса по прочности на растяжение при изгибе ![]() ,

класса по прочности сцепления с основанием

,

класса по прочности сцепления с основанием ![]() ,

марки по морозостойкости F50:

,

марки по морозостойкости F50:

Клеевой состав на

смешанном вяжущем для фасадных теплоизоляционных композиционных систем с

наружными штукатурными слоями, B5, ![]() ,

, ![]() , F50,

ГОСТ Р 54359-2011.

, F50,

ГОСТ Р 54359-2011.

Допускается вносить

в условное обозначение дополнительные данные для полной идентификации состава.

4.4. Требования к

составам в сухом состоянии

4.4.1. Влажность

сухих составов не должна превышать 0,20% по массе.

4.4.2. Наибольшая

крупность зерен заполнителя ![]() для клеевых и базовых штукатурных составов не

должна превышать 1,0 мм, для выравнивающих шпаклевочных составов - 0,63 мм.

для клеевых и базовых штукатурных составов не

должна превышать 1,0 мм, для выравнивающих шпаклевочных составов - 0,63 мм.

4.4.3. Содержание

зерен наибольшей крупности ![]() от общей массы сухого состава должно быть для

клеевых и базовых штукатурных составов не более 2,5%, для выравнивающих

шпаклевочных составов - не более 1,5%.

от общей массы сухого состава должно быть для

клеевых и базовых штукатурных составов не более 2,5%, для выравнивающих

шпаклевочных составов - не более 1,5%.

4.4.4. Насыпная

плотность сухих составов должна быть не менее 1200 кг/м3 и не более 1800 кг/м3.

4.5. Требования к

растворным составам

4.5.1. Подвижность

растворных составов, определяемая по погружению конуса ![]() ,

должна соответствовать марке

,

должна соответствовать марке ![]() (глубина погружения конуса 8 - 12 см).

(глубина погружения конуса 8 - 12 см).

4.5.3. Сохраняемость первоначальной подвижности растворных

составов определяют временем сохранения первоначальной подвижности ![]() в минутах. Сохраняемость

первоначальной подвижности составов должна быть не менее периода времени, в

течение которого они вырабатываются и которое заявляется

производителем.

в минутах. Сохраняемость

первоначальной подвижности составов должна быть не менее периода времени, в

течение которого они вырабатываются и которое заявляется

производителем.

4.5.4.

Водоудерживающая способность растворных составов должна быть не менее 95%.

4.5.5. Растворные

составы должны быть устойчивы к стеканию с вертикальных поверхностей.

4.5.6. Базовые

штукатурные и выравнивающие шпаклевочные растворные составы должны быть

стойкими к образованию усадочных трещин. Образование трещин на поверхности

твердеющего состава не допускается.

4.5.2. Плотность

растворных составов должна быть не менее 1200 кг/м3 и не более 1800 кг/м3.

4.6. Требования к

затвердевшим составам

4.6.1. Нормируемые

показатели качества затвердевших составов должны быть обеспечены в проектном

возрасте (28 сут) в условиях естественного твердения

при постоянной температуре (21 +/- 3) °C и относительной влажности воздуха (55 +/-

10)%.

4.6.2. В

зависимости от прочности на сжатие устанавливают классы (марки) затвердевших

составов в проектном возрасте, приведенные в таблице 1.

Таблица 1

Классы (марки)

затвердевших составов по прочности на сжатие

┌─────────────────────────┬───────────────────────────────────────────────┐

│ Класс (марка) │ Прочность на сжатие R , МПа, не менее │

│ │ c │

│

├──────────────────────┬────────────────────────┤

│ │ Клеевые и базовые │

Выравнивающие │

│ │ штукатурные

составы │ шпаклевочные составы │

├─────────────────────────┼──────────────────────┼────────────────────────┤

│ B2,5 (M35) │ - │ 3,3 │

├─────────────────────────┼──────────────────────┼────────────────────────┤

│ B3,5 (M50) │ 4,5 │ 4,5 │

├─────────────────────────┼──────────────────────┼────────────────────────┤

│ B5 (M75) │ 6,5 │ 6,5 │

├─────────────────────────┼──────────────────────┼────────────────────────┤

│ B7,5 (M100) │ 10,0 │ 10,0

│

├─────────────────────────┼──────────────────────┼────────────────────────┤

│ B10 (M150) │ 13,0 │ - │

└─────────────────────────┴──────────────────────┴────────────────────────┘

4.6.3. В зависимости от прочности на растяжение при изгибе в проектном

возрасте устанавливают классы затвердевших составов, приведенные в

таблице 2.

Таблица 2

Классы затвердевших

составов по прочности

на растяжение при

изгибе

┌─────────────────────────┬───────────────────────────────────────────────┐

│ Класс │ Прочность на растяжение при

изгибе R , МПа, │

│ │ tb │

│ │ не менее │

│

├──────────────────────┬────────────────────────┤

│ │ Клеевые и базовые │

Выравнивающие │

│ │ штукатурные

составы │ шпаклевочные составы │

├─────────────────────────┼──────────────────────┼────────────────────────┤

│ B

0,8 │ - │ 1,0 │

│ tb │ │ │

├─────────────────────────┼──────────────────────┼────────────────────────┤

│ B

1,6 │ 2,0 │ 2,0 │

│ tb │ │ │

├─────────────────────────┼──────────────────────┼────────────────────────┤

│ B

2,4 │ 3,0 │ 3,0 │

│ tb │ │ │

├─────────────────────────┼──────────────────────┼────────────────────────┤

│ B

3,2 │ 4,0

│ 4,0 │

│ tb │ │ │

├─────────────────────────┼──────────────────────┼────────────────────────┤

│ B

4,0 │ 5,0 │ 5,0 │

│ tb │ │ │

├─────────────────────────┼──────────────────────┼────────────────────────┤

│ B

4,4 │ 6,0 │ - │

│ tb │ │ │

└─────────────────────────┴──────────────────────┴────────────────────────┘

4.6.4. В

зависимости от прочности сцепления с бетонным основанием (адгезии) в проектном

возрасте устанавливают классы затвердевших составов, приведенные в таблице 3.

Таблица 3

Классы затвердевших

составов по прочности сцепления

с бетонным

основанием (адгезии)

┌──────────────────┬──────────────────────────────────────────────────────┐

│ Класс │Прочность сцепления с бетонным

основанием (адгезия) A,│

│ │ МПа, не менее │

│

├───────────────┬───────────────────┬──────────────────┤

│ │Клеевые составы│Базовые штукатурные│ Выравнивающие │

│ │ │ составы │

шпаклевочные │

│ │ │ │ составы │

├──────────────────┼───────────────┼───────────────────┼──────────────────┤

│ A

1 │ -

│ - │ 0,35 │

│ ab │ │ │ │

├──────────────────┼───────────────┼───────────────────┼──────────────────┤

│ A

2 │ 0,5

│ 0,5

│ 0,5 │

│ ab │ │ │ │

├──────────────────┼───────────────┼───────────────────┼──────────────────┤

│ A

3 │ 0,65

│ 0,65 │ 0,65

│

│ ab │ │ │ │

├──────────────────┼───────────────┼───────────────────┼──────────────────┤

│ A

4 │ 0,8

│ 0,8 │ - │

│ ab │ │ │ │

├──────────────────┼───────────────┼───────────────────┼──────────────────┤

│ A

5 │ -

│ 1,0 │ - │

│ ab │ │ │ │

├──────────────────┴───────────────┴───────────────────┴──────────────────┤

│ Примечание. В качестве бетонного основания

для проведения испытаний│

│должны

быть использованы бетонные плиты по ГОСТ

31356. Характер отрыва│

│образцов

должен соответствовать типам АТ-2 и АТ-3 по ГОСТ 31356. │

└─────────────────────────────────────────────────────────────────────────┘

4.6.5. Прочность

сцепления (адгезия) затвердевшего состава с пенополистиролом

в проектном возрасте должна быть для клеевых составов не менее 0,1 МПа, для

базовых штукатурных составов - не менее 0,12 МПа.

Примечание. При

проведении испытаний в качестве основания применяют плиты, изготовленные из пенополистирола марки ПСБ-С 25 по ГОСТ 15588 с объемным

весом 16 - 18 кг/м3 и собственной прочностью на растяжение перпендикулярно к

лицевой поверхности не менее 0,1 МПа, определяемой по ГОСТ Р

ЕН 1607. Поверхность отрыва должна проходить по телу пенополистирола.

На поверхности каждого образца после испытаний должны присутствовать следы пенополистирола, площадь которых должна быть не менее 80%

площади образца для клеевых составов и 95% - для базовых штукатурных составов.

4.6.6. Прочность

сцепления (адгезия) затвердевшего состава с пенополистиролом

в проектном возрасте после выдержки образца в воде в течение 48 ч должна быть

для клеевых составов не менее 0,06 МПа, для базовых штукатурных составов - не

менее 0,08 МПа.

Примечание.

Поверхность отрыва должна проходить по телу пенополистирола.

На поверхности каждого образца после испытаний должны присутствовать следы пенополистирола, площадь которых должна быть не менее 25%

площади образца.

4.6.7. Клеевые и

выравнивающие шпаклевочные составы должны иметь марку по морозостойкости не

ниже F50, базовые штукатурные составы - не ниже F75.

4.6.8. Водопоглощение затвердевших составов при насыщении водой

при полном погружении образцов в воду не должно превышать 15% по массе.

4.6.9. Деформация

усадки затвердевших клеевых составов должна быть не более 2,0 мм/м (или 0,2%),

базовых штукатурных и выравнивающих шпаклевочных составов - не более 1,5 мм/м

(или 0,15%). Деформация расширения не допускается.

4.6.10. Паропроницаемость ![]() затвердевших составов должна быть не менее

0,035 мг/м x ч x Па.

затвердевших составов должна быть не менее

0,035 мг/м x ч x Па.

4.6.11. Удельная

эффективная активность естественных радионуклидов ![]() составов не должна превышать предельных

значений, установленных ГОСТ 30108.

составов не должна превышать предельных

значений, установленных ГОСТ 30108.

4.7. Требования к

материалам для изготовления составов

4.7.1. Вяжущие

материалы, применяемые для изготовления составов, должны соответствовать

требованиям действующих нормативных или технических документов на них, а также

требованиям настоящего стандарта.

4.7.2. В качестве

вяжущих материалов применяют:

- портландцемент по

ГОСТ 10178 или ГОСТ 31108;

- белый цемент по

ГОСТ 965;

- смешанные (сложные) вяжущие по нормативным или техническим

документам на вяжущие конкретных видов.

4.7.3. Содержание

щелочей в цементных вяжущих,

применяемых для изготовления составов, не должно превышать 0,6% по массе. Строительная

известь в составе смешанных (сложных) вяжущих не

должна содержать непогасившиеся частицы извести.

4.7.4. Заполнители,

наполнители и добавки, применяемые для изготовления составов, должны

соответствовать действующим нормативным или техническим документам на эти

материалы и обеспечивать получение составов, соответствующих требованиям

настоящего стандарта.

4.7.5. В качестве

заполнителей применяют:

- песок для

строительных работ по ГОСТ 8736;

- декоративный

песок по ГОСТ 22856;

- кварцевый песок и

молотый песчаник по ГОСТ 22551;

- вспученный

перлитовый песок по ГОСТ 10832.

Допускается

применять другие виды заполнителей и наполнителей (кварцевую или мраморную

крошку или муку и др.), обеспечивающие изготовление составов в соответствии с

требованиями настоящего стандарта.

4.7.6. Удельная

эффективная активность естественных радионуклидов ![]() материалов, применяемых для изготовления

составов, не должна превышать предельных значений, установленных ГОСТ 30108.

материалов, применяемых для изготовления

составов, не должна превышать предельных значений, установленных ГОСТ 30108.

4.7.7. Химические

добавки по эффективности действия должны соответствовать критериям

эффективности по ГОСТ 30459. Химические добавки вводят в составы при их

производстве в виде водорастворимого порошка и/или гранул.

4.8. Упаковка и

маркировка

4.8.1.

Составы упаковывают в многослойные бумажные мешки из крафт-бумаги со

специальной гидрофобной пропиткой или с полиэтиленовым вкладышем, а также в

специальные виды упаковки вместимостью более 50 кг (биг-бэги).

Масса составов в мешках не должна превышать 50 кг, в биг-бэгах

- 1 т. Допустимое отклонение массы сухой смеси в одной упаковочной единице - по

ГОСТ 8.579.

Упаковка должна

обеспечивать защиту состава от увлажнения. Нарушение целостности упаковки не

допускается.

4.8.2. Маркировку

составов наносят на каждую единицу упаковки в любой его части. Маркировка

должна быть отчетливой и содержать:

- наименование

предприятия-изготовителя и/или его товарный знак, адрес;

- условное

обозначение состава;

- дату изготовления

(месяц, год);

- номер партии;

- срок хранения;

- массу состава в

единице упаковки, кг;

- краткую

инструкцию по применению с указанием объема воды, необходимого для

приготовления растворного состава заданной подвижности, л/кг

или л/упаковку.

При необходимости

маркировка может содержать дополнительные данные, позволяющие более полно

идентифицировать продукцию.

4.8.3. Транспортная

маркировка - по ГОСТ 14192.

5.

Требования безопасности и охраны окружающей среды

5.1. Клеевые,

базовые штукатурные и выравнивающие шпаклевочные составы на цементном вяжущем

являются негорючими, пожаро- и взрывобезопасными материалами.

5.2. Санитарно- и радиационно-гигиеническую безопасность применения составов

устанавливают на основании санитарно-эпидемиологического заключения

уполномоченных органов государственного санитарного надзора Российской

Федерации и оценивают по безопасности составов или их составляющих.

Безопасность

минеральных составляющих составов (цемент, заполнители, наполнители) оценивают

по содержанию радиоактивных веществ, химических добавок - по их

санитарно-гигиеническим характеристикам.

5.3. Составы не

должны выделять во внешнюю среду вредные химические вещества в количествах,

превышающих предельно допустимые концентрации (ПДК), утвержденные органами

здравоохранения.

5.4. Запрещается

сбрасывать составы (в любом их агрегатном состоянии), а также их отходы в

водоемы санитарно-бытового использования и канализацию.

6. Правила

приемки

6.1. Произведенные

составы должны быть приняты службой технического контроля изготовителя.

Составы отпускают и

принимают по массе партиями. В партию включают составы, приготовленные по одной

рецептуре и технологии и из исходного сырья одного качества. Размер партии

устанавливают по согласованию с потребителем, но не более

суточной выработки смесителя.

6.2. При упаковке

составов в мешки от каждой партии для проведения испытаний отбирают не менее

пяти упаковочных единиц.

Правила отбора проб

из силосов или специальных видов упаковки (биг-бэги)

должны быть приведены в технологической документации производителя составов.

6.3. В каждой

партии контролируют влажность, наибольшую крупность зерен заполнителя, насыпную

плотность состава в сухом состоянии, плотность растворного состава, содержание

зерен наибольшей крупности, подвижность ![]() , сохраняемость первоначальной подвижности и водоудерживающую

способность, плотность.

, сохраняемость первоначальной подвижности и водоудерживающую

способность, плотность.

6.4. Партию

принимают, если результаты испытаний по всем показателям соответствуют

требованиям настоящего стандарта.

При получении

неудовлетворительных результатов приемо-сдаточных испытаний хотя бы по одному

показателю проводят повторные испытания на удвоенном количестве продукции,

взятой из той же партии. Результаты повторных испытаний являются окончательными

и распространяются на всю партию.

Если состав при

повторных испытаниях хотя бы по одному показателю не соответствует требованиям

настоящего стандарта - партию бракуют.

6.5. При

периодических испытаниях определяют:

- устойчивость

против стекания с вертикальных поверхностей, стойкость к образованию усадочных

трещин, прочность на сжатие, прочность на растяжение при изгибе - не реже

одного раза в месяц;

- прочность

сцепления (адгезия) с бетонным основанием, прочность сцепления (адгезия) с пенополистиролом, прочность сцепления (адгезия) с пенополистиролом после выдержки образцов в воде - не реже

одного раза в три месяца;

- водопоглощение, деформацию усадки - не реже одного раза в

шесть месяцев;

- морозостойкость, паропроницаемость - не реже одного раза в год.

Все

вышеперечисленные показатели подлежат обязательной проверке в случае изменения

качества исходных материалов, рецептуры составов и/или технологии их

изготовления.

Результаты

периодических испытаний распространяются на все поставляемые партии составов до

проведения следующих периодических испытаний.

6.6. Радиационно- и санитарно-гигиеническую оценку составов подтверждают наличием

санитарно-эпидемиологического заключения уполномоченных органов

государственного санитарного надзора, которое необходимо возобновлять по

истечении срока его действия или при изменении качества исходных материалов,

рецептуры составов и/или технологии их изготовления.

6.7. Потребитель

имеет право проводить контрольную проверку качества поставляемых ему составов

по показателям, заявленным изготовителем, в соответствии с требованиями и

методами, установленными в настоящем стандарте.

6.8. Каждая партия поставляемого

состава должна сопровождаться документом о качестве, в котором указывают:

- наименование

предприятия-изготовителя;

- наименование

состава;

- условное

обозначение состава;

- номер партии;

- номер и дату

выдачи документа о качестве;

- объем партии, кг (т);

- значения основных

показателей качества;

- удельную

эффективную активность естественных радионуклидов ![]() ;

;

- обозначение

настоящего стандарта.

При

экспортно-импортных операциях содержание документа о качестве уточняется в

договоре на поставку.

7. Методы

испытаний

7.1. Отбор проб

составов в сухом состоянии и приготовление растворных составов для испытаний

проводят в соответствии с ГОСТ 31356.

7.2. Насыпную

плотность, влажность, наибольшую крупность зерен заполнителя и содержание зерен

наибольшей крупности определяют по ГОСТ 8735.

7.3. Подвижность,

плотность, водоудерживающую способность, сохраняемость

первоначальной подвижности растворных составов, среднюю плотность затвердевших

составов определяют по ГОСТ 5802.

7.5. Определение

устойчивости к стеканию с вертикальных поверхностей

7.5.1. Средства

испытания и вспомогательные устройства

Бетонная плита по

ГОСТ 31356.

Малярный стальной

шпатель шириной 100 мм.

Металлическая

линейка по ГОСТ 427.

Механические часы с

секундной стрелкой по ГОСТ 10733.

7.5.2. Подготовка к

испытанию и проведение испытания

Для проведения

испытания приготавливают в соответствии с ГОСТ 31356 растворный состав заданной

подвижности. Температура воздуха в помещении, в котором проводят испытания,

должна быть (21 +/- 3) °C, относительная влажность воздуха (55 +/- 10)%.

На бетонную плиту,

расположенную в горизонтальном положении, шпателем наносят слой растворного

состава размером примерно 100 x 100 мм и толщиной 10 мм, после чего обозначают

его контур. Излишки растворного состава удаляют.

Плиту устанавливают

в вертикальное положение и выдерживают в таком положении 30 мин. По истечении

указанного времени стальной линейкой измеряют расстояние, на которое сдвинулся

образец растворного состава под воздействием собственного веса. Результат

фиксируют в журнале испытаний.

7.5.3. Результаты

испытания

Растворный состав

считают выдержавшим испытание, если нанесенный образец не изменил своего

первоначального положения.

7.6. Определение

стойкости к образованию усадочных трещин

Стойкость к

образованию усадочных трещин определяют для базовых штукатурных и выравнивающих

шпаклевочных составов.

7.6.1. Средства

испытания и вспомогательные устройства

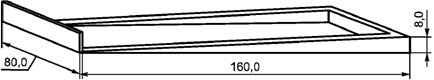

Металлическая

форма-рамка размером 160 x 80 мм с бортиком (см. рисунок 1). Толщина стенок

формы 15 мм. Высота бортика ![]() ,

толщина

,

толщина ![]() .

.

Рисунок 1.

Форма-рамка для изготовления образцов

при определении

устойчивости к образованию усадочных трещин

Бетонная

плита-основание по ГОСТ 31356.

Металлическая

линейка по ГОСТ 427.

Малярный стальной

шпатель шириной 100 мм.

7.6.2. Подготовка к

испытанию и проведение испытания

Для проведения

испытания приготавливают в соответствии с ГОСТ 31356 растворный состав заданной

подвижности. Температура воздуха в помещении, в котором проводят изготовление,

хранение и испытание образцов, должна быть (21 +/- 3) °C, относительная

влажность воздуха (55 +/- 10)%.

Форму-рамку

устанавливают на горизонтально расположенную бетонную плиту и при помощи

шпателя заполняют растворным составом. Избыток раствора срезают металлической

линейкой вровень с краями формы. Нанесенный состав заглаживают шпателем, после

чего форму-рамку аккуратно снимают. Для лучшего снятия формы-рамки допускается

смазывать ее внутреннюю поверхность маслами на органической или синтетической

основе. Число изготовленных образцов должно быть не менее трех.

В течение 72 ч

визуальным осмотром устанавливают появление или отсутствие трещин на образцах.

Результаты фиксируют в журнале испытаний.

7.6.3. Результаты

испытания

Базовый штукатурный

и/или выравнивающий шпаклевочный составы считают выдержавшими испытание, если

при визуальном осмотре ни на одном из образцов не выявлены трещины.

7.7. Прочность

затвердевших составов на сжатие и растяжение при изгибе в проектном возрасте

определяют на контрольных образцах по ГОСТ 310.4. Число образцов для одного

испытания - не менее трех.

7.8. Прочность

сцепления с бетонным основанием (бетонной плитой-основанием) определяют для

затвердевших клеевых и базовых штукатурных составов в проектном возрасте по

ГОСТ 31356. Образцы для испытания изготавливают при помощи трафарета с

квадратными отверстиями размером 50 x 50 мм из нержавеющей стали или другого не

деформируемого при постоянной температуре и не впитывающего воду материала

толщиной 5 мм.

7.8.1. Составы,

показавшие при испытаниях на двух и более образцах характер отрыва АТ-1,

считают не выдержавшими испытания.

7.8.2. Прочность

сцепления (адгезию) при испытании одного образца ![]() , МПа,

определяют по ГОСТ 31356. При вычислении прочности сцепления учитывают только

результаты испытания образцов, показавших характер отрыва АТ-2 и АТ-3. Число

образцов, выдержавших испытание, должно быть не менее пяти.

, МПа,

определяют по ГОСТ 31356. При вычислении прочности сцепления учитывают только

результаты испытания образцов, показавших характер отрыва АТ-2 и АТ-3. Число

образцов, выдержавших испытание, должно быть не менее пяти.

7.8.3. Метод

определения прочности сцепления составов с бетонным основанием применяют как

основной.

7.9.

Определение прочности сцепления (адгезии) с пенополистиролом

Прочность сцепления

с пенополистиролом определяют для затвердевших

клеевых и базовых штукатурных составов в проектном возрасте по силе отрыва,

приложенной к образцу через стальной штамп с анкером (далее - штамп),

приклеенный к поверхности образца затвердевшего состава, нанесенного на

поверхность пенополистирольной плиты.

Дополнительно могут

проводиться испытания для определения прочности сцепления (адгезии) с другими

видами утеплителя, приведенными в ГОСТ Р 53785 при

условии выполнения требований настоящего стандарта.

7.9.1.

Средства испытания и вспомогательные устройства

Плита (основание)

из пенополистирола марки ПСБ-С-25 по ГОСТ 15588 с

объемным весом 16 - 18 кг/м3, размером в плоскости не менее 400 x 400 мм,

толщиной 100 мм и собственной прочностью на растяжение перпендикулярно к

лицевой поверхности не менее 0,1 МПа, определяемой по ГОСТ Р

ЕН 1607. Поверхность плиты, на которую наносят образцы, от момента производства

до момента испытаний не должна подвергаться какой-либо дополнительной обработке.

Трафарет из

нержавеющей стали толщиной 5 мм с квадратными отверстиями размером 50 x 50 мм.

Толщину трафарета допускается при необходимости принимать по рекомендации

производителя составов, но не более 10 и не менее 3 мм. Допускается

изготавливать трафарет из других материалов, сохраняющих жесткость, не

деформирующихся при температуре (21 +/- 3) °C и не впитывающих воду.

Малярный стальной

шпатель шириной 100 мм.

Стальной квадратный

штамп размером 50 x 50 мм или круглый диаметром 56,4 мм, толщиной не менее 10

мм с анкером.

Твердосплавная

коронка внутренним диаметром 56,4 мм для высверливания образцов.

Эпоксидный

двухкомпонентный клей [время твердения не более 6 ч, собственная прочность на

разрыв (когезия) не менее 2,0 МПа] или другой клей с

аналогичными характеристиками для приклеивания штампа к слою затвердевшего

состава.

Климатическая

камера или помещение, в которых обеспечиваются

постоянные климатические условия: температура воздуха (21 +/- 3) °C,

относительная влажность воздуха (55 +/- 10)%.

Отрывное испытательное

устройство с захватом для анкера или другое средство измерения, обеспечивающее

равномерную скорость нарастания нагрузки при испытании на отрыв (50 +/- 5) Н/с.

Емкость с водой с

размерами в плоскости, превышающими размеры плиты утеплителя по каждой из

сторон не менее чем на 100 мм, и глубиной не менее 150 мм.

7.9.2.

Изготовление образцов для испытания

На поверхность

пенополистирольной плиты, расположенной горизонтально, укладывают трафарет, на

который наносят растворный состав с установленной маркой по подвижности. Смесь

заглаживают шпателем, после чего трафарет немедленно снимают.

Расстояние между

образцами должно быть не менее 30 мм, между образцами и краем плиты - не менее

50 мм. Число образцов для одного испытания должно быть не менее шести.

Метод определения

прочности сцепления составов с пенополистиролом

применяют как основной.

Примечание.

Допускается изготавливать образцы нанесением растворного состава толщиной 5 мм

на всю поверхность пенополистирольной плиты. В этом случае по достижении

проектного возраста образцы, подлежащие испытанию, высверливают при помощи

твердосплавной коронки (D = 56,4 мм, S ~ 2500 мм2)

так, чтобы прорезался слой испытуемого состава (без повреждения слоя пенополистирола). Расстояние между центрами образцов, а

также между центрами образцов и краями плиты должно быть не менее 150 мм.

Изготовленные

образцы до проведения испытания хранят в течение 28 сут

в климатической камере или помещении при постоянной температуре (21 +/- 3) °C и

относительной влажности воздуха (55 +/- 10)%. Воздушный зазор между

поверхностью образцов и соседними плитами, помещенными в камеру, должен быть не

менее 100 мм.

7.9.3. Проведение

испытания

Через 27 сут после изготовления к затвердевшей поверхности образцов

эпоксидным двухкомпонентным клеем или другим клеем с аналогичными

характеристиками приклеивают стальной штамп и продолжают хранение образцов в

течение последующих 24 ч в условиях, указанных в 7.9.2.

По истечении 28 сут с момента изготовления образцов определяют силу, при

которой происходит отрыв образцов от пенополистирола,

на отрывном испытательном устройстве или другом средстве измерения, которое

обеспечивает равномерную скорость нарастания нагрузки (50 +/- 5) Н/с.

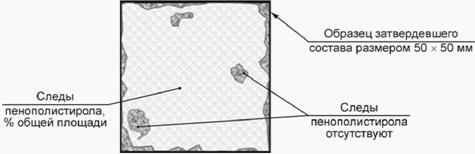

При испытании

отмечают характер отрыва образцов от основания. Поверхность отрыва должна

проходить по телу пенополистирола. На поверхности

каждого образца после испытаний должны присутствовать следы пенополистирола

(см. рисунок 2). Площадь пенополистирола на

поверхности образцов и характер отрыва образцов от утеплителя отмечают в

журнале испытаний. Характерные виды отрывов показаны на рисунке 3.

Рисунок 2.

Поверхность образца со следами пенополистирола

при характере

отрыва АТ-3

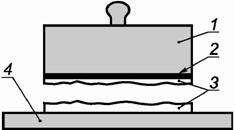

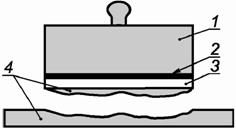

а) АТ-1 - отрыв на

границе образец-основание

б) АТ-2 - разрыв по

телу образца (когезионный отрыв)

в) АТ-3 - отрыв по

телу основания

1 - металлический

штамп; 2 - клей; 3 - образец;

4 - основание

Рисунок 3.

Основные характерные виды отрыва образцов

при определении

прочности сцепления с основанием

7.9.4. Обработка

результатов испытания

7.9.4.1. Клеевые и

базовые штукатурные составы, показавшие на двух и более образцах характер

отрыва АТ-1 и АТ-2, считают не выдержавшими испытания.

7.9.4.2. Клеевые и базовые штукатурные составы, показавшие характер отрыва

АТ-3, считают не выдержавшими испытания, если на двух и более образцах площадь пенополистирола, который остался на поверхности образца

(см. рисунок 2), составляет менее 80% для клеевого состава или 95% - для

базового штукатурного состава.

7.9.4.3. Прочность

сцепления образца с пенополистиролом определяют как

максимальную силу, приложенную перпендикулярно к поверхности образца через

стальной штамп, при которой происходит отрыв образца от основания (с характером

отрыва АТ-3), отнесенную к площади контакта поверхности образца с основанием.

7.9.4.4.

Прочность сцепления при испытании одного образца ![]() , МПа,

определяют по формуле

, МПа,

определяют по формуле

![]() , (1)

, (1)

где F -

максимальная сила отрыва образца от основания, Н;

S - площадь

контакта поверхности образца с основанием, мм2 (2500

мм2).

Каждое единичное

значение прочности сцепления вычисляют с точностью до 0,01 МПа.

За результат

испытания принимают среднеарифметическое значение результатов испытания

образцов (с характером отрыва АТ-3), рассчитанное с точностью до 0,01 МПа по

формуле

![]() , (2)

, (2)

где n - число

образцов (5 и более), прошедших испытание в соответствии с 7.4.9.2.

Примечание. Для

определения прочности сцепления с другими видами утеплителей (например, с

изделиями из минеральной ваты) допускается использовать штампы размерами в

плоскости 100 x 100 мм или 150 x 150 мм. В этом случае при расчете прочности

сцепления ![]() , МПа,

площадь S принимают равной произведению длин сторон штампа. Штамп при

проведении испытаний должен сохранять неизменной свою

первоначальную геометрическую форму.

, МПа,

площадь S принимают равной произведению длин сторон штампа. Штамп при

проведении испытаний должен сохранять неизменной свою

первоначальную геометрическую форму.

7.10. Определение

прочности сцепления (адгезии) с пенополистиролом

после выдержки образцов в воде

Прочность сцепления

(адгезию) затвердевшего состава с пенополистиролом

после выдержки образцов в воде определяют в порядке, аналогичном указанному в 7.9.

7.10.1. Средства

испытания и вспомогательные устройства

Средства испытания

и вспомогательные устройства - по 7.9.1.

7.10.2.

Изготовление образцов для испытания

Изготовление и

хранение образцов до достижения ими проектного возраста осуществляют в порядке,

аналогичном указанному в 7.9.2.

7.10.3. Проведение

испытания

Через 27 сут после изготовления к затвердевшей поверхности образцов

эпоксидным двухкомпонентным клеем другим быстротвердеющим высокопрочным клеем с

аналогичными характеристиками приклеивают стальной штамп и продолжают хранение

образцов в течение последующих 24 ч в условиях, указанных в 7.9.2.

По истечении 28 сут с момента изготовления плиту с нанесенными на нее

образцами и штампами помещают в емкость с водой образцами вниз на глубину не

менее 20 мм (расстояние от поверхности воды до поверхности образца) и

выдерживают в таком положении в течение двух суток. При необходимости для

предотвращения всплывания образцы фиксируют с помощью дополнительных грузов.

Через двое суток

плита с нанесенными на нее образцами и приклеенными к образцам штампами

извлекают из воды и помещают для просушивания на 12 ч в климатическую камеру

или помещение, обеспечивающие постоянную температуру (21 +/- 3) °C и

относительную влажность воздуха (55 +/- 10)%.

По истечении

указанного срока определяют силу, при которой происходит отрыв образцов от

утеплителя при испытании на отрывном испытательном устройстве или другом

средстве измерения, которое обеспечивает равномерную скорость нарастания

нагрузки (50 +/- 5) Н/с.

Отмечают характер

отрыва образцов от основания. Виды отрывов приведены на рисунке 3.

7.10.4. Обработка

результатов испытания

7.10.4.1. Клеевые и

базовые штукатурные составы, показавшие на двух и более образцах характер

отрыва АТ-2, считают не выдержавшими испытания.

7.10.4.2.

Допускается для части образцов (не более 50% испытываемых образцов) отрыв от

поверхности пенополистирола вида АТ-1 (см. рисунок

3). На остальных образцах той же партии вид отрыва должен быть АТ-3, при этом

площадь пенополистирола на поверхности образца должна

быть не менее 25% (см. рисунок 2).

7.10.4.3. Прочность

сцепления образца с пенополистиролом определяют как

максимальную силу, приложенную перпендикулярно к поверхности образца через

стальной штамп, при которой происходит отрыв образца от основания вида АТ-3,

отнесенную к площади контакта поверхности образца с основанием.

7.10.4.4. Прочность

сцепления с основанием ![]() , МПа,

вычисляют по 7.9.4.4.

, МПа,

вычисляют по 7.9.4.4.

7.11.

Морозостойкость затвердевших составов в проектном возрасте определяют по ГОСТ

31356.

7.12. Водопоглощение затвердевших составов в проектном возрасте

определяют по ГОСТ 5802.

7.13. Деформации

усадки затвердевших составов в проектном возрасте определяют по ГОСТ 24544 на

образцах размером 40 x 40 x 160 мм.

7.14. Паропроницаемость ![]() , мг/м

x ч x Па, затвердевших составов в проектном возрасте

определяют по ГОСТ 25898 и вычисляют по формуле

, мг/м

x ч x Па, затвердевших составов в проектном возрасте

определяют по ГОСТ 25898 и вычисляют по формуле

![]() , (3)

, (3)

где d - фактическая

толщина образца (среднее значение не менее чем из трех результатов измерений), мм;

![]() - фактическое сопротивление паропроницанию, м2 x ч x Па/мг.

- фактическое сопротивление паропроницанию, м2 x ч x Па/мг.

Примечание.

Рекомендуется изготавливать образцы толщиной, соответствующей реальной толщине

материала в составе СФТК, но не менее 3 мм.

7.15. Удельную

эффективную активность естественных радионуклидов ![]() в исходных материалах для изготовления

составов или непосредственно в составах определяют по ГОСТ 30108.

в исходных материалах для изготовления

составов или непосредственно в составах определяют по ГОСТ 30108.

7.16. Эффективность

применяемых добавок определяют по ГОСТ 30459.

8.

Транспортирование и хранение

8.1.

Транспортирование

8.1.1. Упакованные

по 4.8.1 составы перевозят в транспортных пакетах автомобильным,

железнодорожным и другими видами транспорта в соответствии с правилами

перевозки и крепления грузов, действующими на транспорте конкретного вида, и

инструкциями изготовителя.

Допускается

перевозить составы в биг-бэгах вместимостью не более

1 т или в силосах вместимостью до 10 т при условии выполнения требований 8.1.2.

8.1.2. Применяемые

средства транспортирования упакованных в мешки составов должны исключать

возможность попадания атмосферных осадков, а также обеспечивать защиту упаковки

от механического повреждения и нарушения ее целостности.

8.2. Хранение

8.2.1.

Составы следует хранить в упакованном виде, избегая увлажнения и обеспечивая

сохранность упаковки, в крытых сухих складских помещениях при температуре не

ниже 0 °C и относительной влажности воздуха не более 70%.

8.2.2. Гарантийный

срок хранения составов при хранении их в соответствии с 8.2.1 - 6 мес со дня их изготовления.

Гарантийный срок

хранения составов, перевозимых в биг-бэгах и силосах,

- 3 мес со дня изготовления.

8.2.3. Изготовитель

может назначать увеличенный срок хранения для выпускаемых им составов, но не

более 12 мес для составов,

упакованных в мешки в соответствии с 8.2.1, и 6 мес -

для составов, отгружаемых в биг-бэгах и силосах в

соответствии с 8.2.2.

8.2.4. По истечении

гарантийного срока хранения изготовитель может отпускать потребителю с его

согласия составы, которые перед их отгрузкой были проверены на соответствие

всем требованиям настоящего стандарта. В случае их соответствия требованиям к

показателям, заявленным изготовителем, допускается использовать составы по

назначению с обязательным уведомлением потребителя о сроках изготовления

продукции и сроке его конечной переработки.

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2025