Утвержден и введен в

действие

Приказом

Федерального агентства

по техническому

регулированию

и метрологии

от 24 ноября 2011

г. N 598-ст

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СОСУДЫ И АППАРАТЫ ВЫСОКОГО ДАВЛЕНИЯ

НОРМЫ И МЕТОДЫ РАСЧЕТА НА ПРОЧНОСТЬ

РАСЧЕТ ЦИЛИНДРИЧЕСКИХ ОБЕЧАЕК, ДНИЩ, ФЛАНЦЕВ, КРЫШЕК.

РЕКОМЕНДАЦИИ ПО КОНСТРУИРОВАНИЮ

High

pressure vessels and apparatus. Norms and methods

of strength

calculation. Calculation of cylindric shells,

heads, flanges, covers.

Design recommendations

EN 13445-3-2002

(NEQ)

ГОСТ Р 54522-2011

ОКС 71.120.01;

ОКП 36 1000

Дата введения

1 июня 2012 года

Предисловие

Цели и принципы

стандартизации в Российской Федерации установлены Федеральным законом от 27

декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила

применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации.

Основные положения".

Сведения о

стандарте

1. Разработан

Открытым акционерным обществом "Иркутский научно-исследовательский и

конструкторский институт химического и нефтяного машиностроения" (ОАО

"ИркутскНИИхиммаш"), Открытым акционерным обществом

"Всероссийский научно-исследовательский и проектно-конструкторский

институт нефтяного машиностроения" (ОАО "ВНИИНЕФТЕМАШ"),

Открытым акционерным обществом "Научно-исследовательский институт

химического машиностроения" (ОАО "НИИХИММАШ"), Федеральной

службой по экологическому, технологическому и атомному надзору (Ростехнадзор).

2. Внесен Техническим комитетом по стандартизации ТК 23

"Техника и технологии добычи и переработки нефти и газа".

3. Утвержден и

введен в действие Приказом Федерального агентства по техническому регулированию

и метрологии от 24 ноября 2011 г. N 598-ст.

4. В настоящем

стандарте учтены основные нормативные положения следующих международных

стандартов: Директива 97/23/ЕС на Оборудование, работающее под давлением

(97/23/EC "PED - Pressure equipment

directive"); ЕН 13445-3-2002 "Сосуды,

работающие под давлением без огневого подвода теплоты. Часть 3. Конструкция" (EN 13445-3-2002 "Unfired pressure

vessels - Part 3: Design").

5. Введен впервые.

Информация об

изменениях к настоящему стандарту публикуется в ежегодно издаваемом

информационном указателе "Национальные стандарты", а текст изменений

и поправок - в ежемесячно издаваемых информационных указателях

"Национальные стандарты". В случае пересмотра (замены) или отмены

настоящего стандарта соответствующее уведомление будет опубликовано в

ежемесячно издаваемом информационном указателе "Национальные

стандарты". Соответствующая информация, уведомление и тексты размещаются

также в информационной системе общего пользования - на официальном сайте

Федерального агентства по техническому регулированию и метрологии в сети

Интернет.

1. Область

применения

Настоящий

стандарт устанавливает нормы и методы расчета на прочность при статическом нагружении и рекомендации по конструированию сосудов и

аппаратов (далее - сосудов) стальных кованых, кованосварных,

многослойных и однослойных, изготовленных из поковок и листового проката,

работающих под действием внутреннего давления свыше 10 до 130 МПа <1>,

применяемых в газовой, нефтяной, нефтехимической, химической промышленности,

производстве минеральных удобрений и других смежных отраслях промышленности.

--------------------------------

<1> Сосуды,

изготовляемые в соответствии с [1], допускается рассчитывать по ГОСТ Р 52857.1 - ГОСТ Р 52857.12.

Расчетные формулы

настоящего стандарта применимы при условии, что свойства материалов, требования

к конструкции, изготовлению и контролю отвечают требованиям нормативных

документов на изготовление и что расчетные температуры не превышают значений,

при которых наступает ползучесть материалов.

При

отсутствии точных данных о температуре, при которой необходимо учитывать

ползучесть материала, формулы применимы для расчетной температуры стенки

сосудов, не превышающей: для углеродистой стали 380 °C, для низколегированной и

среднелегированной сталей 420 °C и для аустенитной

стали 525 °C.

Минимальная

(отрицательная) температура определяется физико-механическими свойствами

применяемых материалов по стандартам и техническим условиям на изготовление

сосудов, утвержденными в установленном порядке.

Настоящий стандарт

не распространяется на сосуды, работающие под внешним давлением.

Для сосудов,

находящихся в эксплуатации, в процессе монтажа, изготовления или оконченных

проектов до введения настоящих норм, переоформление расчетов на прочность в

соответствии с настоящим стандартом не требуется.

2.

Нормативные ссылки

В настоящем

стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 52857.1-2007. Сосуды и аппараты. Нормы и методы расчета на

прочность. Общие требования

ГОСТ Р 52857.2-2007. Сосуды и аппараты. Нормы и методы расчета на

прочность. Расчет цилиндрических и конических обечаек, выпуклых и плоских днищ

и крышек

ГОСТ Р 52857.3-2007. Сосуды и аппараты. Нормы и методы расчета на

прочность. Укрепление отверстий в обечайках и днищах при внутреннем и внешнем

давлениях. Расчет на прочность обечаек и днищ при внешних статических нагрузках

на штуцер

ГОСТ Р 52857.4-2007. Сосуды и аппараты. Нормы и методы расчета на

прочность. Расчет на прочность и герметичность фланцевых соединений

ГОСТ Р 52857.5-2007. Сосуды и аппараты. Нормы и методы расчета на

прочность. Расчет обечаек и днищ от воздействия опорных нагрузок

ГОСТ Р 52857.6-2007. Сосуды и аппараты. Нормы и методы расчета на

прочность. Расчет на прочность при малоцикловых нагрузках

ГОСТ Р 52857.7-2007. Сосуды и аппараты. Нормы и методы расчета на

прочность. Теплообменные аппараты

ГОСТ Р 52857.8-2007. Сосуды и аппараты. Нормы и методы расчета на

прочность. Сосуды и аппараты с рубашками

ГОСТ Р 52857.9-2007. Сосуды и аппараты. Нормы и методы расчета на

прочность. Определение напряжений в местах пересечений штуцеров с обечайками и

днищами при воздействии давления и внешних нагрузок на штуцер

ГОСТ Р 52857.10-2007. Сосуды и аппараты. Нормы и методы расчета

на прочность. Сосуды и аппараты, работающие с сероводородными средами

ГОСТ Р 52857.11-2007. Сосуды и аппараты. Нормы и методы расчета

на прочность. Метод расчета на прочность обечаек и днищ с учетом смещения

кромок сварных соединений, угловатости и некруглости

обечаек

ГОСТ Р 52857.12-2007. Сосуды и аппараты. Нормы и методы расчета

на прочность. Требования к форме представления расчетов на прочность,

выполняемых на ЭВМ

ГОСТ 26303-84.

Сосуды и аппараты высокого давления. Шпильки. Методы расчета на прочность.

Примечание. При пользовании настоящим стандартом целесообразно проверить

действие ссылочных стандартов в информационной системе общего пользования - на

официальном сайте Федерального агентства по техническому регулированию и

метрологии в сети Интернет или по ежегодно издаваемому информационному

указателю "Национальные стандарты", который опубликован по состоянию

на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным

указателям, опубликованным в текущем году. Если ссылочный стандарт

заменен (изменен), то при пользовании настоящим стандартом следует

руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт

отменен без замены, то положение, в котором дана ссылка на него, применяется в

части, не затрагивающей эту ссылку.

3.

Обозначения

В настоящем

стандарте применены следующие обозначения:

c - сумма прибавок

к расчетным толщинам стенок, мм;

![]() - прибавка для компенсации коррозии и эрозии, мм;

- прибавка для компенсации коррозии и эрозии, мм;

![]() - прибавка для компенсации минусового допуска,

мм;

- прибавка для компенсации минусового допуска,

мм;

![]() - технологическая прибавка, мм;

- технологическая прибавка, мм;

D - внутренний

диаметр сосуда или аппарата, мм;

![]() - внутренний диаметр проточки плоского днища, мм;

- внутренний диаметр проточки плоского днища, мм;

![]() - наружный диаметр фланца корпуса, мм;

- наружный диаметр фланца корпуса, мм;

![]() - диаметр окружности центров шпилек, мм;

- диаметр окружности центров шпилек, мм;

![]() - наружный диаметр фланца выпуклой крышки, мм;

- наружный диаметр фланца выпуклой крышки, мм;

![]() - наименьший диаметр выточки под уплотнение, мм;

- наименьший диаметр выточки под уплотнение, мм;

![]() - наибольший диаметр выточки под уплотнение, мм;

- наибольший диаметр выточки под уплотнение, мм;

![]() - наружный диаметр центральной обечайки, мм;

- наружный диаметр центральной обечайки, мм;

![]() - наружный диаметр кожуха многослойной

обечайки, мм;

- наружный диаметр кожуха многослойной

обечайки, мм;

![]() - расчетный диаметр плоского днища и

уплотнения, мм;

- расчетный диаметр плоского днища и

уплотнения, мм;

![]() - диаметр отверстия под шпильку основного

крепежа, мм;

- диаметр отверстия под шпильку основного

крепежа, мм;

![]() - диаметр центрального отверстия в днищах или

крышках, мм;

- диаметр центрального отверстия в днищах или

крышках, мм;

![]() - диаметры отверстий в днищах или крышках, мм;

- диаметры отверстий в днищах или крышках, мм;

![]() - расчетный диаметр несквозного отверстия,

определяемый с учетом глубины отверстия, мм;

- расчетный диаметр несквозного отверстия,

определяемый с учетом глубины отверстия, мм;

![]() - наружный диаметр резьбы шпильки, мм;

- наружный диаметр резьбы шпильки, мм;

![]() - сумма диаметров отверстий для наиболее

ослабленного диаметрального сечения в плоской крышке или днище, мм;

- сумма диаметров отверстий для наиболее

ослабленного диаметрального сечения в плоской крышке или днище, мм;

![]() - расчетное усилие, действующее на шпильки при

расчетном давлении, Н;

- расчетное усилие, действующее на шпильки при

расчетном давлении, Н;

![]() - осевая сила от действия уплотнительного

кольца или прокладки, Н;

- осевая сила от действия уплотнительного

кольца или прокладки, Н;

![]() - осевая сила от действия давления среды на

крышку, Н;

- осевая сила от действия давления среды на

крышку, Н;

![]() - осевое усилие, действующее на поперечное

сечение стенки, Н;

- осевое усилие, действующее на поперечное

сечение стенки, Н;

![]() - осевое усилие, действующее на участок торца

фланца, заключенный между внутренней поверхностью сосуда и средней линией

уплотнительной поверхности, Н;

- осевое усилие, действующее на участок торца

фланца, заключенный между внутренней поверхностью сосуда и средней линией

уплотнительной поверхности, Н;

H - высота выпуклой

части днища по внутренней поверхности без учета цилиндрической части, мм;

![]() - толщина центральной части крышки, мм;

- толщина центральной части крышки, мм;

![]() - исполнительная толщина крышки в месте

расположения выточки под уплотнение, мм;

- исполнительная толщина крышки в месте

расположения выточки под уплотнение, мм;

![]() - расчетная толщина крышки в месте

расположения выточки под уплотнение, мм;

- расчетная толщина крышки в месте

расположения выточки под уплотнение, мм;

![]() - исполнительная толщина периферийной части

плоской крышки, мм;

- исполнительная толщина периферийной части

плоской крышки, мм;

![]() - предварительная расчетная толщина

периферийной части плоской крышки, мм;

- предварительная расчетная толщина

периферийной части плоской крышки, мм;

![]() - расчетная толщина периферийной части плоской

крышки, мм;

- расчетная толщина периферийной части плоской

крышки, мм;

![]() - исполнительная толщина фланца выпуклой

крышки, мм;

- исполнительная толщина фланца выпуклой

крышки, мм;

![]() - расчетная толщина фланца выпуклой крышки, мм;

- расчетная толщина фланца выпуклой крышки, мм;

h - длина цилиндрической отбортовки

выпуклого днища, мм;

![]() - длина конического или радиусного перехода, мм;

- длина конического или радиусного перехода, мм;

![]() - длина цилиндрической

отбортовки плоского днища, мм;

- длина цилиндрической

отбортовки плоского днища, мм;

![]() - высота цилиндрической части фланца корпуса, мм;

- высота цилиндрической части фланца корпуса, мм;

![]() - усредненная высота фланца корпуса, мм;

- усредненная высота фланца корпуса, мм;

![]() - расчетная условная высота фланца корпуса, мм;

- расчетная условная высота фланца корпуса, мм;

![]() - высота цилиндрической части фланца,

стыкуемой с обечайкой, мм;

- высота цилиндрической части фланца,

стыкуемой с обечайкой, мм;

K - коэффициент

прочности днища;

![]() - коэффициент ослабления днища отверстиями;

- коэффициент ослабления днища отверстиями;

L - длина

дополнительных слоев многослойной обечайки, мм;

![]() - длина однослойной цилиндрической вставки, мм;

- длина однослойной цилиндрической вставки, мм;

![]() - длина переходной части стыкуемых элементов, мм;

- длина переходной части стыкуемых элементов, мм;

![]() - глубина отверстий под шпильки во фланце, мм;

- глубина отверстий под шпильки во фланце, мм;

![]() - глубина i-го

несквозного отверстия, мм;

- глубина i-го

несквозного отверстия, мм;

M - расчетный

изгибающий момент, Н x мм;

[M] - допустимый

изгибающий момент, Н x мм;

![]() - коэффициент запаса прочности по временному

сопротивлению (пределу прочности);

- коэффициент запаса прочности по временному

сопротивлению (пределу прочности);

![]() - коэффициент запаса прочности по пределу

текучести;

- коэффициент запаса прочности по пределу

текучести;

p - расчетное

давление в сосуде или аппарате, МПа;

![]() - расчетное давление, воспринимаемое слоями,

расположенными между центральной обечайкой и кожухом, МПа;

- расчетное давление, воспринимаемое слоями,

расположенными между центральной обечайкой и кожухом, МПа;

[p] - допустимое

давление, МПа;

![]() - пробное давление, МПа;

- пробное давление, МПа;

R - расчетный

радиус кривизны днища по внутренней поверхности, мм;

r и ![]() - радиусы закругления, мм;

- радиусы закругления, мм;

![]() - минимальное значение предела текучести при

расчетной температуре, МПа;

- минимальное значение предела текучести при

расчетной температуре, МПа;

![]() - минимальное значение предела текучести при

температуре 20 °C, МПа;

- минимальное значение предела текучести при

температуре 20 °C, МПа;

![]() - минимальное значение условного предела

текучести при остаточном удлинении 0,2% при расчетной температуре, МПа;

- минимальное значение условного предела

текучести при остаточном удлинении 0,2% при расчетной температуре, МПа;

![]() - минимальное значение условного предела

текучести при остаточном удлинении 0,2% при температуре 20 °C, МПа;

- минимальное значение условного предела

текучести при остаточном удлинении 0,2% при температуре 20 °C, МПа;

![]() - минимальное значение предела текучести при

остаточном удлинении 1,0% при расчетной температуре, МПа;

- минимальное значение предела текучести при

остаточном удлинении 1,0% при расчетной температуре, МПа;

![]() - минимальное значение предела текучести при

остаточном удлинении 1,0% при температуре 20 °C, МПа;

- минимальное значение предела текучести при

остаточном удлинении 1,0% при температуре 20 °C, МПа;

![]() - минимальное значение временного

сопротивления (предела прочности) при расчетной температуре, МПа;

- минимальное значение временного

сопротивления (предела прочности) при расчетной температуре, МПа;

![]() - минимальное значение временного

сопротивления (предела прочности) при температуре 20 °C, МПа;

- минимальное значение временного

сопротивления (предела прочности) при температуре 20 °C, МПа;

S - исполнительная

толщина цилиндрической обечайки, мм;

![]() - расчетная толщина цилиндрической обечайки, мм;

- расчетная толщина цилиндрической обечайки, мм;

![]() - исполнительная толщина днища, мм;

- исполнительная толщина днища, мм;

![]() - расчетная толщина днища, мм;

- расчетная толщина днища, мм;

![]() - минимальная толщина днища в зоне проточки, мм;

- минимальная толщина днища в зоне проточки, мм;

![]() - исполнительная толщина центральной обечайки,

мм;

- исполнительная толщина центральной обечайки,

мм;

![]() - общая исполнительная толщина слоев,

расположенных между центральной обечайкой и кожухом, мм;

- общая исполнительная толщина слоев,

расположенных между центральной обечайкой и кожухом, мм;

![]() - исполнительная толщина наружного кожуха

многослойной обечайки, мм;

- исполнительная толщина наружного кожуха

многослойной обечайки, мм;

![]() - исполнительная толщина многослойной

цилиндрической обечайки, мм;

- исполнительная толщина многослойной

цилиндрической обечайки, мм;

![]() - расчетная толщина многослойной цилиндрической

обечайки, мм;

- расчетная толщина многослойной цилиндрической

обечайки, мм;

t - расстояние от

края отверстия в выпуклой крышке или днище до внутренней стенки сосуда или

аппарата, мм;

![]() - расстояние между кромками соседних

отверстий, мм;

- расстояние между кромками соседних

отверстий, мм;

![]() - разность толщин стыкуемых элементов, мм;

- разность толщин стыкуемых элементов, мм;

Z - число шпилек,

шт.;

![]() - угол наклона образующей конической части

фланца, градус;

- угол наклона образующей конической части

фланца, градус;

![]() - коэффициент толстостенности;

- коэффициент толстостенности;

![]() - расчетный коэффициент толстостенности;

- расчетный коэффициент толстостенности;

![]() - угол между нормалью к внутренней поверхности

на краю днища или сферической части выпуклой крышки и осью сосуда или аппарата,

градус;

- угол между нормалью к внутренней поверхности

на краю днища или сферической части выпуклой крышки и осью сосуда или аппарата,

градус;

![]() - половина исполнительного угла сферического

сегмента выпуклой части крышки, градус;

- половина исполнительного угла сферического

сегмента выпуклой части крышки, градус;

![]() - допустимое напряжение при расчетной

температуре, МПа;

- допустимое напряжение при расчетной

температуре, МПа;

![]() - допустимое напряжение при температуре 20 °C,

МПа;

- допустимое напряжение при температуре 20 °C,

МПа;

![]() - допустимое напряжение для материала

центральной обечайки при расчетной температуре, МПа;

- допустимое напряжение для материала

центральной обечайки при расчетной температуре, МПа;

![]() - допустимое напряжение для материала слоев

при расчетной температуре, МПа;

- допустимое напряжение для материала слоев

при расчетной температуре, МПа;

![]() - допустимое напряжение для материала кожуха

при расчетной температуре, МПа;

- допустимое напряжение для материала кожуха

при расчетной температуре, МПа;

![]() - коэффициент прочности сварных швов;

- коэффициент прочности сварных швов;

![]() - угол конусности уплотнительных поверхностей,

градус;

- угол конусности уплотнительных поверхностей,

градус;

![]() - угол трения на уплотнительных поверхностях,

градус.

- угол трения на уплотнительных поверхностях,

градус.

4. Общие

положения

4.1.

Расчетная температура

4.1.1. Расчетную

температуру используют для определения физико-механических характеристик

материала и допустимых напряжений.

4.1.2. Расчетную

температуру определяют на основании теплотехнических расчетов или результатов

испытаний.

За расчетную

температуру стенки сосуда принимают наибольшее значение температуры стенки. При

температуре ниже 20 °C за расчетную температуру при определении допустимых

напряжений принимают температуру 20 °C.

4.1.3. Если

невозможно провести тепловые расчеты или измерения и если во время эксплуатации

среда соприкасается со стенкой, то за расчетную температуру следует принимать

наибольшую температуру среды, но не ниже 20 °C.

4.2.

Рабочее, расчетное, пробное давление, давление опрессовки

4.2.1. Под рабочим

давлением для сосуда следует понимать максимальное внутреннее избыточное

давление, возникающее при нормальном протекании рабочего процесса, без учета

гидростатического давления среды и без учета допустимого кратковременного

повышения давления во время действия предохранительного клапана или других

предохранительных устройств.

4.2.2. Под

расчетным давлением для элементов сосудов следует понимать давление, на которое

проводится их расчет на прочность.

Расчетное давление

для элементов сосуда принимают равным максимально

возможному рабочему давлению.

При повышении

давления в сосуде во время действия предохранительных устройств, ограничивающих

давление более чем на 10% по сравнению с рабочим, элементы сосуда следует

рассчитывать на давление, равное 90% давления при действии этих устройств.

4.2.3. Под пробным

давлением в сосуде следует понимать давление, при котором проводят испытание

сосуда на прочность и плотность.

4.2.4. Значение

пробного давления при гидравлических испытаниях следует назначать в

соответствии с ПБ 03-576 [2].

4.2.5. Расчет

прочности деталей на пробное давление проводят, подставляя в расчетные формулы

значение пробного давления вместо расчетного давления p. При этом коэффициент

запаса прочности по пределу текучести для пробного давления следует принимать

по таблице 4.1.

Таблица 4.1

┌──────────────────────────┬────────────────────────────┬────────┬────────┐

│ Условие нагружения │

Рассчитываемый элемент

│ n │

n │

│ │ │ т

│ в │

├──────────────────────────┼────────────────────────────┼────────┼────────┤

│Рабочие

условия

│Все элементы, кроме

│ 1,50 │

2,4 │

│ │шпилек │ │ │

│

├────────────────────────────┼────────┼────────┤

│ │Шпильки │ 1,50

│ - │

├──────────────────────────┼────────────────────────────┼────────┼────────┤

│Условия

испытания: │ │ │ │

│-

гидравлические

│Все элементы

│ 1,10 │

- │

│

├────────────────────────────┼────────┼────────┤

│-

пневматические

│Все элементы

│ 1,20 │

- │

│

├────────────────────────────┼────────┼────────┤

│-

опрессовка │Все элементы, кроме

шпилек │ 1,07

│ - │

│

├────────────────────────────┼────────┼────────┤

│-

многослойных сосудов

│Шпильки

│ 1,00 │

- │

└──────────────────────────┴────────────────────────────┴────────┴────────┘

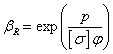

4.2.6. Под

давлением опрессовки следует понимать однократное

давление при изготовлении сосуда, переводящее внутренние слои многослойной

стенки за предел текучести.

4.2.7. Многослойные

сосуды следует подвергать испытанию повышенным избыточным давлением опрессовки в соответствии с нормативным документом на

изготовление.

4.2.8. При нагружении многослойного сосуда давлением опрессовки необходимо проводить проверку прочности деталей

по формулам соответствующих разделов, подставляя в расчетные формулы значение

давления опрессовки вместо расчетного давления. При

этом коэффициент запаса прочности по пределу текучести при температуре

испытаний принимают согласно таблице 4.1.

Указанную проверку

не проводят для многослойных цилиндрических обечаек и при расчете укрепления

отверстий.

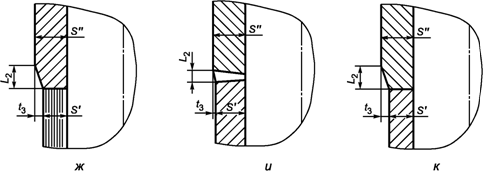

4.3.

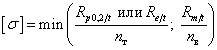

Допустимое напряжение, коэффициенты запаса прочности

4.3.1. Допустимое

напряжение при расчете по предельным нагрузкам конструктивных элементов из

углеродистых, низколегированных, среднелегированных и аустенитных

сталей вычисляют по формуле

. (1)

. (1)

Прочностные

характеристики материалов могут быть выбраны в соответствии с Приложением А.

4.3.2. Коэффициенты

запаса прочности ![]() ,

, ![]() в зависимости от условий нагружения

следует определять в соответствии с таблицей 4.1.

в зависимости от условий нагружения

следует определять в соответствии с таблицей 4.1.

4.4.

Коэффициент прочности сварных соединений

В формулы для

расчетов на прочность элементов сосудов, имеющих сварные соединения, необходимо

вводить коэффициент ![]() ,

учитывающий снижение прочности сварного шва по сравнению с основным металлом.

,

учитывающий снижение прочности сварного шва по сравнению с основным металлом.

Значения

коэффициента ![]() - согласно Приложению Б.

- согласно Приложению Б.

4.5.

Прибавки к расчетным толщинам конструктивных элементов

4.5.1. При расчете

сосудов необходимо учитывать прибавки c к расчетным толщинам элементов сосудов.

Исполнительную

толщину стенки элемента сосуда вычисляют по формуле

![]() , (2)

, (2)

где ![]() - расчетная толщина стенки элемента сосуда.

- расчетная толщина стенки элемента сосуда.

Прибавку к

расчетным толщинам вычисляют по формуле

![]() . (3)

. (3)

При двухстороннем

контакте с коррозионной и (или) эрозионной средой прибавку ![]() следует определять как сумму соответствующих

прибавок с внутренней и наружной сторон.

следует определять как сумму соответствующих

прибавок с внутренней и наружной сторон.

При поверочном

расчете прибавку вычитают из значений исполнительной толщины стенки. Если

известна фактическая толщина стенки, то при поверочном расчете можно не

учитывать значения ![]() и

и ![]() .

.

4.5.2. Обоснование

всех прибавок к расчетным толщинам должно быть приведено в технической

документации.

4.6. Сосуды

с противокоррозионным покрытием

При определении

расчетной толщины стенки элементов сосудов, работающих при температуре свыше

200 °C, толщину аустенитного наплавленного или

плакирующего защитного слоя, а также футеровки и аустенитной

центральной обечайки не учитывают.

5. Расчет

цилиндрических обечаек

5.1. Цилиндрические однослойные обечайки

5.1.1. Расчет

применим для цилиндрических обечаек при выполнении условия:

![]() . (4)

. (4)

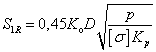

5.1.2.

Толщину цилиндрической однослойной обечайки вычисляют по формуле

![]() , (5)

, (5)

где

5.1.3. Расчетный

коэффициент толстостенности вычисляют по формуле

, (7)

, (7)

где ![]() - коэффициент прочности сварных швов.

- коэффициент прочности сварных швов.

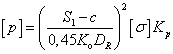

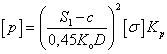

5.1.4. Допустимое

давление вычисляют по формуле

![]() , (8)

, (8)

где

![]() . (9)

. (9)

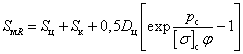

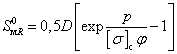

5.2.

Цилиндрические многослойные обечайки

5.2.1. Расчет

распространяется на цилиндрические многослойные обечайки с концентрическим и рулонированным расположением слоев.

5.2.2.

Исполнительная толщина стенки должна удовлетворять условию

![]() . (10)

. (10)

В рулонированной обечайке к расчетной толщине стенки

прибавляют толщину одного слоя.

5.2.3. Расчетную

толщину цилиндрической многослойной обечайки вычисляют по формуле

, (11)

, (11)

где

![]() . (12)

. (12)

- нулевое приближение величины

- нулевое приближение величины ![]() . (13)

. (13)

Точность расчета ![]() проверяют подстановкой

проверяют подстановкой ![]() вместо

вместо ![]() в формулу (12). Расчеты повторяют до получения

одинаковых значений

в формулу (12). Расчеты повторяют до получения

одинаковых значений ![]() с точностью 0,2 МПа.

с точностью 0,2 МПа.

5.2.4. Допустимое

давление вычисляют по формуле

![]() , (14)

, (14)

где

![]() , (15)

, (15)

. (16)

. (16)

5.2.5. При

определении толщины стенки или допустимого давления не учитывают наружный

кожух, изготовленный из материала с пределом текучести меньше значения

![]() , (17)

, (17)

где

![]() ;

;

![]() - повышенное давление опрессовки

(определяется по нормативному документу на изготовление).

- повышенное давление опрессовки

(определяется по нормативному документу на изготовление).

5.3.

Соединение цилиндрических обечаек

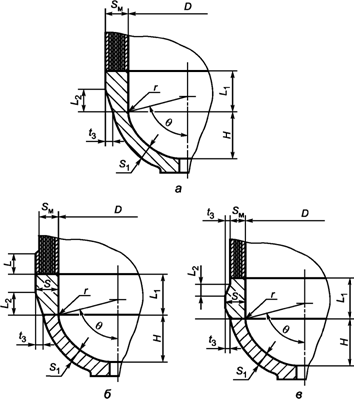

5.3.1. Соединение

однослойных обечаек между собой и с многослойными обечайками и многослойных

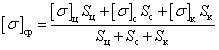

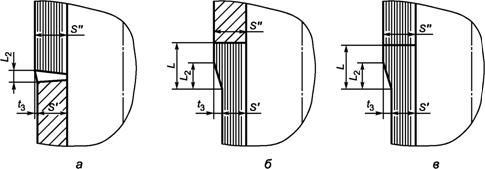

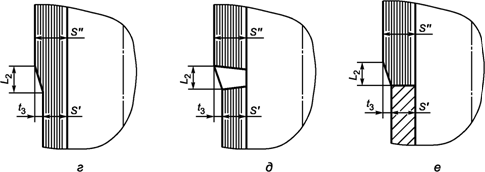

обечаек между собой рекомендуется выполнять в соответствии с рисунком 5.1.

Рисунок

5.1. Соединение цилиндрических обечаек

При этом следует

соблюдать условие

![]() . (18)

. (18)

5.3.2. При S''/S'

> 1,2 толщина более тонкой обечайки S' увеличивается до толщины S'' в

соответствии с рисунками 5.1 а, 5.1 б, 5.1 в. Толщину более тонкой многослойной

стенки увеличивают до величины S'' дополнительными слоями на длине

![]() . (19)

. (19)

При S''/S' <=

1,2 конический переход допускается выполнять за счет скоса более толстой

обечайки в соответствии с рисунками 5.1 г, 5.1 д, 5.1 е, 5.1 ж, 5.1 и, 5.1 к.

6. Расчет

днищ

6.1.

Кованые плоские отбортованные днища, сопряженные с однослойными обечайками

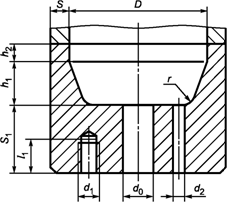

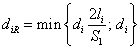

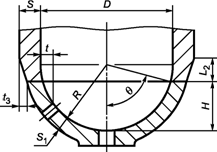

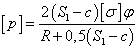

6.1.1. На рисунках

6.1 - 6.3 приведены конструктивные варианты плоских днищ.

Рисунок

6.1. Плоское днище с коническим переходом

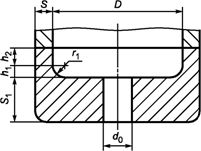

Рисунок

6.2. Плоское днище с радиусным переходом

Рисунок

6.3. Плоское днище с проточкой

6.1.2.

Расчет применим для днищ при выполнении условий:

![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() .

.

6.1.3. Толщину

днища с коническим и радиусным переходами, выполненными в соответствии с

рисунками 6.1, 6.2, вычисляют по формуле

![]() , (20)

, (20)

где

. (21)

. (21)

Для днищ с

отношением ![]() принимают

принимают ![]() ,

равным 1;

,

равным 1;

для днищ с

отношением ![]() поправочный коэффициент

поправочный коэффициент ![]() вычисляют по формуле

вычисляют по формуле

6.1.4. Расчетный

диаметр вычисляют по формулам:

- для днищ с

коническим и радиусным переходом (см. рисунки 6.1, 6.2):

![]() ; (23)

; (23)

- для днищ с

проточкой (см. рисунок 6.3):

![]() . (24)

. (24)

6.1.5. Допустимое

давление для днищ с коническим и радиусным переходами вычисляют по формуле

. (25)

. (25)

6.1.6. Расчет

плоского днища с проточкой применим при соблюдении следующих условий:

![]() ; (26)

; (26)

. (27)

. (27)

6.1.7. Толщину

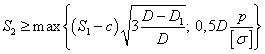

плоского днища с проточкой (см. рисунок 6.3) вычисляют по формулам:

![]() ; (28)

; (28)

. (29)

. (29)

Для днищ с

отношением ![]()

![]() ;

;

для днищ с

отношением ![]() поправочный коэффициент

поправочный коэффициент ![]() вычисляют по формуле (22).

вычисляют по формуле (22).

6.1.8. Допустимое

давление для плоского днища с проточкой вычисляют по формуле

. (30)

. (30)

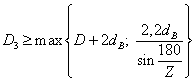

6.1.9. Коэффициент

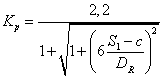

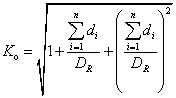

ослабления днища неукрепленными отверстиями ![]() для плоских днищ всех типов вычисляют по формуле

для плоских днищ всех типов вычисляют по формуле

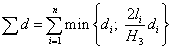

где n - число

отверстий, попадающих в рассматриваемое сечение;

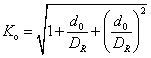

в случае одиночного

центрального отверстия - по формуле

Максимальная сумма

длин диаметров и хорд отверстий в наиболее ослабленном диаметральном сечении

днища (см. рисунок 6.4) вычисляют по формуле

![]() . (33)

. (33)

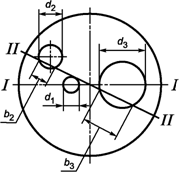

Рисунок 6.4.

Наиболее ослабленные

диаметральные

сечения днища

6.1.10. В случае

несквозного отверстия в формулы (31) и (32) подставляют значение расчетного

диаметра ![]() ,

определяемого с учетом глубины отверстия

,

определяемого с учетом глубины отверстия

. (34)

. (34)

6.1.11. В случае

ступенчатого отверстия при определении коэффициента ослабления днища

отверстиями в качестве расчетного диаметра принимают эквивалентный внутренний

диаметр ![]() ,

определяемый из условия равенства площади фасонного сечения f, вырезанной из

стенки днища, площади сечения

,

определяемый из условия равенства площади фасонного сечения f, вырезанной из

стенки днища, площади сечения ![]() , т.е.

, т.е.

![]() . (35)

. (35)

6.2. Выпуклые днища, сопряженные с однослойными обечайками

6.2.1. На рисунках

6.5, 6.6 приведены конструктивные варианты выпуклых днищ.

Рисунок

6.5. Сферическое днище

Рисунок

6.6. Эллиптическое днище

6.2.2. Расчет

применим для сферических и эллиптических днищ при соблюдении следующих условий:

а)

![]() ;

; ![]() ;

;

б) минимальное

расстояние ![]() от внутренней (наружной) поверхности днища до

резьбового гнезда для крепежного элемента должно быть не менее диаметра этого

гнезда

от внутренней (наружной) поверхности днища до

резьбового гнезда для крепежного элемента должно быть не менее диаметра этого

гнезда ![]() ;

;

в) угол между

нормалью к внутренней поверхности на краю днища и осью сосуда или аппарата ![]() .

.

6.2.3. В случае ![]() или

или ![]() конструктивное оформление зоны сопряжения

выполняют по рисунку 6.5 или 6.6 соответственно, при этом должно соблюдаться

условие

конструктивное оформление зоны сопряжения

выполняют по рисунку 6.5 или 6.6 соответственно, при этом должно соблюдаться

условие ![]() .

.

6.2.4. Толщину

выпуклого днища вычисляют по формуле

![]() , (36)

, (36)

где

![]() . (37)

. (37)

6.2.5. Если длина

цилиндрической отбортованной части h больше значения ![]() , то

толщина днища должна быть не меньше толщины обечайки, вычисленной по формуле

(6) при

, то

толщина днища должна быть не меньше толщины обечайки, вычисленной по формуле

(6) при ![]() для материала днища.

для материала днища.

6.2.6. Допустимое

давление вычисляют по формуле

. (38)

. (38)

6.2.7. Расчетный

радиус кривизны вычисляют по формуле

![]() , (39)

, (39)

для эллиптических

днищ с H = 0,25D R = D;

для полусферических

днищ с H = 0,5D R = 0,5D.

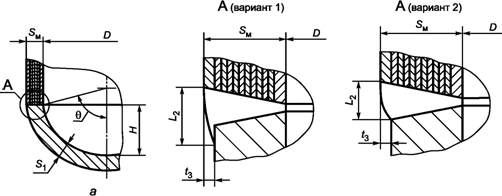

6.3. Выпуклые днища, сопряженные с многослойными обечайками

6.3.1. Выпуклые

днища, сопряженные с многослойными обечайками, следует выполнять в соответствии

с 6.2.

6.3.2. Сферические

днища с углом сегмента ![]() соединяются с многослойной обечайкой

непосредственно согласно рисунку 6.7 а или через однослойную вставку согласно

рисунку 6.8.

соединяются с многослойной обечайкой

непосредственно согласно рисунку 6.7 а или через однослойную вставку согласно

рисунку 6.8.

Рисунок

6.7. Выпуклые днища, сопряженные

с многослойной

обечайкой без вставки

Рисунок

6.8. Сферические днища

с углом сегмента ![]() , сопряженные

, сопряженные

с многослойной

обечайкой посредством вставки

6.3.3. Зону

перехода рекомендуется выполнять по одному из вариантов рисунка 6.7 а, при этом

следует соблюдать условие ![]() .

.

6.3.4. Принятая

толщина эллиптического днища высотой H, равной 0,25D, должна быть не менее ![]() .

.

6.3.5. Выпуклые

днища в виде сферического сегмента с углом ![]() соединяются с многослойной обечайкой

посредством однослойной цилиндрической вставки согласно рисунку 6.8.

соединяются с многослойной обечайкой

посредством однослойной цилиндрической вставки согласно рисунку 6.8.

6.3.6. Расчетную толщину

однослойной цилиндрической вставки для днищ в виде сферического сегмента с

углом ![]() определяют по 5.1 и принимают не менее

определяют по 5.1 и принимают не менее ![]() .

.

6.3.7. Длина

однослойной цилиндрической вставки в соответствии с рисунком 6.8 должна

удовлетворять требованию

![]() . (40)

. (40)

6.3.8. Зону

перехода от однослойной цилиндрической вставки к днищу выполняют согласно

рисунку 6.8, при этом следует соблюдать условие ![]() .

.

6.3.9. При ![]() (см. рисунок 6.8 б)

(см. рисунок 6.8 б) ![]() увеличивается до величины S дополнительными

слоями на длине

увеличивается до величины S дополнительными

слоями на длине

При ![]() допускается не вводить дополнительные слои.

При этом делается скос однослойной вставки (в соединении с многослойной

обечайкой) согласно рисункам 6.8 б, 6.8 в так, чтобы соблюдалось условие

допускается не вводить дополнительные слои.

При этом делается скос однослойной вставки (в соединении с многослойной

обечайкой) согласно рисункам 6.8 б, 6.8 в так, чтобы соблюдалось условие ![]() .

.

6.3.10. Радиусы

закругления r на рисунках 6.8 принимают в соответствии с 6.1.2.

6.3.11. Зону

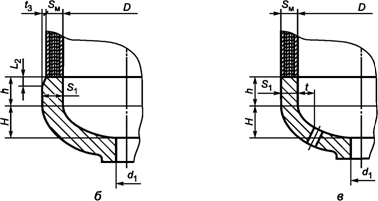

сопряжения эллиптического днища с многослойной обечайкой выполняют в

соответствии с рисунками 6.7 б, 6.7 в, 6.7 г, 6.7 д, при этом следует соблюдать

условия

![]() ,

, ![]() . (42)

. (42)

6.3.12. При ![]() ,

,

если ![]() ,

вводят дополнительные слои в соответствии с рисунком 6.7 г;

,

вводят дополнительные слои в соответствии с рисунком 6.7 г;

если ![]() , скос

, скос

![]() осуществляют за счет днища в соответствии с

рисунком 6.7 б.

осуществляют за счет днища в соответствии с

рисунком 6.7 б.

При ![]() соединение осуществляют со скосом многослойной

обечайки согласно рисунку 6.7 д.

соединение осуществляют со скосом многослойной

обечайки согласно рисунку 6.7 д.

7. Расчет

фланцев

7.1.

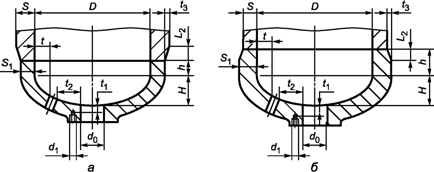

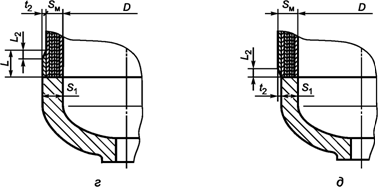

Условия применения расчетных формул

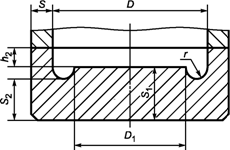

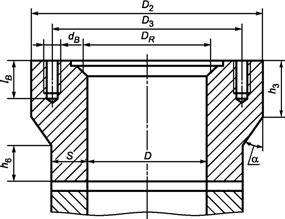

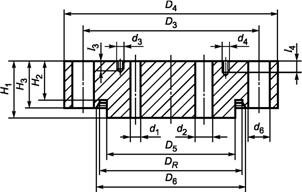

7.1.1. Расчет

распространяется на кованые фланцы, соединенные посредством сварки с

однослойной или многослойной цилиндрической обечайкой. Модель фланца приведена

на рисунке 7.1. Схема фланца, сопряженного с многослойной обечайкой, приведена

на рисунке 7.2.

Рисунок 7.1.

Кованый фланец

сопряженный с многослойной обечайкой

7.1.2. Размеры

фланца принимают исходя из следующих соотношений.

7.1.2.1. Диаметр

окружности центров шпилек вычисляют по формуле

. (43)

. (43)

Для затворов с

плоской металлической прокладкой должно также соблюдаться условие

![]() . (44)

. (44)

7.1.2.2. Наружный

диаметр фланца ![]() определяют из условия

определяют из условия

![]() . (45)

. (45)

7.1.2.3.

Рекомендуемый угол наклона образующей конической части фланца

![]() , (46)

, (46)

допускается

принимать

![]() . (47)

. (47)

Для радиуса

перехода от конической части фланца к цилиндрическому корпусу должно

выполняться условие

![]() . (48)

. (48)

7.1.2.4. Величины ![]() и

и ![]() определяют из условий:

определяют из условий:

- при ![]() :

:

![]() ,

, ![]() ; (49)

; (49)

- при ![]() :

:

![]() ,

, ![]() , (50)

, (50)

где ![]() определяют по нормативному документу на

резьбовые соединения.

определяют по нормативному документу на

резьбовые соединения.

7.1.2.5.

Исполнительная толщина S стенки цилиндрической части фланца, стыкуемой с

обечайкой корпуса, должна быть не менее ![]() ,

определяемой по 5.1.2, и толщины стыкуемой с фланцем обечайки.

,

определяемой по 5.1.2, и толщины стыкуемой с фланцем обечайки.

Для фланцев,

стыкуемых с многослойной обечайкой, при ![]() согласно рисунку 7.2 толщину обечайки в месте

стыка следует увеличить до толщины S путем дополнительной намотки слоев на

длине L, которую выбирают из формулы (41).

согласно рисунку 7.2 толщину обечайки в месте

стыка следует увеличить до толщины S путем дополнительной намотки слоев на

длине L, которую выбирают из формулы (41).

При ![]() допускается дополнительные слои не вводить, в

этом случае на фланце в месте стыка с многослойной обечайкой делается скос по

аналогии с оформлением зоны сопряжения выпуклого днища с обечайкой в

соответствии с 6.3 и рисунком 6.8 в.

допускается дополнительные слои не вводить, в

этом случае на фланце в месте стыка с многослойной обечайкой делается скос по

аналогии с оформлением зоны сопряжения выпуклого днища с обечайкой в

соответствии с 6.3 и рисунком 6.8 в.

7.2.

Поверочный расчет фланца

7.2.1. Условие

прочности фланца на изгиб в диаметральном сечении:

7.2.2. Изгибающий

момент относительно диаметрального сечения фланца вычисляют по формуле

![]() , (52)

, (52)

где ![]() ,

, ![]() ,

, ![]() определяют по ГОСТ 26303.

определяют по ГОСТ 26303.

Осевое усилие,

действующее на поперечное сечение стенки, вычисляют по формуле

Осевое усилие,

действующее на участок торца фланца, заключенный между внутренней поверхностью

сосуда и средней линией уплотнительной поверхности, вычисляют по формуле

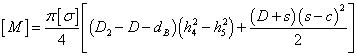

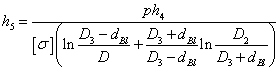

7.2.3. Допустимый

изгибающий момент вычисляют по формуле

, (55)

, (55)

где

![]() ; (56)

; (56)

, (57)

, (57)

где

![]() . (58)

. (58)

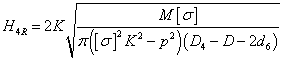

7.2.4. Допустимый

изгибающий момент для фланцев, стыкуемых с многослойной обечайкой, вычисляют по

формуле

![]() . (59)

. (59)

7.2.5. Если не

выполняется условие формулы (51), то необходимо увеличить высоту цилиндрической

части фланца или его наружный диаметр, после чего осуществить повторный расчет.

8. Расчет

крышек

8.1.

Плоские крышки

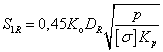

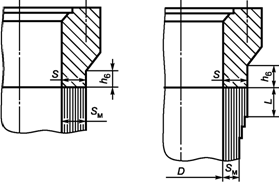

8.1.1. Схема

плоской крышки приведена на рисунке 8.1.

Рисунок 8.1. Схема

плоской крышки

8.1.2.

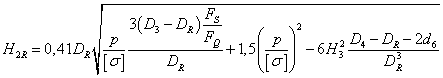

Предварительную расчетную толщину крышки ![]() вычисляют по формуле

вычисляют по формуле

, (60)

, (60)

где ![]() ,

, ![]() ,

, ![]() определяют по ГОСТ 26303;

определяют по ГОСТ 26303;

![]() - сумма хорд отверстий для наиболее

ослабленного диаметрального сечения в крышке, мм,

- сумма хорд отверстий для наиболее

ослабленного диаметрального сечения в крышке, мм,

в случае несквозных

отверстий  .

.

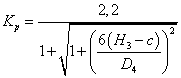

Для крышек с

отношением ![]() поправочный коэффициент

поправочный коэффициент ![]() ;

;

для крышек с

отношением ![]() поправочный коэффициент

поправочный коэффициент ![]() вычисляют по формуле

вычисляют по формуле

. (61)

. (61)

8.1.3. Уточненную

толщину крышки, вычисляют по формуле

![]() , (62)

, (62)

где

. (63)

. (63)

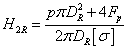

8.1.4. Минимальную

толщину крышки в месте расположения выточки под уплотнение (в случае применения

затвора с двухконусным кольцом) вычисляют по формуле

![]() , (64)

, (64)

где ![]() выбирают

выбирают ![]() из двух значений

из двух значений

и (65)

и (65)

. (66)

. (66)

Если значение

подкоренного выражения в формуле (66) меньше нуля, величину ![]() вычисляют по формуле (65).

вычисляют по формуле (65).

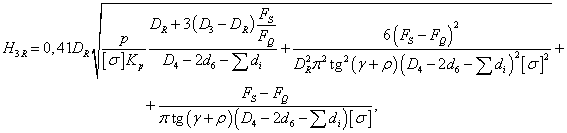

8.1.5. В случае

использования восьмигранного уплотнительного кольца расчетную толщину крышки

вычисляют по формуле

(67)

(67)

где ![]() ,

, ![]() ,

, ![]() ,

, ![]() ,

, ![]() определяют по [3] и [4], при этом согласно [3]

определяют по [3] и [4], при этом согласно [3]

![]() ,

, ![]() .

.

8.2.

Выпуклые сферические крышки

8.2.1. Условия

применения расчетных формул:

а) ![]() ;

;

б) ![]() ;

;

в) t >= 0,1D;

г) половина угла

сферического сегмента крышки ![]() принимают из интервала

принимают из интервала ![]() ;

;

д) температура

крышки до 200 °C без наружной теплоизоляции и свыше 200 °C при наличии

теплоизоляции всей наружной ее поверхности;

е) уплотнение - двухконусным кольцом или кольцом треугольного сечения.

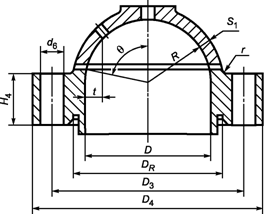

Расчетная модель

выпуклой сферической крышки приведена на рисунке 8.2.

Рисунок 8.2. Схема

конструкции выпуклой крышки

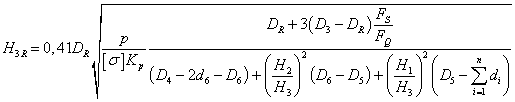

8.2.2. Толщину

стенки сферической части выпуклой крышки вычисляют по формуле

![]() , (68)

, (68)

где

![]() , (69)

, (69)

![]() - наименьшее из двух

значений: допустимого напряжения материала сферической части крышки и

допустимого напряжения материала фланца крышки при расчетной температуре.

- наименьшее из двух

значений: допустимого напряжения материала сферической части крышки и

допустимого напряжения материала фланца крышки при расчетной температуре.

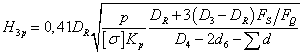

8.2.3. Расчетную

высоту фланца выпуклой крышки вычисляют по формуле

![]() , (70)

, (70)

где

; (71)

; (71)

![]() . (72)

. (72)

8.2.4. Расчетный

момент, действующий на фланцевое кольцо крышки, вычисляют по формуле

![]() , (73)

, (73)

где усилия ![]() и

и ![]() вычисляют по формулам (53) и (54);

вычисляют по формулам (53) и (54);

![]() ,

, ![]() ,

, ![]() определяются по ГОСТ 26303.

определяются по ГОСТ 26303.

Приложение А

(справочное)

РАСЧЕТНЫЕ

ХАРАКТЕРИСТИКИ ПРОЧНОСТИ

СТАЛЕЙ ПРИ

ПОВЫШЕННЫХ ТЕМПЕРАТУРАХ

Таблица А.1

┌───────────┬──────┬──────────┬───────────────────────────────┬───────────────────────────────┐

│Марка

стали│Макси-│Норма-

│ Предел текучести R ,

МПа, │ Временное сопротивление R , │

│ │маль- │тивная

│

p0,2 │ m │

│ │ная │характе- │

при температуре, °C │

МПа, при температуре, °C

│

│ │тол- │ристика │ │ │

│ │щина │прочности │ │ │

│ │заго- │при

темпе-│

│

│

│ │товки

│ратуре

│

│

│

│

│(лис- │20 °C

│

│ │

│ │та),

├──────┬───┼───┬───┬───┬───┬───┬───┬───┬───┼───┬───┬───┬───┬───┬───┬───┬───┤

│ │мм │R

,│R

,│100│200│300│400│450│475│500│560│100│200│300│400│450│475│500│560│

│ │ │ p0,2 │ m │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │ МПа │МПа│ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│20 │ 800 │ 167

│334│167│167│147│132│112│112│

- │ - │333│323│294│274│225│205│

- │ - │

│

├──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│ │ 300 │ 215

│410│206│196│177│157│135│130│

- │ - │410│402│392│373│350│325│

- │ - │

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│20К │ 500 │ 195

│390│177│167│157│147│147│142│

- │ - │410│402│392│373│350│325│

- │ - │

│

├──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│ │ 20

│ 250

│410│245│240│195│150│ - │ -

│ - │ - │420│410│380│360│340│ -

│ - │ - │

│

├──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┤ │

│ │ │

│ │ │

│

│ │ 40

│ 240

│410│235│230│190│145│ - │ -

│ - │ - │

│ │ │

│ │ │

│ │

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│20КА │ 500 │ 195

│390│177│167│157│147│147│142│

- │ - │ - │373│363│353│305│255│

- │ - │

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│22К │ 500 │ 215

│432│215│196│186│176│176│171│

- │ - │430│392│392│373│353│320│

- │ - │

│

├──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│ │ 70

│ 255 │432│ -

│216│191│176│176│171│ │

│430│392│392│373│353│320│ │

│

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│20ЮЧ │ 500 │ 215

│432│215│195│185│165│160│155│

- │ - │430│390│370│360│350│320│

- │ - │

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│10Г2 │ 500 │ 215

│432│ -

│210│200│185│165│155│ - │ - │ -

│410│390│360│320│300│ - │ - │

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│15ГС │ 350 │ 294

│490│294│275│226│167│150│145│

- │ - │461│441│412│392│312│300│

- │ - │

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│16ГС │ 400 │ 274

│451│274│255│226│167│150│145│

- │ - │451│441│412│392│312│300│

- │ - │

│

├──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│ │ 20

│ 315

│480│300│275│220│175│ - │ -

│ - │ - │480│460│420│400│ - │ -

│ - │ - │

│

├──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│ │ 32

│ 295

│470│280│265│205│165│ - │ -

│ - │ - │470│450│415│390│ - │ -

│ - │ - │

│

├──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│ │ 60

│ 285

│460│270│250│200│160│ - │ -

│ - │ - │450│430│410│380│ - │ -

│ - │ - │

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│09Г2С │ 500 │ 294

│451│280│255│206│186│175│170│

- │ - │441│432│383│373│355│345│

- │ - │

│

├──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│ │ 20

│ 325

│470│305│275│225│180│ - │ -

│ - │ - │480│460│425│390│ - │ -

│ - │ - │

│

├──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│ │ 32

│ 305

│460│285│260│215│170│ - │ -

│ - │ - │465│435│400│380│ - │ -

│ - │ - │

│

├──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│ │ 60

│ 285

│450│265│240│200│160│ - │ -

│ - │ - │440│420│400│380│ - │ -

│ - │ - │

│

├──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│ │ 80

│ 275

│440│260│235│195│155│ - │ -

│ - │ - │430│410│390│370│ - │ -

│ - │ - │

│

├──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│ │ 160 │ 265

│430│250│225│185│150│ - │ -

│ - │ - │420│400│380│360│ - │ -

│ - │ - │

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│10Г2С1 │

20 │ 335

│490│310│275│235│185│ - │ -

│ - │ - │490│470│425│400│ - │ -

│ - │ - │

│

├──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│ │ 32

│ 325

│470│300│265│220│180│ - │ -

│ - │ - │480│460│420│390│ - │ -

│ - │ - │

│

├──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│ │ 60

│ 325

│450│300│265│220│180│ - │ -

│ - │ - │460│450│410│380│ - │ -

│ - │ - │

│

├──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│ │ 160 │ 315

│440│275│245│200│165│ - │ -

│ - │ - │440│420│390│370│ - │ -

│ - │ - │

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│14ХГС │ 550 │ 314

│490│294│275│255│226│195│185│

- │ - │466│441│422│392│372│365│

- │ - │

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│12ХМ │ 300 │ 245

│470│245│240│220│200│190│190│190│190│470│440│420│390│380│370│355│315│

│

├──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│ │ 100 │ 245

│431│245│240│216│196│186│ -

│ - │ - │ - │430│ - │420│400│ -

│ - │ - │

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│15ХМ │ 300 │ 275

│530│275│275│265│215│200│200│200│200│530│520│500│500│491│470│422│380│

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│12МХ │ 300 │ 235

│412│235│230│225│205│200│ -

│ - │ - │402│392│383│353│314│ -

│ - │ - │

│

├──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│ │ 40

│ 220

│420│220│215│210│190│180│ -

│ - │ - │ - │ - │ - │ - │380│ -

│ - │ - │

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│12Х1МФ │ 400 │ 245

│470│245│245│216│196│196│177│167│150│461│451│441│422│392│392│392│305│

│

├──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│ │ 40

│ 295

│470│285│275│240│220│210│ -

│ - │ - │410│430│420│380│350│ -

│ - │ - │

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│30ХМА │ 350 │ 395

│615│373│323│323│314│294│385│

- │ - │595│555│540│530│471│450│

- │ - │

│

├──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│ │ 80

│ 650

│800│620│600│500│480│440│ -

│ - │ - │790│780│740│660│600│ -

│ - │ - │

│

├──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│ │ 200 │ 550

│700│540│520│500│450│420│ -

│ - │ - │680│660│640│600│560│ -

│ - │ - │

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│10Х2М │

50 │ 295

│450│240│230│216│206│196│186│

- │ - │ - │ - │400│ - │ - │ - │

- │ - │

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│08Г2СФБ │

5 │ 450

│600│420│385│350│ - │ - │ -

│ - │ - │585│570│550│ - │ - │ -

│ - │ - │

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│12ХГНМ │

4 │ 500

│700│490│475│450│390│350│ -

│ - │ - │685│670│650│630│ - │ -

│ - │ - │

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│12ХГНМФ │

4 │ 500

│700│490│475│450│390│350│ -

│ - │ - │685│670│650│630│ - │ -

│ - │ - │

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│15ХГНМФТ │

5 │ 450

│650│440│425│410│370│350│ -

│ - │ - │635│625│605│580│550│ -

│ - │ - │

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│10Х2ГНМ │

50 │ 470

│620│450│415│385│355│345│ -

│ - │ - │600│540│495│455│450│ -

│ - │ - │

│

├──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│ │ 80

│ 450

│580│440│400│375│345│340│ -

│ - │ - │560│512│480│445│440│ -

│ - │ - │

│

├──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│ │ 110 │ 420

│560│410│380│360│340│340│ -

│ - │ - │540│505│475│445│440│ -

│ - │ - │

│

├──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│ │ 240 │ 353

│490│345│330│300│290│290│ -

│ - │ - │480│435│400│390│390│ -

│ - │ - │

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│20Х2МА │ 550 │ 392

│539│378│348│304│260│240│220│216│

- │520│500│452│402│383│370│358│

- │

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│15Х5М │ 400 │ 216

│392│206│186│177│167│162│152│142│125│373│324│314│304│284│265│245│225│

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│22Х3М │ 550 │ 441

│589│417│392│343│294│270│256│241│

- │569│540│490│441│412│402│392│

- │

│

├──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│ │ 800 │ 392

│539│373│343│294│245│221│210│196│

- │525│490│441│392│368│351│334│

- │

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│15Х2МФА │ 400

│ 432

│539│422│412│402│395│395│380│363│

- │520│491│471│461│432│422│412│

- │

│

├──────┤ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │

│25Х2МФА │ 450

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│

│

├──────┤ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │

│25Х3МФА │ 600

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│18Х2МФА │ 400

│ 530

│638│520│500│490│490│481│471│461│

- │608│589│559│540│530│520│515│

- │

│

├──────┤ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │

│25Х2МФА │ 450

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│

│

├──────┤ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │

│25Х3МФА │ 600

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│15Х2НМФА │ 350

│ 500 │620│ -

│470│450│470│392│375│370│350│ -

│592│565│525│480│460│450│440│

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│10Х2М1А │ 300

│ 310

│490│310│285│260│225│220│205│195│185│490│450│400│360│340│310│275│265│

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│18Х3МВ │ 350 │ 441

│589│427│392│373│343│304│290│275│

- │564│540│515│490│461│430│402│

- │

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│20Х3МВФ │ 350

│ 667

│784│648│618│589│569│530│515│500│440│746│716│677│638│608│575│559│490│

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│38ХН3МФА │ 450

│ 638

│784│618│579│564│549│540│ -

│ - │ - │736│706│697│667│608│ -

│ - │ - │

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│08Х13 │

50 │ 373

│559│373│334│324│298│284│280│275│235│539│500│490│453│402│378│353│300│

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│12Х13 │

50 │ 373

│589│373│334│324│319│304│290│275│235│589│539│539│510│490│430│383│363│

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│20Х13 │ 200 │ 471

│628│451│417│363│363│343│330│324│280│

- │589│530│490│461│401│363│310│

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│30Х13 │ 300 │ 559

│696│539│520│500│441│427│420│417│380│

- │667│657│628│569│540│530│460│

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│08Х22Н6Т │ 1000 │ 343 │539│ -

│318│260│ - │ - │ - │ - │ - │ -

│ - │520│464│ - │ - │ - │ - │

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│08Х21Н6М2Т

│ 1000 │ 343

│539│ - │318│260│ - │ - │ -

│ - │ - │ - │ - │520│464│ - │ -

│ - │ - │

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│03Х17Н14М3

│ 1000 │ 176

│490│170│160│150│147│142│ -

│ - │ - │ - │480│450│425│400│ -

│ - │ - │

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│08Х18Н9Т │ 1000 │ 196

│490│186│172│157│147│142│137│132│132│132│470│440│420│420│400│390│390│

│08Х18Н10Т │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│

│08Х18Н12Т │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│

│12Х18Н10Т │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│

│10Х17Н13М2Т│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │

│10Х17Н13М3Т│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │

│08Х17Н15М3Т│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │

├───────────┼──────┼──────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┤

│ХН32Т │ 1000 │ 176

│470│165│165│160│160│155│155│155│150│150│460│430│410│395│385│370│360│

└───────────┴──────┴──────┴───┴───┴───┴───┴───┴───┴───┴───┴───┴───┴───┴───┴───┴───┴───┴───┴───┘

Приложение Б

(справочное)

КОЭФФИЦИЕНТЫ

ПРОЧНОСТИ СВАРНЫХ СОЕДИНЕНИЙ

Таблица Б.1

┌────────────────┬──────────────────────────┬───────────────┬─────────────┐

│ Тип сварного │

Способ сварки │ Метод,

объем │ Значение

│

│ соединения

│ в соответствии │

контроля │коэффициента

│

│ │с нормативными

документами│ и качество │прочности фи │

│ │ на изготовление │

сварного

│ │

│ │ │ соединения

│ │

├────────────────┼──────────────────────────┼───────────────┼─────────────┤

│Стыковое, │Ручная покрытыми │В

соответствии │ 1,0 │

│угловое,

│электродами; │с нормативными │ │

│тавровое с

│автоматическая под слоем

│документами на │

│

│полным

проваром │флюса; ручная, │изготовление │ │

│свариваемых │автоматическая, │ │ │

│кромок │механизированная

в среде │ │ │

│(двухстороннее; │аргона │ │ │

│с

подваркой

│

│ │ │

│корня

шва) │ │ │ │

├────────────────┼──────────────────────────┤

├─────────────┤

│Стыковое │Электрошлаковая │ │ 1,0

│

├────────────────┼──────────────────────────┤ ├─────────────┤

│Стыковое, │Ручная покрытыми │ │ 0,9

│

│угловое,

│электродами;

│ │ │

│тавровое,

│автоматическая под слоем

│ │ │

│доступное сварке│флюса по

ручной подварке; │ │ │

│только

с одной │ручная,

автоматическая, │ │ │

│стороны │механизированная

в среде │ │ │

│ │аргона │ │ │

├────────────────┼──────────────────────────┤

├─────────────┤

│Стыковое

на │Ручная покрытыми │ │ 0,9

│

│остающейся │электродами; │ │ │

│металлической

│автоматическая под слоем

│ │ │

│подкладке │флюса; ручная, │ │ │

├────────────────┤автоматическая, │ ├─────────────┤

│Стыковое,

│механизированная в среде

│ │ 0,8

│

│выполняемое на

│аргона

│ │ │

│флюсовой, │ │ │ │

│керамической

или│ │ │ │

│медной

подушке │ │ │ │

│без

подварки

│

│ │ │

├────────────────┤ │ ├─────────────┤

│Угловое, │ │ │ 0,8

│

│тавровое

с │ │ │ │

│конструктивным │ │ │ │

│зазором, │ │ │ │

│нахлесточное

│

│ │ │

├────────────────┤ │ ├─────────────┤

│Конструктивная,

│ │ │ 1,0

│

│технологическая

│

│ │ │

│перлитная │ │ │ │

│наплавка

на

│

│ │ │

│перлитные │ │ │ │

│элементы

сосудов│

│ │ │

├────────────────┤ │ ├─────────────┤

│Конструктивная,

│ │ │ 0,9

│

│технологическая

│

│ │ │

│аустенитная

│

│ │ │

│наплавка

на

│

│ │ │

│перлитные │ │ │ │

│элементы

сосудов│

│ │ │

└────────────────┴──────────────────────────┴───────────────┴─────────────┘

БИБЛИОГРАФИЯ

[1]

Нормативный документ межотраслевого применения по вопросам промышленной

безопасности и охраны недр ПБ 03-584-03. Правила проектирования, изготовления и

приемки сосудов и аппаратов стальных сварных

[2]

Нормативный документ межотраслевого применения по вопросам промышленной

безопасности и охраны недр ПБ 03-576-03. Правила устройства и безопасной

эксплуатации сосудов, работающих под давлением

[3]

Руководящий документ РД 26-01-168-88. Уплотнения неподвижные металлические для

сосудов и аппаратов на давление свыше 10 до 100 МПа (свыше 100 до 1000 кгс/см2). Методика расчета на прочность и плотность

[4]

Отраслевой стандарт ОСТ 26-01-86-88. Уплотнения неподвижные металлические для

сосудов и аппаратов на давление свыше 10 до 100 МПа (свыше 100 до 1000 кгс/см2). Типы. Конструкции и размеры. Технические требования.

Правила приемки. Методы контроля.

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2026

. (22)

. (22) , (31)

, (31) . (32)

. (32)