Утверждены

Минмонтажспецстроем

СССР

6 октября 1981 года

ВЕДОМСТВЕННЫЕ СТРОИТЕЛЬНЫЕ НОРМЫ

ИНСТРУКЦИЯ

ПО ИЗГОТОВЛЕНИЮ И МОНТАЖУ

ВЕРТИКАЛЬНЫХ ЦИЛИНДРИЧЕСКИХ РЕЗЕРВУАРОВ

ВСН 311-81

Срок введения

1 января 1982 года

Внесены институтами

Гипронефтеспецмонтаж, ВНИИмонтажспецстрой, Промстальконструкция.

Утверждены

заместителем Министра монтажных и специальных строительных работ СССР К.К.

Липодат 6 октября 1981 г.

Взамен ВСН

311-73/ММСС СССР.

Настоящая

инструкция распространяется на изготовление и монтаж рулонным и полистовым

методами вертикальных цилиндрических резервуаров для нефти и нефтепродуктов объемом

до 50000 м3.

Инструкция

разработана институтом Гипронефтеспецмонтаж Минмонтажспецстроя СССР при участии

институтов ВНИИмонтажспецстрой и Промстальконструкция с использованием

материалов Гипроспецлегконструкции. Она учитывает: типовые проекты резервуаров,

разработанные ЦНИИПроектстальконструкцией; технологию изготовления сварных

рулонируемых полотнищ, разработанную институтами электросварки им. Е.О. Патона,

ВНИИмонтажспецстрой, Гипронефтеспецмонтаж и Гипромонтажиндустрия; типовые

проекты производства работ по монтажу, разработанные институтами

Гипронефтеспецмонтаж и Промстальконструкция; требования соответствующих

строительных норм, правил и государственных стандартов.

При разработке

инструкции учтен опыт изготовления и монтажа резервуаров из рулонируемых

конструкций, в том числе резервуара объемом 50000 м3 с плавающей крышей на

Московском нефтеперерабатывающем заводе и 12 резервуаров объемом 50000 м3,

смонтированных методом полистовой сборки.

С введением в

действие настоящей инструкции утрачивают силу "Указания по изготовлению и

монтажу вертикальных цилиндрических резервуаров для нефти и

нефтепродуктов", ВСН 311-73/ММСС СССР.

Составители: И.С.

Гольденберг, Е.Т. Кузнецов, А.И. Шитиков, Б.В. Поповский, Г.А. Ритчик, Г.С.

Чолоян, В.М. Григорьев, В.Н. Нищев, Е.С. Резниченко.

1. ОБЩИЕ

ПОЛОЖЕНИЯ

1.1. Настоящая

инструкция распространяется на изготовление и монтаж стальных вертикальных

цилиндрических резервуаров для хранения нефти и нефтепродуктов объемом от 100

до 50000 м3 (с высотой стенки до 18 м включительно).

В качестве основного

метода сооружения резервуаров принят метод рулонирования, при котором стенки,

днища, центральные части плавающих крыш и понтонов изготовляют и поставляют на

монтажную площадку в виде рулонированных полотнищ, а покрытия, короба понтонов

и плавающих крыш, кольца жесткости и другие конструкции - укрупненными

элементами.

Изготовление и

монтаж резервуаров полистовым методом производят при соответствующем

технико-экономическом обосновании.

1.2. Изготовление и

монтаж резервуарных конструкций необходимо производить с соблюдением правил

техники безопасности и охраны труда, предусмотренных главой СНиП по технике

безопасности в строительстве, правил устройства и безопасной эксплуатации

грузоподъемных кранов, а также правил Госгортехнадзора, "Правил пожарной

безопасности при производстве строительно-монтажных работ" и "Правил

пожарной безопасности при производстве сварочных и других огневых работ на

объектах народного хозяйства", утвержденных ГУПО МВД СССР.

1.3. Настоящая

инструкция является обязательным руководством при составлении проектов

производства работ, изготовлении и монтаже резервуаров для нефти и

нефтепродуктов.

2.

МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ДЛЯ ИЗГОТОВЛЕНИЯ

РЕЗЕРВУАРНЫХ

КОНСТРУКЦИЙ

Сталь

2.1. Качество и

марки сталей, из которых изготовляют конструкции резервуаров, должны

соответствовать указаниям проекта, а также требованиям соответствующих

строительных норм и правил стандартов и технических условий и удостоверяться

сертификатами заводов-поставщиков.

2.2. Замена марок

стали и отступления от дополнительных гарантий, указанных в проекте,

допускаются только по согласованию с организацией, разработавшей чертежи КМ.

2.3. Сталь,

предназначенная для изготовления резервуаров, должна быть рассортирована,

замаркирована, сложена по профилям, маркам и перед подачей в производство

выправлена, очищена от окалины, ржавчины, масла, влаги, снега, льда и других

загрязнений.

Примечание. При

отсутствии на заводах-изготовителях дробеметных установок допускается подача

металлопроката в производство без удаления окалины.

2.4. Сталь должна

храниться в закрытом помещении, защищенном от атмосферных осадков и

загрязнений, в устойчивых штабелях высотой не более 1,5 м. Штабеля укладывают

на стеллажи или плоские подкладки. Соприкосновения стали с грунтом или полом

быть не должно. Между штабелями оставляют проходы шириной не менее 1 м.

2.5. Листовую сталь

следует хранить в штабелях пакетами толщиной до 50 мм. Между пакетами по одной

вертикали должны быть проложены деревянные прокладки. Высота прокладок должна

обеспечивать свободную строповку пакета металла. Расстояние между ними

устанавливают из условия исключения остаточных прогибов. Длина прокладки не

должна быть меньше ширины штабеля и не должна превышать его ширину более чем на

200 мм.

Сварочные

материалы

2.6. Качество и

марки сварочных материалов, применяемых в соответствии с проектом при

изготовлении конструкций резервуаров, должны удовлетворять требованиям

соответствующих стандартов и технических условий и удостоверяться сертификатами

(паспортами) заводов-изготовителей; в виде исключения допускается удостоверять

качество и марки лабораторными испытаниями в соответствии с требованиями,

установленными стандартами.

2.7. Хранение

основных сварочных материалов (покрытых электродов, сварочной проволоки, флюса)

должно соответствовать требованиям ГОСТ 9466-75, ГОСТ 2246-70*, ГОСТ 9087-81 и

соответствующих технических условий.

2.8. Перед

применением электродную проволоку следует очистить от грязи, технологической и

консервирующей смазки, ржавчины. Применение неочищенной проволоки не разрешается.

Очистку производят при перемотке (укладке) проволоки в кассеты сварочного

автомата или полуавтомата.

2.9. Порошковую

проволоку перед сваркой прокаливают в режиме, указанном в паспорте

завода-изготовителя.

2.10. Перед

применением сварочный флюс должен быть просушен в печах и просеян для удаления

пыли. Режимы сушки устанавливают в соответствии с указаниями сертификата

(паспорта) завода-изготовителя.

2.11. Для сварки

конструкций следует использовать сварочный углекислый газ 1 и 2 сортов или

пищевую углекислоту (углекислый газ) по ГОСТ 8050-76*. Применять техническую

углекислоту запрещается.

2.12. Устройство,

содержание, маркировку, хранение и транспортирование пустых и наполненных

сжиженным углекислым газом баллонов производят в строгом соответствии с

правилами устройства и безопасной эксплуатации сосудов, работающих под

давлением, утвержденных Госгортехнадзором.

2.13. Хранить

электроды дольше срока, указанного в сертификате (паспорте)

завода-изготовителя, не разрешается.

Применение

электродов, срок хранения которых истек, допускается только после подтверждения

их качества путем проведения лабораторных исследований и испытаний в

соответствии с требованиями ГОСТ 9466-75.

Перед применением

все электроды должны быть подвергнуты сушке (прокалке) по режиму, указанному в

паспорте завода-изготовителя.

2.14. На рабочее

место сварщика флюс, электроды или порошковые проволоки должны подаваться

только в просушенном или прокаленном состоянии непосредственно из прокалочной

или резервной печи в количестве, необходимом для работы в одной смене, а при

сварке стали класса С60/45 для работы в течение двух часов. У рабочего места

электроды, порошковые проволоки и флюс необходимо хранить в условиях,

исключающих увлажнение.

3. ИЗГОТОВЛЕНИЕ РЕЗЕРВУАРНЫХ КОНСТРУКЦИЙ

Подготовка

металла

3.1. Погрузку,

разгрузку и транспортирование стали необходимо осуществлять таким образом,

чтобы исключить возможность повреждения кромок профилей или листов и получения

ими остаточных прогибов в результате пластических деформаций, вызванных

неправильной строповкой.

Стропы должны

обеспечивать надежное закрепление перемещаемого металла, а их крепление к

металлу не должно приводить к образованию вмятин, заминов и других дефектов на

кромках металла.

3.2. Захватывать

пакеты листов при погрузке со склада и в других случаях необходимо с помощью

четырехветвевых стропов, имеющих захваты с широким зевом. Захватывать отдельные

листы при межоперационных транспортировках следует электромагнитными и

вакуумными захватами, а также другими способами, исключающими повреждения

кромок и остаточные прогибы листов.

Строповка пакетов и

отдельных листов одноветвевым или двухветвевым стропом запрещается.

3.3.

Межоперационное транспортирование металла в цехах следует осуществлять в

контейнерах или по конвейеру.

3.4. Разметку

следует производить с помощью рулеток, соответствующих точности второго класса

по ГОСТ 7502-80, и металлических измерительных линеек по ГОСТ 427-75. При

разметке необходимо учитывать технологические припуски на механическую

обработку, усадку от сварки и другие припуски, указываемые в чертежах КМД или

технической документации.

3.5. Правка

стали в холодном состоянии должна производиться способами, исключающими

образование вмятин, забоин и других повреждений на поверхности стали.

Правка листовой

стали должна осуществляться в холодном состоянии на 11 - 13-валковых

листоправильных машинах.

3.6. Радиус

кривизны деталей в расчетных элементах при правке и гибке в холодном состоянии

на вальцах и прессах не должен быть меньше, а стрела прогиба не должна быть

больше величин, приведенных в табл. 1.

Таблица 1

┌────────────────┬───────┬───────┬────────────────────┬────────────────────┐

│ Виды проката

│ Эскиз │Относи-│

При гибке │ При правке │

│ │ │тельно

├─────────┬──────────┼─────────┬──────────┤

│ │ │оси │

ро │ f

│ ро │

f │

├────────────────┼───────┼───────┼─────────┼──────────┼─────────┼──────────┤

│ │ │ │ │ 2

│ │ 2

│

│Листовая │Рисунок│ x-x

│25 дельта│ l │50 дельта│ l

│

│универсальная

и │ │ │ │----------│ │----------│

│полосовая

сталь.│ │ │ │200 дельта│ │400 дельта│

│Универсальная

и │ │ │ │ │ │ │

│полосовая

сталь │ │ │ │ │ │ 2

│

│(саблевидность)

│ │ y-y

│ - │

- │ -

│ l │

│ │ │ │ │ │ │----------│

│ │ │ │ │ │ │800 дельта│

├────────────────┼───────┼───────┼─────────┼──────────┼─────────┼──────────┤

│ │ │ │ │ 2

│ │ 2

│

│ Уголок

│Рисунок│ x-x │

45b │ l

│ 90b │

l │

│ │ │ │ 1

│ ----- │

1 │ -----

│

│ │ │ │ │ 360b

│ │ 720b

│

│ │ │

│ │ 1

│ │ 1

│

│ │ │ │ │ │ │ │

│ │ │ │ │ 2

│ │ 2

│

│ │ │

y-y │ 45b

│ l │

90b │ l

│

│ │ │ │ 2

│ ----- │

2 │ -----

│

│ │ │ │ │ 360b

│ │ 720b

│

│ │ │ │ │ 2

│ │ 2

│

├────────────────┼───────┼───────┼─────────┼──────────┼─────────┼──────────┤

│ │ │ │ │ 2

│ │ 2

│

│ Швеллер

│Рисунок│ x-x │

25h │ l

│ 50h │

l │

│ │ │ │ │ ----

│ │ ----

│

│ │ │ │ │ 200h

│ │ 400h

│

│ │ │ │ │ │ │ │

│ │ │ │ │ 2 │ │ 2

│

│ │ │

y-y │ 45b

│ l │

90b │ l

│

│ │ │ │ │ ----

│ │ ----

│

│ │ │ │ │ 360b

│ │ 720b

│

├────────────────┼───────┼───────┼─────────┼──────────┼─────────┼──────────┤

│ │ │ │ │ 2

│ │ 2

│

│ Двутавр

│Рисунок│ x-x │

25h │ l

│ 50h │

l │

│ │ │ │ │ ----

│ │ ----

│

│ │ │ │ │ 200h

│ │ 400h

│

│ │ │ │ │ │ │ │

│ │ │ │ │ 2 │ │ 2

│

│ │ │

y-y │ 25b

│ l │

50b │ l

│

│ │ │ │ │ ----

│ │ ----

│

│ │ │ │ │ 200b

│ │ 400b

│

├────────────────┼───────┼───────┼─────────┼──────────┼─────────┼──────────┤

│ Труба

│Рисунок│ - │

30d │ -

│ 60d │

- │

│ │ │ │ │ │ │ │

└────────────────┴───────┴───────┴─────────┴──────────┴─────────┴──────────┘

Примечания. 1. l -

длина погнутой части; ![]() - толщина листа; b и h - соответственно ширина

и высота профиля; d - диаметр трубы.

- толщина листа; b и h - соответственно ширина

и высота профиля; d - диаметр трубы.

2. Минимальный

радиус кривизны ![]() при гибке листовых деталей, воспринимающих

статическую нагрузку, может быть принят равным 12,5

при гибке листовых деталей, воспринимающих

статическую нагрузку, может быть принят равным 12,5![]() .

.

3. Формулы для

определения стрелы прогиба f при правке и гибке стали действительны при длине

хорды, не превышающей 1,5![]() .

.

При меньших

радиусах кривизны правка и гибка должны производиться в горячем состоянии.

Допускаемые

отклонения при гибке и правке не должны превышать величин, приведенных в табл.

2.

──────────────────────────────────────────┬───────────────────────

Наименование отклонения │ Допускаемая величина

│ отклонения, мм

──────────────────────────────────────────┼───────────────────────

1 │ 2

──────────────────────────────────────────┴───────────────────────

1. Искривление деталей

Зазор

между листом и стальной линейкой 1,5

длиной

1 м

То

же (для настила щитов покрытия)

20,0

Зазор

между натянутой струной и обушком

0,001L , но не более 10

уголка,

полкой или стенкой швеллера

и

двутавра (длина элемента L)

2. Отклонение линий кромок листовых

деталей от теоретического очертания:

при сварке встык 2 <*>

при сварке внахлестку, в тавр и в угол 5 <*>

3. Отклонения при гибке

Просвет

между шаблоном длиной (по дуге)

1,5

м и поверхностью свальцованного листа,

полкой

или обушком профиля согнутого:

в холодном состоянии 2

в горячем состоянии 3

Эллиптичность

(разность диаметров)

окружности

в габаритных листовых

конструкциях

(диаметр окружности Д):

вне стыков 0,005Д

в монтажных стыках 0,003Д

4. Деформации отправочных элементов

Перекос

и грибовидность полок (Дельта)

таврового

и двутаврового

сечения:

в стыках и местах примыкания 0,005В

в прочих местах 0,01В

Винтообразность

элементов 0,01L, но не

более 10

(длина

элемента L)

Выпучивание

стенок балок

(высота

стенок h):

с вертикальными ребрами жесткости 0,006h

без вертикальных ребер жесткости 0,003h

Стрела

прогиба элементов

1/750L, но не более 15

(длина

элемента L)

--------------------------------

<*> В

соответствии с допусками на зазоры по ГОСТ 5264-80, ГОСТ 8713-79, ГОСТ

14771-76, но не более указанных в данной таблице.

Ступени на кромках

и пределах допускаемых отклонений должны быть устранены зачисткой.

3.7. Гибка

и правка деталей из стали классов до С46/33 включительно в горячем состоянии

должны производиться после нагрева до температуры 900 - 1000 °C, а из стали

классов С52/40 и С60/45, поставляемой в нормализованном состоянии, - до

температуры 900 - 950 °C; обработка должна прекращаться при температуре ниже

700 °C. Скорость охлаждения деталей после правки и гибки должна исключать

закалку, коробление, появление трещин и надрывов. Термически улучшенную сталь

нагревать до температуры выше 700 °C запрещается. Запрещается правка стали путем

наплавки валиков дуговой сваркой.

3.8. Внутренние

радиусы закругления листовых деталей из углеродистой стали при гибке их на

кромкогибочных прессах должны быть не менее 1,2 толщины стали для конструкций,

воспринимающих статическую нагрузку, и 2,5 толщины стали для конструкций,

воспринимающих динамическую нагрузку, а из низколегированной стали - на 50%

больше, чем из углеродистой. Внутренние радиусы закруглений в стали класса

С60/45 должны быть не менее трех толщин стали. В деталях из низколегированной стали

классов до С60/45 включительно до гибки следует прострогать кромки,

пересекающие линии сгиба, и удалить заусенцы.

3.9. Для придания

листам прямоугольной формы с заданными размерами производится обработка кромок.

Размеры листов после обработки должны удовлетворять следующим допускаемым

отклонениям:

а) для ширины листа

- +/- 0,5 мм;

б) для длины листа

- +/- 1,0 мм;

в) разность длин

диагоналей - не более 3 мм;

г) угол между

плоскостью листа и плоскостями обработанных кромок - 90° +/- 1.

3.10. Кромки листов

должны обрабатываться, как правило, строжкой или фрезерованием. Допускается

огневая резка кромок (кислородная, плазменная и др.), а также обработка

поперечных кромок резкой на гильотинных ножницах, продольных - на дисковых,

если получаемые размеры листов укладываются в приведенные выше допуски, а форма

и качество кромок удовлетворяют требованиям главы СНиП о правилах производства

и приемки работ для металлических конструкций и ГОСТ 8713-70.

3.11. При

подготовке листового проката из стали класса С60/45 (марки 16Г2АФ) для сборки

полотнищ требуется зачистка до металлического блеска поверхности листов на

ширину не менее 30 мм в местах расположения швов.

3.12. Резку деталей

необходимо производить на ножницах, пилах трения, зубчатых пилах, а также при

помощи автоматов и полуавтоматов для кислородной и плазменной резки и другими

способами огневой резки.

Если нельзя

применить механизированные способы огневой резки, как исключение, разрешается

применять ручную газокислородную резку или воздушно-дуговую и кислородно-дуговую

резку.

3.13. При

температуре окружающего воздуха ниже -15 °C кислородную резку обрабатываемых в

дальнейшем механическими способами кромок деталей из низколегированной стали

следует производить с подогревом металла в зоне реза до 100 °C.

3.14. Кромки

деталей, не подлежащие сварке или не полностью проплавляемые при сварке, после

механизированных и ручных способов огневой резки должны быть очищены или

обработаны в соответствии с требованиями главы СНиП о правилах производства и

приемки работ металлических конструкций.

3.15. Кромки

деталей, работающих на растяжение, из низколегированной стали всех толщин и из

углеродистой стали толщиной свыше 10 мм, а также кромки всех расчетных деталей

в конструкциях, возводимых или эксплуатируемых в районах с расчетной

температурой ниже -40 °C и до -65 °C включительно, после резки на ножницах

подлежат механической обработке в соответствии с требованиями главы СНиП о

правилах производства и приемки работ металлических конструкций.

3.16. При обработке

кромок под сварку допускается применение резки (без последующей обработки)

способами, обеспечивающими соблюдение допусков на размеры и форму подготовки

кромок, при этом отклонения прямолинейных кромок от проектного очертания

определяются допусками на зазоры, установленными ГОСТ 5264-80, ГОСТ 8713-79 и

ГОСТ 14771-76.

Сборка

3.17. Сборку,

сварку и рулонирование полотнищ стенок и днищ резервуаров осуществляют на

специальных двухъярусных механизированных станах или стендах со сборкой и

первоначальной сваркой полотнищ на верхнем ярусе.

3.18. Сборку

полотнищ на станах осуществляют механизированным способом без прихваток.

Свариваемые встык листы точно устанавливают относительно друг друга и

удерживают в таком положении в процессе сварки посредством прижимов.

3.19. Сборку

полотнищ на стендах осуществляют с помощью прихваток.

Настил яруса

стенда, на котором производится сборка полотнищ, должен быть выверен в

горизонтальной плоскости и не иметь неровностей (выпучин, вмятин, наплавленного

металла), затрудняющих сборку полотнищ.

3.20. Листы на

сборку подают в контейнерах, а раскладку их производят траверсой с

электромагнитными или вакуумными захватами.

3.21. Сборку

очередной секции полотнища начинают с нижнего пояса. Листы нижнего пояса

выкладывают по специальным упорам, обеспечивающим перпендикулярность нижней

кромки полотнища осям кантовочного и намоточного барабанов и предотвращение

образования выступов кромок в поперечных (вертикальных) стыках полотнища.

Выступ одной секции относительно другой по нижней кромке полотнища не должен

превышать 2 мм (рис. 1).

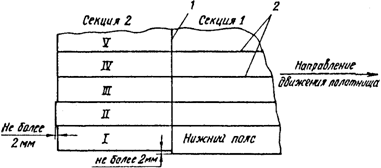

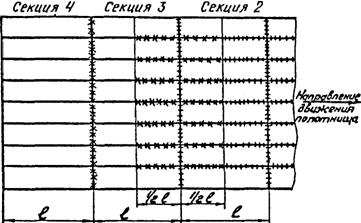

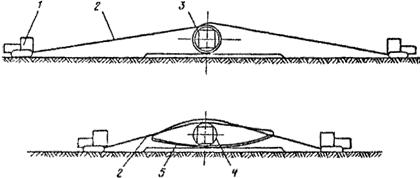

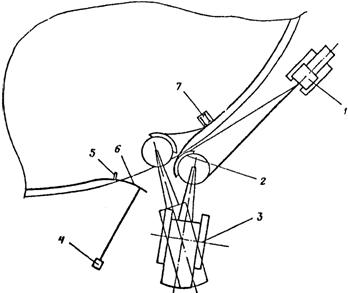

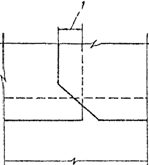

Рис. 1.

Схема сборки полотнища:

1 - поперечный

стык; 2 - продольные стыки

3.22. При сборке

листов встык зазор между кромками по условиям автоматической сварки под флюсом

не должен превышать 2 мм, а превышение одной кромки над другой (депланация) при

равной толщине листов не должно быть более 10% толщины стыкуемых листов, при

разной толщине - более разности толщин двух стыкуемых листов плюс 10% толщины

более тонкого из листов.

Смещение осей

стыков в местах пересечения поперечных (вертикальных) и продольных

(горизонтальных) швов полотнища не должно быть более 2 мм.

3.23. В процессе

сборки полотнища контролируют его ширину и прямолинейность задней кромки

секции, которая не должна иметь уступов более 2 мм (см. рис. 1).

3.24. Листы,

собранные в секции, соединяются между собой прихватками. Длина прихваток не

менее 50 мм, расстояние между ними 200 - 500 мм в зависимости от толщины

собираемых листов. Прихватки не должны иметь подрезов и незаплавленных

кратеров.

Прихватки выполняют

покрытыми электродами, обеспечивающими качество наплавленного металла,

аналогичное качеству металла сварных соединений.

Диаметр электродов

не должен превышать 4 мм.

3.25. Соединять

полотнища на механизированных стенах следует при помощи прихваток, выполняемых

сварочными автоматами в местах продольных швов, а также у нижних и верхних

кромок этих полотнищ.

Соединять отдельные

полотнища между собой на стендах следует с интервалом не более 1 м при помощи

полос шириной 100 мм, толщиной 4 - 8 мм (рис. 2). Полотнища днища соединяются

между собой или с полотнищами стенки полосами различной длины.

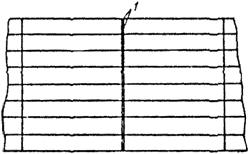

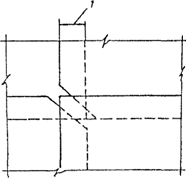

а

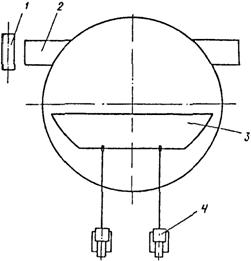

б

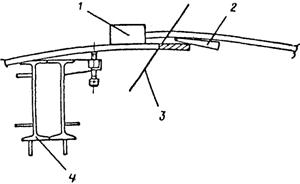

Рис. 2. Схема

соединения полотнищ:

а - на

механизированном стане;

б - на обычном

двухъярусном стенде;

1 - прихватки,

выполняемые сварочным автоматом;

2 - соединительные

планки

Смещение нижних

кромок соседних полотнищ относительно друг друга не должно превышать 10 мм.

3.26. Сборку щитов

покрытий, коробов плавающих крыш (понтонов), колец жесткости и других элементов

стальных резервуаров следует производить в кондукторах или на стеллажах в

условиях, обеспечивающих высокое качество сборки.

Соединять детали

при сборке можно с помощью прихваток, стяжных приспособлений или зажатием в

кондукторах. При кантовке собранных элементов, а также при их транспортировании

необходимо принять меры, обеспечивающие сохранение геометрических форм,

заданных им при сборке.

3.27. Прихватки при

сборке конструкций следует выполнять сварочными материалами тех же марок, какие

используются при сварке конструкций. Требования к качеству прихваток такие же,

как и к сварным швам. Прихватки должны выполнять рабочие, имеющие право на

производство сварочных работ и соответствующие удостоверения.

Сборочные прихватки

для сварки в углекислом газе выполняют электродами или сваркой в углекислом

газе.

Размеры сечения

прихваток должны быть минимально необходимыми для обеспечения их расплавления

при наложении швов проектного сечения. Наложение швов поверх прихваток

допускается только после зачистки их от шлака, а мест сварки - от брызг.

Прихватки, в которых обнаружены трещины или другие дефекты, удаляют шлифовальными

машинками и выполняют вновь.

3.28. При сборке

элементов резервуарных конструкций под сварку между свариваемыми кромками

деталей необходимо обеспечить следующие зазоры: для ручной электродуговой

сварки - по ГОСТ 5264-80, для автоматической и полуавтоматической сварки под

флюсом - по ГОСТ 8713-79 и для сварки в углекислом газе - по ГОСТ 14771-76.

Сварка при

изготовлении резервуарных конструкций

3.29. Сварка

резервуарных конструкций или их отдельных узлов должна производиться только

после проверки правильности их сборки.

3.30. Сварка

резервуарных конструкций должна выполняться преимущественно

высокопроизводительными способами: автоматической и полуавтоматической сваркой

под флюсом и в защитных газах, самозащитной проволокой и др.

3.31. Сварку

резервуарных конструкций следует производить по заранее разработанному и

систематически контролируемому технологическому процессу, устанавливающему

последовательность сборочно-сварочных работ, способы сварки, порядок наложения

швов и режимы сварки, диаметры и типы электродов, диаметры и марки электродной

проволоки, требования к другим сварочным материалам.

Технологический

процесс должен предусматривать операции, обеспечивающие геометрические размеры

швов и механические свойства соединений в соответствии с требованиями

действующих нормативных документов и проектов.

3.32. Сварка должна

производиться при стабильном режиме, установленном технологическим процессом, с

допускаемыми отклонениями силы тока и напряжения дуги - +/- 5%.

3.33. Ручная

электродуговая сварка должна производиться электросварщиками, имеющими

удостоверения, выданные им в соответствии с правилами аттестации сварщиков,

утвержденными Госгортехнадзором СССР.

Автоматическая и

полуавтоматическая сварка должна производиться сварщиками, прошедшими обучение

и получившими об этом соответствующие удостоверения. Сварщики должны на месте

работы пройти испытание в условиях, тождественных с теми, в которых будет

выполняться сварка конструкций.

3.34. Около

шва сварного соединения должно быть поставлено личное клеймо сварщика,

выполнившего этот шов, на расстоянии не менее 100 мм от границы шва.

3.35. На

проплавляемых поверхностях и прилегающих к ним зонах металла шириной не менее

20 мм, а также на кромках листов в местах примыкания выводных планок и в

зазорах между собранными деталями непосредственно перед сваркой не должно быть

влаги, ржавчины, окалины, различных загрязнений.

3.36. При

двусторонней сварке швов стыковых сварных соединений, а также угловых и

тавровых сварных соединений с разделанными кромками со сквозным проплавлением

необходимо перед выполнением шва с обратной стороны очистить корень шва до

чистого бездефектного металла. При двусторонней автоматической сварке стыковых

соединений полотнищ перед выполнением швов с обратной стороны стыки должны быть

очищены от протеков и продуты сжатым воздухом, нагретым до 50 - 60 °C.

3.37. В процессе

выполнения автоматической или полуавтоматической сварки при вынужденном

перерыве в работе сварку разрешается возобновить после очистки концевого

участка шва длиной 50 мм и кратера от шлака. Этот участок и кратер следует

полностью перекрыть швом.

3.38. Начало и

конец стыкового сварного соединения, а также выполняемых автоматом углового и

таврового сварных соединений должны выводиться за пределы свариваемых деталей

на начальные и выводные планки. Эти планки удаляют кислородной резкой после

окончания сварки и зачищают места реза. Риски от абразивной обработки после

удаления выводных планок должны быть направлены вдоль кромок сваренных деталей.

Зажигать дугу и выводить кратер на основной металл конструкции за пределы шва

запрещается.

3.39. Допускаемые

отклонения размеров сечения швов сварных соединений от проектных не должны

превышать величин, указанных в ГОСТ 5264-80, ГОСТ 8713-79 и ГОСТ 14771-76, а в

конструкциях из стали класса С60/45 - в соответствии с указаниями в чертежах

КМ.

3.40.

Ручную и полуавтоматическую электродуговую сварку стальных конструкций из стали

классов до С46/33 включительно при температурах стали ниже указанных в табл. 3

следует производить с предварительным подогревом стали в зоне выполнения сварки

до 120 - 160 °C на ширине 100 мм с каждой стороны соединения.

────────────┬─────────────────────────────────────────────────────

Толщина

│ Минимально допустимая

температура стали, °С

стали, мм

├─────────────────────────┬───────────────────────────

│

углеродистой │ низколегированной до

│ (ВСт3 ГОСТ 380-71) │класса С46/33 включительно

│ │ (09Г2С ГОСТ 5058-65*)

├─────────────────────────┴───────────────────────────

│ швы сварных соединений в конструкциях

├────────────┬────────────┬────────────┬──────────────

│ решетчатых

│листовых │ решатчатых

│листовых

│ │объемных │ │объемных

│ │и сплошно- │ │и сплошно-

│ │стенчатых │ │стенчатых

────────────┴────────────┴────────────┴────────────┴──────────────

До

16 -30 -30 -20 -20

С

16 до 30 -30 -20 -10 0

С

30 до 40 -10 -10 0 +5

──────────────────────────────────────────────────────────────────

Сварка листовых

объемных конструкций из стали толщиной более 20 мм должна производиться

каскадом, горкой, двусторонней сваркой секциями либо другими способами,

обеспечивающими уменьшение скорости охлаждения.

Сварку конструкции

из стали класса С60/45 марки 16Г2АФ следует производить при температуре не ниже

-15 °C при толщине стали до 16 мм и не ниже 0 °C при толщине стали свыше 16 до

25 мм.

При более низких

температурах сварку стали указанных толщин следует производить с

предварительным подогревом до температуры 120 - 160 °C.

3.41.

Автоматическую сварку следующих конструкций разрешается производить без

подогрева:

а) из углеродистой

стали толщиной до 30 мм, если температура стали не ниже -30 °C, а при больших

толщинах - не ниже -20 °C;

б) из

низколегированной стали толщиной до 30 мм, если температура стали не ниже -20

°C, а при больших толщинах стали - не ниже -10 °C.

Автоматическая

сварка при температурах ниже указанных может производиться только на повышенных

режимах, обеспечивающих увеличение тепловложения и снижение скорости

охлаждения.

3.42. При

температуре стали ниже -5 °C сварку следует производить от начала до конца шва

без перерыва, за исключением времени, необходимого на смену электрода или

электродной проволоки и на зачистку шва в месте возобновления сварки.

Прекращать сварку

до выполнения шва проектного размера и оставлять незаваренными отдельные

участки шва недопустимо. В случае вынужденного прекращения сварки процесс

следует возобновлять после подогрева стали в соответствии с технологическим

процессом, разработанным для свариваемых конструкций.

3.43.

Автоматическая сварка полотнищ на механизированных станах должна осуществляться

высокопроизводительными сварочными аппаратами типа A-1316 (А-943) и др.

Аппараты должны обеспечивать механизированную подачу и уборку флюса, газоотсос,

а также автоматическое поддержание постоянного вылета электродов.

3.44. Сварка

полотнищ на стендах должна осуществляться сварочными автоматами типа ТС 17M и

др. монолитной проволокой под флюсом. Для увеличения производительности

автоматы могут быть переоборудованы под сварку расщепленным электродом.

Сварочные автоматы

должны быть снабжены контрольно-измерительными приборами (вольтметром и

амперметром), а также указателем направления сварки. Разрешается устанавливать

контрольно-измерительные приборы на ярусах установок у источников питания с

периодическим контролем (не реже одного раза в смену) режимов сварки с помощью

лабораторных приборов.

3.45. Режимы

автоматической сварки полотнищ выбирают в зависимости от толщины свариваемого

металла, они должны обеспечивать глубину провара первичных швов стыковых соединений,

равную не менее чем 60% минимальной толщины свариваемых листов.

Для получения

стабильного глубокого провара поперечных швов следует применять общий прижим

полотнища (например, пневмоприжим) к медной прокладке или флюсовой подушке.

3.46. При необходимости

последующей вырезки контрольных образцов выводные планки, применяемые для

начала и окончания поперечных сварных швов, изготавливают из двух состыкованных

и скрепленных прихватками пластин металла, идентичного по марке и толщине

металлу полотнища. Во всех остальных случаях выводные планки могут

изготовляться из любой стали.

3.47. Поперечные

стыки полотнищ стенок резервуаров следует совмещать в одну прямую линию.

Разрешается сборка вразбежку всех или части поперечных стыков. Величина

разбежки должна быть не менее 500 мм.

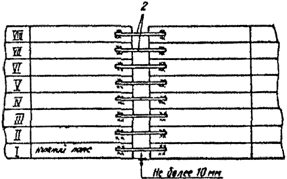

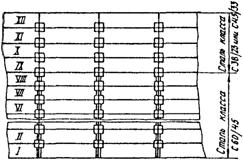

Порядок сварки

первичных швов должен быть предусмотрен таким образом, чтобы первоначально

сваривались более ответственные поперечные стыки полотнищ. Порядок сварки

полотнищ с совмещенными поперечными стыками показан на рис. 3.

Рис. 3.

Последовательность сварки полотнищ

с совмещенными

поперечными стыками:

![]() - свариваемые стыки;

- свариваемые стыки; ![]() - ранее сваренные стыки

- ранее сваренные стыки

3.48. Сварка

первичных (поперечных и продольных) швов на механизированных станах должна

производиться с общим пневмоприжимом к медной подкладке по всей длине

свариваемых кромок и при включенных боковых и продольных толкателях,

удерживающих собранные листы в проектном положении.

Усилие прижима

должно обеспечивать плотное и надежное прижатие свариваемых кромок к медным

подкладкам. Допускается зазор между листом и медной подкладкой не более 1,0 мм.

Сварка поперечных

стыков ведется в направлении от толстых листов к тонким.

3.49. Перед

автоматической сваркой стыковых швов с обратной стороны (на нижнем ярусе) стыки

должны быть тщательно очищены от протекшего металла первичных швов.

Режимы сварки

полотнищ с обратной стороны должны обеспечивать полный провар корней швов,

сваренных на верхнем ярусе (не менее 60% минимальной толщины листов).

Для уменьшения

угловых деформаций следует соблюдать такой порядок наложения вторичных сварных

швов на полотнище: сначала сваривать продольные стыки от середины одной секции

через поперечный стык к середине другой секции в направлении движения

полотнища, а затем поперечный стык - от толстых листов к тонким.

3.50. Сварка

стальных конструкций покрытий, плавающих крыш (понтонов) и других элементов

резервуаров должна производиться с применением кантователей, кондукторов и т.п.

в положениях, обеспечивающих наиболее удобные и безопасные условия для работы

сварщика и получения надлежащего качества швов. Преимущественно должна

применяться автоматическая и полуавтоматическая сварка под флюсом и в защитных

газах.

3.51. Швы сварных

соединений и конструкций по окончании сварки должны быть очищены от шлака,

брызг и натеков металла. Приваренные сборочные приспособления надлежит удалять

без применения ударных воздействий и повреждения основного металла, а места их

приварки зачищать до основного металла с удалением всех дефектов.

Контроль

сварных соединений и устранение дефектов

3.52.

Сварные соединения рулонируемых полотнищ контролируют в следующем порядке:

а) наружный осмотр

сварных соединений с проверкой размеров;

б) контроль

герметичности сварных соединений;

в) контроль

физическими методами без разрушения сварного соединения.

Периодически

производится механическое испытание контрольных образцов, вырезанных из

выводных планок.

3.53. Наружный

осмотр сварных соединений производят как после сварки стыков с одной стороны на

верхнем ярусе (первичных швов), так и после сварки с обратной стороны на нижнем

ярусе (вторичных швов). Наружному осмотру подвергают все сварные швы

рулонируемых полотнищ.

Швы очищают от

шлака и тщательно осматривают на всем протяжении. Осмотр производят

невооруженным глазом и в сомнительных случаях через лупу 7 - 10-кратного

увеличения для выявления в сварных соединениях возможных дефектов, в том числе:

а) трещин,

выходящих на поверхность шва или расположенных в зоне термического влияния;

б) наплывов или

подрезов в местах перехода от шва к основному металлу;

в) ноздреватости и

пористости наружной поверхности шва;

г) смещения шва от

оси стыка;

д) неравномерности

ширины и высоты усиления шва.

Контроль размеров

сварного шва и выявленных дефектов производят измерительным инструментом,

имеющим точность измерения +/- 0,1 мм, или специальными шаблонами.

3.54. По

внешнему виду сварные швы должны удовлетворять следующим требованиям:

а) иметь гладкую

или равномерно-чешуйчатую поверхность (без наплывов, прожогов, сужений и

перерывов) и не иметь резкого перехода к основному металлу;

б) наплавленный

металл должен быть плотным по всей длине шва, не иметь трещин и дефектов,

выходящих за пределы, указанные в п. 3.60 настоящей инструкции;

в) подрезы

основного металла на поперечных швах не допускаются. На продольных швах подрезы

основного металла допускаются глубиной не более 0,5 мм при толщине стали до 10

мм и не более 1 мм при толщине стали свыше 10 мм;

г) отклонение оси

шва от оси стыка - не более 1,0 мм;

д) все кратеры

должны быть заварены.

3.55. Сваренные с

обеих сторон и исправленные после наружного осмотра соединения, проверяют на

плотность вакуумным методом при помощи вакуум-камер на тележках.

При создании

разрежения над контролируемыми участками перепад давления должен составлять не

менее 0,067 МПа (500 мм рт. ст.) для сварных соединений листов толщиной 4 мм и

не менее 0,08 МПа (600 мм рт. ст.) для соединений листов большей толщины.

Давление проверяют при помощи вакуум-манометра.

Выделение воздуха

под камерой тележки в местах неплотностей обнаруживается по образованию пузырей

в нанесенном на сварное соединение мыльном или другом индикаторном растворе.

3.56. Для

обеспечения высокого качества сварных соединений полотнищ первичные швы следует

проверять не только визуально, но и вакуумным способом на герметичность вслед

за сваркой и устранением дефектов после визуальной проверки. Обнаруженные

дефекты должны быть устранены до сварки полотнища с обратной стороны. В этом

случае после сварки с обратной стороны проверку швов на герметичность можно не

производить.

3.57. В качестве

неразрушающих (физических) методов контроля сварных соединений следует

применять просвечивание проникающими излучениями (рентгенографирование или

гаммаграфирование). Просвечивание должно производиться в соответствии с ГОСТ

7512-75. Чувствительность снимков должна быть не ниже 2,0%.

Примечание. Взамен

просвечивания сварных соединений полотнищ толщиной 10 мм и более разрешается

производить контроль ультразвуковой дефектоскопией с последующим просвечиванием

участков швов с признаками дефектов.

3.58. Просвечиванию

подвергают сварные соединения полотнищ резервуаров объемом от 2000 до 50000 м3

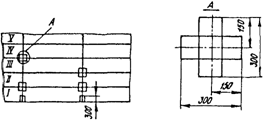

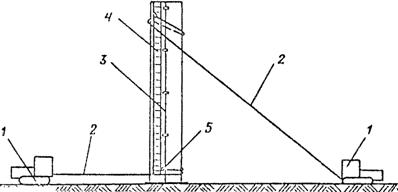

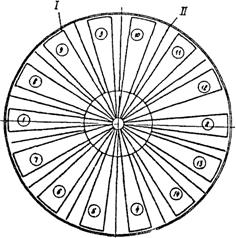

(рис. 4).

а

б

в

Рис. 4.

Схема просвечивания зоны пересечения швов:

а - резервуаров

объемом от 2000 до 20000 м3,

высотой 12 м; б

- резервуаров

объемом от 2000 до 20000 м3,

высотой более 12 м;

в - резервуаров

объемом 30000

и 50000 м3 высотой

18 м;

А - расположение

пленок в зоне пересечения швов

На полотнищах

резервуаров объемом от 2000 до 20000 м3 включительно просвечивают следующие

участки сварных соединений:

а) при высоте

резервуаров до 12 м - все пересечения продольных швов между I и II (считая

снизу) поясами стенки с поперечными швами и 50% пересечений продольных швов

между II и III, III и IV поясами с поперечными швами; при высоте резервуаров

более 12 м - все пересечения продольных швов между I и II, II и III поясами с

поперечными швами и 50% пересечений продольных швов между III и IV, IV и V

поясами с поперечными швами;

б) участки всех

поперечных швов нижнего пояса длиной 300 мм в местах примыкания его к днищу;

в) все стыковые швы

окраинной части днищ, рулонируемых целиком, в местах примыкания к ней стенки

резервуара (на участке длиной 300 мм от края днища).

На полотнищах

стенок резервуаров объемом 30000 - 50000 м3 просвечивают:

а) все поперечные

швы, включая пересечения с продольными швами, - для частей полотнища из

высокопрочной стали класса С60/45 (16Г2АФ);

б) все пересечения

продольных и поперечных швов остальной части полотнища из сталей классов С38/23

(Вст3) и С46/33 (И9Г2С).

3.59. При

рентгенографировании (гаммаграфировании) мест пересечения швов рентгеновские

пленки размещают симметрично вдоль поперечного и продольного швов (см. рис. 4).

Снимки должны иметь длину не менее 300 мм, а ширину - достаточную для

размещения маркировочных знаков.

Маркировочные

знаки, изображение которых будет видно на пленке, должны устанавливаться вблизи

сварного шва, чтобы можно было точно установить местоположение дефекта,

обнаруженного рентгеновским снимком. Кроме того, соответствующий маркировочный

знак должен быть на каждой пленке.

3.60.

Допускаются следующие дефекты сварного соединения, которые обнаруживают

неразрушающими (физическими) методами контроля:

а)

непровары по сечению швов, глубиной до 5% толщины металла, но не больше 2 мм

при длине непровара не более 50 мм, расстоянии между ними не менее 250 мм и

общей суммарной длине участков непровара не более 200 мм на 1 м шва;

б) отдельные

шлаковые включения или поры размером по наибольшему диаметру не более 10%

толщины свариваемого металла;

в) шлаковые

включения или поры, расположенные цепочкой вдоль шва, при суммарной их длине,

не превышающей 200 мм на 1 м шва;

г) скопление

газовых пор и шлаковых включений в отдельных участках шва в количестве не более

5 шт. на 1 см2 площади шва при наибольшем диаметре одного дефекта не более 1,5

мм;

д) суммарная

величина непровара, шлаковых включений и пор, расположенных отдельно или

цепочкой, не превышающая в рассматриваемом сечении 10% толщины свариваемого

металла.

В сварных

соединениях стали класса С60/45 не допускаются дефекты швов, указанные в

подпункте "а" данного пункта.

Примечание.

Шлаковые включения или поры, образующие сплошную линию вдоль шва, не

допускаются.

3.61. Если при

физических методах контроля будут обнаружены недопустимые дефекты, то

необходимо выявить границы дефектного участка дополнительным контролем вблизи

мест с выявленными дефектами.

Если при

дополнительном контроле будут также обнаружены недопустимые дефекты, то

контролю подвергается весь шов.

3.62. Испытания

контрольных образцов, вырезанных из выводных планок, производятся по требованию

заказчика или специальному указанию в проекте. В этом случае выводные планки

должны изготавливаться из той же стали, что и полотнище.

Размеры планок, а

также форма и размеры образцов и способ вырезки образцов из заготовок должны

соответствовать ГОСТ 6996-66* "Сварные соединения. Методы определения

механических свойств". При этом должны быть проведены следующие испытания:

а) на статическое

растяжение и статический изгиб сварного соединения - двух образцов;

б) на статическое

растяжение металла шва - трех образцов;

в) на ударный изгиб

металла шва и околошовной зоны по линии сплавления - трех образцов;

г) на твердость по

алмазной пирамиде металла шва и околошовной зоны в сварных соединениях из

низколегированной стали - не менее чем в четырех точках на одном образце.

При

неудовлетворительных результатах испытаний соответствующий шов должен быть

удален, качество сварочных материалов и режимы сварки, а также квалификация

сварщика дополнительно проверены.

3.63. Сварные

соединения щитов кровли, коробов понтонов и плавающих крыш проверяются наружным

осмотром и на герметичность. Проверке подлежат 100% сварных соединений.

Сварные соединения

остальных резервуарных конструкций (колец жесткости, площадок, лестниц,

ограждений и др.) проверяют наружным осмотром 100% швов с проверкой размеров.

Допускаемые отклонения размеров сечения швов сварных соединений от проектных не

должны превышать величин, указанных в ГОСТ 5264-80, ГОСТ 8713-79 и ГОСТ

14771-76.

3.64. Дефекты в

сварных швах должны устраняться следующими способами: перерывы швов и кратеры -

завариваются; швы с трещинами, а также другими недопустимыми дефектами

удаляются на длину дефектного места плюс 15 мм с каждой стороны и завариваются

вновь; подрезы основного металла, превышающие допускаемые, - зачищаются и

завариваются с последующей зачисткой, обеспечивающей плавный переход от

наплавленного металла к основному.

Перекрывать

наплавкой валика дефектные участки швов без предварительного удаления ранее

выполненного дефектного шва, а также исправлять негерметичность в сварных швах

путем зачеканки запрещается.

3.65. Удаление

дефектного участка сварного шва осуществляется механическим путем (зачисткой с

помощью высокооборотной шлифмашинки со специальными кругами толщиной 2,5 - 4 мм

или механическим зубилом) или выплавлением газопламенным резаком с обязательной

последующей очисткой выплавленного участка от грата и окалины.

3.66. Заварка

допускается лишь после полного удаления дефектного шва или участка и подготовки

места под сварку в соответствии с требованиями технологического процесса и

настоящей инструкции. Удаление дефектного участка сварного соединения стали

класса С60/45 огневым способом и последующая его заварка должны производиться с

предварительным подогревом до температуры 160 - 200 °C, контролируемой

термокарандашами.

3.67. Заварка мест

удаленных дефектных швов или их участков выполняется сварочными автоматами или

полуавтоматами. При заварке участка шва должно быть обеспечено перекрытие

прилегающих концов основного шва.

3.68. Исправленные

сварные швы должны пройти повторный контроль в соответствии с требованиями ГОСТ

и настоящей инструкции.

3.69. Остаточные

деформации конструкций, возникшие после сварки и превышающие величины,

приведенные в табл. 2, должны быть исправлены. Исправление должно быть

произведено способами термического, механического или термомеханического

воздействия с выполнением требований пп. 3.5 - 3.7 настоящей инструкции.

Рулонирование

полотнищ резервуарных конструкций

3.70. Намотку

полотнищ стенок, днищ, а также днищ понтонов и плавающих крыш следует

производить на шахтную лестницу, центральную стойку или специальный каркас с

кольцами, которые должны обладать достаточной жесткостью для правильного

формирования рулона и обеспечения его геометрической формы при

погрузочно-разгрузочных работах и транспортировании.

С целью экономии

металла допускается использование инвентарного каркаса, извлекаемого из рулона

после снятия последнего с планшайб. В этом случае в качестве элементов

жесткости в рулоне остаются съемные кольца.

3.71. Сборка и

сварка колец, а также последующая сборка и сварка шахтных лестниц, центральных

стоек и специальных каркасов должны осуществляться в специальных кондукторах,

обеспечивающих их правильную геометрическую форму и проектные размеры.

3.72. Начальная

кромка полотнища крепится к кольцам с помощью приварных планок шириной 100 мм,

толщиной 4 - 10 мм. Крепление кромки должно обеспечивать ее плотное прилегание

к кольцам и отсутствие перегибов полотнища в процессе наворачивания, связанных

с выпучиванием начальной кромки.

3.73. Перед

сворачиванием полотнище должно быть приподнято над медными или другими подкладками

во избежание повреждения их поверхности при движении полотнища.

3.74. Намотка

полотнища должна производиться так, чтобы витки плотно укладывались друг на

друга, а кромки на торце рулона располагались на одном уровне. Максимальные

зазоры между смежными витками рулона стенки, замеренные у торца со стороны

более толстых поясов, не должны превышать 20 мм. Максимальные зазоры между

смежными витками рулона днища не должны превышать 60 мм. Допуск на

телескопичность намотки полотнища стенки - 50 мм, полотнища днища (со стороны

прямолинейных кромок) - 80 мм.

3.75. Конечная

кромка навернутого полотнища крепится к рулону с помощью приварных удерживающих

планок шириной 100 мм, толщиной 4 - 10 мм. Количество планок должно быть таким,

чтобы обеспечивать надежную упаковку рулонов и исключать остаточные перегибы

конечной кромки. Приварку удерживающих планок следует начинать на расстоянии

200 мм от кромки рулона.

3.76. В рулонах с

двумя и более намотанными полотнищами конец каждого полотнища должен быть

надежно прикреплен к его предыдущему витку с помощью приварных планок.

3.77. В рулонах

днищ, состоящих из 4-х полотнищ, в первую очередь наматываются средние, а затем

крайние элементы.

3.78. Снятие

рулонов с планшайб сворачивающего устройства должно производиться с помощью поддомкратных

устройств и выдвижения планшайб или другими способами, исключающими повреждение

торцевых кромок.

Грунтование,

окраска, маркировка, приемка и отгрузка

3.79. Грунтование и

окраска резервуарных металлоконструкций производится заводом-изготовителем по

согласованию с заказчиком в соответствии с указаниями проекта.

3.80. При

грунтовании и окраске должны соблюдаться следующие условия:

а) перед

грунтованием поверхность стальных конструкций должна быть очищена от ржавчины,

загрязнений и обезжирена;

б) грунтовка может

наноситься только после проверки качества очистки стальных конструкций, а

покрасочные материалы - после проверки качества грунтования; при производстве

работ надлежит соблюдать технологию, указанную в стандартах и технических

условиях на применяемые материалы;

в) не подлежат

грунтованию и окраске места монтажной сварки на ширину 100 мм по обе стороны от

шва и другие поверхности, оговоренные в чертежах;

д) грунтование и

окраску следует производить при температуре окружающего воздуха и грунтуемых

конструкций не ниже +5 °C; нанесение грунтов и покрывных материалов при более

низких температурах допускается при применении специальных материалов и

методов, обеспечивающих надлежащее качество пленок покрытия;

е) грунтовки и

покрывные материалы должны наноситься тонкими ровными слоями без пропусков и

подтеков;

ж) при грунтовании

и окраске пневматическими распылителями сжатый воздух должен быть очищен от

влаги, масла и пыли;

з) при наличии

указания в дополнительных правилах или в проекте для защиты от коррозии могут

применяться металлические или комбинированные покрытия.

3.81. Приемка

изготовленных конструкций производится до грунтования, приемку грунтования и

окраски следует производить дополнительно после их выполнения.

3.82. Отклонения

действительных размеров изготовленных резервуарных конструкций от проектных не

должны превышать величин, предусмотренных в табл. 2 и 4.

Таблица 4

────────────────────────────────────────────────┬─────────────────

Параметры готовых конструкций │ Допускаемые

│ отклонения, мм

────────────────────────────────────────────────┴─────────────────

Ширина

рулонируемого полотнища, м:

до 9 +/-

11

9 - 15 +/- 16

свыше 15 +/- 19

Длина

рулонируемого полотнища, м:

до 27 +10

более 27 +20

Саблевидность

верхней кромки полотнищ на длине +/- 10

18

м (контроль осуществляется при помощи

натянутого

шнура)

Длина

радиальных балок плоских щитов покрытий

+/- 7

Прямолинейность

балок щитов покрытий в плане не более

8

на

длине 10 м

Кривизна

балок щитов сферических покрытий,

+/- 15

измеренных

по стрелке в центре балок

Габаритные

размеры элементов коробов и колец +/-

2

жесткости

Радиус

кривизны бортовых уголков плоских щитов

+/- 5

─────────────────────────────────────────────────────────────────

Полотнища днищ

должны иметь припуск по диаметру днища равный 1/750 проектного диаметра, но не

менее 20 мм.

3.83. При приемке

должны проходить контрольную сборку (целиком или частями) следующие конструкции

резервуаров:

стационарные

покрытия;

короба плавающих

крыш и понтонов;

кольца жесткости.

Периодичность и

объем контрольной сборки должны быть установлены в соответствии с главой СНиП о

правилах производства и приемки работ для металлических конструкций, указаниями

проекта и требованиями монтирующей организации. Элементы покрытий, коробов и

колец жесткости должны быть взаимозаменяемы.

3.84. Изготовленные

резервуарные конструкции должны быть замаркированы в соответствии с чертежами

КМД.

3.85. Транспортная

маркировка конструкции должна производиться в соответствии с ГОСТ 14192-77.

С целью сохранения

правильной геометрической формы рулонов при погрузочно-разгрузочных работах и

транспортировании на них должны быть нанесены предупредительные знаки центра

тяжести и мест строповки, предупредительная надпись "С платформы не

сбрасывать", а также метки размещения колец шахтных лестниц или каркасов

для определения мест установки подкладок.

Маркировка грузов

без тары производится в соответствии с чертежами упаковки непосредственно на

самих грузах или на металлических таблицах размером 150 x 200 мм, прочно

прикрепляемых к грузам. Содержание маркировки: товарный знак

завода-изготовителя, условное обозначение резервуара, заводской номер

отгрузочного места, вес брутто, год выпуска, клеймо ОТК.

4.

ТРЕБОВАНИЯ К КАЧЕСТВУ

ОСНОВАНИЙ И

ФУНДАМЕНТОВ И ИХ ПРИЕМКА

4.1. При приемке

основания должны быть проверены:

а) правильность

разбивки осей резервуара;

б) наличие

обозначенного центра основания (в центре должен быть забит знак из трубы

диаметром ![]() 40 на глубину 500 - 600 мм);

40 на глубину 500 - 600 мм);

в) соответствие

уклона основания проектному;

г) обеспечение

отвода поверхностных вод от основания;

д) соответствие

толщин и технологического состава гидроизолирующего слоя проектным;

е) правильность

устройства фундамента под шахтную лестницу.

4.2. При сооружении

основания, имеющего кольцевой фундамент, выемку грунта для устройства

фундамента выполняют после уплотнения основания.

4.3. Отклонения

фактических размеров оснований и фундаментов резервуаров от проектных не должны

превышать величин, приведенных в табл. 5.

Таблица 5

───────────────────────────────────────────┬──────────────────────

Наименование отклонения │ Допускаемая величина

│ отклонения, мм

───────────────────────────────────────────┴──────────────────────

Отклонение

отметки центра основания

от

проектной при основании:

плоском +30

с подъемом к центру +50

с уклоном к центру -50

Отклонение

от проекта отметок периметра +/- 10

основания,

определяемых в зоне расположения

окраек

не реже чем через 6 м и не менее чем

в

восьми точках

Разность

отметок любых несмежных точек 20

основания,

не более

Отклонение

от проекта отметок поверхности +/- 5

кольцевого

фундамента, определяемых не

реже

чем через 6 м и не менее чем в восьми

точках

Разность

отметок любых несмежных точек 10

кольцевого

фундамента, не более

Отклонение

наружного диаметра кольцевого +50; -30

фундамента

от проектного

Отклонение

толщины гидроизолирующего слоя Не более

5

на

бетонном кольце в месте расположения

стенки

резервуара

──────────────────────────────────────────────────────────────────

5.

ТРАНСПОРТИРОВАНИЕ, РАЗГРУЗКА

И СКЛАДИРОВАНИЕ

МЕТАЛЛОКОНСТРУКЦИЙ

5.1. Конструкции

резервуара должны поставляться на монтажную площадку с завода-изготовителя с

сертификатами по форме 1 Приложения.

5.2. Рулонированные

конструкции транспортируются на четырехосных железнодорожных платформах

грузоподъемностью 60 т. При транспортировании рулонов высотой 18 м необходимо

обеспечить перекрытие с двух сторон двухосными платформами грузоподъемностью по

20 т. Целесообразно одновременное отправление нескольких рулонов высотой 18 м,

когда малая платформа используется для перекрытия концов двух рулонов.

5.3. При

погрузке на железнодорожные платформы рулоны должны быть уложены на деревянные

брусья и подбиты клиньями со столярно обработанными выкружками. Брусья

укладываются на траверсы платформы и должны находиться под кольцами шахтных

лестниц, центральных стоек или каркасов. Кромка полотнища должна располагаться

ниже горизонтальной оси лежащего рулона на 800 мм, т.е. вне зоны полосы

крепления рулона к железнодорожной платформе.

5.4. Элементы

резервуарных конструкций (щиты покрытий, элементы колец жесткости и опорных

колец, короба понтонов и плавающих крыш и др.) укладывают в специальные

контейнеры и закрепляют способами и средствами, исключающими их деформацию.

Мелкие детали

(болты, гайки, соединительные элементы ограждений, патрубки и др.) укладывают в

специальные ящики.

5.5. Выступающие

части транспортируемых конструкций должны быть укреплены и обозначены флажками.

5.6. Для разгрузки

большого числа рулонов должна быть устроена разгрузочная площадка с пологим

пандусом, дающим возможность производить разгрузку рулонов с железнодорожной

платформы и погрузку их на трейлеры (прицепы-тяжеловозы) или сани.

Разгрузка

небольшого числа рулонов с железнодорожной платформы производится по

специальным разгрузочным балкам. Категорически запрещается сбрасывание рулонов

с платформы на песчаные или другие подсыпки.

5.7. Разгрузка

рулонов с железнодорожной платформы в зависимости от массы и высоты рулона, а

также наличия грузоподъемных средств должна производиться следующими способами:

а) с помощью

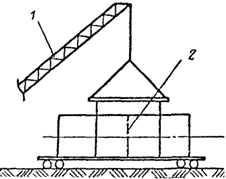

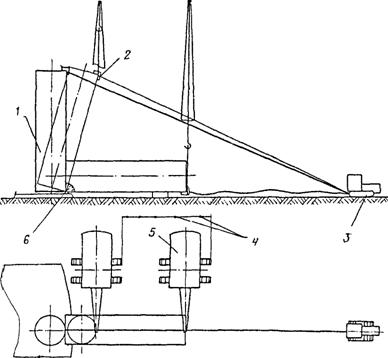

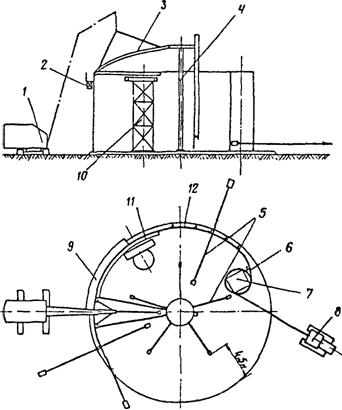

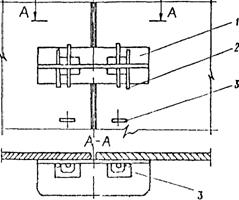

грузоподъемного крана (рис. 5). В этом случае нужно учитывать, что один конец

рулона стенки резервуара несколько тяжелее другого, и ориентироваться по

отметке центра тяжести, обозначенной на рулоне заводом-изготовителем;

Рис. 5. Разгрузка

рулонов с железнодорожной платформы

с помощью

грузоподъемного крана:

1 - кран; 2 - риска

центра тяжести рулона

б) с помощью

тракторов. Железнодорожную платформу закрепляют тормозными башмаками.

Устанавливают две разгрузочные балки, а под край платформы подставляют

специальные поддерживающие стойки. Рулон обматывают по центру тяжести

несколькими витками тормозного каната, идущего к удерживающему трактору. На

расстоянии 500 - 800 мм от торца со стороны толстых листов рулон обматывают

несколькими витками другого каната, идущего на тяговый трактор, который

располагается в стороне от пути скатывания рулона. После снятия элементов

крепления рулона к платформе тяговым трактором, рулон плавно накатывают на

разгрузочные балки, а удерживающий трактор тормозит его при самопроизвольном

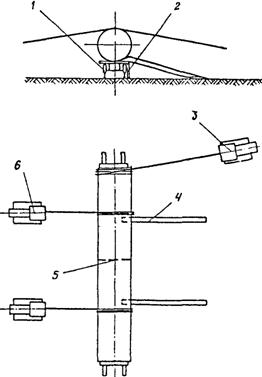

скатывании по балкам (рис. 6).

Рис. 6. Разгрузка

рулонов

с железнодорожной

платформы с помощью двух тракторов:

1 - опорная стойка;

2 - тяговый трактор;

3 - разгрузочная

балка;

4 - риска центра

тяжести рулона;

5 - удерживающий

трактор;

6 - железнодорожная

платформа

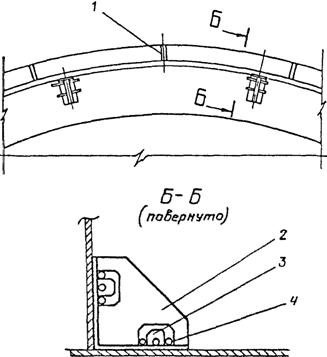

Разгружать с

железнодорожной платформы рулоны массой свыше 50 т и высотой более 12 м

необходимо с помощью трех тракторов (рис. 7).

Рис. 7. Разгрузка

рулонов с железнодорожной платформы

с помощью трех

тракторов: 1 - железнодорожная платформа;

2 - опорная стойка;

3 - тяговый трактор;

4 - разгрузочная

балка;

5 - риска центра

тяжести рулона;

6 - удерживающие

тракторы

Погрузку рулонов на

трейлеры или сани производят по специальным балкам или через

погрузочно-разгрузочную платформу. Площадки железнодорожной и

погрузочно-разгрузочной платформ должны быть на одном уровне.

5.9.

Транспортировать рулон от разгрузочной площадки к месту монтажа следует на

трейлерах (прицепах) или санях, а при наличии выровненной грунтовой поверхности

разрешается перекатывать рулоны (по ходу витков) на расстояние не более 50 м с

применением песчаной подсыпки. Не допускается наличие в песке камней и других

твердых предметов.

Для

транспортирования по автомобильной дороге могут быть применены прицеп

грузоподъемностью 60 т, оборудованный поворотной седловиной, совместно с

двухколесным прицепом-роспуском грузоподъемностью 25 т, а также прицеп ЧМЗАП-5530

с удлиненной платформой.

На транспортное

средство рулон должен быть уложен на деревянные подкладки (брусья) с обтяжкой

хомутами (в соответствии с требованиями п. 5.3 настоящей инструкции).

При погрузке,

разгрузке и транспортировании рулонов следует тщательно соблюдать правила

техники безопасности.

5.10. Складировать

конструкции резервуаров необходимо на заранее спланированной площадке. Элементы

конструкций должны быть уложены таким образом, чтобы исключить возможность их

поломки и деформации. Рулоны нужно укладывать на деревянные балки,

располагаемые под кольцами каркаса.

5.11. Перед

монтажом конструкции резервуаров необходимо проверить на комплектность поставки

по комплектовочной ведомости, а также соответствие проекту, требованиям

настоящей инструкции и соответствующих нормативных документов.

6. МОНТАЖ

РЕЗЕРВУАРОВ ИЗ РУЛОНИРОВАННЫХ КОНСТРУКЦИЙ

Подготовка

монтажной площадки

До начала монтажа

должны быть выполнены следующие работы:

6.1. Сооружено и

принято основание под резервуар и под шахтную лестницу, оформлены акты на

скрытые работы по подготовке и устройству насыпной подушки, а также

гидроизолирующего слоя под резервуар по форме 2 Приложения.

6.2. Устроены

временные проезды (не менее двух) к основанию резервуара.

6.3. Спланирована

кольцевая площадка вокруг основания для работы крана и других строительных

механизмов. Кольцевая площадка должна быть уплотнена до состояния, при котором

она выдержит давление не менее 0,6 МПа.

6.4. Подведена

электроэнергия.

6.5. Уложен

заглубленный трубопровод для подвода и отвода воды при гидроиспытании. В

пределах монтажной площадки должны быть уложены только заглубленные

трубопроводы.

6.6. Согласно

генплану устроены площадки для общего складирования металлоконструкций и для

укрупнительной сборки.

6.7. Устроен пандус

для накатывания рулонов на основание.

6.8. Построены или

установлены все временные здания и сооружения, необходимые для нормальной

работы производственного персонала (контора, бытовки, осветительные мачты и

др.).

Монтаж и

разметка днища

6.9. Монтаж днища,

состоящего из центральной рулонированной части и окраек, производят в следующем

порядке.

6.10. Укладывают в

проектное положение окрайки, контролируя правильность их укладки с помощью

разметочного приспособления, закрепленного в центре основания.

При монтаже

резервуаров объемом более 20000 м3 окрайки следует укладывать по радиусу,

превышающему проектный на величину усадки кольца окраек после сварки (10 - 15

мм).

6.11. По окончании

сборки кольца окраек необходимо проверить:

а) отсутствие

изломов в стыках окраек;

б) отсутствие

прогибов и выпуклостей;

в) горизонтальность

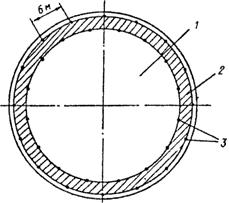

кольца окраек (рис. 8), при этом допустимые отклонения не должны превышать

величин, приведенных в табл. 6 настоящей инструкции.

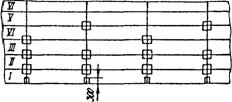

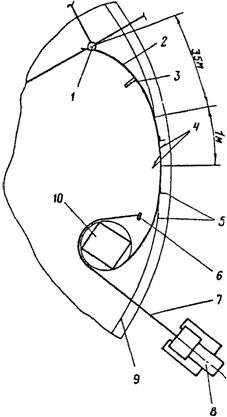

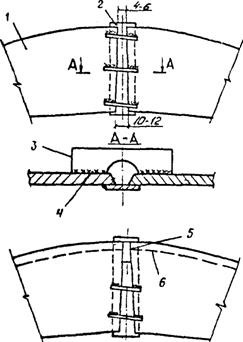

Рис. 8. Схема

нивелировки периферийного участка

основания для

укладки окраек:

1 - основание

резервуара; 2 - зона укладки окраек;

3 - точки, в

которых замеряют высотные отметки

────────────────┬─────────────────────────────────────────────────

Объем

│ Допускаемые

отклонения наружного

резервуара, м3 │ контура днища, мм

├────────────────────────┬────────────────────────

│ при незаполненном │

при заполненном

│ резервуаре │ резервуаре

├──────────────┬─────────┼──────────────┬─────────

│ разность

│разность │ разность │разность

│ отметок

│ отметок │

отметок │отметок

│соседних

точек│ любых │соседних точек│ любых

│на расстоянии │ других │на расстоянии │ других

│ 6 м

│ точек │

6 м │ точек

────────────────┼──────────────┼─────────┼──────────────┼─────────

Менее

700 │ 10

│ 25 │

20 │ 40

700

- 1000 │ 15

│ 40 │

30 │ 60

2000

- 5000 │ 20

│ 50 │

40 │ 80

10000

- 20000 │ 10

│ 50 │

30 │ 80

30000

- 50000 │ 15

│ 50 │

30 │ 80

────────────────┴──────────────┴─────────┴──────────────┴─────────

6.12. После выверки

и прихватки собранного кольца окраек приступают к сварке радиальных стыков,

соблюдая требования раздела 8 настоящей инструкции.

6.13.

Накатывают рулоны днища на основание по специально устроенному пандусу одним из

следующих способов:

а) тракторами,

применяя приспособления, закрепленные на торцах рулона (рис. 9);

б) с помощью

охватывающего рулон каната, концы которого закрепляют к тракторам или

тракторным лебедкам (рис. 10).

Рис. 9.

Развертывание рулонов днища резервуара

специальным

приспособлением: 1 - трактор; 2 - пандус;

3 - приспособление

для развертывания рулонов

Рис. 10.

Развертывание рулонов днища канатом,

Охватывающим рулон:

1 - трактор;

2 - канат,

охватывающий рулон;

3 - рулон днища;

4 - каркас рулона,

освобожденный от полотнища днища;

5 - развернутое

полотнище днища

При наличии на

монтажной площадке крана требуемой грузоподъемности укладку рулона днища на

основание производят с его помощью.

Конструкция пандуса

должна обеспечивать сохранность формы основания и бетонного кольца во время

накатывания рулонов. Если при накатывании и развертывании рулонов тягового

усилия трактора (тракторной лебедки) недостаточно, то следует применить

полиспаст.

6.14. Развертывание

рулонов днища следует производить с наименьшим перекатыванием рулонов на

основании с последующим перемещением развернутых полотнищ в проектное

положение, соблюдая следующую последовательность:

а) устанавливают

рулон в исходное положение для развертывания и срезают удерживающие планки;

б) развернув

наружное полотнище, скатывают с основания каркас с оставшимися полотнищами, а

развернутое полотнище перетаскивают дальше проектного положения на 0,3 - 0,5 м

с помощью тракторов или тракторных лебедок (рис. 11). Таким же образом

развертывают остальные полотнища;

в) устанавливают в

проектное положение центральное полотнище. Параллельно прямолинейным кромкам

полотнища наносят риски на величину нахлестки полотнищ.

Рис. 11. Укладка

развернутого полотнища днища

в проектное

положение: 1 - каркас рулона днища

с оставшимися

полотнищами; 2 - пандус;

3 - развернутое

полотнище днища; 4 - трактор

По этим рискам

приваривают ограничительные пластины и с помощью трактора смещают промежуточные

полотнища в проектное положение (до ограничительных пластин). Аналогичным

образом укладывают остальные полотнища.

6.15. Перед

сваркой днища необходимо проверить: соответствие его размеров проектным;

соблюдение зазоров в нахлесточных соединениях, особенно в местах двойной

нахлестки; предусмотренное проектом расположение окраек относительно средней

части днища; правильность размещения и зачистку прихваток.

При наличии

остаточной деформации на периферийных участках центральной части днища до

установки полотнища в проектное положение необходимо выполнить их правку.

Допускается

развертывание одного полотнища днища на другом, а также полотнищ днища вне

основания. Перемещение развернутых полотнищ в проектное положение производят

трактором (тракторной лебедкой).

6.16. По окончании

монтажа и сварки днища необходимо зафиксировать центр резервуара приваркой

шайбы и нанести оси резервуара.

В центре днища

закрепляют разметочное приспособление, обеспечивающее точность кольцевой

разметки.

6.17. На днище

резервуаров без плавающей крыши или понтона наносят кольцевые риски:

а) установки

ограничительных уголков (по наружному радиусу резервуара). Для резервуаров

объемом свыше 20000 м3 рекомендуется вводить поправку, учитывающую усадку при

сварке (10 - 15 мм);

б) контроля

вертикальности стенки (на 200 мм меньше внутреннего радиуса резервуара);

в) установки

опорной плиты под монтажную стойку;

г) контроля

вертикальности монтажной стойки (величину радиуса риски определяют в

зависимости от диаметра центрального щита покрытия).

Радиальные риски

длиной 400 - 500 мм наносят (начиная от точки пересечения оси резервуара с

кольцевой риской установки ограничительных уголков) для фиксации:

а) положения

вертикальной кромки стенки резервуара при начале развертывания первого рулона;

б) положения

монтажных стыков стенки;

в) места установки

первого элемента опорного кольца или кольцевой площадки;

г) места установки

первого щита покрытия.

Намечают также

места приварки скоб для крепления расчалок монтажной стойки.

6.18. На днище

резервуаров с плавающей крышей или понтоном наносят кольцевые риски:

а) установки

ограничительных уголков (по наружному радиусу резервуаров);

б) установки

коробов плавающей крыши или понтона. Эти риски используют для проверки

вертикальности стенки резервуара.

6.19. От точки

пересечения оси резервуара с кольцевой риской установки ограничительных уголков

наносят радиальные риски:

а) начала

развертывания первого рулона;

б) положения

монтажных стыков стенки (при наличии нескольких рулонов стенки);

в) начала установки

первого элемента кольца жесткости.

При наличии на

стенке резервуара промежуточных колец отмечают начало установки первых

элементов.

Наносят также

риски, определяющие места расположения стоек плавающей крыши (понтона). По этим

рискам приваривают к днищу опорные плиты под стойки (кроме плит, находящихся в

зоне развертывания рулонов стенки).

6.20. От точки

пересечения оси резервуара с кольцевой риской установки коробов наносят

радиальную риску начала установки коробов плавающей крыши (понтона).

Все радиальные

риски наносят яркой несмываемой краской.

Монтаж и

разметка центральной части

плавающей крыши

(понтона)

6.21. Центральную

часть плавающей крыши (понтона) необходимо развертывать после разметки днища

резервуара и приварки плит под опорные стойки.

Накатывание рулонов

и их развертывание на днище резервуара следует производить одним из способов,

описанных в п. 6.13 данной инструкции.

6.22. Развернутые

элементы центральной части плавающей крыши (понтона) сваривают между собой.

Центральный монтажный стык сваривают на 1/3 длины от центра в обе стороны,

когда кольцевой понтон собирают из заводских закрытых коробов, и на всю длину,

когда при монтаже кольцевой понтон сваривают из отдельных элементов (открытые

короба).

6.23. По окончании

сборки и сварки полотнищ центральной части необходимо проверить правильность ее

расположения относительно криволинейной кромки окраек и прихватить днище

плавающей крыши (понтона) к днищу резервуара.

6.24. После

завершения монтажа центральной части плавающей крыши (понтона) на нее следует

перенести центр днища резервуара, закрепить в центре разметочное приспособление

и произвести разметку кольцевых рисок:

а) установки

подкладного листа под монтажную стойку (на 10 мм больше радиуса подкладного

листа);

б) контроля

вертикальности монтажной стойки (размер определяется в зависимости от диаметра

центрального щита);

в) определяющих

положение опорных стоек плавающей крыши (понтона).

Подъем

рулона стенки в вертикальное положение

6.25.

Подъем рулонов рекомендуется производить краном с поворотом вокруг шарнира или

трактором с помощью А-образной стрелы и шарнира.

6.26. Перед

подъемом рулонов стенки любым способом необходимо произвести следующие

подготовительные работы:

а) шарнир для

подъема установить таким образом, чтобы поднятый рулон занял исходное положение

для начала развертывания;

б) краном уложить

рулон на ложе шарнира. Приподняв нижний конец рулона, подвести под него шарнир

и закрепить рулон к ложу шарнира с помощью крепежного устройства. Верхний конец

рулона опирается на клеть из шпал высотой 300 - 500 мм, располагаемую под

вторым кольцом каркаса, считая от торца рулона;

в) на первый рулон

стенки рядом с вертикальной кромкой на расстоянии приблизительно 800 мм

закрепить трубу жесткости с тремя расчалками, придающую жесткость начальной

кромке полотнища при развертывании;

г) к нижнему торцу

рулона закрепить поддон из листовой стали толщиной 6 - 8 мм и диаметром на 500

мм больше диаметра рулона. Поддон со стороны днища обильно смазать солидолом;

д) проверить

перпендикулярность осей рулона и шарнира. Ось рулона, тяговый и тормозной

(удерживающий) канаты должны находиться в одной вертикальной плоскости. Кроме

этого, произвести проверку такелажной оснастки путем пробного подъема рулона на

100 - 200 мм с выдержкой в течение 10 мин. При этом тщательно проверить

состояние всей такелажной оснастки.

6.27. При подъеме

рулонов краны устанавливают на специально подготовленные горизонтальные

площадки с уплотненной поверхностью, способной выдержать давление 0,6 МПа.

6.28. Подъем

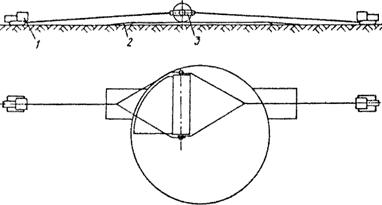

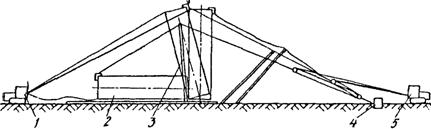

рулонов стенки следует осуществлять с помощью крана, перемещающегося в процессе

подъема (рис. 12). Строповку осуществляют с помощью захвата, устанавливаемого

на верхней кромке рулона, и каната, закрепленного к шарниру. Кроме того, к

захвату крепят тормозной канат.

Рис. 12. Подъем

рулона стенки краном,

перемещающимся в

процессе подъема:

1 - рулон стенки; 2

- захват для подъема рулона;

3 - тормозной

трактор;

4 - колышки,

определяющие этапы перемещения крана;

5 - кран; 6 - угловой

сектор

Подъем необходимо

осуществлять попеременным чередованием двух операций: подъема рулона с

одновременным контролем допустимого отклонения полиспаста крана от вертикали

(по соответствующей риске на угловом секторе) и перемещения крана на определенный