Утвержден и введен в действие

Постановлением

Госстандарта СССР

от 13 апреля 1984

г. N 1280

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

БОЧКИ ИЗ КОРРОЗИОННО-СТОЙКОЙ

СТАЛИ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Corrosion-resistant

steel drums.

Specifications

ГОСТ 26155-84

Группа Д82

ОКП 14 1530

Срок действия

с 1 января 1986

года

до 1 января 1991

года

Разработан Министерством химической промышленности.

Исполнители: В.Г. Ламбрев, М.Л. Михель, Н.С.

Фролов, Г.Г. Жукова, Г.А. Линарт, Г.Г. Карталова.

Внесен Министерством химической промышленности.

Зам. министра С.В.

Голубков.

Настоящий стандарт

распространяется на бочки из коррозионно-стойкой

(нержавеющей) стали, предназначенные для упаковывания, транспортирования и

хранения меланжей (бочки типов II и III) и других агрессивных жидких продуктов,

не действующих активно на коррозионно-стойкую сталь.

Стандарт соответствует

СТ СЭВ 3733-82 в части, касающейся технических

требований и методов испытаний.

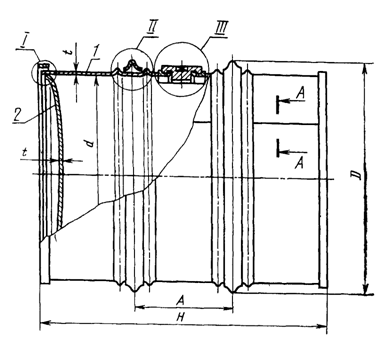

1. ТИПЫ,

ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Бочки должны

изготовляться трех типов:

I - бочка

вместимостью 100 дм3 с плоскими днищами, имеющая горловину с метрической

резьбой и кольцевые зиги на обечайке;

II - бочка

вместимостью 150 дм3 со сферическими днищами, имеющая горловину с метрической

резьбой и накладные обручи на обечайке;

III - бочка

вместимостью 250 дм3 со сферическими днищами, имеющая горловину с трубной резьбой

и накладные обручи на обечайке.

1.2.

Конструкция, основные параметры и размеры бочек должны соответствовать указанным на чертеже и в табл. 1.

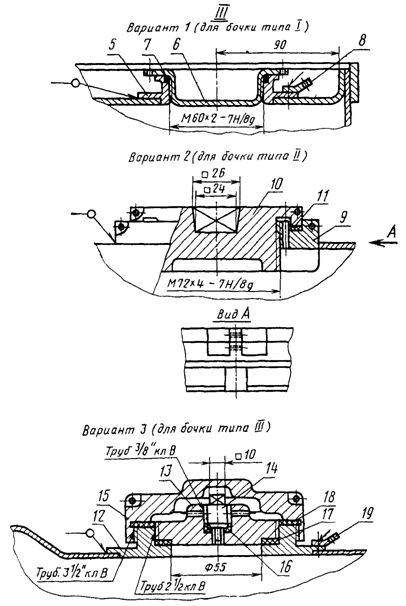

1 - обечайка; 2 -

днище; 3 - обруч концевой;

4 - обруч катания;

5, 9, 12 - горловина; 6, 10, 13 - пробка;

14 - контрольная

пробка; 15 - колпак; 7, 11, 16, 17, 18 - прокладка;

8, 19 - ушко для

пломбирования

Размеры, мм

────┬───────┬──────┬───┬──────┬──────┬────┬───┬───┬───┬───┬───────

Тип

│Код ОКП│Номи- │ d │ D

│ H │ t

│t │ A │ C

│C │Масса,

боч-│ │наль-

│ │ │ │

│ 1 │ │ │ 1 │кг, не

ки │ │ная │

│ │ │

│ │ │

│ │ более

│ │вмес-

│ │ │ │

│ │ │

│ │

│ │ти- │

│ │ │

│ │ │

│ │

│ │мость,│ │

│ │ │

│ │ │

│

│ │дм3 │

│ │ │

│ │ │

│ │

────┼───────┼──────┼───┼──────┼──────┼────┼───┼───┼───┼───┼───────

I │14 1532│100 │468│484 │800

│2,0 │-

│270│3 │25

│28,0

│ │ │

│ -5 │ -5 │

│ │ │

│ │

│ │ │

│ │ │

│ │ │

│ │

II │14 1533│150 │545│600 │748

│2,5 │2,5│250│5

│25 │47,0

│ │ │

│ -5 │ -5 │

│ │ │

│ │

│ │ │

│ │ │

│ │ │

│ │

III

│14 1535│250

│544│600

│1200 │3,0

│3,0│400│5 │25

│75,0

│ │ │

│ -5 │ -5│

│ │ │

│ │

Допускается

изготовлять бочки с горловиной, расположенной на днище.

1.3. Не указанные

предельные отклонения размеров бочек и их деталей должны быть выполнены по ГОСТ

25347-82: отверстий Н14, валов h14, остальных ![]() .

.

1.4. Бочки не

являются мерой вместимости для определения количества упаковываемых продуктов.

Пример условного

обозначения бочки вместимостью 150 дм3:

БН-150 ГОСТ

26155-84.

2.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Бочки должны

изготовляться в соответствии с требованиями настоящего стандарта по рабочим

чертежам, утвержденным в установленном порядке.

При изготовлении

бочек по специальным заказам чертежи должны быть согласованы с заказчиком.

2.2. Бочки должны

изготовляться в исполнении В, категории размещения 1

по ГОСТ 15150-69.

2.3. Основные

эксплуатационные параметры должны соответствовать указанным

в табл. 2.

Таблица 2

────────────────────────────────────────┬─────────────────────────

Наименование показателя │ Норма для бочек типов

├───────────┬─────────────

│ I │

II и III

────────────────────────────────────────┼───────────┼─────────────

1. Рабочее давление, МПа (кгс/см2), не│0,05 (0,5) │0,07 (0,7)

более │ │

2. Разрежение, МПа (кгс/см2),

не менее│0,02 (0,2) │0,025 (0,25)

3. Температура окружающего воздуха, К │От минус 228 (55) до плюс

(°C),

в пределах │ 333 (60)

2.4. Детали бочек

должны изготовляться из материалов:

а)

обечайки, днища, таблички для нанесения маркировки, пробки (для бочки типа I),

ушки для пломбирования - из тонколистовой коррозионно-стойкой горячекатаной,

термически обработанной, травленой стали по ГОСТ 5582-75 марок 12Х18Н10Т или

08Х18Н10Т по ГОСТ 5632-72;

б) горловины,

контрольные пробки - из коррозионно-стойкой

горячекатаной термически обработанной толстолистовой стали марки 12Х18Н10Т или

12Х18Н9Т, или 08Х18Н10Т по ГОСТ 7350-77;

в) пробки (для

бочек типов II и III) - из коррозионно-стойкой

горячекатаной термически обработанной круглой или полосовой стали для

механической обработки марки 12X17 или 08Х17Т по ГОСТ 5949-75.

Изготовление

горловины и пробок из стали одной марки не допускается;

г) обручи катания -

из стальной низкоуглеродистой холоднокатаной ленты, нагартованной

или полунагартованной нормальной точности по ГОСТ

503-81 марок 08пс, 10пс по ГОСТ 1050-74 или горячекатаной стальной ленты по

ГОСТ 6009-74 марок БСт3пс по ГОСТ 380-71.

Допускается

изготовлять обручи из листовой или рулонной стали по ГОСТ 16523-70, марок

ВСт3пс, 08пс, 10пс по ГОСТ 380-71 и ГОСТ 1050-74;

д) концевые обручи

- из стальной горячекатаной полосы по ГОСТ 103-76, марок ВСт2пс2, ВСт3пс2 по

ГОСТ 380-71;

е) колпаки - из

отливок серого чугуна с пластинчатым графитом марок СЧ 15 и СЧ 18 по ГОСТ

1412-79 или стали (литье или поковка) марок ВСт2пс2, ВСт3пс2 по ГОСТ 380-71.

Допускается изготовлять колпаки из алюминиевых сплавов и пластмасс, стойких к

упаковываемой продукции;

ж) прокладки - из

фторопласта-4 марки О по ГОСТ 10007-80.

2.5. Листовой

прокат и сварочные материалы не должны иметь склонности к межкристаллитной

коррозии.

2.6. Поверхность

заготовок деталей не должна иметь сварочных брызг, кромки заготовок не должны

иметь трещин и смятий.

Допускаются риски

от керновки деталей только по линии реза.

2.7. Обечайки и

днища должны быть изготовлены из цельных заготовок.

По согласованию с

потребителем допускается изготовлять обечайку и днища из двух частей, сваренных

стыковым швом.

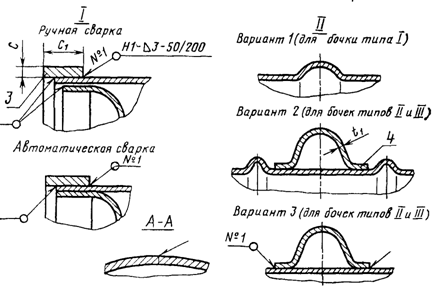

2.8.

Обечайки бочек должны быть изготовлены с продольным сварным швом, выполненным

встык и расположенным в верхней части бочки на расстоянии не менее 200 мм от

горловины (по дуге).

2.9. На

обечайках и днищах не должно быть плен, закатов, расслоений, грубых рисок,

трещин и гофр высотой более 2 мм.

2.10. Сварные

соединения бочек должны быть выполнены автоматической или полуавтоматической

сваркой под флюсом, дуговой сваркой в защитных газах или ручной электродуговой

сваркой. Конструктивные элементы и размеры швов должны соответствовать ГОСТ

8713-79, ГОСТ 14771-76 и ГОСТ 5264-80.

По согласованию с

потребителем допускается сварные соединения бочек выполнять контактной сваркой

по ГОСТ 15878-79.

2.11.

Предел прочности сварного шва на растяжение должен быть не менее

нижнего предела прочности основного материала.

2.12. Перед сваркой

кромки и поверхность деталей на ширине не менее 20 мм от кромки должны быть

зачищены до металлического блеска, очищены от металлической пыли и обезжирены.

2.13. Для сварки деталей бочек из коррозионно-стойких сталей под флюсом

должна применяться сварочная проволока марок Св-07Х18Н9ТЮ, Св-05Х20Н9ФБС по

ГОСТ 2246-70 и флюс АН-26С, АН-26СП, АН-26П по ГОСТ 9087-81; при дуговой сварке

в среде аргона должна применяться сварочная проволока Св-07Х18Н9ТЮ,

Св-05Х20Н9ФБС, Св-07Х19Н10Б по ГОСТ 2246-70, при ручной электродуговой сварке -

электроды типа Э-08Х20Н9Г2Б и Э-08Х19Н10Г2Б по ГОСТ 10052-75 и ГОСТ 9466-75.

Для приварки

концевых обручей и обручей катания к бочке должны применяться электроды типа

Э-02Х19Н9Б по ГОСТ 10052-75 и ГОСТ 9466-75. Допускаются другие сварочные

материалы, по качеству не ниже указанных и

обеспечивающие стойкость сварного шва к межкристаллитной коррозии.

Для сварки обручей

катания и концевых обручей должны применяться электроды типов Э46А и Э50А по

ГОСТ 9467-75 и ГОСТ 9466-75.

2.14.

Сварные швы бочек должны быть герметичными, пластичными, правильной формы и

очищены от шлака.

Сварные соединения

не должны иметь: трещин всех видов и направлений, свищей, пористости, подрезов,

наплывов, прожогов и незаплавленных кратеров,

смещения и совместного увода кромок свариваемых элементов свыше норм,

предусмотренных стандартами на сварку, несоответствия формы и размеров швов

требованиям стандартов на сварку, а также шлаковых включений.

Глубина провара

должна быть на всю толщину металла. Сварочные работы должны производиться в

соответствии с требованиями ГОСТ 24306-80.

2.15. Дефектные

участки сварных швов исправляют удалением наплавленного металла и наложением

нового шва.

Удаление

наплавленного металла должно быть произведено электрошлифовальной

машиной или путем вырубки. Не допускаются подчеканка и вторичное наложение

швов.

2.16. Исправление

дефектов допускается производить на корпусах бочек не более одного раза, а в

других местах - не более двух раз.

2.17.

Уплотнительные поверхности горловин и пробок бочек должны быть гладкими,

ровными без раковин, трещин, острых кромок, заусенцев и других дефектов,

снижающих качество деталей и надежность соединений.

Шероховатость

поверхности уплотнения должна быть Ra = 6,3 по ГОСТ

2789-73.

2.18.

Уплотнительные поверхности горловин и пробок должны быть перпендикулярны

вертикальным осям соответственно горловин и пробок. Допускается отклонение не

более 0°30'.

2.19. Кромки

горловин, пробок, обручей и колпаков не должны иметь заусенцев.

2.20.

Обручи катания и концевые обручи должны быть сварены встык и плотно прилегать к

обечайке.

Допускаются

отдельные зазоры до 3 мм (в зоне продольного шва обечайки - до 5 мм) с общей их

длиной не более 1/3 длины окружности обечайки.

2.21. Отклонение

обручей катания от плоскости, перпендикулярной к оси бочки, не должно превышать

5 мм на длине диаметра бочки.

2.22. Прокладки должны быть изготовлены из цельных заготовок или

прессованными.

2.23.

Поверхность прокладок должна быть чистой, ровной, плотной, без вырывов, заусенцев и других дефектов, снижающих их

качество.

Толщина прокладок

должна быть одинаковой в любом их сечении. Допускаются отклонения в пределах

допусков на толщину исходного материала.

2.24. Чугунные

отливки колпака не должны иметь заливов и пригара. Не допускаются раковины на

обработанных поверхностях колпаков. На необработанных поверхностях не

допускаются раковины гнездового характера, влияющие на прочность колпака.

2.25. Бочки

должны быть герметичными и прочными при внутреннем избыточном давлении, МПа

(кгс/см2):

0,20 (2,00) - для бочки типа I,

0,22 (2,25) - " " типа II,

0,30 (3,00) - " " типа III

и разрежении, МПа

(кгс/см2):

0,02 (0,2) - для бочки типа I,

0,025 (0,25) - для

бочек типов II и III.

2.26. Бочки,

заполненные водой, должны выдерживать 2 удара при свободном падении с высоты

1,2 м.

2.27.

Внутренняя поверхность бочек должна быть чистой и сухой.

2.28. Внутренние

поверхности концевых обручей и обручей катания должны быть окрашены до

установки их на бочки. Допускается нарушение лакокрасочного покрытия в местах

сварки.

Наружные

поверхности концевых обручей, обручей катания и колпаков должны окрашиваться

после испытания бочек на герметичность.

2.29.

Окраска деталей должна производиться в два слоя серой эмалью ХВ-785 по ГОСТ

7313-75 или эмалью ХС-710 по ГОСТ 9355-81 по поверхности, покрытой грунтовкой

ХС-010 по ГОСТ 9355-81 или грунтовкой ХС-059 по ГОСТ 23494-79.

2.30. Подготовка и

окраска поверхностей деталей бочек должны соответствовать требованиям ГОСТ

9.402-80.

2.31. После

высыхания лакокрасочное покрытие должно представлять собой прочную, сплошную

пленку, без пор, трещин, потеков, морщин и отслаиваний. Покрытие по внешнему

виду должно соответствовать VII классу по ГОСТ 9.032-74.

3.

КОМПЛЕКТНОСТЬ

3.1. Бочки должны

поставляться комплектно.

В комплект бочки

типов I и II должны входить: пробка, прокладка.

В комплект бочки

типа III должны входить: пробка, контрольная пробка, колпак и две прокладки.

3.2. Бочки должны

поставляться с запасными деталями: пробками, контрольными пробками, колпаками и

прокладками в количестве не менее 5% от количества поставляемых бочек. Для

бочек под меланж количество запасных прокладок - по одной на каждую бочку.

По согласованию с

потребителем допускается изменять количество запасных деталей.

4. ПРАВИЛА

ПРИЕМКИ

4.1. Бочки

принимают партиями.

Партией считают

количество бочек, оформленное одним документом о качестве, содержащим:

наименование

предприятия-изготовителя и его товарный знак;

дату выпуска;

наименование и

условное обозначение бочки;

штамп отдела

технического контроля.

4.2. Для проверки

соответствия бочек требованиям настоящего стандарта проводят: приемосдаточные,

периодические и типовые испытания.

4.3.

Приемосдаточные испытания проводят в объеме и последовательности, указанных в табл. 3.

Таблица 3

─────────────────────────────────────┬──────────┬─────────────────

Вид испытания │ Объем

│ Номер пункта

│выборки,

%├─────────┬───────

│ │техничес-│методов

│ │ких тре-

│испыта-

│ │бований │ний

─────────────────────────────────────┼──────────┼─────────┼───────

1. Контроль: │

5 от

│ │

габаритных размеров │партии

(но│1.2 │5.2

посадочных размеров │не менее │2.20 │5.2

│пяти бо- │ │

│чек) │ │

расстояния от горловины до

про- │ │2.8 │5.2

дольного

шва обечайки │ │ │

─────────────────────────────────────┼──────────┤ │

перпендикулярности уплотнительных │100 │2.18 │5.2

поверхностей

горловин и пробок вер- │ │ │

тикальной оси горловин и пробок │ │ │

резьбы приваренной горловины, про-

│ │1.2 │5.2

бок,

колпака

│ │ │

внешнего вида │ │1.2; 2.9 │5.3

маркировки │ │6.1 │5.3

внутренней поверхности │ │2.27 │5.4

качества окраски │ │2.29 │5.3

│ │2.31 │

состояния уплотнительных

поверх- │ │2.17 │5.3

ностей горловины, пробки, прокладки │ │2.23 │

─────────────────────────────────────┼──────────┤ │

2. Контроль качества сварных швов:

│ │ │

а) внешний вид │100 │2.14 │5.5

б) измерение │ 5 от

│2.14 │5.5

│партии │ │

в) определение прочности продоль- │

1 от │2.11 │5.7

ного шва на

растяжение │партии

(по│ │

│образцу- │ │

│свидетелю)│

│

г) рентгенографирование

или гам- │ 10 от │2.14

│5.6

маграфирование │партии │ │

д) металлографирование

(макрострук-│

1 от │2.14 │5.8

тура)

│партии │ │

3. Контроль герметичности │ 100

│2.25 │5.9

4. Контроль прочности │ 5 от

│2.25 │5.10

│партии │ │

Примечание.

Контроль качества сварных швов по подпунктам г, д

проводят только для бочек типов II и III.

4.4. Клеймо

технического контроля должно быть нанесено ударным способом или с помощью

краски рядом с маркировкой.

4.5.

Периодическим испытаниям должны

подвергаться бочки, прошедшие приемосдаточные испытания. Периодические

испытания проводят в объеме приемосдаточных испытаний и на удар при свободном

падении не реже одного раза в год, в количестве трех бочек от партии.

4.6. При получении

неудовлетворительных результатов приемосдаточных или периодических испытаний

хотя бы по одному из показателей проводят повторные испытания удвоенного

количества бочек, взятых от той же партии.

Результаты

повторных испытаний распространяются на всю партию.

4.7. Типовые

испытания проводят при внесении изменений в конструкцию или технологию

изготовления, если они влияют на эксплуатационные качества бочки.

4.8. Типовые

испытания должны проводиться в объеме периодических и приемосдаточных

испытаний, полностью или частично, в зависимости от внесенных изменений.

Число образцов для

типовых испытаний должно быть не менее 2 шт.

5. МЕТОДЫ

ИСПЫТАНИЙ

5.1. Испытание

материалов на межкристаллитную коррозию должно проводиться на сварных образцах

методом AM по ГОСТ 6032-75.

Сварные швы и зоны

термического влияния сварных соединений не должны обнаруживать склонности к

межкристаллитной коррозии.

5.2.

Контроль размеров бочек и их деталей проводят измерительными инструментами,

обеспечивающими требуемую чертежами точность.

5.3.

Контроль внешнего вида бочек, маркировки, качества окраски, состояния

уплотнительных поверхностей горловины, пробки, колпака и прокладок проводят

визуально без применения увеличительных приборов.

5.4. Осмотр

внутренней поверхности бочки проводят через горловину с помощью электрической

лампочки, опускаемой внутрь бочки, и зеркала, позволяющего видеть все участки

поверхностей бочки.

5.5.

Контроль качества швов сварных соединений для выявления поверхностных дефектов

проводят внешним осмотром и измерениями по ГОСТ 3242-79.

Контролируемые

сварные швы и прилегающие к швам участки металла на ширину не менее 20 мм по

обе стороны шва должны быть очищены от шлака и других загрязнений.

5.6. Рентгенографирование или гаммаграфирование

сварных швов проводят по ГОСТ 7512-75.

Места просвечивания

определяют предприятия-изготовители и согласовывают с потребителем.

Длина

просвечиваемых сварных швов должна составлять не менее 10% от общей длины швов

бочки.

При выявлении

недопустимых дефектов в сварных соединениях тем же методом контролируют все

однотипные швы на бочках, отобранных в выборку.

При отрицательных

результатах контрольного просвечивания бочка бракуется.

5.7.

Определение прочности продольного сварного шва на растяжение - по ГОСТ 6996-66.

5.8.

Контроль макроструктуры сварных швов для установления глубины проплавления,

ширины зон термического влияния, структуры металла шва, а также внутренних

дефектов сварного соединения: непроваров, трещин и

шлаковых включений проводят методом технологической пробы по ГОСТ 3242-79.

5.9.

Герметичность бочек контролируют гидравлическим давлением. Допускается

контролировать герметичность бочек пневматическим давлением.

5.9.1.

Гидравлическое испытание бочек проводят водой, имеющей температуру не ниже 20

°C.

Бочки выдерживают

под испытательным давлением, указанным в п. 2.25, в течение 5 мин, после чего

давление снижают до рабочего, при котором производят осмотр бочек и сварных

швов.

Результаты

испытаний считают удовлетворительными, если в сварных швах не обнаружено течи

или отпотевания сварных швов.

После

гидравлического испытания и полного удаления воды бочки должны быть просушены.

5.9.2.

Пневматические испытания бочек проводят сжатым воздухом в специальных камерах.

В бочке создают

испытательное давление, указанное в п. 2.25, и выдерживают в течение 5 мин,

после чего давление снижают до рабочего.

Отсутствие падения

рабочего давления на манометре в течение не менее чем 5 мин подтверждает

герметичность бочки.

При падении

давления на манометре давление в бочке снижают до 0,05 МПа (0,6 кгс/см2), все швы обмазывают 0,5%-ным

мыльным раствором и определяют негерметичные места.

5.10.

Прочность бочек проверяют разрежением. В бочках создается разрежение, указанное

в п. 2.25, и выдерживается в течение 5 мин. Результаты испытаний считают

удовлетворительными, если отсутствует видимая деформация и степень разрежения

по вакуумметру не уменьшается.

5.11. Испытания

бочек на удар при свободном падении проводят по ГОСТ 18425-73.

Удары должны

приходиться: первый - на обручи катания перпендикулярно оси бочки, второй - на

концевой обруч (при этом бочку устанавливают под углом 30° к вертикали).

В результате

испытания не должно быть нарушений герметичности бочек, целостности деталей и

сварных швов. Допускается деформация корпуса и обручей. После окончания

испытания бочки проверяют герметичность бочек по п. 5.9 или п. 5.10.

6.

МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ

И ХРАНЕНИЕ

6.1. На

каждой бочке должна быть нанесена маркировка, характеризующая тару, по ГОСТ

14192-77 и содержащая:

наименование

предприятия-изготовителя или его товарный знак;

условное

обозначение бочек;

месяц, год

изготовления;

индекс прейскуранта

и порядковый номер по прейскуранту (допускается по требованию заказчика не

наносить).

Маркировку наносят

выдавливанием (штампованием) на табличку, которую приваривают к одному из днищ.

Размер шрифта - по ГОСТ 2930-62 и в соответствии с рабочими чертежами.

Допускается месяц и

год изготовления наносить металлическим клеймом.

6.2. Запасные детали

(пробки, колпаки, контрольные пробки и прокладки) должны быть упакованы в

деревянные ящики по ГОСТ 18573-78 с перегородками, разграничивающими детали,

или с закреплением деталей внутри ящика.

Прокладки

упаковывают отдельно от металлических деталей. В каждый ящик вкладывают

упаковочный лист.

6.3. Транспортная

маркировка должна соответствовать ГОСТ 14192-77.

6.4. Каждая партия

бочек должна сопровождаться документом, содержащим:

наименование

предприятия-изготовителя и его товарный знак;

наименование и условное

обозначение бочки;

количество бочек в

партии в штуках;

дату выпуска;

штамп ОТК.

6.5. Бочки

транспортируют всеми видами транспорта в крытых транспортных средствах в

соответствии с правилами перевозки грузов, действующими на данном виде

транспорта. Транспортирование бочек пакетами производят по ГОСТ 21929-76.

6.6. Условия

хранения бочек должны соответствовать ГОСТ 15150-69, группе Ж. Бочки укладывают

штабелями не более восьми ярусов. Бочки нижнего яруса должны быть уложены на

деревянные подкладки. Между ярусами также должны быть установлены прокладки.

6.7. При

эксплуатации бочек не допускаются сбрасывание их с транспортных средств и удары

по деталям бочек.

7. ГАРАНТИИ

ИЗГОТОВИТЕЛЯ

7.1. Изготовитель

гарантирует соответствие бочек требованиям настоящего стандарта при соблюдении

условий транспортирования, хранения и эксплуатации.

7.2. Гарантийный

срок хранения для бочек типа I - один год, для бочек типов II и III - 1,5 года

со дня их изготовления.

7.3. Гарантийный

срок эксплуатации для бочек типа I - один год, для бочек типов II и III - 1,5

года со дня ввода бочек в эксплуатацию.

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2024