Утверждены

НИИЖБ Госстроя СССР

15 июля 1985 года

РЕКОМЕНДАЦИИ

ПО ПРОЕКТИРОВАНИЮ И ВЫПОЛНЕНИЮ КОНТАКТНЫХ СТЫКОВ С

ОБРЫВОМ

АРМАТУРЫ В ЖЕЛЕЗОБЕТОННЫХ КОЛОННАХ МНОГОЭТАЖНЫХ ЗДАНИЙ

Печатается по

решению секции бетонных и железобетонных конструкций от 1 июля 1983 г.

Содержат основные

положения по проектированию и выполнению контактных стыков с полным и частичным

обрывом продольной арматуры, осуществляемых путем совмещения плоских торцов

сборных железобетонных колонн через тонкий слой раствора или через специальные

прокладки.

Даны рекомендации

по расчету и конструированию контактных стыков на монтажные и эксплуатационные

усилия, а также рекомендации по изготовлению колонн, устройству опалубки и

формированию швов между сборными железобетонными элементами. Приведены примеры

расчета.

Предназначены для инженерно-технических работников научно-исследовательских,

проектных и строительных организаций и заводов железобетонных конструкций.

Утверждены

директором НИИЖБ 15 июля 1985 г.

ПРЕДИСЛОВИЕ

В НИИЖБ Госстроя

СССР проведены экспериментальные исследования и выполнены проектные разработки

конструкций контактных стыков с обрывом всей или части продольной арматуры

применительно к колоннам каркасов многоэтажных зданий промышленного и

гражданского назначения, когда в зоне стыка действуют сжимающие усилия с малыми

эксцентриситетами, при которых не могут возникать нормальные растягивающие

напряжения. Обрыв продольной арматуры компенсируется за счет установки в зоне

стыка сварных поперечных сеток, а соединение элементов колонны осуществляется

путем совмещения плоских торцов через слой цементно-песчаного раствора или

полимерраствора или через специальные (асбестовые или полимерные) прокладки.

Предлагается несколько типов контактных стыков, различающихся конструктивным

решением под различные расчетные нагрузки.

По

сравнению с типовыми стыками, выполняемыми с применением ванной сварки выпусков

арматуры и сварки закладных деталей с последующим замоноличиванием шва,

устройство контактных стыков предлагаемых типов, как показали исследования и

опыт внедрения на ряде объектов, возведенных СУ треста "Стальмонтаж"

Минмонтажспецстроя и Таллинстроя Минстроя ЭССР, позволяет существенно снизить

трудозатраты при монтаже, сократить сроки возведения здания, а также получить

значительную экономию стали и

электроэнергии.

Рекомендации

разработаны лабораторией железобетонных конструкций НИИЖБ Госстроя СССР (д-р

техн. наук, проф. А.П. Васильев, кандидаты техн. наук Н.Г. Матков, М.Ф.

Хансеитов, инж. В.М. Жук) при

участии лаборатории полимербетонов (д-р техн. наук, проф. В.В. Патуроев, канд.

техн. наук А.Н. Волгушев, инж. Е.М. Сулейманова) и КГБ НИИЖБ (инж. В.В. Иванов).

При

составлении настоящих Рекомендаций были использованы отдельные проектные

решения ЦНИИЭП ТБЗ и ТК Госгражданстроя, Моспроекта-1, ГлавАПУ Мосгорисполкома,

ЦНИИПромзданий Госстроя СССР, Эстонпроекта и НИИ по строительству Госстроя ЭССР

и др., а также отдельные составы полимеррастворов, разработанные в МИСИ им.

В.В. Куйбышева, Казанском ИСИ Минвуза СССР, НИСА Гидропроекта Минэнерго СССР и

др.

1. ОБЩИЕ

ПОЛОЖЕНИЯ

1.1. Настоящие

Рекомендации распространяются на проектирование и выполнение контактных стыков

сборных железобетонных колонн, осуществляемых при монтаже путем сопряжения

плоских торцов элементов через слой цементно-песчаного раствора или

полимерраствора, а также через податливые прокладки с обрывом всей или части

продольной арматуры (см. п. 3.1 настоящих Рекомендаций).

1.2. Для повышения

прочности бетона и компенсации обрыва продольной арматуры в зоне стыка по длине

анкеровки устанавливаются сварные поперечные сетки. При этом количество

обрываемой арматуры не должно превышать:

для стержней из горячекатаной стали класса А-III ......... 5%;

для стержней из высокопрочной стали класса Ат-V .......... 4%.

1.3. Контактные

стыки такого типа рекомендуется применять в сборных железобетонных колоннах

многоэтажных гражданских и промышленных зданий и сооружений в зоне

внецентренного сжатия с малыми эксцентриситетами.

В эксплуатационной

стадии работы колонн эксцентриситеты нормального сжимающего усилия,

возникающего в сечении колонны по длине анкеровки обрываемой арматуры (в зоне

косвенного армирования) в направлениях осей X - X и Y - Y, должны удовлетворять

условиям:

![]() , (1)

, (1)

где h и b -

соответственно высота и ширина сечения колонны.

При расчете по

недеформированной схеме значения эксцентриситетов ![]() и

и ![]() следует умножать соответственно на

коэффициенты

следует умножать соответственно на

коэффициенты ![]() и

и ![]() ,

учитывающие прогибы колонн и определяемые согласно "Руководству по

проектированию бетонных и железобетонных конструкций из тяжелого бетона (без

предварительного напряжения)" (М., Стройиздат, 1978).

,

учитывающие прогибы колонн и определяемые согласно "Руководству по

проектированию бетонных и железобетонных конструкций из тяжелого бетона (без

предварительного напряжения)" (М., Стройиздат, 1978).

1.4. Расчет

прочности каркаса, в состав которого входят колонны с контактными стыками,

необходимо производить для двух стадий - эксплуатационной (А) и монтажной (Б)

(см. разд. 4).

При расчете каркаса

для эксплуатационной стадии следует, пренебрегая наличием стыков, исходить из

предположения монолитности колонны, что обеспечивается проектной прочностью

швов после замоноличивания цементно-песчаным раствором или полимерраствором.

При расчете каркаса

для стадии монтажа, т.е. до приобретения уложенным в шов материалом проектной

прочности, стыки следует рассматривать как шарнирные.

1.5. При

проектировании сборных железобетонных колонн с контактными стыками помимо

настоящих Рекомендаций необходимо учитывать требования главы СНиП 2.03.01-84

"Бетонные и железобетонные конструкции".

2.

МАТЕРИАЛЫ

2.1. Для

изготовления колонн с контактными стыками следует предусматривать тяжелый бетон

классов не ниже В20.

2.2. В

качестве продольной арматуры рекомендуется применять стержни периодического

профиля диаметром:

из горячекатаной стали класса А-III ........... 18 - 40 мм;

из высокопрочной стали классов А-IV и Ат-V .... 18 - 32 мм;

Поперечные сетки

рекомендуется изготовлять из арматурных стержней класса А-III

диаметром 6 - 14 мм и из проволоки марки Вр-I диаметром 5 мм.

2.3. Для замоноличивания

швов между элементами колонны рекомендуется применять:

а)

цементно-песчаные растворы прочностью на сжатие, полученной при испытании

образцов-кубов нормального твердения с ребром 10 см в возрасте 28 сут, не менее

30 МПа (см. пп. 6.3 - 6.6 настоящих Рекомендаций);

б) полимеррастворы

прочностью на сжатие, полученной при испытании образцов-кубов с ребром 5 см в

возрасте 1 сут, равной 40 МПа (см. п. 6.7 настоящих Рекомендаций);

в) эластичные

полимерные или сухие асбестовые и др. (сплошные или перфорированные) прокладки

размером, соответствующим размеру сечения колонны (см. табл. 3 и рис. 5).

2.4. Для

приготовления полимеррастворов в зависимости от условий сопряжения конструкций

рекомендуется применять:

а) в качестве связующего -

эпоксидные смолы

марок: ЭД-16, ЭД-20, ЭД-22 (ГОСТ 10587-76); ЭД-24 (ТУ 6-05-241-23-72); ЭИС-1

(ТУ 38-1091-76);

полиэфирную смолу

марки ПН-1 (ГОСТ 6-05.431.78);

метилметакрилат

(ГОСТ 20370-74);

б) в качестве

модифицирующих добавок -

полиэфирную смолу

марки МГФ-9 (ТУ 6-01-450-76);

фенольную смолу и

дибутилфталат;

полиизоцианат К - типа кубового остатка (ТУ 6.03.242-77);

в) в качестве

отвердителей -

полиэтиленполиамин

(ТУ 6-02-594-80Е);

триэтаноламин (ТУ

6-09-3207-76);

диэтилентриамин (ТУ

6-02-914-81);

УП-0633М (ТУ

6-05-1863-78);

аминофенол АФ-2 (ТУ

6-05-1663-74).

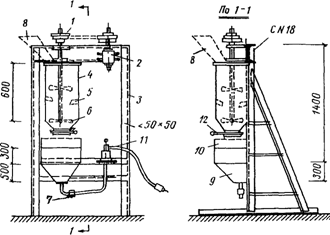

3. КОНСТРУКЦИИ КОНТАКТНЫХ СТЫКОВ

3.1.

Контактные стыки сборных железобетонных колонн могут выполняться как с полным,

так и с частичным обрывом продольной арматуры; типы стыков приведены на рис. 1.

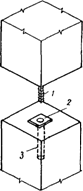

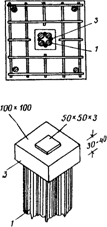

Рис. 1.

Типы контактных стыков сборных железобетонных

колонн с обрывом

продольной арматуры

а - контактный стык

с центрирующим штырем и прокладкой

(тип I); б - то же,

с бетонным выступом и лункой (тип II);

в - то же, с

закладными деталями в виде стальных листов

(тип III); г - то

же, с обрывом части продольной

арматуры и выпуском

угловых стержней с их заделкой

в соответствующих

гнездах (тип IV)

1 - штырь; 2 -

прокладка; 3 - гнездо; 4 - бетонный выступ;

5 - лунка; 6 -

закладной стальной лист; 7 - анкерные

стержни; 8 - выпуск

арматуры; 9 - стальная трубка

или канал в бетоне;

10 - место сварки

или обжатия конца

трубки на ![]()

Тип I - стык с

полным обрывом продольной арматуры. Для повышения прочности

стыка на сдвиг в центре нижнего торца одного из сопрягаемых элементов

предусмотрен штырь из арматурного стержня диаметром ![]() и длиной, выступающей за торец части, равной 3

- 5 диаметрам стержня; в центре торца другого элемента - гнездо диаметром на 15

мм больше диаметра штыря и глубиной на 10 - 15 мм больше длины его выступающей

части (см. рис. 1, а).

и длиной, выступающей за торец части, равной 3

- 5 диаметрам стержня; в центре торца другого элемента - гнездо диаметром на 15

мм больше диаметра штыря и глубиной на 10 - 15 мм больше длины его выступающей

части (см. рис. 1, а).

Гнездо образуют с

помощью извлекаемого по окончании формования образователя или выполняют из

остающейся в бетоне стальной трубки. На конце штыря с целью наиболее

эффективного выдавливания раствора при замоноличивании предусмотрен срез под

углом 45°.

Для обеспечения

заданной толщины шва (см. п. 3.4 настоящих Рекомендаций) между элементами

колонны устанавливается стальная прокладка толщиной 10 мм с отверстием в центре

для пропуска штыря.

По периметру

нижнего торца элемента должна быть предусмотрена фаска глубиной, равной толщине

защитного слоя бетона.

Тип II - стык с

полным обрывом продольной арматуры. Для повышения прочности стыка на сдвиг в

центре торца одного из сопрягаемых элементов предусмотрен бетонный выступ, в

центре другого - лунка (рис. 1, б). Бетонный выступ может быть круглой или

прямоугольной формы в плане диаметром (или с размерами сторон), равным 1/3 -

1/4 площади сечения колонны, и высотой, больше глубины соответствующей лунки на

толщину шва (см. п. 3.5 настоящих Рекомендаций) между сопрягаемыми элементами.

Размер лунки в плане рекомендуется принимать на 20 мм больше размера бетонного

выступа.

Тип III - стык с

полным обрывом продольной арматуры и двумя закладными деталями в виде

металлических листов толщиной 6 - 8 мм, устанавливаемых в торцах сопрягаемых

элементов и закрепляемых в бетоне путем приварки втавр к анкерным стержням

(рис. 1, в).

Для обеспечения

заданной толщины шва (см. п. 3.5 настоящих Рекомендаций) между элементами

колонны устанавливается центрирующая стальная прокладка толщиной 10 мм. Для

закрепления стыкуемых элементов при монтаже и для повышения прочности на сдвиг

закладные листы по периметру или по двум граням соединяются с помощью сварки

или специальных накладок.

Тип IV - стык с

обрывом части продольной арматуры и выпуском в торце одного элемента угловых

стержней, анкеруемых в соответствующих гнездах, предусмотренных в торце другого

элемента (рис. 1, г), что позволяет повысить несущую способность стыка с

одновременным восприятием растягивающих усилий, а также обеспечить закрепление

элементов колонны при монтаже. Для образования гнезд к концам арматурных

стержней в заводских условиях приваривают или опрессовывают специальные

стальные трубки. В сварном варианте с целью увеличения длины сварочного шва, по

бокам арматурных выпусков приваривают стальные пластины, а в трубке

предусматривают соответствующие прорези.

В случае применения

термоупрочненной высокопрочной несвариваемой арматуры производится опрессовка в

разъемных матрицах одного конца цельнотянутых трубок совместно со стержнем в

установках (прессах) с гидравлическим или пневматическим приводом,

обеспечивающих необходимые усилия опрессовки (1000 - 4000 кН) в зависимости от

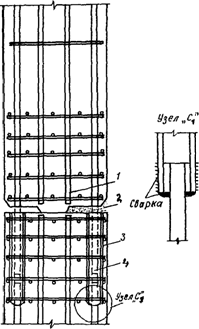

диаметра стержня (см. рис. 3, б, узел ![]() ). При

этом зазор между внутренней поверхностью трубки и арматурным стержнем должен

приниматься на участке опрессовки трубки равным 2 - 3 мм, а на участке длины

анкеровки стержня в растворе равным 5 - 7 мм, что достигается применением

специально изготовленных трубок или установкой вкладышей на участке опрессовки,

компенсирующих разницу в зазоре. Длина участка обжатия принимается равной

). При

этом зазор между внутренней поверхностью трубки и арматурным стержнем должен

приниматься на участке опрессовки трубки равным 2 - 3 мм, а на участке длины

анкеровки стержня в растворе равным 5 - 7 мм, что достигается применением

специально изготовленных трубок или установкой вкладышей на участке опрессовки,

компенсирующих разницу в зазоре. Длина участка обжатия принимается равной ![]() . В

качестве материала обойм (трубок) для получения плотного заполнения впадин

между рифами стержня, используются мягкие стали марок (Ст. 3, Ст. 5, Ст. 10 и Ст. 15). Для определения положения трубки на конце

стыкуемого стержня до обжатия необходимо нанести фиксирующие риски. При обжатии

трубки продольные выступы стержня не должны находиться в плоскости смыкания

зазора разъемных матриц. Ось матрицы должна совпадать с центром участка

опрессовки трубки со стержнем.

. В

качестве материала обойм (трубок) для получения плотного заполнения впадин

между рифами стержня, используются мягкие стали марок (Ст. 3, Ст. 5, Ст. 10 и Ст. 15). Для определения положения трубки на конце

стыкуемого стержня до обжатия необходимо нанести фиксирующие риски. При обжатии

трубки продольные выступы стержня не должны находиться в плоскости смыкания

зазора разъемных матриц. Ось матрицы должна совпадать с центром участка

опрессовки трубки со стержнем.

Контроль бессварных

трубчатых стыков арматуры выполняют испытанием на растяжение специально

изготовленных составных образцов, состоящих из одной трубки, опрессованной на

концах двух стыкуемых отрезков стержней общей длиной 80 см, как правило, в

количестве 5% от изготовленной заводской партии за смену, но не менее 3 и не

более 9 образцов. При этом разрушение должно происходить по сечению целого

стержня.

Анкеровка выпусков

продольной арматуры в гнездах и замоноличивание шва выполняется с помощью

полимерраствора или цементно-песчаного раствора (см. п. 2.3 настоящих

Рекомендаций).

Глубину гнезда

следует принимать на 10 мм больше длины выпуска арматурного стержня, внутренний

диаметр трубки - на 10 - 15 мм больше диаметра арматурного стержня. Сечение

трубки должно быть равнопрочным сечению стержня.

Длину выпусков

продольной арматуры при заделке на полимеррастворе следует принимать равной:

для

горячекатаных стержней из стали класса А-III

..... ![]()

для

термоупрочненных стержней из стали класса Ат-V ... ![]() .

.

При заделке

цементно-песчаным раствором длину анкеровки арматуры (классов А-III и Ат-V) рекомендуется принимать не менее ![]() .

.

Для центрирования

колонны при монтаже, как и в стыке типа II, может быть предусмотрен бетонный

выступ и лунка, либо по торцу колонны устанавливается центрирующая прокладка

размером 100 x 100 x 10 мм.

Установка верхних

колонн на монтаже производится после заполнения трубок раствором на 2/3 высоты

с одновременной укладкой раствора на торцы нижних колонн.

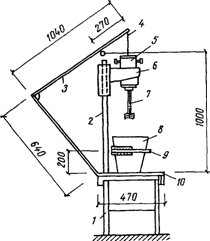

Армирование

контактных стыков с полным и частичным обрывом продольной арматуры приведено на

рис. 2 и 3.

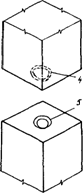

Рис. 2.

Армирование контактных стыков

с полным обрывом

продольной арматуры

а - стык с

центрирующим штырем и прокладкой

(тип I); б - то же,

с бетонным выступом (тип II);

в - стык со

стальными закладными листами (тип III)

а)

Рис. 3.

Армирование контактного стыка типа IV

(с обрывом

части продольной арматуры и выпуском угловых

стержней с их анкеровкой в соответствующих

гнездах)

а - конструкция

стыка; б - узел сварки и обжим трубок;

1 - обрываемая

продольная арматура; 2 - полимерраствор;

3 - гнездо в виде

трубки с прорезями или канала

в бетоне; 4 -

выпуски угловых стержней

3.2. С целью

повышения несущей способности стыка и колонны для случая, когда эксцентриситет

сжимающего усилия в зоне стыка ![]() не превышает случайного

не превышает случайного ![]() , в

центре сечения рекомендуется предусматривать арматурный сердечник (рис. 4),

выполняемый из 4 - 9 стержней диаметром (не более):

, в

центре сечения рекомендуется предусматривать арматурный сердечник (рис. 4),

выполняемый из 4 - 9 стержней диаметром (не более):

для горячекатанной

стали класса А-III - 40 мм (с приваркой к опорной

плите),

для высокопрочной

стали классов А-IV и Ат-V - 32 мм (с заделкой на

полимеррастворе в опорный стакан). Арматурные сердечники могут также

выполняться из специально изготовленных укрупненных стержней диаметром до 90

мм.

б)

в)

Рис. 4.

Контактный стык, усиленный арматурным сердечником

а - конструкция

стыка; б - конструкция сердечника

из стали класса А-III с приваренными по торцам пластинами;

в - то же, из стали

класса Ат-V с заделкой

на полимеррастворе

в опорный стакан;

1 - сердечник; 2 -

сварной шов;

3 - торцевая

пластина с центрирующей прокладкой;

4 - полимерраствор;

5 - опорный стакан

Рис. 5.

Номограмма для определения коэффициента

косвенного

армирования зоны стыка колонн

размером 400 x 400

мм (а) и 400 x 600 мм (б)

Опорная плита

выполняется из стального листа толщиной 30 - 40 мм (см. рис. 4, а), а опорный

стакан представляет собой стальную трубку высотой 200 мм, приваренную к

стальной пластине размером 100 x 100 x 10 мм, которая при монтаже играет роль

центрирующей прокладки. Сопряжение сердечников при монтаже колонны

осуществляется за счет свободного опирания с передачей усилия через

центрирующую стальную прокладку размером 50 x 50 мм и толщиной 3 - 5 мм.

В том случае, когда

установка арматурного сердечника предусматривает повышение несущей способности

только стыка, его длину следует назначать не менее,

чем на 200 мм больше длины косвенного армирования с таким расчетом, чтобы общая

длина анкеровки сердечника составила не менее 800 мм. Арматурные сердечники

рекомендуется также использовать для замены сеток в случае их частого

расположения, которое затрудняет процесс бетонирования стыка.

3.3.

Толщина шва между элементами колонны обусловлена высотой центрирующей прокладки

и принимается равной:

для стыков типа I, II и IV ........... 10 мм;

для стыков типа III .................. 5 мм.

3.4. Обрыв

продольной арматуры следует производить под углом 90° к оси стержня с

образованием ровной поверхности среза при соблюдении следующих условий:

а) в стыках

типа I, II и III оборванные концы арматурных стержней должны отстоять от

бетонной поверхности торца элемента на 10 мм, а в стыке типа IV, кроме того,

должна быть обеспечена проектная длина угловых выпусков;

б) в стыке типа III

длина оборванных стержней должна обеспечить возможность их сварки с закладным

листом.

3.5. В зоне

стыка по длине анкеровки продольной арматуры, принимаемой по расчету (см. п.

4.5 настоящих Рекомендаций) и равной не менее, чем

полусумме размеров сечения колонны, устанавливаются сварные сетки с размером

ячеек 70 - 100 мм.

3.6. Сетки

соединяются в пакеты с шагом 70 - 130 мм, но не более 1/4 длины меньшей стороны

сечения колонны и скрепляются по высоте монтажными стержнями. Число сеток в

пакете должно быть:

для стыков типа I,

II и IV не менее 4;

для стыка типа III,

в котором закладной стальной лист считается эквивалентным одной сетке, не менее

3.

Пакеты

устанавливаются таким образом, чтобы крайняя сетка не доходила до торца

элемента, либо на 20 мм (стыки типа I, II и IV), либо на величину шага сеток

(стык типа III). При этом все стержни продольной арматуры должны находиться

внутри контура сеток. Объемный процент насыщения зоны стыка сетками назначают

по расчету (см. п. 4.3 настоящих Рекомендаций), но не менее 1%.

4. РАСЧЕТ ПРОЧНОСТИ КОНТАКТНЫХ СТЫКОВ. ПРИМЕРЫ РАСЧЕТА

4.1. Расчет

прочности стыков с полным или частичным обрывом продольной арматуры следует

производить для двух стадий (см. п. 1.4 настоящих Рекомендаций) -

эксплуатационной (А) и монтажной (Б).

А. Эксплуатационная

стадия

4.2. В расчет

прочности контактных стыков для эксплуатационной стадии входит определение:

а) прочности

нормального сечения колонны (над швом) в зоне расположения поперечных сеток;

б) прочности

защитного слоя бетона в зоне стыка;

в) длины зоны

анкеровки обрываемой продольной арматуры в бетоне и соответственно высоты зоны

армирования поперечными сетками;

г) прочности шва

между элементами на сдвиг при полном обрыве стержней.

4.3. Расчет

прочности нормальных сечений элементов колонны в зоне стыка N в случае обрыва

всех стержней продольной арматуры (рис. 2) следует производить как для

внецентренного сжатого бетонного элемента с учетом увеличения расчетного

сопротивления бетона сжатию за счет косвенного армирования (обрываемая

продольная арматура в расчете не учитывается)

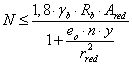

где ![]() - коэффициент, учитывающий степень влияния шва

между элементами на прочность стыка и принимаемый равным: при замоноличивании

цементно-песчаным раствором -

- коэффициент, учитывающий степень влияния шва

между элементами на прочность стыка и принимаемый равным: при замоноличивании

цементно-песчаным раствором - ![]() ; при

замоноличивании полимерраствором или при установке в стыке стального закладного

листа

; при

замоноличивании полимерраствором или при установке в стыке стального закладного

листа ![]() ;

;

![]() -

приведенная призменная прочность бетона.

-

приведенная призменная прочность бетона.

где ![]() - расчетное сопротивление бетона сжатию;

- расчетное сопротивление бетона сжатию;

![]() -

коэффициент эффективности косвенного армирования, определяемый по формуле (4);

-

коэффициент эффективности косвенного армирования, определяемый по формуле (4);

![]() -

расчетное сопротивление растяжению арматуры сеток;

-

расчетное сопротивление растяжению арматуры сеток;

![]() -

коэффициент косвенного армирования, определяемый по формуле (5);

-

коэффициент косвенного армирования, определяемый по формуле (5);

где

В формуле (5): ![]() - соответственно число стержней в сетке,

площадь поперечного сечения одного стержня и его длина на участке между осями

крайних стержней перпендикулярного направления;

- соответственно число стержней в сетке,

площадь поперечного сечения одного стержня и его длина на участке между осями

крайних стержней перпендикулярного направления;

![]() - то

же, в другом направлении;

- то

же, в другом направлении;

![]() -

площадь сечения колонны, заключенная между осями крайних стержней сетки (ядро

сечения);

-

площадь сечения колонны, заключенная между осями крайних стержней сетки (ядро

сечения);

S - расстояние

(шаг) между сетками;

![]() -

расчетная площадь ядра сечения, определяемая из условия, что центр ее тяжести

совпадает с точкой приложения равнодействующей внешних сил и определяемая:

-

расчетная площадь ядра сечения, определяемая из условия, что центр ее тяжести

совпадает с точкой приложения равнодействующей внешних сил и определяемая:

а) при расчетном

или случайном эксцентриситете в одном направлении - по формуле (случайный

эксцентриситет в другом направлении не учитывается)

б) при расчетных

эксцентриситетах в двух направлениях - по формуле

![]() , (6а)

, (6а)

где ![]() и

и ![]() - соответственно ширина

и высота ядра сечения колонны, ограниченного контурами сетки;

- соответственно ширина

и высота ядра сечения колонны, ограниченного контурами сетки;

![]() - эксцентриситет

действия внешних (нормальных) сил;

- эксцентриситет

действия внешних (нормальных) сил;

![]() -

коэффициент, учитывающий влияние прогиба колонны на величину эксцентриситета от

действия продольных сил в направлениях X и Y.

-

коэффициент, учитывающий влияние прогиба колонны на величину эксцентриситета от

действия продольных сил в направлениях X и Y.

Расчет прочности

нормального сечения колонны в зоне стыка (типа IV) с обрывом части продольной

арматуры (см. рис. 4) следует производить исходя из предположения непрерывности

угловых стержней, обеспечиваемой за счет их анкеровки на полимеррастворе в

стальные стаканы (трубки), как для внецентренно сжатых железобетонных элементов

с косвенным армированием без учета обрываемой арматуры.

При расчете стыка с

арматурным сердечником при условии работы сечения колонны на сжатие, близкое к центральному, прочность сердечника принимается с учетом

полного расчетного сопротивления арматуры ![]() .

.

4.4. Прочность

защитного слоя бетона в зоне стыка N, армированного поперечными сетками,

обеспечивается условием

где ![]() - см. п. 4.3 настоящих Рекомендаций;

- см. п. 4.3 настоящих Рекомендаций;

y - расстояния от

центра тяжести сечения колонны до наиболее сжатого бетонного волокна;

![]() и

и ![]() - соответственно, площадь

и радиус инерции приведенного сечения колонны, где

- соответственно, площадь

и радиус инерции приведенного сечения колонны, где ![]() - коэффициент приведения площади сечения

продольной арматуры к площади сечения колонны, принимаемый:

- коэффициент приведения площади сечения

продольной арматуры к площади сечения колонны, принимаемый:

а) для обрываемой

арматуры из горячекатанной стали класса А-III

б) для обрываемой

арматуры из высокопрочной стали класса Ат-V

в) для выпусков

арматуры, анкеруемых в гнездах на полимеррастворе и для арматуры сердечника как

для колонны с косвенным армированием и непрерывными продольными стержнями.

4.5. Длина

зоны анкеровки обрываемой арматуры в элементе, армированном поперечными сетками

![]() ,

определяется по формуле

,

определяется по формуле

где ![]() - коэффициент условий работы арматуры,

учитывающий передачу части усилия с арматуры на бетон через торцы стержней и

принимаемый равным:

- коэффициент условий работы арматуры,

учитывающий передачу части усилия с арматуры на бетон через торцы стержней и

принимаемый равным:

для горячекатаной арматуры класса А-III ..... = 0,65;

для высокопрочной арматуры класса Ат-V ...... = 0,75;

![]() -

расчетное сопротивление сжатию обрываемой арматуры;

-

расчетное сопротивление сжатию обрываемой арматуры;

![]() -

диаметр обрываемой арматуры (если стержни имеют разный диаметр - больший из

них);

-

диаметр обрываемой арматуры (если стержни имеют разный диаметр - больший из

них);

![]() -

коэффициент, определяющий сопротивление бетона срезу по периметру арматурного

стержня (в долях от приведенной призменной прочности

-

коэффициент, определяющий сопротивление бетона срезу по периметру арматурного

стержня (в долях от приведенной призменной прочности ![]() ) и

принимаемый в зависимости от класса бетона по табл. 1.

) и

принимаемый в зависимости от класса бетона по табл. 1.

────────────┬──────┬──────┬──────┬──────┬──────┬──────┬──────┬──────┬──────

Класс

бетона│ В20 │ В25 │ В30

│ В35 │ В40 │ В45

│ В50 │ В55 │ В60

────────────┼──────┼──────┼──────┼──────┼──────┼──────┼──────┼──────┼──────

лямбда

│ 0,20 │ 0,19 │ 0,18 │ 0,17 │ 0,16 │

0,15 │ 0,15 │ 0,15 │ 0,15

Длина зоны

анкеровки арматуры должна также удовлетворять требованиям п. 3.3 настоящих

Рекомендаций.

4.6. Расчет

прочности шва между элементами колонны при действии сдвигающей горизонтальной

силы Q следует производить по формуле

где ![]() - расчетное сопротивление бетона колонны

растяжению;

- расчетное сопротивление бетона колонны

растяжению;

![]() -

площадь сечения колонны;

-

площадь сечения колонны;

![]() -

коэффициент трения, принимаемый по линейной интерполяции равным:

от

-

коэффициент трения, принимаемый по линейной интерполяции равным:

от ![]() - при напряжении в шве

- при напряжении в шве ![]() до

до ![]() - при

- при ![]() (где

(где ![]() и

и ![]() - соответственно напряжение в шве от расчетной

центрально приложенной нагрузки и кубиковая прочность, соответствующая

проектной прочности раствора в шве при сжатии);

- соответственно напряжение в шве от расчетной

центрально приложенной нагрузки и кубиковая прочность, соответствующая

проектной прочности раствора в шве при сжатии);

N - нормальная

расчетная сила сжатия в стыке;

![]() -

площадь поперечного сечения штыря;

-

площадь поперечного сечения штыря;

![]() -

расчетное сопротивление растяжению арматуры, из которой выполнен центрирующий

штырь.

-

расчетное сопротивление растяжению арматуры, из которой выполнен центрирующий

штырь.

Примечание. При

расчете прочности шва, замоноличенного цементно-песчаным раствором, первый член

суммы в формуле (10) не учитывается, а при расчете прочности шва без

центрирующего штыря - исключается ее последний член.

Для стыка типа III

(со стальными закладными листами, соединяемыми при монтаже колонны с помощью

электросварки и закрепляемыми в бетоне посредством анкеров из арматурной стали

- см. рис. 2) расчет на сдвиг следует производить путем проверки прочности:

а) сварных швов на

срез;

б) анкеровки

стального листа как закладной детали согласно требованиям главы СНиП

2.03.01-84; при этом значение Q следует уменьшить на величину силы трения,

равную ![]() .

.

Б. Монтажная стадия

4.7. Расчет

прочности стыка колонны на монтажные усилия N, возникающие до набора раствором

в шве проектной прочности, следует производить из условия действия местного

сжатия под центрирующей прокладкой по формуле

где ![]() - коэффициент, учитывающий неравномерность

распределения местной нагрузки;

- коэффициент, учитывающий неравномерность

распределения местной нагрузки;

![]() -

площадь смятия, равная площади центрирующей прокладки;

-

площадь смятия, равная площади центрирующей прокладки;

![]() -

приведенная призменная прочность бетона при местном смятии, определяемая по

формуле

-

приведенная призменная прочность бетона при местном смятии, определяемая по

формуле

![]() -

расчетная площадь стыка при местном смятии, определяемая:

-

расчетная площадь стыка при местном смятии, определяемая:

а) для

прямоугольных прокладок - как площадь прямоугольника, размеры сторон которого

равны утроенным размерам сторон центрирующей прокладки;

б) для круглой

центрирующей прокладки - как площадь круга, диаметр которого равен утроенному

диаметру прокладки.

При этом расчетная

площадь не должна выходить за пределы ядра сечения ![]() колонны.

колонны.

Примеры расчета

прочности стыков

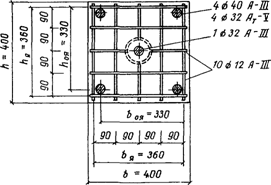

Пример 1.

Рассчитать прочность контактного стыка с обрывом продольной арматуры в колоннах

многоэтажного каркасного здания связевой системы.

Исходные данные:

а) колонны

квадратного сечения (b = 40 см, h = 40 см) выполнены из бетона класса В40;

б) для

замоноличивания швов принят цементно-песчаный раствор (мелкозернистый бетон); ![]() ;

;

в) призменная

прочность бетона с учетом длительности действия полной нагрузки - ![]() ;

;

г) армирование

симметричное - ![]() ;

; ![]() ;

; ![]() ;

;

д) концевые участки

элементов колонны в зоне стыка армированы сварными поперечными сетками, выполненными

из 10 стержней класса А-III диаметром 12 мм ![]() ,

установленных с шагом 8 см;

,

установленных с шагом 8 см;

е) в центре нижнего

торца элементов колонны предусмотрен штырь из арматурной стали диаметром 32 мм ![]() . Для

выверки колонны по вертикали на стадии монтажа в стыке предусмотрены

стационарные круглые центрирующие прокладки диаметром 12 см;

. Для

выверки колонны по вертикали на стадии монтажа в стыке предусмотрены

стационарные круглые центрирующие прокладки диаметром 12 см;

ж) эксцентриситет

нормальной силы в зоне стыка с учетом прогиба колонны равен ![]() .

.

А. Эксплуатационная

стадия

1. Прочность стыка

Для определения

приведенной призменной прочности бетона колонны в зоне стыка находим значения

коэффициентов ![]() ,

, ![]() и

и ![]() соответственно по формулам (5), (4а) и (4):

соответственно по формулам (5), (4а) и (4):

![]() ;

;

![]() ;

;

![]() .

.

Определяем:

а) приведенную

призменную прочность - по формуле (3)

![]() ;

;

б) расчетную

площадь ядра сечения колонны - по формуле (6)

![]() ;

;

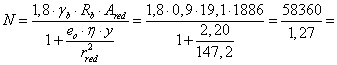

в) прочность стыка

- по формуле (2)

![]()

![]() .

.

2. Прочность

защитного слоя бетона в зоне стыка

Находим:

а) значение

коэффициента приведения арматуры - по формуле (8)

![]() ;

;

б) площадь

приведенного сечения колонны в зоне стыка - по формуле

![]() ;

;

в) момент инерции

приведенного сечения колонны - по формуле

![]()

![]() ;

;

г) квадрат радиуса

инерции приведенного сечения колонны - по формуле

![]() ;

;

д) прочность

защитного слоя бетона - по формуле (7)

![]() .

.

3. Длина зоны

армирования сварными сетками (см. п. 3.3 настоящих Рекомендаций)

Принимаем:

а) коэффициент

условий работы обрываемой арматуры класса А-III равным

![]() ;

;

б) коэффициент

сопротивления бетона класса В40 срезу по периметру арматурного стержня согласно

табл. 1 равным ![]() .

.

Длину зоны

анкеровки продольной арматуры поперечными сетками ![]() определяем по формуле (9)

определяем по формуле (9)

![]() .

.

Поскольку по

конструктивным требованиям (см. п. 3.1 настоящих Рекомендаций) длина зоны

армирования сварными сетками должна быть равна не менее,

чем полусумме размеров сечения колонны, т.е. 40 см, принимаем 6 сеток с шагом S

= 8 см. В случае установки в торце закладного листа (см. пп. 4.3 и 4.5

настоящих Рекомендаций) потребуется 5 сеток, при этом первая сетка по отношению

к центру закладного листа должна быть установлена на расстоянии, равном

принятому шагу сеток, т.е. 8 см.

4. Прочность шва

между элементами на сдвиг

При нагрузке,

равной N = 4000 кН, напряжение сжатия в шве составит ![]() .

.

При заполнении шва

цементно-песчаным раствором марки 300 коэффициент трения согласно п. 4.6

настоящих Рекомендаций принимаем равным ![]() (по интерполяции).

(по интерполяции).

Прочность шва на

сдвиг находим по формуле (10)

![]()

![]() .

.

Б. Монтажная стадия

Поскольку до

включения в работу раствора, заполняющего шов между элементами, стык работает

на местное сжатие от монтажной нагрузки, площадь смятия ![]() будет равна площади центрирующей прокладки, в

данном случае прокладки диаметром 12 см

будет равна площади центрирующей прокладки, в

данном случае прокладки диаметром 12 см

![]() .

.

Расчетная площадь

торца колонны, подвергающегося местному сжатию, согласно п. 4.7 настоящих

Рекомендаций, равна площади круга, диаметр которого в 3 раза больше диаметра

центрирующей прокладки, т.е. равен 3 x 12 = 36 см2.

![]() .

.

Находим:

а) значения

коэффициентов ![]() , b и

, b и ![]() - соответственно по формулам (12а) и (12б)

- соответственно по формулам (12а) и (12б)

;

;

![]() ;

;

б) приведенную

призменную прочность бетона при местном сжатии - по формуле (12)

![]()

![]() ;

;

в) несущую

способность стыка при монтаже - по формуле (11)

![]()

![]() .

.

Пример 2. Задача и

основные исходные данные те же, что и в примере 1. Отличие: армирование

продольное ![]() Ат-V с

Ат-V с ![]() ;

; ![]() .

.

Расчет ведем в той

же последовательности, что и в примере 1.

1. Прочность стыка

принимаем из примера 1, равной

N = 4054 кН.

2. Прочность

защитного слоя бетона в зоне стыка

Находим:

а) значение

коэффициента приведения арматуры - по формуле (8а)

![]() ;

;

б) площадь

приведенного сечения колонны в зоне стыка - по формуле

![]() ;

;

в) момент инерции

приведенного сечения колонны - по формуле

![]()

![]() ;

;

г) квадрат радиуса

инерции приведенного сечения - по формуле

![]() ;

;

д) прочность

защитного слоя бетона - по формуле (7)

![]() .

.

3. Длина зоны

армирования поперечными сетками

Принимаем:

а) коэффициент

условий работы обрываемой арматуры класса Ат-V - равным

![]() ;

;

б) коэффициент

сопротивления бетона класса В40 срезу согласно табл. 1 - равным

![]() .

.

Длину зоны

анкеровки обрываемой арматуры ![]() находим по формуле (9)

находим по формуле (9)

![]() .

.

Следовательно, при

шаге S = 8 см требуется ![]() .

.

4. Прочность стыка

на сдвиг из примера 1 равна Q = 768 кН.

Несущая способность

стыка на местное сжатие при монтаже равна N = 1087 кН (см. пример 1).

Пример 3.

Рассчитать прочность контактного стыка колонны с обрывом продольной арматуры

при замоноличивании цементно-песчаным раствором.

Исходные данные:

а) колонны прямоугольного

сечения (b = 40 см, h = 60 см) из бетона класса В30;

б) для

замоноличивания швов принят цементно-песчаный раствор ![]() ;

;

в) призменная

прочность бетона с учетом длительности действия нагрузки ![]() ;

;

г) армирование

симметричное - ![]() А-III;

А-III; ![]() ,

, ![]() ;

;

д) концевые участки

элементов колонны в зоне стыка армированы поперечными сетками с размером ячеек

9 см, выполненными из десяти стержней класса А-III

диаметром 12 мм, установленных с шагом S = = 80 м;

ж) эксцентриситет

нормальной силы в зоне стыка с учетом прогиба колонны

![]() ;

;

е) в центре одного

торца элемента колонны предусмотрен бетонный выступ, а в центре другого -

соответствующее гнездо (лунка).

А. Эксплуатационная

стадия

1. Прочность стыка

Как и в примере 1

для определения приведенной призменной прочности бетона в зоне стыка находим

значения коэффициентов ![]() ,

, ![]() и

и ![]() соответственно по формулам (5), (4а) и (4)

соответственно по формулам (5), (4а) и (4)

![]() ;

;

![]() ;

;

![]() .

.

Определяем:

а) приведенную

призменную прочность бетона - по формуле (3)

![]() ;

;

б) расчетную

площадь ядра сечения колонны - по формуле (6)

![]() ;

;

в) прочность стыка

- по формуле (2)

N = 0,9 x 30,7 x

1296 = 35808 МПа x см2 =

= 3580800 Н = 3581

кН.

2. Прочность

защитного слоя бетона в зоне стыка

Находим:

а) значение

коэффициента приведения арматуры - по формуле (8)

![]() ;

;

б) площадь

приведенного сечения колонны в зоне стыка - по формуле

![]() ;

;

в) момент инерции

приведенного сечения колонны - по формуле

![]()

![]() ;

;

г) квадрат радиуса

инерции приведенного сечения - по формуле

![]() ;

;

д) прочность

защитного слоя бетона - по формуле (7)

![]() .

.

3. Длина зоны

армирования поперечными сетками

Принимаем:

а) коэффициент

условий работы обрываемой сжатой арматуры класса А-III

- равным ![]() ;

;

б) коэффициент

сопротивления бетона класса В30 срезу - равным ![]() (по табл. 1).

(по табл. 1).

Длину зоны

анкеровки продольной арматуры определяем по формуле (9)

![]() .

.

Согласно

конструктивным требованиям (см. п. 3 настоящих Рекомендаций) длина зоны

армирования поперечными сетками должна быть равна не менее,

чем полусумме размеров сечения колонны, т.е. ![]() .

Следовательно, число сеток при S = 80 мм составляет

.

Следовательно, число сеток при S = 80 мм составляет

![]()

4. Прочность стыка

на сдвиг

При нагрузке N =

3500 кН (3500000 Н) напряжение сжатия в шве равно

![]() .

.

При заполнении шва

цементно-песчаным раствором марки 300 коэффициент трения согласно п. 4.6

настоящих Рекомендаций принимаем равным ![]() ;

;

Прочность стыка на

сдвиг находим по формуле (10)

![]() .

.

Б. Монтажная стадия

Расчет прочности

стыка производится на местное сжатие по центрирующей площадке.

Тогда:

площадь смятия

равна ![]() , а ее

расчетное значение (см. п. 3.8 настоящих Рекомендаций) -

, а ее

расчетное значение (см. п. 3.8 настоящих Рекомендаций) - ![]() .

.

Находим:

а) значения

коэффициентов ![]() и

и ![]() - соответственно по формулам (12а) и (12б)

- соответственно по формулам (12а) и (12б)

;

;

![]() .

.

б) приведенную

призменную прочность бетона при местном смятии - по формуле (12)

![]()

![]() ;

;

в) несущую

способность стыка в стадии монтажа - по формуле (11)

![]()

![]() .

.

Пример 4.

Рассчитать прочность стыка с обрывом части продольной арматуры и анкеровкой

выпусков угловых стержней в трубках на полимеррастворе.

Исходные данные:

а) колонна

квадратного сечения (b = 40 см, h = 40 см) выполнена из бетона класса В30;

б) для замоноличивания

шва и анкеровки угловых стержней принят полимерраствор, характеризующийся

коэффициентом ![]() (п. 4.3 настоящих Рекомендаций);

(п. 4.3 настоящих Рекомендаций);

в) призменная

прочность бетона с учетом длительного действия полной нагрузки - ![]() ;

;

г) армирование

симметричное ![]() А-III, при этом 4

стержня обрываются, а 4 угловых

А-III, при этом 4

стержня обрываются, а 4 угловых ![]() - анкеруются в гнездах с

- анкеруются в гнездах с ![]() ;

;

д) зона стыка

армирована сварными поперечными сетками из арматуры класса А-III

диаметром 10 мм, установленными с шагом S = 70 мм;

е) эксцентриситет

нормальной силы в зоне стыка с учетом прогиба колонны - ![]() ;

;

ж) нормальное

усилие сжатия - N = 1900 кН.

Эксплуатационная

стадия

1. Прочность стыка

Для определения

приведенной призменной прочности бетона колонны в зоне стыка находим:

а) значения

коэффициентов ![]() ,

, ![]() и

и ![]() - соответственно по формулам (5), (4а) и (4):

- соответственно по формулам (5), (4а) и (4):

![]() ;

;

![]() ;

;

![]() .

.

б) приведенную

призменную прочность - по формуле (3)

![]()

![]() ;

;

в) граничное

значение относительной высоты сжатой зоны сечения в стыке определяем по формуле

главы СНиП 2.03.01-84

,

,

где ![]() - характеристика сжатой зоны бетона;

- характеристика сжатой зоны бетона;

![]() (для

тяжелого бетона);

(для

тяжелого бетона);

![]() ;

;

![]() , но не

более 0,15;

, но не

более 0,15;

г) высоту сжатой

зоны при симметричном армировании - по формуле

![]() ;

;

тогда

![]() ,

,

следовательно, ![]() ;

;

д) эксцентриситет -

по формуле

![]() ;

;

е) прочность стыка

- по формуле

![]() ,

,

т.е. 1900000 x 28

<= 26,6 x 36 x 20 x (33 - 0,5 x 20) + 365 x 20 x 4 x (35 - 5) = 5320 кН <

6638 кН.

Таким образом,

прочность стыка в данном случае обеспечена.

2. Прочность

защитного слоя бетона в зоне стыка

Находим:

а) значение

коэффициента приведения сечения - по формулам:

для арматуры

анкеруемой в гнездах

![]() ;

;

для обрываемой

арматуры по торцам колонны

![]() ;

;

б) площадь

приведенного сечения колонны в зоне стыка - по формуле

![]()

![]() ;

;

в) момент инерции

приведенного сечения колонны - по формуле

![]()

![]() ;

;

г) квадрат радиуса

инерции приведенного сечения колонны - по формуле

![]() ;

;

д) прочность

защитного слоя бетона - по формуле

![]()

![]() .

.

Следовательно,

трещиностойкость защитного слоя обеспечена.

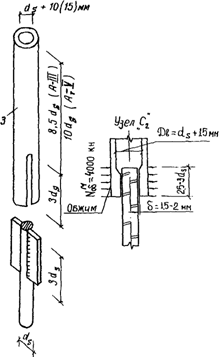

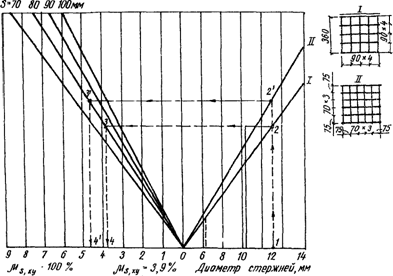

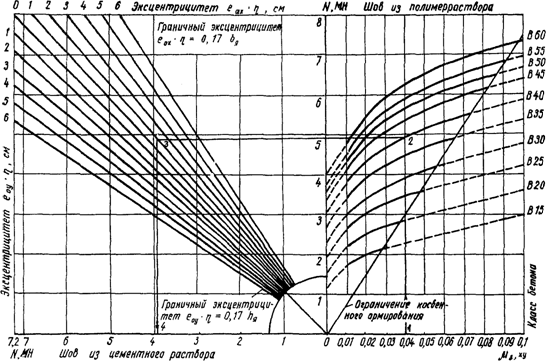

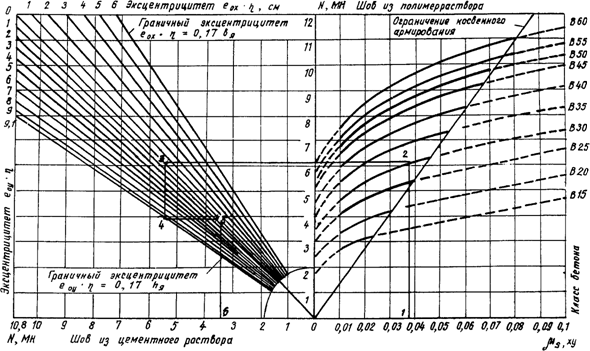

Номограммы для

расчета контактных стыков

По формулам разд. 4

разработаны номограммы для упрощения расчета контактных стыков колонн из бетона

классов В20 - В60 сечением 400 x 400 мм и 400 x 600 мм, армированных

продольными стержнями из стали классов А-III и Ат-V, с

поперечными сетками из арматурных стержней класса А-III при использовании

разных видов раствора замоноличивания.

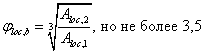

По номограммам рис.

5 определяем коэффициент косвенного армирования ![]() для сеток двух (рис. 5, а) и трех (рис. 5, б)

типов, установленных с шагом S = 80 мм и выполненных из стержней диаметром

для сеток двух (рис. 5, а) и трех (рис. 5, б)

типов, установленных с шагом S = 80 мм и выполненных из стержней диаметром ![]() .

.

Порядок

определения:

а) из точки 1 ![]() восстанавливаем перпендикуляр до пересечения с

линией принятого типа сеток (точка 2);

восстанавливаем перпендикуляр до пересечения с

линией принятого типа сеток (точка 2);

б) проводим

горизонталь влево до пересечения с линией шага сеток S = 80 мм (точка 3);

в) из точки 3

опускаем перпендикуляр на ось абсцисс и получаем точку 4, соответствующую:

для колонн сечением

400 x 400 мм - ![]() ;

;

для колонн сечением

400 x 600 мм - ![]() .

.

Для сеток остальных

типов искомые величины лежат в точках 2 и 2"; 3 и 3"; 4 и 4".

2. По номограммам

рис. 6 находим несущую способность стыков колонн сечением соответственно 400 x

400 мм (рис. 6, а) и 400 x 600 мм (рис. 6, б), армированных поперечными сетками

из арматурных стержней диаметром 6, 8 мм ![]() , 10 мм

и более

, 10 мм

и более ![]() .

.

Рис. 6.

Номограмма для определения несущей

способности

контактных стыков колонн сечением

400 x 400 мм (а) и

400 x 600 мм (б)

Порядок

определения. Задавшись значением ![]() и принимая

и принимая ![]() в качестве исходной точки 1:

в качестве исходной точки 1:

а) восстанавливаем перпендикуляр

до пересечения с линией, соответствующей классу бетона В40 (точка 2);

б) из точки 2

проводим горизонталь влево и получаем точку 3, которая лежит:

для колонн сечением

400 x 400 мм (рис. 6, а) - на пересечении с линией ![]() ;

;

для колонн сечением

400 x 600 мм (рис. 6, б) - с линией соответствующей ![]() ;

;

в) из точки 3

опускаем перпендикуляр и находим точку 4, которая лежит:

для колонн сечением

400 x 400 мм (рис. 6, а) - на его пересечении с осью абсцисс и будет

соответствовать искомой несущей способности стыка, замоноличенного

цементно-песчаным раствором и равной N = 4 МН, ![]() ; при

замоноличивании полимерраствором эта точка будет лежать на пересечении горизонтали

2 - 3 с осью ординат - точка 2'

; при

замоноличивании полимерраствором эта точка будет лежать на пересечении горизонтали

2 - 3 с осью ординат - точка 2' ![]() ; для

колонн сечением 400 x 600 мм (рис. 6, б) - на пересечении с линией,

соответствующей граничному эксцентриситету

; для

колонн сечением 400 x 600 мм (рис. 6, б) - на пересечении с линией,

соответствующей граничному эксцентриситету ![]() (точка 4);

(точка 4);

Далее определение

ведем только для колонн сечением 400 x 600 ми (см. рис. 6, б);

г) из точки 4

проводим горизонталь вправо до пересечения с линией ![]() и получаем точку 5;

и получаем точку 5;

д) опустив из точки

5 перпендикуляр на ось абсцисс, находим искомую несущую способность стыка,

замоноличенного цементно-песчаным раствором N = 3,5 МН (точка 6, ![]() ); при

использовании полимерраствора эта точка будет на пересечении горизонтали 2 - 3

с осью ординат - точка 5' (N = 3,9 МН).

); при

использовании полимерраствора эта точка будет на пересечении горизонтали 2 - 3

с осью ординат - точка 5' (N = 3,9 МН).

3. По номограмме

рис. 7 находим длину зоны анкеровки продольной арматуры из стали класса А-III ![]() и класса Ат-V

и класса Ат-V ![]() в стыке колонны из бетона класса В40,

армированном поперечными сетками.

в стыке колонны из бетона класса В40,

армированном поперечными сетками.

Рис. 7.

Номограмма для определения

длины зоны

анкеровки контактного стыка

Порядок

определения:

а) принимаем в

качестве исходной точки 1 значение ![]() и, восстановив перпендикуляр до пересечения с

линией, соответствующей классу бетона В40, находим точки 2 и 2';

и, восстановив перпендикуляр до пересечения с

линией, соответствующей классу бетона В40, находим точки 2 и 2';

б) из точек 2 и 2'

проводим горизонталь влево и находим точки 3 и 3', которые лежат на пересечении

с осью абсцисс:

для колонн с

арматурой из стали класса А-III - ![]() ,

,

для колонн с

арматурой класса Ат-V - ![]() .

.

Проверка расчета

примера 1 с помощью номограмм

1. С помощью

приведенных выше номограмм (см. рис. 5, 6 и 7) проверим правильность расчета

примера 1, исходя из конкретных данных: ![]() ;

; ![]() ;

; ![]() ;

; ![]() ; сетки

типа 1 (S = 80 мм,

; сетки

типа 1 (S = 80 мм, ![]() ).

).

Последовательность

расчета:

а) из точки 1 ![]() ,

восстановив перпендикуляр до пересечения с линией В40, находим точку 2;

,

восстановив перпендикуляр до пересечения с линией В40, находим точку 2;

в) из точки 2, следуя

по горизонтали до пересечения с линиями заданных эксцентриситетов ![]() и

и ![]() ,

находим соответственно точки 3 и 4;

,

находим соответственно точки 3 и 4;

г) их проекция на

ось абсцисс (точка 5) и есть искомая несущая способность стыка, равная ![]() , что

совпадает с результатами расчета примера 1. Возможна и обратная задача.

, что

совпадает с результатами расчета примера 1. Возможна и обратная задача.

2. По номограмме

рис. 7 проверить длину зоны анкеровки сварных сеток.

Из точки 1 ![]() восстанавливаем перпендикуляр до пересечения с

линией В40 (точка 2), проводим горизонталь вправо до пересечения с осью ординат

и находим искомую величину длины анкеровки продольной арматуры в стыке с

сетками (в диаметрах) -

восстанавливаем перпендикуляр до пересечения с

линией В40 (точка 2), проводим горизонталь вправо до пересечения с осью ординат

и находим искомую величину длины анкеровки продольной арматуры в стыке с

сетками (в диаметрах) - ![]() , т.е.

9,7 x 4 = 38,8 см (точка 3), что совпадает с результатами аналитического

расчета -

, т.е.

9,7 x 4 = 38,8 см (точка 3), что совпадает с результатами аналитического

расчета - ![]() и достаточно хорошо (с точностью до 1%)

согласуется с результатами расчета в примере

1.

и достаточно хорошо (с точностью до 1%)

согласуется с результатами расчета в примере

1.

3. По номограмме

рис. 6, б проверим несущую способность стыка колонны из бетона класса В40

сечением 400 x 600 мм с высокопрочной продольной арматурой ![]() Ат-V

Ат-V ![]() и длину анкеровки арматуры в зоне стыка,

армированного сварными сетками.

и длину анкеровки арматуры в зоне стыка,

армированного сварными сетками.

Определение ведем

по аналогии с примером 1: приняв на номограмме рис. 6, б в качестве исходной

величины ![]() (точка 1) при

(точка 1) при ![]() находим соответственно точки 2, 3, 4 и 5. Опустив перпендикуляр из точки 5 на ось абсцисс, находим несущую

способность стыка N = 5900 кН = 5,9 МН. Затем на номограмме рис. 7 из точки 1

находим соответственно точки 2, 3, 4 и 5. Опустив перпендикуляр из точки 5 на ось абсцисс, находим несущую

способность стыка N = 5900 кН = 5,9 МН. Затем на номограмме рис. 7 из точки 1 ![]() последовательно находим точки 2' и 3', которые

соответствуют (в диаметрах)

последовательно находим точки 2' и 3', которые

соответствуют (в диаметрах) ![]() или длине

или длине ![]() , т.е.

число сеток равно

, т.е.

число сеток равно ![]() , что

совпадает с результатами расчета, полученными в примере 1.

, что

совпадает с результатами расчета, полученными в примере 1.

5.

ОСОБЕННОСТИ ИЗГОТОВЛЕНИЯ И МОНТАЖА

КОЛОНН С

КОНТАКТНЫМИ СТЫКАМИ

5.1. При

изготовлении колонн с контактными стыками рассматриваемых типов (см. п. 3.1

настоящих Рекомендаций) допускается использовать существующие формы,

предназначенные для изготовления колонн с угловой подрезкой бетона по концам,

при условии соответствующего изменения профиля торцовых бортов формы

(выполнения их плоскими) или установки по ее торцам ограничителей (вкладышей).

5.2. При сборке

формы особое внимание следует обращать на соблюдения перпендикулярности

торцовых бортов формы к ее продольной оси и закрепления их при формовании.

При установке в

торце элемента штыря (стык типа I) или при устройстве гнезда (стык типа IV) в

торцовой стенке формы необходимо предусматривать приспособления (муфты с

резьбой и т.п.) для предотвращения смещения штыря или гнезда относительно

центра колонны при формовании.

При установке в

торце элемента закладного стального листа (стык типа III) необходимо обеспечить

его строго перпендикулярное положение относительно продольной оси формы.

Закладной лист может играть роль опалубки при условии закрепления его сваркой к

продольным стержням арматурного каркаса.

5.3. При

изготовлении колонн с контактными стыками особое внимание следует обращать на

обеспечение проектного положения и шага сеток, а также расстояния между крайней

сеткой и торцом колонны. При этом все продольные стержни должны находиться

внутри контура сеток. Во избежание смещения при формовании все сетки должны

быть закреплены.

Перед установкой

сеток их рекомендуется объединить в пространственный блок: либо путем точечной

сварки с монтажными стержнями, либо с применением вязальной проволоки. Во

избежание смещения при формовании, блок следует крепить к выпускам продольной

арматуры или к форме.

5.4. Для крепления

арматурного каркаса к форме должны быть предусмотрены специальные фиксирующие

устройства.

5.5. На стадии

монтажа при подъеме элемента колонны для защиты бетона от повреждений, а

выпусков арматуры - от изгиба, на нижнем конце элемента необходимо предусмотреть

установку приспособления в виде пирамидального короба и т.п.

5.6. Торцы

элементов колонны, выпуски продольной арматуры, штыри и гнезда необходимо

тщательно очистить от пыли и грязи. В летнюю сухую погоду перед укладкой

цементно-песчаного раствора поверхность совмещаемых торцов колонны необходимо

увлажнять и, наоборот, поверхности, предназначенные для замоноличивания

полимерраствором, должны быть сухими.

5.7.

Согласно п. 3.3 настоящих Рекомендаций толщина шва в стыке определяется

толщиной центрирующей прокладки и принимается равной 10 мм. В случае перекоса

торцов колонны наименьшая толщина шва не должна превышать 3 мм.

При толщине шва

более 20 мм, что может быть обусловлено отклонением при монтаже или нарушением

технологии изготовления, в шве рекомендуется устанавливать поперечную сетку из

проволоки диаметром 5 - 6 мм (см. п. 2.1 настоящих Рекомендаций). При

бетонировании в зимних условиях такая сетка может служить электронагревателем с

напряжением не более 12 V (при силе тока до 400 А).

5.8. Особое

внимание при монтаже колонн следует обращать на точность совмещения торцов

элементов в горизонтальной плоскости, отклонение не должно превышать 5 мм.

5.9. На стадии

монтажа при обрыве всей продольной арматуры в стыке и отсутствии закрепления

закладных деталей сваркой, снятие монтажных кондукторов допускается только

после обеспечения устойчивости колонны за счет развязки в двух направлениях с

помощью ригелей, плит, временных раскосов и других монтажных приспособлений с

креплением последних к колоннам или к несущим панелям.

При устройстве

стыков колонн, в конструкции которых предусмотрены закладные детали или заделки

выпусков в гнездах (стык типа III, IV, см. п. 2.2 настоящих Рекомендаций),

монтажные кондукторы могут быть сняты только после окончания предусмотренных

проектом сварочных работ или набора раствором 70% проектной прочности.

6.

ЗАМОНОЛИЧИВАНИЕ КОНТАКТНЫХ СТЫКОВ

6.1. Для

замоноличивания стыков рекомендуется использовать цементно-песчаные растворы с

добавками (см. п. 6.3 настоящих Рекомендаций) или полимеррастворы на основе

различных смол (табл. 2 - 5).

─────────────────────────┬─────────────────────────────────────────────────

Компоненты смеси <*> │ Состав, мас. ч.

├─────────┬─────────┬─────────┬─────────┬─────────

│ 1

│ 2 │

3 │ 4

│ 5

├─────────┴─────────┴─────────┼─────────┴─────────

│ для летних условий │для зимних условий

│ │ (до -15 °C)

─────────────────────────┼─────────┬─────────┬─────────┼─────────┬─────────

Эпоксидная

смола марок │ 100

│ 100 │

100 │ 100

│ 100

ЭД-16,

ЭД-20, ЭД-22, │ │ │ │ │

ЭД-24,

ЭИС-1 │ │ │ │ │

Отвердители: │ 10 - 20 │ 10 - 20

│ - │

- │ 17 - 30

(полиэтиленполиамин, │ │ │ │ │

триэтаноламин, │ │ │ │ │

диэтиленамин) │ │ │ │ │

Аминофенол

АФ-2 │ -

│ - │

- │ 35 - 40 │ -

Модификатор

- фенольная

│ - │ 30 - 50 │ 30 - 50

│ - │ 30 - 50

смола │ │ │ │ │

Ускоритель

комплексный │ -

│ - │

- │ -

│0,8 - 2,0

ВГз │ │ │ │ │

Наполнитель: │ │ │ │ │

кварцевый песок │200 - 500│200 -

500│200 - 500│200 - 250│100 - 300

минеральная мука │100 - 150│100 -

150│100 - 150│100 - 150│

-

--------------------------------

<*>

Отношение смолы к наполнителю (Э:Н) рекомендуется

принимать: для растворов, предназначенных для укладки на торец, - равным Э:Н =

1:2 - 1:6,5; для инъекционных растворов - Э:Н = 1:1 или Э:Н = 1:2.

──────────────────────────────────────────────────┬────────────────────────

Компоненты смеси для эластичных

прокладок │ Состав, мас. ч.

├────────────┬───────────

│ 6 │ 7

──────────────────────────────────────────────────┼────────────┼───────────

Эпоксидная

смола ЭД-20

│ 100 │

100

Отвердители:

полиэтиленполиамин

│ 12 - 17 │

1,0

триэтаноламин │ -

│ 13,5

Модификаторы:

дибутилфталат

│ - │

20

фенольная смола │ 30 - 50

│ -

Наполнители:

кварцевый песок

│ 400 - 600 │ 600

графит или металлический порошок │

60 - 70 │ -

─────────────────────────────────┬─────────────────────────────────────────

Компоненты смеси <*> │ Состав, мас. ч.

├────────────────────┬────────────────────

│ 8 │ 9

├────────────────────┼────────────────────

│ для

летних условий │ для зимних условий

─────────────────────────────────┼────────────────────┼────────────────────

Полиэфирная

смола ПН-1 │ 100 │ 100

Гипериз │ 6 │ 6

Нефтанат

кобальта │ 8 │ 4

Полиизоционат К (кубовый остаток)│ 40 │ 40

Наполнитель

(андезит, диабаз) │ 100 - 280 │ 100 - 150

Диаметиланилин │ - │ 0,5

--------------------------------

─────────────────────────────────┬─────────────────────────────────────────

Компоненты смеси <*> │ Состав, мас. ч.

├────────────────────┬────────────────────

│ 10 │ 11

├────────────────────┼────────────────────

│ для

летних условий │ для зимних условий

─────────────────────────────────┼────────────────────┼────────────────────

Метилметикрилат │ 100 │ 100

Полиэфирная

смола МГФ-9 │ 100 │ 100

Гипериз │ 4 │ 4

Нафтенат

кобальта │ 2 │ 2

Полиэтиленполиамин │ 6 │ 6

Порофор

ЧХЗ │ - │ 2

Наполнители:

кварцевый песок │ 100 - 400 │ 100 - 400

минеральная мука │ 200 │ 200

--------------------------------

Замоноличивание

может быть выполнено либо в процессе монтажа с укладкой раствора на торцевую

поверхность нижнего элемента колонны, либо после монтажа - путем инъецирования

шва.

Вместо

замоноличивания шва растворами могут применяться сухие прокладки из

асбестоцемента либо эластичные - из полимерраствора (рис. 8, табл. 3),

обладающие достаточной податливостью при монтаже и обеспечивающие высокую

прочность стыка в стадии эксплуатации. В этом случае стык проектируется без

центрирующего выступа и стальной центрирующей прокладки.

Рис. 8.

Полимерная прокладка, используемая для

формирования стыка

с обжатием верхним элементом

Составы для

замоноличивания контактных стыков

А.

Цементно-песчаные растворы (мелкозернистые бетоны)

6.2.

Цементно-песчаные растворы для замоноличивания контактных стыков должны

обладать высокой подвижностью, обеспечивающей их плотную укладку в шов, и

проектной прочностью на сжатие, полученной при испытании образцов-кубов

нормального твердения с ребром 10 см в возрасте 28 сут. Прочность бетона

замоноличивания к моменту распалубки стыка должна составлять не менее 20 МПа.

6.3.

Рекомендуются составы цементно-песчаного раствора с пластифицирующими -

сульфитно-дрожжевая бражка (СДБ), воздухововлекающими - мылонафт (М или ПАЩ-1)

и разжижающими - суперпластификатор (С-3) добавками (% массы цемента):

а) при укладке

раствора на торец - составы:

Ц:П:В

= 1:2:0,4 с добавкой 0,15% СДБ или 0,2% М (ПАЩ-1);

Ц:П:В

= 1:3:0,45 с добавкой 0,8% С-3;

б) при инъецировании

шва - составы:

Ц:П:В

= 1:0,5:0,3 с добавкой 0,5% С-3 + 0,15% СДБ;

Ц:П:В

= 1:1:0,35 с добавкой 0,15% СДБ или 0,2% М (ПАЩ-1);

Ц:П:В

= 1:1,5:0,4 с добавкой 0,8% С-3.

Правильность

расчета составляющих при подборе состава раствора на портландцементе марки не

ниже 400 с НГЦТ = 22 - 28% необходимо контролировать применительно к конкретным

условиям путем испытаний образцов-кубов из опытных замесов (см. п. 6.21

настоящих Рекомендаций) в строительной лаборатории. Крупность песка в

инъекционных растворах не должна превышать 1 мм.

6.5. Подвижность

цементно-песчаных растворов зависит от способа замоноличивания и определяется для:

а) растворов,

предназначенных для укладки на торец - по погружению стандартного конуса

(принимают ОК <= 8 см) или по диаметру расплыва смеси

на приборе Вика при встряхивании до 30 раз (принимают равной 14 - 18 см);

б) инъекционных

растворов - по времени истечения 1/3 объема смеси из цилиндра через насадку

диаметром 15 мм (принимают не более 10 с) - см. "Руководство по

инъецированию каналов преднапряженных конструкций с натяжением арматуры на

бетон" (М., Госстройиздат, 1962).

Водоотделение

цементно-песчаного раствора - количество воды, выделившейся из 1 л раствора,

находящегося в цилиндре высотой 150 мм с внутренним диаметром 100 мм, не должно

превышать 2% (по объему).

Морозостойкость

проверяют на образцах-призмах размером 4 x 4 x 16 см путем измерения расстояния

между штифтами, которое после замораживания в течение 3 ч в морозильной камере

при температуре t = -15 °C и последующего оттаивания не должно увеличиться.

6.6. В

условиях отрицательных температур (t = -15 °C) при замоноличивании

неармированных контактных стыков колонн в растворную смесь рекомендуется

вводить противоморозные добавки такие как: поташ (Пт), нитрит натрия (НН) или

нитрит кальция + мочевина (НКМ) в количестве 8 - 12% массы цемента в сочетании

с пластифицирующими добавками - 0,15% СДБ или 0,2% М (ПАЩ-1). В инъекционные

растворы можно также вводить метиловый спирт (МС) 85%-ной концентрации в

количестве 35% массы раствора.

Контроль прочности

раствора замоноличивания следует производить путем испытания образцов-кубов с

ребром 7 см, изготовленных из опытного замеса и твердевших в условиях,

соответствующих условиям монтажа. Дальнейшее снижение температуры при испытании

допускается только после достижения бетоном образцов прочности, составляющей не

менее 25% проектной.

Для ускорения

твердения раствора замоноличивания при температурах ниже t = -15 °C помимо

введения в состав смеси противоморозных добавок рекомендуется применять

электропрогрев (см. п. 6.17 настоящих Рекомендаций).

Эффективность

применения противоморозных и пластифицирующих добавок оценивают в зависимости

от вида и качества цемента с учетом требований главы СНиП III-15-76

"Бетонные железобетонные конструкции монолитные", "Руководства

по применению бетонов с противоморозными добавками" (М., Стройиздат, 1978)

и "Рекомендаций по применению суперпластификаторов марки С-3 в

бетоне" (М., НИИЖБ, 1979).

Б. Полимеррастворы

6.7. Вместо цементно-песчаных растворов для замоноличивания контактных

стыков колонн в тех случаях, когда возникает необходимость повышения их

прочности на сжатие и сдвиг при уменьшении длины выпусков арматуры (стык типа

IV), рекомендуется применять полимеррастворы на эпоксидных (табл. 2) и

полиэфирных (табл. 4) смолах, на полиэфиракрилатном связующем (табл. 5), а

также полимерные прокладки (см. рис. 8 и табл. 3).

При использовании

для замоноличивания стыков композиций на основе эпоксидных смол торцовые

поверхности стыкуемых элементов необходимо предварительно прогрунтовать

составом, указанным в табл. 6.

Таблица 6

───────────────────────────────┬───────────────────────────────────────────

Компоненты смеси <*> │

Состав 12, мас. ч. для грунтовки торцов

───────────────────────────────┼───────────────────────────────────────────

Эпоксидная

смола │ 100

Полиэтиленполиамин │ 10

Растворитель

(ацетон, толуол) │ 50

--------------------------------

При производстве

монтажных работ в зимнее время при температуре не ниже t = -15 °C для

замоноличивания стыков рекомендуются составы номер 4, 5, 9 и III (см. табл. 2,

4 и 5).

Приготовление

растворов и замоноличивание

стыков (в летних и

зимних условиях)

6.8. Выбор состава

раствора следует производить по результатам испытаний образцов, изготовленных

из пробных замесов в соответствии с пп. 6.2 - 6.7 настоящих Рекомендаций.

6.9.

Цементно-песчаные и полимеррастворные смеси рекомендуется приготовлять в

механических смесителях объемом до 50 л (рис. 9 и 10) со скоростью вращения,

равной:

а) при

приготовлении растворов, предназначенных для укладки на торец - не менее 100 об/мин;

б) для

приготовления инъекционных растворов - 500 - 1000 об/мин. Допускается также перемешивание

смеси в баке с помощью электродрели с насаженными на нее лопастями (не менее

трех) в течение 5 - 7 мин.

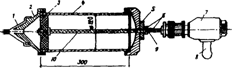

Рис. 9. Схема

устройства механического

смесителя для

приготовления инъекционных растворов

1 - шкивы, насаженные

на вал; 2 - электродвигатель;

3 - рама; 4 -

емкость для перемешивания раствора;

5 - лопасти

неподвижные; 6 - рабочие лопасти

перемешивающего

устройства; 7 - отверстие для спуска

воды и раствора; 8

- воронка; 9 - бункер для раствора;

10 - сито для

процеживания раствора; 11 - насос; 12 - шибер

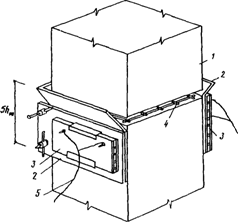

Рис. 10.

Схема установки для приготовления полимеррастворов

1 - подставка; 2 -

направляющая стойка; 3 - рычаг;

4 - крюк,

фиксирующий рабочее положение перемешивающего

устройства; 5 -

электродвигатель; 6 - направляющая

обойма; 7 -

перемешивающее устройство; 8 - емкость для

приготовления

полимерраствора; 9 - хомут; 10 - станина

6.10. Приготовление

полимеррастворных смесей следует осуществлять следующим образом:

а) составы на

эпоксидных смолах. Эпоксидную смолу перемешивают с модификатором, вводят

наполнитель и перемешивают смесь до получения однородной массы (3 - 5 мин);

затем вводят отвердитель, ускоритель твердения и другие добавки, и всю смесь

перемешивают в течение 3 - 5 мин;

б) составы на

полиэфирных смолах. Полиэфирную смолу перемешивают с нафтенатом кобальта (1 - 2

мин), вводят полиизоционат и гипериз и перемешивают в течение 1 - 2 мин; затем

вводят наполнитель, и всю смесь перемешивают еще в течение 3 - 4 мин до

получения однородной массы;

в) составы на

полиэфиракрилатном связующем. В отдельных емкостях

путем перемешивания готовят две смеси: в состав первой входит метилметакрилат,

полиэфирная смола, нафтенат кобальта и наполнитель, в состав второй -

метилметакрилат, гипериз и наполнители. Затем обе смеси сливают в одну емкость

и перемешивают в течение 3 - 5 мин.

6.11. Перед

укладкой цементно-песчаного раствора на верхнем торце нижестоящего элемента

колонны устанавливается стальная сборная опалубочная рамка (рис. 11) с плотным

примыканием по периметру колонны. Рамку следует устанавливать таким образом,

чтобы она выступала над торцом элемента на величину, превышающую на 10 - 20 мм

толщину шва. Внутренние стенки выступающей части рамки должны иметь скос для

облегчения установки вышестоящего элемента и выдавливания раствора при монтаже

(см. рис. 11, а).

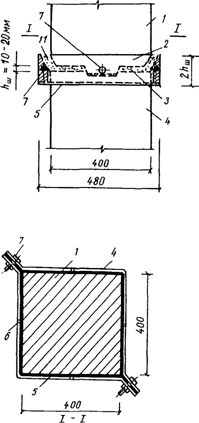

Рис. 11.

Конструкции опалубочных рамок,

используемых при

замоноличивании контактных стыков

а - крепление рамки

с помощью болтов;

б - то же, с помощью рычажного зажима;

1 и 4 -

соответственно, верхний и нижний элементы колонны;

3 - шов; 2 - секция

опалубочной рамки с уплотнителем;

5 - уплотнитель; 6

- отверстие с резьбой для подсоединения

инъектора; 7 - болт

М-8 с гайкой; 8 - рычажный зажим

натяжного типа; 9 -

шарниры; 10 - рычаг;

11 - скос для

удаления излишков раствора;

А - схема

устройства зажима

Цементно-песчаный

раствор следует укладывать равномерным слоем толщиной на 5 - 10 мм превышающей

толщину центрирующей прокладки или бетонного выступа (см. п. 5.7 настоящих

Рекомендаций).

Установку и выверку

колонны следует производить сразу после укладки раствора, что позволяет

использовать его подвижность для обеспечения плотного контакта торцов стыкуемых

элементов.

6.12. При

заполнении шва путем инъецирования растворной смесью опалубочную рамку

устанавливают таким образом, чтобы она перекрывала шов между элементами с

герметизацией резиновыми или паролоновыми прокладками по периметру колонны. В

стенках опалубочной рамки во избежание защемления воздуха и для выпуска

излишков растворной смеси должны быть предусмотрены отверстия диаметром 20 мм

(см. рис. 11, б), которые одновременно служат для подключения насоса через

патрубок диаметром 50 мм.

6.13. Подачу

инъекционного раствора в шов рекомендуется осуществлять с помощью ручного

насоса малой мощности (рис. 12) под давлением не более 0,3 МПа. При

использовании механических насосов большой мощности избыточное количество

поступившего в шланг раствора необходимо сбрасывать обратно в бункер, что

обеспечивает непрерывную циркуляцию раствора, а также препятствует его

загустеванию и образованию осадка. Для инъецирования тонких швов

полимерраствором рекомендуется использовать также малогабаритный шприц,

работающий от электродрели (рис. 13).

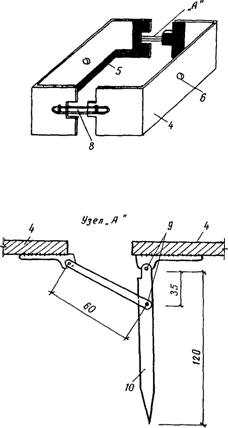

Рис. 12.

Механический шприц для заполнения

стыков

полимерраствором (схема)

1 - наконечник с

резьбой; 2 - крышки с резьбой;

3 - поршень; 4 -

цилиндр; 5 - контргайка; 6 - пружина

с ограничителем; 7

- электродрель; 8 - ручка; 9 - шнек

Рис. 13. Схема

ручного поршневого насоса

1 - манометр; 2 -

рычаг; 3 - поршень; 4 - емкость

с раствором; 5 -

шланг с инъекционной головкой

6.14. Во избежание

загустевания раствора и образования пробок в инъекционной головке необходимо

соблюдать следующие условия:

а) к

замоноличиванию должно быть подготовлено не менее 6 стыков, их заполнение

следует производить поочередно с минимальными перерывами;

б) при работе с

одним стыком следует обеспечить непрерывную подачу раствора.

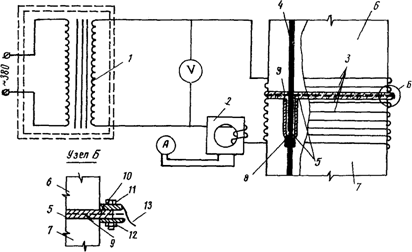

Рис. 14. Схема

термоэлектрической опалубки

с сеткой для

прогрева раствора замоноличивания

1 - колонна; 2 -

стальная опалубка; 3 - греющий

элемент со

спиралью; 4 - сетка; 5 - электроподводка

6.15. По мере

заполнения шва инъекционным раствором и удаления его излишков

имеющиеся в стенках рамки контрольные отверстия необходимо закрывать пробками,

после чего в течение 2 - 3 мин производят опрессовку раствора под давлением 0,1

- 0,2 МПа.

6.16. По окончании

работ по замоноличиванию все инструменты необходимо тщательно промыть водой, а

при использовании полимерраствора - растворителем и составить акт по форме,

указанной в Приложении.

6.17. При

замоноличивании стыков колонн в зимних условиях для ускорения твердения

раствора рекомендуется электропрогрев с помощью:

греющих опалубок

или гибких матов на основе сетчатых и пластинчатых электронагревателей;

плоских,

закладываемых в шов, арматурных сеток и спиралей (рис. 15), навитых на концы

колонн (индукционный прогрев).

Рис. 15.

Схема комбинированного электропрогрева

клеевого стыка с

анкеровкой выпусков арматуры в гнездах

1, 2 -

трансформаторы тока; 3 - обмотка индуктора;

4 - рабочая

арматура; 5 - полимерраствор;

6 и 7 -

соответственно верхний и нижний элементы

колонны; 8 - место

сварки рабочей арматуры

со стальной

трубкой; 9 - нагревательный элемент

(сварная сетка); 10

- медная полушина; 11 - болт;

12 - гайка и шайба;

13 - провод с клеммами

6.18. Рекомендуется