Утвержден и введен в

действие

Постановлением

Госстандарта СССР

от 25 ноября 1985

г. N 3703

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МЕЛЬНИЦЫ ТРУБНЫЕ ПОМОЛЬНЫХ АГРЕГАТОВ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

Tube mills of grinding units.

General specifications

ГОСТ 12367-85

(СТ СЭВ 5175-85, СТ СЭВ 6322-88)

Е

Группа Г45

ОКП 48 4424

Взамен

ГОСТ 12367-77

и ГОСТ 24017-80

Постановлением

Государственного комитета СССР по стандартам от 25 ноября 1985 г. N 3703 срок

действия установлен с 01.01.1987 до 01.01.1992.

Разработан Министерством строительного, дорожного и коммунального

машиностроения.

Исполнители: А.А. Береснев (руководитель темы), П.И. Миронов, А.С. Князев,

С.Н. Дегтярева, М.М. Князева.

Внесен Министерством строительного, дорожного и коммунального

машиностроения.

Член Коллегии С.А.

Громов.

Утвержден и введен

в действие Постановлением Государственного комитета СССР по стандартам от 25

ноября 1985 г. N 3703.

Настоящий стандарт

распространяется на трубные мельницы (далее - мельницы), предназначенные для

помола цементного сырья и клинкера в открытом и замкнутом циклах, изготовляемые

в климатическом исполнении УХЛ для нужд народного хозяйства и в климатическом

исполнении Т - для экспорта, категории размещения 4 по

ГОСТ 15150-69.

Стандарт

соответствует СТ СЭВ 5175-85 в части ряда внутренних

диаметров труб: 2,0; 2,6; 3,0; 3,2; 4,8 и СТ СЭВ 6322-88.

1. ТИПЫ,

ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Мельницы

должны изготовляться следующих типов:

МСС - мельница

сырьевая с одновременной сушкой (вентилируемая) для помола сырьевых материалов

при работе в замкнутом цикле;

МС - мельница

сырьевая для помола сырьевых материалов мокрым способом при работе в открытом

или замкнутом циклах;

МЦ - мельница

цементная для помола цементного клинкера и добавок при работе в открытом или

замкнутом циклах.

1.2. Основные

параметры и размеры мельниц должны соответствовать указанным

в табл. 1.

──────────────────────────┬───────────────────────────────────────────────────────────────

Наименование основных │ Нормы по типоразмерам

параметров и размеров

├────────────────────┬──────────────────────────────────────────

│ Тип МСС │ Тип МС

├──────┬──────┬──────┼───────┬──────┬──────┬──────┬──────┬──────

│4,2 x

│4,8 x │5,0 x │2,0 x

│2,6 x │3,2 x │3,2 x │4,0 x │3,0 x

│x 10,0│x 10,0│x 12,5│x 10,5 │x 13,0│x 8,5

│x 15,0│x 13,5│x 14,0

──────────────────────────┼──────┼──────┼──────┼───────┼──────┼──────┼──────┼──────┼──────

1. Внутренний

диаметр │ 4120 │ 4800

│ 4960 │ 2000 │ 2600

│ 3200 │ 3200 │ 3970 │ 3000

трубы

барабана, мм

│ │ │ │ │ │ │ │ │

(пред. откл.

J 17) │ │ │ │ │ │ │ │ │

s │ │ │ │ │ │ │ │ │

──────────────────────────┼──────┼──────┼──────┼───────┼──────┼──────┼──────┼──────┼──────

2. Длина

трубы барабана, │10000 │10000 │12500 │10520 │13020 │ 8520 │15020

│13910 │14000

мм

(пред. откл.

+/- 10 мм)│ │ │ │ │ │ │ │ │

──────────────────────────┼──────┼──────┼──────┼───────┼──────┼──────┼──────┼──────┼──────

3.

Номинальная │100,0

│150,0 │200,0 │ 17,6

│ 41,0 │145,0 │ 70,0 │135,0 │ 65,0

производительность,

т/ч │ │

│ │ │ │ │ │ │

(пред. откл.

+/- 15%) │ │ │ │ │ │ │ │ │

──────────────────────────┼──────┼──────┼──────┼───────┼──────┼──────┼──────┼──────┼──────

4. Мощность

двигателя │ 2000 │ 3150

│ 5000 │ 500 │ 1000

│ 1000 │ 2000 │ 3150 │ 1600

главного

привода, кВт, │ │ │ │ │ │ │ │ │

не

более │ │ │ │ │ │ │ │ │

──────────────────────────┼──────┼──────┼──────┼───────┼──────┼──────┼──────┼──────┼──────

5. Номинальная частота

│15,625│14,600│14,300│20,980

│20,146│18,530│16,940│16,100│18,460

вращения

барабана, │ │ │ │------ │ │ │ │ │

-1 (+0,4% │ │ │ │23,000 │ │ │ │ │

1 мин

-5,0%) │ │ │ │ <*> │

│ │ │ │

──────────────────────────┼──────┼──────┼──────┼───────┼──────┼──────┼──────┼──────┼──────

6. Удельный

расход │ 19,5 │ 19,0

│ 19,5 │ 23,6 │ 24,2

│ 6,2 │ 27,2 │ 23,0

│ 23,0

электроэнергии,

│(70,2)│(68,6)│(70,2)│(84,96)│(87,1)│(22,3)│(97,9)│(82,8)│(82,8)

-1 -1

│ │ │ │ │ │

│ │ │

кВт

x ч x т (МДж x т ),│ │ │ │ │ │ │ │ │

не

более <**> │ │ │ │ │ │ │ │ │

──────────────────────────┼──────┼──────┼──────┼───────┼──────┼──────┼──────┼──────┼──────

7. Удельная

масса │ 3,0 │ 2,95 │ 3,5 │ 6,0

│ 5,5 │ 1,6 │ 5,2

│ 3,75 │ 4,2

-1 │ │ │ │ │ │ │ │

│

т

x т x ч, не более │ │ │ │ │ │ │ │ │

<***> │ │ │ │ │ │ │ │ │

──────────────────────────┼──────┼──────┼──────┼───────┼──────┼──────┼──────┼──────┼──────

8. Масса

мелющих тел, т, │ 120 │

180 │ 260 │

32 │ 80

│ 80 │ 140

│ 226 │ 130

не

более │ │ │ │ │ │ │ │ │

Продолжение

──────────────────────────┬────────────────────────────────────────────────

Наименование основных │ Нормы по типоразмерам

параметров и размеров

├────────────────────────────────────────────────

│ Тип МЦ

├───────┬────────┬───────┬───────┬───────┬───────

│2,0 x │2,6 x

│3,2 x │4,0 x │3,0 x

│5,0 x

│x 10,5

│x 13,0 │x 15,0 │x

13,5 │x 14,0 │x 16,5

──────────────────────────┼───────┼────────┼───────┼───────┼───────┼───────

1. Внутренний диаметр │ 2000 │

2600 │ 3200 │ 3970

│ 3000 │ 4960

трубы

барабана, мм

│ │ │ │ │ │

(пред. откл.

J 17) │ │ │ │ │ │

s │ │ │ │ │ │

──────────────────────────┼───────┼────────┼───────┼───────┼───────┼───────

2. Длина барабана, мм │ 10520 │ 13020 │ 15020 │ 13910 │ 14000

│ 16500

(пред. откл.

+/- 10 мм) │ │ │ │ │ │

──────────────────────────┼───────┼────────┼───────┼───────┼───────┼───────

3. Номинальная │ 10,0 │

27 │ 50,0 │ 100,0 │ 43,0 │ 175,0

производительность,

т/ч │ │ │ │ │ │

(пред. откл.

+/- 15%) │ │ │ │ │ │

──────────────────────────┼───────┼────────┼───────┼───────┼───────┼───────

4. Мощность двигателя │

500 │ 1000

│ 2000 │ 3150 │ 1600

│ 6300

главного

привода, кВт, │ │ │ │ │ │

не

более │ │ │ │ │ │

──────────────────────────┼───────┼────────┼───────┼───────┼───────┼───────

5. Номинальная частота │20,980 │ 20,146 │16,940

│16,100 │18,460 │14,300

вращения

барабана, │------

│ │ │ │ │

-1 (+0,4% │23,000 │ │ │ │ │

1 мин

-5,0%) │ <*>

│ │ │ │ │

──────────────────────────┼───────┼────────┼───────┼───────┼───────┼───────

6. Удельный расход │ 45,0 │

35,2 │ 38,0 │ 31,2

│ 36,5 │ 35,2

электроэнергии, │(162,0)│(126,7)

│(136,8)│(112,5)│(131,3)│(126,7)

-1 -1

│ │ │ │ │ │

кВт

x ч x т (МДж x т ),│ │ │ │ │ │

не

более <**> │ │ │ │ │ │

──────────────────────────┼───────┼────────┼───────┼───────┼───────┼───────

7. Удельная масса │ 10,5 │

8,52 │ 7,6

│ 4,85 │ 6,3

│ 5,2

-1 │ │ │ │ │ │

т

x т x ч, не более │ │ │ │ │ │

<***> │ │ │ │ │ │

──────────────────────────┼───────┼────────┼───────┼───────┼───────┼───────

8. Масса мелющих тел, т, │ 32

│ 80 │

140 │ 226

│ 130 │

440

не

более │ │ │ │ │ │

--------------------------------

<*>

Для мельниц с планетарным редуктором.

<**>

Удельный расход электроэнергии указан по потребляемой мощности главного

электродвигателя.

<***>

Удельная масса указана без учета массы мелющих тел, массы электрической части,

запасных частей и инструмента.

Примечание.

Производительность мельницы за 1 ч непрерывной работы обеспечивается при соблюдении

следующих условий:

для типа МСС -

влажность материала не выше 6%, крупность до 25 мм, размалываемость

50 кг/кВт x ч, тонкость помола 15% остатка размалываемого материала на сите из

сетки N 008К по ГОСТ 6613-86. Выгрузка материала пневматическая;

для типа МС -

крупность материала до 25 мм, размалываемость 50

кг/кВт x ч, тонкость помола 12% остатка размалываемого материала на сите из

сетки N 008К по ГОСТ 6613-86, за исключением мельницы МС 3,2 x 8,5,

предназначенной для помола мягких сырьевых материалов (например, мел);

для типа МЦ -

крупность материала до 25 мм, размалываемость 40

кг/кВт x ч, температура клинкера до 90 °C, тонкость помола 10% остатка

размалываемого материала на сите из сетки N 008К по ГОСТ 6613-86.

Производительность

указана при работе мельниц в открытом цикле, а мельниц типа МСС и типоразмеров

МЦ 4,0 x 13,5 и МЦ 5,0 x 16,5 - в замкнутом цикле.

При других условиях

эксплуатации мельниц производительность определяют по методике определения

производительности, приведенной в рекомендуемом Приложении.

Пример условного

обозначения сырьевой мельницы с одновременной сушкой с диаметром барабана 4120

мм и длиной 10000 мм:

Мельница МСС 4,2 x

10,0 ГОСТ 12367-85.

2.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Мельницы

следует изготовлять в соответствии с требованиями настоящего стандарта по

рабочим чертежам, утвержденным в установленном порядке, и техническим условиям

на конкретные мельницы.

Мельницы,

изготовляемые для экспорта, кроме того, должны соответствовать требованиям

заказа-наряда внешнеторговой организации.

2.2. Мельницы

следует изготовлять с центральным, периферийным или безредукторным

приводом.

2.3. Конструкция

мельниц должна обеспечивать:

работу мельницы в

непрерывном режиме;

механизированную загрузку

и выгрузку материала;

подачу сушильного

агента (газа) от печных агрегатов с температурой до 350 °C - для сырьевых

мельниц с одновременной сушкой;

применение

унифицированных броневых плит для футеровки барабана и элементов их крепления;

возможность изменения

при необходимости длин камер мельниц установкой одной или нескольких

перегородок в цилиндре мельницы;

дистанционное и

местное управление главным приводом и автоматической системой смазки, а также

местное управление вспомогательным приводом;

остановку и

фиксирование мельницы в любом положении.

2.4.

Конструкция мельниц должна предусматривать:

места установки

средств автоматического контроля и регулирования питания материалом, измерения

температуры цапфовых подшипников мельницы, измерения температуры

масла в маслостанциях мельницы и редуктора;

вспомогательный

привод для вращения трубных мельниц с полной загрузкой;

централизованную

систему смазки подшипников мельницы и редуктора главного привода с контролем

температуры и давления масла, с блокировкой и отключением главного и

вспомогательного приводов;

абзац исключен с 1

января 1990 года. - Изменение N 2, утв. Постановлением Госстандарта СССР от

12.04.1989 N 985;

отверстия (люки) в

каждой камере цилиндра мельницы с минимальными размерами, обеспечивающими

монтаж броневых плит для футеровки барабана и смену других быстроизнашивающихся

деталей;

систему блокировки

отключения главного привода мельницы при перегреве подшипников, отключении

технологического оборудования, падении давления в маслосистеме ниже нормы;

уплотнения,

исключающие выбивание пыли, вытекание шлама из мельниц, а также утечку масла;

устройство

подшипников мельницы с самоустановкой.

2.5. Сборочные

единицы и детали мельниц должны иметь захватные устройства (рымы, приливы,

проушины) для строповки или на них должны быть

указаны несмываемой краской места захвата стропами.

2.6. Конструкция

цементных мельниц диаметром 2600 мм и более должна предусматривать возможность

ввода поверхностно-активных веществ (ПАВ) и воды.

2.7. Типы и

конструктивные элементы сварных швов - по ГОСТ 8713-79, ГОСТ 11533-75, ГОСТ

11534-75, ГОСТ 5264-80, ГОСТ 14771-76, ГОСТ 15164-78, ГОСТ 16037-80.

2.8. Сварочные

материалы - по ГОСТ 9466-75, ГОСТ 9467-75, ГОСТ 2246-70, ГОСТ 9087-81.

Требования к

качеству сварных соединений указывают в рабочих чертежах, утвержденных в

установленном порядке.

2.9.

Лакокрасочные покрытия мельниц климатического исполнения УХЛ должны

соответствовать классу VI по ГОСТ 9.032-74 и условиям эксплуатации У1 по ГОСТ

9.104-79, мельниц климатического исполнения Т - классу

V по ГОСТ 9.032-74 и условиям эксплуатации Т1 по ГОСТ 9.104-79.

Подготовка

металлических поверхностей под лакокрасочные покрытия - по ГОСТ 9.402-80.

Сопрягаемые

поверхности сборочных единиц и деталей должны быть законсервированы, а

поверхности, соприкасающиеся с бетоном, должны быть окрашены или

законсервированы нанесением легкоудаляемых антикоррозионных материалов.

Наружные

необработанные, а также обработанные, но не сопрягаемые поверхности мельниц

должны иметь защитную окраску, устойчивую к атмосферным влияниям.

2.10.

Средний срок службы мельниц до капитального ремонта - не менее 54 мес. Средний

срок службы до списания 16 лет. Коэффициент технического использования - 0,85.

Установленный срок

службы мельниц до капитального ремонта - не менее 27 мес.

2.11.

Средняя наработка на отказ - не менее 620 ч.

Установленная

безотказная наработка - не менее 310 ч.

2.12.

Отказом мельниц считается наступление одного из следующих событий: выход из

строя главного редуктора, промежуточного вала, крышек, корпуса мельницы,

нарушающих работоспособность мельницы.

2.13. Срок

службы основных быстроизнашивающихся деталей мельниц до их замены должен быть

не менее, месяцы:

бронефутеровочных плит 1-й камеры . . . . . . . . 12

2-й камеры . . . . . . . . 20

междукамерной перегородки . . . . . . . . . . . . 24

выходной перегородки . . . . . . . . . . . . . . 30

быстроходного вала . . . . . . . . . . . . . . . 54

2.14. При

изготовлении мельниц должна быть предусмотрена контрольная сборка сопрягаемых

сборочных единиц.

3.

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

3.1. Конструкция

мельниц должна соответствовать требованиям ГОСТ 12.2.003-74.

3.2. Строповку сборочных единиц и деталей следует проводить в

соответствии со схемами строповки.

3.3. Эксплуатация

мельниц - по ГОСТ 12.3.002-75.

2.4. Привод

мельницы должен иметь предупредительную световую и звуковую сигнализацию.

3.5. Мельницы

должны иметь шумопоглощающие (шумоизолирующие)

устройства.

3.6. Рабочее место

оператора должно находиться в звуковиброизолированном

помещении (кабине), отвечающем санитарным и эргономическим нормам промышленных

помещений.

3.7. Уровни

шума на рабочем месте обслуживания мельницы должны соответствовать требованиям

санитарных норм 3223-85 и ГОСТ 12.1.003-83.

3.8. Уровни

звукового давления в октавных полосах частот на расстоянии 1 м от наружного

контура мельницы не должны превышать значений, указанных в табл. 2.

Таблица 2

────────────────────────────────────────┬──┬───┬───┬───┬────┬────┬────┬────

Среднегеометрическая

частота октавы, Гц

│63│125│250│500│1000│2000│4000│8000

────────────────────────────────────────┼──┼───┼───┼───┼────┼────┼────┼────

Уровень

звукового давления, дБ, не

более│95│100│104│107│110 │107 │101

│ 98

3.9.

Концентрация пыли на рабочем месте оператора не должна превышать предельно

допускаемых норм по ГОСТ 12.1.005-76.

3.10. Вибрация,

создаваемая мельницей на рабочем месте оператора, не должна превышать норм по

ГОСТ 12.1.012-78.

3.11. Пульт

управления и участки обслуживания мельницы должны быть снабжены символами и

органами управления по ГОСТ 12.4.040-78, надписями, цветовыми сигналами и

знаками безопасности по ГОСТ 12.4.026-76 и ГОСТ 23000-78.

3.12. При

эксплуатации мельниц должно быть обеспечено освещение органов управления и

приборов контроля в рабочем и аварийном состояниях в соответствии со СНиП

II-4-79, утвержденными Госстроем СССР.

3.13. Окраска

трубопроводов, соединяющих мельницы со смазочной установкой и системой

водоснабжения, - по ГОСТ 14202-69.

3.14. Сопротивление

изоляции электрооборудования - по ГОСТ 21657-83.

3.15. С двух сторон

мельницы должны быть рабочие площадки шириной не менее 1000 мм, огражденные

перилами высотой не менее 1000 мм, имеющими внизу металлическую облицовку

высотой 150 мм и дополнительную ограждающую планку на высоте 500 мм от настила.

Расстояние от настила до строительных конструкций помещения должно быть не

менее 2000 мм.

3.16. Требования

безопасности к электрооборудованию, его монтажу - по ГОСТ 12.2.007.0-75 и ГОСТ

12.2.007.1-75.

3.17.

Соединительные муфты приводов, промежуточный вал и крышки мельниц со стороны цапфовых подшипников должны иметь сплошные или сетчатые

металлические ограждения.

3.18. Пожарная

безопасность мельницы - по ГОСТ 12.1.004-85.

3.19. Мельница

должна быть оборудована системой электрических защит и блокировок,

обеспечивающих:

отключение главного

привода мельниц при перегреве подшипников, отключении технологического

оборудования, падении давления в маслосистеме ниже нормы;

исключение

одновременного использования местного и дистанционного режимов управления;

исключение

одновременного включения главного и вспомогательного приводов;

исключение

самопроизвольного включения привода после исчезновения напряжения.

3.20. Мельница

должна быть оборудована системой световой сигнализации, информирующей о наличии

напряжения в цепях управления, нормальной работе или неисправностях в системах

привода и смазки, а также звуковой сигнализацией, информирующей о возникновении

аварийной ситуации.

Сигнальные лампы

должны иметь надписи, указывающие назначение сигналов.

3.21. Степень защиты

электротехнического оборудования - по ГОСТ 14254-80.

4.

КОМПЛЕКТНОСТЬ

4.1. В комплект

мельницы должны входить:

составные части:

загрузочная часть -

1 компл.;

средняя часть

(барабан) - 1 компл.;

разгрузочная часть

- 1 компл.;

подшипник мельницы

- 2 компл.;

привод (главный и

вспомогательный) - 1 компл.;

загрузочная воронка

("течка") - 1 компл.;

тумба - 1 компл.;

сито - 1 компл.;

бронефутеровочные плиты с болтами, гайками и шайбами - 1 компл.;

система гидроподпора для мельниц диаметром 3000 мм и более, кроме

мельницы МС 3,2 x 8,5 - 1 компл.;

система смазки - 1 компл.;

электрооборудование

- 1 компл.;

электроаппаратура -

1 компл.;

регулировочные

клиновые башмаки для установки главного редуктора - 1 компл.;

фундаментные болты

- 1 компл.;

ограждения или

кожухи для муфт - 1 компл.;

фланцы с

прокладками и крепежными деталями для фланцевых соединений - 1 компл.;

специальный

инструмент и приспособления для монтажа, испытаний и эксплуатации по ведомости

ЗИП - 1 компл.;

запасные части:

торцевые брони -

10% от компл.;

бронефутеровочные плиты 1-й камеры - 1 компл.;

бронефутеровочные плиты 2-й камеры - 5% от комплекта;

бронефутеровочные болты и гайки - 20% от комплекта;

уплотнительные

элементы для валов редукторов, муфт промежуточного соединения, подвенцовых шестерен (резиновые и войлочные детали) - 1 компл.;

секторы

междукамерной перегородки - 15% от комплекта;

секторы для

выходной перегородки - 10% от комплекта;

цапфовые вкладыши - 1 шт.;

быстроходный вал

редуктора главного привода (для цилиндрических редукторов) - 1 шт.;

устройство для

ввода ПАВ и воды (по согласованию изготовителя с потребителем) - 1 шт.

4.2. К каждой

мельнице должна быть приложена следующая документация:

рабочие чертежи

сборочных единиц, основных деталей и схемы в соответствии с перечнем

предприятия-изготовителя - 1 компл.;

эксплуатационная

документация по ГОСТ 2.601-68;

ремонтная

документация по ГОСТ 2.602-68 с 1 июля 1988 г.

К мельницам,

изготовляемым для экспорта, кроме того, прилагают товаро-сопроводительную

документацию, а ремонтную документацию по ГОСТ 2.602-68 с 1 июля 1988 г.

Документацию

составляют на языке, указанном в заказе-наряде внешнеторговой организации.

5. ПРАВИЛА

ПРИЕМКИ

5.1. Для проверки

соответствия мельниц требованиям настоящего стандарта предприятие-изготовитель

проводит приемо-сдаточные и периодические испытания.

5.2.

Приемо-сдаточным испытаниям подвергают каждую мельницу на соответствие

требованиям пп. 1, 2 табл. 1 (в части размеров) и пп. 2.7 и 2.9.

5.3. Периодическим

испытаниям на соответствие всем требованиям настоящего стандарта подвергают

одну мельницу каждого типоразмера, прошедшую приемо-сдаточные испытания, один

раз в 5 лет.

Испытания следует

проводить под нагрузкой в условиях эксплуатации.

6. МЕТОДЫ

ИСПЫТАНИЙ

6.1. Внутренний

диаметр и длину мельниц (пп. 1, 2 табл. 1) проверяют

специальным или универсальным инструментом, обеспечивающим необходимую точность

измерения.

6.2.

Производительность мельниц, удельный расход электроэнергии, удельную массу,

массу мелющих тел (пп. 3, 6, 7, 8 табл. 1) проверяют

путем замеров и расчетов.

6.3. Мощность

двигателя главного привода (п. 4 табл. 1) проверяют приборами класса точности

не ниже 1,5 по ГОСТ 8476-78.

6.4. Температуру

вкладышей цапфовых подшипников (п. 2.4) проверяют по

показаниям установленных в них термометров.

6.5. Качество

сварных швов (п. 2.7) проверяют по ГОСТ 3242-79, ГОСТ 6996-66 и методом

неразрушающего контроля по ГОСТ 7512-82 и ГОСТ 14782-86.

6.6. Показатели

надежности (пп. 2.10, 2.11, 2.12, 2.13) проверяют по

данным подконтрольной эксплуатации.

Система отбора и

обработки информации - по РД 50-204-87.

6.7. Шумовые

характеристики мельниц (п. 3.7) проверяют по ГОСТ 12.1.028-80, при этом все

остальные мельницы, находящиеся в помещении, должны быть остановлены.

6.8. Уровни

звукового давления (3.8) проверяют по ГОСТ 12.1.050-86.

6.9. Концентрацию

пыли на рабочем месте оператора (3.9) проверяют взятием проб в зоне

обслуживания мельницы при работающей системе отсосной вентиляции по методике,

утвержденной в установленном порядке Минздравом СССР.

6.10. Контроль

вибрации (п. 3.10) - по ГОСТ 13731-68 и ГОСТ 12.1.043-84.

6.11. Проверка

сопротивления изоляции оборудования - по ГОСТ 21657-83.

6.12. Испытания

следует проводить по программе и методике, утвержденной в установленном

порядке.

7.

МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1. На видном

месте каждой мельницы должна быть прикреплена металлическая табличка по ГОСТ

12970-67 или ГОСТ 12971-67, содержащая:

наименование

предприятия-изготовителя или его товарный знак;

индекс мельницы;

порядковый номер

мельницы по системе нумерации предприятия-изготовителя;

год выпуска;

обозначение

настоящего стандарта;

изображение

государственного Знака качества - для мельниц, которым он присвоен в

установленном порядке.

Для мельниц,

изготовленных для экспорта, табличка должна содержать:

товарный знак

предприятия-изготовителя;

индекс мельницы;

порядковый номер

мельницы по системе нумерации предприятия-изготовителя;

год выпуска;

надпись

"Сделано в СССР" на языке, указанном в заказе-наряде внешнеторговой

организации.

7.2. Детали и

сборочные единицы мельниц должны быть упакованы в ящики по ГОСТ 2991-85 и ГОСТ

10198-78, а для экспорта - по ГОСТ 24634-81.

7.3.

Электрооборудование и пускорегулирующая аппаратура должны быть упакованы по

категории КУ-1, а документация - по категории КУ-2 по ГОСТ 23170-78.

7.4. Маркировка

мельниц - по ГОСТ 14192-77, а мельниц, предназначенных для экспорта, кроме

того, по требованиям заказа-наряда внешнеторговой организации.

7.5.

Транспортирование мельниц допускается транспортом любого вида.

Крупногабаритные

детали и сборочные единицы транспортируют без упаковки, но с защитой

механически обработанных поверхностей по категории КУ-1 по ГОСТ 23170-78.

7.6. Консервация

мельниц - по ГОСТ 9.014-78.

Срок действия

консервации мельниц, изготовляемых для народного хозяйства, - не менее 1 года,

запасных частей - 2 года; мельниц, изготовленных для экспорта, - 3 года,

запасных частей в климатическом исполнении У - 5 лет,

Т - 3 года.

7.7. Условия

хранения мельниц - по ГОСТ 15150-69.

8. УКАЗАНИЯ

ПО ЭКСПЛУАТАЦИИ

8.1. К эксплуатации

допускаются полностью укомплектованные и технически исправные мельницы.

8.2. Эксплуатацию

мельниц следует осуществлять в соответствии с инструкцией по эксплуатации.

8.3. Мельница и

привод должны быть установлены в отдельных закрытых помещениях с температурой

не ниже плюс 5 °C.

8.4. Лица,

работающие в непосредственной близости от мельницы, должны иметь индивидуальные

средства защиты органов слуха по ГОСТ 12.4.051-78.

8.5. При

эксплуатации мельниц помещение, в котором установлена смазочная установка,

должно быть оборудовано средствами первичного пожаротушения.

8.6. Технические

обслуживания проводятся не реже чем через 13 сут, что

составляет 310 ч работы.

9. ГАРАНТИИ

ИЗГОТОВИТЕЛЯ

9.1. Изготовитель

гарантирует соответствие мельниц требованиям настоящего стандарта при

соблюдении условий эксплуатации, хранения, транспортирования и монтажа.

9.2. Гарантийный

срок эксплуатации мельниц - 18 мес

со дня ввода их в эксплуатацию.

9.3. Гарантийный

срок эксплуатации мельниц, изготовленных для экспорта, - 18 мес со дня ввода их в эксплуатацию, но не более 24 мес с момента проследования через Государственную границу

СССР.

Приложение

Рекомендуемое

МЕТОДИКА

ОПРЕДЕЛЕНИЯ ПРОИЗВОДИТЕЛЬНОСТИ

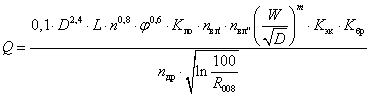

Производительность

цементных и сырьевых мельниц мокрого помола Q, ![]() ,

определяют по формуле

,

определяют по формуле

![]() ,

,

где V - рабочий

объем мельницы, м3;

D - диаметр

мельницы "в свету", м;

G - масса мелющих

тел, т;

q - удельная

производительность мельницы, ![]() <*>;

<*>;

![]() - поправочный коэффициент на тонкость помола

<*>;

- поправочный коэффициент на тонкость помола

<*>;

![]() - коэффициент сепарации (

- коэффициент сепарации (![]() - для

мельниц, работающих в замкнутом цикле;

- для

мельниц, работающих в замкнутом цикле;

![]() - для мельниц, работающих в открытом цикле).

- для мельниц, работающих в открытом цикле).

--------------------------------

<*>

Справочник по проектированию цементных заводов. - Л., Гипроцемент,

1969 г.

Рабочий объем

мельницы определяют по формуле

![]() ,

,

где L - рабочая

длина мельницы, м (принимают по длине цилиндрической

части барабана).

Диаметр мельницы

"в свету" определяют по формуле

![]() ,

,

где ![]() - внутренний диаметр обечайки барабана

мельницы, м;

- внутренний диаметр обечайки барабана

мельницы, м;

t - толщина бронефутеровки, м.

Массу мелющих тел

определяют по формуле

![]() ,

,

![]() - коэффициент заполнения объема мельницы

мелющими телами в долях единицы: 0,28 - 0,30 - для сырьевых мельниц мокрого

помола, 0,18 - 0,25 - для сырьевых мельниц сухого помола, 0,30 - 0,32 - для

цементных мельниц;

- коэффициент заполнения объема мельницы

мелющими телами в долях единицы: 0,28 - 0,30 - для сырьевых мельниц мокрого

помола, 0,18 - 0,25 - для сырьевых мельниц сухого помола, 0,30 - 0,32 - для

цементных мельниц;

![]() - насыпной вес мелющих тел, т/м3: 4,55 - 4,85

- для стальных шаров, 4,4 - 4,6 - для стального цильпебса <**>.

- насыпной вес мелющих тел, т/м3: 4,55 - 4,85

- для стальных шаров, 4,4 - 4,6 - для стального цильпебса <**>.

Производительность

мельниц, работающих в замкнутом цикле и совмещающих помол и сушку материалов,

определяют по формуле <**>

,

,

где D - диаметр

барабана мельницы "в свету", м;

L - рабочая длина

барабана мельницы, м;

n - частота

вращения барабана мельницы, об/мин;

![]() - коэффициент заполнения барабана мельницы

шарами (0,17 - 0,27);

- коэффициент заполнения барабана мельницы

шарами (0,17 - 0,27);

![]() - относительный показатель размолоспособности

материала;

- относительный показатель размолоспособности

материала;

![]() - коэффициент, учитывающий крупность

загружаемого материала в мельницу;

- коэффициент, учитывающий крупность

загружаемого материала в мельницу;

- коэффициент, учитывающий влияние степени

вентиляции на производительность мельницы;

- коэффициент, учитывающий влияние степени

вентиляции на производительность мельницы;

W - скорость газов

в мельнице, равная 3 м/с (ориентировочно);

m - показатель

степени, зависящий от заполнения барабана шарами;

![]() - остаток на сите 008, %;

- остаток на сите 008, %;

![]() - коэффициент, учитывающий снижение

производительности в эксплуатационных условиях, равный 0,9 (вследствие износа

брони, шаров и других причин);

- коэффициент, учитывающий снижение

производительности в эксплуатационных условиях, равный 0,9 (вследствие износа

брони, шаров и других причин);

![]() - коэффициент, учитывающий форму брони;

- коэффициент, учитывающий форму брони;

![]() - коэффициент, учитывающий влияние влажности

материала на размолоспособность;

- коэффициент, учитывающий влияние влажности

материала на размолоспособность;

![]() - переводной коэффициент веса сырья по средней

влажности в вес сырья с начальной влажностью

- переводной коэффициент веса сырья по средней

влажности в вес сырья с начальной влажностью

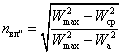

![]() ;

;  ;

; ![]() ,

,

где ![]() - средняя влажность сырья,

%;

- средняя влажность сырья,

%;

![]() - максимальная влажность сырья, %;

- максимальная влажность сырья, %;

![]() - начальная влажность сырья,

%;

- начальная влажность сырья,

%;

![]() - аналитическая влажность сырья, %;

- аналитическая влажность сырья, %;

![]() - конечная влажность сырья, %.

- конечная влажность сырья, %.

Частоту вращения

барабана мельницы ![]() ,

, ![]() ,

определяют по формуле

,

определяют по формуле

![]() ;

;

- величина, учитывающая изменение

производительности в зависимости от тонкости пыли за сепаратором.

- величина, учитывающая изменение

производительности в зависимости от тонкости пыли за сепаратором.

--------------------------------

<**>

Крашенинников М.Н. Проектирование цементных и асбестоцементных заводов. - Л., Гипроцемент, 1966.

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2024