Утвержден и введен в

действие

Постановлением

Госстандарта СССР

от 30 декабря 1987

г. N 5112

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

БОЛТЫ, ВИНТЫ И ШПИЛЬКИ

МЕХАНИЧЕСКИЕ СВОЙСТВА И МЕТОДЫ ИСПЫТАНИЙ

Bolts,

screws and studs.

Mechanical properties and test

methods

ГОСТ 1759.4-87

(ИСО 898/1-78)

Группа Г31

ОКП 128200; 128400

Срок действия

с 1 января 1989

года

до 1 января 1994

года

ИНФОРМАЦИОННЫЕ

ДАННЫЕ

1. Разработан и

внесен Министерством черной металлургии СССР.

Разработчики: Б.М. Ригмант, Н.Г. Андреева, Т.Е. Юрченко.

2. Утвержден и

введен в действие Постановлением Государственного комитета СССР по стандартам

от 30.12.1987 N 5112.

3. Срок проверки -

1993 г.

4. Стандарт

полностью соответствует международному стандарту ИСО 898/1-78.

5. Взамен ГОСТ

1759-70 (в части механических свойств и методов испытаний болтов, винтов и

шпилек).

6. Ссылочные

нормативно-технические документы

─────────────────────────────┬────────────────────────────────────

Обозначения НТД, на который │Номер

пункта, подпункта, приложения

дана ссылка │

─────────────────────────────┼────────────────────────────────────

ГОСТ

1050-88 │Приложение

1

ГОСТ

1497-84 │6.1

ГОСТ

1759.0-87 │2

ГОСТ

1759.2-82 │6.9

ГОСТ

2999-75 │6.3.1

ГОСТ

4543-71 │Приложение

1

ГОСТ

5663-79 │Приложение

1

ГОСТ

9012-59 │6.3.2

ГОСТ

9013-59 │6.3.3

ГОСТ

9454-78 │6.6

ГОСТ

10702-78 │Приложение

1

ГОСТ

11284-75 │6.4

ГОСТ

24705-81 │Вводная

часть

7. Переиздание

(октябрь 1990 г.) с Изменениям

N 1, утвержденным в ноябре 1989 г. (ИУС 2-90).

Настоящий стандарт

распространяется на болты, винты и шпильки из углеродистых нелегированных или

легированных сталей с метрической резьбой - по ГОСТ 24705-81 диаметром от 1 до

48 мм.

Стандарт не

распространяется на установочные винты и аналогичные им резьбовые крепежные

изделия, а также на болты, винты и шпильки, к которым предъявляются специальные

требования, такие как свариваемость, коррозионная стойкость, работоспособность

при температурах выше плюс 300 °C (для автоматной стали - плюс 250 °C) и ниже

минус 50 °C.

1. СИСТЕМА

ОБОЗНАЧЕНИЙ

Система обозначений

классов прочности болтов, винтов и шпилек приведена в табл. 1.

По оси абсцисс дано

номинальное значение временного сопротивления ![]() в Н/мм2;

в Н/мм2;

по оси ординат -

относительное удлинение ![]() в %.

в %.

Обозначение класса

прочности состоит из двух цифр:

первая

соответствует ![]() номинального значения временного сопротивления

разрыву в Н/мм2;

номинального значения временного сопротивления

разрыву в Н/мм2;

вторая

соответствует ![]() отношения номинального значения предела

текучести к временному сопротивлению в процентах. Произведение указанных двух

цифр соответствует

отношения номинального значения предела

текучести к временному сопротивлению в процентах. Произведение указанных двух

цифр соответствует ![]() номинального значения предела текучести в Н/мм2.

номинального значения предела текучести в Н/мм2.

Минимальный (или

условный) предел текучести и минимальное временное сопротивление равны или

больше их номинальных значений.

───────────────────────┬───┬───┬───┬───┬───┬───┬───┬───┬───┬───┬───┬───┬───

Номинальное временное│ │

│ │ │

│ │ │

│ │ │

│ │

сопротивление сигма ,│ 300 400 500 600 700 800 900 1000 1200

1400

в │ │

│ │ │

│ │ │

│ │ │

│ │

Н/мм2 │ │

│ │ │

│ │ │

│ │ │

│ │

───────────────────────┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───

Минимальное 7│ │

│ │ │

│ │ │

│ │ │

│ │

относительное

├───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───

удлинение 8│ │

│ │ │

│ │ │

│ │ │

│ │

дельта в %

├───┼───┼───┼───┼───┴───┼───┼───┼───┼───┼───┴───┼───

5 9│ │

│ │ │

6.8 │ │

│ │ │

12.9 │

├───┼───┼───┼───┼───┬───┼───┼───┼───┴───┼───┬───┼───

10│ │

│ │ │

│ │ │

│ 10.9 │ │

│

├───┼───┼───┼───┴───┼───┼───┼───┴───┬───┼───┼───┼───

│ │

│ │ 5.8

│ │ │9.8 <*>│ │

│ │

├───┼───┼───┼───┬───┼───┼───┼───┬───┼───┼───┼───┼───

12│ │

│ │ │

│ │ │

│ │ │

│ │

├───┼───┼───┼───┼───┼───┼───┴───┼───┼───┼───┼───┼───

│ │

│ │ │

│ │ 8.8

│ │ │

│ │

├───┼───┼───┼───┼───┼───┼───┬───┼───┼───┼───┼───┼───

14│ │

│ │ │

│ │ │

│ │ │

│ │

├───┼───┼───┴───┼───┼───┼───┼───┼───┼───┼───┼───┼───

│ │

│ 4.8 │

│ │ │

│ │ │

│ │

├───┼───┼───┬───┼───┼───┼───┼───┼───┼───┼───┼───┼───

16│ │

│ │ │

│ │ │

│ │ │

│ │

├───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───

│ │

│ │ │

│ │ │

│ │ │

│ │

├───┼───┼───┼───┼───┴───┼───┼───┼───┼───┼───┼───┼───

18│ │

│ │ │

6.6 │ │

│ │ │

│ │

├───┼───┼───┼───┼───┬───┼───┼───┼───┼───┼───┼───┼───

│ │

│ │ │

│ │ │

│ │ │

│ │

├───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───

20│ │

│ │ │

│ │ │

│ │ │

│ │

├───┼───┼───┼───┴───┼───┼───┼───┼───┼───┼───┼───┼───

22│ │

│ │ 5.6

│ │ │

│ │ │

│ │

├───┼───┼───┴───┬───┼───┼───┼───┼───┼───┼───┼───┼───

25│ │

│ 4.6 │

│ │ │

│ │ │

│ │

├───┼───┴───┬───┼───┼───┼───┼───┼───┼───┼───┼───┼───

30│ │

3.6 │ │

│ │ │

│ │ │

│ │

├───┼───┬───┼───┼───┼───┼───┼───┼───┼───┼───┼───┼───

│ │

│ │ │

│ │ │

│ │ │

│ │

───────────────────────┴───┴───┴───┴───┴───┴───┴───┴───┴───┴───┴───┴───┴───

Отношение

предела текучести к временному сопротивлению

───────────────────────────────────────────────────┬───────┬───────┬───────

Номинальный

предел текучести сигма

│ 60 │

80 │ 90

т │ │ │

────────────────────────────────────────

x 100, % │ │ │

Номинальное

временное сопротивление

│ │ │

сигма

│ │ │

в

│ │ │

───────────────────────────────────────────────────┼───────┼───────┼───────

Вторая

цифра символа │

.6 │ .8

│ .9

--------------------------------

<*>

Применяется только для изделий с диаметром резьбы d <= 16 мм.

Примечание. Не все

классы прочности, приведенные в табл. 1, могут использоваться для всех

крепежных изделий. Указание о применении определенных классов прочности для

стандартизованных изделий приведены в соответствующих стандартах на эти

изделия. Для нестандартизованных изделий

рекомендуется делать выбор по аналогии.

(Измененная

редакция, Изм. N 1).

В табл. 2 указаны

стали для изготовления болтов, винтов и шпилек различных классов прочности и их

термообработка.

────────────┬──────────────────────┬──────────────────────────┬────────────

Класс

│ Материал и обработка │

Химический состав

│Температура

прочности

│

│ (контрольный анализ), %

│отпуска, °C,

│

├────────────┬───────┬─────┤ мин

│ │ углерода

│фосфора│серы │

│

├──────┬─────┼───────┼─────┤

│ │ Мин.

│Макс.│ Макс. │Макс.│

────────────┼──────────────────────┼──────┼─────┼───────┼─────┼────────────

3.6

<*> │ Углеродистая

сталь │ -

│0,20 │ 0,05 │0,06 │ -

────────────┤

├──────┼─────┼───────┼─────┤

4.6

<*> │ │ -

│0,55 │ 0,05

│0,06 │

4.8

<*> │ │ │ │ │ │

────────────┤

├──────┼─────┼───────┼─────┤

5.6 │ │ 0,15 │0,55

│ 0,05 │0,06 │

────────────┤

├──────┼─────┼───────┼─────┤

5.8

<*> │ │ -

│0,55 │ 0,05

│0,06 │

6.6 │ │ │ │ │ │

6.8

<*> │ │ │ │ │ │

────────────┼──────────────────────┼──────┼─────┼───────┼─────┼────────────

8.8

<**> │ Углеродистая сталь

с │ 0,15 │0,40 │ 0,035 │0,035│ 425

│добавками

(бор, марга-│<***> │ │ │ │

│нец или хром) закален-│ │ │ │ │

│ная

и отпущенная │ │ │ │ │

────────────┼──────────────────────┼──────┼─────┼───────┼─────┤

8.8

<**> │ Углеродистая сталь │ 0,25 │0,55 │ 0,035

│0,035│

│без добавок закаленная│

│ │ │ │

│и отпущенная │ │ │ │ │

────────────┼──────────────────────┼──────┼─────┼───────┼─────┤

9.8 │ Углеродистая сталь с │

0,15 │0,35 │ 0,035 │0,035│

│добавками

(бор, марга-│<***> │ │ │ │

│нец или хром) закален-│ │ │ │ │

│ная

и отпущенная │ │ │ │ │

├──────────────────────┼──────┼─────┼───────┼─────┤

│ Углеродистая сталь │ 0,25 │0,55 │ 0,035

│0,035│

│без добавок закаленная│

│ │ │ │

│и отпущенная │ │ │ │ │

────────────┼──────────────────────┼──────┼─────┼───────┼─────┼────────────

10.9

<*4> │ Углеродистая сталь с

│ 0,15 │0,35 │ 0,035 │0,035│ 340

│добавками

(бор, марга-│<***> │ │ │ │

│нец или хром) закален-│ │ │ │ │

│ная и

отпущенная │ │ │ │ │

────────────┼──────────────────────┼──────┼─────┼───────┼─────┼────────────

10.9

<*5> │ Углеродистая

сталь │ 0,25 │0,55 │

0,035 │0,035│ 425

│без добавок закаленная│

│ │ │ │

│и отпущенная │ │ │ │ │

├──────────────────────┼──────┼─────┼───────┼─────┤

│ Углеродистая сталь с

│ 0,20 │0,55 │ 0,035 │0,035│

│добавками

(бор, марга-│<***> │ │ │ │

│нец или хром) закален-│ │ │ │ │

│ная

и отпущенная │ │ │ │ │

├──────────────────────┼──────┼─────┼───────┼─────┤

│ Легированная сталь │ 0,20 │0,55 │ 0,035 │0,035│

│закаленная и │ │ │ │ │

│отпущенная <*7> │ │ │ │ │

────────────┼──────────────────────┼──────┼─────┼───────┼─────┼────────────

12.9

<*5>, │ Легированная

сталь │ 0,20 │0,50 │

0,035 │0,035│ 380

<*6> │закаленная и │ │ │ │ │

│отпущенная <*7> │ │ │ │ │

--------------------------------

<*>

Для данных классов прочности допускается применение автоматных сталей с

содержанием серы, фосфора и свинца не более 0,34; 0,11; 0,35% соответственно.

<**>

Для размеров свыше М20 с целью достижения необходимой прокаливаемости

могут применяться стали, рекомендуемые для изделий класса прочности 10.9.

<***>

В случае обычной углеродистой стали с добавками бора, с содержанием углерода

менее 0,25% (анализ пробы из ковша), минимальное содержание марганца должно

быть 0,6% для класса прочности 8.8 и 0,7% для классов прочности 9.8 и 10.9.

<*4>

Изделия должны дополнительно маркироваться путем подчеркивания символа класса

прочности (см. ГОСТ 1759.0-87).

<*5>

Материалы, предназначенные для этих классов прочности, должны обладать прокаливаемостью, достаточной для получения структуры,

содержащей приблизительно 90% мартенсита в сердцевине резьбового участка

крепежного изделия в состоянии закалки перед отпуском.

<*6> На крепежных изделиях класса прочности 12.9,

подвергаемых действию растягивающих напряжений, не допускается определяемый

металлографическим исследованием белый фосфористый налет.

<*7>

Легированная сталь должна содержать один или несколько легирующих элементов:

хром, никель, молибден или ванадий.

Химический состав

сталей обязателен только для тех крепежных изделий, которые не могут быть

испытаны на растяжение.

Минимальная

температура отпуска, указанная в табл. 2, обязательна для классов прочности от

8.8 до 12.9.

Допускается

применять другие материалы и виды термообработки по соглашению между

изготовителем и потребителем, если изготовитель гарантирует выполнение всех

механических свойств, предусмотренных настоящим стандартом.

(Измененная

редакция, Изм. N 1).

3. МЕХАНИЧЕСКИЕ

СВОЙСТВА

При испытаниях по

методам, описанным в разд. 6, болты, винты и шпильки при комнатной температуре

должны иметь механические свойства, указанные в табл. 3 (при повышенных

температурах - по Приложению 2). Рекомендуемые технологические процессы изготовления

болтов, винтов и шпилек - по Приложению 1.

──────┬─────────────────────────┬───────────────────────────────────────────────────────────────────

Номер

│ Механические свойства │ Класс прочности

пункта│

├────┬────┬────┬────┬────┬────┬───┬──────────────┬─────┬─────┬──────

│ │3.6 │4.6

│4.8 │5.6 │5.8 │6.6 │6.8│ 8.8

│9.8 │10.9 │

12.9

│ │ │

│ │ │

│ │ ├───────┬──────┤<*> │

│

│ │ │

│ │ │

│ │ │d <= 16│d > 16│ │

│

│ │ │

│ │ │

│ │ │

мм │ мм │

│ │

──────┼────────────────┬────────┼────┼────┴────┼────┴────┼────┴───┼───────┼──────┼─────┼─────┼──────

3.1 │

Временное │Номин. │300 │ 400

│ 500 │

600 │ 800

│ 800 │ 900

│1000 │ 1200

│сопротивление │ │ │ │ │

│ │ │ │

│

──────┤сигма

├────────┼────┼────┬────┼────┬────┼────────┼───────┼──────┼─────┼─────┼──────

3.2

│ в │Мин. │330 │400 │420 │500

│520 │ 600 │

800 │ 830 │ 900 │1040 │ 1220

│<**>, <***>, │ │ │

│ │ │

│ │ │ │ │

│

│Н/мм2 │ │ │

│ │ │

│ │ │ │ │

│

──────┼────────────────┼────────┼────┼────┼────┼────┼────┼────────┼───────┼──────┼─────┼─────┼──────

3.3 │

Твердость по │Мин. │ 95 │120 │130 │155

│160 │ 190 │

250 │ 255 │ 290 │ 320 │ 385

│Виккерсу,

HV

├────────┼────┴────┴────┴────┴────┴────────┼───────┼──────┼─────┼─────┼──────

│ │Макс. │ 250 │ 320

│ 335 │ 360 │

380 │ 435

──────┼────────────────┼────────┼────┬────┬────┬────┬────┬────────┼───────┼──────┼─────┼─────┼──────

3.4 │

Твердость по │Мин. │ 90 │114 │124 │147

│152 │ 181 │

238 │ 242 │ 276 │ 304 │ 366

│Бринеллю, HB

├────────┼────┴────┴────┴────┴────┴────────┼───────┼──────┼─────┼─────┼──────

│ │Макс. │ 238 │ 304

│ 318 │ 342 │

361 │ 414

──────┼──────────┬─────┼────────┼────┬────┬────┬────┬────┬────────┼───────┼──────┼─────┼─────┼──────

3.5 │ Твердость│мин. │HRB │ 52 │ 67 │ 71 │

79 │ 82 │ 89 │

- │ -

│ - │

- │ -

│по │

├────────┼────┼────┼────┼────┼────┼────────┼───────┼──────┼─────┼─────┼──────

│Роквеллу,

│ │HRC │ -

│ - │ - │ -

│ - │ -

│ 22 │

23 │ 28 │

32 │ 39

│HR │ │

э │ │

│ │ │

│ │ │ │ │

│

│ ├─────┼────────┼────┴────┴────┴────┴────┴────────┼───────┼──────┼─────┼─────┼──────

│ │макс.│HRB │ 99,5 │ - │ -

│ - │

- │ -

│ │

├────────┼─────────────────────────────────┼───────┼──────┼─────┼─────┼──────

│ │ │HRC │ - │ 32

│ 34 │

37 │ 39 │ 44

│ │ │

э │ │ │ │ │

│

──────┼──────────┴─────┴────────┼─────────────────────────────────┼───────┴──────┴─────┴─────┴──────

3.6 │

Твердость поверхности HV│

- │ <*4>

│0,3 │ │

│

макс │ │

──────┼────────────────┬────────┼────┬────┬────┬────┬────┬────┬───┼───────┬──────┬─────┬─────┬──────

3.7 │

Предел текучес-│Номин. │180 │240 │320 │300

│400 │360 │480│

- │ -

│ - │

- │ -

│ти

сигма

├────────┼────┼────┼────┼────┼────┼────┼───┼───────┼──────┼─────┼─────┼──────

│ т,

│Мин. │190

│240 │340 │300 │420 │360 │480│ -

│ - │

- │ -

│ -

│<*5>, Н/мм2 │ │ │

│ │ │

│ │

│ │ │ │

│

──────┼────────────────┼────────┼────┴────┴────┴────┴────┴────┴───┼───────┼──────┼─────┼─────┼──────

3.8 │

Условный предел│Номин. │ - │ 640

│ 640 │ 720 │

900 │ 1080

│текучести

├────────┼─────────────────────────────────┼───────┼──────┼─────┼─────┼──────

│сигма │Мин. │ - │ 640

│ 660 │ 720 │

940 │ 1100

│ 0,2,

│ │ │

│ │ │

│

│Н/мм2 │ │ │ │ │ │

│

──────┼────────────────┼────────┼────┬────┬────┬────┬────┬────────┼───────┼──────┼─────┼─────┼──────

3.9 │

Напряжение от

│сигма

/│0,94│0,94│0,91│0,93│0,90│ 0,92

│ 0,91 │ 0,91

│0,90 │0,88 │ 0,88

│пробной │ п │

│ │ │

│ │ │ │ │ │

│

│нагрузки сигма │сигма │

│ │ │

│ │ │ │

│ │

│

│ п

│ т │

│ │ │

│ │ │ │ │ │

│

│ │или │

│ │ │

│ │ │ │ │ │

│

│ │сигма │

│ │ │ │

│ │ │ │ │

│

│ │ 0,2│ │

│ │ │

│ │ │ │ │

│

│

├────────┼────┼────┼────┼────┼────┼────────┼───────┼──────┼─────┼─────┼──────

│ │Н/мм2 │180 │225 │310 │280

│380 │ 440 │

580 │ 600 │ 650 │ 830 │ 970

──────┼────────────────┼────────┼────┼────┼────┼────┼────┼────┬───┼───────┼──────┼─────┼─────┼──────

3.10 │ Относительное

│Мин. │ 25 │

22 │ 14 │ 20 │ 10 │ 16 │ 8 │ 12

│ 12 │ 10

│ 9 │

8

│удлинение после │ │ │

│ │ │

│ │ │

│ │ │

│

│разрыва │ │ │

│ │ │

│ │ │

│ │ │

│

│дельта ,

% │ │

│ │ │

│ │ │

│ │ │ │

│

│ 5

│ │ │

│ │ │

│ │ │

│ │ │

│

──────┼────────────────┴────────┼────┴────┴────┴────┴────┴────┴───┴───────┴──────┴─────┴─────┴──────

3.11 │ Прочность на разрыв на │Прочность на разрыв на косой шайбе

целых болтов и винтов (кроме

│косой шайбе <***> │шпилек) должна быть не меньше

минимального значения временного

│ │сопротивления

разрыву, указанному в п. 3.2.

──────┼────────────────┬────────┼──────────────┬────┬────┬────┬───┬───────┬──────┬────┬──────┬──────

3.12 │

Работа удара, │Мин. │

- │ 25 │ - │ 20 │ - │ 30

│ 30 │ 25 │ 20

│ 15

│Дж (Ударная │ │ │(50)│ │(40)│ │ (60)

│ (60) │(50)│ (40) │ (30)

│вязкость, │ │ │ │

│ │ │

│ │ │

│

│Дж/см2) │ │ │ │

│ │ │

│ │

│ │

──────┼────────────────┴────────┼──────────────┴────┴────┴────┴───┴───────┴──────┴────┴──────┴──────

3.13 │

Прочность соединения │ Отсутствие трещин под

головкой

│головки со стержнем │

──────┼─────────────────────────┼─────────────────────────────────┬───────────────────┬──────┬──────

3.14 │

Минимальная высота не- │ - │ 1/2H │2/3H │3/4H

│обезуглероженной зоны E │ │ 1 │ 1 │

1

├─────────────────────────┼─────────────────────────────────┼───────────────────┴──────┴──────

│ Максимальная глубина │ - │ 0,015

│полного │ │

│обезуглероживания G, мм │ │

--------------------------------

<*>

Только для номинальных диаметров резьбы d <= 16 мм.

<**>

Минимальные значения при растяжении относятся к изделиям с номинальной длиной l

>= 2,5d. Минимальная твердость относится к изделиям с длиной l < 2,5d и

другим изделиям, которые не могут быть подвергнуты испытанию на растяжение

(например, из-за конфигурации головки).

<***>

При испытании целых болтов, винтов и шпилек должны использоваться нагрузки,

указанные в табл. 6 - 9.

<*4>

Твердость поверхности не должна быть более, чем на 30

единиц по Виккерсу выше измеренной твердости

сердцевины изделия при проведении измерений при HB 0,3. Для класса прочности

10.9 любое повышение твердости поверхности, при котором твердость будет

превышать 390 HB, недопустимо.

<*5> В случаях, когда предел текучести не может быть

определен, допускается измерение условного предела текучести.

(Измененная

редакция, Изм. N 1).

4. КОНТРОЛЬ

МЕХАНИЧЕСКИХ СВОЙСТВ

В табл. 5 приведены

две программы испытаний А и В для контроля

механических свойств болтов, винтов и шпилек с использованием методов

испытаний, приведенных в разд. 6.

Программа В является предпочтительной для всех изделий и обязательной

для изделий с разрывной нагрузкой менее 500 кН.

Программа А применяется для испытания образцов, полученных

механической обработкой, и изделий, площадь сечения стержня которых меньше

номинальной площади сечения резьбового участка.

В табл. 4 приведен

ключ к программам испытаний (см. табл. 5).

Таблица 4

─────────────────────────┬──────────────────────┬──────────────────────────

Размеры │Болты, винты и шпильки│Болты, винты и шпильки с

│ с диаметром резьбы │диаметром резьбы d > 4 мм

│ d <= 4 мм или

длиной │ и длиной l >= 2,5d

│ l < 2,5d <*> │

─────────────────────────┼──────────────────────┼──────────────────────────

Испытание, определяющее │ о │ x

приемку │ │

--------------------------------

<*> Также

болты и винты со специальной конструкцией головки или стержня, менее прочной,

чем резьбовой участок.

──────┬───────────────────────┬──────────────────────────────┬──────────────────────────────

Группа│ Свойства │ Программа испытаний А │

Программа испытаний В

испы- │

├──────────────────┬───────────┼──────────────────┬───────────

таний │

│ Метод

испытания │ Класс

│ Метод испытания

│ Класс

│ │ │ прочности

│ │ прочности

│ │

├─────┬─────┤

├─────┬─────

│ │ │ 3.6 │ 8.8

│ │ 3.6

│ 8.8

│ │ │ 4.6 │ 9.8

│ │ 4.6

│ 9.8

│ │ │ 5.6 │10.9

│ │ 4.8 │10.9

│ │ │ 6.6 │12.9

│ │ 5.6

│12.9

│ │ │ │

│ │

5.8 │

│ │ │ │

│ │

6.6 │

│ │ │ │

│ │

6.8 │

──────┼─────┬─────────────────┼──────────────────┼─────┼─────┼──────────────────┼─────┼─────

I │3.1

│ Минимальное │

6.1. Испытание │ x

│ x │ 6.2. Испытание │

x │ x

│и 3.2│временное │на растяжение │

│ │на растяжение

<*> │ │

│ │сопротивление │ │ │

│

│ │

│ │сигма │ │ │

│

│ │

│ │

в │ │ │

│

│ │

├─────┼─────────────────┼──────────────────┼─────┼─────┼──────────────────┼─────┼─────

│3.3 │ Минимальная │ 6.3. Измерение │

о │ о │ 6.3. Измерение │

о │ о

│ │твердость <**> │твердости │ │

│твердости <***> │

│

├─────┼─────────────────┤

├─────┼─────┤

├─────┼─────

│3.4 │ Максимальная │ │ x

│ x │ │ x

│ x

│и 3.5│твердость │ │ о

│ о │ │ о

│ о

├─────┼─────────────────┤

├─────┼─────┤ ├─────┼─────

│3.6 │ Максимальная │ │ │

x │ │ │

x

│ │твердость │ │ │

о │ │ │

о

│ │поверхности │ │ │

│

│ │

──────┼─────┼─────────────────┼──────────────────┼─────┼─────┼──────────────────┼─────┼─────

II │3.7

│ Минимальный │

6.1. Испытание │ x

│ │ │ │

│ │предел текучести │на растяжение │

│ │ │ │

│ │сигма │ │ │

│

│ │

│ │

т │ │ │

│

│ │

├─────┼─────────────────┼──────────────────┼─────┼─────┼──────────────────┼─────┼─────

│3.8 │ Условный предел │ 6.1.

Испытание │ │

x │ │ │

│ │текучести │на растяжение │

│ │ │ │

│ │сигма │ │ │

│

│ │

│ │

0,2 │ │ │

│

│ │

├─────┼─────────────────┼──────────────────┼─────┼─────┼──────────────────┼─────┼─────

│3.9

│ Напряжение от

│

│ │ │ 6.4. Испытание │

x │ x

│ │пробной нагрузки │ │ │

│пробной нагрузкой │

│

│ │сигма │ │ │

│ │ │

│ │

п

│

│ │ │

│ │

──────┼─────┼─────────────────┼──────────────────┼─────┼─────┼──────────────────┼─────┼─────

III │3.10 │ Минимальное │ 6.1. Испытание │

x │ x

│ │ │

│ │относительное │на растяжение │

│ │ │ │

│ │удлинение │ │ │

│

│ │

│ │сигма │ │ │

│

│ │

│ │

5 │ │ │

│

│ │

├─────┼─────────────────┼──────────────────┼─────┼─────┼──────────────────┼─────┼─────

│3.11 │ Прочность на │ │

│ │ 6.5.

Испытание │ x

│ x

│ │разрыв на косой │ │ │

│на разрыв

│ │

│ │шайбе <*4> │ │ │

│на косой шайбе

│ │

──────┼─────┼─────────────────┼──────────────────┼─────┼─────┼──────────────────┼─────┼─────

IV │3.12 │ Минимальная │ 6.6. Испытание на│ x

│ x │ │ │

│ │ударная вязкость │ударную

вязкость │<*6> │ │ │ │

│ │ │<*5> │ │

│

│ │

├─────┼─────────────────┤

├─────┼─────┼──────────────────┼─────┼─────

│3.13 │ Прочность │ │ │

│ 6.7. Испытание

│ о │

о

│ │соединения │ │ │

│на прочность

│ │

│ │головки со │ │ │

│соединения головки│

│

│ │стержнем <*7> │ │ │

│со стержнем

│ │

──────┼─────┼─────────────────┼──────────────────┼─────┼─────┼──────────────────┼─────┼─────

V │3.14 │ Максимальная │ 6.8. Испытание на│ │

x │ 6.8. Испытание

на│ │ x

│ │зона │обезуглероживание

│ │ о │обезуглероживание │ │

о

│ │обезуглероживания│ │ │

│

│ │

├─────┼─────────────────┤

├─────┼─────┼──────────────────┼─────┼─────

│3.15 │ Минимальная │ 6.8а. Испытание │

│ x │ 6.8а. Испытание │

│ x

│ │температура │на повторный │ │

о │на повторный │ │

о

│ │отпуска │отпуск │ │

│отпуск │ │

├─────┼─────────────────┼──────────────────┼─────┼─────┼──────────────────┼─────┼─────

│3.16 │ Наличие

дефектов│ 6.9. Контроль

│ x │

x │ 6.9. Контроль │

x │ x

│ │поверхности │качества │ о

│ о │качества │ о

│ о

│ │ │поверхности │ │

│поверхности │ │

--------------------------------

<*>

Если испытание на разрыв на косой шайбе дает удовлетворительные результаты,

испытание на растяжение не проводят.

<**>

Минимальная твердость относится только к изделиям с номинальной длиной l <

2,5d и другим изделиям, которые не могут быть подвергнуты испытанию на

растяжение (например из-за конфигурации головки).

<***>

Твердость может быть измерена по Виккерсу, Бринеллю или

Роквеллу. При разногласиях решающее значение для

приемки имеет измерение твердости по Виккерсу.

<*4>

Болты и винты со специальной конструкцией головки, менее прочной, чем резьбовой

участок, не подвергаются испытанию на разрыв на косой шайбе.

<*5> Только для болтов, винтов и шпилек с диаметром резьбы d

>= 16 мм и только по требованию потребителя.

<*6> Только класс прочности 5.6.

<*7> Только для болтов и винтов с диаметром резьбы d <=

16 мм и при длинах, слишком малых для испытания на разрыв на косой шайбе.

(Измененная

редакция, Изм. N 1).

5.

МИНИМАЛЬНЫЕ РАЗРУШАЮЩИЕ НАГРУЗКИ И ПРОБНЫЕ НАГРУЗКИ

В табл. 6 и 7

приведены минимальные разрушающие нагрузки и пробные нагрузки для болтов,

винтов и шпилек с крупной резьбой.

В табл. 8 и 9 - для

болтов, винтов и шпилек с мелкой резьбой.

Таблица 6

Минимальные

разрушающие нагрузки для болтов,

винтов и шпилек с

крупной резьбой

──────┬──────┬───────┬─────────────────────────────────────────────────────────────────────────

Номи- │Шаг │Ними-

│ Минимальная

разрушающая нагрузка, Н, для класса прочности

наль-

│резьбы│нальная├──────┬──────┬──────┬──────┬──────┬──────┬───────┬──────┬────────┬───────

ный │P, мм │площадь│ 3.6 │ 4.6

│ 4.8 │ 5.6 │ 5.8

│ 6.6; │ 8.8 │ 9.8

│ 10.9 │ 12.9

диа- │

│сечения│

│ │ │ │ │ 6.8 │

│ │ │

метр │

│A , мм2│ │ │ │ │ │ │ │ │ │

резьбы│ │ s │ │ │ │ │ │ │ │ │ │

d,

мм │ │ │ │ │ │ │ │ │ │ │ │

──────┼──────┼───────┼──────┼──────┼──────┼──────┼──────┼──────┼───────┼──────┼────────┼───────

3

│ 0,5 │ 5,03 │

1660│ 2010│ 2110│

2510│ 2620│ 3020│

4020 │ 4530│ 5230 │ 6140

3,5

│ 0,6 │ 6,78 │

2240│ 2710│ 2850│

3390│ 3530│ 4070│

5420 │ 6100│ 7050 │ 8270

4

│ 0,7 │ 8,78 │

2900│ 3510│ 3690│

4390│ 4570│ 5270│

7020 │ 7900│ 9130 │

10700

5

│ 0,8 │ 14,2 │

4690│ 5680│ 5960│

7100│ 7380│ 8520│

11350│ 12800│ 14800

│ 17300

6

│ 1 │ 20,1

│ 6630│ 8040│

8440│ 10000│ 10400│ 12100│ 16100│ 18100│ 20900 │

24500

7

│ 1 │ 28,9

│ 9540│ 11600│ 12100│

14400│ 15000│ 17300│

23100│ 26000│ 30100

│ 35300

8

│ 1,25 │ 36,6 │

12100│ 14600│ 15400│ 18300│ 19000│ 22000│ 29200│ 32900│ 38100 │

44600

10

│ 1,5 │ 58,0 │ 19100│ 23200│

24400│ 29000│ 30200│ 34800│ 46400│ 52200│ 60300 │

70800

12

│ 1,75 │ 84,3 │

27800│ 33700│ 35400│ 42200│ 43800│ 50600│ 67400│ 75900│ 87700 │ 103000

14

│ 2 │

115 │ 38000│

46000│ 48300│ 57500│ 59800│ 69000│ 92000│104000│ 120000 │

140000

16

│ 2 │

157 │ 51800│ 62800│

65900│ 78500│ 81600│ 94000│ 125000│141000│

163000 │ 192000

18

│ 2,5 │ 192

│ 63400│ 76800│ 80600│ 96000│

99800│115000│ 159000│

- │ 200000 │ 234000

20

│ 2,5 │ 245

│ 80800│ 98000│103000│122000│127000│147000│

203000│ - │ 255000 │ 299000

22

│ 2,5 │ 303

│100000│121000│127000│152000│158000│182000│

252000│ - │ 315000 │ 370000

24

│ 3 │

353

│116000│141000│148000│176000│184000│212000│

293000│ - │ 367000 │ 431000

27

│ 3 │

459

│152000│184000│193000│230000│239000│275000│

381000│ - │ 477000 │ 560000

30

│ 3,5 │ 561

│185000│224000│236000│280000│292000│337000│

466000│ - │ 583000 │ 684000

33

│ 3,5 │ 694

│229000│278000│292000│347000│361000│416000│

576000│ - │ 722000 │ 847000

36

│ 4 │

817 │270000│327000│343000│408000│425000│490000│

678000│ - │ 850000 │ 997000

39

│ 4 │

976

│322000│390000│410000│488000│508000│586000│

810000│ - │1020000 │1200000

42

│ 4,5 │ 1120

│370000│448000│470000│560000│582000│672000│

930000│ - │1165000 │1366000

45

│ 4,5 │ 1306

│431000│542000│550000│653000│679000│784000│1084000│ -

│1360000 │1590000

48

│ 5,0 │ 1472

│486000│586000│618000│736000│765000│883000│1222000│ -

│1531000 │1790000

Таблица 7

Пробные

нагрузки для болтов, винтов и шпилек

с крупной резьбой

───────┬──────┬───────┬────────────────────────────────────────────────────────────────────────

Номи- │ Шаг

│Номи-

│ Пробная

нагрузка, Н, для класса прочности

нальнй │резьбы│нальная├───────┬──────┬──────┬──────┬──────┬──────┬──────┬──────┬───────┬───────

диаметр│P, мм │площадь│ 3.6

│ 4.6 │ 4.8 │ 5.6

│ 5.8 │ 6.6;

│ 8.8 │ 9.8 │ 10.9

│ 12.9

резьбы

│ │сечения│ │ │ │ │ │ 6.8 │

│ │ │

d,

мм │ │A , мм2│ │ │ │ │ │ │ │ │ │

│ │ s │ │ │ │ │ │ │ │ │ │

───────┼──────┼───────┼───────┼──────┼──────┼──────┼──────┼──────┼──────┼──────┼───────┼───────

3

│ 0,5 │ 5,03 │

910 │ 1130│ 1560│

1410│ 1910│ 2210│

2920│ 3270│ 4180│

4880

3,5

│ 0,6 │ 6,78 │

1220 │ 1530│ 2100│

1900│ 2580│ 2980│

3940│ 4410│ 5630│

6580

4

│ 0,7 │ 8,78 │

1580 │ 1980│ 2720│

2460│ 3340│ 3860│

5100│ 5710│ 7290│

8520

5

│ 0,8 │ 14,2 │

2560 │ 3200│ 4400│

3980│ 5400│ 6250│

8230│ 9230│ 11800│

13800

6

│ 1 │ 20,1

│ 3620 │ 4520│

6230│ 5630│ 7640│

8840│ 11600│ 13100│

16700│ 19500

7 │ 1

│ 28,9 │ 5200 │

6500│ 8960│ 8090│ 11000│ 12700│

16800│ 18800│

24000│ 28000

8

│ 1,25 │ 36,6

│ 6590 │ 8240│ 11400│ 10200│

13900│ 16100│ 21200│ 23800│ 30400│

35500

10

│ 1,5 │ 58,0 │ 10400 │ 13000│

18000│ 16200│ 22000│ 25500│ 33700│

37700│ 48100│ 56300

12

│ 1,75 │ 84,3 │

15200 │ 19000│ 26100│ 23600│ 32000│ 37100│

48900│ 54800│

70000│ 81800

14

│ 2 │

115 │ 20700 │

25900│ 35600│ 32200│ 43700│ 50600│ 66700│

74800│ 95500│ 112000

16

│ 2 │

157 │ 28300 │

35300│ 48700│ 44000│ 59700│ 69100│

91000│102000│ 130000│ 152000

18

│ 2,5 │ 192

│ 34600 │ 43200│ 59500│ 53800│

73000│ 84500│115000│

- │ 159000│ 186000

20

│ 2,5 │ 245

│ 44100 │ 55100│ 76000│ 68600│

93100│108000│147000│

- │ 203000│ 238000

22 │

2,5 │ 303

│ 54500 │ 68200│ 93900│

84800│115000│133000│182000│ -

│ 252000│ 294000

24

│ 3 │

353 │ 63500 │

79400│109000│

98800│134000│155000│212000│ -

│ 293000│ 342000

27

│ 3 │

459 │ 82600

│103000│142000│128000│174000│202000│275000│ -

│ 381000│ 445000

30

│ 3,5 │ 561

│101000 │126000│174000│157000│213000│247000│337000│ -

│ 466000│ 544000

33

│ 3,5 │ 694

│125000 │156000│215000│194000│264000│305000│416000│ -

│ 570000│ 673000

36

│ 4 │

817 │147000

│184000│253000│229000│310000│359000│490000│ -

│ 678000│ 792000

39

│ 4 │

976 │176000

│220000│303000│273000│371000│429000│586000│ -

│ 810000│ 947000

42

│ 4,5 │ 1120 │202000

│252000│347000│314000│426000│493000│672000│ -

│ 930000│1086000

45 │

4,5 │ 1306 │235000

│294000│405000│366000│496300│574500│784000│ -

│1084000│1267000

48

│ 5,0 │ 1472 │265000

│331000│456000│412000│559000│648000│883000│ -

│1222000│1428000

Таблица 8

Минимальные

разрушающие нагрузки для болтов,

винтов и шпилек с

мелкой резьбой

───────┬──────┬───────┬────────────────────────────────────────────────────────────────────────

Номи- │ Шаг

│Номи-

│ Минимальная

разрушающая нагрузка, Н, для класса прочности

нальный│резьбы│нальная├──────┬──────┬──────┬──────┬──────┬──────┬───────┬──────┬───────┬───────

диаметр│P, мм │площадь│ 3.6 │ 4.6

│ 4.8 │ 5.6 │ 5.8

│ 6.6; │ 8.8 │ 9.8

│ 10.9 │ 12.9

резьбы

│ │сечения│ │ │ │ │ │ 6.8 │

│ │ │

d,

мм │ │A , мм2│ │ │ │ │ │ │ │ │ │

│ │ s │ │ │ │ │ │ │ │ │ │

───────┼──────┼───────┼──────┼──────┼──────┼──────┼──────┼──────┼───────┼──────┼───────┼───────

8

│ 1 │ 39,2

│ 12900│ 15700│ 16500│ 19600│ 20400│

23500│ 31360│

35300│ 40800│ 47800

10

│ 1,25 │ 61,2 │

20200│ 24500│ 25700│ 30600│ 31800│ 36700│ 49000│ 55100│ 63600│

74700

12

│ 1,25 │ 92,1 │

30400│ 36800│ 38700│ 46000│ 47900│ 55300│ 73700│ 82900│ 95800│ 112000

14

│ 1,5 │ 125

│ 41200│ 50000│ 52500│ 62500│ 65000│

75000│ 100000│112000│ 130000│ 152000

16

│ 1,5 │ 167

│ 55100│ 66800│ 70100│ 83500│

86800│100000│ 134000│150000│ 174000│ 204000

18

│ 1,5 │ 216

│ 71300│ 86400│

90700│108000│112000│130000│ 179000│ -

│ 225000│ 264000

20

│ 1,5 │ 272

│ 89800│109000│114000│136000│141000│163000│

226000│ - │ 283000│ 332000

22

│ 1,5 │ 333

│110000│133000│140000│166000│173000│200000│

276000│ - │ 346000│ 406000

24

│ 2 │

384

│127000│154000│161000│192000│200000│230000│

319000│ - │ 399000│ 469000

27

│ 2 │

496

│164000│194000│208000│248000│258000│298000│

412000│ - │ 516000│ 605000

30

│ 2 │

621

│205000│248000│261000│310000│323000│373000│

515000│ - │ 646000│ 758000

33

│ 2 │

761

│251000│304000│320000│380000│396000│457000│

632000│ - │ 791000│ 928000

36

│ 3 │

865

│285000│346000│363000│432000│450000│519000│

718000│ - │ 900000│1050000

39

│ 3 │ 1030

│340000│412000│433000│515000│536000│618000│

855000│ - │1070000│1260000

42

│ 3 │ 1205

│398000│482000│506000│603500│627000│723000│1000000│ -

│1253000│1470000

45

│ 3 │ 1400

│462000│560000│588000│700000│728000│840000│1120000│ -

│1456000│1708000

48

│ 3 │ 1603

│529000│641000│673000│802000│834000│962000│1330000│ -

│1667000│1956000

Таблица 9

винтов и шпилек с

мелкой резьбой

────────┬──────┬───────┬───────────────────────────────────────────────────────────────────────

Номи- │ Шаг

│Номи-

│ Пробная

нагрузка, Н, для класса прочности

нальный

│резьбы│нальная├──────┬──────┬──────┬──────┬──────┬──────┬──────┬──────┬───────┬───────

диаметр

│P, мм │площадь│ 3.6

│ 4.6 │ 4.8 │ 5.6

│ 5.8 │ 6.6; │

8.8 │ 9.8 │ 10.9

│ 12.9

резьбы │

│сечения│

│ │ │ │ │ 6.8 │

│ │ │

d,

мм │ │A , мм2│ │ │ │ │ │ │ │ │ │

│ │ s │ │ │ │ │ │ │ │ │ │

────────┼──────┼───────┼──────┼──────┼──────┼──────┼──────┼──────┼──────┼──────┼───────┼───────

8

│ 1 │ 39,2

│ 7060│ 8820│ 12200│ 11000│

14900│ 17200│ 22700│ 25500│ 32500│

38000

10

│ 1,25 │ 61,2 │

11000│ 13800│ 19000│ 17100│ 23300│ 26900│

35500│ 39800│

50800│ 59400

12

│ 1,25 │ 92,1 │

16600│ 20700│ 28600│ 25800│ 35000│ 40500│

53400│ 59900│

76400│ 89300

14

│ 1,5 │ 125

│ 22500│ 28100│ 38800│ 35000│ 47500│

55000│ 72500│ 81200│ 104000│ 121000

16

│ 1,5 │ 167

│ 30100│ 37600│ 51800│ 46800│ 63500│

73500│ 96900│109000│ 139000│ 162000

18

│ 1,5 │ 216

│ 38900│ 48600│ 67000│ 60500│ 82100│

95000│130000│ - │ 179000│ 210000

20

│ 1,5 │ 272

│ 49000│ 61200│ 84300│

76200│103000│120000│163000│ -

│ 226000│ 264000

22

│ 1,5 │ 333

│ 59900│ 74900│103000│

93200│126000│146000│200000│ -

│ 276000│ 323000

24

│ 2 │

384 │ 69100│

86400│119000│108000│146000│169000│230000│ -

│ 319000│ 372000

27

│ 2 │

496 │

89300│112000│154000│139000│188000│218000│298000│ -

│ 412000│ 481000

30

│ 2 │

621

│112000│140000│192000│174000│236000│273000│373000│ -

│ 515000│ 602000

33

│ 2 │

761

│137000│171000│236000│213000│289000│335000│457000│ - │ 632000│ 738000

36

│ 3 │

865

│156000│195000│268000│242000│329000│381000│519000│ -

│ 718000│ 838000

39

│ 3 │ 1030

│185000│232000│319000│288000│391000│453000│618000│ -

│ 855000│ 999000

42

│ 3 │ 1205

│217000│271000│374000│337000│458000│530000│723000│ -

│1000000│1170000

45

│ 3 │ 1400

│252000│315000│434000│392000│532000│616000│840000│ -

│1160000│1360000

48

│ 3 │ 1603

│289000│361000│497000│449000│609000│705000│962000│ -

│1330000│1550000

6.1.

Испытание на растяжение образцов, выточенных из крепежных изделий

Методика проведения

испытания - по ГОСТ 1497-84.

При проведении

испытания на растяжение на выточенных образцах определяют следующие

механические свойства:

а) временное

сопротивление ![]() ;

;

б) предел текучести

![]() или условный предел текучести

или условный предел текучести ![]() ;

;

в) относительное

удлинение

![]() .

.

Образец для

испытаний

Для проведения

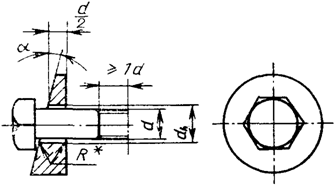

испытания на растяжение применяют образец, показанный на

черт. 1.

Черт. 1

d - номинальный

диаметр резьбы;

![]() -

диаметр образца для испытаний (

-

диаметр образца для испытаний (![]() менее

внутреннего диаметра резьбы);

менее

внутреннего диаметра резьбы);

b - длина резьбы (b

>= d);

![]() или

или ![]() ;

;

![]() - длина

цилиндрической части образца

- длина

цилиндрической части образца ![]() ;

;

![]() - общая

длина образца

- общая

длина образца ![]() ;

;

![]() - длина

после разрушения;

- длина

после разрушения;

![]() -

площадь поперечного сечения;

-

площадь поперечного сечения;

R - радиус галтели

(R >= 4 мм).

При вытачивании

образца из термообработанного болта или винта с

диаметром резьбы более 16 мм, допускается уменьшение диаметра стержня не более

чем на 25% первоначального диаметра (около 44% площади поперечного сечения).

6.2.

Испытание на растяжение целых болтов, винтов и шпилек

Испытание на

растяжение целых болтов, винтов и шпилек проводят аналогично испытанию на

растяжение выточенных образцов (см. п. 6.1). Это испытание проводят для

определения временного сопротивления. Расчет временного сопротивления выполняют

по площади поперечного сечения.

![]() ,

,

где ![]() - средний диаметр резьбы;

- средний диаметр резьбы;

![]() -

внутренний диаметр резьбы.

-

внутренний диаметр резьбы.

При проведении

испытания длина нагруженной резьбовой части должна быть равна одному диаметру

резьбы. Изделие считают выдержавшим испытание, если разрушение происходит по

стержню или резьбе, но не в месте соединения головки со стержнем. Гайка,

применяемая при испытании, должна быть высотой не менее 0,8 диаметра резьбы.

Скорость нагружения, определяемая свободно движущимся ползуном, не

должна превышать 25 мм/мин. Зажимы разрывной машины должны быть

самоцентрирующимися во избежание бокового нагружения

образца.

При обычной

проверке твердость болтов, винтов и шпилек может определяться на головке, торце

или стержне после удаления покрытия и соответствующей подготовки образца.

Для классов

прочности 4.8, 5.8 и 6.8 твердость должна определяться только на торце болта,

винта и шпильки.

Если твердость

превышает максимально допустимое значение, должен быть проведен вторичный замер

на поперечном сечении на расстоянии одного диаметра от торца стержня в точке,

удаленной от поверхности на величину половины радиуса. В этой точке максимально

допустимая твердость не должна быть выше нормы. В сомнительных случаях решающим

для приемки является испытание твердости по Виккерсу.

Твердость

поверхности измеряют на торцах или гранях шестигранника, которые должны быть

слегка отшлифованы или отполированы, чтобы обеспечить необходимую точность

результатов измерения.

Решающим испытанием

при контроле твердости поверхности является измерение по Виккерсу

с нагрузкой 300 г.

Значения твердости

поверхности при HB 0,3 должны сравниваться со значениями твердости сердцевины

материала при HB 0,3 для реальной оценки и определения относительного

превышения до 30 единиц по Виккерсу. Превышение более

чем на 30 единиц по Виккерсу указывает на

науглероживание.

Для классов

прочности 8.8 - 12.9 разность между твердостью сердцевины и твердостью

поверхности является решающей для оценки состояния науглероживания в

поверхностном слое болта, винта или шпильки. При этом имеется

ввиду, что прямой зависимости между твердостью и теоретическим временным

сопротивлением может и не быть. Максимальные значения твердости выбирают по

другим, не связанным с теоретическими максимальными напряжениями, соображениям

(например с целью избежания

хрупкости).

Примечание. Следует

четко разграничивать повышение твердости, вызванное науглероживанием и

повышение твердости в результате термообработки или холодного деформирования

поверхности.

6.2, 6.3. (Измененная редакция, Изм. N 1).

6.3.1.

Измерение твердости по Виккерсу - по ГОСТ 2999-75.

6.3.2.

Измерение твердости по Бринеллю - по ГОСТ 9012-59.

6.3.3.

Измерение твердости по Роквеллу - по ГОСТ 9013-59.

6.4.

Испытание пробной нагрузкой

Испытание пробной

нагрузкой состоит из следующих основных операций:

а) приложение

заданной пробной нагрузки (черт. 2);

б) измерение

остаточного удлинения (если оно имеется), возникающего под действием пробной

нагрузки.

![]() -

диаметр отверстия по второму ряду ГОСТ 11284-75;

-

диаметр отверстия по второму ряду ГОСТ 11284-75;

A - требуемый вид

контакта между сферической поверхностью

измерительного штифа и конической поверхностью

отверстия в торце

болта

Черт. 2

Пробная нагрузка

должна быть приложена по оси болта (винта, шпильки) на обычной разрывной машине.

Полная пробная нагрузка должна выдерживаться в течение 15 с. Длина свободной

части резьбы, находящейся под нагрузкой, должна быть равной 6 шагам резьбы

(6P).

Для болтов и

винтов, имеющих резьбу до головки, длина свободной резьбовой части, находящейся

под нагрузкой, должна быть как можно ближе к 6 шагам резьбы.

Для измерения

остаточного удлинения на торцах болта (винта, шпильки) сверлят центровые

отверстия с конусом 60°. До и после приложения нагрузки изделие устанавливают

на призму измерительного прибора между двумя измерительными штифами

со сферическими концами. При измерениях следует применять перчатки или щипцы,

чтобы погрешность измерения свести до минимума.

По условиям

испытаний пробной нагрузкой длина болта, винта или шпильки после нагружения должна быть такой же, как и до приложения

нагрузки, в пределах допуска +/- 12,5 мкм на погрешность измерения.

Скорость нагружения, определяемая свободно движущимся ползуном, не

должна превышать 3 мм/мин. Захваты машины должны быть самоцентрирующимися,

чтобы исключить боковое нагружение

образца.

Из-за влияния

некоторых непостоянных величин, таких как отклонение

от соосности и прямолинейности (плюс погрешность

измерения), при первоначальном нагружении пробной

нагрузкой удлинение может оказаться больше допускаемого. В таких случаях

изделия могут быть повторно испытаны нагрузкой, превышающей первоначальную

на 3%.

Результат испытания

можно считать удовлетворительным, если после повторного нагружения

длина изделия будет такой же, как после первого (с допуском на погрешность

измерения 12,5 мм).

(Измененная

редакция, Изм. N 1).

6.5.

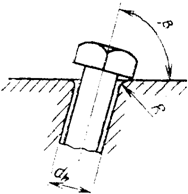

Испытание на разрыв на косой шайбе

Испытание болтов и

винтов на разрыв на косой шайбе должно проводиться в соответствии с черт. 3.

--------------------------------

<*>

Допускается фаска под углом 45°.

Черт. 3

Твердость косой

шайбы - не менее 45 ![]() .

.

Размеры косой шайбы

приведены в табл. 9а, 10.

Таблица 9а

мм

────────────┬────┬─────┬────┬────┬────┬────┬────┬─────┬────┬────┬────┬─────

Номинальный

│ 3 │ 3,5 │ 4 │ 5

│ 6 │ 7 │ 8

│ 10 │ 12 │ 14

│ 16 │ 18

диаметр

│ │ │

│ │ │

│ │ │

│ │ │

резьбы d

│ │ │

│ │ │

│ │ │

│ │ │

────────────┼────┼─────┼────┼────┼────┼────┼────┼─────┼────┼────┼────┼─────

d │3,4 │ 3,9 │4,5

│5,5 │6,6 │7,6 │9,0 │11,0

│13,5│15,5│17,5│20,0

h

│ │ │

│ │ │

│ │ │

│ │ │

────────────┼────┼─────┼────┼────┼────┼────┼────┼─────┼────┼────┼────┼─────

R │0,7 │ 0,7 │0,7

│0,7 │0,7 │0,8 │0,8 │ 0,8 │0,8 │1,3

│1,3 │1,3

Продолжение табл.

9а

мм

────────────┬─────┬─────┬────┬─────┬────┬─────┬─────┬────┬─────┬─────┬─────

Номинальный

│ 20 │ 22 │ 24 │ 27 │ 30 │ 33 │ 36

│ 39 │ 42 │

45 │ 48

диаметр

│ │ │

│ │ │

│ │ │

│ │

резьбы d

│ │ │

│ │ │

│ │ │

│ │

────────────┼─────┼─────┼────┼─────┼────┼─────┼─────┼────┼─────┼─────┼─────

d │22,0 │24,0

│26,0│30,0 │33,0│36,0 │39,0

│42,0│45,0 │48,0 │52,0

h

│ │ │

│ │ │

│ │ │

│ │

────────────┼─────┼─────┼────┼─────┼────┼─────┼─────┼────┼─────┼─────┼─────

R │ 1,3 │ 1,6 │1,6 │

1,6 │1,6 │ 1,6 │ 1,6 │1,6 │ 1,6 │ 1,6

│1,6

────────────────┬──────────────────────────────────────────────────────────

Номинальный

│ Класс

прочности для

диаметр

резьбы

├───────────────────────────┬──────────────────────────────

болта и винта

│ болтов и винтов с длиной

│для болтов и винтов с резьбой

d, мм

│гладкой части стержня >= 2d│ до головки или с длиной

│ │ гладкой

части стержня < 2d

├─────────────┬─────────────┼──────────────┬───────────────

│ 3.6, 4.6,

│ 6.8, 12.9 │

3.6, 4.6, │ 6.8, 12.9

│ 4.8, 5.6,

│ │ 4.8, 5.6,

│

│ 5.8, 8.8,

│ │

5.8, 8.8, │

│ 6.6, 9.8,

│ │ 6.6, 9.8,

│

│ 10.9

│ │ 10.9

│

├─────────────┴─────────────┴──────────────┴───────────────

│ Угол клина альфа +/- 30'

────────────────┼─────────────┬─────────────┬──────────────┬───────────────

d

<= 20 │ 10°

│ 6° │ 6°

│ 4°

────────────────┼─────────────┼─────────────┼──────────────┼───────────────

20

< d <= 48 │

6° │ 4°

│ 4° │ 4°

Расстояние от сбега

резьбы болта до контактной поверхности гайки зажимного устройства должно быть

равно диаметру резьбы d. Косая шайба устанавливается под головкой болта.

Испытание на растяжение проводится до наступления разрушения болта.

Результаты

испытания считаются удовлетворительными, если разрыв болта произошел в стержне

или резьбе болта, но не в месте перехода от головки к стержню. При этом должно

выполняться требование по минимальному временному сопротивлению (либо при

испытании на косой шайбе, либо в дополнительном испытании на растяжение без

косой шайбы) в соответствии со значениями, предусмотренными для соответствующих

классов прочности.

Винты с резьбой до

головки считаются выдержавшими испытания, если трещина, вызывающая разрушение,

начинается на свободном участке резьбы (даже если она распространяется в момент

разрушения на скругление под головкой или на

головку).

Для изделий класса

точности C радиус R для шайбы рассчитывается по формуле

![]() ,

,

где ![]() - наибольший диаметр окружности сопряжения скругления под головкой с опорной плоскостью;

- наибольший диаметр окружности сопряжения скругления под головкой с опорной плоскостью;

![]() -

наименьший диаметр стержня болта.

-

наименьший диаметр стержня болта.

Для изделий с

диаметром опорной поверхности головки более 1,7d, которые не прошли испытание,

головка может быть подвергнута механической обработке до 1,7d и испытание

проводится повторно, используя угол клина в соответствии с табл. 10.

Для изделий с

диаметром опорной поверхности головки более 1,9d угол клина 10° может быть

уменьшен до 6°.

(Измененная

редакция, Изм. N 1).

6.6.

Определение ударной вязкости

Определение ударной

вязкости должно проводиться по ГОСТ 9454-78 на образцах типа 8 с U-образным

надрезом. Образец для испытания вырезается из болтов, винтов и шпилек в

продольном направлении, возможно ближе к поверхности.

Ненадрезанная сторона образца должна располагаться как можно ближе к поверхности

болта. Испытанию подлежат изделия с диаметром резьбы d >= M16.

6.7.

Испытание на прочность соединения головки со стержнем

Испытание на

прочность соединения головки со стержнем должно проводиться в соответствии с

черт. 4.

Черт. 4

Значения ![]() и R - по табл. 9а. Толщина матрицы - более 2d.

Значения угла

и R - по табл. 9а. Толщина матрицы - более 2d.

Значения угла ![]() - по табл. 11.

- по табл. 11.

Таблица 11

────────────────┬──────────────┬───────────────────────────────────────────

Класс

прочности │3.6; 4.6; 5.6 │ 4.8; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9

────────────────┼──────────────┼───────────────────────────────────────────

Угол

бета │ 60°

│ 80°

После нескольких

ударов молотком головка должна согнуться на угол 90° - ![]() без следов трещин в скруглении

под головкой при контроле с увеличением не менее

без следов трещин в скруглении

под головкой при контроле с увеличением не менее ![]() и не более

и не более ![]() . Винты

с резьбой до головки считаются выдержавшими испытания, даже если в первом витке

резьбы появятся трещины, но головка не отрывается.

. Винты

с резьбой до головки считаются выдержавшими испытания, даже если в первом витке

резьбы появятся трещины, но головка не отрывается.

Испытанию подлежат

болты и винты с диаметром резьбы d <= M16, имеющие недостаточную длину,

чтобы провести испытание на разрыв на косой шайбе.

Данное испытание

может проводиться и для более длинных болтов и винтов, однако решающим для них

является испытание на косой шайбе.

(Измененная

редакция, Изм. N 1).

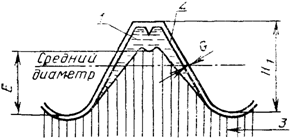

6.8.

Проверка обезуглероживания

Используя

подходящий метод измерения (пп. 6.8.2.1 и 6.8.2.2) на

продольном сечении резьбового участка проверяют соответствие установленным

нормам высоты зоны основного металла (E) и глубины зоны полного

обезуглероживания (G), (черт. 5).

1 - частичное

обезуглероживание; 2 - полное

обезуглероживание;

3 - основной металл; ![]() - высота

- высота

профиля наружной

резьбы.

Значения ![]() приведены в табл. 12.

приведены в табл. 12.

Черт. 5

──────────────┬──────┬─────┬─────┬─────┬─────┬─────┬─────┬─────┬─────┬─────┬─────┬─────┬─────

Шаг

резьбы, P │ 0,5 │ 0,6

│ 0,7 │ 0,8 │ 1 │1,25 │ 1,5 │1,75

│ 2 │ 2,5 │ 3

│ 3,5 │ 4

<*>, мм │

│ │ │

│ │ │

│ │ │

│ │ │

──────────────┼──────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────

H

, мм │0,307

│0,368│0,429│0,491│0,613│0,767│0,920│1,074│1,227│1,534│1,840│2,147│2,454

1

│ │ │

│ │ │

│ │ │

│ │ │

│

─────────┬────┼──────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────

E,

мм, не│8.8 │0,154

│0,184│0,215│0,245│0,307│0,384│0,460│0,537│0,614│0,767│0,920│1,074│1,227

менее

для│9.8 │ │ │

│ │ │

│ │ │

│ │ │

│

классов

├────┼──────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────

прочности│10.9│0,205

│0,245│0,286│0,327│0,409│0,511│0,613│0,716│0,818│1,023│1,227│1,431│1,636

├────┼──────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────

│12.9│0,230

│0,276│0,322│0,368│0,460│0,575│0,690│0,806│0,920│1,151│1,380│1,610│1,841

--------------------------------

<*> P

<= 1 мм - только для микроскопического метода.

Минимальное

значение E и максимальное значение G указаны в табл.

3.

6.8.1. Определения

6.8.1.1. Твердость

основного металла - твердость в точке, расположенной максимально близко к

поверхности (от оси к наружному диаметру), непосредственно перед зоной с

увеличением или уменьшением твердости, вызываемым науглероживанием или

обезуглероживанием.

6.8.1.2.

Обезуглероживание - снижение содержания углерода на поверхности изделий из

стали.

6.8.1.3. Частичное

обезуглероживание - обезуглероживание, вызывающее незначительное отличие в

структуре отпущенного мартенсита и значительное снижение твердости по сравнению

с твердостью примыкающей зоны основного металла.

6.8.1.4. Полное

обезуглероживание - обезуглероживание с потерей такого количества углерода, которая при металлографическом анализе даст картину четко

выраженных зерен феррита.

6.8.1.5.

Восстановление углерода - процесс восстановления в поверхностном слое углерода,

потерянного при термообработке, путем выдерживания в печи с контролируемым

потенциалом.

6.8.1.6.

Науглероживание - процесс насыщения поверхности углеродом в количестве,

превышающем его содержание в основном металле.

6.8.2. Методы

измерения

6.8.2.1.

Микроскопический метод

Метод позволяет

определять параметры - E и G. Образец, предназначенный для исследования,

вырезают по оси резьбы на расстоянии одного диаметра от конца болта, винта или

шпильки, после всех операций термообработки, которым должно быть подвергнуто

изделие. Для шлифовки и полировки образец устанавливают в зажимы или заливают

пластиком (последнее является предпочтительным).

После заливки

образец шлифуют и полируют в соответствии с требованиями металлографического

анализа.

Для выявления

изменений в микроструктуре, вызванных обезуглероживанием, образец подвергают

травлению в 3%-м растворе азотной кислоты в этиловом спирте.

Микроскопическое

исследование проводят при увеличении ![]() , если

другой договоренности нет.

, если

другой договоренности нет.

Если при

исследовании применяют микроскоп с матовым экраном, то значение

обезуглероживания измеряют непосредственно по шкале. Если для измерения

используют окуляр, то он должен иметь сетку или шкалу.

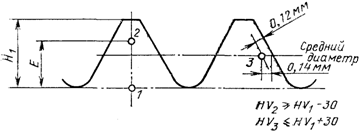

6.8.2.2.

Метод измерения по твердости

Решающий метод для

частичного обезуглероживания

Этот метод

применяется для резьбы с шагом 1,25 мм и более. Твердость измеряют в трех

точках в соответствии с черт. 6. Значения параметра E приведены в табл. 3.

Нагрузка при измерении твердости должна быть 300 г.

Черт. 6

Определение

твердости в точке 3 следует проводить на линии среднего диаметра резьбы на

витке, примыкающем к витку, на котором производятся измерения в точке 1 и 2.

Значение твердости

по Виккерсу в точке 2 должно быть равно или больше

чем в точке 1 минус 30 единиц по Виккерсу. В этом

случае высота необезуглероженной зоны E должна быть

равна, как минимум, значению, указанному в табл. 12.

Значение твердости

по Виккерсу в точке 3 должно быть равно или меньше

чем в точке 1 плюс 30 единиц по Виккерсу. Увеличение

твердости более чем на 30 единиц по Виккерсу

означает, что имеет место науглероживание.

Полное

обезуглероживание до максимального значения, указанного в табл. 3, не может

быть определено измерением твердости.

6.8.2.1, 6.8.2.2. (Измененная редакция, Изм. N 1).

6.8а.

Испытание на повторный отпуск

Повторный отпуск

проводят при температуре на 10 °C ниже, чем установленная для данного изделия

минимальная температура отпуска, в течение 30 мин. Среднеарифметическое трех

значений твердости болта, винта или шпильки, измеренной до повторного отпуска и

после него, не должно отличаться более чем на 20 единиц по Виккерсу.

(Введен

дополнительно, Изм. N 1).

6.9.

Контроль качества поверхности

Контроль качества

поверхности болтов, винтов и шпилек - по ГОСТ 1759.2-82.

При испытаниях по

программе А контроль болтов, винтов и шпилек проводят

перед механической обработкой.

(Измененная

редакция, Изм. N 1).

Приложение

1

Рекомендуемое

РЕКОМЕНДУЕМЫЕ

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ

ИЗГОТОВЛЕНИЯ

БОЛТОВ, ВИНТОВ И ШПИЛЕК

ИЗ НЕЛЕГИРОВАННЫХ И

ЛЕГИРОВАННЫХ

СТАЛЕЙ И МАРКИ

СТАЛЕЙ

───────────┬────────────────────────────────┬──────────────┬───────────────

Класс

│ Технологические

процессы │ Марка стали │ Обозначение

прочности │ │ │ стандарта

───────────┼────────────────────────────────┼──────────────┼───────────────

3.6 │Горячая штамповка │10, 10 кп │ГОСТ

10702-78

│Холодная штамповка с последующей│ │

│смягчающей

термообработкой │ │

───────────┼────────────────────────────────┼──────────────┼───────────────

4.6 │Горячая штамповка │20 │ГОСТ 1050-88

│Холодная штамповка с последующей│ │

│смягчающей

термообработкой │ │

───────────┼────────────────────────────────┼──────────────┼───────────────

4.8 │Холодная штамповка │10, 10 кп │ГОСТ 10702-78

───────────┼────────────────────────────────┼──────────────┼───────────────

5.6 │Горячая штамповка │30, 35 │ГОСТ 1050-88,

│Холодная штамповка с последующей│ │ГОСТ 4543-71,

│смягчающей

термообработкой │ │ГОСТ 10702-78

───────────┼────────────────────────────────┼──────────────┤

5.8 │Холодная штамповка │10, 10 кп,

20,│

│ │20 кп │

───────────┼────────────────────────────────┼──────────────┼───────────────

6.6 │Горячая штамповка с последующими│35 │ГОСТ 1050-88,

│закалкой и отпуском │ │ГОСТ 4543-71,

│Холодная штамповка с последующей│ │ГОСТ 5663-79,

│закалкой и отпуском │ │ГОСТ 10702-78

├────────────────────────────────┼──────────────┤

│Горячая штамповка │45, 40 Г │

───────────┼────────────────────────────────┼──────────────┼───────────────

6.8 │Холодная штамповка │20, 20 кп │ГОСТ 1050-88,

│ │ │ГОСТ 5663-79,

│ │ │ГОСТ 10702-78

───────────┼────────────────────────────────┼──────────────┼───────────────

8.8

- 12.9 │Горячая штамповка с последующими│35,

35Х, │ГОСТ 4543-71,

│закалкой и отпуском │38ХА, 45Г │ГОСТ 10702-78

│Холодная штамповка с последующей│40Г2, 40Х, │

│закалкой и отпуском │30ХГСА, 35ХГСА│

│Резание с последующей

закалкой и│16ХСН │

│отпуском │20Г2Р

<*> │

│Холодная штамповка из

│ │

│термоупрочненного

металла │ │

--------------------------------

<*> По ТУ

14-1-4486-88.

(Измененная

редакция, Изм. N 1).

Приложение

2

Справочное

СВОЙСТВА

КРЕПЕЖНЫХ ИЗДЕЛИЙ ПРИ ПОВЫШЕННЫХ ТЕМПЕРАТУРАХ

──────────┬────────────────────────────────────────────────────────────────

Класс

│

Температура, °C

прочности

├────────────┬────────────┬────────────┬───────────┬─────────────

│ +20

│ +100 │

+200 │ +250

│ +300

├────────────┴────────────┴────────────┴───────────┴─────────────

│ Минимальный предел текучести сигма или условный предел

│ т

│ текучести сигма , Н/мм2

│ 0,2

──────────┼────────────┬────────────┬────────────┬───────────┬─────────────

5.6 │ 300

│ 270 │

230 │ 215

│ 195

8.8 │ 640

│ 590 │

540 │ 510

│ 480

10.9 │ 940

│ 875 │

790 │ 745

│ 705

12.9 │

1100 │ 1020

│ 925 │

875 │ 825

Приведенные в

таблице справочные данные указывают на примерное снижение механических свойств крепежных изделий при растяжении в условиях повышенных

температур. Эти данные не должны использоваться в качестве требований к болтам,

винтам и шпилькам при испытаниях.

(Введено

дополнительно, Изм. N 1).

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2024