Введены в действие

Приказом ГУГПС МВД

РФ

от 29 апреля 1997

г. N 25

НОРМЫ ПОЖАРНОЙ БЕЗОПАСНОСТИ

ОГНЕЗАЩИТНЫЕ СОСТАВЫ ДЛЯ СТАЛЬНЫХ КОНСТРУКЦИЙ.

ОБЩИЕ ТРЕБОВАНИЯ.

МЕТОД ОПРЕДЕЛЕНИЯ ОГНЕЗАЩИТНОЙ ЭФФЕКТИВНОСТИ

FIRE

RETARDANT COMPOSITIONS FOR STEEL CONSTRUCTIONS.

General

requirement. Method for determining fire

retardant efficiency

НПБ 236-97

Разработаны Главным

управлением Государственной противопожарной службы (ГУГПС) МВД России,

Всероссийским научно-исследовательским институтом противопожарной обороны

(ВНИИПО) МВД России.

Внесены и подготовлены к утверждению нормативно-техническим отделом ГУГПС МВД

России.

Утверждены

главным государственным инспектором Российской Федерации по пожарному надзору.

Согласованы с

Минстроем России письмом N 13-246 от 28.04.97 г.

Введены в действие

Приказом ГУГПС МВД России N 25 от 29.04.1997 г.

Дата введения в

действие 01.06.1997 г.

Вводятся впервые.

1. ОБЛАСТЬ

ПРИМЕНЕНИЯ

Настоящие нормы

устанавливают общие требования к огнезащитным составам для стальных

конструкций, а также метод определения их огнезащитной эффективности.

Нормы не

распространяются на определение пределов огнестойкости конструкций с

огнезащитой.

Соблюдение

требований настоящих норм обязательно при разработке нормативно-технической

документации на данные средства огнезащиты и при их сертификации.

2.

НОРМАТИВНЫЕ ССЫЛКИ

В настоящих нормах

использованы ссылки на следующие стандарты:

ГОСТ 30247.0-94.

Конструкции строительные. Методы испытания на огнестойкость. Общие требования

ГОСТ 8239-89. Двутавры стальные горячекатаные. Сортамент

ГОСТ 26020-83. Двутавры стальные горячекатаные с

параллельными гранями полок. Сортамент

СНиП 11-01-95.

Инструкция о порядке разработки, согласования, утверждения и составе проектной

документации на строительство предприятий, зданий и сооружений

ГОСТ 16523-89.

Прокат тонколистовой из углеродистой стали качественной и обыкновенного

качества общего назначения. Технические условия.

3. ТЕРМИНЫ

И ОПРЕДЕЛЕНИЯ

В настоящих нормах

применяют следующие термины и определения:

Средство огнезащиты

- огнезащитный состав или материал, обладающий огнезащитной эффективностью и

специально предназначенный для огнезащиты различных объектов.

Огнезащитный состав

- вещество или смесь веществ, обладающие огнезащитной

эффективностью и специально предназначенные для огнезащиты различных объектов.

Объект огнезащиты -

материал, конструкция или изделие, подвергаемые обработке средством огнезащиты

с целью снижения их пожарной опасности и (или) увеличения огнестойкости.

Огнезащитная

обработка - нанесение огнезащитного состава на поверхность объекта огнезащиты

(окраска, обмазка, напыление и т.п.).

Конструктивные

способы огнезащиты - облицовка объекта огнезащиты материалами или иные

конструктивные решения по его огнезащите.

Комбинированный

способ - сочетания различных способов огнезащитной обработки.

Огнезащитное

покрытие - слой огнезащитного состава, полученный в результате обработки

поверхности объекта огнезащиты.

Огнезащитная

эффективность - сравнительный показатель средства огнезащиты, который

характеризуется временем в минутах от начала огневого испытания до достижения

критической температуры (500 °С) стандартного образца стальной конструкции с

огнезащитным покрытием и определяется по методу, изложенному в разделе 6

настоящих норм.

Приведенная толщина

металла - отношение площади поперечного сечения металлической конструкции к

обогреваемой части ее периметра.

Гарантийный срок

хранения (годности) - время, в течение которого огнезащитный состав (отдельные

его составляющие) может быть использован для огнезащитной обработки конструкции

без снижения его огнезащитной эффективности и гарантийного срока эксплуатации.

Гарантийный срок

эксплуатации - время, в течение которого гарантируется заданная огнезащитная

эффективность покрытия, эксплуатируемого в соответствии с технической

документацией.

4. ОБЩИЕ

ТРЕБОВАНИЯ

4.1. Огнезащитные

составы должны быть утверждены и согласованы в установленном порядке, должны

иметь техническую документацию на их производство и применение, а также

сертификат пожарной безопасности.

4.2. Техническая

документация должна содержать следующие показатели и характеристики

огнезащитных составов:

группу огнезащитной

эффективности;

расход для

определенной группы огнезащитной эффективности;

внешний вид;

сведения по

технологии нанесения: способы подготовки поверхности, виды и марки грунтов,

адгезия, количество слоев, условия сушки;

гарантийный срок и

условия хранения состава;

мероприятия по

технике безопасности и пожарной безопасности при хранении составов и

производстве работ.

В случае

необходимости в технической документации следует указывать сведения по видам и

маркам лакокрасочных составов, допустимым для нанесения поверх огнезащитного

слоя в целях его защиты от воздействий внешней среды или придания покрытию

декоративных свойств.

Кроме того, в

технической документации должны быть указаны следующие сведения об огнезащитном

покрытии:

толщина для

определенной группы огнезащитной эффективности;

условия

эксплуатации (предельные значения влажности, температуры окружающей среды и т.п.);

внешний вид;

объемная масса;

гарантийный срок

эксплуатации;

возможность и

периодичность замены или восстановления покрытия в зависимости от условий

эксплуатации.

Производство и

поставка огнезащитных составов, проектирование и производство работ по огнезащите

конструкций должны осуществляться организациями, имеющими лицензию на данный

вид деятельности.

Применение средств

огнезащиты должно осуществляться в соответствии с технической документацией и

проектом, разработанным, согласованным и утвержденным в порядке, установленном

СНиП 11-01.

Группа огнезащитной

эффективности огнезащитных составов определяется в соответствии с п. 6.5.3

настоящих норм.

Испытания по

определению огнезащитной эффективности должны проводиться в специализированной

организации, имеющей соответствующую аккредитацию.

Одновременно с

испытаниями по определению огнезащитной эффективности проводятся контрольные

испытания в соответствии с разделом 7 настоящих норм.

Огнезащитные

покрытия должны иметь возможность восстановления после гарантийного срока

эксплуатации.

Не допускается

применение огнезащитных покрытий на объектах защиты, расположенных в местах,

исключающих возможность замены или восстановления (реставрации) покрытия.

При применении

огнезащитных составов с защитой поверхности покрытия лакокрасочными составами

огнезащитные характеристики следует определять с учетом поверхностного слоя.

Показатели и

характеристики огнезащитных составов и покрытий, за исключением группы

огнезащитной эффективности, определяются разработчиком технической документации,

за которые он несет установленную законодательством ответственность.

При

научно-техническом обосновании по инициативе заказчика могут быть проведены

испытания по расширенной программе, целью которых будет являться построение

обобщенной зависимости огнезащитной эффективности конкретного средства

огнезащиты от приведенной толщины металла и толщины огнезащитного покрытия.

Упаковка, условия

хранения и транспортирования огнезащитных составов должны обеспечивать их

огнезащитные свойства в течение установленного срока годности.

Не допускается

применение огнезащитных составов на неподготовленных (или подготовленных с

нарушениями требований технической документации на эти составы) поверхностях

объектов защиты.

5.

СЕРТИФИКАЦИЯ ОГНЕЗАЩИТНЫХ ПОКРЫТИЙ

5.1. Для получения

сертификата пожарной безопасности заказчик должен представить в орган

сертификации:

разработанную и

утвержденную в установленном порядке техническую документацию на огнезащитный

состав;

протоколы

испытаний, подтверждающие огнезащитную эффективность состава.

5.2. В сертификате

пожарной безопасности на огнезащитный состав кроме общих сведений,

установленных бланком сертификата, должны быть отражены следующие специальные

показатели и характеристики:

название

огнезащитного состава;

группа огнезащитной

эффективности;

виды, марки,

толщины слоев грунтовых, декоративных или атмосфероустойчивых лакокрасочных

покрытий, используемых в комбинации с указанным средством огнезащиты при

сертификационных испытаниях;

толщина

огнезащитного покрытия и расход огнезащитного состава для установленной группы

огнезащитной эффективности.

6. МЕТОД

ОПРЕДЕЛЕНИЯ ОГНЕЗАЩИТНОЙ ЭФФЕКТИВНОСТИ

6.1.

Сущность метода

Сущность метода

заключается в определении, в соответствии с настоящими нормами, огнезащитной

эффективности покрытия при тепловом воздействии на опытный образец и

определении времени от начала теплового воздействия до наступления предельного

состояния этого образца.

6.2.

Оборудование для испытаний

6.2.1. Оборудование

включает в себя:

установку для

огневых испытаний малогабаритных образцов стержневых конструкций;

приспособления для

установки образца;

систему измерения и

регистрации параметров, включая оборудование для проведения кино-, фото- или

видеосъемок.

6.2.2. Основные

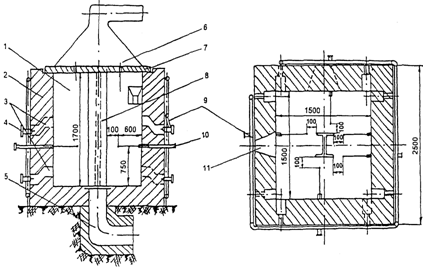

размеры и схема установки приведены на рис. 1 Приложения А.

6.2.3. Требования к

системе подачи и сжигания топлива, системам измерения и регистрации параметров,

температурному режиму в установке - по ГОСТ 30247.0.

6.3.

Образцы для испытаний

6.3.1. Для

проведения испытаний изготавливаются два одинаковых образца.

6.3.2. В качестве

образцов, на которые наносится огнезащитный состав, должны использоваться

стальные колонны двутаврового сечения профиля N 20 по ГОСТ 8239 или профиля N

20Б1 по ГОСТ 26020. Высота образца (1700 +/- 10) мм. Приведенная толщина

металла стальной колонны определяется непосредственно перед каждым испытанием.

6.3.3. Огнезащитные

составы наносятся на образцы в соответствии с технической документацией

(зачистка поверхности стальных образцов, тип грунтовки, количество и толщина

наносимого слоя и т.д.) в присутствии специалистов, проводящих испытания.

Примечание. Перед

нанесением огнезащитного состава должна быть проведена его идентификация.

Экспериментальная идентификация огнезащитного состава проводится с помощью

аппаратуры термического анализа.

6.3.4. Влажность

покрытия должна быть динамически уравновешенной с окружающей средой с

относительной влажностью (60 +/- 15)% при температуре (20 +/- 10) °С.

6.3.5. При

проведении сертификационных испытаний отбор образцов должен производиться в

соответствии с требованиями по порядку сертификации.

6.4.

Подготовка и проведение испытаний

6.4.1.

Условия проведения испытаний - по ГОСТ 30247.0.

6.4.2. Подготовка к

проведению испытаний включает расстановку термоэлектрических преобразователей

(ТЭП) в печи и на образце, проверку и отладку систем подачи и сжигания топлива,

приборов, установку опытного образца в печи.

6.4.3. Перед

испытаниями необходимо произвести контрольные измерения фактических толщин

огнезащитных покрытий. Измерение толщины покрытия проводится не менее чем в

десяти точках по периметру обогреваемой поверхности двутавра,

с шагом не более 500 мм по высоте образца. За результат принимается среднее

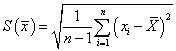

арифметическое значение всех измерений. При этом среднее квадратическое

отклонение ![]() должно составлять не более 10% от результата

измерений.

должно составлять не более 10% от результата

измерений.

Оценка и пример

вычисления среднего квадратического отклонения

результата измерений даны в Приложении Б.

Точность измерения

при толщине покрытий:

до 10 мм - 0,01 мм;

до 20 мм - 0,05 мм:

до 50 мм - 0,5 мм.

6.4.4. Температура

стального образца измеряется с помощью ТЭП из провода диаметром не более 0,75

мм. ТЭП на образце устанавливаются методом зачеканивания

в количестве трех штук: в среднем сечении образца на стенку двутавра

и на внутренние поверхности полок двутавра. Схема

расстановки ТЭП представлена на рис. 2 Приложения А.

6.4.5. Температура

металла испытываемого образца определяется как среднее арифметическое значение

показаний ТЭП, расположенных в установленных местах.

6.4.6. В процессе

проведения испытаний регистрируются следующие показатели:

время наступления

предельного состояния;

изменение

температуры в печи в соответствии с п. 6.4.1 настоящих норм;

поведение

огнезащитного покрытия (вспучивание, обугливание, отслоение, выделение дыма,

продуктов горения и т.д.);

изменение

температуры металла опытного образца.

6.4.7. Испытания

проводятся без статической нагрузки при четырехстороннем тепловом воздействии

до наступления предельного состояния опытного образца.

6.4.8. За

предельное состояние принимается достижение критической температуры стали

опытных образцов, равной 500 °С (средняя по трем ТЭП).

6.5. Оценка

результатов испытаний

6.5.1. За результат

одного испытания принимается время (в минутах) достижения предельного состояния

опытного образца.

6.5.2. Огнезащитная

эффективность покрытия для стальных конструкций определяется как среднее

арифметическое значение результатов испытаний двух образцов. При этом

максимальные и минимальные значения результатов испытаний образцов не должны

отличаться друг от друга более чем на 20% (от большего значения). Если значения

результатов испытаний отличаются друг от друга более чем на 20%, должно быть

проведено дополнительное испытание, а огнезащитная эффективность определяется

как среднее арифметическое двух меньших значений.

6.5.3.

Огнезащитная эффективность составов подразделяется на 5 групп:

1-я - не менее 150

мин;

2-я - не менее 120

мин;

3-я - не менее 60

мин;

4-я - не менее 45

мин;

5-я - не менее 30

мин.

При определении

группы огнезащитной эффективности составов не рассматриваются результаты

испытаний с показателями менее 30 мин.

7. КОНТРОЛЬНЫЙ МЕТОД ИСПЫТАНИЯ ОГНЕЗАЩИТНЫХ СОСТАВОВ

7.1.

Сущность метода

7.1.1. Контрольный

метод испытания огнезащитных составов используется при контроле огнезащитной

эффективности огнезащитных составов при их производстве, а также при поставках

крупных партий огнезащитных покрытий (из расчета требуемой массы огнезащитного покрытия

на 1000 м2 поверхности металлоконструкции и более).

7.1.2. Сущность

метода заключается в тепловом воздействии на опытный образец и определении

времени от начала теплового воздействия до наступления предельного состояния

опытного образца.

7.2. Образцы

для испытаний

7.2.1. Для

проведения испытаний изготавливается один образец.

7.2.2. В качестве

образца используется стальная пластина размером 600 х 600 х 5 мм, с нанесенным

на нее огнезащитным составом. Допустимые отклонения по ширине и длине стальной пластины

не должны превышать +/- 5 мм, а по толщине - +/- 0,5 мм.

7.2.3.

Необогреваемая поверхность опытного образца должна быть теплоизолирована

материалом с величиной термического сопротивления не менее 1,9 м2 х °С/Вт и толщиной не менее 100 мм.

7.2.4. Состав, толщина и технология нанесения огнезащитного состава, а

именно: способ нанесения (механизированный способ или вручную), качество

стальной поверхности, на которую наносится покрытие (неокрашенная очищенная

поверхность или поверхность, загрунтованная лакокрасочными покрытиями), должны

быть идентичными составу, толщине и технологии нанесения, применявшимся при

испытаниях по оценке огнезащитной эффективности покрытий для несущих стальных

конструкций.

7.3.

Проведение испытаний

7.3.1. Условия

проведения испытаний - по ГОСТ 30247.0.

7.3.2. Испытания

проводятся на установке для теплофизических исследований и испытаний

малогабаритных фрагментов плоских конструкций и отдельных узлов их стыковых

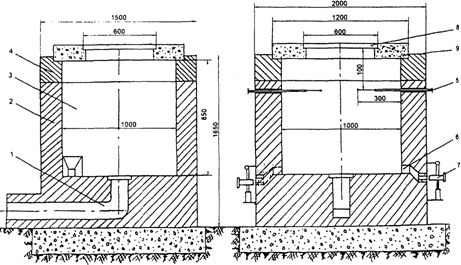

сопряжений и закреплений. Основные размеры и схема установки приведены на рис.

3 обязательного Приложения А.

7.3.3. Требования к

испытательному оборудованию и средствам измерений, температурный режим - по

ГОСТ 30247.0.

7.3.4. Температура

на поверхности стальных образцов измеряется с помощью ТЭП из провода диаметром

не более 0,75 мм, которые устанавливаются методом зачеканивания

на необогреваемую поверхность образцов в количестве трех штук. Один из ТЭП

устанавливается в центре образца, а два других - по диагонали на расстоянии

(200 +/- 5) мм от центра.

7.3.5. Температура металла

испытываемого образца определяется как среднее арифметическое значение

показаний ТЭП, расположенных в установленных местах.

7.3.6. В процессе

проведения испытаний регистрируются следующие показатели:

время наступления

предельного состояния;

изменение

температуры в печи;

поведение

огнезащитного покрытия (вспучивание, обугливание, отслоение, выделение дыма,

продуктов горения и т.д.);

изменение

температуры на необогреваемой поверхности опытного образца.

7.3.7. Испытания

проводятся до наступления предельного состояния опытного образца.

7.3.8. За

предельное состояние принимается время достижения температуры 500 °С стали опытных образцов (средняя температура по трем

ТЭП).

7.4. Оценка

результатов испытаний

7.4.1. За результат

принимается время достижения предельного состояния.

7.4.2. Результаты

последующих испытаний не должны отличаться от результатов испытаний

контрольного образца более чем на 20% в сторону уменьшения времени достижения

предельного состояния.

7.5.

Протокол испытания

7.5.1. Результаты

испытаний оформляются в виде протокола, который является приложением к отчету

об испытаниях по оценке огнезащитной эффективности огнезащитного состава для

несущих стальных конструкций.

7.5.2. Протокол

должен содержать:

наименование

организации, проводящей испытания;

наименование

организации-заказчика;

дату изготовления

огнезащитного состава;

способ нанесения и

толщину покрытия;

наименование

огнезащитного состава, сведения об изготовителе, товарный знак и маркировку

огнезащитного состава с указанием технической документации;

дату проведения

испытаний;

наименование

нормативного документа на методы проведения испытаний;

визуальные

наблюдения при испытании;

эскизы и описание

испытанных образцов, данные о контрольных измерениях состояния образцов,

эксплуатационных свойствах покрытий и перечень отклонений, допущенных при

изготовлении образца, от технических документов на конструкцию;

запись

контролируемых параметров, результаты их обработки и оценку;

видео- или

фотоматериалы;

заключение о группе

огнезащитной эффективности покрытия;

срок действия

протокола.

8. ТЕХНИКА

БЕЗОПАСНОСТИ

По ГОСТ 30247.0.

Приложение А

Обязательное

Рис. 1.

Установка для огневых испытаний малогабаритных

образцов стержневых

конструкций:

1 - огневая камера;

2 - кладка печи; 3 - нагревательный канал

форсунки; 4 -

форсунка; 5 - дымовой канал; 6 - вытяжной зонт;

7 - свод печи; 8 - испытуемый образец; 9 - воздуховод;

10 - термопара; 11

- смотровой люк

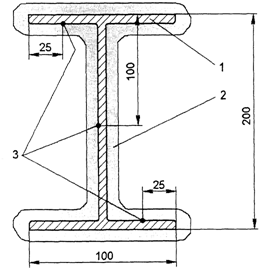

Рис. 2.

Схема расстановки термоэлектрических

преобразователей в

среднем сечении на поверхности

опытного образца:

1 - двутавр N 20; 2 -

огнезащитное покрытие;

3 -

термоэлектрические преобразователи.

Рис. 3.

Установка для теплофизических исследований и

испытаний

малогабаритных фрагментов плоских конструкций и

отдельных узлов их

стыковых сопряжений и закреплений:

1 - дымовой канал;

2 - кладка печи; 3 - огневая камера;

4 - разборная часть

кладки; 5 - ТЭП;

6 - нагревательный

канал форсунки; 7 - форсунка;

8 - испытуемый

образец; 9 - вкладыш

Приложение Б

Обязательное

ОЦЕНКА

СРЕДНЕГО КВАДРАТИЧЕСКОГО ОТКЛОНЕНИЯ

РЕЗУЛЬТАТА

ИЗМЕРЕНИЙ

1. Оценка среднего квадратического отклонения ![]() результата измерений производится по следующей

формуле:

результата измерений производится по следующей

формуле:

где n - число

измерений; ![]() - i-e измерение, мм;

- i-e измерение, мм; ![]() , -

результат измерений (среднее арифметическое значение всех измерений), мм.

, -

результат измерений (среднее арифметическое значение всех измерений), мм.

2. Пример

вычисления среднего квадратического отклонения

результата измерений.

Пусть имеется 5

наблюдений над нормально распределенной величиной ![]() :

:

i x , мм

i

1 ..................... 1,05

2 ..................... 1,15

3 ..................... 0,92

4 ..................... 0,91

5 ..................... 0,98

Определяем ![]() = 1,05 + 1,15 + 0,92 + 0,91 + 0,98 = 5,01 мм.

= 1,05 + 1,15 + 0,92 + 0,91 + 0,98 = 5,01 мм.

Согласно формуле

(2) имеем: ![]() мм.

мм.

Определяем

![]()

![]() .

.

Согласно формуле

(1) имеем:

![]() мм.

мм.

Определяем среднее квадратическое отклонение в процентном выражении:

![]() .

.

Среднее квадратическое отклонение в процентном выражении составило

10% от результата измерений (среднее арифметическое значение всех измерений).

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2024

, (1)

, (1)