Утвержден и введен в

действие

Приказом Ростехрегулирования

от 22 октября 2007

г. N 268-ст

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МАТЕРИАЛЫ МЕТАЛЛИЧЕСКИЕ

МЕТОД ИСПЫТАНИЯ НА ПЕРЕГИБ ЛИСТОВ И ЛЕНТ

ТОЛЩИНОЙ 3 ММ И МЕНЕЕ

Metallic

materials. Method of bend test for sheets

and strips 3 mm thick

and less

ISO 7799:1985

Metallic

materials. Sheet and strip 3 mm thick or less.

Reverse bend test

(MOD)

ГОСТ Р 52764-2007

(ИСО 7799:1985)

Группа В09

ОКС 77.040.10

ОКСТУ 0709

Дата введения

1 июля 2008 года

Предисловие

Цели и принципы

стандартизации в Российской Федерации установлены Федеральным законом от 27

декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила

применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации.

Основные положения".

Сведения о

стандарте

1. Разработан и

внесен Техническим комитетом по стандартизации ТК 145 "Методы контроля

металлопродукции".

2. Утвержден и

введен в действие Приказом Федерального агентства по техническому регулированию

и метрологии от 22 октября 2007 г. N 268-ст.

3. Настоящий

стандарт является модифицированным по отношению к международному стандарту ИСО

7799:1985 "Материалы металлические. Лист и лента толщиной 3 мм или менее. Испытание на перегиб с изменением направления" (ISO 7799:1985

"Metallic materials.

Sheet and strip 3 mm thick

or less. Reverse bend test")

путем изменения отдельных слов, введения фраз и Приложения А

для учета потребностей национальной экономики Российской Федерации, которые

выделены курсивом.

Наименование

настоящего стандарта изменено относительно наименования указанного

международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5).

4. Введен впервые.

1. Область

применения

Настоящий стандарт

устанавливает метод определения способности металлических листов и лент

толщиной 3 мм и менее выдерживать пластическую деформацию при перегибе.

Для алюминия и его

сплавов этот метод может быть применен только после предварительного согласования

&между изготовителем и потребителем&.

&2.

Нормативные ссылки

В настоящем

стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.568-97. Государственная система обеспечения единства

измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ 2789-73.

Шероховатость поверхности. Параметры и характеристики.&

Примечание. При пользовании настоящим стандартом целесообразно проверить

действие ссылочных стандартов в информационной системе общего пользования - на

официальном сайте Федерального агентства по техническому регулированию и

метрологии в сети Интернет или по ежегодно издаваемому информационному

указателю "Национальные стандарты", который опубликован по состоянию

на 1 января текущего года, и по соответствующим ежемесячно издаваемым

информационным указателям, опубликованным в текущем году. Если ссылочный

стандарт заменен (изменен), то при пользовании настоящим стандартом следует

руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт

отменен без замены, то положение, в котором дана ссылка на него, применяется в

части, не затрагивающей эту ссылку.

3. Сущность

метода

Испытание на

перегиб заключается в повторяющихся изгибах на 90° в противоположных

направлениях прямоугольного образца, один конец которого закреплен в

приспособлении, состоящем из губок с валиками установленного размера.

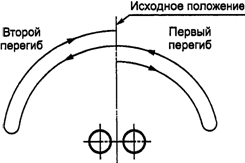

За один перегиб

принимают изгиб образца на 90° и возвращение его в исходное положение (рисунок

1).

Рисунок 1.

Схема испытания на перегиб

4. Термины

и обозначения

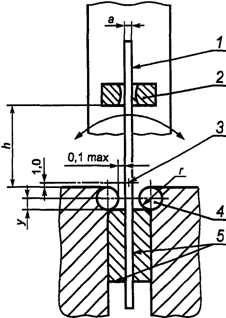

Термины и

обозначения, применяемые при испытании на перегиб, приведены в таблице 1 и на

рисунке 2.

Таблица 1

┌────────────┬────────────────────────────────────────────────────────────┐

│Обозначение

│ Термин │

├────────────┼────────────────────────────────────────────────────────────┤

│ a

│ Толщина испытуемого образца, мм │

│ r

│ Радиус валика, мм │

│ h

│ Расстояние от верхней образующей валиков до нижней кромки │

│ │поводка, мм

│

│ y

│ Расстояние от плоскости, проходящей через оси валиков, │

│ │до ближайшей линии контакта

образца с губками тисков, мм │

│ N

│ Число перегибов

│

│ b

│

│

└────────────┴────────────────────────────────────────────────────────────┘

1 - изгибающий

рычаг; 2 - поводок; 3 - ось вращения

изгибающего рычага;

4 - валик; 5 - губки тисков

Рисунок 2.

Схема конструкции устройства,

предназначенного

для испытания на перегиб

5.

Оборудование

5.1. Испытание на

перегиб проводят на &устройстве&, приведенном на рисунке 2.

5.2. Валики и губки

&устройства&

5.2.1. Валики и

губки &устройства& должны быть сменными, достаточно твердыми и износостойкими.

5.2.2. Радиус

валиков r устанавливается нормативными документами на металлопродукцию.

Можно использовать

валики с радиусами, приведенными в таблице 2.

В миллиметрах

┌────────────────────────────────────┬────────────────────────────────────┐

│ Толщина образца a │ Радиус изгибающего валика r │

├────────────────────────────────────┼────────────────────────────────────┤

│ a <= 0,3 │ 1,0 +/- 0,1 │

│ 0,3 < a <= 0,5 │ 2,5 +/- 0,1 │

│ 0,5 < a <= 1,0 │ 5,0 +/- 0,1 │

│ 1,0 < a <= 1,5 │ 7,5 +/- 0,2 │

│ 1,5 < a <= 3,0 │ 10,0 +/- 0,2 │

└────────────────────────────────────┴────────────────────────────────────┘

5.2.3. Оси валиков

должны быть перпендикулярны к плоскости изгиба, параллельны между собой и

лежать в одной плоскости в пределах 0,1 мм.

5.2.4. Между

образцом, закрепленным в &устройстве& в исходном положении, и каждым

валиком должен быть зазор, не превышающий 0,1 мм.

5.2.5.

Верхняя кромка губок должна быть ниже осей валиков на расстоянии y, равном 1,5

мм для валиков радиусом 2,5 мм и менее 3 мм - для валиков большего размера.

5.2.6. Расстояние h

от нижней кромки поводка до верхней образующей валиков должно быть от 3 до 50

мм.

5.3. Изгибающий

рычаг

Расстояние от оси

вращения изгибающего рычага до верхней образующей валиков должно быть 1,0 мм

для валиков всех размеров.

&Устройство&

для испытаний на перегиб является испытательным оборудованием и подлежит

аттестации по &ГОСТ Р 8.568&.

6. Образец

для испытания

6.1. Толщина

образца должна быть равна толщине испытуемого материала. При этом поверхность

листа и ленты не обрабатывают.

6.2. Ширина образца

после обработки его боковых сторон должна быть от 20 до 25 мм. &Образец

должен быть прямоугольной формы.

Ширина образца не

должна отличаться по всей длине более чем на 0,5 мм.&

При ширине ленты

менее 20 мм ширина образца должна быть равной ширине материала в состоянии

поставки.

6.3. Образец должен

быть изготовлен любыми способами (&методом штамповки, на металлорежущих

станках и т.д.&), исключающими возможность изменения свойств металла при

нагреве и наклепе.

Поверхности образца

не должны иметь трещин, рисок и заусенцев.

7.

Проведение испытания

7.1. Испытания на

перегиб должны проводиться при температуре окружающей среды от 10 °C до 35 °C.

&При разногласиях в оценке качества& испытания должны проводиться при

температуре (23 +/- 5) °C.

7.2. Образец

зажимают в губках &устройства& (рисунок 2). Верхний конец образца

должен проходить через паз в поводке, закрепленном на рычаге

&устройства& (исходное положение). Длина зажимаемого конца должна быть

не менее высоты губок.

При испытании

перемещение образца в губках не допускается.

7.3. Образец

изгибают на 90° от вертикали в любую сторону и возвращают его в исходное

(вертикальное) положение, что принимают за один перегиб.

Следующий изгиб

проводят в противоположном направлении (рисунок 1).

Испытание проводят

без перерывов между изгибами.

7.4. Скорость

испытания должна быть равномерной, не превышающей один изгиб в секунду.

Чтобы нагрев не

повлиял на результаты испытания, &по требованию потребителя& скорость

изгиба может быть уменьшена.

7.5. Чтобы

обеспечить надежный контакт между образцом и валиками в процессе испытания,

может быть использовано натяжение образца. При этом растягивающее напряжение от

натяжения не должно превышать 2% номинального временного сопротивления

испытуемого металла, если нет других указаний &в нормативных документах на

металлопродукцию&.

7.6. Испытание

продолжают до тех пор, пока не будет достигнуто определенное &в нормативных

документах на металлопродукцию& число перегибов или до появления трещины,

видимой без помощи увеличительных средств.

При наличии

соответствующего указания &в нормативных документах на

металлопродукцию& испытание продолжают до полного разрушения образца.

7.7. Перегиб, во

время которого происходит разрушение образца или появляется трещина, не

включают в общее число перегибов ![]() .

.

&Количество

перегибов определяют с точностью до 0,5.&

7.8. В случае

отсутствия критерия для оценки результатов испытания &в нормативных

документах на металлопродукцию& испытание прекращают при появлении трещины.

8. Протокол

испытания

8.1. Протокол

испытания должен содержать:

- ссылку на

настоящий стандарт;

- идентификацию

образца (тип материала, номер плавки, направление оси образца относительно

изделия и т.д.);

- размеры образца;

- условия испытания

(радиус валиков r, расстояние h, приложенное растягивающее напряжение при

использовании);

- критерий

окончания испытания;

- результаты

испытания.

Приложение А

(обязательное)

ОТРАЖАЮЩИЕ

ПОТРЕБНОСТИ ЭКОНОМИКИ СТРАНЫ

&А.1. Места

вырезки заготовок для изготовления образцов, их количество, направление

продольной оси образца по отношению к заготовке устанавливают в соответствии с

требованиями нормативных документов на металлопродукцию.

А.2. При вырезке из

проката заготовок для образцов оставляют припуск на обработку от линии реза до

края готового образца.

Наклепанную зону и

зону, подвергавшуюся нагреву, удаляют механической обработкой.

Допускается

зачистка острых кромок напильником.

А.3. Допускается

правка образца перед испытанием, если нет других указаний в нормативных

документах на металлопродукцию.

А.4. При

изготовлении образцов сохраняют прокатную поверхность и поверхностное покрытие

(полуду, оцинковку и т.п.).

А.5. Для листов и

лент из электротехнической изотропной и анизотропной стали допускается проводить

испытание на образцах шириной (30 +/- 0,2) мм.

А.6. Губки и валики

устройства должны иметь твердость не ниже HRC 60. Шероховатость поверхности

губок и валиков должна быть Ra <= 1,25 мкм по ГОСТ

2789.

А.7. Устройство

должно обеспечивать угол загиба образца 90° +/- 3° вправо и влево от вертикали.

А.8. Устройство

должно иметь натяжное приспособление, обеспечивающее натяжение усилием менее 2%

номинального значения временного сопротивления испытуемого металла.

А.9. Устройство

может быть укомплектовано валиками, помимо указанных в таблице 2, радиусами r,

равными (2 +/- 0,1), (4 +/- 0,1), (6 +/- 0,1) и (8 +/- 0,2) мм.

А.10. Допускается

при использовании в устройстве валиков радиусом не более 6 мм расстояние y -

менее указанного в 5.2.5, но не менее 0,5 r.

А.11. Ширина паза в

поводке изгибающего рычага не должна превышать толщину образца: более чем на

0,3 мм - для образцов толщиной до 0,5 мм включительно; более чем на 0,6 мм -

для образцов толщиной свыше 0,5 до 1,5 мм включительно; более чем на 0,7 мм -

для образцов толщиной свыше 1,5 мм.

А.12. При

отсутствии указаний в нормативных документах на металлопродукцию расстояние h

устанавливают 5, 10, 15 и 20 мм соответственно для образцов толщиной до 0,3 мм,

свыше 0,3 до 0,5 мм включительно, свыше 0,5 до 1,5 мм включительно и свыше 1,5

мм.

А.13. Критерием для

окончания испытания может быть трещина длиной, равной половине ширины образца,

если это предусмотрено в нормативных документах на металлопродукцию.

А.14. Для листов и

лент с покрытием началом разрушения считают появление трещины в основном

металле или в покрытии, если в нормативных документах на металлопродукцию не

предусмотрено другое требование.&

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2026