Утвержден и введен в

действие

Приказом Ростехрегулирования

от 19 ноября 2007

г. N 317-ст

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ДЕТАЛИ СОЕДИНИТЕЛЬНЫЕ ИЗ ПОЛИЭТИЛЕНА ДЛЯ ГАЗОПРОВОДОВ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

Polyethylene

fittings for gas pipelines.

General specifications

(MOD)

ГОСТ Р 52779-2007

(ИСО 8085-2:2001, ИСО 8085-3:2001)

Группа Л26

ОКС 23.040.45

83.140.30;

ОКП 22 4813

Дата введения

1 июля 2008 года

Предисловие

Цели и принципы

стандартизации в Российской Федерации установлены Федеральным законом от 27

декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила

применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации.

Основные положения".

Сведения о

стандарте

1. Разработан рабочей группой специалистов: НТЦ

"Пластик" ЗАО "Завод АНД Газтрубпласт",

ЗАО "Полимергаз" и ОАО "МИПП-НПО

"Пластик" на основе собственного аутентичного перевода стандартов,

указанных в пункте 4.

2. Внесен Техническим комитетом по стандартизации ТК 241

"Пленки, трубы, фитинги, листы и другие изделия из пластмасс".

3. Утвержден и

введен в действие Приказом Федерального агентства по техническому регулированию

и метрологии от 19 ноября 2007 г. N 317-ст.

4. Настоящий стандарт включает в себя модифицированные основные нормативные

положения (и Приложения), касающиеся соединительных деталей из полиэтилена

следующих международных стандартов:

- ИСО 8085-2:2001

"Детали соединительные из полиэтилена для полиэтиленовых труб,

транспортирующих газообразное топливо. Метрическая серия. Технические условия.

Часть 2. Детали соединительные с трубным концом для сварки

встык, для сварки в раструб с использованием нагретого инструмента и для сварки

с использованием деталей с закладными электронагревателями" (ISO

8085-2:2001 "Polyethylene fittings

for use with

polyethylene pipes for the supply

of gaseous fuels - Metric series - Specifications - Part 2: Spigot fittings for butt fusion, for

socket fusion using heated tools

and for use

with electrofusion fittings") с Изменением 1 от 2001-12-01 (ISO

8085-2:2001 Technical Corrigendum

1 published 2001-12-01);

- ИСО 8085-3:2001

"Детали соединительные из полиэтилена для полиэтиленовых труб,

транспортирующих газообразное топливо. Метрическая серия. Технические условия.

Часть 3. Детали соединительные с закладными

электронагревателями" (ISO 8085-3:2001 Polyethylene

fittings for use with polyethylene

pipes for the supply of

gaseous fuels - Metric series - Specifications - Part 3: Electrofusion fittings").

Наименование

настоящего стандарта изменено относительно наименования указанных международных

стандартов для приведения в соответствие с ГОСТ Р

1.5-2004 (подраздел 3.5).

Сопоставление

структуры и нумерации структурных элементов (обозначений Приложений) настоящего

стандарта и основных нормативных положений указанных международных стандартов,

а также более подробная информация о соответствии их содержания и внесенных

технических отклонениях приведены в дополнительном Приложении Л.

5. Введен впервые.

Настоящий стандарт

распространяется на соединительные детали (далее - детали) из полиэтилена для

газопроводов, транспортирующих горючие газы по ГОСТ 5542, предназначенные в

качестве сырья и топлива для промышленного и коммунально-бытового использования

при максимальном рабочем давлении МОР до 1,2 МПа и рабочей температуре газа до

40 °C.

Детали

предназначены для соединения элементов газопроводов, в том числе труб по ГОСТ Р 50838, сваркой встык нагретым инструментом или сваркой

деталями с закладными электронагревателями.

В настоящем

стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р ИСО 3126-2007. Трубопроводы из пластмасс. Пластмассовые

элементы трубопровода. Определение размеров

ГОСТ Р 50838-95. Трубы из полиэтилена для газопроводов.

Технические условия

ГОСТ 12.1.007-76.

Система стандартов безопасности труда. Вредные вещества. Классификация и общие

требования безопасности

ГОСТ 12.1.044-89

(ИСО 4589-84). Система стандартов безопасности труда. Пожаровзрывоопасность

веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.3.030-83.

Система стандартов безопасности труда. Переработка пластических масс.

Требования безопасности

ГОСТ 12.4.121-83.

Система стандартов безопасности труда. Противогазы промышленные фильтрующие.

Технические условия

ГОСТ 17.2.3.02-78.

Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных

веществ промышленными предприятиями

ГОСТ 166-89 (ИСО

3599-76). Штангенциркули. Технические условия

ГОСТ 949-73.

Баллоны стальные малого и среднего объема для газов на ![]() 19,6 МПа (200 кгс/см2).

Технические условия

19,6 МПа (200 кгс/см2).

Технические условия

ГОСТ 2226-88 (ИСО

6590-1-83, ИСО 7023-83). Мешки бумажные. Технические условия

ГОСТ 2991-85. Ящики

дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 5542-87. Газы

горючие природные для промышленного и коммунально-бытового назначения

ГОСТ 5583-78 (ИСО

2046-73). Кислород газообразный технический и медицинский. Технические условия

ГОСТ 5959-80. Ящики

из листовых древесных материалов неразборные для грузов массой до 200 кг. Общие

технические условия

ГОСТ 7229-76.

Кабели, провода и шнуры. Метод определения электрического сопротивления

токопроводящих жил и проводников

ГОСТ 8032-84.

Предпочтительные числа и ряды предпочтительных чисел

ГОСТ 9293-74 (ИСО

2435-73). Азот газообразный и жидкий. Технические условия

ГОСТ 10198-91.

Ящики деревянные для грузов массой св. 200 до 20000 кг. Общие технические

условия

ГОСТ 11262-80.

Пластмассы. Метод испытания на растяжение

ГОСТ 11645-73.

Пластмассы. Метод определения показателя текучести расплава

термопластов

ГОСТ ИСО

11922-1-2006. Трубы из термопластичных материалов для транспортировки жидких и

газообразных сред. Размеры и допуски. Часть 1. Метрическая серия

ГОСТ ИСО

12162-2006. Материалы термопластичные для напорных труб и соединительных

деталей. Классификация и обозначение. Коэффициент запаса прочности

ГОСТ 12423-66.

Пластмассы. Условия кондиционирования и испытания образцов (проб)

ГОСТ 13841-95.

Ящики из гофрированного картона для химической продукции. Технические условия

ГОСТ 14192-96.

Маркировка грузов

ГОСТ 15139-69.

Пластмассы. Методы определения плотности (объемной массы)

ГОСТ 15150-69.

Машины, приборы и другие технические изделия. Исполнения для различных

климатических районов. Категории, условия эксплуатации, хранения и

транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 15846-2002.

Продукция, отправляемая в районы Крайнего Севера и приравненные к ним

местности. Упаковка, маркировка, транспортирование и хранение

ГОСТ 16338-85.

Полиэтилен низкого давления. Технические условия

ГОСТ 17811-78.

Мешки полиэтиленовые для химической продукции. Технические условия

ГОСТ 22235-76.

Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие требования по

обеспечению сохранности при производстве погрузочно-разгрузочных и маневровых

работ

ГОСТ 24104-2001.

Весы лабораторные. Общие технические требования

ГОСТ 24157-80.

Трубы из пластмасс. Метод определения стойкости при постоянном внутреннем

давлении

ГОСТ 26277-84.

Пластмассы. Общие требования к изготовлению образцов способом механической

обработки

ГОСТ 26311-84.

Полиолефины. Метод определения сажи

ГОСТ 26359-84.

Полиэтилен. Метод определения содержания летучих веществ

ГОСТ 26653-90.

Подготовка генеральных грузов к транспортированию. Общие требования

ГОСТ 26663-85.

Пакеты транспортные. Формирование с применением средств пакетирования. Общие

технические требования

ГОСТ 30090-93.

Мешки и мешочные ткани. Общие технические условия.

Примечание. При пользовании настоящим стандартом целесообразно проверить

действие ссылочных стандартов в информационной системе общего пользования - на

официальном сайте Федерального агентства по техническому регулированию и метрологии

в сети Интернет или по ежегодно издаваемому информационному указателю

"Национальные стандарты", который опубликован по состоянию на 1

января текущего года, и по соответствующим ежемесячно издаваемым информационным

указателям, опубликованным в текущем году. Если ссылочный стандарт

заменен (изменен), то при пользовании настоящим стандартом следует

руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт

отменен без замены, то положение, в котором дана ссылка на него, применяется в

части, не затрагивающей эту ссылку.

В настоящем

стандарте применены следующие термины с соответствующими определениями:

3.1.

Термины и определения, относящиеся к геометрическим характеристикам

3.1.1. Номинальный

диаметр детали ![]() :

числовое обозначение диаметра детали, равное номинальному наружному диаметру

присоединяемой трубы, соответствующему минимальному среднему наружному диаметру

трубы.

:

числовое обозначение диаметра детали, равное номинальному наружному диаметру

присоединяемой трубы, соответствующему минимальному среднему наружному диаметру

трубы.

3.1.2. Номинальная

толщина стенки детали ![]() , мм: номинальная толщина стенки детали, принимаемая равной

номинальной толщине стенки трубы соответствующего стандартного размерного

отношения SDR.

, мм: номинальная толщина стенки детали, принимаемая равной

номинальной толщине стенки трубы соответствующего стандартного размерного

отношения SDR.

3.1.3. Толщина

стенки детали E, мм: толщина стенки в любом месте детали, которая может

подвергаться воздействию напряжения, вызванного давлением газа в трубопроводе.

3.1.4. Стандартное

размерное отношение детали; SDR: SDR детали принимают равным

SDR трубы

![]() . (1)

. (1)

3.1.5. Средний

наружный диаметр трубного конца детали ![]() , мм: частное от деления значения наружного периметра трубного

конца детали, измеренного в любом поперечном сечении, параллельном торцу

детали, на число

, мм: частное от деления значения наружного периметра трубного

конца детали, измеренного в любом поперечном сечении, параллельном торцу

детали, на число ![]() (3,142), округленное в большую сторону до 0,1

мм.

(3,142), округленное в большую сторону до 0,1

мм.

3.1.6. Овальность трубного конца детали, мм: разность между максимальным и

минимальным наружными диаметрами свариваемого конца, измеренными в одном и том

же поперечном сечении, параллельном торцу детали на расстоянии не более ![]() (длина трубного конца) от торца.

(длина трубного конца) от торца.

3.1.7. Овальность раструбного конца детали, мм: разность между

максимальным и минимальным внутренними диаметрами раструбного конца в одном и

том же поперечном сечении, параллельном торцу детали, на расстоянии не более ![]() (расчетная глубина захода).

(расчетная глубина захода).

3.2.

Термины и определения, относящиеся к характеристикам материала

3.2.1.

Композиция: гомогенная гранулированная смесь базового полимера (полиэтилена) с

добавками (антиоксиданты, пигменты и УФ-стабилизаторы),

вводимыми на стадии производства композиции, в концентрациях, необходимых для

переработки и использования изделия.

3.2.2.

┌─────────────────────────────────────────────────────────────────────────┐

│ Нижний доверительный предел при 20 °C на 50 лет (lower confidence│

│limit at 20 °C for 50 years), сигма МПа: величина, определяющая│

│ LCL │

│свойство материала, представляющая собой 7,5%-ный нижний доверительный│

│предел прогнозируемой средней длительной прочности при 20 °C на 50 лет│

│при внутреннем давлении воды. │

│ [ГОСТ ИСО 12162-2006, статья 3.2] │

└─────────────────────────────────────────────────────────────────────────┘

3.2.3. Минимальная

длительная прочность; MRS, МПа: значение нижнего доверительного предела ![]() ,

округленное до ближайшего нижнего значения ряда R10, если

,

округленное до ближайшего нижнего значения ряда R10, если ![]() меньше 10 МПа, или R20, если

меньше 10 МПа, или R20, если ![]() больше или равно 10 МПа.

больше или равно 10 МПа.

Примечание. Ряды

R10 и R20 - это ряды чисел Ренарда, установленные в

ГОСТ 8032.

3.3.

Термины и определения, относящиеся к условиям эксплуатации

3.3.1. Максимальное

рабочее давление; MOP, МПа: максимальное рабочее давление газа в трубопроводе,

допускаемое для постоянной эксплуатации. Принимают с учетом физических и механических

характеристик элементов трубопровода и вычисляют по формуле

![]() , (2)

, (2)

где MOP -

максимальное рабочее давление, МПа;

SDR - стандартное

размерное отношение;

C - коэффициент

запаса прочности;

![]() -

коэффициент снижения давления в зависимости от рабочей температуры газа (по

Приложению А).

-

коэффициент снижения давления в зависимости от рабочей температуры газа (по

Приложению А).

3.3.2.

┌─────────────────────────────────────────────────────────────────────────┐

│ Коэффициент запаса прочности (для расчета трубопровода) [overall│

│service (design) coefficient], C: общий коэффициент со значением больше│

│1, который учитывает условия эксплуатации, в том числе и свойства│

│элементов трубопровода, не учтенные при определении нижнего│

│доверительного предела. │

│ [ГОСТ ИСО 12162-2006, статья 3.4] │

└─────────────────────────────────────────────────────────────────────────┘

Примечание. Для

газопроводов C может иметь значение, равное или больше 2,0.

3.4.

Термины и определения, относящиеся к конструкции деталей

3.4.1. Деталь с

трубным концом: деталь из полиэтилена, у которой наружный диаметр трубного

конца равен номинальному наружному диаметру ![]() соединяемой трубы, предназначенная для сварки

встык с использованием нагретого инструмента и для сварки деталями с закладными

электронагревателями.

соединяемой трубы, предназначенная для сварки

встык с использованием нагретого инструмента и для сварки деталями с закладными

электронагревателями.

3.4.2. Деталь с

раструбным концом с закладными электронагревателями: деталь из полиэтилена,

имеющая один или более закладных электронагревательных элементов, для получения

сварного соединения с трубой или деталью с трубным концом.

3.4.3. Седловой

отвод с закладными электронагревателями: деталь из полиэтилена, устанавливаемая

на наружную поверхность трубы, имеющая один или более закладных

электронагревательных элементов, для получения сварного соединения с трубой.

3.4.3.1. Седловой

т-образный отвод с закладными электронагревателями: седловой

отвод с закладными электронагревателями со встроенным режущим инструментом для

вырезки отверстия в трубе. После монтажа инструмент остается в теле детали.

3.4.3.2. Седловой

прямой отвод с закладными электронагревателями: седловой

отвод с закладными электронагревателями без встроенного режущего инструмента.

3.4.4. U-регулятор:

устройство, в котором мощность, подаваемая к электросварной детали в течение

сварки, регулируется изменением напряжения.

3.4.5. I-регулятор:

устройство, в котором мощность, подаваемая к электросварной детали в течение

сварки, регулируется изменением электрического тока.

4.1. Детали

классифицируют по конструкции присоединительной части.

4.1.1. Детали с

трубным концом.

4.1.2. Детали с

закладными электронагревателями (электросварные):

4.1.2.1. Детали с

раструбным концом с закладными электронагревателями;

4.1.2.2. Седловые отводы с закладными электронагревателями:

- седловой т-образный отвод с закладными электронагревателями

со встроенным режущим инструментом;

- седловой прямой отвод с закладными электронагревателями без

встроенного режущего инструмента.

4.2. Детали

изготовляют в виде муфт, седловых отводов, заглушек,

отводов, равнопроходных и неравнопроходных

тройников, переходов, крестовин и втулок под фланец и другие. Конструкция

деталей должна соответствовать конструкторской документации изготовителя.

4.3. Любые

изменения толщины стенки внутри детали должны быть плавными.

4.4.

Условное обозначение состоит из: наименования детали (например, тройник неравнопроходный), сокращенного обозначения материала (ПЭ

80, ПЭ 100), вида транспортируемого топлива (ГАЗ), номинального диаметра(ов) (присоединительного) детали,

стандартного размерного отношения (SDR) трубы, с которой деталь соединяется,

обозначения настоящего стандарта.

Пример условного

обозначения:

Тройник неравнопроходный ПЭ 80 ГАЗ 160 x 110 SDR 11 ГОСТ Р 52779-2007

4.5.

Размеры деталей с трубным концом

4.5.1. Размеры

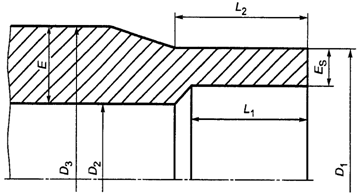

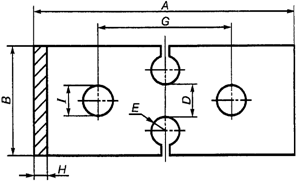

трубных концов деталей приведены на рисунке 1 и в таблице 1.

Длина трубного

конца ![]() должна обеспечивать следующие условия:

должна обеспечивать следующие условия:

- применение

зажимов, необходимых при сварке встык;

- соединение с

деталями с закладными электронагревателями.

![]() -

средний наружный диаметр трубного конца,

-

средний наружный диаметр трубного конца,

измеренный

в любой плоскости, параллельной плоскости торца

на расстоянии не

более ![]() ;

; ![]() - проходное сечение, то есть

- проходное сечение, то есть

минимальный

внутренний диаметр проходного сечения детали.

Данный диаметр не

учитывает диаметр упора при его наличии;

![]() -

средний наружный диаметр детали; E - толщина стенки

-

средний наружный диаметр детали; E - толщина стенки

детали в любом

месте; ![]() - толщина стенки в любом месте зоны

- толщина стенки в любом месте зоны

сварки на

максимальном расстоянии ![]() от торца детали;

от торца детали;

![]() -

длина зоны сварки, то есть исходная глубина

-

длина зоны сварки, то есть исходная глубина

трубного конца

детали, необходимая для сварки встык

или деталями с

закладными электронагревателями;

![]() -

длина трубного конца по наружной поверхности

-

длина трубного конца по наружной поверхности

Рисунок 1.

Размеры трубных концов деталей

Таблица 1

Размеры

трубных концов деталей

В миллиметрах

┌───────┬────────────────────────┬──────────┬──────┬───────────┬──────────┐

│Номи- │ Средний наружный │Внутренний│Длина

│ Длина │Овальность│

│нальный│

диаметр D │

диаметр │ зоны │

трубного │ трубного

│

│диаметр│ 1 │проходного│сварки│

конца по

│ конца, │

│d ├──────┬─────────────────┤сечения │L , не│ наружной │ не более │

│

n │D │

Пред. откл. │

D , │ 1 │поверхности│ │

│ │ 1 min├────────┬────────┤ 2

│менее │ L <*>,

│ │

│ │ │Квалитет│Квалитет│ не менее │ │

2 │ │

│ │ │ A <**> │ B <**>

│ │ │ не менее │ │

├───────┼──────┼────────┼────────┼──────────┼──────┼───────────┼──────────┤

│ 16

│ 16 │

- │ +0,3

│ 9 │

25 │ 41

│ 0,3 │

│ 20

│ 20 │

- │ +0,3

│ 13 │

25 │ 41

│ 0,3 │

│ 25

│ 25 │

- │ +0,3

│ 18 │

25 │ 41

│ 0,4 │

│ 32

│ 32 │

- │ +0,3

│ 25 │

25 │ 44

│ 0,5 │

│ 40

│ 40 │

- │ +0,4

│ 31 │

25 │ 49

│ 0,6 │

│ 50

│ 50 │

- │ +0,4

│ 39 │

25 │ 55

│ 0,8 │

│ 63

│ 63 │

- │ +0,4

│ 49 │

25 │ 63

│ 0,9 │

│ 75

│ 75 │

- │ +0,5

│ 59 │

25 │ 70

│ 1,2 │

│ 90

│ 90 │

- │ +0,6

│ 71 │

28 │ 79

│ 1,4 │

│ 110

│ 110 │ -

│ +0,7 │

87 │ 32

│ 82 │

1,7 │

│ 125

│ 125 │ -

│ +0,8 │

99 │ 35

│ 87 │

1,9 │

│ 140

│ 140 │ -

│ +0,9 │

111 │ 38

│ 92 │

2,1 │

│ 160

│ 160 │ -

│ +1,0 │

127 │ 42

│ 98 │

2,4 │

│ 180

│ 180 │ -

│ +1,1 │

143 │ 46

│ 105 │

2,7 │

│ 200

│ 200 │ -

│ +1,2 │

159 │ 50

│ 112 │

3,0 │

│ 225

│ 225 │ -

│ +1,4 │

179 │ 55

│ 120 │

3,4 │

│ 250

│ 250 │ -

│ +1,5 │

199 │ 60

│ 129 │

3,8 │

│ 280

│ 280 │ +2,6

│ +1,7 │

223 │ 75

│ 139 │

4,2 │

│ 315

│ 315 │ +2,9

│ +1,9 │

251 │ 75

│ 150 │

4,8 │

│ 355

│ 355 │ +3,2

│ +2,2 │

283 │ 75

│ 164 │

5,4 │

│ 400

│ 400 │ +3,6

│ +2,4 │

319 │ 75

│ 179 │

6,0 │

│ 450

│ 450 │ +4,1

│ +2,7 │

359 │ 100 │

195 │ 6,8

│

│ 500

│ 500 │ +4,5

│ +3,0 │

399 │ 100 │

212 │ 7,5

│

│ 560

│ 560 │ +5,0

│ +3,4 │

447 │ 100 │

235 │ 8,4

│

│ 630

│ 630 │ +5,7

│ +3,8 │

503 │ 100 │

255 │ 9,5

│

├───────┴──────┴────────┴────────┴──────────┴──────┴───────────┴──────────┤

│

<*> Детали могут поставляться

с укороченным трубным

концом для│

│использования

в сборных деталях производственного изготовления

или с│

│соответствующей

электросварной деталью. │

│

<**> Квалитеты допусков - в соответствии с ГОСТ ИСО 11922-1. │

└─────────────────────────────────────────────────────────────────────────┘

4.5.2. Толщина

стенки в зоне сварки ![]() должна быть не менее

номинальной толщины стенки трубы

должна быть не менее

номинальной толщины стенки трубы ![]() соответствующего стандартного размерного

отношения SDR, приведенной в таблице 2, с предельными отклонениями по ГОСТ ИСО

11922-1, квалитет V.

соответствующего стандартного размерного

отношения SDR, приведенной в таблице 2, с предельными отклонениями по ГОСТ ИСО

11922-1, квалитет V.

Примечание.

Допускается уменьшение толщины стенки на расстоянии не более ![]() мм от торца детали.

мм от торца детали.

Таблица 2

Номинальная толщина

стенки соответствующих труб

В миллиметрах

┌───────────┬─────────────────────────────────────────────────────────────┐

│Номинальный│ Номинальная толщина стенки e │

│диаметр

d │

n │

│ n

├────────────┬───────────┬────────────┬───────────┬───────────┤

│ │ SDR 17,6

│ SDR 17 │

SDR 13,6 │ SDR 11

│ SDR 9 │

├───────────┼────────────┼───────────┼────────────┼───────────┼───────────┤

│ 16

│ - │

- │ -

│ 2,3 <*> │

3,0 <*> │

│ 20

│ - │

- │ -

│ 2,3 <*> │

3,0 <*> │

│ 25

│ - │

- │ -

│ 2,3 <*> │

3,0 <*> │

│ 32

│ - │

- │ 2,4

│ 3,0 <*> │

3,6 │

│ 40

│ 2,3 │

2,4 │ 3,0

│ 3,7 │

4,5 │

│ 50

│ 2,9 │

3,0 │

3,7 │ 4,6

│ 5,6 │

│ 63

│ 3,6 │

3,8 │ 4,7

│ 5,8 │

7,1 │

│ 75

│ 4,3 │

4,5 │ 5,6

│ 6,8 │

8,4 │

│ 90

│ 5,2 │

5,4 │ 6,7

│ 8,2 │

10,1 │

│ 110

│ 6,3 │

6,6 │ 8,1

│ 10,0 │

12,3 │

│ 125

│ 7,1 │

7,4 │ 9,2

│ 11,4 │

14,0 │

│ 140

│ 8,0 │

8,3 │ 10,3

│ 12,7 │

15,7 │

│ 160

│ 9,1

│ 9,5 │

11,8 │ 14,6

│ 17,9 │

│ 180

│ 10,3 │

10,7 │ 13,3

│ 16,4 │

20,1 │

│ 200

│ 11,4 │

11,9 │ 14,7

│ 18,2 │

22,4 │

│ 225

│ 12,8 │

13,4 │ 16,6

│ 20,5 │

25,2 │

│ 250

│ 14,2 │

14,8 │ 18,4

│ 22,7 │

27,9 │

│ 280

│ 15,9 │

16,6 │ 20,6

│ 25,4 │

31,3 │

│ 315

│ 17,9 │

18,7 │ 23,2

│ 28,6 │

35,2 │

│ 355

│ 20,1 │

21,1 │ 26,1

│ 32,2 │

39,7 │

│ 400

│ 22,7 │

23,7 │ 29,4

│ 36,3 │

44,7 │

│ 450

│ 25,5 │

26,7 │ 33,1

│ 40,9 │

50,3 │

│ 500

│ 28,3 │

29,7 │ 36,8

│ 45,4 │

55,8 │

│ 560

│ 31,7 │

33,2 │ 41,2

│ 50,8 │

62,5 │

│ 630

│ 35,7 │

37,4 │ 46,3

│ 57,2 │

70,3 │

├───────────┴────────────┴───────────┴────────────┴───────────┴───────────┤

│

<*> Расчетное значение толщины стенки округлено до 2,3 и 3,0 мм

для│

│SDR

11 и SDR 9.

│

│

│

│ Примечание.

Номинальная толщина стенки

соответствует минимальной│

│толщине.

│

└─────────────────────────────────────────────────────────────────────────┘

4.5.3. Сварку встык

деталей с трубным концом с полиэтиленовыми трубами применяют при номинальной

толщине стенки свариваемых концов более 5 мм.

4.6.

Размеры деталей с раструбным концом с закладными электронагревателями

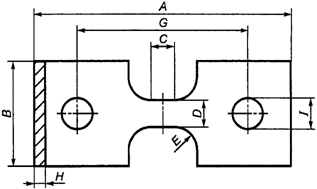

4.6.1.

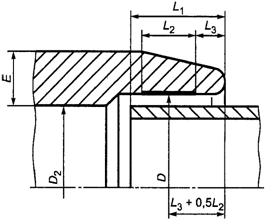

Размеры раструбных концов деталей с закладными электронагревателями приведены

на рисунке 2 и в таблице 3.

D - средний

внутренний диаметр раструбного конца детали

в зоне сварки, т.е.

средний внутренний диаметр,

измеренный в плоскости, параллельной плоскости торца детали

на расстоянии ![]() ;

; ![]() - проходное сечение, то есть

- проходное сечение, то есть

минимальный

внутренний диаметр проходного сечения детали;

![]() -

расчетная глубина захода трубы или охватываемого

-

расчетная глубина захода трубы или охватываемого

конца детали с

трубным концом; ![]() - номинальная длина

- номинальная длина

зоны сварки, соответствующая длине зоны нагрева;

![]() -

номинальная длина холодной зоны на входе детали,

-

номинальная длина холодной зоны на входе детали,

т.е. расстояние

между входным отверстием детали

и ближайшим концом

зоны сварки

Рисунок 2.

Размеры раструбных концов деталей

с закладными

электронагревателями

Таблица 3

Размеры

раструбных концов деталей

с закладными

электронагревателями

В миллиметрах

┌────────────┬────────────────────────────────────────────────┬───────────┐

│Номинальный │ Глубина захода L │Длина зоны │

│ диаметр

│

1 │сварки L

, │

│ d

├─────────────────────────────────────┬──────────┤ 2

│

│ n

│ не менее │ не более

│ не менее │

│ ├──────────────────┬──────────────────┤ │ │

│ │при I-регулировке │при

U-регулировке │

│ │

├────────────┼──────────────────┼──────────────────┼──────────┼───────────┤

│ 16

│ 20 │ 25 │ 41

│ 10 │

│ 20

│ 20 │ 25 │ 41

│ 10 │

│ 25

│ 20 │ 25 │ 41

│ 10 │

│ 32

│ 20 │ 25 │ 44

│ 10 │

│ 40

│ 20 │ 25 │ 49

│ 10 │

│ 50

│ 20 │ 28 │ 55

│ 10 │

│ 63

│ 23 │ 31 │ 63

│ 11 │

│ 75

│ 25 │ 35 │ 70

│ 12 │

│ 90

│ 28 │ 40 │ 79

│ 13 │

│ 110

│ 32 │ 53 │ 82

│ 15 │

│ 125

│ 35 │ 58

│ 87

│ 16 │

│ 140

│ 38 │ 62 │ 92

│ 18 │

│ 160

│ 42 │ 68 │ 98

│ 20 │

│ 180

│ 46 │ 74 │ 105

│ 21 │

│

200

│ 50 │ 80 │ 112

│ 23 │

│ 225

│ 55 │ 88 │ 120

│ 26 │

│ 250

│ 73 │ 95 │ 129

│ 33 │

│ 280

│ 81 │

104 │ 139

│ 35 │

│ 315

│ 89 │ 115 │ 150

│ 39 │

│ 355

│ 99 │ 127 │ 164

│ 42 │

│ 400

│ 110 │ 140 │ 179

│ 47 │

│ 450

│ 122 │ 155 │ 195

│ 51 │

│ 500

│ 135 │ 170 │ 212

│ 56 │

│ 560

│ 147 │ 188 │ 235

│ 61 │

│ 630 │

161 │ 209 │ 255

│ 67 │

└────────────┴──────────────────┴──────────────────┴──────────┴───────────┘

Значения глубины

захода ![]() приведены для I- и U-регулировки.

приведены для I- и U-регулировки.

В дополнение к значениям,

приведенным в таблице 3, применяют следующие требования:

![]() ;

;

![]() ,

,

где ![]() - минимальная толщина стенки соответствующей

трубы.

- минимальная толщина стенки соответствующей

трубы.

Средний внутренний

диаметр раструбного конца детали в середине зоны сварки D должен быть не менее ![]() .

Предельные отклонения среднего внутреннего диаметра устанавливают в

конструкторской документации.

.

Предельные отклонения среднего внутреннего диаметра устанавливают в

конструкторской документации.

Овальность

раструбного конца детали на расстоянии не более ![]() у изготовителя должна быть не более

у изготовителя должна быть не более ![]() .

.

4.6.2. В случае

соединения без внутреннего упора или соединения с легко удаляемым упором

конструкция детали должна обеспечивать прохождение трубы сквозь деталь.

4.6.3. Толщина

стенки детали E должна быть больше или равна минимальной толщине стенки

соответствующей трубы ![]() в любой части детали, расположенной на

расстоянии не менее

в любой части детали, расположенной на

расстоянии не менее ![]() от торца, если деталь и труба изготовлены из

полиэтилена с одинаковым значением MRS. Если деталь и соответствующая труба

изготовлены из полиэтилена с различными значениями MRS, при выборе детали

соотношение между толщиной стенки детали E и номинальной толщиной стенки трубы

от торца, если деталь и труба изготовлены из

полиэтилена с одинаковым значением MRS. Если деталь и соответствующая труба

изготовлены из полиэтилена с различными значениями MRS, при выборе детали

соотношение между толщиной стенки детали E и номинальной толщиной стенки трубы ![]() должно соответствовать таблице 4.

должно соответствовать таблице 4.

┌────────────────────┬───────────────────────────────────────────┐

│ Материал │ Соотношение между толщиной стенки

детали │

├──────────┬─────────┤ E и номинальной толщиной стенки трубы e │

│ трубы

│ детали │ n

│

├──────────┼─────────┼───────────────────────────────────────────┤

│ ПЭ 80

│ ПЭ 100 │ E >= 0,8 e │

│ │ │ n │

├──────────┼─────────┼───────────────────────────────────────────┤

│ ПЭ 100

│ ПЭ 80 │ E >= e /0,8 │

│ │ │ n │

└──────────┴─────────┴───────────────────────────────────────────┘

4.7.

Размеры седловых деталей с закладными

электронагревателями

Отводной патрубок

т-образного седлового отвода и прямого седлового отвода должен иметь трубный конец или раструбный

конец с закладными электронагревателями, соответствующий настоящему стандарту.

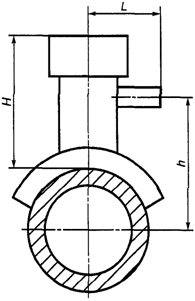

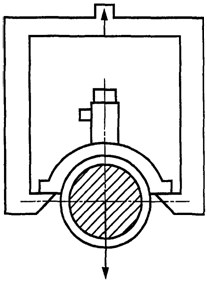

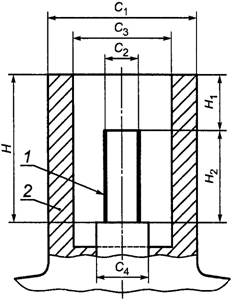

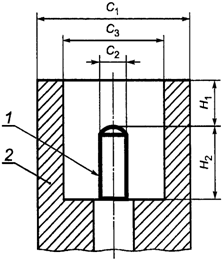

Изготовитель должен

устанавливать габаритные размеры седловых деталей в

конструкторской документации (рисунок 3).

h - высота бокового

отводного патрубка, т.е. расстояние

между осью трубы и

осью отводного патрубка;

L - длина вылета

бокового отводного патрубка,

то есть расстояние

между осью трубы и торцом

отводного патрубка;

H - высота (максимальная) седлового

отвода, то есть

расстояние от наружной поверхности

трубы до верхней

плоскости седлового отвода

Рисунок 3.

Размеры седловых деталей

с закладными

электронагревателями

4.8. Другие

размеры и размерные характеристики деталей, присущие каждому изготовителю,

такие как габаритные размеры или установочные размеры, должны соответствовать указанным в конструкторской документации изготовителя.

5.1.1.

Характеристики деталей должны соответствовать таблице 5.

┌────────────────┬───────────────────────────────────────┬────────────────┐

│ Наименование

│ Значение показателя для

деталей │Метод испытания │

│ показателя

│ из

полиэтилена │ │

│ ├───────────────────┬───────────────────┤ │

│ │ ПЭ 80 │ ПЭ 100

│ │

├────────────────┼───────────────────┴───────────────────┼────────────────┤

│ 1. Внешний вид │ Детали должны иметь

гладкие наружную

│ По 8.2

│

│ │и внутреннюю

поверхности. Допускаются │ │

│ │следы от формующего

инструмента, следы │

│

│ │механической обработки и

выступы от

│ │

│ │удаленных литников на присоединительных│ │

│ │поверхностях. │ │

│ │ Не допускаются

царапины, раковины, │ │

│ │пузыри, вздутия,

посторонние включения │

│

│ │и другие дефекты,

которые могут │ │

│ │привести к

несоответствию требованиям │ │

│ │настоящего стандарта. │ │

│ │ Цвет деталей - желтый,

оранжевый │ │

│ │или черный. │ │

│ │ Внешний вид поверхности

деталей должен│ │

│ │соответствовать

контрольному образцу │ │

│ │по Приложению Б

│ │

├────────────────┼───────────────────┬───────────────────┼────────────────┤

│ 2. Стойкость │ При начальном │ При начальном │ По ГОСТ 24157 │

│при

постоянном │напряжении 10,0 МПа│напряжении 12,4 МПа│и

8.5 настоящего│

│внутреннем

│ 100 │ 100 │стандарта │

│давлении

│ │ │ │

│при

20 °C, ч, │ │ │ │

│не

менее │ │ │ │

├────────────────┼───────────────────┼───────────────────┼────────────────┤

│

3. Стойкость │

При начальном │ При

начальном │ По ГОСТ 24157 │

│при

постоянном │напряжении 4,5 МПа

│напряжении 5,4 МПа │и 8.5 настоящего│

│внутреннем

│ 165 │ 165 │стандарта │

│давлении

│

│

│ │

│при

80 °C, ч, │ │ │ │

│не

менее │ │ │ │

├────────────────┼───────────────────┼───────────────────┼────────────────┤

│

4. Стойкость │

При начальном │ При

начальном │ По ГОСТ 24157 │

│при

постоянном │напряжении 4,0 МПа

│напряжении 5,0 МПа │и 8.5 настоящего│

│внутреннем

│ 1000 │ 1000 │стандарта │

│давлении

│

│

│ │

│при

80 °C, ч, │ │ │ │

│не

менее │ │ │ │

├────────────────┼───────────────────┴───────────────────┼────────────────┤

│

5. Стойкость к │ Пластический по всей поверхности │ По Приложению В│

│отрыву

седловых │отрыва. │ │

│отводов │ Допускаются

локальные участки хрупкого│

│

│с

закладными │разрушения │ │

│электро- │

│ │

│нагревателями, │

│ │

│тип

разрушения │

│ │

├────────────────┼───────────────────────────────────────┼────────────────┤

│

6. Стойкость │ Отсутствие

разрушения, сохранение

│ По Приложению Г│

│к

удару при │герметичности │ │

│0

°C седловых

│

│ │

│т-образных │

│ │

│отводов │ │ │

│с

закладными │

│ │

│электронагре-

│

│ │

│вателями

│

│ │

├────────────────┼───────────────────────────────────────┼────────────────┤

│ 7. Стойкость │ │

По Приложению Д│

│к

отрыву при

│

│ │

│сплющивании

│ │ │

│деталей

с

│

│ │

│раструбным │

│ │

│концом

с

│

│ │

│закладными │

│ │

│электронагрева- │

│ │

│телями:

│

│ │

│

а) тип │ Пластический по

всей длине шва │ │

│разрушения │

│ │

│

б) доля │ 33,3% │ │

│хрупкого │ │ │

│разрушения

по

│

│ │

│длине

шва, %, │

│ │

│не

более │ │ │

├────────────────┼───────────────────────────────────────┼────────────────┤

│

8. Термоста-

│ 20 │ По

8.6 │

│бильность при

│

│ │

│200

°C <*>, │

│ │

│мин,

не менее │

│ │

├────────────────┼───────────────────────────────────────┼────────────────┤

│

9. Электричес- │

│ По

ГОСТ 7229 │

│кое

сопротивле-

│

│и 8.7 настоящего│

│ние закладного

│

│стандарта │

│электронагрева- │

│ │

│теля

детали │

│ │

│<**>,

предельные│

│ │

│отклонения: │

│ │

│

наибольшее │ Номинальное значение плюс 10% │ │

│ │плюс 0,1 Ом │ │

│

наименьшее │ Номинальное

значение минус 10% │ │

├────────────────┼───────────────────────────────────────┼────────────────┤

│ 10. Стойкость │ Пластический │ По

Приложению Е│

│к

осевому │

│ │

│растяжению │

│ │

│сварного

шва │

│ │

│деталей

с

│

│ │

│трубным

концом │

│ │

│номинальной │

│ │

│толщиной

стенки │

│ │

│>=

5 мм │

│ │

│и

номинальным │ │ │

│наружным │

│ │

│диаметром │

│ │

│>=

90 мм, │

│ │

│тип

разрушения │

│ │

│по

сварному шву │

│ │

├────────────────┴───────────────────────────────────────┴────────────────┤

│

<*> Допускается проводить испытания при 210 °C. В случае разногласий│

│испытания

проводят при стандартной температуре 200 °C. │

│

<**> Номинальное значение

- по данным

изготовителя для│

│использованного

провода электронагревателя. Значение 0,1 Ом прибавлено к│

│наибольшему предельному отклонению, чтобы

учесть контактное│

│сопротивление,

которое может возникнуть при измерении. │

└─────────────────────────────────────────────────────────────────────────┘

5.2.1. Для

изготовления деталей используют марки полиэтилена, представляющие собой

композиции полиэтилена (3.2.1) минимальной длительной прочностью MRS 8 МПа (ПЭ

80) или MRS 10 МПа (ПЭ 100), свойства которых должны соответствовать Приложению

И.

5.2.2.

Классификация композиции полиэтилена по MRS должна быть установлена

изготовителем композиции в соответствии с ГОСТ ИСО 12162.

Не допускается

введение добавок на стадии производства деталей.

5.2.3.

Использование вторичного материала не допускается.

5.3.1.

Маркировку наносят непосредственно на деталь печатью или формованием в процессе

производства любым способом, обеспечивающим ее сохранность и разборчивость

после хранения, транспортирования и монтажа.

При нанесении

маркировки методом печати цвет маркировки должен отличаться от основного цвета

детали. Размер шрифта маркировки должен обеспечивать ее разборчивость без

применения увеличительных приборов.

Примечание.

Изготовитель не несет ответственности за маркировку, ставшую неразборчивой в

результате следующих действий при монтаже и эксплуатации: окрашивание, снятие

верхнего слоя, использование покрытия или применение моющих средств, за

исключением согласованных или установленных изготовителем.

Маркировка не

должна приводить к снижению прочностных характеристик деталей.

5.3.2.

Маркировка должна содержать:

- наименование

изготовителя и/или его товарный знак;

- условное

обозначение детали без ее наименования;

- дату изготовления

(месяц, год).

5.3.3.

Дополнительная маркировка

Дополнительную

информацию, относящуюся к условиям сварки, например, время сварки и охлаждения,

допускается наносить на ярлыке, прикрепляемом к детали или вкладываемом

отдельно.

5.3.4. Транспортная

маркировка - по ГОСТ 14192.

На каждую единицу

транспортной тары наносят маркировку, характеризующую продукцию:

- наименование

изготовителя и/или его товарный знак;

- юридический адрес

(местонахождение) изготовителя;

- условное

обозначение детали;

- номер партии;

- дату изготовления

(день и/или месяц, год);

- количество

деталей в упаковке.

Способы и средства

нанесения маркировки - по ГОСТ 14192.

5.4.1.

Детали упаковывают в индивидуальную и/или групповую тару.

В качестве

транспортной тары используют:

- мешки

полиэтиленовые по ГОСТ 17811, мешки бумажные по ГОСТ 2226 или мешки по ГОСТ

30090; горловину мешков прошивают или заваривают, допускается при отправках

автомобильным транспортом горловину мешков завязывать;

- контейнеры мягкие

(полипропиленовые) по нормативным документам;

- ящики из картона

по ГОСТ 13841;

- ящики деревянные

по ГОСТ 2991, ГОСТ 10198, ГОСТ 5959.

Детали с закладными

электронагревателями должны быть упакованы в индивидуальную тару: полимерные

мешки, исключающие попадание влаги. Горловину мешков заваривают.

Допускается

использование другой тары по прочности не ниже указанной.

5.4.2. Детали,

предназначенные для транспортирования в районы Крайнего Севера и приравненные к

ним местности, упаковывают по ГОСТ 15846 в ящики дощатые плотные типов III-1,

III-2 и решетчатые типа VI-2 по ГОСТ 2991, типов II-2, II-3 по ГОСТ 10198.

5.4.3. При

транспортировании мелкими отправками железнодорожным транспортом детали

упаковывают в ящики по 5.4.2.

5.4.4.

Допускается крупногабаритные детали с трубным концом не упаковывать.

6. Требования безопасности и охраны окружающей среды

6.1. Детали из

полиэтилена относят к 4-му классу опасности по ГОСТ 12.1.007. Детали из

полиэтилена относят к группе "горючие" по ГОСТ 12.1.044, температура

воспламенения - около 365 °C.

6.2. В условиях

хранения и эксплуатации детали из полиэтилена не выделяют в окружающую среду

токсичных веществ и не оказывают при непосредственном контакте вредного

действия на организм человека, работа с ними не требует применения специальных

средств индивидуальной защиты.

Безопасность

технологического процесса при производстве деталей должна соответствовать ГОСТ

12.3.030.

Предельно

допустимые концентрации продуктов термоокислительной

деструкции в производственных помещениях, в воздухе рабочей зоны и класс

опасности приведены в таблице 6.

Таблица 6

┌─────────────────────┬──────────────────┬─────────────┬──────────────────┐

│Наименование

продукта│ Предельно │

Класс │ Действие │

│ │ допустимая │опасности по │ на организм │

│ │концентрация

(ПДК)│ГОСТ 12.1.007│ │

│ │в воздухе рабочей │

│ │

│ │зоны по [1],

мг/м3│ │ │

├─────────────────────┼──────────────────┼─────────────┼──────────────────┤

│

Формальдегид │ 0,5 │ 2

│ Выраженное │

│ │ │ │раздражающее, │

│ │ │ │сенсибилизирующее │

├─────────────────────┼──────────────────┼─────────────┼──────────────────┤

│

Ацетальдегид │ 5 │ 3

│ Общее токсическое│

├─────────────────────┼──────────────────┼─────────────┼──────────────────┤

│

Углерода оксид │ 20 │ 4

│ Общее токсическое│

├─────────────────────┼──────────────────┼─────────────┼──────────────────┤

│

Органические кислоты│ 5 │ 3

│ Общее токсическое│

│(в пересчете │ │ │ │

│на

уксусную кислоту) │

│ │ │

├─────────────────────┼──────────────────┼─────────────┼──────────────────┤

│

Аэрозоль полиэтилена│ 10 │ 4

│ Общее токсическое│

└─────────────────────┴──────────────────┴─────────────┴──────────────────┘

6.3. Тушение

горящих деталей проводят огнетушащими составами (средствами), двуокисью

углерода, пеной, огнетушащими порошками, распыленной водой со смачивателями,

кошмой. Тушить пожар необходимо в промышленных фильтрующих противогазах марки В по ГОСТ 12.4.121 и защитных костюмах по нормативным

документам.

6.4. При

сварке деталей в используемом оборудовании должна быть предусмотрена

соответствующая электрозащита, зависящая от применяемого напряжения и силы

тока, а также характеристик источника питания.

При напряжении

более 25 В необходимо исключить прямой контакт

работающего с токоведущими частями оборудования (под напряжением) в процессе

сварки.

6.5. Для

предотвращения загрязнения атмосферы в процессе производства деталей необходимо

выполнять требования ГОСТ 17.2.3.02.

Детали стойки к

деструкции в атмосферных условиях. Твердые отходы деталей возвращают на

переработку в изделия, допускающие использование вторичного сырья, или

обезвреживают в соответствии с санитарными правилами, предусматривающими порядок

накопления, транспортирования, обезвреживания и захоронения промышленных

отходов.

Применительно к

использованию, транспортированию и хранению деталей из полиэтилена специальные

требования к охране окружающей среды не предъявляются.

7.1. Детали

принимают партиями. Партией считают количество деталей одной конструкции и

размеров, предъявляемых одновременно к сдаче и сопровождаемых одним документом

о качестве. Размер партии должен быть, шт., не более:

1000 - для деталей

диаметром 90 мм и менее;

500 - для деталей

диаметром от 110 до 225 мм;

200 - для деталей

диаметром от 315 до 500 мм;

100 - для деталей

диаметром более 500 мм.

7.2.

Документ о качестве должен содержать:

- наименование

изготовителя и/или его товарный знак;

- место нахождения

и юридический адрес изготовителя;

- условное

обозначение детали;

- дату выдачи

документа о качестве;

- номер партии;

- дату изготовления

(день и/или месяц, год);

- размер партии;

- марку сырья;

- условия и сроки

хранения;

- результаты

испытаний и/или подтверждение о соответствии партии деталей требованиям

настоящего стандарта.

7.3. Для

определения соответствия качества деталей требованиям настоящего стандарта

проводят приемосдаточные, проводимые на каждой партии, и периодические

испытания.

Отбор проб от

партии проводят методом случайной выборки. Допускается проводить отбор проб равномерно

в течение производства.

Для проведения

испытаний деталей (кроме приемосдаточных) выбирают по одному типовому

представителю из каждой группы деталей по номинальному наружному диаметру:

группа 1 - 75 мм и менее; группа 2 - от 90 до 200 мм; группа 3 - от 225 до 315

мм; группа 4 - 355 мм и более. Результаты испытаний распространяются на всю

группу диаметров с любым стандартным размерным отношением SDR.

Частота контроля и

объем выборки указаны в таблице 7.

Таблица 7

┌────────────────────────────┬───────────────────────────┬────────────────┐

│ Наименование показателя │

Частота контроля │

Объем выборки │

├────────────────────────────┼───────────────────────────┼────────────────┤

│

1. Внешний вид

│ На каждой партии

│На каждой детали│

├────────────────────────────┼───────────────────────────┼────────────────┤

│

2. Геометрические размеры

│ На каждой партии

│ 5%, но не менее│

│по

настоящему стандарту │ │10 шт. │

│и

конструкторской │ │ │

│документации

изготовителя │ │ │

├────────────────────────────┼───────────────────────────┼────────────────┤

│ 3. Стойкость при постоянном│ 1 раз в 6

мес на одном │ 3 шт. │

│внутреннем

давлении

│диаметре от каждой группы, │ │

│(20

°C - 100 ч) │при этом

каждый диаметр │ │

│ │контролируют

не реже │ │

│ │одного раза

в 3 года │ │

├────────────────────────────┼───────────────────────────┼────────────────┤

│

4. Стойкость при постоянном│ 1 раз в 12 мес на одном

│ 3 шт. │

│внутреннем

давлении

│диаметре от каждой группы, │ │

│(80

°C - 165 ч) │при этом

каждый диаметр │ │

│ │контролируют

не реже │ │

│ │одного раза

в 3 года │ │

├────────────────────────────┼───────────────────────────┼────────────────┤

│

5. Стойкость при постоянном│ 1 раз в 12 мес на одном

│ 3 шт. │

│внутреннем

давлении

│диаметре от каждой группы, │ │

│(80

°C - 1000 ч) │при этом

каждый диаметр │ │

│ │контролируют

не реже │ │

│ │одного раза

в 3 года │ │

├────────────────────────────┼───────────────────────────┼────────────────┤

│ 6. Стойкость к отрыву │ 1 раз в 6 мес на одном

│ 2 шт. │

│седловых отводов

│диаметре от каждой группы, │ │

│с

закладными │при этом

каждый диаметр │ │

│электронагревателями │контролируют не реже │ │

│ │одного раза

в 3 года │ │

├────────────────────────────┼───────────────────────────┼────────────────┤

│

7. Стойкость к удару │ 1 раз

в 12 мес на одном │ 1 шт. │

│седловых т-образных отводов │диаметре

от каждой группы, │

│

│с

закладными │при этом

каждый диаметр │ │

│электронагревателями │контролируют не реже │ │

│ │одного раза

в 3 года │ │

├────────────────────────────┼───────────────────────────┼────────────────┤

│

8. Стойкость к отрыву │ 1 раз

в 6 мес на одном │ 2 шт. │

│при

сплющивании раструбных

│диаметре от каждой группы, │ │

│деталей

с закладными │при этом

каждый диаметр │ │

│электронагревателями │контролируют не реже │ │

│ │одного раза

в 3 года │ │

├────────────────────────────┼───────────────────────────┼────────────────┤

│ 9. Термостабильность │ 1 раз в 12 мес на одном

│ 2 шт. │

│при

200 °C │диаметре

от каждой группы, │

│

│ │при этом

каждый диаметр │ │

│ │контролируют

не реже │ │

│ │одного раза

в 2 года │ │

├────────────────────────────┼───────────────────────────┼────────────────┤

│

10. Электрическое

│ На каждой партии

│ На каждой │

│сопротивление

закладного

│

│детали │

│электронагревателя

детали │ │ │

├────────────────────────────┼───────────────────────────┼────────────────┤

│ 11. Стойкость к осевому │ Проводится только │ 1 шт. │

│растяжению

сварного шва │изготовителем при

изменении│ │

│деталей

с трубным концом │марки

полиэтилена на одном │

│

│ │диаметре от каждой группы

│ │

│ │деталей │ │

├────────────────────────────┴───────────────────────────┴────────────────┤

│ Примечания. 1. Испытания по показателям 3

- 6,

9, 11 проводят

на│

│каждой

марке сырья. │

│ 2. Показатель 11 является факультативным до

01.07.2013. │

└─────────────────────────────────────────────────────────────────────────┘

7.4. При получении

неудовлетворительных результатов приемосдаточных испытаний хотя бы по одному

показателю по нему проводят повторные испытания на удвоенной выборке. При

получении неудовлетворительных результатов повторных приемосдаточных испытаний

партию деталей бракуют.

7.5. При получении

неудовлетворительных результатов периодических испытаний хотя бы по одному

показателю по нему проводят повторные испытания на удвоенной выборке. При

получении неудовлетворительных результатов повторных периодических испытаний их

переводят в категорию приемосдаточных испытаний до получения положительных результатов

по данному показателю.

8.1. Испытания

проводят не ранее чем через 15 ч после изготовления деталей.

Внешний вид

поверхности детали определяют визуально без применения увеличительных приборов

сравнением детали с контрольным образцом в соответствии с Приложением Б.

8.3. Размеры

деталей определяют в соответствии с ГОСТ Р ИСО 3126

при температуре (23 +/- 5) °C, при этом толщины стенок измеряют на расстоянии

от торца, установленном изготовителем в зависимости от размеров детали.

8.4. Для проведения

испытаний по показателям 2 - 7, 10 таблицы 5 детали сваривают с трубами по ГОСТ

Р 50838, соответствующими деталям по MRS и SDR, по

режимам, установленным изготовителем деталей.

8.5.

Определение стойкости при постоянном внутреннем давлении проводят по ГОСТ

24157, среда испытания - "вода в воде".

Испытательное

давление P, МПа, вычисляют по формуле

![]() , (3)

, (3)

где ![]() - начальное напряжение по таблице 5, МПа;

- начальное напряжение по таблице 5, МПа;

SDR - стандартное

размерное отношение детали.

Свободная длина

приваренных отрезков труб должна быть не менее номинального

наружного диаметра, но не менее 150 мм.

Допускается

изготовлять образец в виде гирлянды, включающей несколько деталей.

При испытании

используют заглушки типа a.

8.6.

Определение термостабильности

8.6.1. Аппаратура

Дифференциальный

термический анализатор или дифференциальный сканирующий калориметр,

поддерживающий температуру испытания с погрешностью +/- 0,5 °C.

Весы лабораторные I

класса точности по ГОСТ 24104 или другие, соответствующие указанным.

Баллон по ГОСТ 949

с азотом по ГОСТ 9293 и с кислородом по ГОСТ 5583, которые

можно включать попеременно.

8.6.2. Подготовка к

испытанию

От детали (или от

гранул) отрезают образец массой (15 +/- 0,5) мг. Количество образцов - не менее

двух.

8.6.3. Проведение

испытания

В камеру

термического анализатора помещают открытую алюминиевую чашку с образцом и пустую алюминиевую эталонную чашку. При работе со

сканирующим калориметром измерительную ячейку закрывают крышкой с отверстием.

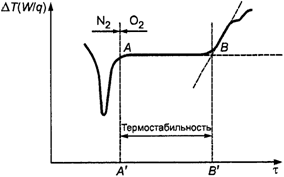

Через камеру прибора пропускают азот со скоростью 50 мл/мин +/- 10%. Камеру

прибора нагревают до температуры (200 +/- 0,5) °C со скоростью 20 °C/мин. Затем

включают запись термограммы, на которой строится график зависимости разности

температур ![]() от времени

от времени ![]() или теплового потока W/q от времени

или теплового потока W/q от времени ![]() (рисунок 4). По истечении пяти минут камеру

прибора переключают на подачу кислорода и отмечают эту точку на термограмме

(точка A). Запись термограммы продолжают до достижения максимума экзотермой окисления, затем прибор отключают.

(рисунок 4). По истечении пяти минут камеру

прибора переключают на подачу кислорода и отмечают эту точку на термограмме

(точка A). Запись термограммы продолжают до достижения максимума экзотермой окисления, затем прибор отключают.

Рисунок 4. Типичная

кривая окислительной

термостабильности полиэтилена

8.6.4. Обработка

результатов

К полученной кривой

проводят касательную к экзотерме в точке ее

максимального наклона до пересечения с продолжением горизонтальной прямой

(точка B) и проецируют точки A и B на ось абсцисс.

За термостабильность принимают среднеарифметическое значение

времени в минутах, прошедшее от точки A' до точки B' на двух образцах.

8.7.

Электрическое сопротивление закладного электронагревателя детали определяют по

ГОСТ 7229 при температуре (23 +/- 5) °C омметром. Предельные отклонения от

номинального значения, заданного изготовителем, должны соответствовать

указанным в таблице 5.

Примечание. В

Приложении Ж показаны примеры типовых контактных

узлов.

9.

Транспортирование и хранение

9.1. Детали

транспортируют любым видом транспорта в соответствии с правилами перевозки

грузов и техническими условиями размещения и крепления грузов, действующими на

данном виде транспорта, а также ГОСТ 22235 - на железнодорожном виде

транспорта.

Подготовку деталей

к транспортированию и хранению проводят в соответствии с требованиями ГОСТ

26653. Транспортирование следует проводить с максимальным использованием

вместимости транспортного средства.

При железнодорожных

перевозках детали транспортируют в крытых вагонах в пакетах по ГОСТ 26663

(сформированных из ящиков или мешков) или в универсальных контейнерах без

пакетирования.

Детали, перевозимые

автомобильным транспортом, в том числе самовывозом, транспортируют без

пакетирования в транспортной таре по 5.4.1 или 5.4.4.

Детали

транспортируют в районы Крайнего Севера и приравненные к ним местности по ГОСТ

15846.

9.2. Детали хранят

по ГОСТ 15150, раздел 10, в условиях 5 (навесы в макроклиматических районах с

умеренным и холодным климатом) и должны быть защищены от воздействия прямых

солнечных лучей. При хранении в отапливаемых помещениях детали хранят на

расстоянии не менее 1 м от нагревательных приборов.

Допускается

хранение деталей в условиях 8 (открытые площадки в макроклиматических районах с

умеренным и холодным климатом) сроком не более 6 мес, при этом электросварные детали должны быть

защищены от попадания влаги.

9.3. Условия

транспортирования и хранения деталей должны исключать возможность их механического

повреждения, деформации, загрязнения.

10.

Гарантии изготовителя

10.1. Изготовитель

гарантирует соответствие деталей требованиям настоящего стандарта при

соблюдении условий транспортирования и хранения.

10.2. Гарантийный

срок - 5 лет со дня изготовления.

Приложение А

(справочное)

ПРИ РАЗЛИЧНЫХ

РАБОЧИХ ТЕМПЕРАТУРАХ ГАЗА

А.1. Коэффициент

снижения давления ![]() - это коэффициент, учитывающий влияние

температуры газа при расчете максимального рабочего давления.

- это коэффициент, учитывающий влияние

температуры газа при расчете максимального рабочего давления.

В таблице А.1

приведены коэффициенты снижения максимального рабочего давления для различных

рабочих температур.

Таблица А.1

┌────────────────────────┬───────────────────────────────────────┐

│Рабочая

температура, °C │ Коэффициент

снижения давления C │

│ │ t │

├────────────────────────┼───────────────────────────────────────┤

│ 20

│ 1,0 │

├────────────────────────┼───────────────────────────────────────┤

│ 30 │ 1,1 │

├────────────────────────┼───────────────────────────────────────┤

│ 40 │ 1,3 │

└────────────────────────┴───────────────────────────────────────┘

Для промежуточных

значений рабочих температур допускается линейная экстраполяция значений

коэффициента ![]() .

.

Приложение Б

(обязательное)

ПОРЯДОК

ОФОРМЛЕНИЯ И УТВЕРЖДЕНИЯ

КОНТРОЛЬНЫХ

ОБРАЗЦОВ ВНЕШНЕГО ВИДА

Б.1. Контрольный

образец представляет собой деталь с нанесенной на поверхность маркировкой,

отобранную от серийной партии деталей, изготовленной в соответствии с

требованиями настоящего стандарта.

Б.2. Контрольные

образцы оформляют на один типовой представитель от каждой группы деталей по

номинальному наружному диаметру для каждой конструкции и распространяют на

детали всех стандартных размерных отношений SDR группы.

Б.3. Каждый

контрольный образец снабжают опломбированным ярлыком, в котором указывают:

- условное

обозначение детали;

- наименование

изготовителя;

- гриф утверждения

контрольного образца руководителем предприятия-изготовителя, подтвержденный

круглой печатью с указанием даты утверждения;

- гриф согласования

с любой испытательной лабораторией (центром), аккредитованной в области

испытаний труб и соединительных деталей из пластмасс.

Б.4. При внесении

изменений в таблицу 5, показатель 1, настоящего стандарта образцы подлежат переутверждению.

Б.5. Контрольные

образцы следует хранить у изготовителя.

Приложение В

(обязательное)

ОПРЕДЕЛЕНИЕ

СТОЙКОСТИ К ОТРЫВУ СЕДЛОВЫХ ОТВОДОВ

С ЗАКЛАДНЫМИ

ЭЛЕКТРОНАГРЕВАТЕЛЯМИ

В.1. Сущность

метода

Седловой отвод,

сваренный с полиэтиленовой трубой, подвергают испытанию на отрыв от трубы при

растяжении и определяют характер разрушения.

Испытание проводят

при температуре (23 +/- 2) °C.

В.2. Аппаратура

Машина для

испытаний на растяжение, обеспечивающая постоянную скорость раздвижения зажимов

(25 +/- 2) мм/мин.

Зажимное

устройство, соответствующее рисунку В.1.

Рисунок

В.1. Схема испытания седлового отвода

на отрыв при

растяжении

В.3. Подготовка к

испытанию

Испытуемый образец

представляет собой сварное соединение седлового

отвода с закладными электронагревателями с полиэтиленовой трубой длиной, равной

его длине. Сварку образцов проводят по инструкции изготовителя.

Испытанию

подвергают 2 образца.

Перед испытанием

каждый испытуемый образец кондиционируют не менее 2 ч в стандартной атмосфере

23 по ГОСТ 12423, при этом испытание проводят не ранее чем через 24 ч после

окончания сварки соединения, включая время кондиционирования. Внутрь

полиэтиленовой трубы испытуемого образца для передачи усилия вводят

металлический сердечник, наружный диаметр которого составляет около 97% ее

внутреннего диаметра. Перед закреплением испытуемого образца в испытательной

машине, при необходимости, укорачивают горловину и отводной патрубок седлового отвода до соответствующего размера.

Испытуемый образец

закрепляют в зажимное устройство (рисунок В.1), устанавливают в испытательную

машину и нагружают со скоростью (25 +/- 2) мм/мин до полного отрыва корпуса седлового отвода от полиэтиленовой трубы или деформации

деталей узла соединения и снижения испытательной нагрузки до нуля. Затем

определяют тип разрушения - хрупкий или пластический.

Примечание. Хрупкое

разрушение - в зоне разрушения не обнаруживается деформация текучести, видимая

без увеличительных приборов. Пластическое разрушение - в зоне разрушения имеет

место деформация текучести, видимая без увеличительных приборов.

В.5. Обработка

результатов

Результат испытания

считают положительным, если:

- отсутствует

разрушение сварного шва;

- тип разрушения -

пластический по всей поверхности отрыва, допускаются локальные участки хрупкого

разрушения.

За отрицательный

результат принимают хрупкое разрушение по всей поверхности отрыва.

Приложение

Г

(обязательное)

ОПРЕДЕЛЕНИЕ

СТОЙКОСТИ К УДАРУ СЕДЛОВЫХ Т-ОБРАЗНЫХ ОТВОДОВ

С ЗАКЛАДНЫМИ

ЭЛЕКТРОНАГРЕВАТЕЛЯМИ

(Настоящее

приложение заменяет ссылку

на международный

стандарт ИСО 13957 [3],

не принятый в качестве национального)

Г.1. Сущность метода

Метод заключается в

нанесении удара грузом, падающим с постоянной высоты, по крышке седлового т-образного отвода с закладными

электронагревателями, приваренного к трубе. Испытание проводят при температуре

(0 +/- 2) °C.

После нанесения

двух ударов по противоположным сторонам крышки седловой

отвод осматривают на наличие разрушения и проверяют герметичность (воздухом).

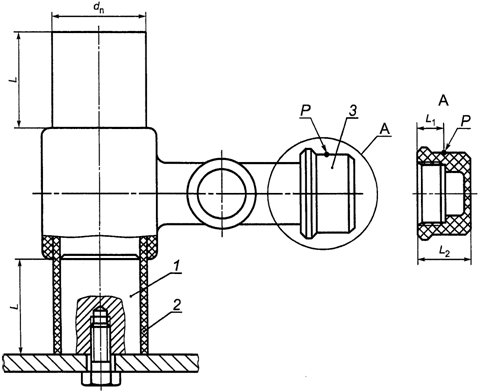

Г.2. Аппаратура

Вертикальный копер,

направляющие которого позволяют бойку падать вертикально и свободно со

скоростью в момент удара по отводу не менее чем 95% от

заданной. Боек (цилиндрической формы) со сферическим наконечником диаметром 50

мм, масса бойка - (2500 +/- 20) г.

Держатель образца,

представляющий собой жестко закрепленный стальной сердечник, способный

удерживать испытуемый образец в положении, показанном на рисунке Г.1, не

допускающем вращения образца в течение испытания.

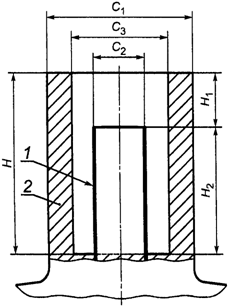

1 - стальной

сердечник; 2 - труба; 3 - крышка седлового

отвода; ![]() ; P -

место нанесения удара

; P -

место нанесения удара

Рисунок

Г.1. Образец испытуемого соединения

Г.3. Подготовка к

испытанию

Г.3.1. Испытуемый

образец представляет собой сварное соединение седлового

т-образного отвода с закладными электронагревателями с полиэтиленовой трубой с

длиной свободных концов L, приблизительно равной номинальному диаметру трубы ![]() .

Сварку образцов проводят по инструкции изготовителя.

.

Сварку образцов проводят по инструкции изготовителя.

Испытания на удар

проводят не менее чем через 24 ч после сварки испытуемого образца.

Г.3.2. Перед

испытанием на удар образцы кондиционируют при температуре (0 +/- 2) °C в

течение не менее 4 ч в воздушной среде или не менее 2 ч в жидкой среде.

Г.4. Проведение

испытания

Г.4.1.

Испытания (по Г.4.2 - Г.4.4) проводят в течение не более 30 с после извлечения

испытуемого образца из кондиционируемой среды. Если это время превышается,

испытуемый образец подвергают повторному кондиционированию в течение не менее 5

мин, если он находился вне кондиционируемой среды не более 3 мин.

Г.4.2.

Устанавливают испытуемый образец на стальной сердечник соответствующего

размера, как показано на рисунке Г.1.

Г.4.3. Наносят удар

бойком по крышке с высоты (2000 +/- 10) мм вдоль оси параллельной оси трубы, к

которой приварен седловой отвод. Точка удара P должна

быть расположена, по возможности, на цилиндрической части крышки в ее середине.

Г.4.4.

Поворачивают образец, чтобы нанести удар по противоположной части крышки.

Г.4.5. Повторяют

операцию по Г.4.1 - Г.4.3 при тех же условиях.

Г.4.6. Образец

осматривают без применения увеличительных приборов и отмечают наличие трещин

или разрушений.

Г.4.7. После

испытания на удар образцы подвергают испытанию на герметичность при давлении

воздуха ![]() МПа (25 мбар) и

температуре воды (23 +/- 2) °C.

МПа (25 мбар) и

температуре воды (23 +/- 2) °C.

Установка для

испытания на герметичность состоит из источника давления, запорного вентиля,

манометра, ванны с водой.

Испытуемый образец

подсоединяют к источнику давления, погружают в ванну с водой, подают

испытательное давление воздуха от источника давления через запорный вентиль,

перекрывают его в момент достижения испытательного давления, выдерживают в

течение не менее 15 мин.

Нарушение

герметичности определяют по падению давления или по пузырькам газа, выходящим

из испытуемого образца.

Г.5. Обработка

результатов

За результат

испытания принимают отсутствие трещин и разрушения при испытании на удар и

сохранение герметичности после испытания на удар.

Приложение Д

(обязательное)

ОПРЕДЕЛЕНИЕ

СТОЙКОСТИ К ОТРЫВУ ПРИ СПЛЮЩИВАНИИ ДЕТАЛЕЙ

С РАСТРУБНЫМ КОНЦОМ

С ЗАКЛАДНЫМИ ЭЛЕКТРОНАГРЕВАТЕЛЯМИ

(Настоящее

приложение заменяет ссылку

на международный

стандарт ИСО 13955 [4],

не принятый в качестве национального стандарта)

Д.1. Сущность

метода

Образец в виде

сектора раструбной детали, предварительно сваренной с трубой, и разрезанный

вдоль оси, подвергают испытанию на сплющивание между плитами. Определяют тип

разрушения и процент отрыва (в виде хрупкого разрушения).

Испытание проводят

при температуре (23 +/- 2) °C.

Д.2. Аппаратура

Испытательная

машина, снабженная плитами, обеспечивающая постоянную скорость сжатия (100 +/-

10) мм/мин.

Д.3. Подготовка к

испытанию

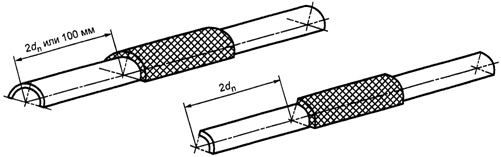

Д.3.1. Образец

представляет собой сектор, вырезанный вдоль оси из сварного соединения детали с

двумя отрезками труб, форма и размеры которого должны соответствовать таблице

Д.1 и рисунку Д.1. Испытанию подвергают 2 образца.

Таблица Д.1

┌────────────────────────────┬────────┬───────┬───────────────────────────┐

│Номинальный

диаметр трубы d │ Число │

Угол │ Минимальная длина трубы │

│ n│секторов│ │

с каждой стороны детали │

├────────────────────────────┼────────┼───────┼───────────────────────────┤

│ 16 <= d < 90

│ 2 │ 180° │

2d или 100 мм │

│ n │ │ │ n │

├────────────────────────────┼────────┼───────┼───────────────────────────┤

│ 90 <= d <= 630

│ 4 │

90° │ 2d , но не более 500 мм │

│ n │ │ │ n │

└────────────────────────────┴────────┴───────┴───────────────────────────┘

Рисунок

Д.1. Подготовка испытуемых образцов

Д.3.2. Перед

испытанием испытуемые образцы кондиционируют не менее 2 ч в стандартной

атмосфере 23 по ГОСТ 12423, при этом испытание проводят не ранее чем через 24 ч

после окончания сварки соединения, включая время кондиционирования.

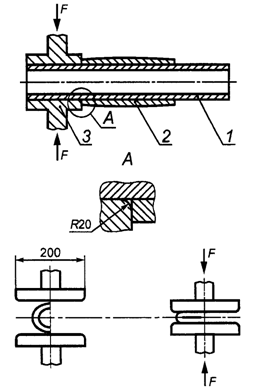

Д.4. Проведение

испытания

Д.4.1. Испытуемый

образец устанавливают между плитами, как показано на рисунке Д.2, и

осуществляют сближение плит со скоростью (100 +/- 10) мм/мин до тех пор, пока

расстояние между ними не сократится до удвоенной толщины стенки трубы,

вследствие ее полного сплющивания.

1 - труба; 2 -

деталь; 3 - плита

Рисунок

Д.2. Расположение образцов между плитами

испытательной

машины

Д.4.2. После снятия

нагрузки образец визуально осматривают, определяя тип разрушения - хрупкий или

пластический (В.4) - и место разрушения, например по трубе, по детали, между

витками или по границе раздела. При наличии отрыва измеряют штангенциркулем по

ГОСТ 166 расстояние между первым и последним витками закладного

электронагревателя в зоне сварки, которое принимают за длину шва l и длину

хрупкого разрушения сварного шва y. Для удобства измерения допускается

дополнительное разрезание образца любым режущим инструментом в продольном и

поперечном направлениях.

Д.4.3. Стойкость к

отрыву при сплющивании ![]() , %,

вычисляют по формуле

, %,

вычисляют по формуле

![]() ,

(Д.1)

,

(Д.1)

где y - длина

хрупкого отрыва сварного шва, мм;

l - длина сварного

шва - расстояние между первым и последним витками закладного электронагревателя,

мм.

Д.5. Обработка

результатов

Результат испытания

считают положительным, если:

- отсутствует

разрушение сварного шва;

- тип разрушения -

пластический по всей поверхности;

- длина хрупкого

отрыва составляет <= 33,3%.

Приложение Е

(обязательное)

СТОЙКОСТЬ К

ОСЕВОМУ РАСТЯЖЕНИЮ СВАРНОГО ШВА

ПРИ СТЫКОВОЙ СВАРКЕ

ДЕТАЛЕЙ С ТРУБНЫМ КОНЦОМ

(Настоящее

приложение заменяет ссылку

на международный

стандарт ИСО 13953 [2],

не принятый в качестве национального)

Е.1. Сущность

метода

Испытуемый образец,

изготовленный методом механической обработки из соединения, полученного сваркой

встык элементов трубопровода, подвергают испытанию на растяжение при постоянной

скорости.

Е.2. Аппаратура

Е.2.1. Машина для

испытаний на растяжение, обеспечивающая постоянную скорость раздвижения зажимов

(5 +/- 1) мм/мин, отвечающая требованиям ГОСТ 11262.

Е.2.2. Зажимное

устройство, оснащенное зажимом со штифтом, соответствующим отверстию для

закрепления испытуемого образца.

Е.2.3. Средства

измерений ширины и толщины испытуемого образца с погрешностью 0,05 мм.

Е.3. Подготовка к

испытанию

Е.3.1. Деталь с

трубным концом сваривают с полиэтиленовой трубой в соответствии с инструкцией

изготовителя.

Е.3.2. Для

изготовления испытуемого образца из сварного соединения вырезают полосы в

продольном направлении, из которых механической обработкой по ГОСТ 26277

изготовляют испытуемые образцы размерами, соответствующими:

а) типу 2 по ГОСТ

11262 - для труб толщиной стенки e <= 10 мм;

б) таблице Е.1 и

рисунку Е.1 - для труб толщиной стенки e < 25 мм (тип B);

в) таблице Е.1 и

рисунку Е.2 - для труб толщиной стенки e >= 25 мм (тип C).

Таблица Е.1

Размеры образцов

типов B и C

В миллиметрах

┌────────────────────────────┬─────────────────────────────┬──────────────┐

│ Размеры │ Образец типа B │Образец типа C│

│

├──────────────┬──────────────┤ │

│ │

d <= 160 │

d > 160 │ │

│ │ n

│ n │ │

├────────────────────────────┼──────────────┼──────────────┼──────────────┤

│Общая

длина A, не менее │ 180

│ 180 │ 250

│

├────────────────────────────┼──────────────┼──────────────┼──────────────┤

│Ширина

головки B │ 60 +/- 3

│ 80 +/- 3 │

100 +/- 3 │

├────────────────────────────┼──────────────┼──────────────┼──────────────┤

│Длина

рабочей части C │ -

│ - │

25 +/- 1 │

├────────────────────────────┼──────────────┼──────────────┼──────────────┤

│Ширина

рабочей части D │ 25 +/- 1

│ 25 +/- 1 │

25 +/- 1 │

├────────────────────────────┼──────────────┼──────────────┼──────────────┤

│Радиус

E │ 5 +/- 0,5

│ 10 +/- 0,5 │

25 +/- 1 │

├────────────────────────────┼──────────────┼──────────────┼──────────────┤

│Начальная

длина между │ 90 +/- 5

│ 90 +/- 5 │

165 +/- 5 │

│зажимами

G │ │ │ │

├────────────────────────────┼──────────────┼──────────────┼──────────────┤

│Толщина

H │Полная толщина│Полная толщина│Полная

толщина│

│ │ стенки

│ стенки │

стенки │

├────────────────────────────┼──────────────┼──────────────┼──────────────┤

│Диаметр

отверстий для │ 20 +/- 5

│ 20 +/- 5 │

30 +/- 5 │

│штифтов

I │ │ │ │

└────────────────────────────┴──────────────┴──────────────┴──────────────┘

Рисунок

Е.1. Испытуемый образец типа B (для e < 25 мм)

Рисунок

Е.2. Испытуемый образец типа C (для e >= 25 мм)

Шов сварного

соединения должен быть расположен в центре поперечного сечения рабочей части

образца.

Е.3.3. Количество

испытуемых образцов, изготовляемых из одного сварного соединения, зависит от

номинального наружного диаметра ![]() трубы, как указано в таблице Е.2. Один

испытуемый образец отбирают от места наибольшего смещения сварного шва, другие

образцы - равномерно распределяют по окружности соединения.

трубы, как указано в таблице Е.2. Один

испытуемый образец отбирают от места наибольшего смещения сварного шва, другие

образцы - равномерно распределяют по окружности соединения.

Таблица Е.2

Количество

испытуемых образцов

┌─────────────────────────────────────┬───────────────────────────────────┐

│ Номинальный наружный диаметр │

Количество испытуемых образцов

│

├─────────────────────────────────────┼───────────────────────────────────┤

│ d

< 110

│ 2 │

│ n │ │

├─────────────────────────────────────┼───────────────────────────────────┤

│ 110 <= d < 180 │ 4 │

│ n │ │

├─────────────────────────────────────┼───────────────────────────────────┤

│ 180 <= d < 315 │ 6 │

│ n │ │

├─────────────────────────────────────┼───────────────────────────────────┤

│ 315 <= d │ 7 │

│ n │ │

└─────────────────────────────────────┴───────────────────────────────────┘

Е.3.4. Перед

испытанием каждый испытуемый образец кондиционируют не менее 6 ч в стандартной

атмосфере 23 по ГОСТ 12423, при этом испытание проводят не ранее чем через 24 ч

после окончания сварки соединения, включая время кондиционирования.

Е.4. Проведение

испытания

Е.4.1. Испытуемый

образец закрепляют в зажимы испытательной машины так, чтобы направление

приложения нагрузки было перпендикулярно к сварному шву, и растягивают со

скоростью (5 +/- 1) мм/мин до момента разрушения.

Е.4.2. Определяют

тип разрушения - хрупкий или пластический (В.4).

Е.5. Обработка

результатов

Результат испытания

считают положительным, если:

- отсутствует

разрушение сварного шва;