Утвержден и введен в

действие

Приказом Ростехрегулирования

от 29 ноября 2007

г. N 336-ст

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

МЕТАЛЛЫ И СПЛАВЫ

ИЗМЕРЕНИЕ ТВЕРДОСТИ ПО ВИККЕРСУ

ЧАСТЬ 1

МЕТОД ИЗМЕРЕНИЯ

Metals

and alloys. Vickers hardness test.

Part

1. Test method

ISO 6507-1:2005

Metallic materials - Vickers

hardness test -

Part 1: Test method

(IDT)

ГОСТ Р ИСО 6507-1-2007

Группа Т62.2

ОКС 17.020

ОКСТУ 0008

Дата введения

1 августа 2008 года

Предисловие

Цели и принципы

стандартизации в Российской Федерации установлены Федеральным законом от 27

декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила

применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации.

Основные положения".

Сведения о

стандарте

1. Подготовлен Всероссийским научно-исследовательским

институтом физико-технических и радиотехнических измерений Федерального

агентства по техническому регулированию и метрологии на основе собственного

аутентичного перевода стандарта, указанного в пункте 4.

2. Внесен Управлением метрологии Федерального агентства по

техническому регулированию и метрологии.

3. Утвержден и

введен в действие Приказом Федерального агентства по техническому регулированию

и метрологии от 29 ноября 2007 г. N 336-ст.

4. Настоящий

стандарт идентичен международному стандарту ИСО 6507-1:2005 "Материалы

металлические. Определение твердости по Виккерсу.

Часть 1. Метод испытания" (ISO 6507-1:2005 "Metallic materials - Vickers hardness test - Part 1: Test method").

Наименование

настоящего стандарта изменено относительно наименования указанного

международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004 (подраздел 3.5).

При применении

настоящего стандарта рекомендуется использовать вместо ссылочных международных

стандартов соответствующие им национальные стандарты Российской Федерации,

сведения о которых приведены в дополнительном Приложении E.

5. Введен впервые.

Информация об

изменениях к настоящему стандарту публикуется в ежегодно издаваемом

информационном указателе "Национальные стандарты", а текст изменений

и поправок - в ежемесячно издаваемых информационных указателях

"Национальные стандарты". В случае пересмотра (замены) или отмены

настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно

издаваемом информационном указателе "Национальные стандарты".

Соответствующая информация, уведомление и тексты размещаются также в

информационной системе общего пользования - на официальном сайте Федерального

агентства по техническому регулированию и метрологии в сети Интернет.

1. Область

применения

Настоящий стандарт

распространяется на метод измерения твердости металлов и сплавов по шкалам Виккерса, а также тонких поверхностных слоев и покрытий при

испытательных нагрузках от 0,09807 до 980,7 Н и длин диагоналей отпечатков от

0,020 до 1,400 мм.

В зависимости от

величины нагрузки при измерении твердости по шкалам Виккерса

различают три диапазона. Зависимость применяемых групп шкал Виккерса

от величины нагрузки приведена в таблице 1.

Таблица 1

|

Нагрузка F, Н |

Обозначение

диапазонов |

Используемые термины |

|

49,03

и более |

HV

5 и выше |

Твердость

по шкале Виккерса

|

|

От

1,961 до 49,03 |

От

HV 0,2 до HV 5 |

Твердость

по шкале Виккерса

|

|

От

0,09807 до 1,961 |

От

HV 0,01 до HV 0,2 |

Микротвердость |

Примечание 1. Для

отпечатков с длиной диагонали менее 0,02 мм имеет место значительный рост

неопределенности результата измерений.

Примечание 2.

Обычно уменьшение нагрузки при измерениях приводит к росту размаха результатов

измерений. Это в большей степени проявляется при измерениях твердости с малой

нагрузкой и микротвердости, при которых возрастает

роль принципиальных ограничений на точность измерения длины диагоналей

отпечатка. При измерениях микротвердости

маловероятно, что погрешность определения средней длины диагоналей отпечатка

будет меньше, чем +/- 0,001 мм (см. [2] - [5]).

2.

Нормативные ссылки

В настоящем

стандарте использованы нормативные ссылки на следующие международные стандарты:

ИСО 6507-2:2005.

Материалы металлические. Определение твердости по Виккерсу.

Часть 2. Поверка и калибровка испытательных машин

ИСО 6507-3:2005.

Материалы металлические. Определение твердости по Виккерсу.

Часть 3. Калибровка контрольных образцов

ИСО 6507-4:2005.

Материалы металлические. Определение твердости по Виккерсу.

Часть 4. Таблицы определения твердости.

3. Метод

измерения

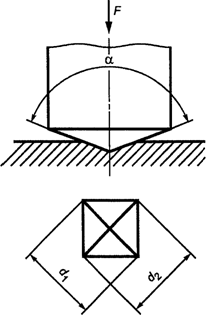

3.1. При измерении

твердости и микротвердости по Виккерсу

алмазный наконечник в форме правильной четырехгранной пирамиды с углом ![]() между противоположными гранями при вершине

вдавливается в поверхность испытуемого образца под действием нагрузки

(статической силы) F. Схема приложения нагрузки приведена на рисунке 1.

Нагрузку прикладывают перпендикулярно к поверхности испытуемого образца. После

снятия нагрузки измеряют длины диагоналей отпечатка

между противоположными гранями при вершине

вдавливается в поверхность испытуемого образца под действием нагрузки

(статической силы) F. Схема приложения нагрузки приведена на рисунке 1.

Нагрузку прикладывают перпендикулярно к поверхности испытуемого образца. После

снятия нагрузки измеряют длины диагоналей отпечатка ![]() и

и ![]() .

.

Рисунок 1.

Схема приложения нагрузки

Твердость по Виккерсу пропорциональна частному от деления нагрузки на

площадь боковой поверхности отпечатка. Площадь боковой поверхности рассчитывают

по длинам диагоналей, допуская, что отпечаток имеет форму правильной пирамиды,

имеющей в основании квадрат, и с углом при вершине, совпадающим с углом при

вершине у наконечника.

4.

Определения и обозначения

4.1. На рисунке 1 и

в таблице 2 приводятся основные определения и обозначения, используемые при

измерении твердости по шкалам Виккерса.

Таблица 2

┌─────┬───────────────────────────────────────────────────────────────────┐

│Обоз-│ Определение │

│наче-│

│

│ние │ │

└─────┴───────────────────────────────────────────────────────────────────┘

![]() Угол между противоположными гранями на

вершине пирамидального

Угол между противоположными гранями на

вершине пирамидального

наконечника (136°)

───────────────────────────────────────────────────────────────────────────

F

Нагрузка (статическая сила), используемая при измерении, Н

───────────────────────────────────────────────────────────────────────────

D

Среднеарифметическое значение двух длин диагоналей ![]() и

и ![]()

(рисунок 1), мм

───────────────────────────────────────────────────────────────────────────

HV

Твердость по Виккерсу =

Испытательная нагрузка

= Константа x

------------------------------------- =

Площадь боковой

поверхности отпечатка

=

───────────────────────────────────────────────────────────────────────────

Примечание.

Константа = ![]() , где

, где ![]() = ускорение

= ускорение

свободного

падения 9,80665.

───────────────────────────────────────────────────────────────────────────

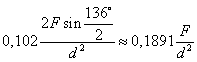

Число твердости по Виккерсу HV определяют по формуле

![]() , (1)

, (1)

где k = 0,1891 -

постоянная;

F - нагрузка,

используемая при измерении, Н;

d -

среднеарифметическое значение длин диагоналей ![]() и

и ![]() , мм.

, мм.

4.2. Обозначения

чисел твердости Виккерса - HV.

Пример

805 HV 10 / 20

│ │ │ │

│ │ │ └── Продолжительность выдержки под нагрузкой (20 с)

│ │ │ не указывается, когда время выдержки

│ │ │ от 10 до 15 с

│ │ │

│ │ └─────── Величина нагрузки 98,07 Н (10 кгс)

│ │

│ └──────────── Символ твердости по Виккерсу

│

└───────────────── Число твердости Виккерса, результат измерения

Примечание.

Первоначально нагрузка выражалась в килограммах силы (кгс). В настоящее время

испытательную нагрузку принято выражать в ньютонах, однако принятые ранее

обозначения шкал твердости Виккерса не меняются.

Например, в документах вместо 30 кгс надо использовать 294,2 Н.

5.

Твердомеры

5.1. Твердомеры

должны обеспечивать предписанные нагрузки или нагрузки из требуемого диапазона

по ИСО 6507-2.

5.2. Пирамидальный

наконечник в форме правильной четырехгранной пирамиды должен удовлетворять

требованиям ИСО 6507-2.

5.3. Измерительное

устройство - в соответствии с ИСО 6507-2.

Примечание.

Процедура, которую можно использовать для периодического контроля твердомера,

изложена в Приложении D.

6.

Требования к объектам измерений

6.1. Измерения

должны проводиться на плоской, гладкой, свободной от посторонних веществ и

включений поверхности. Поверхность после окончательной обработки должна

обеспечивать точное измерение длины диагоналей отпечатков.

6.2. При подготовке

поверхности образца следует исключить, по возможности, изменение его твердости

от нагрева или охлаждения.

Отпечатки микротвердости Виккерса имеют

небольшую глубину, поэтому подготовку поверхности следует проводить с особой

осторожностью. Рекомендуется использовать полировку или электрополировку

в зависимости от свойств материала.

6.3. Толщина

испытуемого образца или покрытия должна быть в 1,5 раза больше средней длины

диагоналей отпечатка (Приложение A). Не допускается видимая деформация обратной

поверхности испытуемых образцов.

6.4. Для образцов с

криволинейной поверхностью в Приложении B приведены таблицы поправочных

коэффициентов.

6.5. На опорной

поверхности образца не должно быть видимых повреждений. Образец во время

измерения твердости не должен прогибаться или пружинить. Образец должен лежать

на подставке устойчиво, чтобы избежать его смещения при измерении твердости.

7. Измерение

твердости

7.1.

Измерение твердости можно проводить при температуре окружающей среды от 10 °C

до 35 °C. Измерения проводят при температуре (23 +/- 5) °C, если температуру

можно контролировать.

7.2. Рекомендуется

использовать испытательные нагрузки по таблице 3.

Таблица 3

|

Обозначение шкалы твердости |

Номинальное

значение нагрузки F, Н |

|

HV 5 |

49,03 |

|

HV 10 |

98,07 |

|

HV 20 |

196,1 |

|

HV 30 |

294,2 |

|

HV 50 |

490,3 |

|

HV 100 |

980,7 |

|

HV 0,2 |

1,961 |

|

HV 0,3 |

2,942 |

|

HV 0,5 |

4,903 |

|

HV 1 |

9,807 |

|

HV 2 |

19,61 |

|

HV 3 |

29,42 |

|

HV 0,01 |

0,09807 |

|

HV 0,015 |

0,1471 |

|

HV 0,02 |

0,1961 |

|

HV 0,025 |

0,2452 |

|

HV 0,05 |

0,4903 |

|

HV 0,1 |

0,9807 |

|

Примечание. При необходимости могут

использоваться и другие |

|

7.3. Испытуемый

образец должен размещаться на жесткой опоре. Поверхность опоры должна быть

ровной и без следов смазки. Испытуемый образец должен неподвижно лежать на

опоре, его перемещение во время измерения недопустимо.

7.4. Во время

испытания приводят наконечник в контакт с поверхностью испытуемого образца и увеличивают

нагрузку в направлении, перпендикулярном к поверхности, без рывков или

вибрации, пока прикладываемая нагрузка не достигнет определенной величины.

Время от начала

приложения нагрузки до достижения номинального значения нагрузки должно быть не

меньше 2 и не больше 8 с.

Для измерений по Виккерсу с малой нагрузкой и микротвердости

это время не должно превышать 10 с.

Для измерений по Виккерсу с малой нагрузкой и микротвердости

скорость внедрения наконечника в образец не должна превышать 0,2 мм/с.

Примечание. Для

измерения микротвердости наконечник должен входить в

контакт с образцом при скорости от 15 до 70 мкм/с.

Время выдержки под

нагрузкой должно быть от 10 до 15 с. Для некоторых материалов предусмотрено

более длительное время выдержки под нагрузкой, допуск для времени выдержки в

таких случаях должен быть +/- 2 с.

7.5. Во время цикла

измерения, включающего приложение нагрузки, выдержку под нагрузкой и снятие

нагрузки, твердомер должен быть защищен от вибрационных воздействий.

7.6. Расстояние

между центром отпечатка и краем образца должно быть не менее 2,5 средних длин

диагоналей отпечатка для стали, меди и сплавов меди и не менее трех средних

длин диагоналей отпечатка для легких металлов, свинца, олова и их сплавов.

Расстояние между

центрами двух смежных отпечатков должно быть не менее трех средних длин

диагоналей отпечатка для стали, меди и сплавов меди и не менее шести средних

длин диагоналей отпечатка для легких металлов, свинца, олова и их сплавов. Если

два смежных отпечатка отличаются по размерам, расстояние должно определяться по

средней длине диагонали большего отпечатка.

7.7. Измеряют длины

двух диагоналей. Среднеарифметическое значение двух измерений должно быть

использовано для вычисления твердости по Виккерсу.

Для плоских поверхностей разность между длинами диагоналей не должна превышать

5% длины меньшей из них. Если разность больше, это должно фиксироваться в

протоколе измерений.

Примечание.

Увеличение микроскопа должно быть таким, чтобы длина диагонали отпечатка

составляла не менее 25% и не более 75% ширины рабочего поля.

7.8. При измерении

твердости на криволинейных поверхностях необходимо применять таблицы Приложения

B. В Приложении B приведены таблицы для определения чисел твердости по Виккерсу в зависимости от испытательной нагрузки и средней

длины диагоналей отпечатка.

8. Оценка

неопределенности результатов измерений

Полную оценку

неопределенности результатов измерений твердости следует проводить в

соответствии с требованиями руководства [6].

Для оценки

неопределенности результатов измерений существуют два подхода:

- один подход

основывается на оценке неопределенности всех возможных источников, возникающих

во время калибровки системы приложения нагрузки, измерительной системы

твердомера, параметров алмазной пирамиды. Процедура оценки изложена в [7];

- другой подход

основывается на оценке неопределенности с использованием эталонной меры

твердости [7] - [10]. Руководство по определению содержится в Приложении D.

Примечание. Не

всегда можно оценить вклад от разных источников в неопределенность измерений. В

этом случае оценку неопределенности по типу A можно выполнить с помощью

статистического анализа нескольких отпечатков по эталонной мере твердости.

Когда неопределенности, оцененные по типу A и B, складываются, вклады различных

источников не учитывают дважды (см. [6], пояснение 4).

Методы оценки

неопределенности приводятся в Приложении D.

9. Отчет об

измерениях

Отчет об измерениях

должен содержать следующую информацию:

a) ссылку на

настоящий стандарт;

b) все атрибуты,

необходимые для идентификации эталонной меры твердости;

c) полученные

результаты;

d) все операции, не

предусмотренные в настоящем стандарте;

e) подробности

измерений или обстоятельства, которые могли повлиять на результат;

f) температуру, при

которой проводят измерения, если она вне диапазона, указанного в 7.1.

Примечание. 1.

Сравнение чисел твердости HV возможно только для измерений с одной и той же

нагрузкой.

Примечание. 2. Не

существует метода точного перевода чисел твердости из одной шкалы Виккерса в другую. Следовательно, такого перевода следует

избегать, если нет надежной базы для перевода, полученной сравнительными

измерениями.

Примечание. 3.

Следует заметить, что для анизотропных материалов, полученных холодным

прокатом, возможна значительная разница между длинами двух диагоналей

отпечатка. В этом случае, по возможности, внедрение наконечника должно быть

проведено так, чтобы диагонали составляли около 45° с направлением проката.

Технические условия на продукцию должны содержать ограничения на разницу между

длиной диагоналей.

Приложение

A

(обязательное)

МИНИМАЛЬНАЯ

ТОЛЩИНА ОБЪЕКТОВ ИЗМЕРЕНИЙ

В ЗАВИСИМОСТИ ОТ ИХ

ТВЕРДОСТИ И ВЕЛИЧИНЫ НАГРУЗКИ

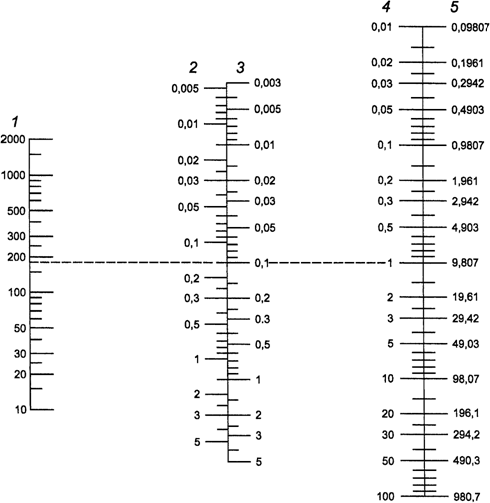

Ось X - толщина

испытуемого образца, мм;

ось Y - твердость

HV

Рисунок A.1.

Минимальная толщина испытуемых образцов

в зависимости от

испытательной нагрузки и твердости

(для шкал от HV 0,2

до HV 100)

1 - число твердости

HV; 2 - минимальная толщина

образца t, мм; 3 -

длина диагонали отпечатка d, мм;

4 - обозначение

шкалы твердости HV;

5 - испытательная

нагрузка F, Н

Рисунок A.2.

Номограмма для определения характеристик

измерения твердости

по Виккерсу по минимальной

толщине образцов

(для шкал от HV 0,01 до HV 100)

Приложение

B

(обязательное)

ТАБЛИЦА

ПОПРАВОЧНЫХ КОЭФФИЦИЕНТОВ

ДЛЯ ИЗМЕРЕНИЯ НА

КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЯХ

B.1. Сферические

поверхности

В таблицах B.1 и

B.2 даны поправочные коэффициенты, когда измерения твердости выполняют на

сферических поверхностях.

Таблица B.1

Выпуклые

сферические поверхности

┌───────────────────────────────┬────────────────────────────────┐

│ d/D │ Поправочный коэффициент │

├───────────────────────────────┼────────────────────────────────┤

│ 0,004 │ 0,995 │

│ 0,009 │ 0,990 │

│ 0,013 │ 0,985 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,018 │ 0,980 │

│ 0,023 │ 0,975 │

│ 0,028 │ 0,970 │

├───────────────────────────────┼────────────────────────────────┤

│

0,033 │ 0,965 │

│ 0,038 │ 0,960 │

│ 0,043 │ 0,955 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,049 │ 0,950 │

│ 0,055 │ 0,945 │

│ 0,061 │ 0,940 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,067 │ 0,935 │

│ 0,073 │ 0,930 │

│ 0,079 │ 0,925 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,086 │ 0,920 │

│ 0,093 │ 0,915 │

│ 0,100 │ 0,910 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,107 │ 0,905 │

│ 0,114 │ 0,900 │

│ 0,122 │ 0,895 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,130 │ 0,890 │

│ 0,139 │ 0,885 │

│ 0,147 │ 0,880 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,156 │ 0,875 │

│ 0,165 │ 0,870 │

│ 0,175 │ 0,865 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,185 │ 0,860 │

│ 0,195 │ 0,855 │

│ 0,206 │ 0,850 │

└───────────────────────────────┴────────────────────────────────┘

Таблица B.2

Вогнутые

сферические поверхности

┌───────────────────────────────┬────────────────────────────────┐

│ d/D │ Поправочный коэффициент │

├───────────────────────────────┼────────────────────────────────┤

│ 0,004 │ 1,005 │

│ 0,008 │ 1,010 │

│ 0,012 │ 1,015 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,016 │ 1,020 │

│ 0,020 │ 1,025 │

│ 0,024 │ 1,030 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,028 │ 1,035 │

│ 0,031 │ 1,040 │

│ 0,035 │ 1,045 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,038 │ 1,050 │

│ 0,041 │ 1,055 │

│ 0,045 │ 1,060 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,048 │ 1,065 │

│ 0,051 │ 1,070 │

│ 0,054 │ 1,075 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,057 │ 1,080 │

│ 0,060 │ 1,085 │

│ 0,063 │ 1,090 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,066 │ 1,095 │

│ 0,069 │ 1,100 │

│ 0,071 │ 1,105 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,074 │ 1,110 │

│ 0,077 │ 1,115 │

│ 0,079 │ 1,120 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,082 │ 1,125 │

│ 0,084 │ 1,130 │

│ 0,087 │ 1,135 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,089 │ 1,140 │

│ 0,091 │ 1,145 │

│ 0,094 │ 1,150 │

└───────────────────────────────┴────────────────────────────────┘

Поправочные

коэффициенты приводят для отношения средней длины диагоналей отпечатка к

диаметру D сферического образца, на котором выполняют измерения.

Пример:

Диаметр

сферического образца D = 10 мм.

Нагрузка F = 98,07

Н.

Средняя длина

диагоналей отпечатка d = 0,150 мм.

![]() .

.

Твердость по Виккерсу = ![]() .

.

Поправочный

коэффициент получаем из таблицы B.1 интерполяцией = 0,983.

Твердость

сферического образца - 824 x 0,983 = 810 HV 10.

B.2. Цилиндрические

поверхности

В таблицах B.3 -

B.6 даны поправочные коэффициенты, когда измерения твердости выполняют на

цилиндрических поверхностях.

Таблица B.3

Выпуклые

цилиндрические поверхности.

Диагонали

развернуты на 45° относительно оси цилиндра

┌───────────────────────────────┬────────────────────────────────┐

│ d/D │ Поправочный коэффициент │

├───────────────────────────────┼────────────────────────────────┤

│ 0,009 │ 0,995 │

│ 0,017 │ 0,990 │

│ 0,026 │ 0,985 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,035 │ 0,980 │

│ 0,044 │ 0,975 │

│ 0,053 │ 0,970 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,062 │ 0,965 │

│ 0,071 │ 0,960 │

│ 0,081 │ 0,955 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,090 │ 0,950 │

│ 0,100 │ 0,945 │

│ 0,109 │ 0,940 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,119 │ 0,935 │

│ 0,129 │ 0,930 │

│ 0,139 │ 0,925 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,149 │ 0,920 │

│ 0,159 │ 0,915 │

│ 0,169 │ 0,910 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,179 │ 0,905 │

│ 0,189 │ 0,900 │

│ 0,200 │ 0,895 │

└───────────────────────────────┴────────────────────────────────┘

Таблица B.4

Вогнутые

цилиндрические поверхности.

Диагонали

развернуты на 45° относительно оси цилиндра

┌───────────────────────────────┬────────────────────────────────┐

│ d/D │ Поправочный коэффициент │

├───────────────────────────────┼────────────────────────────────┤

│ 0,009 │ 1,005 │

│ 0,017 │ 1,010 │

│ 0,025 │ 1,015 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,034 │ 1,020 │

│ 0,042 │ 1,025 │

│ 0,050 │ 1,030 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,058 │ 1,035 │

│ 0,066 │ 1,040 │

│ 0,074 │ 1,045 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,082 │ 1,050 │

│ 0,089 │ 1,055 │

│ 0,097 │ 1,060 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,104 │ 1,065 │

│ 0,112 │ 1,070 │

│ 0,119 │ 1,075 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,127 │ 1,080 │

│ 0,134 │ 1,085 │

│ 0,141 │ 1,090 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,148 │ 1,095 │

│ 0,155 │ 1,100 │

│ 0,162 │ 1,105 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,169 │ 1,110 │

│ 0,176 │ 1,115 │

│ 0,183 │ 1,120 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,189 │ 1,125 │

│ 0,196 │ 1,130 │

│ 0,203 │ 1,135 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,209 │ 1,140 │

│ 0,216 │ 1,145 │

│ 0,222 │ 1,150 │

└───────────────────────────────┴────────────────────────────────┘

Таблица B.5

Выпуклые

цилиндрические поверхности.

Одна из диагоналей

параллельна оси цилиндра

┌───────────────────────────────┬────────────────────────────────┐

│ d/D │ Поправочный коэффициент │

├───────────────────────────────┼────────────────────────────────┤

│ 0,009 │ 0,995 │

│ 0,019 │ 0,990 │

│ 0,029 │ 0,985 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,041 │ 0,980 │

│ 0,054 │ 0,975 │

│ 0,068 │ 0,970 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,085 │ 0,965 │

│ 0,104 │ 0,960 │

│ 0,126 │ 0,955 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,153 │ 0,950 │

│ 0,189 │ 0,945 │

│ 0,243 │ 0,940 │

└───────────────────────────────┴────────────────────────────────┘

Таблица B.6

Вогнутые

цилиндрические поверхности.

Одна из диагоналей

параллельна оси цилиндра

┌───────────────────────────────┬────────────────────────────────┐

│ d/D │ Поправочный коэффициент │

├───────────────────────────────┼────────────────────────────────┤

│ 0,008 │ 1,005 │

│ 0,016 │ 1,010 │

│ 0,023 │ 1,015 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,030 │ 1,020 │

│ 0,036 │ 1,025 │

│ 0,042 │ 1,030 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,048 │ 1,035 │

│ 0,053 │ 1,040 │

│ 0,058 │ 1,045 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,063 │ 1,050 │

│ 0,067 │ 1,055 │

│ 0,071 │ 1,060 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,076 │ 1,065 │

│ 0,079 │ 1,070 │

│ 0,083 │ 1,075 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,087 │ 1,080 │

│ 0,090 │ 1,085 │

│ 0,093 │ 1,090 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,097 │ 1,095 │

│ 0,100 │ 1,100 │

│ 0,103 │ 1,105 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,105 │ 1,110 │

│ 0,108 │ 1,115 │

│ 0,111 │ 1,120 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,113 │ 1,125 │

│

0,116 │ 1,130 │

│ 0,118 │ 1,135 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,120 │ 1,140 │

│ 0,123 │ 1,145 │

│ 0,125 │ 1,150 │

└───────────────────────────────┴────────────────────────────────┘

Поправочные

коэффициенты приводят для отношения средней длины диагоналей отпечатка к

диаметру D цилиндрического образца, на котором выполняют измерения.

Пример:

Цилиндрический

образец, одна из диагоналей отпечатка параллельна оси цилиндра D = 5 мм.

Средняя длина

диагоналей отпечатка d = 0,415 мм.

Нагрузка F = 294,2

Н.

![]() .

.

Твердость по Виккерсу = ![]() .

.

Поправочный

коэффициент получаем из таблицы B.6 = 1,075.

Твердость

цилиндрического образца = 323 x 1,075 = 347 HV 30.

Приложение

C

(справочное)

ПРОЦЕДУРА

ПЕРИОДИЧЕСКОГО КОНТРОЛЯ ТВЕРДОМЕРА В ЭКСПЛУАТАЦИИ

Контроль твердомера

следует проводить каждый день, когда он используется. Контролировать следует

каждый уровень твердости и каждый диапазон или шкалу, на которых

проводят измерения твердости.

Прежде чем провести

контроль, твердомер должен быть поверен по мерам

твердости (для каждого диапазона/шкалы и уровня твердости). Для этого следует

нанести опорные отпечатки на эталонную меру твердости, калиброванную

(поверенную) в соответствии с ИСО 6507-3. Результат измерений должен

соответствовать значению, присвоенному мере при калибровке (поверке) с

предельно допускаемой погрешностью по ИСО 6507-2, таблица 3. Если твердомер не

удовлетворяет этим требованиям, должны быть предприняты действия для устранения

несоответствия.

При проведении

контроля следует сделать как минимум один отпечаток на эталонную меру

твердости, откалиброванную в соответствии с ИСО 6507-3. Твердомер считают

готовым к измерениям, если различие между средним значением (медианой) и числом

твердости, присвоенным мере при калибровке (поверке), удовлетворяет предельно

допустимой погрешности по ИСО 6507-2, таблица 5. Если не удовлетворяет, то

необходимо провести калибровку твердомера по мерам твердости.

Эти результаты

следует фиксировать в течение длительного периода времени для определения

измерительных возможностей твердомера и отслеживания дрейфа настроек

твердомера.

Приложение

D

(справочное)

НЕОПРЕДЕЛЕННОСТЬ

ИЗМЕРЕНИЯ ТВЕРДОСТИ ПО ВИККЕРСУ

D.1. Общие

требования

Косвенный метод

вычисления неопределенности, о котором идет речь в настоящем Приложении,

касается неопределенности результата измерений твердости, связанной с

измерительными возможностями твердомеров при калибровке эталонных мер твердости

(CRM). Вычисленная по этому методу неопределенность отражает совокупный эффект

от всех источников неопределенности.

Косвенный метод не

заменяет прямого метода оценки вклада отдельных источников неопределенности в

суммарную неопределенность измерения твердости для твердомера. Косвенный метод

рекомендуется для контроля твердомеров в период между поверками.

D.2. Алгоритм

вычисления неопределенности

Алгоритм,

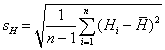

предназначенный для вычисления неопределенности ![]() косвенным методом, приводится в таблице D.1.

Расширенную неопределенность U получают умножением

косвенным методом, приводится в таблице D.1.

Расширенную неопределенность U получают умножением ![]() на коэффициент расширения k = 2. Таблица D.1

содержит всю необходимую для расчета информацию.

на коэффициент расширения k = 2. Таблица D.1

содержит всю необходимую для расчета информацию.

Таблица D.1

Определение

расширенной неопределенности измерений

в соответствии с

методами М1 и М2

┌────┬──────────────────────────┬─────┬─────────────────────────────┬──────────────────┬─────────────────────────────────────┐

│Этап│Источник неопределенности │Обо- │

Формула │ Используемые │

Примеры [..] = HV 1 │

│ │ │зна- │ │ переменные, │ │

│ │ │чение│ │ параметры

и этапы│ │

└────┴──────────────────────────┴─────┴─────────────────────────────┴──────────────────┴─────────────────────────────────────┘

1 Неопределенность, ![]()

![]()

![]() - допустимая

- допустимая ![]()

М1 обусловленная допустимой

погрешность

погрешностью твердомера по

паспорту

твердомера

![]() - значение

- значение

меры твердости

──────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────

М1 среднее значение эталонной ![]() (в

соответствии

(в

соответствии ![]()

М2 меры твердости (CRM) с

калибровочным

на основе калибровочного сертификатом

сертификата (более

эталонной меры

подробно - см. ИСО 6507-3, твердости

CRM)

таблица A.4)

──────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────

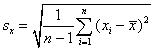

3 Среднее значение и ![]() ,

,

![]() - единичное

Примеры вычислений:

- единичное

Примеры вычислений:

М1 стандартное квадратичное ![]() измерение (1) 377 - 376 - 377 - 377 - 377

измерение (1) 377 - 376 - 377 - 377 - 377

М2 отклонение (СКО) измерений  на эталонной

мере

на эталонной

мере ![]()

твердомера по CRM

твердости

(2) 376 - 377 - 376 - 378 - 376

![]()

──────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────

4

Неопределенность ![]()

![]() t =

1,14

t =

1,14 ![]()

М1 твердомера, определяемая для n = 5

М2 посредством измерений по

эталонной мере твердости

CRM

──────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────

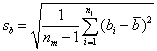

5 Среднее значение и СКО ![]() ,

,  n = 5 Отдельные значения

n = 5 Отдельные значения

М1 измерений эталонной меры ![]() (5

измерений 419 - 439 - 449 -

442 - 444

(5

измерений 419 - 439 - 449 -

442 - 444

М2 твердости  на эталонной

мере

на эталонной

мере ![]()

твердости) ![]()

──────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────

6

Неопределенность ![]()

![]() t =

1,14

t =

1,14 ![]()

М1 эталонной меры твердости для n

= 5

М2

──────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────

М2 неопределенность

H = 438,6 HV

вследствие разрешения d =

0,065 мм

измерительного устройства

──────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────

8 Отклонение твердомера ![]()

![]() Этапы 2 и 3

Этапы 2 и 3 ![]() = 376,8 - 376 = 0,8

= 376,8 - 376 = 0,8

М2 от значения, присвоенного

![]() = 376,6 - 376 = 0,6

= 376,6 - 376 = 0,6

мере твердости при

последней поверке

──────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────

М2 ![]()

![]()

(номер серии

(номер серии

измерений)

──────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────

М2 определения b. Проводят не t =

1,84

менее двух серий измерений для ![]()

──────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────

11

Вычисление расширенной U

![]() Этапы от 1 до 7

Этапы от 1 до 7 ![]()

М1 неопределенности

k = 2 U =

17,14 HV

──────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────

12 Результат измерений ![]()

![]() Этапы 5 и

11

Этапы 5 и

11 ![]()

М1

──────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────

13 Определение скорректи- ![]()

![]() Этапы 2 - 7 и 10

Этапы 2 - 7 и 10 ![]()

М2 рованной

расширенной

k =

2 ![]()

неопределенности (после

внесения поправки)

──────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────

14

Результат измерений ![]()

![]() Этапы 5, 8 и

13

Этапы 5, 8 и

13 ![]()

М2 скорректированного

среднего значения

──────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────

15

Результат измерений ![]()

![]() Этапы 5, 8 и

13

Этапы 5, 8 и

13 ![]()

М2 с поправленной

неопределенностью

──────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────

D.3. Отклонение

твердомера на основе измерений по эталонной мере твердости

Отклонение b

твердомера (которое часто именуют ошибкой) получают путем вычитания:

- среднего значения

результатов измерений пяти отпечатков в процессе испытания твердомера по

эталонной мере твердости;

- значения,

присвоенного эталонной мере твердости при калибровке.

На основе

отклонения определяют поправку, которую вносят в результат измерения и которую

учитывают при вычислении неопределенности.

D.4. Алгоритмы

вычисления неопределенности

D.4.1. Процедура

без использования статистики измерений по эталонной мере твердости (метод 1)

Метод 1 (М1) - это упрощенный метод, который не используют при расчете

неопределенности.

В М1 ошибку определяют на основе допустимой погрешности

твердомера относительно теоретической шкалы, которую используют для определения

источника неопределенности ![]() . При

этом не предусматривается определение поправки, которую следует вносить при

измерениях.

. При

этом не предусматривается определение поправки, которую следует вносить при

измерениях.

Алгоритм вычисления

U подробно представлен в таблице D.1, а также в [6], [7].

![]() .

(D.1)

.

(D.1)

При этом результат

измерений следующий

D.4.2. Алгоритм,

базирующийся на статистике измерений по эталонной мере твердости (метод 2)

В отличие от метода

1 (М1) использование метода 2 (М2) приводит к меньшим

значениям неопределенности. Ошибка (отклонение) b (таблица D.1, этап 10) предположительно

носит систематический характер. В [6] рекомендовано вносить поправки в

результат измерений для коррекции систематической ошибки. В М2

предполагается, что поправки определены, и тогда при вычислении

неопределенности, если поправки включены в результат измерений, систематическую

ошибку считают равной 0 либо ![]() увеличивают на b. Алгоритм вычисления

увеличивают на b. Алгоритм вычисления ![]() объясняется в таблице D.1, а также см. [9],

[10].

объясняется в таблице D.1, а также см. [9],

[10].

![]() .

(D.3)

.

(D.3)

При этом результат

измерения определяют в следующем виде

![]() .(D.4)

.(D.4)

или

![]() .

(D.5)

.

(D.5)

В зависимости от

того, включают ли отклонение (ошибку) ![]() в качестве поправки шкалы твердомера,

используют одно или другое выражение для представления результата измерения.

в качестве поправки шкалы твердомера,

используют одно или другое выражение для представления результата измерения.

D.5. Представление

результата измерения

При выражении

результата измерения неопределенности указывают метод. Если метод не определен,

считается, что использован метод 1, формула (D.2) (таблица D.1, этап 12).

Приложение

E

(справочное)

СВЕДЕНИЯ О

СООТВЕТСТВИИ НАЦИОНАЛЬНЫХ СТАНДАРТОВ

РОССИЙСКОЙ

ФЕДЕРАЦИИ ССЫЛОЧНЫМ МЕЖДУНАРОДНЫМ СТАНДАРТАМ

Таблица E.1

┌───────────────────────────────┬─────────────────────────────────────────┐

│ Обозначение ссылочного │ Обозначение и наименование │

│ международного стандарта │соответствующего национального

стандарта │

├───────────────────────────────┼─────────────────────────────────────────┤

│ИСО

6507-2:2005 │ <*> │

├───────────────────────────────┼─────────────────────────────────────────┤

│ИСО

6507-3:2005 │ <*> │

├───────────────────────────────┼─────────────────────────────────────────┤

│ИСО

6507-4:2005 │ <*> │

├───────────────────────────────┴─────────────────────────────────────────┤

│ <*>

Соответствующий национальный стандарт

отсутствует. До его│

│утверждения рекомендуется использовать перевод

на русский язык│

│международного стандарта.

Перевод данного международного стандарта│

│находится в Федеральном

информационном фонде технических

регламентов│

│и

стандартов.

│

└─────────────────────────────────────────────────────────────────────────┘

БИБЛИОГРАФИЯ

[1] ИСО 6507:2005.

Материалы металлические. Определение твердости по Виккерсу.

Часть 3. Калибровка контрольных образцов

[2] Н. B![]() ckle: Mikroh

ckle: Mikroh![]() rtepr

rtepr![]() fung und ihre

Anwendung. Verlag Berliner Union

Stuttgart, 1965, 296 pages. (Note: very extensive)

fung und ihre

Anwendung. Verlag Berliner Union

Stuttgart, 1965, 296 pages. (Note: very extensive)

[3] H. B![]() ckle: Echte

und scheinbare Fehlerquellen

bei der Mikroh

ckle: Echte

und scheinbare Fehlerquellen

bei der Mikroh![]() rtepr

rtepr![]() fung: Ihre

Klassifizierung und Auswirkung

auf die Messwerte. VDI-Berichte

11 (1957), pp. 29 - 43. (Note: extensive)

fung: Ihre

Klassifizierung und Auswirkung

auf die Messwerte. VDI-Berichte

11 (1957), pp. 29 - 43. (Note: extensive)

[4] D. Dengel: Wichtige

Gesichtspunkte f![]() r die H

r die H![]() rtemessung nach

Vickers und nach Knoop im Bereich der Kleinlast- und Mikroh

rtemessung nach

Vickers und nach Knoop im Bereich der Kleinlast- und Mikroh![]() rte, Z.f.

Werkstofftechnik 4 (1973), pp. 292 - 298. (Note:

short extract)

rte, Z.f.

Werkstofftechnik 4 (1973), pp. 292 - 298. (Note:

short extract)

[5] E. Matthaei: H![]() rtepr

rtepr![]() fung mit

kleinen Pr

fung mit

kleinen Pr![]() fkr

fkr![]() ften und ihre

Anwendung bei Randschichten (kritische Literaturbewertung) 47 pages, 192 Schrifttumshinweise.

Verlag

DGM-Informationsgesellschaft Oberursel,

1987. (Note: overall view of sources)

ften und ihre

Anwendung bei Randschichten (kritische Literaturbewertung) 47 pages, 192 Schrifttumshinweise.

Verlag

DGM-Informationsgesellschaft Oberursel,

1987. (Note: overall view of sources)

[6] Руководство по выражению неопределенности при измерениях, ИСО, 1995

[7] EA 10 - 16, Guidelines on the Estimation of Uncertainty in Hardness

Measurements, 2001

[8] Gabauer W., Manual of Codes of Practice

for the Determination of Uncertainties in Mechanical Tests on Metallic

Materials, The Estimation of Uncertainties in Hardness Measurements, Project,

No. SMT4-CT97-2165, UNCERT COP 14: 2000

[9] Gabauer W., Binder O., Absch![]() tzung der Messunsicherheit

in der H

tzung der Messunsicherheit

in der H![]() rtepr

rtepr![]() fung unter

Verwendung der indirekten Kalibriermethode, DVM Werkstoffpr

fung unter

Verwendung der indirekten Kalibriermethode, DVM Werkstoffpr![]() fung, Tagungsband,

2000, S. 255 - 261

fung, Tagungsband,

2000, S. 255 - 261

[10] Polzin Т., Schwenk D., Estimation of Uncertainty of

Hardness Testing; PC file for the determination, Materialpr![]() fung, 3, 2002 (44), 64 - 71.

fung, 3, 2002 (44), 64 - 71.

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2026