Утвержден и введен в

действие

Приказом Ростехрегулирования

от 5 июня 2008 г. N

117-ст

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

АВТОМОБИЛЬНЫЕ ТРАНСПОРТНЫЕ СРЕДСТВА

ШАРНИРЫ РАВНЫХ УГЛОВЫХ СКОРОСТЕЙ

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ И МЕТОДЫ ИСПЫТАНИЙ

Vehicles. Constant

angular velocity universal joints.

General technical requirements

and test methods

ГОСТ Р 52924-2008

Группа Д25

ОКС 43.040.50;

ОКП 45 0000

Дата введения

1 января 2009 года

Предисловие

Цели и принципы

стандартизации в Российской Федерации установлены Федеральным законом от 27

декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила

применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации.

Основные положения".

Сведения о

стандарте

1. Разработан

Федеральным государственным унитарным предприятием "Центральный ордена

Трудового Красного Знамени научно-исследовательский автомобильный и

автомоторный институт" (ФГУП "НАМИ").

2. Внесен

Техническим комитетом по стандартизации ТК 56 "Дорожный транспорт".

3. Утвержден и

введен в действие Приказом Федерального агентства по техническому регулированию

и метрологии от 5 июня 2008 г. N 117-ст.

4. Введен впервые.

Информация об

изменениях к настоящему стандарту публикуется в ежегодно издаваемом

информационном указателе "Национальные стандарты", а текст изменений

и поправок - в ежемесячно издаваемых информационных указателях

"Национальные стандарты". В случае пересмотра (замены) или отмены настоящего

стандарта соответствующее уведомление будет опубликовано в ежемесячно

издаваемом информационном указателе "Национальные стандарты".

Соответствующая информация, уведомления и тексты размещаются также в

информационной системе общего пользования - на официальном сайте Федерального

агентства по техническому регулированию и метрологии в сети Интернет.

1. Область

применения

Настоящий стандарт

распространяется на шарниры равных угловых скоростей (далее - шарниры) для

трансмиссий автомобильных транспортных средств (далее - АТС) и устанавливает

типы и основные параметры шарниров, технические требования к ним и методы

испытаний.

2.

Нормативные ссылки

В настоящем

стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.051-81.

Государственная система обеспечения единства измерений. Погрешности,

допускаемые при измерении линейных размеров до 500 мм

ГОСТ 9.014-78.

Единая система защиты от коррозии и старения. Временная противокоррозионная

защита изделий. Общие требования

ГОСТ 2789-73.

Шероховатость поверхности. Параметры и характеристики

ГОСТ 15150-69.

Машины, приборы и другие технические изделия. Исполнения для различных

климатических районов. Категории, условия эксплуатации, хранения и

транспортирования в части воздействия климатических факторов внешней среды.

Примечание. При пользовании настоящим стандартом целесообразно проверить

действие ссылочных стандартов в информационной системе общего пользования - на

официальном сайте Федерального агентства по техническому регулированию и

метрологии в сети Интернет или по ежегодно издаваемому информационному

указателю "Национальные стандарты", который опубликован по состоянию

на 1 января текущего года, и по соответствующим ежемесячно издаваемым

информационным указателям, опубликованным в текущем году. Если ссылочный

стандарт заменен (изменен), то при пользовании настоящим стандартом следует

руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт

отменен без замены, то положение, в котором дана ссылка на него, применяется в

части, не затрагивающей эту ссылку.

3. Типы,

основные параметры

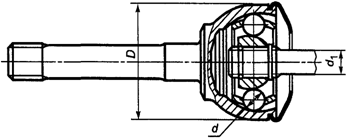

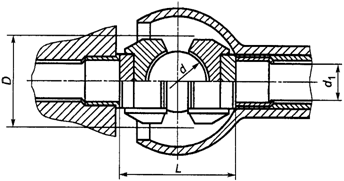

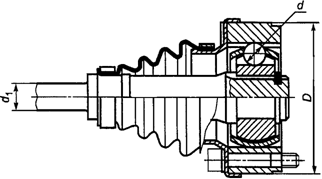

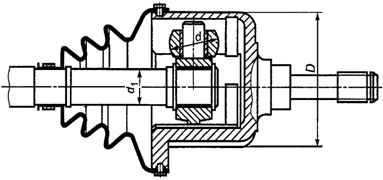

3.1. Типы и

основные параметры шарниров должны соответствовать требованиям, приведенным на

рисунках 1 - 6 и в таблицах 1, 2.

Таблица 1

Шарниры,

применяемые в приводе колес жестких

ведущих мостов полноприводных автомобилей

┌─────────┬───────────┬───────┬────────────────┬──────────┬───────┬───────┐

│ Тип

│Статический│Макси- │

Максимальный │Расстояние│Мини-

│ Номер │

│ │контрольный│мальный│диаметр

вращения│ между │мальный│рисунка│

│

│ крутящий │угол в

│ шарнира (при │наружными │диаметр│ │

│ │ момент,

│шарнире│нулевом

значении│торцами L,│вала │

│

│ │ Н x м

│ │ угла) D, мм

│ мм │d , мм │ │

│ │ │ │ │ │ 1 │ │

├─────────┼───────────┼───────┼────────────────┼──────────┼───────┼───────┤

│Шариковый│ 2800

│ 42° │

96 │ 96

│ 19,844│ 1 │

│Дисковый

│ 12300 │

33° │ 122

│ 166 │ 55,0

│ 2 │

│ │ 39000

│ 33° │

140 │ 192

│ 62,0 │ 2

│

└─────────┴───────────┴───────┴────────────────┴──────────┴───────┴───────┘

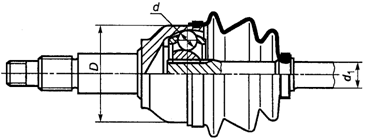

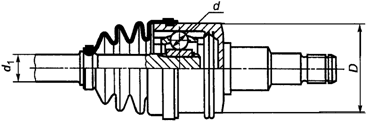

Таблица 2

Шарниры,

применяемые в приводе колес

шарнирных ведущих

мостов

┌───────────────────┬───────────┬────────┬────────────┬───────────┬───────┐

│ Тип │Статический│Макси- │

Наружный

│Минимальный│ Номер │

│ │контрольный│мальный

│ диаметр │

диаметр

│рисунка│

│ │ крутящий │угол

│ шарнира по │вала

d , мм│ │

│ │ момент,

│шарнира │ корпусу D, │ 1

│ │

│ │ Н x м

│ │ мм

│ │ │

├───────┬───────────┼───────────┼────────┼────────────┼───────────┼───────┤

│Жесткий│Шариковый

│ 1200 │

42° │ 70

│ 19 │

3 │

│ │ │ 2450

│ 45° │

83 │ 23

│ 3 │

│ │ │ 2450

│ 42° │

81 │ 23

│ 3 │

│ │ │ 2450

│ 42° │

91 │ 23

│ 3 │

│ │ │ 2550

│ 47° │

90 │ 26

│ 3 │

│ │ │ 4800

│ 42° │

96 │ 30

│ 3 │

├───────┼───────────┼───────────┼────────┼────────────┼───────────┼───────┤

│Универ-│Шариковый │

1600 │ 18°

│ 69 │

19 │ 4

│

│сальный│ │ 2450

│18° <*> │

82 │ 23

│ 4 │

│ │ │ 2450

│18° <*> │

89 │ 23 │

4 │

│ │ │ 2550

│22° <*> │

100 │ 26

│ 5 │

│

├───────────┼───────────┼────────┼────────────┼───────────┼───────┤

│ │Роликовый │

2450 │25° <*>

│ 87 │

23 │ 6

│

│ │трехшиповый│ │ │ │ │ │

│ │"трипод" │ │ │ │ │ │

├───────┴───────────┴───────────┴────────┴────────────┴───────────┴───────┤

│ <*> При любых осевых перемещениях в шарнире. │

└─────────────────────────────────────────────────────────────────────────┘

3.2. К основным

параметрам шарниров относятся:

- крутящий момент,

соответствующий пределу прочности шарнира;

- максимальный угол

в шарнире;

- максимальный

диаметр вращения шарнира (при нулевом значении угла в шарнире) - в жестких

ведущих мостах; наружный диаметр шарнира по корпусу - в шарнирных ведущих

мостах;

- минимальный

диаметр вала.

4.

Технические требования

4.1. Шарниры

изготавливают в соответствии с конструкторской документацией (далее - КД),

разработанной с учетом требований настоящего стандарта и других действующих

стандартов, регламентирующих параметры шлицевых соединений и элементов

подшипниковых узлов (шариков, роликов).

Комплектность

поставки шарниров устанавливают в сопроводительных документах на поставку.

4.2. Детали

шарниров изготавливают из конструкционных сталей, обеспечивающих повышенную

твердость поверхностного слоя.

4.3. Твердость

контактирующих рабочих поверхностей деталей шарниров после окончательной

обработки должна быть не менее ![]() ,

твердость поверхности шлиц хвостовиков шарниров и валов - не менее

,

твердость поверхности шлиц хвостовиков шарниров и валов - не менее ![]() .

.

4.4. Эффективная

глубина закаленного поверхностного слоя на контактирующих рабочих поверхностях

деталей шарниров после окончательной обработки должна быть не менее 0,8 мм.

4.5. Шероховатость

поверхностей трения в зоне контакта в продольном направлении должна быть не

более значений ![]() - для жестких шарниров и

- для жестких шарниров и ![]() - для универсальных шарниров.

- для универсальных шарниров.

4.6. Разноразмерность тел качения (шариков, роликов) в шарнирах

должна быть не более 5 мкм.

4.7. В шарнирах жесткого типа не допускаются осевые зазоры, а в

универсальных - окружные зазоры.

4.8. Максимальные

углы в шарнирах должны быть не менее, а максимальные диаметры вращения шарниров

в жестких ведущих мостах и максимальные диаметры корпусов шарниров в шарнирных

ведущих мостах - не более значений, приведенных в таблицах 1 и 2.

4.9. Для смазывания

шарниров применяют консистентную смазку, не требующую замены в течение всего

срока службы изделия.

4.10. Конструкция

шарниров должна обеспечивать отсутствие утечки смазки и попадания пыли и влаги

в полость трения.

4.11.

Статическую прочность шарниров оценивают по результатам испытаний при

приложении крутящих моментов, указанных в таблицах 1 и 2.

4.12. Шарниры

должны быть испытаны на циклическую прочность. Такие испытания проводят при

новом проектировании, при внесении изменений в конструкцию шарниров и

технологический процесс их изготовления.

5. Методы

контроля (испытаний)

5.1. Для проверки

шарниров на соответствие требованиям настоящего стандарта они должны быть

приняты службой технического контроля (далее - СТК) согласно технологическому

процессу и подвергнуты периодическим испытаниям.

5.2. Объем и методы

приемки шарниров СТК должны быть установлены в технической документации (далее

- ТД). Положительные результаты приемки удостоверяют клеймом СТК.

5.3. Периодическим

испытаниям на соответствие требованиям настоящего стандарта подвергают не менее

трех шарниров не реже одного раза в год в следующем объеме.

5.3.1. Внешним

осмотром проверяют правильность сборки и комплектность поставки.

5.3.2. Контроль

линейных и угловых размеров осуществляют путем измерений с предельно

допустимыми погрешностями, установленными ГОСТ 8.051.

5.3.3. Контроль

твердости поверхностного слоя и его толщины проводят по [1] - [5].

5.3.4.

Шероховатость поверхностей определяют с помощью профилометра по ГОСТ 2789.

5.3.5. Плавность

работы шарнира оценивают моментом сопротивления угловому перемещению с

точностью 2,5% от максимального значения.

5.3.6. Контроль

осевого зазора в жестких шарнирах и окружного зазора в универсальных шарнирах

проводят при отсутствии в шарнирах смазки.

5.3.7.

Герметичность шарнира оценивают на специальном стенде путем вращения при

максимальном угле между его ведущим и ведомым звеньями. Выброс смазки и вакуумирование чехлов не допускается.

5.3.8. Статическую

прочность шарниров проверяют на крутильной машине при приложении крутящего

момента в соответствии с 4.11 с точностью 2,5% от его значения. Угол в шарнире

при испытаниях должен составлять (10 +/- 0,5) град.

Шарнир считается

выдержавшим испытания на статическую прочность, если его элементы не получают

остаточных деформаций и отсутствуют их поломки.

5.4. Циклическую

прочность шарнира проверяют на специальном стенде и оценивают числом циклов.

Крутящий момент и число циклов устанавливает предприятие-разработчик в КД с

учетом технических характеристик АТС, для которых они предназначены.

5.5. Результаты

испытаний оформляют протоколом, форма которого приведена в Приложении А.

6.

Маркировка

6.1. Шарниры

маркируют, обеспечивая их идентификацию. Содержание маркировки, метод и место

нанесения на изделие устанавливают в соответствии с [6].

Если нанести

маркировку непосредственно на шарнир невозможно, ее наносят на бирку или тару

(упаковку).

Содержание

маркировки, метод и место нанесения на изделие устанавливают в конструкторской

документации предприятия-разработчика.

7. Упаковка

7.1. Упаковка

шарниров должна обеспечивать их сохранность от механических повреждений,

воздействия атмосферных осадков и загрязнений. Вид упаковки, а также

возможность ее отсутствия указывают в документах на поставку шарниров.

8.

Транспортирование и хранение

8.1. Шарниры

перевозят любым видом транспорта, обеспечивающим их сохранность от механических

повреждений, воздействия атмосферных осадков и загрязнений. Группа условий транспортирования

- 6 (ОЖ2), хранения - 3 (Ж3) по ГОСТ 15150.

Допускается по

согласованию между предприятием-изготовителем и предприятием-потребителем

применять другие условия транспортирования и хранения по ГОСТ 15150.

8.2. Все

незащищенные антикоррозионным покрытием наружные металлические поверхности

шарниров следует законсервировать по ГОСТ 9.014 на срок, оговоренный в

документах на поставку.

9. Гарантии

изготовителя

9.1.

Предприятие-изготовитель гарантирует соответствие шарниров требованиям

настоящего стандарта при соблюдении установленных предприятием правил

эксплуатации, транспортирования и хранения.

9.2. Гарантийный

срок эксплуатации и гарантийная наработка шарниров, поставляемых в качестве

комплектующих изделий, должны быть не менее гарантийного

срока и гарантийной наработки АТС, для которых они предназначены.

9.3. Гарантийный

срок эксплуатации и гарантийную наработку шарниров исчисляют в соответствии с

гарантийными обязательствами на АТС, а поставляемых в качестве запасных частей

- с момента установки их на АТС.

9.4. Гарантийный

срок хранения шарниров - не более 12 мес.

Гарантийный срок

хранения шарниров исчисляют с даты их отгрузки потребителю.

Приложение А

(рекомендуемое)

УТВЕРЖДАЮ

Руководитель испытательного

подразделения

________________ ___________________

личная подпись инициалы, фамилия

___________________________

дата

ПРОТОКОЛ ИСПЫТАНИЙ N ________

1. Идентификационные данные испытуемого изделия ___________________________

2. Цель испытаний: Определение соответствия шарниров требованиям

технических и нормативных документов (ТД, ГОСТ Р 52924-2008).

3. Метод испытаний: Метод испытаний изложен в ГОСТ Р 52924-2008

"Автомобильные транспортные средства. Шарниры равных угловых скоростей.

Общие технические требования и методы испытаний".

4. Результаты испытаний

┌───────────────────────┬─────────────────────────┬───────────────────────┐

│ Параметр │ Требование │ Результат │

├───────────────────────┼─────────────────────────┼───────────────────────┤

│ │ │ │

├───────────────────────┼─────────────────────────┼───────────────────────┤

│ │ │ │

├───────────────────────┼─────────────────────────┼───────────────────────┤

│ │ │ │

├───────────────────────┼─────────────────────────┼───────────────────────┤

│ │ │ │

├───────────────────────┼─────────────────────────┼───────────────────────┤

│ │ │ │

└───────────────────────┴─────────────────────────┴───────────────────────┘

5. Заключение

Испытуемое изделие соответствует (не соответствует) требованиям технических

и нормативных документов.

__________________________ ____________________ _______________________

должность испытателя личная подпись инициалы, фамилия

________________

дата

БИБЛИОГРАФИЯ

[1] ОСТ

37.001.056-74. Методы измерения цементованного слоя

деталей

[2] ОСТ

37.001.057-74. Методы измерения нитроцементованного

слоя деталей

[3] ОСТ

37.001.058-74. Методы измерения толщины цианированного

слоя деталей

[4] ОСТ

37.001.059-74. Методы измерения толщины азотированного слоя деталей

[5] ОСТ

37.001.060-74. Методы измерения толщины слоя поверхностной

закалки деталей

[6] ОСТ

37.001.269-96. Транспортные средства. Маркировка.

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2026