Утвержден и введен в действие

Приказом Ростехрегулирования

от 18 февраля 2009

г. N 42-ст

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТЕХНИКА ПОЖАРНАЯ

РУКАВА СПАСАТЕЛЬНЫЕ ПОЖАРНЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ. МЕТОДЫ ИСПЫТАНИЙ

Fire

equipment. Fire escape chute.

General

technical requirements. Test methods

ГОСТ Р 53271-2009

ОКС 13.220.10;

ОКП 48 5485

Дата введения

1 января 2010 года

с правом досрочного

применения

Предисловие

Цели и принципы

стандартизации в Российской Федерации установлены Федеральным законом от 27

декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила

применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 "Стандартизация в Российской Федерации.

Основные положения".

Сведения о

стандарте

1. Разработан ФГУ ВНИИПО МЧС России.

2. Внесен Техническим комитетом по стандартизации ТК 274

"Пожарная безопасность".

3. Утвержден и

введен в действие Приказом Федерального агентства по техническому регулированию

и метрологии от 18 февраля 2009 г. N 42-ст.

4. Введен впервые.

Информация об

изменениях к настоящему стандарту публикуется в ежегодно издаваемом

информационном указателе "Национальные стандарты", а текст изменений

и поправок - в ежемесячно издаваемых информационных указателях

"Национальные стандарты". В случае пересмотра (замены) или отмены

настоящего стандарта соответствующее уведомление будет опубликовано в

ежемесячно издаваемом информационном указателе "Национальные стандарты".

Соответствующая информация, уведомление и тексты размещаются также в

информационной системе общего пользования - на официальном сайте Федерального

агентства по техническому регулированию и метрологии в сети Интернет.

1. Область

применения

1.1. Настоящий

стандарт распространяется на рукава спасательные пожарные (далее - спасательные

рукава) всех типов и устанавливает классификацию, общие технические требования

и методы испытаний.

1.2. Настоящий

стандарт может применяться на стадиях разработки, изготовления и других видах

испытаний спасательных рукавов, а также при их сертификации.

2.

Нормативные ссылки

В настоящем

стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 1.0-2004. Стандартизация в Российской Федерации. Основные

положения

ГОСТ Р 15.201-2000. Система разработки и постановки продукции на

производство. Продукция производственно-технического назначения. Порядок

разработки и постановки продукции на производство

ГОСТ Р 15.309-98. Система разработки и постановки продукции на

производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ Р 50810-95. Пожарная безопасность текстильных материалов.

Ткани декоративные. Метод испытания на воспламеняемость и классификация

ГОСТ 2.103-68.

Единая система конструкторской документации. Стадии разработки

ГОСТ 2.601-2006.

Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 12.2.047-86.

Система стандартов безопасности труда. Пожарная техника. Термины и определения

ГОСТ 12.2.049-80.

Система стандартов безопасности труда. Оборудование производственное. Общие

эргономические требования

ГОСТ 27.002-89.

Надежность в технике. Основные понятия. Термины и определения

ГОСТ 8844-75.

Полотна трикотажные. Правила приемки и метод отбора проб

ГОСТ 8847-85.

Полотна трикотажные. Методы определения разрывных характеристик и растяжимости

при нагрузках меньше разрывных

ГОСТ 14192-96 (СТ СЭВ 257-80, СТ СЭВ 258-81). Маркировка грузов

ГОСТ 15150-69*.

Машины, приборы и другие технические изделия. Исполнения для различных

климатических районов. Категории, условия эксплуатации, хранения и

транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16504-81.

Система государственных испытаний продукции. Испытания и контроль качества

продукции. Основные термины и определения

ГОСТ 18321-73*.

Качество продукции. Статистические методы управления. Правила отбора единиц

продукции в выборку

ГОСТ 29104.1-91.

Ткани технические. Методы определения линейных размеров, линейной и

поверхностной плотностей

ГОСТ 29104.4-91.

Ткани технические. Методы определения разрывной нагрузки и удлинения при

разрыве

ГОСТ 30157.0-95.

Полотна текстильные. Методы определения изменения размеров после мокрых

обработок или химической чистки. Общие положения

ГОСТ 30157.1-95.

Полотна текстильные. Методы определения изменения размеров после мокрых

обработок или химической чистки. Режимы обработок

ИСО 6942-81. Одежда

для защиты от воздействия тепла и пламени. Методика оценки поведения материалов

и выполненных на их основе композиций под воздействием теплового излучения.

Примечание. При пользовании настоящим стандартом целесообразно проверить

действие ссылочных стандартов в информационной системе общего пользования - на

официальном сайте Федерального агентства по техническому регулированию и

метрологии в сети Интернет или по ежегодно издаваемому информационному

указателю "Национальные стандарты", который опубликован по состоянию

на 1 января текущего года, и по соответствующим ежемесячно издаваемым

информационным указателям, опубликованным в текущем году. Если ссылочный

стандарт заменен (изменен), то при пользовании настоящим стандартом следует

руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт

отменен без замены, то положение, в котором дана ссылка на него, применяется в

части, не затрагивающей эту ссылку.

3. Термины

и определения

В настоящем

стандарте использованы следующие термины с соответствующими определениями:

3.1. Спасательный рукав: пожарное спасательное устройство из ткани для

скользящего спуска спасаемых, предназначенное для спасания людей с высотных

уровней при пожарах или в других чрезвычайных ситуациях в зданиях, сооружениях

и на других объектах.

3.2. Секционный

спасательный рукав: рукав, состоящий из секций спасательного рукава

установленной длины, соединенных между собой разъемными элементами крепления

(карабинами, пряжками и т.п.).

3.3. Спиральный

рукав: пожарное спасательное устройство для скользящего спуска спасаемых по наклонной (винтовой) поверхности, заключенной

внутри замкнутой оболочки.

3.4. Эластичный

рукав: оболочка спасательного рукава, обладающая эластичными свойствами в

поперечном направлении и предназначенная для создания силы сопротивления при

спуске людей в спасательном рукаве.

3.5. Теплоотражательный рукав: наружная оболочка спасательного

рукава, предназначенная для его защиты от внешнего воздействия открытого

пламени и теплового излучения.

3.6. Силовой каркас

(рукав): элементы спасательного рукава, которые воспринимают осевую нагрузку,

возникающую при спуске людей, и предназначены для обеспечения прочностных свойств спасательного рукава.

3.7.

Работоспособность (работоспособное состояние): состояние рукава, при котором

значения всех параметров, характеризующих способность выполнять заданные

функции, соответствует требованиям нормативно-технической и конструкторской

документации.

3.8. Предельно

допустимая нагрузка: максимальная эксплуатационная нагрузка на рукав,

допустимая конструкторской документацией.

3.9. Рабочий цикл:

периодически повторяющаяся в процессе эксплуатации определенная

последовательность действий, необходимая для спуска одного человека.

3.10. Назначенный

ресурс: суммарная наработка, при достижении которой эксплуатация рукава должна

быть прекращена независимо от его технического состояния.

4.

Конструкция и классификация рукавов

4.1.

Конструкция рукава должна обеспечивать беспрепятственный и безопасный спуск с

высоты людей различного телосложения, антропометрические характеристики которых

соответствуют группе Б по ГОСТ 12.2.049.

4.2.

Конструкция рукава должна обеспечивать групповое спасение с производительностью

не менее 5 чел./мин.

4.3.

Назначенный ресурс рукава не должен составлять менее 100 рабочих циклов со

спуском одного человека.

4.4.

Относительное разрывное удлинение материала силового каркаса (рукава) не должно

превышать 30%.

4.5. По

конструктивному исполнению рукава классифицируют на:

- спиральные;

- эластичные.

5. Общие

технические требования

5.1.

Процесс использования (приведения) спасательного рукава в рабочее состояние

должен быть прост (интуитивен) и не должен требовать дополнительного обучения,

кроме ознакомления с руководством по эксплуатации.

5.2. Усадка

материалов, применяемых для изготовления рукава, и люминесцентных материалов

(при наличии таковых) после намокания и высушивания должна составлять не более

5%.

5.3.

Материалы, применяемые для изготовления верхнего слоя рукава, должны быть

яркого цвета.

5.4.

Периметр входного отверстия в рукав должен быть не менее 1600 мм при отношении

длины к ширине отверстия не более 1,55.

5.5. Масса

переносного рукава не должна превышать 25 кг в расчете на одного человека.

5.6.

Остаточная деформация эластичного рукава в поперечном направлении не должна

превышать 15%.

5.7.

Материал теплоотражательного рукава должен быть

устойчив к воздействию открытого пламени в течение не менее 15 с.

5.8.

Коэффициент ослабления инфракрасного излучения материала теплоотражательного

рукава не должен составлять менее 70% при плотности падающего теплового потока

14 кВт/м2.

5.9. Ширина

(полупериметр) силового каркаса (рукава) не должна быть менее 800 мм.

5.10.

Ширина (полупериметр) огнезащитного рукава не должна превышать ширину силового

каркаса (рукава) менее чем на 30 мм.

В комплект поставки

должны входить:

- рукав (комплект

секций секционного спасательного рукава с разъемными элементами крепления);

- укладочная сумка

или контейнер для рукава (для мобильных и переносных спасательных рукавов);

- паспорт и

руководство по эксплуатации в соответствии с ГОСТ 2.601.

5.12.1. Каждый

рукав должен иметь маркировку, содержащую следующие данные:

- товарный знак или

наименование предприятия-изготовителя;

- условное

обозначение устройства;

- порядковый номер

по системе нумерации предприятия-изготовителя;

- длину рукава

(каждой секции), м;

- дату изготовления

(месяц, год).

5.12.2. Маркировка

должна быть выполнена способом, обеспечивающим четкость и сохранность надписей

в течение всего срока эксплуатации рукава.

5.12.3.

Транспортная маркировка должна соответствовать ГОСТ 14192.

5.12.4. На

укладочной сумке или контейнере для спасательного рукава могут быть нанесены

рисунки (пиктограммы), поясняющие порядок работы с рукавом.

5.13. Упаковка

Рукав следует

хранить в специальной упаковке (контейнере), обеспечивающей его сохранность в

течение гарантийного срока.

Транспортная

упаковка должна обеспечивать сохранность рукава при перевозках и складировании.

5.14.

Транспортирование и хранение

Для

транспортирования и хранения рукава следует использовать укладочную сумку с

ремнями для переноски.

Транспортирование

рукавов следует производить в укладочной сумке в кабине или отсеке пожарного

автомобиля.

Хранение рукавов

должно осуществляться в соответствии с группой условий хранения 2 по ГОСТ

15150.

6. Правила

приемки

6.1. Для контроля

качества рукавов в процессе разработки и производства проводят следующие

испытания:

- приемочные;

- квалификационные;

- приемосдаточные;

- периодические;

- типовые;

- сертификационные.

Приемочные и

квалификационные испытания проводят в соответствии с ГОСТ Р

15.201.

Приемосдаточные и

периодические испытания проводят в соответствии с ГОСТ Р

15.309.

Типовые испытания

проводят при изменении конструкции рукава, материала, технологии изготовления

или замене сырья и покупных полуфабрикатов, изделий. Типовые испытания проводят

по специально разработанной программе.

Технические

показатели и номера пунктов (подпунктов), в которых изложены технические

требования и методы испытаний рукавов, приведены в таблице 1.

Таблица 1

|

Вид проверки технического

показателя |

Пункты (подпункты) |

|

|

технические |

методы

|

|

|

Проверка

работоспособности рукава

|

4.1,

5.1 |

7.2 |

|

Проверка

производительности

|

4.2 |

7.3 |

|

Проверка

линейных размеров рукава

|

5.4,

5.9, |

7.4 |

|

Проверка

массы рукава

|

5.5 |

7.5 |

|

Проверка

назначенного ресурса рукава

|

4.3 |

7.6 |

|

Проверка

относительного разрывного удлинения

|

4.4 |

7.7 |

|

Проверка

коэффициента ослабления инфракрасного

|

5.8 |

7.8 |

|

Проверка

устойчивости материала огнезащитной

|

5.7 |

7.9 |

|

Проверка

остаточной деформации эластичного рукава

|

5.6 |

7.10 |

|

Проверка

усадки материалов рукава после намокания

|

5.2 |

7.11 |

|

Проверка

цвета материалов верхнего слоя,

|

5.3,

5.11 |

7.12 |

6.2. Срок гарантии

с начала эксплуатации спасательного рукава должен быть не менее 12 месяцев.

7. Методы

испытаний

7.1. Общие

требования к проведению испытаний

7.1.1. Спасательные

рукава испытывают в состоянии, в котором они предлагаются потребителю.

7.1.2. Все

испытания должны проводиться в нормальных климатических условиях в соответствии

с ГОСТ 15150.

7.1.3. Отбор образцов

для испытаний проводится в соответствии с ГОСТ 18321. Число образцов - в

соответствии с объемом испытаний, при условии обеспечения достоверности

полученных результатов.

7.1.4. Перед

испытаниями образцы выдерживают в нормальных климатических условиях в течение

24 ч, если не оговорено другое требование.

7.1.5. Приборы и

устройства, применяемые при испытаниях, должны быть поверены

и иметь технические паспорта. Допускается использование других приборов и

устройств, обеспечивающих заданную точность измерений.

7.2.

Проверка работоспособности рукава

Рукав устанавливают

на объекте или испытательном стенде и приводят в рабочее положение.

Производят

поочередные одиночные спуски (в соответствии с требованиями руководства по

эксплуатации) испытателей, имеющих различную массу и телосложение, близких к

антропометрическим значениям людей группы Б по ГОСТ

12.2.049. Число спусков должно быть не менее 15.

Результат испытаний

считают положительным, если:

а) не произошел ни

один неконтролируемый спуск испытателей;

б) не произошла ни

одна вынужденная (не предусмотренная штатным режимом спуска) остановка

испытателей;

в) не произошел ни

один случай зацепления испытателей в узлах стыковки секций секционного

спасательного рукава;

г) процесс спуска

не вызвал у испытателей никаких затруднений (необходимости применения

специальных навыков).

7.3.

Проверка производительности рукава

Рукав устанавливают

на объекте или испытательном стенде в соответствии с руководством по

эксплуатации.

Производят спуски

испытателей в среднем темпе в течение 1 мин (в соответствии с требованиями

руководства по эксплуатации). Время измеряют секундомером с точностью +/- 1 с.

Результат испытаний

считают положительным, если при групповом спуске испытателей были выполнены

требования, указанные в 5.1, и производительность соответствует значению,

приведенному в 4.2.

7.4.

Проверка линейных размеров рукава

Периметр входного

отверстия в рукав измеряют с погрешностью не более +/- 2 мм по внутренней

границе входного отверстия. Результат испытаний считают положительным, если

величина периметра входного отверстия составит не менее 1600 мм при отношении

его длины к ширине, равном не более 1,55.

Ширину

(полупериметр) силового каркаса и теплоотражательного

рукава измеряют в соответствии с ГОСТ 29104.1. Результат испытаний считают

положительным, если:

- ширина

(полупериметр) силового каркаса (рукава) составляет не менее 800 мм;

- ширина

(полупериметр) теплоотражательного рукава не менее

чем на 30 мм больше ширины силового каркаса (рукава).

Массу переносного

спасательного рукава, находящегося в укладочной сумке или контейнере для

транспортирования, проверяют путем взвешивания; погрешность измерения не должна

быть более +/- 0,1 кг. Результат испытаний считают положительным, если масса

рукава составит не более 25 кг в расчете на одного человека.

7.6.

Проверка назначенного ресурса рукава

7.6.1. Испытаниям

подвергают один образец рукава.

7.6.2. Испытания

проводят по методу, изложенному в 7.3, в объеме не менее 100 рабочих циклов

путем спусков испытателей с применением всех тактических приемов спасения людей

в соответствии с требованиями руководства по эксплуатации.

7.7.

Проверка относительного разрывного удлинения материала силового каркаса

(рукава)

Подготовку и

испытания образцов, материала силового каркаса (рукава), а также оценку изделия

проводят в соответствии с ГОСТ 29104.4.

7.8.

Проверка коэффициента ослабления инфракрасного излучения

Проверке подвергают

не менее трех образцов, взятых от теплоотражательного

рукава, в соответствии с ГОСТ 8844. В качестве образца используют отрезок

рукава размерами (230 +/- 5) мм x (70 +/- 5) мм.

Испытания проводят

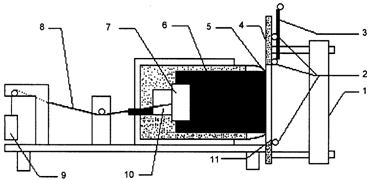

в помещении без циркуляции воздуха на установке (см. рисунок 1) в соответствии

с ИСО 6942.

1 - радиационная

панель; 2 - система охлаждения;

3 - заслонка; 4 -

экран; 5 - рабочая поверхность датчика

теплового потока; 6

- образец; 7 - зажим; 8 - нить;

9 - груз; 10 -

датчик теплового потока; 11 - окно экрана

Рисунок 1. Схема

установки для определения коэффициента

теплопередачи

текстильных материалов

Закрепляют

испытываемый образец 6 на рабочей поверхности датчика теплового потока 5;

поднимают заслонку 3 и выдерживают образец в течение 300 с

под воздействием падающего теплового потока, плотность

которого должна соответствовать значению, приведенному в 5.8. В течение

указанного времени проводят измерение плотности теплового потока за образцом.

Погрешность измерения времени не должна быть более +/- 1 с.

При определении

падающего на испытываемый образец теплового потока и его значении за образцом

погрешность измерения должна составлять не более +/- 1,5 кВт/м2.

Коэффициент

ослабления инфракрасного излучения определяют по формуле

![]() , (1)

, (1)

где ![]() - коэффициент ослабления инфракрасного

излучения испытываемого образца, %;

- коэффициент ослабления инфракрасного

излучения испытываемого образца, %;

![]() -

плотность теплового потока, падающего на образец, кВт/м2;

-

плотность теплового потока, падающего на образец, кВт/м2;

![]() -

плотность теплового потока за образцом, кВт/м2.

-

плотность теплового потока за образцом, кВт/м2.

Результат испытаний

считают положительным, если коэффициент ослабления инфракрасного излучения

каждого образца соответствует значению, приведенному в 5.8.

7.9.

Проверка материала огнезащитной оболочки на устойчивость к воздействию

открытого пламени

7.9.1. Проверке

подвергают не менее трех образцов, взятых от теплоотражательного

рукава, в соответствии с ГОСТ 8844. В качестве образца используют отрезок

рукава размерами (60 + 5) мм x (140 + 5) мм.

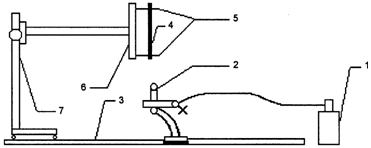

7.9.2. Испытания

проводят на установке (см. рисунок 2) в соответствии с ГОСТ Р

50810.

1 - газовый баллон;

2 - горелка; 3 - основание;

4 - образец; 5 -

установочные шпильки; 6 - рамка;

7 - штатив

Рисунок 2. Схема

установки для испытания

текстильных

материалов на устойчивость

к воздействию

открытого пламени

7.9.3. Испытания

проводят в следующем порядке:

а) закрепляют

испытываемый образец 4 на установочных шпильках 5 рамки 6 и помещают его нижний

край в желтый конус пламени горелки 2; высота желтого конуса пламени должна

быть (40 +/- 2) мм;

б) образец убирают

из пламени через 15 с и измеряют время остаточного горения и тления.

7.9.4. Погрешность

измерения линейных размеров при подготовке образцов и регулировке пламени

горелки должна быть не более +/- 1 мм. Погрешность измерения времени при

проведении испытаний не должна быть более +/- 0,2 с. Результат испытаний

считают положительным, если время остаточного горения и тления не превысит 3 с.

7.10.

Проверка остаточной деформации эластичного рукава

7.10.1. Проверке

подвергают не менее трех образцов, взятых в соответствии с ГОСТ 8844. В

качестве образца используют кольцевой отрезок эластичного рукава шириной (200

+/- 5) мм.

7.10.2. Испытания

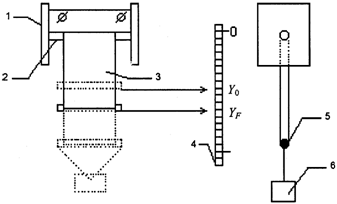

проводят в соответствии с ГОСТ 8847 на установке (см. рисунок 3).

1 - кронштейн; 2 -

неподвижный стержень; 3 - образец

рукава; 4 -

линейка; 5 - подвижный стержень; 6 - груз

Рисунок 3.

Установка для определения растяжения образца

эластичного рукава

7.10.3. В образец 3

вставляют неподвижный стержень 2 диаметром (20,0 +/- 0,5) мм и закрепляют его в

кронштейне 1; затем вставляют в образец подвижный стержень 5 того же диаметра

массой (0,10 +/- 0,01) кг и проводят предварительное растяжение образца грузом

6 массой (1,00 +/- 0,05) кг в течение 60 с. Через (60 +/- 5) с после снятия

предварительной нагрузки отмечают на линейке 4 положение нижнего стержня ![]() .

.

7.10.4. Проводят нагружение образца контрольным грузом массой (10,0 +/- 0,1)

кг и выдерживают образец под нагрузкой в течение 60 с. Через (60 +/- 5) с после

снятия контрольного груза отмечают на линейке 4 положение нижнего стержня ![]() .

.

7.10.5. Погрешность

измерения линейных размеров не должна быть более +/- 1 мм. Погрешность

измерения времени при испытаниях не должна быть более +/- 1 с.

7.10.6. Остаточную

деформацию эластичного рукава определяют по формуле

![]() , (2)

, (2)

где ![]() - остаточная деформация испытываемого образца, %;

- остаточная деформация испытываемого образца, %;

![]() -

координата положения нижнего края испытываемого образца после снятия

предварительной нагрузки, мм;

-

координата положения нижнего края испытываемого образца после снятия

предварительной нагрузки, мм;

![]() -

координата положения нижнего края испытываемого образца после снятия

контрольного груза, мм.

-

координата положения нижнего края испытываемого образца после снятия

контрольного груза, мм.

Результат испытаний

считают положительным, если остаточная деформация каждого из образцов рукава не

превышает 15%.

7.11.

Проверка усадки материалов рукава после намокания и высушивания

Усадку материалов

рукава после намокания и высушивания проверяют в соответствии с ГОСТ 30157.0 и

ГОСТ 30157.1. Результат испытаний считают положительным, если усадка материалов

рукава после намокания и высушивания составила не более 5%.

7.12.

Проверка цвета материалов верхнего слоя, комплектности и маркировки рукава

Проверку цвета

материалов верхнего слоя, комплектности и маркировки рукава проводят визуально.

Рукав считают выдержавшим проверку, если внешний вид, маркировка и

комплектность образца соответствуют требованиям 5.3, 5.11 и 5.12 настоящего

стандарта.

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2026