Утвержден и

введен в действие

Приказом

Ростехрегулирования

от 12 марта 2009 г.

N 113-ст

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СПЕЦИАЛЬНЫЙ ПОДВИЖНОЙ СОСТАВ

ТРЕБОВАНИЯ К ПРОЧНОСТИ НЕСУЩИХ

КОНСТРУКЦИЙ И ДИНАМИЧЕСКИМ КАЧЕСТВАМ

Special rolling stock. Requirements for bearing

structure strength and dynamic

properties

ГОСТ Р 53337-2009

Группа Д55

ОКС 45.060.10

ОКП 31 8400

Дата введения

1 января 2010 года

Предисловие

Цели и принципы

стандартизации в Российской Федерации установлены Федеральным законом от 27

декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила

применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004

"Стандартизация в Российской Федерации. Основные положения".

Сведения о

стандарте

1. Разработан

Открытым акционерным обществом "Научно-исследовательский и

конструкторско-технологический институт подвижного состава" (ОАО

"ВНИКТИ").

2. Внесен

Техническим комитетом по стандартизации ТК 236 "Тепловозы и путевые

машины".

3. Утвержден и

введен в действие Приказом Федерального агентства по техническому регулированию

и метрологии от 12 марта 2009 г. N 113-ст.

4. Введен впервые.

Информация об

изменениях к настоящему стандарту публикуется в ежегодно издаваемом

информационном указателе "Национальные стандарты", а текст изменений

и поправок - в ежемесячно издаваемых информационных указателях

"Национальные стандарты". В случае пересмотра (замены) или отмены

настоящего стандарта соответствующее уведомление будет опубликовано в

ежемесячно издаваемом информационном указателе "Национальные

стандарты". Соответствующая информация, уведомление и тексты размещаются

также в информационной системе общего пользования - на официальном сайте Федерального

агентства по техническому регулированию и метрологии в сети Интернет.

1. Область

применения

Настоящий стандарт

устанавливает объем расчетов и испытаний для определения и оценки показателей

динамики и прочности специального подвижного состава (далее - СПС), в т.ч.

стреловых кранов (далее - КС) на железнодорожном ходу хозяйственного

назначения, а также предназначенных для выполнения аварийно-восстановительных

работ.

Настоящий стандарт

определяет требования для обеспечения необходимых показателей динамики экипажных

частей, прочности металлоконструкций главных рам, кузовов, кабин, рам тележек,

шкворней, несущих конструкций рабочих органов, элементов рессорного

подвешивания, тягового привода, колесных пар (колесных центров, бандажей, осей

колесных пар и их соединений), букс, а также деталей крепления и страховки,

которые необходимы для надежного соединения и удержания в транспортном

положении рабочих органов, предохранения их от выхода за установленные габариты

и падения на путь.

Настоящий стандарт

не распространяется на составные части КС, находящиеся в ведении Ростехнадзора

России.

2.

Нормативные ссылки

В настоящем

стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 51175-98.

Колеса зубчатые тяговых передач тягового подвижного состава магистральных

железных дорог. Технические условия

ГОСТ Р 51775-2001.

Колесные пары специального подвижного состава. Общие технические условия

ГОСТ Р 52627-2006.

Болты, винты и шпильки. Механические свойства и методы испытаний

ГОСТ 380-2005.

Сталь углеродистая обыкновенного качества. Марки

ГОСТ 398-96.

Бандажи из углеродистой стали для подвижного состава железных дорог широкой

колеи и метрополитена. Технические условия

ГОСТ 535-2005.

Прокат сортовой и фасонный из стали углеродистой обыкновенного качества. Общие

технические условия

ГОСТ 977-88.

Отливки стальные. Общие технические условия

ГОСТ 1050-88.

Прокат сортовой, калиброванный, со специальной отделкой поверхности из

углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 1215-79.

Отливки из ковкого чугуна. Общие технические условия

ГОСТ 1412-85. Чугун

с пластинчатым графитом для отливок. Марки

ГОСТ 1425-93.

Рессоры листовые для подвижного состава железных дорог. Технические условия

ГОСТ 1452-2003.

Пружины цилиндрические винтовые тележек и ударно-тяговых приборов подвижного

состава железных дорог. Технические условия

ГОСТ 1497-84 (ИСО

6892-84). Металлы. Методы испытаний на растяжение

ГОСТ 1583-93.

Сплавы алюминиевые литейные. Технические условия

ГОСТ 2246-70.

Проволока стальная сварочная. Технические условия

ГОСТ 4491-86.

Центры колесные литые для подвижного состава железных дорог колеи 1520 мм.

Общие технические условия

ГОСТ 4543-71.

Прокат из легированной конструкционной стали. Технические условия

ГОСТ 4728-96.

Заготовки осевые для подвижного состава железных дорог колеи 1520 мм.

Технические условия

ГОСТ 5457-75.

Ацетилен растворенный и газообразный технический. Технические условия

ГОСТ 5520-79.

Прокат листовой из углеродистой, низколегированной и легированной стали для

котлов и сосудов, работающих под давлением. Технические условия

ГОСТ 5582-75.

Прокат тонколистовой коррозионно-стойкий, жаростойкий и жаропрочный.

Технические условия

ГОСТ 5583-78 (ИСО

2046-73). Кислород газообразный технический и медицинский. Технические условия

ГОСТ 5632-72. Стали

высоколегированные и сплавы коррозионно-стойкие, жаростойкие и жаропрочные.

Марки

ГОСТ 6331-78.

Кислород жидкий технический и медицинский. Технические условия

ГОСТ 6713-91.

Прокат низколегированный конструкционный для мостостроения. Технические условия

ГОСТ 7293-85. Чугун

с шаровидным графитом для отливок. Марки

ГОСТ 7350-77. Сталь

толстолистовая коррозионно-стойкая, жаростойкая и жаропрочная. Технические

условия

ГОСТ 7565-81 (ИСО

377-2-89). Чугун, сталь и сплавы. Метод отбора проб для определения химического

состава

ГОСТ 8050-85.

Двуокись углерода газообразная и жидкая. Технические условия

ГОСТ 8479-70.

Поковки из конструкционной углеродистой и легированной стали. Общие технические

условия

ГОСТ 8617-81.

Профили прессованные из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 9012-59 (ИСО

410-82, ИСО 6506-81). Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9045-93.

Прокат тонколистовой холоднокатаный из низкоуглеродистой качественной стали для

холодной штамповки. Технические условия

ГОСТ 9466-75.

Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки.

Классификация и общие технические условия

ГОСТ 9467-75. Электроды

покрытые металлические для ручной дуговой сварки конструкционных и

теплоустойчивых сталей. Типы

ГОСТ 10052-75.

Электроды покрытые металлические для ручной дуговой сварки высоколегированных

сталей с особыми свойствами. Типы

ГОСТ 10157-79.

Аргон газообразный и жидкий. Технические условия

ГОСТ 10304-80.

Заклепки классов точности B и C. Общие технические условия

ГОСТ 10791-2004.

Колеса цельнокатаные. Технические условия

ГОСТ 10885-85.

Сталь листовая горячекатаная двухслойная коррозионно-стойкая. Технические

условия

ГОСТ 14637-89 (ИСО

4995-78). Прокат толстолистовой из углеродистой стали обыкновенного качества.

Технические условия

ГОСТ 14955-77.

Сталь качественная круглая со специальной отделкой поверхности. Технические

условия

ГОСТ 14959-79.

Прокат из рессорно-пружинной углеродистой и легированной стали. Технические

условия

ГОСТ 16523-97.

Прокат тонколистовой из углеродистой стали качественной и обыкновенного

качества общего назначения. Технические условия

ГОСТ 18855-94 (ИСО

281-89). Подшипники качения. Динамическая расчетная грузоподъемность и

расчетный ресурс (долговечность)

ГОСТ 19281-89 (ИСО

4950-2-81, ИСО 4950-3-81, ИСО 4951-79, ИСО 4995-78, ИСО 4996-78, ИСО 5952-83).

Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 19905-74.

Упрочнение металлических изделий поверхностной химико-термической обработкой.

Состав общих требований

ГОСТ 21354-87.

Передачи зубчатые, цилиндрические эвольвентные внешнего зацепления. Расчет на

прочность

ГОСТ 21357-87.

Отливки из хладостойкой и износостойкой стали. Общие технические условия

ГОСТ 21631-76.

Листы из алюминия и алюминиевых сплавов. Технические условия

ГОСТ 22536.0-87.

Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22703-91.

Детали литые автосцепного устройства подвижного состава железных дорог колеи

1520 мм. Общие технические условия

ГОСТ 23207-78.

Сопротивление усталости. Основные термины, определения и обозначения

ГОСТ 26271-84.

Проволока порошковая для дуговой сварки углеродистых и низколегированных

сталей. Общие технические условия

ГОСТ 27772-88.

Прокат для строительных стальных конструкций. Общие технические условия

ГОСТ 31334-2007.

Оси для подвижного состава железных дорог колеи 1520 мм. Технические условия.

Примечание. При

пользовании настоящим стандартом целесообразно проверить действие ссылочных

стандартов в информационной системе общего пользования - на официальном сайте

Федерального агентства по техническому регулированию и метрологии в сети

Интернет или по ежегодно издаваемому информационному указателю

"Национальные стандарты", который опубликован по состоянию на 1

января текущего года, и по соответствующим ежемесячно издаваемым информационным

указателям, опубликованным в текущем году. Если ссылочный стандарт заменен

(изменен), то при пользовании настоящим стандартом следует руководствоваться

заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены,

то положение, в котором дана ссылка на него, применяется в части, не затрагивающей

эту ссылку.

3. Термины

и определения

В настоящем

стандарте применены следующие термины с соответствующими определениями:

3.1. Транспортный

режим: движение СПС с конструкционной или максимально разрешенной скоростью

своим ходом (для самоходных СПС), в составе поезда или с отдельным локомотивом.

3.2. Рабочий режим:

выполнение СПС функций по его назначению (рабочих операций).

3.3.

Конструкционная скорость: скорость, установленная техническим заданием, для

движения СПС на прямом горизонтальном участке пути отличного или хорошего

состояния.

3.4. Назначенный

срок службы: календарная продолжительность эксплуатации, при достижении которой

эксплуатация объекта должна быть прекращена независимо от технического

состояния.

3.5. Назначенный

ресурс: суммарная наработка, при достижении которой эксплуатация объекта должна

быть прекращена.

3.6. Технический

ресурс: предельный износ или ухудшение физических свойств материалов элементов

конструкции СПС до предельно допустимых значений, а также отказ одного или

нескольких элементов, восстановление которых не предусмотрено нормативными

документами.

3.7. Несущие

конструкции СПС: конструкции, воспринимающие эксплуатационные нагрузки.

3.8. Экипажная

часть СПС: конструкция, представляющая собой повозку, обеспечивающую движение

СПС по рельсовой колее и предназначенную для установки силового и

вспомогательного оборудования, рабочих органов, приводов, тормозной системы,

средств обслуживания.

3.9. Мягкое

нагружение: циклическое нагружение при постоянной амплитуде напряжений.

3.10. Жесткое

нагружение: циклическое нагружение при постоянной амплитуде деформаций.

4. Требования к динамическим качествам, воздействию

на путь, осевой

нагрузке и развеске экипажа

4.1. Показатели

динамических качеств, воздействия на путь, осевой нагрузки, развески экипажа

приведены в таблице 1.

┌─────────────────────────────────────────────────────────────┬───────────┐

│ Наименование показателя │ Значение │

│

│показателя │

├─────────────────────────────────────────────────────────────┼───────────┤

│

Рамные силы по отношению к статической нагрузке от колесной │ │

│пары

на рельсы Р , не более: │ │

│ ст

│ │

│

- для щебеночного балласта │ 0,4 Р

│

│ │ ст

│

│

- для гравийного и песчаного балласта │ 0,3 Р

│

│

│ ст │

│

Коэффициенты вертикальной динамики буксовой ступени │ │

│рессорного

подвешивания к , не более: │ │

│ д │ │

│

- для служебных автомотрис │ 0,4

│

│

- для самоходного СПС

│ 0,5 │

│

- для несамоходного СПС

│ 0,7 │

│

Коэффициент запаса устойчивости от вкатывания колеса │ 1,5

│

│на

головку рельса эта, не менее │ │

│

Коэффициент запаса устойчивости от опрокидывания к ,

│ │

│

опр │ │

│не

менее: │ │

│

- наружу кривой

│ 1,5 │

│

- внутрь кривой

│ 1,2 │

│

Коэффициент конструктивного запаса к ,

не менее: │ │

│ кз │ │

│

- для самоходного СПС

│ 1,6 │

│

- для несамоходного СПС

│ 1,8 │

│

Запас на относительные перемещения элементов экипажа │Отсутствие │

│

│ касания │

│

Вертикальные ускорения кузова (главной рамы), не более: │ │

│

- для служебных автомотрис │ 0,4g

│

│

- для самоходного СПС

│ 0,5g │

│

- для несамоходного СПС

│ 0,7g │

│

Горизонтальные ускорения кузова (главной рамы), не более: │ │

│

- для служебных автомотрис │ 0,35g

│

│

- для самоходного СПС

│ 0,40g │

│

- для несамоходного СПС

│ 0,45g │

│

Показатель плавности хода в вертикальной и горизонтальной │ │

│плоскостях

W и W , не более: │ │

│ В

Г

│ │

│

- для служебных автомотрис │ 3,75 │

│

- для самоходного СПС

│ 3,85 │

│

- для несамоходного СПС

│ 4,00 │

│

Напряжения в наружной и внутренней кромках подошвы рельсов, │ 240

│

│МПа,

не более │ │

│

Напряжения в шпале под подкладкой, МПа, не более │ 2,2

│

│

Напряжения в балласте под шпалой, МПа, не более: │ │

│

- при щебеночном балласте │ 0,5

│

│

- при гравийном и песчаном балласте │ 0,3

│

│

Отклонение фактического значения силы тяжести от проектного │ 3

│

│значения,

%, не более

│ │

│

Разность нагрузок по колесам колесной пары, %, не более: │ │

│

- для самоходного СПС, кроме СПС <*> │ 4

│

│

- для несамоходного СПС <*> │ │

│

Разность нагрузок по приводным осям в одной тележке СПС, %, │ 3

│

│не

более

│ │

├─────────────────────────────────────────────────────────────┴───────────┤

│ <*> Для специального подвижного

состава, применяющего в конструкции│

│экипажной

части тележки моделей 18-100, 18-101, 18-102, 18-522, 18-9800,│

│УВЗ-10м и

другие тележки с

опорой кузова на

центральную пяту, в│

│соответствии

с Приложением И.

│

└─────────────────────────────────────────────────────────────────────────┘

5.

Требования к прочности и ресурсу СПС

5.1. Создаваемые

конструкции должны обеспечивать необходимую несущую способность и технический

ресурс всех элементов, предназначенных для восприятия эксплутационных нагрузок,

в течение назначенного срока службы.

5.2. Несущую

способность элементов конструкции оценивают по допускаемым значениям:

- напряжений;

- коэффициентов

запаса сопротивления усталости;

- коэффициентов

запаса долговечности.

5.3. При

напряжениях за пределом упругости работу конструкции рассматривают в условиях

квазистатического и малоциклового усталостного нагружений.

5.4. Несущие

конструкции СПС и узлы крепления оборудования не должны подвергаться

резонансным колебаниям во всем диапазоне скоростей движения. Частота их

собственных колебаний должна быть больше частоты вынужденных колебаний

экипажной части на рессорном подвешивании.

5.5. При назначении

ресурса необходимо учитывать характерные особенности конструкции СПС, технологии

изготовления и условий эксплуатации.

5.6. Назначенный

ресурс может быть установлен вновь по мере его выработки. Возможность

установления нового назначенного ресурса определяют с учетом деградационных

свойств материала, результатов технической диагностики, исследований

сопротивления усталости.

6. Расчет

конструкций СПС на стадии проектирования

6.1. Общие

требования к расчетам

6.1.1. При

проектировании СПС и его узлов должны быть обеспечены ходовые качества,

обеспечивающие безопасность движения в заданных условиях эксплуатации и

комфортные условия для персонала (для самоходных и обитаемых СПС).

6.1.2. Для

предварительной оценки ходовых качеств СПС или оптимизации его

упруго-диссипативных характеристик на стадии проектирования используют лицензионные

и аттестованные в установленном порядке программные комплексы, позволяющие

путем компьютерного моделирования определить значения основных динамических

показателей и по воздействию на путь, указанных в таблице 1 и разделе 7, при

движении в прямых и кривых участках пути, с учетом и без учета неровностей пути

с одновременным расчетом ускорения и перемещения произвольных точек любого

элемента модели конструкции, коэффициентов динамики, усилий в тягах и поводках,

рамных сил, сил взаимодействия в контакте "колесо - рельс",

вертикальных нагрузок от колес на рельсы, значения фактора износа,

коэффициентов безопасности.

Идентификацию

моделей вновь проектируемых единиц СПС проводят путем сравнения результатов

компьютерного моделирования с результатами натурных динамических и прочностных

испытаний единиц СПС с аналогичной экипажной частью.

Правила проведения

моделирования динамики экипажа приведены в Приложении А.

6.1.3. На стадии

проектирования СПС узлы экипажной части (главная рама, кузов, кабина, рама

ходовых тележек, шкворневой узел, оси колесных пар, буксы), а также несущие

конструкции рабочих органов должны быть рассчитаны на прочность под действием

сочетаний нагрузок, указанных в 6.2.

6.1.4. На стадии

создания несущих конструкций экипажной части и рабочих органов СПС проводят:

- предварительный

выбор материалов, размеров и конструктивных форм несущих элементов для заданных

параметров рабочего процесса;

- анализ

номинальных, местных напряжений и деформаций в наиболее нагруженных зонах для

различных сочетаний эксплутационных нагрузок, определяющих формирование блока

повреждающих циклов и характера нагружения;

- оценку

статической прочности и сопротивления усталости;

- оценку ожидаемого

ресурса.

6.1.5. Расчетам

подвергают:

- опасные сечения

крепежных деталей или предохранительных устройств (установочные элементы,

кронштейны, оси, пальцы, крюки, фланцы, транспортные фиксаторы, стопоры рабочих

органов и т.д.);

- места соединения

крепежного или предохранительного узла с несущей металлоконструкцией (сварные

швы, болты, заклепки и т.д.);

- узлы установки и

крепления рабочих органов.

6.1.6. Для

определения напряженно-деформированного состояния конструкций применяют

программы, основанные на методе конечных элементов, позволяющие решать задачи

как в линейной, так и в нелинейной постановке и оценить усталостную

долговечность различных вариантов одной конструкции уже на стадии

проектирования. Эти программы должны быть универсальными и совместимыми с

другими расчетными и графическими программами. Они должны иметь необходимую

библиотеку конечных элементов и возможность автоматического разбиения

конструкций на конечные элементы. При этом рекомендуется применять трехмерные

модели из объемных и оболочечных элементов, размер которых задают с учетом

разницы (не более 10%) результатов между собой и с результатами

экспериментальных исследований этой или аналогичной конструкции.

6.1.7. При

необходимости выполняют расчет собственных частот проектируемой конструкции,

чтобы не допустить их совпадения с основными частотами возбуждающих сил,

действующих со стороны пути.

6.1.8. Объем

расчетов в каждом конкретном случае выбирают индивидуально в зависимости от

накопленного опыта по исследованиям аналогичных конструкций.

6.2. Расчетные нагрузки и режимы

6.2.1.

Выделяют следующие группы нагрузок, действующих на СПС в процессе эксплуатации:

А - постоянно

действующие статические нагрузки от сил тяжести брутто конструкции и

установленного на ней оборудования и агрегатов, экипировочных материалов (воды,

смазки и т.п.);

Б - нагрузки,

обусловленные технологией ремонта: выкатка колесной пары, установка кузова на

домкраты, подъем краном при погрузке для транспортирования, а также подъем

груза при неработающих выдвижных опорах (у железнодорожных кранов) и аварийный

подъем одной стороны СПС вместе с тележкой за лобовый брус;

В - нагрузки,

возникающие при выполнении функций по назначению (рабочих операций);

Г - продольные

нагрузки, действующие вдоль оси и через автосцепки;

Д - динамические

нагрузки, возникающие при движении СПС в транспортном и рабочем режимах.

6.2.2. Для рам

тележек статическая нагрузка (группа А) включает в себя силы тяжести рамы и

надтележечного строения, обрессоренных частей привода и оборудования,

установленного на раме тележки. Силы тяжести для нагружения этого вида

определяют по весовой ведомости и конструкторской документации.

6.2.3. Нагрузки

группы Б включают в себя обязательные нагрузки для СПС всех типов и

специальные:

- к обязательным

нагрузкам относят выкатку колесных пар, установку СПС на домкраты, аварийный

подъем одной стороны вместе с тележкой за лобовый брус или автосцепку;

- к специальным

нагрузкам относят подъем груженого СПС при погрузке и выгрузке с

железнодорожного подвижного состава, работу без выдвижных опор (аутригеров) и

т.п. Необходимость расчета на специальные нагрузки определяют в зависимости от

конструкции СПС, назначения и условий эксплуатации, требований заказчика.

6.2.4.

Нагрузки группы В (далее - рабочие нагрузки) определяют характером рабочих

операций, выполняемых СПС. Значения и схемы приложения рабочих нагрузок, в т.ч.

сил распора боковых стенок (для снегоуборочных и других подобных машин),

определяют по конструкторской документации.

6.2.4.1. Силы

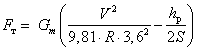

распора сыпучего груза ![]() принимают как давление груза на поверхность

боковых стенок, которое вычисляют по формуле

принимают как давление груза на поверхность

боковых стенок, которое вычисляют по формуле

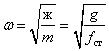

![]() , (1)

, (1)

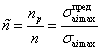

где ![]() - коэффициент вертикальной динамики рессорного

подвешивания при движении СПС в груженом состоянии;

- коэффициент вертикальной динамики рессорного

подвешивания при движении СПС в груженом состоянии;

![]() -

насыпная плотность груза;

-

насыпная плотность груза;

g - ускорение

свободного падения;

y - расстояние от

поверхности груза до точки, в которой определяют давление;

![]() - угол

естественного откоса сыпучего груза. При движении с конструкционной скоростью

- угол

естественного откоса сыпучего груза. При движении с конструкционной скоростью ![]() равен нулю.

равен нулю.

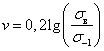

6.2.4.2. Значение

коэффициента вертикальной динамики ![]() определяют экспериментально или оценивают по

экспериментальным данным для аналогичных узлов аналогичных конструкций при

соответствующей скорости движения. При отсутствии экспериментальных данных

коэффициент вертикальной динамики можно рассматривать как случайную функцию

определяют экспериментально или оценивают по

экспериментальным данным для аналогичных узлов аналогичных конструкций при

соответствующей скорости движения. При отсутствии экспериментальных данных

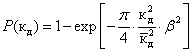

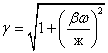

коэффициент вертикальной динамики можно рассматривать как случайную функцию ![]() вида

вида

, (2)

, (2)

где ![]() - коэффициент вертикальной динамики;

- коэффициент вертикальной динамики;

![]() -

среднее значение коэффициента вертикальной динамики;

-

среднее значение коэффициента вертикальной динамики;

![]() -

параметр распределения, принимают равным 1,136;

-

параметр распределения, принимают равным 1,136;

![]() -

доверительная вероятность. Рекомендуется в расчетах на прочность принимать

равной 0,97.

-

доверительная вероятность. Рекомендуется в расчетах на прочность принимать

равной 0,97.

Коэффициент

вертикальной динамики ![]() для СПС на вагонных тележках вычисляют как

квантиль функции

для СПС на вагонных тележках вычисляют как

квантиль функции ![]() по формуле

по формуле

Среднее значение

коэффициента вертикальной динамики ![]() при скорости движения V менее 55 км/ч

вычисляют по формуле

при скорости движения V менее 55 км/ч

вычисляют по формуле

![]() , (4)

, (4)

где a -

коэффициент, для элементов кузова принимают равным 0,05, для обрессоренных

частей тележки - 0,1, для необрессоренных частей тележки - 0,5;

V - скорость

движения при расчетном режиме, м/с.

При скорости

движения V более 55 км/ч среднее значение коэффициента вертикальной динамики ![]() вычисляют по формуле

вычисляют по формуле

![]() , (5)

, (5)

где b -

коэффициент, учитывающий влияние числа осей в тележке и группе тележек под

одной половиной экипажа;

![]() -

статический прогиб рессорного подвешивания, м.

-

статический прогиб рессорного подвешивания, м.

При скорости

движения менее 30 км/ч ![]() принимают равным нулю.

принимают равным нулю.

При двухступенчатом

рессорном подвешивании при определении коэффициента вертикальной динамики ![]() для рамы тележки учитывают прогиб первой

ступени, для кузова - полный статический прогиб двух ступеней.

для рамы тележки учитывают прогиб первой

ступени, для кузова - полный статический прогиб двух ступеней.

Коэффициент,

учитывающий влияние числа осей в тележке и группе тележек под одним концом

экипажа, вычисляют по формуле

![]() , (6)

, (6)

где n - число осей

в тележке и группе тележек под одним концом экипажа.

Для бестележечных

экипажей (в жесткой раме) коэффициент b принимают равным числу осей под одним

концом экипажа.

6.2.4.3.

Конструкции СПС, на которые при выполнении рабочих операций действуют

статические нагрузки, рассчитывают на статическую прочность. При этом наряду с

нагрузками группы В учитывают постоянно действующие статические нагрузки группы

А.

6.2.4.4.

Конструкции СПС, воспринимающие в рабочем режиме переменные циклические

нагрузки, рассчитывают на сопротивление усталости. Метод расчета определяют по

числу циклов, которое СПС воспринимает за назначенный срок службы.

6.2.4.5. При

необходимости элементы экипажной части СПС по нагрузкам рабочего режима

проверяют на жесткость, а сжатые элементы - на устойчивость в соответствии с

требованиями норм, применяемых в вагоностроении.

6.2.5. Рамы СПС

рассчитывают на восприятие статических продольных нагрузок, действующих вдоль

оси автосцепок (группа Г). Эти нагрузки включают в себя сжимающие и

растягивающие силы, возникающие между единицами подвижного состава при

различных режимах движения поезда и при соударениях во время маневровой работы.

Эти нагрузки должны определять условия транспортирования СПС, возможность

включения в состав поезда, место расположения в поезде и пропуска через

сортировочные горки.

6.2.5.1. По

условиям транспортирования должны быть установлены две группы СПС:

первая - СПС,

транспортируемые в составе грузовых поездов без ограничения места его установки

в состав и пропускаемые (без роспуска) через сортировочные горки;

вторая - СПС,

транспортируемые своим ходом, отдельным локомотивом, следующие в хвосте

грузовых поездов без подталкивания, и в составе поездов массой не более 1000 т

и длиной до 400 м.

6.2.5.2.

СПС первой группы в части восприятия продольных сил и устойчивости в составе

поезда проектируют с учетом требований к грузовым вагонам. Остальные требования

устанавливают в соответствии с настоящим стандартом.

6.2.5.3.

Для СПС второй группы с собственной массой до 30 т продольная сила должна быть

равна его удвоенной силе тяжести, от 30 до 70 т - (+/- 1000) кН, от 70 до 100 т

- (+1000) кН и минус 1500 кН, от 100 до 200 т - (+1500) кН и минус 2000 кН.

6.2.5.4. Для вновь

проектируемых СПС расчетное продольное усилие должно быть указано в техническом

задании и соответствовать требованиям 6.2.5.2 и 6.2.5.3.

6.2.6. Экипажную

часть СПС рассчитывают на систему сил (группа Д), возникающих при работе,

движении в составе поезда или своим ходом, при реализации силы тяги и

торможении, при вписывании в кривые участки пути, а также на кососимметричные

нагрузки. Для СПС, включаемых в состав грузовых поездов без ограничения места

расположения, учитывают боковые силы при взаимодействии с другим подвижным

составом на кривых участках пути.

6.2.6.1.

Вертикальные динамические нагрузки определяют умножением статических

вертикальных нагрузок на коэффициент динамики ![]() .

.

6.2.6.2. Нагрузки,

возникающие при тяге и торможении, определяют с учетом типа примененной

тормозной системы, силы нажатия тормозных колодок, конструкции тележек и

экипажа в целом, в том числе систем передачи силы тяги.

6.2.6.3. Нагрузки,

действующие при вписывании СПС в кривую, определяют по результатам

динамического вписывания при движении в кривой радиусом 600 м при непогашенном

ускорении 0,7 м/с2.

6.2.6.4.

Кососимметричные нагрузки, представляющие собой систему взаимно уравновешенных

вертикальных сил, приложенных со стороны рессорного подвешивания к раме тележки

или действующих между опорами кузова на тележки, учитывают только для жестких

рам или других конструкций, где они возникают. Кососимметричные нагрузки

состоят из четырех равных по значению вертикальных сил, из которых две,

расположенные по диагонали, действуют вверх, а две другие - вниз и могут

возникать в двух- или трехосных тележках со стороны букс на раму тележки при

несбалансированном рессорном подвешивании и между кузовом и тележкой, если

имеются четыре "жесткие" опоры кузова. Причиной появления

кососимметричной нагрузки может быть неодинаковая жесткость отдельных рессор

(пружин), неодинаковые стрелы их прогиба, разность установочных размеров, а

также неровности пути и другие аналогичные причины.

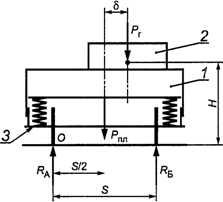

6.2.6.5. Нагрузку,

приложенную к одной буксе двухосной тележки, возникающую от вертикального

смещения одного колеса ![]() ,

вычисляют по формуле

,

вычисляют по формуле

![]() , (7)

, (7)

где z -

вертикальное эквивалентное смещение одного колеса, вызванное местными

неровностями пути и колес и отклонениями в размерах буксовых узлов и

подвешивания, с учетом вертикального отвода рельсовой нитки в переходном

отрезке кривой;

2b - расстояние

между центрами буксовых опор колесной пары;

2s - расстояние

между кругами катания колеса одной колесной пары, принимают равным 1,58 м;

![]() -

жесткость буксовых пружин (над одной буксой);

-

жесткость буксовых пружин (над одной буксой);

![]() -

жесткость рамы тележки при кососимметричной нагрузке (на 1/4 рамы).

-

жесткость рамы тележки при кососимметричной нагрузке (на 1/4 рамы).

Вертикальное

смещение одного колеса z вычисляют по формуле

z = 13 + L x 2, (8)

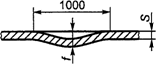

где L - база

тележки (расстояние между крайними колесными парами).

В двухосных

экипажах кососимметричную нагрузку учитывают только для главной рамы СПС.

6.2.7. Узлы

крепления рабочих органов рассчитывают для следующих нагрузок:

- вертикальных

статических от сил тяжести удерживаемого (установленного) оборудования и

динамических, вызванных ускорениями оборудования при колебаниях движущегося

СПС;

- поперечных

горизонтальных инерционных сил, возникающих при движении СПС;

- продольных

горизонтальных инерционных сил, возникающих вследствие соударения при движении

поезда, в процессе торможения, во время маневров;

- ветровой

нагрузки.

6.2.8. Элементы

типа растяжек и строп, которые изготавливают из стальных канатов, цепей,

прутка, полос, а также детали резьбовых соединений (болты, шпильки, стяжки)

рассчитывают на продольные нагрузки (растяжение).

6.2.9. Скобы,

крюки, кронштейны, проушины, рычаги и т.п. рассчитывают на изгиб и изгиб с

продольной нагрузкой.

6.2.10. Стопорные

детали (штыри, пальцы, упоры), а также детали соединения (заклепки, сварные

швы, болты) рассчитывают на срез и смятие.

6.2.11. Узлы

крепления рабочих органов рассчитывают на действие нагрузок групп В и Д.

6.2.11.1. Нагрузки

группы В определяют по 6.2.4.

6.2.11.2. Нагрузки

группы Д для узлов, устанавливаемых на раме СПС, рассчитывают при двух режимах

движения:

а) трогание

с места, осаживание или экстренное торможение при малых скоростях движения,

соударения при маневровой работе. Расчетная нагрузка, полученная суммированием

сил тяжести удерживаемого (установленного) оборудования и элементов крепления с

возникающей при этом силой инерции, прикладывается к центру тяжести

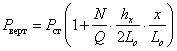

закрепляемого узла в виде двух составляющих вертикальной ![]() и продольной

и продольной ![]() .

Вертикальную составляющую

.

Вертикальную составляющую ![]() вычисляют по формуле

вычисляют по формуле

, (9)

, (9)

где ![]() - сила тяжести удерживаемого (установленного)

оборудования;

- сила тяжести удерживаемого (установленного)

оборудования;

N - нормативное

продольное усилие в данном режиме (см. 6.2.5.2 и 6.2.5.3);

Q - сила тяжести

СПС;

![]() -

расстояние от центра тяжести СПС до оси автосцепки (по вертикали);

-

расстояние от центра тяжести СПС до оси автосцепки (по вертикали);

x - расстояние от

среднего поперечного сечения СПС до центра тяжести удерживаемого

(установленного) оборудования (вдоль продольной оси СПС);

![]() - база

СПС.

- база

СПС.

Продольную

составляющую нагрузку ![]() вычисляют по формуле

вычисляют по формуле

где ![]() - продольное ускорение.

- продольное ускорение.

Для оборудования,

установленного на главной раме на уровне и ниже автосцепки (1050 мм от головки

рельса) продольное ускорение ![]() равняется 3g, на уровне крыши (до 5300 мм от

головки рельса) - 1,5g, на промежуточных уровнях продольное ускорение

равняется 3g, на уровне крыши (до 5300 мм от

головки рельса) - 1,5g, на промежуточных уровнях продольное ускорение ![]() изменяется линейно от 3g до 1,5g;

изменяется линейно от 3g до 1,5g;

б) движение

с заданной скоростью. Расчетная нагрузка состоит из вертикальной, продольной и

боковой составляющих.

Вертикальную

составляющую ![]() вычисляют по формуле

вычисляют по формуле

![]() , (11)

, (11)

где ![]() - сила тяжести удерживаемого (установленного)

оборудования;

- сила тяжести удерживаемого (установленного)

оборудования;

![]() -

коэффициент вертикальной динамики, определяют экспериментально или по формуле

(3).

-

коэффициент вертикальной динамики, определяют экспериментально или по формуле

(3).

Продольную

составляющую нагрузки вычисляют по формуле (10). Для оборудования,

установленного на главной раме на уровне и ниже автосцепки (1050 мм от головки

рельса), продольное ускорение ![]() принимают равным 0,6g, на уровне крыши (5300

мм от головки рельса) равным 0,3g.

принимают равным 0,6g, на уровне крыши (5300

мм от головки рельса) равным 0,3g.

Боковую

составляющую нагрузки ![]() вычисляют по формуле

вычисляют по формуле

![]() , (12)

, (12)

где ![]() - расчетное ускорение, принимают равным 1g.

- расчетное ускорение, принимают равным 1g.

6.2.12. Узлы

крепления оборудования, установленного на обрессоренных частях тележки,

рассчитывают с учетом сил инерции, исходя из ускорений в вертикальном

направлении, равных 1,5g и ускорений в продольном направлении, равных 3g.

6.2.13. Узлы

крепления оборудования, установленного на необрессоренных частях тележки,

рассчитывают с учетом сил инерции, исходя из ускорений в вертикальном

направлении, равных 1,5g, в продольном направлении, равных 3g.

6.2.14.

Предохранительные устройства рассчитывают на нагрузку, равную удвоенной силе

тяжести предохраняемого оборудования.

6.2.15. Колесные

пары и оси должны соответствовать ГОСТ Р 51775, ГОСТ 31334.

6.2.16. Пружины

рессорного подвешивания должны соответствовать ГОСТ 1452.

6.3. Оценка

прочности главных рам, рам тележек, несущих конструкций рабочих органов,

элементов крепления и предохранительных устройств

6.3.1. У главных

рам, рам тележек, несущих конструкций рабочих органов, элементов крепления

оценивают статическую прочность и сопротивление усталости в транспортном и

рабочем режимах, а также статическую прочность при восприятии нагрузок в

ремонтно-технологическом режиме.

При оценке

статической прочности напряжения при расчетных режимах сравнивают с

допускаемыми значениями.

Оценку

сопротивления усталости проводят при значениях напряжений, изменяющихся по

симметричному циклу или приводящихся к нему, следующими способами:

- по коэффициенту

запаса n по отношению к пределу выносливости детали ![]() , если

число циклов нагружения элемента конструкции N в процессе эксплуатации равно

или выше базового числа

, если

число циклов нагружения элемента конструкции N в процессе эксплуатации равно

или выше базового числа ![]() ,

равного

,

равного ![]() ,

соответствующего перелому кривой усталости;

,

соответствующего перелому кривой усталости;

- по коэффициенту

запаса n по отношению к ограниченному пределу выносливости детали ![]() , если

за назначенный срок службы конструкции число циклов нагружения меньше базового

числа

, если

за назначенный срок службы конструкции число циклов нагружения меньше базового

числа ![]() ;

;

- по вероятности

разрушения при ограниченной (заданной) долговечности.

Значения пределов

выносливости получают по результатам испытаний на усталость натурных деталей

или определяют по пределам выносливости соответствующих материалов ![]() с учетом концентрации напряжений в детали.

с учетом концентрации напряжений в детали.

В таблице 2

приведены классы нагруженности конструкций в зависимости от числа циклов

нагружения.

Таблица 2

Классы

нагруженности конструкций

┌─────────────┬────────────────┬─────────────┬──────────────┬─────────────┐

│ Класс

│ Н1 │ Н2

│ Н3 │ Н4

│

│нагруженности│ │ │ │ │

├─────────────┼────────────────┼─────────────┼──────────────┼─────────────┤

│ │ 4

│ 4 │ 5

│ 6 │

│Число

циклов │ До 2 x 10 │

От 2 x 10 │ От 2 x 10

│ Св. 2 x 10 │

│нагружения │ │ 5 │ 6

│ │

│ │ │ до 2 x 10

│ до 2 x 10 │ │

├─────────────┼────────────────┼─────────────┼──────────────┼─────────────┤

│Характер

│Квазистатическое│Усталостное │Смешанное │Многоцикловое│

│нагружения │малоцикловое │малоцикловое

│малоцикловое │ │

└─────────────┴────────────────┴─────────────┴──────────────┴─────────────┘

В таблице 3

приведены значения пределов выносливости для типовых сварных соединений из

наиболее употребляемых материалов отечественного и импортного производства в

зависимости от числа циклов нагружения (базы испытаний), установленных классом

нагруженности от Н1 до Н4 и степени влияния концентрации напряжений. В таблице

Б.1 (Приложение Б) приведены типовые примеры соединений деталей, вызывающих

соответствующую степень концентрации.

Таблица 3

┌──────┬──────────────────────────────────────────────────────────────────┐

│Класс

│ Значения пределов

выносливости, МПа, для

│

│нагру-├──────────────────────────────────────────────────────────────────┤

│жен- │ материала без сварного

шва │

│ности

├───────────────────┬──────────────────────────────────────────────┤

│ │Ст3 (аналог St 37) │ Ст09Г2 (аналог St 52) │

│

├───────────────────┼──────────────────────────────────────────────┤

│ │

190, 140, 93 │ 220, 190, 93 │

│

├───────────────────┴──────────────────────────────────────────────┤

│ │ сварного соединения

из │

│

├───────────────────┬──────────────────────────────────────────────┤

│ │Ст3 (аналог St 37) │ Ст09Г2 (аналог St 52) │

│

├───────────────────┴──────────────────────────────────────────────┤

│ │ степень влияния

концентрации │

│

├────┬────┬────┬────┬────┬───────┬───────┬────────┬────────┬───────┤

│ │ К0 │ К1 │ К2 │

К3 │ К4 │ К0 │

К1 │ К2

│ К3 │

К4 │

├──────┼────┼────┼────┼────┼────┼───────┼───────┼────────┼────────┼───────┤

│ Н1

│180 │180 │180 │180 │180 │ 270

│ 270 │250-270 │180-250

│110-150│

├──────┼────┼────┼────┼────┼────┼───────┼───────┼────────┼────────┼───────┤

│ Н2

│170 │160 │150 │110 │ 65

│170-240│150-210│130-180 │ 90-130 │ 55-75 │

├──────┼────┼────┼────┼────┼────┼───────┼───────┼────────┼────────┼───────┤

│ Н3

│120 │110 │ 90 │ 65 │ 40 │ 120

│ 110 │

90 │ 65

│ 40 │

├──────┼────┼────┼────┼────┼────┼───────┼───────┼────────┼────────┼───────┤

│ Н4

│170,│ -, │ -, │ -, │ -, │ -,

│ -, │

-, │ -,

│ -, │

│ │130,│95, │70,

│55, │ -, │ -, │

-, │ -,

│ -, │

-, │

│ │ 84 │ 75 │ 63 │

45 │ 27 │ 84 │

75 │ 63

│ 45 │

27 │

├──────┴────┴────┴────┴────┴────┴───────┴───────┴────────┴────────┴───────┤

│ Примечания. 1. Через запятую указаны

значения пределов выносливости│

│для

изгиба, растяжения-сжатия, изгиба с кручением соответственно. │

│ 2. К0 - незначительное влияние

концентрации, К1 - умеренное влияние│

│концентрации,

К2 - среднее влияние концентрации,

К3 - сильное

влияние│

│концентрации,

К4 - особенно сильное влияние концентрации. │

└─────────────────────────────────────────────────────────────────────────┘

Справочные данные

по основным характеристикам наиболее применяемых металлов приведены в таблице

В.1 (Приложение В).

6.3.2. Главная рама

(кузов). Транспортный режим

6.3.2.1. Продольное

нагружение по оси автосцепок

Режим соответствует

условиям, возникающим при соударениях во время маневровой работы и переходных

режимах движения в поезде. Определяют сумму напряжений от нормативных

продольных нагрузок на растяжение и сжатие (группа Г) и сил тяжести (группа А).

Условие прочности вычисляют по формуле

![]() , (13)

, (13)

где ![]() - предел текучести материала.

- предел текучести материала.

Для СПС, предназначенного

для транспортирования и ускоренной выгрузки снега, загрязненного щебня и других

сыпучих материалов (типа засорителей), наряду с силами тяжести СПС и

оборудования необходимо учитывать максимальную силу тяжести перевозимого груза.

6.3.2.2. Движение с

конструкционной скоростью

Определяют сумму

напряжений от действия нагрузок группы А с добавлением переменных напряжений,

определяемых при конструкционной (транспортной) скорости, и напряжений от

нагрузок группы Г. Продольную силу принимают 0,5 от силы группы Г. Условие

прочности вычисляют по формуле

![]() , (14)

, (14)

где ![]() - коэффициент вертикальной динамики (формула

3).

- коэффициент вертикальной динамики (формула

3).

6.3.2.3.

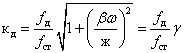

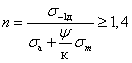

Коэффициент запаса сопротивления усталости n вычисляют по формуле

где ![]() - предел выносливости стандартного образца при

симметричном цикле нагружения;

- предел выносливости стандартного образца при

симметричном цикле нагружения;

к - коэффициент

концентрации, учитывающий понижение сопротивления усталости;

![]() -

амплитуда напряжений цикла;

-

амплитуда напряжений цикла;

![]() -

коэффициент, характеризующий чувствительность металла к асимметрии цикла;

-

коэффициент, характеризующий чувствительность металла к асимметрии цикла;

![]() -

среднее напряжение цикла.

-

среднее напряжение цикла.

Коэффициент,

характеризующий чувствительность металла к асимметрии цикла ![]() ,

вычисляют по формуле

,

вычисляют по формуле

![]() , (16)

, (16)

где ![]() - предел выносливости при отнулевом цикле.

- предел выносливости при отнулевом цикле.

При расчетах на

сопротивление усталости деталей из малоуглеродистой конструкционной и литой

стали (в том числе и сварных) ![]() следует принимать для растянутых волокон (

следует принимать для растянутых волокон (![]() более

0), равным 0,3, и для сжатых (

более

0), равным 0,3, и для сжатых (![]() менее

0), равным 0.

менее

0), равным 0.

За среднее

напряжение цикла принимают напряжения от нагрузок группы А, определенные

расчетным или экспериментальным путем, с учетом квазистатических сил,

возникающих при тяге, торможении или движении в кривой.

Амплитуду

напряжений цикла определяют экспериментально при движении СПС с транспортной

скоростью. На стадии проектирования амплитуду напряжений цикла рассчитывают по

формуле

Значение коэффициента

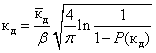

вертикальной динамики ![]() вычисляют по формуле (3). Значение

коэффициента концентрации напряжений вычисляют по формуле

вычисляют по формуле (3). Значение

коэффициента концентрации напряжений вычисляют по формуле

где ![]() - эффективный коэффициент концентрации

напряжений, учитывающий форму детали и свойства материала;

- эффективный коэффициент концентрации

напряжений, учитывающий форму детали и свойства материала;

![]() -

коэффициент, учитывающий неоднородность материала детали, присущую прокату,

штамповке, литью. Для проката, поковки и штамповки

-

коэффициент, учитывающий неоднородность материала детали, присущую прокату,

штамповке, литью. Для проката, поковки и штамповки ![]() равен 1,1, для литья

равен 1,1, для литья ![]() изменяется от 1,2 до 1,3;

изменяется от 1,2 до 1,3;

![]() -

коэффициент, учитывающий внутренние напряжения в детали. При наибольшем

линейном размере в поперечном сечении детали до 250 мм

-

коэффициент, учитывающий внутренние напряжения в детали. При наибольшем

линейном размере в поперечном сечении детали до 250 мм ![]() равен 1,0, от 250 до 1000 мм

равен 1,0, от 250 до 1000 мм ![]() изменяется пропорционально наибольшему

линейному размеру в сечении от 1,0 до 1,2;

изменяется пропорционально наибольшему

линейному размеру в сечении от 1,0 до 1,2;

![]() - коэффициент,

учитывающий влияние абсолютных размеров детали. Значение его для образца

диаметром 10 мм равно 1,0, с увеличением линейного размера в поперечном сечении

детали до 200 мм

- коэффициент,

учитывающий влияние абсолютных размеров детали. Значение его для образца

диаметром 10 мм равно 1,0, с увеличением линейного размера в поперечном сечении

детали до 200 мм ![]() снижается от 0,76 до 0,60. При дальнейшем

увеличении линейного размера в поперечном сечении детали

снижается от 0,76 до 0,60. При дальнейшем

увеличении линейного размера в поперечном сечении детали ![]() снижается менее интенсивно;

снижается менее интенсивно;

![]() -

коэффициент, учитывающий состояние поверхности детали.

-

коэффициент, учитывающий состояние поверхности детали.

Значение

эффективного коэффициента концентрации напряжений ![]() для различных форм геометрических

концентраторов принимают по справочным данным или определяют через

теоретический коэффициент концентрации

для различных форм геометрических

концентраторов принимают по справочным данным или определяют через

теоретический коэффициент концентрации ![]() . В

этом случае

. В

этом случае ![]() вычисляют по формуле

вычисляют по формуле

![]() , (19)

, (19)

где q - коэффициент

чувствительности материала к концентрации напряжений;

![]() -

теоретический коэффициент концентрации.

-

теоретический коэффициент концентрации.

Для

малоуглеродистых сталей типа Ст3 коэффициент q может быть принят q = 0,7, для

низколегированных сталей q = 1.

При оценке

прочности узлов по максимальным амплитудам напряжений цикла (т.е. в зоне

концентрации напряжений) ![]() принимают равным 1.

принимают равным 1.

Ориентировочные

значения эффективного коэффициента концентрации ![]() для сварных элементов из стали Ст3 приведены в

таблице 4.

для сварных элементов из стали Ст3 приведены в

таблице 4.

Таблица 4

┌─────────────────────────────┬──────────────────────────┬────────────────┐

│ Характеристика соединения │

Вид соединения │ Коэффициент

│

│ │ │ концентрации

│

│ │ │ бета

│

│ │ │ к

│

└─────────────────────────────┴──────────────────────────┴────────────────┘

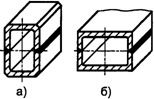

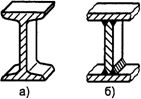

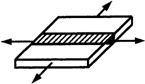

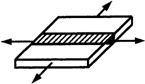

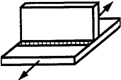

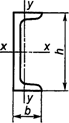

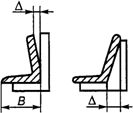

Балка прямоугольного 1,0

сечения, сваренная из:

а) штампованных П-образных

элементов;

б) двух швеллеров

───────────────────────────────────────────────────────────────────────────

Балка прямоугольного 1,1

сечения, сваренная из:

а) штампованных П-образных

элементов;

б) двух швеллеров

───────────────────────────────────────────────────────────────────────────

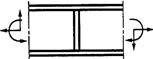

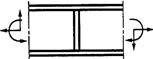

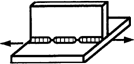

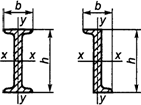

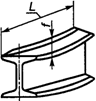

Балка двутаврового сечения а) 1,0

б) 1,1

───────────────────────────────────────────────────────────────────────────

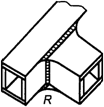

Сопряжение двух балок: а) От 1,3 до

1,5

а) R = 50 мм и более; б) От 1,6 до

2,0

б) R = 50 мм и менее; в) 2,1

в) под прямым углом

───────────────────────────────────────────────────────────────────────────

Соединение двух балок От 1,7 до

2,1

прерывистым сварным швом

───────────────────────────────────────────────────────────────────────────

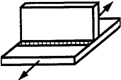

Балка прямоугольного 1,1

сечения, сваренная из

листового проката

───────────────────────────────────────────────────────────────────────────

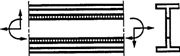

Балка замкнутого сечения 1,1

(два швеллера или двутавра,

объединенные верхним и нижним

листами)

───────────────────────────────────────────────────────────────────────────

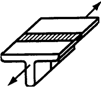

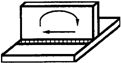

Приварка стойки (кронштейна) 2,1

или ребер (показано

пунктиром) к горизонтальному

листу балки, примыкание под

прямым углом

───────────────────────────────────────────────────────────────────────────

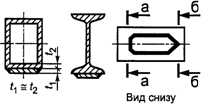

Приварка к полкам балки а - а

накладки с обваркой по От 1,6 до

2,1

периметру:

б - б

а - а) прямоугольной формы; От 1,5 до 1,7

б - б) вытянутой

языкообразной формы

───────────────────────────────────────────────────────────────────────────

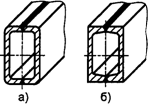

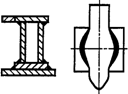

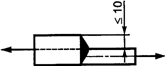

Вварка втулки:

а)

а) сварка встык с разделкой От 1,4 до 1,6

кромок свариваемых элементов; б)

б) соединение внахлест От 1,7 до

2,1

───────────────────────────────────────────────────────────────────────────

Значения

коэффициента в зависимости от состояния поверхности детали ![]() приведены в таблице 5.

приведены в таблице 5.

Таблица 5

Значения

коэффициента, учитывающего

состояние

поверхности детали ![]()

┌──────────────────────────────────────────────────────────┬──────────────┐

│ Обработка поверхности │ Значение к │

│

│ 4

│

├──────────────────────────────────────────────────────────┼──────────────┤

│Полированная

поверхность (образец)

│ 1 │

├──────────────────────────────────────────────────────────┼──────────────┤

│Станочная

обработка с обеспечением шероховатости

│ 0,9 │

├──────────────────────────────────────────────────────────┼──────────────┤

│Грубая

обработка на станке, обдирка, прокат │От 0,85 до 0,8│

├──────────────────────────────────────────────────────────┼──────────────┤

│Стальное

литье (после тщательной обработки пескоструйным

│ 0,8 │

│аппаратом)

│ │

└──────────────────────────────────────────────────────────┴──────────────┘

Если определено

фактическое значение предела выносливости детали, полученное в результате

натурных стендовых испытаний, коэффициент запаса сопротивления усталости n

вычисляют по формуле

где ![]() - предел выносливости натурной детали,

определенный экспериментально;

- предел выносливости натурной детали,

определенный экспериментально;

к - коэффициент

снижения предела выносливости, представляют собой отношение предела

выносливости образца к пределу выносливости детали.

При большой

асимметрии цикла (когда ![]() менее 0,2) проверяют условие по формуле

менее 0,2) проверяют условие по формуле

![]() . (21)

. (21)

6.3.2.4.

Для оценки долговечности рекомендуется использовать линейную гипотезу

суммирования усталостных повреждений.

Суммарное число

циклов до разрушения вычисляют по формуле

где ![]() - число циклов, соответствующее точке перелома

кривой усталости;

- число циклов, соответствующее точке перелома

кривой усталости;

m - показатель

степени наклонной ветви кривой усталости;

![]() -

предел выносливости детали;

-

предел выносливости детали;

![]() -

амплитуда цикла нагружения;

-

амплитуда цикла нагружения;

![]() -

отношение числа циклов амплитуды

-

отношение числа циклов амплитуды ![]() к суммарному числу циклов.

к суммарному числу циклов.

Показатель степени

наклонной ветви кривой усталости m при проектных расчетах вычисляют по формуле

![]() , (23)

, (23)

где c -

коэффициент, равный:

- от 12 до 20 для

деталей из углеродистой стали;

- от 20 до 35 для

деталей из легированной стали.

Коэффициент c

уточняется по результатам испытаний детали на усталость.

к - коэффициент

концентрации напряжений, учитывающий понижение сопротивления усталости,

определяемый по формуле (18).

При расчетах

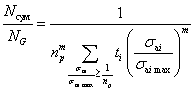

используется безразмерный параметр - предельный коэффициент нагруженности ![]() ,

вычисляют по формуле

,

вычисляют по формуле

где ![]() - максимальная ступень напряжений в предельном

блоке нагружения, соответствующем разрушению при числе циклов

- максимальная ступень напряжений в предельном

блоке нагружения, соответствующем разрушению при числе циклов ![]() .

.

Предельный блок

нагружения пропорционален действующему блоку. Тогда выражение (22) можно

записать в виде формулы

. (25)

. (25)

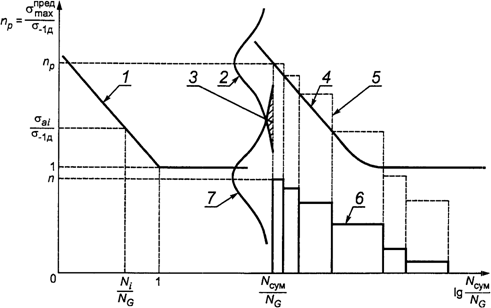

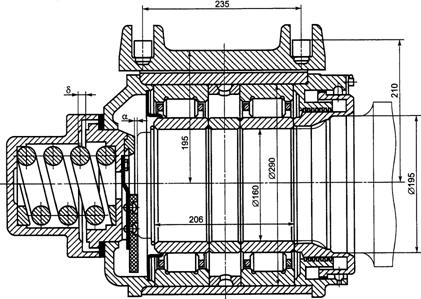

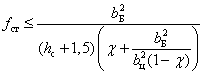

График уравнения

вторичной кривой усталости в относительных координатах приведен на рисунке 1.

1 - первичная

кривая усталости; 2 - закон рассеяния кривой

усталости; 3 - зона

амплитуд, вызывающих относительное

повреждение детали;

4 - вторичная кривая усталости,

соответствующая

действующему блоку нагружения;

5 - предельный блок

нагружения, пропорциональный

действующему блоку,

соответствующий заданному числу

циклов ![]() ; 6 -

действующий блок нагружения;

; 6 -

действующий блок нагружения;

7 - закон рассеяния

действующего блока нагружения

Рисунок 1.

График уравнения вторичной кривой

усталости в

относительных координатах

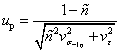

Число циклов до

разрушения, полученное по формуле (22), соответствует 50% вероятности. Если

требуется задать уровень напряжений меньший, чем заложен в формулу (22), то при

том же числе циклов получают меньшую вероятность разрушения. Разброс разрушений

определяют по разбросу пределов выносливости детали и воздействующих на нее

напряжений, распределенных по нормальному закону. Тогда квантиль нормального

распределения ![]() ,

соответствующий вероятности разрушения, вычисляют по формуле

,

соответствующий вероятности разрушения, вычисляют по формуле

, (26)

, (26)

где ![]() - относительный коэффициент запаса;

- относительный коэффициент запаса;

![]() -

коэффициент вариации предела выносливости детали;

-

коэффициент вариации предела выносливости детали;

![]() -

коэффициент вариации максимальной ступени напряжений в блоке нагружения.

-

коэффициент вариации максимальной ступени напряжений в блоке нагружения.

Относительный

коэффициент запаса ![]() вычисляют по формуле

вычисляют по формуле

, (27)

, (27)

где ![]() - предельный коэффициент нагруженности,

соответствующий точке на вторичной кривой усталости с абсциссой

- предельный коэффициент нагруженности,

соответствующий точке на вторичной кривой усталости с абсциссой ![]() ,

определяемый по формуле (24);

,

определяемый по формуле (24);

n - действительный

коэффициент нагруженности;

![]() -

максимальная ступень напряжений в действующем блоке нагружения;

-

максимальная ступень напряжений в действующем блоке нагружения;

![]() -

максимальная ступень напряжений в предельном блоке нагружения.

-

максимальная ступень напряжений в предельном блоке нагружения.

Коэффициент

вариации предела выносливости детали вычисляют по формуле

, (28)

, (28)

где ![]() - среднее квадратическое отклонение предела

выносливости.

- среднее квадратическое отклонение предела

выносливости.

Коэффициент вариации

максимальной ступени напряжений в блоке нагружения вычисляют по формуле

, (29)

, (29)

где ![]() - среднее квадратическое отклонение

максимальных напряжений.

- среднее квадратическое отклонение

максимальных напряжений.

Действительный

коэффициент нагруженности n вычисляют по формуле

. (30)

. (30)

Значения n и ![]() показаны на рисунке 1.

показаны на рисунке 1.

По таблицам функций

нормального распределения в зависимости от квантиля определяют вероятность

разрушения. В таблице 6 в качестве примера приведены значения относительного

коэффициента запаса ![]() ,

соответствующего вероятности разрушения.

,

соответствующего вероятности разрушения.

Таблица 6

┌───────────────────────────────┬────────────────────────────────┐

│ Вероятность разрушения │Относительный коэффициент

запаса│

├───────────────────────────────┼────────────────────────────────┤

│ 0,1 │ 1,28 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,05 │ 1,38 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,03 │ 1,45 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,02 │ 1,51 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,01 │ 1,61 │

├───────────────────────────────┼────────────────────────────────┤

│ 0,001 │ 1,96 │

├───────────────────────────────┴────────────────────────────────┤

│ Примечание. Приведенные данные рассчитаны

для коэффициентов│

│вариации

v = 0,15, v = 0,1. │

│ сигма-1д эпсилон │

└────────────────────────────────────────────────────────────────┘

Для транспортного

режима рекомендуется принимать вероятность разрушения, равную 0,02.

6.3.3. Главная рама

(кузов) и несущие конструкции рабочих органов. Рабочий режим

6.3.3.1. СПС,

применяемый для перевозки тяжелых грузов, предназначенный для механизации

погрузочно-разгрузочных работ, проверяют на действие вертикальной нагрузки,

включающей в себя собственную массу СПС и максимальную массу груза. Оценку

прочности проводят по допускаемым напряжениям по формуле

![]() . (31)

. (31)

6.3.3.2. Для СПС,

применяемых как тяговые единицы, определяют сумму напряжений при действии

нагрузок групп А и В и сил тяги при движении своим ходом со скоростью до 10 км/ч.

Оценку прочности проводят по допускаемым напряжениям по формуле

![]() , (32)

, (32)

где ![]() - напряжения от сил тяги при движении своим

ходом;

- напряжения от сил тяги при движении своим

ходом;

![]() -

предел текучести материала.

-

предел текучести материала.

6.3.3.3. Для

несущих элементов главных рам снегоуборочных машин (кроме боковых стенок)

определяют напряжения, возникающие при движении СПС со снегом со скоростью,

разрешенной при движении груженой машины к месту выгрузки (не более 50 км/ч).

Учитывают напряжения от постоянной статической нагрузки группы А, сил от

рабочих нагрузок (в данном случае веса снега группы В), напряжения от нагрузок

группы Г и динамическую добавку, определяемую через коэффициент динамики.

Коэффициент динамики определяют при соответствующей скорости. Оценку прочности

проводят по формуле

![]() . (33)

. (33)

Оценку прочности

для боковых стенок с учетом распора проводят по формуле

![]() . (34)

. (34)

6.3.3.4. Прочность

конструкций СПС (главная рама, элементы рабочих органов и их креплений),

воспринимающих в рабочем режиме переменные нагрузки, оценивают по сопротивлению

усталости. Коэффициент запаса сопротивления усталости n вычисляют по формуле

(15), при этом он должен быть не менее 1,3. Статическую ![]() и динамическую

и динамическую ![]() составляющие цикла определяют из фактических

напряжений, возникающих в рабочем режиме.

составляющие цикла определяют из фактических

напряжений, возникающих в рабочем режиме.

Если значение

предела выносливости определено путем стендовых испытаний на усталость натурной

детали, коэффициент запаса сопротивления усталости определяют по формуле (20).

При этом коэффициент запаса сопротивления усталости должен быть не менее 1,2.

Для СПС, несущие

элементы которых при выполнении рабочих операций воспринимают переменные

нагрузки, изменяющиеся с высокой частотой (порядка от 10 до 20 Гц и выше), и за

назначенный срок службы имеют от ![]() до

до ![]() циклов нагружения, запас сопротивления усталости

должен быть не менее 2.

циклов нагружения, запас сопротивления усталости

должен быть не менее 2.

6.3.3.5. В случае,

когда при небольшом числе циклов нагружения (до ![]() ),

нагрузки и вызываемые ими напряжения превышают предел выносливости и достигают

предела текучести, и в зонах концентрации напряжений наряду с упругими

возникают пластические деформации, оценка по номинальным напряжениям

недостаточна. Зависимости между напряжениями и деформациями для расчетов в

упругопластической области получают экспериментально или аппроксимацией реальных

диаграмм деформирования. Коэффициенты деформаций

),

нагрузки и вызываемые ими напряжения превышают предел выносливости и достигают

предела текучести, и в зонах концентрации напряжений наряду с упругими

возникают пластические деформации, оценка по номинальным напряжениям

недостаточна. Зависимости между напряжениями и деформациями для расчетов в

упругопластической области получают экспериментально или аппроксимацией реальных

диаграмм деформирования. Коэффициенты деформаций ![]() и концентрации напряжений

и концентрации напряжений ![]() вычисляют по формулам

вычисляют по формулам

![]() при

при ![]() , (35)

, (35)

![]() при

при ![]() , (36)

, (36)

![]() при

при ![]() , (37)

, (37)

![]() при

при ![]() , (38)

, (38)

где ![]() - теоретический коэффициент концентрации

напряжений в предположении упругого деформирования;

- теоретический коэффициент концентрации

напряжений в предположении упругого деформирования;

m - показатель

упрочнения материала в упругопластической области (0 <= m <= 1);

![]() -

значение интенсивности номинальных напряжений, вычисляют по формуле

-

значение интенсивности номинальных напряжений, вычисляют по формуле

![]() , (39)

, (39)

где ![]() - номинальные напряжения;

- номинальные напряжения;

![]() -

предел текучести материала.

-

предел текучести материала.

Для

малоуглеродистых и низколегированных сталей характеристика упрочнения материала

m в упругопластической области равняется 0,3.

Уравнение кривой

усталости при мягком нагружении вычисляют по формуле

![]() , (40)

, (40)

где ![]() - предел выносливости и предел прочности

материала;

- предел выносливости и предел прочности

материала;

N, ![]() - число циклов до разрушения на уровне предела

выносливости и предела прочности материала;

- число циклов до разрушения на уровне предела

выносливости и предела прочности материала;

v - показатель

степени наклонной ветви кривой малоцикловой усталости, определяется по формуле

. (41)

. (41)

Малоцикловая

прочность при жестком нагружении определяется характеристиками пластичности

статического разрушения, а зависимость долговечности от значения пластической

деформации вычисляют по формуле

![]() , (42)

, (42)

где ![]() - значение пластической деформации в цикле

нагружения;

- значение пластической деформации в цикле

нагружения;

N - число циклов до

разрушения;

m - показатель

наклона кривой усталости;

![]() -

константа уравнения, определяется по формуле

-

константа уравнения, определяется по формуле

![]() , (43)

, (43)

где ![]() - коэффициент поперечного сужения.

- коэффициент поперечного сужения.

Размах циклической

деформации ![]() вычисляют по формуле (Коффина)

вычисляют по формуле (Коффина)

![]() . (44)

. (44)

То же ![]() по формуле (Мэнсона)

по формуле (Мэнсона)

![]() , (45)

, (45)

где ![]() и B - константы, характеризующие интенсивность

протекания процесса при циклическом упругопластическом деформировании и

зависящие от степени исходного нагружения;

и B - константы, характеризующие интенсивность

протекания процесса при циклическом упругопластическом деформировании и

зависящие от степени исходного нагружения;

E - модуль

упругости материала.

![]() -

характеризует пластическую составляющую,

-

характеризует пластическую составляющую, ![]() и

и ![]() характеризуют упругую составляющую размаха

циклической деформации

характеризуют упругую составляющую размаха

циклической деформации ![]() .

Параметры диаграмм циклического деформирования некоторых сталей в стабильном

состоянии приведены в таблице 7.

.

Параметры диаграмм циклического деформирования некоторых сталей в стабильном

состоянии приведены в таблице 7.

Таблица 7

|

Сталь ВСт3 |

Сталь 09Г2 |

Сталь 10ХСНД |

Сплав АМГ61 |

||||

|

Дельта |

Дельта |

Дельта |

Дельта |

Дельта |

Дельта |

Дельта

|

Дельта

|

|

0,2

|

332

|

0,05

|

105

|

0,05

|

105

|

0,2

|

140

|

|

0,3

|

458

|

0,10

|

210

|

0,10

|

210

|

0,3

|

211

|

|

0,4

|

515

|

0,15

|

303

|

0,15

|

315

|

0,4

|

275

|

|

0,5

|

553

|

0,20

|

363

|

0,20

|

415

|

0,5

|

319

|

|

0,6

|

583

|

0,25

|

435

|

0,25

|

485

|

0,6

|

350

|

|

0,7

|

610

|

0,30

|

482

|

0,30

|

535

|

0,7

|

372

|

|

0,8

|

635

|

0,35

|

520

|

0,35

|

585

|

0,8

|

389

|

|

0,9

|

658

|

0,40

|

548

|

0,40

|

631

|

0,9

|

401

|

|

1,0

|

682

|

0,45

|

569

|

0,45

|

669

|

1,0

|

410

|

|

1,1

|

701

|

0,50

|

585

|

0,50

|

703

|

1,1

|

418

|

|

1,2

|

718

|

0,55

|

594

|

0,55

|

730

|

1,2

|

425

|

|

1,3

|

733

|

0,60

|

610

|

0,60

|

756

|

1,3

|

431

|

|

1,4

|

747

|

0,65

|

620

|

0,65

|

779

|

1,4

|

437

|

|

1,5

|

761

|

0,70

|

629

|

0,70

|

800

|

1,5

|

442

|

|

1,6

|

775

|

0,75

|

635

|

0,75

|

816

|

1,6

|

447

|

|

1,7

|

787

|

0,80

|

644

|

0,80

|

833

|

1,7

|

451

|

|

1,8

|

800

|

0,85

|

650

|

0,85

|

849

|

1,8

|

455

|

|

1,9

|

811

|

0,90

|

657

|

0,90

|

863

|

1,9

|

460

|

|

2,0

|

821

|

1,00

|

671

|

1,00

|

877

|

2,0

|

464

|

|

2,1

|

832

|

1,10

|

684

|

1,10

|

890

|

2,1

|

467

|

|

2,2

|

842

|

1,20

|

693

|

1,20

|

903

|

2,2

|

471

|

|

2,3

|

852

|

1,30

|

704

|

1,30

|

916

|

2,3

|

474

|

|

2,4

|

862

|

1,40

|

715

|

1,40

|

929

|

2,4

|

477

|

|

2,5

|

871

|

1,50

|

724

|

1,50

|

940

|

2,5

|

480

|

|

2,6

|

880

|

1,60

|

733

|

1,60

|

-

|

-

|

-

|

|

Примечание. Дельта

сигма - напряжение,

соответствующее размаху |

|||||||

В таблице 8

приведены константы, характеризующие интенсивность протекания

упругопластического деформирования.

Таблица 8

┌─────────┬─────────────┬────────────┬─────────────┬───────────┬──────────┐

│Материал

│ C │ B

│ альфа │

бета │ пси, %

│

│ │ пси

│ │ │ │ │

├─────────┼─────────────┼────────────┼─────────────┼───────────┼──────────┤

│ВСт3 │

0,636 │ 0,015

│ 0,654 │

0,170 │ 50

│

├─────────┼─────────────┼────────────┼─────────────┼───────────┼──────────┤

│09Г2 │

0,340 │ 0,011

│ 0,653 │

0,142 │ 50

│

├─────────┼─────────────┼────────────┼─────────────┼───────────┼──────────┤

│10ХСНД │

0,400 │ 0,015

│ 0,653 │

0,140 │ 50

│

├─────────┼─────────────┼────────────┼─────────────┼───────────┼──────────┤

│АМГ61 │

0,060 │ 0,007

│ 0,400 │

0,100 │ 12

│

└─────────┴─────────────┴────────────┴─────────────┴───────────┴──────────┘

6.3.4. Рама

тележки. Транспортный режим

Для оценки

прочности рам тележек при статических нагрузках в транспортном режиме проверяют

следующие сочетания.

6.3.4.1. Трогание с

места. Определяют сумму напряжений от нагрузок группы А ![]() , от

максимальной силы тяги при трогании

, от

максимальной силы тяги при трогании ![]() и кососимметричной нагрузки

и кососимметричной нагрузки ![]() .

Условие прочности вычисляют по формуле

.

Условие прочности вычисляют по формуле

![]() . (46)

. (46)

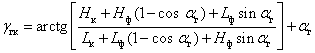

6.3.4.2. Движение в

тяговом режиме по кривой. Определяют сумму напряжений от нагрузок группы А ![]() с добавлением динамических напряжений,

определенных при транспортной скорости, от сил тяги

с добавлением динамических напряжений,

определенных при транспортной скорости, от сил тяги ![]() , от

нагрузок, возникающих при движении в кривой

, от

нагрузок, возникающих при движении в кривой ![]() и кососимметричной нагрузки

и кососимметричной нагрузки ![]() .

Условие прочности вычисляют по формуле

.

Условие прочности вычисляют по формуле

![]() , (47)

, (47)

где ![]() - коэффициент динамики, вычисляемый по формуле

(3).

- коэффициент динамики, вычисляемый по формуле

(3).

6.3.4.3. Торможение

в кривой. Суммируют напряжения от нагрузок группы А (с учетом динамических),

торможения ![]() ,

движения по кривой

,

движения по кривой ![]() и кососимметричной нагрузки

и кососимметричной нагрузки ![]() .

Условие прочности вычисляют по формуле

.

Условие прочности вычисляют по формуле

![]() , (48)

, (48)

где ![]() - коэффициент динамики (см. формулу 3).

- коэффициент динамики (см. формулу 3).

При суммировании

напряжений, возникающих при движении в кривой и от кососимметричной нагрузки,

им присваивают такие же знаки, как у напряжений для режима нагружения

постоянной статической нагрузкой группы А.

6.3.4.4.

Коэффициент запаса сопротивления усталости n вычисляют по формуле (15). При

движении в прямой в режимах тяги или торможения среднее напряжение цикла ![]() определяется соответственно как

определяется соответственно как

![]() , (49)

, (49)

![]() . (50)

. (50)

Для оценки

принимают большее значение.

При движении в

кривой учитывают также статическую составляющую напряжений от вписывания в

кривую.

Для приближенных

расчетов можно принять ![]() приблизительно равным

приблизительно равным ![]() .

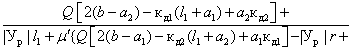

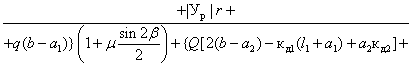

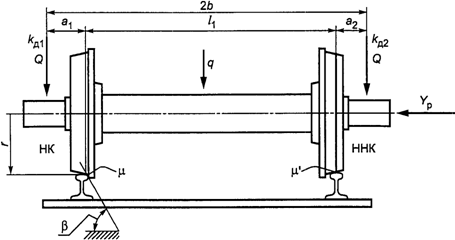

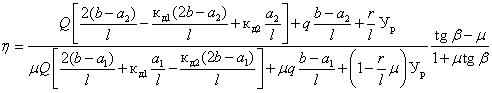

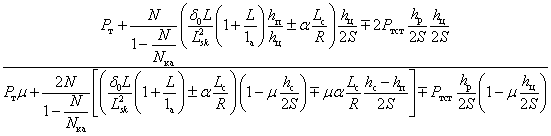

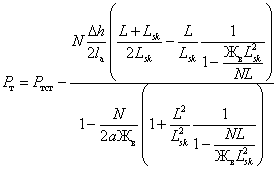

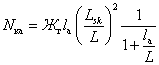

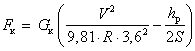

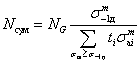

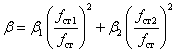

Амплитуду напряжений

.