Утвержден и

введен в действие

Приказом

Федерального

агентства по

техническому

регулированию и

метрологии

от 11 декабря 2009

г. N 727-ст

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ СТАЛЬНЫЕ ДЛЯ ТРУБОПРОВОДОВ

НЕФТЯНОЙ И ГАЗОВОЙ ПРОМЫШЛЕННОСТИ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

Steel pipes for pipelines of

petroleum

and natural gas industries.

General specifications

ISO 3183:2007

Petroleum and natural gas

industries -

Steel pipes for pipeline

transportation systems

(IDT)

ГОСТ Р ИСО 3183-2009

Группа В62

ОКС 77.140.75

ОКП 13 9000

Дата введения

1 января 2011 года

Предисловие

Цели и принципы

стандартизации в Российской Федерации установлены Федеральным законом от 27

декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила

применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004

"Стандартизация в Российской Федерации. Основные положения".

Сведения о

стандарте

1. Подготовлен

Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы

и баллоны" и Открытым акционерным обществом "Российский

научно-исследовательский институт трубной промышленности" (ОАО

"РосНИТИ") на основе аутентичного перевода на русский язык указанного

в пункте 4 стандарта, который выполнен ООО "Специализированная

переводческая фирма "Интерсервис".

2. Внесен

Техническим комитетом по стандартизации ТК 357 "Стальные и чугунные трубы

и баллоны".

3. Утвержден и

введен в действие Приказом Федерального агентства по техническому регулированию

и метрологии от 11 декабря 2009 г. N 727-ст.

4. Настоящий

стандарт идентичен международному стандарту ИСО 3183:2007 "Нефтяная и

газовая промышленность. Трубы стальные для трубопроводных транспортных систем" (ISO 3183:2007

"Petroleum and natural gas industries - Steel pipes for pipeline

transportation systems").

Наименование

настоящего стандарта изменено относительно наименования указанного

международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2004

(подраздел 3.5).

При применении

настоящего стандарта рекомендуется использовать вместо ссылочных международных

стандартов соответствующие им национальные стандарты Российской Федерации и

межгосударственные стандарты, сведения о которых приведены в дополнительном

Приложении ДА.

5. Взамен ГОСТ Р

ИСО 3183-1-2007, ГОСТ Р ИСО 3183-2-2007, ГОСТ Р ИСО 3183-3-2007.

Информация об

изменениях к настоящему стандарту публикуется в ежегодно издаваемом

информационном указателе "Национальные стандарты", а текст изменений

и поправок - в ежемесячно издаваемых информационных указателях

"Национальные стандарты". В случае пересмотра (замены) или отмены

настоящего стандарта соответствующее уведомление будет опубликовано в

ежемесячно издаваемом информационном указателе "Национальные

стандарты". Соответствующая информация, уведомление и тексты размещаются

также в информационной системе общего пользования - на официальном сайте

Федерального агентства по техническому регулированию и метрологии в сети

Интернет.

Введение

Настоящий стандарт

является идентичным по отношению к международному стандарту ИСО 3187:2007,

который был разработан с целью гармонизации требований следующих стандартов:

- API Spec 5L:2000;

- ИСО 3183-1:1996;

- ИСО 3183-2:1996;

- ИСО 3183-3:1999.

Таблица сравнения

ИСО 3183:2007 с предшествующим международным стандартом ИСО 3183 (все части) и

стандартом API Spec 5L, которые применены для гармонизации ИСО 3183:2007,

приведена для справки в Приложении M к настоящему стандарту.

При подготовке ИСО

3183:2007 технический комитет ИСО ТК 67 принял за основу принцип разделения

основных технических требований к трубам для трубопроводов по двум уровням -

PSL-1 и PSL-2. PSL-1 устанавливает базовый уровень качества труб для

трубопроводов. PSL-2 устанавливает более высокий уровень качества за счет

дополнительных требований к химическому составу, ударной вязкости, прочностным

свойствам и неразрушающему контролю. Требования, которые применимы только для

PSL-1 или только для PSL-2, имеют в тексте соответствующее обозначение.

Требования, не имеющие обозначения конкретного уровня, применимы и к PSL-1, и к

PSL-2.

Для специальных

областей применения в нефтяной и газовой промышленности ИСО 3183:2007 были

предусмотрены следующие дополнительные требования:

- трубы PSL-2 могут

быть заказаны с изготовлением по аттестованной технологии производства

(Приложение B);

- трубы PSL-2 для

газопроводов могут быть заказаны со стойкостью к распространению вязкого

разрушения (Приложение G);

- трубы PSL-2 могут

быть заказаны со свойствами для эксплуатации в кислых средах (Приложение H);

- трубы могут быть

заказаны как трубы для напорных трубопроводов (Приложение I);

- трубы PSL-2 могут

быть заказаны со свойствами для эксплуатации в морских условиях (Приложение J).

Если эти приложения

указаны в заказе на поставку, применение их требованиий становится

обязательным.

Если трубы

заказывают для двух или более областей применения, могут быть указаны

требования двух и более специальных приложений. Если в таких случаях

технические требования различных приложений противоречат друг другу, то для

предполагаемых условий эксплуатации должны быть применимы более строгие требования.

В ИСО 3183:2007

были приняты две эквивалентные системы обозначений сталей для трубопроводных

труб:

- традиционная

американская система обозначений групп прочности (обозначения A, B, A25 и

обозначения, начинающиеся с буквы X);

- европейская

система обозначений марок сталей, установленная в ЕН 10027-1:2005 (обозначения,

начинающиеся с буквы L).

В части некоторых

требований и применяемых методов испытаний в ИСО 3183:2007 одновременно

приведены ссылки на международные стандарты и на региональные или национальные

стандарты других стран, взаимозаменяемые по своим требованиям.

В тексте настоящего

стандарта по сравнению с ИСО 3183:2007 изменены отдельные фразы, заменены

некоторые термины и обозначения на их синонимы и эквиваленты с целью соблюдения

норм русского языка и в соответствии с принятой национальной терминологией и

системой обозначений. В том числе, в соответствии с традиционной национальной

системой обозначения сталей для трубопроводных труб термин "марка стали

(steel grade)" заменен термином "группа прочности (pipe grade)".

Уточнены виды исходной заготовки, применяемой для изготовления бесшовных труб.

В связи с этим исключены слова "слиток" и "блюм",

обозначающие изделия, непосредственно не являющиеся исходной заготовкой для труб.

Исключены значения единиц величин в американской системе единиц (USC) для

приведения в соответствии с ГОСТ 8.417. Проведена замена некоторых обозначений

в соответствии с обозначениями, принятыми в национальной стандартизации.

Исключены пояснения, связанные с применением обозначений, принятых в

американских стандартах, противоречащих обозначениям, принятым в международных

стандартах.

Настоящий стандарт

дополнен справочным Приложением ДА, содержащим сведения о соответствии

ссылочных международных стандартов ссылочным национальным стандартам Российской

Федерации, и справочным Приложением ДБ, представляющим собой сравнение

механических свойств групп прочности по настоящему стандарту и традиционных

групп прочности, применяемых в национальной промышленности, на примере ГОСТ Р

52079.

Настоящий стандарт,

как и международный стандарт ИСО 3183:2007, не содержит рекомендаций по

применению указанных выше дополнительных требований. Необходимость выполнения

каких-либо требований при исполнении конкретного заказа на поставку

устанавливает потребитель на основании предполагаемого назначения продукции и

требований по проектированию.

1. Область

применения

Настоящий стандарт

устанавливает требования к бесшовным и сварным стальным трубам по двум уровням

требований к продукции (PSL-1 и PSL-2), предназначенным для трубопроводов

нефтяной и газовой промышленности.

Настоящий стандарт

не применим к литым трубам.

2.

Соответствие

2.1.

Единицы измерения

В настоящем

стандарте применены единицы международной системы СИ.

2.2.

Округление

Если для

конкретного значения не указано иное, то в соответствии с ИСО 31-0 (приложение

B, правило A) для определения соответствия установленным требованиям измеренные

или рассчитанные значения, применяемые для выражения предельного значения,

должны быть округлены до последнего значимого разряда.

Примечание. Для

настоящего стандарта метод округления по стандарту [1] считается эквивалентным

методу ИСО 31-0 (приложение B, правило A).

2.3.

Соответствие настоящему стандарту

Для обеспечения

соответствия требованиям настоящего стандарта должна быть применена система

менеджмента качества.

Примечание.

Рекомендации по отраслевым системам менеджмента качества приведены в стандарте

[2].

Изготовитель должен

обеспечивать соответствие продукции требованиям настоящего стандарта.

Потребитель имеет право проверить выполнение изготовителем установленных

требований и забраковать любое изделие, не соответствующее этим требованиям.

3.

Нормативные ссылки

В настоящем

стандарте использованы нормативные ссылки на следующие стандарты <1>:

--------------------------------

<1> Для

датированных ссылок используют только указанное издание стандарта. В случае

недатированных ссылок - последнее издание стандарта, включая все изменения и

поправки.

ИСО 31-0:92.

Величины и единицы. Часть 0. Общие принципы (ISO 31-0:1992, Quantities and units - Part

0: General principles)

ИСО 148-1.

Материалы металлические. Испытание на удар по Шарпи на маятниковом копре. Часть 1. Метод испытания (ISO 148-1, Metallic materials - Charpy pendulum impact test - Part 1:

Test method)

ИСО 377. Сталь и

стальные изделия. Расположение и приготовление испытуемых образцов и образцов для конкретных механических испытаний (ISO 377, Steel and steel

products - Location and preparation of samples and test pieces for mechanical

testing)

ИСО 404. Сталь и

стальные заготовки. Общие технические условия поставки (ISO 404, Steel and steel products - General

technical delivery requirements)

ИСО 2566-1. Сталь.

Таблицы перевода величин относительного удлинения. Часть 1. Сталь углеродистая и низколегированная (ISO 2566-1, Steel - Conversion of elongation

values - Part 1: Carbon and low alloy steels)

ИСО 4885. Изделия

из черных металлов. Виды термообработки. Словарь (ISO 4885, Ferrous

products - Heat treatments - Vocabulary)

ИСО 6506 (все

части). Материалы металлические. Определение твердости по Бринеллю (ISO 6506 (all parts), Metallic materials -

Brinell hardness test)

ИСО 6507 (все

части). Материалы металлические. Определение твердости по Виккерсу (ISO 6507 (all parts), Metallic materials -

Vickers hardness test)

ИСО 6508 (все

части). Материалы металлические. Определение твердости по Роквеллу (ISO 6508 (all parts), Metallic materials -

Rockwell hardness test)

ИСО 6892. Материалы металлические. Испытания на растяжение при температуре окружающей среды (ISO 6892, Metallic materials - Tensile

testing at ambient temperature)

ИСО 6929. Продукты

из стали. Определение и классификация (ISO 6929, Steel products - Definitions

and classification)

ИСО 7438. Материалы

металлические. Испытание на загиб (ISO 7438, Metallic materials - Bend test)

ИСО 7539-2.

Коррозия металлов и сплавов. Испытание на коррозию под напряжением. Часть 2. Приготовление и использование коромыслообразных образцов (ISO 7539-2, Corrosion

of metals and alloys - Stress corrosion testing - Part 2: Preparation and use

of bentbeam specimens)

ИСО 8491. Материалы

металлические. Трубы (отрезки). Испытание на изгиб (ISO 8491, Metallic materials - Tube (in full

section) - Bend test)

ИСО 8492. Материалы металлические. Трубы. Испытание на сплющивание (ISO 8492, Metallic

materials - Tube - Fattening test)

ИСО 8501-1:1988

<2>. Подготовка стальной поверхности перед нанесением красок и

относящихся к ним продуктов. Визуальная оценка чистоты поверхности. Часть 1. Степень ржавости и степени подготовки непокрытой стальной поверхности и стальной поверхности после полного удаления прежних покрытий (ISO 8501-1:1988, Preparation of steel

substrates before application of paints and related products - Visual

assessment of surface cleanliness - Part 1: Rust grades and preparation grades

of uncoated steel substrates and of steel substrates after overall removal of

previous coatings)

--------------------------------

<2>

Действует ИСО 8501-1:2007 "Подготовка стальной поверхности перед

нанесением красок и относящихся к ним продуктов. Визуальная оценка чистоты

поверхности. Часть 1. Степени ржавости и степени подготовки непокрытой стальной

поверхности и стальной поверхности после полного удаления прежних

покрытий".

ИСО 9303:1989.

Трубы стальные бесшовные и сварные (кроме труб, полученных дуговой сваркой под

флюсом) напорные. Ультразвуковой контроль всей периферийной поверхности для

обнаружения продольных несовершенств (ISO 9303:1989, Seamless and welded

(except submerged arc-welded) steel tubes for pressure purposes - Full

peripheral ultrasonic testing for the detection of longitudinal imperfections)

ИСО 9304:1989.

Трубы стальные бесшовные и сварные (кроме труб, полученных дуговой сваркой под

флюсом) напорные. Контроль методом вихревых токов для обнаружения несовершенств (ISO 9304:1989, Seamless and welded (except

submerged arc-welded) steel tubes for pressure purposes - Eddy current testing

for the detection of imperfections)

ИСО 9305:1989.

Трубы стальные бесшовные напорные. Ультразвуковой контроль всей периферийной

поверхности для обнаружения поперечных несовершенств (ISO 9305:1989, Seamless

steel tubes for pressure purposes - Full peripheral ultrasonic testing for the

detection of transverse imperfections)

ИСО 9402:1989.

Трубы стальные бесшовные и сварные (кроме труб, полученных дуговой сваркой под

флюсом) напорные. Испытание труб из ферромагнитной стали методом рассеяния по

всей окружности флюса с использованием магнитного преобразователя для

обнаружения продольных дефектов (ISO 9402:1989, Seamless and welded (except

submerged arc-welded) steel tubes for pressure purposes - Peripheral magnetic

transducer/flux leakage testing of ferromagnetic steel tubes for the detection

of longitudinal imperfections)

ИСО 9598:1989.

Трубы стальные бесшовные напорные. Контроль всей периферийной поверхности труб

из ферромагнитной стали путем исследования магнитных полей рассеяния для

обнаружения поперечных несовершенств (ISO 9598:1989, Seamless steel tubes for

pressure purposes - Full peripheral magnetic transducer/flux leakage testing of

ferromagnetic steel tubes for the detection of transverse imperfections)

ИСО 9764:1989.

Трубы стальные, полученные электрической контактной сваркой и индукционной

сваркой, напорные. Ультразвуковой контроль сварного шва для обнаружения продольных несовершенств (ISO 9764:1989, Electric resistance and

induction welded steel tubes for pressure purposes - Ultrasonic testing of the

weld seam for the detection of longitudinal imperfections)

ИСО 9765:1990. Трубы стальные напорные, полученные дуговой сваркой под флюсом. Ультразвуковой контроль сварного шва для обнаружения продольных и/или поперечных несовершенств (ISO 9765:1990, Submerged arc-welded steel

tubes for pressure purposes - Ultrasonic testing of the weld seam for the

detection of longitudinal and/or transverse imperfections)

ИСО/ТО 9769. Сталь

и чугун. Обзор существующих методов анализа (ISO/TR 9769, Steel and iron - Review of

available methods of analysis)

ИСО 10124:1994.

Трубы стальные напорные бесшовные и сварные (кроме труб, изготовленных дуговой

сваркой под флюсом). Ультразвуковой метод контроля для обнаружения слоистых несовершенств (ISO 10124:1994, Seamless and welded (except

submerged arc-welded) steel tubes for pressure purposes - Ultrasonic testing

for the detection of laminar imperfections)

ИСО 10474:1991.

Сталь и стальные изделия. Документы о контроле (ISO 10474:1991, Steel and steel products -

Inspection documents)

ИСО 10543. Трубы

стальные напорные бесшовные и сварные, обжатые при горячей вытяжке.

Ультразвуковой контроль толщины по всей периферийной поверхности (ISO 10543, Seamless and hot-stretch-reduced

welded steel tubes for pressure purposes - Full peripheral ultrasonic thickness

testing)

ИСО 11484

<1>. Трубы стальные напорные. Квалификация и сертификация персонала по

неразрушающему контролю (ISO 11484, Steel products - Employer's qualification system for

nondestructive testing (NDT) personnel)

--------------------------------

<1> Действует

ИСО 11484:2009.

ИСО 11496. Трубы

стальные бесшовные и сварные напорные. Ультразвуковой контроль концов труб для обнаружения слоистых несовершенств (ISO 11496, Seamless and

welded steel tubes for pressure purposes - Ultrasonic testing of tube ends for

the detection of laminar imperfections)

ИСО 11699-1:1998.

Контроль неразрушающий. Рентгеновские пленки для технических целей. Часть 1. Классификация пленочных систем для технической рентгенографии (ISO 11699-1:1998, Non-destructive testing -

Industrial radiographic films - Part 1: Classification of film systems for

industrial radiography)

ИСО 12094:1994.

Трубы стальные сварные напорные. Ультразвуковой контроль для обнаружения

слоистых несовершенств в полосовом/листовом материале, используемом для

изготовления сварных труб (ISO 12094:1994, Welded steel tubes for pressure

purposes - Ultrasonic testing for the detection of laminar imperfections in

strips/plates used in the manufacture of welded tubes)

ИСО 12095. Трубы

стальные сварные и бесшовные напорные. Испытание методом проникающих жидкостей (ISO 12095, Seamless and welded steel tubes

for pressure purposes - Liquid penetrant testing)

ИСО 12096. Трубы стальные напорные, полученные дуговой сваркой под флюсом. Радиографический контроль сварного шва для обнаружения несовершенств (ISO 12096, Submerged

arc-welded steel tubes for pressure purposes - Radiographic testing of the weld

seam for the detection of imperfections)

ИСО 12135. Материалы металлические. Унифицированный метод испытания на определение вязкости разрушения под действием квазистатической нагрузки (ISO 12135, Metallic

materials - Unified method of test for the determination of quasistatic

fracture toughness)

ИСО 13663:1995.

Трубы стальные сварные напорные. Ультразвуковой контроль участка, смежного со сварным швом, для обнаружения слоистых несовершенств (ISO 13663:1995, Welded steel tubes for

pressure purposes - Ultrasonic testing of the area adjacent to the weld seam

for the detection of laminar imperfections)

ИСО 13664. Трубы

стальные напорные бесшовные и сварные. Контроль концов труб магнитопорошковым методом для обнаружения слоистых несовершенств (ISO 13664, Seamless and

welded steel tubes for pressure purposes - Magnetic particle inspection of the

tube ends for the detection of laminar imperfections)

ИСО 13665. Трубы

стальные напорные бесшовные и сварные. Контроль тела трубы магнитопорошковым методом для обнаружения поверхностных несовершенств (ISO 13665, Seamless and

welded steel tubes for pressure purposes - Magnetic particle inspection of the

tube body for the detection of surface imperfections)

ИСО 13678.

Промышленность нефтяная и газовая. Оценка и испытания многопокомпонентных

смазок для резьбы на обсадных, насосно-компрессорных трубах и трубопроводах

(ISO 13678, Petroleum and natural gas industries - Evaluation and testing of

thread compounds for use with casing, tubing and line pipe)

ИСО 14284. Сталь и чугун. Отбор и приготовление образцов для определения химического состава (ISO 14284, Steel and

iron - Sampling and preparation of samples for the determination of chemical

composition)

ИСО 15156-2:2003.

Промышленность нефтяная и газовая. Материалы для применения в средах,

содержащих сероводород, при нефте- и газодобыче. Часть 2. Трещиностойкие углеродистые и низколегированные стали и применение литейного чугуна (ISO 15156-2:2003,

Petroleum and natural gas industries - Materials for use in ![]() environments in oil and gas production - Part

2: Cracking-resistant carbon and low alloy steels, and the use of cast irons)

environments in oil and gas production - Part

2: Cracking-resistant carbon and low alloy steels, and the use of cast irons)

ИСО 19232-1:2004.

Контроль неразрушающий. Качество изображения на рентгеновских снимках. Часть 1.

Показатели качества изображения (проволочный тип). Определение значения

качества изображения (ISO 19232-1:2004, Non-destructive testing - Image quality

of radiographs - Part 1: Image quality indicators (wire type) - Determination

of image quality value)

ЕН 10204:2004

<1>. Изделия металлические. Типы приемочных документов (EN 10204:2004,

Metallic products - Types of inspection documents)

--------------------------------

<1> CEN,

Европейский комитет по стандартизации, Центральный секретариат, Rue de Stassart

36, B-1050, Brussels, Belgium.

API Spec 5B

<2>. Требования к нарезанию, калиброванию и контролю резьб обсадных,

насосно-компрессорных и трубопроводных труб (в американских единицах) [API Spec

5B, Specification for threading, gauging, and thread inspection of casing,

tubing, and line pipe threads (US customary units)]

--------------------------------

<2>

Американский нефтяной институт, 1220 L Street, N.W., Washington, DC 20005, USA.

API RP 5A3.

Рекомендуемая практика по резьбовым многокомпонентным смазкам для обсадных,

насосно-компрессорных и трубопроводных труб (API RP 5A3, Recommended practice

on thread compounds for casing, tubing, and line pipe)

API RP 5L3.

Рекомендуемая практика проведения испытаний на отрыв падающим грузом для

трубопроводных труб (API RP 5L3, Recommended practice for conducting

drop-weight tear tests on line pipe)

ASNT SNT-TC-1A

<3>. Рекомендуемая практика N SNT-TC-1A. Неразрушающий контроль (ASNT SNT-TC-1A,

Recommended practice No. SNT-TC-1A - Non-destructive testing)

--------------------------------

<3> Американское общество специалистов по неразрушающим испытаниям, 1711 Arlingate Lane,

Columbus, Ohio 43228-0518.

АСТМ А 370 <4>. Стандартные методы испытаний и определения для механических испытаний стальных изделий (ASTM A 370, Standard

test methods and definitions for mechanical testing of steel products)

--------------------------------

<4> Американское общество по испытаниям и материалам - ASTM International,

100 Barr Harbor Drive, West Conshohocken, Pennsylvania 19428-2959, USA.

АСТМ А 435. Стандартные требования к ультразвуковому контролю толстолистовой стали прямым излучением (ASTM A 435, Standard

specification for straight-beam ultrasonic examination of steel plates)

АСТМ А 578. Стандартные требования к ультразвуковому контролю прямым излучением толстолистовой стали специального назначения без покрытия и с плакировкой (ASTM A 578, Standard

specification for straight-beam ultrasonic examination of plain and clad steel

plates for special applications)

АСТМ А 751. Стандартные методы испытаний, практика и терминология для химического анализа стальных изделий (ASTM A 751, Standard

test methods, practices, and terminology for chemical analysis of steel

products)

АСТМ А 941. Терминология по сталям, нержавеющим сталям, родственным сплавам и ферросплавам (ASTM A 941, Terminology relating to steel,

stainless steel, related alloys, and ferroalloys)

АСТМ А 956. Стандартные методы контроля твердости стальных изделий по Либу (ASTM A 956, Standard test method for Leeb

hardness testing of steel products)

АСТМ А 1038. Стандартная практика контроля твердости переносными твердомерами методом ультразвукового контактного импеданса (ASTM A 1038, Standard

practice for portable hardness testing by the ultrasonic contact impedance

method)

АСТМ Е 8. Стандартные методы испытаний металлических материалов на растяжение (ASTM E 8, Standard test

methods for tension testing of metallic materials)

АСТМ Е 18. Стандартные методы контроля твердости по Роквеллу и поверхностной твердости по Роквеллу металлических материалов (ASTM E 18, Standard

test methods for Rockwell hardness and Rockwell superficial hardness of

metallic materials)

АСТМ Е 92. Стандартный метод контроля твердости металлических материалов по Виккерсу (ASTM E 92, Standard

test method for Vickers hardness of metallic materials)

АСТМ Е 94.

Стандартное руководство по радиографическому контролю (ASTM E 94, Standard

guide for radiographic examination)

АСТМ Е 110.

Стандартный метод контроля твердости металлических материалов вдавливанием с

применением переносных твердомеров (ASTM E 110, Standard test method for

indentation hardness of metallic materials by portable hardness testers)

АСТМ Е 114.

Стандартная практика применения контактного метода ультразвукового контроля с

использованием прямолинейного эхо-импульсного ультразвукового излучения (ASTM E

114, Standard practice for ultrasonic pulse-echo straight-beam examination by

the contact method)

АСТМ Е 165.

Стандартный метод контроля для исследования проникающей жидкостью (ASTM E 165, Standard test

method for liquid penetrant examination)

АСТМ Е 213. Стандартная практика ультразвукового исследования металлических труб и трубных изделий (ASTM E 213, Standard

practice for ultrasonic examination of metal pipe and tubing)

АСТМ Е 273. Стандартная практика ультразвукового исследования зоны сварного соединения трубопроводных и насосно-компрессорных сварных труб (ASTM E 273, Standard practice for ultrasonic

examination of the weld zone of welded pipe and tubing)

АСТМ Е 309. Стандартная практика вихретокового контроля стальных трубных изделий с применением эффекта магнитного насыщения (ASTM E 309, Standard

practice for eddy-current examination of steel tubular products using magnetic

saturation)

АСТМ Е 570. Стандартная практика контроля ферромагнитных стальных трубных изделий методом рассеяния магнитного потока (ASTM E 570, Standard

practice for flux leakage examination of ferromagnetic steel tubular products)

АСТМ Е 709. Стандартное руководство по проведению магнитопорошковых испытаний (ASTM E 709, Standard guide

for magnetic particle examination)

АСТМ Е 747-04. Стандартная практика проектирования, изготовления и классификации проволочных индикаторов качества для радиологического контроля (ASTM E 747-04, Standard

practice for design, manufacture and material grouping classification of wire

image quality indicators (IQI) used for radiology)

АСТМ Е 1290. Стандартный метод определения вязкости разрушения в вершине раскрытия трещины (CTOD) (ASTM E 1290, Standard test method for

crack-tip opening displacement (CTOD) fracture toughness measurement)

АСТМ Е 1806. Стандартная практика отбора проб стали и чугуна для определения химического состава (ASTM E 1806, Standard practice for sampling

steel and iron for determination of chemical composition)

АСТМ Е 1815-06. Стандартный метод испытания для классификации пленок для промышленной рентгенографии (ASTM Е 1815-06, Standard test method for classification of film systems for

industrial radiography)

АСТМ Ж 39. Стандартная практика подготовки и применения образцов в форме изогнутой балки для испытания на коррозию под напряжением (ASTM G 39, Standard practice for preparation

and use of bent-beam stress-corrosion test specimens)

NACE TM 0177:2005 <1>. Лабораторные испытания стойкости металлов к сульфидному растрескиванию под напряжением и коррозионному растрескиванию под напряжением в ![]() средах (NACE ТМ0177:2005, Laboratory testing of metals for

resistance to sulfide stress cracking and stress corrosion cracking in

средах (NACE ТМ0177:2005, Laboratory testing of metals for

resistance to sulfide stress cracking and stress corrosion cracking in ![]() environments)

environments)

--------------------------------

<1> Национальная ассоциация специалистов по коррозии - NACE International,

P.O. Box 201009, Houston, Texas, 77216-1009, USA.

NACE TM 0284:2003.

Стандартный метод испытаний. Оценка стойкости к водородному растрескиванию

сталей для трубопроводов и сосудов под давлением (NACE TM 0284:2003, Standard

test method - Evaluation of pipeline and pressure vessel steels for resistance

to hydrogen-induced cracking).

4. Термины

и определения

В настоящем

стандарте применены термины по:

- ИСО 6929 или АСТМ

А 941 - стальные изделия;

- ИСО 4885 или АСТМ

А 941 - термообработка;

- ИСО 377, ИСО 404

или ИСО 10474 (по применимости) - отбор проб, контроль и документы о приемочном

контроле, а также следующие термины с соответствующими определениями:

4.1. Анализ

продукции (product analysis): химический анализ труб, рулонного или листового

проката.

4.2. Бесшовная

труба (seamless pipe): труба без сварного шва, полученная деформацией в горячем

состоянии, после которой может быть проведена холодная деформация или отделка в

холодном состоянии для получения заданной формы, размеров и свойств.

4.3. В состоянии

после прокатки (as-rolled): состояние поставки без применения какого-либо

специального вида прокатки и/или термообработки.

4.4. Группа

прочности трубы (pipe grade): обозначение уровня прочности трубы.

4.5. Дефект

(defect): несовершенство и/или плотность залегающих несовершенств, не

соответствующие критериям приемки, установленным настоящим стандартом.

4.6. Дуговая сварка

металлическим электродом в среде защитного газа (gas metal-arc welding): способ

сварки, при котором плавление и соединение кромок металла происходит за счет

нагрева электрической дугой или дугами между расходуемым стержнем электрода и

основным металлом в среде подаваемого извне газа или газовой смеси, защищающей

дугу и расплавленный металл.

Примечание.

Давление не применяют, а присадочный металл поступает из электрода.

4.7. Дуговая сварка

под флюсом (submerged-arc welding): способ сварки, при котором плавление и

соединение кромок металла происходит за счет нагрева электрической дугой или

дугами между расходуемым металлическим электродом или электродами и основным

металлом, при котором дугу и расплавленный металл защищают слоем

гранулообразного флюса.

Примечание.

Давление не применяют, а часть присадочного металла или весь присадочный металл

поступает из электродов.

4.8. Если

согласовано (if agreed): требование, которое должно быть выполнено так, как

указано, или более строго, если это согласовано между изготовителем и

потребителем и указано в заказе на поставку.

Примечание.

Например требования, указанные в 7.2, перечисление c).

4.9. Если не

согласовано иное (unless otherwise agreed): требование, которое должно быть

выполнено так, как указано, если только между изготовителем и потребителем не

согласовано и не указано в заказе на поставку иное требование.

Примечание.

Например требования, указанные в 7.2, перечисление b).

4.10. Закалка и

отпуск (quenching and tempering): термообработка, включающая закалочное

упрочнение с последующим отпуском.

4.11. Изготовитель

(manufacturer): фирма, компания или корпорация, отвечающая за изготовление и

маркировку продукции в соответствии с требованиями настоящего стандарта.

Примечания. 1.

Изготовителем может быть трубный завод, обрабатывающее предприятие,

изготовитель муфт или предприятие, нарезающее резьбу.

2. Определение

термина приведено в соответствии со стандартом [3].

4.12. Калибровка

прибора (instrument standardization): настройка прибора для неразрушающего

контроля по арбитражному эталонному значению.

4.13. Контроль

(inspection): процессы измерения, исследования, калибрования, взвешивания и

испытания одной или нескольких характеристик изделия и сравнение полученных

результатов с установленными требованиями для определения соответствия.

Примечание.

Контроль проводят в соответствии с ИСО 404.

4.14.

Контролируемая партия (test unit): заданное количество труб одного заданного

наружного диаметра и толщины стенки, изготовленных по одной технологии, из

одной плавки, в одних условиях производства.

4.15. Лазерная

сварка (laser welding): способ получения шва при применении сварки лазерным

лучом, который плавит и соединяет свариваемые кромки, с предварительным

нагревом или без предварительного нагрева кромок, с защитой зоны сварки

подаваемым извне газом или газовой смесью.

4.16. Непрерывная

сварка (continuous welding): способ получения шва при применении печного

нагрева полосы и механического сжатия подготовленных кромок, при котором

последующие участки полосы соединяются таким образом, чтобы обеспечить

непрерывную подачу полосы в оборудование для сварки.

4.17. Неразрушающий

контроль (non-destructive inspection): контроль труб для выявления

несовершенств с использованием рентгенографического, ультразвукового или иного

метода, указанного в настоящем стандарте, не приводящего к изменению,

напряжению или разрушению материалов.

4.18.

Несовершенство (imperfection): несплошность или неоднородность в стенке изделия

или на его поверхности, выявляемая методами контроля, указанными в настоящем

стандарте.

4.19. Обработчик

(processor): фирма, компания или корпорация, эксплуатирующая оборудование,

предназначенное для термообработки труб, изготовленных трубным заводом.

Примечание.

Определение термина приведено в соответствии со стандартом [4].

4.20. Окончательная

холодная обработка (cold finishing): операция холодной обработки (обычно

холодная деформация) с остаточной деформацией более 1,5%.

Примечание.

Окончательная холодная обработка отличается от холодного экспандирования и

калибрования в холодном состоянии по величине остаточной деформации.

4.21. Подрез

(undercut): канавка, проплавленная в основном металле у кромки лицевой

поверхности сварного шва и не заполненная наплавленным металлом.

4.22. Показание

(indication): свидетельство, полученное при неразрушающем контроле.

4.23. После

прокатки с нормализацией (normalizing rolled): состояние поставки труб после

процесса прокатки, при котором окончательную деформацию проводят в определенном

интервале температур, что позволяет получить материал в состоянии,

эквивалентном состоянию после отдельной нормализации, с заданными механическими

свойствами, не изменяемыми последующей отдельной нормализацией.

4.24. После

термомеханической прокатки (thermomechanical rolled): состояние поставки труб,

изготовленных из горячекатаного листового или рулонного проката, которое

достигнуто при проведении окончательной деформации труб в определенном

интервале температур, что позволяет получить материал с определенными

свойствами, которые не могут быть получены или воспроизведены за счет отдельной

термообработки; с последующим охлаждением (возможно с повышенной скоростью

охлаждения), с отпуском или без отпуска, включая самоотпуск.

Примечание.

Последующая термообработка при температуре свыше 580 °C может привести к

снижению прочностных свойств материала.

4.25. После

формоизменения с нормализацией (normalizing formed): состояние поставки труб

после процесса формоизменения, при котором окончательную деформацию проводят в

определенном интервале температур, что позволяет получить состояние материала,

эквивалентное состоянию после отдельной нормализации, с заданными механическими

свойствами, не изменяемыми при последующей отдельной нормализации.

4.26. По согласованию

(as agreed): требование должно быть согласовано между изготовителем и

потребителем и указано в заказе на поставку.

Примечание.

Например требования, указанные в 7.2, перечисление a).

4.27. Потребитель

(purchaser): сторона, несущая ответственность за определение требований при

заказе на изделие и оплату заказа.

4.28. Расслоение

(lamination): внутреннее расслоение в металле, слои которого обычно параллельны

поверхности трубы.

4.29. Сварная труба

(welded pipe): труба CW, COW, COWH, COWL, EW, HFW, LFW, LW, SAW, SAWH или SAWL.

4.30. Стыкованная

труба (jointer): труба, состоящая из двух отрезков, соединенных или сваренных

вместе изготовителем труб.

4.31. Стыковой шов

рулонного или листового проката (strip/plate end weld): сварной шов,

соединяющий концевые кромки рулонного или листового проката.

4.32. Тело трубы

(pipe body): для бесшовных труб - вся труба, для сварных труб - вся труба, за

исключением сварного шва (швов) и зоны термического влияния.

4.33.

Термомеханическое формообразование (thermomechanical forming): процесс

формообразования труб в горячем состоянии, при котором окончательную деформацию

проводят в определенном интервале температур, что позволяет получить материал с

определенными свойствами, которые не могут быть получены или воспроизведены за

счет отдельной термообработки; с последующим охлаждением (возможно с повышенной

скоростью охлаждения), с отпуском или без отпуска, включая самоотпуск.

Примечание.

Последующая термообработка при температуре свыше 580 °C может привести к

снижению прочностных свойств материала.

4.34.

Технологический шов (tack weld): прерывистый или непрерывный сварной шов,

используемый для выравнивания соединяемых кромок до момента выполнения

окончательного сварного соединения.

4.35. Труба COW

(COW pipe): труба с одним или двумя продольными швами или одним спиральным

швом, полученными способом сочетания дуговой сварки металлическим электродом в

среде защитного газа и дуговой сварки под флюсом, имеющими валик металла,

наплавленный при дуговой сварке металлическим электродом в среде защитного

газа, полностью не удаляемый при проходах сварки под флюсом.

4.36. Труба COWH

(COWH pipe): труба с одним спиральным швом, полученным способом сочетания

дуговой сварки металлическим электродом в среде защитного газа и дуговой сварки

под флюсом, имеющим валик металла, наплавленный при дуговой сварке

металлическим электродом в среде защитного газа, полностью не удаляемый при

проходах сварки под флюсом.

4.37. Труба COWL

(COWL pipe): труба с одним или двумя продольными швами, изготовленная способом

сочетания дуговой сварки металлическим электродом в среде защитного газа и

дуговой сварки под флюсом, имеющими валик металла, наплавленный при дуговой

сварке металлическим электродом в среде защитного газа, который при проходах сварки

под флюсом полностью не удаляется.

4.38. Труба CW (CW

pipe): труба с одним продольным швом, полученным способом непрерывной сварки.

4.39. Труба EW (EW

pipe): труба с одним продольным швом, полученным способом низко- или

высокочастотной электросварки.

4.40. Труба HFW

(HFW pipe): электросварная труба, изготовленная способом высокочастотной сварки

с частотой тока 70 кГц и более.

4.41. Труба LFW

(LFW pipe): электросварная труба, изготовленная способом низкочастотной сварки

с частотой тока менее 70 кГц.

4.42. Труба LW (LW

pipe): труба с одним продольным швом, полученным способом лазерной сварки.

4.43. Труба SAW

(SAW pipe): труба с одним или двумя продольными швами или одним спиральным

швом, полученными способом дуговой сварки под флюсом.

4.44. Труба SAWH (SAWH

pipe): труба с одним спиральным швом, полученным способом дуговой сварки под

флюсом.

4.45. Труба SAWL

(SAWL pipe): труба с одним или двумя продольными швами, полученными способом

дуговой сварки под флюсом.

4.46. Трубный завод

(pipe mill): фирма, компания или корпорация, которая эксплуатирует оборудование

для производства труб.

Примечание.

Определение термина приведено в соответствии со стандартом [4].

4.47. Условия

эксплуатации (service condition): условия применения, указанные потребителем в

заказе на поставку.

Примечание.

Применяемые в настоящем стандарте термины "кислая среда" и

"морские условия" обозначают условия эксплуатации.

4.48.

Холодноэкспандированная труба (cold-expanded pipe): труба, наружный диаметр

которой был увеличен по всей длине путем приложения внутреннего

гидростатического давления в закрытых штампах или механическим устройством для

внутреннего экспандирования при рабочей температуре оборудования.

4.49.

Холоднодеформированная труба (cold-sized pipe): труба, наружный диаметр которой

был увеличен или уменьшен на части ее длины или по всей длине в процессе

окончательного изменения формы (в том числе, в процессе электросварки EW) при

рабочей температуре оборудования.

4.50. Холодное

формообразование (cold forming): процесс формообразования рулонного или

листового проката в трубу без нагрева.

4.51. Шов COW (COW

seam): продольный или спиральный шов, полученный способом сочетания дуговой

сварки металлическим электродом в среде защитного газа и дуговой сварки под

флюсом, имеющий валик металла, наплавленный при дуговой сварке металлическим

электродом в среде защитного газа, полностью не удаляемый при проходах сварки

под флюсом.

4.52. Шов EW (EW

seam): продольный шов, полученный способом электросварки.

4.53. Шов SAW (SAW

seam): продольный или спиральный шов, полученный способом дуговой сварки под

флюсом.

4.54. Электросварка

(electric welding): способ получения шва сваркой электросопротивлением, при

которой свариваемые кромки прижимаются друг к другу под механическим

воздействием, а тепло для сварки выделяется вследствие сопротивления

приложенному или наведенному электрическому току.

5.

Обозначения и сокращения

5.1.

Обозначения

В настоящем

стандарте применены следующие обозначения:

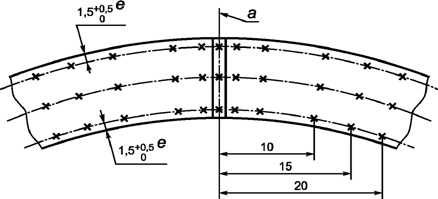

a - длина стыкового

шва концов рулонного или листового проката, мм;

![]() - относительное удлинение после разрыва,

округленное до целого числа, %;

- относительное удлинение после разрыва,

округленное до целого числа, %;

![]() - размер оправки (пуансона) для испытания на

направленный загиб, мм;

- размер оправки (пуансона) для испытания на

направленный загиб, мм;

![]() - площадь внутреннего поперечного сечения

трубы, мм2;

- площадь внутреннего поперечного сечения

трубы, мм2;

![]() - площадь поперечного сечения стенки трубы,

мм2;

- площадь поперечного сечения стенки трубы,

мм2;

![]() - площадь поперечного сечения торцевого

уплотнения, мм2;

- площадь поперечного сечения торцевого

уплотнения, мм2;

![]() - площадь поперечного сечения применяемого

образца для испытания на растяжение, мм2;

- площадь поперечного сечения применяемого

образца для испытания на растяжение, мм2;

b - заданная ширина

торцевой плоскости муфты, мм;

B - расстояние

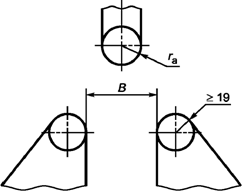

между стенками матрицы или опорами при испытании на направленный загиб;

C - константа;

![]() - углеродный эквивалент, рассчитываемый по

формуле Международного института сварки;

- углеродный эквивалент, рассчитываемый по

формуле Международного института сварки;

![]() - углеродный эквивалент, рассчитываемый по

химической составляющей формулы Ито-Бессио;

- углеродный эквивалент, рассчитываемый по

химической составляющей формулы Ито-Бессио;

d - расчетный

внутренний диаметр трубы, мм;

D - наружный

диаметр трубы, мм;

![]() - наружный диаметр трубы после деформации,

задаваемый изготовителем, мм;

- наружный диаметр трубы после деформации,

задаваемый изготовителем, мм;

![]() - наружный диаметр трубы до деформации, задаваемый

изготовителем, мм;

- наружный диаметр трубы до деформации, задаваемый

изготовителем, мм;

f - частота, Гц

(циклы в секунду);

![]() (KV) - работа удара при испытании образца с

V-образным надрезом полного размера, Дж;

(KV) - работа удара при испытании образца с

V-образным надрезом полного размера, Дж;

L - длина трубы, м;

![]() - заданная минимальная длина муфты, мм;

- заданная минимальная длина муфты, мм;

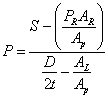

P -

гидростатическое испытательное давление, МПа;

![]() - внутреннее давление на торцевое уплотнение,

МПа;

- внутреннее давление на торцевое уплотнение,

МПа;

![]() - заданный диаметр фаски в плоскости торца

муфты, мм;

- заданный диаметр фаски в плоскости торца

муфты, мм;

r - радиус

скругления кромок образца для испытания на направленный загиб, мм;

![]() - радиус оправки (пуансона) для испытания на

направленный загиб, мм;

- радиус оправки (пуансона) для испытания на

направленный загиб, мм;

![]() - радиус матрицы для испытания на направленный

загиб, мм;

- радиус матрицы для испытания на направленный

загиб, мм;

![]() - предел прочности на растяжение, МПа;

- предел прочности на растяжение, МПа;

![]() - предел текучести (непропорциональное

удлинение 0,2%), МПа;

- предел текучести (непропорциональное

удлинение 0,2%), МПа;

![]() - предел текучести (общее удлинение 0,5%),

МПа;

- предел текучести (общее удлинение 0,5%),

МПа;

![]() - коэффициент деформации;

- коэффициент деформации;

S - тангенциальное

напряжение при гидростатическом испытании, МПа;

t - толщина стенки

трубы, мм;

![]() - допустимая минимальная толщина стенки трубы,

мм;

- допустимая минимальная толщина стенки трубы,

мм;

![]() - заданный минимальный предел прочности, МПа;

- заданный минимальный предел прочности, МПа;

![]() - поперечная скорость распространения

ультразвука, м/с;

- поперечная скорость распространения

ультразвука, м/с;

![]() - заданный наружный диаметр муфты;

- заданный наружный диаметр муфты;

![]() - коэффициент деформации;

- коэффициент деформации;

![]() - длина волны;

- длина волны;

![]() - масса на единицу длины трубы с гладкими

концами, кг/м;

- масса на единицу длины трубы с гладкими

концами, кг/м;

![]() - расчетное тангенциальное напряжение для

трубопровода, МПа.

- расчетное тангенциальное напряжение для

трубопровода, МПа.

5.2.

Сокращения

В настоящем

стандарте приняты следующие сокращения:

COWH - combination

helical welding process for pipe during manufacturing - комбинированный способ

сварки для изготовления труб со спиральным швом;

COWL - combination

longitudinal welding process for pipe during manufacturing - комбинированный

способ сварки для изготовления труб с продольным швом;

CTOD - crack tip opening displacement - раскрытие в вершине трещины;

CVN - Charpy

V-notch - V-образный надрез;

CW - continuous welding process for pipe during manufacturing - непрерывный способ сварки для изготовления труб;

DWT - drop-weight tear - разрыв падающим грузом;

EDI - electronic data interchange - электронный обмен данными;

EW - electric resistance or electric induction welding process for pipe

during manufacturing - способ электросварки сопротивлением или индукционной электросварки для изготовления труб;

HAZ - heat-affected

zone - зона термического влияния;

HBW - Brinell

hardness - твердость по Бринеллю;

HFW - high frequency electric welding process for pipe during

manufacturing - способ высокочастотной электросварки для изготовления труб;

HIC - hydrogen-induced cracking - водородное растрескивание;

HRC - Rockwell hardness, C scale - твердость по шкале C Роквелла;

HV - Vickers

hardness - твердость по Виккерсу;

IQI - image quality

indicator - эталон качества изображения;

LFW - low frequency

electric welding process for pipe during manufacturing - способ низкочастотной

электросварки для изготовления труб;

LW - laser welding process for pipe during manufacturing - способ лазерной сварки для изготовления труб;

NDT - non-destructive testing - неразрушающий контроль;

PSL - product specification level - уровень требований к продукции;

SAWH - submerged arc helical welding process for pipe during manufacture

- способ дуговой сварки под флюсом для изготовления труб со спиральным швом;

SAWL - submerged arc longitudinal welding process for pipe during

manufacture - способ дуговой сварки под флюсом для изготовления труб с продольным швом;

SSC - sulphide

stress cracking - сульфидное растрескивание под напряжением;

SWC - step-wise

cracking - ступенчатое растрескивание;

TFL - through-the-flowline - напорный трубопровод;

T2, T3 - radiographic film classification - классификация рентгеновской пленки.

6. Группы

прочности и состояние поставки

6.1.1. Группы

прочности труб уровня PSL-1 должны соответствовать таблице 1. Обозначение

группы прочности представляет собой сочетание букв и цифр. Группа прочности

идентифицирует уровень прочности труб и связана с химическим составом стали.

Примечание.

Цифровая часть обозначения групп прочности соответствует заданному минимальному

пределу текучести, кроме обозначения групп прочности A и B. Буква P указывает,

что для стали установлены пределы по массовой доле фосфора.

Таблица 1

Группы

прочности и допустимые условия поставки

6.1.2. Группы

прочности труб уровня PSL-2 должны соответствовать таблице 1. Обозначение

группы прочности представляет собой сочетание букв и цифр. Группа прочности

идентифицирует уровень прочности труб и связана с химическим составом стали.

Группа прочности

трубы дополнительно содержит буквы R, N, Q или М, которые указывают на

состояние поставки труб (таблица 3).

Примечания. 1.

Обозначения группы прочности B не содержат указания на заданный минимальный

предел текучести, однако цифровая часть других обозначений групп прочности

соответствует заданному минимальному пределу текучести.

2. Обозначения

групп прочности при эксплуатации в кислой среде - в соответствии с H.4.1.1.

3. Обозначения

групп прочности при эксплуатации в морских условиях - в соответствии с J.4.1.1.

6.1.3. Обозначения

марок стали (номера стали), применяемые в европейской нумерационной системе

обозначений в дополнение к обозначению групп прочности стали, приведены в

таблице L.1 для справки.

6.2.1. Если

конкретное состояние поставки не указано в заказе на поставку, то состояние

поставки труб PSL-1 по каждой заказанной позиции выбирает изготовитель.

Состояние поставки должно соответствовать требованиям таблиц 1 и 3.

6.2.2. При поставке

труб PSL-2 состояние поставки должно соответствовать требованиям заказа на

поставку по указанному в нем обозначению группы прочности.

7.

Информация, которая должна быть

предоставлена

потребителем

7.1.

Обязательная информация

Заказ на поставку

должен содержать следующую информацию:

a)

количество (например, общая масса или общая длина труб);

b) PSL-1 или PSL-2;

c) тип труб

(таблица 2);

d) обозначение

настоящего стандарта;

e) группу прочности

труб (6.1, H.4.1.1 или J.4.1.1 соответственно);

f) наружный диаметр

и толщину стенки (9.11.1.2);

g) длину и

тип длины (немерная или приблизительная) (9.11.1.3, 9.11.3.3 и таблица 12);

h) подтверждение

применимости отдельных приложений настоящего стандарта.

7.2.

Дополнительная информация

В заказе на

поставку должно быть указано, какие из следующих положений применяют к

конкретной позиции заказа.

a)

Положения, которые должны быть согласованы в обязательном порядке, если

применимы:

1) обозначение для

промежуточных групп прочности труб (таблица 1, сноска a);

2) химический

состав для промежуточных групп прочности (9.2.1 и 9.2.2);

3) химический

состав для труб толщиной стенки t > 25,0 мм (9.2.3);

4) предельные

значения углеродных эквивалентов для труб уровня PSL-2 группы прочности L415N

или X60N (таблица 5);

5) предельные

значения углеродных эквивалентов для труб уровня PSL-2 группы прочности L555Q

или X80Q (таблица 5);

6) предельные

значения углеродных эквивалентов для бесшовных труб (SMLS) уровня PSL-2

толщиной стенки t > 20,0 мм (таблица 5, сноска a);

7) предельные

отклонения диаметра и овальность для труб наружным диаметром D > 1422 мм

(таблица 10);

8) предельные

отклонения диаметра и овальность концов для бесшовных труб (SMLS) толщиной

стенки t > 25,0 мм (таблица 10, сноска b);

9) правила или

стандарт, применимые к швам стыкованных труб (A.1.2).

b)

Положения, которые применимы в приведенной формулировке, если не согласовано

иное:

1) интервал

значений коэффициента деформации для холодноэкспандированных труб (8.9.2);

2) формула для

определения коэффициента деформации (8.9.3);

3) предельные

значения для химического состава труб уровня PSL-1 (таблица 4, сноски c, e и

f);

4) предельные

значения для химического состава труб уровня PSL-2 (таблица 5, сноски c, e, f,

g, h и i);

5) отношение

предела текучести к пределу прочности для групп прочности L690 или X100 и L830

или X120 (таблица 7, сноска g);

6) оценка и

документирование площади вязкого разрушения после испытаний на ударный изгиб

(9.8.2.3);

7) предельные

отклонения для труб немерной длины [9.11.3.3, перечисление a)];

8) тип резьбовой

смазки (9.12.2.4);

9) вид торцевой

поверхности (9.12.5.1 или 9.12.5.2);

10) стандарт на

метод испытания на ударный изгиб (10.2.3.3, 10.2.4.3, D.2.3.4.2 и D.2.3.4.3);

11) смещение

продольных сварных швов на сварном шве стыкованных труб (A.2.4);

12) ремонт

холодноэкспандированных труб (C.4.2).

c)

Положения, которые применимы, если согласованы:

1) состояние

поставки (6.2 и таблица 1);

2) поставка

бесшовных труб уровня PSL-1 из группы прочности B или L245 в состоянии после

закалки и отпуска (таблица 1);

3) поставка труб

промежуточных групп прочности (таблица 2, сноска a);

4) поставка труб

SAWL с двумя швами (таблица 2, сноска d);

5) альтернатива

заданной термообработке шва для труб уровня PSL-1 (8.8.1);

6) поставка труб

SAWH со стыковыми сварными швами рулонного или листового проката на концах труб

(8.10.3);

7) поставка

стыкованных труб (8.11 и H.3.3.3);

8) температура

испытаний на ударный изгиб образцов с V-образным надрезом (CVN) ниже 0 °C

(9.8.2.1, 9.8.2.2 и 9.8.3);

9) испытание

на ударный изгиб тела труб на образцах с V-образным надрезом (CVN) для сварных

труб уровня PSL-2 наружным диаметром D < 508 мм для определения площади

вязкого разрушения (9.8.2.2 и таблица 18);

10) испытание на

ударный изгиб продольных сварных швов на образцах с V-образным надрезом (CVN)

для труб HFW уровня PSL-2 (9.8.3 и таблица 18);

11)

испытание падающим грузом (DWT) тела сварных труб уровня PSL-2 наружным

диаметром D >= 508 мм (9.9.1 и таблица 18);

12) температура

испытания падающим грузом (DWT) ниже 0 °C (9.9.1);

13) механическое

свинчивание с муфтами (9.12.2.3 и 10.2.6.1);

14) специальная

форма фаски (9.12.5.3);

15) удаление

наружного валика сварного шва на концах труб SAW или COW (9.13.2.2,

перечисление e);

16) данные о

свариваемости или испытание свариваемости для труб уровня PSL-2 (9.15);

17) вид документа о

приемочном контроле для труб уровня PSL-1 (10.1.2.1);

18) информация о

производстве для труб уровня PSL-1 (10.1.2.2);

19) альтернативный

вид документа о приемочном контроле для труб уровня PSL-2 (10.1.3.1);

20) применение

поперечных образцов для испытаний на растяжение бесшовных труб (SMLS), не

подвергавшихся холодному экспандированию (таблица 20, сноска c);

21) применение для

определения предела текучести в поперечном направлении кольцевого образца для

испытания на раздачу (10.2.3.2);

22) применение

контроля, альтернативного макрографическому (10.2.5.2);

23) контроль

твердости в процессе производства труб EW и LW (10.2.5.3);

24) специальные

условия гидростатических испытаний труб с нарезанной резьбой и навинченной

муфтой (10.2.6.1);

25) применение

минимально допустимой толщины стенки для расчета гидростатического

испытательного давления (10.2.6.7);

26) применение

специального метода для определения диаметра трубы (10.2.8.1);

27) применение

измерений внутреннего диаметра для определения диаметра и овальности

экспандированных труб наружным диаметром D >= 219,1 мм и неэкспандированных

труб (10.2.8.3 и таблица 10, сноска c);

28) применение

специального метода для определения других размеров труб (10.2.8.6);

29) маркировка муфт

краской (11.1.2);

30) дополнительная

маркировка, указанная потребителем (11.1.3);

31) специальная

поверхность или участок для маркировки труб [11.2.2, перечисление b) или c) и

11.2.6, перечисление b)];

32) маркировка

клеймением или вибротравлением (11.2.3);

33) альтернативное

расположение маркировки труб (11.2.4);

34) альтернативный

формат маркировки длины труб (11.2.6);

35) цветовая

идентификация труб (11.2.7);

36) временное

наружное покрытие (12.1.2);

37) специальное

покрытие (12.1.3);

38) внутреннее

покрытие (12.1.4);

39) записи по

неразрушающему контролю [раздел 13, перечисление h)];

40) аттестация

технологии производства для труб уровня PSL-2, применение Приложения B;

41)

неразрушающий контроль бесшовных труб (SMLS) уровня PSL-1 (E.3.1.2);

42) ультразвуковой

контроль сварных труб для выявления несовершенств типа расслоений на концах

труб (E.3.2.3);

43) ультразвуковой

контроль бесшовных труб (SMLS) для выявления несовершенств типа расслоений на

концах труб (E.3.3.2);

44)

рентгенографический контроль сварных швов SAW или стыковых швов рулонного или

листового проката (таблица E.1);

45) альтернативная

практика повторного контроля швов COW (E.5.5.4);

46) ультразвуковой

контроль труб EW, SAW или COW для выявления несовершенств типа расслоений в

теле трубы (E.8);

47) ультразвуковой

контроль для выявления несовершенств типа расслоений по кромкам рулонного или

листового проката или в сварном шве труб EW, SAW или COW (E.9);

48) поставка

сварных муфт для труб наружным диаметром D >= 355,6 мм (E.1.3);

49)

применение Приложения G к трубам уровня PSL-2, стойким к распространению

вязкого разрушения на газопроводах, когда потребитель должен указать применимое

требование (разделы G.7 - G.11) и/или требуемую температуру испытания на

ударный изгиб и работу удара;

50) трубы

уровня PSL-2 для эксплуатации в кислой среде, применение Приложения H;

51) ультразвуковой

контроль рулонного и листового проката для выявления расслоений или

механических повреждений (H.3.3.2.4);

52) поставка и

неразрушающий контроль спирально-шовных сварных труб со стыковыми швами

рулонного или листового проката (H.3.3.2.5);

53) трубы

для TFL, применение Приложения I;

54) трубы,

предназначенные для эксплуатации в морских условиях, применение Приложения J;

55) любые другие

дополнительные или более жесткие требования.

8.

Производство

8.1. Способ

производства

Трубы, поставляемые

по настоящему стандарту, должны быть изготовлены в соответствии с требованиями

и ограничениями, указанными в таблицах 2 и 3.

Таблица 2

Допустимые

процессы производства

и уровни требований

к продукции

┌──────────────┬────────────────────────────────────┬─────────────────────┐

│ Тип труб

│ Группа прочности

труб │Группа прочности

труб│

│ или концов

│ уровня PSL-1

<a> │ уровня PSL-2 <a> │

│ труб

├───────┬────────┬─────┬─────┬───────┼──────────┬──────────┤

│

│ L175 │ L175P │L210 │L245 │от L290│

от L245 │ от L555 │

│ │или A25│или

A25P│или A│или B│или X42│ или B

│ или X80 │

│ │ <b>

│ <b> │

│ │до L485│

до L555 │ до L830 │

│ │ │ │

│ │или X70│

или X80 │ или X120 │

├──────────────┴───────┴────────┴─────┴─────┴───────┴──────────┴──────────┤

│ Тип труб │

├──────────────┬───────┬────────┬─────┬─────┬───────┬──────────┬──────────┤

│SMLS │ X

│ X │

X │ X

│ X │

X │ -

│

├──────────────┼───────┼────────┼─────┼─────┼───────┼──────────┼──────────┤

│CW │ X

│ X │

- │ -

│ - │

- │ -

│

├──────────────┼───────┼────────┼─────┼─────┼───────┼──────────┼──────────┤

│LFW │ X

│ - │

X │ X

│ X │

- │ -

│

├──────────────┼───────┼────────┼─────┼─────┼───────┼──────────┼──────────┤

│HFW │ X

│ - │

X │ X

│ X │

X │ -

│

├──────────────┼───────┼────────┼─────┼─────┼───────┼──────────┼──────────┤

│LW │ -

│ - │

- │ -

│ X │

- │ -

│

├──────────────┼───────┼────────┼─────┼─────┼───────┼──────────┼──────────┤

│SAWL │ -

│ - │

X │ X

│ X │

X │ X

│

├──────────────┼───────┼────────┼─────┼─────┼───────┼──────────┼──────────┤

│SAWH

<c> │ -

│ - │

X │ X

│ X │

X │ X

│

├──────────────┼───────┼────────┼─────┼─────┼───────┼──────────┼──────────┤

│COWL │ -

│ - │

X │ X

│ X │

X │ -

│

├──────────────┼───────┼────────┼─────┼─────┼───────┼──────────┼──────────┤

│COWH

<c> │ -

│ - │

X │ X

│ X │

X │ -

│

├──────────────┼───────┼────────┼─────┼─────┼───────┼──────────┼──────────┤

│SAWL

с двумя │ -

│ - │

X │ X

│ X │

X │ X

│

│швами

<d> │ │ │ │

│ │ │ │

├──────────────┼───────┼────────┼─────┼─────┼───────┼──────────┼──────────┤

│COWL

с двумя │ -

│ - │

X │ X

│ X │

X │ -

│

│швами │ │ │ │

│ │ │ │

├──────────────┴───────┴────────┴─────┴─────┴───────┴──────────┴──────────┤

│ Тип концов

труб │

├──────────────┬───────┬────────┬─────┬─────┬───────┬──────────┬──────────┤

│Раструбные │

X │ -

│ X │

X │ X

│ - │

- │

│концы

<e> │ │ │ │

│ │ │ │

├──────────────┼───────┼────────┼─────┼─────┼───────┼──────────┼──────────┤

│Гладкие

концы │ X │

- │ X

│ X │

X │ X

│ X │

├──────────────┼───────┼────────┼─────┼─────┼───────┼──────────┼──────────┤

│Гладкие

концы │ X │

- │ X

│ X │

- │ -

│ - │

│для │ │ │ │

│ │ │ │

│специальных │

│ │ │

│ │ │ │

│муфт │ │ │ │

│ │ │ │

├──────────────┼───────┼────────┼─────┼─────┼───────┼──────────┼──────────┤

│Нарезные

концы│ X │

X │ X

│ X │

- │ - │

- │

│<f> │ │ │ │

│ │ │ │

├──────────────┴───────┴────────┴─────┴─────┴───────┴──────────┴──────────┤

│

<a> Если согласовано, поставляют трубы промежуточных групп прочности│

│выше

L290 или X42.

│

│

<b> Трубы групп

прочности L175, L175P,

A25 и A25P

поставляют│

│диаметром

D <= 141,3 мм.

│

│

<c> Трубы со спиральным швом поставляют диаметром D >= 114,3

мм. │

│

<d> Если согласовано, поставляют трубы с двумя швами,

но диаметром│

│D

>= 914 мм.

│

│

<e> Трубы с раструбными концами поставляют диаметром D <= 219,1

мм и│

│толщиной

стенки t <= 3,6 мм.

│

│

<f> Трубы с нарезными концами

поставляют бесшовными (SMLS)

и с│

│продольным

сварным швом диаметром D <= 508 мм. │

└─────────────────────────────────────────────────────────────────────────┘

Таблица 3

Маршруты

изготовления, допустимые для труб уровня PSL-2

|

Тип

|

Исходная заготовка |

Формообразование

|

Термообработка |

Состояние |

|

SMLS |

Трубная

заготовка |

Прокатка |

- |

R

|

|

Деформация

с |

- |

N

|

||

|

Горячая |

Нормализация |

N

|

||

|

Закалка

и |

Q

|

|||

|

Горячая |

Нормализация |

N

|

||

|

Закалка

и |

Q

|

|||

|

Рулонный

прокат, |

Холодное |

Термообработка |

N

|

|

|

Рулонный

прокат, |

Холодное |

Термообработка |

M

|

|

|

Термообработка |

M

|

|||

|

Горячекатаный

рулонный |

Холодное |

Нормализация |

N

|

|

|

Закалка

и |

Q

|

|||

|

Холодное |

- |

N

|

||

|

Холодное |

- |

M

|

||

|

SAW

|

Рулонный

или листовой |

Холодное |

- |

N

|

|

В

состоянии после |

Холодное |

Нормализация |

N

|

|

|

Рулонный

или листовой |

Холодное |

- |

M

|

|

|

Закаленный

и отпущенный |

Холодное |

-

|

Q

|

|

|

Рулонный

или листовой |

Холодное |

Закалка

и |

Q

|

|

|

Рулонный

или листовой |

Формообразование

|

- |

N

|

|

8.2.

Процессы, требующие валидации

Заключительные

операции, выполняемые при изготовлении изделий, влияющие на их соответствие

требованиям настоящего стандарта (кроме химического состава и размеров), должны

пройти процедуру валидации.

Процессы, требующие

валидации:

- для бесшовных

изделий в состоянии после прокатки: операция заключительного подогрева и

калибровка изделий в горячем состоянии или редуцирование; высадка и холодная

окончательная обработка, при применении;

- для бесшовных

термообработанных изделий: термообработка;

- для

электросварных труб в состоянии после прокатки: калибровка и сварка шва;

термообработка шва и высадка, при применении;

- для

электросварных термообработанных труб: сварка шва и термообработка труб по

всему объему.

8.3.

Исходная заготовка

8.3.1. Трубная

заготовка, рулонный или листовой прокат, применяемые в качестве исходной

заготовки для производства труб, должны быть изготовлены из стали, полученной

кислородно-конвертерным или электросталеплавильным процессом.

Примечание. К

электросталеплавильному процессу может быть приравнено получение стали

мартеновским процессом с последующим внепечным рафинированием (обработка в

установке типа печь-ковш).

8.3.2. Для труб

уровня PSL-2 сталь должна быть раскислена и произведена по технологии,

обеспечивающей получение мелкого зерна.

8.3.3. На рулонном

или листовом прокате, применяемом для изготовления труб уровня PSL-2, не должно

быть ремонтных сварных швов.

8.3.4. Ширина

рулонного или листового проката, применяемого для производства спирально-шовных

труб, должна быть кратной не менее 0,8 и не более 3,0 наружного диаметра трубы.

8.3.5. Любые

смазочно-охлаждающие вещества, которые загрязняют зону разделки шва или

прилегающие участки, должны быть удалены до выполнения продольных сварных швов

на трубах SAWL или COWL или спиральных сварных швов на трубах SAWH или COWH.

8.4.

Технологические сварные швы

8.4.1.

Технологические сварные швы должны быть выполнены с применением следующих

способов сварки:

a)

полуавтоматической дуговой сварки под флюсом;

b) электросварки;

c) дуговой сварки

металлическим электродом в среде защитного газа;

d) дуговой сварки

трубчатым электродом;

e) дуговой сварки

покрытым металлическим электродом с низкой массовой долей водорода.

8.4.2.

Технологические сварные швы должны быть:

a) расплавлены и

слиты с конечным сварным швом;

b) удалены

механической обработкой;

c) обработаны в

соответствии с C.2.

8.5.

Сварные швы на трубах COW

При сварке труб COW

первый слой должен быть непрерывным и должен быть выполнен дуговой сваркой

металлическим электродом в среде защитного газа, после чего выполняют дуговую

сварку под флюсом, причем должен быть выполнен хотя бы один валик на внутренней

поверхности трубы и хотя бы один валик на наружной поверхности трубы; при этом

валик, выполненный дуговой сваркой металлическим электродом в среде защитного

газа, при дуговой сварке под флюсом полностью не удаляют.

8.6.

Сварные швы на трубах SAW

При сварке труб SAW

дуговой сваркой под флюсом хотя бы один валик должен быть выполнен на

внутренней поверхности трубы и хотя бы один валик на наружной поверхности

трубы.

8.7.

Сварные швы на трубах с двумя швами

На трубах с двумя

швами сварные швы должны быть расположены примерно на 180° друг от друга.

8.8. Термообработка сварных швов труб EW и LW

На трубах групп

прочности выше X42 или L290 сварной шов и зона термического влияния должны быть

подвергнуты термообработке, моделирующей нормализацию, за исключением случаев,

когда согласовано проведение альтернативной термообработки. В случае такой

замены изготовитель должен продемонстрировать эффективность выбранной

термообработки по согласованной процедуре подтверждения. Такая процедура должна

включать, как минимум, контроль твердости, оценку микроструктуры или

механические испытания. На трубах групп прочности X42 или L290 и ниже сварной

шов должен быть подвергнут термообработке, моделирующей нормализацию или

термообработке, обеспечивающей отсутствие неотпущенного мартенсита.

8.8.2.

Трубы LW и трубы HFW уровня PSL-2

Сварной шов и вся

зона термического влияния труб всех групп прочности должны быть подвергнуты

термообработке, моделирующей нормализацию.

8.9.

Холодная деформация и холодное экспандирование

8.9.1. За

исключением предусмотренного в 8.9.2, коэффициент деформации для

холоднодеформированных труб не должен превышать 0,015, кроме случаев, когда:

a) трубы подвергают

последующей нормализации или закалке и отпуску;

b) трубы,

подвергнутые холодной деформации, подвергают последующей термобработке для

снятия напряжений.

8.9.2. Если

не согласовано иное, коэффициент деформации для холодноэкспандированных труб

должен быть не менее 0,003 и не более 0,015.

8.9.3. Если

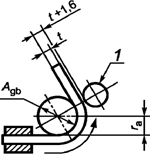

не согласовано иное, коэффициент деформации ![]() должен быть рассчитан по следующей формуле

должен быть рассчитан по следующей формуле

![]() , (1)

, (1)

где ![]() - наружный диаметр после деформации,

задаваемый изготовителем, мм;

- наружный диаметр после деформации,

задаваемый изготовителем, мм;

![]() - наружный диаметр до деформации, задаваемый

изготовителем, мм;

- наружный диаметр до деформации, задаваемый

изготовителем, мм;

![]() - абсолютное значение разности наружных

диаметров, мм.

- абсолютное значение разности наружных

диаметров, мм.

8.10.

Стыковые сварные швы концов рулонного или листового проката

8.10.1. На готовой

трубе с продольным швом не допускаются стыковые сварные швы концов рулонного

или листового проката.

8.10.2. На готовых

спирально-шовных трубах допускается пересечение стыковых сварных швов рулонного

или листового проката и спиральных сварных швов на расстоянии не менее 300 мм

от торцов трубы.

8.10.3.

Если согласовано, стыковые сварные швы рулонного или листового проката на

концах спирально-шовных труб допускаются при условии разделения на

соответствующих концах труб стыкового сварного шва рулонного или листового

проката и спирального шва на расстояние не менее 150 мм по окружности.

8.10.4. Стыковые

сварные швы рулонного или листового проката на готовых спирально-шовных трубах

должны быть:

a) выполнены

дуговой сваркой под флюсом или сочетанием дуговой сварки под флюсом и дуговой

сварки металлическим электродом в среде защитного газа;

b)

проконтролированы по тем же критериям приемки, которые установлены для

спиральных сварных швов.

8.11.1. Если

согласовано, допускается поставка стыкованных труб.

8.11.2. Сварные

стыкованные трубы должны быть изготовлены в соответствии с требованиями

Приложения A.

8.11.3. Трубы,

используемые для изготовления стыкованных труб, должны быть не короче 1,5 м.

8.12.

Термообработка

Термообработка

должна быть проведена в соответствии с документированными процедурами.

8.13.

Прослеживаемость

8.13.1. Для труб

уровня PSL-1 изготовитель должен разработать и выполнять документированные

процедуры для сохранения следующих данных:

a)

идентификационных данных плавки до того, пока не будут проведены все

необходимые анализы для определения химического состава и продемонстрировано

соответствие установленным требованиям;

b)

идентификационных данных контролируемой партии до того, пока не будут проведены

все необходимые механические испытания и продемонстрировано соответствие

установленным требованиям.

8.13.2. Для труб

уровня PSL-2 изготовитель должен разработать и выполнять документированные

процедуры для сохранения идентификационных данных плавки и контролируемой

партии. Такие процедуры должны предусматривать способы прослеживания любой

отдельной трубы до соответствующей контролируемой партии и результатов

химического анализа и механических испытаний.

9.1. Общие

положения

9.1.1. Общие

технические требования к поставке труб должны соответствовать требованиям ИСО

404.

9.1.2. Трубы групп

прочности X60 или L415 и выше должны поставляться вместо труб, заказанных как

трубы групп прочности X52 или L360 и ниже, только по согласованию с

потребителем.

9.2.

Химический состав

9.2.1.

Химический состав стали труб стандартных групп прочности уровня PSL-1 толщиной

стенки t <= 25,0 мм должен соответствовать требованиям таблицы 4, химический

состав промежуточных групп прочности должен быть согласован, но должен соответствовать

требованиям, указанным в таблице 4.

Таблица 4

Химический

состав стали труб уровня PSL-1

толщиной стенки t

<= 25,0 мм

┌──────────────┬──────────────────────────────────────────────────────────┐

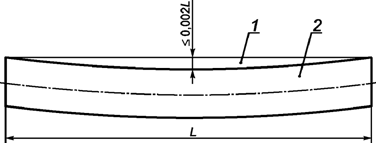

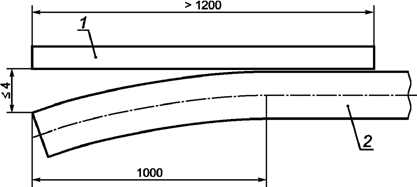

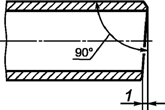

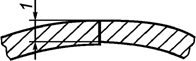

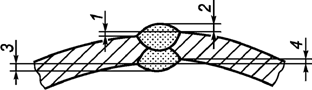

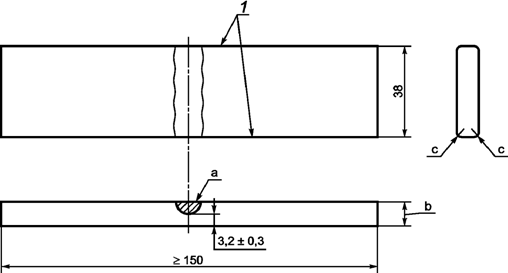

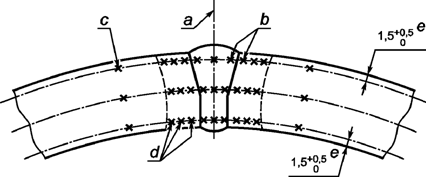

│ Группа