Утвержден

и введен в действие

Приказом

Федерального

агентства по

техническому

регулированию и

метрологии

от 21 декабря 2010

г. N 947-ст

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

СТЕКЛОПАКЕТЫ КЛЕЕНЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Sealed insulating glass units. Specifications

EN 1279-1:2004

Glass in building - Insulating

glass units -

Part 1: Generalities,

dimensional tolerances and rules

for the system description

(NEQ)

EN 1279-2:2002

Glass in building - Insulating

glass units -

Part 2: Long term test method

and requirements

for moisture penetration

(NEQ)

EN 1279-3:2002

Glass in building - Insulating

glass units -

Part 3: Long term test method

and requirements for gas

leakage rate and for gas

concentration tolerances

(NEQ)

EN 1279-4:2002

Glass in building - Insulating

glass units -

Part 4: Method of test for the

physical attributes

of edge seals

(NEQ)

EN 1279-6:2002

Glass in building - Insulating

glass units -

Part 6: Factory production

control and periodic tests

(NEQ)

ГОСТ Р 54175-2010

Группа И17

ОКС 81.040.20

ОКП 59 1320

Дата введения

1 июля 2012 года

Предисловие

Цели и принципы

стандартизации в Российской Федерации установлены Федеральным законом от 27

декабря 2002 г. N 184-ФЗ "О техническом регулировании", а правила

применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004

"Стандартизация в Российской Федерации. Основные положения".

Сведения о

стандарте

1. Разработан

Открытым акционерным обществом "Институт стекла".

2. Внесен

Техническим комитетом по стандартизации ТК 041 "Стекло".

3. Утвержден и

введен в действие Приказом Федерального агентства по техническому регулированию

и метрологии от 21 декабря 2010 г. N 947-ст.

4. В настоящем

стандарте учтены основные нормативные положения следующих европейских

стандартов:

ЕН 1279-1:2004

"Стекло в строительстве. Стеклопакеты. Часть 1. Общие положения, допуски на размеры и правила описания системы" (EN 1279-1:2004 "Glass in building - Insulating glass units

- Part 1: Generalities, dimensional tolerances and rules for the system

description", NEQ);

ЕН 1279-2:2002

"Стекло в строительстве. Стеклопакеты. Часть 2. Метод испытания на долговечность и требования к влагопроницаемости" (EN 1279-2:2002

"Glass in building - Insulating glass units - Part 2: Long term test

method and requirements for moisture penetration", NEQ);

ЕН 1279-3:2002

"Стекло в строительстве. Стеклопакеты. Часть 3. Метод испытания на

долговечность и требования к скорости утечки газа и допускаемым отклонениям

концентрации газа" (EN 1279-3:2002 "Glass in building - Insulating

glass units - Part 3: Long term test method and requirements for gas leakage

rate and for gas concentration tolerances", NEQ);

ЕН 1279-4:2002

"Стекло в строительстве. Стеклопакеты. Часть 4. Метод испытания физических характеристик герметиков" (EN 1279-4:2002

"Glass in building - Insulating glass units - Part 4: Method of test for

the physical attributes of edge seals", NEQ);

ЕН 1279-6:2002

"Стекло в строительстве - Стеклопакеты. Часть 6: Заводской контроль качества продукции и периодические испытания" (EN 1279-6:2002

"Glass in building - Insulating glass units - Part 6: Factory production

control and periodic tests", NEQ).

5. Введен впервые.

Информация об

изменениях к настоящему стандарту публикуется в ежегодно издаваемом

информационном указателе "Национальные стандарты", а текст изменений

и поправок - в ежемесячно издаваемых информационных указателях

"Национальные стандарты". В случае пересмотра (замены) или отмены

настоящего стандарта соответствующее уведомление будет опубликовано в

ежемесячно издаваемом информационном указателе "Национальные

стандарты". Соответствующая информация, уведомления и тексты размещаются

также в информационной системе общего пользования - на официальном сайте

Федерального агентства по техническому регулированию и метрологии в сети

Интернет.

1. Область

применения

Настоящий стандарт

распространяется на стеклопакеты клееные (далее - стеклопакеты), предназначенные

для остекления светопрозрачных конструкций: оконных и дверных блоков,

перегородок, зенитных фонарей, стеклянных крыш и др. в зданиях и сооружениях

различного назначения, а также для других целей.

Стандарт не

распространяется на стеклопакеты с полимерными пленками в межстекольном

пространстве (специальная полимерная пленка для образования замкнутых воздушных

или газовых камер внутри стеклопакета).

Настоящий стандарт

допускается применять при проведении сертификационных испытаний и для целей

оценки соответствия.

2.

Нормативные ссылки

В настоящем

стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 54162-2010

Стекло закаленное. Технические условия

ГОСТ Р 54169-2010

Стекло листовое, окрашенное в массе. Общие технические условия

ГОСТ Р 54170-2010

Стекло листовое бесцветное. Технические условия

ГОСТ Р 54171-2010

Стекло многослойное. Технические условия

ГОСТ Р 54172-2010

Стеклопакеты клееные. Метод оценки долговечности

ГОСТ Р 54173-2010

(ЕН 1279-4:2002) Стеклопакеты клееные. Методы определения физических

характеристик герметизирующих слоев

ГОСТ Р 54174-2010

(ЕН 1279-6:2002) Стеклопакеты клееные. Правила и методы обеспечения качества

продукции

ГОСТ Р 54176-2010

Стекло с низкоэмиссионным мягким покрытием. Технические условия

ГОСТ Р 54177-2010

Стекло с низкоэмиссионным твердым покрытием. Технические условия

ГОСТ Р 54178-2010

Стекло с солнцезащитным или декоративным мягким покрытием. Технические условия

ГОСТ Р 54179-2010

Стекло с солнцезащитным или декоративным твердым покрытием. Технические условия

ГОСТ Р 53288-2008

Весы неавтоматического действия. Часть 1. Метрологические и технические

требования. Испытания

ГОСТ Р 54180-2010

Стекло термоупрочненное. Технические условия

ГОСТ 12.0.004-90

Система стандартов безопасности труда. Организация обучения безопасности труда.

Общие положения

ГОСТ 12.1.004-91

Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.3.009-76

Система стандартов безопасности труда. Работы погрузочно-разгрузочные. Общие

требования безопасности

ГОСТ 166-89

Штангенциркули. Технические условия

ГОСТ 427-75 Линейки

измерительные металлические. Технические условия

ГОСТ 577-68

Индикаторы часового типа с ценой деления 0,01 мм. Технические условия

ГОСТ 2768-84 Ацетон

технический. Технические условия

ГОСТ 3749-77

Угольники поверочные 90°. Технические условия

ГОСТ 5533-86 Стекло

листовое узорчатое. Технические условия

ГОСТ 6507-90

Микрометры. Технические условия

ГОСТ 6709-72 Вода

дистиллированная. Технические условия

ГОСТ 7481-78 Стекло

армированное листовое. Технические условия

ГОСТ 7502-98

Рулетки измерительные металлические. Технические условия

ГОСТ 9416-83 Уровни

строительные. Технические условия

ГОСТ 9805-84 Спирт

изопропиловый. Технические условия

ГОСТ 12162-77

Двуокись углерода твердая. Технические условия

ГОСТ 14192-96

Маркировка грузов

ГОСТ 25336-82

Посуда и оборудование лабораторные стеклянные. Типы, основные параметры и

размеры

ГОСТ 28498-90

Термометры жидкостные стеклянные. Общие технические требования. Методы

испытаний.

Примечание. При

пользовании настоящим стандартом целесообразно проверить действие ссылочных

стандартов в информационной системе общего пользования - на официальном сайте

Федерального агентства по техническому регулированию и метрологии в сети

Интернет или по ежегодно издаваемому информационному указателю

"Национальные стандарты", который опубликован по состоянию на 1

января текущего года, и по соответствующим ежемесячно издаваемым информационным

указателям, опубликованным в текущем году. Если ссылочный стандарт заменен

(изменен), то при пользовании настоящим стандартом следует руководствоваться

заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены,

то положение, в котором дана ссылка на него, применяется в части, не

затрагивающей эту ссылку.

3. Термины

и определения

В настоящем

стандарте применены следующие термины с соответствующими определениями:

3.1. Стеклопакеты:

объемные изделия, состоящие из двух или трех листов стекла, соединенных между

собой по контуру с помощью дистанционных рамок и герметиков, образующих

герметически замкнутые камеры, заполненные осушенным воздухом или другим газом.

3.2. Моллированный

стеклопакет: стеклопакет с криволинейной поверхностью.

3.3. Структурное

остекление: способ фасадного остекления без видимых рамных конструкций на

внешней стороне фасада.

3.4. Оптические

искажения: дефекты стеклопакета, характеризующиеся минимальным углом между

плоскостью стеклопакета и плоскостью экрана, при котором не наблюдается

искажение формы полос экрана.

4.

Классификация, основные параметры и/или размеры

4.1. Стеклопакеты

изготавливают в соответствии с требованиями настоящего стандарта, ГОСТ Р 54174

по конструкторской и технологической документациям, утвержденным в

установленном порядке.

4.2. Стеклопакеты в

зависимости от числа камер подразделяют на типы:

- СПО -

однокамерные;

- СПД -

двухкамерные.

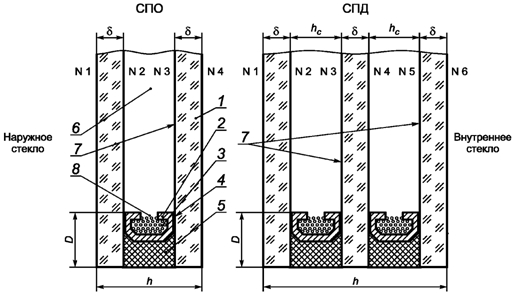

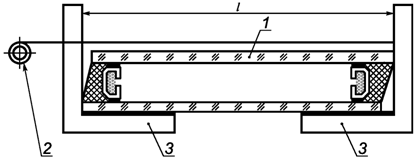

Пример однокамерных

и двухкамерных стеклопакетов (типы и конструкция стеклопакетов) показан на

рисунке 1.

1 - стекло; 2 -

дистанционная рамка; 3 - влагопоглотитель;

4 - нетвердеющий

герметик; 5 - отверждающийся герметик;

6 - межстекольное

пространство (воздушная прослойка);

7 - рекомендуемые

варианты расположения низкоэмиссионного

покрытия в случае

его применения; 8 - дегидрационные

отверстия; ![]() - толщина стекла; h - толщина стеклопакета;

- толщина стекла; h - толщина стеклопакета;

![]() - расстояние между стеклами; D - глубина

- расстояние между стеклами; D - глубина

герметизирующего

слоя; N 1, N 2, N 3, N 4, N 5, N 6 -

нумерация

поверхностей стекол в конструкции стеклопакета

Рисунок 1. Типы и

конструкции стеклопакетов

Камеры

стеклопакетов могут быть заполнены:

- осушенным

воздухом;

- инертным газом

или их смесью (аргон Ar, криптон Kr и др.);

- другими газами по

согласованию изготовителя и потребителя при выполнении требований данного

стандарта к характеристикам стеклопакетов.

Допускается по

согласованию изготовителя с потребителем изготавливать стеклопакеты из четырех

листов стекла и более, а также устанавливать декоративные рамки внутри

стеклопакетов.

4.3. Стеклопакеты

могут быть:

- общего

применения;

- для структурного

остекления;

- изготовленные с

использованием моллированного стекла.

Требования,

предъявляемые к стеклопакетам, дополняющие требования настоящего стандарта,

должны быть изложены в нормативных документах: стандартах, технических

условиях, технических свидетельствах, договорах на поставку, утвержденных в

установленном порядке.

Стеклопакеты,

изготовленные с применением моллированного стекла, должны соответствовать

требованиям настоящего стандарта по характеристикам (кроме оптических

искажений), а по основным параметрам, размерам и оптическим искажениям -

требованиям нормативных документов.

Стеклопакеты для

структурного остекления должны соответствовать требованиям настоящего стандарта

по характеристикам, а по основным характеристикам, размерам, используемым

герметикам - требованиям нормативных документов.

4.4. Виды стекла,

применяемые при изготовлении стеклопакетов, указаны в таблице 1.

Таблица 1

Виды стекла,

применяемые при изготовлении стеклопакетов

┌──────────────────────────┬─────────────────────┬────────────────────────┐

│

Наименование вида стекла │Обозначение документа│ Обозначение стекла │

│ │ │ (марка, класс

защиты) │

├──────────────────────────┼─────────────────────┼────────────────────────┤

│ Листовое бесцветное │

ГОСТ Р 54170 │ М0, М1 │

├──────────────────────────┼─────────────────────┼────────────────────────┤

│ Узорчатое │ ГОСТ 5533 │ У │

├──────────────────────────┼─────────────────────┼────────────────────────┤

│ Армированное │ ГОСТ 7481 │ А │

├──────────────────────────┼─────────────────────┼────────────────────────┤

│ Армированное │ Нормативные │ А │

│ полированное │ документы │ п │

├──────────────────────────┼─────────────────────┼────────────────────────┤

│ Многослойное: │ │ │

│ - ударостойкое; │ ГОСТ Р 54171 │Р1А, Р2А, Р3А, Р4А, Р5А │

│

├─────────────────────┼────────────────────────┤

│ - взломостойкое; │

ГОСТ Р 54171 │ Р6В, Р7В, Р8В │

│

├─────────────────────┼────────────────────────┤

│ - пулестойкое; │ ГОСТ Р 54171 │ П1 - П6а │

│

├─────────────────────┼────────────────────────┤

│ - взрывостойкое; │

ГОСТ Р 54171 │SB7 -

SB7, EXV45 - EXV10│

│

├─────────────────────┼────────────────────────┤

│ - безопасное при │

ГОСТ Р 54171 │ СМ1, СМ2, СМ3, СМ4 │

│ эксплуатации │ │ │

├──────────────────────────┼─────────────────────┼────────────────────────┤

│ Окрашенное в массе │

ГОСТ Р 54169 │ Т0, Т1 │

├──────────────────────────┼─────────────────────┼────────────────────────┤

│ Огнестойкое │ ГОСТ Р 54171 │

E15 - E120, EW15 - │

│ │ │ EW120, El15 - El120 │

├──────────────────────────┼─────────────────────┼────────────────────────┤

│ Моллированное │

Нормативные │ - │

│ │ документы │ │

├──────────────────────────┼─────────────────────┼────────────────────────┤

│ Упрочненное: │ │ │

│ - химически упрочненное;│ Нормативные │ - │

│ │ документы │ │

│

├─────────────────────┼────────────────────────┤

│ - закаленное; │ ГОСТ Р 54162 │ З

│

│

├─────────────────────┼────────────────────────┤

│ - термоупрочненное │

ГОСТ Р 54180 │ ТП │

├──────────────────────────┼─────────────────────┼────────────────────────┤

│ Солнцезащитное: │ │ │

│ - с твердым покрытием; │

ГОСТ Р 54179 │ С │

│ │ │ т

│

│

├─────────────────────┼────────────────────────┤

│ - с мягким покрытием │

ГОСТ Р 54178 │ С │

│ │ │ м │

├──────────────────────────┼─────────────────────┼────────────────────────┤

│ Декоративное: │ │ │

│ - с твердым покрытием; │

ГОСТ Р 54179 │ Д │

│ │ │ т │

│

├─────────────────────┼────────────────────────┤

│ - с мягким покрытием │

ГОСТ Р 54178 │ Д │

│ │ │ м │

├──────────────────────────┼─────────────────────┼────────────────────────┤

│ Низкоэмиссионное: │ │ │

│ - с твердым покрытием; │

ГОСТ Р 54177 │ К │

│ ├─────────────────────┼────────────────────────┤

│ - с мягким покрытием │

ГОСТ Р 54176 │ И │

├──────────────────────────┴─────────────────────┴────────────────────────┤

│ Примечание. Допускается изготавливать

стеклопакеты с

использованием│

│других видов

стекол, при этом

изготовленные стеклопакеты должны│

│соответствовать

требованиям настоящего стандарта. │

└─────────────────────────────────────────────────────────────────────────┘

4.5.

Рекомендуемая толщина стеклопакетов - от 14 до 60 мм. Номинальную толщину

стеклопакета указывают в договоре на изготовление (поставку). Предельное

отклонение номинальной толщины стеклопакетов: однокамерных - +/- 1,0 мм,

двухкамерных - +/- 1,5 мм.

Стеклопакеты,

предназначенные для наружного остекления, изготавливают с расстоянием между

стеклами (ширина дистанционной рамки) - от 8 до 36 мм, для внутреннего

остекления - от 6 до 36 мм.

Примечание.

Конструкцию стеклопакета (размеры, толщину стекла и ширину дистанционной рамки)

выбирают с учетом отклонения стекла от плоскостности в зависимости от

эксплуатационных нагрузок и климатических условий эксплуатации.

В сложных

конструкциях стеклопакетов, а также в случае применения многослойного, огнестойкого,

закаленного стекол допускается увеличение предельных отклонений.

4.6. Номинальные

размеры стеклопакетов устанавливают в договоре на их изготовление (поставку).

Требования к

стеклопакетам, имеющим размеры больше, чем 6000 x 3210 мм, а также требования к

их конструкции согласовываются изготовителем с потребителем.

Не рекомендуется

изготовление стеклопакетов размерами менее 300 x 300 мм, а также с соотношением

сторон более 5:1.

Стеклопакеты

сложной конфигурации (например, круглые, овальные, треугольные) изготавливают

по рабочим чертежам или шаблонам, утвержденным в установленном порядке.

4.7.

Предельные отклонения стеклопакетов по высоте (длине) и ширине должны

соответствовать требованиям, указанным в таблице 2. При этом смещение стекол на

опорной стороне (опорных сторонах) относительно друг друга не должно превышать

1,0 мм.

Предельные

отклонения по высоте (длине)

и ширине

стеклопакетов

В миллиметрах

┌───────────────────────┬────────────────────────┬────────────────────────┐

│ Номинальный размер │Однокамерный

стеклопакет│Двухкамерный стеклопакет│

│ по высоте (длине) │ │ │

│ или ширине │ │ │

├───────────────────────┼────────────────────────┼────────────────────────┤

│ До 2000 включ.│ +/- 2,0 │ +/- 3,0 │

│Св.

2000 " 3000 "

│ +/- 3,0 │ +/- 4,0 │

│

" 3000 │ +/- 4,0 │ +/- 5,0 │

└───────────────────────┴────────────────────────┴────────────────────────┘

Смещение стекол в

стеклопакетах сложной конфигурации устанавливают в нормативных документах.

4.8. Для

стеклопакетов прямоугольной формы разность длин диагоналей не должна превышать

значений, указанных в таблице 3.

Таблица 3

Разность длин

диагоналей стеклопакетов

В миллиметрах

┌───────────────────────────────────┬─────────────────────────────────────┐

│ Длина диагоналей │ Разность длин диагоналей, не

более │

├───────────────────────────────────┼─────────────────────────────────────┤

│ До 1500 включ. │ 3 │

│Св.

1500 " 2500 " │ 4 │

│

" 2500 │ 5 │

└───────────────────────────────────┴─────────────────────────────────────┘

4.9.

Отклонение от плоскостности листов стекла в стеклопакете не должно превышать

0,001 длины стороны стеклопакета, параллельно которой производится измерение,

при использовании листового стекла по ГОСТ Р 54170. При использовании других

видов стекол отклонение от плоскостности не должно превышать значений,

установленных в нормативных документах (при отсутствии в нормативных документах

требований к этому показателю значение отклонений от плоскостности допускается

принимать 0,001 длины стороны стеклопакета, параллельно которой производится

измерение).

4.10.

Отклонение от прямолинейности кромок стеклопакета не должно превышать

предельные отклонения по высоте и ширине, указанные в таблице 2.

4.11. Для

стеклопакетов, имеющих сложную конфигурацию, отклонения формы должны находиться

в пределах полей допусков, которые устанавливают в чертежах (шаблонах) на их

изготовление.

4.12.

Глубина внутреннего (первичного) герметизирующего слоя на прямолинейных

участках должна быть не менее 4 мм. Глубина вторичного герметизирующего слоя по

торцу стеклопакета должна быть не менее 3 мм, а общая глубина герметизирующих

слоев - не менее 9 мм. Толщину первичного герметизирующего слоя устанавливают в

технологической документации в зависимости от вида применяемого герметика.

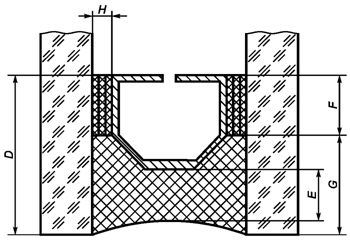

Герметизирующие слои стеклопакета приведены на рисунке 2.

D - общая глубина

герметизирующих слоев;

F - глубина

внутреннего (первичного) герметизирующего слоя;

G - глубина

вторичного герметизирующего слоя;

E - глубина

наружного герметизирующего слоя;

H - толщина

первичного герметизирующего слоя

Рисунок 2.

Герметизирующие слои стеклопакета

4.13. Рекомендуемое

расстояние между декоративной рамкой и поверхностью стекла - не менее 3 мм.

Возможность установки декоративных рамок на меньшем расстоянии от стекол должна

быть подтверждена тепловым и прочностным расчетами в конкретных условиях применения.

4.14. Условное

обозначение стеклопакета должно состоять: из обозначения типа (СПО, СПД),

характеристики применяемого стекла (вид стекла и его толщина), расстояния между

стеклами (ширина дистанционной рамки), вида газонаполнения и обозначения

настоящего стандарта. При указании условного обозначения стеклопакета его

формула читается от наружного стекла к внутреннему.

Примеры условных

обозначений:

- однокамерного

стеклопакета, состоящего из двух листовых стекол толщиной по 4 мм марки М1,

расстояние между стеклами (ширина дистанционной рамки) 16 мм, заполненного

криптоном:

СПО 4М1-16Kr-4М1

ГОСТ Р 54175-2010

- двухкамерного

стеклопакета, состоящего из трех листовых стекол толщиной по 4 мм марки М1,

расстояния между стеклами (ширина дистанционных рамок) по 12 мм, заполненного

воздухом:

СПД

4М1-12-4М1-12-4М1 ГОСТ Р 54175-2010.

5.

Технические требования

5.1.

Характеристики

5.1.1. По

нормам ограничения пороков внешнего вида каждое стекло в стеклопакете должно

соответствовать требованиям, указанным в нормативных документах на применяемые

виды стекла.

5.1.2. Стеклопакеты

должны иметь ровные кромки и целые углы. Щербление края стекла в стеклопакете,

сколы, выступы края стекла, повреждение углов стекла не допускаются.

По согласованию

изготовителя с потребителем в договоре устанавливают вид кромки (необработанная

или обработанная). Рекомендуется использовать стекло с обработанной кромкой.

При применении закаленного или термоупрочненного стекла кромку обрабатывают до

его упрочнения.

5.1.3. Внутренние

поверхности стекол в стеклопакетах должны быть чистыми, не допускаются

загрязнения (следы пальцев рук, герметик, надписи, пыль, ворсинки, масляные

пятна и т.д.).

5.1.4.

Требования к герметизации стеклопакетов

5.1.4.1.

Герметизирующие слои в стеклопакетах (в т.ч. в местах угловых соединений)

должны быть сплошными, без разрывов и нарушений герметизирующего слоя (на

границе первого и второго слоев герметизации не должно быть видно дистанционной

рамки). Не допускаются наплывы герметика в наружном герметизирующем слое

(превышающие допуск на размер).

5.1.4.2. Выступание

первичного герметика (бутила) внутрь камеры стеклопакета может быть не более 2

мм.

5.1.4.3. При

изготовлении двухкамерных стеклопакетов допускается смещение дистанционных

рамок относительно друг друга. При этом допуск устанавливается в договоре

поставки и не должен быть более 3 мм для стеклопакетов прямоугольной формы и не

более 5 мм - для стеклопакетов сложной формы.

5.1.5.

Стеклопакеты должны быть герметичными.

5.1.6.1. Оптические

искажения стеклопакетов (кроме стеклопакетов, изготовленных с применением

узорчатого, армированного или моллированного стекла), видимые в проходящем

свете при наблюдении экрана "кирпичная стена" под углом менее или

равным 30°, не допускаются.

Допускается по

согласованию изготовителя с потребителем в договоре поставки устанавливать

требования к оптическим искажениям стеклопакетов (кроме стеклопакетов,

изготовленных с применением узорчатого, армированного или моллированного

стекла), видимым в отраженном свете.

5.1.6.2. На

стеклопакетах допускаются радужные полосы (явление интерференции), видимые под

углами меньше 60° к плоскости стеклопакета.

5.1.7.

Точка росы стеклопакетов должна быть не выше минус 45 °С. Для стеклопакетов

морозостойкого исполнения точка росы должна быть не выше минус 55 °С.

5.1.8.

Стеклопакеты должны быть долговечными (стойкими к длительным циклическим

климатическим воздействиям). Долговечность стеклопакетов должна составлять не

менее 20 условных лет эксплуатации.

5.1.9.

Объем начального заполнения стеклопакета газом должен составлять не менее 90%

объема межстекольного пространства стеклопакета.

5.1.10. Конструкции

стеклопакетов должны выдерживать эксплуатационные и климатические нагрузки

согласно действующим строительным нормам с учетом требований настоящего

стандарта.

5.2.

Требования к материалам

5.2.1. Материалы и

комплектующие детали, применяемые для изготовления стеклопакетов, должны

соответствовать требованиям настоящего стандарта и нормативным документам на

исходные материалы и комплектующие изделия.

5.2.2. Для

изготовления дистанционных рамок применяют готовые профили из алюминиевых,

стальных нержавеющих сплавов, стеклопластиковые или металлопластиковые профили.

Рекомендуется изготавливать дистанционные рамки методом гнутья, собранные на

линейных соединителях (для обеспечения лучшей герметичности стеклопакета), а

также применять рамки с терморазрывом.

В случае

изготовления дистанционной рамки методом сборки из прямолинейных элементов и

уголков все стыки между элементами рамки должны быть тщательно заполнены

нетвердеющим герметиком (бутилом).

Допускается

изготавливать дистанционные рамки из других материалов при условии обеспечения

выполнения требований к стеклопакетам и проверки возможности транспортирования,

хранения и эксплуатации стеклопакетов с этими рамками в условиях и

конструкциях, предусмотренных настоящим стандартом.

Дистанционные рамки

должны иметь перфорированные отверстия со стороны межстекольного пространства.

Размер отверстий должен быть меньше диаметра гранул влагопоглотителя.

Допуски на

геометрические размеры и отклонения от формы дистанционных рамок должны

обеспечивать выполнение требований к размерам, форме и герметичности

стеклопакетов.

Примеры конструкций

дистанционных рамок показаны на рисунке 3.

а)

б)

Примечание. Вариант

а), рекомендуемый: дистанционная рамка изготовлена методом гнутья и замкнута на

одном соединителе (или нескольких соединителях); вариант б), допускаемый:

дистанционная рамка из прямолинейных деталей собрана на четырех соединительных

уголках.

Рисунок 3.

Примеры конструкций дистанционных рамок

(без герметиков)

5.2.3. При

изготовлении стеклопакетов в качестве влагопоглотителя применяют синтетический

гранулированный цеолит без связующих веществ (молекулярное сито), которым

заполняют полости дистанционных рамок. Размеры гранул влагопоглотителя должны

быть больше, чем дегидрационные отверстия в дистанционной рамке. При заполнении

стеклопакета инертными газами размеры пор во влагопоглотителе должны быть менее

0,3 мкм.

Эффективность

влагопоглотителя, определенная по методу повышения температуры, должна быть не

менее 35 °С. В спорных вопросах производят испытания по определению

влагоемкости влагопоглотителя по методикам, утвержденным в установленном

порядке.

Объем заполнения

дистанционных рамок влагопоглотителем и порядок его контроля устанавливают в

технологической документации в зависимости от размеров стеклопакетов и

используемых герметиков, но не менее 50% объема дистанционных рамок.

При применении в

стеклопакетах термопластичных рамок и дистанционных лент с внедренным в массу

влагопоглотителем эффективность влагопоглотителя не контролируют.

5.2.4. Для

первичного герметизирующего слоя применяют полиизобутиленовые герметики

(бутилы). Для вторичного герметизирующего слоя применяют полисульфидные

(тиоколовые), полиуретановые или силиконовые герметики.

Применяемые

герметики должны соответствовать требованиям ГОСТ Р 54173 и иметь адгезионную

способность и прочность, обеспечивающие требуемые характеристики стеклопакетов

в рабочем диапазоне температур. Применяемые герметики должны быть совместимы

между собой и с герметиками, применяемыми при установке стеклопакетов в

строительные конструкции. Не допускается взаимное проникновение герметиков и

химические реакции между ними.

Для изготовления

стеклопакетов должны применяться герметики, отвечающие гигиеническим

требованиям, установленным в санитарных нормах и правилах, утвержденных

Минздравом России.

5.2.5. Для

изготовления стеклопакетов применяют стекла толщиной не менее 3 мм.

5.2.6. При

применении стекла с мягким покрытием (не стойким к внешним воздействиям) кромка

по всему периметру стекла должна быть очищена от покрытия на 8 - 10 мм (на

ширину герметизирующего слоя).

Допускается не

снимать покрытие по кромке стекла, если это указывается производителем стекла.

5.2.7. В случаях,

когда в стеклопакетах для наружного остекления применяют неупрочненное стекло

(в том числе многослойное), его коэффициент поглощения света должен быть не

более 25%. Допускается вместо коэффициента поглощения света использовать при

проектировании стеклопакетов коэффициент поглощения солнечной энергии стеклом.

Для неупрочненного стекла (в том числе многослойного) он должен быть не более

50%.

Стекло с более

высоким коэффициентом поглощения света (или солнечной энергии) должно быть

упрочненным.

5.2.8. Применяемые

для изготовления стеклопакетов материалы должны быть проверены на совместимость

и морозостойкость в процессе проведения испытания стеклопакетов на

долговечность.

5.3.

Маркировка, упаковка

5.3.1. На

каждый стеклопакет (на дистанционную рамку или на стекло в левом нижнем углу)

наносят четкую, несмываемую маркировку, читаемую из помещения и содержащую:

- наименование

и/или товарный знак предприятия-изготовителя;

- формулу

стеклопакета;

- месяц и две

последние цифры года изготовления.

В случае применения

в стеклопакете многослойного или закаленного стекла маркировка на стеклопакете

должна быть расположена так, чтобы была видна маркировка многослойного или

закаленного стекла.

В маркировке

допускается указывать дополнительную информацию по согласованию изготовителя с

потребителем.

5.3.2. На каждый

контейнер или ящик наклеивают ярлык, в котором указывают:

- наименование

и/или товарный знак предприятия-изготовителя;

- условное

обозначение стеклопакетов;

- количество

стеклопакетов в шт. (м2);

- сведения о

сертификации;

- дату упаковки.

Допускается, по

согласованию изготовителя с потребителем, в ярлыке указывать торговую марку, а

также приводить дополнительную информацию.

5.3.3. Маркировка

на ящиках должна содержать манипуляционные знаки, означающие: "Хрупкое.

Осторожно", "Верх", "Беречь от влаги" по ГОСТ 14192.

5.3.4. Стеклопакеты

упаковывают в ящики по нормативным документам, размещают в специализированных

контейнерах, пирамидах или специальной таре по нормативным документам,

обеспечивающих сохранность стеклопакетов.

По согласованию

изготовителя с потребителем допускаются другие способы упаковки, обеспечивающие

сохранность стеклопакетов.

Пространство между

стеклопакетами и стенками контейнера или ящика должно быть заполнено

уплотняющим материалом по нормативным документам.

5.3.5. При упаковке

стеклопакеты должны быть разделены пробковыми или эластичными полимерными

прокладками по нормативным документам по углам стеклопакета. Толщину прокладок

выбирают исходя из размеров стеклопакета и возможных перепадов температуры и

давления окружающего воздуха в процессе транспортирования и хранения

стеклопакетов.

5.4.

Требования безопасности

5.4.1. Требования

безопасности при производстве стеклопакетов устанавливают в соответствии с

гигиеническими требованиями, правилами по электробезопасности, правилами

противопожарной безопасности в соответствии с применяемым технологическим

оборудованием и технологией производства.

5.4.2. Пожарная

безопасность производства стеклопакетов должна обеспечиваться системами

предотвращения пожара, противопожарной защиты, организационно-техническими

мероприятиями по ГОСТ 12.1.004. Не допускается в помещениях, где изготавливают

и хранят стеклопакеты, использование открытого огня.

5.4.3. Лица,

занятые на производстве стеклопакетов, должны быть обеспечены спецодеждой в

соответствии с нормативными документами. В помещениях, где производятся

стеклопакеты, должны быть вода и аптечка с медикаментами для оказания первой

медицинской помощи при порезах и ушибах.

5.4.4. Все лица,

занятые на производстве стеклопакетов, при приеме на работу и периодически

должны проходить медицинский осмотр, инструктаж по технике безопасности и

обучение согласно ГОСТ 12.0.004.

5.4.5. При погрузочно-разгрузочных

работах должны соблюдаться правила безопасности по ГОСТ 12.3.009. Запрещается

перемещать стекла и стеклопакеты над людьми.

5.4.6. При

производстве стеклопакетов все операции, связанные с возможностью попадания

вредных веществ в организм человека, следует выполнять в соответствии с

инструкцией по обеспечению безопасности работ, утвержденной в установленном

порядке. При этом должны соблюдаться требования санитарных правил организации

технологических процессов, гигиенических требований к производственному

оборудованию.

5.5.

Требования охраны окружающей среды

5.5.1. При

изготовлении стеклопакетов должно быть обеспечено соблюдение природоохранных

норм и требований.

5.5.2. Стеклопакеты

при эксплуатации и хранении не должны оказывать вредного влияния на организм

человека, безопасность подтверждается гигиеническими требованиями,

установленными в санитарных нормах и правилах, утвержденных Минздравом России,

на применяемые герметики.

5.5.3. При

изготовлении стеклопакетов в воздух рабочей зоны может выделяться пыль

неорганическая с содержанием диоксида кремния свыше 70%, ![]() ,

класс опасности 3.

,

класс опасности 3.

5.5.4. ПДК по бутилу

должна соответствовать требованиям санитарных норм и правил, утвержденных в

установленном порядке.

5.5.5. Определение

содержания ПДК в воздухе рабочей зоны проводят по методикам, санитарным нормам

и правилам, утвержденным в установленном порядке.

5.5.6. При

утилизации стеклопакетов они должны быть разобраны на комплектующие изделия.

Утилизации подлежит каждый вид комплектующих изделий отдельно.

5.5.7. Разборка

должна выполняться по технологической документации, в которой должны быть

установлены требования к правилам выполнения работ, в том числе требования по

технике безопасности.

5.5.8. Утилизация

отходов стекла, не подлежащих промышленной переработке, производится на

специализированных полигонах.

5.5.9. Утилизация

должна выполняться через специализированные предприятия в соответствии с

законодательством Российской Федерации.

6. Правила

приемки

6.1. Стеклопакеты

должны быть приняты службой технического контроля на соответствие требованиям

настоящего стандарта.

Приемку

стеклопакетов производят партиями. Партией считают количество стеклопакетов

одного условного обозначения и оформленных одним документом о качестве.

Допускается устанавливать объем партии в технической документации изготовителя

(но не более чем объем выпуска изделий в смену) и в договоре на поставку (но не

более 500 шт.).

6.2. Стеклопакеты

подвергают приемо-сдаточным и периодическим испытаниям в соответствии с

таблицей 4.

Таблица 4

Приемо-сдаточные

и периодические испытания

┌───────────────┬─────────────┬──────────────────┬─────────────┬──────────┐

│

Наименование │ Технические

│ Вид испытаний │Периодичность│ Методы

│

│ показателя

│ требования

├───────┬──────────┤ │испытания │

│ │

│приемо-│периодиче-│ │ │

│

│ │сдаточ-│ские │ │ │

│ │ │ные │ │ │ │

├───────────────┼─────────────┼───────┼──────────┼─────────────┼──────────┤

│Отклонения │

4.5; 4.7 │ +

│ - │Каждая партия│ 7.2; 7.3

│

│геометрических

│ │ │ │ │ │

│размеров │ │ │ │ │ │

├───────────────┼─────────────┼───────┼──────────┼─────────────┼──────────┤

│Разность

длин │ 4.8

│ + │

- │Каждая

партия│ 7.14 │

│диагоналей │ │ │ │ │ │

├───────────────┼─────────────┼───────┼──────────┼─────────────┼──────────┤

│Отклонения

от │ 4.9; 4.10; │

+ │ -

│Каждая партия│ 7.4; 7.5 │

│формы │ 4.11

│ │ │ │ │

├───────────────┼─────────────┼───────┼──────────┼─────────────┼──────────┤

│Внешний

вид │5.1.1 - 5.1.3│ + │ -

│Каждая партия│

7.6 │

│ │ │ │ │ │ │

├───────────────┼─────────────┼───────┼──────────┼─────────────┼──────────┤

│Глубина

(в т.ч.│ 4.12 │

+ │ -

│Каждая партия│ 7.8

│

│общая)

гермети-│ │ │ │ │ │

│зирующих

слоев │ │ │ │ │ │

├───────────────┼─────────────┼───────┼──────────┼─────────────┼──────────┤

│Требования

к │ 5.1.4

│ + │

- │Каждая

партия│ 7.6 │

│герметизации │ │ │ │ │ │

├───────────────┼─────────────┼───────┼──────────┼─────────────┼──────────┤

│Оптические │

5.1.6 │ +

│ - │Каждая партия│ 7.7

│

│искажения │ │ │ │ │ │

├───────────────┼─────────────┼───────┼──────────┼─────────────┼──────────┤

│Маркировка │

5.3.1 │ +

│ - │

Каждый │ 7.15

│

│ │ │ │ │ стеклопакет │ │

├───────────────┼─────────────┼───────┼──────────┼─────────────┼──────────┤

│Герметичность │

5.1.5 │ +

│ + │ 1 раз в год │ <*>

│

├───────────────┼─────────────┼───────┼──────────┼─────────────┼──────────┤

│Точка

росы │ 5.1.7

│ - │

+ │1 раз в

месяц│ 7.10 │

├───────────────┼─────────────┼───────┼──────────┼─────────────┼──────────┤

│Долговечность │

5.1.8 │ -

│ + │ 1 раз в три │ 7.11

│

│ │ │ │ │ года

│ │

├───────────────┼─────────────┼───────┼──────────┼─────────────┼──────────┤

│Объем

заполне- │ 5.1.9 │

- │ +

│ 1 раз в три │

7.12 │

│ния

межстеколь-│

│ │ │ месяца

│ │

│ного

простран- │

│ │ │ │ │

│ства

газом │ │ │ │ │ │

├───────────────┴─────────────┴───────┴──────────┴─────────────┴──────────┤

│ <*> Герметичность при проведении

приемо-сдаточных испытаний определяют│

│методом, изложенным

в Приложении А

(А.1 - А.5), при

проведении│

│периодических испытаний определяют методом, изложенным в 7.9 или в А.6│

│Приложения

А.

│

└─────────────────────────────────────────────────────────────────────────┘

6.3.

Приемо-сдаточные испытания

6.3.1. При

проведении приемо-сдаточных испытаний по 4.5, 4.7 - 4.12, 5.1.1 - 5.1.4 объем

выборки принимают по таблице 5.

Таблица 5

Объем выборки

стеклопакетов

┌───────────────────┬──────────┬──────────┬─────────┬──────────┬──────────┐

│Объем

партии, шт. │ До 15

│ 16 - 25 │ 26 - 90

│ 91 - 150 │151 - 500 │

├───────────────────┼──────────┼──────────┼─────────┼──────────┼──────────┤

│Объем

выборки, шт. │ 3 │

4 │ 5

│ 8 │

13 │

├───────────────────┼──────────┼──────────┼─────────┼──────────┼──────────┤

│Приемочное

число, │ 0

│ 0 │

0 │ 1

│ 1 │

│шт. │ │ │ │ │ │

└───────────────────┴──────────┴──────────┴─────────┴──────────┴──────────┘

6.3.2. Партию

стеклопакетов считают принятой, если число дефектных стеклопакетов меньше или

равно приемочному числу, и бракуют, если число дефектных стеклопакетов больше

приемочного числа.

6.3.3. Для проверки

герметичности (см. 5.1.5) и оптических искажений (см. 5.1.6) отбирают не менее

трех стеклопакетов, принятых по 6.3.1.

Партию считают

принятой, если каждый стеклопакет соответствует требованиям 5.1.5, 5.1.6. При

несоответствии хотя бы одного стеклопакета требованиям 5.1.5, 5.1.6 проводят

повторную проверку по соответствующему показателю на удвоенном числе

стеклопакетов, отобранных от данной партии. При получении неудовлетворительных

результатов повторной проверки хотя бы на одном стеклопакете партию не

принимают.

Примечание.

Герметичность стеклопакетов контролируют после проверки стеклопакетов по

показателю "оптические искажения".

6.4. Периодические

испытания

6.4.1. Для

проведения периодических испытаний по показателям: точка росы (см. 5.1.7),

объем заполнения межстекольного пространства газом (см. 5.1.9) отбирают не

менее трех образцов для каждого вида испытаний из числа принятых по 6.3.1.

Испытания проводят с периодичностью, указанной в таблице 4.

6.4.2. Для

проведения периодических испытаний на долговечность (5.1.8) число образцов для

испытаний устанавливают согласно ГОСТ Р 54172.

6.4.3. При

несоответствии в выборке хотя бы одного образца требованиям настоящего

стандарта по любому из показателей 6.4.1, 6.4.2 отгрузку продукции запрещают до

устранения технологических или конструктивных недоработок, которые должны быть

подтверждены положительным результатом испытаний не менее чем двух партий

стеклопакетов по соответствующему показателю.

6.5. При постановке

стеклопакетов на производство проводят квалификационные испытания стеклопакетов

по всем требованиям настоящего стандарта. В обоснованных случаях допускается

совмещать проведение квалификационных и сертификационных испытаний стеклопакетов.

6.6. Порядок

проведения производственного и операционного контроля качества стеклопакетов, а

также входного контроля применяемых при их изготовлении материалов должнен

соответствовать ГОСТ Р 54174 и технологической документации.

6.7. При проведении

контроля влагопоглотителя его эффективность контролируют не реже чем один раз в

смену и при начале использования каждой новой партии влагопоглотителя,

используя методы испытаний по 7.13.

6.8. Входной

контроль герметиков проводят при получении каждой новой партии материала в

соответствии с ГОСТ Р 54173.

6.9. Потребитель

имеет право проводить проверку качества стеклопакетов по требованиям, указанным

в настоящем стандарте, соблюдая при этом правила приемки и методы испытаний

настоящего стандарта.

6.10. Каждую партию

стеклопакетов сопровождают документом о качестве, в котором указывают:

- наименование

и/или товарный знак предприятия-изготовителя;

- условное

обозначение стеклопакетов;

- число ящиков,

контейнеров или другой вид упаковки в партии;

- количество стеклопакетов,

шт. (м2);

- номер и дату

выдачи документа;

- сведения о

сертификации;

- отметку о приемке

продукции.

Допускается по

согласованию изготовителя с потребителем указывать основные технические

характеристики стеклопакетов.

7. Методы

контроля

7.1.

Условия проведения испытаний

Испытания

стеклопакетов (кроме долговечности) проводят при температуре окружающего

воздуха (20 +/- 4) °С, перед испытаниями стеклопакеты выдерживают в помещении

для проведения испытаний при данной температуре не менее четырех часов, если

нет других указаний изготовителя.

Наименьшее время

между проведением испытаний и изготовлением стеклопакета устанавливают в

технологической документации в зависимости от применяемых материалов.

7.2. Определение высоты (длины) и ширины

7.2.1. Сущность

метода

Метод основан на

измерении линейных размеров и вычислении величины отклонений от заданных

значений.

7.2.2. Отбор

образцов

Испытания проводят

на готовых стеклопакетах, отобранных в соответствии с 6.3.1.

7.2.3. Средства

контроля (измерений)

Рулетка по ГОСТ

7502 или другие средства измерений с ценой деления не более 1 мм.

Не менее двух

металлических угольников по ГОСТ 3749.

Высоту (длину),

ширину стеклопакетов измеряют рулеткой с применением металлических угольников в

соответствии с рисунком 4.

1 - стеклопакет; 2

- рулетка; 3 - угольник;

4 - контролируемый

размер

Рисунок 4.

Измерение высоты (длины), ширины стеклопакета

Для определения

высоты (длины) и ширины проводят два измерения параллельно кромкам стеклопакета

на расстоянии около 50 мм от кромок и одно - посередине стеклопакета.

7.2.5. Обработка

результатов

7.2.5.1. Результат

каждого измерения должен находиться в пределах допускаемых отклонений.

Погрешность измерения 1 мм.

7.2.5.2. Отклонение

размеров по высоте (длине) и ширине определяют как разность между каждым

значением высоты (длины) и ширины, измеренным по 7.2.4, и номинальным значением

высоты (длины) и ширины стеклопакета.

7.2.6. Оценка

результатов

Стеклопакет считают

выдержавшим испытание, если отклонение размеров по высоте (длине) и ширине

соответствует 4.7.

Порядок и методику

контроля размеров стеклопакетов с применением моллированного стекла, стекла

сложной конфигурации, а также для структурного остекления устанавливают в

технической документации.

7.3.1. Сущность

метода

Метод основан на

измерении линейных размеров и вычислении величины отклонений от заданных

значений.

7.3.2. Отбор

образцов

Испытания проводят

на готовых стеклопакетах, отобранных в соответствии с 6.3.1.

7.3.3. Средства

контроля (измерений)

Микрометр по ГОСТ

6507 с ценой деления не более 0,01 мм.

Штангенциркуль по

ГОСТ 166 с ценой деления не более 0,1 мм.

Допускается

измерять толщину стеклопакета с помощью калибров и другими средствами

измерений, прошедшими метрологическую поверку и имеющими погрешность измерения

не более 0,1 мм.

7.3.4. Проведение

испытания

Толщину

стеклопакета измеряют в четырех точках, расположенных в середине каждой стороны

стеклопакета на расстоянии от края не менее его толщины.

7.3.5. Обработка

результатов

7.3.5.1. Толщину

стеклопакета определяют как среднеарифметическое значение результатов

измерений, округленное до 0,1 мм. Результат каждого измерения должен находиться

в пределах допускаемых отклонений.

7.3.5.2. Отклонение

по толщине определяют как абсолютное значение разности между измеренным

значением толщины и номинальной толщиной стеклопакета.

7.3.6. Оценка

результатов

Стеклопакет считают

выдержавшим испытание, если отклонение по толщине соответствует требованиям 4.5

и результат каждого измерения находится в пределах допускаемых отклонений.

7.4. Определение отклонения от плоскостности

7.4.1. Сущность

метода

Метод основан на

сравнении максимального отклонения поверхности стеклопакета от прилегающей

поверхности с допустимым отклонением от плоскостности.

7.4.2. Отбор

образцов

Испытания проводят

на готовых стеклопакетах, отобранных в соответствии с 6.3.1.

7.4.3. Средства

контроля (измерений)

Линейка по ГОСТ 427

или строительный уровень по ГОСТ 9416 длиной не менее 300 мм.

Набор щупов класса

точности не ниже 2 по нормативным документам.

7.4.4. Проведение

испытания

Перед проведением

испытаний стеклопакет должен быть выдержан в помещении для испытаний не менее

12 ч. При проведении испытаний стеклопакет не должен быть закреплен в

строительной конструкции.

Стеклопакет

устанавливают вертикально (угол отклонения от вертикали не должен превышать

15°). Линейку или строительный уровень прикладывают ребром к поверхности

стеклопакета параллельно одной из его сторон таким образом, чтобы середина

линейки или уровня совпадала с центром стеклопакета.

Расстояние (зазор)

между поверхностью стеклопакета и линейкой или уровнем контролируют щупом.

Толщина щупа должна

быть равна:

0,001 <*>

длины стороны стеклопакета, вдоль которой производится измерение, если длина

линейки или уровня больше высоты (ширины) стеклопакета;

0,001 <*>

длины линейки или уровня, если их длина меньше или равна высоте (ширине)

стеклопакета.

--------------------------------

<*> Если

отклонение от плоскостности 0,1%. В случае, если отклонение от плоскостности

задано другой величиной, то толщина щупа берется в зависимости от этой

величины.

7.4.5. Оценка

результатов

Стеклопакет считают

выдержавшим испытание, если щуп не входит в зазор.

7.5. Определение отклонения от прямолинейности кромок сторон

стеклопакета

7.5.1. Сущность

метода

Метод основан на

определении максимальной величины отклонения кромки стороны стеклопакета от

прилегающей прямой и сравнении ее с допустимым отклонением от прямолинейности.

7.5.2. Отбор

образцов

Испытания проводят

на готовых стеклопакетах, отобранных в соответствии с 6.3.1.

7.5.3. Средства

контроля (измерений)

Линейка по ГОСТ 427

или строительный уровень по ГОСТ 9416 длиной не менее 300 мм.

Набор щупов класса

точности не ниже 2 по нормативным документам.

7.5.4. Проведение

испытания

К каждой кромке

примерно посередине стеклопакета поочередно прикладывают ребром линейку или

строительный уровень и щупом, толщина которого равна максимальному допускаемому

значению отклонения от прямолинейности, контролируют расстояние (зазор) между

кромкой стеклопакета и линейкой или уровнем.

7.5.5. Оценка

результатов

Стеклопакет считают

выдержавшим испытание, если щуп не входит в зазор.

7.6. Определение пороков внешнего вида

Пороки внешнего

вида стекла в стеклопакетах определяют по нормативным документам на

соответствующий вид стекла.

Чистоту

поверхностей стекол в стеклопакетах, щербление края стекла, сколы, выступы края

стекла, повреждения углов, непрерывность герметизирующих слоев контролируют

визуально при освещенности от 300 до 600 лк на расстоянии от 0,6 до 1,0 м.

7.7. Определение оптических искажений

7.7.1. Оптические

искажения стеклопакетов, видимые в проходящем свете, контролируют в

соответствии с ГОСТ Р 54170 с использованием экрана "кирпичная

стена".

Допускается при

изготовлении стеклопакетов больших размеров контролировать оптические искажения

на стеклопакетах размером 400 x 400 мм, изготовленных вместе с основной

партией.

7.7.2. Оценка

результата

Стеклопакеты

считают выдержавшими испытание, если измеренные значения оптических искажений

соответствуют 5.1.6.

7.7.3. Оптические

искажения стеклопакетов, видимые в отраженном свете, контролируют по ГОСТ Р

54170.

7.8. Определение глубины герметизирующих слоев

7.8.1. Сущность

метода

Метод основан на

измерении глубины герметизирующих слоев стеклопакета.

7.8.2. Отбор

образцов

Испытания проводят

на готовых стеклопакетах, отобранных в соответствии с 6.3.1.

7.8.3. Средства

контроля (измерений)

Штангенциркуль по

ГОСТ 166, с ценой деления не более 0,1 мм.

Линейка по ГОСТ 427

или другие средства измерений с ценой деления не более 1 мм.

7.8.4. Проведение

испытания

Общую глубину

герметизирующих слоев стеклопакета измеряют в нескольких местах по периметру

стеклопакета. Глубину первичного и вторичного герметизирующих слоев стеклопакета

измеряют после удаления стекла. Для двухкамерных стеклопакетов измерения

проводят для каждой камеры отдельно.

Непрерывность

герметизирующих слоев проверяют визуально при освещенности от 300 до 600 лк на

расстоянии от 0,6 до 1,0 м.

7.8.5. Оценка

результата

Общую глубину,

глубину первичного и вторичного герметизирующих слоев стеклопакета определяют

как среднеарифметическое значение результатов измерений, округленное до 1 мм.

При этом результат каждого измерения не должен выходить за пределы

соответствующего требуемого значения.

Стеклопакет считают

выдержавшим испытание, если измеренная глубина герметизирующих слоев

соответствует требованиям 4.12.

7.9. Определение герметичности стеклопакетов

7.9.1. Сущность

метода

Метод основан на

определении изменения величины прогиба нагружаемого стекла стеклопакета при

изменении давления в его внутренней полости в случае негерметичности

стеклопакета.

7.9.2. Отбор

образцов

Испытания проводят

на образцах стеклопакетов размером не менее 350 x 350 мм. Допускается проводить

испытания на готовых стеклопакетах.

7.9.3.

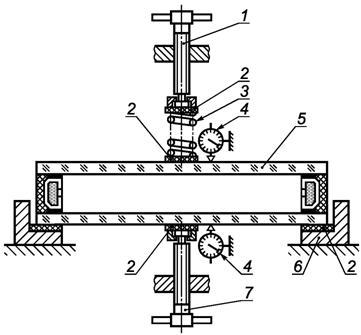

Испытательное оборудование и средства измерений:

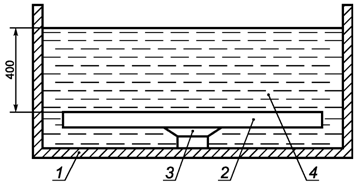

- стенд для

проверки герметичности, схема стенда показана на рисунке 5;

- термометр

стеклянный жидкостный по ГОСТ 28498;

- индикатор часового

типа по ГОСТ 577.

1 - верхний

нагрузочный винт; 2 - прокладка;

3 - пружина; 4 -

индикатор часового типа; 5 - стеклопакет;

6 - раздвижные

опоры; 7 - нижний нагрузочный винт

Рисунок 5. Схема

стенда для проверки герметичности

7.9.4. Проведение

испытания

Герметичность

стеклопакетов контролируют не ранее чем через сутки после их изготовления.

Перед испытанием стеклопакеты выдерживают в помещении для испытания не менее 24

ч. Во время проведения испытания допускается изменение температуры в помещении

не более чем на 1 °С.

Стеклопакет

помещают на опоры 6 так, чтобы его геометрический центр (точка пересечения

диагоналей) совпадал с осями нагрузочных винтов 1 и 7. Между пружиной 3 и

стекпопакетом 5, а также между нагрузочным винтом 7 и стеклопакетом 5 помещают

прокладки 2 (из органического стекла, текстолита и др.) диаметром (50 +/- 5) мм

и толщиной 2 - 3 мм. Вращением шкалы верхнего индикатора 4 стрелку

устанавливают на нулевое деление. При помощи нагрузочного винта 1 и пружины 3

нагружают верхнее стекло так, чтобы размер его прогиба L, определенный по

индикатору 4, соответствовал значению L = 0,002a, где a - длина меньшей стороны

стеклопакета в миллиметрах.

Вращением шкалы

нижнего индикатора 4 стрелку устанавливают на нулевое деление.

Нагрузочным винтом

7 нагружают нижнее стекло так, чтобы размер его прогиба соответствовал размеру

прогиба верхнего стекла.

Стеклопакет

выдерживают 3 - 4 мин для стабилизации показаний верхнего индикатора. Вновь

устанавливают показания шкал верхнего и нижнего индикаторов на нулевое деление.

Стеклопакет

выдерживают под нагрузкой (15 +/- 1) мин и определяют показания верхнего

индикатора.

Если стеклопакет

герметичен, показание верхнего индикатора должно быть не более 0,02 мм.

При испытании

двухкамерного стеклопакета определение герметичности каждой камеры проводят

отдельно. При этом для испытания второй камеры стеклопакет переворачивают на

опорах 6 на 180° вокруг продольной оси.

7.9.5. Оценка

результата

Образцы считают

выдержавшими испытание, если у всех образцов показания верхнего индикатора не

превышают 0,02 мм.

7.9.6. Допускается

проводить испытания на герметичность в соответствии с Приложением А (А.6).

7.10.1. Сущность

метода

Метод основан на

охлаждении участка стекла стеклопакета и последующей проверке появления

конденсата (инея) на внутренней поверхности стекла на этом участке.

7.10.2. Отбор

образцов

Испытания проводят

на образцах стеклопакетов размером не менее 500 х 500 мм. Допускается проводить

испытания на готовых стеклопакетах.

7.10.3. Испытательное

оборудование, средства измерений и расходные материалы

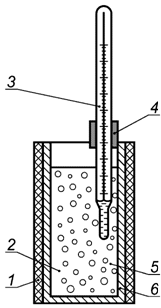

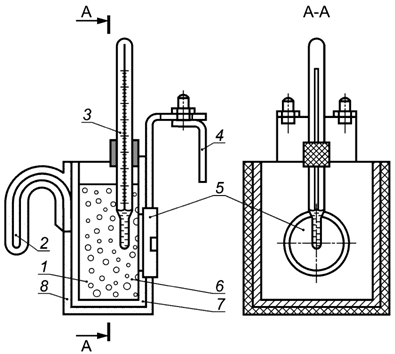

Точку росы

контролируют, используя микрохолодильник, обеспечивающий заданный температурный

режим испытаний, или прибор для контроля точки росы. Схема приборов для

контроля точки росы показана на рисунках 6 и 7.

1 - теплоизоляция;

2 - ацетон или изопропиловый спирт;

3 - термометр; 4 -

держатель; 5 - твердая двуокись углерода;

6 - корпус

Рисунок 6.

Схема прибора для контроля точки росы

1 - ацетон или

изопропиловый спирт; 2 - ручка;

3 - термометр; 4 -

подвижная пластина узла подвески;

5 - контактная

латунная пластина; 6 - твердая двуокись

углерода; 7 -

корпус медный; 8 - теплоизоляция

Рисунок 7.

Схема прибора с контактной латунной пластиной

для контроля точки

росы

Для проведения

испытаний с помощью прибора для контроля точки росы необходимы:

- термометр

стеклянный по ГОСТ 28498 с погрешностью измерения не более 2 °С или другой

прибор измерения температуры с соответствующей настоящему стандарту

погрешностью измерения при условии, что он выдерживает воздействие агрессивных

сред (ацетон);

- двуокись углерода

твердая по ГОСТ 12162 или сжиженный углекислый газ по нормативным документам;

- спирт

изопропиловый по ГОСТ 9805;

- ацетон

технический по ГОСТ 2768;

- секундомер по

нормативным документам;

- фонарь карманный

или другой источник света напряжением не более 12 В.

7.10.4. Проведение

испытания

Точку росы внутри

стеклопакета контролируют не ранее чем через сутки после его изготовления.

7.10.4.1. При

определении точки росы с помощью микрохолодильника испытания проводят в

соответствии с инструкцией по эксплуатации микрохолодильника.

Стеклопакет располагают

горизонтально. Ацетоном очищают стекло в месте контроля на расстоянии не менее

100 мм от кромки стеклопакета. Очищенную поверхность стекла и контактную

пластину микрохолодильника смачивают тампоном, пропитанным ацетоном. Прижимают

микрохолодильник пластиной к смоченному участку так, чтобы был обеспечен

плотный контакт. Время контакта микрохолодильника со стеклопакетом, в

зависимости от толщины листа стекла в стеклопакете, должно соответствовать

времени, указанному в таблице 6.

Время контакта со

стеклом

┌───────────────────────────────────┬─────────────────────────────────────┐

│ Толщина листа стекла, мм │

Время контакта, не менее, мин

│

├───────────────────────────────────┼─────────────────────────────────────┤

│ До 5 включ. │ 4 │

│ Св. 5 " 10 " │ 6 │

│ " 10 │ 10 │

└───────────────────────────────────┴─────────────────────────────────────┘

По истечении

указанного времени микрохолодильник снимают. Охлажденный участок протирают

тампоном, смоченным ацетоном. Включают источник света и визуально проверяют

наличие конденсата (инея) на внутренней поверхности охлажденного участка

стекла.

В двухкамерных

стеклопакетах измерение точки росы проводят на обеих сторонах поверхности

стеклопакета.

7.10.4.2.

Определение точки росы с помощью прибора контроля точки росы.

Стеклопакет

располагают горизонтально, если используют прибор для контроля точки росы, как

показано на рисунке 6, или вертикально, если используют прибор для контроля

точки росы, как показано на рисунке 7.

Прибор заполняют

ацетоном или изопропиловым спиртом с постепенным добавлением мелких кусочков

двуокиси углерода. При использовании прибора, как показано на рисунке 6,

контактной пластиной является основание прибора. Уровень ацетона или

изопропилового спирта должен быть выше верха контактной пластины не менее чем

на 30 мм.

Температуру смеси

измеряют термометром, конец которого должен быть удален от контактной пластины

прибора не более чем на 10 мм.

Температура смеси

при испытании стеклопакетов должна быть минус (50 +/- 3) °С и минус (60 +/- 3)

°С - для стеклопакетов морозостойкого исполнения.

Ацетоном очищают

стекло в месте контроля на расстоянии не менее 100 мм от кромки стеклопакета.

Очищенную поверхность стекла и контактную пластину смачивают тампоном,

пропитанным ацетоном. Прижимают прибор пластиной к смоченному участку так,

чтобы был обеспечен плотный контакт. Время контакта прибора со стеклопакетом, в

зависимости от толщины листов стекла в стеклопакете, должно соответствовать

времени, указанному в таблице 6.

Во время контакта

прибора со стеклопакетом указанную температуру жидкости в приборе поддерживают

добавлением твердой двуокиси углерода или сжиженного газа.

По истечении

указанного времени прибор снимают. Охлажденный участок протирают тампоном,

смоченным ацетоном. Включают источник света и визуально проверяют наличие конденсата

(инея) на внутренней поверхности охлажденного участка стекла.

В двухкамерных

стеклопакетах измерение точки росы проводят на обеих сторонах поверхности

стеклопакета.

7.10.5. Оценка

результата

Образцы считают

выдержавшими испытание, если у всех образцов на поверхности охлаждаемого

участка внутри камеры стеклопакета не были обнаружены следы конденсата (инея).

7.11. Определение долговечности

Долговечность

стеклопакетов определяют по ГОСТ Р 54172 со следующими дополнениями:

- 1,7 цикла испытаний

приравнивают к одному условному году эксплуатации стеклопакетов;

- отрицательная

температура при проведении испытаний стеклопакетов морозостойкого исполнения -

не выше минус 60 °С.

Допускается

распространять результаты испытаний на долговечность плоских стеклопакетов на

гнутые (моллированные) стеклопакеты с такой же формулой с радиусом изгиба более

или равным 1 м.

Допускается

распространять результаты испытаний на долговечность гнутых стеклопакетов с

меньшим радиусом изгиба на стеклопакеты с большим радиусом изгиба с такой же

формулой.

7.12. Определение объема заполнения камер газом

7.12.1. Сущность

метода

Метод заключается в

определении концентрации остаточного кислорода внутри стеклопакета.

7.12.2. Отбор

образцов

Испытания проводят

на готовых стеклопакетах не ранее чем через 24 ч после их изготовления.

7.12.3.

Испытательное оборудование

Газоанализатор по

нормативным документам с относительной погрешностью измерения содержания

кислорода не более 1%.

7.12.4. Проведение

испытания

Из стеклопакета,

заполненного газом, в соответствии с инструкцией по эксплуатации

газоанализатора, отбирают пробу, которую затем помещают в газоанализатор и

определяют в ней содержание кислорода.

7.12.5. Оценка

результата

Стеклопакеты

считают прошедшими испытание, если содержание кислорода в пробе не превышает

2%.

7.12.6. Допускается

определять объем заполнения камер газом по методикам, утвержденным в

установленном порядке.

7.13. Определение эффективности влагопоглотителя

7.13.1. Сущность

метода

Метод заключается в

определении величины повышения температуры влагопоглотителя при добавлении

воды.

7.13.2.

Испытательное оборудование, средства измерений и расходные материалы

Стакан стеклянный

по ГОСТ 25336.

Весы лабораторные

по ГОСТ Р 53288.

Вода

дистиллированная по ГОСТ 6709.

Термометр

стеклянный по ГОСТ 28498.

7.13.3. Проведение

испытания

В стакан

вместимостью 100 см3 наливают (20 +/- 1) см3 дистиллированной воды температурой

20 °С - 22 °С, записывают температуру ![]() .

Взвешивают второй стакан, всыпают в него (20 +/- 1) г влагопоглотителя и

измеряют его температуру. Разность между температурами воды и влагопоглотителя

не должна превышать 2 °С. Пересыпают взвешенный влагопоглотитель в стакан с водой

и плотно закрывают пробкой с установленным в ней термометром. При возрастании

температуры записывают наивысшую отмеченную температуру

.

Взвешивают второй стакан, всыпают в него (20 +/- 1) г влагопоглотителя и

измеряют его температуру. Разность между температурами воды и влагопоглотителя

не должна превышать 2 °С. Пересыпают взвешенный влагопоглотитель в стакан с водой

и плотно закрывают пробкой с установленным в ней термометром. При возрастании

температуры записывают наивысшую отмеченную температуру ![]() .

.

7.13.4. Оценка

результата

Влагопоглотитель

считают выдержавшим испытание, если разность между температурами ![]() и

и ![]() не менее 35 °С.

не менее 35 °С.

7.14. Определение разности длин диагоналей

7.14.1. Сущность

метода

Метод основан на

измерении линейных размеров и вычислении величины отклонений от заданных

значений.

7.14.2. Отбор

образцов

Испытания проводят

на готовых стеклопакетах, отобранных в соответствии с 6.3.1.

7.14.3. Средства

контроля (измерений)

Рулетка по ГОСТ

7502 или другие средства измерений с ценой деления не более 1 мм.

Металлические

угольники по ГОСТ 3749.

7.14.4. Проведение

испытания

Измеряют длину

каждой диагонали стеклопакета рулеткой с применением металлических угольников,

устанавливая их по углам стеклопакета по диагонали. Погрешность измерения 1 мм.

7.14.5. Обработка

результатов

Вычисляют разность

длин измеренных диагоналей.

7.14.6. Оценка

результата

Стеклопакет считают

выдержавшим испытание, если разность длин диагоналей соответствует требованиям

4.8.

7.15.1. Наличие, а

также содержание маркировки стеклопакетов контролируют визуально.

8.

Транспортирование и хранение

8.1. Упакованные

стеклопакеты транспортируют любым видом транспорта в соответствии с правилами

перевозок грузов, а размещение и крепление в транспортных средствах - в

соответствии с техническими условиями погрузки и крепления грузов, действующими

на данном виде транспорта.

При

транспортировании авиатранспортом стеклопакеты перевозят в герметизированных

отсеках при нормальном давлении окружающего воздуха.

При длительном

транспортировании (в том числе при отрицательных температурах) условия

транспортирования устанавливают в договоре на поставку стеклопакетов.

8.2. При

транспортировании специализированные контейнеры или ящики со стеклопакетами

должны быть установлены вертикально, торцами по направлению движения

транспорта, и закреплены так, чтобы исключить возможность их перемещения и

качания в процессе транспортирования.

8.3. Стеклопакеты

должны храниться у изготовителя и потребителя в закрытых сухих отапливаемых

помещениях в распакованном виде.

При хранении

стеклопакеты должны быть установлены торцом на стеллажи или пирамиды

перпендикулярно их основанию. Основание стеллажа или пирамиды должно быть

оклеено войлоком или резиной и иметь наклон 5° - 15° к горизонтали.

Между

стеклопакетами по краям должны быть установлены пробковые прокладки по

нормативным документам или прокладки из эластичных полимерных материалов по

нормативным документам.

На стеллаже или

пирамиде рекомендуется хранить стеклопакеты одинаковых размеров и одного вида.

Допускается хранить

стеклопакеты в ящиках при условии, если тара и прокладочные материалы не

подвергались увлажнению в процессе транспортирования и хранения.

8.4. В процессе

транспортирования и хранения стеклопакетов не допускается воздействие на них

прямых солнечных лучей, влаги, агрессивных веществ, механических ударов.

8.5. Стеклопакеты с

огнезащитным стеклом, каждый стеклопакет отдельно или в упакованном виде,

следует транспортировать и хранить в сухих условиях. Огнезащитные стеклопакеты

не должны быть открытыми для прямого попадания на них солнечных лучей или

других тепловых источников, в связи с чем рекомендуется использование

деревянных ящиков. Необходимо осторожно ставить ящики один к одному, так как

любые манипуляции могут привести к самопроизвольному перемещению стеклопакетов

внутри ящика.

9.

Рекомендации по изготовлению, проектированию,

монтажу и

эксплуатации

9.1. Изготовление

стеклопакетов должно проводиться в соответствии с требованиями настоящего

стандарта, технологического регламента и ГОСТ Р 54174.

9.2. При

изготовлении стеклопакетов рекомендуемая температура воздуха в помещении 16 °С

- 24 °С, а относительная влажность - не выше 80%.

9.3. Стеклопакеты

проектируют с учетом требований действующих строительных норм по естественному

освещению помещений, теплоизоляции, звукоизоляции и механической прочности

конструкции. Конструкция стеклопакета должна быть спроектирована таким образом,

чтобы при его случайном или умышленном разрушении в строительных конструкциях

выпадающие осколки стекла не могли поранить находящихся рядом людей или

повредить их имущество. Конструкцию стеклопакета выбирает заказчик.

При применении

стеклопакетов в зенитных фонарях или стеклянных крышах необходимо учитывать

снеговые нагрузки, в том числе возможность образования снеговых мешков и

падения ледяных или снежных глыб с более высоких частей сооружения.

При проектировании

стеклопакетов следует учитывать температурные напряжения, возникающие при

эксплуатации стеклопакетов (в том числе за счет поглощения солнечной энергии),

а также влияние отрицательных температур и перепадов давления на отклонение от

плоскостности (линзообразование) стеклопакетов.

9.4. Установленные

в настоящем стандарте требования к отклонениям от плоскостности листов стекла в

стеклопакете действительны при температуре воздуха (газа) внутри стеклопакета

(20 +/- 4) °С и атмосферном давлении воздуха 745 - 760 мм рт. ст. При необходимости

расширения этого диапазона температур и давлений это должно быть учтено при

расчете необходимой толщины стекол в стеклопакете.

9.5. Стеклопакеты

должны выдерживать эксплуатационные нагрузки, в том числе ветровые,

температурные, перепады давления и другие, возникающие из-за условий

эксплуатации в конкретных строительных конструкциях. При расчете стеклопакетов

на прочность каждое стекло в стеклопакете рассчитывают отдельно в зависимости

от действующей на него нагрузки с учетом герметичности стеклопакетов.

При заказе

стеклопакетов заказчик должен предусмотреть условия эксплуатации стеклопакетов

и воздействующие на них эксплуатационные нагрузки.

Расчетное

сопротивление листового стекла на растяжение при изгибе рекомендуется принимать

15 МПа (150 кг/см2) или по нормативным документам на конкретные виды стекол.

9.6. Монтаж и

эксплуатацию стеклопакетов следует производить в соответствии с действующими

строительными нормами, нормативными документами на строительные конструкции и

проектной документацией.

9.7. Перед

установкой в конструкции необходимо провести тщательный осмотр каждого

стеклопакета. Не допускается применять стеклопакеты, имеющие трещины, посечки,

сколы в торцах, отбитые углы, выступ стекла, отслоения герметика.

9.8. Монтаж

стеклопакетов следует производить с помощью ручных вакуумных присосок или

траверс, снабженных вакуум-присосками, или с помощью другого инструмента,

обеспечивающего сохранность стеклопакетов.

Стеклопакеты

необходимо переносить в вертикальном положении, углы и торцы следует оберегать

от ударов. Запрещается опирать стеклопакеты на углы и ставить на жесткое

основание.

При монтаже

стеклопакетов не должна нарушаться ориентация стеклопакетов (наружная -

внутренняя сторона, верх - низ), рекомендованная изготовителем.

9.9. При эксплуатации

не допускается использование стеклопакетов без подкладок (прокладок) между

строительными конструкциями и стеклопакетами, при этом стеклопакет должен

опираться на подкладки (прокладки), ширина которых не менее толщины

стеклопакета. Касание стеклопакетов поверхностей строительных конструкций не

допускается. Схемы установки подкладок приводят в проектной документации и

нормативных документах.

9.10. Монтаж

стеклопакетов допускается производить при температуре наружного воздуха не ниже

минус 15 °С.

Температура в

помещениях, остекленных стеклопакетами, в зимний период строительства должна

быть не ниже 5 °С.

9.11. При установке

стеклопакетов и их креплении не допускаются перекосы и чрезмерное

"обжатие" стеклопакетов штапиками или накладками.

9.12. Работы по уплотнению

и герметизации стыков между стеклопакетами и деталями конструкций следует

производить непосредственно после их установки и крепления. Герметизируемые

поверхности должны быть предварительно очищены, просушены и обезжирены.

Работы по

уплотнению и герметизации стыков следует проводить при температуре наружного

воздуха не ниже минус 5 °С (если нет других указаний) в условиях, исключающих

увлажнение конструкций.

9.13. При

проведении сварочных работ стеклопакеты необходимо защищать от попадания на них

раскаленных частиц металла.

9.14. При

эксплуатации стеклопакетов температура воздуха внутри помещений рекомендуется

не ниже 5 °С и не выше 30 °С и относительная влажность - не более 60%. При

большей влажности в помещении, а также при пиковых отрицательных температурах

наружного воздуха возможно образование конденсата на поверхности стеклопакета,

обращенной внутрь помещения.

При большой влажности

атмосферного воздуха допускается образование конденсата на наружной поверхности

стеклопакета.

9.15. Монтажные

герметики должны быть совместимы с герметиками для изготовления стеклопакетов.

9.16. При

эксплуатации стеклопакетов, изготовленных из неупрочненного стекла, не

допускается изменять их конструкцию, т.е. наклеивать пленки, наносить рисунки и

т.д., изменяющие их оптические характеристики (коэффициенты направленного

пропускания света, отражения света, солнечные характеристики и т.д.).

Допускается при

эксплуатации стеклопакетов установка самоклеящихся пленок на неупрочненное

стекло в стеклопакете при наличии разрешения изготовителя данного стеклопакета

или при условии, что коэффициент поглощения солнечной энергии стекла с

установленной на него пленкой, подтвержденный результатами испытаний, не

превышает 50%.

9.17. При хранении

и эксплуатации стеклопакетов не допускается:

- их взаимное

касание и касание о твердые предметы;

- протирание

твердыми материалами и материалами, содержащими царапающие включения;

- удары твердыми

предметами;

- очистка сухого

стекла жесткими щетками без подачи смывающей жидкости;

- длительное

присутствие влаги и загрязнений на поверхности стекла;

- резкие перепады

температур;

- эксплуатация в

агрессивной среде.

9.18. При эксплуатации

стеклопакетов с огнестойкими стеклами его края должны быть плотно (без зазоров)

закрыты штапиками, накладками или покрыты по периметру защитной пленкой во

избежание попадания влаги.

9.19. При

выполнении отделочных и других видов работ необходимо соблюдать меры по защите

стеклопакетов от механических повреждений (ударов, вибрации и т.д.) и

загрязнений (попадание на стекло строительных материалов: цементной пыли,

строительных растворов, штукатурных смесей и т.д.) и других агрессивных

веществ.

9.20. При