РУКОВОДСТВО

ПО ОБЕСПЕЧЕНИЮ ДОЛГОВЕЧНОСТИ ДЕРЕВЯННЫХ КЛЕЕНЫХ

КОНСТРУКЦИЙ ПРИ ВОЗДЕЙСТВИИ НА НИХ МИКРОКЛИМАТА

ЗДАНИЙ РАЗЛИЧНОГО НАЗНАЧЕНИЯ И АТМОСФЕРНЫХ ФАКТОРОВ

Рекомендовано к

изданию секцией деревянных конструкций НТС ЦНИИСК им. Кучеренко.

Приведены

рекомендации по защите несущих и ограждающих деревянных клееных конструкций от

увлажнения, биоразрушения и возгорания, рекомендации по защите несущих

конструкций, расположенных за пределами помещений либо эксплуатируемых частично

в помещении, а частично на открытом воздухе или под навесом.

Для

инженерно-технических работников проектных организаций и заводов по

производству клееных деревянных конструкций.

ПРЕДИСЛОВИЕ

Многолетний

отечественный и зарубежный опыт эксплуатации деревянных конструкций, в том

числе клееных, показал, что успешное применение их возможно только при

соблюдении комплекса мер по защите древесины от увлажнения, биоразрушения и

возгорания. Эти меры должны выполняться как на стадии проектирования, так и на

стадиях изготовления и эксплуатации конструкций.

Руководство

разработано ЦНИИСК им. Кучеренко (кандидаты техн. наук А.Д. Ломакин, Г.Н.

Мышелова) при участии НПО "Лакокраспокрытие" (канд. техн. наук И.М.

Свистунова), ВНИИПО (кандидаты техн. наук М.Н. Колганова, Ф.А. Левитес) и

ВНИИкровля (канд. техн. наук А.Р. Нуралов). Под общей редакцией канд. техн. наук

Ю.Ю. Славика (ЦНИИСК им. Кучеренко) и инж. М.Ю. Заполь (ЦНИИЭП зрелищных зданий

и спортивных сооружений им. Б.С. Мезенцева).

Замечания и

предложения просьба направлять по адресу: 109389, Москва, 2-я Институтская, 6.

1. ОБЩИЕ

ПОЛОЖЕНИЯ

1.1. Руководство

разработано к главам СНиП по нормам проектирования деревянных конструкций, а

также правилам производства и приемки работ.

1.2. Положения

Руководства распространяются на порядок осуществления конструктивных и

химических мер защиты несущих и ограждающих деревянных клееных конструкций

(ДКК), выпускаемых специализированными предприятиями и предназначенных для

покрытий зданий и сооружений общественного, производственного и

сельскохозяйственного назначения.

Изложенные в

Руководстве химические меры защиты не распространяются на конструкции зданий с

химически агрессивной средой.

1.3. Конструктивные

меры защиты следует осуществлять во всех зданиях и сооружениях независимо от их

назначения и срока службы.

1.4. В тех случаях,

когда конструктивными мерами нельзя устранить длительное или периодическое

увлажнение древесины, должны применяться химические меры защиты конструкций от

биоразрушения.

Огнезащита

конструкций должна осуществляться в соответствии с требованиями главы СНиП по

противопожарным нормам проектирования зданий и сооружений.

1.5. Защитная

обработка конструкций должна производиться в заводских условиях на том же

предприятии, где они были изготовлены. Все необходимые требования по химической

защите конструкций должны быть указаны в проектах и технических условиях на

конструкции.

1.6. При поставке

конструкций потребителю последние должны сопровождаться паспортом с указанием в

нем осуществленных мер защиты и параметров микроклимата здания или сооружения,

при которых допускается эксплуатировать конструкции.

2. КОНСТРУКТИВНЫЕ МЕРЫ ЗАЩИТЫ НЕСУЩИХ

И ОГРАЖДАЮЩИХ

КОНСТРУКЦИЙ

ЗАЩИТА ОТ

УВЛАЖНЕНИЯ И БИОРАЗРУШЕНИЯ

Несущие

конструкции

2.1. В отапливаемых

зданиях и сооружениях несущие конструкции (балки, рамы, арки, фермы и др.)

следует располагать так, чтобы они находились целиком либо в пределах

отапливаемого помещения, либо вне его (рис. 1).

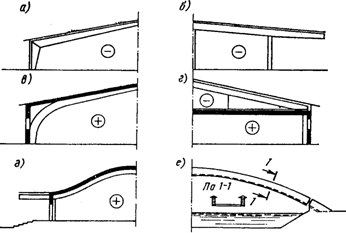

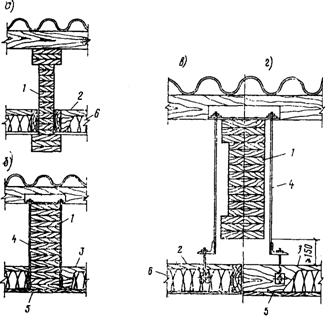

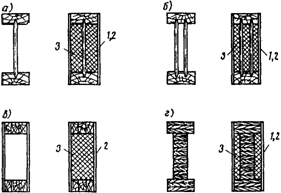

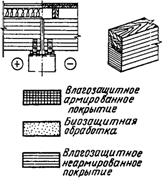

Рис. 1.

Примеры расположения несущих ДКК

в зданиях и

сооружениях

а - в

неотапливаемом помещении (склад, эллинг, ангар

и др.); б - под

навесом (крытая стоянка для автомашин,

навес для хранения

сельхозтехники, пиломатериалов и др.);

в - в отапливаемом

помещении (животноводческое

или птицеводческое

здание, теплый склад и др.);

г - в пределах

чердачного пространства (здание с повышенной

влажностью или

температурой, здание с химически агрессивной

средой и др.); д -

частично в отапливаемом помещении,

частично под

навесом (зрелищное здание, спортивное

сооружение, крытый

рынок и др.); е - на открытом воздухе

(пешеходный мостик)

2.2. Допускается

при соответствующем обосновании располагать несущие ДКК частично внутри

отапливаемого помещения, а частично вне его (см. рис. 1, д). При этом ДКК

должны иметь прямоугольное массивное сечение и защищаться в местах пересечений

ограждающих конструкций от увлажнения и биоразрушения специальными бандажами

(см. разд. 3).

Зазоры между

поверхностями ДКК и стенками отверстия в ограждающей конструкции необходимо

тщательно утеплять и герметизировать, чтобы исключить проникание в них из

помещения теплого воздуха и образование конденсата на древесине.

Для герметизации

зазоров используют пороизол (ГОСТ 19177-73), пористые резиновые прокладки ПРП

(ТУ 21-14-39-69), гермит (ТУ 38 106278-75) и другие эластичные уплотнители,

которые укладывают на резино-битумной мастике "изол" (ТУ

21-27-37-74), битумно-бутилкаучуковых мастиках "Вента" (ТУ

21-27-39-78), "Лило" (ТУ 21-27-87-80) или на клее-мастике КН-2 (ТУ 38

00566-72).

При установке ДКК

на место необходимо предусматривать такую величину зазора, чтобы прокладки были

обжаты на 30 - 40% своего поперечного сечения. Со стороны помещения зазоры

дополнительно герметизируют мастиками "изол", "Вента",

"Лило" или тиоколовыми мастиками АМ-0,5, КБ-0,5 (ТУ 84-246-75) и др.

Для утепления зазоров применяют минеральную вату или другой биостойкий

теплоизоляционный материал. Со стороны помещения и с наружной стороны стенового

ограждения устанавливают нащельники (рис. 2).

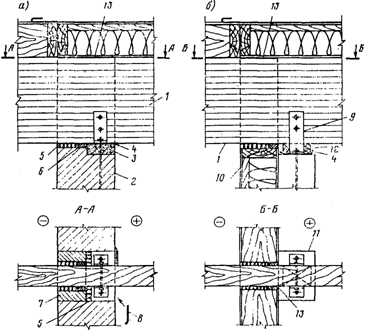

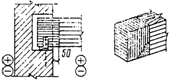

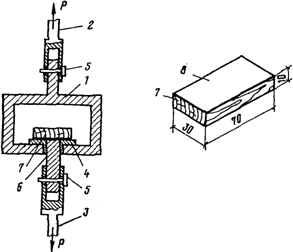

Рис. 2.

Устройство узла сопряжения несущей ДКК

а - с массивной

каменной стеной; б - со стеновой панелью;

1 - несущая ДКК; 2

- каменная стена; 3 - распределительная

подушка; 4 -

гидроизоляционная прокладка; 5 - утеплитель,

обернутый в

полиэтиленовую пленку; 6 - эластичная

прокладка; 7 -

заделка кирпичом; 8 - нащельник;

9 - металлическая

крепежная деталь; 10 - стеновая

панель; 11 -

колонна; 12 - деревянная подкладка;

13 -

герметизирующая мастика

Между плитой

покрытия и несущей ДКК в месте пересечения последней стенового ограждения

должно быть герметичное соединение. Для этого перед укладкой плиты на место

верхнюю грань несущей ДКК (по бандажу) промазывают мастикой "изол",

"Вента", "Лило" или тиоколовыми АМ-0,5, КБ-0,5 и др.

2.3. При

изготовлении ДКК, предназначенных для эксплуатации в зданиях и сооружениях,

расположенных в различных температурно-влажностных зонах (например, частично

внутри отапливаемого помещения, а частично вне его), влажность заготовок,

подлежащих склеиванию, необходимо принимать согласно главе СНиП по

проектированию деревянных конструкций как для зоны, где влажность минимальна.

Так, например, если

часть ДКК находится в отапливаемом помещении с относительной влажностью воздуха

до 60%, где влажность заготовок должна быть не выше 9%; а другая часть выходит

на открытый воздух или под навес в районе с влажным климатом, где могут

использоваться заготовки с влажностью до 15%, то принимаемая для изготовления ДКК

влажность заготовок должна быть не выше 9%.

2.4. При

пересечении несущих конструкций покрытия внутренних несущих каменных стен или

перегородок, разделяющих помещения с одинаковым температурно-влажностным

режимом, а также наружных каменных стен неотапливаемых зданий и сооружений не

следует допускать непосредственного контакта древесины с более теплопроводным

материалом, например с кирпичом, бетоном (рис. 3, а). Для проветривания между

боковыми поверхностями ДКК и стенками отверстия в стене или перегородке

необходимо оставлять зазоры не менее 30 мм в зданиях с относительной влажностью

воздуха до 75% и не менее 60 мм в зданиях с относительной влажностью воздуха

более 75% (рис. 3, б).

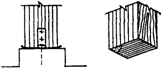

Рис. 3.

Пересечение несущей ДКК

с внутренней

каменной стеной или перегородкой

а - вплотную к

кладке (неправильно); б - с зазором

для проветривания;

в - с гидроизоляцией поверхности ДКК

и уплотнением

зазоров; 1 - несущая ДКК; 2 - стена

или перегородка; 3

- воздушный зазор; 4 - влагозащитная

обработка или

гидроизоляция; 5 - нащельник;

6 - минеральная

вата

В тех случаях,

когда по требованиям звукоизоляции или пожарной безопасности открытые зазоры

оставлять нельзя, последние заполняют минеральной ватой или другим эффективным

биостойким материалом (звукоизоляционным, огнестойким) с обязательной био- и

влагозащитой всех поверхностей ДКК, находящихся в толще стены или перегородки

(рис. 3, в). В построечных условиях взамен влагозащитных составов (см. разд. 3)

можно использовать рулонные гидроизоляционные материалы: изол (ГОСТ 10296-79),

стеклорубероид (ГОСТ 15879-70), "Гидробутил-I" (ТУ 21-27-57-78),

"Гидролен-Р" (ТУ 21-27-88-80), гидроизол (ГОСТ 7415-74*),

наклеиваемые на мастиках "Вента", "Лило" или мастике

"изол", а также наплавляемые гидроизоляционные материалы, например

гидростеклоизол (ТУ 400-1-51-75).

2.5. В отапливаемых

зданиях и сооружениях несущие ДКК, как правило, следует делать открытыми,

хорошо проветриваемыми, доступными во всех частях для осмотра и

профилактического ремонта.

Не допускается

устанавливать ДКК вплотную к каменным стенам и перегородкам (рис. 4, а).

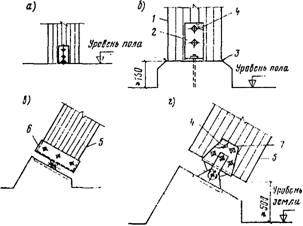

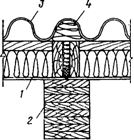

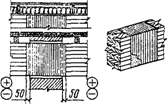

Рис. 4.

Расположение несущих ДКК по отношению

к стенам и

перегородкам

а - вплотную к

каменной стене или перегородке

(неправильно); б -

над внутренней каменной стеной

или перегородкой; в

- рядом с внутренней стеной

или перегородкой; г

- как элемент стенового ограждения

(неправильно); 1 -

несущая ДКК; 2 - внутренняя стена

или перегородка; 3

- минеральная вата; 4 - рулонная

гидроизоляция; 5 -

защитная доска, оклеенная рулонным

гидроизоляционным

материалом (при ![]() ); 6 -

наружная

); 6 -

наружная

стена или стена,

разделяющая отапливаемое и неотапливаемое

помещения; 7 -

стойка фахверка

При расположении

несущих конструкций покрытия над внутренними ненесущими каменными стенами и

перегородками, разделяющими помещения с одинаковым температурно-влажностным

режимом, между ними должен остаться зазор с учетом возможного прогиба

конструкции при эксплуатации. По обрезу стены или перегородки следует уложить

слой рулонной гидроизоляции (рубероид, изол, гидроизол и др.), а зазор

заполнить минеральной ватой (рис. 4, б).

Если внутренняя

ненесущая стена или перегородка разделяют помещения с различными

температурно-влажностными условиями, то располагать над ними несущие ДКК не

рекомендуется. В этом случае ДКК следует разместить в какой-либо одной

температурно-влажностной зоне. При этом между ДКК и стеной (перегородкой)

необходимо предусмотреть зазор для проветривания (рис. 4, в).

Не рекомендуется

использовать несущие ДКК в качестве элементов стенового ограждения отапливаемых

зданий и сооружений (рис. 4, г).

2.6. Опорные части

несущих ДКК при размещении их в гнездах каменных стен должны быть открыты.

Запрещается заделывать наглухо зазоры между стенками гнезд и опорными частями

ДКК кирпичом, раствором, герметизирующими материалами и т.п. (рис. 5, а).

Рис. 5.

Опирание несущих ДКК на наружные стены

с выделкой гнезд

(а - неправильно; б

- правильно) и на пилястры стен

(в - неправильно; г

- правильно)

1 - прогон; 2 -

ферма; 3 - стена; 4 - пилястра; 5 - заделка

гнезда; 6 -

утеплитель, обернутый в полиэтиленовую пленку;

7 - деревянная

подкладка; 8 - гидроизоляционная прокладка

В наружных каменных

стенах отапливаемых зданий и сооружений, а также во внутренних стенах,

разделяющих отапливаемое и неотапливаемое помещение, задние стенки гнезд

следует утеплять во избежание их промерзания в соответствии с теплотехническим

расчетом. Для утепления гнезд рекомендуется применять биостойкие плитные

утеплители - минераловатные или стекловатные плиты, пенопласт и др., обернутые

в полиэтиленовую пленку (рис. 5, б).

Для несущих ДКК,

имеющих на опорах металлические башмаки (фермы, арки и др.), опирание на

наружные каменные стены отапливаемых зданий и сооружений с выделкой гнезд (рис.

5, в) не рекомендуется из-за большей вероятности выпадения конденсата на

металле. Такие конструкции целесообразно опирать на железобетонные колонны,

пилястры стен и другие опоры, выступающие внутрь помещения (рис. 5, г).

В сопряжениях плит

покрытия с наружными каменными стенами отапливаемых зданий и сооружений не

допускаются сквозные щели. Особую опасность представляют сквозные щели в местах

расположения гнезд, где, как правило, размещены металлические крепежные

элементы, на которых в первую очередь конденсируется влага (см. рис. 5, в).

2.7. Не

рекомендуется устраивать утепленные покрытия и подвесные потолки так, чтобы

элементы несущих ДКК, например балки или нижние пояса ферм, оказались в толще

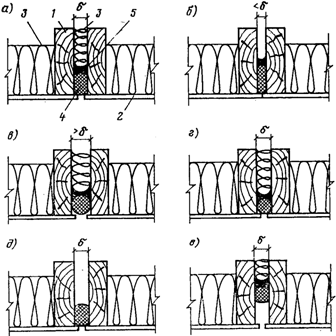

ограждения, особенно в зданиях с повышенной влажностью воздуха (рис. 6).

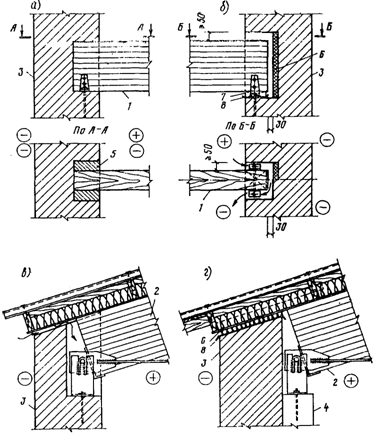

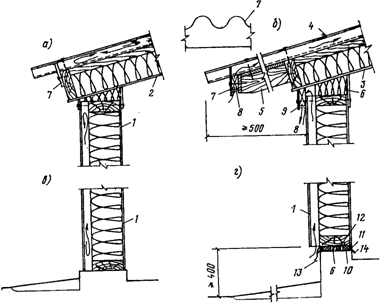

Рис. 6. Устройство

подвесного потолка

а, б - неправильно;

в, г - правильно; 1 - несущая ДКК;

2 - плита

подвесного потолка; 3 - прогон подвесного

потолка; 4 - хомут

(подвеска); 5 - подшивка;

6 - утеплитель

2.8. При

расположении рам, арок и стоек внутри помещений обрез опоры следует устраивать

на такой высоте от уровня пола, чтобы в процессе эксплуатации исключалась

возможность увлажнения опорного узла (при мокрой уборке и санации помещений,

фекалиями животных, агрессивными жидкостями и пр.). Уступ от пола до опорной

части ДКК должен быть не менее 15 см (рис. 7, б).

(а - неправильно; б

- правильно)

и арок (в -

неправильно; г - правильно)

1 - стойка; 2 -

крепежный металлический элемент;

3 -

гидроизоляционная прокладка: 4 - мастика;

5 - арка; 6 -

глухой металлический башмак;

7 - открытый

металлический башмак

В том случае, если

опорная часть конструкции находится на открытом воздухе, обрез фундамента

должен быть устроен так, чтобы обеспечивался быстрый отвод воды, попадающей на

него в виде атмосферных осадков, и исключалось затопление опорного узла

дождевыми и талыми водами. Расстояние от земли до опорной части ДКК должно быть

не менее 50 см (рис. 7, г).

2.9. Опорные части

и узловые соединения несущих ДКК, эксплуатируемых на открытом воздухе или в

зданиях с повышенной влажностью, следует проектировать таким образом, чтобы

концы клееных элементов были по возможности хорошо проветриваемыми и имели

минимальную площадь контакта с металлом. В частности, следует избегать

использования глухих металлических башмаков при опирании несущих ДКК на

фундамент, в коньковых узлах арок, рам и др. (рис. 7, в). Рекомендуемый вариант

решения опорного узла арки приведен на рис. 7, г.

2.10. При

эксплуатации несущих ДКК в условиях, где возможно выпадение конденсата на

металлических поверхностях, следует принимать меры по предохранению древесины

от увлажнения в местах контакта с металлом. Для этой цели до постановки

металлических деталей на место поверхности, контактирующие с древесиной,

рекомендуется промазывать мастикой ("изол", "Вента",

"Лило", "Гиссар-1" (ТУ 21-27-89-80), тиоколовой и др.)

таким образом, чтобы при постановке на место детали плотно прилегали к

древесине, а мастика, выдавливаясь, хорошо заполняла зазоры между металлом и

древесиной.

При постановке

крепежных деталей (уголков, болтов и т.п.) вместо мастик можно использовать

прокладки из рулонных гидроизоляционных материалов (изола, стеклорубероида,

"Гидробутила-I", "Гидролена-Р", гидроизола), эластичные

прокладки и уплотнительные ленты.

2.11. В зданиях,

где не исключено конденсационное увлажнение, верхние грани несущих ДКК, на

которые опираются плиты покрытий, следует защищать досками толщиной не менее 30

мм, пропитанными невымываемыми или трудновымываемыми биозащитными составами, с

последующей укладкой поверху двух слоев стеклорубероида, рубероида, изола, или

одного слоя "Гидробутила-I", "Гидролена-Р" на мастике

"Вента", "Лило" или "изол" (см. рис. 4, в).

2.12. При

расположении несущих ДКК на открытом воздухе (см. рис. 1, е) они должны быть

только сплошного массивного сечения. Для защиты от атмосферных осадков открытые

верхние грани несущих ДКК следует накрывать козырьками из досок, пропитанных

невымываемыми или трудновымываемыми биозащитными составами, из оцинкованной

жести, алюминия, стеклопластика или другого коррозиестойкого материала.

2.13. В

зданиях и сооружениях с относительной влажностью воздуха выше 90%, а также с

сильной и средней химически агрессивной средой следует применять несущие ДКК

массивного сечения с минимальным количеством металлических элементов. В

частности, рекомендуется ограничивать по возможности применение

металлодеревянных конструкций.

В зданиях и

сооружениях с химически агрессивной средой не рекомендуется применять сквозные

ДКК из-за наличия большого количества промежуточных узлов и открытых

горизонтальных и наклонных граней у деревянных элементов решетки, на которых

скапливается химически агрессивная пыль. Покрытия рекомендуется устраивать с

гладким потолком без выступающих в помещение ребер (беспрогонное решение). При

этом между сопрягаемыми поверхностями несущей и ограждающей конструкций должно

быть плотное соединение.

Рекомендуется

использовать такие объемно-планировочные решения, которые предусматривают вынос

несущих ДКК за пределы помещения с агрессивной средой. Например, при

использовании в покрытии ферм последние рекомендуется отделять от помещения

подвесным потолком (см. рис. 1, г). При этом должны соблюдаться требования,

указанные в п. 2.7.

2.14. В местах

опирания несущих ДКК на фундамент, каменные стены, пилястры, железобетонные

колонны и др. между древесиной конструкций и более теплопроводным материалом

опоры (при непосредственном их контакте) следует вводить прокладки из двух

слоев стеклорубероида, гидроизола, изола или одного слоя

"Гидробутила-I", "Гидролена-Р" на мастике

("Лило", "Вента", "изол").

Такие прокладки

необходимо предусматривать также при опирании плит покрытия с обшивками из

древесины и древесных материалов на каменные стены (см. рис. 5, г).

Если опорная часть

несущих ДКК устанавливается на деревянные подкладки (подушки), то последние

также следует отделять от более теплопроводного материала опоры гидроизоляционными

прокладками (см. рис. 2). Для подкладок (подушек) рекомендуется использовать

древесину твердых пород с глубокой пропиткой невымываемыми или

трудновымываемыми биозащитными составами.

Ограждающие

конструкции

2.15. В ограждающих

конструкциях отапливаемых зданий и сооружений должно быть исключено

влагонакопление. С этой целью в панелях стен и плитах покрытий предусматривают

вентиляционные продухи, сообщающиеся с наружным воздухом, а в случаях,

предусмотренных теплотехническим расчетом, - пароизоляционный слой.

2.16.

Вентилирование плит покрытия под рулонную кровлю осуществляется через продухи,

специально устанавливаемые между наружной обшивкой и утеплителем.

Вентилирование плит

покрытия под кровлю из асбестоцементных волнистых листов осуществляется через

пространство, образующееся между утеплителем и волнами листов. Карнизный узел

проектируют так, чтобы наружный воздух имел свободный доступ под кровельные

листы. Не допускается закрывать снаружи подкровельное пространство от задувания

снега с помощью гребенок без оставления продухов для вентиляции (рис. 8).

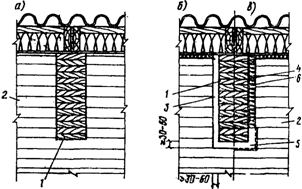

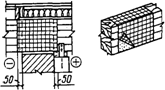

Рис. 8.

Устройство карнизного узла

(а - неправильно; б

- правильно)

и цокольного узла

(в - неправильно; г - правильно)

1 - стеновая

панель; 2 - рядовая плита покрытия;

3 - карнизная

плита; 4 - асбестоцементный волнистый лист;

5 - выпуск

поперечного ребра через 150 см; 6 - утеплитель;

7 - гребенка из

оцинкованной стали; 8 - металлическая

сетка; 9 - полоса

из плоского асбестоцемента;

10 - эластичная

герметизирующая мастика;

11 -

герметизирующая мастика; 12 - прокладка-ограничитель;

13 - фартук из

оцинкованной стали; 14 - гидроизоляция

2.17. В зданиях с

относительной влажностью воздуха выше 70% при ширине их 18 м и более для

обеспечения нормального вентилирования плит покрытия с кровлей из

асбестоцементных волнистых листов в коньковой части здания рекомендуется

устраивать сплошной (по всей длине здания) щелевой продух (рис. 9). Устройство

такого продуха является обязательным, если стыки волнистых листов заполнены

уплотняющими прокладками или мастиками (при малых уклонах кровли), а также в

покрытиях с плитами под рулонную кровлю.

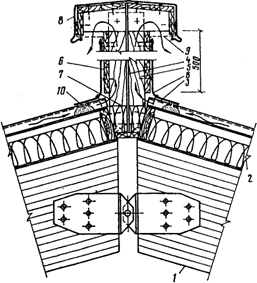

Рис. 9.

Пример устройства щелевого вентиляционного

продуха в коньке

здания

1 - несущая ДКК; 2

- плита покрытия; 3 - асбестоцементный

волнистый лист; 4 -

противопожарная диафрагма (плоский

асбестоцементный

лист, антипирированные доски и др.);

5 - стойка из доски

сечением 32 x 130 мм через 150 см;

6 - обшивка из

досок сечением 25 x 150 мм; 7 - утеплитель;

8 - оцинкованная

кровельная сталь; 9 - металлическая сетка;

10 - уплотнение

цементно-известковым раствором с примесью

волокнистых очесов

2.18. В стеновых панелях

вентиляционные продухи устраиваются между утеплителем и наружной обшивкой. Не

рекомендуется вентилирование внутренних пространств панелей через отверстия,

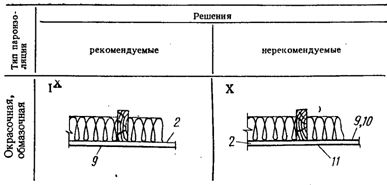

устраиваемые в продольных ребрах (рис. 10).

а)

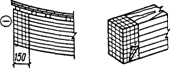

Рис. 10.

Вентилирование стеновых панелей

и примыкание их к

стойкам

а - нерекомендуемое

решение; б, в - рекомендуемое решение;

1 - горизонтальное

ребро каркаса; 2 - дощатая или фанерная

обшивка; 3 -

асбестоцементная обшивка; 4 - вентиляционное

отверстие в

горизонтальном ребре; 5 - железобетонная

колонна; 6 -

деревянная клееная стойка; 7 - вертикальное

ребро каркаса; 8 -

поперечные рейки; 9 - вентиляционный

продух; 10 -

деревянная бобышка;

11 -

гидроизоляционная прокладка

2.19. Стеновые

панели должны устанавливаться на фундамент или цокольную панель таким образом,

чтобы наружный воздух мог свободно поступать в них снизу через вентиляционные

продухи и выходить у карниза. Не допускается устанавливать панели на фундамент

(цокольную панель) без прокладки гидроизоляционного слоя, герметизации и

утепления швов между ними (см. рис. 8).

2.20. Расстояние от

отмостки до низа панели должно быть не менее 40 см, а вынос карниза (свесы

кровли) при неорганизованном водоотводе должен быть не менее 50 см. Для

организации требуемого свеса кровли рекомендуется укладывать карнизные плиты

(см. рис. 8).

2.21. В местах

сопряжения стеновых панелей, имеющих обшивки из древесины и фанеры, и

железобетонных колонн следует предусматривать гидроизоляционные прокладки

(рубероид, стеклорубероид, изол и др.). Такая же гидроизоляция должна быть в

местах примыкания клееных деревянных стоек и рам к панелям с асбестоцементными

обшивками (рис. 10, б, в).

2.22. Пароизоляцию

ограждающих конструкций следует предусматривать из рулонных и пленочных

материалов, окрасочную или обмазочную.

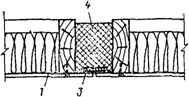

2.23. В плитах и

панелях, у которых обшивки соединены с каркасом на гвоздях или шурупах,

рекомендуется применять стеклорубероид, рубероид, изол,

"Гидробутил-I", "Гидролен-Р", гидроизол или полиэтиленовую

пленку (ГОСТ 10354-73), которые должны укладываться в виде сплошного ковра под

ребрами каркаса (табл. 1, рис. I и IV). Сплошность пароизоляционного слоя из

полиэтиленовой пленки обеспечивается сваркой отдельных полотнищ, а из рулонных

материалов - склеиванием полотнищ с нахлесткой 100 мм мастикой

"Вента", "Лило", "изол").

Продолжение табл. 1

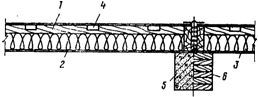

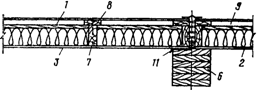

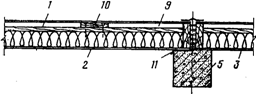

1 - ребро каркаса;

2 - обшивка фанерная; 3 - обшивка из плоского асбестоцемента; 4 - подшивка

дощатая; 5 - пленочная или рулонная пароизоляция, укладываемая под ребрами

каркаса; 6 - то же, укладываемая отдельными кусками между ребрами каркаса; 7 -

пленочная пароизоляция в виде пакетов, в которые заключен утеплитель; 8 -

утеплитель; 9 - окрасочная пароизоляция; 10 - обмазочная пароизоляция; 11 -

влагозащитное покрытие.

Не допускается

укладка рулонной и пленочной пароизоляции между ребрами каркаса с подверткой

краев (табл. 1, рис. II), а также утеплителя, упакованного в полиэтиленовую

пленку (табл. 1, рис. III).

В зданиях с

повышенной влажностью воздуха ![]() не рекомендуются решения, когда ребра каркаса

панелей и плит находятся частично в помещении, и обшивки опираются на нижние

полки ребер (табл. 1, рис. V).

не рекомендуются решения, когда ребра каркаса

панелей и плит находятся частично в помещении, и обшивки опираются на нижние

полки ребер (табл. 1, рис. V).

2.24. В плитах и

панелях с соединением каркаса и обшивок на клею рекомендуется использовать

окрасочную или обмазочную пароизоляцию. В ограждающих конструкциях с фанерными

обшивками окрасочный пароизоляционный слой целесообразно размещать на

поверхности обшивки, выходящей в помещение (табл. 1, рис. IX), чем

обеспечивается также защита фанеры от эксплуатационного увлажнения. В качестве

окрасочной пароизоляции рекомендуются покрытия на основе пентафталевых,

перхлорвиниловых и уретановых лаков и эмалей толщиной не менее 120 мкм (см.

разд. 3). При наличии на внешней поверхности фанерной обшивки влагозащитного

покрытия дополнительного пароизоляционного слоя под утеплителем (табл. 1, рис.

X) не требуется.

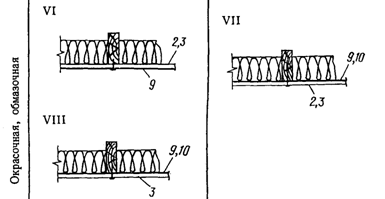

Окрасочная

пароизоляция может применяться в панелях и плитах с обшивками из листовых

материалов, соединяемых с каркасом на гвоздях или шурупах. Расположение

пароизоляционного слоя в таких конструкциях также предпочтительнее снаружи

(табл. 1, рис. VI).

Обмазочная

пароизоляция (например, на основе резино-битумных вяжущих) наносится только на

внутренние поверхности обшивок. В конструкциях с креплением обшивок к каркасу

на гвоздях или шурупах обмазочная и окрасочная пароизоляции должны устраиваться

до крепления обшивок (табл. 1, рис. VIII). В противном случае гидроизоляционный

слой получается прерывистым, и древесина каркаса подвержена увлажнению (табл.

1, рис. VII).

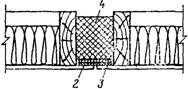

2.25. Стыки между

утепленными плитами и панелями должны быть хорошо утеплены и герметизированы.

Для герметизации стыков следует использовать эластичные прокладки (пороизол,

гермит, ПРП и др.) и мастики ("изол", "Вента", "Лило",

тиоколовые и др.). Эластичные прокладки должны быть обжаты в стыке на 30 - 40%

своего поперечного сечения (рис. 11, а).

Рис. 11.

Дефекты продольных стыков плит покрытий

(асбестоцементные

волнистые листы условно не показаны)

а - правильно

выполненный стык; б - чрезмерное обжатие

прокладки и

отсутствие утеплителя (узкий стык);

в - недостаточное

обжатие прокладки (широкий стык);

г - недостаточное

обжатие прокладки (малый диаметр

прокладки); д -

отсутствие утеплителя и герметизирующей

мастики в стыке; е

- неправильное размещение прокладки

в стыке; 1 -

продольное ребро каркаса; 2 - обшивка;

3 - утеплитель; 4 -

эластичная прокладка;

5 - герметизирующая

мастика

При чрезмерном

обжатии прокладки теряют свою эластичность и не могут следовать за деформациями

стыка (рис. 11, б). Если ширина стыка больше проектной величины, то эластичная

прокладка получает недостаточное обжатие (рис. 11, в). То же происходит при

использовании прокладок с меньшими, чем необходимо, размерами поперечного

сечения (рис. 11, г). Неплотная герметизация приводит к переувлажнению

утеплителя в стыке парами влажного воздуха, проникающего из помещения, и в

результате зимой стыки промерзают.

Распространенным

дефектом при устройстве стыков плит покрытий является отсутствие в стыке

герметизирующей мастики и утеплителя (рис. 11, д), а также неправильное

размещение эластичных прокладок (рис. 11, е).

Для того чтобы

избежать таких явлений, как недостаточное или чрезмерное обжатие прокладок,

рекомендуется при монтаже плит использовать прокладки-ограничители,

обеспечивающие проектную ширину стыка (после установки плит

прокладки-ограничители извлекаются из стыка). Эластичные прокладки приклеивают

к плите на соответствующей мастике заранее до ее подъема или укладывают

непосредственно в стык с помощью специальных лопаток.

Для плит покрытий с

дощатыми, фанерными обшивками и обшивками из древесно-стружечных плит

рекомендуется расширенный стык, который образуется благодаря увеличенным до 5 -

6 см выступам обшивок за края наружных ребер плит. При монтаже стык

перекрывается двумя слоями рулонной пароизоляции, которая при изготовлении плит

с обшивками, крепящимися к каркасу гвоздями или шурупами, выпускается на 5 - 6

см за края обшивок (рис. 12, а). В клеефанерных плитах стык перекрывается

сверху двумя полосками из изола, гидроизола, стеклорубероида,

"Гидробутила-I", "Гидролена-Р" на мастиках

"Вента", "Лило" или мастике "изол" (рис. 12, б).

а)

б)

Рис. 12.

Расширенный стык утепленных плит покрытия

а - при креплении

обшивок к каркасу гвоздями или шурупами;

б - то же, на клею;

1 - рулонная пароизоляция; 2 - полоски

из рулонного

гидроизоляционного материала; 3 - мастика;

4 - теплопакет

ЗАЩИТА ОТ

ВОЗГОРАНИЯ

Несущие

конструкции

2.26. При

проектировании зданий и сооружений по условиям огнестойкости следует отдавать

предпочтение конструкциям прямоугольного массивного сечения, поскольку они

имеют относительно малую поверхность, омываемую воздухом.

Время до потери

несущей способности (ВПНС) таких конструкций должно удовлетворять требованиям

главы СНиП по противопожарным нормам проектирования зданий и сооружений.

2.27. Для повышения

ВПНС немассивных ДКК рекомендуются меры, показанные на рис. 13. В этих целях

следует ограничивать применение несущих ДКК с металлическими элементами (ВПНС

незащищенных стальных конструкций 0,25 ч).

Рис. 13. Способы

повышения огнестойкости несущих ДКК

а - балка

двутаврового сечения с фанерной стенкой;

б, в - балка

коробчатого сечения с фанерными стенками;

г - балка

двутаврового сечения клеедощатая;

1 - плоский

асбестоцементный лист; 2 - фанера;

3 - минераловатная

плита на клею

При использовании

ферм и арок с металлическими нижними поясами и затяжками рекомендуется

устраивать подвесной потолок или экран из несгораемых или трудносгораемых

материалов (см. рис. 1).

2.28. Узловые

соединения несущих ДКК следует проектировать с минимальным количеством открытых

металлических элементов, предусматривая при этом защиту металлических

поверхностей огнезащитными составами.

Для повышения

огнестойкости узловых соединений рекомендуется размещать металлические

крепежные элементы в толще деревянного элемента (например, клеештыревые

соединения и др.).

2.29. В

производственных заданиях, где выделяется много легковозгораемой пыли

(деревообрабатывающие цехи и др.), несущие ДКК не должны иметь горизонтальных

или наклонных поверхностей, способствующих накоплению пыли. Плиты покрытий

следует опирать непосредственно на несущие ДКК без использования прогонов (см.

п. 2.13).

2.30. Не

рекомендуется применять несущие ДКК в условиях, где они могут подвергаться

постоянному интенсивному лучистому нагреву, приводящему к повышению температуры

древесины выше 50 °C.

Ограждающие

конструкции

2.31. Ограждающие

конструкции, особенно плиты покрытий, в пожарном отношении более опасны, чем

несущие ДКК, и требуют особого внимания к вопросам конструктивной защиты их от

возгорания.

Для повышения

огнестойкости ограждающих конструкций рекомендуется использовать обшивки и

утеплители из несгораемых или трудносгораемых материалов.

Утеплители должны

плотно прилегать к внутренней обшивке и ребрам каркаса. Для удержания

утеплителя в проектном положении при прогорании и выходе из строя нижней

обшивки плиты рекомендуется использовать стальные полосы сечением 0,8 x 25 мм,

которые крепятся шурупами к каркасу снизу между обшивкой и утеплителем с шагом

50 - 70 см (предложение ВНИИПО МВД СССР и ЦНИИЭП зрелищных зданий и спортивных

сооружений им. Б.С. Мезенцева).

2.32. По условиям

пожарной безопасности целесообразно применять плиты с гладким потолком. Плиты с

ребрами таврового или двутаврового сечения с опиранием обшивки на нижние полки

(табл. 1, рис. V) более опасны в пожарном отношении.

2.33. Вентилируемые

ограждающие конструкции покрытий должны расчленяться противопожарными

диафрагмами из несгораемых или трудносгораемых материалов на отсеки. В

поперечном направлении здания диафрагмы устанавливаются вдоль несущих

конструкций с шагом не более 6 м (рис. 14), в продольном - по коньку (см. рис.

9). При этом диафрагмы не должны препятствовать осушающему действию

вентиляционных продухов.

Рис. 14.

Противопожарная диафрагма в покрытии

с кровлей из

асбестоцементных волнистых листов

1 - плита покрытия;

2 - несущая ДКК;

3 - кровельный

лист; 4 - минеральная вата

3. ХИМИЧЕСКИЕ МЕРЫ ЗАЩИТЫ НЕСУЩИХ И ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ

МАТЕРИАЛЫ

ДЛЯ ВЛАГОЗАЩИТНОЙ ОБРАБОТКИ

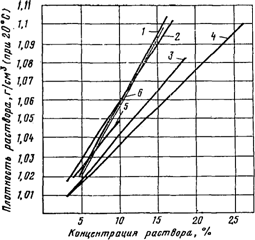

3.1. Для защиты

несущих и ограждающих конструкций от увлажнения должны применяться

лакокрасочные материалы (табл. 2), тиоколовые мастики (табл. 3) и составы на

основе эпоксидных смол (табл. 4).

───────────────┬─────────────────┬────────┬───────────────────┬────────────

Материал

│ ГОСТ, ТУ │Исходная│ Прочность пленки │Твердость по

│ │вязкость├─────────┬─────────┤маятниковому

│ │по ВЗ-4,│ при

│ при │прибору М-3,

│ │ с

│ изгибе │

ударе, │ не менее

│ │ │по шкале │кгс x см,│

│ │ │гибкости,│не менее │

│ │ │ мм, не │ │

│ │ │

более │ │

───────────────┴─────────────────┴────────┴─────────┴─────────┴────────────

Перхлорвиниловые

Эмаль: │ │ │ │ │

ХВ-110

│ГОСТ 18374-79 │60

- 110│ 1 │

20 │ 0,4

ХВ-124

│ГОСТ 10144-74 <*>│35 - 60 │ 1

│ - │

0,35

ХВ-1100

│ГОСТ 6993-70 │30

- 70 │ 1 │

50 │ 0,25

ХВ-5169 <*> │ТУ 6-10-745-75 │40 - 120│ 1

│ 30 │

-

Лак

ХВ-784 │ГОСТ 7313-75 <*>

│20 - 50 │ 1 │

- │ 0,4

Пентафталевые

Эмаль: │ │ │ │ │

ПФ-115

│ГОСТ 6465-76 <*> │60 - 100│ 1

│ 50 │

0,35

ПФ-133

│ГОСТ 926-63 <*>

│40 - 60 │ 1 │

50 │ 0,35

Лак: │ │ │ │ │

ПФ-170

│ГОСТ 15907-70 │40

- 60 │ 1 │

- │ 0,2

ПФ-171

│ГОСТ 15907-70 │60

- 80 │ 1 │

- │ 0,2

Уретановые

Эмаль

УР-49 │ТУ 6-10-1579-76 │30 - 60 │ -

│ - │

0,7

Лак: │ │ │ │ │

УР-293

│ТУ 6-10-1462-74 │40

- 80 │ - │

- │ 0,7

УР-294

│ТУ 6-10-1462-74 │45

- 90 │ - │

- │ 0,8

Уретаново-алкидные

Эмаль

УРФ-1128 │ТУ 6-10-1421-76

│Не менее│ 3 │

40 │ 0,4

│ │ 60

│ │ │

Масляно-смоляные

Лак: │ │ │ │ │

ПФ-283

│ГОСТ 5470-75 <*> │40 - 60 │ 3

│ - │

0,35

ГФ-166

│ГОСТ 5470-75 <*> │40 - 60 │ 3

│ - │

0,18

Органосиликатные

Органосиликат-

│ │ │ │ │

ная

композиция:│

│ │ │ │

ОС-12-01

│\

│ │ │ │

зеленая

<*> │ \ ТУ 84-725-78 │Не менее│ -

│ 25 │

-

ОС-12-03 белая│ / │ 18

│ │ │

<*> │/ │ │ │ │

--------------------------------

<*>

Защищает древесину также от возгорания (см. пп. 3.36 и 3.38).

─────────────────────────┬────────────────────────────────┬────────────────

Марка мастики │ Количество компонентов │ Цвет

│в частях по

массе на 100 мас. ч.│

│ основной пасты <*> │

├───────────────┬────────────────┤

│ паста N 9

│ ДФГ │

│ │ (ГОСТ 40-67)

│

─────────────────────────┼───────────────┼────────────────┼────────────────

У-30М

(ГОСТ 13489-79) │ 5 - 9

│ 0,2 - 0,5 │Черный

─────────────────────────┼───────────────┼────────────────┼────────────────

УТ-32

(ТУ 38 105462-72) │ 9 - 12

│ 0,4 - 0,8 │Светло-серый

--------------------------------

<*>

Дозировка варьируется в зависимости от температуры и относительной влажности

воздуха, от активности вулканизующей пасты и желаемой скорости вулканизации.

Точное соотношение компонентов указывается в заводском паспорте.

─────────┬────────────────────────────────────────────┬────────────────────

Состав

│

Компоненты

│ Количество

│

│компонентов, мас. ч.

│

├─────────┬──────────

│

│Состав I │Состав II

─────────┼────────────────────────────────────────────┼─────────┼──────────

На

основе│Смола К-153 (ТУ 6-05-1584-77) или К-115 │\

100 │ 100

смолы │(ТУ 6-05-1251-75) │/ │

К-153 │ПЭПА (ТУ 6-02-594-75) │ 15

│ 15

или

К-115│ или │ │

│сложные амины (ТУ

6-01-915-74) │ 18 - 20

│ 18 - 20

│Ксилол (ГОСТ 9949-76, ГОСТ

9410-78) или │\ 10

│ -

│Толуол (ГОСТ 9880-76, ГОСТ

14710-78) │/ │

│Молотый пылевидный кварц (ГОСТ

9077-59), │\ │

│маршалит или портландцемент

М400 │ >

- │ 50

│(ГОСТ 10178-76) │/ │

─────────┼────────────────────────────────────────────┼─────────┼──────────

На

основе│Шпатлевка ЭП-0010 (ГОСТ 10277-76) │ 100

│ 100

шпатлевки│Отвердитель

N 1 (ТУ 6-10-1263-77)

│ 8,5 │

8,5

ЭП-0010 │Растворитель Р-4, Р-5 (ГОСТ

7827-74*) │\ 20

│ 10

│или 646 (ГОСТ 18188-72*) │/ │

│Молотый пылевидный кварц (ГОСТ

9077-59), │\ │

│маршалит или портландцемент

М400 │ > -

│ 50

│(ГОСТ 10178-76) │/ │

Примечание. Состав

I применяется для грунтования поверхности, приклеивания и пропитки стеклосетки

(стеклоткани), а состав II - для покровных слоев.

Лакокрасочные

материалы

Перхлорвиниловые

3.2.

Перхлорвиниловые эмали представляют собой растворы перхлорвиниловой смолы в

смеси летучих органических растворителей с добавлением других смол,

пластификаторов и пигментов. Эмали являются быстросохнущими. Поставляются

заводом-изготовителем в готовом виде.

Покрытия на основе

перхлорвиниловых эмалей имеют прочное сцепление с древесиной, весьма эластичны

и трещиностойки. Благодаря устойчивости к постоянному воздействию атмосферных

факторов покрытия ХВ-110, ХВ-124 и ХВ-1100 рекомендуются для защиты конструкций

на открытом воздухе и под навесом.

3.3. Эмали ХВ-110

различных цветов устойчивы в условиях умеренного и тропического климата, а

также в условиях Крайнего Севера. На основе этих эмалей получаются покрытия

негорючие, полуматовые, механически прочные.

3.4. Покрытия на

основе эмали ХВ-124 различных цветов наряду с достаточной морозостойкостью

обладают также стойкостью к морской атмосфере, периодическому воздействию

температуры до плюс 60 °C, воды. Эмали ХВ-124 дают матовые покрытия, склонные к

загрязнению. Могут применяться в условиях умеренного и тропического климата, на

Крайнем Севере. При солнечном облучении наиболее устойчивы покрытия на основе

эмалей коричневого, зеленого, бежевого, желтого и защитного цвета.

3.5. Эмали ХВ-1100

стойки к условиям умеренного климата, хорошо защищают древесину и фанеру в

условиях Крайнего Севера.

Эмали ХВ-1100 имеют

большую гамму цветов, поэтому могут использоваться как декоративно-отделочные.

3.6.

Перхлорвиниловый лак ХВ-784 (бывш. ХСЛ) - раствор сухой перхлорвиниловой и

алкидной смол в смеси летучих органических растворителей с добавлением

пластификатора.

Покрытия могут

эксплуатироваться в диапазоне температур от минус 40 до плюс 60 °C. Устойчивы в

условиях умеренного климата, а также в химически агрессивных средах. Могут

использоваться для прозрачной отделки ДКК, эксплуатируемых внутри помещений и

под навесом.

Пентафталевые

3.7. Пентафталевые

эмали представляют собой суспензии сложных полиэфиров пентаэрита и фталевой

кислоты, модифицированных жирными кислотами растительных масел, в смеси с

пигментами, наполнителями, сиккативами и растворителями. Поставляются

заводом-изготовителем в готовом виде.

Покрытия на основе

пентафталевых эмалей ПФ-115 и ПФ-133 обладают высокой атмосферостойкостью в

условиях умеренного климата, эластичностью и хорошей адгезией к окрашиваемой

поверхности. Покрытия стойки к температурным колебаниям от минус 40 до плюс 50

°C и механическим воздействиям.

3.8. Пентафталевые

лаки ПФ-170 и ПФ-171 - растворы в органических растворителях пентафталевой

смолы, модифицированной высыхающим (лак ПФ-171) или полувысыхающим (лак ПФ-170)

растительным маслом с добавкой сиккатива. Могут применяться для защиты ДКК на

открытом воздухе и под навесом, а также в помещении как декоративно-отделочные

и влагозащитные. Добавляются в пентафталевые эмали (в количестве до 30%) для

повышения блеска покрытий.

Уретановые и

уретаново-алкидные

3.9. Уретановая

эмаль УР-49 - суспензия пигментов в растворе лака УР-293. Эмаль

однокомпонентна, отверждается влагой воздуха без добавления катализатора.

Поставляется в комплекте с растворителем Р-189 в количестве 30% массы эмали.

Выпускается двух цветов: темно-красно-коричневого и темно-зеленого. После

высыхания образует глянцевое покрытие с высокой адгезией к древесине, высокой

твердостью и прочностью. Покрытия на основе эмали УР-49 могут применяться для

защиты конструкций, эксплуатируемых под навесом в условиях умеренного климата и

Крайнего Севера.

3.10. Уретановые лаки

УР-293 и УР-294 - продукт взаимодействия переэтерифицированного триэтаноламином

касторового масла с изоцианатом, растворенным в толуоле. Лаки поставляются

комплектно с растворителем Р-189. Отверждаются влагой воздуха при обычной

температуре. Используются как однокомпонентные лаки по дереву, а также как

отвердители для других лакокрасочных систем. Покрытия устойчивы в условиях

эксплуатации навеса, могут применяться для защиты конструкций на открытом

воздухе и в помещении.

3.11.

Уретаново-алкидная эмаль УРФ-1128 - суспензия пигментов в уралкидах с

добавлением сиккативов. Выпускается промышленностью в готовом виде.

Эмаль УРФ-1128

образует глянцевые покрытия, обладающие высокой адгезией к древесине,

влагостойкостью и морозостойкостью. Покрытия на ее основе могут применяться в

условиях умеренного климата и Крайнего Севера для защиты конструкций,

эксплуатируемых как под навесом, так и на открытом воздухе.

Масляно-смоляные

3.12.

Масляно-смоляные лаки ГФ-166 и ПФ-283 - растворы алкидных смол,

модифицированных растительными маслами, жирными кислотами растительных масел и

продуктов их переработки, дистиллированными жирными кислотами таллового масла и

дистиллированным талловым маслом в органических растворителях с добавлением

сиккатива марки НФ-1 (ГОСТ 1003-73).

Лаки после

высыхания образуют глянцевые прозрачные покрытия, обладающие высокой адгезией к

древесине. Лак ПФ-283 предназначен для защиты конструкций, эксплуатируемых

внутри помещений. Лак ГФ-166, обладающий атмосферостойкостью, может быть

использован для защиты конструкций, эксплуатируемых под навесом и на открытом

воздухе.

Тиоколовые

мастики

3.13. Тиоколовые

мастики (герметики) - высокопигментированные жидкие тиоколы, которые после

смешивания с вулканизующими агентами вулканизуются и превращаются в резину.

Для защиты торцов

ДКК рекомендуются тиоколовые мастики широкого назначения марок У-30м и УТ-32.

Мастики поставляются в виде комплекта, состоящего из основной (герметизирующей)

пасты (У-30, У-32), вулканизующей пасты N 9 и ускорителя вулканизации

дифенилгуанидина. Состав мастик приведен в табл. 3.

3.14. Тиоколовые

мастики отличаются атмосферостойкостью, высокой влаго-, паро- и

газонепроницаемостью, сопротивлением действию различных агрессивных сред,

хорошо противостоят тепловому и радиационному старению, могут длительно

эксплуатироваться при температурах от минус 60 до плюс 130 °C, весьма долговечны

и хорошо поддаются ремонту. Могут окрашиваться пентафталевыми и

перхлорвиниловыми эмалями.

Тиоколовые мастики

вулканизуются как при комнатных, так и при низких (до минус 20 °C)

температурах. В процессе вулканизации они практически не дают усадки.

Составы на

основе эпоксидных смол

3.15. Составы на

основе эпоксидных модифицированных смол К-153 и К-115, а также на основе

эпоксидной шпатлевки ЭП-0010 (табл. 4) применяют для защиты торцов несущих ДКК,

а также поверхностей несущих ДКК в местах пересечения утепленных ограждающих

конструкций.

3.16. Эпоксидная

модифицированная смола К-153 представляет собой эпоксидную диановую смолу

ЭД-20, модифицированную полиэфиракрилатом МГФ-9 и низковязким тиоколом НВБ-2, а

смола К-115 - смолу ЭД-20, модифицированную МГФ-9.

Отверждение смол

К-153 и К-115 производится полиэтиленполиамином (ПЭПА) или сложными аминами.

3.17. Эпоксидная

шпатлевка ЭП-0010 - густая тестообразная масса красно-коричневого цвета,

состоящая из эпоксидной смолы, пигментов, наполнителей, пластификатора и

растворителей. Шпатлевка поставляется в комплекте с отвердителем N 1 (50%-ный

раствор гексаметилендиамина в этиловом спирте).

3.18. Для повышения

механической прочности и трещиностойкости покрытия на основе смолы К-153, К-115

и шпатлевки ЭП-0010 армируют стеклотканями или стеклосетками.

При использовании

покрытий для защиты торцов ДКК рекомендуется применять стеклосетки марок СС-1,

СС-1р, СС-8р (ТУ 6-11-99-75), а для защиты поверхностей ДКК в местах

пересечения утепленных ограждающих конструкций - также стеклоткани марок

Т-10/2, Т-11, Т-13 (ГОСТ 19170-73*) и ЭЗ-200 (ГОСТ 19907-74*).

Покрытие на основе

ЭП-0010 может применяться и без армирования (в случаях, указанных в табл. 9).

3.19. Декоративные

качества покрытий приведены в табл. 5. В случае необходимости покрытия могут

окрашиваться пентафталевыми и перхлорвиниловыми эмалями.

────────────────────────────────────────────┬─────────────────┬────────────

Покрытие │ Цвет

│Прозрачность

────────────────────────────────────────────┼─────────────────┼────────────

Армированное

на основе К-115:

│ │

без наполнителя

│Бесцветное

│Прозрачное

с маршалитом, пылевидным кварцем │Светло-желтый │Непрозрачное

с портландцементом │Серый │ "

Армированное

на основе К-153:

│ │

без наполнителя │С

зеленоватым │Прозрачное

│оттенком │

с маршалитом, пылевидным кварцем │Светло-желтый │Непрозрачное

с портландцементом │Серый │ "

Армированное

и неармированное на основе

│ │

ЭП-0010:

│ │

без наполнителя │Красно- │ "

│коричневый │

с маршалитом, пылевидным кварцем │Коричневый │

"

портландцементом

│Светло-коричневый│

"

МАТЕРИАЛЫ

ДЛЯ БИОЗАЩИТНОЙ ОБРАБОТКИ

3.20. Для защиты

конструкций от биоразрушения рекомендуются составы и препараты, приведенные в

табл. 6.

─────────┬───────────────┬────────────────────────────────────┬────────────

Состав, │ Нормативные

│ Компоненты и их

соотношение в │Концентрация

препарат

│ документы │

рабочем растворе, %, по массе

│раствора, %

─────────┴───────────────┴────────────────────────────────────┴────────────

Легковымываемые

─────────┬───────────────┬────────────────────────────────────┬────────────

КФА │ОСТ 6-08-2-75 │Аммоний кремнефтористый технический

│ 10 (15)

│ │(ОСТ 6-08-2-75) - 10 (15)│

│ │Вода - 90 (85)│

─────────┼───────────────┼────────────────────────────────────┼────────────

ТФБА │ТУ 6-08-297-74

│Тетрафторборат аммония технический

│ 10(15)

│ │(ТУ

6-08-297-74) - 10 (15)│

│ │Вода - 90 (85)│

─────────┼───────────────┼────────────────────────────────────┼────────────

ББ-32 │ГОСТ 14647-79 │Бура техническая │ 20

│ │(ГОСТ 8429-77) - 12│

│ │Кислота борная │

│ │(ГОСТ 18704-78) - 8 │

│ │Вода - 80│

─────────┴───────────────┴────────────────────────────────────┴────────────

Трудновымываемые

─────────┬───────────────┬────────────────────────────────────┬────────────

ХМБ-444 │ТУ 65-14-23-75 │Бихромат натрия │ 15

<*> │ │(ГОСТ 2651-70) │

│ │или бихромат калия │

│ │(ГОСТ 2652-78) - 5 │

│ │Купорос медный │

│ │(ГОСТ 19347-77) - 5 │

│ │Кислота борная │

│ │(ГОСТ 18704-78) - 5 │

│ │Вода - 85│

─────────┼───────────────┼────────────────────────────────────┼────────────

МБ-1 │ТУ 66 │Купорос медный │ 15

│Латвийской ССР │(ГОСТ

19347-77) - 2,7│

│068-76 │Бура техническая │

│ │(ГОСТ 8429-77) - 3,6│

│ │Аммоний углекислый

чистый │

│ │(ГОСТ 3770-75) - 5,3│

│ │Кислота борная │

│ │(ГОСТ 18704-78) - 3,4│

│ │Вода - 85 │

─────────┼───────────────┼────────────────────────────────────┼────────────

ХМББ-3324│ГОСТ

23787.2-79│Бихромат натрия │ 10

<*> │ │(ГОСТ 2651-78) │

│ │или бихромат калия │

│ │(ГОСТ 2652-78) - 2,5│

│ │Купорос медный │

│ │(ГОСТ 19347-77) - 2,5│

│ │Кислота борная │

│ │(ГОСТ 18704-78) - 3,3│

│ │Бура техническая │

│ │(ГОСТ 8429-77) - 1,7│

│ │Вода - 90 │

--------------------------------

<*>

При приготовлении препарата ХМБ-444 для предотвращения выпадения осадка в

раствор добавляют 0,05 мас. ч. уксусной кислоты (ГОСТ 19814-74), а при

приготовлении ХМББ-3324-1 мас. ч.

3.21.

Кремнефтористый аммоний (КФА) - белый кристаллический порошок с легким запахом аммиака.

Обладает высокой растворимостью в воде (при 25 °C - 18,5%, при 75 °C - 32,2%).

Легко проникает в древесину и легко из нее вымывается. Древесина, пропитанная

КФА, не изменяет своего цвета, хорошо склеивается и окрашивается, вызывает

слабую коррозию черных металлов. КФА снижает свои защитные свойства при

контакте с цементом, мелом, известью и алебастром.

3.22.

Тетрафторборат аммония (ТФБА) - белый мелкокристаллический рассыпчатый порошок

без запаха с высокой растворимостью в воде (при 25 °C - 20,5%, при 100 °C -

49,7%). Легко проникает в древесину и легко из нее вымывается. ТФБА древесину

не окрашивает, не понижает ее прочности, слабо корродирует металл, обладает

слабыми огнезащитными свойствами. Древесина, пропитанная ТФБА, хорошо

склеивается и окрашивается.

3.23. Препарат

ББ-32 - рецептурного приготовления (приготовляется на месте производства

работ). Легко растворяется в воде (растворимость в пересчете на борную кислоту

при 40 °C около 20%, при 60 °C - 40%), обладает высокой диффузионной

способностью. Легко вымывается из древесины. Пропитанная им древесина хорошо

склеивается и окрашивается, механические свойства ее не изменяются. Препарат

безопасен для людей и теплокровных животных. Может применяться для защиты

элементов конструкций, соприкасающихся с пищевыми продуктами (например, в

картофеле-, овоще- и фруктохранилищах).

3.24. Препарат

ХМБ-444 - рецептурного приготовления. Хорошо растворяется в воде, не имеет

запаха, древесину окрашивает в зеленоватый цвет, вызывает коррозию металлов,

обладает огнезащитными свойствами, трудно вымывается из древесины. Пропитанная

древесина хорошо склеивается и окрашивается. Препарат может применяться внутри

помещений и снаружи.

3.25. Препарат МБ-1

- рецептурного приготовления. Содержит малотоксичные для людей и животных

компоненты, отходы от его применения могут быть использованы в качестве

микроудобрений. Хорошо защищает древесину не только от дереворазрушающих

грибов, но и от возгорания, поэтому при соответствующих концентрациях может

применяться как огнезащитное средство. Окрашивает древесину в зеленоватый цвет.

Рекомендуется для защиты конструкций, эксплуатируемых как внутри помещений, так

и снаружи. Благодаря низкой вымываемости может применяться в зданиях, где не

исключено конденсационное увлажнение (животноводческие здания, теплицы и др.).

3.26. Препарат

ХМББ-3324 - рецептурного приготовления. Обладает огнезащитными свойствами.

Трудно вымывается из древесины, не препятствует ее склеиванию и окрашиванию.

Пропитанная древесина приобретает зеленоватый цвет. Рекомендуется для защиты

элементов конструкций, эксплуатируемых как внутри, так и снаружи помещений.

МАТЕРИАЛЫ

ДЛЯ ОГНЕЗАЩИТНОЙ ОБРАБОТКИ

3.27. Для защиты

конструкций от возгорания рекомендуется применять пропиточные и окрасочные

составы.

Составы для

глубокой пропитки

3.28. Для глубокой

пропитки древесины рекомендуются водорастворимые огнезащитные составы МС 1:1,

МС 3:7, ББ-11 (табл. 7) и МБ-1 (см. табл. 6). Древесина, пропитанная этими

составами при поглощении сухой соли чистого антипирена не менее 50 - 66 кг/м3,

относится к трудногорючим материалам.

─────────────┬───────────────┬───────────────────────────────────┬─────────

Состав,

│ Нормативные │

Компоненты и их соотношение

│Концен-

препарат

│ документы │

в рабочем растворе, %,

│трация

│ │ по массе │раствора,

│ │ │%

─────────────┴───────────────┴───────────────────────────────────┴─────────

Для глубокой

пропитки

─────────────┬───────────────┬───────────────────────────────────┬─────────

Состав │Инструкция │Диаммонийфосфат технический │ 17

МС

1:1 │ВНИИПО МВД

СССР│(ГОСТ 8515-75) <1>

- 7,5 │

│ │Сульфат аммония │

│ │технический (ГОСТ

9097-74) - 7,5 │

│ │Фтористый натрий │

│ │(ГОСТ 2871-75) - 2 │

│ │Вода - 83 │

─────────────┼───────────────┼───────────────────────────────────┼─────────

Состав │То же │Диаммонийфосфат технический │

21,5

МС

3:7 │ │(ГОСТ 8515-75)

<1> - 6 │

│ │Сульфат аммония │

│ │технический (ГОСТ

9097-74) - 14 │

│ │Фтористый натрий │

│ │(ГОСТ 2871-75) - 1,5 │

│ │Вода - 78,5│

─────────────┼───────────────┼───────────────────────────────────┼─────────

Препарат │ГОСТ 14647-79 │Бура техническая │ 20

ББ-11

<2> │ │(ГОСТ 8429-77) - 10 │

│ │Кислота борная │

│ │(ГОСТ 18704-78) - 10 │

│ │Вода - 80 │

─────────────┴───────────────┴───────────────────────────────────┴─────────

Для поверхностной

пропитки

─────────────┬───────────────┬───────────────────────────────────┬─────────

Пропиточный │Инструкция │Диаммонийфосфат технический │ 25

состав

МС │ВНИИПО МВД СССР│(ГОСТ

8515-75) <1> - 20 │

<3> │ │Сульфат аммония │

│ │технический (ГОСТ

9097-74) - 5 │

│ │Керосиновый контакт │

│ │(ОСТ 38 01116-76)

<4> - 3 │

│ │Вода - 72 │

─────────────┼───────────────┼───────────────────────────────────┼─────────

Поверхностно-│То

же │Калий углекислый

(поташ) │ 25

пропиточный │ │по ГОСТ 4221-76 - 25 │

состав

ПП │ │Керосиновый контакт │

│ │(ОСТ 38 01116-76) - 3 │

│ │Вода - 72 │

--------------------------------

<1>

Взамен диаммонийфосфата можно применять аммофос (ГОСТ 18918-79), представляющий

собой смесь аммонийных солей фосфорной кислоты (моно- и диаммонийфосфата) или

кормовой диаммонийфосфат.

<2>

Препарат ББ-11 может применяться также для поверхностной пропитки.

<3>

Для придания древесине биостойкости на каждые 97 кг готового раствора добавляют

3 кг фтористого натрия.

<4>

Взамен керосинового контакта могут быть использованы в тех же количествах

бутилсульфокислоты, в частности некаль (ГОСТ 6867-77).

3.29. Составы МС

1:1 и МС 3:7, являясь сильными антипиренами, обладают также свойствами

антисептиков. Пропитка указанными составами не вызывает изменения цвета

древесины, но снижает ее прочность (при сжатии, скалывании вдоль волокон,

поперечном изгибе - на 10%, при ударном изгибе - на 40%).

Контакт пропитанной

древесины с металлом может вызвать его коррозию.

Составы легко

вымываются из древесины, поэтому рекомендуются для защиты конструкций,

эксплуатируемых в среде с относительной влажностью воздуха не выше 80%, а также

в условиях, исключающих контакт древесины с капельно-жидкой влагой.

3.30. Препарат

ББ-11 применяется для огнезащиты древесины при поглощении сухой соли не менее

50 кг/м3. Хорошо проникает в древесину, не изменяет ее цвета, не препятствует

склеиванию и окрашиванию древесины. Повышает прочность древесины на сжатие

вдоль волокон и поперечный изгиб, но снижает на ударный изгиб. Обладает

хорошими биозащитными свойствами. Безопасен для людей и животных.

В условиях

конденсационного увлажнения пропитанная древесина должна подвергаться

влагозащитной обработке. Допускается контакт пропитанной древесины с металлом.

3.31. Препарат МБ-1

(см. табл. 6) применяется для огнезащиты древесины при поглощении сухой соли не

менее 60 кг/м3.

Составы для

поверхностной пропитки

3.32. Для

поверхностной огнезащитной пропитки рекомендуются составы МС и ПП (см. табл.

7). Поверхностная пропитка затрудняет распространение пламени по поверхности

защищенной древесины и тем самым облегчает пожаротушение. В ряде случаев она

исключает возможность возникновения пожара. Обработанная указанными составами

древесина относится к группе трудновоспламеняемых материалов.

3.33. Состав МС

легко вымывается из древесины, поэтому рекомендуется для защиты конструкций,

которые при эксплуатации не подвергаются непосредственному контакту с

капельно-жидкой влагой и средой с относительной влажностью выше 80%. Придает

древесине биостойкость, не вызывает коррозии металла, снижает способность

древесины склеиваться и окрашиваться.

3.34. Состав ПП,

так же как и МС, легко вымывается из древесины. Биозащитными свойствами не

обладает. Не препятствует окрашиванию древесины. Без дополнительной влагозащиты

пропитанная древесина может применяться только в сухих помещениях.

3.35. Для

поверхностной огнезащитной пропитки может также применяться состав ББ-11 (см.

табл. 7) при удержании сухой соли 100 г/м2.

Окрасочные

составы

3.36. В

качестве огнезащитных покрытий для защиты древесины от возгорания рекомендуются

покрытия на основе перхлорвиниловой эмали ХВ-5169 и органосиликатных композиций

ОС-12-01 и ОС-12-03 (см. табл. 2), а также вспучивающееся покрытие ВПМ-2Д (ТУ

6-10-300-8-77).

3.37. Покрытие на

основе эмали ХВ-5169 переводит древесину в категорию трудновоспламеняемых

материалов. Обладает хорошими влагозащитными свойствами, устойчиво в условиях

умеренного климата и Крайнего Севера. Защищает древесину от возгорания при

расходе не менее 600 г/м2. Имеет прочное сцепление с древесными подложками,

весьма эластично и трещиностойко. Покрытие на основе эмали ХВ-5169 является

быстросохнущим.

3.38.

Органосиликатные композиции группы ОС (ОС-12-01, ОС-12-03) представляют собой

суспензии активизированных силикатных и окисных компонентов в толуольных

растворах модифицированных полиорганосилоксанов. Поставляются заводом-изготовителем

в комплекте с отвердителем (полибутилтитанат).

Покрытие на основе

ОС переводит древесину в категорию трудновоспламеняемых материалов (при толщине

не менее 250 мкм). Обладает малой водопроницаемостью и теплопроводностью,

значительной термо- и морозостойкостью. Оно выдерживает резкие перепады

температур от минус 60 до плюс 600 °C. Органосиликатные композиции можно

наносить при нормальных и пониженных (до минус 5 °C) температурах.

Покрытие на основе

ОС имеет невысокую механическую прочность и слабую адгезию к древесине.

Недостатком ОС является также ее нетехнологичность (необходимость введения

отвердителя, выпадение в осадок пигмента, трудность перемешивания) и высокая

стоимость. Рекомендуется к применению в тех случаях, когда помимо огнезащиты

требуется защита конструкций и от увлажнения. ОС образует матовое укрывистое

покрытие, склонное к загрязнению.

3.39. Покрытие

ВПМ-2Д представляет собой смесь термостойких и газообразующих наполнителей в

водном растворе полимерных связующих. Покрытие негорюче, нетоксично и

невлагостойко. Переводит древесину в группу трудногорючих материалов при

расходе сырого покрытия около 700 г/м2.

Рекомендуется к

применению в закрытых зданиях и сооружениях с относительной влажностью воздуха

не более 80%, отсутствием выделений агрессивных газов и паров и температуре не

выше 50 °C.

ВЫБОР

ЗАЩИТНЫХ МАТЕРИАЛОВ

В ЗАВИСИМОСТИ ОТ

УСЛОВИЙ ЭКСПЛУАТАЦИИ

Несущие конструкции

3.40. При выборе

средств и способов защиты несущих ДКК основное внимание должно быть обращено на

предохранение их от переменного увлажнения и высушивания. При соблюдении

требований конструктивной профилактики, изложенных в разд. 2, вероятность

выхода из строя несущих ДКК в результате биоразрушения столь незначительна, что

подвергать их биозащитной обработке (за исключением локальных участков) не

требуется (табл. 8, 9).

───────────────────┬───────────────────┬───────────────────────────────────

Условия │

Примеры зданий │ Материалы для влагозащитной

эксплуатации │

и сооружений │ обработки

конструкций │

├────────────────┬──────────────────

│ │ лак

│ эмаль

│

├──────┬─────────┼────────┬─────────

│ │марка │ толщина

│ марка │ толщина

│ │ │покрытия,│ │покрытия,

│ │ │

мкм │ │ мкм

───────────────────┼───────────────────┼──────┼─────────┼────────┼─────────

Внутри

отапливаемых│Общественные здания│ПФ-283│ 70

│ ПФ-115 │ 90

помещений

при │и сооружения, │ГФ-166│ │ ПФ-133 │

фи

= 61 - 75%

│птицеводческие

│ПФ-170│

│УРФ-1128│

│здания и др. │ПФ-171│ │ УР-49 │

│ │УР-293│ │ОС-12-01│

│ │УР-294│ │ОС-12-03│

│ │ХВ-784│ │ │

───────────────────┼───────────────────┼──────┼─────────┼────────┼─────────

То

же, при │Картофеле- │ -

│ - │ То же │

120

фи

> 75%, а также │и

овощехранилища, │ │ │ │

внутри

неотапли- │свинарники- │ │ │ │

ваемых

помещений │откормочники, │ │ │ │

с

тепло- и │коровники и

др. │ │

│ │

влаговыделениями │ │ │ │ │

───────────────────┼───────────────────┼──────┼─────────┼────────┼─────────

Внутри │Холодные склады │

- │ -

│ХВ-1100 │ 90

неотапливаемых │различного │ │ │ ХВ-110 │

помещений,

без │назначения, здания

│ │ │ ХВ-124 │

тепло-

и │для хранения │ │ │ХВ-5169 │

влаговыделений │сельхозтехники, │

│ │ ПФ-115

│

│навесы, чердачные │

│ │ ПФ-133

│

│помещения и др. │

│

│УРФ-1128│

│ │ │ │ УР-49 │

│ │ │ │ОС-12-01│

│ │ │ │ОС-12-03│

───────────────────┼───────────────────┼──────┼─────────┼────────┼─────────

На

открытом воздухе│Здания и сооружения│ПФ-170│ 100

│ХВ-1100 │ 120

│с расположением │ПФ-171│ │ ХВ-100 │

│конструкций │УР-293│ │ ХВ-124 │

│частично вне │УР-294│ │ХВ-5169 │

│помещения │ГФ-166│ │УРФ-1128│

Примечание. Защите

подлежат все поверхности несущих ДКК, за исключением локальных участков,

защитную обработку которых производят в соответствии с требованиями табл. 9.

───┬──────────────────────────┬─────────────────────┬──────────┬─────────────────

N │

Участки конструкций,

│ Эскиз │ Вариант │

Вид защитной

п/п│ подлежащие защитной │ │ защитной

│ обработки

│

обработке │ │обработки │

───┴──────────────────────────┴─────────────────────┴──────────┴─────────────────

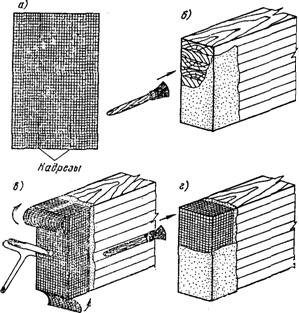

1 Боковые поверхности в 1 Обработка

местах пересечения

ХМБ-444, КФА

несущих ДКК с или ТФБА

утепленными ограждающими с

последующим

конструкциями

нанесением

армированного

покрытия

на

основе К-153,

К-115 или ЭП-0010

─────────────────────────────────────────────────────

к ним участки боковой

поверхности ДКК:

при непосредственном

воздействии на них

атмосферных факторов

(например, концы балок

под свесом кровли,

не защищенные от

осадков и инсоляции)

─────────────────────────────────────────────────────────────────────────────────

3 в гнездах

наружных

1 Обработка

каменных стен

ХМБ-444, КФА

отапливаемых зданий, или ТФБА

а также внутренних с

последующим

стен, разделяющих

нанесением

отапливаемые

армированного

и неотапливаемые покрытия на

помещения

основе К-153,

К-115 или ЭП-0010

─────────────────────────────────────────────────────────────────────────────────

4 в гнездах внутренних 2 Обработка

каменных стен

ХМБ-444, КФА

отапливаемых зданий или ТФБА с

(кроме случаев,

последующим

указанных в п. 3),

нанесением У-30м,

а также в гнездах УТ-32 или состава

внутренних и наружных на основе

ЭП-0010

каменных стен

неотапливаемых зданий

─────────────────────────────────────────────────────────────────────────────────

5 в местах опирания на 2 Обработка

фундамент (стойки,

ХМБ-444, КФА

рамы, арки) в или ТФБА

отапливаемых зданиях с

последующим

с фи > 60%, а также

нанесением У-30м,

в неотапливаемых

УТ-32 или состава

зданиях и под навесом на основе

ЭП-0010

─────────────────────────────────────────────────────

6 Боковые поверхности в

местах пересечений ДКК

с внутренними каменными

стенами и перегородками,

разделяющими помещения

с одинаковым

температурно-

влажностным режимом,

а также с наружными

стенами неотапливаемых

зданий

─────────────────────────────────────────────────────────────────────────────────

7 Торцы балок, прогонов 3 Покрытие на

и других ДКК,

основе У-30м,

опирающихся на колонны, УТ-32 или

ЭП-0010

пилястры стен внутри

отапливаемых

и неотапливаемых зданий,

а также под навесом

(кроме случаев,

указанных в п. 2)

─────────────────────────────────────────────────────────────────────────────────

3.41. Для защиты от

увлажнения боковых поверхностей несущих ДКК рекомендуются лакокрасочные

покрытия, а для защиты концов элементов ДКК - покрытия на основе тиоколовых

мастик и эпоксидных смол. Армированные покрытия (бандажи) необходимо применять

для защиты концов ДКК, подвергающихся при эксплуатации капельно-жидкому

увлажнению (конденсат, атмосферные осадки и др.), а также для защиты

поверхностей в местах пересечения утепленных ограждающих конструкций.

Неармированные покрытия рекомендуются для защиты концов ДКК, не имеющих при

эксплуатации контакта с капельно-жидкой влагой.

3.42. При

расположении несущих ДКК частично в отапливаемом помещении, а частично вне его,

защитная обработка боковых поверхностей может производиться по одному из

следующих вариантов:

вся конструкция

защищается одним и тем же составом;

часть конструкции,

находящаяся в помещении, защищается составом, рекомендуемым для помещений, а

другая часть - составом, рекомендуемым для условий, в которых эта часть

находится (на открытом воздухе, под навесом и т.п.).

Вариант 1 может

быть рекомендован для случаев, когда покрытие удовлетворяет требованиям,

предъявляемым к защите конструкций как в помещении, так и вне его. В некоторых

случаях, когда использование одного и того же состава для защиты всей конструкции

оказывается экономически невыгодным, защитная обработка должна производиться по

варианту 2. Например, при расположении несущих ДКК частично в помещении с

относительной влажностью воздуха менее 60%, а частично на открытом воздухе

использование покрытия с высокими влагозащитными свойствами для защиты всей

конструкции нецелесообразно.

3.43. В

животноводческих и птицеводческих зданиях для защиты конструкций, находящихся

внутри помещений, в недоступных для животных и птиц местах, помимо составов,

указанных в табл. 8, могут применяться перхлорвиниловые эмали ХВ-1100, ХВ-124,

ХВ-110 и ХВ-5169 (например, для защиты балок, прогонов, ферм и др.). При

согласовании с органами санитарного надзора эти эмали могут применяться также

внутри производственных зданий.

3.44. Несущие ДКК

(балки, фермы, арки, рамы, колонны), предназначенные для эксплуатации в

общественных зданиях и сооружениях, а также в производственных и складских

зданиях и сооружениях с производствами категории В, согласно требованиям главы

СНиП по противопожарным нормам проектирования зданий и сооружений должны

подвергаться поверхностной обработке огнезащитными составами.

Для огнезащитной

обработки несущих ДКК, эксплуатируемых в среде с относительной влажностью

воздуха до 75%, может быть использована краска ВПМ-2Д, поверхностно-пропиточный

состав ПП с последующим нанесением лака ХВ-784 или ХС-76, а также препарат

ББ-11 с последующим нанесением перхлорвиниловых или пентафталевых лаков и

эмалей.

Для огнезащиты ДКК,

находящихся в условиях помещений с относительной влажностью воздуха выше 75%, а

также подвергаемых атмосферным воздействиям, рекомендуются покрытия на основе

ХВ-5169, ОС-12-01 и ОС-12-03.

3.45. Выбор того

или иного материала должен производиться с учетом требований, предъявляемых к

внешнему виду конструкций. Так, например, для общественных зданий (зрелищные

здания, спортивные сооружения, крытые рынки, кафе и пр.) не пригодны материалы,

скрывающие текстуру древесины. Для этих целей необходимо использовать

прозрачные лаковые покрытия или покрытия на основе эпоксидных смол К-115 и

К-153 (табл. 5).

Ограждающие

конструкции

3.46. Основным

способом защиты элементов ограждающих конструкций является био- и влагозащитная

обработка (табл. 10). Огнезащитная обработка производится в тех случаях, когда

это требуется по условиям пожарной безопасности.

──────────────────────┬─────────────────┬─────────────┬───────────────────────────────────────────────

Элементы конструкций │ Условия

│Вид защитной │

Материалы для обработки

│ эксплуатации

│ обработки

├─────────────────┬─────────────────────────────

│ │ │ биозащитной

│ влагозащитной

│ │

├─────────┬───────┼─────────────┬───────────────

│ │ │ состав,

│удержа-│ лак │

эмаль

│ │ │препарат │ние ├──────┬──────┼────────┬──────

│ │ │ │сухой │марка │тол- │ марка

│тол-

│ │ │ │соли, │

│щина │ │щина

│ │ │ │г/м2, │

│покры-│

│покры-

│ │ │ │не │ │тия, │

│тия,

│ │ │ │менее │

│мкм │ │мкм

──────────────────────┴─────────────────┴─────────────┴─────────┴───────┴──────┴──────┴────────┴──────

Утепленные плиты покрытий, подвесного

потолка и панели стен

──────────────────────┬─────────────────┬─────────────┬─────────┬───────┬──────┬──────┬────────┬──────

Каркас

и поверхности │При

относительной│Биозащитная │

ХМБ-444 │ 40 │

- │ -

│ - │

-

обшивок,

обращенных │влажности

воздуха│

│ХМББ-3324│ 40 │

│ │ │

внутрь

панели (плиты),│внутри помещения │ │ КФА

│ 40 │

│ │ │

под

рулонным │выше 60% │ │ ТФБА

│ 40 │

│ │ │

кровельным

ковром │ │ │ МБ-1

│ 40 │

│ │ │

(плиты

покрытий) │ │ │ ББ-32

│ 60 │

│ │ │

──────────────────────┼─────────────────┼─────────────┼─────────┼───────┼──────┼──────┼────────┼──────

Поверхности

обшивок, │При

относительной│Биозащитная │

ХМБ-444 │ 40 │ПФ-283│ 70

│ ПФ-133 │ 90

выходящие

в помещение │влажности воздуха│с

последующим│ХМББ-3324│

40 │ГФ-166│ │УРФ-1128│

│внутри помещения

│нанесением │ КФА

│ 40 │ПФ-170│ │ УР-49 │

│61 - 75% │влагозащитных│ ТФБА

│ 40 │ПФ-171│ │ ПФ-115 │

│

│лакокрасочных│

МБ-1 │ 40

│УР-293│

│ │

│ │материалов │

ББ-32 │ 60

│УР-294│ │

│

│ │ │ │ │ХВ-784│ │ │

├─────────────────┼─────────────┼─────────┼───────┼──────┼──────┼────────┼──────

│То же, │ То

же │ То же

│ То же │ - │

- │ То же │ 120

│при фи >

75% │ │ │ │ │ │ │

──────────────────────┼─────────────────┼─────────────┼─────────┼───────┼──────┼──────┼────────┼──────

Наружные

поверхности │На открытом │ " │

" │ "

│ПФ-170│ 100 │ХВ-1100

│ 120

обшивок

панелей стен │воздухе │ │ │ │ПФ-171│ │ ХВ-110 │

│ │ │ │ │УР-293│ │ ХВ-124 │

│ │ │ │ │УР-294│ │ХВ-5169 │

│ │ │ │ │ГФ-166│ │УРФ-1128│

──────────────────────┴─────────────────┴─────────────┴─────────┴───────┴──────┴──────┴────────┴──────

Неутепленные плиты покрытий и

панели стен

──────────────────────┬─────────────────┬─────────────┬─────────┬───────┬──────┬──────┬────────┬──────

Каркас

и поверхности │В условиях, │Биозащитная │

" │ "

│ - │

- │ -

│ -

обшивок

(кроме │исключающих │<*> │ │ │ │ │ │

выходящих

на открытый │увлажнение

│ │ │ │ │ │ │

воздух) │атмосферными │ │ │ │ │ │ │

│осадками │ │ │ │ │ │ │

──────────────────────┼─────────────────┼─────────────┼─────────┼───────┼──────┼──────┼────────┼──────

Наружные

поверхности │На открытом │Биозащитная │ ХМБ-444 │ 40

│ПФ-170│ 100

│ХВ-1100 │ 120

обшивок

панелей стен │воздухе │с

последующим│ХМББ-3324│

40 │ПФ-171│ │ ХВ-110 │

│ │нанесением │

КФА │ 40

│УР-293│ │

ХВ-124 │

│

│влагозащитных│

ТФБА │ 40

│УР-294│

│ХВ-5169 │

│ │лакокрасочных│ МБ-1

│ 40 │ГФ-166│ │УРФ-1128│

│ │материалов │

ББ-32 │ 60

│ │ │ │

--------------------------------

<*>

Биозащита производится только в случаях, когда под навесом или в неотапливаемом

помещении имеются постоянные источники влаговыделений (лесопильные рамы,

бассейны и др.).

3.47. По условиям

эксплуатации в неотапливаемых зданиях поверхности ограждающих конструкций, не

подвергаемые атмосферным воздействиям, обрабатывать влагозащитными материалами

не требуется (см. табл. 10). Однако в некоторых случаях, например при перевозке

конструкций на большие расстояния с многочисленными перегрузками (в отдаленные

и труднодоступные районы), при длительном хранении плит (панелей) на открытых

площадках и т.п., во избежание их увлажнения атмосферными осадками и вымывания

био- и биоогнезащитных солей из древесины и фанеры все поверхности конструкций