Утвержден и введен в действие

Постановлением

Госстандарта СССР

от 27 февраля 1981

г. N 1093

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРОФИЛИ ПРЕССОВАННЫЕ ИЗ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Pressed

sections of aluminium and aluminium

alloys.

Specifications

ГОСТ 8617-81

(СТ СЭВ 3843-82, СТ СЭВ 3844-82)

Группа В52

ОКП 181140

Срок действия

с 1 января 1983

года

до 1 января 1993

года

1. Утвержден и

введен в действие Постановлением Государственного комитета СССР по стандартам

от 27.02.81 N 1093.

2. Введен взамен

ГОСТ 8617-75.

3. Ссылочные

нормативно-технические документы

─────────────────────────────────────────┬────────────────────────

Обозначение НТД, на который дана ссылка

│Номер пункта, подпункта,

│перечисления, приложения

─────────────────────────────────────────┼────────────────────────

ГОСТ

9.011-79

│6.3

ГОСТ

10-75

│5.2

ГОСТ

166-80

│5.2

ГОСТ

427-75

│5.2, 5.2.1

ГОСТ

882-75

│5.2.1

ГОСТ

1131-76

│3.1

ГОСТ

1497-84 │5.4

ГОСТ

3221-85

│5.1

ГОСТ

3749-77

│5.2

ГОСТ

4126-82

│5.2

ГОСТ

4381-87

│5.2

ГОСТ

4784-74

│3.1

ГОСТ

5009-82

│5.3.1

ГОСТ

6507-78

│5.2

ГОСТ

6456-82

│5.3.1

ГОСТ

7502-80

│5.2

ГОСТ

7727-81

│5.1

ГОСТ

11739.1-78 │5.1

ГОСТ

11739.2-78

│5.1

ГОСТ

11739.3-82

│5.1

ГОСТ

11739.4-78

│5.1

ГОСТ

11739.5-78

│5.1

ГОСТ

11739.6-82

│5.1

ГОСТ

11739.7-82

│5.1

ГОСТ

11739.8-78 - ГОСТ 11739.10-78

│5.1

ГОСТ

11739.11-82 - ГОСТ 11739.15-82

│5.1

ГОСТ

11739.16-78 - ГОСТ 11739.19-78

│5.1

ГОСТ

11739.20-82

│5.1

ГОСТ

11739.21-78 │5.1

ГОСТ

11739.22-78

│5.1

ГОСТ

11739.23-82

│5.1

ГОСТ

12697.0-77 - ГОСТ 12697.12-77

│5.1

ГОСТ

13616-78

│2.1

ГОСТ

13617-82

│2.1

ГОСТ

13618-81 - ГОСТ 13620-81

│2.1

ГОСТ

13621-79

│2.1

ГОСТ

13622-79

│2.1

ГОСТ

13623-80

│2.1

ГОСТ

13624-80

│2.1

ГОСТ

13737-80 │2.1

ГОСТ

13738-80

│2.1

ГОСТ

14192-77

│6.3

ГОСТ

17575-81 - ГОСТ 17576-81

│2.1

ГОСТ

19299-73

│5.3

4. Срок действия

продлен до 01.01.1993 Постановлением Госстандарта СССР от 30.06.1987 N 2884.

5. Переиздание

(ноябрь 1987 г.) с Изменениями, утвержденными в декабре 1983 г., июне 1987 г.

(ИУС N 4-84, 11-87).

Настоящий стандарт

распространяется на прессованные профили из алюминия и алюминиевых сплавов,

предназначенные для нужд народного хозяйства и для экспорта.

(Измененная

редакция, Изм. N 2).

1.

КЛАССИФИКАЦИЯ

1.1. Профили

подразделяют:

по типу:

сплошные площадью

поперечного сечения до 200 см2 и диаметром описанной

окружности до 350 мм:

полые площадью

поперечного сечения до 60 см2 и диаметром описанной

окружности до 250 мм;

по состоянию

материала:

без

термической обработки (горячепрессованные) - обозначаются маркой алюминия или

алюминиевого сплава без дополнительных знаков;

отожженные - М;

закаленные и

естественно состаренные - Т;

закаленные и

искусственно состаренные - Т1;

неполностью закаленные и искусственно состаренные - Т5;

по виду прочности:

нормальной

прочности - обозначаются маркой сплава и состояния материала без дополнительных

знаков;

повышенной

прочности - ПП.

Профили в

закаленном и естественно или искусственно состаренном состоянии из сплавов

марок АВ, Д1, Д16, АК4, АК6, 1915, 1925 изготавливают

с максимальной толщиной полок и стенок не более 150 мм, из сплава марки В95 -

не более 125 мм, из сплавов марок АД31, АД33, АД35, 1925С, 1935, ВД1, АВД1, АКМ

- не более 100 мм.

(Измененная

редакция, Изм. N 2).

по назначению:

общего назначения:

- из алюминия марок А6, A5, А0, АД0, АД1, АДС, АД и

алюминиевых сплавов марок АМц; АМцС,

АМг2, АМг3, АМг3С, АМг5, АМг6, АД31, АД33, АД35, АВ, Д1, Д16, АК4, АК6, B95,

1915, 1925, 1925С, ВД1, АВД1, АКМ;

электротехнического

назначения - из алюминия марок АД0, АД00, А7, А6, А5,

A5E и алюминиевых сплавов марок АД31, АД31Е.

Примечание. В

условном обозначении профилей электротехнического назначения дополнительно

указываются буквы ЭН, которые ставят после номера или шифра профиля 440361ЭН

(ПК 8018ЭН).

1.2. Номер или

шифр, длину, назначение профилей, состояние материала и прочность указывают в

заказе.

При отсутствии

требования о назначении профилей их изготавливают как профили общего

назначения.

2.

СОРТАМЕНТ

2.1. Форма

и размеры профилей, площади сечений, диаметры описанной окружности и

теоретическая масса 1 м длины - по ГОСТ 13616-78, ГОСТ 13617-82, ГОСТ 13618-81,

ГОСТ 13619-81, ГОСТ 13620-81, ГОСТ 13621-79, ГОСТ 13622-79, ГОСТ 13623-80, ГОСТ

13624-80, ГОСТ 13737-80, ГОСТ 13738-80, ГОСТ 17575-81, ГОСТ 17576-81 и

чертежам, согласованным изготовителем с потребителем.

Примечание. Для

профилей, подлежащих механической обработке, в чертеже указывается контур

(контуры) чистовой детали с указанием чистовых размеров и привязки контура

чистовой детали к контуру профиля.

(Измененная

редакция, Изм. N 1, 2).

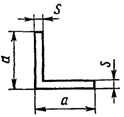

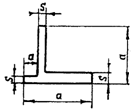

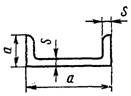

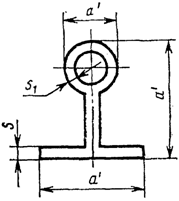

2.2. Предельные

отклонения по толщине полок S и другим размерам поперечного сечения а (черт. 1

- 3) и а' (черт. 4 - 5), охватывающих монолитный металл профилей, должны

соответствовать:

для профилей из

алюминия и алюминиевых сплавов, за исключением сплавов марок АМг5 и АМг6, - значениям, указанным в табл. 1;

для профилей из

алюминиевых сплавов марок АМг5 и АМг6 - значениям,

указанным в табл. 2 или на чертежах.

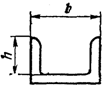

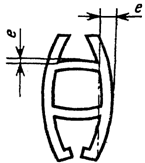

Черт. 1

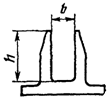

Черт. 2

--------------------------------

<*> Черт. 6 -

9. (Исключены, Изм. N 1).

мм

──────────────────────┬────────────────────────────────────────────────────────────────────────────

Номинальный размер │

Предельное отклонение размеров поперечного сечения профиля при диаметре

поперечного сечения │ описанной

окружности

профиля

├────────┬────────┬────────┬─────────┬─────────┬─────────┬─────────┬─────────

│До 30,0 │Св. 30,0│Св. 60,0│Св. 100,0│Св.

150,0│Св. 200,0│Св. 250,0│Св. 300,0

│ │до 60,0 │до 100,0│до

150,0 │до 200,0 │до 250,0 │до 300,0 │до 350,0

──────────────────────┼────────┼────────┼────────┼─────────┼─────────┼─────────┼─────────┼─────────

До 1,5 включ. │+/- 0,15│+/-

0,20│+/- 0,25│-

│- │- │- │-

Св.

1,5 до 3,0 включ.│+/-

0,20│+/- 0,25│+/- 0,30│+/- 0,30 │+/- 0,35 │+/-

0,40 │- │-

" 3,0 "

6,0 " │+/-

0,25│+/- 0,30│+/- 0,35│+/- 0,35 │+/- 0,40 │+/-

0,45 │+/- 0,45 │+/- 0,45

" 6,0 "

10,0 " │+/-

0,30│+/- 0,35│+/- 0,40│+/- 0,40 │+/- 0,45 │+/-

0,50 │+/- 0,50 │+/- 0,50

" 10,0 "

15,0 " │+/-

0,35│+/- 0,40│+/- 0,45│+/- 0,50 │+/- 0,55 │+/-

0,55 │+/- 0,60 │+/- 0,60

" 15,0 "

30,0 " │+/- 0,45│+/-

0,50│+/- 0,50│+/- 0,60 │+/- 0,65 │+/- 0,65 │+/-

0,70 │+/- 0,70

" 30,0 "

50,0 " │- │+/- 0,60│+/- 0,60│+/-

0,70 │+/- 0,75 │+/- 0,75 │+/- 0,80 │+/- 0,80

" 50,0 "

75,0 " │- │+/- 0,70│+/- 0,70│+/-

0,80 │+/- 0,85 │+/- 0,85 │+/- 0,90 │+/- 0,90

" 75,0 " 100,0 " │- │- │+/- 0,85│+/- 0,90 │+/-

0,95 │+/- 0,95 │+/- 1,00 │+/- 1,00

"

100,0 " 150,0 "

│- │- │- │+/- 1,10 │+/- 1,20

│+/- 1,20 │+/- 1,30 │+/- 1,30

"

150,0 " 200,0 "

│- │- │- │-

│+/- 1,30 │+/- 1,30 │+/- 1,40 │+/- 1,40

"

200,0 " 250,0 "

│- │- │- │- │- │+/- 1,60 │+/- 1,60

│+/- 1,70

"

250,0 " 300,0 "

│- │- │- │- │- │- │+/- 1,90 │+/- 2,00

"

300,0 " 350,0 "

│- │- │- │- │- │- │- │+/- 2,20

мм

──────────────────────┬────────────────────────────────────────────────────────────────────────────

Номинальный размер │

Предельное отклонение размеров поперечного сечения профиля при диаметре

поперечного сечения │ описанной

окружности

профиля

├────────┬────────┬────────┬─────────┬─────────┬─────────┬─────────┬─────────

│До 30,0 │Св. 30,0│Св. 60,0│Св. 100,0│Св.

150,0│Св. 200,0│Св. 250,0│Св. 300,0

│ │до 60,0 │до 100,0│до

150,0 │до 200,0 │до 250,0 │до 300,0 │до 350,0

──────────────────────┼────────┼────────┼────────┼─────────┼─────────┼─────────┼─────────┼─────────

До

1,5 включ.

│+/- 0,20│+/- 0,30│+/- 0,35│- │- │- │- │-

Св.

1,5 до 3,0 включ.│+/-

0,30│+/- 0,35│+/- 0,40│+/- 0,40 │+/- 0,50 │+/-

0,55 │- │-

" 3,0 "

6,0 " │+/-

0,35│+/- 0,40│+/- 0,50│+/- 0,50 │+/- 0,55 │+/-

0,65 │+/- 0,65 │+/- 0,65

" 6,0 "

10,0 " │+/-

0,40│+/- 0,50│+/- 0,55│+/- 0,55 │+/- 0,65 │+/-

0,70 │+/- 0,70 │+/- 0,70

" 10,0 "

15,0 " │+/-

0,50│+/- 0,55│+/- 0,65│+/- 0,70 │+/- 0,75 │+/-

0,75 │+/- 0,85 │+/- 0,85

" 15,0 "

30,0 " │+/-

0,65│+/- 0,70│+/- 0,70│+/- 0,85 │+/- 0,90 │+/-

0,90 │+/- 1,00 │+/- 1,00

" 30,0 "

50,0 " │- │+/- 0,85│+/- 0,85│+/-

1,00 │+/- 1,05 │+/- 1,05 │+/- 1,10 │+/- 1,10

" 50,0 "

75,0 " │- │+/- 1,00│+/- 1,00│+/-

1,10 │+/- 1,20 │+/- 1,20 │+/- 1,25 │+/- 1,25

" 75,0 " 100,0 " │- │- │+/- 1,20│+/- 1,25 │+/-

1,35 │+/- 1,35 │+/- 1,4

│+/- 1,4

"

100,0 " 150,0 "

│- │- │- │+/- 1,55 │+/- 1,70

│+/- 1,70 │+/- 1,80 │+/- 1,80

"

150,0 " 200,0 "

│- │- │- │- │+/- 1,80 │+/- 1,80

│+/- 1,95 │+/- 1,95

"

200,0 " 250,0 "

│- │- │- │- │- │+/- 2,25 │+/- 2,25

│+/- 2,40

"

250,0 " 300,0 " │- │- │- │- │- │- │+/- 2,65 │+/- 2,80

"

300,0 " 350,0 "

│- │- │- │- │- │- │- │+/- 3,10

2.3. Предельные

отклонения по толщине стенок (![]() ), образующих

полые пространства (черт. 4, 5), должны соответствовать значениям, указанным в

табл. 1 или 2 с коэффициентом 1,5 или на чертежах.

), образующих

полые пространства (черт. 4, 5), должны соответствовать значениям, указанным в

табл. 1 или 2 с коэффициентом 1,5 или на чертежах.

пп. 2.2, 2.3. (Измененная редакция, Изм. N 1).

2.3а. Допускается

увеличение предельных минусовых отклонений не более чем в 2,5 раза на размеры

поперечного сечения или отдельные элементы профилей, подвергаемые у потребителя

механической обработке, с учетом припуска на механическую обработку, которые

должны быть указаны в чертежах.

(Введен

дополнительно, Изм. N 2).

2.4, 2.5. (Исключены, Изм. N 1).

2.6. Предельные отклонения по размеру b между свободными концами

элементов поперечного сечения профилей, характерные формы которых приведены на

черт. 10 - 13, устанавливают как сумму предельного отклонения номинального

размера, взятого из табл. 1 или 2, и предельного отклонения наклона полок

профиля, равного +/- 0,02 от высоты полки h.

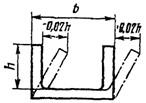

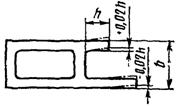

Черт. 10

Черт. 11

Черт. 12

2.7. Величину

радиусов скругления углов, если они не указаны на

чертежах, устанавливают:

не более 0,5 мм при толщине полки и стенки до 3 мм включ.;

" 0,6 мм " " " св. 3 до 6 мм включ.;

" 0,8 мм " " " " 6 " 10 мм " ;

" 1,0 мм " " " " 10 " 18 мм " ;

" 1,2 мм " " " " 18 " 30 мм " ;

" 1,6 мм " " " " 30 " 50 мм " ;

" 2,0 мм " " " " 50 мм.

В местах сопряжения

полок и стенок различной толщины определение допустимого радиуса скругления проводят по большей толщине.

2.6, 2.7. (Измененная редакция, Изм. N 1).

2.7.1. Предельные

отклонения по размерам радиусных или цилиндрических поверхностей, если они не

указаны в чертежах, не должны превышать +/- 10% от величины радиуса, но не

менее +/- 0,5 мм.

2.7.2. Величина

притупления острых кромок допускается:

до 0,3 мм при толщине полки или стенки до 3 мм включ.;

" 0,5 мм " " " св. 3 до 15 мм включ.;

" 1,0 мм " " " св. 15 мм.

2.7.3. Радиусы скругления углов и притупления острых кромок величиной до

1,0 мм обеспечиваются технологией изготовления.

2.7.1 - 2.7.3. (Измененная редакция, Изм. N 2).

2.8. Угол скручивания

вокруг продольной оси на 1 м длины любого участка профиля не должен превышать:

3° - при ширине

базовой поверхности до 50 мм;

2° - при ширине

базовой поверхности св. 50 до 200 мм;

1° - при ширине

базовой поверхности св. 200 до 350 мм.

2.8.1. В договорно-правовых

отношениях скручивание профиля не должно быть более значений, указанных в табл.

3а.

Таблица 3а

<*>

мм

────────────────────────────┬─────────────────────────────────────

Диаметр

описанной окружности│ Допускаемое

скручивание, не более

├─────────────┬───────────────────────

│ на 1 м

│на длину профиля до 6 м

────────────────────────────┼─────────────┼───────────────────────

До 20 включ. │1,5 │3,0

Св.

20 до 40 включ. │2,5 │7,0

" 40 "

80 "

│3,0 │9,0

" 80 " 120 " │4,0 │12,0

" 120 " 200 " │5,0 │15,0

" 200

│6,0 │18,0

--------------------------------

(Введен

дополнительно, Изм. N 1).

2.9. Предельные

отклонения угловых размеров поперечного сечения профилей, если угол не имеет

предельных отклонений, ограничивающих его размеры, должны соответствовать указанным в табл. 4.

Таблица 4 <*>

───────────────────────────────┬──────────────────────────────────

Ширина меньшей полки, мм │

Предельные отклонения, градусы

───────────────────────────────┼──────────────────────────────────

До

100 │+/- 3

Св.

100 │+/- 2

--------------------------------

<*> Таблица 5

исключена.

2.10. Профили

должны быть прямыми. Продольное плавное отклонение от прямолинейности

относительно любой плоскости на любом участке длиной 1 м, за исключением

профилей, имеющих бульбу или хотя бы один клиновидный

элемент, не должно превышать:

4 мм - на профилях

с толщиной полок или стенок св. 4 до 10 мм включительно;

3 мм - на профилях

толщиной полок или стенок свыше 10 мм.

На профилях,

имеющих бульбу или хотя бы один клиновидный элемент,

с толщиной полки свыше 4 мм отклонение от прямолинейности относительно любой

плоскости на любом участке профиля длиной 1 м не должно превышать 4 мм.

По требованию

потребителя на профилях с толщиной полок и стенок свыше 4 до 10 мм отклонение

от прямолинейности не должно превышать 3 мм.

2.11. На профилях с

толщиной полок до 4 мм включительно, в том числе на профилях, имеющих бульбу или хотя бы один клиновидный элемент, допускается

продольное отклонение от прямолинейности на 1 м длины, устраняемое путем

приложения усилия не более 50 Н (5 кгс) на профиль, установленный на плоской

плите.

2.12. Общие

допускаемые продольное отклонение от прямолинейности, скручивание профиля не

должны превышать произведения допускаемого отклонения от прямолинейности,

скручивания на 1 м на длину профиля в метрах.

2.10 - 2.12. (Измененная редакция, Изм. N 1).

2.13. На профилях

допускается плавная волнистость с высотой волны не более 1 мм, а на профилях,

имеющих бульбу или хотя бы один клиновидный элемент,

- не более 2 мм.

Количество таких

волнистых мест не должно быть более одного на 1 м длины профиля.

Волнистость с

высотой волны до 0,2 мм не лимитируется.

2.14. Поперечное

плавное отклонение от плоскостности (выпуклость и вогнутость) е профилей,

характерные формы поперечного сечения которых приведены на

черт. 14 - 18, не должно превышать:

1% от ширины полки

- для сплошных профилей;

2% от ширины полки

или ширины стенки - для полых профилей, но не менее 0,3 мм.

Черт. 14

Черт. 15

Черт. 16

Черт. 17

По требованию

потребителя на полых профилях поперечное отклонение от плоскостности не должно

превышать 1,5%.

(Измененная

редакция, Изм. N 1).

2.15. (Исключены, Изм. N 1).

2.16.

Профили изготовляют длиной:

от 1 до 6 м - при

площади поперечного сечения до 0,8 см2;

от 1 до 8 м - при

площади поперечного сечения св. 0,8 до 1,5 см2;

от 1 до 10 м - при

площади поперечного сечения св. 1,5 до 200 см2.

Профили с площадью

поперечного сечения до 1,5 см2 из алюминия и

алюминиевых сплавов марок АМц и АМцС

изготовляют длиной до 3 м.

2.16.1. Профили

изготовляют немерной, мерной или кратной мерной длины в пределах размеров,

указанных в п. 2.16.

2.16.2. Профили

кратной мерной длины должны изготовлять с учетом припуска на каждый рез 5 мм.

(Измененная

редакция, Изм. N 1).

2.17. Предельные

отклонения по длине профилей мерной и кратной мерной длины до 6 м не должны

превышать:

+10 мм - для

профилей с диаметром описанной окружности до 150 мм включительно;

+15 мм - для

профилей с диаметром описанной окружности свыше 150 мм.

Предельные

отклонения по длине профилей мерной и кратной мерной длины свыше 6 м не должны

превышать +20 мм.

(Измененная

редакция, Изм. N 1).

2.18. Профили

должны быть обрезаны под прямым углом. Косина реза не должна превышать 3° и

выводить профили за пределы сдаточной длины.

2.19. Предельные

отклонения отдельных размеров элементов профилей, не предусмотренные настоящим

стандартом, в том числе предельные отклонения размеров полости, при

необходимости должны быть указаны в согласованных изготовителем с потребителем

чертежах.

2.20. Предельные

отклонения размеров поперечного сечения, углы скручивания и отклонение от

прямолинейности профилей, с резко выраженным неравномерным сечением или

профилей с соотношением толщины полок более 4:1, указывают в согласованных

изготовителем с потребителем чертежах.

Примеры условных

обозначений

Профиль из сплава

марки Д16, в закаленном и естественно состаренном состоянии (Т), нормальной

прочности, фасонного сечения (номер или шифр профиля), длиной 3000 мм:

Профиль Д16.Т

(номер или шифр) х 3000 ГОСТ 8617-81.

То же, повышенной

прочности (ПП), немерной длины:

Профиль Д16.Т.ПП

(номер или шифр) ГОСТ 8617-81.

Профиль из сплава

марки АД31, в закаленном и естественно состаренном состоянии (Т), нормальной

прочности, таврового сечения с номером 420019 по ГОСТ 13622-79, немерной длины:

Профиль (или Тавр)

АД31.Т 420019 ГОСТ 8617-81/ГОСТ 13622-79.

То же, длиной

кратной (КД) 2000 мм:

Профиль (или Тавр)

АД31.Т 420019 Х 2000 КД ГОСТ 8617-81/ГОСТ 13622-79.

Профили

электротехнического назначения из алюминиевого сплава марки АД31, в закаленном

и искусственно состаренном состоянии (Т1), фасонного

сечения, длиной кратной (КД) 2000 мм:

Профиль АД31.Т1 (номер профиля) ЭН х 2000 КД ГОСТ 8617-81.

(абзац введен Изменением N 3, утв.

Постановлением Госстандарта СССР от 24.07.1989 N 2423)

Допускается в

заказе ссылку на стандарты с размерами профилей не указывать.

(Измененная

редакция, Изм. N 1, 2).

3.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

3.1.

Профили изготовляют в соответствии с требованиями настоящего стандарта по

технологическому регламенту, утвержденному в установленном порядке.

(Измененная

редакция, Изм. N 2).

3.1.1. Профили

общего назначения изготовляют из алюминия марок А6,

А5, А0 с химическим составом по ГОСТ 11069-74, алюминия марок АД0, АД1, АДС, АД

и алюминиевых сплавов марок АМц, АМцС,

АМг2, АМг3, АМг3С, АМг5, АМг6, АД31, АД33, АД35, АВ, Д1, Д16, АК4, АК6, В95,

1915, 1925, 1925С с химическим составом по ГОСТ 4784-74; из алюминиевых сплавов

марок ВД1, АВД1 и АКМ с химическим составом по ГОСТ

1131-76; из алюминиевого сплава марки 1935 с химическим составом по

нормативно-технической документации.

Профили электротехнического

назначения изготовляют из алюминия марок А7, А6, А5,

А5Е с химическим составом по ГОСТ 11069-74, алюминия марок АД00, АД0 и

алюминиевого сплава марки АД31 с химическим составом по ГОСТ 4784-74 и марки

АД31Е с химическим составом по ОСТ 192014-76.

3.2. Механические

свойства профилей нормальной прочности при растяжении должны соответствовать

величинам, указанным в табл. 6.

(Измененная

редакция, Изм. N 1, 2).

──────┬────────────────┬──────────────────┬──────────────┬──────────┬──────────┬───────

Марка

│Состояние мате- │Состояние мате- │Толщина полки │Временное

│Предел те-│Относи-

сплава│риала профилей │риала образцов при│или

стенки, мм│сопротив- │кучести │тельное

│при изготовлении│испытании │ │ление │сигма , │удлине-

│ │ │ │сигма , │

0,2 │ние

│ │ │ │ в

│МПа │дельта,

│ │ │ │МПа │(кгс/мм2)

│%

│ │ │ │(кгс/мм2)

│ │

│ │ │ ├──────────┴──────────┴───────

│ │ │ │ не менее

──────┼────────────────┼──────────────────┼──────────────┼──────────┬──────────┬───────

А7 │ Без

термической│ Без термической

│ Все размеры │59

(6,0) │- │20,0

А6 │обработки │обработки │ │ │ │

А5 │ │ │ │ │ │

А5Е │ │ │ │ │ │

А0 │ │ │ │ │ │

АД00 │ │ │ │ │ │

АД0 │ │ │ │ │ │

АД1 │ │ │ │ │ │

АД │ │ │ │ │ │

──────┼────────────────┼──────────────────┼──────────────┼──────────┼──────────┼───────

АДС │ Без

термической│ Без термической

│ Все размеры │60

(6) │- │20,0

│обработки │обработки │ │ │ │

──────┼────────────────┼──────────────────┼──────────────┼──────────┼──────────┼───────

АМц │ Без термической│ Без

термической │ Все размеры │98 (10,0) │- │16,0

АМцС │обработки │обработки │ │ │ │

──────┼────────────────┼──────────────────┼──────────────┼──────────┼──────────┼───────

АМг2 │ Без

термической│ Без термической

│ Все размеры │147

(15,0)│59 (6,0) │13,0

│обработки │обработки │ │ │ │

│ Отожженное │ Отожженное │ │Не более │59 (6,0) │13,0

│ │ │ │225 (23,0)│ │

──────┼────────────────┼──────────────────┼──────────────┼──────────┼──────────┼───────

АМг3 │ Без

термической│ Без термической

│ Все размеры │176

(18,0)│78 (8,0) │12,0

│обработки │обработки │ │ │ │

│ Отожженное │ Отожженное │ │176 (18,0)│78

(8,0) │12,0

──────┼────────────────┼──────────────────┼──────────────┼──────────┼──────────┼───────

АМг3С │ Без термической│ Без термической │ Все размеры │175 (18) │80 (8) │14

│обработки │обработки │ │ │ │

──────┼────────────────┼──────────────────┼──────────────┼──────────┼──────────┼───────

АМг5 │ Без

термической│ Без термической

│ Все размеры │255

(26,0)│127 (13,0)│15,0

│обработки │обработки │ │255 (26,0)│127

(13,0)│15,0

│ Отожженное │ Отожженное │ │ │ │

──────┼────────────────┼──────────────────┼──────────────┼──────────┼──────────┼───────

АМг6 │ Без

термической│ Без термической

│ Все размеры │314

(32,0)│157 (16,0)│15,0

│обработки │обработки │ │ │ │

│ Отожженное │ Отожженное │ │314 (32,0)│157

(16,0)│15,0

──────┼────────────────┼──────────────────┼──────────────┼──────────┼──────────┼───────

АД31 │ Без

термической│ Закаленное и

│ Все размеры │127

(13,0)│69 (7,0) │13,0

АД31Е

│обработки

│естественно

│ │ │ │

│ │состаренное │ │ │ │

│ Закаленное и │ То же │ До 100 включ.│127

(13,0)│69 (7,0) │13,0

│естественно │ │ │ │ │

│состаренное │ │ │ │ │

│ Закаленное и │ Закаленные и │ До 100 включ.│196

(20,0)│147 (15,0)│10,0

│искусственно │искусственно

со- │ │ │ │

│состаренное │старенные │ │ │ │

│ Неполностью │ Неполностью

зака-│

До 100 включ.│157 (16,0)│118 (12,0)│8,0

│закаленное

и │ленные и искус- │ │ │ │

│искусственно │ственно

состарен- │

│ │ │

│состаренное │ные │ │ │ │

──────┼────────────────┼──────────────────┼──────────────┼──────────┼──────────┼───────

АД33 │ Без

термической│ Закаленные и

│ Все размеры │176

(18,0)│108 (11,0)│15,0

│обработки │естественно │ │ │ │

│ │состаренные │ │ │ │

│ Закаленное и │ То же │ До 100 включ.│176

(18,0)│108 (11,0)│15,0

│естественно │ │ │ │ │

│состаренное │ │ │ │ │

│ Закаленное и │ Закаленные и │ До 10 включ.

│255 (26,0)│225 (23,0)│6,0

│искусственно

│искусственно │ Св. 10 до 100│265

(27,0)│225 (23,0)│10,0

│состаренное │состаренные │включ. │ │ │

──────┼────────────────┼──────────────────┼──────────────┼──────────┼──────────┼───────

АД35 │ Без

термической│ Закаленные и

│ Все размеры │196

(20,0)│108 (11,0)│12,0

│обработки │естественно │ │ │ │

│ │состаренные │ │ │ │

│ Закаленное и │ То же │ До 100 включ.│196

(20,0)│108 (11,0)│12,0

│естественно │ │ │ │ │

│состаренное │ │ │ │ │

│ Закаленное и │ Закаленные и │ До 100 включ.│314

(32,0)│245 (25,0)│8,0

│искусственно │искусственно │ │ │ │

│состаренное │состаренные │ │ │ │

──────┼────────────────┼──────────────────┼──────────────┼──────────┼──────────┼───────

АВ │ Без

термической│ Закаленные и

│ Все размеры │176

(18,0)│- │14,0

│обработки │естественно │ │ │ │

│ │состаренные │ │ │ │

│ Закаленное и │ То же │ До 150 включ.│176

(18,0)│- │14,0

│естественно │ │ │ │ │

│состаренное │ │ │ │ │

│ Закаленное и │ Закаленные и │ До 150 включ.│294

(30,0)│225 (23,0)│10,0

│искусственно │искусственно │ │ │ │

│состаренное │состаренные │ │ │ │

──────┼────────────────┼──────────────────┼──────────────┼──────────┼──────────┼───────

Д1 │ Без

термической│ Закаленные и

│ До 10 включ. │333

(34,0)│186 (19,0)│12,0

│обработки │естественно │ Св. 10 до 20 │353

(36,0)│196 (20,0)│10,0

│ │состаренные │включ. │ │ │

│ │ │ Св. 20 │363 (37,0)│206

(21,0)│10,0

│ Отожженное │ Отожженные │ Все размеры │Не более │- │12,0

│ │ │ │245 (25,0)│ │

│ Закаленное и │ Закаленные и │ До 10 включ.

│333 (34,0)│206 (21,0)│12,0

│естественно │естественно │ Св. 10 до 20 │353 (36,0)│216

(22,0)│10,0

│состаренное │состаренные │включ. │ │ │

│ │ │ Св. 20 до

150│363 (37,0)│226 (23,0)│10,0

│ │ │включ. │ │ │

──────┼────────────────┼──────────────────┼──────────────┼──────────┼──────────┼───────

Д16 │ Без

термической│ Закаленные и

│ До 5 включ. │373 (38,0)│265 (27,0)│10,0

│обработки │естественно │ Св. 5 до 10 │392 (40,0)│265 (27,0)│10,0

│ │состаренные │включ. │ │ │

│ │ │ Св. 10 │402 (41,0)│284

(29,0)│10,0

│ Отожженное │ Отожженные │ Все размеры │Не более │-

│12,0

│ │ │ │245 (25,0)│ │

│ Закаленное и │ Закаленные и │ До 5 включ. │373 (38,0)│275 (28,0)│10,0

│естественно │естественно │ Св. 5 до 10 │392 (40,0)│275 (28,0)│10,0

│состаренное │состаренные │включ. │ │ │

│ │ │ Св. 10 до

150│412 (42,0)│284 (29,0)│10

│ │ │включ. │ │ │

──────┼────────────────┼──────────────────┼──────────────┼──────────┼──────────┼───────

В95 │ Без

термической│ Закаленные и

│ До 10 включ. │510

(52,0)│461 (47,0)│6,0

│обработки │искусственно │ Св. 10 │520 (53,0)│451

(46,0)│6,0

│ │состаренные │ │ │ │

│ Отожженное │ Отожженные │ Все размеры │Не более │- │10,0

│ │ │ │275 (28,0)│ │

│ Закаленное и │ Закаленные и │ До 10 включ.

│510 (52,0)│461 (47,0)│6,0

│искусственно │искусственно │ Св. 10 до 125│530

(54,0)│461 (47,0)│6,0

│состаренное │состаренные │включ. │ │ │

──────┼────────────────┼──────────────────┼──────────────┼──────────┼──────────┼───────

АК6 │ Без

термической│ Закаленные и

│ Все размеры │353

(36,0)│- │12,0

│обработки │искусственно │ │ │ │

│ │состаренные │ │ │ │

│ Закаленное и │ То же │ До 150 включ.│353

(36,0)│- │12,0

│естественно │ │ │ │ │

│состаренное │ │ │ │ │

│ Закаленное и │ " │ До 150 включ.│353

(36,0)│- │12,0

│исусственно │ │ │ │ │

│состаренное │ │ │ │ │

──────┼────────────────┼──────────────────┼──────────────┼──────────┼──────────┼───────

1915 │ Без термической│ Горячепрессован-

│ До 12 включ. │314 (32,0)│196

(20,0)│10,0

│обработки │ные с естественным│ │ │ │

│ │старением в тече- │

│ │ │

│ │ние

30 - 35 сут

│ │ │ │

│ Без термической│ Горячепрессован-

│ До 12 включ. │265 (27,0)│167

(17,0)│10,0

│обработки │ные с естественным│ │ │ │

│ │старением в тече- │

│ │ │

│ │ние

2 - 4 сут

│ │ │ │

│ Отожженное │ Отожженные │ Все размеры │Не более │176 (18,0)│12,0

│ │ │ │277 (28,0)│ │

│ Закаленное и │ Закаленные и │ До 150 включ.│343

(35,0)│216 (22,0)│10,0

│естественно │естественно

соста-│ │ │ │

│состаренное │ренные в

течение │ │ │ │

│ │30 - 35 сут

│ │ │ │

│ Закаленное и │ Закаленные и │ До 150 включ.│275

(28,0)│176 (18,0)│10,0

│естественно │естественно

соста-│ │ │ │

│состаренное │ренные в

течение │ │ │ │

│ │2 - 4 сут │ │ │ │

│ Закаленное и │ Закаленные и │ Св. 12 до 150│373

(38,0)│245 (25,0)│8,0

│естественно │искусственно │включ. │ │ │

│состаренное │состаренные │ │ │ │

──────┼────────────────┼──────────────────┼──────────────┼──────────┼──────────┼───────

1925 │ Без термической│ Горячепрессован-

│ До 12 включ. │343 (35,0)│196

(20,0)│9,0

│обработки │ные с естественным│ │ │ │

│ │старением в тече- │

│ │ │

│ │ние

30 - 35 сут

│ │ │ │

│ Без термической│ Горячепрессован-

│ До 12 включ. │275 (28,0)│176

(18,0)│10,0

│обработки │ные с естественным│ │ │ │

│ │старением в тече- │

│ │ │

│ │ние

2 - 4 сут

│ │ │ │

│ Отожженное │ Отожженные │ Все размеры │Не более │- │12,0

│ │ │ │294 (30,0)│ │

│ Закаленное и │ Закаленные и │ Св. 12 до 150│343

(35,0)│196 (20,0)│10,0

│естественно │естественно

соста-│включ. │ │ │

│состаренное │ренные в

течение │ │ │ │

│ │30 - 35 сут

│ │ │ │

│ Закаленное и │ Закаленные и │ До 150 включ.│275

(28,0)│176 (18,0)│10,0

│естественно │естественно

соста-│ │ │ │

│состаренное │ренные в

течение │ │ │ │

│ │2 - 4 сут

│ │ │ │

──────┼────────────────┼──────────────────┼──────────────┼──────────┼──────────┼───────

1925С

│ Закаленное и │ Закаленные

и │ До

100 включ.│310 (32) │200

(20) │10,0

│естественно │естественно

соста-│ │ │ │

│состаренное │ренные в

течение │ │ │ │

│ │30 - 35 сут

│ │ │ │

──────┼────────────────┼──────────────────┼──────────────┼──────────┼──────────┼───────

1935 │ Без термической│ Естественно со- │ До 10 включ. │245 (25)

│155 (16) │10,0

│обработки │старенное

в тече- │ │ │ │

│

│ние 30 - 35 сут │ │ │ │

│ Без термической│

Естественно со-

│ До 10 включ. │185 (19) │120 (12) │12,0

│обработки │старенное

в тече- │ │ │ │

│ │ние 2 - 4 сут │ │ │ │

──────┼────────────────┼──────────────────┼──────────────┼──────────┼──────────┼───────

1935 │ Закаленное и │ Закаленное и │ До 100 включ.│245

(25) │155 (16) │10,0

│естественно │естественно соста-│

│ │ │

│состаренное │ренное в

течение │ │ │ │

│ │30 - 35 сут

│ │ │ │

│ Закаленное и │ Закаленное и │ До 100 включ.│185

(19) │120 (12) │12,0

│естественно │естественно

соста-│ │ │ │

│состаренное │ренное в

течение │ │ │ │

│ │2 - 4 сут │ │ │ │

──────┼────────────────┼──────────────────┼──────────────┼──────────┼──────────┼───────

ВД1 │ Без

термической│ Закаленные и

│ Все размеры │333

(34,0)│- │12,0

│обработки │естественно соста-│ │ │ │

│ │ренные │ │ │ │

│ Закаленное и │ То же │ До 100 включ.│333

(34,0)│- │12,0

│естественно │ │ │ │ │

│состаренное │ │ │ │ │

──────┼────────────────┼──────────────────┼──────────────┼──────────┼──────────┼───────

АВД1-1│ Без термической│ Закаленные и │ Все размеры │333 (34,0)│- │12,0

│обработки │естественно соста-│ │ │ │

│ Закаленное и │ренные │ │ │ │12,0

│естественно │ То же │ До 100 включ.│333 (34,0)│- │

│состаренное │ │ │ │ │

──────┼────────────────┼──────────────────┼──────────────┼──────────┼──────────┼───────

АКМ │ Без

термической│ Закаленные и

│ Все размеры │314

(32,0)│- │12,0

│обработки │естественно соста-│ │ │ │

│ │ренные │ │ │ │

│ │ Закаленные и │ Все

размеры │333 (34,0)│- │10,0

│ │искусственно │ │ │ │

│ │состаренные │ │ │ │

│ Отожженное │ Отожженные │ Все размеры │Не более │- │14,0

│ │ │ │196 (20,0)│ │

│ Закаленное и │ Закаленные и │ До 100 включ.│314

(32,0)│- │14,0

│естественно │естественно

соста-│ │ │ │

│состаренное │ренные │ │ │ │

──────┼────────────────┼──────────────────┼──────────────┼──────────┼──────────┼───────

АК4 │ Без

термической│ Закаленные и

│ Все размеры │355

(36,0)│- │8,0

│обработки │искусственно │ │ │ │

├────────────────┤состаренные ├──────────────┼──────────┼──────────┼───────

│ Закаленное и │ │ До 150

включ.│355 (36,0)│-

│8,0

│естественно │ │ │ │ │

│состаренное │ │ │ │ │

├────────────────┤ │

├──────────┼──────────┼───────

│ Закаленное и │ │ │355 (36,0)│- │8,0

│искусственно │ │ │ │ │

│состаренное │ │ │ │ │

Примечания. 1.

Механические свойства профилей любого состояния материала из алюминия марок А7, А6, А5, А5Е, А0, АД00, АД0, АД, АДС, АД1 и алюминиевых

сплавов марок АМц, АМцС,

АМг2, АМг3, АД31, АД31Е, АД33, АД35, АВ, Д1, 1925, ВД1, АВД1-1 и АКМ, а также

показатели механических свойств профилей без термической обработки и в

отожженном состоянии из алюминиевых сплавов марок Д16, В95, 1915 и 1935

обеспечиваются технологией изготовления.

2. По требованию

потребителя нормы относительного удлинения профилей из сплава марки АМг2 должны быть не менее 15%.

3.3. Механические

свойства профилей повышенной прочности при растяжении должны соответствовать

величинам, указанным в табл. 7.

──────┬───────────────┬────────────┬─────────────────────┬──────────┬──────────┬───────

Марка

│Состояние мате-│ Состояние

│ Толщина полки или │Временное │ Предел │Относи-

сплава│риала профилей

│испытываемых│ стенки,

мм │сопротив- │текучести

│тельное

│ │ образцов

│

│ление │ сигма ,│удлине-

│ │ │ │сигма , │

0,2 │ние

│ │ │ │ в

│ МПа │дельта,

│ │ │ │МПа │(кгс/мм2)

│%

│ │ │ │(кгс/мм2) │

│

│ │ │ ├──────────┴──────────┴───────

│ │ │ │ не менее

──────┼───────────────┼────────────┼─────────────────────┼──────────┬──────────┬───────

Д1 │Без термической│Закаленные и│До

10 включ.

│333 (34,0)│196 (20,0)│12,0

│обработки │естественно

│Св. 10 до 20 включ. │353 (36,0)│206 (21,0)│12,0

│

│состаренные │Св. 20

│382 (39,0)│226 (23,0)│10,0

│ │ │ │ │ │

│Закаленное и │То же │До 10 включ. │353 (36,0)│216

(22,0)│12,0

│естественно │ │Св. 10 до 20 включ. │373

(38,0)│226 (23,0)│12,0

│состаренное │ │Св. 20 до 150 включ. │402 (41,0)│245 (25,0)│10,0

──────┼───────────────┼────────────┼─────────────────────┼──────────┼──────────┼───────

Д16 │Без термической│Закаленные и│До

5 включ.

│382 (39,0)│265 (27,0)│10,0

│обработки │естественно

│Св. 5 до 10 включ. │402 (41,0)│275

(28,0)│10,0

│ │состаренные │Св. 10 до 20

" │412

(42.0)│284 (29,0)│10,0

│ │ │Св. 20 до 40 "

│422 (43,0)│294 (30,0)│10,0

│ │ │Св. 40 до 80 "

│461 (47,0)│333 (34,0)│10,0

│ │ │Св. 80 │451 (46,0)│333

(34,0)│10,0

│ │ │ │ │ │

│Закаленное и │То же │До 2 включ. │392 (40,0)│294

(30,0)│10,0

│естественно │ │Св. 2 до 10 включ. │412

(42,0)│294 (30,0)│10,0

│состаренное │ │Св. 10 до 20 "

│422 (43,0)│304 (31,0)│10,0

│ │ │Св. 20 до 40 "

│441 (45,0)│314 (32,0)│10,0

│ │ │Св. 40 до 80 "

│480 (49,0)│353 (36,0)│10,0

│ │ │Св. 80 до 150 " │451 (46,0)│333

(34,0)│10,0

──────┼───────────────┼────────────┼─────────────────────┼──────────┼──────────┼───────

В95 │Без термической│Закаленное и│До

5 включ.

│510 (52,0)│461 (47,0)│6,0

│обработки │искусственно│Св. 5 до 10 включ. │520 (53,0)│471 (48,0)│6,0

│ │состаренное │Св. 10 до 75

" │539

(55,0)│480 (49,0)│6,0

│ │ │Св. 75 до 112 "

│539 (55,0)│471 (48,0)│6,0

│ │ │Св. 112 до 125 " │520 (53,0)│451

(46,0)│6,0

│ │ │ │ │ │

│Закаленное и │То же │До 5 включ. │520 (53,0)│471

(48,0)│6,0

│искусственно │ │Св. 5 до 10 включ. │530

(54,0)│480 (49,0)│6,0

│состаренное │ │Св. 10 до 75 "

│549 (56,0)│490 (50,0)│6,0

│ │ │Св. 75 до 125 "

│549 (56,0)│480 (49,0)│6,0

(Измененная

редакция, Изм. N 2).

3.4. Допускается

изготовление профилей из сплавов марок АД31, 1915, 1925, ВД1

и АВД1-1 без термической обработки (вместо состояния закаленного и естественно

состаренного), при условии, если механические свойства профилей соответствуют

требованиям закаленного и естественно состаренного состояния.

3.5. Показатели

механических свойств по временному сопротивлению и пределу текучести профилей

из сплавов марок АД31, АД33, АД35, АВ, Д1, Д16, АК6 и

В95, изготовляемых в закаленном и состаренном состоянии и прошедших перезакалку на предприятии-потребителе, могут быть меньше,

но не более чем на 20 МПа (2 кгс/мм2) показателей, приведенных в табл. 6 или 7.

3.5а. Электрическое

сопротивление профилей электротехнического назначения постоянному току,

пересчитанное на сечение 1 мм2, длину 1 м и температуру 20 °С,

не должно быть более:

0,0290 Ом - из

алюминия марок АД0, АД00, А7, А6, А5, А5Е;

0,0310 Ом - из

алюминиевых сплавов марок АД31 и АД31Е без термической обработки

(горячепрессованных);

0,0350 Ом - из

алюминиевых сплавов марок АД31 и АД31Е в закаленном и естественно состаренном

состоянии;

0,0325 Ом - из

алюминиевых сплавов марок АД31 и АД31Е в закаленном и искусственно состаренном

состоянии;

0,0330 Ом - из

алюминиевого сплава марки АД31 не полностью закаленном и искусственно

состаренном состоянии.

3.6. Поверхность

профилей не должна иметь трещин, расслоений, пузырей, неметаллических

включений, пятен коррозионного происхождения и следов селитры.

3.7. На наружной

поверхности профилей допускаются:

плены, забоины,

вмятины, различного рода запрессовки, если глубина их залегания не выводит

профиль за минусовые предельные отклонения по размерам;

риски, задиры и

царапины, если глубина их залегания для всех сплавов, кроме АМг5 и АМг6, не превышает 0,15 мм, а для сплавов марок АМг5 и АМг6 -

не более 0,20 мм и если контрольная зачистка их не выводит профиль за минусовые

предельные отклонения по размерам;

цвета побежалости,

темные и светлые пятна и полосы; следы зачистки дефектов абразивным кругом в

виде продольных и круговых рисок глубиной не более 0,1 мм.

По требованию

потребителя на лицевой поверхности профилей, указанной на чертеже, из сплавов

марок АМц, АМцС и АД31

допускаются риски глубиной не более 0,03 мм, плены, забоины, вмятины,

различного рода запрессовки, задиры, царапины глубиной не более 0,1 мм.

3.6, 3.7. (Измененная редакция, Изм. N 1).

3.8. Допускается на

профилях или элементах профилей, подвергаемых у потребителя механической

обработке, глубина залегания поверхностных дефектов в пределах половины

припуска на механическую обработку.

(Измененная

редакция, Изм. N 2).

3.9. Допускается

местная пологая зачистка профилей, если она не выводит размеры профилей за

минусовые предельные отклонения. Зачистка трещин не допускается.

3.10.

Макроструктура профилей не должна иметь трещин, рыхлот

и утяжин.

3.11. На

макроструктуре профилей допускаются неметаллические включения в виде точек

размером не более 0,5 мм или в виде штрихов протяженностью не более 3 мм, если

количество их не превышает:

2 шт. - для

профилей сечением до 10 см2;

3 шт. - для

профилей сечением св. 10 до 50 см2;

5 шт. - для

профилей сечением св. 50 см2;

интерметаллиды на профилях из сплава марки АМг5 размером до 0,5 мм в количестве не

более 5 шт., а на профилях из сплава марки АМг6

размером не более 0,1 мм в виде единичных разрозненных точек; поверхностные

отслоения на глубину не более минусового предельного отклонения;

крупнокристаллический

ободок по всему периметру, если глубина его залегания не превышает 5 мм;

несплошность сварного шва на полых профилях в виде штрихов, если суммарная их

протяженность не превышает 30% от чистовой толщины стенки профиля в месте шва;

поверхностные дефекты

глубиной в пределах установленных предельных отклонений.

Примечания. 1.

Допускается крупнокристаллический ободок, выходящий за пределы допускаемой

глубины залегания, если механические свойства образцов, вырезанных из ободка в

долевом направлении, будут соответствовать указанным в табл. 6 или 7 для

соответствующей толщины полки.

2. Допускается

протяженность штрихов в сварном шве, выходящая за пределы указанной нормы, если

механические свойства образцов, вырезанных по месту сварного шва в поперечном

направлении, будут соответствовать указанным в табл. 6 или 7 или при испытании

на раздачу (расклинивание) образцов не произошло их разрушения или разрушение

произошло не по сварному шву.

3.12. Допускается

на макроструктуре профилей, подвергающихся механической обработке,

поверхностные отслоения глубиной не более припуска на механическую обработку и

крупнокристаллический ободок по всему периметру, если глубина его залегания не

превышает 5 мм сверх припуска на механическую обработку.

3.13. На профилях,

подвергаемых закалке, с толщиной полки или стенки до 10 мм включительно,

допускается сквозная рекристаллизация по всему сечению полки или стенки, если

механические свойства образцов, вырезанных из них, соответствуют указанным в

табл. 6 или 7.

3.14. В зоне

сварного шва полых профилей допускается рекристаллизация по всей толщине стенки

без ограничения ее ширины.

3.15.

Микроструктура профилей, прошедших закалку, не должна иметь следов пережога.

4. ПРАВИЛА

ПРИЕМКИ

4.1. Профили

принимают партиями. Партия должна состоять из профилей одной марки алюминия или

алюминиевого сплава, одного состояния материала, одной плавки или садки

термической обработки, одного размера, одного вида прочности и оформлена одним

документом о качестве.

Допускается

составлять партии из термообработанных профилей,

взятых из нескольких садок термической обработки, или из профилей без

термической обработки, взятых из нескольких плавок, при условии, что каждая

садка или плавка соответствует требованиям настоящего стандарта.

Документ о качестве

должен содержать:

наименование и

товарный знак предприятия-изготовителя,

наименование

потребителя,

марку алюминия или

алюминиевого сплава, состояния материала и вид прочности,

обозначение (номер

или шифр) профиля,

номер партии,

массу нетто партии,

результаты

испытаний (для механических свойств указать только максимальные и минимальные

значения),

дату отгрузки,

обозначение

настоящего стандарта.

(Измененная

редакция, Изм. N 2).

4.2. Для

определения химического состава отбирают два профиля от партии.

Допускается

изготовителю определять химический состав алюминия и алюминиевых сплавов на

каждой плавке. Каждую плавку подвергают химическому анализу для определения

легирующих компонентов и основных примесей. Прочие примеси не определяют.

4.3. Проверке состояния

наружной поверхности и геометрических размеров подвергают каждый профиль.

На профилях,

имеющих бульбу, контрольные измерения по бульбам не проводят.

Размеры для справок

или обеспечивающиеся инструментом на профилях не контролируют.

(Измененная

редакция, Изм. N 2).

4.4. Для проверки

механических свойств профилей общего назначения из алюминиевых сплавов марок

АМг3С, Д16, АК6, В95, 1915, 1925С, 1935 и АК4 в

закаленном и состаренном состоянии отбирают 5% профилей (прессовок), а для

сплавов марок АМг5 и АМг6 любого состояния материала - 2%, но не менее двух

профилей (прессовок) от партии.

Проверку

механических свойств профилей из сплава марок 1915 и

1935 в закаленном и состаренном состоянии изготовитель проводит после 2 - 4 сут естественного старения, а потребитель - после 30 - 35 сут естественного старения.

(Измененная

редакция, Изм. N 1, 2).

4.4а. Для проверки

механических свойств и электрического сопротивления профилей

электротехнического назначения отбирают не менее 2% профилей от партии, но не

менее трех штук.

4.5. Для проверки

макроструктуры профилей общего назначения из алюминиевых сплавов марок АМг5,

АМг6, Д16, АК6, В95, 1915 и АК4 отбирают 2% профилей

(прессовок) от партии, но не менее двух профилей (прессовок).

Проверку

макроструктуры профилей общего назначения из остальных сплавов проводят по

требованию потребителя.

4.6. При

комплектовании партии из нескольких садок термической обработки или из

нескольких плавок проверку механических свойств и макроструктуры проводят не

менее чем на двух профилях от каждой садки термической обработки или плавки.

4.7. (Исключен, Изм. N 2).

4.8. Для проверки

микроструктуры профилей общего назначения, подвергаемых закалке, на пережог

отбирают один профиль от каждой плавки в садке термической обработки.

Профили из сплавов

марок 1915, 1925, 1925С, 1935 и АД31, подвергаемые закалке на прессе, проверке

микроструктуры на отсутствие пережога не подвергают.

(Измененная

редакция, Изм. N 1, 2).

4.9. Для проверки

профилей общего назначения, закаливаемых в селитровых ваннах, на наличие на

поверхности селитры отбирают 1% профилей от партии, но не менее одного профиля

от каждой партии.

4.10. При получении

неудовлетворительных результатов испытаний хотя бы по одному из показателей по

нему проводят повторное испытание на удвоенной выборке, взятой от той же

партии. Результаты повторных испытаний распространяются на всю партию.

Допускается

изготовителю проводить поштучное испытание профилей.

(Измененная

редакция, Изм. N 1).

5. МЕТОДЫ

ИСПЫТАНИЙ

5.1. Отбор

и подготовку проб для определения химического состава профилей проводят по ГОСТ

24231-80.

Определение

химического состава алюминия проводят химическим методом по ГОСТ 25086-81, ГОСТ

12697.1-77 - ГОСТ 12697.12-77 или спектральным методом по ГОСТ 3221-85,

алюминиевых сплавов проводят химическим методом по ГОСТ 25086-81, ГОСТ

11739.1-78, ГОСТ 11739.2-78, ГОСТ 11739.3-82, ГОСТ 11739.4-78, ГОСТ 11739.5-78,

ГОСТ 11739.6-82, ГОСТ 11739.7-82, ГОСТ 11739.8-78 - ГОСТ 11739.10-78, ГОСТ

11739.11-82 - ГОСТ 11739.15-82, ГОСТ 11739.16-78 -

ГОСТ 11739.19-78, ГОСТ 11739.20-82, ГОСТ 11739.21-78, ГОСТ 11739.22-78, ГОСТ

11739.23-82, ГОСТ 11739.24-82 или спектральным методом по ГОСТ 7727-81.

При наличии

разногласий химический состав определяют химическим методом.

(Измененная

редакция, Изм. N 1, 2).

5.2.

Измерение размеров поперечного сечения профилей проводят микрометром по ГОСТ

6507-78 или ГОСТ 4381-87, штангенциркулем по ГОСТ 166-80, угломером по ГОСТ

3749-77, радиусомером по ТУ 2-034-228-88, нутромером

по ГОСТ 10-88.

Абзац. Исключен с 1 марта 1990 года. - Изменение N 3, утв.

Постановлением Госстандарта СССР от 24.07.1989 N 2423.

Измерение длины

профилей проводят измерительной металлической рулеткой по ГОСТ 7502-80 или

металлической линейкой по ГОСТ 427-75. Допускается производить измерение

другими измерительными инструментами, обеспечивающими необходимую точность

измерения.

5.2.1.

Отклонение от прямолинейности профилей проверяют следующим способом: профиль

помещают на контрольную плиту по нормативно-технической документации. К

проверяемому профилю прикладывают измерительную металлическую линейку длиной 1

м по ГОСТ 427-75 и с помощью щупов по ТУ 2-034-225-87 измеряют максимальное

расстояние между линейкой и профилем по ГОСТ 26877-86.

Допускается

применять другие методы и измерительные инструменты, обеспечивающие необходимую

точность.

При наличии

разногласий отклонение от прямолинейности определяют по ГОСТ 26877-86.

(Измененная

редакция, Изм. N 2).

5.3. Осмотр

поверхности профилей проводят без применения увеличительных приборов.

Глубину залегания

дефектов измеряют профилометром по ГОСТ 19300-86 или глубиномером индикаторным

(специальным) по нормативно-технической документации.

(Измененная

редакция, Изм. N 2).

5.3.1.

Зачистка профилей проводится только в продольном направлении абразивным кругом,

шабером или шлифовальной шкуркой на тканевой основе не крупнее 6-го номера

зернистости по ГОСТ 5009-82.

Окончательную

зачистку до гладкой поверхности проводят шлифовальной шкуркой на бумажной

основе не крупнее 10-го номера зернистости по ГОСТ 6456-82.

5.4. Отбор

образцов для испытания на растяжение проводят по ГОСТ 24047-80.

Испытания

механических свойств проводят методом разрушающего

контроля по ГОСТ 1497-84 или методом неразрушающего контроля (вихревых токов)

по нормативно-технической документации предприятия-изготовителя.

(Измененная

редакция, Изм. N 1, 2).

5.4.1. Для проверки

механических свойств методом разрушающего контроля от каждого проверяемого

профиля с выходного конца в продольном направлении вырезают один образец.

Расчетную длину

образца при толщине полки профиля 10 мм и менее устанавливают по формуле ![]() , а при

толщине полки более 10 мм по формуле

, а при

толщине полки более 10 мм по формуле ![]() .

.

При невозможности

изготовления стандартного образца испытания проводят на образцах, форму и

размеры которых устанавливает предприятие-изготовитель. При этом определяют

только временное сопротивление.

При невозможности

изготовления образца профили поставляют без испытания механических свойств.

5.4.2. Проверку

механических свойств методом вихревых токов проводят по поверхности профилей в

состоянии после закалки и старения.

5.5. Макроструктуру

профилей проверяют на поперечном макротемплете,

вырезанном с утяжинного конца проверяемого профиля.

Качество сварного

шва на полых профилях проверяют на поперечном макротемплете, вырезанном с выходного конца проверяемого

профиля.

При наличии утяжины на проверяемых профилях (при условии соответствия

макроструктуры остальным требованиям) она должна быть полностью удалена, при

этом остальные профили партии обрезают на величину, равную длине отрезанного

конца от проверяемого профиля.

(Измененная

редакция, Изм. N 2).

5.5.1. Проверку

макроструктуры тонкостенных профилей (толщина полки до 5 мм) допускается

проводить методом излома.

5.6. Микроструктуру

профилей проверяют металлографическим способом на одном образце или методом

вихревых токов по методике предприятия-изготовителя.

При наличии

пережога повторный контроль микроструктуры не допускается.

5.7. Наличие

селитры проверяют нанесением на поверхность профиля в любом месте капли 0,5%-ного раствора дифениламина в серной кислоте (к навеске 0,5

г дифениламина приливают 10 см3 дистиллированной воды и 25 см3 серной кислоты

плотностью 1,84 г/см3).

При растворении

дифениламина объем раствора доводят до 100 см3 прибавлением серной кислоты

плотностью 1,84 г/см3. Интенсивное посинение капли раствора через 10 - 15 с указывает на присутствие в данном

месте селитры. После испытания каплю удаляют фильтровальной бумагой, а

испытанный участок тщательно промывают водой и насухо вытирают.

При обнаружении

селитры партия профилей подлежит повторной промывке и повторному контролю на

наличие селитры на поверхности профилей.

5.8. Электрическое

сопротивление профилей определяют по ГОСТ 7229-76 или другими методами,

обеспечивающими заданную точность измерения.

При наличии

разногласий определение электрического сопротивления проводят по ГОСТ 7229-76.

6.

МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

6.1. Профили

связывают в пучки, к которым крепится ярлык с указанием марки сплава, состояния

материала, вида прочности, номера партии и клейма отдела технического контроля

предприятия-изготовителя.

6.1.1. На профилях,

не связываемых в пучки, должны быть выбиты или нанесены краской: товарный знак

предприятия-изготовителя, марка алюминия или алюминиевого сплава, состояние

материала, вид прочности, номер партии и клеймо технического контроля

предприятия-изготовителя.

Клеймо наносят на

выходном конце на расстоянии от торца профиля не более

20 мм - для профилей с плоской частью более 30 мм и не более 50 мм - для

профилей с плоской частью от 15 до 30 мм.

(Введен

дополнительно, Изм. N 1).

6.2. На профилях,

от которых отбирались образцы для механических испытаний, дополнительно наносят

маркировку с указанием порядкового номера.

6.3.

Временная противокоррозионная защита, упаковка, транспортирование и хранение -

ГОСТ 9.011-79.

(Измененная

редакция, Изм. N 2).

6.4. Транспортная

маркировка грузовых мест - по ГОСТ 14192-77 с дополнительными надписями:

наименование

полуфабриката;

марка сплава;

состояние материала

и вид прочности;

номер или шифр

профиля;

номер партии.

6.4.1. Маркировку

профилей, предназначенных для экспорта, проводят в соответствии с заказ-нарядом внешнеторгового объединения.

(Введен

дополнительно, Изм. N 2).

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2026