Введен в действие

Постановлением

Госстандарта СССР

от 10 марта 1981 г.

N 1247

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАТЕРИАЛЫ ПОЛИМЕРНЫЕ

МЕТОД ОПРЕДЕЛЕНИЯ ДЫМООБРАЗОВАНИЯ

Materials polimer.

Method for determination of

smoke development

ГОСТ 24632-81

Группа Л08

Постановлением

Государственного комитета СССР по стандартам от 10 марта 1981 г. N 1247 срок

действия установлен с 1 января 1982 г. до 1 января 1987 г.

Настоящий стандарт

распространяется на полимерные материалы и устанавливает метод сравнительной и

количественной оценки дымообразования в двух режимах:

пламенного горения и тления.

Сущность метода

состоит в измерении интенсивности светового потока, проходящего через

задымленное пространство в испытательной камере при термическом разложении

образца, и вычислении удельной оптической плотности дыма в зависимости от

времени испытания, скорости дымообразования, индекса

непрозрачности, массовой оптической плотности дыма.

В режиме пламенного

горения на образец воздействует тепловое излучение печи и пламя газовой

горелки, в режиме тления - только тепловое излучение печи.

Метод не применим

для оценки пожароопасности полимерных материалов.

1. ОТБОР

ОБРАЗЦОВ

1.1. Для испытания

применяют образцы в форме квадрата со стороной 75 мм.

1.2. Толщина

образца должна соответствовать толщине материала. При толщине материала более

15 мм толщина образца должна быть (15 +/- 0,5) мм.

Рекомендуется из

пленочных материалов изготавливать образцы толщиной (0,10 +/- 0,05) мм, из

листовых материалов - (3,0 +/- 0,2) мм.

1.3. Для каждого

режима испытания должно быть не менее трех образцов.

2. АППАРАТУРА

И МАТЕРИАЛЫ

2.1. Для испытания

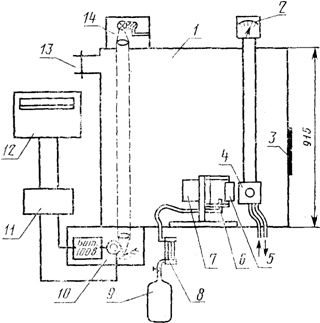

используют установку (см. черт. 1) в которую входят:

камера дымовая

герметичная 1 размером (915 x 915 x 610) мм, внутрь которой из-за термического

разложения образца выделяется дым, имеющая предохранительную панель 3 для

сброса давления, смотровое стекло, вентиляционный канал 13, окно для

прохождения светового потока;

печь излучающая 7,

обеспечивающая равномерный по всей экспонируемой поверхности образца тепловой

поток плотностью до 4,0 Вт/см2. Мощность нагревателя

печи - не более 800 Вт;

держатель образца 5

из нержавеющей стали толщиной 0,5 мм;

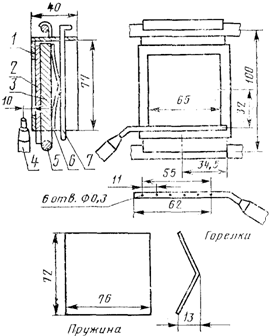

горелка шестифакельная 6, представляющая собой трубку из

нержавеющей стали диаметром (2,0 - 2,5) мм. Конструкция держателя и горелки, а

также их взаимное расположение приведены на черт. 2;

ротаметр 8 типа

РС-3А для контроля расхода газа в горелке; баллон 9 с бытовым газом для

горелки;

система

фотометрическая для измерения интенсивности светового потока, состоящая из

источника света 14 (лампа накаливания типа К12-30), приемника светового потока

10 (фотоэлемент типа Ф-3) со спектральной чувствительностью, близкой к

спектральной чувствительности человеческого глаза, усилителя постоянного тока

11 с пределами от ![]() до

до ![]() А, самопишущего потенциометра (12) типа

КСП-4 и системы, формирующей световой поток на фотоэлемент. Фотометрическая

система должна обеспечивать измерение светового потока, интенсивностью 0,01% от начального с погрешностью +/- 3%;

А, самопишущего потенциометра (12) типа

КСП-4 и системы, формирующей световой поток на фотоэлемент. Фотометрическая

система должна обеспечивать измерение светового потока, интенсивностью 0,01% от начального с погрешностью +/- 3%;

радиометр 4 с

милливольтметром 2 для измерения теплового потока излучающей печи,

обеспечивающей измерение с погрешностью +/- 15%.

1 - корпус

держателя образца; 2 - образец;

3 - прижимная

пластина из асбоцементной плиты

толщиной 10 мм; 4 -

горелка; 5 - опорные стержни;

6 - пружина из

фосфористой бронзы толщиной 0,8 мм;

7 - штырь из

стальной проволоки диаметром 3 мм

2.2. Газы природные

топливные для коммунально-бытового назначения по ГОСТ 5542-78 или газы

углеводородные сжиженные топливные для коммунально-бытового потребления по ГОСТ

20448-80.

2.3. Фольга

алюминиевая по ГОСТ 618-73.

3.

ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Образцы

закрывают алюминиевой фольгой толщиной 0,05 мм так, чтобы оставалась открытой

только экспонируемая поверхность размером (65 x 65) мм.

Образцы из легкоплавящихся материалов и пленок пришивают по всей

экспонируемой поверхности (размер стежка 1 см) к обертке из алюминиевой фольги

медной проволокой диаметром не более 0,3 мм.

3.2. Образцы перед

испытанием кондиционируют по ГОСТ 12423-66 при температуре (23 +/- 2) °C и

относительной влажности (50 +/- 5)% не менее 24 ч, если в

нормативно-технической документации на материал нет иных указаний.

4.

ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Образец

взвешивают с погрешностью не более 0,1 г и устанавливают в держатель, плотно

прижав его к кромкам держателя с помощью прижимной пластины, пружины и штыря.

4.2. Излучающую

печь выводят на рабочий режим, обеспечивающий плотность теплового потока 2,5

Вт/см2.

Допускается

проводить испытания при других плотностях теплового потока, но не более 4,0

Вт/см2. Плотность теплового потока устанавливают с

помощью радиометра. После установления заданной плотности теплового потока печи

радиометр сдвигают в сторону, освобождая место для образца.

4.3. Включают

фотометрическую систему, которая должна быть проверена и отрегулирована.

4.4. При испытании

в режиме пламенного горения горелку поджигают, устанавливают расход газа 3,0

см3/с по ротаметру и поворачивают ее в рабочее

положение. В режиме тления горелка не работает.

4.5. Держатель с

образцом устанавливают на расстоянии 45 мм против излучающего отверстия печи и

одновременно, нажатием кнопки "начало отсчета времени" на диаграмме

самописца отмечают начало испытаний.

4.6. Испытания

заканчивают, когда дымообразование достигнет

максимума, что соответствует минимуму светопропускания. После этого включают

вентиляцию, открывают дверь камеры и вентилируют камеру до очищения от дыма.

Затем вынимают держатель с образцом, освобождают остатки образца и помещают их

на 3 ч в эксикатор, после чего взвешивают с погрешностью не более 0,1 г.

4.7. Плотность

теплового потока печи контролируют радиометром непосредственно перед началом

каждого испытания.

5.

ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1.

Удельную оптическую плотность дыма (![]() ) вычисляют

по формуле

) вычисляют

по формуле

![]() ,

,

где V - объем

камеры, равный 0,51 м3;

S - экспонируемая

поверхность образца, равная ![]() ;

;

L - длина светового

пути, равная 0,915 м;

![]() ; I -

величины, соответствующие интенсивности светового потока в начальный момент и в

процессе испытания (соответственно).

; I -

величины, соответствующие интенсивности светового потока в начальный момент и в

процессе испытания (соответственно).

5.1.1. Максимальную

удельную оптическую плотность дыма ![]() ,

удельную оптическую плотность дыма за 2 - 4-минутный период испытания (

,

удельную оптическую плотность дыма за 2 - 4-минутный период испытания (![]() ) вычисляют

по формуле

) вычисляют

по формуле

![]() ,

,

где ![]() - величина, соответствующая минимальной

интенсивности светового потока в течение испытания;

- величина, соответствующая минимальной

интенсивности светового потока в течение испытания;

![]() ,

, ![]() - величины, соответствующие ослаблению

интенсивности светового потока за 2 - 4-минутный период испытания.

- величины, соответствующие ослаблению

интенсивности светового потока за 2 - 4-минутный период испытания.

5.2. Время (![]() ), соответствующее

достижению

), соответствующее

достижению ![]() ,

определяют из графика зависимости

,

определяют из графика зависимости ![]() ,

который строят в соответствии с формулой по п. 5.1 на основании измеренной

величины интенсивности светового потока в процессе испытания.

,

который строят в соответствии с формулой по п. 5.1 на основании измеренной

величины интенсивности светового потока в процессе испытания.

5.3. Максимальная

скорость дымообразования определяется наибольшим

значением тангенса наклона касательной к линии ![]() на участке максимального приращения удельной

оптической плотности дыма в минуту.

на участке максимального приращения удельной

оптической плотности дыма в минуту.

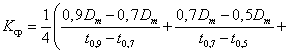

5.4. Среднюю

скорость дымообразования (![]() ) вычисляют

по формуле

) вычисляют

по формуле

,

,

где ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() - время достижения соответствующих

значений

- время достижения соответствующих

значений ![]() ;

; ![]() ;

; ![]() ;

; ![]() ;

; ![]() ,

которые определяют графически из зависимости

,

которые определяют графически из зависимости ![]() .

.

5.5. Индекс

прозрачности дыма (![]() ) вычисляют

по формуле

) вычисляют

по формуле

![]() .

.

5.6. Массовую

оптическую плотность дыма (![]() ) вычисляют

по формуле

) вычисляют

по формуле

![]() ,

,

где m - потеря

массы образца в граммах, вычисляемая по формуле

![]() ,

,

где ![]() - масса образца до испытания, г;

- масса образца до испытания, г;

![]() - масса

образца после испытания, г.

- масса

образца после испытания, г.

5.7. Запись

результатов испытаний оформляют протоколом, в котором указывают:

наименование и

марку материала, толщину и прочие сведения о материале;

наименование

предприятия, поставившего материал;

условия

кондиционирования;

режим испытания -

тление, пламенное горение;

плотность теплового

потока;

показатели дымообразования;

число образцов,

взятых для испытания;

дату испытания,

фамилию лица, проводившего испытание;

обозначение

настоящего стандарта.

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2025