Утвержден и введен в

действие

Постановлением

Госстандарта СССР

от 18 февраля 1982

г. N 735

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ШКУРКА ШЛИФОВАЛЬНАЯ БУМАЖНАЯ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Abrasive paper. Specifications

ГОСТ 6456-82

Группа Г25

ОКП 39 8600

Срок действия

с 1 января 1983

года

до 1 января 1993

года

ИНФОРМАЦИОННЫЕ

ДАННЫЕ

1. Разработан и

внесен Министерством станкостроительной и инструментальной промышленности СССР.

Разработчики: Е.И.

Ардашев; Е.С. Виксман; В.Т. Ивашинников; Н.А. Ильина; В.А. Квитко; Л.А. Коган;

О.Ф. Котляров; И.Ф. Корчмарь; В.А. Морозов; Е.Б. Петросян; А.А. Пыльнев; С.К.

Розин; В.А. Рыбаков; Н.В. Сырейщикова; В.Д. Туников; В.Н. Тырков.

2. Утвержден и

введен в действие Постановлением Государственного комитета СССР по стандартам

от 18.02.1982 N 735.

3. Срок первой

проверки - 1992 г.

Периодичность

проверки - 5 лет.

4. Взамен ГОСТ

6456-75.

5. Ссылочные

нормативно-технические документы

────────────────────────────────────┬─────────────────────────────

Обозначение НТД, │ Номер пункта, подпункта,

на который дана

ссылка │ Приложения

────────────────────────────────────┼─────────────────────────────

ГОСТ

426-77

│Приложение 2

ГОСТ

427-75 │4.2

ГОСТ

2228-81 │5.4

ГОСТ

3252-80 │2.5

ГОСТ

3647-80 │2.6

ГОСТ

7502-89 │4.2

ГОСТ

10127-75

│2.3; 5.4

ГОСТ

12172-74

│Приложение 2

ГОСТ

13525.1-79 │4.8

ГОСТ

17622-72 │Приложение 2

ГОСТ

18277-72

│2.3; 5.4

ГОСТ

27595-88

│5.17

6. Срок действия

продлен до 01.01.1993 Постановлением Госстандарта СССР от 23.04.1987 N 1374.

7. Переиздание

(апрель 1990 г.) с Изменениями N 1, 2, 3, утвержденными в июне 1984 г., апреле

1987 г., июле 1989 г. (ИУС 9-84, 8-87, 11-89).

Настоящий стандарт

распространяется на бумажную шлифовальную шкурку, предназначенную для

абразивной обработки различных материалов без охлаждения или с применением

смазочно-охлаждающих жидкостей на основе масла, керосина, уайт-спирита.

1. ТИПЫ И

РАЗМЕРЫ

1.1. Шлифовальная

шкурка должна изготовляться типов:

1 - для машинной и

ручной обработки неметаллических материалов (дерева, кожи, резины, пластмассы и

т.п.);

2 - для машинной и

ручной обработки металлов, сплавов.

(Измененная

редакция, Изм. N 2).

1.2.

Шлифовальная шкурка должна выпускаться в рулонах, размеры которых указаны в

табл. 1.

Таблица 1

───────────┬────────────────────────────────┬─────────────────────

Зернистость│Ширина,

мм (пред. откл. +/-

3,0)│Длина, м (пред. откл.

│ │ +/- 0,5)

───────────┼────────────────────────────────┼─────────────────────

50

│ 1250 │ 20

├────────────────────────────────┼─────────────────────

│ 720; 750; 800; 850; 900;

1000 │ 30

───────────┼────────────────────────────────┤

40 - 16

│ 1250; 1350;

1400 │

───────────┼────────────────────────────────┤

40; 32

│ 1000 │

───────────┼────────────────────────────────┼─────────────────────

40 - 16

│ 720; 750; 800; 850;

900 │ 50

───────────┼────────────────────────────────┤

25 - 10

│ 1000 │

───────────┼────────────────────────────────┤

12

│ 900 │

───────────┼────────────────────────────────┤

12 - М40 │ 1250; 1350; 1400 │

├────────────────────────────────┼─────────────────────

│ 720; 750; 800; 850; 900 │ 100

───────────┼────────────────────────────────┤

8 - М40 │ 1000 │

Примечание. По

заказу потребителя допускается изготовление рулонов длиной более 100 м.

(Измененная

редакция, Изм. N 3).

1.3. Шлифовальная

шкурка должна изготовляться со следующими видами рабочего слоя:

С - сплошной;

Р - рельефный.

1.4.

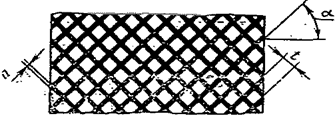

Исполнения и размеры рельефного рабочего слоя должны соответствовать указанным на чертеже и в табл. 2.

Таблица 2

─────────────┬────────────────────┬───────────────────────────────

Зернистость │ Ширина, а │ Шаг, t

├────────────┬───────┼──────────────┬────────────────

│ Интервал │ Пред. │ Интервал

│ Пред.

откл.

│ │ откл. │ │

─────────────┼────────────┼───────┼──────────────┼────────────────

50 - 40

│ 3,0 - 15,0 │+/- 1,0│

4,0 - 38,0 │ +/- 2,0

─────────────┼────────────┤ ├──────────────┤

32 - 25

│ 1,5 - 12,0 │

│ 3,0 - 30,0 │

─────────────┼────────────┼───────┼──────────────┼────────────────

20 - 16

│ 1,0 - 10,0 │+/- 0,3│

2,5 - 25,0 │ +/- 1,0

─────────────┼────────────┤ ├──────────────┼────────────────

12 - М40

│ 0,5 - 5,0 │ │

1,0 - 20,0 │ +/- 0,5

Угол наклона

рельефа ![]() должен быть 5° - 85°.

должен быть 5° - 85°.

1.5. Отклонение от

параллельности образующих линий рельефа должно быть в пределах допуска на шаг

рельефа.

Пример условного

обозначения бумажной шлифовальной шкурки типа 1, со сплошным рабочим слоем С, шириной 1000 мм, длиной 50 м, на бумаге марки 0-200, из

нормального электрокорунда марки 15А, зернистости 25-Н, на мездровом клее:

1С 1000 Х 50 П2 15А 25-Н М ГОСТ 6456-82

2.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Шлифовальная

шкурка должна изготовляться в соответствии с требованиями настоящего стандарта.

2.2. Шлифовальная

шкурка должна изготовляться из шлифовальных материалов, указанных в табл. 3.

Таблица 3

────────────────────────────────┬─────────────────────────────────

Вид шлифматериала │ Марка шлифматериала

────────────────────────────────┼─────────────────────────────────

Нормальный

электрокорунд │15А; 14А;

Ф14А; 13А; Ф13А

Белый

электрокорунд │25А;

24А; 23А

Легированный

электрокорунд │94А; 93А; 92А;

91А; 91А-М и 92А-М

Циркониевый

электрокорунд │38А

Монокорунд │44А; 43А

Зеленый

карбид кремния │64С; 63С

Черный

карбид кремния │54С; 53С;

51С

Стекло │71Ст

Примечание. По

заказу потребителя допускается изготовление шлифовальной шкурки из других марок

шлифматериалов или их смесей.

(Измененная

редакция, Изм. N 1, 2, 3).

2.3. Для

изготовления шлифовальной шкурки в качестве основы должны применяться бумага по

ГОСТ 18277-72, ГОСТ 10127-75 и отраслевой нормативно-технической документации

на бумагу в соответствии с табл. 4.

Таблица 4

────────────────┬─────────────────┬─────────────────┬─────────────

Марка бумаги

│ Условное │

Марка бумаги │ Условное

│ обозначение

│ │ обозначение

────────────────┼─────────────────┼─────────────────┼─────────────

0-140

│ П1 │ БШ-140

│ П6

0-200

│ П2 │ БШ-200

│ П7

0-210

│ П3 │ БШ-240

│ П8

0-235

│ П4 │ БВ-225

│ П9

0-240

│ П5 │ БВК-225

│ П10

│ │ ОВ-200

│ П11

Примечание. Если

бумага не имеет установленного условного обозначения, допускается в условном

обозначении шлифовальной шкурки указывать ее марку.

(Измененная

редакция, Изм. N 2).

2.4. Шлифовальная

шкурка должна изготовляться из шлифматериалов зернистостей, указанных в табл.

5.

Таблица 5

─────────────┬────────────────────────────────────────────────────

Условное │ Зернистость

обозначение

├──────────────┬───────────┬──────────────┬──────────

бумаги

│электрокорун-

│монокорунда│ карбида │

стекла

│ довых

│ │ кремния

│

│шлифматериалов│ │ │

─────────────┼──────────────┼───────────┼──────────────┼──────────

П2; П3; П4;

│ 50-М40 │

50 - 6 │ 25-М40

│ 50 - 6

П5; П7; П8;

│ │ │ │

П9; П10;

П11│ │ │ │

─────────────┼──────────────┤ ├──────────────┼──────────

П1; П6 │

25-М40 │ │ 16-М40

│ 25 - 6

Примечание. По

заказу потребителя допускается изготовление шлифовальной шкурки других

зернистостей или их смесей.

(Измененная

редакция, Изм. N 3).

2.5.

Шлифматериал должен быть связан с основой мездровым клеем по ГОСТ 3252-80 или

другими связками по отраслевой нормативно-технической документации.

Примечание.

Допускается вводить в связку красители или красящие пигменты.

2.6.

Зерновой состав шлифматериалов - по ГОСТ 3647-80.

2.7. (Исключен, Изм. N 3).

2.7.1. На

рабочей поверхности шлифовальной шкурки со сплошным рабочим слоем суммарная

площадь морщин, складок, участков без абразивных зерен, залитая связкой, не

должна превышать 0,5% площади рулона.

Примечание. По

согласованию с потребителем допускается суммарная площадь указанных дефектов не

более 1% площади рулона.

(Измененная

редакция, Изм. N 2, 3).

2.7.2. На

рабочей поверхности шлифовальной шкурки с рельефным рабочим слоем суммарная

площадь дефектов (слияние и непропечатка) рельефного слоя на 1 м2 не должна превышать 5% площади рулона с нанесенным

шлифматериалом.

(Измененная

редакция, Изм. N 3).

2.7.3. В

рулоне шлифовальной шкурки шириной до 1250 мм не допускаются кромки шириной

более 10 мм с дефектами, шириной более 1250 мм - более 15 мм.

Примечание. На

рабочей поверхности карбидкремниевой и электрокорундовой шлифовальной шкурки

зернистостей 6-М40 не допускаются точечные клеевые образования или вкрапления,

выступающие над рабочей поверхностью.

(Измененная

редакция, Изм. N 1, 2, 3).

2.8.

Неравномерность толщины шлифовальной шкурки должна соответствовать значениям,

указанным в табл. 6.

Таблица 6

────────────────────────────────┬─────────────────────────────────

Зернистость │ Неравномерность толщины, мм, не

│ более

────────────────────────────────┼─────────────────────────────────

50 │ 0,20

40 - 20 │ 0,12

16 - 10 │ 0,10

8 - 4 │ 0,08

М63 - М40 │ 0,06

2.9.

Прочность на разрыв шлифовальной шкурки в зависимости от марки бумаги должна

соответствовать значениям, указанным в табл. 7.

Таблица 7

──────────┬─────────────────────┬───────────┬─────────────────────

Условное │

Разрывная нагрузка, │ Условное

│ Разрывная нагрузка,

обозначе- │ Н, не

менее, в │обозначение│ Н, не менее, в

ние

бумаги│ направлениях │

бумаги │ направлениях

├──────────┬──────────┤

├──────────┬──────────

│продольном│поперечном│ │продольном│поперечном

──────────┼──────────┼──────────┼───────────┼──────────┼──────────

П1 │

196,0 │ 107,8

│ П7

│ 225,4 │

117,6

──────────┼──────────┼──────────┼───────────┼──────────┼──────────

П2 │

245,0 │ 137,2

│ П8 │

274,4 │ 137,2

──────────┼──────────┼──────────┼───────────┼──────────┼──────────

П3

│ 294,0 │

156,8 │ П9 │

401,8 │ 175,5

──────────┤ │

├───────────┼──────────┼──────────

П4 │ │ │ П10

│ 372,4 │

157,0

──────────┼──────────┼──────────┼───────────┼──────────┼──────────

П5

│ 392,0 │

98,0 │ П11

│ 225,5 │

117,6

──────────┼──────────┤ │ │ │

П6 │

176,4 │ │ │ │

2.10.

Коэффициент нанесения шлифматериала на основу ![]() для шлифовальной шкурки с рельефным рабочим

слоем должен быть 0,40 - 0,75.

для шлифовальной шкурки с рельефным рабочим

слоем должен быть 0,40 - 0,75.

2.11.

Влажность шлифовальной шкурки должна быть 3 - 7%.

2.12.

Приведенный износ электрокорундовой и стеклянной шлифовальных шкурок должен

соответствовать значениям, указанным в табл. 8.

Таблица 8

─────────────────────┬────────────────────────────────────────────

Зернистость │ Приведенный износ для типов

├────────────────────┬───────────────────────

│ 1 │ 2

─────────────────────┼────────────────────┼───────────────────────

50 - 32 │ 5,0 - 20,0 │ Св. 20,0

25 - 16 │ 4,0 - 15,0 │ "

15,0

12 - 6 │ 2,0 - 11,0 │ "

11,0

5 - М40 │ 1,5 - 9,0 │ " 9,0

Примечание.

Приведенный износ карбидкремниевой шлифовальной шкурки зернистостей 6 - М40

типа 1 должен быть 1,5 - 7,0; типа 2 - св. 7,0.

(Измененная

редакция, Изм. N 2).

2.13.

Режущая способность шлифовальной шкурки при условиях испытаний, указанных в

обязательном Приложении 2, должна соответствовать значениям, указанным в табл.

8а.

Таблица 8а

───────────────┬──────────────────────────────────────────────────

Зернистость │

Режущая способность шкурки, г/мин, не менее

├─────────────────┬─────────────────┬──────────────

│электрокорундовой│карбидкремниевой │ стеклянной

───────────────┼─────────────────┼─────────────────┼──────────────

50

│ 0,422 │ 0,450

│ 0,300

───────────────┼─────────────────┼─────────────────┼──────────────

40

│ 0,300 │ 0,320

│ 0,260

───────────────┤ │ │

32

│

│ │

───────────────┼─────────────────┼─────────────────┼──────────────

25

│ 0,290 │ 0,300

│ 0,250

───────────────┼─────────────────┼─────────────────┼──────────────

20

│ 0,200 │ 0,220

│ 0,160

───────────────┼─────────────────┼─────────────────┼──────────────

16

│ 0,195 │ 0,210

│ 0,110

───────────────┼─────────────────┼─────────────────┼──────────────

12

│ 0,187 │ 0,205

│ 0,080

───────────────┼─────────────────┼─────────────────┼──────────────

10

│ 0,176 │ 0,200

│ 0,070

───────────────┼─────────────────┼─────────────────┼──────────────

8

│ 0,151 │ 0,195

│ 0,060

───────────────┼─────────────────┼─────────────────┼──────────────

6

│ 0,100 │ 0,192

│ -

───────────────┼─────────────────┼─────────────────┤

5

│ 0,079 │ -

│

───────────────┼─────────────────┤ │

4

│ 0,041 │ │

───────────────┼─────────────────┼─────────────────┤

М63

│ 0,079 │

0,066 │

───────────────┼─────────────────┼─────────────────┤

М50

│ 0,038 │ 0,025

│

───────────────┼─────────────────┼─────────────────┤

М40

│ 0,014 │ 0,021

│

(Измененная

редакция, Изм. N 2, 3).

3. ПРАВИЛА

ПРИЕМКИ

3.1. Для

контроля соответствия шлифовальной шкурки требованиям настоящего стандарта

следует проводить приемочный контроль и периодические испытания.

3.2. Приемочному

контролю на соответствие требованиям пп. 1.2, 2.7.1, 2.7.2 и 2.7.3 должны

подвергаться не менее 1% рулонов шлифовальной шкурки от партии, но не менее 3

шт., по пп. 1.4; 1.15; 2.12 и 2.13 - 0,1%, но не менее 3 шт.

3.1, 3.2. (Измененная редакция, Изм. N 2).

3.2.1. Партия

должна состоять из шлифовальной шкурки одной характеристики, изготовленной за

одну смену и одновременно предъявленной к приемке по одному документу.

3.3. Если при

приемочном контроле установлено несоответствие требованиям стандарта более чем

по одному контролируемому показателю, то партию не принимают.

(Измененная

редакция, Изм. N 2).

3.3.1. Если

установлено несоответствие требованиям стандарта по одному из контролируемых

показателей, то проводят повторный контроль на удвоенном количестве рулонов

шкурки.

При наличии

дефектов в повторной выборке партию не принимают.

(Введен

дополнительно, Изм. N 2).

3.4. Периодическим испытаниям должна подвергаться продукция (один из

размеров рулонов), выдержавшая приемочный контроль (по п. 3.2), на соответствие

требованиям пп. 2.8 и 2.10 0,5%, но не менее 3 шт., пп. 2.9 и 2.11 0,5% рулонов

шлифовальной шкурки зернистостей 40; 8; 5 и М40, но не менее 3 шт., п. 2.9 - на

всех видах основ.

(Измененная

редакция, Изм. N 2).

3.5. Периодические

испытания должны проводиться не реже одного раза в год.

(Измененная

редакция, Изм. N 3).

4. МЕТОДЫ

КОНТРОЛЯ И ИСПЫТАНИЙ

4.1 -

4.1.2. (Исключены, Изм. N 2).

4.2. Размеры

и внешние дефекты рабочей поверхности шлифовальной шкурки измеряют

измерительной металлической линейкой по ГОСТ 427-75 или измерительной

металлической рулеткой по ГОСТ 7502-89.

4.2.1. Угол наклона

рельефа измеряют универсальными средствами измерения или специальным шаблоном.

4.3.

Неравномерность толщины шкурки измеряют микрометром типа МК (с пределом

допускаемой погрешности +/- 0,01 мм) на расстоянии не менее 10 мм от кромки

рулона.

(Измененная

редакция, Изм. N 2).

4.4. Расчет

коэффициента нанесения шлифматериала на основу ![]() приведен в обязательном Приложении 1.

приведен в обязательном Приложении 1.

4.5. Для определения влажности шлифовальной шкурки отбирают три образца

размерами 100 х 100 мм, взвешивают на технических весах с пределом допускаемой

погрешности +/- 0,01 г. Образцы шлифовальной шкурки помещают в сушильный шкаф и

высушивают при температуре (100 +/- 5) °С до тех пор, пока разность между двумя

последовательными взвешиваниями не будет превышать 0,02 г.

Влажность

шлифовальной шкурки определяют по разности масс до и после сушки и вычисляют в

процентах от первоначальной массы.

4.6. Приведенный

износ шлифовальной шкурки (отношение зернистости шлифовальной шкурки к ее

осыпаемости) определяют на приборе КЗШ ВНИИАШ истиранием шкурки о шкурку в

течение 2 мин при нагрузке 29,4 Н.

Испытанию

подвергаются два образца шлифовальной шкурки размерами 395 х 50 мм и 520 х 50

мм.

Образцы взвешивают

на технических весах с пределом допускаемой погрешности +/- 0,05 г.

Примечания. 1.

Осыпаемость шлифовальной шкурки равна массе осыпавшегося рабочего слоя в

заданный интервал времени при заданных условиях.

2. При расчете

приведенного износа для зернистостей М63; М50 и М40 в числителе берутся

соответственно цифры 5; 4 и 3.

(Измененная

редакция, Изм. N 2).

4.7. Метод

определения режущей способности шлифовальной шкурки приведен в обязательном

Приложении 2.

4.8.

Определение прочности на разрыв шлифовальной шкурки производится по ГОСТ

13525.1-79 кроме пп. 3.1 и 4.1 при температуре окружающей среды. Предельные

отклонения размеров образцов для испытания должны быть +/- 1,0 мм.

(Измененная

редакция, Изм. N 2).

4.9. Образцы для

контроля по пп. 4.1 - 4.8 отбирают из любого места рулона, удаленного от конца

рулона или кромок не менее, чем на 10 мм. Значение

показателей по пп. 4.3 и 4.5 - 4.8 берется как среднее арифметическое из трех

определений.

5.

МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На нерабочей

поверхности рулона шлифовальной шкурки через каждые (235 +/- 20) мм в

продольном и через каждые (200 +/- 20) мм в поперечном направлениях должны быть

нанесены:

товарный знак

предприятия-изготовителя;

условное

обозначение (кроме типа и указания вида рабочего слоя);

номер партии.

Примечания. 1. При

применении смеси шлифматериалов - в условном обозначении маркировать марку

основного шлифматериала, при применении смеси зернистостей - маркировать

основную зернистость.

2. По согласованию

с потребителем размеры рулона допускается не наносить.

(Измененная

редакция, Изм. N 2, 3).

5.2. Маркировка

связок:

мездровый клей - М;

комбинированная

связка - К.

5.3. Намотка

шлифовальной шкурки в рулоны должна быть ровной и плотной, рабочим слоем

наружу, не допускающей образование морщин, складок и мятых мест.

Торцовая

поверхность должна быть ровной, выступы кромок рулона шириной до 1250 мм не

должны превышать 5 мм, шириной свыше 1250 мм - 10 мм.

(Измененная

редакция, Изм. N 3).

5.4. Каждый

рулон шлифовальной шкурки должен быть обернут двойным слоем бумаги по ГОСТ

18277-72, ГОСТ 2228-81 или ГОСТ 10127-75.

Рулон должен быть

заклеен на стыке. Слои упаковочной бумаги должны закрывать торцы рулона и

обеспечивать сохранность его при транспортировании.

5.5. (Исключен, Изм. N 3).

5.6. На каждом

упакованном рулоне должна быть наклеена этикетка или нанесен штамп со

следующими данными:

товарный знак

предприятия-изготовителя;

условное

обозначение;

дата выпуска и

номер партии;

штамп технического

контроля;

изображение

государственного Знака качества по НТД для шлифовальной шкурки, которой в

установленном порядке присвоен государственный Знак качества.

5.7 - 5.16. (Исключены, Изм. N 3).

5.17.

Остальные требования к маркировке и упаковке, а также транспортирование и

хранение - по ГОСТ 27595-88.

(Введен

дополнительно, Изм. N 3).

Разд. 6. (Исключен, Изм. N 2).

Приложение

1

Обязательное

РАСЧЕТ

КОЭФФИЦИЕНТА НАНЕСЕНИЯ ШЛИФМАТЕРИАЛА НА ОСНОВУ

Коэффициент

нанесения шлифматериала на основу (![]() -

отношение площади основы с нанесенным шлифматериалом к

ее общей площади) для:

-

отношение площади основы с нанесенным шлифматериалом к

ее общей площади) для:

исполнений 1 и 3

рассчитывается по формуле

![]() ,

,

где а - ширина

рельефа, мм;

t - шаг рельефа, мм;

исполнения 2

рассчитывается по формуле

![]() ;

;

исполнения 4

рассчитывается по формуле

![]() .

.

(Измененная

редакция, Изм. N 1).

Приложение

2

Обязательное

МЕТОД

ОПРЕДЕЛЕНИЯ РЕЖУЩЕЙ СПОСОБНОСТИ ШЛИФОВАЛЬНОЙ ШКУРКИ

1. Сущность метода

Метод основан на

определении массы сошлифованного образцом шлифовальной шкурки органического

стекла за время испытания.

2. Оборудование и

материалы

2.1. Схема и

описание прибора типа МИ-2 - по ГОСТ 426-77.

2.2. Образцы

шлифовальной шкурки с наружным диаметром (174 +/- 5) мм и диаметром отверстия

(55 +/- 3) мм.

2.3. Пластины из

органического стекла марки ТОСН - по ГОСТ 17622-72.

2.4. Подкладки из

резины твердости по Шору 60 - 80.

2.5. Клей марок

БФ-2 и БФ-4 по ГОСТ 12172-74 или других марок, обеспечивающих прочность

соединения пластин из органического стекла с резиновой прокладкой, - по

нормативно-технической документации.

(Измененная

редакция, Изм. N 2).

3. Подготовка к

испытанию

3.1. Наклеить

пластины на резиновые подкладки.

3.2. Новые пластины

из органического стекла предварительно притереть в условиях испытания до

появления следов износа на всей рабочей поверхности пластин, очистить от пыли и

взвесить с пределом допускаемой погрешности +/- 0,01 г.

4. Проведение

испытания

4.1. Установить

режимы испытания, указанные в таблице.

───────────────┬─────────────────┬─────────────────┬──────────────

Зернистость

│Усилие прижима, Н│ Время обработки,│Наличие обдува

│ │ мин

│ при обработке

───────────────┼─────────────────┼─────────────────┼──────────────

80 - 50

│ 98,0 │ 5 │

Без обдува

40 - 25

│ 72,5 │ ├──────────────

20 - 6

│ 49,0 │ │ С обдувом

5 - М40

│ 25,5 │ │

(Измененная

редакция, Изм. N 1, 2).

4.2. Установить

испытываемый образец шлифовальной шкурки, сменив на диске шлифовальную шкурку

после притирки.

4.3. Закрепить

пластины из органического стекла в держателях в том же положении, что и при

притирке.

4.4. По окончании

испытания освободить пластины из органического стекла, очистить от пыли и

взвесить с пределом допускаемой погрешности +/- 0,01 г.

5. Обработка

результатов испытания

5.1. Режущая

способность (Q г/мин) определяется по формуле

![]() ,

,

где m - масса

сошлифованного органического стекла, г;

5 - время

обработки, мин.

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2026