Утвержден и введен в действие

Постановлением

Госстандарта СССР

от 14 мая 1982 г. N

1922

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

РУКАВА СОЕДИНИТЕЛЬНЫЕ ДЛЯ ТОРМОЗОВ

ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Coupling air brake hoses for

railway rolling stock.

Specification

ГОСТ 2593-82

Группа Д56

ОКП 31 8442 0015

Дата введения

1 января 1984 года

ИНФОРМАЦИОННЫЕ

ДАННЫЕ

1. Разработан и

внесен Министерством тяжелого машиностроения СССР.

Разработчики: И.И. Тужилкин (руководитель темы), Е.С. Марочкин,

А.С. Белова, Б.Л. Бабицкий, В.Ф. Ясенцев.

2. Утвержден и

введен в действие Постановлением Государственного комитета СССР по стандартам

от 14.05.1982 N 1922.

Изменение N 4

принято Межгосударственным советом по стандартизации, метрологии и сертификации

(Протокол N 9 от 12.04.1996).

За принятие

проголосовали:

──────────────────────────┬───────────────────────────────────────

Наименование государства │ Наименование национального органа

│ по стандартизации

──────────────────────────┼───────────────────────────────────────

Азербайджанская

Республика│Азгосстандарт

Республика

Армения │Армгосстандарт

Республика

Белоруссия │Госстандарт

Белоруссии

Республика

Казахстан │Госстандарт

Республики Казахстан

Киргизская

Республика │Киргизстандарт

Республика

Молдова │Молдовастандарт

Российская

Федерация │Госстандарт России

Республика

Таджикистан │Таджикгосстандарт

Туркменистан │Главная государственная

инспекция

│Туркменистана

Украина │Госстандарт Украины

3. Взамен ГОСТ

2593-69.

4. Ссылочные

нормативно-технические документы

──────────────────────────────────────────┬───────────────────────

Обозначение НТД, на который дана ссылка

│ Номер пункта

──────────────────────────────────────────┼───────────────────────

ГОСТ

9.014-78

│5.5; 5.6

ГОСТ

9.032-74

│2.13; 4.9

ГОСТ

9.104-79 │2.13

ГОСТ

12.2.003-91

│2.15

ГОСТ

38-72

│1.2

ГОСТ

380-94

│2.8

ГОСТ

1215-79

│2.8

ГОСТ

1335-84 │2.2, 5.1

ГОСТ

2405-88

│4.6

ГОСТ

5915-70

│1.5

ГОСТ

6357-81

│2.10

ГОСТ

7795-70

│1.5

ГОСТ

7796-70

│1.5

ГОСТ

8959-75

│1.2

ГОСТ

9736-91

│4.8

ГОСТ

15150-69

│2.3

ГОСТ

16523-89

│2.11

ГОСТ

28498-90

│4.8

5. Ограничение

срока действия снято по Протоколу N 3-93 Межгосударственного совета по

стандартизации, метрологии и сертификации (ИУС 5-6-93).

6. Переиздание

(июнь 1998 г.) с Изменениями N 1, 2, 3, 4, утвержденными в октябре 1983 г.,

июне 1988 г., декабре 1990 г., декабре 1996 г. (ИУС 1-84, 9-88, 3-91, 2-97).

Настоящий стандарт

распространяется на соединительные рукава (далее - рукава) для воздушного

тормоза локомотивов, а также вагонов всех видов подвижного состава железных

дорог и метрополитена, предназначенные для подачи воздуха под давлением до 1

МПа (10 кгс/см2).

Требования пп. 2.4 - 2.5 носят обязательный характер.

(Измененная

редакция, Изм. N 3).

1. ТИПЫ,

ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Соединительные

рукава следует изготовлять трех типов, указанных в табл. 1.

Таблица 1

──────────┬────────────────────────────────┬───────────────────────────────

Тип

рукава│ Назначение │ Область применения

──────────┼────────────────────────────────┼───────────────────────────────

Р1 │ Для соединения воздушных │ Локомотивы, вагоны всех видов

│магистралей тормоза

смежных │подвижного состава

железных

│единиц │дорог и

метрополитена

──────────┼────────────────────────────────┼───────────────────────────────

Р2 │ Для соединения

тормозных │ Электровозы,

тепловозы, вагоны

│цилиндров с

воздухопроводом

│электропоездов, метрополитена,

│ │а также дизель-поезда

──────────┼────────────────────────────────┼───────────────────────────────

Р3 │ Для соединения

тормозных │ Тепловозы, вагоны

│цилиндров с воздухо- │электропоездов и

метрополитена

│распределителем или

краном │

│вспомогательного тормоза │

│и соединения воздушных

│

│магистралей вагона и

тележки │

1.2.

Основные размеры рукавов должны соответствовать указанным

на черт. 1 - 3 и в табл. 2.

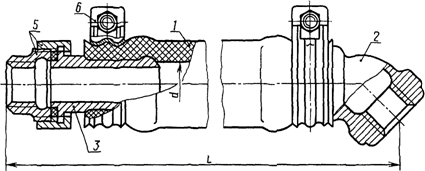

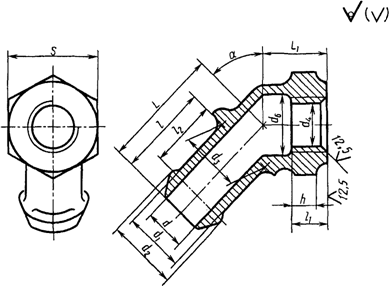

Тип Р1

Черт. 1

Тип Р2

Черт. 2

Черт. 3

─────┬─────┬────────────┬────────┬───────┬────────┬────────┬───────┬─────────┬───────

Тип │Типо-│ Код ОКП

│ Длина │Поз. 1

│Поз. 2 │Поз. 3 │Поз. 4 │Поз. 5 │Поз. 6

рука-│раз- │

│ рукава

│Рукав │Наконеч-│Наконеч-│Соеди-

│Соедини- │Хомутик

ва

│мер │ │ L, мм │рези-

│ник │ник │нитель-│тельные

│с внут-

│рука-│ │ (пред. │новый │

│ │ная │гайки

по │ренним

│ва │

│ откл. │с внут-│ │ │головка│ГОСТ

8959│диа-

│

│ │+/- 10)

│ренним

├────────┴────────┴───────┴─────────┤метром

│

│ │ │диа- │

Обозначение типоразмеров

│D, мм

│ │ │ │метром │

│(пред.

│

│ │ │d, мм │ │откл.

│

│ │ │ │ │+3,0)

─────┼─────┼────────────┼────────┼───────┼────────┬────────┬───────┬─────────┼───────

Р1 │ Р11 │31 8442 0001│ 720

│ 28 │

1б │ -

│ 1б │

- │ 45

├─────┼────────────┼────────┤ │ │ │ │ │

│ Р12 │31 8442

0002│ 860 │

│ │ │ │ │

├─────┼────────────┼────────┤ │ │ │ │ │

│ Р13 │31 8442

0003│ 410 │

│ │ │ │ │

├─────┼────────────┼────────┤ │ │

│ │ │

│ Р14 │31 8442

0004│ 560 │

│ │ │ │ │

├─────┼────────────┼────────┤

├────────┤

├───────┤ │

│ Р15 │31 8442

0009│ 675 │

│ 1б <*> │

│ - │ │

├─────┼────────────┼────────┤

├────────┤

├───────┤ │

│ Р16 │31 8442

0007│ 760 │

│ - │ │1б <*> │ │

├─────┼────────────┼────────┼───────┼────────┤

├───────┤

├───────

│Р17Б │31 8442 0018│

710 │ 35 │ 1а

│ │ 1а

│ │ 49

─────┼─────┼────────────┼────────┼───────┼────────┼────────┼───────┼─────────┼───────

Р2 │ Р21 │31 8442 0011│ 680

│ 25 │

2б │ 3в

│ - │

15 │ 41

├─────┼────────────┼────────┤ ├────────┼────────┤

├─────────┤

│ Р23 │31 8442

0012│ 980 │

│ 2а │

3б │ │

20 │

─────┼─────┼────────────┼────────┼───────┼────────┼────────┤ │

├───────

Р3

│ Р31 │31 8442 0013│

825 │ 28

│ - │ 3а <*> │ │ │ 45

├─────┼────────────┼────────┼───────┤

├────────┤ │

├───────

│ Р32 │31 8442

0014│ 880 │

25 │ │ 3б <*> │ │ │ 41

├─────┼────────────┼────────┤ │

├────────┤

├─────────┤

│ Р34 │31 8442

0015│ 885 │

│ │ 3в

<*> │ │ 15

│

--------------------------------

<*>

Устанавливают с обоих концов.

Пример условного

обозначения хомутика диаметром 49 мм:

Хомутик 49 ГОСТ

2593-82

Пример условного

обозначения рукава типоразмера Р11 длиной 720 мм с наконечником и

соединительной головкой типоразмера 16 и хомутиком диаметром 45 мм:

Рукав Р11 ГОСТ

2593-82

(Измененная

редакция, Изм. N 1, 2).

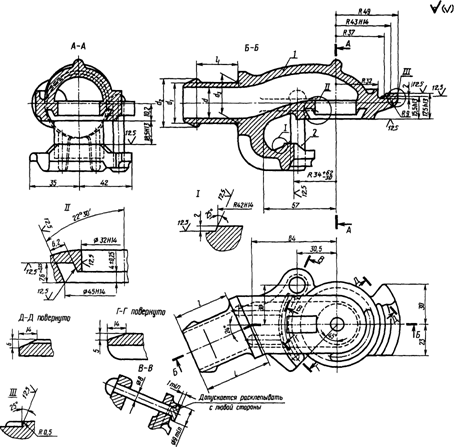

1.3. Основные

размеры соединительных головок должны соответствовать указанным

на черт. 4 и в табл. 3.

Таблица 3

мм

──────────────┬───┬──────────────┬──────────────┬──────────────┬───┬───┬───

Типоразмер

│ d │ d │ d

│ d │ L │ l │ l

соединительной│ │

1 │ 2

│ 3 │

│ │ 1

головки

│

├──────┬───────┼──────┬───────┼──────┬───────┤ │

│

│ │номин.│

пред. │номин.│

пред. │номин.│ пред. │ │

│

│ │

│ откл. │ │ откл.

│ │ откл.

│ │ │

──────────────┼───┼──────┼───────┼──────┼───────┼──────┼───────┼───┼───┼───

1а

│32 │ 37 │ +2,0

│ 42 │ +2,0

│ 41 │ +2,0

│55 │44 │34

──────────────┼───┼──────┼───────┼──────┼───────┼──────┼───────┼───┼───┼───

1б

│25 │ 30 │+/- 1,0│ 36

│+/- 1,0│ 34 │+/- 1,0│53 │42 │32

1 - соединительная

головка; 2 - заклепка

Пример условного

обозначения соединительной головки типоразмера 1а:

Головка

соединительная 1а ГОСТ 2593-82

(Измененная

редакция, Изм. N 2, 3).

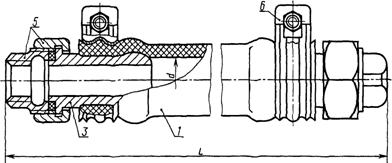

1.4. Основные

размеры наконечников типоразмеров 1а и 1б должны соответствовать указанным на черт. 5, типоразмеров 2а и 2б - на черт. 6,

типоразмеров 3а, 3б и 3в - на черт. 7 и в табл. 4.

(Измененная

редакция, Изм. N 2).

Тип 1

Черт. 5

Черт. 6

Черт. 7

Размеры в мм

──────┬──┬────────────┬────────────┬────────────┬───────┬────┬────┬────┬──┬───┬──┬───┬───┬───┬───┬──┬───

Типо- │d │ d

│ d │ d

│ d │ d

│ d │ d │L │ L │h │ l │

l │ l │ l │S │ a

размер│ │

1 │ 2

│ 3 │

4 │ 5 │

6 │ 7 │ │

1│ │ │

1│ 2│ 3│

│

на- │

├────┬───────┼────┬───────┼────┬───────┼───────┤ │

│ │ │

│ │ │

│ │ │

│

конеч-│ │но- │ пред. │но- │

пред. │но- │ пред. │резьба │ │

│ │ │

│ │ │

│ │ │

│

ника │ │мин.│ откл.

│мин.│ откл. │мин.│ откл. │трубная│ │

│ │ │

│ │ │

│ │ │

│

──────┼──┼────┼───────┼────┼───────┼────┼───────┼───────┼────┼────┼────┼──┼───┼──┼───┼───┼───┼───┼──┼───

1а

│32│ 37 │ +2,0

│ 42 │ +2,0 │

41 │ +2,0 │G1 1/2 │

- │ - │ -

│75│ - │26│44 │25 │34 │ -

│60│ -

──────┼──┼────┼───────┼────┼───────┼────┼───────┼───────┤ │

│

├──┤

│

├───┤

├───┤

├──┤

1б

│25│ 30 │+/- 1,0│ 36 │+/- 1,0│ 34

│+/- 1,0│G1 1/4 │

│ │ │73│ │

│42 │ │32

│ │55│

──────┼──┼────┤

├────┤ ├────┤

├───────┼────┼────┼────┼──┼───┼──┤ ├───┤

├───┼──┼───

2а

│19│ 25 │

│ 30 │ │

28 │ │ G 3/4 │

- │ 27 │ - │55│29 │12│ │16 │ │ - │41│45°

──────┤ │

│ │ │ │ │

├───────┤ │

│ │ │

│ │ │

│ │ │

│

2б

│ │ │ │ │ │ │ │ G 1/2 │ │

│ │ │

│ │ │

│ │ │

│

──────┼──┼────┤

├────┼───────┼────┤

├───────┼────┼────┼────┼──┼───┼──┼───┼───┼───┼───┼──┼───

3а

│25│ 30 │

│ 35 │ +0,5 │

34 │ │ -

│28,6│35,6│38,5│65│ - │- │42

│ 4 │ 4 │32 │- │ -

│

│ │ │ │ -1,5 │

│ │ │ │

│ │ │

│ │ │

│ │ │

│

──────┼──┼────┤

├────┼───────┼────┤ │

├────┤ │

├──┤

│ │ │

│ │ │

│

3б

│19│ 25 │ │ 30 │ +1,0 │ 28 │ │ │26,6│ │

│60│ │ │

│ │ │

│ │

──────┤ │

│ │ │ │ │ │

├────┼────┼────┤ │

│ │ │

│ │ │

│

3в

│ │ │ │ │ │ │ │ │23,7│31,7│34,5│ │

│ │ │

│ │ │

│

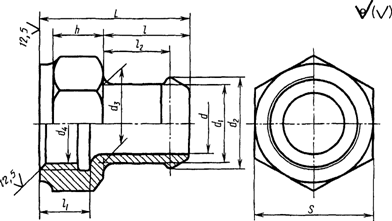

1.5.

Основные размеры хомутиков должны соответствовать указанным

на черт. 8 и в табл. 2, размеры вкладыша - на черт. 9.

Примечание.

Положение хомутика, указанного на черт.

8, и его размеры (табл. 2) приведены для хомутика, обжатого на металлической

оправке.

(Измененная

редакция, Изм. N 2, 3).

1 - болт

М8-8qx35.46 по ГОСТ 7795 или по ГОСТ 7796;

2 - гайка М8-7Н.5

по ГОСТ 5915; 3 - вкладыш; 4 - хомутик

--------------------------------

<*> Размеры

для справок.

Пример условного

обозначения наконечника типоразмера 1а:

Наконечник 1а ГОСТ

2593-82

2.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Рукава и

арматура должны быть изготовлены в соответствии с требованиями настоящего

стандарта по рабочим чертежам, утвержденным в установленном порядке.

2.2. Рукава

резиновые по ГОСТ 1335.

2.3. Рукава

следует изготовлять в исполнениях У, Т, ХЛ категории

размещения 1 по ГОСТ 15150.

Особые условия

эксплуатации: интервал рабочих температур окружающего воздуха, не нарушающий

работоспособности изделия, от 218 до 343 К (от минус

55 до плюс 70 °C) при непрерывном воздействии температуры от 218 до 213 К (от

минус 55 до минус 60 °C) в течение 48 ч.

2.2, 2.3. (Измененная редакция, Изм. N 2).

2.4. Рукава

должны быть герметичны при давлении воздуха (1 +/- 0,10) МПа [(10 +/- 1,0)

кгс/см2], соединение деталей с резиновым рукавом должно

быть прочным при гидравлическом давлении ![]() .

.

Для рукавов Р17Б

соединение деталей с резиновым рукавом должно быть прочным при гидравлическом

давлении ![]() .

.

(Измененная

редакция, Изм. N 3, 4).

2.5. Рукава

типоразмера Р17Б должны разъединяться при отсутствии давления сжатого воздуха

под воздействием продольного растягивающего усилия не более 800 Н.

2.6.

Поверхности хвостовиков головок и наконечников, сопрягаемые с резиновыми

рукавами, должны быть зачищены от заливов, наростов и заусенцев и не должны

иметь острых кромок, а внутренняя поверхность и канавка наконечников - от

литейного нагара.

2.7.

Резиновый рукав должен быть насажен на хвостовик до упора и прочно закреплен

хомутиками (ушками в одну сторону) на расстоянии 7 - 16 мм от его торцов.

Зазор между ушками

хомутиков должен быть выдержан в пределах 7 - 16 мм.

2.5 - 2.7. (Измененная редакция, Изм. N 2).

2.8.

Головки и наконечники должны быть изготовлены из ковкого чугуна марок: КЧ

30-6-Ф, КЧ 33-8-Ф, КЧ 35-10-Ф по ГОСТ 1215.

Наконечники

допускается изготовлять из стали марок: Ст0, Ст1, Ст2

и Ст3 по ГОСТ 380.

2.9. При

сборке головки с заклепкой осевое перемещение заклепки не должно быть более 1

мм.

2.10.

Резьба наконечников и соединительных гаек - трубная, по классу В ГОСТ 6357.

2.11. Для

изготовления хомутиков следует применять листовую углеродистую качественную

сталь глубокой вытяжки по ГОСТ 16523.

2.12. При

сборке хомутиков должна быть обеспечена соосность

отверстий вкладыша и ушка хомутика.

2.13.

Необработанные поверхности металлических частей рукавов должны быть окрашены

эмалями или грунтовками, указанными в рабочих чертежах.

Покрытия - по VII

классу ГОСТ 9.032.

Условия

эксплуатации окрашенных рукавов - по У1, Т1, ХЛ1 ГОСТ

9.104.

2.14. Для

рукавов устанавливают следующие показатели надежности:

срок службы - не

менее 5 лет;

установленная

безотказная наработка 40000 циклов торможений. Критерием отказа является

несоответствие рукавов требованиям п. 2.4 по герметичности.

При эксплуатации

рукавов в режиме автоматического разъединения при расцеплении подвижного

состава усилие должно быть не более 1500 Н в течение срока службы при

отсутствии механических повреждений.

2.13, 2.14. (Измененная редакция, Изм. N 2).

2.15.

Конструкция стендов и управление ими должны обеспечивать надежную защиту

обслуживающего персонала во время работы.

Требования

безопасности - по ГОСТ 12.2.003.

3. ПРИЕМКА

3.1. Для проверки

соответствия рукавов требованиям настоящего стандарта предприятие-изготовитель

должно проводить приемо-сдаточные и периодические испытания.

3.1.1. При

приемо-сдаточных испытаниях 100% рукавов проверяют на соответствие требованиям пп. 1.2 - 1.5, 2.4, 2.6, 2.7, 2.9, 2.12, 2.13; 1% партии -

на гидравлическую прочность п. 2.4 и 2% партии - на соответствие требованиям п.

2.5.

За партию принимают

число рукавов, изготовленных за смену.

Результаты

испытаний распространяются на всю партию.

3.1.2.

Периодические испытания проводят раз в год.

На периодические

испытания представляют рукава, выдержавшие приемо-сдаточные испытания.

Периодические

испытания включают:

испытания для

контроля параметров пп. 1.2; 2.4 и 2.5;

климатические

испытания для контроля герметичности на соответствие требованиям п. 2.4, при

температуре ![]() два раза в год по два рукава каждого

типоразмера;

два раза в год по два рукава каждого

типоразмера;

испытания на

надежность на соответствие требованиям п. 2.14.

(Измененная

редакция, Изм. N 2).

3.1.3. (Исключен, Изм. N 2).

3.2. Инспекционному

контролю подвергают не более 10% предъявленных к приемке рукавов одного

типоразмера, но не менее 4 шт.

При несоответствии

хотя бы одного рукава требованиям настоящего стандарта, допускаются повторные

испытания на удвоенном количестве рукавов.

Результаты

повторных испытаний являются окончательными.

(Измененная

редакция, Изм. N 2).

4. МЕТОДЫ

КОНТРОЛЯ

4.1. Внешний вид

поверхности рукавов (пп. 2.6; 2.13) следует проверять

визуально.

4.2. Контроль

размеров по пп. 1.2 - 1.5 следует проводить

измерительными средствами, соответствующими нормативной точности измерения.

4.3. Испытание

рукавов на герметичность (п. 2.4) следует проводить в водяной ванне. Один конец

рукава заглушают, а другой присоединяют к источнику сжатого воздуха (рукав с

соединительной головкой должен быть заглушен со стороны наконечника). При этом

в течение 1 мин ни в одной части рукава не должны выделяться пузырьки воздуха.

Если пузырьки появляются, рукав выдерживают в ванне до 10 мин, считая его

годным, если выделение пузырьков прекратится за это время.

4.2, 4.3. (Измененная редакция, Изм. N 2).

4.4. Испытание на

прочность соединений рукавов гидравлическим давлением (п. 2.4) следует

проводить на специальном стенде. Один конец рукава заглушают, а другой

присоединяют к магистрали с гидравлическим давлением ![]() для рукавов Р17Б, остальные типоразмеры

рукавов присоединяют к магистрали с гидравлическим давлением

для рукавов Р17Б, остальные типоразмеры

рукавов присоединяют к магистрали с гидравлическим давлением ![]() . Время

выдержки давлением - 2 мин, после чего давление снимают.

. Время

выдержки давлением - 2 мин, после чего давление снимают.

Рукава считают

выдержавшими испытание, если в течение 2 мин не произошло срыва деталей.

Остаточный сдвиг деталей с места для рукавов типоразмера Р17Б - не более 2,5

мм.

4.5. Проверку

рукавов типоразмера Р17Б на разъединение (саморасцеп)

(п. 2.5) следует проводить на специальном стенде по программе, согласованной

между предприятием-изготовителем и заказчиком. Один конец двух сцепленных

рукавов подсоединяют к неподвижному кронштейну, а другой - к подвижному и

продольным растягивающим усилием разъединяют рукава.

4.6.

Контроль давления при испытаниях рукавов на герметичность и прочность

гидравлическим давлением следует проводить манометрами с верхними пределами

измерений 1,6; 2,5 МПа (16; 25 кгс/см2) класса

точности не ниже 2,5 по ГОСТ 2405.

4.7. Контроль

времени при испытании проводят секундомером по нормативной документации или

другими измерительными средствами, отвечающими нормативной точности измерения.

(Измененная

редакция, Изм. N 2, 4).

4.8.

Контроль температуры проводят термометром по ГОСТ 28498 или другими приборами класса

точности не ниже 1,5 ГОСТ 9736.

(Измененная

редакция, Изм. N 2, 3).

4.9.

Контроль показателей качества внешнего вида лакокрасочного

покрытия готового изделия следует проводить по ГОСТ 9.032.

4.10. Климатические

испытания проводят по программе, согласованной с заказчиком.

4.11. Испытания на

надежность проводят по программе, согласованной с заказчиком.

Допускается

дополнять показатели надежности сбором статистических данных на железных

дорогах.

4.9 - 4.11. (Введены дополнительно, Изм. N 2).

5.

МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Каждый

рукав должен иметь маркировку с указанием квартала и двух последних цифр года

изготовления.

Маркировка

расположена на резиновой этикетке рукава по ГОСТ 1335.

Качество выполнения

маркировки должно обеспечивать ее четкость и сохранность в течение всего срока

службы рукава.

(Измененная

редакция, Изм. N 4).

5.2. Рукава типа Р1 должны быть связаны пачками по 5 шт., типов Р2 и Р3 - по

10 шт.

(Измененная

редакция, Изм. N 2).

5.3. Перед

упаковкой обработанные металлические части рукавов должны быть покрыты

консервирующим материалом. Попадание консервирующего материала на

уплотнительное кольцо браковочным признаком не является.

5.4. Отгружаемые

рукава следует сопровождать документом, удостоверяющим их качество и

соответствие требованиям настоящего стандарта и содержащим:

наименование

организации, в систему которой входит предприятие-изготовитель;

наименование

предприятия-изготовителя и его местонахождение;

условное

обозначение рукава;

дату отгрузки;

число рукавов;

результаты проверок

и испытаний;

обозначение

настоящего стандарта.

5.5. Рукава

транспортируют всеми видами транспорта в крытых транспортных средствах по

категории условий транспортирования С ГОСТ 9.014.

5.6. Рукава

следует хранить в помещениях на стеллажах.

Стеллажи с рукавами

следует размещать на расстоянии не менее 1 м от теплоизлучающих

приборов. Рукава должны быть предохранены от попадания прямых солнечных лучей.

Условия хранения

рукавов - по категории С ГОСТ 9.014.

5.7. При

транспортировании и хранении рукава не следует подвергать механическим

повреждениям, воздействию масла, бензина и других веществ, которые вредны для

резины.

6. УКАЗАНИЯ

ПО ЭКСПЛУАТАЦИИ

6.1. Применение и

установку рукавов следует согласовывать с предприятием-изготовителем.

6.2. Установку и

замену рукавов проводят при отключенном источнике сжатого воздуха.

6.3. При применении

рукавов на локомотивах допускается повышать рабочее давление до 1,2 МПа (12

кгс/см2) в тормозной системе на период регулировки

предохранительных клапанов.

(Введен

дополнительно, Изм. N 2).

7. ГАРАНТИИ

ИЗГОТОВИТЕЛЯ

7.1. Изготовитель

гарантирует соответствие рукавов требованиям настоящего стандарта при

соблюдении условий эксплуатации, транспортирования и хранения.

Гарантийный срок

хранения рукавов - 1 год с момента их изготовления.

Гарантийный срок

эксплуатации рукавов - 4,5 года с момента ввода их в эксплуатацию.

(Измененная

редакция, Изм. N 2, 4).

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2025