Утверждена

Миннефтегазстроем

СССР

3 мая 1983 года

ВЕДОМСТВЕННЫЕ СТРОИТЕЛЬНЫЕ НОРМЫ

ИНСТРУКЦИЯ

ПО ПРОИЗВОДСТВУ ОЧИСТКИ ПОЛОСТИ

И ИСПЫТАНИЮ СТРОЯЩИХСЯ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ

ВСН 157-83

Срок введения в

действие

1 мая 1984 года

В настоящей

Инструкции рассмотрены вопросы организации и технологии производства работ при

очистке полости, испытании и удалении воды после испытания трубопроводов,

приведены технические характеристики приборов, механизмов и машин, используемых

при этих технологических процессах.

При составлении

Инструкции были учтены предложения и замечания строительных и проектных

организаций Миннефтегазстроя и Мингазпрома.

Инструкция

предназначена для инженерно-технических работников, занятых проектированием

организации строительства и производством работ по очистке полости и испытанию

трубопроводов.

С введением в

действие настоящей Инструкции утрачивают силу "Указания по производству

работ при сооружении магистральных стальных трубопроводов. Вып. 7. Очистка

полости и испытание магистральных трубопроводов" (ВСН

1-50-74/Миннефтегазстрой).

Инструкция

разработана сотрудниками ВНИИСТа:

кандидатами техн. наук. Е.М. Климовским,

В.В. Рождественским, А.И. Тоутом, инженерами Л.П. Богачевой, В.П. Бровкиной,

Ю.В. Колотиловым, А.М. Резник, Я.Г. Ротмистровым и главным технологом Главного

технического управления инж. В.Г. Селиверстовым.

Внесена ВНИИСТом,

ОПН.

Утверждена Министерством строительства предприятий нефтяной и газовой

промышленности от 3 мая 1983 г.

1. ОБЩИЕ

ПОЛОЖЕНИЯ

1.1. Настоящая

Инструкция разработана на основании и в развитие норм и правил,

регламентированных СНиП III-42-80.

1.2. Требования

настоящей Инструкции необходимо соблюдать при производстве работ по очистке

полости, испытанию и удалению воды на строительстве новых магистральных

стальных трубопроводов диаметром до 1400 мм (включительно) с избыточным

давлением среды не выше 10 МПа (100 кгс/см2).

1.3. Очистку

полости и испытание трубопроводов, а также удаление из них воды следует вести

поточным методом специализированными участками (бригадами, звеньями),

обеспечивающими непрерывность всех работ в строгой технологической последовательности.

1.4. При разработке

технологии выполнения работ по очистке полости, испытанию трубопроводов и

удалению из них воды должны быть предусмотрены мероприятия, обеспечивающие:

высокое качество

работ;

сокращение сроков,

стоимости и трудоемкости работ;

максимальную

экономию природного газа, сжатого воздуха и воды, исключающую их

непроизводительные потери.

Указанные

мероприятия должны включать:

использование

сжатого воздуха или природного газа, накопленного в испытываемом участке, для

продувки или испытания прилегающего участка, а также для удаления из него воды;

использование воды,

накопленной в испытываемом участке для промывки прилегающего участка и

заполнения его водой и последующего испытания;

применение

инвентарных узлов обвязки машин для закачки воды или воздуха, а также узлов

подключения этих машин к трубопроводу;

применение

инвентарных узлов пуска и приема очистных (разделительных) устройств и, в

первую очередь, стационарных (проектных) узлов.

1.5. Результаты

производства работ по очистке полости и испытанию трубопроводов, а также по

удалению из трубопроводов воды должны быть оформлены актами, формы которых

приведены в Приложении 1 обязательном.

1.6. Требования по

технологии производства работ, регламентированные настоящей Инструкцией,

являются основанием для разработки специальных (рабочих) инструкций,

предусмотренных СНиП III-42-80, раздел II, применительно к конкретным условиям

строительства.

2. ОЧИСТКА

ПОЛОСТИ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ

2.1. Полость

магистральных трубопроводов до испытания должна быть очищена.

При очистке полости

для каждого объекта (на всем его протяжении или в пределах отдельных участков)

необходимо:

удалить

поверхностный рыхлый слой ржавчины и окалины, а также случайно попавшие внутрь

трубопровода при строительстве грунт, воду и различные предметы;

проверить проходное

сечение трубопроводов и тем самым обеспечить возможность многократного

беспрепятственного пропуска очистных, разделительных или других специальных

устройств;

создать условия для

заполнения трубопровода транспортируемой средой без изменения ее

физико-химических свойств.

2.2. Очистку

полости трубопроводов необходимо осуществлять одним из следующих способов:

продувкой с

пропуском очистных поршней, а при очистке надземных трубопроводов -

поршней-разделителей;

продувкой без

пропуска очистных поршней;

промывкой с

пропуском очистных поршней или поршней-разделителей.

На трубопроводах,

монтируемых без внутренних центраторов, следует выполнять предварительную

очистку полости протягиванием очистных устройств в процессе

сборки секций или труб в нитку.

2.3. Очистка

полости должна быть осуществлена:

на подземных

трубопроводах - после укладки и засыпки;

на наземных

трубопроводах - после укладки и обвалования;

на надземных трубопроводах

- после укладки и крепления их на опорах.

Особо сложные

участки трубопроводов, прокладываемые подземно в сильно заболоченной или

обводненной местности, продувают до укладки их в траншею (на бровке), при этом

укладку выполняют таким образом, чтобы в трубопровод не могла попасть вода, ил

и т.п.

Очистку полости

переходов через видные преграды следует выполнять путем пропуска эластичных

поршней-разделителей следующим образом:

на газопроводах -

промывкой, осуществляемой в процессе заполнения водой для предварительного

гидравлического испытания, или продувкой, проводимой до испытания переходов;

на нефтепроводах -

промывкой, осуществляемой в процессе заполнения трубопровода водой для

гидравлического испытания переходов.

2.4. Если очистное

устройство застряло в трубопроводе в процессе продувки или промывки, то это

устройство должно быть извлечено из трубопровода, а участок трубопровода

подвергнут повторной продувке или промывке.

2.5. После очистки

полости на открытых концах трубопроводов должны быть установлены временные

инвентарные заглушки, предотвращающие повторное загрязнение участка.

2.6. Для достижения

высокого качества и снижения затрат на очистку необходимо:

проводить

пооперационный контроль чистоты полости на всех этапах строительства

трубопроводов;

устанавливать

временные инвентарные заглушки:

а) на отдельные

трубы или секции при их длительном хранении на стеллажах, а также при

транспортировке к местам монтажа или перевалочным пунктам;

б) на концах плетей

в местах технологических разрывов.

ПРОДУВКА

ТРУБОПРОВОДОВ

2.7.

Последовательность продувки не зависит от назначения трубопроводов (газо-, нефте- или продуктопровод) и ее определяют по

конструктивной характеристике участка.

2.8. При продувке

подземных и наземных трубопроводов диаметром 219 мм и более необходимо

пропускать металлические очистные поршни.

2.9. Продувку

трубопроводов следует проводить сжатым воздухом. В отдельных случаях как

исключение по специальному согласованию продувку можно выполнять природным

газом.

2.10. При продувке

трубопроводов газом из них предварительно должен быть вытеснен воздух.

Газ для вытеснения

воздуха следует подавать под давлением не более 0,2 МПа (2 кгс/см2). Вытеснение воздуха считается законченным, когда

содержание кислорода в газе, выходящем из трубопроводов, составляет не более

2%. Содержание кислорода определяют газоанализатором.

2.11. При продувке

трубопровода запрещается пропускать загрязнения и очистное устройство через

линейную арматуру.

2.12. Источниками

воздуха для продувки трубопроводов служат передвижные компрессорные станции или

воздуходувки промышленных предприятий, расположенные вблизи сооружаемого

трубопровода.

2.13. Ресивер для

продувки создается на прилегающем участке трубопровода, ограниченном с обеих

сторон заглушками или запорной арматурой.

2.14. При

заполнении ресивера воздухом передвижные компрессорные станции можно

использовать по одной или объединить их в группы (ГК). В последнем случае

нагнетательные трубопроводы каждого компрессора подключают к коллектору, по

которому воздух подают к ресиверу.

2.15. Природный газ

для продувки газопроводов можно подавать:

из месторождений

газа, которые будут источником газа для строящегося объекта;

из действующего

магистрального газопровода, к которому присоединяют строящийся

трубопровод-отвод;

из действующих

газопроводов, пересекающих строящуюся магистраль или проходящих непосредственно

около нее (параллельная нитка).

При продувке

нефтепродуктопроводов природный газ подводят:

из действующих

газопроводов, пересекающих нефтепродуктопровод или проходящих непосредственно

около него;

из месторождений

газа, расположенных непосредственно около нефтепродуктопровода.

Для продувки могут

быть использованы также инертные газы, подводимые к трубопроводам от газовых

установок промышленных предприятий.

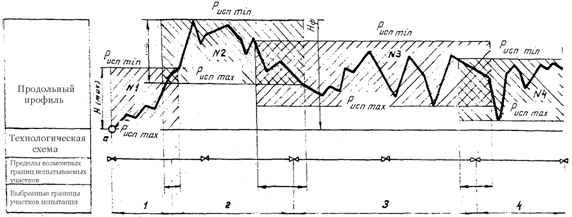

2.16. Продувку

трубопроводов от одного источника газа (или воздуха) следует проводить в

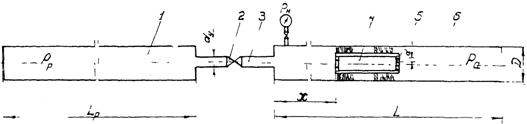

соответствии с принципиальными схемами (рис. 1).

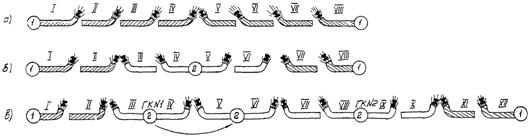

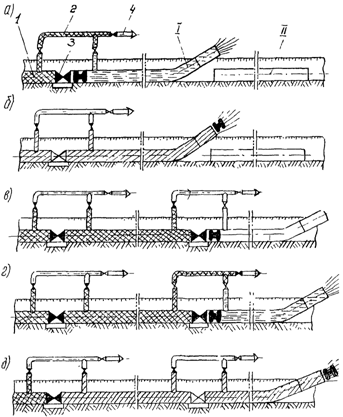

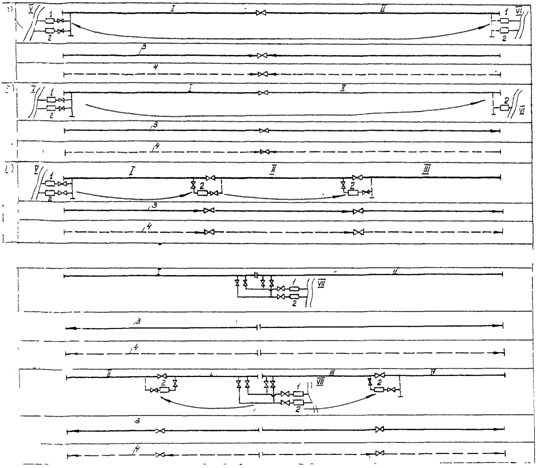

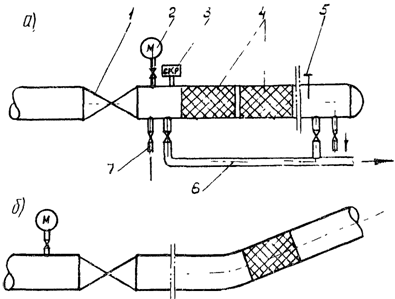

Рис. 1.

Принципиальные схемы организации продувки

трубопроводов от

одного источника газа (или воздуха):

а - линейная односторонняя при подключении головного

участка к

источнику, являющемуся ресивером; б - линейная

двусторонняя при расположении источника в одном пункте;

в - линейная двусторонняя при перемещении источников

воздуха; I - VI -

номера участков;

VII - источник газа

(или воздуха)

Участки

трубопроводов, непосредственно прилегающие к источнику газа, который является

ресивером, продувают по схеме, приведенной на рис. 1, а.

Продувку по

линейной односторонней схеме выполняют по отдельным участкам по мере их

готовности и в направлении от источника газа.

Продувку по

двусторонней линейной схеме (см. рис. 1, б) выполняют в двух направлениях от

узла подключения, который располагают в центре нескольких участков. В этом

случае группы компрессоров можно поместить между любыми двумя подготовленными к

продувке участками, которые поочередно используют в качестве ресивера.

Если по состоянию

строительных работ нельзя провести продувку более двух участков, то группу

компрессоров рационально перебазировать в соответствии со схемой (см. рис. 1,

в) для продувки других подготовленных участков.

Такое решение

принимают после определения технической и экономической целесообразности

перебазировки. Это положение приобретает особо важное

значение при работах в труднопроходимой местности.

2.17. Продувку

трубопроводов большой протяженности рекомендуется проводить от нескольких

источников газа (или воздуха) в соответствии с принципиальными схемами,

приведенными на рис. 2.

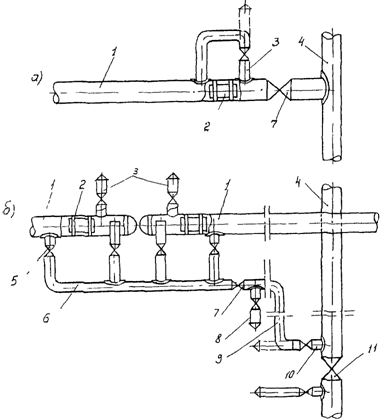

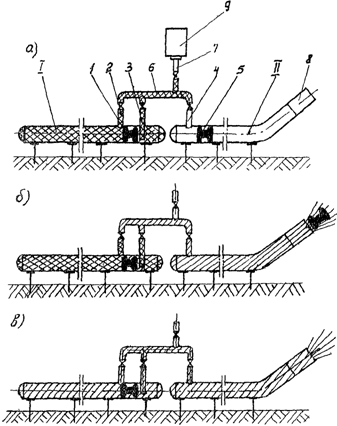

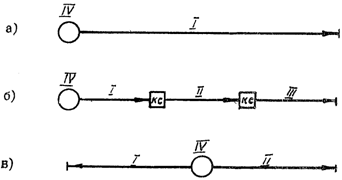

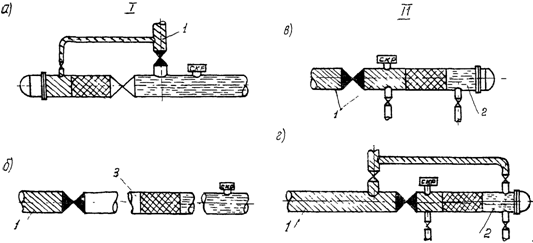

Рис. 2.

Принципиальные схемы организации продувки

трубопроводов от

нескольких источников газа или воздуха:

а - схема продувки

от одного источника газа, расположенного

в начале объекта, и

двух источников воздуха; б - схема

продувки воздухом; в - схема продувки от одного

источника

газа,

расположенного в конце объекта, и двух источников

воздуха; I - XII -

номера участков; 1 - источник газа;

2 - источник

воздуха; ГК - группа компрессоров

Схема продувки от

одного источника газа и двух источников воздуха показана на рис. 2, а, причем

источник газа расположен в начале трубопровода.

По приведенной

схеме продувают газопроводы, а также нефте- и продуктопроводы, в головной части

которых имеется источник газа. Газом продувают лишь участки I - IV, а участки V

- XII продувают воздухом от двух ГК.

Схема продувки

всего трубопровода воздухом (вариант с использованием двух ГК) показана на рис.

2, б, причем ГК N 1 располагают последовательно в двух пунктах, а ГК N 2 - в

одном пункте. Продувку по такой схеме выполняют на трубопроводах любого

назначения.

На рис. 2, в приведена схема продувки от источника

газа, расположенного в концевой части объекта, и двух источников воздуха, - в

головной и средней частях. Продувка по такой схеме может быть организована на

трубопроводе, концевой участок которого может быть подан газ из пересекающего

или проходящего вблизи газопровода.

2.18. Продувку

трубопроводов, строящихся между двумя источниками газа, следует проводить по

принципиальным схемам, приведенным на рис. 3.

Рис. 3.

Принципиальная схема организации продувки

газопроводов,

строящихся между двумя источниками газа:

а - схема продувки газом; б - схема продувки от двух

источников газа и

одной или двух ГК; в - схема

продувки

от двух источников

газа и двух ГК;

I - XII - номера

участков;

1 - источник газа;

2 - источник воздуха;

ГК - группа

компрессоров

Продувку

газопроводов, начальный и конечный участки которых примыкают к источникам газа

(схема 3, а), осуществляют одновременно от обоих источников по линейной

односторонней схеме.

Схема продувки

газопроводов газом и воздухом приведена на рис. 3, б. Газом продувают головные

участки (I и II) и конечные (VII и VIII), а воздухом - средние участки (III,

IV, V и VI).

В зависимости от

протяженности участков, продуваемых воздухом, и темпа изоляционно-укладочных

работ создают одну или несколько ГК, причем ГК можно располагать в одном пункте

либо перемещать на подготовленные к продувке участки.

Схема продувки

газом от двух источников, расположенных на концах объекта, и воздухом от двух

ГК приведена на рис. 3, в ГК N 1 располагают в двух пунктах, из которых

закачивают воздух для продувки соответственно участков III - IV и V - VI. ГК N

2 устанавливают в одном пункте, из которого закачивают воздух для продувки

участков VII, VIII, IX и X. Участки I, II, XI и ХII

продувают газом от прилегающих источников.

2.19. Отбор

природного газа из действующего газопровода для продувки пересекающих или

строящихся трубопроводов проводят в соответствии с принципиальными схемами

(рис. 4).

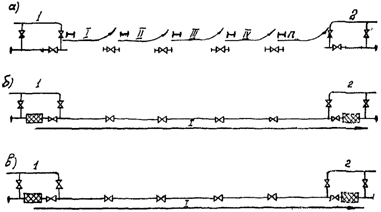

Рис. 4.

Схема отбора природного газа из действующих

газопроводов для

продувки пересекающих и строящихся

трубопроводов:

а - непосредственно

на месте проектной врезки

газопровода-отвода

в действующий газопровод;

б - через свечу действующего газопровода и временный шлейф,

подведенный к продуваемому участку;

1 - продуваемый

участок; 2 - поршень;

3 - свеча на узле

запасовки поршней;

4 - действующий

газопровод; 5 - кран коллектора;

6 - коллектор; 7 -

кран отключающий; 8 - свеча на шлейфе;

9 - шлейф; 10 -

свеча на действующем газопроводе;

11 - линейный кран

на действующем газопроводе

При отборе газа

непосредственно в месте проектной врезки газопровода-отвода в действующий

газопровод используют схему рис. 4, а.

При отборе газа от

газопровода, пересекающего строящуюся магистраль или проходящего

непосредственно около нее, целесообразно применять схему (рис. 4, б), по

которой подключение газа выполняют от продувочной свечи действующего

газопровода с прокладкой при необходимости временных шлейфов.

2.20. Отбор

природного газа при продувке второй и последующих ниток газопровода проводят от

места проектной врезки в действующую нитку по мере лупингования отдельных

участков.

2.21. При отборе

газа из действующих газопроводов следует проводить специальные мероприятия,

обеспечивающие бесперебойную эксплуатацию газопровода в период продувки

строящихся участков: разрабатывать схемы подключения шлейфа, определять

давление и объем газа для продувки, устанавливать время отбора газа и схему

связи.

Эти мероприятия

должны быть согласованы с управлением эксплуатации газопровода.

Все

сварочно-монтажные работы по прокладке шлейфа необходимо выполнять в

соответствии с нормами и правилами сооружения магистральных трубопроводов.

Продувка подземных

и наземных трубопроводов

с пропуском

очистных поршней

2.22. Продувку

трубопроводов следует проводить с применением поршней, оборудованных очистными

и герметизирующими элементами.

2.23. Продувка

должна быть выполнена с подачей сжатого воздуха от ресивера.

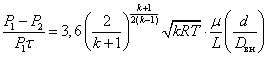

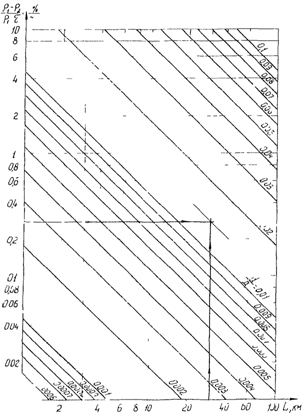

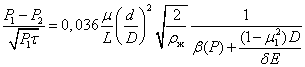

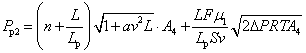

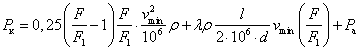

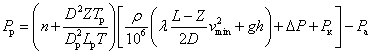

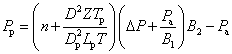

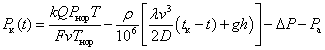

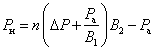

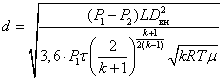

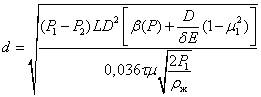

Оптимальные режимы

и параметры продувки, обеспечивающие высокое качество очистки полости

трубопроводов, рассчитывают в соответствии с методикой, приведенной в

Приложении 2 рекомендуемом.

2.24. При продувке

по очищаемому участку пропускают один поршень. Продувка считается законченной,

когда после вылета очистного поршня из продувочного патрубка начинает выходить

струя незагрязненного воздуха или газа.

Если после вылета

очистного поршня из трубопровода продолжает выходить струя загрязненного

воздуха или газа, то необходимо провести повторную продувку данного участка.

Если после вылета

очистного поршня из продувочного патрубка выходит вода, то по трубопроводу

следует дополнительно пропустить поршень-разделитель.

2.25. В ряде

случаев на газопроводах по согласованию с заказчиком проводят очистку полости в

три этапа. Дополнительные этапы очистки выполняют в период пусконаладочных

работ. С этой целью по участкам газопровода между стационарными камерами пуска

и приема очистных устройств пропускают

поршни-разделители в потоке газа, транспортируемого потребителю (рис. 5).

Рис. 5.

Принципиальная схема работ по очистке полости

магистральных

газопроводов в период строительства

и пусконаладочных

работ в три этапа:

а - продувка с

пропуском металлических очистных поршней

в период

строительства по отдельным участкам

(между линейной

арматурой) (I этап); б, в - очистка

полости

с пропуском

поршней-разделителей в потоке заполняющего

объект газа по участкам

между камерами приема и пуска

очистных устройств (б - 2 этап и в - 3 этап);

I, II, III, ..., n

- участки пропуска очистных устройств;

1 - камера пуска

очистных устройств;

2 - камера приема

очистных устройств

2.26.

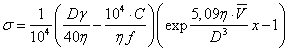

Принципиальная схема продувки сжатым воздухом приведена на рис. 6.

Рис. 6.

Принципиальная схема продувки

трубопроводов

воздухом:

а - участок

подготовлен к продувке плеча II;

б - выпуск поршня из плеча II; в - участок подготовлен

к продувке плеча I;

г - выпуск поршня из плеча I;

1 и 5 - очистные

поршни; 2, 3, 4 - перепускные патрубки

с кранами; 6 -

коллектор; 7 - подводящий патрубок;

8 - продувочный

патрубок

Узел подключения в

соответствии со схемами располагают в середине продуваемого участка, который

разделяет участок на два плеча, попеременно являющиеся ресивером и продувочным

плечом.

Продувку с

пропуском очистных поршней проводят в приведенной последовательности:

закачивают воздух

по патрубку 7 и коллектору 6 в плечо I (рис. 6, а), при этом краны на патрубках

3 и 4 должны быть закрыты и предварительно проверена герметичность плеча I;

открывают кран на

патрубке 4 и продувают плечо II (рис. 6, б);

отрезают

продувочный патрубок 8 на конце плеча II и вместо него устанавливают заглушку

(рис. 6, в);

срезают на конце

плеча I заглушку и устанавливают продувочный патрубок;

закачивают воздух

по подводящему патрубку и перепускному патрубку 4 в плечо II, при этом краны на

патрубках 2 и 3 необходимо закрыть и предварительно проверить герметичность

плеча II;

закрывают кран на

подводящем патрубке 7;

открывают краны на

перепускных патрубках 3 и 4 и продувают плечо I (рис. 6, в).

2.27. Продувку под

давлением природного газа проводят в последовательности, приведенной на рис. 7.

Рис. 7.

Принципиальная схема продувки трубопроводов газом

при подключении

участка непосредственно к источнику газа:

а - вытеснение

воздуха газом из участка I;

б - пропуск очистного поршня по участку I;

в - участок

заполнен газом для продувки участка II;

г - вытеснение воздуха газом из участка II;

д - пропуск

очистного поршня по участку II;

I, II - продуваемые

участки; 1 - источник газа,

являющийся ресивером для продувки участка I;

2 - байпас; 3 -

кран; 4 - свеча

Продувка

трубопроводов без пропуска очистных поршней

2.28. Продувку без

пропуска очистных поршней осуществляют скоростным потоком воздуха или газа.

2.29. Протяженность

участка трубопровода, продуваемого без пропуска поршней, не должна превышать 5

км.

2.30. Границы

продуваемых участков выбирают около мест возможного скопления загрязнений

(пониженные участки трассы, переходы через болота, глубокие овраги и т.п.).

Продувка надземных

трубопроводов

2.31. Продувку

надземных трубопроводов следует выполнять одним из способов, приведенных в

табл. 1.

Таблица 1

───────────────────────────────────────┬───────────────────────────────────

Конструктивная характеристика объекта

│ Способ очистки полости

───────────────────────────────────────┴───────────────────────────────────

В

виде змейки или прямолинейно

Продувка сжатым воздухом или

со

слабоизогнутыми участками из труб

природным газом в два этапа:

диаметром

от 114 до 1420 мм

предварительный - с пропуском

очистных устройств со скоростью

С

П-образными или трапецеидальными не

более 10 км/ч

компенсаторами

из труб диаметром окончательный - без пропуска

от

114 до 325 мм

очистных устройств скоростным

потоком воздуха

или газа

С

П-образными и трапецеидальными Продувка сжатым воздухом или

компенсаторами

из труб диаметром природным газом

без пропуска

от

325 до 1420 мм

очистных устройств

2.32. Надземные

трубопроводы необходимо продувать с пропуском очистных устройств облегченной

конструкции, масса и скорость передвижения которых не вызовут разрушения

трубопровода или опор.

2.33. Для продувки

надземных трубопроводов используют эластичные поршни-разделители ДЗК или

ДЗК-РЭМ.

2.34. Пропуск

разделителей следует осуществлять по отдельным участкам протяженностью не более

10 км со скоростью, не превышающей 10 км/ч.

2.35. Для снижения

износа эластичных разделителей их наружная поверхность перед запасовкой должна

быть увлажнена водой, а в условиях низких температур - дизельным топливом.

2.36. Сжатый воздух

для продувки подают:

а) непосредственно

от групп передвижных компрессорных станций при пропуске поршней-разделителей;

б) из ресивера при

создании скоростного потока в очищаемом участке или пропуске поршней.

Принципиальная

схема очистки надземных трубопроводов с пропуском очистных поршней

непосредственно от компрессорных станций с последующей продувкой скоростным

потоком воздуха приведена на рис. 8.

Рис. 8.

Принципиальная схема очистки надземных

трубопроводов с

пропуском очистных устройств

непосредственно от

компрессорных станций и последующей

продувкой

скоростным потоком воздуха:

а - заполнение

ресивера I сжатым воздухом;

б - пропуск очистного устройства под давлением воздуха,

поступающего непосредственно от компрессорных станций;

в - продувка плеча

II от ресивера без пропуска очистных

устройств; 1 и 5 -

очистные устройства;

2, 3, 4 -

перепускные патрубки с кранами; 6 - коллектор;

7 - подводящий

патрубок; 8 - продувочный патрубок;

9 - передвижные

компрессорные станции

2.37. Природный газ

для продувки с пропуском очистных устройств подают:

а) из ресивера;

б) непосредственно

от выходных узлов сборного пункта газового месторождения.

2.38. При появлении

в трубопроводах воды при продувке необходимо дополнительно пропустить

эластичный разделитель.

2.39. Чтобы

избежать разрушения газопроводов и опор в местах выхода воды и очистных

поршней, необходимо устанавливать временные опоры и закреплять на них

продувочные патрубки.

ПРОМЫВКА

ТРУБОПРОВОДОВ

2.40. Очистку

полости промывкой следует выполнять на трубопроводах (участках трубопроводов)

любых назначений и диаметров, которые испытывают гидравлическим способом.

2.41. При промывке

по трубопроводам пропускают поршни-разделители, перемещающиеся в потоке воды,

закачиваемой для гидравлического испытания.

Впереди

поршней-разделителей в трубопровод для размыва загрязнений заливают воду в

объеме, равном 10 - 15% от объема участка.

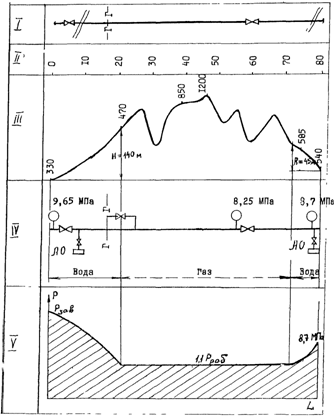

Принципиальная

схема производства работ при промывке трубопроводов приведена на рис. 9.

Рис. 9.

Принципиальная схема производства работ

при промывке

трубопроводов:

а - подготовка

участка к проведению промывки;

б - подача воды перед поршнем-разделителем;

в - пропуск

поршня-разделителя в потоке воды;

г - подготовка участка к испытанию; 1 - очищаемый участок;

2 и 7 - перепускные

патрубки с кранами;

3 -

поршень-разделитель; 4 - коллектор;

5 - наполнительные

агрегаты; 6 - подводящий патрубок;

8 - линейная

арматура; 9 - сливной патрубок

2.42. Пропуск

очистных устройств в потоке вода обеспечивает удаление из трубопроводов не

только загрязнений, но и воздуха, что исключает необходимость устанавливать воздухоспускные

краны (кроме кранов, предусмотренных проектом для эксплуатации).

2.43. Скорость

перемещения очистных устройств при промывке должна

быть не менее 1 - 1,5 км/ч.

2.44. Промывка

считается законченной, когда очистное устройство после прохода по трубопроводу

выйдет из него неразрушенным.

ПРЕДВАРИТЕЛЬНАЯ

ОЧИСТКА ТРУБОПРОВОДОВ

ПРОТЯГИВАНИЕМ

МЕХАНИЧЕСКИХ ОЧИСТНЫХ УСТРОЙСТВ

2.45. Очистку

полости трубопроводов методом протягивания очистных устройств выполняют

непосредственно в технологическом потоке сварочно-монтажных работ.

2.46. Очистные

устройства протягивают по трубопроводам, укладываемым подземным или наземным

способом, в процессе сборки и сварки отдельных секций или труб в нитку

трубопровода.

Очистку полости

надземных трубопроводов протягиванием очистных устройств выполняют до их

монтажа на опорах в процессе сборки и сварки секций или плетей.

2.47. В процессе

сборки трубопроводов очистное устройство перемещают внутри труб с помощью

штанги трубоукладчиком (трактором), приданным бригаде потолочной сварки.

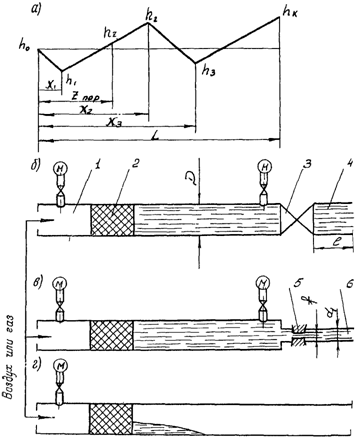

Загрязнения удаляют в конце каждой секции (рис. 10).

Рис. 10.

Принципиальная схема очистки полости трубопроводов

в процессе их

сборки в нитку с наружным центратором:

а - пропуск штанги

очистного устройства через секцию;

б - центровка

секций и сварка стыка; в - очистка

полости

собранной секции; г - выброс загрязнений из секций;

1 - очистное

устройство; 2 - наружный центратор;

3 - штанга; 4 -

трубоукладчик

2.48. В качестве

очистных устройств при протягивании могут быть

использованы специальные приспособления, оборудованные очистными щетками или

скребками, а также поршни, применяемые для продувки трубопроводов. При

использовании для протягивания поршней типа ОП последние должны быть

дополнительно оборудованы штангой (по типу используемых на

внутренних центраторах).

2.49. Очистка

полости в процессе сборки секций в нитку при положительной температуре воздуха

(если нет наледи на внутренней стенке трубы) должна обеспечивать удаление из

трубопроводов основного объема загрязнений.

Очистку полости при

отрицательной температуре воздуха проводят с целью удалить из трубопроводов не

примерзшие к стенке трубы загрязнения, посторонние предметы и снег.

3.

ИСПЫТАНИЕ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ

НА ПРОЧНОСТЬ И

ПРОВЕРКА ИХ НА ГЕРМЕТИЧНОСТЬ

3.1. Испытание

магистральных трубопроводов на прочность и проверку их на герметичность следует

выполнять одним из следующих способов:

гидравлическим (водой, незамерзающими жидкостями) - газопроводы, нефтепроводы и

нефтепродуктопроводы;

пневматическим

(воздухом, природным газом) - газопроводы;

комбинированным

(воздухом и водой или газом и водой) - газопроводы в горной и пересеченной

местности.

3.2. Испытание

магистральных трубопроводов на прочность и проверку на герметичность следует

проводить только при полной готовности всего трубопровода (или его участка),

для этого испытываемый объект должен быть:

уложен и засыпан;

обвалован или укреплен на опорах;

очищена полость;

установлены

арматура и приборы, катодные выводы;

удален персонал и

вывезена техника из опасной зоны;

обеспечена

постоянная или временная связь.

До выполнения

указанных работ по испытанию должна быть представлена в комиссию исполнительная

документация на испытываемый объект.

3.3. Способы

испытания, границы участков, величины испытательных давлений и схемы проведения

испытания, в которых указаны места забора и слива воды, согласованные с

заинтересованными организациями, а также пункты подачи газа и обустройство

временных коммуникаций определяются проектом.

Протяженность

испытываемых участков не ограничивается, за исключением случаев гидравлического

испытания и комбинированного способа, когда протяженность участков назначается

с учетом гидростатического давления.

В зависимости от

категорий участков трубопроводов и их назначения этапы, величины давлений и

продолжительность испытаний трубопроводов на прочность

и проверку на герметичность следует принимать в соответствии с табл. 17 СНиП

III-42-80 (Приложение 3 обязательное).

3.4. Установленные

проектом способы испытания на прочность и проверки на герметичность могут быть

изменены при представлении строительно-монтажной организацией своих технических

решений, согласованных с проектной организацией и заказчиком в зависимости от

конкретных условий производства работ.

Изменения способов

испытания на прочность и проверки на герметичность газопроводов должны быть

согласованы с органами Госгазнадзора СССР.

3.5. В целях повышения качества строящихся трубопроводов границы испытываемых

участков следует по возможности совмещать с местами, где на трубопроводе

установлена линейная арматура, а также сокращать количество неиспытанных

"гарантийных" стыков.

3.6. Если в

процессе испытания трубопровода произошли отказы (разрывы, утечки и т.п.), то

трубопровод подлежит ремонту и повторному испытанию на прочность и проверке на герметичность.

ГИДРАВЛИЧЕСКОЕ

ИСПЫТАНИЕ

3.7. Для проведения

гидравлического испытания давление внутри трубопроводов следует создавать

водой.

В отдельных случаях

(испытание коротких участков трубопроводов при минусовых температурах наружного

воздуха) по согласованию с проектной организацией и заказчиком допускается

применять для гидравлического испытания незамерзающие среды (раствор поваренной

соли, антифризы, дизельное топливо).

3.8. В качестве

источников воды для гидравлического испытания следует использовать естественные

или искусственные водоемы (реки, озера, водохранилища, каналы и т.п.),

пересекаемые строящимся трубопроводом или расположенные вблизи от него.

Объем воды в источниках

должен быть достаточным для проведения испытания, а уровень обеспечивать подачу

ее в трубопровод чистой (без механических примесей). Время заполнения

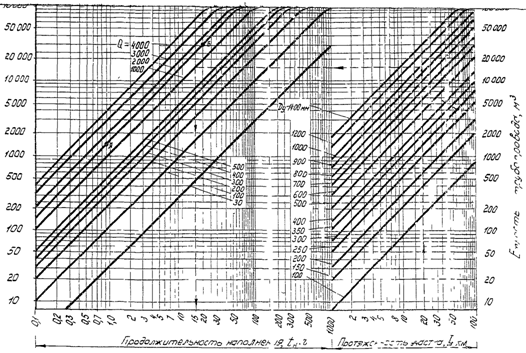

трубопроводов водой и воздухом определяют по номограмме (Приложение 4

рекомендуемое).

3.9. В состав работ

по гидравлическому испытанию входят следующие работы:

подготовка к

испытанию и удалению воды;

наполнение

трубопровода водой;

подъем давления в

трубопроводе до испытательного;

испытание на

прочность;

сброс давления до

максимального рабочего;

проверка на

герметичность;

сброс давления до

0,1 - 0,2 МПа (1 - 2 кгс/см2);

удаление воды.

При необходимости

включаются дополнительные работы, связанные с ликвидацией отказов.

3.10. Для

гидравлического испытания трубопровод следует разделить на участки, протяженность

которых ограничивают с учетом разности высотных отметок по продольному профилю

и испытательных давлений, установленных проектом.

Методика

определения протяженности и числа участков испытания в пределах одного объекта

приведена в Приложении 2 рекомендуемом.

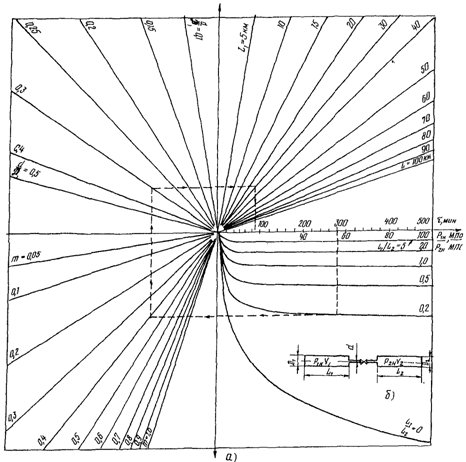

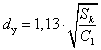

3.11. Изменение

давления при гидравлическом испытании каждого участка должно соответствовать

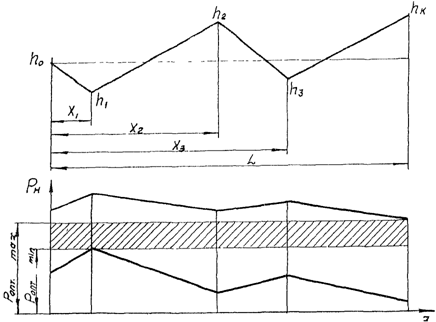

графику, приведенному на рис. 11.

Рис. 11. График

изменения давления в трубопроводе

при гидравлическом

испытании:

1 - заполнение

трубопровода водой; 2 - подъем давления

до ![]() (а - в нижней точке

трубопровода

(а - в нижней точке

трубопровода ![]() ;

;

б - в верхней точке трубопровода ![]() не менее 1,1

не менее 1,1![]() ;

;

3 - испытание на

прочность; 4 - снижение давления до ![]() ;

;

5 - проверка на

герметичность

3.12. При

подготовке к испытанию каждого участка необходимо в соответствии с принятой

схемой испытания выполнить следующие операции:

отключить

испытываемый участок от смежных участков сферическими заглушками или линейной

арматурой;

смонтировать и

испытать обвязочные трубопроводы наполнительных и опрессовочных агрегатов;

смонтировать узел

подключения агрегатов к трубопроводу, совмещенный с узлом пуска

поршней-разделителей для промывки;

запасовать

разделитель в узел пуска;

смонтировать узел

приема поршней-разделителей;

смонтировать

контрольно-измерительные приборы;

смонтировать (при

необходимости) воздухоспускные краны.

3.13.

Гидравлическое испытание выполняют по двум основным схемам - в одну или в обе

стороны от источника воды.

3.14. При

выполнении работ по односторонней схеме наполнительные и опрессовочные агрегаты

устанавливают в начале или в конце испытываемого участка. Наполнение и подъем

давления осуществляют в одну сторону от узла подключения до конца участка.

При выполнении

работ по двусторонней схеме испытания агрегаты устанавливают в средней части

участка, разделяя его на два плеча, испытываемых самостоятельно. В этом случае

узел подключения выполняют так, чтобы наполнение и подъем давления в каждом

плече можно было выполнять независимо от работ на другом плече.

В схеме испытания

необходимо предусматривать возможность перепуска воды в участки, которые

подлежат последующему испытанию.

3.15. При

необходимости создать на отдельных участках различные давления или использовать

источники воды, расположенные на соседних участках (если их нет на испытываемом

участке), то выполняют гидроиспытание с перемещением агрегатов по одной из

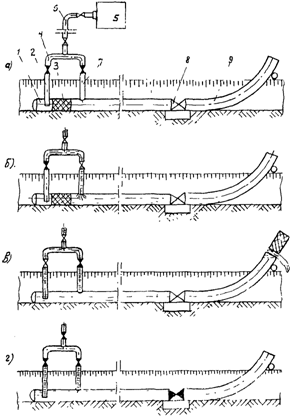

схем, приведенных на рис. 12.

Рис. 12.

Принципиальные схемы гидравлического испытания

объектов большой

протяженности:

а - первый вариант

односторонней схемы;

б - второй вариант односторонней схемы;

в - третий вариант

односторонней схемы;

г - первый вариант двусторонней схемы;

д - второй вариант

двусторонней схемы; I - IV участки;

V - VII - источники

воды; 1 - наполнительный агрегат;

2 - опрессовочный

агрегат; 3 - заполнение; 4 - опрессовка

3.16. При

заполнении участков трубопроводов водой для гидравлического испытания из них необходимо

полностью удалить воздух.

Удаление воздуха из

трубопроводов должно быть осуществлено с помощью поршней-разделителей или через

воздухоспускные краны, установленные в местах возможного скопления воздуха и

перед обводненными участками, на которых не предусмотрена балластировка.

3.17. Диаметр

воздухоспускных кранов следует выбирать в зависимости от суммарной

производительности наполнительных агрегатов и диаметра трубопровода.

Для трубопроводов

диаметром до 500 мм и суммарной производительности агрегатов менее 300 м3/ч

устанавливают воздухоспускные краны диаметром 25 - 32 мм, при диаметрах

трубопроводов более 500 мм и большей суммарной производительности агрегатов -

воздухоспускные краны диаметром 50 - 100 мм.

На концах

испытываемых участков в узлах обвязки следует устанавливать воздухоспускные

краны диаметром не менее 50 мм.

3.18. Наполнение

трубопроводов без пропуска разделителя необходимо осуществлять при открытых

воздухоспускных кранах, которые закрывают, как только через них перестанет

выходить воздух и потечет плотная струя воды.

3.19. Вытеснение из

трубопроводов воздуха с пропуском поршней-разделителей следует выполнять по

отдельным участкам, подготовленным к гидравлическому испытанию.

3.20. Для

вытеснения воздуха поршни-разделители необходимо перемещать впереди потока

воды, поступающей в трубопровод для гидравлического испытания.

3.21. Перед

пропуском поршня-разделителя должны быть закрыты все воздухоспускные краны, а

также полностью открыты линейные задвижки.

3.22. Выход

разделителя из узла пуска, а также его проход в узел приема следует

контролировать по приборам типа СКГ (сигнализатор для контроля

за перемещением разделителей).

Прибор СКР

монтируют на патрубке, приваренном к трубопроводу. Подвижный рычажок прибора

входит через патрубок внутрь трубопровода. При проходе разделителя рычажок

утапливается в патрубок и одновременно поворачивает лимб-указатель.

3.23. На

трубопроводах, испытываемых гидравлическим способом (поршни-разделители

перемещаются под давлением воды), операцию вытеснения воздуха объединяют с

процессом очистки полости трубопровода промывкой.

3.24. При

проведении гидравлических испытаний в осенне-зимний период следует учитывать

начало и глубину промерзания грунтов в районах сооружения трубопровода.

3.25. Проведение

гидравлического испытания при температуре окружающего воздуха ниже 0 °C

допускается лишь при условии предохранения трубопровода, линейной арматуры и

приборов от замерзания.

3.26. При

подготовке к гидравлическому испытанию в осенне-зимний период, чтобы

предупредить замерзание воды при внезапном похолодании, необходимо тщательно

проконтролировать засыпку или обваловывание трубопровода на всем его

протяжении. Особое внимание следует обратить на то, чтобы линейная арматура и

узлы подключения были тщательно укрыты.

3.27. После того

как выпадет снег, необходимо дополнительно утеплить трубопровод путем его

обвалования снегом, так как теплозащитные свойства слоя снега толщиной 20 см

эквивалентны примерно 100 см грунта.

3.28. При испытании

трубопроводов на прочность и их проверку на герметичность места утечек следует

определять следующими методами:

визуальным методом,

предполагающим определение места выхода из трубопроводов непосредственно

испытательной среды (вода, воздух, газ) и учитывающим основные признаки

появления утечек, приведенные в табл. 2;

визуальным методом,

предполагающим определение места выхода из трубопроводов воды, окрашенной

трассирующими веществами - красителями;

акустическим

методом, предполагающим определение места утечек по звуку вытекающей из

трубопроводов жидкости или газа без помощи или с помощью приборов;

методом поиска

утечек по запаху специальных веществ (одорантов), добавляемых в испытательную

среду (воду, воздух, газ);

методом

поиска утечек природного газа, основанном на анализе приборами проб воздуха над

поверхностью грунта;

методом определения

утечки по падению давления на испытываемом участке.

─────────────────────────────────┬─────────────────────────────────────────

Основные признаки утечек │ Способы испытаний

├──────────────┬──────────────────────────

│гидравлический│

пневматический

│

├────────┬─────────────────

│ │воздухом│ природным

│ │ │ газом

─────────────────────────────────┴──────────────┴────────┴─────────────────

Видимый

выход воды, воздуха, газа +

<*> + +

Выброс

грунта из траншеи +

<**> + +

Изменение

цвета

- - +

(пожелтение

растительности)

Изменение

цвета - + +

(потемнение

снежного покрова)

Появление

пены или пузырей + (пена) + +

на

поверхности воды

(пузыри) (пузыри)

Намокание

валика, промоины

+ - -

и

провалы валика и траншеи

--------------------------------

<*>

Видимый выход воды может быть не обнаружен при утечках в нижней части трубы.

<**>

Выброс грунта из траншеи наблюдается редко и только при больших разрывах.

Методика

определения размера дефекта по падению давления в трубопроводе приведена в

Приложении 4 рекомендуемом.

Места утечек с

помощью трассирующих веществ (красителей), а также с помощью приборов следует

определять при условии выполнения требований специальных инструкций по

технологии производства работ конкретным методом.

Для ускорения и

упрощения поиска утечек трубопроводы, на которых ведут эти работы, разделяют на

отдельные захватки, ограниченные арматурой или заглушками.

ПНЕВМАТИЧЕСКОЕ

ИСПЫТАНИЕ

3.29. Для

проведения пневматического испытания давление внутри трубопроводов следует

создавать сжатым воздухом или природным газом.

3.30. В качестве

источников сжатого воздуха используют передвижные компрессорные станции,

которые в зависимости от объема полости испытываемого участка и величины

испытательного давления применяют по одной или объединяют в группы (ГК).

3.31. В качестве

источников природного газа необходимо использовать:

месторождения

(промыслы), которые являются источниками газа для данного строящегося объекта

или расположены вблизи от этого объекта;

действующие

газопроводы, к которым присоединяют строящиеся объекты-отводы или

объекты-перемычки;

действующие

газопроводы, пересекающие строящийся объект или проходящие непосредственно

около него.

3.32. Работы по

пневматическому испытанию трубопроводов следует в основном вести в соответствии

с принципиальными схемами, приведенными на рис. 13.

Рис. 13.

Принципиальные схемы пневматического испытания

а - в одну сторону

от источника газа (или воздуха);

б - в одну сторону от источника газа (или воздуха)

с подъемом давления

по отдельным участкам с помощью

компрессоров; в - в обе стороны от источника газа

(или воздуха); I -

III - испытываемые участки;

IV - источник газа

(или воздуха);

КС - компрессорная

станция

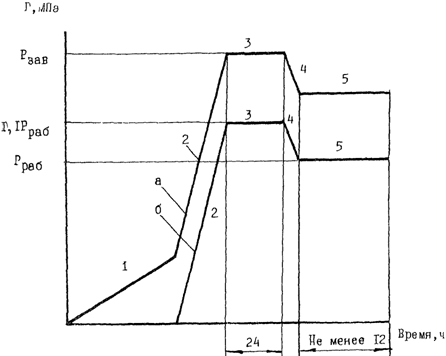

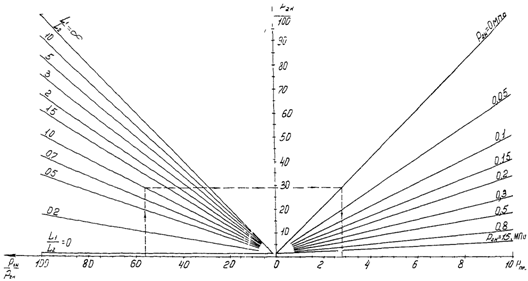

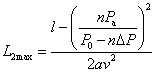

3.33. Изменение

давления в трубопроводах при пневматическом испытании на прочность и проверке

на герметичность должно соответствовать графику (рис. 14), причем закачивать

испытательную среду в трубопровод следует плавно со скоростью не более 0,3 МПа

(3 кгс/см2) с осмотром трассы при давлении, равном 0,3

от испытательного на прочность, но не выше 2 МПа (20 кгс/см2).

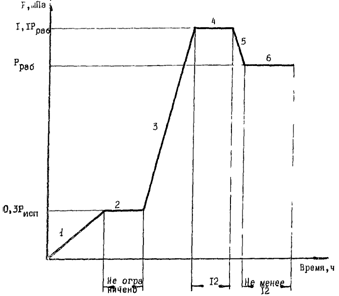

Рис. 14. График

изменения давления в трубопроводе

при пневматическом

испытании:

1 - подъем давления

от 0 до 0,3 ![]() , но не

выше 2 МПа

, но не

выше 2 МПа

(20 кгс/см2); 2 - осмотр трассы; 3 - подъем давления до ![]() ;

;

4 - испытание на

прочность; 5 - снижение давления до ![]() ;

;

6 - проверка на

герметичность

3.34. Положение

арматуры на испытываемом участке трубопровода должно соответствовать схеме,

показанной на рис. 15.

Рис. 15.

Принципиальная схема положения арматуры

и расстановки

манометров при пневматическом испытании

газопроводов

(вариант для участка испытания газопровода

![]() 1400 мм с установкой одного крана с односторонней

1400 мм с установкой одного крана с односторонней

продувкой (I) и

двух кранов с двусторонней продувкой (II):

а - заполнение и

испытание на прочность; б - проверка

на герметичность; 1

- одоризатор; 2 - заглушка;

3 - игольчатый

вентиль; 4 - манометр; 5 - свеча;

6 - кран байпасной

линии; 7 - линейный кран

3.35. Заполнение

трубопровода средой до создания в нем испытательного давления на прочность, а

также испытание на прочность в течение 12 ч следует выполнять при открытых

кранах байпасных линий и закрытых линейных кранах (рис. 15, а).

После того как

испытания трубопровода на прочность закончены для проверки его на герметичность,

должны быть закрыты краны байпасных линий (рис. 15, б).

3.36. Чтобы быстрее

выявить утечку воздуха или природного газа, в трубопроводы в процессе их

закачки необходимо добавлять одорант. Для этого на узлах подключения к

источникам воздуха или газа необходимо монтировать установки для дозирования

одоранта. Рекомендуемая норма одоризации этилмеркаптаном 50 - 80 г на 1000 м3

газа или воздуха.

3.37. Если при

осмотре трассы или в процессе подъема давления будет обнаружена утечка, то

подачу воздуха или газа в трубопроводы следует немедленно прекратить, после

чего должна быть установлена возможность и целесообразность дальнейшего

проведения испытаний или необходимость перепуска воздуха или газа в соседний

участок. Выпуск газа в атмосферу допускается лишь в исключительных случаях.

3.38. Осмотр трассы

при увеличении давления от 0,3 ![]() до

до ![]() и в течение 12 ч (время испытания трубопровода

на прочность) запрещается.

и в течение 12 ч (время испытания трубопровода

на прочность) запрещается.

3.39. После

окончания испытаний трубопровода на прочность давление необходимо снизить до

максимального рабочего и только после этого выполнять контрольный осмотр трассы

для проверки герметичности.

Давление необходимо

снижать плавно при этом воздух или газ следует по возможности перепускать в

соседний участок, а не выбрасывать в атмосферу.

3.40. Учитывая, что

при пневматическом испытании трубопроводов большого диаметра основное время

занимают процессы его наполнения воздухом или природным газом до испытательного

давления, необходимо особое внимание обращать на рациональное использование

накопленной в трубопроводе энергии путем многократного использования перепуска

и перекачивания воздуха или газа из испытанных участков в участки, подлежащие

испытанию.

3.41. Время

перепуска газа из одного участка трубопровода в другой и время опорожнения

трубопровода в атмосферу может быть определено по номограмме (рис. 3 Приложения

4 рекомендуемого).

3.42. Конечное

давление перепуска газа или воздуха из одного участка трубопровода в другой

может быть определено по номограмме (рис. 4 Приложения 4 рекомендуемого).

КОМБИНИРОВАННЫЙ

СПОСОБ ИСПЫТАНИЯ

3.43. При

комбинированном способе испытания давление внутри трубопроводов создают двумя

средами - природным газом и водой или воздухом и водой.

3.44. Комплекс

работ по комбинированному способу испытания включает следующие этапы:

подготовку участка

к испытанию и удалению воды;

заполнение

испытываемого участка природным газом или воздухом;

заполнение

испытываемого участка водой до создания в нем давления, необходимого для

испытания на прочность;

испытание на

прочность;

снижение

испытательного давления до максимального рабочего в верхней точке участка;

проверку участка на

герметичность;

удаление из

испытываемого участка воды.

3.45. При

подготовке трубопроводов к испытанию необходимо в соответствии с принятой

схемой провести следующие работы:

отключить

испытываемый участок от смежных участков сферическими заглушками или линейной

арматурой;

смонтировать узлы

подключения к источникам газа, а также узлы пуска и приема разделителя;

установить

контрольно-измерительные приборы;

смонтировать и

предварительно испытать узлы подключения к трубопроводу и обвязку опрессовочных

агрегатов;

опробовать работу

агрегатов и подсоединить их к испытываемому трубопроводу.

3.46. Испытываемый

участок заполняют природным газом путем его отбора из действующего газопровода

до создания в этом участке давления, равного максимальному давлению в

действующем трубопроводе.

3.47. Заполнение

испытываемого участка природным газом или воздухом и подъем давления в нем

должны быть выполнены в последовательности, принятой для пневматического

испытания.

3.48. После

заполнения участка природным газом или воздухом давление в нем до испытательного следует поднимать, закачивая воду

опрессовочными агрегатами.

При испытании

комбинированным способом количество мест и последовательность закачки воды

определяют расчетом (см. Приложение 2 рекомендуемое).

3.49. Испытательное

давление при комбинированном способе должно быть:

в верхней точке

участка - максимальным испытательным давлением, принятым (![]() ) при

пневматическом способе;

) при

пневматическом способе;

в нижней точке

участка - максимальным испытательным давлением принятым (![]() )при

гидравлическом способе.

)при

гидравлическом способе.

3.50.

Продолжительность испытания трубопровода на прочность при комбинированном

способе определяют продолжительностью испытания на прочность при пневматическом

способе.

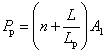

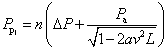

3.51. Изменение

давления при комбинированном способе испытания трубопровода на прочность и

проверки его на герметичность с учетом снижения испытательного давления только

сливом воды или сбросом газа следует выполнять в соответствии с графиком рис.

16.

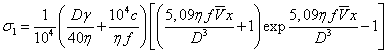

Рис. 16.

График изменения давления в трубопроводе

при комбинированном

способе испытания:

1 - подъем давления

от 0 до 0,3 ![]() , но не

выше 2 МПа;

, но не

выше 2 МПа;

2 - осмотр трассы;

3, 4 - подъем давления до ![]() (г - газ;

(г - газ;

в - вода; ![]() в верхней точке трубопровода;

в верхней точке трубопровода;

![]() в нижней точке трубопровода);

в нижней точке трубопровода);

5 - испытание на

прочность; 6 - снижение давления

до ![]() (а - снижение

осуществляют выпуском только газа;

(а - снижение

осуществляют выпуском только газа;

б - снижение осуществляют выпуском только воды);

7 - проверка на

герметичность

3.52. После

испытания участка трубопровода комбинированным способом из него необходимо

полностью удалить воду в соответствии с разделом 4 настоящей Инструкции,

предварительно слив воду под давлением природного газа или воздуха через

патрубки, заранее установленные в местах закачки воды.

3.53. Пример

расчета схемы испытания участка трубопровода комбинированным способом с

определением количества мест закачки и распределением давления на участке

приведен в Приложении 2 рекомендуемом.

ИСПЫТАНИЕ УЧАСТКОВ

КАТЕГОРИЙ B, I и II

3.54. Участки

категорий B, I и II следует испытывать в один, два или три этапа.

3.55. В один этап

должны быть испытаны:

а) участки

категории B - участки газопроводов внутри зданий и в пределах территорий

компрессорных и газораспределительных станций, станций подземного хранения

газа, а также трубопровода топливного и пускового газа;

б) участки

категории I - участки нефте- и нефтепродуктопроводов внутри зданий и в пределах

территорий перекачивающих насосных станций;

в) участки

категорий I и II - перехода газо-, нефте- и

нефтепродуктопроводов через болота III типа (если требование об испытании в два

этапа специально не оговорено проектом).

3.56. Испытание

участков, указанных в пп. 3.55, а и б необходимо

выполнять при технической возможности с подключенными агрегатами и аппаратами,

которые следует поставлять в монтаж испытанными на заводе-изготовителе, что

должно быть подтверждено соответствующей записью в паспорте агрегата или

аппарата.

3.57. В два этапа

необходимо испытывать:

а) участки

категории I - узлы подключения перекачивающих насосных и компрессорных станций,

всасывающие и нагнетательные трубопроводы, а также узлы пуска и приема очистных

устройств между охранными кранами газопроводов или между задвижками нефте- и

нефтепродуктопроводов;

б) участки

категории I - перехода через железные и автомобильные дороги; пересечения с

воздушными линиями электропередачи напряжением 500 кВ и более;

в) участки

категорий I и II - участки нефте- и нефтепродуктопроводов протяженностью не

менее расстояния между соседними линейными задвижками.

3.58. В три этапа

следует испытывать:

а) участки категорий

B, I, II - переходы нефте- и нефтепродуктопроводов через водные преграды и

прилегающие прибрежные участки;

б) участки

категории I - переходы газопроводов через водные преграды и прилегающие

прибрежные участки.

Требование по

испытанию в три этапа участков категорий B, I, II, указанное в настоящем

пункте, следует соблюдать только в случаях, когда эти участки укладывают с

помощью подводно-технических средств. Во всех остальных случаях указанные

участки испытывают в два этапа.

3.59. Участки

категорий B, I, II, испытываемые в три этапа, разрешается испытывать на первом

и втором этапах не целиком, а отдельными захватками (длинномерными секциями или

плетями). Количество таких захваток (секций, плетей) должно быть по возможности

минимальным, а все сварные соединения между ними следует проверить

неразрушающими методами контроля (кроме

магнитографического).

3.60. Испытание

участков категорий B, I, II в три этапа необходимо выполнять на первом и втором

этапах только гидравлическим способом (водой). Пневматическим способом (сжатым

воздухом, газом) разрешается проводить второй этап испытания только на

газопроводах.

3.61. Третий этап

испытания участков категорий B, I, II должен быть выполнен способом и при

соблюдении параметров, предусмотренных СНиП III-42-80 для прилегающих участков.

4. УДАЛЕНИЕ ВОДЫ ИЗ ТРУБОПРОВОДОВ

4.1. После

гидравлического испытания трубопроводов из них должна быть полностью удалена

вода.

4.2. Удаление воды

проводят одним из следующих способов:

с помощью

поршней-разделителей, перемещаемых по трубопроводам под давлением воздуха или

транспортируемого продукта (газ, нефть и нефтепродукты);

непосредственно

транспортируемым продуктом (нефть и нефтепродукты);

свободным сливом

воды через патрубки, предварительно установленные в нижних точках

трубопроводов.

Слив воды самотеком

разрешается только из коротких участков трубопроводов категории B и I после их

гидравлического испытания, а также после проведения испытания трубопроводов

комбинированным способом. В остальных случаях слив воды самотеком запрещен.

4.3. Для удаления

воды из газопроводов пропускают поршни-разделители под давлением сжатого

воздуха или природного газа в два этапа:

предварительный - удаление основного объема воды;

окончательный (контрольный) - полное удаление воды из газопроводов.

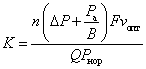

4.4. Для полного

удаления воды из газопроводов поршни-разделители необходимо пропускать с

оптимальной скоростью, величина которой должна оставаться в допустимых пределах

во время перемещения его по всей длине участка (см. пп. 5.3 и 5.4).

Методика

определения оптимальных параметров полного удаления воды из газопроводов после

их гидравлического испытания приведена в Приложении 2 рекомендуемом.

4.5. Результаты

удаления воды из газопроводов следует считать удовлетворительными, если впереди

контрольного поршня-разделителя нет воды, и он вышел неразрушенным. В противном

случае необходимо дополнительно пропускать контрольные поршни-разделители до

тех пор, пока из газопроводов не будет полностью удалена вода.

4.6. Сжатый воздух

для пропуска поршней-разделителей можно подавать от ресивера, образованного на

прилегающем участке магистрали, или непосредственно от передвижных

компрессорных станций; природный газ для этой цели подают из ресивера.

4.7. На

окончательном этапе удаления воды очистные устройства необходимо пропускать на

открытый конец газопровода.

4.8. Полное

удаление воды поршнями-разделителями, перемещаемыми под давлением сжатого

воздуха из участков нефте- и нефтепродуктопроводов, проложенных на водных

переходах, а также по обводненной или заболоченной местности, допускается

только при наличии балластировки участков.

4.9. Воду из нефте-

и нефтепродуктопроводов удаляют с помощью одного поршня-разделителя,

перемещаемого под давлением транспортируемого продукта или непосредственно

самим транспортируемым продуктом.

В исключительных

случаях, если нет транспортируемого продукта к моменту окончания испытания,

удаление воды проводят двумя поршнями-разделителями, перемещаемыми под

давлением сжатого воздуха. В этом случае последующее заполнение нефтью или

нефтепродуктом должно быть проведено таким образом, чтобы исключить попадание

воздуха в полость трубопровода, особенно на участках переходов через водные

преграды.

4.10. Скорость

перемещения поршня-разделителя при пропуске под давлением нефти или

нефтепродуктов устанавливают по фактической производительности средств закачки.

4.11. Для

исключения слива воды самотеком после гидравлического испытания газопроводов, а

также при вытеснении воды из нефте- и нефтепродуктопроводов запорная арматура

на конце испытанного участка должна быть открыта только после полной готовности

этого участка к удалению из него воды и получения извещения о начале движения

поршня-разделителя из камеры пуска.

4.12. После испытания

участка трубопроводов комбинированным способом из него необходимо удалить воду

в следующем порядке:

первый этап -

предварительный слив воды под давлением природного газа или воздуха через

патрубки, заранее установленные в местах закачки воды;

второй этап - с

пропуском разделителей, перемещаемых по трубопроводу под давлением газа или

воздуха.

4.13. С применением

поршней-разделителей удаляют воду как по отдельным участкам, не превышающим

расстояния между соседними линейными кранами, так и по участкам большей

протяженности, в том числе и с установленными на них линейными кранами.

4.14. Удалять воду

из трубопроводов после испытаний следует в основном в направлении от наиболее

высоких точек (по рельефу местности) к пониженным.

4.15. Выпускать

воду из трубопроводов необходимо в сторону от траншеи, в направлении пониженных

участков рельефа местности при максимальном сохранении окружающей среды.

4.16. Узлы пуска и

приема разделителей следует располагать в местах технологических разрывов

трубопровода (места установки линейной арматуры, переходы через естественные

препятствия и т.п.).

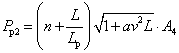

Принципиальные

схемы узлов пуска и приема поршней-разделителей, монтируемых на газопроводах,

приведены на рис. 17 и 18.

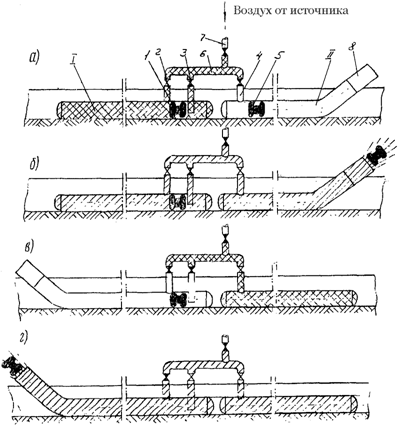

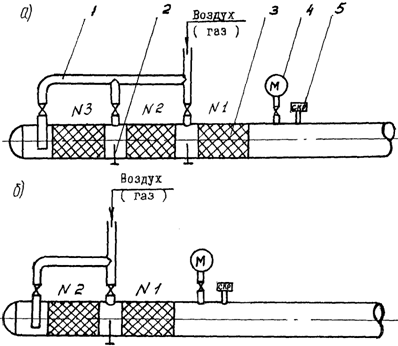

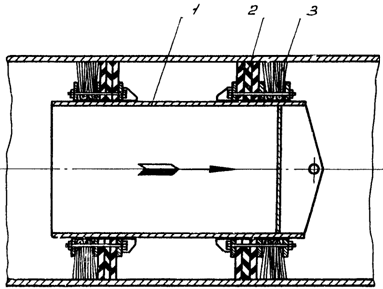

Рис. 17.

Принципиальные схемы узлов пуска

поршней-разделителей,

монтируемых на газопроводах;

а - для трех

поршней-разделителей;

б - для двух поршней-разделителей; 1 - коллектор;

2 - стопор; 3 -

поршни-разделители; 4 - манометр;

5 - сигнализатор

для контроля за движением

поршней-разделителей;

N 1, N 2 и N 3 - последовательность

пропуска

поршней-разделителей

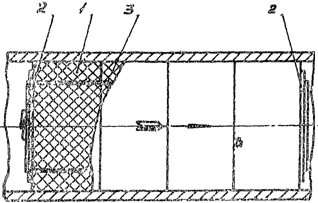

Рис. 18.

Принципиальные схемы узлов приема

поршней-разделителей,

монтируемых на газопроводах:

а - закрытого типа;

б - открытого типа с задвижкой;

1 - линейный кран;

2 - манометр;

3 - сигнализатор

для контроля за движением разделителя;

4 - очистные или

разделительные устройства; 5 - стопор;

6 - сливной

патрубок; 7 - контрольный сливной патрубок

Принципиальные

схемы узлов пуска и приема поршней-разделителей, монтируемых на нефтепроводах и

продуктопроводах, приведены на рис. 19.

Рис. 19.

Принципиальные схемы узлов пуска

и приема

поршней-разделителей при удалении воды

из нефтепроводов и

продуктопроводов с одновременным

заполнением нефтью

или продуктом:

а - из камеры пуска

поршня-разделителя;

б - между камерами;

в - камера приема; г - на камеру приема

поршня-разделителя;

I - узлы пуска; II - узлы приема;

1 - нефть,

нефтепродукт; 2 - вода; 3 - катушка;

СКР - сигнализатор

для контроля за движением

поршня-разделителя

4.17. Узел (рис.

18, а) рекомендуется применять при промывке и удалении воды на газопроводах

большого диаметра при необходимости отвода воды на значительное расстояние по

временному шлейфу меньшего диаметра. На окончательном этапе удаления воды

следует демонтировать концевую заглушку для выпуска поршней-разделителей на

открытый конец газопроводов.

4.18. Узел (рис.

18, б) целесообразно использовать на газопроводах малого диаметра при промывке

и удалении воды.

4.19. Контроль за перемещением поршней-разделителей следует

осуществлять:

по сообщениям

обходчиков с трассы;

по показаниям

сигнализаторов для контроля за движением

поршня-разделителя или образцовых манометров, измеряющих давление в узлах пуска

и приема поршней-разделителей и в ресивере;

по данным закачки

нефти или нефтепродукта в трубопровод.

4.20. Камеры

приема, а также сливные и продувочные патрубки во избежание их смещения и

вибрации должны быть надежно закреплены.

4.21. Для приема и

пуска очистных устройств, кроме типовых инвентарных узлов, используют:

стационарные камеры

приема и пуска очистных устройств;

линейные или

инвентарные краны в качестве отключающих элементов на временных узлах пуска

очистных устройств.

4.22. Если для

удаления воды используют поршни-разделители ДЗК или ДЗК-РЭМ, то запрещается их

запасовыватъ в камеру пуска до проведения гидравлического испытания, так как

эти поршни-разделители могут насыщаться водой.

4.23. Для слива

воды самотеком из коротких участков трубопроводов категорий B и I в пониженных

точках этих участков необходимо предусмотреть установку временных сливных

патрубков, которые демонтируют после проведения испытаний.

5.

ТЕХНОЛОГИЧЕСКИЕ ВАРИАНТЫ КОМПЛЕКСНОГО ПРОВЕДЕНИЯ

РАБОТ ПО ОЧИСТКЕ

ПОЛОСТИ, ГИДРАВЛИЧЕСКОМУ ИСПЫТАНИЮ

И УДАЛЕНИЮ ВОДЫ ИЗ

ГАЗОПРОВОДОВ

5.1. Наиболее

высокие качественные показатели готовности газопроводов к надежной эксплуатации

достигают путем комплексного проведения работ по очистке полости, испытанию и

полному удалению воды. Указанные процессы очистки полости, испытания и удаления

воды технологически взаимосвязаны между собой и окончательный результат всего

комплекса работ зависит от качества выполнения каждого процесса.

5.2. Комплекс работ

по очистке полости, испытанию и удалению воды из газопроводов проводят по двум

технологическим вариантам, обеспечивающим нормативные требования по качеству

строительства при минимальном количестве пропусков очистных устройств.

5.3. Работы по первому варианту выполняют на участках, собираемых с

внутренним центратором или предварительно очищенных протягиванием в процессе

сборки и сварки труб и секций в нитку. Порядок и параметры проведения

работ по этому варианту приведены в табл. 3.

────┬──────────────────────────────────────┬──────────┬────────────────────

Этап│ Работы │ Очистные │

Оптимальные границы

│ │устройства│

изменения скорости

│

│

│перемещения очистных

│

│ │ устройств, м/с

│

│

├──────────┬─────────

│

│ │ V

│ V

│

│ │ min

│ max

────┴──────────────────────────────────────┴──────────┴──────────┴─────────

I Промывка с пропуском поршней ДЗК-РЭМ 1 2

ДЗК-РЭМ или ОПР-М, совмещенная ОПР-М

с удалением воздуха и наполнением

газопровода водой

II Гидравлическое испытание - - -

III Предварительное удаление воды ОПР-М 0,5 4

с пропуском поршней ОПР-М или ДЗК-РЭМ ДЗК-РЭМ

0,5 3

IV Окончательное удаление воды ОПР-М 0,5 4

с пропуском поршней ОПР-М ДЗК-РЭМ 0,5 3

или ДЗК-РЭМ (контрольный пропуск)

5.4. Работы

по второму варианту выполняют на участках, проложенных в особо сложных

условиях, где возможно скопление значительных объемов загрязнений,

препятствующих бесперебойному проведению процесса промывки и вызывающих

застревание поршней-разделителей. Порядок и параметры работ по этим вариантам

устанавливают в соответствии с табл. 4.

────┬─────────────────────────────────────┬──────────┬─────────────────────

Этап│ Работы │ Очистные │

Оптимальные границы

│

│устройства│ изменения скорости

│

│

│перемещения очистных

│

│ │ устройств, м/с

│

│

├──────────┬──────────

│

│ │ V

│ V

│

│ │ min

│ max

────┴─────────────────────────────────────┴──────────┴──────────┴──────────

I Продувка с пропуском поршней ОП ОП 10 20

II Заполнение газопровода водой ОПР-М 0,5 2

с пропуском поршня ОПР-М или ДЗК-РЭМ ДЗК-РЭМ

0,2 2

и гидравлическое испытание

III Предварительное удаление воды ОПР-М 0,5 4

с пропуском поршня ОПР-М или ДЗК-РЭМ ДЗК-РЭМ 0,5 3

IV Окончательное удаление воды ОПР-М 0,5

4

с пропуском поршня ОПР-М или ДЗК-РЭМ ДЗК-РЭМ 0,5 3

(контрольный пропуск)

6. МАШИНЫ,

УСТРОЙСТВА И ПРИБОРЫ ДЛЯ ОЧИСТКИ ПОЛОСТИ

И ИСПЫТАНИЯ

ТРУБОПРОВОДОВ, А ТАКЖЕ ДЛЯ УДАЛЕНИЯ ИЗ НИХ ВОДЫ

МАШИНЫ

6.1. При

очистке полости и испытании трубопроводов необходимо использовать машины,

указанные в табл. 5 и 6 и предназначенные для:

закачки в

трубопроводы воды - наполнительные, опрессовочные и наполнительно-опрессовочные

агрегаты;

закачки в

трубопроводы сжатого воздуха - передвижные компрессорные станции.

Таблица 5

──────────┬──────────┬────────────────────┬──────────┬──────────┬─────┬─────

Марка

│ Марка │ Производительность │Напор при

│Давление │Мощ- │Мас-

агрегата │ насоса

│ агрегата, м3/ч │наполне- │при опрес-│ность│са,

│

├─────────┬──────────┤нии, │совании, │дви-

│кг

│ │при на- │при опрес-│м вод.

ст.│МПа │гате-│

│ │полнении │совании │ │(кгс/см2)

│ля, │

│ │ │ │ │ │л.с. │

──────────┴──────────┴─────────┴──────────┴──────────┴──────────┴─────┴─────

Наполнительные

агрегаты

АН-2 8МС-7 x 3 200 - 400

- 200 - 150 - 300

8200

АН-261 8МС-7 x 3 260

- 155 -

300 9400

АН-501 ЭВ-200 x 4 540

- 240 -

500 9400

АН-1001 12НДС 1000 - 60 -

300 8200

Опрессовочные агрегаты

АО-2 9Т - 25 - 56 -

8 - 3,5 108 9250

(80 - 36)

АО-161 ОМТр-61 -

20 - 40 - 16 (160) 130

9500

Азинмаш-32

1НП-160 - 12 - 51 -

16 - 4 100 15100

(160 - 40)

ЦА-320М 9Т - 18,4 - -

18,2 - 4 180 17200

82,2

(182 - 40)

Наполнительно-опрессовочные

агрегаты

АНО-202 К-45/55 45 - 55 - -

-

ГБ-351А -

1,8 - 20 (200) 30

2360

────────┬────────┬───────┬──────────┬───────┬──────┬────────────────────┬──────

Марка │Произво-│Давле-

│ База │Привод │Мощ- │ Габаритные размеры,│Масса,

компрес-│дитель- │ние │ │от │ность │ мм │ кг

сорной

│ность │нагне-

│ │двига-

│двига-│

│

│КС, │тания, │ │теля │теля,

│ │

│м3/мин │кгс/см2│ │ │л.с. │ │

────────┴────────┴───────┴──────────┴───────┴──────┴────────────────────┴──────

Компрессорные станции низкого

давления

АМС-4 57,5 -

10 - 20 Тележка на

700 13820 x 3250 x 3450 52000

70,3 пневмо-

колесном

ходу

ЗИФ-55 5,0

7 То

же ЗИЛ-121 98

3450 x 1820 x 1770 2750

КС-9 8,5

6 " КДМ-100

100 5080 x 1890 x 2100 5750

ДК-9 10,0

6 " КДМ-100

100 5035 x 1850 x 2550 5650

ПК-10 10,5

7 " Д-108

108 4700 x 1890 x 2610 5100

Компрессорные станции высокого

давления

АМС-2 57,5 -

10 - Тележка на 770

11320 x 3250 x 3450 38700

70,3 100 пневмо-

колесном

ходу

КС-100 16,0

100 То

же 1Д12Б 410

11000 x 3140 x 3400 23000

АКС-8 2,0

230 " ЯАЗ-204

110 3530 x 1910 x 2220 3950

УКП-80 8,0

80 Тележка В2-300

300 6570 x 2590 x 2870 16100

"Восток"

на гусе-

ничном

ходу

Примечание.

Компрессоры ЗИФ-55, КС-9, ДК-9, КП-10, АКС-8, УКП-80 применяют для вытеснения

воды на газопроводах диаметром до 500 мм (в связи с их небольшой

производительностью).

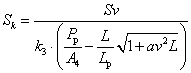

6.2. Для закачки в

трубопроводы воды и воздуха разрешается использовать машины, применяющиеся в

других отраслях народного хозяйства и обеспечивающие параметры

и режимы проведения процессов очистки полости и испытания в пределах,

регламентированных СНиП III-42-80.

УСТРОЙСТВА ДЛЯ

ОЧИСТКИ ПОЛОСТИ ТРУБОПРОВОДОВ

И УДАЛЕНИЯ ИЗ НИХ

ВОДЫ

6.3. Для очистки

полости трубопроводов, удаления из них воздуха и воды следует применять

специальные очистные устройства.

6.4. Для

эффективного проведения конкретного процесса (промывки, продувки, удаления

воды) очистное устройство должно быть выбрано в соответствии с его назначением.

Использование очистных

и разделительных устройств не по назначению и с нарушением нормативных

параметров может привести к аварийным ситуациям при сооружении и эксплуатации

трубопроводов.

6.5. Очистные

поршни ОП (рис. 20) применяют:

для продувки

магистральных трубопроводов под давлением воздуха или природного газа на

участках протяженностью не более 40 км и не более расстояния между линейными

кранами;

для очистки полости

протягиванием в процессе сборки и сварки секций в нитку с применением наружного

центратора.

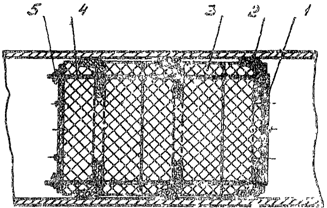

Рис. 20. Очистной

поршень типа ОП:

1 - корпус

металлический; 2 - манжета эластичная; 3 - щетка

Запрещается

продувка трубопроводов, проложенных надземным способом на опорах, а также

продувка через линейную арматуру.

6.6. Размеры и

масса очистных поршней ОП приведены в табл. 7.

Таблица 7

─────────────────────────┬───────────────────────┬───────────┬─────────────

Условный диаметр D , мм │Наружный

диаметр D, мм │ Длина, мм │

Масса, кг

у │ │ │

─────────────────────────┴───────────────────────┴───────────┴─────────────

250 254 575 47

300 306 660 63

350 358 720 90

400 407 740 120

500 518 825 165

600 615 1090 210

700 705 1090 257

800 808 1190 450

1000 1010 1150 600

1200 1200 1300 810

1400 1400 1500 1020

6.7.

Поршни-разделители ДЗК (рис. 21) применяют:

для освобождения

трубопроводов диаметром 100 - 700 мм от воды после гидравлического испытания

или балластировки, скорость перемещения разделителей в этом процессе должна

быть в пределах 3 - 10 км/ч;

для промывки

трубопроводов диаметром 100 - 700 мм и одновременного освобождения их от

воздуха в процессе наполнения водой для гидравлического испытания, скорость

перемещения разделителей в этом процессе должна быть 1 - 1,5 км/ч;

для продувки

трубопроводов диаметром 100 - 700 мм, прокладываемых надземным способом на

опорах, по участкам протяженностью не более 10 км и при скорости перемещения

разделителей не более 10 км/ч.

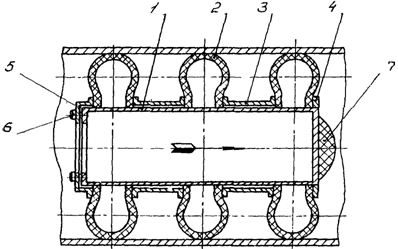

Рис. 21.

Поршень-разделитель эластичный типа ДЗК:

1 - блок

поролоновый; 2 - диск защитный; 3 - трос

Размеры и масса

поршней-разделителей ДЗК приведены в табл. 8.

Таблица 8

────────────────────┬─────────┬────────────────────────────────────────────

Поршень-разделитель

│ Диаметр │ Масса сухого разделителя при длине 2D , кг

│ D, мм

│ у

────────────────────┴─────────┴────────────────────────────────────────────

ДЗК-100 120 0,09

ДЗК-150 180 0,3

ДЗК-200 240 0,6

ДЗК-250 300 1,4

ДЗК-300 330 2,0

ДЗК-350 385 3,2

ДЗК-400 430 4,6

ДЗК-500 530 8,7

ДЗК-600 630 14,8

ДЗК-700 730 23,2

6.8.

Поршни-разделители ДЗК запрещается:

пропускать по

участкам протяженностью более 30 км;

использовать для

продувки трубопроводов, проложенных подземно и наземно;

пропускать со

скоростью более 10 км/ч.

6.9.

Поршни-разделители ДЗК-РЭМ (рис. 22) применяют:

для освобождения

трубопроводов диаметром 520 - 1420 мм от воды после гидравлического испытания

или балластировки; скорость пропуска поршней в этом процессе должна быть в пределах

3 - 10 км/ч;

для промывки

трубопроводов диаметром 520 - 1420 мм и одновременного освобождения их от

воздуха в процессе наполнения водой для гидравлического испытания; скорость

перемещения поршней-разделителей в этом процессе должна быть не менее 1 км/ч;

для продувки

трубопроводов, прокладываемых надземным способом на опорах по участкам

протяженностью не более 10 км и при скорости поршней-разделителей не более 10

км/ч.

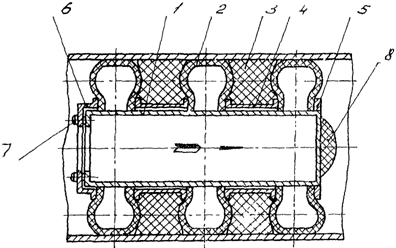

Рис. 22.

Поршень-разделитель эластичный манжетный

типа ДЗК-РЭМ:

1 - диск защитный;

2 - манжета эластичная;

3 - блок

поролоновый; 4 - трос; 5 - зажим

6.10. Размеры и

масса поршней-разделителей ДЗК-РЭМ приведены в табл. 9.

Таблица 9

─────────────────────┬───────────────┬──────────────┬─────────────

Поршень-разделитель │ Диаметр D, мм

│ Длина, мм │

Масса, кг

─────────────────────┴───────────────┴──────────────┴─────────────

ДЗК-РЭМ-500 570 800 15

ДЗК-РЭМ-600 650 900 25

ДЗК-РЭМ-700 770 1100 50

ДЗК-РЭМ-800 840 1200 70

ДЗК-РЭМ-1000 1050 1500 90

ДЗК-РЭМ-1200 1260 1800 150

ДЗК-РЭМ-1400 1450 2100 300

6.11.

Поршни-разделители ДЗК-РЭМ запрещается:

применять для

продувки трубопроводов, прокладываемых подземным или наземным способом;

пропускать по

участкам трубопроводов протяженностью более 100 км;

пропускать при

скоростях более 10 км/ч.

6.12.

Поршни-разделители ОПР-М (рис. 23) следует применять на трубопроводах диаметром

325 - 1420 мм:

для промывки и

одновременного освобождения от воздуха и заполнения водой при гидравлических

испытаниях; скорость перемещения поршней в этом процессе должна быть 1 - 1,5

км/ч;

для освобождения

трубопроводов от воды после гидравлического испытания или балластировки;

скорость перемещения поршней в этом процессе должна находиться в пределах 3 -

10 км/ч.

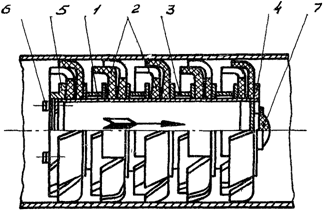

Рис. 23.

Очистной поршень-разделитель типа ОПР-М:

1 - корпус

металлический; 2 - герметизирующий элемент;