Утвержден

Постановлением

Госстандарта СССР

от 25 июля 1983 г.

N 3434

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ЕДИНАЯ СИСТЕМА ЗАЩИТЫ ОТ КОРРОЗИИ И СТАРЕНИЯ

ПОКРЫТИЯ ЛАКОКРАСОЧНЫЕ

МЕТОД ОПРЕДЕЛЕНИЯ РЕЖИМА ГОРЯЧЕЙ СУШКИ

Unified system of corrosion

and ageing protection.

Paint coatings. Method for

determination

of hot drying

conditions

ГОСТ 9.405-83

Группа Т94

ОКП 0009

Постановлением

Государственного комитета СССР по стандартам от 25 июля 1983 г. N 3434 срок

введения установлен с 01.07.1984 г.

ИНФОРМАЦИОННЫЕ

ДАННЫЕ

1. Разработан и

внесен Министерством химической промышленности СССР.

Разработчики: А.М. Елисаветский, канд. хим. наук; Л.Л. Павловский, д-р техн. наук; Г.К. Козловцева, А.Т.

Щеголева, О.А. Барышева.

2. Утвержден и

введен в действие Постановлением Государственного комитета СССР по стандартам

от 25.07.1983 N 3434.

3. Взамен ОСТ

6-10-412-77.

4. Ссылочные

нормативно-технические документы

───────────────────────────┬──────────────────────────────────────

Обозначение НТД, │

Номер раздела, пункта, Приложения

на который дана

ссылка │

───────────────────────────┼──────────────────────────────────────

ГОСТ

12.1.005-88 │6.2

ГОСТ

12.3.005-75 │6.1

ГОСТ

4381-87

│Разд. 2

ГОСТ

5233-89 │Приложение 1

ГОСТ

6376-74

│Разд. 2

ГОСТ

9871-75

│Разд. 2

5. Переиздание

(июнь 1993 г.) с Изменением N 1, утвержденным в феврале 1992 г. (ИУС 5-92).

Настоящий стандарт

устанавливает метод определения режима горячей сушки (конвективной,

терморадиационной, терморадиационно-конвективной)

лакокрасочных покрытий (далее - покрытия) на изделиях из черных и цветных

металлов и их сплавов с толщиной стенок не более 15 мм.

Сущность метода

заключается в определении режима сушки покрытия на образцах в лабораторных условиях

и пересчете с помощью универсальной диаграммы на режим сушки покрытия изделия в

производственных условиях.

Для проведения

испытаний разрабатывают программу испытаний, в которой указывают порядок

проведения работ, предполагаемый диапазон температур и продолжительностей

сушки, материал образцов, их форму и размеры, способ подготовки поверхности,

приборы и аппаратуру для оценки качества покрытий и др.

1.

ТРЕБОВАНИЯ К ОБРАЗЦАМ

1.1. Материал

образцов, число, форму и размеры устанавливают в программе испытаний. Толщина

образцов должна быть 0,8 - 1 мм.

1.2. Технология

получения покрытия на образцах должна соответствовать технологии получения

покрытия на изделии.

1.3. Толщина

покрытия на образцах должна быть равномерной и не отличаться от толщины

покрытия изделия более чем на 10%.

1.4. Для

определения коэффициента теплообмена и температуры сушки применяют образцы с

термопарой или без термопары.

1.5. Образцы с

оборотной стороны должны иметь маркировку.

Сушильные установки,

снабженные приборами контроля и автоматического поддержания заданных

параметров: температуры и скорости воздуха, температуры облучателей и образцов.

Потенциометры типа

КСП-4 и другие.

Термометр

контактный типа ТПК (ТК6) по ГОСТ 9871-75 с магнитной

регулировкой.

Анемометр ручной крыльчатый и чашечный типа А по

ГОСТ 6376-74.

Толщиномеры типов МТ-41НЦ, ВТ-50НЦ, МТ-50НЦ и другие с погрешностью не более 10

%.

Микрометр по ГОСТ

4381-87.

Лакокрасочные

материалы по стандартам или техническим условиям.

(Измененная

редакция, Изм. N 1).

3.

ПОДГОТОВКА К ИСПЫТАНИЯМ

3.1. К образцам или

пластинам из металла с большим коэффициентом теплопроводности прикрепляют

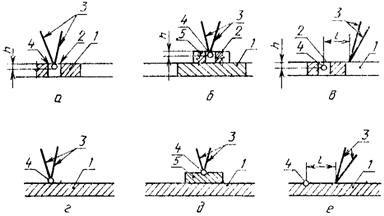

термопару с помощью зачеканивания черт. 1 а, б, в, или сварки (пайки) черт. 1 г, д, е.

1 - образец; 2 -

заклепка; 3 - электроды термопары;

4 - спай термопары;

5 - металлическая пластина

Черт. 1

Площадь пластины

должна быть 20 x 30 мм, толщина 1 - 2 мм.

Диаметр термоэлектродов (d) не должен превышать 0,5 мм.

Глубина зачеканивания термопары (h) не должна превышать 1 мм.

Длина прокладки термоэлектродов (l) на поверхности образца должна быть

равна 150 - 200 d.

Закрепление

термопары в соответствии с черт. 1 в, е дает наиболее точные результаты.

3.2. На образцы

наносят лакокрасочный материал.

3.3. Окрашенные

образцы до помещения их в сушильную установку выдерживают в условиях,

соответствующих условиям выдержки окрашенного изделия.

3.4. Устанавливают

режим работы сушильной установки в соответствии с программой испытаний.

3.5. Рядом с

образцами, которые не имеют термопары, помещают пластину с закрепленной

термопарой.

(Измененная

редакция, Изм. N 1).

3.6. Для

определения коэффициента теплообмена сушильной установки образец (изделие)

нагревают в сушильной установке, фиксируя его температуру через определенные

промежутки времени до момента достижения им постоянной температуры.

4.

ПРОВЕДЕНИЕ ИСПЫТАНИЙ

4.1. Образцы

помещают в сушильную установку на теплоизолирующие подставки после установления

заданного режима.

Способ подвода тепла

к образцу должен быть аналогичен способу подвода тепла к изделию.

4.2. Образцы сушат

при пяти различных значениях температуры с интервалами 10 - 20 °С, начиная с минимальной температуры, и различных

продолжительностях.

4.3. За минимальную

температуру сушки покрытия и максимальную продолжительность принимают

температуру и продолжительность, установленные в стандартах или технических

условиях на испытуемый лакокрасочный материал.

4.4. После сушки

образцы извлекают из сушильной установки, выдерживают при температуре (20 +/-

2) °С и относительной влажности (65 +/- 5)% в течение 3 ч, если иное не указано

в стандартах или технических условиях на лакокрасочный материал, и проводят

оценку качества покрытия.

5.

ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1.

Коэффициент теплообмена (![]() ),

), ![]() , при

нагреве образца (изделия) в сушильной упаковке вычисляют по формуле

, при

нагреве образца (изделия) в сушильной упаковке вычисляют по формуле

![]() ,

,

где 3 -

безразмерный коэффициент;

с - удельная теплоемкость материала образца

(изделия), ![]() ;

;

![]() -

плотность материала образца (изделия), кг/м3;

-

плотность материала образца (изделия), кг/м3;

![]() -

отношение поверхности образца (изделия), участвующей в конвективном

теплообмене, к объему образца (изделия), м2/м3;

-

отношение поверхности образца (изделия), участвующей в конвективном

теплообмене, к объему образца (изделия), м2/м3;

![]() -

продолжительность нагрева образца (изделия) до постоянной температуры, с.

-

продолжительность нагрева образца (изделия) до постоянной температуры, с.

5.2. Оценку

качества покрытия (твердость, адгезию, эластичность и др.) проводят в

соответствии с требованиями стандартов на конкретный метод испытания.

5.3. За

режим сушки образцов принимают температуру и продолжительность, обеспечивающие

получение заданного показателя качества покрытия.

5.4. Пример

определения числа измерений, необходимых для обеспечения требуемой точности

определения физико-механических свойств и других показателей качества покрытия,

приведен в Приложении 1.

5.5.

Вычисляют значение обобщенного безразмерного коэффициента (А), характеризующего

условия сушки покрытия образца, по формуле

![]() ,

,

где ![]() - коэффициент теплообмена при нагреве образца

в сушильной установке, вычисленный по формуле п. 5.1,

- коэффициент теплообмена при нагреве образца

в сушильной установке, вычисленный по формуле п. 5.1, ![]() ;

;

![]() -

отношение поверхности образца, участвующей в конвективном обмене, к объему

образца, м2/м3;

-

отношение поверхности образца, участвующей в конвективном обмене, к объему

образца, м2/м3;

![]() -

продолжительность сушки покрытия до заданной степени высыхания, с;

-

продолжительность сушки покрытия до заданной степени высыхания, с;

с - удельная теплоемкость материала образца, ![]() ;

;

![]() -

плотность материала образца, кг/м3.

-

плотность материала образца, кг/м3.

5.6.

Вычисляют значение обобщенного безразмерного коэффициента (![]() ), характеризующего

условия сушки покрытия изделия, по формуле

), характеризующего

условия сушки покрытия изделия, по формуле

![]() ,

,

где ![]() - коэффициент теплообмена при нагреве изделия

в сушильной установке, вычисленный по формуле п. 5.1,

- коэффициент теплообмена при нагреве изделия

в сушильной установке, вычисленный по формуле п. 5.1, ![]() ;

;

![]() -

отношение поверхности изделия, участвующей в конвективном обмене, к объему

изделия, м2/м3;

-

отношение поверхности изделия, участвующей в конвективном обмене, к объему

изделия, м2/м3;

![]() -

продолжительность сушки покрытия изделия, определяемая параметрами

технологического оборудования, с;

-

продолжительность сушки покрытия изделия, определяемая параметрами

технологического оборудования, с;

с - удельная теплоемкость материала изделия, ![]() ;

;

![]() -

плотность материала изделия, кг/м3.

-

плотность материала изделия, кг/м3.

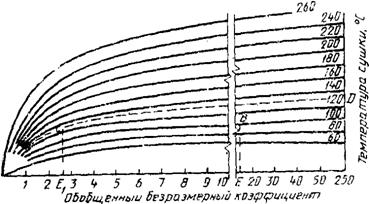

5.7.

Температуру сушки покрытия изделия определяют по универсальной диаграмме,

приведенной на черт. 2.

Через точку Е, значение которой соответствует обобщенному безразмерному

коэффициенту А, проводят прямую, параллельную оси ординат до пересечения в

точке В с кривой, соответствующей температуре, установленной по п. 5.3.

Через точку В проводят прямую, параллельную оси абсцисс.

Через точку ![]() ,

значение которой соответствует обобщенному безразмерному коэффициенту

,

значение которой соответствует обобщенному безразмерному коэффициенту ![]() ,

восстанавливают перпендикуляр до пересечения с прямой, параллельной оси абсцисс

в точке С.

,

восстанавливают перпендикуляр до пересечения с прямой, параллельной оси абсцисс

в точке С.

Через точку С интерполируют кривую до пересечения с осью ординат, точка

D.

Численное значение

температуры, полученное на оси ординат в точке D, уменьшают на значение

поправки (К), учитывающей неравномерность нагрева изделия, по толщине и значение

поправки (![]() ), учитывающей

высыхание покрытия при остывании изделия после извлечения его из сушильной

установки, по таблице.

), учитывающей

высыхание покрытия при остывании изделия после извлечения его из сушильной

установки, по таблице.

────────┬─────────────────────────────────────────────────────────

Поправка│

Значение поправки, %, при отношении коэффициента А к А

│

1

├─────┬─────┬─────┬─────┬─────┬─────┬─────┬─────┬────┬────

│

2 │ 3

│ 4 │

5 │ 6

│ 7 │

8 │ 9

│ 10 │ 15

────────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼────┼────

К

│ 4 │

6 │ 8

│ 10 │ 12 │ 14

│ 16 │ 17 │ 18 │ 20

────────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼─────┼────┼────

К

│ 2 │

3 │ 4

│ 5 │

6 │ 7

│ 8 │

9 │ 10 │ 15

1 │ │

│ │ │

│ │ │

│ │

5.8. Пример расчета

температуры сушки изделия приведен в Приложении 2.

6.

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

6.1. При

изготовлении образцов для испытаний и при проведении испытаний должны

соблюдаться требования пожарной безопасности и промышленной санитарии в

соответствии с требованиями ГОСТ 12.3.005-75.

6.2.

Метеорологические условия и содержание вредных примесей в рабочей зоне

помещений не должны превышать норм, установленных ГОСТ 12.1.005-88.

6.3.

Электробезопасность при испытаниях должна обеспечиваться в соответствии с

действующими "Правилами техники безопасности при эксплуатации

электроустановок потребителем", утвержденными Госэнергонадзором.

Приложение

1

Справочное

ПРИМЕР

ОПРЕДЕЛЕНИЯ ЧИСЛА ИЗМЕРЕНИЙ

1. Необходимое

число измерений (n) вычисляют по формуле

![]() ,

,

где t - критерий

Стьюдента;

![]() -

значение дисперсии, случайной величины;

-

значение дисперсии, случайной величины;

![]() -

необходимая точность оценки измерения.

-

необходимая точность оценки измерения.

2. Значение

дисперсии случайной величины вычисляют по формуле

![]() ,

,

где ![]() - значение дисперсии случайной величины в

первой выборке;

- значение дисперсии случайной величины в

первой выборке;

![]() -

значение дисперсии случайной величины во второй выборке.

-

значение дисперсии случайной величины во второй выборке.

3. Значения

критерия Стьюдента (t) при различных доверительных вероятностях табулированы и

приведены в табл. 1.

Таблица 1

─────────────────┬─────────────────┬─────────────────┬────────────

Доверительная │Значение критерия│ Доверительная

│ Значение

Р

│ Стьюдента (t) │ Р │ критерия

вероятность (--)│ │ вероятность

(--)│ Стьюдента

2 │ │ 2 │ (t)

─────────────────┼─────────────────┼─────────────────┼────────────

0,450

│ 1,64 │ 0,475

│ 1,96

0,455

│ 1,70 │ 0,480

│ 2,05

0,460

│ 1,75 │ 0,485

│ 2,18

0,465

│ 1,81 │ 0,490

│ 2,32

0,470

│ 1,88 │ 0,495

│ 2,57

4. В качестве

примера вычислим число параллельных измерений при оценке твердости покрытия по

ГОСТ 5233-89 на основе эмали МЛ-12. Результаты измерений приведены в табл. 2.

Таблица 2

───────────┬────────┬────────────────────────────────────────┬───────────┬────────┬────────────────────────────────────────

Твердость │Число │ Первая выборка │ Твердость │Число │ Вторая выборка

покрытия

│повторе-├───────┬───────┬────────┬───────────────┤

покрытия │повторе-├───────┬───────┬────────┬───────────────

в

условных │ний n │n

х H │ _ │ _ 2│ _ 2│в условных │ний n │n х H │ _ │ _ 2│ _ 2

единицах Н │

i │ i i│Н - Н │(Н - Н) │сумма (Н - Н) │единицах Н │ i

│ i i│Н - Н │(Н - Н) │сумма (Н - Н)

i│ │ │ i │

i │ i

│ i│ │ │ i │

i │ i

───────────┼────────┼───────┼───────┼────────┼───────────────┼───────────┼────────┼───────┼───────┼────────┼───────────────

0,525

│ 1 │ 0,525 │ 0,017

│0,000289│ 0,000289 │

0,430 │ 2

│ 0,860 │ 0,032 │0,001024│ 0,002048

0,520

│ 1 │ 0,520 │ 0,012

│0,000144│ 0,000144 │

0,425 │ 1

│ 0,425 │ 0,027 │0,000729│ 0,000729

0,510

│ 5 │ 2,550 │ 0,002

│0,000004│ 0,000020 │

0,410 │ 4

│ 1,640 │ 0,012 │0,000144│ 0,000576

0,505

│ 4 │ 2,200 │-0,003

│0,000009│ 0,000036 │

0,400 │ 4

│ 1,600 │ 0,002 │0,000004│ 0,000016

0,495

│ 4 │ 1,980 │-0,013

│0,000169│ 0,000676 │

0,395 │ 3

│ 1,185 │-0,003 │0,000009│ 0,000027

0,485

│ 3 │ 1,455 │-0,023

│0,000529│ 0,001587 │

0,380 │ 2

│ 0,760 │-0,018 │0,000324│ 0,000648

0,475

│ 1 │ 0,475 │-0,033

│0,001089│ 0,001089 │

0,375 │ 3

│ 1,125 │-0,023 │0,000529│ 0,001587

0,465

│ 1 │ 0,465 │-0,043

│0,001849│ 0,001849 │

0,365 │ 1

│ 0,365 │-0,033 │0,001089│ 0,001089

├────────┼───────┤ │ ├───────────────┤

├────────┼───────┤ │

├───────────────

│Сумма 20│Сумма │

│ │Сумма 0,005690 │ │Сумма 20│Сумма │

│ │Сумма 0,006720

│ │10,170 │ │ │ │ │ │7,960 │

│ │

5. Для первой

выборки оценку математического ожидания вычисляют по формуле

;

;

дисперсию по

формуле

![]() .

.

6. Для второй

выборки оценку математического ожидания вычисляют по формуле

;

;

дисперсию по

формуле

![]() .

.

7. Среднее

арифметическое заданных оценок дисперсии равно

![]() .

.

8. Твердость

покрытия в данном примере должна быть вычислена с точностью ![]() = 0,015 и доверительной вероятностью Р = 0,95.

= 0,015 и доверительной вероятностью Р = 0,95.

9. По табл. 1

находят значение критерия Стьюдента (t) при доверительной вероятности (![]() ), равной

0,475.

), равной

0,475.

10. Число

параллельных определений равно

![]() .

.

После округления

получаем n = 6.

Приложение 1. (Измененная редакция, Изм. N 1).

Приложение

2

Справочное

ПРИМЕР

РАСЧЕТА ТЕМПЕРАТУРЫ СУШКИ ПОКРЫТИЯ ИЗДЕЛИЯ

1. Требуется

определить температуру сушки покрытия в терморадиационной сушильной установке

при продолжительности сушки 15 мин. Толщина стенок изделия 6 мм, материал -

сталь, удельная теплоемкость материала 490 ![]() ,

плотность - 7800 кг/м3.

,

плотность - 7800 кг/м3.

1.1. В соответствии

с п. 5.3 покрытие образца сушат 15 мин при температуре 100 °С.

1., 1.1. (Измененная редакция, Изм. N 1).

1.2. По формуле п.

5.1 вычисляют коэффициент теплообмена при сушке покрытия образца толщиной 1 мм

![]() .

.

1.3. По

формуле п. 5.5 вычисляют значение обобщенного безразмерного коэффициента при

сушке покрытия образца

![]() .

.

1.4. По формуле п.

5.1 вычисляют коэффициент теплообмена при сушке покрытия изделия

![]() .

.

(Измененная

редакция, Изм. N 1).

1.5. По

формуле п. 5.6 вычисляют значение обобщенного безразмерного коэффициента при

сушке покрытия изделия

![]() .

.

2. На универсальной

диаграмме (черт. 2) через точку Е, соответствующую

значению, полученному по п. 1.3, проводят прямую, параллельную оси ординат до

пересечения в точке В с кривой, соответствующей температуре 100 °С.

Через точку В проводят прямую, параллельную оси абсцисс.

Через точку ![]() ,

соответствующую значению, полученному по п. 1.5, проводят перпендикуляр до

пересечения с прямой, параллельной оси абсцисс в точке С. Через точку С интерполируют кривую до пересечения с осью ординат, точка

Д. По диаграмме значение температуры в точке Д соответствует 130 °С.

,

соответствующую значению, полученному по п. 1.5, проводят перпендикуляр до

пересечения с прямой, параллельной оси абсцисс в точке С. Через точку С интерполируют кривую до пересечения с осью ординат, точка

Д. По диаграмме значение температуры в точке Д соответствует 130 °С.

3. Значение

температуры, полученное в точке Д, снижают на значение

поправок по п. 5.7.

Отношение ![]() равно 5, по таблице К

= 10%,

равно 5, по таблице К

= 10%, ![]() = 5%, следовательно температура сушки может

быть снижена на 10% за счет неравномерности нагрева изделия.

= 5%, следовательно температура сушки может

быть снижена на 10% за счет неравномерности нагрева изделия.

![]() °С,

°С,

и на 5% за счет

остывания изделия после извлечения его из сушильной камеры

![]() °С.

°С.

4. Для определения температуры сушки покрытия изделия со стенками

различной толщины определяют по универсальной диаграмме значение температуры

сушки покрытия отдельно для тонкой и для толстой стенок.

Значение

температуры сушки покрытия изделия должно быть не менее значения температуры,

определенной для тонкой стенки, и не более значения температуры, определенной

для толстой стенки.

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2026