Утвержден и введен в

действие

Постановлением

Госстроя СССР

от 9 августа 1984

г. N 130

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МАТЕРИАЛЫ СТРОИТЕЛЬНЫЕ

ДИЭЛЬКОМЕТРИЧЕСКИЙ МЕТОД ИЗМЕРЕНИЯ ВЛАЖНОСТИ

Building

materials. Dielectric method of

measurement of moisture

ГОСТ 21718-84

Группа Ж19

ОКП 57 000

Взамен ГОСТ

21718-76

и ГОСТ 23422-79

в части диэлькометрического

метода измерения

влажности

Срок введения

1 июля 1985 года

Разработан

Научно-исследовательским институтом строительной физики (НИИСФ) Госстроя СССР;

Министерством

промышленности строительных материалов СССР;

Государственным комитетом

СССР по стандартам.

Исполнители: В.С. Ройфе, канд. техн.

наук (руководитель темы); В.Г. Довжик, канд. техн. наук; Б.А. Верскайн; В.Г.

Романов, канд. техн. наук; В.И. Коряков, канд. физ. -

мат. наук; А.С. Запорожец канд. хим. наук; В.В. Пушкарев; О.В. Дубцов.

Внесен

Научно-исследовательским институтом строительной физики (НИИСФ) Госстроя СССР.

Директор В.А.

Дроздов.

Настоящий стандарт

распространяется на бетоны и сыпучие строительные материалы и устанавливает

диэлькометрический метод измерения их влажности в лабораторных и

производственных условиях.

Диэлькометрический

метод измерения влажности основан на корреляционной зависимости диэлектрической

проницаемости материала от содержания в нем влаги при положительных

температурах.

1.

АППАРАТУРА

1.1. Для измерения

влажности строительных материалов или изделий диэлькометрическим методом

применяют электронный влагомер ВСКМ-12 или другие диэлькометрические влагомеры,

отвечающие требованиям ГОСТ 25611-83.

1.2. Влагомеры

должны быть отградуированы по методике, приведенной в обязательном Приложении.

2.

ПОДГОТОВКА И ПРОВЕДЕНИЕ ИЗМЕРЕНИЙ

2.1. Для проведения

измерений влажности бетона на его поверхности выбирают чистые ровные участки

размерами 300 х 300 мм, на которых не должно быть местных наплывов, вмятин и

раковин глубиной более 3 мм и диаметром более 5 мм.

2.2. Число участков

устанавливают из расчета один участок на 1,5 м2

поверхности бетона. Температура поверхности бетона во время измерений должна

быть не более 40 °С.

2.3. Для проведения

измерений влажности сыпучих строительных материалов отбирают и подготавливают

пробы по ГОСТ 8269-76 или ГОСТ 8735-75.

2.4. Подготовку к

работе и измерения влагомером производят в соответствии с инструкцией по его

эксплуатации.

2.5. Устанавливая

датчик влагомера поверхностного типа на контролируемый участок бетона,

производят не менее пяти измерений влагомером.

2.6. Помещая каждую

пробу сыпучих строительных материалов в датчик влагомера засыпного типа,

производят не менее трех измерений влагомером.

3.

ОБРАБОТКА РЕЗУЛЬТАТОВ

3.1. По результатам

всех измерений, выполненных в соответствии с п. 2.5 или п. 2.6, вычисляют

среднее арифметическое значение показаний влагомера.

3.2. По градуировочной характеристике для данного материала

определяют среднее значение его влажности, соответствующее значению показаний

влагомера, полученному по п. 3.1.

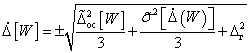

3.3. Абсолютную

погрешность определения средней влажности проконтролированного материала в процентах вычисляют по формуле

,

,

где ![]() и

и ![]() - систематическая и случайная составляющие

основной абсолютной погрешности влагомера, значения которых приведены в

технической документации на влагомер;

- систематическая и случайная составляющие

основной абсолютной погрешности влагомера, значения которых приведены в

технической документации на влагомер;

![]() -

абсолютная погрешность градуирования, %.

-

абсолютная погрешность градуирования, %.

3.4. Оценку

влажности материала проводят сравнением значений влажности, полученных по п.

3.2, с показателями влажности, установленными в стандартах или технических

условиях на эти материалы.

3.5. Результаты

измерений записывают в журнал, который должен содержать следующие данные:

наименование

материала;

показания влагомера

по результатам всех измерений;

средняя влажность

материала.

Приложение

Обязательное

МЕТОДИКА

ГРАДУИРОВАНИЯ ВЛАГОМЕРОВ

1. Для бетонов

1.1. При градуировании используют образцы легких и ячеистых бетонов

размерами 250 х 250 х 100 мм и образцы тяжелых бетонов размерами 250 х 250 х 50

мм.

1.2. Изготовление и

маркировку образцов производят в соответствии с ГОСТ 10180-78. Число образцов

должно быть не менее трех для каждого состава бетона.

1.3.

Образцы высушивают до постоянной массы ![]() (г) по ГОСТ 12730.2-78.

(г) по ГОСТ 12730.2-78.

1.4. Образцы

помещают в емкость с водой и выдерживают: 2 сут -

ячеистый бетон; 3 сут - легкий бетон; 5 сут - тяжелый бетон.

1.5. Образцы

извлекают из воды, выдерживают в лаборатории в течение 2 ч и взвешивают каждый

образец с погрешностью не более 0,1%.

1.6.

Устанавливая датчик влагомера на поверхность образца, поочередно проводят не

менее трех измерений на каждом образце.

1.7. За

результат измерения принимают среднее арифметическое значение показаний

влагомера ![]() ,

полученных на данном образце.

,

полученных на данном образце.

1.8. Для получения

не менее шести точек градуировочной характеристики

рассчитывают промежуточное значение массы каждого образца ![]() (г) по формуле

(г) по формуле

![]() , (1)

, (1)

где ![]() - масса влажного образца, г;

- масса влажного образца, г;

![]() - масса

сухого образца, г;

- масса

сухого образца, г;

i - номер цикла (i

= 1,2, ... , m - 1);

m - число точек градуировочной характеристики.

1.9.

Образцы подсушивают в сушильном шкафу при температуре (100 +/- 5) °С до достижения каждым образцом

расчетного значения массы ![]() при i = 1, определяемого периодическим

взвешиванием.

при i = 1, определяемого периодическим

взвешиванием.

1.10. Образцы

извлекают из сушильного шкафа и охлаждают до температуры (20 +/- 5) °С.

1.11. Для

выравнивания влажности по объему образцов после подсушивания каждый образец

помещают во влагонепроницаемую оболочку из полиэтиленовой пленки и выдерживают:

3 сут - легкий и ячеистый бетон; 5 сут - тяжелый бетон.

1.12. Образцы

извлекают из оболочки, взвешивают каждый образец с погрешностью 0,1% и проводят

измерения при помощи влагомера по пп. 1.6 и 1.7.

1.13.

Последовательность операций по пп. 1.9 - 1.12

повторяют на каждом образце при i = 2,3 , ... , m - 1.

1.14. Среднюю

влажность бетона ![]() (%) в образцах определяют по ГОСТ

12730.2-78, используя результаты взвешивания по пп.

1.3, 1.12 и 1.13.

(%) в образцах определяют по ГОСТ

12730.2-78, используя результаты взвешивания по пп.

1.3, 1.12 и 1.13.

1.15. По

полученным соответствующим значениям ![]() и

и ![]() определяют градуировочную

характеристику для данного состава бетона.

определяют градуировочную

характеристику для данного состава бетона.

2. Для сыпучих

материалов

2.1. При градуировании используют пробу материала объемом не менее

2,0 л.

2.2. Пробу

высушивают до постоянной массы ![]() (г) аналогично п. 1.3 и охлаждают ее до

температуры (20 +/- 5) °С.

(г) аналогично п. 1.3 и охлаждают ее до

температуры (20 +/- 5) °С.

2.3. Для получения

не менее шести точек градуировочной характеристики

рассчитывают промежуточное значение массы воды ![]() (г), соответствующее заданной влажности

(г), соответствующее заданной влажности ![]() , по

формуле

, по

формуле

![]() , (2)

, (2)

где ![]() - масса сухой пробы, г;

- масса сухой пробы, г;

![]() -

заданное максимальное значение влажности, %;

-

заданное максимальное значение влажности, %;

m - число точек на градуировочной характеристике.

2.4. В пробу

материала добавляют расчетную массу воды ![]() и тщательно перемешивают.

и тщательно перемешивают.

2.5. Увлажненную

пробу засыпают в датчик влагомера насыпного типа тремя порциями и уплотняют

каждую порцию до полного заполнения датчика.

2.6. Проводят

измерение влагомером.

2.7. За результат

измерения влагомером ![]() в каждом цикле принимают среднее

арифметическое значение из трех показаний влагомера по пп.

2.5 и 2.6.

в каждом цикле принимают среднее

арифметическое значение из трех показаний влагомера по пп.

2.5 и 2.6.

2.8.

Последовательность операций по пп. 2.4 - 2.7

повторяют на каждой пробе материала.

2.9. Градуировочную характеристику материала определяют

аналогично п. 1.15.

3. Абсолютную

погрешность градуирования ![]() в процентах вычисляют по формуле

в процентах вычисляют по формуле

, (3)

, (3)

где n - число

образцов материала;

![]() -

влажность материала (%), определенная по градуировочной характеристике.

-

влажность материала (%), определенная по градуировочной характеристике.

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2026