Утверждена

Миннефтегазстроем

СССР

15 октября 1985

года

ВЕДОМСТВЕННЫЕ СТРОИТЕЛЬНЫЕ НОРМЫ

ИНСТРУКЦИЯ

ПО ТЕХНОЛОГИИ РЕЗКИ ТРУБ В ТРАССОВЫХ УСЛОВИЯХ

ВСН 186-85

Срок введения в

действие

1 июля 1987 года

Разработана и внесена Всесоюзным научно-исследовательским институтом по

строительству магистральных трубопроводов (ВНИИСТ) Миннефтегазстроя:

К.И. Зайцев, канд.

техн. наук, зам. директора;

А.Г. Мазель, д-р

техн. наук, проф., зав. отделом, рук. темы;

И.А. Шмелева, канд.

техн. наук, зав. лабораторией, рук. задания;

О.А. Ариненкова, мл. научн. сотр., ответственный

исполнитель.

Подготовлена к утверждению Главным техническим управлением.

С введением в

действие "Инструкции по технологии резки труб в трассовых условиях"

ВСН 186-85/Миннефтегазстрой утрачивает силу: "Инструкция по технологии

кислородной резки труб диаметром 529 - 1420 мм в трассовых условиях" ВСН

2-138-82/Миннефтегазстрой и "Инструкция по технологии воздушно-плазменной

резки труб диаметром 1020 - 1420 мм в трассовых условиях" ВСН

168-84/Миннефтегазстрой.

Согласована:

Главным техническим

управлением Миннефтегазстроя:

О.М. Иванцов -

начальник;

Управлением

главного сварщика Миннефтегазстроя:

О.М. Серафин -

начальник.

1. ОБЩИЕ

ПОЛОЖЕНИЯ

1.1. Настоящая

Инструкция распространяется на разделительную и поверхностную термическую резку

труб и трубопроводов в трассовых условиях.

1.2.

Разделительная резка используется при строительстве магистральных трубопроводов

и включает ручную и машинную кислородную резку труб диаметром 530 - 1420 мм, а

также машинную воздушно-плазменную резку труб диаметром 1020 - 1420 мм.

Поверхностную

воздушно-дуговую резку в трассовых условиях (ручную и машинную) применяют для

удаления дефектов из кольцевых сварных соединений, выполненных ручной дуговой

сваркой и автоматической сваркой под флюсом.

1.3. В настоящей

Инструкции дано описание процессов по п. 1.2, регламентированы основные

положения технологии и техники безопасности при выполнении каждого из названных

способов резки.

1.4. В соответствии с Инструкцией разрешается использовать все виды

резки при обработке стыков труб из стали с временным сопротивлением разрушению

не более 590 МПа: прямошовных и спиральношовных экспандированных труб из

нормализованной стали, прямошовных и спиральношовных труб из листовой стали

контролируемой прокатки, многослойных обечаечных труб из горячекатаной рулонной

стали, двухслойных спиральношовных из рулонной низколегированной стали,

спиральношовных термически упрочненных труб из рулонной низколегированной

стали.

1.5. При отсутствии

других ограничивающих условий все виды резки разрешается производить при

температуре не ниже -50 °C.

2. ГАЗЫ ДЛЯ

КИСЛОРОДНОЙ РЕЗКИ

2.1. При газовой

резке нагрев металла осуществляют высокотемпературным газовым пламенем,

получаемым при сжигании горячего газа или паров горючей жидкости в смеси с

технически чистым кислородом.

2.2. В качестве

горючего газа при кислородной резке можно применять ацетилен или его

заменители: пропан, пропан-бутановые смеси, природный

газ, а также керосин или бензин.

2.3. Кислород (![]() ) при

нормальных условиях - бесцветный газ без запаха и вкуса. При температуре 0 °C и

давлении 1013 гПа плотность кислорода - 1,43 г/л. При охлаждении до температуры

-183 °C при давлении 1013 гПа кислород превращается в жидкость. При

соприкосновении сжатого кислорода (под давлением свыше 3,0 МПа) с маслами и жирами возможно их воспламенение, которое при определенных

условиях может привести к взрыву.

) при

нормальных условиях - бесцветный газ без запаха и вкуса. При температуре 0 °C и

давлении 1013 гПа плотность кислорода - 1,43 г/л. При охлаждении до температуры

-183 °C при давлении 1013 гПа кислород превращается в жидкость. При

соприкосновении сжатого кислорода (под давлением свыше 3,0 МПа) с маслами и жирами возможно их воспламенение, которое при определенных

условиях может привести к взрыву.

2.4. Сжатый

газообразный кислород хранят и транспортируют в стальных баллонах (ГОСТ 949-73)

под давлением, допустимая величина которого зависит от температуры окружающей

среды, как показано в табл. 1.

Таблица 1

────────────┬──────────────────────────────────────────────────────────────

Температура,│-50 -40

-30 -20 -10

0 10 20

30 40 50

°C

│

────────────┼──────────────────────────────────────────────────────────────

Давление │9,7 10,4 11,9

12,7 13,2 13,6

14,2 14,7 15,2

15,7 16,9

в

баллоне, │

МПа │

2.5. В соответствии

с ГОСТ 5583-78 газообразный технический кислород выпускают трех сортов: первого

(чистота по объему не ниже 99,7%), второго (чистота 99,5%) и третьего (чистота

99,2%). Содержание влаги в газообразном кислороде не должно превышать 0,07

г/м3. Кислород жидкий, технический выпускают в соответствии с ГОСТ 6331-78

также трех сортов.

2.6. Ацетилен -

бесцветный горючий газ со специфический запахом, взрывоопасный, при этом его

горение и взрыв возможны и при отсутствии кислорода

или других окислителей. Температура самовоспламенения ацетилена - 500 - 600 °C

при давлении 0,2 МПа, но с увеличением давления она снижается и при 2,2 МПа

составляет 350 °C.

2.7. Ацетилен выпускают

в соответствии с ГОСТ 5457-75.

2.8. Технический

растворенный ацетилен транспортируют в баллонах по ТУ 6-21-32-78. Допустимое

максимальное давление в баллонах не должно превышать 1,34 МПа при температуре

-5 °C и давлении 1013 гПа и 3,0 МПа при +40 °C и том же атмосферном давлении.

Остаточное давление в баллонах при тех же параметрах не должно быть меньше

соответственно - 0,05 и 0,30 МПа.

2.9. Пропан

технический, бутан технический и пропан-бутановые

смеси получают при добыче нефти и при ее переработке. При температуре -40 °C и

атмосферном давлении пропан-бутановая смесь в

зависимости от процентного соотношения может находиться в жидком состоянии.

Хранят пропан-бутан в емкостях под давлением. Хранение сжиженных газов в

открытых емкостях запрещено, поскольку испарение этих газов происходит даже при

0 °C, а смеси газов с воздухом взрывоопасны.

2.10. Природные и

городской газы представляют собой смеси газообразных предельных углеводородов с

преобладающим количеством метана (75,7 - 99,4%) и небольшими добавками инертных

газов и азота. Природный газ хранят и транспортируют к месту резки в баллонах

под давлением 16 МПа.

2.11. Горючие

жидкости - керосин и бензин - используют для резки металла в виде паров под

давлением до 0,3 МПа, образующихся в горелках и резаках. Керосин и бензин

хранят и транспортируют в жидком виде, перед использованием их фильтруют через

войлок.

2.12. Газы -

заменители ацетилена для резки металла отличаются от ацетилена меньшей

температурой пламени (табл. 2). Подогрев ими более длительный, чем ацетиленом.

──────────────────┬──────────────┬────────────────────────────────

Виды газов │ Коэффициент │Максимальная температура пламени

│ замены

│ (°C) газов и паров

жидкости

│ ацетилена

│ в смеси с кислородом

──────────────────┴──────────────┴────────────────────────────────

Ацетилен 1 3100 - 3200

Городской

газ 1,5 - 1,6 2000 - 2300

Метан 1,6 2400 - 2700

Пропан 0,6 2600 - 2700

Бутан 0,45 2400 - 2700

Пропан-бутановая 0,6 2500 - 2700

смесь

Бензин 1,4 2500 - 2600

Керосин 1,0 - 1,3 2400 - 2450

Для расчетов

расхода газов при замене ацетилена другим газом необходимо пользоваться

коэффициентом замены ацетилена ![]() ,

равным отношению расхода газа-заменителя

,

равным отношению расхода газа-заменителя ![]() к расходу ацетилена

к расходу ацетилена ![]() при одинаковой эффективной тепловой мощности

при одинаковой эффективной тепловой мощности ![]() (см. табл. 2).

(см. табл. 2).

2.13. В табл. 3

приведены характеристики баллонов, применяемых для транспортировки горючих

газов (ГОСТ 949-73).

Таблица 3

───────────────┬───────────────┬────────────────────┬─────────────

Виды газов

│ Состояние газа│

Цвет │Текст надписи

│ в баллоне

├───────┬────────────┤

на баллоне

│ │баллона│ надписи

│

│ │ │ на баллоне │

───────────────┴───────────────┴───────┴────────────┴─────────────

Ацетилен Растворенное Белый Красный

Ацетилен

Бутан Сжиженное Красный Белый

Бутан

Городской

газ Сжатое " " Название газа

Метан " " " Метан

Природный

газ " " " Название газа

Кислород " Голубой Черный

Кислород

3.

ТЕХНОЛОГИЯ МАШИННОЙ КИСЛОРОДНОЙ РЕЗКИ

3.1. К работе с

аппаратурой для машинной кислородной резки и ее ремонту допускают квалифицированных

резчиков, знающих устройство, правила обслуживания и ремонта аппаратуры.

Независимо от наличия удостоверения резчик должен сдать экзамен по техминимуму

квалификационной комиссии монтажного управления.

3.2.

Механизированную резку следует выполнять газорезательными машинами

"Орбита-2" или "Спутник-3" (краткое описание и технические

характеристики машин даны в Приложениях 1 и 2).

3.3. До начала

резки необходимо осмотреть машину, проверив исправность всех ее узлов и

механизмов, после чего подготовить изделие, рабочее место и машину к работе в

следующем порядке:

перед резкой

следует удалить из трубы на участке длиной не менее 0,5 - 1,0 м снег и грязь,

так как наличие влаги ухудшает качество реза и структуру металла кромки;

разрезаемый участок

трубы шириной 50 - 100 мм по периметру тщательно зачистить механической или

ручной проволочной щеткой. На поверхности трубы не должно быть слоя праймера,

следов изоляции, окалины, ржавчины, пыли, масляных и жировых загрязнений. Резка

неочищенного металла приводит к значительному снижению производительности

процесса, ухудшению качества поверхности реза;

произвести монтаж

на трубу гибкого копира, цепного пояса, а затем газорезательной машины

"Спутник-3" так, чтобы ее опорные ролики базировались на трубе;

газорезательную

машину "Орбита-2" установить с помощью ведущих и ведомых роликов на

гибкую металлическую ленту, которая является базой и направляющей для получения

точной линии реза;

установить на

резаке мундштук, соответствующий толщине разрезаемого металла (внутренний

мундштук N 1, 2, 3 - для толщин соответственно: 3 - 5; 5 - 25 и 25 - 50 мм;

наружный мундштук N 1 для толщин 3 - 50 мм);

присоединить резак

к источникам питания кислородом и ацетиленом (газами-заменителями), строго

соблюдая установленные правила обращения с газообразным кислородом, горючими

газами (см. разд. 9);

присоединить машину

к источнику электропитания;

перед началом

работы проверить работу машины на холостом ходу, а в зимнее время дать

поработать машине вхолостую в течение 2 - 3 мин;

расположить резаки

над местом начала реза так, чтобы центральный канал мундштука находился над

точкой начала реза;

установить

расстояние 3 - 5 мм между мундштуком и поверхностью металла;

установить скорость

резки соответственно толщине разрезаемого металла (табл. 4);

установить давление

кислорода в соответствии с режимами, приведенными в табл. 4.

Таблица 4

───────┬───────────────────────────────────────────────────────────────────

Толщина│ Режимы машинной резки при

применении

метал-

├──────────────────────────────────┬────────────────────────────────

ла,

мм │ ацетилена │ пропана

├─────────┬───────────┬────────────┼─────────┬────────────┬─────────

│ Скорость│ Давление │ Давление │ Скорость│ Давление

│ Расход

│

резки, │ кислорода,│ горючего │

резки, │ кислорода, │ горючего

│

мм/мин │ МПа

│газа, МПа │ мм/мин │ МПа

│газа, л/м

───────┼─────────┼───────────┼────────────┼─────────┼────────────┼─────────

5 - 10│600 - 400│0,35 - 0,4

│0,04 - 0,045│500 - 400│

0,4 - 0,45│ 25 - 35

10

- 20│500 - 400│ 0,4 - 0,5 │0,04 - 0,045│400 -

300│ 0,45 - 0,55│ 35 - 45

20

- 30│400 - 350│ 0,5 - 0,7 │0,045 - 0,05│300 -

350│ 0,55 - 0,75│ 45 - 55

3.4. Рез начинают

прожиганием в теле трубы отверстия, которое при машинной резке выполняют таким

образом: резак подводят к месту пробивки отверстия, зажигают горючую смесь

подогревающего пламени резака, разогревают место пробивки до температуры

воспламенения в струе кислорода и постепенно включают подачу режущего

кислорода.

3.5. После пробивки

отверстия включают привод перемещения резака по периметру трубы.

3.6. Резку труб

производят по замкнутому периметру трубы, начиная с нижнего положения.

3.7. В процессе

резки необходимо следить за соблюдением выбранного режима, т.е. сохранять неизменными: состав смеси, расстояние между мундштуком

резака и металлом, скорость резки, давление газов.

3.8. При перерыве в

работе машины на непродолжительное время нужно перекрыть подачу режущего

кислорода и выключить привод перемещения. При прекращении работы перекрыть все

газовые вентили и отключить машину от электросети.

3.9. Шероховатость

кромки реза не должна превышать 0,16 и 0,32 мм при толщине разрезаемого металла

соответственно 5 - 15 и 16 - 30 мм, что соответствует 3-му классу по ГОСТ

14792-80.

3.10. Перед сваркой

после машинной газокислородной резки необходимо тщательно удалить с кромки реза

грат и окалину.

3.11. По кромкам

после машинной газокислородной резки разрешается выполнять ручную дуговую

сварку электродами с основным видом покрытия, автоматическую сварку под флюсом по ручной подварке и двустороннюю.

3.12. Сварку

электродами с покрытием целлюлозного типа разрешается выполнять только после

механической обработки кромок реза или зачистки их шлифмашинками.

3.13. Резка труб

при отрицательных температурах окружающего воздуха может сопровождаться

появлением трещин в кромке реза.

3.14. Во избежание

образования трещин и получения более пластичного металла у линии реза в

зависимости от состава стали, толщины металла, режима резки необходимо

применять предварительный подогрев.

3.15. Необходимость

подогрева, выбор температуры подогрева для машинной кислородной резки

определяются в соответствии с табл. 5 в зависимости от эквивалента углерода

стали и вида используемого газа (ацетилена, пропана).

Таблица 5

────────────────────────────────┬─────────────────────┬────────────────────

Эквивалент

углерода, % │ Ацетилен │ Пропан

├─────────────────────┴────────────────────

│ Толщина стенки трубы, мм

────────────────────────────────┴──────────────────────────────────────────

![]() 10

15 20 25

10 15 20 25

10

15 20 25

10 15 20 25

0,3

- 0,4

А А А

А А А

А А

0,41

- 0,50

А А Б

Б А А

А Б

-30 0 -40

0,51

- 0,56

А Б В

В А А

Б Б

-30 0 +20 -30 0

Примечания. А -

резка без подогрева при температурах воздуха до -50 °C.

![]() -

подогрев до 50 °C необходим при температуре воздуха ниже T, °C.

-

подогрев до 50 °C необходим при температуре воздуха ниже T, °C.

![]() -

подогрев до 100 °C при температуре ниже T, °C.

-

подогрев до 100 °C при температуре ниже T, °C.

3.16. При

поступлении новых труб из сталей повышенной прочности с толщиной стенки более

20 мм рекомендуется осуществлять проверку металла труб на закаливаемость при машинной

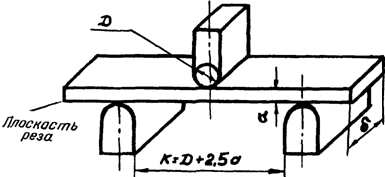

кислородной резке путем загиба образцов по схеме, приведенной на рис. 1.

Рис. 1. Схема

нагружения образца

при испытании на

угол загиба

3.17. Размеры

образца принимают в соответствии с ГОСТ 6996-66: диаметр нагружающей оправки D

= 2d, толщина образца ![]() , но не

более 16 мм;

, но не

более 16 мм; ![]() - толщина стенки трубы, мм.

- толщина стенки трубы, мм.

3.18. Угол загиба

должен быть не менее 30°. На поверхности реза не допускается появление

развивающихся трещин, видимых невооруженным глазом.

3.19. Если при

загибе образцов до 30° на кромке реза появляются трещины, следует

откорректировать режимы резки, применив предварительный подогрев (либо повысив

температуру подогрева), или увеличить мощность подогревающего пламени резака.

3.20.

Предварительный подогрев следует выполнять стационарными кольцевыми

подогревателями, применяемыми для подогрева стыков труб перед сваркой.

3.21. После

завершения резки не допускается сбрасывать трубы или катушки в снег или в воду

до полного их остывания.

3.22. Правку концов

труб после кислородной резки металла с нормативным значением временного

сопротивления разрыву до 540 МПа при положительных температурах воздуха можно

выполнять без подогрева; при отрицательных температурах окружающего воздуха

перед правкой необходим подогрев до 150 - 200 °C.

3.23. При

отрицательных температурах воздуха испарение горючих газов, как правило,

прекращается. В этом случае баллон следует поместить в емкость с непрерывно

подогреваемой горячей водой.

3.24. В случае

замерзания рукавов и редуктора их следует отогревать горячей водой с последующей

продувкой воздухом и протиркой с внешней стороны. Вода и воздух не должны иметь

примеси жиров и масел.

4.

ТЕХНОЛОГИЯ РУЧНОЙ КИСЛОРОДНОЙ РЕЗКИ

4.1. К работе с

аппаратурой для ручной кислородной резки допускают квалифицированных резчиков,

знающих устройство и правила обслуживания аппаратуры. Независимо от наличия

удостоверения резчик должен сдать экзамен по техминимуму квалификационной

комиссии монтажного управления.

4.2. Ручную

кислородную резку труб следует выполнять резаками "Маяк-1-02",

"Маяк-2-02", РУА-70, "Факел", РУЗ-70, РК-71, РЗР-62,

"Пламя" (характеристики резаков приведены в Прил.

3 и 4). Резаки "Маяк-2-02", "Пламя", "Факел" и

РУА-70 предназначены для ацетилено-кислородной резки;

резаки "Маяк-2-02", РУЗ-70 и РЗР-62 - для кислородной резки с использованием

газов - заменителей ацетилена, резак РК-71 - для резки керосином. В комплект

поставки ручного резака входят внутренние и наружные мундштуки, сменные

мундштуки, ключ, уплотнительные кольца.

4.3. Новые резаки

перед использованием должны быть проверены в мастерской по ремонту

газорезательной аппаратуры (а где ее нет, - слесарями, имеющими права на ремонт

газорезательной аппаратуры) на подсос, герметичность и горение. Проверке

подвергают каждый резак, так как завод-изготовитель проводит выборочную проверку

партии, а не проверяет все выпускаемые резаки.

4.4. Прежде чем

начать работу, необходимо проверить правильность присоединения рукавов к резаку

(кислородный рукав присоединяют к штуцеру с правой резьбой, рукав горючего газа

- к штуцеру с левой резьбой), инжекцию в каналах горючего газа, герметичность

всех разъемных соединений.

4.5. Утечку газа в

резьбовых соединениях устраняют их подтягиванием.

4.6. Рабочие

давления кислорода и ацетилена устанавливают в соответствии с режимом резки,

приведенным в табл. 6.

Таблица 6

───────────┬──────────────────────┬─────────────┬──────────┬───────────────

Толщина

│ Номер мундштука │

Скорость │ Давление

│ Давление

трубы, мм

├──────────┬───────────┤резки,

мм/мин│кислорода,│ ацетона,

МПа

│наружного

│внутреннего│

│ МПа │

───────────┴──────────┴───────────┴─────────────┴──────────┴───────────────

8 - 10

1 1 400 - 350 0,3 Не менее 0,01

10

- 25 1 2 350 - 250 0,4 "

" 0,01

4.7. Зажигание

пламени производят в такой последовательности: открывают на 1/4 оборота вентиль

подогревающего кислорода и создают разрежение в газовых каналах, затем

открывают вентиль горючего газа и зажигают горючую смесь.

Подогревающее пламя

регулируют кислородным и газовым вентилями.

4.8. Металл

нагревают подогревающим пламенем до температуры воспламенения, открывают

вентиль режущего кислорода и производят резку.

4.9. В процессе

резки по мере нагрева мундштука необходимо производить регулировку

подогревающего пламени, доводя его до нормального.

4.10. При сильном

нагреве наконечника его следует охлаждать чистой водой. Чтобы вода не попала в

каналы резака, закрывают только вентиль горючего газа, оставляя кислородный

вентиль открытым.

4.11. При засорении

каналов мундштуков их необходимо прочищать медной или алюминиевой иглой.

4.12. Для того

чтобы погасить пламя, в первую очередь следует перекрыть вентиль горючего газа,

а затем кислородный.

4.13. При резке

могут возникнуть следующие неисправности: отсутствие подсоса в канале горючего

газа, вентили не перекрывают подачу газа, частые хлопки пламени, утечка газа в

соединениях.

4.13.1. Отсутствие

подсоса в газовом канале возникает из-за засорения инжектора, смесительной

камеры и каналов мундштука, плохой затяжки инжектора и накидной гайки

смесительной камеры.

4.13.2. Если

вентили не перекрывают подачу газов, то это может быть вызвано попаданием

песчинок и других частиц между седлом и шпинделем или эллипсностью седла

корпуса.

4.13.3. Частые

хлопки пламени возникают при засорении мундштука, инжектора и смесительной

камеры, при перегреве мундштука или недостаточном давлении подогревающего

кислорода или горючего газа.

4.13.4. Утечка газа

в соединениях вызывается ослаблением соединений и износом прокладок.

4.13.5. Все мелкие

неисправности - перекос мундштуков, негерметичность соединений, прочистка

инжектора и каналов мундштука, снятие нагара и брызг с поверхности мундштука

устраняет резчик.

4.14. Ручную

кислородную резку труб из низкоуглеродистых и низколегированных сталей, в том

числе и при отрицательной температуре окружающего воздуха, можно выполнять без

каких-либо технологических ограничений. Основный

требованием при этом является получение ровного реза и требуемых параметров

разделки.

4.15. Правку концов

труб после кислородной резки металла с нормативным значением временного

сопротивления разрыву до 540 МПа при положительных температурах воздуха можно

выполнять без подогрева; при отрицательных температурах окружающего воздуха

перед правкой необходим подогрев до 150 - 200 °C.

5. СУЩНОСТЬ

ПРОЦЕССА ВОЗДУШНО-ПЛАЗМЕННОЙ РЕЗКИ ТРУБ

5.1.

Воздушно-плазменная резка является высокопроизводительным процессом,

обеспечивающим хорошее качество поверхности реза.

5.2. Преимуществом

воздушно-плазменной резки при строительстве трубопроводов является то, что

процесс, в отличие от газокислородной резки, не требует применения баллонного

газа, следовательно, в условиях трассы отпадает необходимость в транспортировке

и хранении баллонов.

5.3. Сущность

способа состоит в сквозном проплавлении металла обрабатываемого изделия сжатой

плазменной дугой и удалении расплава струей плазмы.

5.4. Сжатая

(стабилизированная) дуга, образующаяся в плазмотроне, характеризуется развитым

столбом разряда и происходящим в нем интенсифицированным плазмообразованием.

Это достигается продуванием газа (воздуха) сквозь столб дуги, где газ

нагревается до температуры образования плазмы. Дуга сжимается интенсивным

потоком рабочей среды (воздуха), концентричным к оси дугового столба, что

приводит к повышению температуры плазмы до 20000 - 30000 °C. При этих

температурах электрическая проводимость плазмы приближается к

электропроводности металлического проводника.

5.5. При

плазменно-дуговой резке наиболее эффективно используется энергия режущей дуги

постоянного тока пряной полярности (анод на металле).

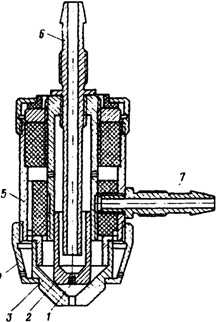

5.6. Типовой

плазмотрон с воздушным охлаждением для воздушно-плазменной резки труб

представлен на рис. 2.

Рис. 2. Плазмотрон

с воздушным охлаждением:

1 - циркониевая

катодная вставка; 2 - медная обойма

катода; 3 -

внутреннее сопло; 4 - фиксирующее наружное

сопло; 5 - корпус

плазмотрона; 6 - ниппель подачи воздуха

для охлаждения

катода и сопла; 7 - ниппель подачи

плазмообразующего

воздуха

5.6.1. В

плазмотронах для воздушно-плазменной резки применяют тангенциальную подачу

воздуха, при которой воздух вводят в зону катода и столба дуги по каналам,

расположенным по касательной к стенкам дуговой камеры. Из камеры воздух выходит

в виде вихревого потока, который окружает столб дуги. Для такого

тангенциального ввода воздуха плазмотроны снабжают завихрительным устройством.

Вихревая система стабилизации дуги обеспечивает более жесткую локализацию

столба дуги вдоль оси плазмотрона и образование на внутренней стенке сопла

более устойчивой и плотной газовой оболочки. Кроме того, исключается

возможность случайного смещения прикатодной части дуги и ее столба от осевого

их расположения, в результате катодная область размещается в центральной точке

рабочего торца катодной вставки.

5.6.2. Особенностью

действия вихревой системы стабилизации при воздушно-плазменной резке является

сдувание расплавленного металла с одной кромки реза на другую; в результате под

сварку может быть использована только одна из двух кромок реза. Плазмотрон

установки "Орбита Пл-1" имеет систему, закручивающую вихрь слева

направо; при этом чистовой является левая кромка по отношению к направлению

реза. Правильность выбора направления резки подтверждается тем, что на чистовой

кромке в результате резки происходит меньшее гратообразование, чем на

противоположной (гратовой) кромке.

5.6.3. Для

воздушно-плазменной резки в плазмотроне применяют пленочные катоды, в которых в

качестве катодной вставки используют материалы, образующие под действием

высоких температур на нагреваемой поверхности тонкую тугоплавкую пленку окислов

и азотистых соединений - нитридов. При высоких температурах окисно-нитридная

пленка электропроводна и образует активную поверхность катода. Эта пленка

защищает материал катода от испарения и дальнейшего окисления. В результате

такой катод может продолжительное время работать в окислительной газовой среде,

какой является сжатый воздух.

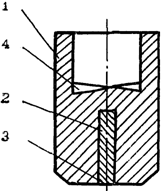

5.6.4. Пленочный

катод состоит из медного катододержателя с выполненным по его оси

цилиндрическим гнездом, в который запрессовывается катодная вставка из циркония

или гафния (рис. 3).

Рис. 3. Пленочный

катод:

1 - медный

катододержатель; 2 - циркониевая катодная

вставка; 3 -

рабочий торец катодной вставки;

4 - хвостовик

(охлаждаемая поверхность катододержателя)

5.6.5. Рабочему

торцу электрода придают форму плоскости. Хвостовик катододеражателя, как

правило, выполняют с развитой поверхностью, улучшающей условия теплоотдачи от

катода в охлаждающую среду.

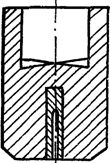

5.6.6. Пленочный

катод изнашивается в результате испарения материала вставки в месте воздействия

катодного пятна. Износ электродных вставок носит своеобразный характер и

заключается в образовании под активным пятном дуги цилиндрической полости

малого диаметра, постепенно углубляющейся по оси вставки (рис. 4). Если глубина

образующейся полости достигает 3,5 - 4,0 мм, дальнейшая работа катода

ухудшается, так как затрудняется повторное зажигание дуги, цилиндрическая

полость принимает форму конуса, наблюдаются смещения катодного пятна,

приводящие к выводу из строя корпуса вставки и нередко к аварийному разрушению

завихрительного устройства, сопла и других частей плазмотрона.

Рис. 4. Характер

износа катодной вставки

5.6.7. Регулярный

износ катодных вставок при прочих равных условиях увеличивается с увеличением

силы тока. При непрерывном горении дуги лунка на поверхности катодной вставки

медленно углубляется. Вначале глубина лунки увеличивается относительно быстро,

затем скорость износа вставки стабилизируется.

5.6.8. Наряду с

регулярным износом в процессе резки большое значение имеет износ катодной

вставки во время зажигания дуги. Чем больше зажиганий испытывает катод, тем

больше его износ.

5.7. При

воздушно-плазменной резке тепловое влияние режущей дуги на обрабатываемый

металл меньше, чем при газокислородном методе резки, что способствует уменьшению как зоны термического влияния, так и тепловых

деформаций вырезаемых заготовок и возникающих у кромки термических напряжений.

Однако наиболее неблагоприятные изменения происходят в так называемом

"литом" участке зоны термического влияния, расположенном чаще всего в

нижней части кромки реза и содержащем не полностью удаленный с кромки

расплавленный металл, существенно насыщенный азотом. При последующей сварке это

приводит к возникновению пористости. В связи с этим кромки реза перед сваркой

требуют зашлифовки.

6.

ТЕХНОЛОГИЯ ВОЗДУШНО-ПЛАЗМЕННОЙ РЕЗКИ

6.1. Для

механизированной воздушно-плазменной резки труб при строительстве магистральных

трубопроводов предназначена установка "Орбита Пл-1" (краткое описание

и технические характеристики установки даны в Приложении 5).

6.2. Для выполнения

резки контейнер с установкой необходимо расположить на расстоянии не менее 1,5

- 2 м от разрезаемой трубы.

6.3. На

обрабатываемую трубу монтируют направляющий пояс, соответствующий ее диаметру.

Для обеспечения точности резки необходимо произвести тщательную выверку

установки направляющего пояса. Ходовую часть машины "Орбита"

монтируют на направляющий пояс.

6.4. Поверхность трубы в месте, где начинается рез и где должно

произойти возбуждение основной дуги, очищают от окалины, грязи, масла, ржавчины

и краски, а полость трубы - от грязи, снега и др. При резке изолированных труб

место начала реза необходимо очистить от изоляции, после чего в этом месте

зачистить поверхность трубы до металлического блеска.

6.5. Перед началом

работы необходимо проверить в источнике питания:

состояние

электрических проводов и контактов;

соответствие

напряжения сети напряжению, указанному на маркировке источника питания;

подключение

источника питания к компрессору.

6.6. Соединяют

плазмотрон с источником питания, для чего необходимо подключать по порядку:

воздухотокоподвод;

вилку

высоковольтного провода вспомогательной дуги;

вставку

штепсельного разъема провода управления к колодке.

6.7. Один конец

кабеля "+" подключают к клемме "+" источника питания, а

другой - к обрабатываемой трубе.

6.8. Плазмотрон

закрепляют в державке суппорта ходовой части машины "Орбита".

6.8.1. Расстояние

между плазмотроном и поверхностью разрезаемой трубы должно быть 10 - 15 мм, а

его положение не должно изменяться в процессе резки.

6.8.2. Угол наклона

плазмотрона к образующей трубы должен соответствовать требуемому углу скоса

кромок.

6.9. Электрический

кабель привода ходовой части машины "Орбита" присоединяют к блоку

питания через переходную коробку.

6.10. Для

обеспечения безопасности работы проверяют двойную или усиленную изоляцию

кабеля, соединяющего "-" выпрямителя с

плазмотроном, двойную изоляцию места подключения этого кабеля к выпрямителю и к

плазмотрону; корпус выпрямителя должен быть изолирован от всех частей

установки.

6.11. Выпрямитель

подключают к сети переменного тока 3 x 380 + 0 через автоматический

выключатель.

6.12. При

отрицательных температурах воздуха перед началом работы ходовую часть машины

"Орбита" включают для работы при повышенных скоростях вхолостую в

течение 2 - 3 мин с тем, чтобы разогреть смазку в механическом редукторе.

6.13. Шланги,

кабель, ведущие от источника питания к плазмотрону, располагают таким образом,

чтобы в процессе движения машины вокруг трубы они не мешали работе плазмотрона.

6.14. Для подачи

напряжения на все устройства установки ручку автоматического выключателя

устанавливают в положение "включено".

6.15. Включают

компрессоры, и на источнике питания УПР-201 с помощью регулятора давления

устанавливают давление воздуха 0,4 МПа.

6.16. На источнике

питания по указателю при помощи резистора регулирования рабочего тока

устанавливают требуемую силу тока в соответствии с режимами воздушно-плазменной

резки, приведенными в табл. 7.

Таблица 7

────────────────┬───────────────┬─────────────────┬───────────────

Толщина

│ Сила тока, А │

Напряжение, В │ Скорость

металла, мм │ │ │ резки, м/мин

────────────────┴───────────────┴─────────────────┴───────────────

9 - 15 150 - 170 115 - 120 1,2 - 0,8

16 - 25 170 - 200 110 - 115 1,0 - 0,6

6.17. Прежде чем

приступить непосредственно к резке, необходимо проверить зажигание дежурной

дуги. Для этого плазмотрон в державке поднимают на расстояние 150 - 200 мм от

поверхности разрезаемой трубы, нажимают кнопку "пуск" на выносном

пульте, при этом из сопла должен показаться видимый прерывистый факел

вспомогательной дуги. Вспомогательная дуга может не возбудиться по следующим

причинам: неисправен источник питания, давление воздуха выше допустимого,

нарушена изоляция пластмассовой втулки в плазмотроне, неправильно собран

плазмотрон.

6.18. В том случае,

если вспомогательная дуга возбуждается, ее отключают, нажав кнопку

"стоп", а плазмотрон устанавливают над точкой начала резки на высоте

10 - 15 мм от поверхности трубы.

6.19. Тумблером на

выносном пульте включают движение машины "Орбита" в выбранном

направлении (направление движения должно быть таким, чтобы поток плазмы сдувал

расплавленный металл с кромки, предназначенной для

сварки).

6.20. Нажимают

кнопку "пуск" на выносном пульте. При этом между электродом и соплом

плазмотрона с помощью осциллятора зажигается вспомогательная дуга, которая

выдувается из сопла в виде плазменного факела длиной 10 - 15 мм. При касании

факела вспомогательной дуги металла трубы между электродом плазмотрона и

металлом трубы возникает режущая дуга. Вспомогательная дуга при этом

автоматически отключается.

6.21. Для того

чтобы окончательно отрегулировать скорость движения машины "Орбита",

вращают регулятор скорости на выносном пульте, при этом отклонение факела дуги

от оси резака должно составлять 20 - 30°.

6.22. При

воздушно-плазменной резке следует соблюдать:

установленный режим

резки (обращая внимание на правильную форму и постоянство отклонения факела

дуги);

стабильность

горения дуги;

непрерывность

процесса резки;

постоянное рабочее

давление воздуха по манометру;

постоянное

расстояние между резаком и поверхностью разрезаемой трубы (в пределах 10 - 15

мм).

6.23. После

окончания резки обрывают дугу, нажав кнопку "стоп".

6.24. При износе

пленочного катода в результате испарения материала вставки на глубину более 3,5

мм катод следует заменить.

6.25. После

остывания кромки с поверхности реза проволочной щеткой и зубилом удаляют шлак и

грат. Поверхность реза подвергают внешнему осмотру для проверки качества

поверхности реза.

6.25.1.

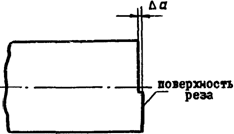

Несовмещение начала и конца кольцевого реза ![]() не должно превышать 2 мм (рис. 5). При сварке

захлестов (для уменьшения погрешности реза при обрезке торца второй трубы)

плазмотрон устанавливают в точке, диаметрально противоположной началу реза

первой трубы.

не должно превышать 2 мм (рис. 5). При сварке

захлестов (для уменьшения погрешности реза при обрезке торца второй трубы)

плазмотрон устанавливают в точке, диаметрально противоположной началу реза

первой трубы.

Рис. 5.

Несовмещение начала и конца реза

6.25.2.

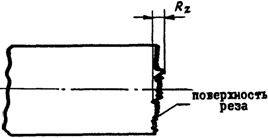

Шероховатость поверхности Rz измеряют по фактической высоте микронеровностей на

поверхности реза. Она определяется на базовой длине не менее 8 мм по 10 точкам

в середине толщины разрезаемой трубы и не должна превышать 1,0 мм при толщине

металла трубы 5 - 12 мм и 1,2 мм при толщине 13 - 30 мм (ГОСТ 14792-80) (рис.

6).

Рис. 6.

Шероховатость поверхности реза

6.25.3. Косина реза

(отклонение от перпендикулярности по отношению к продольной оси трубы) не

должна превышать 2 мм.

6.26. В том случае,

если качество поверхности реза не соответствует требованиям п. 6.25, то его

следует исправить, зашлифовывая шероховатость и ступеньки на поверхности до

заданных значений.

6.27. Во избежание

образования пор при сварке (возможно насыщение азотом поверхности реза)

поверхность реза необходимо зачистить абразивным кругом (шлифовальной машинкой)

до металлического блеска (на глубину 0,3 - 0,5 мм) с образованием в нижней

части притупления величиной 1,5 - 2 мм.

6.28. При скорости

ветра более 5 м/с и атмосферных

осадках выполнять резку без укрытия рабочего места не рекомендуется.

7. СУЩНОСТЬ

ПРОЦЕССА ВОЗДУШНО-ДУГОВОЙ ПОВЕРХНОСТНОЙ РЕЗКИ

7.1.

Воздушно-дуговая резка является высокопроизводительным процессом,

характеризующимся простотой выполнения операций, использованием

недорогостоящего оборудования.

7.2. Сущность

способа заключается в следующем: возбуждается дуга между угольным или

графитовым электродом и изделием. Образующийся при этом расплавленный металл

удаляется из сварочной ванны потоком сжатого воздуха; в результате на

поверхности изделия образуется канавка.

7.3. Поверхностная воздушно-дуговая резка в отличие от разделительной

предназначена для снятия с поверхности слоя металла заданной толщины.

7.4. Главными

параметрами, влияющими на производительность и качество резки, являются

следующие: полярность и сила тока, диаметр электрода, длина дуги, давление

воздуха.

7.5.

Вследствие испарения угольного электрода под действием дуги возникает опасность

науглероживания поверхности резки и насыщение расплавленного металла углеродом,

который затем диффундирует в пограничные слои и может привести к

науглероживанию кромки реза.

7.5.1. Степень

науглероживания кромки определяется составом стали и технологическими режимами

резки (электрическими параметрами дугового разряда, диаметром и углом наклона

электрода, давлением сжатого воздуха).

7.5.2.

Науглероживание кромки при последующей сварке вызывает повышение твердости и

снижение пластичности металла шва и может привести к образованию трещин в шве и

по линии сплавления.

7.6. Во избежание

образования в сварных соединениях дефектов по п. 7.5.2 поверхность реза после

воздушно-дуговой резки необходимо зачистить шлифмашинкой до металлического

блеска (на глубину 0,3 - 0,5 мм).

8.

ТЕХНОЛОГИЯ РУЧНОЙ И МАШИННОЙ ВОЗДУШНО-ДУГОВОЙ РЕЗКИ

8.1. К

воздушно-дуговой резке допускают квалифицированных резчиков или сварщиков,

знающих устройство и правила обслуживания оборудования. Независимо от наличия

удостоверения резчик (сварщик) должен сдать экзамен по техминимуму

квалификационной комиссии монтажного управления.

8.2.

Механизированную воздушно-дуговую поверхностную резку выполняют на установке

воздушно-дуговой резки (технические характеристики и описание приведены в

Приложении 6).

8.3. Ручную

воздушно-дуговую резку выполняют при помощи резака РВДм-315 (описание и

технические характеристики приведены в Приложении 6).

8.4. Для

воздушно-дуговой резки следует использовать угольные или графитовые электроды

круглого сечения диаметром 6 - 12 мм ГОСТ 10720-75. Рекомендуемая плотность

тока на электроде 4 - 6 А/мм2.

8.5. Перед началом

работы электроды необходимо прокалить в печи при температуре 150 - 200 °C в

течение 3 - 4 ч с целью предупреждения их возможного взрывного разрушения при

работе из-за скопившейся в порах влаги.

8.6. Установку

воздушно-дуговой резки подготавливают к работе в следующем порядке:

8.6.1. На

обрабатываемую трубу монтируют направляющий пояс, соответствующий ее диаметру.

8.6.2.

Транспортирующее устройство с установленным на нем подающим механизмом с

электрододержателем фиксируют на направляющем поясе.

8.6.3. К установке

воздушно-дуговой резки подключают токоведущие коммуникации от источника питания

и газоведущие коммуникации от компрессора.

8.6.4. В

электрододержатель установки вставляют угольный электрод. Расстояние между

электродом и обрабатываемым изделием должно быть не менее 5 мм.

8.6.5. По манометру

устанавливают рабочее давление сжатого воздуха (0,4 - 0,6 МПа).

8.6.6. На выносном

пульте управления устанавливают требуемые скорость резки, скорость подачи

электрода.

8.6.7. Подключают

источник питания к сети.

8.6.8.

Устанавливают требуемые параметры тока и напряжения.

8.7. Подготовку к

ручной воздушно-дуговой резке выполняют в следующем порядке:

8.7.1. Подсоединяют

токоведущие коммуникации резака РВДм-315 к источнику питания, а газоведущие

коммуникации - к компрессору.

8.7.2. Угольный

электрод вставляют в резак таким образом, чтобы вылет электрода составил 100 -

120 мм.

8.7.3. По манометру

устанавливают рабочее давление сжатого воздуха (0,4 - 0,6 МПа).

8.7.4. Подключают

источник питания к сети.

8.8. Процесс

машинной и ручной резки следует выполнять на постоянном токе обратной

полярности (плюс на электроде).

Определить и

проверить полярность, в случае если на клеммах машины нет маркировки

"плюс" и "минус", можно следующим образом: в резак

вставляют электрод и возбуждают дугу, если электрод подключен к отрицательному

полюсу, а деталь к положительному, то столб дуги около электрода сужается, а

возле детали расширяется.

8.9. Диаметр угольного

электрода следует выбирать в зависимости от глубины выплавляемой канавки

(глубины залегания дефекта) в сварном соединении (табл. 8).

─────────────────────────────────┬──────────┬─────────┬───────────

Размеры реза, мм │ Диаметр │

Сила │Напряжение,

────────────┬───────────┬────────┤электрода,│

тока, А │ В

глубина

│ ширина │ радиус │ мм │ │

│ │ дна

│ │ │

│ │ канавки│ │ │

────────────┴───────────┴────────┴──────────┴─────────┴───────────

10,0

- 12,0 12,0 - 14,0 5,0

10 - 12 480 - 500 45 - 50

8,0

11,0 4,0 8

400 - 420 55 - 60

7,0

10,0 3,5 6

300 - 330 55 - 60

Примечание.

Скорость резки 30 - 35 м/ч, угол наклона электрода 40 - 45°, давление воздуха

0,4 - 0,6 МПа.

8.10. Поверхностную

воздушно-дуговую резку, в зависимости от глубины залегания дефектов, следует

выполнять на режимах, приведенных в табл. 8.

8.11. Направление

резки - углом вперед, так как в противном случае не происходит выдувания

расплавленного металла. Чем меньше угол между электродом и обрабатываемым

металлом, тем меньше глубина канавки и тем больше должна быть скорость резки.

8.12. При ручной

резке зажигание дуги рекомендуется производить на выводной пластине. При

зажигании дуги на шве рекомендуется дугу переместить быстро назад на 5 - 10 мм

и лишь с этого места начинать резку. В этом случае зона зажигания дуги будет

полностью удалена в процессе резки.

8.13. Вследствие

инерционности установления требуемой глубины проплавления начало реза должно

находиться на расстоянии не менее 50 мм от места залегания дефекта.

8.14. В процессе

ручной воздушно-дуговой резки вследствие обгорания электрода его вылет

уменьшается. В связи с этим необходимо периодически перемещать электрод в

держателе, восстанавливая вылет электрода до 100 - 120 мм.

8.15. Следует

соблюдать равномерность перемещения электрода при резке, так как колебания

скорости перемещения приводят к изменению глубины и ширины канавки по ее длине.

8.16. Необходимо

поддерживать постоянной скорость подачи электрода, так как от этого зависит

постоянство длины дуги, стабильность ее горения и качество реза.

8.16.1. При малой

скорости подачи электрода длина дуги увеличивается и

устойчивость процесса резки нарушается.

8.16.2. Увеличение

скорости подачи электрода при поверхностной воздушно-дуговой резке приводит к

тому, что лобовая кромка реза не успевает расплавиться и электрод как бы врезается

в металл. Дуга гаснет, процесс резки прерывается.

8.17. Необходимо

избегать коротких замыканий электрода на обрабатываемый металл, так как этот

процесс сопровождается науглероживанием обрабатываемой поверхности.

8.18. При частичном

или полном разрушении электрода в процессе резки следует остановить процесс и

тщательно зачистить рабочую поверхность, при этом удалив частицы электрода.

8.19. После

завершения удаления дефектов из сварного соединения воздушно-дуговой резкой

следует зачистить поверхность реза от грата абразивными кругами с

использованием шлифовальной машинки до металлического блеска (на глубину 0,3 -

0,5 мм). Это позволит избежать образования дефектов при последующей заварке

канавки (см. п. 7.5).

9. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ ВЫПОЛНЕНИИ

ТЕРМИЧЕСКОЙ РЕЗКИ

ТРУБОПРОВОДОВ

9.1. При выполнении

разделительной и поверхностной резки при строительстве трубопроводов следует

руководствоваться следующими нормативными документами:

СНиП III-4-80

"Техника безопасности в строительстве";

"Правилами

техники безопасности при строительстве магистральных стальных

трубопроводов". М.: Недра, 1982;

"Правилами

техники безопасности и производственной санитарии при электросварочных

работах". М.: Машгиз, 1966;

"Санитарными

правилами при сварке, наплавке и резке металлов". М.: Медицина, 1973;

"Правилами

технической эксплуатации электроустановок потребителей и правилами техники

безопасности при эксплуатации электроустановок потребителей".

Днепропетровск: Проминь, 1977;

"Правилами

техники безопасности и производственной санитарии при производстве ацетилена,

кислорода и газопламенной обработке металлов". М.: Машиностроение, 1967;

ГОСТ 12.3.004-75.

ССБТ. Работы электросварочные. Общие требования безопасности;

ГОСТ 12.2.007.8-75.

Устройства электросварочные и для плазменной обработки. Требования

безопасности.

9.2. К работе с

аппаратурой по всем видам резки (п. 1.2) допускаются лица не моложе 18 лет,

специально обученные и имеющие соответствующее удостоверение.

9.3. Каждый рабочий

может быть допущен к работе только после того, как прошел:

вводный (общий)

инструктаж по охране труда;

инструктаж по

технике безопасности непосредственно на рабочем месте. Инструктаж на рабочем

месте необходимо проводить периодически, не реже одного раза в квартал и при

каждом изменении условий работы.

9.4. Оператора

необходимо обеспечить удобной спецодеждой и спецобувью, не стесняющими

движения, а также индивидуальными средствами защиты в соответствии с

действующими "Типовыми отраслевыми нормами бесплатной выдачи спецодежды,

спецобуви и предохранительными приспособлениями" (М., Недра, 1971).

9.5. Во время резки

оператор должен защищать глаза специальными очками, маской или щитком со

светофильтрами Э-2, а при обработке поверхности реза абразивными кругами шлифовальной

машинки необходимо пользоваться защитными очками.

9.6. Запрещается

вести разделительную резку трубопровода или секций труб, когда внутри

трубопровода ведутся сварочные работы или находятся люди.

9.7. Запрещается

проводить резку на открытом воздухе во время грозы, дождя или снегопада.

9.8. Все соединения

рукавов с резаком и редуктором, а также соединения шлангов выполнять с помощью

обжимных муфт. Применение проволочных скруток запрещается.

9.9. При перерывах

в работе установки для обслуживания и ремонта необходимо выставлять ограждения

и вывешивать предупредительные знаки.

9.10. При работе с

аппаратурой для газокислородной резки необходимо соблюдать определенные

правила.

9.10.1. Перед

началом работы нужно проверить герметичность соединения всех газовых

коммуникаций, аппаратуры и приборов, а также наличие достаточного уровня воды в

водяном затворе.

9.10.2. Перед

резкой трубу следует надежно установить на инвентарные опоры (в случае

механизированной резки можно использовать земляные призмы) высотой 50 см над

уровнем земли.

9.10.3. Особенно

тщательно нужно следить за тем, чтобы аппаратура не соприкасалась с маслом и

жирами, так как под действием кислорода возможен взрыв.

9.10.4. При

использовании сжатых газов в баллонах необходимо соблюдать правила перевозки,

хранения и получения баллонов.

9.10.5. Баллоны во

время использования должны быть установлены вертикально и закреплены.

Баллоны следует

предохранять от нагрева солнечными лучами.

9.10.6. Баллоны с

кислородом, газом (или газогенераторы) следует располагать на расстоянии не

менее 5 м от места работы.

9.10.7. Запрещается

хранить в одном помещении баллоны для горючего газа и для кислорода (как

наполненные, так и пустые).

9.10.8.

Транспортировать баллоны с газами от стыка к стыку следует на специальных

тележках или санях в зависимости от времени года. Запрещается переносить

баллоны на плечах, тянуть их по земле или по полу за вентиль или перекатывать.

9.10.9. При работе

с газорежущими машинами типа "Орбита-2", "Спутник-2"

необходимо следить за тем, чтобы:

машина была надежно

закреплена в направляющем поясе (гибком, цепном);

шланги свободно

перемещались по трубе;

было подключено

заземление (или зануление) во избежание поражения электрическим током;

рабочее место было

свободным и удобным для работы.

9.10.10. Нельзя

допускать ремонт редуктора, установленного на баллоне, так как это может

привести к несчастному случаю.

9.10.11. В случае

разрыва или воспламенения рукавов для горючего в первую очередь необходимо

погасить пламя резака, а затем перекрыть подачу горючего.

9.10.12. В случае

воспламенения кислородного рукава необходимо закрыть подачу кислорода из

баллона. Перегибать рукав для прекращения подачи кислорода не рекомендуется во

избежание ожогов.

9.10.13. Газорежущая

машина должна обслуживаться двумя операторами.

9.10.14. Во время

перерывов в работе аппаратура должна быть отключена от источников питания.

Запрещается оставлять без присмотра рабочее место с подключенными газами и при

включенном напряжении.

9.10.15. По

окончании работы вентили баллонов с горючим газом и кислородом должны быть

закрыты, аппаратура отключена и убрана в помещение.

9.10.16. По

окончании работы следует отключить компрессоры и снять напряжение со всех

устройств, входящих в установку.

9.11. При

выполнении воздушно-плазменной резки обслуживающему персоналу следует особое

внимание уделять соблюдению правил электробезопасности.

9.11.1.

Электропитание всех устройств установки осуществляется через автоматический

выключатель АЗ7125. Запрещается выполнять наладку, профилактическое

обслуживание и ремонт деталей и узлов установки при включенном автоматическом

выключателе.

9.11.2. Для

обеспечения безопасности работы место подключения кабеля к выпрямителю и

плазмотрону необходимо изолировать двойной или усиленной изоляцией, а корпус

выпрямителя - от всех частей установки.

9.11.3. Для

своевременного выявления повреждения изоляции источник питания установки

(выпрямитель) должен быть включен в сеть через автоматический выключатель

Ф-419, а в цепь выпрямитель-плазмотрон должно быть включено реле безопасности

персонала РБП-2. Указанные устройства автоматически разрывают электрическую

цепь при снижении сопротивления изоляции ниже установленных значений. Повторное

включение выпрямителя в работу возможно только при восстановленной изоляции.

9.11.4. Для

обеспечения безопасности перед началом работы проверяют двойную или усиленную

изоляцию кабеля, соединяющего "-" от

выпрямителя с плазмотроном, двойную изоляцию места подключения этого кабеля к

выпрямителю и к плазмотрону, корпус выпрямителя должен быть изолирован от всех

частей установки. Сопротивление изоляции должно быть не менее 2 МОм для

основной изоляции и 7 МОм для усиленной изоляции.

9.11.5. Запрещается

работа на установке с незакрепленными механическими, электрическими узлами и их

элементами со снятыми или открытыми крышками, способствующими доступу к

токоведущим частям.

9.11.6. Во время

перерывов в работе аппаратура должна быть отключена от источника питания.

Запрещается оставлять без присмотра рабочее место при включенном напряжении.

9.11.7. Вышедшую из

строя электроаппаратуру разрешается ремонтировать только электромонтерам и

электрослесарям. Оператору без соответствующего удостоверения выполнять эту

работу запрещается.

9.11.8. Замену

плазмотрона разрешается производить только при отключении источника питания

автоматическим выключателем.

9.11.9. При

перемещении установки от стыка к стыку обслуживающему персоналу необходимо

принимать меры против повреждения изоляции токоведущих проводов, а также

соприкосновения проводов с водой, маслом, стальными канатами, шлангами от

ацетиленового аппарата, газопламенной аппаратурой и горячими трубопроводами.

9.11.10. Рабочее

место должно находиться на расстоянии не менее 2 м от торца разрезаемой трубы.

Оператора следует снабдить противошумными наушниками, снижающими уровень

звукового давления до допустимого.

9.12. При

выполнении воздушно-дуговой резки следует в основном соблюдать правила

безопасности, действующие при электродуговой сварке.

9.12.1. Перед

началом работы нужно проверить герметичность соединения воздушных коммуникаций.

9.12.2. В местах

выполнения воздушно-дуговой резки запрещается применение и хранение огнеопасных

материалов (бензина, спирта, ацетона и др.).

9.12.3. Корпуса установок

для резки и обратные провода должны быть заземлены. Заземление должно быть

выполнено до включения источника питания в электросеть. Оно не должно

нарушаться до отключения установки от электросети.

Приложение

1

КРАТКОЕ

ОПИСАНИЕ ГАЗОРЕЖУЩЕЙ МАШИНЫ "ОРБИТА-2"

Машина

"Орбита-2" позволяет выполнять прямые и косые резы труб диаметром 529

- 1420 мм под сварку. Машину устанавливают с помощью ведущих и ведомых роликов

на гибкой металлической ленте, которая является базой и направляющей для

получения точной линии реза.

На суппорте машины

закреплены два (или один) машинных резака типа РМ-3-И-250. Приводом движения

служит электродвигатель постоянного тока.

Электронный блок

питания обеспечивает равномерную скорость перемещения по периметру, а также

универсальность питания электрическим током - от сети переменного тока U = 220 В, от аккумулятора U = 24 В, от сварочного агрегата U = 70

В.

Машина имеет 4

варианта комплектации поясами и копирами (для выполнения косых резов под углами

1,5; 3 и 6°), может комплектоваться ручным приводом и работать на ацетилене или

газовых заменителях ацетилена.

Машина должна быть

оснащена исправными запасными резаками, сменными мундштуками, кислородными и

ацетиленовыми рукавами, ключами для крепления гаек на резаке и другим

инструментом.

Машина обеспечивает

высокую производительность и качественную обрезку кромок, удобна в

эксплуатации.

Техническая

характеристика машины "Орбита-2"

Температура эксплуатации, °C ....................... От +40 до -30

Максимальная относительная влажность воздуха, % ............... 90

Напряжение питания, В:

переменный ток ............................................. 220

постоянный ток ........................................... 24,70

Потребляемая мощность при напряжении, кВт:

U = 220 В ................................................. 0,11

U = 24 В .................................................. 0,10

U = 70 В .................................................. 2,1

Размеры разрезаемых труб, мм ........................... 530, 720,

820, 1020,

1220, 1420

Толщина стенки трубы, мм .................................. 5 - 75

Количество машинных резаков (РМ-3-И-250), шт. .................. 2

Скорость перемещения резака, мм/мин .................... 300 - 800

Точность реза по периметру трубы, мм ....................... 1 - 2

Давление газов, МПа:

кислорода .............................................. До 0,6

ацетилена ........................................ Не менее 0,01

заменителей ацетилена...................................... 0,02

Масса машины, кг .............................................. 21

Машина

"Орбита-2" выпускается Кироваканским заводом Автогенмаш.

Приложение

2

КРАТКОЕ

ОПИСАНИЕ ГАЗОРЕЖУЩЕЙ МАШИНЫ "СПУТНИК-3"

Машину

"Спутник-3" применяют для резки труб при выполнении

сварочно-монтажных работ на строительстве магистральных трубопроводов. Она

позволяет выполнять резы прямые и под фаску кромок труб диаметром 194 - 1420

мм.

Машину опорными

роликами устанавливают на трубу, которая удерживается на ней с помощью цепного

пояса. Движение машины обеспечивается обкаткой приводной звездочки до цепи.

Приводом служит электродвигатель постоянного тока. Питание осуществляется от

сети постоянного или переменного тока.

Техническая

характеристика машины "Спутник-3"

Температура эксплуатации, °C ....................... От +20 до -40

Максимальная относительная влажность воздуха, % ............... 80

Напряжение питания, В:

переменный ток ............................................. 220

постоянный ток .............................................. 24

Потребляемая мощность, кВт .................................. 0,11

Размеры разрезаемых труб, мм .......................... 194 - 1120

Толщина стенки трубы, мм .................................. 5 - 75

Количество резаков, шт. ........................................ 1

Скорость перемещения, мм/мин ........................... 150 - 750

Равномерность перемещения при -20 °C, % ................... +/- 10

Давление газов, МПа:

кислорода ............................................ 0,2 - 0,6

ацетилена .......................................... 0,01 - 0,03

Масса машины, кг ............................................. 5,7

Машина

"Спутник-3" выпускается Кироваканским заводом Автогенмаш.

Общие правила по

эксплуатации машин

"Орбита-2"

и "Спутник-3"

Для обеспечения

длительной работы газорезательных машин необходимо соблюдать правила их

эксплуатации:

следить за

состоянием рабочих поверхностей направляющих и ведущих элементов

("Орбита-2"), не допускать ударов, падений с труб, транспортировать

машину нужно в упакованном состоянии;

не оставлять

оборудование на открытом воздухе после завершения работы, хранить машину

следует в сухом отапливаемом помещении;

избегать случайных

перегрузок, следить за токовой нагрузкой;

шланги и кабель,

соединяющие машину с источниками питания газом, электроэнергией, должны быть

надежно закреплены и легко перемещаться по трубе;

периодически (не

реже 1 раза в месяц) проводить профилактический осмотр и ремонт.

Приложение

3

ЭКСПЛУАТАЦИОННАЯ

ХАРАКТЕРИСТИКА РЕЗАКОВ,

РАБОТАЮЩИХ

НА ГОРЮЧИХ ГАЗАХ

────────────┬────────────┬────────────┬───────────────────────────

Толщина

│ Номер │

Давление │ Расход газа, м3/ч

разрезаемого│

мундштука │ режущего

│

металла

├──────┬─────┤

кислорода

├──────┬──────┬───────┬─────

│наруж-│внут-│по

манометру│кисло-│ацети-│природ-│про-

│ного │рен- │

редуктора, │рода │лена │ного

│пана

│ │него │ МПа

│ │ │газа │

────────────┴──────┴─────┴────────────┴──────┴──────┴───────┴─────

3 - 5

1 1 0,3 3

0,4 0,6 0,3

5 - 25

1 2 0,4 6

0,6 1,0 0,4

25 - 50

1 3 0,6 10

0,8 1,3 0,5

Примечание.

Давление горючего газа должно быть не менее 0,01 МПа.

Приложение

4

ЭКСПЛУАТАЦИОННАЯ

ХАРАКТЕРИСТИКА КЕРОСИНОРЕЗА РК-71

─────────────┬──────────────────────────┬─────────────────────────

Толщина

│ Давление, МПа │ Расход

разрезаемого

├─────────────┬────────────┼─────────────┬───────────

металла

│ керосина │ кислорода │

керосина, │кислорода,

│ в бачке

│ │ кг/ч │

м3/ч

─────────────┴─────────────┴────────────┴─────────────┴───────────

До

20 0,13 - 0,3 0,4 - 0,5 0,8 - 0,9 6

20

- 25 0,15 - 0,3 0,5 - 0,7 0,9 - 1,0 6 - 10

Приложение

5

КРАТКОЕ

ОПИСАНИЕ УСТАНОВКИ "ОРБИТА Пл-1"

Установка

"Орбита Пл-1" предназначена для воздушно-плазменной резки труб при

строительстве магистральных трубопроводов.

Техническая

характеристика

Размеры разрезаемых труб, мм:

диаметр ............................................ 1020 - 1420

толщина ................................................. 9 - 40

Скорость резки, м/с (мм/мин) ....................... 0,008 - 0,001

(480 - 160)

Напряжение холостого хода, В ................................. 180

Номинальный рабочий ток, А ................................... 200

Режим работы ПВ, % ........................................... 100

Потребляемая мощность, кВ x А ............................... 44,5

Охлаждение плазменного резака .......................... Воздушное

Плазмообразущий газ ....................................... Воздух

Расход воздуха, м3/ч .......................................... 50

Давление воздуха, кгс/см2 ...................................... 4

Габаритные размеры, мм:

ширина .................................................... 1500

длина ..................................................... 3000

высота .................................................... 1800

Масса, кг.................................................... 1825

Напряжение питающей сети трехфазного тока

частоты 50 Гц, В ..................................... 220 или 380

Точность резки, мм ......................................... +/- 1

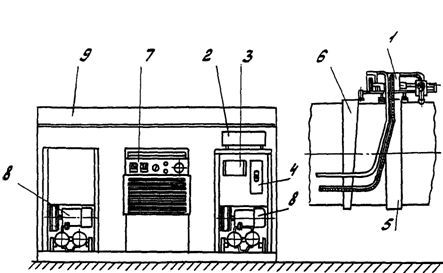

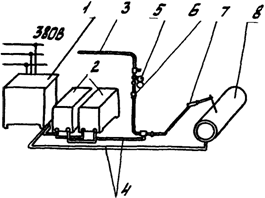

Схема установки для

воздушно-плазменной резки труб приведена на рис. 1.

Рис. 1. Схема

установки "Орбита Пл-1"

для

воздушно-плазменной резки:

1 - ходовая часть

машины "Орбита"; 2 - блок питания

машины

"Орбита"; 3 - коробка переходная;

4 - автоматический

выключатель; 5 - направляющий пояс;

6 - пояс-копир; 7 -

источник питания дуги;

8 - компрессор; 9 -

контейнер

Все элементы

установки размещены в контейнере для удобства транспортировки ее на место

работы. Контейнер представляет собой сваренную из профилей конструкцию,

состоящую из каркаса, двух внутренних рам, крыши и дверц. Нижняя рама

контейнера выполнена в виде салазок для удобства транспортировки установки

вдоль трассы.

установки контейнер имеет восемь дверц, которые закрываются

специальными запорами с ручками. Для поднятия и переноса установки в собранном

виде к каркасу контейнера приварены специальные крюки.

Ходовая часть

машины "Орбита" предназначена для перемещения резака-плазмотрона

вокруг трубы. Движение машины вокруг трубы обеспечивается обкаткой ведущих

роликов по стальному направляющему поясу.

Блок питания машины

"Орбита" предназначен для питания электродвигателя машины постоянным

током.

В контейнере

ходовая часть машины "Орбита" вместе со своим блоком питания, ящиком

ЗИП, коробкой переходной, автоматическим выключателем крепится на раме каркаса,

которая находится над компрессорами.

Электропитание всех

устройств установки осуществляется через автоматический выключатель АЗ7125.

Коробка переходная

предназначена для соединения блока питания машины "Орбита" с

источником питания дуги.

Направляющий пояс

крепится на трубе, вокруг которой перемещается машина "Орбита".

Направляющий пояс представляет собой металлическую ленту с опорами и

специальным натяжным устройством для его фиксации.

Пояс-копир

предназначен для косых резов и имеет такую же конструкцию, что и направляющий

пояс.

Источником питания

"Орбиты Пл-1" является выпрямитель, входящий в состав серийно

выпускаемой промышленностью установки УПР-201 для ручной плазменной резки.

Полупроводниковый выпрямитель имеет крутопадающие внешние характеристики. Схема

выпрямителя приведена на рис. 2. Силовой трехфазный трансформатор ТрС

предназначен для снижения напряжения сети. Трансформатор выполнен на стержневом магнитопроводе и имеет три цилиндрические

катушки, первичные и вторичные обмотки которых намотаны концентрически.

Сглаживающий дроссель Др предназначен для снижения

пульсации выпрямленного напряжения.

Рис. 2.

Компоновка источника питания:

1 - передний блок

аппаратуры; 2 - сглаживающий дроссель;

3 - задний блок

аппаратуры; 4 - силовой трехфазный

трансформатор; 5 -

блок трансформаторов; 6 - вентилятор

Передний блок

аппаратуры состоит из возбудителя дуги (осциллятора); блока аппаратуры

(резисторов и конденсаторов); двух блоков тиристоров; реле контроля вентиляции,

шунта. Блок аппаратуры (резисторов и конденсаторов) предназначен для создания

системы импульсов дежурной дуги. Блоки тиристоров предназначены для выпрямления

и создания крутопадающих внешних характеристик. Реле контроля вентиляции служит

для контроля работы вентилятора и выключает источник питания при уменьшении

потоков воздуха через радиаторы охлаждения тиристоров. Шунт служит для

измерения тока основной дуги. Вентилятор предназначен для принудительного

воздушного охлаждения блока тиристоров, силового трансформатора, сглаживающего

дросселя и приводится во вращение трехфазным асинхронным двигателем.

Задний блок

аппаратуры включает в свой состав блок подогревателя, автоматический

выключатель, силовой пускатель. Блок подогревателя предназначен для поддержания

температуры регулятора давления свыше 0 °C при низкой температуре окружающего

воздуха. Автоматический выключатель осуществляет включение установки в сеть и

защиту от аварийных режимов. Силовой пускатель предназначен для включения

силовой цепи установки. Блок трансформаторов служит датчиком в цепи обратной

связи источника питания.

С лицевой стороны выпрямителя

расположена панель управления, на которой расположены:

амперметр рабочего

тока;

вольтметр рабочего

напряжения;

резистор

регулирования рабочего тока;

кнопка

"пуск" и "стоп" вентилятора;

сигнальная лампа,

указывающая наличие напряжения на источнике питания;

аварийная кнопка.

В нижней части

лицевой стороны выпрямителя закреплена панель для подключения плазмотрона, на

которой расположены:

гнездо для

подключения кабеля "+" к изделию;

гнездо для

подключения воздухотокоподвода плазмотрона;

колодка штепсельного

разъема для подключения кнопочного замыкателя;

гнездо для

подключения высоковольтного провода вспомогательной дуги.

Со стороны задней

стенки выпрямителя смонтированы:

ручка

автоматического выключателя;

манометр;

ручка регулятора

давления;

ниппель для подвода

воздуха;

скоба для

закрепления подходящих к источнику питания сетевых проводов.

Выпрямитель

установлен в контейнере на специальную раму, представляющую собой сваренную из

швеллеров конструкцию, снабженную специальными опорами, которыми рама опирается

на площадку, где устанавливается контейнер. Во избежание передачи вибрации при

работе компрессоров на источник питания рама, на которую опирается источник

питания, устроена так, что в рабочем состоянии она не связана с нижней рамой

каркаса, на которой установлены компрессоры.

Для обеспечения

процесса воздушно-плазменной резки воздухом используют два воздушных

компрессора СО-7А-8 производительностью 30 м3/ч каждый. Компрессоры подключены

к автоматическому выключателю.

Управление

движением ходовой части машины "Орбита" и зажигание дежурной дуги

плазмотрона осуществляется с ручного выносного пульта через переходную коробку.

Для обеспечения

безопасности работы проверяют двойную или усиленную изоляцию кабеля,

соединяющего "-" от выпрямителя с плазмотроном,

двойную изоляцию места подключения этого кабеля к выпрямителю и к плазмотрону,

корпус выпрямителя должен быть изолирован от всех частей установки.

Сопротивление изоляции должно быть не менее 2 МОм для основной изоляции и 7 МОм

для усиленной изоляции. Для безопасности работы обслуживающего персонала на

выпрямитель ставится реле безопасности персонала РБП-2 (ТУ 16.523.616-81) и

автоматический выключатель Ф-419. Обслуживание установки следует производить в

соответствии с инструкцией по эксплуатации установки "Орбита Пл-1".

Приложение

6

ОПИСАНИЕ

ОБОРУДОВАНИЯ ДЛЯ ВОЗДУШНО-ДУГОВОЙ РЕЗКИ

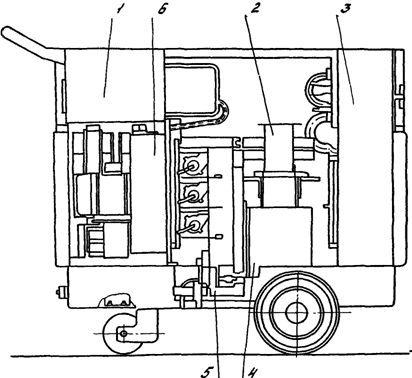

Воздушно-дуговую

резку следует осуществлять от обычных сварочных выпрямителей типа ВДМ, которые

включают с балластными реостатами по схеме, приведенной на рис. 1.

Рис. 1. Пост

воздушно-дуговой резки:

1 - сварочный

выпрямитель; 2 - балластные реостаты РБ-300;

3 - воздушная

магистраль; 4 - сварочный кабель;

5 - редуктор

воздушный; 6 - влагоотделитель; 7 - резак;

8 - обрабатываемое

изделие

Для ручной

воздушно-дуговой резки следует применять ручной резак РВДм-315 по ТУ

26-05-457-76.

Резак изготовлен по

рычажной схеме; он состоит из корпуса со встроенным воздушным клапаном

контактно-соплового устройства (поворотной губки), рукоятки, газо- и

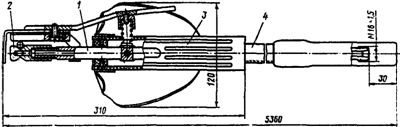

токоподводящих коммуникаций (рис. 2).

Рис. 2. Общий вид

резака РВДм-315:

1 - корпус со

встроенным воздушным клапаном;

2 -

контактно-сопловое устройство; 3 - рукоятка;

4 - газо- и

токоподводящие коммуникации

Техническая

характеристика воздушно-дугового резака РВДм-315

Номинальный рабочий ток, А:

при ПВ = 100% ....................................................... 315

при ПВ = 80% ........................................................ 400

при ПВ = 60% ........................................................ 480

Продолжительность цикла (при ПВ = 60% или ПВ = 80%), мин ................ 6

Производительность по низкоуглеродистой стали

(при токе 315 А), кг/ч ................................................ 9,5

Давление воздуха на входе в резак (с присоединениями

к нему газо- и токоподводящими коммуникациями), МПа ............ 0,4 - 0,63

Номинальный расход воздуха при наибольшем давлении, м3/ч ............... 20

Размеры резака, мм:

длина без газо- и токоподводящих коммуникаций ....................... 310

длина с газо- и токоподводящими коммуникациями ..................... 5360

ширина (по щитку) ................................................... 120

Масса, кг:

без газо- и токоподводящих коммуникаций ............................. 0,8

с газо- и токоподводящими коммуникациями ............................ 3,8

Механизированную

воздушно-дуговую резку следует выполнять на установке воздушно-дуговой резки

для удаления дефектов из сварных соединений.

Техническая

характеристика установки

для

воздушно-дуговой резки

Размер обрабатываемых труб, мм:

диаметр ...................................................... 730 - 1420

толщина .......................................................... 9 - 32

Скорость перемещения транспортирующего устройства, м/ч ............. 5 - 65

Скорость подачи электрода, мм/мин ................................ 30 - 120

Рабочий ток, А .................................................. 200 - 600

Напряжение, В ..................................................... 45 - 55

Диаметр электрода, мм .............................................. 6 - 12

Давление воздуха, МПа ........................................... 0,4 - 0,6

Вылет электрода, мм .................................................... 90

Масса, кг .............................................................. 15

Установка

воздушно-дуговой резки состоит из следующих узлов и механизмов:

транспортирующее

устройство;

подающий механизм с

электрододержателем;

направляющий пояс.

Транспортирующее

устройство представляет собой самоходную тележку с приводом, предназначенную

для перемещения установленного на нем подающего

механизма с электрододержателем по периметру трубы.

Подающий механизм с

электрододержателем предназначен для закрепления угольного электрода, его

равномерной подачи в процессе резки и подачи в зону реза воздушной струи.

Направляющий пояс,

по которому перемещается транспортирующее устройство, представляет собой

металлическую ленту, охватывающую периметр трубы.

Компрессор должен

обеспечивать давление воздуха, подаваемого в зону дуги, не менее 0,45 МПа. В

противном случае не происходит полного удаления расплавленного металла.

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2026