Утверждены

Директором ЦНИИСК

им. Кучеренко

Госстроя СССР

6 марта 1986 года

РЕКОМЕНДАЦИИ

ПО СОКРАЩЕНИЮ РАСХОДА НАПЛАВЛЕННОГО МЕТАЛЛА

ПРИ ИЗГОТОВЛЕНИИ СТРОИТЕЛЬНЫХ СТАЛЬНЫХ КОНСТРУКЦИЙ

Рекомендованы к

изданию решением секции "Металлические конструкции"

Научно-технического совета ЦНИИСК им. Кучеренко Госстроя СССР.

Содержат

конструктивно-технологические решения и организационные мероприятия,

направленные на экономию основных видов ресурсов, расходуемых при сварке

угловых швов, составляющих основную массу швов в строительных сварных

конструкциях.

Для инженерно-технических

работников проектных организаций и заводов - изготовителей строительных

металлоконструкций.

Разработаны

ЦНИИСК им. Кучеренко (канд. техн. наук В.М. Барышев - разделы 1, 2, 3; канд.

техн. наук В.Г. Искендиров - разделы 3, 4; инж. Ю.А. Новиков - раздел 2), ЦНИИпроектстальконструкция им. Мельникова

(канд. техн. наук В.Г. Кравченко - раздел 3), Челябинским ЗМК им. Орджоникидзе

(канд. техн. наук Л.Н. Лившиц - разделы 4, 5), ВНИКТИстальконструкция (канд.

техн. наук Н.П. Рощупкин - раздел 4), ВЗИСИ (канд. техн. наук И.Ш. Гагнидзе -

раздел 2).

ВВЕДЕНИЕ

Экономия трудовых,

энергетических и материальных ресурсов является обязательным требованием,

предъявляемым к современному производству. Для сварочного производства экономия

перечисленных важнейших компонентов обеспечивается при технически обоснованном

сокращении массы наплавленного металла в сварных конструкциях, которое является сравнительно новым направлением развития

сварочной техники.

Это направление

характеризуется большим потенциалом и может оказать заметное влияние на

технико-экономические показатели производства. Однако его реализация имеет ряд

специфических особенностей. Важнейшим условием является совершенствование

нормативных документов на проектирование сварных конструкций в направлении

оптимизации размеров швов. Соблюдение требований этих документов на всех этапах

технической подготовки производства должно быть основано на высокой

квалификации ИТР и повышении технологической дисциплины.

Настоящие

рекомендации разработаны с целью оказания помощи работникам проектных

организаций и промышленных предприятий в проведении инженерно-технической и

организационной работы по повышению эффективности сварочного производства за

счет сокращения массы наплавленного металла в сварных конструкциях.

1.1. При

современном состоянии сварочного производства одним из наиболее крупных

резервов повышения его эффективности в строительной промышленности является

сокращение массы наплавленного металла. Главное преимущество данного направления

совершенствования сварочной техники заключается в том, что оно проводится без

дополнительных капитальных вложений и обеспечивает снижение трудозатрат,

экономию сварочных материалов и электроэнергии.

Конструктивная

особенность сварных соединений строительных конструкций такова, что основной

объем сварочных работ приходится на выполнение угловых швов. Поэтому они должны

служить первоочередным объектом уменьшения наплавленного металла.

1.2.

Сокращение массы наплавленного металла (уменьшение поперечного сечения и

протяженности сварных швов) должно производиться без ущерба для несущей

способности (эксплуатационных свойств) конструкций и изделий.

Основой для

сокращения массы наплавленного металла в строительных сварных конструкциях при

их изготовлении и монтаже являются указания по расчету и проектированию сварных

соединений с угловыми швами, изложенные в главе СНиП II-23-81 "Стальные

конструкции. Нормы проектирования". Отдельные положения упомянутых норм

проектирования приведены в стандартах: ГОСТ 14771-76* "Дуговая сварка в

защитном газе. Соединения сварные. Основные типы, конструктивные элементы и

размеры", ГОСТ 8713-79 "Сварка под флюсом. Соединения сварные.

Основные типы, конструктивные элементы и размеры", ГОСТ 5264-80 "Ручная

дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и

размеры".

1.3. Технические

мероприятия по уменьшению массы наплавленного металла в конструкциях должны

содержать два основных этапа: 1) разработку рабочих чертежей (в том числе

чертежей КМД) или пересмотр имеющихся чертежей с учетом прогрессивных

требований норм проектирования и стандартов; 2) соблюдение проектных размеров

сварных швов при изготовлении и монтаже конструкций. При этом важным условием

уменьшения сечений швов при производстве конструкций является соблюдение

известных требований к качеству подготовки металлопроката и сборки свариваемых

элементов.

1.4. Для более

полного использования возможностей по снижению количества наплавленного

металла, заложенных в новых нормативных документах, на предприятии необходимо

осуществить ряд организационных мероприятий (обучение работников технических

служб и линейного персонала, хранение сварочных материалов и учет их

расходования, пересмотр норм времени на сварку и др.).

1.5. Основные

положения, изложенные в настоящих рекомендациях, должны использоваться с учетом

особенностей и условий производства на каждом предприятии: номенклатуры и

объема производства, организационной структуры предприятия, квалификации

работников, технической оснащенности производства и др.

1.6. В связи с тем,

что расчет и проектирование сварных соединений должны производиться в каждой

отрасли промышленности с учетом ее специфики и поэтому не могут быть

регламентированы ГОСТом, в упомянутых в п. 1.2 стандартах положения о

назначении размеров угловых швов носят рекомендательный характер. Однако при

отсутствии в отраслевых нормативных документах специальных указаний о

назначении размеров швов следует использовать рекомендации упомянутых ГОСТ, а

также положения СНиП. В этом случае настоящие рекомендации могут быть

распространены на сварные машиностроительные конструкции.

2. РАСЧЕТНЫЕ СОПРОТИВЛЕНИЯ И РАСЧЕТ СВАРНЫХ СОЕДИНЕНИЙ

2.1. Расчетные

сопротивления сварных соединений с угловыми швами следует определять по

формулам, приведенным в табл. 1.

┌──────────────────────────────┬───────────┬──────────────────────────────┐

│ Напряженное состояние │ Условное │

Расчетные сопротивления │

│

│обозначение│

сварных соединений │

├──────────┬───────────────────┼───────────┼──────────────────────────────┤

│ │ │ │ R │

│ │ │ │ wun │

│Срез │По металлу

шва │ R

│R = 0,55 ------- │

│(условный)│ │ wf

│ wf гамма │

│ │ │ │ wm │

│

├───────────────────┼───────────┼──────────────────────────────┤

│ │По металлу границы

│ R │R

= 0,45 R │

│ │сплавления │ wz

│ wz un │

├──────────┴───────────────────┴───────────┴──────────────────────────────┤

│ Примечания. 1. Значения нормативного сопротивления металла шва R

│

│

wun│

│следует

принимать по табл. 2.

│

│ 2. Значения коэффициента надежности по

материалу шва гамма следует│

│

wm │

│принимать

равными:

│

│ 1,25

- при значениях

R <= 490 МПа (5000 кгс/см2); │

│ wun

│

│ 1,35 -

при значениях R >= 590 МПа

(6000 кгс/см2). │

│ wun

│

└─────────────────────────────────────────────────────────────────────────┘

Числовые значения

расчетных сопротивлений сварных соединений с угловыми швами приведены в табл. 2

и 3.

┌───────────────────────────────────────────────────┬──────────┬──────────┐

│ Сварочные материалы │R , МПа │ R , МПа │

├─────────────────┬─────────────────────────────────┤

wun │ wf

│

│ тип электрода

│ марки

проволоки │(кгс/см2) │(кгс/см2) │

│

по ГОСТ 9467-75 │ │ │ │

├─────────────────┼─────────────────────────────────┼──────────┼──────────┤

│Э42,

Э42А │Св-08, Св-08А │410 (4200)│180

(1850)│

│Э46,

Э46А │Св-08ГА (Св-07ГС)

<1> │450 (4600)│200

(2050)│

│Э50,

Э50А │Св-10ГА, Св-08Г2С,

Св-08Г2СЦ, │490 (5000)│215

(2200)│

│ │ПП-АН8, ПП-АН3

(Св-07ГС) <1> │ │ │

│Э60 │Св-08Г2С <2>,

Св-08Г2СЦ <2>, │590

(6000)│240 (2450)│

│ │Св-10НМА, Св-10Г2 │ │ │

│Э70 │Св-10ХГ2СМА,

Св-08ХН2ГМЮ │685

(7000)│280 (2850)│

│ │(Св-08Г2С)

<3> │ │ │

│Э85 │ - │835 (8500)│340

(3450)│

├─────────────────┴─────────────────────────────────┴──────────┴──────────┤

│

<1> R = 215 МПа

(2200 кгс/см2) только

для швов K <= 8 мм

в│

│ wf f │

│конструкциях

из стали с пределом текучести 305 МПа (3100 кгс/см2). │

│

<2> R = 240 МПа

(2450 кгс/см2) только

для швов K

<= 8 мм в│

│ wf f

│

│конструкциях

из стали с пределом текучести 440 МПа (4500 кгс/см2). │

│

<3> R = 280 МПа

(2850 кгс/см2) только

для швов K

<= 8 мм в│

│ wf

f │

│конструкциях

из стали с пределом текучести 590 МПа (6000 кгс/см2). │

└─────────────────────────────────────────────────────────────────────────┘

┌────────────────────────────┬────────────────────────────┐

│ R │ R │

│ un │ wz │

├────────────────────────────┴────────────────────────────┤

│ МПа (кгс/см2)

│

├────────────────────────────┬────────────────────────────┤

│ 345 (3500) │ 155 (1600) │

│ 355 (3600) │ 160 (1600) │

│ 365 (3700) │ 165 (1650) │

│ 370 (3800) │ 165 (1700) │

│ 380 (3900) │ 170 (1750) │

│ 390 (4000) │ 175 (1800) │

│ 410 (4200) │ 185 (1900) │

│ 430 (4400) │ 195 (2000) │

│ 440 (4500) │ 200 (2050) │

│ 450 (4600) │ 205 (2100) │

│ 460 (4700) │ 205 (2100) │

│ 470 (4800) │ 210 (2150) │

│ 480 (4900) │ 215 (2200) │

│ 490 (5000) │ 220 (2250) │

│ 500 (5100) │ 225 (2300) │

│ 510 (5200) │ 230 (2350) │

│ 520 (5300) │ 235 (2400) │

│ 540 (5500) │ 245 (2500) │

│ 570 (5800) │ 225 (2600) │

│ 590 (6000) │ 265 (2700) │

│ 685 (7000) │ 310 (3150) │

└────────────────────────────┴────────────────────────────┘

2.2. Расчетные

сопротивления сварных соединений, определенные по формулам табл. 1,

обеспечиваются при соблюдении следующих условий:

подготовка

материалов, сборка конструкций, сварка и контроль качества осуществляются в

соответствии с требованиями главы СНиП III-18-75;

сварочные материалы

для расчетных угловых швов применяются в соответствии с табл. 2.

2.3. Несущая

способность сварных соединений с угловыми швами зависит от ориентации шва

относительно направления усилия, действующего на соединение. Однако учет этой

зависимости существенно усложняет расчет соединения, в связи

с чем расчетные сопротивления соединений с угловыми швами приняты для наименее

благоприятной ориентации (флангового шва) и независимыми от величины угла между

продольной осью шва и направлением силового вектора, действующего на него.

2.4. Предельным

состоянием для сварных соединений с угловыми швами является разрушение. В связи

с этим их расчетные сопротивления установлены по временному сопротивлению

металла: для металла шва - в зависимости от нормативного сопротивления металла

шва ![]() ; для

металла границы сплавления - в зависимости от нормативного сопротивления

основного металла

; для

металла границы сплавления - в зависимости от нормативного сопротивления

основного металла ![]() .

.

2.5. С целью

повышения эффективности использования наплавленного металла в соединениях с

расчетными угловыми швами следует предусматривать применение электродных

материалов, обеспечивающих повышенные прочностные свойства металла шва. При

этом возникает необходимость проверки прочности соединений по двум опасным

сечениям: по металлу шва и по металлу границы сплавления.

2.6. Сварные

соединения с угловыми швами при действии продольной и поперечной сил следует

рассчитывать на срез (условный) по двум сечениям (рис. 1):

по металлу шва

![]() ; (1)

; (1)

по металлу границы

сплавления

![]() , (2)

, (2)

где ![]() - расчетная длина шва, принимаемая меньше его

полной длины на 10 мм;

- расчетная длина шва, принимаемая меньше его

полной длины на 10 мм;

![]() и

и ![]() - коэффициенты, принимаемые при сварке

элементов из стали: с пределом текучести до 580 МПа (5900 кгс/см2) по табл. 4; с пределом текучести свыше 580 МПа (5900

кгс/см2) независимо от вида сварки, положения шва и диаметра сварочной

проволоки

- коэффициенты, принимаемые при сварке

элементов из стали: с пределом текучести до 580 МПа (5900 кгс/см2) по табл. 4; с пределом текучести свыше 580 МПа (5900

кгс/см2) независимо от вида сварки, положения шва и диаметра сварочной

проволоки ![]() и

и ![]() ;

;

![]() и

и ![]() - коэффициенты условий работы шва, равные 1 во

всех случаях, кроме конструкций, возводимых в климатических районах

- коэффициенты условий работы шва, равные 1 во

всех случаях, кроме конструкций, возводимых в климатических районах ![]() ,

, ![]() ,

, ![]() и

и ![]() в соответствии с ГОСТ 16350-80, для которых

в соответствии с ГОСТ 16350-80, для которых ![]() для металла шва с нормативным сопротивлением

для металла шва с нормативным сопротивлением ![]() (4200 кгс/см2) и

(4200 кгс/см2) и ![]() для всех сталей.

для всех сталей.

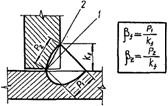

Рис. 1.

Расчетная схема углового шва

1 - сечение по

металлу шва; 2 - сечение

по металлу границы

сплавления

┌────────────────┬───────────────┬───────────┬────────────────────────────┐

│ Вид сварки

│ Положение шва │Коэффициент│Значения коэффициентов

бета │

│ при диаметре

│ │ │ f│

│ сварочной │ │ │и бета при катетах швов, мм│

│проволоки

d, мм │ │ │ z │

│ │ │

├─────┬──────┬───────┬───────┤

│ │ │ │3 - 8│9 - 12│14 -

16│ 18 │

│ │ │ │ │ │ │и более│

├────────────────┼───────────────┼───────────┼─────┴──────┴───────┼───────┤

│Автоматическая │В

лодочку │ бета

│ 1,1 │ 0,7

│

│при

d = 3 - 5 │ │ f

│

│ │

│ │

├───────────┼────────────────────┼───────┤

│ │ │ бета

│ 1,15 │ 1

│

│ │ │ z

│

│ │

│

├───────────────┼───────────┼─────┬──────────────┼───────┤

│ │Нижнее │ бета

│1,1 │ 0,9

│ 0,7 │

│ │ │ f

│ │ │ │

│ │

├───────────┼─────┼──────────────┼───────┤

│ │ │ бета

│1,15 │ 1,05

│ 1 │

│ │ │ z

│ │ │ │

├────────────────┼───────────────┼───────────┼─────┴──────┬───────┼───────┤

│Автоматическая;

│В лодочку │ бета

│ 0,9 │

0,8 │ 0,7

│

│механизированная│ │ f

│ │ │ │

│при

d = 1,4 - 2 │ ├───────────┼────────────┼───────┴───────┤

│ │ │ бета

│ 1,05 │ 1

│

│ │ │ z

│ │ │

│

├───────────────┼───────────┼─────┬──────┼───────────────┤

│ │Нижнее, │ бета

│ 0,9 │ 0,8

│ 0,7 │

│

│горизонтальное,│

f │ │ │ │

│ │вертикальное

├───────────┼─────┼──────┴───────────────┤

│ │ │ бета

│1,05 │

1 │

│ │ │ z

│ │ │

├────────────────┼───────────────┼───────────┼─────┴──────────────────────┤

│Ручная; │В лодочку, │ бета

│ 0,7 │

│механизированная│нижнее, │ f

│

│

│проволокой │горизонтальное,│ бета

│ 1 │

│сплошного

сече- │вертикальное, │

z │ │

│ния

при d < 1,4 │потолочное

│ │ │

│или

порошковой │ │ │ │

│проволокой │ │ │ │

├────────────────┴───────────────┴───────────┴────────────────────────────┤

│ Примечание. Значения коэффициентов

соответствуют нормальным режимам│

│сварки.

│

└─────────────────────────────────────────────────────────────────────────┘

При сварке с

использованием технологических приемов, направленных на повышение

производительности наплавки, которые сопровождаются снижением глубины

проплавления (например, сварка при удлиненном вылете электрода, при прямой

полярности постоянного тока, с применением дополнительного присадочного

материала и т.п.), значения коэффициентов рекомендуется принимать ![]() и

и ![]() .

.

2.7. Для угловых

швов, размеры которых установлены в соответствии с расчетом, в элементах из

стали с пределом текучести до 285 МПа (2900 кгс/см2)

следует принимать электроды или сварочную проволоку согласно табл. 2, для

которых расчетные сопротивления срезу по металлу шва ![]() должны быть более

должны быть более ![]() , а при

ручной сварке не менее чем в 1,1 раза превышают расчетные сопротивления по

металлу границы сплавления

, а при

ручной сварке не менее чем в 1,1 раза превышают расчетные сопротивления по

металлу границы сплавления ![]() , но не

превосходят значений

, но не

превосходят значений ![]() :

:

в элементах из

стали с пределом текучести свыше 285 МПа (2900 кгс/см2)

допускается применять электродные материалы, для которых выполняется условие

2.8. Левая часть

выражений (3) и (4) ![]() и

и ![]() означает необходимость применения электродных

материалов, обеспечивающих высокую прочность металла шва. Правая часть этих

выражений

означает необходимость применения электродных

материалов, обеспечивающих высокую прочность металла шва. Правая часть этих

выражений ![]() указывает верхний предел значения

указывает верхний предел значения ![]() , выше

которого увеличение прочности металла шва нецелесообразно, поскольку несущую

способность соединения будет определять сечение по металлу границы сплавления.

, выше

которого увеличение прочности металла шва нецелесообразно, поскольку несущую

способность соединения будет определять сечение по металлу границы сплавления.

При проектировании

сварных соединений возможны исключения из требований, указанных в выражениях

(3) и (4), которые определяются дискретностью значений входящих в них

параметров, ограниченностью сортамента сварочных проволок для механизированной

сварки и условиями организации производства. Поэтому в ряде случаев для

расчетных угловых швов целесообразно применять сварочную проволоку, при которой

![]() .

.

Например, проволоку

марки Св-08Г2С целесообразно применять при сварке в углекислом газе

однопроходных швов ![]() в конструкциях из стали ВСт3, которая

обеспечивает минимальный расход наплавленного металла из всех возможных

вариантов механизированной и ручной сварки; проволоку марок Св-08А и Св-08ГА -

при автоматической сварке под флюсом конструкций из стали ВСт3 (применение

проволоки Св-08ГА обосновано в случаях, когда на одном производственном участке

одновременно выполняется сварка конструкций из малоуглеродистой и

низколегированной стали).

в конструкциях из стали ВСт3, которая

обеспечивает минимальный расход наплавленного металла из всех возможных

вариантов механизированной и ручной сварки; проволоку марок Св-08А и Св-08ГА -

при автоматической сварке под флюсом конструкций из стали ВСт3 (применение

проволоки Св-08ГА обосновано в случаях, когда на одном производственном участке

одновременно выполняется сварка конструкций из малоуглеродистой и

низколегированной стали).

2.9. В зависимости

от значений ![]() ,

, ![]() и

и ![]() ,

характеризующих соединение с угловыми швами, прочность одного из двух расчетных

сечений меньше прочности другого сечения. Поэтому для расчета такого соединения

на срез (условный) достаточно произвести проверку менее прочного сечения.

Расчетные сечения, по которым следует производить проверку прочности соединения

с угловыми швами, в зависимости от параметров

,

характеризующих соединение с угловыми швами, прочность одного из двух расчетных

сечений меньше прочности другого сечения. Поэтому для расчета такого соединения

на срез (условный) достаточно произвести проверку менее прочного сечения.

Расчетные сечения, по которым следует производить проверку прочности соединения

с угловыми швами, в зависимости от параметров ![]() ,

, ![]() ,

, ![]() ,

указаны в табл. 5 (для конструкций во всех климатических районах, кроме

,

указаны в табл. 5 (для конструкций во всех климатических районах, кроме ![]() ,

, ![]() ,

, ![]() ,

, ![]() ) и

табл. 6 (для конструкций в климатических районах

) и

табл. 6 (для конструкций в климатических районах ![]() ,

, ![]() ,

, ![]() ,

, ![]() ).

).

Примечание.

Коэффициенты ![]() и

и ![]() связаны зависимостью

связаны зависимостью ![]() ,

поэтому в табл. 2 и 3 значения

,

поэтому в табл. 2 и 3 значения ![]() не приводятся.

не приводятся.

┌─────────────┬───────────────────┬───────────────────┬───────────────────┐

│ R

│ R = 345 (3500) │ R =

365 (3700) │ R = 380 (3900) │

│ wun

│ un │ un │ un │

│ │ R =

355 (3600) │ R = 370 (3800) │ │

│ │ un │ un │ │

│

├───────────────────┼───────────────────┼───────────────────┤

│ │ бета │ бета │ бета │

│ │ f │ f │ f │

│

├────┬────┬────┬────┼────┬────┬────┬────┼────┬────┬────┬────┤

│ │1,1 │0,9 │0,8

│0,7 │1,1 │0,9 │0,8 │0,7 │1,1 │0,9

│0,8 │0,7 │

├─────────────┼────┼────┼────┼────┼────┼────┼────┼────┼────┼────┼────┼────┤

│ 410 (4200)│ Г │ Ш

│ Ш

│ Ш │ Г │ Ш

│ Ш │ Ш │ Г

│ Ш │ Ш │ Ш

│

│ 450 (4600)│ Г │ Г │ Г

│ Ш │ Г │ Г │ Ш

│ Ш │ Г │ Г

│ Ш │ Ш │

│ 490 (5000)│ Г │ Г │ Г

│ Ш │ Г │ Г

│ Г │ Ш │ Г

│ Г │ Г │ Ш

│

│ 590 (6000)│ Г │ Г │ Г

│ Г │ Г │ Г

│ Г │ Г │ Г

│ Г │ Г │ Ш

│

│>=

685 (7000)│ Г │ Г │ Г │ Г

│ Г │ Г │ Г

│ Г │ Г │ Г

│ Г │ Г │

└─────────────┴────┴────┴────┴────┴────┴────┴────┴────┴────┴────┴────┴────┘

Продолжение табл. 5

┌─────────────┬───────────────────┬───────────────────┬───────────────────┐

│ R

│ R = 390 (4000) │ R

= 430 (4400) │ R = 470 (4800)

│

│ wun

│ un │ un │ un │

│ │ R = 410 (4200)

│ R = 440 (4500) │ R

= 480 (4900) │

│ │ un │ un │ un │

│ │ │ R

= 450 (4600) │ R = 490 (5000)

│

│ │ │ un │ un │

│ │ │ R = 460 (4700)

│ │

│ │ │ un │ │

│

├───────────────────┼───────────────────┼───────────────────┤

│ │ бета │ бета │ бета │

│ │ f │ f │ f │

│ ├────┬────┬────┬────┼────┬────┬────┬────┼────┬────┬────┬────┤

│ │1,1 │0,9 │0,8

│0,7 │1,1 │0,9 │0,8 │0,7 │1,1 │0,9

│0,8 │0,7 │

├─────────────┼────┼────┼────┼────┼────┼────┼────┼────┼────┼────┼────┼────┤

│ 410 (4200)│ Ш │ Ш │ Ш

│ Ш │ Ш │ Ш

│ Ш │ Ш │ Ш

│ Ш │ Ш │ Ш

│

│ 450 (4600)│ Г │ Ш

│ Ш

│ Ш │ Ш │ Ш

│ Ш │ Ш │ Ш

│ Ш │ Ш │ Ш

│

│ 490 (5000)│ Г │ Г │ Ш

│ Ш │ Г │ Ш

│ Ш │ Ш │ Ш

│ Ш │ Ш │ Ш

│

│ 590 (6000)│ Г │ Г │ Г

│ Ш │ Г │ Г

│ Ш │ Ш │ Г

│ Ш │ Ш │ Ш

│

│ 685 (7000)│ Г │ Г │ Г

│ Г │ Г │ Г

│ Г │ Ш │ Г

│ Г │ Г │ Ш

│

│ 835 (8500)│ Г │ Г │ Г

│ Г │ Г │ Г

│ Г │ Г │ Г

│ Г │ Г │ Г

│

└─────────────┴────┴────┴────┴────┴────┴────┴────┴────┴────┴────┴────┴────┘

Продолжение табл. 5

┌─────────────┬───────────────────┬───────────────────┬───────────────────┐

│ R

│ R = 500 (5100) │ R =

520 (5300) │ R = 540 (5500) │

│ wun

│ un │ un │ un │

│ │ R = 510

(5200) │ R = 530 (5400) │ R = 570 (5800)

│

│ │ un │ un │ un │

│ │ │ │ R = 590 (6000)

│

│ │ │ │

un │

│

├───────────────────┼───────────────────┼───────────────────┤

│ │ бета │ бета │ бета │

│ │ f │ f │ f │

│ ├────┬────┬────┬────┼────┬────┬────┬────┼────┬────┬────┬────┤

│ │1,1 │0,9 │0,8

│0,7 │1,1 │0,9 │0,8 │0,7 │1,1 │0,9

│0,8 │0,7 │

├─────────────┼────┼────┼────┼────┼────┼────┼────┼────┼────┼────┼────┼────┤

│<=

490 (5000)│ Ш │ Ш │ Ш │ Ш

│ Ш │ Ш │ Ш

│ Ш │ Ш │ Ш

│ Ш │ Ш │

│ 590 (6000)│ Г │ Ш

│ Ш

│ Ш │ Ш │ Ш

│ Ш │ Ш │ Ш

│ Ш │ Ш │ Ш

│

│ 685 (7000)│ Г │ Г │ Ш

│ Ш │ Г │ Г

│ Ш │ Ш │ Г

│ Ш │ Ш │ Ш

│

│ 835 (8500)│ Г │ Г │ Г

│ Г │ Г │ Г

│ Г │ Ш │ Г

│ Г │ Г │ Ш

│

└─────────────┴────┴────┴────┴────┴────┴────┴────┴────┴────┴────┴────┴────┘

Примечания. 1.

Значения нормативных сопротивлений ![]() и

и ![]() указаны в МПа (кгс/см2).

указаны в МПа (кгс/см2).

2. Буквы Ш и Г указывают, что при данном сочетании ![]() ,

, ![]() и

и ![]() расчет соединения с угловыми швами должен

производиться соответственно по металлу шва или по металлу границы сплавления.

расчет соединения с угловыми швами должен

производиться соответственно по металлу шва или по металлу границы сплавления.

3. Для стального

проката с ![]() (7000 кгс/см2) расчет

соединения с угловыми швами должен производиться по металлу шва.

(7000 кгс/см2) расчет

соединения с угловыми швами должен производиться по металлу шва.

┌─────────────┬───────────────────┬───────────────────┬───────────────────┐

│ R

│ R = 345 (3500) │ R =

370 (3800) │ R = 390 (4000) │

│ wun

│ un │ un │ un │

│ │ R =

355 (3600) │ R = 380 (3900) │ │

│ │ un │ un │ │

│ │ R =

365 (3700) │

│ │

│ │ un │ │ │

│

├───────────────────┼───────────────────┼───────────────────┤

│ │ бета │ бета │ бета │

│ │ f │ f │ f │

│

├────┬────┬────┬────┼────┬────┬────┬────┼────┬────┬────┬────┤

│ │1,1 │0,9 │0,8

│0,7 │1,1 │0,9 │0,8 │0,7 │1,1 │0,9

│0,8 │0,7 │

├─────────────┼────┼────┼────┼────┼────┼────┼────┼────┼────┼────┼────┼────┤

│ 410 (4200)│ Г │ Ш

│ Ш

│ Ш │ Г │ Ш

│ Ш │ Ш │ Ш

│ Ш │ Ш │ Ш

│

│ 450 (4600)│ Г │ Г │ Г

│ Г │ Г │ Г

│ Г │ Ш │ Г

│ Г │ Г │ Ш

│

│>=

490 (5000)│ Г │ Г │ Г │ Г

│ Г │ Г │ Г

│ Г │ Г │ Г

│ Г │ Г │

└─────────────┴────┴────┴────┴────┴────┴────┴────┴────┴────┴────┴────┴────┘

Продолжение табл. 6

┌─────────────┬───────────────────┬───────────────────┬───────────────────┐

│ R

│ R = 410 (4200) │ R

= 440 (4500) │ R = 450 (4600)

│

│ wun

│ un │ un │ un │

│ │ R = 430 (4400)

│ │

R = 460 (4700) │

│ │ un │ │ un │

│ │ │ │ R = 470 (4800)

│

│ │ │ │ un │

│ │ │ │ R = 480 (4900)

│

│ │ │ │ un │

│

├───────────────────┼───────────────────┼───────────────────┤

│ │ бета │ бета │ бета │

│ │ f │ f │ f │

│

├────┬────┬────┬────┼────┬────┬────┬────┼────┬────┬────┬────┤

│ │1,1 │0,9 │0,8

│0,7 │1,1 │0,9 │0,8 │0,7 │1,1 │0,9

│0,8 │0,7 │

├─────────────┼────┼────┼────┼────┼────┼────┼────┼────┼────┼────┼────┼────┤

│ 410 (4200)│ Ш │ Ш │ Ш

│ Ш │ Ш │ Ш

│ Ш │ Ш │ Ш

│ Ш │ Ш │ Ш

│

│ 450 (4600)│ Г │ Г │ Г

│ Ш │ Г │ Г

│ Г │ Ш │ Г

│ Ш │ Ш │ Ш

│

│ 490 (5000)│ Г │ Г │ Г

│ Ш │ Г │ Г

│ Г │ Ш │ Г

│ Г │ Ш │ Ш

│

│ 590 (6000)│ Г │ Г │ Г

│ Г │ Г │ Г

│ Г │ Ш │ Г

│ Г │ Г │ Ш

│

│>=

685 (7000)│ Г │ Г │ Г │ Г

│ Г │ Г │ Г

│ Г │ Г │ Г

│ Г │ Г │

└─────────────┴────┴────┴────┴────┴────┴────┴────┴────┴────┴────┴────┴────┘

Продолжение табл. 6

┌─────────────┬───────────────────┬───────────────────┬───────────────────┐

│ R

│ R = 490 (5000) │ R

= 500 (5100) │ R = 520 (5300)

│

│ wun

│ un │ un │ un │

│ │ │ R = 510 (5200)

│ R = 530 (5400) │

│ │ │ un │ un │

│ ├───────────────────┼───────────────────┼───────────────────┤

│ │ бета │ бета │ бета │

│ │ f │ f │ f │

│

├────┬────┬────┬────┼────┬────┬────┬────┼────┬────┬────┬────┤

│ │1,1 │0,9 │0,8

│0,7 │1,1 │0,9 │0,8 │0,7 │1,1 │0,9

│0,8 │0,7 │

├─────────────┼────┼────┼────┼────┼────┼────┼────┼────┼────┼────┼────┼────┤

│ 410 (4200)│ Ш │ Ш │ Ш

│ Ш │ Ш │ Ш

│ Ш │ Ш │ Ш

│ Ш │ Ш │ Ш

│

│ 450 (4600)│ Г │ Ш

│ Ш

│ Ш │ Ш │ Ш

│ Ш │ Ш │ Ш

│ Ш │ Ш │ Ш

│

│ 490 (5000)│ Г │ Ш

│ Ш

│ Ш │ Г │ Ш

│ Ш │ Ш │ Г

│ Ш │ Ш │ Ш

│

│ 590 (6000)│ Г │ Г │ Г

│ Ш │ Г │ Г

│ Ш │ Ш │ Г

│ Г │ Ш │ Ш

│

│ 685 (7000)│ Г │ Г │ Г

│ Г │ Г │ Г

│ Г │ Г │ Г

│ Г │ Г │ Ш

│

│ 835 (8500)│ Г │ Г │ Г

│ Г │ Г │ Г

│ Г │ Г │ Г

│ Г │ Г │ Г

│

└─────────────┴────┴────┴────┴────┴────┴────┴────┴────┴────┴────┴────┴────┘

Продолжение табл. 6

┌─────────────┬─────────────────────────────┬─────────────────────────────┐

│ R

│ R = 540 (5500) │ R

= 590 (6000) │

│ wun

│ un │ un │

│ │ R

= 570 (5800) │ │

│ │ un │ │

│

├─────────────────────────────┼─────────────────────────────┤

│ │ бета │ бета │

│ │ f │ f │

│

├──────┬──────┬───────┬───────┼──────┬──────┬───────┬───────┤

│ │ 1,1 │ 0,9

│ 0,8 │

0,7 │ 1,1 │ 0,9

│ 0,8 │

0,7 │

├─────────────┼──────┼──────┼───────┼───────┼──────┼──────┼───────┼───────┤

│<=

490 (5000)│ Ш │

Ш

│ Ш │

Ш │ Ш

│ Ш │

Ш │ Ш

│

│ 590 (6000)│ Г

│ Ш │

Ш

│ Ш │

Г │ Ш

│ Ш │

Ш │

│ 685 (7000)│ Г

│ Г │

Г │ Ш

│ Г │

Г │ Ш

│ Ш │

│ 835 (8500)│ Г

│ Г │

Г │ Г

│ Г │

Г │ Г

│ Г │

└─────────────┴──────┴──────┴───────┴───────┴──────┴──────┴───────┴───────┘

Примечания. 1.

Обозначения даны в табл. 5.

2. Таблица

составлена с учетом коэффициентов условий работы шва ![]() и

и ![]() ,

равных:

,

равных: ![]() для металла шва с

для металла шва с ![]() (4200 кгс/см2) и

(4200 кгс/см2) и ![]() - для всех сталей.

- для всех сталей.

3. Для стального

проката с ![]() (7000 кгс/см2) расчет

соединений с угловыми швами должен производиться по металлу шва.

(7000 кгс/см2) расчет

соединений с угловыми швами должен производиться по металлу шва.

2.10. Расчет

сварных соединений с угловыми швами на действие момента в плоскости,

перпендикулярной плоскости расположения швов, следует производить по двум

сечениям:

по металлу шва

![]() ; (5)

; (5)

по металлу границы

сплавления

![]() , (6)

, (6)

где ![]() - момент сопротивления расчетного сечения по

металлу шва;

- момент сопротивления расчетного сечения по

металлу шва;

![]() - то же, по металлу границы сплавления.

- то же, по металлу границы сплавления.

Расчет сварных

соединений с угловыми швами на действие момента в плоскости расположения этих

швов следует производить по двум сечениям по формулам:

по металлу шва

![]() ; (7)

; (7)

по металлу границы

сплавления

![]() , (8)

, (8)

где ![]() и

и ![]() - моменты инерции расчетного сечения по

металлу шва относительно его главных осей;

- моменты инерции расчетного сечения по

металлу шва относительно его главных осей;

![]() и

и ![]() - то же, по металлу границы сплавления;

- то же, по металлу границы сплавления;

x и y - координаты

точки шва, наиболее удаленной от центра тяжести расчетного сечения швов,

относительно главных осей этого сечения.

2.11. Расчет

сварных соединений с угловыми швами на действие момента, на одновременное

действие сил и момента, а также поясных соединений с угловыми швами в составных

двутавровых балках следует производить по двум сечениям. При этом в общем виде

расчетные формулы представляют собой сравнение равнодействующей напряжений,

возникающих от действия усилий в расчетном сечении по шву ![]() и по металлу границы сплавления

и по металлу границы сплавления ![]() , с

соответствующими расчетными сопротивлениями с учетом коэффициентов условий

работы

, с

соответствующими расчетными сопротивлениями с учетом коэффициентов условий

работы

![]() ;

;

![]() .

.

2.12. Примеры

расчета сварных соединений с угловыми швами приведены в "Пособии по

расчету и конструированию сварных соединений стальных конструкций (к главе СНиП

II-23-81)"/ЦНИИСК им. Кучеренко. - М.: Стройиздат, 1984.

3. КОНСТРУИРОВАНИЕ СВАРНЫХ СОЕДИНЕНИЙ

С УГЛОВЫМИ ШВАМИ В

СТАЛЬНЫХ КОНСТРУКЦИЯХ

3.1. Общие

требования к размерам и форме сварных угловых швов заключаются в следующем:

а) катеты

угловых швов ![]() должны быть не более 1,2t, где t - наименьшая

толщина соединяемых элементов;

должны быть не более 1,2t, где t - наименьшая

толщина соединяемых элементов;

б) катеты

угловых швов следует принимать по расчету, но не менее

указанных в табл. 7;

в) расчетная длина

углового шва должна быть не менее 4K и не менее 40 мм;

г) расчетная длина

флангового шва должна быть не более ![]() (

(![]() - коэффициент,

принимаемый по табл. 4), за исключением швов, в которых усилие действует на

всем протяжении шва;

- коэффициент,

принимаемый по табл. 4), за исключением швов, в которых усилие действует на

всем протяжении шва;

д) соотношение

размеров катетов угловых швов следует принимать, как правило, 1:1. При разных

толщинах свариваемых элементов допускается принимать швы с неравными катетами;

при этом катет, примыкающий к более тонкому элементу, должен соответствовать

требованиям п. 3.1, а, а примыкающий к более толстому элементу - требованиям п.

3.1, б;

е) в конструкциях,

воспринимающих динамические и вибрационные нагрузки, а также возводимых в

климатических районах ![]() ,

, ![]() ,

, ![]() и

и ![]() ,

угловые швы следует выполнять с плавным переходом к основному металлу при

обосновании расчетом на выносливость или на прочность с учетом хрупкого

разрушения.

,

угловые швы следует выполнять с плавным переходом к основному металлу при

обосновании расчетом на выносливость или на прочность с учетом хрупкого

разрушения.

┌──────────────┬─────────┬──────────────┬─────────────────────────────────┐

│Вид

соединения│ Вид │

Предел │ Минимальные

катеты швов K , мм, │

│ │ сварки │

текучести │ f │

│ │ │ │ при толщине более толстого │

│ │ │ │ из свариваемых элементов

t, мм │

│ │ │

├───┬────┬────┬────┬────┬────┬────┤

│ │ │ │4 -│6 - │11

-│17 -│23 -│33 -│41 -│

│ │ │ │ 5│

10│ 16│ 22│

32│ 40│ 80│

├──────────────┼─────────┼──────────────┼───┼────┼────┼────┼────┼────┼────┤

│Тавровое

с │Ручная │До 430 (4400) │ 4

│ 5 │ 6 │ 7

│ 8 │ 9 │ 10 │

│двусторонними │ │Св.

430 (4400)│ 5 │ 6 │

7 │ 8 │ 9

│ 10 │ 12 │

│угловыми │ │до 580 (5900) │ │

│ │ │

│ │ │

│швами;

├─────────┼──────────────┼───┼────┼────┼────┼────┼────┼────┤

│нахлесточное │Механизи-│До

430 (4400) │ 3 │ 4 │

5 │ 6 │ 7

│ 8 │ 9 │

│и

угловое │рованная │Св. 430 (4400)│ 4 │ 5 │ 6

│ 7 │ 8 │ 9

│ 10 │

│ │ │до 580 (5900) │ │

│ │ │

│ │ │

├──────────────┼─────────┼──────────────┼───┼────┼────┼────┼────┼────┼────┤

│Тавровое

с │Ручная │До 380 (3900) │ 5

│ 6 │ 7 │ 8

│ 9 │ 10 │ 12

│

│односторонними├─────────┼──────────────┼───┼────┼────┼────┼────┼────┼────┤

│угловыми

швами│Механизи-│

│ 4 │ 5 │

6 │ 7 │ 8

│ 9 │ 10 │

│ │рованная │ │ │

│ │ │

│ │ │

└──────────────┴─────────┴──────────────┴───┴────┴────┴────┴────┴────┴────┘

Примечания. 1. В

конструкциях из стали с пределом текучести свыше 580 МПа (5900 кгс/см2), а также из всех сталей при толщине элементов более 80 мм

минимальные катеты угловых швов принимаются по специальным техническим

условиям.

2. В конструкциях

группы 4 по классификации главы СНиП II-23-81 минимальные катеты односторонних

угловых швов в тавровых соединениях принимаются такими

же, как катеты двусторонних швов, указанные в настоящей таблице.

3.2. Одним из

наиболее важных условий сокращения удельного расхода наплавленного металла в

конструкциях при выполнении конструктивных и слабонагруженных угловых швов

является назначение минимальных катетов швов в соответствии с табл. 7, размеры

которых зависят от толщины свариваемых элементов, предела текучести стали, вида

сварки и вида соединения.

3.3. При

проектировании сварных соединений с угловыми швами необходимо учитывать, что

количество наплавленного металла пропорционально квадрату катета шва. Поэтому

завышение ![]() даже на 1 мм приводит к значительному

перерасходу наплавленного металла. Например, увеличение массы наплавленного

металла в швах

даже на 1 мм приводит к значительному

перерасходу наплавленного металла. Например, увеличение массы наплавленного

металла в швах ![]() по сравнению с

по сравнению с ![]() составляет почти 20%, а в швах

составляет почти 20%, а в швах ![]() по сравнению с

по сравнению с ![]() - более 40%.

- более 40%.

Из двух расчетных

угловых швов с одинаковым расчетным сечением шов, имеющий меньший катет (и

соответственно большую длину), экономичнее по расходу наплавленного металла.

3.4. Для

прикрепления ребер жесткости, диафрагм и поясов

сварных двутавров допускается применять односторонние угловые швы, катеты

которых ![]() следует принимать по расчету, но не менее

указанных в табл. 7.

следует принимать по расчету, но не менее

указанных в табл. 7.

Применение

односторонних угловых швов не допускается в конструкциях:

группы I по

классификации главы СНиП II-23-81;

эксплуатируемых в

среднеагрессивной и сильноагрессивной средах;

возводимых

в климатических районах ![]() ,

, ![]() ,

, ![]() и

и ![]() .

.

Указанные

ограничения не распространяются на односторонние угловые швы, выполненные с

проваром на всю толщину прикрепляемого элемента.

Общие положения о

применении односторонних угловых швов в элементах конструкций изложены ниже в

данном разделе рекомендаций. Примеры применения односторонних угловых швов в

стальных конструкциях приведены в "Пособии по расчету и конструированию

сварных соединений стальных конструкций (к главе СНиП II-23-81)"/ЦНИИСК

им. Кучеренко. - М.: Стройиздат, 1984.

3.5. Односторонние

поясные швы при автоматической сварке рекомендуется выполнять неравнокатетными

(рис. 2), при этом корень шва необходимо совмещать с плоскостью примыкания

свариваемых элементов. Такое расположение обеспечивает

получение требуемой глубины проплавления при меньшем объеме наплавленного

металла по сравнению с равнокатетными швами, для которых ![]() указаны в табл. 7. Оптимальное

соотношение катетов в неравнокатетном шве составляет

указаны в табл. 7. Оптимальное

соотношение катетов в неравнокатетном шве составляет ![]() .

Меньший катет неравнокатетного шва

.

Меньший катет неравнокатетного шва ![]() ,

эквивалентного по глубине проплавления равнокатетному шву с катетом

,

эквивалентного по глубине проплавления равнокатетному шву с катетом ![]() ,

составляет

,

составляет ![]() . Объем

наплавленного металла в неравнокатетном шве меньше, чем в равнокатетном, на

15%.

. Объем

наплавленного металла в неравнокатетном шве меньше, чем в равнокатетном, на

15%.

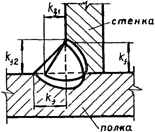

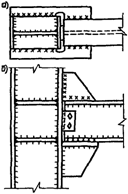

Рис. 2.

Схема расположения равнокатетного

и неравнокатетного

угловых швов в тавровом соединении

3.6. Для расчетных

и конструктивных угловых швов в проекте должны быть указаны вид сварки,

электроды или сварочная проволока, положение шва при сварке.

Положение шва при

сварке необходимо указывать для расчетных угловых швов, т.к. оно определяет величину

коэффициентов ![]() и

и ![]() ,

входящих в расчетные формулы. В случае, когда на стадии проектирования

положение шва неизвестно, одно должно быть указано предположительно, а при

разработке чертежей КМД уточнено с соответствующей корректировкой величины

,

входящих в расчетные формулы. В случае, когда на стадии проектирования

положение шва неизвестно, одно должно быть указано предположительно, а при

разработке чертежей КМД уточнено с соответствующей корректировкой величины ![]() углового шва.

углового шва.

3.7. При применении

прерывистых швов и электрозаклепок расстояние между соседними концами участков

прерывистого шва должно составлять не более 18t для сжатых элементов и не более

24t для растянутых элементов (t - толщина наиболее тонкого из свариваемых

элементов).

3.8. В

центрально-сжатых колоннах и стойках допускается применять односторонние

поясные швы. При этом в узлах крепления к колоннам и стойкам с односторонними

поясными швами связей, балок, распорок и других элементов в зоне передачи

усилия следует применять двусторонние швы, выходящие за контуры прикрепляемого

элемента (узла) на длину ![]() с каждой стороны (рис. 3).

с каждой стороны (рис. 3).

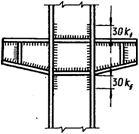

Рис. 3.

Расположение двухстороннего поясного

шва в колонне в

узле примыкания балки

3.9. Угловые швы,

прикрепляющие фасонки соединительной решетки к колоннам внахлестку, следует

назначать по расчету и располагать с двух сторон вдоль колонны в виде отдельных

участков в шахматном порядке; при этом расстояние между концами таких швов не

должно превышать 15 толщин (15t) (рис. 4).

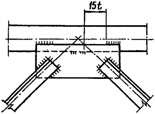

Рис. 4.

Расположение швов, прикрепляющих

фасонку

соединительной решетки колонны

В конструкциях,

возводимых в климатических районах ![]() ,

, ![]() ,

, ![]() и

и ![]() , в

конструкциях, эксплуатируемых в среднеагрессивной и сильноагрессивной средах, а

также при применении ручной дуговой сварки швы должны быть непрерывными по всей

длине фасонки.

, в

конструкциях, эксплуатируемых в среднеагрессивной и сильноагрессивной средах, а

также при применении ручной дуговой сварки швы должны быть непрерывными по всей

длине фасонки.

3.10. При

прикреплении колонн к опорным плитам толщиной более 80 мм катеты угловых швов

следует устанавливать по табл. 7, принимая толщину плиты равной 80 мм.

3.11. Поясные швы

сварных балок, а также швы, присоединяющие к основному сечению балки

вспомогательные элементы (например, ребра жесткости), должны выполняться непрерывными. При этом допускается применение односторонних

поясных швов в сварных двутавровых балках, несущих статическую нагрузку, и

односторонних швов, прикрепляющих вспомогательные элементы.

3.12. При

применении односторонних поясных швов в сварных двутавровых балках должны быть

выполнены следующие требования:

расчет устойчивости

стенок балок должен быть произведен в соответствии с требованиями пп. 7.2 и 7.3

главы СНиП II-23-81;

расчетная нагрузка

должна быть приложена симметрично относительно поперечного сечения балки;

должна быть

обеспечена устойчивость сжатого пояса балки в соответствии с п. 5.16 главы СНиП

II-23-81, а именно путем применения сплошного жесткого настила, непрерывно

опирающегося на сжатый пояс балки и надежно с ним связанного (плиты

железобетонные, плоский профилированный металлический настил, волнистая сталь и

т.п.);

в местах приложения

к поясу балки сосредоточенных нагрузок, включая нагрузки от ребристых

железобетонных плит, должны быть установлены поперечные ребра жесткости.

В ригелях рамных

конструкций у опорных узлов следует применять двусторонние поясные швы,

протяженность которых должна быть не менее высоты сечения ригеля (рис. 5).

Рис. 5.

Расположение двухстороннего

поясного шва в

опорном узле ригеля

В балках и ригелях

рамных конструкций, рассчитываемых согласно требованиям пп. 5.18 - 5.23 главы

СНиП II-23-81 (с учетом развития пластических деформаций), применение

односторонних поясных швов не допускается.

3.13. В сварных

двутавровых балках, несущих статическую нагрузку (группы конструкций 2, 3 и 4

по классификации главы СНиП II-23-81), следует, как правило, применять

односторонние ребра жесткости с расположением их с одной стороны стенки балки.

При этом расчет устойчивости одностороннего ребра жесткости следует производить

согласно требованиям пп. 7.10 - 7.13 главы СНиП II-23-81.

В балках с

односторонними поясными швами ребра жесткости на стенке следует располагать со

стороны, противоположной расположению односторонних поясных швов (рис. 6).

Рис. 6.

Расположение односторонних ребер

жесткости в балке с

односторонними поясными швами

3.14. В узлах

примыкания ригелей и подкрановых консолей к колоннам и в других жестких узлах с

крестообразным расположением элементов, имеющих тавровые соединения с полным

проплавлением, в которых усилия передаются в направлении толщины проката, с

целью предупреждения образования слоистых (ламелярных) разрушений необходимо

предусматривать следующие конструктивные решения:

а)

применение фланцевых соединений на высокопрочных болтах (рис. 7) с проведением

предварительных испытаний металла на растяжение в направлении толщины проката и

на сплошность в соответствии с "Руководством по проектированию,

изготовлению и сборке монтажных фланцевых соединений стропильных ферм с поясами

из широкополочных двутавров",

ЦНИИпроектстальконструкция, 1982;

б) использование в

полках колонн, в местах примыкания ригеля, вставок (рис. 8) из проката с

гарантированными свойствами в направлении толщины проката (стали марок 09Г2С по

ТУ 14-1-3765-84 металлургического завода "Азовсталь", 14Г2АФ по ТУ

14-105-465-82 Череповецкого металлургического комбината).

Возможно применение вставок из низколегированной стали по ГОСТ 19282-73 при

условии проверки качества проката в соответствии с п. 3.14, а;

в) изменение схемы

передачи усилия от ригеля к колонне путем применения дополнительных элементов

(рис. 9).

Рис. 7.

Узел примыкания ригеля к колонне

с применением высокопрочных

болтов

Рис. 8.

Сварной узел примыкания ригеля

к колонне со

вставкой полки колонны

из стали с гарантированными z-свойствами

Рис. 9.

Примеры конструктивного изменения

передачи усилия от

ригеля к колонне

4. ТЕХНОЛОГИЯ СВАРКИ УГЛОВЫХ ШВОВ В СТАЛЬНЫХ КОНСТРУКЦИЯХ

4.1. При

промышленном изготовлении металлоконструкций рекомендуется применять, как

правило, следующие способы дуговой сварки: автоматическую - под флюсом и в

углекислом газе; механизированную - сплошной и порошковой проволокой в

углекислом газе и сплошной проволокой в смеси аргона и углекислого газа.

4.2. Повышение

эффективности сварных соединений за счет уменьшения массы наплавленного металла

на стадии технологии производства работ должно сопровождаться повышением

технологической дисциплины в части соблюдения требований к точности сборки

свариваемых элементов и соблюдения заданных технологических режимов сварки.

4.3. При уменьшении

размеров угловых швов возрастает влияние зазоров между свариваемыми элементами

на качественное формирование соединений.

Зазоры величиной до

2 мм не оказывают существенного влияния на формирование однопроходных угловых

швов ![]() .

.

Для обеспечения

зазоров, не выходящих за указанный предел, рекомендуется использовать следующие

основные технологические приемы при подготовке и сборке деталей, имеющиеся в

распоряжении современных заводов металлоконструкций:

- правка заготовок;

- снятие выпуклости

сварных стыковых швов в зоне примыкания деталей;

- применение

способов термической резки, обеспечивающих повышенное качество кромок и

геометрическую точность деталей (резка по копирам, шаблонам, оборудование с ЧПУ

и т.д.);

- применение

механической обработки деталей (в случае необходимости);

- удаление окалины

с поверхности свариваемых кромок;

- тщательная сборка

элементов.

4.4. Наиболее

важным технологическим процессом, повышающим эффективность сварки однопроходных

угловых швов, служит уменьшение диаметра электродной проволоки.

Основные

технологические преимущества сварки угловых швов проволокой уменьшенных

диаметров заключаются в следующем:

- благодаря

уменьшению объема сварочной ванны упрощается управление процессом горения дуги

и формирования шва;

- улучшается

внешний вид швов и повышается точность соблюдения их размеров (соответствие

фактических размеров проектным);

- снижаются потери

электродного металла на разбрызгивание;

- повышается

стойкость швов против образования горячих трещин.

Кроме того,

уменьшение диаметра электродной проволоки повышает химическую однородность шва

и снижает содержание в нем вредных примесей (азот, водород), что обеспечивает

повышение эксплуатационных свойств наплавленного металла (ударной вязкости).

Оптимальными

диаметрами электродной проволоки являются: 1,4 мм - при механизированной

дуговой сварке в углекислом газе и 3 мм - при автоматической сварке под флюсом.

В целом, несмотря

на некоторое снижение производительности наплавки, применение электродной

проволоки малого диаметра не приводит к снижению производительности труда

сварщиков, оцениваемой по выпуску продукции, при одновременном фактическом

сокращении расхода наплавленного металла на 15 - 20%. Это достигается благодаря

повышению точности соблюдения размеров швов и снижению вспомогательного времени

на сварку.

4.5. При сварке однопроходных угловых швов применение технологических

приемов, направленных на повышение производительности наплавки (форсирование

режимов сварки, увеличение вылета электрода, применение дополнительного

присадочного металла и т.д.) нецелесообразно, поскольку такие приемы приводят

лишь к непроизводительным потерям наплавленного металла за счет завышения

фактических размеров швов над проектными, за счет увеличения разбрызгивания, а

также ухудшения формирования шва.

4.6. Ориентировочные режимы автоматической дуговой сварки под флюсом

однопроходных угловых швов "в лодочку" приведены в табл. 8,

механизированной дуговой сварки в углекислом газе однопроходных угловых швов в

нижнем положении - в табл. 9, механизированной дуговой сварки в смеси аргона

(75%) и углекислого газа (25%) однопроходных угловых швов в нижнем положении

(расход защитных газов - 1000 - 1200 л/ч) - в табл. 10.

┌──────────┬─────────────┬──────────┬───────────┬───────────────┬─────────┐

│Катет

шва,│ Диаметр │Сварочный │Напряжение

│Скорость подачи│Скорость │

│

мм │ электродной

│ ток, А │

дуги, В │ электродной

│ сварки, │

│ │проволоки, мм│ │ │проволоки, м/ч │ м/ч

│

├──────────┼─────────────┼──────────┼───────────┼───────────────┼─────────┤

│ 4

│ 3 │400 - 450 │ 30 - 32

│ 130 - 140 │ 65 - 70 │

│ │ 4

│500 - 550 │ 32 -

34 │ 65 - 70

│ 60 - 65 │

├──────────┼─────────────┼──────────┼───────────┼───────────────┼─────────┤

│ 5

│ 3 │450 - 500 │ 32 - 34

│ 150 - 160 │ 60 - 62 │

│ │ 4

│550 - 600 │ 32 -

34 │ 85 - 90

│ 55 - 60 │

├──────────┼─────────────┼──────────┼───────────┼───────────────┼─────────┤

│ 6

│ 3 │450 - 500 │ 32 - 34

│ 150 - 160 │ 40 - 45 │

│ │ 4

│550 - 600 │ 32 -

34 │ 90 - 100

│ 52 - 54 │

├──────────┼─────────────┼──────────┼───────────┼───────────────┼─────────┤

│ 7

│ 3 │450 - 500 │ 32 - 34

│ 150 - 160 │ 32 - 34 │

│ │ 4

│550 - 600 │ 32 -

34 │ 90 - 100

│ 36 - 40 │

├──────────┼─────────────┼──────────┼───────────┼───────────────┼─────────┤

│ 8

│ 3 │550 - 600 │ 34 - 36

│ 170 - 180 │ 28 - 30 │

│ │ 4

│600 - 650 │ 34 -

36 │ 110 - 120

│ 30 - 32 │

└──────────┴─────────────┴──────────┴───────────┴───────────────┴─────────┘

┌──────────┬─────────────┬──────────┬───────────┬───────────────┬─────────┐

│Катет

шва,│ Диаметр │Сварочный │Напряжение

│Скорость подачи│Скорость │

│

мм │ электродной

│ ток, А │

дуги, В │ электродной

│ сварки, │

│ │проволоки, мм│ │ │проволоки, м/ч │ м/ч

│

├──────────┼─────────────┼──────────┼───────────┼───────────────┼─────────┤

│ 4

│ 1,4 │300 - 400 │ 25 - 30

│ 400 - 600 │ 45 - 70 │

│ │ 1,6

│400 - 450 │ 30 -

32 │ 300 - 500

│ 58 - 70 │

│ │ 2,0

│300 - 400 │ 25 -

28 │ 200 - 300

│ 43 - 65 │

├──────────┼─────────────┼──────────┼───────────┼───────────────┼─────────┤

│ 5

│ 1,4 │300 - 400 │ 25 - 30

│ 400 - 600 │ 35 - 50 │

│ │ 1,6

│400 - 450 │ 30 -

32 │ 300 - 500

│ 42 - 50 │

│ │ 2,0

│300 - 400 │ 25 -

28 │ 200 - 300

│ 31 - 47 │

├──────────┼─────────────┼──────────┼───────────┼───────────────┼─────────┤

│ 6

│ 1,4 │300 - 400 │ 25 - 30

│ 400 - 600 │ 23 - 34 │

│ │ 1,6

│400 - 450 │ 30 -

32 │ 300 - 500

│ 30 - 36 │

│ │ 2,0

│300 - 400 │ 25 -

28 │ 200 - 300

│ 22 - 32 │

├──────────┼─────────────┼──────────┼───────────┼───────────────┼─────────┤

│ 7

│ 1,4 │400 - 500 │ 32 - 35

│ 600 - 800 │ 27 - 36 │

│ │ 1,6

│450 - 550 │ 32 -

34 │ 500 - 600

│ 34 - 40 │

│ │ 2,0

│400 - 600 │ 30 -

32 │ 300 - 500

│ 36 - 46 │

├──────────┼─────────────┼──────────┼───────────┼───────────────┼─────────┤

│ 8

│ 1,4 │400 - 500 │ 32 - 35

│ 600 - 800 │ 21 - 28 │

│ │ 1,6

│450 - 550 │ 32 -

34 │ 500 - 600

│ 27 - 31 │

│ │ 2,0

│400 - 600 │ 30 -

32 │ 300 - 400

│ 20 - 34 │

└──────────┴─────────────┴──────────┴───────────┴───────────────┴─────────┘

┌──────────┬─────────────┬──────────┬───────────┬───────────────┬─────────┐

│Катет

шва,│ Диаметр │Сварочный │Напряжение

│Скорость подачи│Скорость │

│

мм │ электродной

│ ток, А │

дуги, В │ электродной

│ сварки, │

│ │проволоки, мм│ │ │проволоки, м/ч │ м/ч

│

├──────────┼─────────────┼──────────┼───────────┼───────────────┼─────────┤

│ 4

│ 1,4 │260 - 280 │ 30 - 32

│ 450 - 470 │ 20 - 25 │

│ │ 1,6

│340 - 360 │ 34 -

35 │ 420 - 450

│ 20 - 25 │

├──────────┼─────────────┼──────────┼───────────┼───────────────┼─────────┤

│ 5

│ 1,4 │260 - 280 │ 30 - 32

│ 450 - 470 │ 20 - 25 │

│ │ 1,6

│340 - 360 │ 32 -

34 │ 420 - 450

│ 20 - 25 │

├──────────┼─────────────┼──────────┼───────────┼───────────────┼─────────┤

│ 6

│ 1,4 │280 - 300 │ 32 - 34

│ 450 - 500 │ 20 - 25 │

│ │ 1,6

│350 - 360 │ 34 -

35 │ 420 - 450

│ 20 - 25 │

├──────────┼─────────────┼──────────┼───────────┼───────────────┼─────────┤

│ 7

│ 1,4 │300 - 320 │ 32 - 34

│ 450 - 500 │ 20 - 25 │

│ │ 1,6

│350 - 360 │ 34 -

36 │ 420 - 450

│ 20 - 27 │

│ │ 2,0

│380 - 420 │ 32 -

34 │ 360 - 380

│ 25 - 30 │

├──────────┼─────────────┼──────────┼───────────┼───────────────┼─────────┤

│ 8

│ 1,4 │300 - 340 │ 32 - 34

│ 450 - 500 │ 22 - 25 │

│ │ 1,6

│350 - 360 │ 34 -

35 │ 420 - 450

│ 23 - 27 │

│ │ 2,0

│400 - 450 │ 32 -

34 │ 360 - 380

│ 25 - 30 │

└──────────┴─────────────┴──────────┴───────────┴───────────────┴─────────┘

Примечание. Расход

защитных газов - 1000 - 1200 л/ч.

4.7. Автоматическую

сварку неравнокатетных поясных швов рекомендуется выполнять с наклоном

электрода к стенке на 60° и совмещением его на стенку от линии сопряжения полки

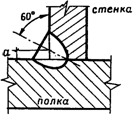

со стенкой (а), равным 2 - 3 мм (рис. 10).

Рис. 10. Схема расположения

оси электрода

при сварке

неравнокатетных швов

Параметры режимов

сварки неравнокатетных швов рекомендуется принимать в пределах, указанных в

табл. 8, с увеличением скорости сварки на 15% по сравнению со значениями,

указанными для соответствующих эквивалентных равнокатетных швов.

4.8. Для

устранения или компенсации возможных несимметричных деформаций типа завалов и

перекосов, связанных с несимметричным расположением односторонних швов

относительно продольной оси сечения, сборку двутавров следует производить с

предварительным обратным перекосом полок.

Величина

предварительного обратного перекоса полок выбирается в зависимости от величины

катета ![]() и толщины полки

и толщины полки ![]() , при

, при ![]() величина предварительного обратного перекоса

составляет 1/80 ширины полки (~ 1,5 градуса), а при

величина предварительного обратного перекоса

составляет 1/80 ширины полки (~ 1,5 градуса), а при ![]() - 1/120 ширины полки (~ 1 градус).

- 1/120 ширины полки (~ 1 градус).

Сварка производится

по прихваткам, причем прихватки и поясной шов располагаются со стороны тупого

угла между полкой и стенкой.

4.9. Приварку ребер

жесткости односторонними швами следует производить также с обратным перекосом

ребра в соответствии с рекомендациями п. 4.8.

5. ОРГАНИЗАЦИОННЫЕ МЕРОПРИЯТИЯ ПО ОБЕСПЕЧЕНИЮ

СНИЖЕНИЯ РАСХОДА

СВАРОЧНЫХ МАТЕРИАЛОВ

5.1. С целью

обеспечения и стимулирования экономного расходования сварочных материалов на

предприятии рекомендуется проведение следующих организационных мероприятий:

- разработка

внутризаводских нормативных документов по назначению размеров швов в чертежах

КМД и их выполнению;

- разработка

технически обоснованных норм расхода сварочных материалов и включение их в

хозрасчет цехов;

- организация

хранения и подготовки сварочных материалов для выдачи в производство;

- организация учета

поступления и расхода сварочных материалов;

- разработка

поощрительных мер для рабочих и ИТР за снижение расхода сварочных материалов

против установленных норм.

5.2.

Внутризаводские указания по назначению размеров угловых сварных швов и их

выполнению разрабатываются для отдела главного конструктора и используются при

разработке чертежей КМД. Уменьшение размеров швов в чертежах КМД является

первым и обязательным условием сокращения расхода сварочных материалов.

5.3. Технически

обоснованные нормы расхода сварочных материалов разрабатывают службы главного

инженера.

При этом следует

иметь два вида нормативов: 1) нормативы минимально возможные для данного вида

продукции с учетом реализации всех организационно-технических мер по снижению

расхода сварочных материалов; 2) нормативы текущие, учитывающие реально

складывающиеся в производстве условия. Разница между вторым и первым видом

нормативов дает представление о состоянии работы по уменьшению удельного

расхода сварочных материалов и об общей культуре производства на предприятии.

Минимально

возможные нормативы расхода сварочных материалов следует определять, исходя из

размеров швов, заложенных при конструировании, т.е. требуемое количество

сварочных материалов рассчитывают по массе швов на чертежах с помощью

переводных коэффициентов перехода сварочного материала в наплавленный металл:

при автоматической сварке под флюсом - 0,95; при механизированной сварке в

углекислом газе проволокой диаметром 1,4; 1,6 и 2 мм

соответственно 0,88; 0,85 и 0,82; при механизированной сварке порошковой

проволокой - 0,8; при ручной сварке покрытием электродами - 0,4 <*>.

--------------------------------

<*> Значение

переводного коэффициента при ручной сварке указано на основании

производственного опыта с учетом существующего в настоящее время качества

электродов.

Текущие нормативы

расхода сварочных материалов, которые учитывают реально складывающиеся в

производстве условия, следует определять путем умножения минимально возможных

нормативов на технологический коэффициент (табл. 11). Величина этого

коэффициента зависит от режима сварки, задаваемого диаметром электродной

проволоки или электрода, и с увеличением диаметров количество расходуемых

материалов возрастает по сравнению с минимально возможными.

При назначении текущих нормативов расхода сварочных материалов не следует

учитывать квалификацию сварщиков и качество сборочно-подготовительных операций.

Влияние этих факторов на величину фактического расхода сварочных материалов должно

быть сведено к минимуму соответствующими организационно-техническими

мероприятиями.

|

Катет |

Диаметр электрода, мм

|

||||||

|

1,4 |

1,6 |

2,0 |

2,2

|

2,5

|

3,0

|

4,0 |

|

|

Вид сварки |

|||||||

|

Механизированная |

Механизированная в углекислом |

Автоматическая |

|||||

|

4 |

1,32 |

1,6 |

1,7 |

1,73

|

1,85

|

1,6

|

2,15 |

|

6 |

1,2 |

1,2 |

1,3 |

1,25

|

1,3

|

1,2

|

1,35 |

|

8 |

1,05 |

1,06 |

1,08 |

1,2

|

1,3

|

1,1

|

1,2 |

5.4. При разработке

норм расхода сварочных материалов следует для каждого цеха установить

соотношение между всеми видами сварки (автоматической, механизированной и

ручной) по доле наплавляемого металла каждым видом сварки.

По каждому

типоразмеру конструкций, изготавливаемых цехом, необходимо рассчитать массу

наплавленного металла и средневзвешенный удельный расход наплавленного металла

на единицу выпускаемой цехом продукции.

В

соответствии с полученным долевым участием по расходу наплавленного металла

каждого вида сварки следует рассчитать на единицу продукции (например, на 1

тонну): для автоматической сварки под флюсом - количество сварочной проволоки

по диаметрам и маркам, а также количество флюса по маркам; для механизированной

сварки в углекислом газе - количество сварочной проволоки по диаметрам и маркам

и количество углекислого газа; для ручной

сварки - количество электродов по диаметрам и маркам.

Эти нормативы в

натуральном и стоимостном выражении необходимо довести до сведения каждого цеха

и заложить в калькуляцию затрат цеховой себестоимости через

планово-экономический отдел, т.е. включить их в хозрасчет цехов.

В табл. 12 дан

образец формы доведения норм расхода сварочных материалов

до цехов завода.

Таблица 12

┌────────────────────────────────────────────────────────────────────────────────────────────┐

│Нормы

расхода сварочных материалов на ... ЗМК на 1 тонну

металлоконструкций на 198... г., кг│

│

(образец) │

├───────┬──────┬──────────────────────────────────────┬─────┬───────────────────┬─────┬──────┤

│ Цех

│Элект-│

Сварочная проволока │Всего│ Флюс │Всего│Угле- │

│ │роды

├───────────┬──────┬───────────┬───────┤сва-

├───────┬─────┬─────┤флюса│кислый│

│ │ │ Св-08Г2С │ПП-АН8│ Св-08ГА

│Св10НМА│роч-

│АН-348А│АН-60│АН-22│ │газ │

│ │ │ │ │ │Св08ХМ │ной │

│

│АН-17│ │ │

│ │

├─────┬─────┼──────┼─────┬─────┼───────┤про-

│ │ │

│ │ │

│ │ │диам.│диам.│диам.

│диам.│диам.│ диам. │воло-│ │ │

│ │ │

│ │ │1,4 -│3 - 4│2 - │

2 │3 - 4│ 3 - 4

│ки │ │

│ │ │ │

│ │ │

2│ │ 2,2│ │

│ │ │ │ │

│ │ │

├───────┼──────┼─────┼─────┼──────┼─────┼─────┼───────┼─────┼───────┼─────┼─────┼─────┼──────┤

│Сборо-

│ 0,7 │ 6,3 │ -

│ - │

- │ -

│ - │ 7,0 │ -

│ - │

- │ -

│ - │

│свароч-│ │ │

│ │ │

│ │ │ │ │

│ │ │

│ный

N 1│ │ │

│ │ │

│ │ │ │ │

│ │ │

│ │ │ │

│ │ │

│ │ │ │ │

│ │ │

│Сборо-

│ 0,7 │ 5,5 │ -

│ 0,5 │ -

│ - │

- │ 6,7 │ -

│ - │

- │ -

│ - │

│свароч-│ │ │

│ │ │

│ │ │ │ │

│ │ │

│ный

N 2│ │ │

│ │ │

│ │ │ │ │

│ │ │

│ │ │ │

│ │ │

│ │ │ │ │

│ │ │

│Участок│

0,15 │ 0,8 │ - │

- │ 3,0 │ - │ 0,2

│4,15 │ 3,0 │ 1,7 │ 0,3 │ 5,0 │ -

│

│авто- │

│ │ │ │ │

│ │ │ │ │

│ │ │

│сварки

│ │ │

│ │ │

│ │ │ │ │

│ │ │

├───────┼──────┼─────┼─────┼──────┼─────┴─────┼───────┼─────┼───────┼─────┼─────┼─────┼──────┤

│По │ 1,4 │ 5,3 │ -

│ 0,1 │ 1,2

│ 0,03 │8,03

│ 2,0 │0,85 │0,03 │2,88 │

4,8 │

│заводу

│ │ │

│ <*> │ │ │ │ │ │

│ │ <**> │

└───────┴──────┴─────┴─────┴──────┴───────────┴───────┴─────┴───────┴─────┴─────┴─────┴──────┘

Примечания.

<*> Отсутствие на складе порошковой проволоки компенсировать проволокой

Св-08Г2С.

<**> Расход ![]() каждому цеху определяется пропорционально

расходу сварочной проволоки Св-08Г2С диаметром 1,4 - 2,0 мм и ПП-АН8.

каждому цеху определяется пропорционально

расходу сварочной проволоки Св-08Г2С диаметром 1,4 - 2,0 мм и ПП-АН8.

5.5. Учитывая

особое место, которое занимают сварочные материалы в технологии производства

сварных металлоконструкций и в формировании себестоимости их производства,

рекомендуется их хранение, подготовку и выдачу в производство сосредоточить в

специальном складе.

Склад должен

состоять из нескольких участков:

участок хранения и

централизованного снабжения цехов углекислым газом;

участок хранения

сварочных материалов;

участок подготовки

материалов (прокалка электродов и флюса, перемотка и очистка электродной

проволоки);

участок доставки

материалов в цеха в соответствии с их заявками.

5.6. Учет

поступления и расхода сварочных материалов следует производить централизованно,

на складе сварочных материалов.

Склад должен

ежемесячно давать сведения о расходе всех сварочных материалов по маркам,

диаметрам по каждому цеху в бухгалтерию завода и в отдел главного технолога

(табл. 13). Эти сведения позволяют бухгалтерии учитывать фактический расход

сварочных материалов по заводу и по каждому цеху в отдельности, а отделу

главного технолога производить необходимые расчеты удельных и общих расходов

сварочных материалов за месяц как по маркам, так и по

размерам (табл. 14), следить за отклонением фактических расходов по заводу и по

каждому цеху от запланированных удельных расходов и вносить соответствующие

коррективы в нормы расхода в зависимости от реально складывающихся условий

производства.

┌───────────────────────────────────────────────────────────────────────────┐

│ Отчетная ведомость по расходу сварочных

материалов за ... месяц 198 г. │

│ (образец) │

├─────┬───────────────────┬─────────────────────────────┬───────────────────┤

│

Цех │ Электроды (кг) │ Сварочная проволока (кг) │

Флюс │

│

├─────────────┬─────┼───────────────────────┬─────┼─────────────┬─────┤

│ │ Марка │Итого│ Марка │Итого│ Марка

│Итого│

│

├──┬──┬───┬───┤

├───┬───┬───┬───┬───┬───┤

├───┬──┬───┬──┤ │

│ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │

├─────┼──┼──┼───┼───┼─────┼───┼───┼───┼───┼───┼───┼─────┼───┼──┼───┼──┼─────┤

│ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │

├─────┼──┼──┼───┼───┼─────┼───┼───┼───┼───┼───┼───┼─────┼───┼──┼───┼──┼─────┤

│ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │

├─────┼──┼──┼───┼───┼─────┼───┼───┼───┼───┼───┼───┼─────┼───┼──┼───┼──┼─────┤

│ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │

├─────┼──┼──┼───┼───┼─────┼───┼───┼───┼───┼───┼───┼─────┼───┼──┼───┼──┼─────┤

│ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │

├─────┼──┼──┼───┼───┼─────┼───┼───┼───┼───┼───┼───┼─────┼───┼──┼───┼──┼─────┤

│Итого│ │

│ │ │

│ │ │

│ │ │

│ │ │

│ │ │

│

├─────┴──┴──┴───┴───┴─────┴───┴───┴───┴───┴───┴───┴─────┴───┴──┴───┴──┴─────┤

│ Общий расход по

заводу: │

├───────────────────────┬──────────────────────────┬──────┬───────┬─────────┤

│ Электроды (кг) │ Сварочная проволока (кг)

│Расход│Продано│Начальник│

├─────┬───────────┬─────┼─────┬──────────────┬─────┤ по │

│ склада │

│Марка│ диаметр │Всего│Марка│ диаметр

│Всего│заводу│

│ │

│ │электродов │ │

│ сварочной │

│ │ │ │

│ │

(мм)

│ │ │проволоки (мм)│ │

│ │ │

│

├──┬──┬──┬──┤ │

├──┬───┬───┬───┼─────┤ │ │ │

│ │

│ │ │

│ │ │

│ │ │

│ │ │ │ │

├─────┼──┼──┼──┼──┼─────┼─────┼──┼───┼───┼───┼─────┼──────┴───────┤ │

│ │

│ │ │

│ │ │

│ │ │

│ │

Углекислота │ │

├─────┼──┼──┼──┼──┼─────┼─────┼──┼───┼───┼───┼─────┼──────┬───────┤ │

│ │

│ │ │

│ │ │

│ │ │

│ │

│ │ │

├─────┼──┼──┼──┼──┼─────┼─────┼──┼───┼───┼───┼─────┼──────┴───────┼─────────┤

│ │

│ │ │

│ │ │

│ │ │

│ │ Кислород │Ст. │

├─────┼──┼──┼──┼──┼─────┼─────┼──┼───┼───┼───┼─────┼──────┬───────┤кладовщик│

│ │

│ │ │

│ │ │

│ │ │

│ │ │ │ │

├─────┼──┼──┼──┼──┼─────┼─────┼──┼───┼───┼───┼─────┼──────┴───────┤ │

│ │

│ │ │

│ │ │

│ │ │

│ │ Пропан-бутан

│ │

├─────┼──┼──┼──┼──┼─────┼─────┼──┼───┼───┼───┼─────┼──────┬───────┤ │

│ │

│ │ │

│ │ │

│ │ │

│ │ │ │ │

└─────┴──┴──┴──┴──┴─────┴─────┴──┴───┴───┴───┴─────┴──────┴───────┴─────────┘

┌─────────────────────────────────────────────────────────────────────────────────────────────────────┐

│ Расход сварочных материалов по цеху ЗМК в 198 г. (образец) │

├────┬─────┬──────────────────────────┬───────────────────────────────┬───────────────────────────────┤

│Год,│Вы- │ Факт. расход сварочных │Факт. расход сварочных мат-лов

│ Наплавленный металл всеми │

│ме- │пуск │

мат-лов в кг │ на 1 т м/к в кг │ видами сварки в кг │

│сяц

│м/к

в├──────┬───────┬───┬───────┼──────┬───────┬───┬───────┬────┼──────┬───────┬───┬───────┬────┤

│ │т

│Элект-│Св08ГА │ПП │10МН │Элект-│Св08ГА │ПП

│10МН

│Все-│Элект-│Св08ГА │ПП │10МН │Все-│

│ │

│роды

│Св08Г2С│АН8│Св08ГА │роды │Св08Г2С│АН8│Св08ГА

│го │роды │Св08Г2С│АН8│Св08ГА

│го │

│ │

│ │диам. │

│Св08Г2С│

│диам. │ │Св08Г2С│ │

│диам. │ │Св08Г2С│ │

│ │

│ │1,4 - │

│диам. │ │1,4 - │

│диам. │ │

│1,4 - │ │диам.

│ │

│ │

│ │ 2,0│

│3,0 - │ │

2,0│ │3,0 - │

│ │ 2,0│

│3,0 - │ │

│ │

│ │ │

│ 5,0│ │ │

│ 5,0│ │

│ │ │

5,0│ │

├────┴─────┴──────┴───────┴───┴───────┴──────┴───────┴───┴───────┴────┴──────┴───────┴───┴───────┴────┤

│I

│

│II

│

│III

│

├─────────────────────────────────────────────────────────────────────────────────────────────────────┤

│I

кв. │

├─────────────────────────────────────────────────────────────────────────────────────────────────────┤

│IV

│

│V

│

│VI

│

├─────────────────────────────────────────────────────────────────────────────────────────────────────┤

│II

кв.

│

├─────────────────────────────────────────────────────────────────────────────────────────────────────┤

│VII

│

│VIII

│

│IX │

├─────────────────────────────────────────────────────────────────────────────────────────────────────┤

│III

кв.

│

├─────────────────────────────────────────────────────────────────────────────────────────────────────┤

│X

│

│XI

│

│XII

│

├─────────────────────────────────────────────────────────────────────────────────────────────────────┤

│IV

кв.

│

├─────────────────────────────────────────────────────────────────────────────────────────────────────┤

│Год

│

└─────────────────────────────────────────────────────────────────────────────────────────────────────┘

Продолжение табл.

14

┌────────────────────────────────────────────────────────────────────────────┐

│ Расход сварочных материалов по цеху

ЗМК в 198 г. (образец) │

├────┬────┬─────────────────────────────────┬────────────────┬───────────────┤

│Год,│Вы- │Наплавл. металл на 1 т выпуска │ Расход на 1 т │Производитель- │

│ме- │пуск│ м/к в кг │выпуска м/к в

кг│ность сварщиков│

│сяц

│м/к

├──────┬───────┬───┬─────────┬────┼───┬────────────┼──────┬────────┤

│ │в т │Элект-│Св08ГА

│ПП │ 10МН │Все-│CO │ Флюс

│Кол-во│Кол-во

│

│ │

│роды

│Св08Г2С│АН8│ Св08ГА

│го │

2├────┬───────┤отраб.│пог.

м/ч│

│ │

│ │диам. │

│ Св08Г2С │

│ │ АН │ АН │чел./ч│ │

│ │

│ │1,4 - │

│ диам. │

│ │ 60

│225-348│ │ │

│ │

│ │ 2,0│

│3,0 - 5,0│

│ │ │ │

│ │

├────┴────┴──────┴───────┴───┴─────────┴────┴───┴────┴───────┴──────┴────────┤

│I

│

│II

│

│III

│

├────────────────────────────────────────────────────────────────────────────┤

│I

кв. │

├────────────────────────────────────────────────────────────────────────────┤

│IV

│

│V │

│VI

│

├────────────────────────────────────────────────────────────────────────────┤

│II

кв.

│

├────────────────────────────────────────────────────────────────────────────┤

│VII

│

│VIII

│

│IX

│

├────────────────────────────────────────────────────────────────────────────┤

│III

кв.

│

├────────────────────────────────────────────────────────────────────────────┤

│X

│

│XI

│

│XII │

├────────────────────────────────────────────────────────────────────────────┤

│IV

кв.

│

├────────────────────────────────────────────────────────────────────────────┤

│Год

│

└────────────────────────────────────────────────────────────────────────────┘

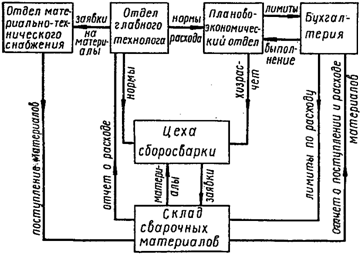

На рис. 11

представлена примерная структурная схема управления запасом и расходом

сварочных материалов.

Рис. 11. Примерная

структурная схема управления

запасом и расходом

сварочных материалов

5.7. При экономии

сварочных материалов против установленных лимитов расхода в денежном выражении

рабочие и ИТР цеха должны поощряться.

При осуществлении

изложенных организационных мероприятий по учету поступления и расхода сварочных

материалов отпадает необходимость в индивидуальном учете расхода материалов по

каждому сварщику, т.к. все работники цеха заинтересованы в их экономном расходовании.

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

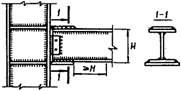

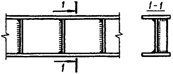

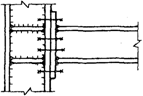

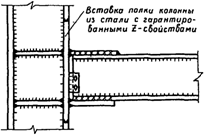

2025