Утверждены

Директором НИИЖБ

15 апреля 1986 года

РЕКОМЕНДАЦИИ

ПО ПРИМЕНЕНИЮ ДОБАВОК СУПЕРПЛАСТИФИКАТОРОВ

В ПРОИЗВОДСТВЕ СБОРНОГО И МОНОЛИТНОГО ЖЕЛЕЗОБЕТОНА

Печатается по

решению секции технологии бетонов НТС НИИЖБ Госстроя СССР от 15 апреля 1986 г.

Рекомендации

содержат основные положения по применению суперпластификаторов (СП) в

технологии тяжелого, легкого и ячеистого бетонов. Приведены характеристики

различных СП, методика подбора состава бетона. Показана эффективность СП и

особенности их применения в различных видах бетонов, изделий и конструкций,

технологиях их получения. Даны указания по контролю за

производством работ и качеством бетона, а также по технике безопасности и

охране труда.

Предназначены для

инженерно-технических работников строительных и заводских лабораторий,

промышленных предприятий, строительных, проектных и научно-исследовательских

организаций, занимающихся вопросами исследования, проектирования и изготовления

сборных и монолитных бетонных и железобетонных изделий и конструкций.

ПРЕДИСЛОВИЕ

Рекомендации

разработаны в развитие СНиП 3.09.01-85 "Производство сборных

железобетонных конструкций и изделий" и СНиП III-15-76 "Бетонные и

железобетонные конструкции монолитные" на основании проведенных

научно-исследовательских работ и имеющегося опыта по применению

суперпластификаторов в технологии сборного и монолитного бетона и железобетона.

Рекомендации

разработаны НИИЖБ Госстроя СССР (д-р техн. наук, проф. В.Г. Батраков, канд.

техн. наук Е.С. Силина, доктора техн. наук, профессора Ф.М. Иванов, Б.В. Гусев,

Л.А. Малинина, Н.А. Маркаров, В.И. Агаджанов, А.Т. Баранов, К.Д. Некрасов,

канд. хим. наук В.Р. Фаликман, кандидаты техн. наук Б.А. Усов, М.Г. Булгакова,

А.Л. Ционский, В.С.

Гершвальд, Т.А. Ухова, Р.К. Житкевич, Л.И. Будагянц, Н.Г. Матков, С.С.

Каприелов, С.А. Высоцкий, Н.П. Жданова, Б.Г. Веснин, А.С. Зурабян, В.А.

Беликов, Г.М. Мартиросов, Н.Ф. Башлыков, Л.А. Литвак, В.А. Морозов, И.И. Ершов,

инженеры М.И. Бейлина, М.В. Работина, В.П. Павлов, А.Г. Замиховский, И.А.

Романова, А.Т. Ханларов) и ЦНИИОМТП Госстроя СССР (кандидаты техн. наук Ю.Б.

Чирков, Е.П. Мазов, инженеры В.П. Чураков, Т.А. Пастухова), при участии ЦНИИС

Минтрансстроя СССР (кандидаты техн. наук В.С. Гладков, Э.А. Виноградова),

ВНИИжелезобетона Минстройматериалов СССР (канд. техн. наук В.Г. Довжик, д-р

техн. наук Н.Н. Долгополов, кандидаты техн. наук Ш.Т. Бабаев, Ю.И.

Долинский), Минстроя УССР (канд. техн. наук М.Ш. Файнер), Донецкого

ПромстройНИИпроекта (кандидаты техн. наук Ю.П. Чернышев, Л.А. Козлова),

Управления по элеваторостроению и специальным работам Агропромстроя РСФСР

(канд. техн. наук Э.И. Фурманов), Карагандинского политехнического института

(инж. И.И. Либерман) и Ивановского инженерно-строительного

института (канд. техн. наук Г.В. Серегин).

Рекомендации

составлены для использования при широком внедрении суперпластификаторов на заводах

и стройках страны.

В целях определения

научно-технической эффективности в результате применения настоящих Рекомендаций

дирекция НИИЖБ просит выслать "Справку" по форме, указанной в Прил. 7.

Все замечания и

пожелания просим направлять по адресу: 109389, Москва, 2-я Институтская ул., 6.

НИИЖБ Госстроя СССР, лаборатория N 18.

Дирекция НИИЖБ

1. ОБЩИЕ

ПОЛОЖЕНИЯ

1.1. Настоящие

Рекомендации распространяются на применение добавок суперпластификаторов (СП) в

бетонах на плотных и пористых заполнителях, в жаростойких бетонах плотной

структуры, твердеющих при тепловой обработке и в естественных условиях, а также

в ячеистых бетонах.

1.2.

Суперпластификаторы следует применять с целью получения следующих эффектов:

придания высокой

подвижности бетонным смесям (например, от 2 - 4 см до 20 см и более) без

последующего снижения прочности бетонов;

повышения

прочности, непроницаемости и других показателей качества бетонов за счет

водоредуцирующего действия;

получения

комбинированного эффекта с частичным использованием первых двух.

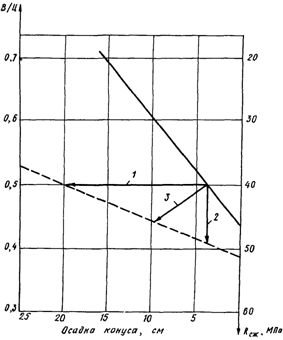

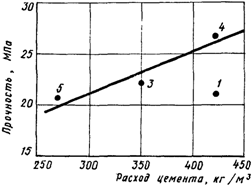

Схема, отражающая

техническую эффективность применения СП в бетонах, дана на рис. 1.

Рис. 1.

Схема влияния СП на свойства

бетонной смеси и

бетона

_____ - без

добавок; ---- - с добавкой СП;

1 - разжижающий

эффект СП; 2 - водоредуцирующий

эффект СП; 3 -

комбинированный эффект СП

1.3.

Целесообразность применения СП определяется достижением различных технологических

и экономических показателей эффективности при производстве железобетонных

изделий и конструкций и возведении сооружений, а также показателей

экономической эффективности при их эксплуатации.

1.4. Для повышения

показателей качества бетонных смесей и бетонов целесообразно применять СП в

комплексе с другими модификаторами: регуляторами схватывания и твердения,

стабилизаторами, воздухововлекающими добавками, ускорителями твердения и т.д.

1.5. Расчет

железобетонных конструкций из бетонов с суперпластификаторами может

производиться по СНиП 2.03.01-84 "Бетонные и железобетонные

конструкции".

2.

МАТЕРИАЛЫ

2.1. В

качестве вяжущих для тяжелых, легких и ячеистых бетонов рекомендуется применять

цементы по ГОСТ 10178-85 и ГОСТ 22266-76. Не следует использовать

пластифицированные цементы. Возможность применения других вяжущих определяется

экспериментальной проверкой и технико-экономическим обоснованием.

2.2. Для

высокопрочных бетонов (марок 600 и выше) рекомендуется использовать

портландцементы с нормальной густотой цементного теста не более 27%. Применение

цементов, обладающих признаками ложного схватывания, разрешается по получении

положительных результатов лабораторных испытаний.

2.3. Для

напрягающего бетона в качестве вяжущего рекомендуется применять: НЦ-10 (ТУ

21-20-48-82 Минстройматериалов СССР), НЦ-20 и НЦ-40 (ТУ 21-20-18-80

Минстройматериалов СССР).

2.4. Для

жаростойкого бетона в качестве вяжущих следует использовать:

шлакопортландцемент с активностью не ниже 40 МПа (ГОСТ 10178-85) с содержанием

шлака не менее 25% массы цемента, глиноземистый цемент с активностью 40 МПа

(ГОСТ 969-77).

2.5. Не следует

применять горячие цементы (с температурой выше 40 °C) по причине их повышенной

водопотребности, перерасхода цемента и быстрой потери подвижности смеси (в

бетонах по пп. 2.1 - 2.4).

2.6. В качестве

крупных заполнителей для тяжелого бетона следует применять материалы,

удовлетворяющие требованиям ГОСТ 26633-85, а также ГОСТ 10268-80, ГОСТ 8267-82,

ГОСТ 10260-82, ГОСТ 8268-82.

2.7. Для высокопрочного

бетона рекомендуется применять щебень, получаемый дроблением прочных (но менее

100 МПа) горных пород, с шероховатой поверхностью (граниты, диабазы, кремнистые

известняки и др.). Максимальную крупность зерен щебня следует ограничить

величиной, равной не более 1/3 толщины конструкции и 2/3 расстояния между

арматурными стержнями. Максимально допустимая крупность щебня - 40 мм.

2.8. Для легких

бетонов в качестве крупных заполнителей следует применять материалы по ГОСТ

9757-83 и ГОСТ 25820-83.

2.9. Для изготовления

жаростойких бетонов в качестве заполнителей (легкого и крупного) следует

применять шамотные заполнители, удовлетворяющие требованиям ГОСТ 20955-75* и

ГОСТ 23037-78.

2.10. В

качестве мелких заполнителей для тяжелых бетонов рекомендуется применять пески

по ГОСТ 10268-80 и ГОСТ 8736-85.

2.11. Для

высокопрочного бетона следует применять мелкий заполнитель, который должен

состоять из зерен кварца и полевого шпата. Рекомендуется предпочитать пески,

имеющие шероховатую поверхность зерен (овражные).

2.12. При

изготовлении мелкозернистых бетонов предпочтение следует отдавать горным

(овражным) пескам в сравнении с речными или морскими песками. В качестве

мелкого заполнителя кроме песков, указанных в пп. 2.10 и 2.11 настоящих

Рекомендаций, допускается (после проведения соответствующих испытаний в бетоне

и технико-экономических расчетов) применение отходов от дробления плотных

природных каменных пород (гранитные высевки) и др.

2.13. Для легких

бетонов следует применять мелкие заполнители: плотные пески по ГОСТ 8736-85,

пористые пески по ГОСТ 9757-83, а также их смеси.

2.14. В качестве

мелких заполнителей для тяжелых и легких бетонов рекомендуется также

использовать золы и золошлаковые смеси ТЭС, отвечающие требованиям ГОСТ

25818-83 и ГОСТ 25592-83.

2.15. Для

изготовления ячеистых бетонов следует применять материалы в соответствии с ГОСТ

25485-82 и "Инструкцией по изготовлению изделий из ячеистого бетона"

СН 277-80 (М., Стройиздат, 1981).

2.16. Вода,

применяемая для изготовления бетонов с добавкой СП и для ухода за ними, должна

соответствовать ГОСТ 23732-79.

2.17. В качестве

модификаторов бетонных смесей и бетонов рекомендуется применять СП С-3, Дофен,

а также 10-03, МФ-АР и 40-03, выпуск которых в настоящее время ограничен.

Свойства СП даны в Прил. 1.

2.18. В бетонах, к

которым предъявляются высокие требования по морозостойкости (дорожные и

аэродромные покрытия, гидротехнические, туннельные и мостовые конструкции и

сооружения), следует предусматривать применение СП совместно с

воздухововлекающими добавками, обеспечивая необходимое воздухосодержание

бетонных смесей, установленное нормативными документами.

2.19. Для улучшения

сохраняемости бетонной смеси с СП рекомендуется использовать комплексные

добавки в соответствии с "Рекомендациями по приготовлению бетонных смесей

повышенной сохраняемости с химическими добавками" (М., НИИЖБ, 1983).

3.

ЭФФЕКТИВНОСТЬ ПРИМЕНЕНИЯ СУПЕРПЛАСТИФИКАТОРОВ

3.1. Перечень

показателей эффективности, получаемых за счет применения СП в сборных

железобетонных конструкциях, представлен в табл. 1, в монолитных железобетонных

конструкциях - в табл. 2.

Таблица 1

Технологические,

экономические и социальные

показатели

эффективности, достигаемые за счет

применения СП в

сборных железобетонных конструкциях

─────────────────────────────────────────────┬─────────────────────────────

Наименование показателей │ Наличие показателей

│

эффективности и их величины

├────────────┬────────────────

│ при │ при ОК =

Const

│В/Ц =

Const │

─────────────────────────────────────────────┼────────────┼────────────────

1 │ 2

│ 3

─────────────────────────────────────────────┼────────────┼────────────────

1.

Сокращение времени и интенсивности │В 3 - 5 раз │В 1,3

- 1,5 раза

вибрации (либо сокращение числа вибраторов. │ │

В отдельных случаях отказ от вибрации) │ │

2.

Сокращение продолжительности формования

│2,5 - 3 "

│ 1,2 - 1,3 "

изделий,

конструкций, сооружений

│ │

3.

Экономия электроэнергии при приготовлении,│2,5 - 3,5 " │ 1,1 - 1,3

"

транспортировании и укладке бетонной

смеси │ │

4.

Снижение трудозатрат при изготовлении

│ 2 - 3 " │ 1,2 - 1,4

"

изделий

│ │

5.

Увеличение срока службы вибраторов, форм, │1,5 - 2 " │ 1,1 - 1,3

"

сокращение

затрат на их ремонт

│ │

6.

Снижение металлоемкости форм

│1,1 - 1,2 " │

-

(при

проектировании)

│ │

7.

Улучшение поверхности изделий, уменьшение │1,1 - 1,3 " │ 1,05

- 1,15 "

количества пор (при горизонтальном │ │

формовании) │ │

8.

Уменьшение операций по доделке готовых

│1,1 - 1,3 " │ 1,05 - 1,15 "

изделий

│ │

9.

Сокращение режима ТВО, в том числе до

│ - │ 2 - 5

передачи

усилия обжатия арматуры на бетон

│ │

(для

преднапряженных конструкций), ч │ │

10.

Снижение температуры, изотермического │ 10 - 15 │

15 - 25

прогрева,

°C

│ │

11.

Экономия пара, %

│ 10 - 15 <*>│

15 - 20

12.

Увеличение оборачиваемости форм

│ 5 - 10 │

10 - 20

(сокращение

сроков снятия опалубки) и

│ │

коэффициента

использования оборудования, %

│ │

13.

Увеличение производительности труда │ 10 - 30 │

30 - 50

(выпуска

продукции), %

│ │

14.

Сокращение парка форм, %

│ 5 - 10 │

10 - 20

15.

Экономия цемента <**>, %

│ - │

15 - 25

16.

Улучшение условий труда, снижение уровня │В 3 -

5 раз │В 1,3 - 1,5 раза

шума

и вибровоздействий

│ │

17.

Замена цемента на более низкую марку

│ - │ +

(или

на ШПЦ той же марки)

│ │

18.

Замена крупного плотного заполнителя

│ - │ +

на

менее плотный

│ │

19.

Замена крупного заполнителя на мелкий │

+ <***> │ +

20.

Снижение себестоимости продукции, руб./м3│ 1,2 - 5 │

4 - 8

--------------------------------

<*>

При использовании литых бетонных смесей иногда целесообразно увеличивать время

предварительной выдержки за счет сокращения на тот же период времени

изотермического прогрева.

<**>

Использование СП только в целях экономии цемента рекомендуется осуществлять в

тех случаях, когда стоимость его высока, и расходы, связанные с применением СП,

значительно перекрываются стоимостью сэкономленного цемента. Ориентировочные

показатели экономии цемента в бетонах различных марок даны в табл. 5.

<***>

В случае применения литых смесей замену части крупного заполнителя (15 - 10%)

на мелкий целесообразно проводить с целью снижения

расслаиваемости бетонной смеси.

Примечания. 1. За

эталон приняты бетонная смесь с ОК = 2 - 4 см и бетон

без добавок.

2. Знак

"+" означает наличие эффекта, знак "-"

- его отсутствие.

Таблица 2

Технологические,

экономические и социальные

показатели

эффективности, достигаемые

за счет применения

СП в монолитном строительстве

─────────────────────────┬────────────┬─────────────────┬──────────────────

Наименование

показателей │Бетонирова- │ Безвибрационное

│ Безвибрационное

│ние

набивных│ бетонирование │

бетонирование

│свай │ зданий в

│ зданий в щитовой

│напорным │

скользящей │ переставной

│методом │

опалубке │опалубке (аналог -

│(аналог

ВПТ)│ (аналог - │

традиционная

│ │ традиционная

│ технология)

│ │ технология)

│

─────────────────────────┼────────────┼─────────────────┼──────────────────

Снижение

трудоемкости │

В 4,4 раза │ В 1,5 раза │

В 1,3 раза

работ │ │ │

Снижение

расхода основных│ │ │

строительных

материалов: │

│ │

бетона, % │ 9

│ - │ -

арматуры, % │ 6

│ - │ -

Снижение

затрат │ -

│ 5 │ 3

на

механизацию, % │ │ │

Снижение

энергозатрат, % │ 23 │ 15

│ 11

Увеличение

себестоимости │ 2,0 │ 2,0

│ 2,0

бетона,

% │ │ │

Снижение

себестоимости │ 22

│ 7 │ 6

бетонирования,

% │ │ │

Сокращение

сроков │ В

2,2 раза │ В 1,05 раза │

В 1,1 раза

строительства │ │ │

Снижение

удельных

│ 11 │ 4

│ 4

капитальных

вложений, % │ │ │

Примечание. За

эталон приняты бетонная смесь и бетон без добавок.

3.2. В табл. 3

представлены показатели качества бетонных смесей и бетонов с СП по сравнению с

бетонной смесью и бетоном без добавки.

Таблица 3

смесей и бетонов с

добавками СП

──────────────────────────────────┬────────────────────────────────────────

Свойства

бетонных смесей и бетонов│

Ориентировочные показатели качества

│ бетонных смесей и бетонов с СП, %

├─────────────┬───────────┬──────────────

│ марок

│ марок │мелкозернистых

│ M300

- M500 │M600 - M800│

марок

│ │ │ M200 - M800

├─────────────┴───────────┴──────────────

│ при ОК,

см

├──────┬──────┬───────────┬──────┬───────

│2 - 4

│>= 20 │ 2 - 4 │2 - 4 │15 - 20

──────────────────────────────────┼──────┼──────┼───────────┼──────┼───────

1.

Водоцементное отношение

│ 80 │ 100

│ 75 │

80 │ 100

2.

Удобоукладываемость │

70 │ 20

│ 70 │

70 │ 25

3.

Воздухосодержание

│101,5 │ 103

│ 101 │ 102

│ 104

4.

Предел прочности при сжатии │

125 │ 100 │

130 │ 120 │

100

5.

Коэффициент призменной │ 105 │

95 │ 100

│ 100 │ 95

прочности │ │ │ │ │

6.

Прочность при осевом растяжении│ 105

│ 100 │ 105

│ 105 │ 100

7.

Прочность на растяжение │

105 │ 100 │

105 │ 105 │

100

при

изгибе │

│ │ │ │

8.

Начальный модуль упругости │

100 │ 95

│ 100 │ 100

│ 100

9.

Деформации усадки │

100 │ 110 │

110 │ 100 │

105

10.

Деформации ползучести

│ 95 │ 110

│ 110 │

75 │ 120

11.

Водопоглощение

│ 70 │ 100

│ 75 │

70 │ 85

12.

Водонепроницаемость │

300 │ 100 │

300 │ 200 │

110

13.

Морозостойкость │

130 │ 100 │

130 │ 120 │

100

14.

Коррозионная стойкость │

- │ -

│ - │ 125 │

100

в

сульфатных средах

│ │ │ │ │

15.

Стойкость в условиях │

130 │ 100 │

130 │ -

│ -

капиллярного

подсоса │ │ │ │ │

16.

Защитное действие по отношению│ 125

│ 100 │ -

│ - │

-

к

арматуре

│ │ │ │ │

Примечания. 1.

Показатели приведены для бетонов с оптимальной дозировкой СП С-3.

2. За 100% приняты

показатели качества для бетонов эталонного состава без СП с ОК

= 2 - 4 см.

3.3. Эффективность

СП зависит от минералогического и вещественного состава цемента, тонкости его

помола, состава бетона, технологии изготовления изделий и конструкций, а также

от дозировки СП. Границы оптимальных дозировок СП приведены в табл. 4. Уточнение

оптимальной дозировки производится на конкретных материалах и составах бетона,

применительно к конкретной технологии и условиям производства.

Таблица 4

Оптимальные

дозировки суперпластификаторов

──────────────────────────────┬────────────────────────────────────────────

Марка СП │ Границы оптимальных дозировок СП, %

──────────────────────────────┼────────────────────────────────────────────

С-3 │ 0,3 - 1,0

МФ-АР │ 0,3 - 1,0

10-03 │ 0,3 - 1,0

40-03 │ 0,2 - 1,0

Дофен │ 0,7 - 1,0

Примечание.

Дозировка СП дана в % массы цемента в пересчете на сухое вещество.

Таблица 5

Ориентировочные

величины снижения расхода цемента в бетонах

различных марок при

использовании суперпластификатора С-3

─────────────┬─────────────┬───────────────────────────────────────────────

Марка

бетона │ ОК,

см │ Снижение расхода цемента, %, при введении

│ │ суперпластификатора С-3 в количестве, %

│

├───────────────┬───────────────┬───────────────

│ │ 0,4

│ 0,8 │ 1,2

─────────────┼─────────────┼───────────────┼───────────────┼───────────────

M200

│ 2 - 4 │

2 - 3 │ 3 - 5

│ 5 - 7

│ 4 - 5

│ 3 - 4 │

5 - 7 │ 7 - 9

│ 12 - 14

│ 4 - 6 │

7 - 9 │ 10 - 12

│ 22 - 24

│ 6 - 8 │

10 - 12 │ 12 - 15

─────────────┼─────────────┼───────────────┼───────────────┼───────────────

M300

│ 2 - 4 │

3 - 5 │ 4 - 6

│ 6 - 8

│ 4 - 5

│ 4 - 6 │

8 - 10 │ 10 - 12

│ 12 - 14

│ 5 - 7 │

10 - 12 │ 12 - 15

│ 22 - 24

│ 12 - 15 │

18 - 20 │ 20 - 22

─────────────┼─────────────┼───────────────┼───────────────┼───────────────

M400

│ 2 - 4 │

6 - 8 │ 8 - 10

│ 10 - 12

│ 4 - 5

│ 8 - 10 │

10 - 12 │ 12 - 15

│ 12 - 14

│ 10 - 12 │

12 - 14 │ 15 - 18

│ 22 - 24

│ 12 - 15 │

18 - 20 │ 20 - 25

─────────────┼─────────────┼───────────────┼───────────────┼───────────────

M500

│ 2 - 4 │

10 - 12 │ 16 - 18

│ 18 - 20

│ 4 - 5

│ 12 - 15 │

18 - 20 │ 20 - 22

│ 12 - 14

│ 15 - 18 │

20 - 22 │ 22 - 25

─────────────┼─────────────┼───────────────┼───────────────┼───────────────

M600

│ 2 - 4 │

12 - 14 │ 18 - 20

│ 20 - 22

│ 4 - 5

│ 14 - 16 │

20 - 22 │ 22 - 25

3.4. Для всех видов

СП их оптимальная дозировка увеличивается с увеличением содержания ![]() в составе клинкера.

в составе клинкера.

3.5. С увеличением

содержания щелочей, а также стеклофазы в составе цементного клинкера эффект

пластификации от применения СП (при их одинаковой дозировке) снижается.

3.6. Эффективность

СП в наибольшей степени проявляется в чистоклинкерных портландцементах. При

применении портландцементов с активными минеральными добавками эффективность СП

снижается в тем большей

степени, чем выше гидравлическая активность и больше количество введенной

минеральной добавки.

3.7. Эффективность

добавки увеличивается по мере увеличения расхода цемента в составе бетона и

исходной подвижности бетонной смеси.

3.8. Разжижающий

эффект от применения СП в напрягающих бетонах используется для облегчения

укладки, исключения "ложного" схватывания, увеличения сроков

сохраняемости бетонной смеси. При этом имеет место повышение прочности и

самонапряжения на 10 - 20%, морозостойкости бетона - на 20 - 25%, а также водо-

и газонепроницаемости.

3.9. Эффект

повышения прочности и самонапряжения используется:

для увеличения

прочности и самонапряжения на 20 - 30%, морозостойкости на 30 - 50%, а также

водонепроницаемости и газонепроницаемости бетонов;

для сокращения

режима ТВО на 1 - 2 ч или сокращения сроков достижения проектной прочности и

самонапряжения для бетона нормального твердения;

для экономии

цемента до 100 кг/м3.

3.10. В ячеистых

бетонах эффективность СП имеет место при применении в качестве вяжущего

портландцементов и в меньшей степени - смешанного вяжущего (портландцемент +

известь), а в качестве кремнеземистого компонента - тонкомолотого кварцевого

песка.

3.11. Техническая

эффективность СП определяется в соответствии с "Рекомендациями по оценке

эффективности применения добавок в бетоне" (М., НИИЖБ, 1984).

3.12.

Технико-экономическая эффективность СП определяется в соответствии с

"Рекомендациями по технико-экономической оценке применения добавок в

бетоне" (М., НИИЖБ, 1985) и Прил. 2 настоящих Рекомендаций.

Примеры

эффективного использования СП даны в Прил. 3.

4. ОБЛАСТИ

ПРИМЕНЕНИЯ СУПЕРПЛАСТИФИКАТОРОВ

4.1. Рациональные

области применения суперпластификаторов (табл. 6) определяются их технической и

технико-экономической эффективностью (см. табл. 1 - 3), зависящей и от

стоимости СП (табл. 7).

Таблица 6

Рациональные

области применения

различных видов

суперпластификаторов

────────────────────────────────────────┬──────────────────────────────────

Виды изделий и конструкций │ Марка суперпластификатора

├──────┬──────┬──────┬──────┬──────

│

С-3 │МФ-АР │10-03

│40-03 │Дофен

────────────────────────────────────────┼──────┼──────┼──────┼──────┼──────

Железобетонные

изделия и конструкции

│ + │

- │ -

│ + │

+

из

бетона марок до M500 включительно

│ │ │ │ │

Железобетонные

конструкции из │ +

│ + │

+ │ -

│ -

высокопрочных

бетонов марок выше M500 │ │ │ │ │

Напорные

виброгидропрессованные трубы

│ + │

+ │ +

│ - │ -

Таблица 7

Стоимость

суперпластификаторов

─────────────┬────────────────────┬────────────────────────────────────────

Марка СП

│Стоимость СП (сухого│ N прейскуранта (ПР)

│ продукта), руб. │

─────────────┼────────────────────┼────────────────────────────────────────

С-3

│ 340 │Пр. N

05-01, поз. 1-1170, дополнение 1,

│ │2, 3 (утверждено

Госкомцен СССР,

│ │Постановление N 352

от 6/V-80)

МФ-АР

│ 366

<*> │Пр. N

05-02, поз. 2-073, дополнение 109

│ │(утверждено

Госкомцен СССР,

│ │Постановление N 395

от 20/V-86)

10-03

│ 1115 │Согласованная цена на опытно-

40-03

│ 246 │промышленные партии

Дофен

│ 295 │То же

--------------------------------

<*> Стоимость

20%-ного раствора.

4.2. Разжижающий

эффект СП целесообразно использовать при бетонировании тонкостенных

густоармированных, вертикально формуемых конструкций, конструкций сложной

конфигурации, монолитных полов, дорог и т.д.

4.3. Повышение

прочностных характеристик бетона рекомендуется использовать для получения

высокопрочных бетонов, увеличения выпуска продукции, экономии цемента,

сокращения сроков передачи напряжения с арматуры на бетон и т.д.

4.4. В большинстве

случаев следует использовать комбинированный эффект от применения СП, дающий

максимальную технико-экономическую эффективность.

4.5. В технологии

изготовления высокопрочных бетонов СП целесообразно применять:

с целью осуществления возможности применения портландцементов марки

500 (в ряде случаев имеется возможность получения бетонов марки M600 на

портландцементе и шлакопортландцементе марки 400);

при наличии

высокомарочных цементов (марок 550 и 600) - с целью снижения их расхода;

с целью замены

высокопрочного крупного заполнителя на менее прочный.

4.6. При применении

СП возможно получение высокопрочных бетонов, изготавливаемых из высокоподвижных

и литых бетонных смесей.

4.7. В бетонах для

транспортных сооружений рекомендуется применять С-3 при соблюдении требований

нормативных документов и ведомственных рекомендаций по производству бетонных

работ в транспортном строительстве, в том числе с применением С-3. Другие СП

допускается применять при наличии дополнительных рекомендаций, учитывающих

специфические особенности конструкций транспортных сооружений при обязательном

технико-экономическом обосновании.

Рациональные

области применения СП при изготовлении сборных и монолитных конструкций для

транспортного строительства представлены в Прил. 3.

4.8. В

мелкозернистых бетонах суперпластификатор С-3 <*> рекомендуется применять

с целью:

расширения

возможности замены бетона на крупном заполнителе мелкозернистым бетоном;

разжижения бетонных

смесей и облегчения их укладки в изделия и конструкции, в том числе

тонкостенные густоармированные вертикально формуемые;

сокращения расхода

цемента.

--------------------------------

<*>

Применение других СП возможно после их предварительной

проверки и при наличии экономического эффекта.

4.9.

Суперпластификатор С-3 рекомендуется применять в напрягающих бетонах с расходом

цемента от 450 до 600 кг/м3 и вводить в состав бетонной смеси с целью:

разжижения бетонной

смеси без снижения прочностных показателей;

повышения прочностных характеристики бетона при сжатии, осевом

растяжении и растяжении при изгибе без увеличения расхода цемента;

повышения

самонапряжения;

дополнительного

повышения водонепроницаемости и морозостойкости;

обеспечения

проектной прочности на сжатие и самонапряжение с уменьшенным расходом цемента.

4.10. При

приготовлении конструкционных легких бетонов марок M150 - M500 СП рекомендуется

применять в целях:

повышения

подвижности бетонной смеси;

повышения прочности

бетона;

снижения расхода

цемента.

4.11.

Суперпластификаторы могут применяться при изготовлении

конструкционно-теплоизоляционных легких бетонов марок M35 - M100 одновременно с

воздухововлекающими добавками в целях уменьшения водосодержания бетонной смеси

при оптимальной жесткости (5 - 10 с) и отпускной влажности бетона,

приготовленного на водопотребных мелких заполнителях (золе и золошлаковой смеси

ТЭС, вспученном перлитовом песке и др.).

4.12.

Суперпластификатор С-3 рекомендуется применять в жаростойких бетонах при

изготовлении изделий или монолитных футеровок и конструкций с большим процентом

армирования с целью разжижения бетонной смеси без снижения физико-механических

и термических свойств жаростойкого бетона.

4.13. Жаростойкие

бетоны на шлакопортландцементе с добавкой суперпластификатора С-3 рекомендуется

применять для сооружения фундаментов под различные тепловые агрегаты и для

футеровки тепловых агрегатов с температурой службы не более 1000 °C.

4.14. Жаростойкие

бетоны на глиноземистом цементе с добавкой суперпластификатора С-3

рекомендуется применять для футеровки тепловых агрегатов с температурой службы

не более 1300 °C.

4.15. При

изготовлении изделий из ячеистого бетона рекомендуется применять комплексную

добавку, состоящую из суперпластификатора С-3 и щелочного компонента.

4.16. Комплексную

добавку следует вводить в состав ячеисто-бетонной смеси с целью:

регулирования

процессов ее структурообразования и твердения;

интенсификации

процессов изготовления изделий из ячеистого бетона (интенсификации процесса

нарастания пластической прочности, сокращения предварительной выдержки перед

тепловлажностной обработкой, ускорения самого процесса обработки) и увеличения

выпуска продукции;

улучшения

физико-механических свойств ячеистого бетона (снижения плотности при заданной

прочности, повышения морозостойкости, трещиностойкости, снижения влажности

изделий).

5. ПОДБОР И

НАЗНАЧЕНИЕ СОСТАВА БЕТОНА

5.1. Подбор

состава бетона следует производить в соответствии с ГОСТ 27006-86 любым

апробированным на практике способом, обеспечивающим получение бетона в

конструкциях и сооружениях с показателями качества, нормируемыми стандартами

или проектной документацией.

5.2. Подбор

состава бетона с СП заключается в корректировке рабочего состава бетона без

добавки с учетом целей применения суперпластификатора.

5.3. Подбор состава

бетона с СП следует проводить в лабораторных условиях на сухих заполнителях,

при этом следует учитывать воду, входящую в состав раствора СП. Перемешивание

бетонной смеси предпочтительнее осуществлять механизированным способом, максимально

приближенным к условиям производства и обеспечивающим равномерность

распределения СП, однородность смеси и соответствие ее параметров нормативным

требованиям.

Тяжелый

бетон

5.4. Введение СП в

состав бетонной смеси рекомендуется производить:

а) одновременно со

всем количеством воды затворения;

б) в предварительно

перемешанную с большей частью воды затворения бетонную смесь;

в) после

приготовления бетонной смеси.

Введение СП в

соответствии с п. 5.4 "б" и "в" наиболее эффективно с точки

зрения увеличения подвижности и сохраняемости бетонной смеси. Выбор способа

введения СП зависит от потребности производства, применяемой технологии и

точности дозирования СП.

5.5. В тех

случаях, когда СП предназначаются для разжижения бетонной смеси, корректировка

ее состава заключается в выборе оптимальной дозировки СП и установлении доли

песка r в смеси заполнителей. Рекомендуемые дозировки СП приведены выше (табл.

4). С увеличением исходной подвижности смеси дозировка, необходимая для

получения высокоподвижных и литых бетонных смесей, снижается. Корректировку

состава рекомендуется производить в следующей последовательности:

а) подбирают состав

бетона без добавки (эталон) по п. 5.1 настоящих Рекомендаций с исходной осадкой

конуса (или жесткостью) бетонной смеси, применяемой на производстве;

б)

изготавливают второй состав бетона, отличающийся от первого тем, что в него

дополнительно вводят СП, например, в количестве 0,5% массы цемента; замеряют

осадку конуса (или жесткость) бетонной смеси;

в) в случае, если

осадка конуса (или жесткость) больше или меньше требуемой, соответственно

уменьшают или увеличивают дозировку СП на 0,05; 0,1; 0,15; 0,2% и т.д. в

зависимости от того, насколько осадка конуса (или жесткость) бетонной смеси,

полученной по п. 5.5 "б", отличается от

требуемой;

г) при

необходимости получения высокоподвижных и литых бетонных смесей следует

обращать внимание на их связность. В случае появления расслаиваемости бетонной

смеси необходимо ее уменьшить или исключить путем применения следующих технологических

приемов:

снижения дозировки

добавки до получения требуемой подвижности бетонной смеси;

введения

тонкомолотых наполнителей (зол ТЭС по ГОСТ 25818-83 и ГОСТ 25592-83, шлаков

гранулированных доменных и электротермофосфорных по ГОСТ 3476-74);

снижения

водосодержания бетонной смеси;

увеличения доли

песка в смеси заполнителей с соответствующим уменьшением доли крупного

заполнителя. В случае необходимости количество песка рекомендуется увеличивать

до 45% от общего объема заполнителей. Увеличение доли песка

зависит от вида и крупности применяемых заполнителей, расхода цемента и

подвижности бетонной смеси;

д) изготовленные и

пропаренные образцы испытывают в установленные сроки на сжатие;

е) если подобранный

состав бетона с СП имеет такую же прочность, как и бетон эталонного состава, и

удовлетворяет проектным требованиям, то он принимается за основу при назначении

производственного состава;

ж) если бетон с СП,

изготовленный из высокоподвижной или литой бетонной смеси, имеет прочность

ниже, чем эталон, то могут быть рекомендованы следующие способы повышения

прочности бетона:

изменение режима

термообработки в соответствии с п. 6.30 настоящих Рекомендаций;

увеличение

дозировки СП на 0,05 - 0,1% с одновременным снижением на 5 - 10% водоцементного

отношения (до требуемого уровня подвижности) бетонной смеси. Применение этого

способа должно быть экономически обосновано.

5.6. В тех

случаях, когда суперпластификаторы предназначаются для повышения прочности или

плотности бетонов, корректировка состава заключается в выборе оптимальной

дозировки СП и снижении водосодержания бетонной смеси:

а) оптимальная

дозировка СП выбирается в соответствии с п. 5.5 настоящих Рекомендаций с учетом

получения максимального разжижения бетонной смеси и максимальной прочности бетона;

б) после выбора

оптимальной дозировки СП проводится корректировка водоцементного отношения (до

получения исходного уровня подвижности бетонной смеси, принятого для бетонной

смеси без добавки).

5.7. При

использовании эффекта повышения прочности бетона от применения

суперпластификаторов для максимального сокращения режима термообработки,

ускорения оборачиваемости форм и увеличения выпуска продукции корректировка

состава бетона производится в соответствии с п. 5.6, а выбор режима

термообработки бетона - в соответствии с пп. 6.31, 6.32 и 6.34 настоящих

Рекомендаций.

5.8. При

использовании эффекта повышения прочности бетона от применения

суперпластификаторов для снижения температуры изотермического прогрева выбор

режима термообработки производится в соответствии с пп. 6.33 и 6.34 настоящих

Рекомендаций.

5.9. При

использовании эффекта повышения прочности бетона от применения

суперпластификаторов для максимального сокращения расхода цемента 1-й этап корректировки

состава производится в соответствии с п. 5.6 настоящих Рекомендаций. Определив

прирост прочности бетона после термообработки, сокращают расход цемента (из

расчета 0,8 - 1 кг на каждый 0,1 МПа прироста прочности) и воды, оставляя

постоянным водоцементное отношение, до получения смеси заданной подвижности или

жесткости и бетона требуемой прочности.

Примеры подбора

состава тяжелого бетона с СП даны в Прил. 4.

5.10. Корректировку

состава бетона в направлении использования водоредуцирующего действия СП

следует производить с учетом фактического увеличения расхода всех твердых

составляющих бетонной смеси.

5.11. При

изготовлении высокопрочных бетонов рекомендуется применять максимально

возможные дозировки СП с целью наибольшего снижения водоцементного отношения

бетонной смеси. Дозировка добавки должна быть подобрана экспериментальным путем

и экономически обоснована.

5.12. Опытные замесы бетона с добавкой СП должны приготовляться на тех же

заполнителях и вяжущем, которые приняты при расчете составов бетона без

добавок.

5.13. Для выявления

эффективности суперпластификаторов параллельно с образцами из бетонной смеси с

СП следует изготавливать образцы из контрольного состава без добавки или с

добавкой, применяемой ранее на производстве (эталон). Эталонная бетонная смесь

должна иметь подвижность, равную подвижности смеси, применяемой на

производстве. Для получения высокоподвижных и литых бетонных смесей для

транспортного строительства подвижность эталонной бетонной смеси должна

составлять 2 - 3 см. Размеры и форма изготавливаемых образцов, условия

уплотнения бетонной смеси должны соответствовать нормативной документации на

данный вид изделий.

5.14. Пропаривание

эталонных бетонных изделий и образцов с добавкой СП следует проводить

совместно, по режиму, принятому на производстве. Время предварительной выдержки

перед термообработкой эталонного состава и состава с СП не должно отличаться

более чем на 15 - 20% (например, при предварительной выдержке, равной 3 ч, - не

более 30 - 40 мин).

5.15. Все

подобранные в лаборатории составы бетонов и режимы тепловой обработки изделий и

конструкций следует откорректировать в производственных условиях.

Мелкозернистый

бетон

5.16.

Суперпластификатор С-3 рекомендуется вводить в мелкозернистые бетонные смеси в

количестве 0,5 - 1% массы цемента.

5.17. При

изготовлении изделий и конструкций из мелкозернистых бетонов с СП С-3 в

вертикальных формах рекомендуется использовать бетонные смеси с подвижностью от

4 до 16 см, в горизонтальных формах - с подвижностью от 2 до 4 см.

5.18. При проектировании

состава следует учитывать, что при введении СП С-3 в мелкозернистые бетонные

смеси величина водопотребности песка снижается:

пропорционально

увеличению дозировки СП;

с увеличением

крупности песка (в смеси состава Ц:П = 1:3 при

увеличении модуля крупности песка от 1,56 до 3,13 его водопотребность снижается

примерно в 2 раза);

с увеличением

количества цемента в составе бетонной смеси (при увеличении количества цемента

на 20 - 33% по массе водопотребность песка снижается в 1,1 - 2,4 раза в

зависимости от его крупности).

Напрягающий

бетон

5.19. При

применении СП С-3 в напрягающем бетоне для разжижения бетонной смеси с исходной

осадкой конуса 1 - 2 см рекомендуются следующие дозировки СП, %:

0,15 - 0,3 - для получения ОК = 4 - 12 см

0,3 - 0,4 - " " ОК = 13 - 17 см

0,4 - 0,8 - " " ОК >= 18 см

5.20. Для повышения

прочности и самонапряжения бетонов рекомендуемая дозировка СП составляет 0,2 -

0,7%. Водоцементное отношение при этом должно быть соответственно снижено на 20

- 30% по сравнению с бетонной смесью аналогичной подвижности без добавки.

Легкий

бетон

5.21.

Расчет и назначение составов легких бетонов с СП производят согласно

"Руководству по подбору составов конструктивных легких бетонов на пористых

заполнителях" (М., Стройиздат, 1975) со следующими дополнениями и

изменениями.

Ориентировочные

начальные расходы воды (по табл. 7 "Руководства") для смеси с СП

уменьшают на 20%. Для высокоподвижной пластифицированной смеси с осадкой конуса

15 - 17 см начальный расход воды принимают таким же, как для смесей с ОК = 3 - 7 см без СП.

5.22.

Расходы цемента для опытных замесов с СП принимают по табл. 5

"Руководства" с использованием следующих ориентировочных

коэффициентов, учитывающих подвижность пластифицированных смесей:

1 - 4 см ................. 0,9

5 - 9 " ................. 1,0

10 - 14 " ................. 1,1

15 - 17 " ................. 1,15

5.23. Выбор

дозировки добавки СП, обеспечивающей требуемый эффект пластификации, производят

на основе последовательно выполненных опытных замесов, из легкобетонной смеси

без добавки и с добавкой в количестве 0,3 - 0,6% массы цемента при его расходе

300 - 450 кг/м3 и 0,4 - 0,8% массы цемента при расходе 450 - 600 кг/м3. Состав

бетонов рассчитывают согласно "Руководству" с учетом указаний пп.

5.21 и 5.22 настоящих Рекомендаций.

5.24.

Опытным замесом уточняют расход воды в составе без добавки, обеспечивающий

требуемую подвижность смеси. По полученной разности между фактическим и

расчетным расходом воды уточняют водосодержание в составе для опытных замесов с

добавкой СП. Последовательно выполняют замесы с различными дозировками добавки

до тех пор, пока в результате испытания не будет достигнута требуемая

подвижность бетонной смеси. Из этого замеса изготовляют контрольные образцы для

определения прочности бетона.

5.25.

Выполняют два дополнительных замеса с найденной дозировкой добавки и с расходом

цемента, отличающимися на +20% от принятого, при соответственно уменьшенном

расходе песка, добиваясь в каждом из них путем корректировки расхода воды

требуемой подвижности пластифицированной легкобетонной смеси.

5.26. Из

этих замесов также изготавливают контрольные образцы, которые после тепловой

обработки по заданному режиму испытывают на сжатие. По полученной зависимости ![]() устанавливают расход цемента для получения

требуемой прочности легкого бетона.

устанавливают расход цемента для получения

требуемой прочности легкого бетона.

5.27. Приготовление

всех опытных замесов производят в лабораторном смесителе с обязательным

определением плотности свежеуложенной смеси и уточнением фактического расхода

материалов на 1 м3 бетона.

5.28. При

применении СП для улучшения технологии и качества легкого бетона на действующем

производстве за основу принимают производственный состав и осуществляют его

корректировку в зависимости от целей введения добавки с учетом следующих

положений:

а) при

изготовлении конструкций и изделий из конструкционных легких бетонов в формах

по поточно-агрегатной или конвейерной технологии подвижность пластифицированной

легкобетонной смеси не должна, как правило, превышать 9 см, а при стендовой

технологии - 15 см. При изготовлении изделий вертикально-кассетным способом, а

также объемных элементов подвижность смеси может быть повышена до 15 - 17 см и

более. При корректировке составов

высокоподвижных смесей в первую очередь должны приниматься меры, исключающие

расслоение легкобетонной смеси при формовании: для крупного заполнителя следует

отдавать предпочтение фракции 5 - 10 мм с плотностью зерна, близкой к плотности

бетона; наличие пористого песка является обязательным;

б) при ограниченной

степени пластификации расходы воды и цемента в составе бетона с добавкой СП

уменьшают при переходе от ОК = 1 - 4 см (без добавки)

к ОК = 5 - 9 см - на 10%, а к ОК = 10 - 15 см - на 5%. Необходимые дозировки СП

устанавливают согласно п. 5.23 настоящих Рекомендаций при уменьшенных расходах

воды и цемента. Окончательный расход цемента определяют дополнительными

замесами согласно пп. 5.25 и 5.26 настоящих Рекомендаций;

в) при введении СП

в целях экономии цемента пересчитывают составы бетона с уменьшенными на 20%

расходами воды и цемента, определяют требуемую дозировку СП по пп. 5.23 и 5.24

и уточняют расход цемента согласно пп. 5.25 и 5.26 настоящих Рекомендаций;

г) при введении СП

в целях повышения прочности легкого конструкционного бетона пересчитывают

составы бетона с уменьшенным на 20% расходом воды и далее определяют

необходимую дозировку добавки и уточняют расход цемента, обеспечивающий

требуемую повышенную прочность в соответствии с методикой, изложенной выше.

5.29. При

применении СП для изготовления изделий из конструкционно-теплоизоляционных

легких бетонов в горизонтальных формах подвижность легкобетонной смеси не

должна превышать 1 - 4 см. Уменьшение водосодержания, вызывающее повышение

плотности бетона, должно компенсироваться увеличением объема вовлеченного

воздуха с соответствующим повышением расхода воздухововлекающей или

порообразующей добавки. Расход остальных компонентов, плотность и прочность

бетона при этом не изменяются.

Примеры подбора

состава легких бетонов на пористых заполнителях представлены в Прил. 5.

Жаростойкий

бетон

5.30. При подборе

состава жаростойкого бетона с добавкой суперпластификатора С-3 за основу

принимается состав бетона, подобранный на конкретных материалах без добавки в

соответствии с "Руководством по возведению тепловых агрегатов из

жаростойкого бетона" (М., Стройиздат, 1983).

5.31.

Суперпластификатор С-3 рекомендуется вводить в жаростойкие бетоны в количестве

0,5 - 1,5% массы цемента. При этом срок начала схватывания бетона должен

составлять не менее 30 мин.

5.32. При

изготовлении изделий и конструкций из жаростойкого бетона с целью исключения

расслаиваемости бетонной смеси рекомендуется следующее:

ограничить ее

подвижность 10 см;

применять во всех

конструкциях (кроме фундаментов) крупный шамотный заполнитель с размером зерен

до 10 мм.

5.33. При подборе

состава жаростойкого бетона с суперпластификатором С-3 следует контролировать

его характеристики, перечень которых приведен в табл. 8.

Таблица 8

Перечень

характеристик, исследуемых при использовании

суперпластификатора

С-3 в жаростойком бетоне

────────────────────────────────────────┬──────────────────────────────────

Исследуемые характеристики │ Методика испытаний

────────────────────────────────────────┼──────────────────────────────────

Цементное тесто │

│

1.

Нормальная густота

│ГОСТ 310.3-76

2.

Сроки схватывания

│ГОСТ 310.3-76

3.

Равномерность изменения объема

│ГОСТ 310.3-76

4.

Прочность на сжатие

│ГОСТ 310.4-81

│

Бетонная смесь │

│

5.

Подвижность (жесткость)

│ГОСТ 10181.1-81

6.

Водоотделение

│ГОСТ 10181.4-81

│

Бетон │

│

7.

Прочность на сжатие после:

│ГОСТ 10180-78

7 сут нормального твердения, │

сушки при 110 °C, │

нагрева до температуры 800 °C │

8.

Температурная усадка

│Руководство по возведению

│тепловых агрегатов

│из жаростойкого бетона

9.

Термическая стойкость

│То же

10.

Температуры деформации под

│ГОСТ 23283-78

нагрузкой: │

4% сжатия │

40% сжатия или разрушения │

5.34.

Ориентировочные расходы материалов на 1 м3 бетона, которые могут быть

использованы при заказе исходных материалов и при подборе состава жаростойкого

бетона, приведены в табл. 9.

Таблица 9

Ориентировочные

составы жаростойких

бетонов с добавкой

суперпластификатора С-3

────────────────────┬────────────────────────────────┬─────────────────────

Вид вяжущего │ Расход материалов, │ Расход

│ кг на 1 м3

бетона │ суперпластификатора

├─────────┬──────────────────────┤С-3,

% массы цемента

│вяжущего

│заполнителя шамотного │

│

├───────────┬──────────┤

│ │ мелкого

│ крупного │

────────────────────┼─────────┼───────────┼──────────┼─────────────────────

Шлакопортландцемент

│ 450 │

700 │ 650

│ 0,5 - 1,2

Глиноземистый

цемент│ 400 │

750 │ 650

│ 0,8 - 1,5

Ячеистый

бетон

5.35. Подбор

состава ячеистого бетона с комплексной добавкой заключается в определении ее

оптимальной дозировки и корректировке состава бетона без добавок, подобранного

по методике, приведенной в "Инструкции по изготовлению изделий из

ячеистого бетона" СН 277-80 (М., Стройиздат, 1981). Рекомендуется

следующий исходный расход добавок: С-3 - 0,5% (массы цемента), щелочной

компонент - 0,1 - 0,4%. Для нахождения оптимальной дозировки расход добавок

следует варьировать в следующих пределах (по сравнению с исходным уровнем): С-3

+/- 0,3%, щелочной компонент +/- 0,2%.

5.36. При подборе

состава с добавкой соотношение между кремнеземистым компонентом и вяжущим

должно быть таким же, как и у бетона без добавок.

5.37. При расчете

количества газообразователя коэффициент его использования рекомендуется

уменьшить на 20 - 30% по сравнению с коэффициентами, рекомендуемыми СН 277-80.

5.38. Корректировка

состава ячеистого бетона из условия получения ячеистого бетона заданной

прочности при его наименьшей плотности производится следующим образом:

а) определяют

оптимальные дозировки добавок из условия получения максимально возможного

снижения водотвердого отношения, которое должно быть уменьшено на 20 - 30% по

сравнению с эталоном. При этом производится подбор состава ячеистого бетона

заданной плотности. Предварительную выдержку изделий, термообработку проводят

по тому же режиму, что и эталон;

б) по

результатам испытания контрольных образцов определяют оптимальное количество

добавок, обеспечивающее максимальный прирост прочности;

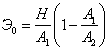

в) по формуле

![]() , (1)

, (1)

где ![]() - наибольшая (фактическая) прочность бетона,

полученная по п. 5.38, б;

- наибольшая (фактическая) прочность бетона,

полученная по п. 5.38, б;

![]() - расчетная плотность бетона, кг/м3;

- расчетная плотность бетона, кг/м3;

![]() - нормируемая прочность бетона, МПа;

- нормируемая прочность бетона, МПа;

![]() - нормируемая плотность бетона, кг/м3,

- нормируемая плотность бетона, кг/м3,

определяют

плотность, при которой ячеистый бетон с добавкой приобретает нормируемую

прочность;

г) подбирают состав

ячеистого бетона расчетной плотности и изготавливают образцы с оптимальным (по

п. 5.38, б) количеством добавок, а также уменьшенным на 25% от массы каждого из

компонентов добавки и определяют показатели плотности и прочности этих бетонов.

6.

ПРОИЗВОДСТВО СБОРНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

И ИЗДЕЛИЙ С

ПРИМЕНЕНИЕМ СУПЕРПЛАСТИФИКАТОРОВ

Хранение, подача и

дозирование суперпластификаторов

6.1. Отделение для

хранения СП целесообразно располагать рядом с бетоносмесительным узлом.

6.2. Суперпластификаторы

заводской концентрации следует хранить в емкостях, находящихся в отапливаемых

помещениях и оборудованных обогревательными приборами. Перед забором добавки

при выпадении из нее осадка последний должен быть растворен, а все содержимое

емкости тщательно перемешано.

6.3.

Суперпластификаторы следует вводить в бетонные смеси в виде растворов заводской

либо рабочей концентрации. Способ введения зависит от точности дозирующего

оборудования. Для применения СП по первому способу следует использовать дозаторы

Киевского объединения "Веда" типа 6145-АД-30 ГБЖ (предел взвешивания

от 0,5 до 30 кг) либо ИДПС-15 (предел взвешивания от 1 до 15 кг); по второму

способу (при 5 - 10%-ной концентрации рабочего раствора) - дозаторы воды

(дозирование растворов СП рекомендуется проводить по массе; разрешается

объемное дозирование при условии соблюдения его точности).

6.4. Растворы

рабочей концентрации приготавливаются в специальных баках, вместимость которых

должна обеспечить непрерывную работу бетоносмесительного узла не менее чем в

течение одной смены. Целесообразно наличие двух баков.

6.5. В расходных

емкостях рекомендуется установить указатели верхнего и нижнего уровня.

6.6. Трубопроводы,

соединяющие все емкости, насосы и дозатор, должны находиться при температуре не

ниже +5 °C. Трубопроводы должны иметь обратный уклон не менее 5 град.

6.7. Разрешается

кратковременное нахождение растворов добавок в системе трубопроводов. В конце

каждой смены необходима их промывка водой, исключающая сброс жидкости в

канализацию.

6.8. Конструктивные

элементы линии приема, хранения, приготовления, дозирования и подачи растворов

СП не следует изготавливать из низколегированных сталей.

Приготовление,

транспортирование

и формование бетонной

смеси

6.9. Для

приготовления бетонной смеси с СП допускается применение всех видов

бетоносмесителей при условии обеспечения равномерности перемешивания (в

соответствии с ГОСТ 7473-85).

6.10.

Транспортирование высокоподвижных и литых бетонных смесей (ОК

более 15 см) к постам формования должно осуществляться устройствами,

конструкция которых не допускает утечки цементного молока и исключает

расслаивание смеси. Количество перегрузок должно быть минимальным.

6.11. Ленточным

транспортером разрешается перемещать бетонные смеси, осадка конуса которых не

превышает 15 см. При этом угол подъема не должен превышать 18 град, угол спуска

12 град - для бетонной смеси с ОК до 4 см и

соответственно 12 град и 6 град - для бетонной смеси с ОК 4 - 15 см.

При перемещении

пластифицированных смесей по ленточным транспортерам должны соблюдаться

следующие условия:

поддерживающие и

направляющие ролики должны обеспечивать положение ленты в виде желоба;

верхняя лента

должна двигаться в направлении натяжной станции по поддерживающим роликам,

расположенным друг от друга на расстоянии не более 0,8 м;

ширина ленты не

должна быть менее 0,8 м;

перед подачей на

ленту первой порции бетона ленту следует смочить водой, а после ее остановки -

очистить от бетона;

для очистки ленты

от бетона после ведущего барабана следует установить плотно прилегающий

скребок;

сбрасывание бетона

с ленты должно осуществляться через натяжной барабан с установкой после него на

расстоянии 150 - 200 мм очищающего шпателя;

скорость движения

ленты транспортера не должна превышать 0,8 м/с.

6.12. Для

перемещения подвижных смесей, как правило, применяют рельсовые вагонетки,

вибробункеры и бадьи, транспортируемые краном или тельфером.

6.13. В бункерах

для подвижных смесей на выходе применяют двухчелюстные затворы, роторные

питатели, открывающие доступ бетону только при вращении барабана. Скорость

барабана не должна превышать 6 оборотов в минуту, а диаметр барабана - 0,9 м.

6.14. Для укладки

литых смесей применяют самоходные бетоноукладчики с выдачей смеси через гибкий

рукав (![]() 159

мм).

159

мм).

6.15. Для изделий

из литых и высокоподвижных смесей желательно применение строганых плотных форм.

Места сопряжения бортов, пропусков арматуры следует проклеивать лентой или

закрывать специальными прокладками. Рекомендуется также применение форм с

нераскрывающимися или полугибкими бортами.

6.16. Применение

суперпластификаторов возможно при изготовлении изделий и конструкций по всем

существующим технологиям в соответствии со СНиП 3.09.01-85 "Производство

сборных железобетонных конструкций и изделий".

6.17. Следует

учитывать, что при производстве изделий с большими горизонтальными

поверхностями <*> подвижность бетонной смеси должна быть ограничена 14 -

16 см в связи с возможностью нарушения геометрических размеров изделия в

результате возникновения волнообразной поверхности при передвижении или

переносе формы.

--------------------------------

<*> По

конвейерной и поточно-агрегатной технологиям.

6.18. Применение

литых бетонных смесей (ОК >= 20 см) допускается

только в стендовой технологии.

6.19. Для

формования тонкостенных вертикально расположенных изделий и конструкций

рекомендуется применять пластифицированные смеси с осадкой конуса не более 12 -

14 см.

6.20. В качестве

основного режима виброуплотнения рекомендуется применять гармонический режим,

где основными параметрами являются амплитуда и частота колебаний вибрирующего

оборудования. Эффективность вибрационного воздействия при гармонических колебаниях

оценивается величиной их ускорения, которая выражается в долях от ускорения

свободного падения тела g и определяется по формуле

![]() , (2)

, (2)

где ![]() ;

;

A - амплитуда

колебаний, мм;

f - частота

колебаний, 1/с;

g - ускорение

свободного падения тела, равное 9,81 м/с2.

6.21. Для

уплотнения подвижных и литых смесей с добавками СП рекомендуется применять

низкочастотные режимы вибрирования при следующих величинах ускорений

вибраторов: 1,5 - 3,0g при частоте колебаний 85 Гц; 1 - 2g - при частоте 10 -

15 Гц. Техническая характеристика виброплощадок дана в табл. 10.

Таблица 10

Технические

характеристики низкочастотных виброплощадок

с многокомпонентным

характером колебаний

──────────────┬──────────────────────────────────────────────────────────────────────────────────────────────────

Наименование │ Вид

площадки

характеристик

├─────┬──────────┬───────┬──────┬───────┬──────┬─────┬────────┬─────┬───────┬───────┬───────┬──────

│ВП-2м│ВПГ-1,5x6м│ВПГ-10м│ВО-10м│ВПГ-3x7│ВПГ-20│ВПГ-1│ВПГ-2x14│ВО-25│ВПГ-25м│ВПС-24м│ВПГ-50м│ВПТ-15

──────────────┼─────┼──────────┼───────┼──────┼───────┼──────┼─────┼────────┼─────┼───────┼───────┼───────┼──────

Грузо- │ 1,0 │ 10

│ 12 │

12 │ 15

│ 20 │ 20

│ 25 │ 25

│ 25 │

25 │ 60

│ 15

подъемность,

т│ │ │ │ │ │ │ │ │ │ │ │ │

Установленная │0,37 │ 11

│ 11 │

11 │ 11

│ 17 │ 22

│ 22 │ 22

│ 30 │

22 │ 60

│ 11

мощность,

кВт │ │ │ │ │ │ │ │ │ │ │ │ │

Габаритные │

│ │ │ │ │ │ │ │ │ │ │ │

размеры,

м:

│ │ │ │ │ │ │ │ │ │ │ │ │

длина

│ 3,5 │ 6,6 │

6,7 │ 4,0 │

6,7 │ 4,25 │ 7,0

│ 15 │

4 │ 8

│ 11,6 │ 16,68

│ 1,51

ширина

│ 1,3 │ 1,6 │

1,8 │ 3,3 │

3,0 │ 2,78 │2,58

│ 2 │

3 │ 2,9

│ 3,2 │

2,8 │ 1,51

высота

│0,73 │ - │

- │ -

│ - │ 0,89 │ -

│ - │

- │ -

│ - │

- │ -

Масса │ 805 │ 4393

│ 4500 │ 4630 │

5300 │ 4900 │4800

│ 8300 │7300 │ 7140 │ 8100

│ 14400 │ 4200

площадки,

кг │ │ │ │ │ │ │ │ │ │ │ │ │

Количество │

2 │ 1

│ 1 │

1 │ 1

│ 1 │ 1

│ 1 │

1 │ 1

│ 1 │

2 │ 1

вибраторов, │

│ │ │ │ │ │ │ │ │ │ │ │

шт. │ │ │ │ │ │ │ │ │ │ │ │ │

Количество │

- │ -

│ 4 │

4 │ 6

│ 4 │

8 │ 6

│ 8 │

8 │ 8

│ 16 │

4

упругих

опор, │ │ │ │ │ │ │ │ │ │ │ │ │

шт. │ │ │

│ │ │ │ │ │ │ │ │ │

Примечания. 1.

Частота, амплитуда и ускорение соответственно составляют 24 Гц, 0,6 - 1,2 мм,

15 - 30 м/с2 для горизонтальной составляющей; при

назначении вертикальной составляющей - не менее 50% от горизонтальной.

2. Для всех видов

площадок с мощностью более 11 кВт рекомендуется применять вибратор типа

ВУ-10рс, а менее 11 кВт - типа ИВ-68.

6.22. При

уплотнении жестких смесей (более 20 с) величина ускорения для оптимальной проработки

бетона с добавкой и без добавок идентична и составляет 5 - 6,5g - при частоте

50 Гц.

6.23. Для

уплотнения смесей с жесткостью менее 20 с достаточно ускорения 1,5 - 3,5g с

частотой 25 Гц.

6.24. При

формовании тонкостенных вертикально формуемых конструкций через загрузочные

воронки необходимо обеспечить плотное прилегание последних к формам: выходное

отверстие загрузочной воронки должно быть ![]() ширины зазора формы не менее чем на 2 см.

ширины зазора формы не менее чем на 2 см.

6.25. Получение

качественной поверхности вертикально формуемых изделий осуществляется

следующими технологическими приемами:

ограничением

количества добавки (0,3 - 0,4% массы цемента);

сохранением

исходной подвижности бетонной смеси (12 - 14 см);

пропариванием

изделий при температуре не выше 70 °C.

Тепловая обработка

бетона

6.26.

Тепловая обработка бетонов, изготовленных с суперпластификаторами, должна

производиться в соответствии со СНиП 3.09.01-85 и "Руководством по

тепловой обработке бетонных и железобетонных изделий" (М., Стройиздат,

1974) с учетом указаний настоящих Рекомендаций.

6.27. Тепловая

обработка бетонов с СП может осуществляться в тепловых агрегатах периодического

или непрерывного действия любой конструкции и с применением различных

теплоносителей, обеспечивающих получение заданных температурно-влажностных

условий твердения бетона. Рекомендуется осуществлять комплекс мероприятий,

устраняющих внешний массообмен.

6.28. С целью

предотвращения испарения влаги из бетона изделия, твердеющие в термоформах и

имеющие значительные открытые поверхности, следует изолировать от окружающей

среды влагонепроницаемыми материалами. Особое внимание на это требование должно

быть обращено при изготовлении бетонов из высокоподвижных и литых бетонных

смесей.

6.29. При

изготовлении бетонов из высокоподвижных и литых бетонных смесей с СП (при

сохранении водоцементного отношения, равного эталону), режим термообработки

следует, как правило, назначать таким же, как и для бетона без добавки.

6.30. В

отдельных случаях, когда максимальное использование разжижающего эффекта СП

может привести к некоторому снижению прочности бетона после пропаривания,

рекомендуется использование одного из предлагаемых методов изменения режима термообработки

(по сравнению с бетоном без добавки):

увеличение

предварительной выдержки на 1 - 2 ч с последующим сокращением на такой же

период времени изотермического прогрева;

увеличение времени

подъема температуры на 1 - 2 ч (уменьшение скорости подъема температуры на 5 -

7 °C/ч) с последующим сокращением на такой же период времени изотермического

прогрева;

осуществление

предварительной выдержки при повышенной температуре (30 - 40 °C);

назначение

ступенчатого режима подъема температуры (например, в первый час - 8 - 12 °C/ч,

второй - 12 - 14 °C/ч, третий - 15 - 17 °C/ч, четвертый - 18 - 24 °C/ч);

снижение

температуры изотермического прогрева на 20 - 25 °C при одновременном увеличении

длительности пропаривания в пределах допускаемой оборачиваемости форм и камер;

использование

специальных способов тепловой обработки: пропаривание в среде с избыточным

давлением паровоздушной смеси, пропаривание под механическим пригрузом,

предварительный паро- или электроразогрев бетонной

смеси до температуры 30 - 40 °C и др.

6.31.

Прирост прочности бетонов с СП (за счет уменьшения В/Ц

смеси) может быть использован для сокращения времени термообработки. Этот

технологический прием наиболее целесообразно применять в тех случаях, когда

перед предприятием стоит задача увеличения оборачиваемости форм.

6.32.

Сокращение режима термообработки возможно на всех ее этапах: предварительной

выдержки, подъема, изотермического прогрева и остывания. Сокращенный режим

рекомендуется подбирать экспериментально в зависимости от конкретных условий

производства.

6.33. При

уменьшении В/Ц за счет действия СП возможно также

снижение температуры изотермического прогрева (на 20 - 25 °C).

6.34. При

изменении режима термообработки следует учитывать, что расход пара, идущего на

разогрев бетона, составляет приблизительно 80%, а на изотермический прогрев -

20% от общего расхода пара.

Снижение

температуры изотермического прогрева на 20 °C (от 80 до 60 °C) экономит 30%

пара, идущего на разогрев бетона.

6.35. Частичное

сокращение времени тепловой обработки рекомендуется осуществлять параллельно с

достижением других эффектов от применения суперпластификаторов (сокращением

времени формования изделий, экономией электроэнергии, сокращением расхода

цемента и т.д.).

6.36. При

поступлении новых партий цементов и добавок или при каких-либо изменениях в

технологии производства изделий и конструкций режимы тепловой обработки бетона

с СП должны уточняться лабораторией экспериментально с учетом рекомендаций

настоящего раздела.

7.

ОСОБЕННОСТИ ИЗГОТОВЛЕНИЯ РАЗЛИЧНЫХ ВИДОВ

СБОРНЫХ ИЗДЕЛИЙ И

КОНСТРУКЦИЙ

Изделия и

конструкции из мелкозернистого бетона

7.1. Изготовление

конструкций из мелкозернистого (песчаного) бетона осуществляют в соответствии

со СНиП 3.09.01-85 "Производство сборных железобетонных конструкций и

изделий".

7.2. Мелкозернистые

бетоны из подвижных смесей с СП С-3 должны характеризоваться высокой

однородностью и связностью. Разжижение бетонных смесей без изменения

водоцементного отношения (например, от 4 см для эталона до 15 - 16 см) не

увеличивает их водоотделения. Снижение водоцементного отношения до уровня

исходной подвижности снижает водоотделение в 2,5 - 3,5 раза по сравнению с

эталоном.

7.3. Изготовление

мелкозернистых бетонных смесей рекомендуется производить в бетоносмесителях

принудительного действия. Допускается использование бетоносмесителей

гравитационного типа. Продолжительность перемешивания - не менее 90 с.

Ориентировочное

соотношение величин подвижности мелкозернистой смеси, определяемых различными

способами, представлено в табл. 11.

Таблица 11

Подвижность смесей,

определенная различными способами

───────────────────────┬─────────────────────────┬─────────────────────────

Осадка стандартного │

Глубина погружения

│Расплыв на встряхивающем

конуса, см │

конуса СтройЦНИЛ, см

│ столике, мм

(по ГОСТ 10181.1-81) │

(по ГОСТ 5801-78) │ (по ГОСТ 310.4-81)

───────────────────────┼─────────────────────────┼─────────────────────────

1 - 3 │ 2 - 3 <1> │

110 - 140

3 - 6 │ 3 - 5 │ 140 - 170

5 - 8 │ 4 - 6

│ 160 - 180

8 - 14 │ 6 - 8 │ 170 - 200

12 - 15 │ 7 - 9 │ 190 - 220

15 - 22 │ 8 - 11 │ 210 - 240

20 - 25

│ 10 - 14 │ 230 - 270

7.4. Термообработку

мелкозернистых бетонов, изготовленных из пластифицированных бетонных смесей,

следует производить по более мягким режимам, с увеличением предварительной

выдержки и уменьшением скорости подъема температуры. Назначение конкретного

режима термообработки осуществляется с учетом консистенции бетонной смеси и ее

повышенного по сравнению с эталоном (на 2 - 4%) воздухосодержания.

Изделия и

конструкции из легкого бетона

7.5. При применении

СП следует учитывать следующие особенности легких бетонов:

а) повышенную расслаиваемость высокоподвижных и литых

легкобетонных смесей вследствие различия в плотности отдельных составляющих;

б) повышение

плотности легкого бетона в сухом состоянии при уменьшении водосодержания

пластифицированных бетонных смесей;

в) влияние

прочности крупного и мелкого пористого заполнителя на эффект повышения

прочности легкого бетона и снижения расхода цемента при уменьшении

водосодержания пластифицированной бетонной смеси;

г) водопоглощающую

способность крупных и мелких пористых заполнителей, уменьшающих количество

активно действующего СП, введенного вместе с водой затворения;

д) наличие

пылевидных фракций в пористых песках и золах ТЭС, применяемых для приготовления

легких бетонов и уменьшающих эффективность пластификации смешанного вяжущего в

составе легкобетонной смеси;

е) большую

склонность к воздухововлечению при перемешивании легкобетонных смесей с

некоторыми СП ввиду активного влияния пористых заполнителей на этот процесс;

ж) повышенную

потерю подвижности пластифицированных легкобетонных смесей в силу

дополнительного отсоса воды пористыми заполнителями в процессе выдерживания и

транспортирования смесей.

7.6. Дозировки СП

для конструкционных легких бетонов, как правило, не должны превышать 0,6% массы

цемента в бетонах, приготовленных с мелким плотным заполнителем, и 0,7% массы

цемента в бетонах с мелким пористым заполнителем. Необходимая дозировка СП

устанавливается при подборе состава легкого бетона в зависимости от требуемой подвижности

смеси и целей применения СП.

7.7. При применении

СП для изготовления изделий из конструкционно-теплоизоляционных легких бетонов

в горизонтальных формах подвижность легкобетонной смеси не должна превышать 1 -

4 см. Уменьшение водосодержания, вызывающее повышение плотности бетона, должно

компенсироваться увеличением объема вовлеченного воздуха с соответствующим

повышением расхода воздухововлекающей или порообразующей добавки. Расход

остальных компонентов, плотность и прочность бетона при этом не изменяются.

7.8. При

приготовлении легкобетонных смесей растворы СП и других добавок должны

вводиться отдельно от остальной воды, после подачи всех материалов в смеситель.

Общая длительность перемешивания должна быть, как правило, на

30 с больше по сравнению с принятой для смеси без СП, но не должна превышать 5

мин.

7.9.

Транспортирование пластифицированной легкобетонной смеси должно производиться

средствами, исключающими ее расслоение и потерю составляющих. Общее время от

окончания перемешивания до укладки в форму и уплотнения не должно превышать 40

мин.

7.10.

Виброформование изделий из пластифицированных легкобетонных смесей

рекомендуется производить при пониженной частоте.

7.11. Тепловая

обработка изделий должна производиться с предварительной выдержкой в течение не

менее 2 - 3 ч до получения требуемой начальной прочности бетона согласно СНиП

3.09.01-85 "Производство сборных железобетонных конструкций и

изделий". При применении ускоренных режимов термообработки рекомендуется

сочетать СП с добавками-ускорителями (![]() , ННХК,

ННК), вводимыми в легкобетонную смесь в количестве 1 - 2% массы цемента.

, ННХК,

ННК), вводимыми в легкобетонную смесь в количестве 1 - 2% массы цемента.

7.12. При учете

всех особенностей технологии легких бетонов применение СП обеспечивает:

повышение

подвижности бетонных смесей для конструкционных легких бетонов от 1 - 4 до 17

см и более;

снижение расхода

цемента в конструкционных бетонах при той же подвижности бетонной смеси до 25%;

повышение прочности

легкого конструкционного бетона на одну марку;

повышение модуля

упругости конструкционных легких бетонов на 20%, уменьшение усадки на 15%;

уменьшение

отпускной влажности изделий из конструкционно-теплоизоляционных легких бетонов

на 2 - 3%.

Изделия и

конструкции из жаростойкого бетона

7.13. Приготовление жаростойкого бетона следует осуществлять по

утвержденным в установленном порядке применительно к условиям конкретного

производства технологическим картам, составленным на основании СНиП 3.09.01-85

"Производство сборных железобетонных конструкций и изделий" и

"Руководства по возведению тепловых агрегатов из жаростойкого бетона"

(М., Стройиздат, 1983) с учетом указаний настоящих Рекомендаций.

7.14. Бетонную

смесь на глиноземистом цементе рекомендуется приготавливать при температуре окружающего

воздуха не выше +25 °C.

7.15. Изготовление

крупноразмерных изделий и конструкций из жаростойкого бетона на глиноземистом

цементе без дополнительного охлаждения не допускается в связи с разогревом

бетонной смеси.

7.16.

Термообработку конструкций из жаростойкого бетона следует производить в

соответствии с указаниями пп. 6.26 - 6.36 настоящих Рекомендаций.

7.17. Твердение

изделий и конструкций в естественных условиях должно проходить при

относительной влажности воздуха не менее 90% и при температуре окружающего

воздуха 7 - 25 °C - для бетона на глиноземистом цементе и более 15 °C - для

бетона на шлакопортландцементе.

7.18. Бетон

на глиноземистом цементе следует увлажнять через 3 - 4 ч после укладки в

течение 48 ч. Необходимо избегать попадания на бетон сильных струй воды.

Изделия и

конструкции из ячеистого бетона

7.19. Изделия из конструкционно-теплоизоляционных и теплоизоляционных

ячеистых бетонов с добавкой СП С-3 следует изготавливать по литьевой и

резательной технологиям в соответствии с СН 277-80 и указаниями настоящих

Рекомендаций.

7.20. При

применении комплексной добавки для ячеистого бетона следует использовать

отдельные установки для хранения, подачи, приготовления и дозирования водных

растворов каждого из компонентов.

7.21. Раствор

щелочного компонента готовят в специальных емкостях путем растворения твердого

продукта. Для повышения скорости растворения твердых продуктов рекомендуется

подогревать воду до 40 - 70 °C и перемешивать раствор.

7.22. Растворы

химических добавок следует хранить при положительной температуре (в условиях

цеха), твердые продукты добавок - в соответствии с требованиями стандартов и

технических условий на добавки.

7.23. Добавки

растворов суперпластификаторов и щелочного компонента рекомендуется вводить в

газобетономешалку вместе или одновременно с водой затворения. Добавки следует

вводить в бетон в следующей последовательности: сначала щелочной компонент,

затем СП С-3. Возможно применение комплексной добавки в виде единого продукта

(при его наличии).

7.24. Формование

изделий следует производить в соответствии с технологическими схемами принятого

способа производства.

7.25. Заливку форм

газобетонной смесью следует выполнять за один прием в следующие сроки: через 12

- 15 мин после начала перемешивания - при литьевой технологии и через 25 - 30

мин - при резательной технологии.

7.26. Учитывая

ускоренный темп набора пластической прочности ячеисто-бетонного сырца,

изготовленного с применением добавки, контроль за

набором пластической прочности и временем срезки "горбушки" следует

начинать не позднее чем через 1 ч 30 мин после формования.

7.27. Для твердения

отформованных изделий из ячеистого бетона, приготовленного с применением

комплексных добавок на основе суперпластификатора, следует применять

автоклавную обработку и пропаривание.

7.28. При

применении комплексных добавок на основе СП С-3 время предварительной выдержки

изделий перед термообработкой может быть сокращено на 2,5 - 3 ч - для литьевой

технологии и на 1,5 - 2 ч - для резательной технологии.

7.29. В случае

необходимости режим термообработки может быть сокращен (за счет применения СП)

на 2 - 2,5 ч. Сокращение предварительной выдержки и режима термообработки может

быть проведено при условии получения ячеистого бетона с физико-техническими

свойствами, отвечающими требованиям действующих ГОСТ на изделия.

Пример эффективного

использования комплексной добавки в технологии ячеистого бетона дан в Прил. 3.

Изделия и

конструкции из напрягающего бетона

7.30. Бетоны на НЦ

должны изготавливаться в соответствии с требованиями "Рекомендаций по

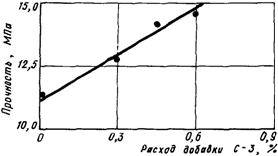

применению бетонов на НЦ при возведении монолитных и сборно-монолитных