Утверждены

Приказом Минэнерго

СССР

от 13 мая 1986 г. N

89а

ВЕДОМСТВЕННЫЕ СТРОИТЕЛЬНЫЕ НОРМЫ

ВОЗВЕДЕНИЕ ОБДЕЛОК ПОДЗЕМНЫХ ГИДРОТЕХНИЧЕСКИХ

СООРУЖЕНИЙ

В ВЕЧНОМЕРЗЛЫХ СКАЛЬНЫХ ГРУНТАХ

ВСН 36-86

Срок введения в

действие

1 июля 1986 года

Разработаны

Ленинградским отделением института Гидропроект им. С.Я. Жука (канд. техн. наук

Г.Я. Гевирц - руководитель темы, инженеры И.Э. Будаев, А.Н. Муравьев, В.Л.

Челноков, Г.Ф. Ширяева), Всесоюзным институтом по проектированию организации

энергетического строительства "Оргэнергострой" (кандидаты техн. наук

Е.М. Глазунов - ответственный исполнитель, М.Н. Белкин, Р.П. Бурба, И.И.

Гроссман, М.В. Зайцев, А.И. Матюхина,

канд. физ.-мат. наук Г.Н. Пикина, инженеры В.В. Мишин, В.А. Румянцев), а также

Всесоюзным научно-исследовательским институтом гидротехники им. Б.Е. Веденеева

(инж. Л.Ф. Фурсов - ответственный исполнитель).

Внесены

Ленинградским отделением Всесоюзного ордена Ленина проектно-изыскательского и

научно-исследовательского института Гидропроект им. С.Я. Жука.

Подготовлены к

утверждению ГУКСом Минэнерго СССР (инженеры Н.Д. Пивненко и Л.С. Давыдова).

С введением в

действие ВСН 36-86/Минэнерго СССР "Возведение обделок подземных

гидротехнических сооружений в вечномерзлых скальных грунтах" утрачивают

силу "Указания по устройству тоннельных обделок гидротехнических

сооружений в вечномерзлых горных породах" - ВСН 36-70/Минэнерго СССР.

Согласованы с Госстроем СССР.

Письмо N ДП-732-1

от 12 февраля 1986 г.

Утверждены Приказом

Минэнерго СССР N 89а от 13 мая 1986 г.

Взамен ВСН 36-70.

Настоящие нормы

распространяются на возведение обделок подземных гидротехнических сооружений,

расположенных в вечномерзлых, мерзлых, морозных и талых скальных грунтах с

температурой ниже 5 °C; они обязательны при составлении проектов производства

работ.

Нормы устанавливают

правила производства работ по возведению монолитных бетонных и железобетонных

обделок, по нагнетанию цементационных растворов за монолитные обделки, а также

по возведению комбинированных обделок из железобетонной анкерной крепи в сочетании

с монолитным бетоном или набрызгбетоном.

Нормы не

распространяются на возведение обделок из сборного железобетона, а также на

устройство внутренних конструкций в подземных машинных залах, шинных шахтах,

камерах затворов и других подземных сооружениях.

1. ОБЩИЕ

ПОЛОЖЕНИЯ

1.1. При возведении

обделок подземных гидротехнических сооружений в рассматриваемых условиях должны

выполняться требования СНиП III-15-76, СНиП III-44-77, а также настоящих ВСН.

Основные термины и определения даны в справочном Приложении 1.

1.2. Общим

требованием к методам возведения обделок является необходимость предохранения

тяжелого и мелкозернистого бетона, набрызгбетона и цементационного раствора от

замерзания и обеспечение заданных прочностных характеристик в сроки,

предусмотренные проектом производства работ.

1.3. Обделки

следует возводить после закрепления выработок временной крепью, обеспечивающей

устойчивость выработки при изменении теплового режима приконтурной зоны. В

сильнотрещиноватых и раздробленных скальных грунтах, склонных при оттаивании к

потере устойчивости, обделку, как правило, следует возводить в период

естественных отрицательных температур окружающего массива.

1.4. При назначении

способа возведения обделки необходимо проводить опытные работы по уточнению

состава бетона и температурного режима.

1.5. При

температуре скального грунта не ниже минус 10 °C возведение обделки следует

выполнять без предварительного отогрева грунта.

При температуре

скального грунта ниже 10 °C следует осуществлять его предварительный отогрев до минус 10 °C на глубину,

обеспечивающую расчетный режим твердения бетона до замерзания.

2.

МОНОЛИТНЫЕ БЕТОННЫЕ И ЖЕЛЕЗОБЕТОННЫЕ ОБДЕЛКИ

Способы

бетонирования

2.1. Бетонирование

обделок необходимо осуществлять одним из следующих способов:

методом термоса;

с противоморозными

добавками;

в термоактивной

опалубке.

2.2. Метод термоса

следует применять при темпах бетонирования до 30 м/мес

в конструкциях, где требуемая проектом прочность в момент снятия опалубки не

превышает критическую.

2.3. Метод

бетонирования с противоморозными добавками следует применять для конструкций с

нелимитированными сроками распалубливания, например, турбинных водоводов с

металлической облицовкой, сопряжений выработок, бетонных "пробок",

порталов.

2.4. Обогрев бетона

в термоактивной опалубке следует применять при возведении обделок в выработках

с пролетом более 8 м и при темпах бетонирования свыше 30 м/мес.

2.5. Метод

бетонирования обделок и его параметры, включая температурный режим, должны

назначаться в проекте производства работ на основании технико-экономического

сравнения вариантов с учетом конкретных условий бетонирования.

В отдельных

случаях, при незначительных объемах работ, когда нецелесообразно устройство

термоактивной опалубки, допускается бетонирование обделки в тепляках с

предварительным обогревом грунта на расчетную глубину.

2.6. При

бетонировании методом термоса и в термоактивной опалубке следует, как правило,

наносить на стены и свод выработки теплоизолирующее покрытие толщиной от 3 до 5

см, выполняя требования п. 2.26 настоящих ВСН.

Допускается

использование противоморозных добавок, необходимость применения которых следует

устанавливать расчетом согласно рекомендуемым

Приложениям 7 и 8.

2.7. Температуру

бетонной смеси на момент укладки в опалубку следует назначать от 15 до 30 °C в

соответствии с рекомендуемым Приложением 2.

Материалы и

подбор состава бетона

2.8. Цементы должны

отвечать следующему требованию - нормальная густота цементного теста не более

0,26.

2.9. Мелкие пески ![]() с содержанием фракций до 0,14 мм более 10%

разрешается использовать после контрольных испытаний изготовленных на их основе

бетонов.

с содержанием фракций до 0,14 мм более 10%

разрешается использовать после контрольных испытаний изготовленных на их основе

бетонов.

2.10. Максимальная

фракция крупного заполнителя для литой бетонной смеси не должна превышать 20 мм.

2.11. Количество

противоморозных добавок для пластичных и литых бетонов следует назначать по

табл. 1.

Таблица 1

────────────────────────┬──────────────────────────────────────────────────

Добавки │ Количество безводных добавок, % от массы

│ цемента, при расчетной температуре

│ твердения бетона, °C

├────────────────┬────────────────┬────────────────

│ до -5

│ от -5 до -10 │

от -10 до -15

────────────────────────┼────────────────┼────────────────┼────────────────

ННК

(ННН) │ 3

│ 5 │ 7

ХК │ 3

│ 5 │ -

СДБ

+ ННК (ННН) │ 0,2 + 3

│ 0,2 + 5 │

0,2 + 7

СДБ

+ ХК │ 0,2 + 3

│ 0,2 + 5 │ -

ННК

(ННН)+ М │ 2 + 1

│ 4 + 1 │ 5 + 2

ННК

(ННН) + ГКЖ (СНВ) + │ 3 + 0,01 + 0,5 │ 5 + 0,01 + 0,5 │ 7 +

0,01 + 0,5

+

С - 3 │ │ │

ННК

(ННН) + С - 3 │ 3 + 0,5

│ 5 + 0,5 │

7 + 0,5

ХК

+ НН (НК) │ 2 + 2

│ 3 + 3 │ 4 + 4

Примечания. 1.

Принятые сокращения: ННК - нитрит-нитрат кальция, ННН - нитрит-нитрат натрия,

ХК - хлористый кальций, НК - нитрат кальция.

2. Комбинированная

добавка ХК + НН (НК) применяется при соотношении 1:1 по массе в расчете на

сухое вещество.

3. Изменение во

времени прочности бетонов с противоморозными добавками приведено в справочном

Приложении 3.

2.12. Добавки ХК,

НК + НН, ННК + М могут использоваться как ускорители твердения при

бетонировании в термоактивной опалубке.

2.13. Ограничения

на применение противоморозных добавок ННК + М, ХК + НН (НК) следует принимать в

соответствии с обязательным Приложением 4.

2.14.

Противоморозные комплексные добавки, включающие НН, ввиду токсичности

допускается применять при условии приготовления бетонной смеси на

автоматизированном бетонном заводе для бетонирования водоводов с металлической

облицовкой, пробок и т.п. сооружений при отсутствии людей в заопалубочном

пространстве.

2.15. Добавку ХК

без ингибиторов следует применять при бетонировании только неармированных

конструкций.

2.16. Концентрация

раствора для затворения с противоморозной добавкой не должна превышать 20% с НН

и ННК и 26% с ХК + НН (НК) и ХК.

2.17. Составы

бетонной смеси следует подбирать в лаборатории строительства с учетом

конкретных характеристик составляющих материалов и проектных требований по

прочности, морозостойкости и водонепроницаемости.

2.18. При подборе

составов бетонной смеси следует учитывать следующие дополнительные требования:

содержание ![]() в цементе должно быть не менее 50%;

в цементе должно быть не менее 50%;

при методе термоса

следует применять цементы активностью не ниже 50 МПа, а при бетонировании в

термоактивной опалубке - портландцементы активностью не ниже 40 МПа;

водоцементное

отношение должно составлять от 0,40 до 0,42 при методе термоса и от 0,37 до 0,40

- при бетонировании в термоактивной опалубке;

для снижения

водоцементного отношения рекомендуется вводить суперпластификатор типа С-3 в

количестве от 0,4 до 0,6% от массы цемента при методе термоса и от 0,5 до 0,7%

от массы цемента при бетонировании в термоактивной опалубке.

2.19. Составы

литого бетона следует подбирать экспериментально или по методике, приведенной в

рекомендуемом Приложении 5.

2.20. При

предъявлении к бетонам требований по морозостойкости и водонепроницаемости

следует применять цементы с содержанием ![]() до 8% и микрогазообразующие добавки типа

ГКЖ-11 или ГКЖ-94 в количестве от 0,015 до 0,030% сухого вещества от массы

цемента.

до 8% и микрогазообразующие добавки типа

ГКЖ-11 или ГКЖ-94 в количестве от 0,015 до 0,030% сухого вещества от массы

цемента.

2.21. Для

стабилизации бетонной смеси при транспортировании следует применять добавку

кремнегель (полупродукт суперфосфатного производства) в количестве от 0,5 до 2%

сухого вещества от массы цемента.

2.22. Состав

бетонной смеси необходимо корректировать с учетом влажности и гранулометрии

заполнителей (рекомендуемое Приложение 6).

2.23. При

приготовлении бетонной смеси на неотогретых заполнителях не допускаются

включения в них льда и снега, смерзшихся комьев и наледи.

Подготовка

блоков к бетонированию

2.24.

Сосредоточенные выходы воды, образующиеся в результате таяния льда в трещинах вечномерзлых

грунтов, должны быть отведены по дренажным трубкам или лоткам за пределы

подготавливаемого блока.

2.25. Перед началом

бетонирования поверхность выработки должна быть очищена от наледи и пыли

водовоздушной смесью с противоморозной добавкой, подогретой до 70 °C. В

качестве противоморозной добавки следует применять, как правило, поташ,

хлористый кальций в количестве от 4 до 6% от массы воды.

Допускается

удаление наледей путем обдува поверхности выработки горячим воздухом от

электрокалориферов.

2.26.

Теплогидроизолирующее покрытие поверхности выработки (п. 2.6) должно отвечать

следующим требованиям:

модуль деформации

покрытия должен быть меньше модуля деформации массива;

термическое

сопротивление покрытия должно составлять 0,25 - 0,30 м2 x К/Вт

(0,25 - 0,30 м2 x °C/Вт).

В качестве

теплогидроизолирующего покрытия следует использовать, как правило, набрызгбетон

или торкрет.

2.27. Опалубки,

используемые при методе термоса, и термоактивные, должны быть снабжены

теплоизоляцией. Параметры теплоизоляции следует устанавливать теплотехническим

расчетом (рекомендуемое Приложение 7). В термоактивной опалубке следует

предусматривать систему регулирования заданного температурного режима.

2.28. При

отрицательных температурах воздуха в туннеле бетоноукладочные комплексы

(бетоноукладчики и средства загрузки) следует располагать в тепляках, в которых

температура воздуха должна быть не ниже 5 °C.

В туннелях сечением

до 50 м2 тепляк следует организовать на участке

туннеля длиной 10 - 15 м, отделяя его занавесями из брезента. В туннелях

сечением свыше 50 м2 для размещения бетоноукладочных

средств следует использовать тепляки передвижного типа.

Распалубливание

обделки

2.29. При

распалубливании обделки следует выполнять требования п. 4.64 СНиП III-15-76, п.

5.25 СНиП III-44-77 и настоящего раздела.

При отсутствии

горного давления распалубливание допускается после достижения бетоном

прочности, указанной в проекте производства работ, но не менее критической.

Распалубочную прочность следует устанавливать статическим расчетом, учитывающим

конфигурацию обделки, характер приложения нагрузки, армирование конструкции и ее взаимодействие с грунтом.

При распалубливании

круговых обделок и обделок формы поперечного сечения туннеля I, II, IV согласно

п. 2.5 и табл. 1 СНиП 2.06.09-84 пролетом до 12 м допускается определять

распалубочную прочность по формуле

![]() ,

,

где ![]() - распалубочная прочность бетона при

растяжении, МПа;

- распалубочная прочность бетона при

растяжении, МПа;

![]() -

удельный вес бетона, МН/м3;

-

удельный вес бетона, МН/м3;

![]() -

пролет выработки в проходке, м.

-

пролет выработки в проходке, м.

2.30. В случае

возможного замораживания бетона, не набравшего проектную прочность к сроку

фактического загружения конструкции, следует применить дополнительные меры,

обеспечивающие получение проектной прочности.

2.31. Расчет

теплового режима твердения бетона, при котором обеспечивается требуемая

распалубочная прочность в заданные сроки, следует производить согласно

рекомендуемым Приложениям 7 и 8.

Нагнетание

растворов за обделку

2.32. Производство

работ по нагнетанию растворов за обделку необходимо выполнять в соответствии с проектом

производства работ, составленным с учетом конкретных условий.

2.33. Пустоты за

внешним очертанием обделки следует заполнять нагнетанием цементационных

растворов после достижения обделкой 70% проектной прочности. При наличии льда в

пустотах их заполнение следует производить цементационными растворами с

температурой от 20 до 35 °C. Наличие льда за внешним очертанием обделки следует

определять при бурении цементационных скважин.

2.34. Для

приготовления цементационных растворов, твердеющих в условиях отрицательных

температур, следует применять, как правило, портландцементы с содержанием

трехкальциевого алюмината ![]() ,

соответствующие требованиям ГОСТ 10178-85.

,

соответствующие требованиям ГОСТ 10178-85.

Использование

шлакопортландцемента, пуццоланового, расширяющегося и гидрофобного цементов

разрешается только после проведения лабораторных испытаний, устанавливающих

сроки схватывания раствора в конкретных условиях строительства.

2.35. Для

приготовления цементационных растворов, твердеющих при температурах от 0 до 5

°C, следует применять портландцементы с содержанием ![]() .

.

2.36. В качестве

противоморозных добавок в цементационных растворах следует применять хлористый

кальций по ГОСТ 450-77, поташ по ГОСТ 10590-75*, этиленгликоль по ГОСТ

19710-83, противообледенительную жидкость "Арктика" по МРТУ

6-14-17-68.

2.37. Для

цементационных растворов следует применять песок с модулем крупности от 1,5 до

2,0.

2.38. Составы

цементационных растворов следует подбирать, как правило, согласно Приложению

10. Не допускается использование растворов с В/Ц >

2.

2.39. В

цементационных растворах с добавкой хлористого кальция необходимо применять

добавку СДБ, содержание которой в зависимости от температуры скального грунта

следует назначать в соответствии с табл. 2.

Таблица 2

────────────────┬─────────────────────────────┬───────────────────

Температура

│ Содержание хлористого

│ Содержание СДБ,

грунта, °C

│кальция, % от воды затворения│% от массы цемента

────────────────┼─────────────────────────────┼───────────────────

Св. 2 до

4 │ От 0 до 2 │ От 0,2 до 0,4

"

0 " 4 │ Св. 2 до 3 │ " 0,2 " 0,4

От 0

до -3 │ " 3 "

6 │ " 0,2 " 0,4

Ниже -3 до -5

│ " 6 "

9 │ -

"

-5 " -10 │ " 9 " 12 │ -

" -10 " -15 │ " 12 " 16 │ -

Примечание. Нижний

предел применения добавок относится к растворам с В/Ц

< 1,0, верхний - с В/Ц > 1,0.

2.40. Процентное

содержание добавки "Арктика" рекомендуется назначать в соответствии с

табл. 3.

Таблица 3

──────────────────────┬───────────────────────────────────────────

Температура

грунта, °C│Содержание "Арктики", % от воды затворения

──────────────────────┼───────────────────────────────────────────

Св. 2 до

4

│ От 0

до 0,3

"

0 " 2 │ Св. 0,25 до 0,5

От

0 до -1 │ " 0,5

" 1,0

Ниже -1 до -3 │ " 1,0

" 2,0

" -3 до -5 │ " 2,0

" 5,0

"

-5 до -7 │ " 5,0

" 10,0

Примечание.

Приводятся данные для растворов на портландцементах с содержанием ![]() .

.

2.41.

Цементно-песчаные растворы следует назначать по табл. 4 в зависимости от вида и

количества добавки.

Таблица 4

─────────────────────────────┬────────────────────────────────────

Содержание составляющих │

Содержание добавки, %

раствора, ч.м. │ от воды затворения

──────────┬─────────┬────────┼─────────────────┬──────────────────

Цемент

│ Песок │

Вода │ "Арктика" │ Этиленгликоль

──────────┼─────────┼────────┼─────────────────┼──────────────────

1

│ - │

0,8 │ 0,5

│ 1,5

1

│ - │

1,0 │ 1,0

│ 2,0

1

│ - │

2,0 │ 2,0

│ 5,0

1

│ 1 │

0,6 │ 1,0

│ 2,0

1

│ 2 │

0,8 │ 1,5

│ 3,0

1

│ 3 │

0,8 │ 3,0

│ 5,0

2.42. Применение

поташа в качестве противоморозной добавки не должно превышать 5% от массы

цемента.

3.

ЖЕЛЕЗОБЕТОННАЯ АНКЕРНАЯ КРЕПЬ

Материалы и

омоноличивающие мелкозернистые бетоны

3.1. В качестве

стержня анкера следует применять горячекатаную арматурную сталь периодического

профиля класса А-II и А-III.

3.2. В качестве

растворонагнетательных и воздухоотводящих трубок для анкеров следует применять,

как правило, стальные или полимерные трубы.

3.3. Для

омоноличивания анкеров следует использовать мелкозернистые бетоны не ниже М200,

цементно-песчаные смеси, включающие цемент, песок, воду, противоморозную или

пластифицирующие добавки. Состав бетона должен устанавливаться строительной

лабораторией согласно рекомендуемому Приложению 11.

При

продолжительности транспортирования бетона более 30 мин необходимо применять

стабилизирующие добавки кремнегеля или бентонита в количестве от 0,5 до 2,0%

сухого вещества от массы цемента.

Допускается использовать

составы на основе синтетических смол после производственных испытаний и

технико-экономического обоснования.

3.4. Для

приготовления омоноличивающих бетонов следует применять портландцемент

активностью не ниже 400 по ГОСТ 10178-76*, песок по ГОСТ 10268-80, воду по ГОСТ

23732-79. Песок должен быть отогрет до температуры не менее 4 °C.

3.5. Количество противоморозной и пластифицирующих добавок следует

определять в зависимости от температуры грунта. При использовании поташа

и СДБ их количество следует принимать по табл. 5.

───────────────────────┬──────────────────────────────────────────

Температура

грунта, °C │ Содержание добавки, %

от массы цемента

├──────────────────────┬───────────────────

│ Поташ │ СДБ

───────────────────────┼──────────────────────┼───────────────────

От

5 до -5

│ От 3 до 5 │ 0,5

"

-5 " -10 │ " 5 " 8

│ 0,5

" -10 " -15 │

" 5 " 10 │ 0,5

" -15 " -20 │ " 10 " 12 │ 0,5

Ниже -20 │ " 12 " 15 │

0,5

Производство

работ

3.6. Железобетонная

анкерная крепь используется, как правило, в качестве элемента конструкции

комбинированной обделки в сочетании с монолитным бетоном или набрызгбетоном. До

бетонирования обделки железобетонная анкерная крепь, как правило, выполняет роль временного крепления.

Анкерную крепь

следует устанавливать по паспорту крепления выработки, составленному на основе

рабочих чертежей конструкции обделки с учетом фактических

инженерно-геологических условий. Паспорт крепления выработки должен

составляться строительной организацией.

3.7. Работы по

возведению анкерной крепи должны включать:

подготовку

поверхности выработки;

разметку и бурение

шпуров или скважин;

продувку шпуров

(скважин), а при наличии в них наледей промывку водным раствором

противоморозной добавки;

приготовление

омоноличивающего бетона;

подготовку и

опробование оборудования;

установку и

омоноличивание анкеров.

3.8. При подготовке

поверхности выработки следует произвести оборку нависающих и отслаивающихся

кусков грунта, устранить наледи.

3.9.

Количество противоморозной добавки поташа в водном растворе для промывки шпуров

следует принимать в зависимости от температуры грунта вокруг выработки по табл.

6. Температура водного раствора должна быть не менее 40 °C.

Таблица 6

────────────────┬──────────────────┬─────────────┬────────────────

Температура

│ Точка замерзания │ Содержание │

Плотность

грунта,

°C │ раствора,

°C │ поташа, г/л │раствора, г/см3

────────────────┼──────────────────┼─────────────┼────────────────

Св.

-5 │ -5 │ 150

│ 1,090

От -5 до -10

│ -10 │

275 │ 1,195

" -10 "

-15 │ -15 │ 365

│ 1,270

" -15 "

-20 │ -20 │ 440

│ 1,295

" -20 "

-25 │ -25 │ 520

│ 1,365

" -25 "

-30 │ -30 │ 575

│ 1,390

" -30 "

-35 │ -35 │ 630

│ 1,412

Допускается

использование других добавок, не обладающих коррозионным действием на металл и

токсичностью.

3.10. Перемешивание

раствора противоморозной добавки следует вести не меньше 15 мин до получения

однородной консистенции.

3.11. Анкеры длиной

более 4 м должны устанавливаться в следующем порядке: сначала в скважине

монтируют армирующий стержень с нагнетательной и воздухоотводящей трубками,

затем в устье скважины устанавливают тампон и через нагнетательную трубку

закачивают омоноличивающий бетон.

3.12. Схема монтажа

анкеров длиной более 4 м и технология их омоноличивания должны

предусматриваться проектом производства работ. Установку собранных анкеров

следует производить лебедкой через блок, закрепленный в 20 - 30 см от устья

скважины.

4.

НАБРЫЗГБЕТОН

Материалы и

составы бетона

4.1. В качестве вяжущего должны применяться портландцементы с содержанием ![]() не менее 8%, активностью не ниже 400 и

удовлетворяющие требованиям общесоюзных стандартов.

не менее 8%, активностью не ниже 400 и

удовлетворяющие требованиям общесоюзных стандартов.

4.2. В качестве

мелкого заполнителя следует применять природные или искусственные пески со

следующими характеристиками:

Модуль крупности . . . . . . . . . . . . 2 - 3,2

Относительная влажность . . . . . . . . . 4 - 7%

Содержание глинистых частиц . . . . . . . до 2%

Содержание фракций

менее 0,14 мм . . . . . . . . . . . . до 10%

крупнее 5 мм . . . . . . . . . . . . до 5%

Содержание фракций

от 0,14 до 1,25 мм . . . . . . . . . . 60 - 70%

от 1,25 до 5,0 мм . . . . . . . . . . 30 - 40%.

Допускается

использование песков с модулем крупности менее 2 и содержанием фракции менее

0,14 мм более 10% после экспериментального обоснования.

4.3. В качестве

крупного заполнителя необходимо применять щебень или гравий со следующими

характеристиками:

Механическая прочность . . . . . . . . не менее 60 МПа

Относительная влажность . . . . . . . . не более 2%

Загрязненность . . . . . . . . . . . . не более 5%

Содержание фракций

от 5 до 13,5 мм . . . . . . . . . . 60 - 70%

от 13,5 до 20 мм . . . . . . . . . . 30 - 40%

Размер крупного заполнителя . . . . . . не более 20 мм.

Примечание. При

применении гравия прочность набрызгбетона на сжатие снижается на 15%. Для

получения высоких классов набрызгбетона предпочтение следует отдавать

использованию щебня.

4.4. Вода

затворения на момент подачи ее к соплу должна иметь температуру в пределах от

40 до 70 °C.

4.5. Жидкие и порошкообразные

добавки следует вводить непосредственно в воду затворения.

4.6. В качестве

противоморозных добавок следует использовать поташ или хлористый кальций (для

неармированных конструкций) в количестве соответственно от 2 до 6% и от 1 до 3%

от массы цемента.

4.7. Добавки -

ускорители схватывания и твердения следует использовать при положительных

температурах окружающей среды. В качестве добавок-ускорителей рекомендуется

применять аэрационную пыль бокситосодовоизвестковой шихты (типа добавки ОЭС),

либо фтористый натрий в количествах соответственно от 2 до 4% и от 0,5 до 2%

сухого вещества от массы цемента.

Количество добавки

следует устанавливать опытным путем. Достаточным считается количество добавки,

при котором начало схватывания цементного теста до 3 мин, конец схватывания до

5 мин.

4.8. Сухая смесь не

должна содержать включений льда, ее температура на момент использования должна

быть не ниже минус 4 °C.

Производство

работ

4.9. При

отрицательной температуре скального грунта обделку из набрызгбетона следует

возводить, как правило, с использованием противоморозных добавок.

4.10. В

сильнотрещиноватых грунтах после закрепления выработки набрызгбетоном следует

производить укрепление приконтурного слоя скального грунта цементацией, как

правило, в летний период после оттаивания грунтового массива на глубину не

менее 0,5 м.

4.11. В состав

работ по возведению обделки из набрызгбетона входят следующие операции:

подготовка

поверхности выработки;

приготовление,

доставка и хранение сухой смеси;

нанесение

выравнивающего и конструктивного слоев набрызгбетона;

уход за обделкой из

набрызгбетона.

Подготовка

поверхности выработки

4.12. При

подготовке поверхности выработки к нанесению набрызгбетона следует выполнять:

демонтаж сетки

временного крепления;

оборку поверхности

свода и стен блока бетонирования с обязательным удалением "заколов" и

отслаивающихся кусков грунта;

срезку выступающих

внутрь выработки анкеров, оставляя концы, равные толщине обделки;

установку дренажных

трубок для отвода грунтовых вод при наличии сосредоточенных течей.

4.13. Поверхность

выработки должна очищаться от пыли, грязи, масляных пятен, а также изморози и

наледи толщиной до 5 см промывкой горячим водовоздушным раствором

противоморозной добавки. При толщине наледи более 5 см ее следует сколоть и

обработать поверхность раствором противоморозной добавки. Температура раствора

при выходе из сопла должна быть в пределах от 60 до 70 °C.

Для промывки

следует использовать бетоншприцмашину и емкость для приготовления раствора

добавки. Температура поверхности выработки должна соответствовать требованию п.

1.5 настоящих ВСН.

Приготовление,

доставка и хранение сухой смеси

4.14. Методика

подбора сухой смеси изложена в рекомендуемом Приложении 12.

4.15. Сухую смесь

следует готовить, как правило, централизованно на стационарном бетонном заводе.

Допускается приготовление сухой смеси на припортальном бетонном узле при

соблюдении точности дозирования согласно ГОСТ 7473-76.

4.16. Сухую смесь

следует доставлять в транспортных средствах, защищенных от попадания влаги.

4.17. Срок хранения

сухой смеси не должен превышать 3 ч с момента ее приготовления.

Нанесение

набрызгбетона и уход за обделкой

4.18. Набрызгбетон

с противоморозной добавкой следует наносить так же, как и в обычных условиях

при положительных температурах. Специфика действия отрицательных температур

должна учитываться при подготовке поверхности слоя набрызгбетона к последующему

нанесению: очистку поверхности ранее нанесенного слоя следует выполнять водным

раствором противоморозной добавки, концентрация которой определяется в

зависимости от температуры грунта (табл. 5 настоящих ВСН).

4.19. При влажности

воздуха в выработке ниже 80% поверхность набрызгбетона следует увлажнять до

приобретения материалом 70% марочной прочности.

4.20. При

отрицательных температурах грунта покрытие следует увлажнять горячим раствором

противоморозной добавки через 12 ч в течение первых трех суток после нанесения.

5. КОНТРОЛЬ

КАЧЕСТВА

5.1. При возведении

обделок и железобетонной анкерной крепи должен быть обеспечен входной,

операционный и приемочный контроль согласно требованиям СНиП 3.01.01-85,

выполняемый инженерно-техническим персоналом заказчика, подрядчика,

субподрядчика, авторским надзором проектной организации, строительной

лабораторией, маркшейдерской службой в соответствии с положениями этих служб.

При выполнении всех

видов контроля следует руководствоваться требованиями СНиП III-15-76, СНиП

III-44-77, ВСН 03-74 Минэнерго СССР, а также настоящих ВСН.

Входной

контроль

5.2. Субподрядная

организация, выполняющая работы по возведению обделки, должна осуществлять

входной контроль оборудования, конструкций, материалов и полуфабрикатов,

поступающих от генподрядчика.

Операционный

контроль

5.3. Операционный

контроль при возведении обделок из монолитного бетона и железобетона должен

включать:

контроль

температурного режима в соответствии с обязательным Приложением 9;

не реже одного раза

в смену визуальный контроль состояния теплоизоляции опалубки, тепляков, средств

доставки и укладки бетонной смеси, а также соответствия типа и толщины

теплоизоляции требованиям проекта производства работ.

5.4. Операционный

контроль цементационных работ должен проводиться не реже одного раза в смену и

включать:

контроль

дозирования компонентов цементационного раствора согласно требованиям ГОСТ

7473-76;

контроль плотности

цементационного раствора с помощью ареометра и соответствия плотности раствора

заданной в проекте производства работ;

контроль плотности

водного раствора противоморозной добавки рабочей концентрации, согласно

требованиям пп. 2.39 - 2.41.

5.5. Операционный

контроль при возведении обделок из набрызгбетона должен включать:

контроль состава

сухой смеси и получаемого материала в конструкции размывом не менее трех проб

по 10 л свеженанесенного материала на каждые 1000 м2

обделки; допустимое отклонение расхода компонентов от проектных 15%;

контроль толщины

обделки по маякам, а при их отсутствии - щупами из проволоки диаметром 4 мм,

путем не менее трех замеров на каждые 100 м2 обделки;

допустимое отклонение толщины обделки от проектной 10%.

5.6. Операционный

контроль при возведении анкерной крепи должен включать:

контроль глубины шпуров

по меткам на буровой штанге с точностью измерений до 10 см;

контроль

направления шпуров угломером с точностью измерения до 10°;

контроль расстояния

между шпурами шаблоном с точностью измерения до 10 см;

контроль

подвижности омоноличивающего мелкозернистого бетона обычным конусом по ГОСТ

10181.1-80, осадка конуса должна находиться в пределах от 6 до 7 см для анкеров

длиной до 4 м и свыше 7 до 10 см - для анкеров длиной более 4 м; срок

сохранения подвижности при осадке конуса более 6 см должен быть не менее 20

мин;

контроль заполнения

шпуров омоноличивающим бетоном визуальным наблюдением: для анкеров длиной до 4

м - по плавному вытеснению инъектора из шпура давлением бетона; для анкеров

более 4 м - по появлению бетона из воздухоотводящей трубки.

Приемочный

контроль

5.7. Приемочный

контроль при возведении монолитных бетонных, железобетонных и набрызгбетонных

обделок должен включать:

контроль прочности

бетона по ГОСТ 18105.2-80 испытанием на каждый блок бетонирования не менее трех

образцов-кубов в распалубочном возрасте (п. 2.35 настоящих ВСН) и в возрасте

180 сут;

контроль

водонепроницаемости бетона по ГОСТ 12730.5-84 для каждого состава бетона;

контроль

морозостойкости бетона по ГОСТ 10060-76 для каждого состава.

Результаты

испытаний следует оценивать удовлетворительно, если контролируемые параметры

отклоняются от проектных не более чем на 15%.

Допускается

контроль прочности бетона неразрушающими методами по ГОСТ 22690.0-77 - ГОСТ

22690.4-77. Объем проверки - не менее 30 испытаний на 200 м2

обделки. Оценку результатов следует проводить по ГОСТ 22690.0-77.

5.8. Приемочный

контроль цементационных работ должен включать контроль прочности нагнетаемого

за обделку цементационного раствора по ГОСТ 18105.0-80 испытанием по три

образца-куба в возрасте 7, 28 и 180 сут. Пробы цементационного раствора для

приготовления образцов-кубов должны отбираться с периодичностью один раз в

сутки.

5.9. Приемочный

контроль анкерной крепи должен включать:

контроль прочности

омоноличивающего бетона по ГОСТ 18105.2-80 испытанием на каждые 100 анкеров не

менее трех образцов-кубов в возрасте 7 сут;

контроль несущей

способности анкеров испытанием на выдергивание домкратом трех анкеров из 100

установленных; испытания следует проводить через 7 сут после установки анкеров.

Результаты

испытаний следует считать удовлетворительными, если

прочность бетона на сжатие и достигнутая нагрузка на анкер не менее 70%

проектной.

6. ТЕХНИКА

БЕЗОПАСНОСТИ

6.1. Работы по

устройству туннельных обделок должны выполняться в соответствии с

"Правилами безопасности при строительстве подземных гидротехнических

сооружений" Минэнерго СССР и СНиП III-4-80.

6.2. При работе с

противоморозными добавками и добавками - ускорителями схватывания следует

соблюдать правила техники безопасности, предусмотренные "Руководством по

применению бетонов с противоморозными добавками" НИИЖБ Госстроя СССР.

6.3. В местах

приготовления растворов и бетонной смеси с химическими добавками необходимо

предусматривать приточно-вытяжную вентиляцию. Вблизи мест использования таких

растворов и бетонных смесей должен находиться бак с чистой водой и специальные

нейтрализующие растворы для оказания первой помощи.

6.4. Лица,

работающие с химическими добавками, должны пройти инструктаж по технике

безопасности перед допуском к работам.

6.5. При работе со

смесями, включающими химические добавки, следует обращать особое внимание на

исправность электропроводки и электроинструмента.

6.6. При работе с

горячими растворами и водовоздушными смесями, а также с горячим воздухом

следует применять меры по предотвращению ожогов (защитные очки, спецодежда,

разделяющие перегородки и т.п.).

Приложение

1

Справочное

ОСНОВНЫЕ

ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ,

ПРИМЕНЯЕМЫЕ В

НАСТОЯЩИХ ВСН

──────────────────────┬────────────────────────────────────────────────────

Термин │ Пояснение

──────────────────────┼────────────────────────────────────────────────────

Грунт

вечномерзлый │Грунт, который в

условиях природного залегания

│находится

в мерзлом состоянии непрерывно (без

│оттаивания) в

течение многих (трех и более) лет.

Грунт

мерзлый │Грунт, имеющий

отрицательную температуру и

│содержащий в своем

составе лед.

Грунт

морозный │Скальный грунт,

имеющий отрицательную температуру

│и не содержащий в

своем составе лед.

Бетоны

тяжелые │Бетоны плотной

структуры на цементном вяжущем

│и плотных крупных

и мелких заполнителях.

Бетоны

мелкозернистые │Бетоны плотной структуры на цементном

вяжущем

│и мелких плотных заполнителях.

Противоморозная

│Химическое соединение, обеспечивающее сохранение

добавка │жидкой фазы раствора (или

бетона) и твердение

│цементного камня в

условиях отрицательной

│температуры.

Заполнительная │Комплекс технологических

приемов, используемых

цементация │при нагнетании за обделку

цементационных растворов

│для заполнения

пустот.

Хладостойкий

│Смесь цемента и воды с инертными наполнителями

цементационный

раствор│и противоморозной добавкой.

Критическая

прочность │Прочность, до которой не допускается замерзание

│бетона и которая

должна составлять не менее 50, 40,

│30% марочной

прочности соответственно бетонов М200,

│М300, М400 и выше.

Метод

термоса │Укладка бетонной

смеси в утепленную опалубку

│и твердение ее до

приобретения заданной прочности

│в процессе

медленного остывания. Необходимый

│температурный

режим для твердения бетона

│обеспечивается за

счет тепла, введенного

│подогретыми

материалами, и тепла, выделяемого

│цементом в

процессе твердения.

Термоактивная

опалубка│Опалубка, включающая систему обогрева

│и регулирования

температуры твердеющего бетона

Приложение

2

Рекомендуемое

ОПРЕДЕЛЕНИЕ

ТЕМПЕРАТУРЫ БЕТОННОЙ СМЕСИ В МОМЕНТ УКЛАДКИ

![]() ,

,

где ![]() - температура бетонной смеси при выходе из

бетонного завода, согласно СНиП III-15-76, раздел 5; при использовании

портландцемента марки ниже 600 температура бетонной смеси при выходе из

бетоносмесителя не должна превышать 35 °C;

- температура бетонной смеси при выходе из

бетонного завода, согласно СНиП III-15-76, раздел 5; при использовании

портландцемента марки ниже 600 температура бетонной смеси при выходе из

бетоносмесителя не должна превышать 35 °C;

![]() ,

, ![]()

![]() - снижение температуры бетонной смеси

соответственно при ее транспортировании, перегрузке и укладке определяется

проектом производства работ. Для ориентировочных расчетов может быть

использована следующая таблица.

- снижение температуры бетонной смеси

соответственно при ее транспортировании, перегрузке и укладке определяется

проектом производства работ. Для ориентировочных расчетов может быть

использована следующая таблица.

Снижение

температуры бетонной смеси

в процессе ее

транспортирования, перегрузки и укладки

в зависимости от

температуры наружного воздуха, °C

──────────────┬─────────────────────────────────────────────┬──────┬───────

Разность

│ Продолжительность

транспортирования, мин │Пере- │Укладка

температуры

├────┬────┬────┬────┬────┬────┬────┬────┬─────┤грузка│в

блок

бетонной

смеси│ 10 │ 15 │ 20 │ 25 │ 30 │ 40 │

45 │ 50 │ 60 │ │

и

воздуха, °C │ │ │

│ │ │

│ │ │

│ │

──────────────┼────┼────┼────┼────┼────┼────┼────┼────┼─────┼──────┼───────

5

│0,2 │0,3 │0,4 │0,4 │0,5 │0,7

│0,8 │0,9 │ 1,0 │ 0,2

│ 1,0

10

│0,4 │0,6 │0,7 │0,9 │1,0 │1,4

│1,7 │1,8 │ 2,0 │ 0,3

│ 1,5

15

│0,6 │0,8 │1,1 │1,4 │1,6 │2,2

│2,4 │2,7 │ 3,0 │ 0,4

│ 2,0

20

│0,8 │1,1 │1,5 │1,8 │2,0 │2,8

│3,2 │3,6 │ 4,0 │ 0,6

│ 2,5

25

│1,0 │1,4 │1,8 │2,2 │2,7 │3,6

│4,0 │4,4 │ 5,2 │ 0,8

│ 3,0

30

│1,2 │1,8 │2,2 │2,7 │3,3 │4,3

│4,8 │5,4 │ 6,2 │ 0,9

│ 3,5

35

│1,4 │2,0 │2,6 │3,2 │3,8 │4,9

│5,6 │6,2 │ 7,2 │ 1,0

│ 4,0

40

│1,5 │2,3 │3,0 │3,7 │4,4 │5,7

│6,4 │7,1 │ 8,2 │ 1,2

│ 4,5

45

│1,7 │2,5 │3,3 │4,1 │4,8 │6,4

│7,2 │8,0 │ 9,3 │ 1,5

│ 5,0

50

│1,9 │2,8 │3,7 │4,6 │5,4 │7,1

│8,8 │8,9 │10,0 │ 1,8

│ 5,5

55

│2,1 │3,1 │4,1 │5,0 │6,0 │7,8

│8,8 │9,8 │11,0 │ 2,0

│ 6,0

Примечание.

Приведены данные для автосамосвала ЗИЛ-585.

Приложение

3

Справочное

КИНЕТИКА

НАБОРА ПРОЧНОСТИ ЛИТЫХ БЕТОНОВ ПРОТИВОМОРОЗНЫМИ

ДОБАВКАМИ НА

СРЕДНЕАЛЮМИНАТНЫХ ПОРТЛАНДЦЕМЕНТАХ

───────┬───────────────┬───────────────────────────────────────────────────────────

Добавки│ Количество

│ Прочность в

относительных единицах от проектной

│

добавок, % │ при температуре твердения, °C за период,

сутки

│сухого

вещества├───────────────────┬───────────────────┬───────────────────

│

от массы │ 20 °C │ минус 5 °C │

минус 15 °C

│

├────┬────┬────┬────┼────┬────┬────┬────┼────┬────┬────┬────

│ │ 3 │ 7

│ 14 │ 28 │ 7

│ 14 │ 28 │180 │ 7 │ 14 │ 28 │180

───────┼───────────────┼────┼────┼────┼────┼────┼────┼────┼────┼────┼────┼────┼────

ФХК │4

│0,72│0,90│1,20│1,50│0,38│0,67│0,90│1,20│0,07│0,07│0,09│0,16

│8

│0,67│0,87│1,15│1,40│0,33│0,58│0,80│1,20│0,07│0,08│0,13│0,20

ННН │2,5 + 2,5

│0,50│0,67│0,85│0,95│0,33│0,67│0,90│1,00│0,07│0,10│0,20│0,26

│4,5 + 4,5

│0,43│0,60│0,76│0,97│0,33│0,67│0,83│0,93│0,10│0,30│0,46│0,60

ННК

+ М│2,0 + 2,0 +

1,5│0,50│0,70│0,97│1,10│0,17│0,33│0,43│0,67│0,05│0,10│0,15│0,30

│3,5 + 3,5 +

2,5│0,60│0,82│1,15│1,33│0,13│0,26│0,40│0,60│0,07│0,13│0,20│0,36

Примечания. 1. За проектную принята прочность бетона М300 в возрасте 180 сут.

2. Прочность

пластичных бетонов на 10 - 15% выше приведенных показателей.

3. Расход цемента

для литых бетонов составляет 400 - 450 кг/м3, для пластичных - 350 - 400 кг/м3.

Приложение

4

Обязательное

ОБЛАСТЬ

ПРИМЕНЕНИЯ БЕТОНОВ С ПРОТИВОМОРОЗНЫМИ ДОБАВКАМИ

(Извлечения

из табл. 1 "Руководства по применению бетонов

с противоморозными

добавками"/НИИЖБ Госстроя СССР. М.,

Стройиздат,

1978)

───────────────────────────────────────────────────┬──────────┬────────────

Тип конструкций и условия их

эксплуатации │ ННК + М │ХК + НН (НК)

───────────────────────────────────────────────────┼──────────┼────────────

1.

Железобетонные конструкции с ненапрягаемой │ │

рабочей

арматурой диаметром:

│ │

а)

более 5 мм

│ - │ +

б) 5 мм

и менее

│ + │ -

2.

Железобетонные конструкции, предназначенные

│ │

для

эксплуатации:

│ │

а) в

неагрессивных и агрессивных водных средах,

│ + │

+

кроме указанных ниже (б) │ │

б) в агрессивных водных средах при наличии │ -

│ -

агрессивного воздействия по

показателям │ │

содержания сульфатов или солей и едких

щелочей│ │

при наличии испаряющих поверхностей │ │

в) в

зоне переменного уровня воды

│ + │ -

г) в водных и газовых средах при относительной

│ + │ -

влажности более 60% при наличии в

заполнителе │ │

включений реакционноспособного

кремнезема │ │

д) в

зонах действия блуждающих постоянных токов

│ + │ -

от посторонних источников │ │

Примечания. 1. Знак

"+" - допускается применение добавки, знак "-"

- не допускается.

2. Ограничения по

применению бетонов с добавками (см. 2 б, г настоящей

таблицы) распространяются и на бетонные конструкции.

3. Показатели

агрессивности среды устанавливаются по СНиП 2.03.11-85 "Защита

строительных конструкций от коррозии", а наличие блуждающих постоянных

токов от посторонних источников - по СН 65176 "Инструкция по защите

железобетонных конструкций от коррозии, вызываемой блуждающими токами".

При применении добавок в этих условиях следует учитывать требования указанных

нормативных документов в части плотности и толщины защитного слоя бетона,

защиты конструкций химически стойкими, антикоррозионными покрытиями.

4. Конструкции,

периодически увлажняющиеся водой, конденсатом, приравниваются к эксплуатируемым при относительной влажности воздуха более

60%.

Приложение

5

Рекомендуемое

ПОДБОРА СОСТАВА

ЛИТОЙ БЕТОННОЙ СМЕСИ

Методика включает

следующие основные положения.

1. Подбор

максимально плотной упаковки крупного заполнителя является его максимальная

плотность с разным содержанием фракций 20 - 10 мм и 10 - 5 мм.

2. Подбор

относительного содержания песка r в смеси заполнителей:

![]() .

.

Технологическими

критериями содержания песка в смеси заполнителей является удобоукладываемость и

подвижность литой бетонной смеси. Требуемые для литой бетонной смеси удобоукладываемость и подвижность характеризуются соответственно

отсутствием разделения растворной и щебеночной составляющих с осадкой конуса

Абрамса 22 - 25 см.

Кроме

технологических критериев должно соблюдаться экономическое ограничение -

обеспечение заданной прочности при минимальном расходе цемента.

При подборе

задается несколько значений r в пределах от 0,30 до 0,50 с постоянными В/Ц и расходом цемента. Рекомендуется принимать следующие

значения В/Ц и расхода цемента:

для класса бетона

В15 - В25 В/Ц = 0,70 - 0,55; цемент 300 - 400 кг;

для класса бетона В22,5

- В30 В/Ц = 0,55 - 0,45; цемент 400 - 500 кг.

Для каждого

значения r изготавливаются замесы, в которых замеряют осадку конуса, диаметр

расплыва щебня ![]() ,

диаметр расплыва бетонной смеси

,

диаметр расплыва бетонной смеси ![]() .

.

Оптимальное

содержание песка в смеси заполнителей характеризуется его удобоукладываемостью

и подвижностью.

3. Определение В/Ц, обеспечивающего заданную прочность бетона. Для

определения В/Ц по трем значениям экспериментально

устанавливаем зависимость ![]() . В

качестве ориентира при выборе значения Ц/В рекомендуется формула

. В

качестве ориентира при выборе значения Ц/В рекомендуется формула

![]() .

.

Для каждого

значения В/Ц изготавливают три серии

образцов-близнецов с принятым для литого бетона значением Ц/В с оптимальным

содержанием r, подобранным ранее.

Цементно-водное

отношение для класса бетона В15 - В25 в возрасте 180 суток рекомендуется

принимать от 1,43 до 1,66; для класса бетона В22,5 - В30 - от 1,66 до 2,70. По

результатам определения прочности строят зависимость ![]() , по

которой определяют требуемое В/Ц, обеспечивающее заданный

класс бетона. Если при выбранном значении В/Ц не

достигается заданная подвижность бетонной смеси, то либо в допустимых по

прочности пределах корректируют В/Ц, либо добавляют цемент и воду в

соотношении, пропорционально выбранному В/Ц, либо вводят добавку-пластификатор.

, по

которой определяют требуемое В/Ц, обеспечивающее заданный

класс бетона. Если при выбранном значении В/Ц не

достигается заданная подвижность бетонной смеси, то либо в допустимых по

прочности пределах корректируют В/Ц, либо добавляют цемент и воду в

соотношении, пропорционально выбранному В/Ц, либо вводят добавку-пластификатор.

Приложение

6

Рекомендуемое

УЧЕТА ВЛАЖНОСТИ И

ФРАКЦИОННОГО СОСТАВА ЗАПОЛНИТЕЛЕЙ

Расход песка П и щебня Щ в рабочем составе, кг/м3:

![]() ,

,

![]() ,

,

где ![]() и

и ![]() - соответственно расход песка и щебня в

проектном составе, кг/м3;

- соответственно расход песка и щебня в

проектном составе, кг/м3;

![]() ,

,

![]() ,

,

где a, b -

соответственно относительные влажности песка и щебня, %;

c и ![]() - относительное содержание соответственно

песка в щебне и щебня в песке, %;

- относительное содержание соответственно

песка в щебне и щебня в песке, %;

r - отношение массы

сухого песка к общей массе сухих заполнителей.

Приложение

7

Рекомендуемое

РАСЧЕТ

ПАРАМЕТРОВ ТЕМПЕРАТУРНОГО РЕЖИМА ТВЕРДЕНИЯ БЕТОНА

Расчетом

устанавливается изменение температуры твердения бетона t по времени ![]() в контрольной точке обделки на расстоянии 5 -

10 см от опалубки и характерные температурно-временные параметры процесса

выдерживания. К таким параметрам при бетонировании в термоактивной опалубке

относятся максимальная температура бетона

в контрольной точке обделки на расстоянии 5 -

10 см от опалубки и характерные температурно-временные параметры процесса

выдерживания. К таким параметрам при бетонировании в термоактивной опалубке

относятся максимальная температура бетона ![]() и время ее достижения

и время ее достижения ![]() при термосном выдерживании - время

выдерживания

при термосном выдерживании - время

выдерживания ![]() .

.

При составлении

алгоритма расчета принято условие, что требуемая распалубочная прочность ![]() и допустимый температурный перепад

и допустимый температурный перепад ![]() между поверхностью бетона обделки и воздухом в

выработке достигается, по крайней мере, одновременно.

между поверхностью бетона обделки и воздухом в

выработке достигается, по крайней мере, одновременно.

Перечень

необходимых для расчета исходных данных приведен в табл. 7-1.

Таблица 7-1

Исходные данные для

расчета

────────────────────────────────┬───────────┬──────────────────────────────

Данные расчета │Обозначение│ Способ определения

────────────────────────────────┴───────────┴──────────────────────────────

Температура бетона в момент ![]() По Приложению 2

По Приложению 2

завершения

укладки

Температура воздуха в выработке ![]() По натурным замерам

По натурным замерам

или аналогам

Температурный перепад между ![]() По замерам,

По замерам,

поверхностью

обделки и воздухом не более

20 °C

в

выработке

Температура бетона в момент ![]() По формуле

По формуле

распалубливания ![]()

Распалубочная прочность бетона ![]() Согласно п. 2.29

Согласно п. 2.29

при

сжатии

Прочность бетона при сжатии ![]() По проекту

По проекту

в

возрасте 28 сут

При бетонировании в

термоактивной опалубке дополнительно задается продолжительность выдерживания ![]() , при

термосном выдерживании - максимальная температура бетона

, при

термосном выдерживании - максимальная температура бетона ![]() .

.

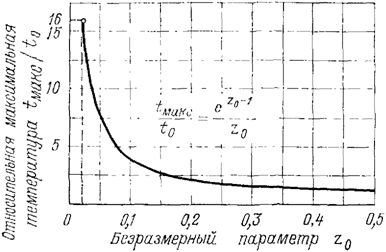

Изменение

температуры t по времени ![]() определяется по формуле

определяется по формуле

, (1)

, (1)

где a и ![]() - параметры уравнения, определяемые по

формулам:

- параметры уравнения, определяемые по

формулам:

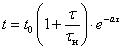

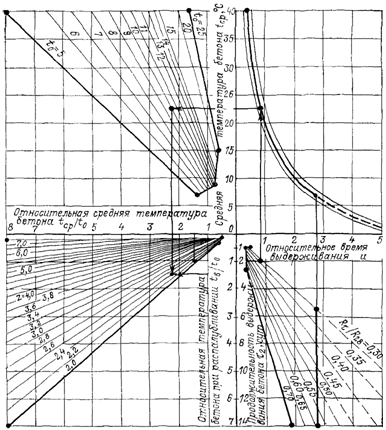

Константы z и ![]() устанавливаются по номограммам рис. 1 и 2.

Значение

устанавливаются по номограммам рис. 1 и 2.

Значение ![]() ,

соответствующее

,

соответствующее ![]() ,

вычисляют по формуле

,

вычисляют по формуле

Обогрев бетона в

термоактивной опалубке

Алгоритм

определения параметров температурного режима

На рис. 1 по

заданным значениям ![]() и

и ![]() в правом нижнем квадранте находят на оси

абсцисс соответствующее u. Затем по найденному

u в верхнем правом квадранте определяют

в правом нижнем квадранте находят на оси

абсцисс соответствующее u. Затем по найденному

u в верхнем правом квадранте определяют ![]() и в левом верхнем квадранте при установленной

ординате

и в левом верхнем квадранте при установленной

ординате ![]() и принятом значении

и принятом значении ![]() находят абсциссу

находят абсциссу ![]() . По

заданному

. По

заданному ![]() устанавливают значение

устанавливают значение ![]() и ранее определенному

и ранее определенному ![]() в нижнем левом квадранте находят z.

в нижнем левом квадранте находят z.

Рис. 1.

Определение параметра z температурной кривой

На нижнем графике

рис. 2 по известным ![]() и z находят абсциссу

и z находят абсциссу ![]() , а на

верхнем -

, а на

верхнем - ![]() . По

найденным z и

. По

найденным z и ![]() и заданному

и заданному ![]() определяют параметры a и

определяют параметры a и ![]() согласно формулам (2) и (3) и значение

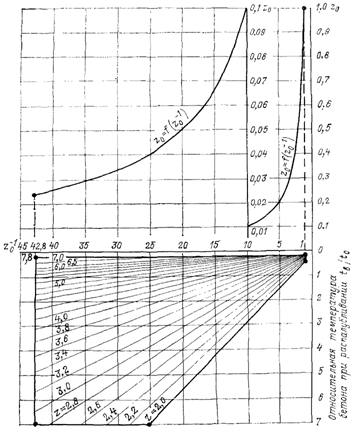

согласно формулам (2) и (3) и значение ![]() - по формуле (4). На графике рис. 3 по

найденному значению

- по формуле (4). На графике рис. 3 по

найденному значению ![]() определяют ординату

определяют ординату ![]() и при заданном

и при заданном ![]() вычисляют

вычисляют ![]() .

.

Рис. 2.

Определение параметра ![]() температурной кривой

температурной кривой

Рис. 3.

Определение максимальной температуры бетона ![]()

Определение

параметров теплоизоляции опалубки

К параметрам

теплоизоляции опалубки относят толщину ![]() , м,

количество i-х слоев n и теплопроводность

, м,

количество i-х слоев n и теплопроводность ![]() , Вт/(м

x К), изолирующего материала, а также термическое сопротивление R, м2 x К/Вт, и коэффициент теплопередачи K, Вт/(м2 x К), изоляции

в целом. В зависимости от поставленной задачи может устанавливаться значение K

при заданном R, либо наоборот - значение R при

заданном K. При этом используются следующие расчетные зависимости:

, Вт/(м

x К), изолирующего материала, а также термическое сопротивление R, м2 x К/Вт, и коэффициент теплопередачи K, Вт/(м2 x К), изоляции

в целом. В зависимости от поставленной задачи может устанавливаться значение K

при заданном R, либо наоборот - значение R при

заданном K. При этом используются следующие расчетные зависимости:

, (5)

, (5)

где ![]() - коэффициент теплоотдачи в окружающую среду

на внутренней поверхности опалубки, Вт/(м2 x К),

принимается в зависимости от скорости движения воздуха

- коэффициент теплоотдачи в окружающую среду

на внутренней поверхности опалубки, Вт/(м2 x К),

принимается в зависимости от скорости движения воздуха ![]() в туннеле; для

в туннеле; для ![]() значения

значения ![]() находятся в пределах 2,5 - 10 Вт/(м2 x К);

допускается определять

находятся в пределах 2,5 - 10 Вт/(м2 x К);

допускается определять ![]() путем линейной интерполяции в указанных

пределах;

путем линейной интерполяции в указанных

пределах;

![]() . (6)

. (6)

Значения

теплопроводности ![]() для различных материалов приведены ниже.

для различных материалов приведены ниже.

Материал

![]() , Вт/(м x К)

, Вт/(м x К)

Стекловата . . . . . . . . . . . . . . . 0,037

Пенопласт . . . . . . . . . . . . . . . 0,052

Минеральная вата . . . . . . . . . . . . 0,047

Войлок строительный . . . . . . . . . . 0,040 - 0,069

Маты из минеральной ваты . . . . . . . . 0,058 - 0,076

Минеральный войлок . . . . . . . . . . . 0,076

Опилки древесные . . . . . . . . . . . . 0,093 - 0,174

Камышит . . . . . . . . . . . . . . . . 0,140

Асбестобумага . . . . . . . . . . . . . 0,174

Толь, рубероид . . . . . . . . . . . . . 0,174

Выбор мощности

нагревателя опалубки

Удельную мощность

нагревателя опалубки, Вт/м2, обеспечивающую заданный

температурный режим твердения бетона, выбирают по табл. 7-2 в зависимости от

коэффициента теплопередачи изоляции опалубки K и температуры воздуха в

выработке ![]() .

.

Таблица 7-2

Значения удельной

мощности нагревателя

───────────────┬──────────────────────────────────────────────────

Температура

│ Коэффициент

теплопередачи изоляции опалубки,

воздуха

│ Вт/(м2 x К)

в

выработке,

°C├──────┬──────┬──────┬──────┬───────┬───────┬──────

│ 0,5 │

1 │ 2

│ 3 │

4 │ 6

│ 8

───────────────┼──────┼──────┼──────┼──────┼───────┼───────┼──────

5

│ 500 │ 550 │ 600

│ 700 │ 800

│ 900 │ 1000

0

│ 600 │ 650 │ 700

│ 750 │ 850

│ 950 │ 1100

-5

│ 650 │ 700 │ 750

│ 850 │ 950

│ 1050 │ 1200

-10

│ 700 │ 750 │ 800

│ 900 │ 1050 │ 1200

│ 1350

-15

│ 750 │ 800 │ 900

│ 1000 │ 1150 │

1300 │ 1500

Бетонирование

методом термоса

Определение

максимальной температуры бетона

Максимальную

температуру бетона, необходимую для прогнозирования режима выдерживания, можно

определить по формуле

где ![]() и

и ![]() - коэффициенты, значения которых даны ниже.

- коэффициенты, значения которых даны ниже.

Таблица 7-3

Значения

коэффициента ![]()

────────────────┬─────────────────────────────────────────────────

Температура

│ Коэффициент теплопередачи

изоляции опалубки,

воздуха

│ Вт/(м2 x К)

в

выработке, °C

├─────────┬─────────┬─────────┬─────────┬─────────

│ 0,5

│ 1 │

3 │ 5

│ 8

────────────────┼─────────┼─────────┼─────────┼─────────┼─────────

1

│ 3,0 │

2,80 │ 2,35

│ 1,95 │

1,30

0

│ 2,80 │

2,60 │ 2,20

│ 1,80 │

1,20

-5

│ 2,50 │

2,35 │ 2,0

│ 1,60 │

1,10

-10 │

2,0 │ 1,85

│ 1,65 │

1,40 │ 1,05

-15

│ 1,30 │

1,25 │ 1,20

│ 1,10 │

1,0

Значения

коэффициента ![]()

Модуль

поверхности обделки, ![]()

![]()

2 . . . . . . . . . . . . . . . . . . . 1,2

3 . . . . . . . . . . . . . . . . . . . 1,0

4 . . . . . . . . . . . . . . . . . . . 0,8

Алгоритм

определения параметров температурного режима

На графике рис. 3

по заданному значению ![]() и определенному по формуле (7)

и определенному по формуле (7) ![]() находят

находят ![]() .

.

На верхнем графике

рис. 2 по найденному значению ![]() определяют соответствующее значение

определяют соответствующее значение ![]() , а на

нижнем - по известным

, а на

нижнем - по известным ![]() ,

заданному

,

заданному ![]() и вычисленному

и вычисленному ![]() устанавливают z.

устанавливают z.

На графике рис. 1

по значениям ![]() и z в левом нижнем квадранте устанавливают

и z в левом нижнем квадранте устанавливают ![]() и по принятому

и по принятому ![]() в левом верхнем квадранте находят ординату

в левом верхнем квадранте находят ординату ![]() , затем

в верхнем правом квадранте при известном

, затем

в верхнем правом квадранте при известном ![]() устанавливают u и в правом нижнем - по найденному

u и заданному

устанавливают u и в правом нижнем - по найденному

u и заданному ![]() находят на оси ординат соответствующее

значение

находят на оси ординат соответствующее

значение ![]() .

.

По найденным

значениям z, ![]() И

И ![]() определяют параметры a и

определяют параметры a и ![]() по формулам (2) и (3) и значение

по формулам (2) и (3) и значение ![]() - по формуле (4).

- по формуле (4).

Параметры

теплоизоляции опалубки устанавливают согласно настоящему приложению.

Приложение

8

Рекомендуемое

Тип ЭВМ ЕС-1033

Программа

"Поиск" предназначена для решения одномерных задач нестационарной

теплопроводности в многослойных неоднородных средах с пространственно

распределенным тепловыделением методом конечных разностей в цилиндрических

координатах.

Конкретно программа

"Поиск" применялась для определения истинных и средних температурных

полей в бетонных обделках, возводимых в термоактивной опалубке (на контакте

опалубка-обделка граничное условие IV рода) и методом термоса (на контакте

опалубка-обделка граничное условие I и II рода). В алгоритме программы

учитывается экзотермия бетона при твердении, возможность фазовых переходов

влаги в породе, наличие или отсутствие теплоизоляционного слоя между бетоном и

породой.

В результате

расчета определяется необходимое время выдерживания бетона в опалубке по

условиям обеспечения допустимого перепада температур окружающего воздуха и

поверхности обделки и распалубочной прочности бетона в контрольной точке. При

этом также фиксируются температуры на контактах бетона с опалубкой и с изоляцией,

граничащей со скальной поверхностью.

Варьируя

теплофизические характеристики теплоизоляции и температуру бетонной смеси

(метод термоса), либо параметры прогрева (метод поверхностного прогрева) для

каждого конкретного случая, можно определить допускаемый набор исходных данных,

при котором расчетное время выдерживания бетона удовлетворяет

технико-экономическим требованиям по скорости и стоимости возведения обделки.

Перечень исходных

данных программы дан в табл. 8-1, а пример расчета по программе

"Поиск" - в табл. 8-2. Время счета составляет 10 - 60 мин. Авторы

алгоритма Е.М. Глазунов, М.В. Зайцев, Г.Н. Пикина (Оргэнергострой). Автор

программы Г.Н. Пикина (Оргэнергострой). Техническая характеристика программы

"Поиск" и описание входных данных с указанием источников даны в

"Инструкции по выбору режимов бетонирования при возведении бетонных

конструкций в энергостроительстве с программным обеспечением

"Поиск"/Оргэнергострой, М., 1986.

Таблица 8-1

Перечень

исходных данных к программе "Поиск"

──────────┬────────────────────────────────────────┬─────────────┬─────────

Имя

│ Физический смысл переменной величины │ Размерность │Обозначе-

переменной│

│ │ние в

величины │ │ │программе

──────────┴────────────────────────────────────────┴─────────────┴─────────

![]() Радиус внутреннего кольца обделки м

Радиус внутреннего кольца обделки м ![]()

![]() Толщина кольца опалубки м HMI

Толщина кольца опалубки м HMI

![]() Расчетная толщина подслоя опалубки м DELTRM1

Расчетная толщина подслоя опалубки м DELTRM1

![]() Толщина кольца обделки м HM2

Толщина кольца обделки м HM2

![]() Толщина кольца изоляции м HM3

Толщина кольца изоляции м HM3

![]() Расчетная толщина кольца скальной

м HM5

Расчетная толщина кольца скальной

м HM5

породы

![]() Толщина кольца скальной породы м H5

Толщина кольца скальной породы м H5

![]() Объемная теплоемкость материала

Объемная теплоемкость материала ![]() C1

C1

опалубки

![]() Объемная теплоемкость бетона

Объемная теплоемкость бетона ![]() C2

C2

![]() Объемная теплоемкость материала

Объемная теплоемкость материала ![]() C3

C3

теплоизоляции

![]() Объемная теплоемкость скальной

породы

Объемная теплоемкость скальной

породы ![]() C4

C4

в талом состоянии

![]() Объемная теплоемкость скальной

породы

Объемная теплоемкость скальной

породы ![]() C5

C5

в мерзлом состоянии

![]() Теплопроводность материала

опалубки

Теплопроводность материала

опалубки ![]() LAMBD1

LAMBD1

![]() Теплопроводность бетона

Теплопроводность бетона ![]() LAMBD2

LAMBD2

![]() Теплопроводность материала

Теплопроводность материала ![]() LAMBD3

LAMBD3

теплоизоляции

![]() Теплопроводность скальной породы

Теплопроводность скальной породы ![]() LAMBD4

LAMBD4

в талом состоянии

![]() Теплопроводность скальной породы

Теплопроводность скальной породы ![]() LAMBD5

LAMBD5

в мерзлом состоянии

![]() Температуропроводность материала м/ч AM1

Температуропроводность материала м/ч AM1

опалубки

![]() Температуропроводность бетона м/ч AM2

Температуропроводность бетона м/ч AM2

![]() Температуропроводность материала м/ч AM3

Температуропроводность материала м/ч AM3

теплоизоляции

![]() Температуропроводность скальной

породы м/ч AM4

Температуропроводность скальной

породы м/ч AM4

в талом состоянии

![]() Температуропроводность скальной

породы м/ч AM5

Температуропроводность скальной

породы м/ч AM5

в мерзлом состоянии

![]() Коэффициент теплоотдачи

поверхности

Коэффициент теплоотдачи

поверхности ![]() ALF1

ALF1

материала обделки

![]() Коэффициент теплоотдачи поверхности

Коэффициент теплоотдачи поверхности ![]() ALF2

ALF2

бетона

![]() Коэффициент теплоотдачи

поверхности

Коэффициент теплоотдачи

поверхности ![]() ALF3

ALF3

теплоизоляции

![]() Максимально возможное

тепловыделение кДж/м3 QMAX

Максимально возможное

тепловыделение кДж/м3 QMAX

![]() Константа реакции тепловыделения

бетона

Константа реакции тепловыделения

бетона ![]() A20

A20

![]() Температурный эквивалент фазового

°C WFM

Температурный эквивалент фазового

°C WFM

перехода влаги в скальной породе

![]() Температурный эквивалент фазового

°C WFT

Температурный эквивалент фазового

°C WFT

перехода влаги в скальной породе

![]() Прочность бетонной обделки в контрольной % RP

Прочность бетонной обделки в контрольной % RP

точке

![]() Прочность бетона вблизи

теплоизоляции % RKR

Прочность бетона вблизи

теплоизоляции % RKR

![]() Температура воздуха в туннеле °C TMZV

Температура воздуха в туннеле °C TMZV

![]() Температура воздуха в

заопалубочном °C TMZVZV

Температура воздуха в

заопалубочном °C TMZVZV

пространстве

в процессе укладки бетона

![]() Максимальная температура прогрева °C TZV

Максимальная температура прогрева °C TZV

в опалубке

![]() Температурный перепад между

температурой °C DELTTZV

Температурный перепад между

температурой °C DELTTZV

на контакте опалубка-обделка и

температурой бетона в контрольной

точке

![]() Допустимый перепад температур

воздуха °C DELTTMZV

Допустимый перепад температур

воздуха °C DELTTMZV

в туннеле и бетона в контрольной

точке

![]() Температура фазового перехода

влаги °C TF

Температура фазового перехода

влаги °C TF

в скальной породе

![]() Задаваемое значение температуры

бетона °C TKR

Задаваемое значение температуры

бетона °C TKR

вблизи теплоизоляции, при которой

проверяется прочность бетона вблизи

теплоизоляции

T Температура в скале на глубине 15

м °C T

![]() Температура опалубки в нулевой

момент °C TMK1

Температура опалубки в нулевой

момент °C TMK1

времени

![]() Начальная температура бетонной

смеси °C TMK2

Начальная температура бетонной

смеси °C TMK2

![]() Температура теплоизоляции в нулевой

°C

Температура теплоизоляции в нулевой

°C ![]()

момент времени

![]() Температура на контакте

изоляция-порода °C

TM530

Температура на контакте

изоляция-порода °C

TM530

в нулевой момент времени

![]() Производительность укладки

бетонной м3/ч PB

Производительность укладки

бетонной м3/ч PB

смеси

![]() Длина заходки бетонирования м LB

Длина заходки бетонирования м LB

Таблица 8-2

Характеристика

температурного режима твердения бетона

в опалубке при

бетонировании кольца обделки

толщиной 0,9 м за

10 ч

───────────┬──────────────┬───────────────────────────────────────┬────────

Температура│

Температура

│ Минимальная температура

за время │Время

воздуха в │

укладываемой │ выдержки бетона в

опалубке, °C │рас-

туннеле,

°C│ бетонной

├──────────────┬────────────┬───────────┤палубки,

│ смеси, °C

│Контакт бетона│Бетон вблизи│ Контакт

│ч

│ │ с опалубкой │

контакта │ бетона

│

│ │ │с изоляцией │с

изоляцией│

───────────┴──────────────┴──────────────┴────────────┴───────────┴────────

Опалубка из дерева толщиной 4 см

-10

│ 10 │ 7,0

│ 4,7 │

2,7 │ 47

│ 15

│ 12,0 │

8,7 │ 6,0

│ 38

│ 20

│ 17,0 │

12,7 │ 9,4

│ 25

───────────┼──────────────┼──────────────┼────────────┼───────────┼────────

-15

│ 10 │ 6,0

│ 3,4 │

1,3 │ 55

│ 15

│ 11,0 │

7,4 │ 4,6

│ 40

│ 20

│ 16,0 │

11,4 │ 8,0

│ 27

───────────┼──────────────┼──────────────┼────────────┼───────────┼────────

-20

│ 10 │ 5,0

│ 1,0 │

1,0 │ 60

│ 15

│ 10,0 │

5,5 │ 2,5

│ 45

│ 20

│ 15,0 │

9,8 │ 6,1

│ 30

Опалубка из стекловаты

толщиной 10 см

-10

│ 10 │ 9,8

│ 4,8 │

2,8 │ 32

│ 15

│ 14,0 │

8,8 │ 6,1

│ 25

│ 20

│ 19,9 │

12,8 │ 9,5

│ 19

───────────┼──────────────┼──────────────┼────────────┼───────────┼────────

-15

│ 10 │ 9,7

│ 3,7 │

1,3 │ 33

│

15 │ 14,6

│ 7,2 │

4,5 │ 26

│ 20

│ 19,5 │

11,5 │ 8,0

│ 19

───────────┼──────────────┼──────────────┼────────────┼───────────┼────────

-20

│ 10 │ 9,6

│ 1,5

│ -0,9 │

35

│ 15

│ 14,4 │

5,7 │ 2,7

│ 28

│ 20

│ 19,1 │

9,9 │ 6,2

│ 19

───────────┴──────────────┴──────────────┴────────────┴───────────┴────────

Приложение

9

Обязательное

КОНТРОЛЯ

ТЕМПЕРАТУРНОГО РЕЖИМА БЕТОНА ОБДЕЛКИ

И ОКРУЖАЮЩЕЙ СРЕДЫ

Температурный режим

бетона обделки и грунта контролируют датчиками температуры - термометрами

сопротивления (термопары, термисторы) с использованием в качестве

регистрирующих приборов мостов сопротивления (Р-333, КСМ-3) и потенциометров

(ПП-63). Контроль температуры бетонной смеси и воздуха в туннеле выполняют с

помощью ртутных термометров (срочных и заленивленных).

Для измерений

температуры грунта в строительный период оборудуют специальные скважины (шпуры)

на глубину расчетной зоны протаивания. Датчики температуры монтируют в гирлянды

по 3 - 5 штук в каждой. Гирлянду закрепляют на деревянной рейке и помещают в

скважину. Шаг закрепления датчиков в гирлянде выбирают из условия их размещения

в скважине (в торце, середине и устье). Зазоры между датчиками уплотняют

теплоизоляцией (поролоном).

Для измерений

температуры в бетоне обделки датчики в количестве 3 - 4 штук монтируют на

металлическом стержне, радиально закрепленном в заопалубочном пространстве и

покрытом слоем теплоизоляции. Шаг закрепления датчиков выбирают из условия их

размещения по толщине обделки (на контакте бетона с грунтом, в середине обделки

и на расстоянии 5 - 10 см от опалубки).

Количество и места

расположения створов для температурных измерений в грунте и обделке выбирают

следующим образом.

Для измерений в

грунте назначают не менее двух створов: в шелыге свода, в пятах свода или

подошве обделки для каждого характерного по геологическим условиям участка

туннеля. В каждом блоке бетонирования назначают не менее трех створов: по

центру блока - в шелыге свода, в пятах свода или подошве обделки и в наиболее

охлаждаемых участках блока - в местах установки торцевой опалубки.

Продолжительность

температурных наблюдений и сроки их проведения назначают следующим образом.

Температуру

бетонной смеси и воздуха в выработке контролируют один раз в смену; температуру

бетонной смеси замеряют на месте приготовления (на выходе из бетоносмесителя) и

месте укладки (в приемном бункере бетоноукладочного средства).

Температуру

твердеющего бетона контролируют при обогреве бетона в термоактивной опалубке -

через каждый час в период подъема температуры, через каждые 3 ч в период

изотермического прогрева и далее в период термосного выдерживания - один раз в

смену до приобретения бетоном распалубочной прочности; при бетонировании

методом термоса - через 3 ч в период подъема температуры и далее - один раз в

смену до набора бетоном распалубочной прочности; при бетонировании с

противоморозными добавками - два раза в сутки. Контроль за

температурой бетона после снятия опалубки выполняют один раз в сутки до

приобретения бетоном заданной проектной прочности.

Температуру грунта

контролируют не реже одного раза в сутки в период выдерживания бетона в

опалубке и далее один раз в месяц до стабилизации отсчетов.

По результатам

температурных наблюдений для контрольных точек в бетоне определяют среднюю

температуру по формуле

![]() ,

,

где ![]() - температура бетона в момент завершения

укладки, °C;

- температура бетона в момент завершения

укладки, °C;

![]() - средняя

температура за период n, °C;

- средняя

температура за период n, °C;

n - количество

периодов, в течение каждого из которых температура бетона может приниматься

постоянной либо средней за период n. Далее в зависимости от параметра ![]() и продолжительности выдерживания

и продолжительности выдерживания ![]() определяют прочность бетона при сжатии по

формуле

определяют прочность бетона при сжатии по

формуле

![]() ,

,

где ![]() ;

;

R - прочность

бетона, МПа, в возрасте ![]() суток;

суток;

![]() -

проектная прочность бетона в возрасте 28 суток;

-

проектная прочность бетона в возрасте 28 суток;

![]() ,

,

где ![]() - предел прочности бетона при сжатии, МПа, в

возрасте суток; для среднеалюминатных цементов допускается принимать

- предел прочности бетона при сжатии, МПа, в

возрасте суток; для среднеалюминатных цементов допускается принимать ![]() ,

причем коэффициент 0,10 относится к пластичным составам с

,

причем коэффициент 0,10 относится к пластичным составам с

![]() , а

0,15 - к жестким с

, а

0,15 - к жестким с ![]() ;

;

B - коэффициент,

принимаемый в пределах от 0,59 до 0,62 соответственно для

![]() и

и ![]() .

.

Приложение

10

Рекомендуемое

РАСЧЕТ

СОСТАВЛЯЮЩИХ КОМПОНЕНТОВ РАСТВОРА

ДЛЯ РАБОТ ПО НАГНЕТАНИЮ

Расчет дозировки

составляющих, необходимых для приготовления инъекционных растворов,

производится на основании заданного состава смеси (водоцементного В/Ц или водотвердого В/Т (Ц + П) отношений) и плотности этого

раствора, определенной лабораторным путем.

Для цементных

растворов задается соотношение цемента и воды, для смешанных растворов -

соотношение твердых составляющих и консистенции (для определения консистенции

необходимое количество воды определяется лабораторным путем на основании

предварительного подбора).

Расчет составляющих

для приготовления 1 м3 раствора производится следующим образом. Например,

необходимо рассчитать количество составляющих для приготовления чисто

цементного раствора состава Ц:В = 1:2. Плотность этого

раствора равна ![]() (определяется лабораторным путем).

(определяется лабораторным путем).

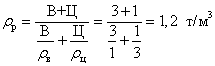

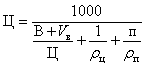

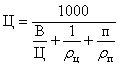

Количество

составляющих для приготовления 1 м3 рассчитывается по формулам:

где ![]() и

и ![]() - соответственно необходимое количество