Утвержден и введен в

действие

Постановлением

Госстроя СССР

от 19 июня 1986 г.

N 82

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ТРУБЫ СТЕКЛЯННЫЕ И ФАСОННЫЕ ЧАСТИ К НИМ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Glass

pipes and fittings.

Specifications

ГОСТ 8894-86

Группа И11

ОКП 59 2500

Взамен ГОСТ 8894-77

Постановлением

Государственного комитета СССР по делам строительства от 19 июня 1986 г. N 82

срок введения установлен с 01.01.87.

Разработан

Министерством промышленности строительных материалов СССР, Министерством

монтажных и специальных строительных работ СССР.

Исполнители: Е.В. Соболев, канд. техн. наук; В.Е.

Голубев, канд. техн. наук; М.Л. Кудрякова; В.Г.

Моисеев, канд. техн. наук; С.В. Голенков; А.С.

Чесноков, канд. техн. наук; И.Н. Соловьева; М.Г.

Скакунов, д-р техн. наук; В.И. Каптелов;

Р.И. Шарунова; Л.В. Дробинина

Внесен

Министерством промышленности строительных материалов СССР

Зам. министра В.И.

Чирков

Настоящий стандарт

распространяется на стеклянные трубы и фасонные части к ним из стекла 13В,

предназначенные для напорных, безнапорных и вакуумных трубопроводов,

используемых для транспортирования жидких, газообразных и твердых веществ с

различными физико-химическими свойствами (за исключением плавиковой кислоты)

при температуре от минус 50 до плюс 120 °С.

Стеклянные трубы и

фасонные части к ним могут быть использованы в качестве деталей аппаратов при

температуре от минус 50 до плюс 250 °С.

1. Типы и

размеры

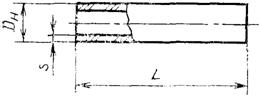

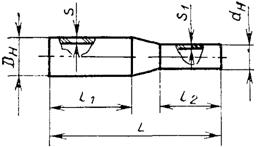

1.1. Форма,

размеры и отклонения размеров, а также внутреннее гидравлическое рабочее

давление труб должны соответствовать указанным на

черт. 1 и в табл. 1.

Черт. 1

Размеры, мм

─────────┬───────────────────┬────────────────┬───────────────────

Условный

│Наружный диаметр D │Толщина стенки s│Внутреннее гидрав-

проход

D │ н│ │лическое

рабочее

у├────────┬──────────┼────────┬───────┤давление

не менее,

│ Номин.

│ Пред. │ Номин.

│ Пред. │МПа (кгс/см2)

│ │

откл. │

│ откл. │

─────────┼────────┼──────────┼────────┼───────┼───────────────────

40

│ 45 │

- 2 │ 4,0

│+/- 1,0│ 0,7 (7)

50

│ 67 │

- 2 │ 5,0

│+/- 1,0│ 0,6 (6)

80

│ 93 │

- 3 │ 6,0

│+/- 1,0│ 0,5 (5)

100

│ 122 │

- 4 │ 7,0

│+/- 1,0│ 0,4 (4)

150

│ 169 │

- 4 │ 9,5

│+/- 1,0│ 0,3 (3)

200

│ 221 │

- 5 │ 11,5 │+/- 1,5│ 0,2 (2)

Трубы и фасонные

части высшей категории качества ![]() 100 мм не должны иметь отклонение по наружному

диаметру более 3 мм.

100 мм не должны иметь отклонение по наружному

диаметру более 3 мм.

Примечание.

Требования настоящего стандарта к трубам ![]() 200 мм устанавливаются с 01.01.89 г.

200 мм устанавливаются с 01.01.89 г.

1.2. Трубы

от ![]() 40 до

40 до ![]() 150 мм должны изготавливаться длиной от 1500

до 3000 мм, а от

150 мм должны изготавливаться длиной от 1500

до 3000 мм, а от ![]() 200 до 2000 мм с интервалом, кратным 250.

Трубы

200 до 2000 мм с интервалом, кратным 250.

Трубы ![]() 40 мм для доильных установок могут

изготавливаться длиной 2340 мм.

40 мм для доильных установок могут

изготавливаться длиной 2340 мм.

Отклонения от

размеров по длине не должны превышать +/- 15 мм.

1.3. Масса 1 м труб

приведена в справочном Приложении.

1.4. Фасонные части

должны изготавливаться следующих типов:

отводы под углом

90, 75, 60, 45, 30, 15°;

отводы двойные;

отступы;

тройники равнопроходные;

тройники

переходные;

крестовины;

переходы.

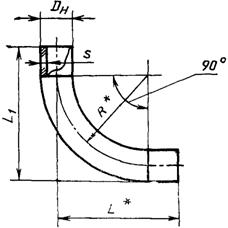

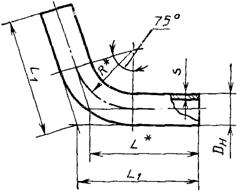

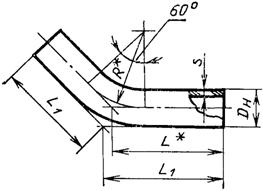

1.5. Форма,

размеры и отклонения от размеров фасонных частей должны соответствовать указанным на черт. 2 - 13 и в табл. 2 - 13.

Отводы под углом

90°

мм

──────┬─────────────────┬──────────────┬─────────────┬─────┬──────

D

│ D │ s

│ L │

L* │ R*

у

│ н │ │ 1

│ │

├────────┬────────┼──────┬───────┼──────┬──────┤ │

│ Номин.

│ Пред. │Номин.│

Пред. │Номин.│ Пред.│ │

│ │ откл.

│ │ откл. │

│ откл.│ │

──────┼────────┼────────┼──────┼───────┼──────┼──────┼─────┼──────

40

│ 45 │

- 2 │ 4,0 │+/- 1,0│ 285 │+/- 10│ 260 │ 160

50

│ 67 │

- 2 │ 5,0 │+/- 1,0│ 335 │+/- 10│ 300 │ 180

80

│ 93 │

- 3 │ 6,0 │+/- 1,0│ 365 │+/- 10│ 320 │ 180

100

│ 122 │

- 4 │ 7,0 │+/- 1,5│ 310 │+/- 10│ 250 │ 150

100

│ 122 │

- 4 │ 7,0 │+/- 1,5│ 395 │+/- 10│ 330 │ 200

150

│ 169 │

- 4 │ 9,5 │+/- 1,5│ 420 │+/- 10│ 335 │ -

150

│ 169 │

- 4 │ 9,5 │+/- 1,5│ 535 │+/- 10│ 450 │ 300

200

│ 221 │

- 5 │ 11,5 │+/-

1,5│ 635* │ - │ 635 │ 400

Примечания. 1.

Размеры на черт. 2 - 11 и в табл. 2 - 11, отмеченные

звездочкой, являются справочными и не контролируются.

2. Отклонения от

размеров наружного диаметра и толщины стенки фасонных частей, указанные в табл.

2 - 13, приведены для прямых участков фасонных частей. Длина прямых участков не

должна быть менее, мм:

80 - для

фасонных частей ![]() 40 мм;

40 мм;

100 "

" " ![]() 50 мм;

50 мм;

120 "

" " ![]() 80 мм;

80 мм;

130 "

" " ![]() 100 мм;

100 мм;

150 "

" " ![]() 150 мм;

150 мм;

200 "

" " ![]() 200 мм.

200 мм.

3. Отклонения от

размеров фасонных частей на изогнутых участках, а также в области сварного шва

не должны превышать, мм:

по наружному

диаметру:

+ 4; -

6 - для фасонных частей ![]() 40 мм;

40 мм;

+ 5; -

8 -

" " "

![]() 50 мм;

50 мм;

+ 6; -

8 -

" " "

![]() 80 и 100 мм;

80 и 100 мм;

+ 6; -

9 -

" " "

![]() 150 мм;

150 мм;

+ 7; - 11

- " " "

![]() 200 мм.

200 мм.

по толщине стенки:

+/- 1,5 -

для фасонных частей ![]() 40, 50 и 80 мм;

40, 50 и 80 мм;

+/- 2,0

- " " "

![]() 100 и 150 мм;

100 и 150 мм;

+/- 3,0

- " " "

![]() 200 мм.

200 мм.

4. Фасонные части ![]() 200 мм изготавливаются из боросиликатного

стекла. Требования к ним устанавливаются с 01.01.89 г.

200 мм изготавливаются из боросиликатного

стекла. Требования к ним устанавливаются с 01.01.89 г.

Отводы под углом

75°

Черт. 3

Таблица 3

мм

────┬────────────────────┬─────────────┬─────────────┬─────┬──────

D

│ D │ s

│ L │ L* │

R*

у │ н │ Пред.

откл. │ 1

│ │

├────────┬───────────┤ +/- 1,0

│ Пред. откл. │

│

│ Номин.

│Пред. откл.│ │ +/- 10

│ │

────┼────────┼───────────┼─────────────┼─────────────┼─────┼──────

40 │

45 │ - 2

│ 4,0 │

250 │ 230 │ 140

50 │

67 │ - 2

│ 5,0 │

290 │ 265 │ 160

80 │

93 │ - 3

│ 6,0 │

320 │ 285 │ 150

Отводы под углом

60°

Черт. 4

Таблица 4

мм

───────┬─────────────────────┬───────────┬────────────┬─────┬─────

D

│ D │ s

│ L , │ L*

│ R*

у

│ н │Пред.

откл.│ 1

│ │

├───────┬─────────────┤ +/- 1,0

│Пред. откл. │

│

│Номин.

│ Пред. откл.

│ │

+/- 10 │ │

───────┼───────┼─────────────┼───────────┼────────────┼─────┼─────

40

│ 45 │

-2 │ 4,0

│ 245 │ 230 │ 140

50

│ 67 │

-2 │ 5,0

│ 265 │ 245 │ 160

80

│ 93 │

-3 │ 6,0

│ 280 │ 255 │ 150

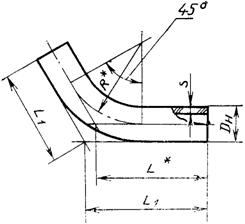

Отводы под углом

45°

Черт. 5

Таблица 5

мм

───────┬────────────────┬────────────────┬───────────┬────────┬──────

D

│ D │ s

│ L │

L* │ R*

у

│ н │ │ 1

│ │

├───────┬────────┼────────┬───────┤Пред. откл.│ │

│Номин.

│ Пред. │ Номин. │ Пред. │ +/- 10

│ │

│ │ откл. │

│ откл. │ │ │

───────┼───────┼────────┼────────┼───────┼───────────┼────────┼──────

40

│ 45 │

- 2 │ 4,0

│+/- 1,0│ 190 │

180 │ 140

50

│ 67 │

- 2 │ 5,0

│+/- 1,0│ 220 │

205 │ 160

80

│ 93 │

- 3 │ 6,0

│+/- 1,0│ 250 │

230 │ 150

100

│ 122 │

- 4 │ 7,0

│+/- 1,5│ 275 │

250 │ 150

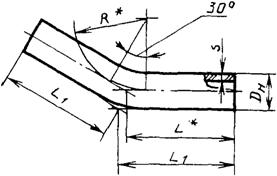

Отводы под углом

30°

Черт. 6

Таблица 6

мм

──────┬──────────────────┬───────────┬────────────┬───────┬───────

D

│ D │ s

│ L │

L* │ R*

у │

н │ │ 1

│ │

├────────┬─────────┤Пред. откл.│Пред.

откл. │

│

│ Номин.

│ Пред. │

+/- 1,0 │ +/- 10

│ │

│ │

откл.

│ │ │ │

──────┼────────┼─────────┼───────────┼────────────┼───────┼───────

40

│ 45 │

- 2 │ 4,0

│ 185 │

180 │ 140

50

│ 67 │

- 2 │ 5,0

│ 200 │

190 │ 160

80

│ 93 │

- 3 │ 6,0

│ 225 │

210 │ 150

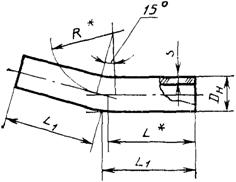

Отводы под углом

15°

Таблица 7

мм

────┬────────────────┬────────────────┬───────────┬───────┬───────

D │

D │ s

│ L

│ L* │

R*

у

│ н │ │ 1

│ │

├────────┬───────┼──────┬─────────┤Пред. откл.│ │

│ Номин.

│ Пред. │Номин.│ Пред.

│ +/- 10 │

│

│ │ откл.

│ │ откл. │ │ │

────┼────────┼───────┼──────┼─────────┼───────────┼───────┼───────

40 │

45 │ - 2

│ 4,0 │ +/- 1,0

│ 185 │

180 │ 140

50 │

67 │ - 2

│ 5,0 │ +/- 1,0

│ 195 │

190 │ 160

80 │

93 │ - 3

│ 6,0 │ +/- 1,0

│ 195 │ 190

│ 150

100

│ 122 │

- 4 │ 7,0 │ +/- 1,5 │ 260

│ 250 │

150

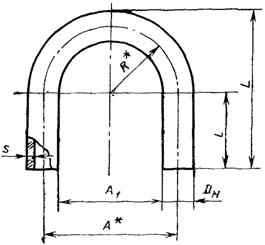

Отводы двойные

Черт. 8

Таблица 8

мм

────┬────────────┬──────────────┬──────┬──────┬───┬───────────┬───

D │

D │ s

│ l │

L │ A*│ А │ R*

у

│ н │ │ Пред.│Пред. │

│ 1 │

├──────┬─────┼──────┬───────┤

откл.│откл.

│

├────┬──────┤

│Номин.│Пред.│Номин.│ Пред. │+/- 10│+/- 10│ │Но-

│Пред. │

│

│откл.│ │ откл.

│ │ │

│мин.│откл. │

────┼──────┼─────┼──────┼───────┼──────┼──────┼───┼────┼──────┼───

40 │ 45

│ - 2 │ 4,0

│+/- 1,0│ 100 │

210 │140│ 95 │+/-

10│ 70

│

│ │ │ │ │ 215 │180│135 │+/- 10│ 90

│

│ │ │ │ │ 245 │240│195 │+/- 10│120

────┼──────┼─────┼──────┼───────┼──────┼──────┼───┼────┼──────┼───

50 │ 67

│ - 2 │ 5,5

│+/- 1,5│ 100 │

210 │150│ 85 │+/- 2

│ 75

│

│ │ │ │ │ 235 │200│135 │+/- 10│100

│

│ │ │ │ │ 265 │260│195 │+/- 10│130

────┼──────┼─────┼──────┼───────┼──────┼──────┼───┼────┼──────┼───

80 │ 93

│ - 3 │ 6,5

│+/- 1,5│ 150 │

295 │190│ 98 │+/- 2

│ 95

│

│ │ │ │ │ 305 │210│105 │+/- 10│105

│

│ │ │ │ │ 335 │270│180 │+/- 10│135

────┼──────┼─────┼──────┼───────┼──────┼──────┼───┼────┼──────┼───

100

│ 122 │ - 4 │ 7,0 │+/- 1,5│ 150 │ 320 │220│100 │+/- 10│110

│

│ │ │ │ │ 325 │230│110 │+/- 10│115

│

│ │ │ │ │ 355 │290│170 │+/- 10│145

Допускается по

соглашению предприятия-изготовителя с заказчиком изготавливать двойные отводы ![]() 50 мм, предназначенные для трубопроводов с

рабочим давлением не более 0,2 (2), МПа (кгс/см2),

толщиной стенки в изогнутой части не менее 3,0 мм.

50 мм, предназначенные для трубопроводов с

рабочим давлением не более 0,2 (2), МПа (кгс/см2),

толщиной стенки в изогнутой части не менее 3,0 мм.

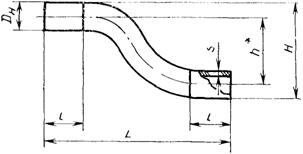

Отступы

Черт. 9

Таблица 9

мм

────┬──────────────┬───────────────┬────────┬────────┬────┬───────

D │

D │ s

│ L │

l │ h* │ H

у

│ н │ │ Пред. │ Пред.

│ │ Пред.

├────────┬─────┼───────┬───────┤

откл. │ откл. │

│ откл.

│ Номин.

│Пред.│Номин. │ Пред. │ +/-

10 │ +/- 10 │ │+/-

10

│ │откл.│ │ откл.

│ │ │ │

────┼────────┼─────┼───────┼───────┼────────┼────────┼────┼───────

40 │

45 │ - 2 │ 4,0

│+/- 1,0│ 375 │

100 │ 80 │ 125

50 │

67 │ - 2 │ 5,0

│+/- 1,0│ 450 │

110 │110 │ 180

80 │

93 │ - 3 │ 6,5

│+/- 1,5│ 550 │

120 │140 │ 235

100

│ 122 │ - 4 │ 7,0

│+/- 1,5│ 500 │

110 │160 │ 280

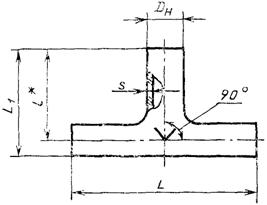

Тройники равнопроходные

Таблица 10

мм

────┬─────────────┬──────────────┬─────────────┬─────────────┬────

D │

D │ s

│ L │

L │ l*

у

│ н │ │ │ 1

│

├──────┬──────┼──────┬───────┼──────┬──────┼──────┬──────┤

│Номин.│

Пред.│Номин.│ Пред. │Номин.│Пред. │Номин.│

Пред.│

│

│ откл.│ │ откл.

│ │откл.

│ │ откл.│

────┼──────┼──────┼──────┼───────┼──────┼──────┼──────┼──────┼────

40 │

45 │ - 2 │

4,0 │+/- 1,0│ 300

│+/- 10│ 175 │+/-

10│150

50 │

67 │ - 2 │

5,0 │+/- 1,0│ 400

│+/- 10│ 235 │+/-

10│200

80 │

93 │ - 3 │

6,0 │+/- 1,0│ 475

│+/- 10│ 295 │+/-

10│250

100

│ 122 │ - 4 │

7,0 │+/- 1,0│ 500

│+/- 10│ 310 │+/-

10│250

150

│ 169 │ - 4 │

9,5 │+/- 1,5│ 640

│+/- 15│ 470 │+/-

15│385

200

│ 221 │ - 5 │ 11,5 │+/- 1,5│ 720*│

- │ 560*│

- │450

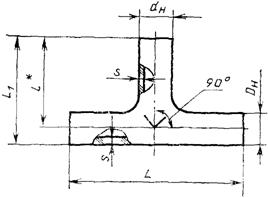

Тройники переходные

мм

───┬───┬────────────┬────────────┬──────────────┬────────────┬─────────────┬──────┬───

D │d

│ D │

d │ s

│ s │ L

│ L │ l*

у │ у

│ н │

н │ │ 1

│ │ 1

│

│

├──────┬─────┼──────┬─────┼──────┬───────┼──────┬─────┼──────┬──────┤Пред.

│

│

│Номин.│Пред.│Номин.│Пред.│Номин.│Пред. │Номин.│Пред.│Номин.│Пред. │откл. │

│

│ │откл.│

│откл.│ │откл. │

│откл.│ │откл.

│+/- 10│

───┼───┼──────┼─────┼──────┼─────┼──────┼───────┼──────┼─────┼──────┼──────┼──────┼───

50│ 40│ 67

│ - 2 │ 45 │ - 2 │ 5,0 │+/- 1,0│ 4,0 │+-1,0│ 400 │+/- 10│ 185 │150

80│ 50│ 93

│ - 3 │ 67 │ - 2 │ 6,0 │+/- 1,0│ 5,0 │+-1,0│ 475 │+/- 10│ 245 │200

100│

50│ 122 │ - 4 │ 67

│ - 2 │ 7,0

│+/- 1,0│ 5,0

│+-1,0│ 500

│+/- 10│ 260

│200

100│

80│ 122 │ - 4 │ 93

│ - 3 │ 7,0

│+/- 1,0│ 6,0

│+-1,0│ 500

│+/- 10│ 310

│250

150│100│

169 │ - 4 │ 122 │ - 4 │ 9,5 │+/- 1,5│ 7,0 │+-1,0│ 650 │+/- 15│ 460 │375

200│150│

221 │ - 5 │ 169 │ - 4 │11,5 │+/- 1,5│ 9,5 │+-1,5│ 720* │ -

│ 530* │420

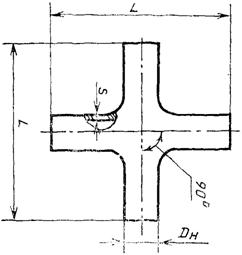

Крестовины

Таблица 12

мм

───────────┬──────────────────────────┬─────────────┬─────────────

D

│ D │ s

│ L

у

│ н │ Пред.

откл. │ Пред. откл.

├─────────────┬────────────┤ +/- 1,0

│ +/- 10

│ Номин. │Пред. откл. │ │

───────────┼─────────────┼────────────┼─────────────┼─────────────

40

│ 45 │

- 2 │ 4,0

│ 300

50

│ 67 │

- 2 │ 5,0

│ 400

80

│ 93 │

- 3 │ 6,0

│ 475

100

│ 122 │

- 4 │ 7,0

│ 500

Переходы

мм

───┬───┬────────────┬────────────┬──────────────┬──────────────┬──────────────┬─────────────┬─────────────

D │d

│ D │ d

│ s │ s

│ L │ l

│ l

у │ у

│ н │ н

│ │ 1

│ │ 1

│ 2

│

├──────┬─────┼──────┬─────┼──────┬───────┼──────┬───────┼──────┬───────┼──────┬──────┼──────┬──────

│

│Номин.│Пред.│Номин.│Пред.│Номин.│

Пред. │Номин.│Пред. │Номин.│Пред. │Номин.│Пред.

│Номин.│Пред.

│

│ │откл.│ │откл.│ │ откл.

│ │откл. │

│откл.

│ │откл. │

│откл.

───┼───┼──────┼─────┼──────┼─────┼──────┼───────┼──────┼───────┼──────┼───────┼──────┼──────┼──────┼──────

50│ 40│ 67

│ - 2 │ 45 │ - 2 │ 5,0 │+/- 1,0│ 4,0 │+/- 1,0│ 300 │+/- 10 │ 120 │+/- 10│ 100 │+/- 10

80│ 50│ 93

│ - 3 │ 67 │ - 2 │ 6,0 │+/- 1,0│ 5,0 │+/- 1,0│ 325 │+/- 10 │ 130 │+/- 10│ 120 │+/- 10

100│

50│ 122 │ - 4 │ 67

│ - 2 │ 7,0

│+/- 1,0│ 5,0

│+/- 1,0│ 325 │+/- 10

│ 130 │+/- 10│

120 │+/- 10

100│

80│ 122 │ - 4 │ 93

│ - 3 │ 7,0

│+/- 1,0│ 5,0

│+/- 1,0│ 325 │+/-

1,0│ 130 │+/- 10│

130 │+/- 10

150│100│

169 │ - 4 │ 122 │ - 4 │ 9,5 │+/- 1,5│ 7,0 │+/- 1,0│ 650 │+/- 15 │ 370 │+/- 15│ 240 │+/- 15

200│150│

221 │ - 5 │ 169 │ - 4 │11,5 │+/- 1,5│ 9,5 │+/- 1,5│ 600* │ -

│ 250* │ - │ 200* │ -

1.6. Условное

обозначение труб и фасонных частей должно состоять из наименования изделия,

цифр, означающих условный проход и длину трубы, и обозначения настоящего

стандарта.

Пример условного

обозначения трубы ![]() 40 мм и длиной 2500 мм:

40 мм и длиной 2500 мм:

Труба 40 х 2500

ГОСТ 8894-86

То же, отвода под

углом 90° ![]() 50 мм:

50 мм:

Отвод 90° - 50 ГОСТ

8894-86

То же, перехода ![]() 100 мм на 80 мм:

100 мм на 80 мм:

Переход 100/80 ГОСТ

8894-86

2.

Технические требования

2.1. Трубы и

фасонные части к ним должны изготавливаться в соответствии с требованиями

настоящего стандарта по технологической документации, утвержденной в

установленном порядке.

2.2. Трубы

по всей длине должны быть прямолинейными. Отклонение от прямолинейности

образующей наружной поверхности трубы не должно превышать:

0,20 %

длины - для труб ![]() 40 и

50 мм;

40 и

50 мм;

0,15

% " "

" ![]() 80 и 100 мм;

80 и 100 мм;

0,10

% " "

" ![]() 150 и 200 мм.

150 и 200 мм.

2.3. Торцы труб и

фасонных частей должны иметь шлифованную поверхность.

2.4. Плоскость

торцов труб и фасонных частей должна быть перпендикулярна образующей наружной

поверхности. Отклонение от перпендикулярности плоскости торцов труб и фасонных

частей относительно образующей наружной поверхности не должно превышать указанного в табл. 14.

Таблица 14

мм

────────┬─────────────────────────────────────────────────────────

D

│ Отклонение от

перпендикулярности

у

│ плоскости

торцов для изделий

├───────────────────────────┬─────────────────────────────

│ высшей категории качества

│ первой категории качества

────────┼───────────────────────────┼─────────────────────────────

40

│ 0,6 │ 0,7

50

│ 1,2 │ 1,4

80, 100│ 1,5 │ 1,7

150,

200│ 2,9 │ 3,0

2.5. Углы между

образующими наружных поверхностей фасонных частей должны соответствовать указанным на черт. 2 - 7 и 10 - 12. Отклонение угла между

образующими наружных поверхностей фасонных частей не должно превышать +/- 1°.

2.6. Оси двойных

отводов и отступов должны быть параллельны между собой. Отклонение от

параллельности образующих наружных поверхностей двойных отводов и отступов,

которое соответствует отклонению от параллельности осей двойных отводов и

отступов, на длине 100 мм не должно превышать размеров, указанных в табл. 15.

Таблица 15

мм

────────┬─────────────────────────────────────────────────────────

D

│ Отклонение от

параллельности образующих наружных

у

│

поверхностей для изделий

├────────────────────────────┬────────────────────────────

│ высшей категории качества │

первой категории качества

────────┼────────────────────────────┼────────────────────────────

40, 50 │ 1,5 │ 2,0

80,

100 │ 2,0 │ 2,5

2.7.

Образующие наружных поверхностей фасонных частей должны лежать в одной

плоскости. Отклонение образующих наружных поверхностей фасонных частей от

горизонтальной плоскости не должно превышать 3 мм.

2.8. По

показателям внешнего вида (порокам) трубы и фасонные части должны

соответствовать требованиям, указанным в табл. 16.

Таблица 16

мм

──────────────────────────────────┬───────────────────────────────

Наименование показателя │ Норма для изделий

├────────────────┬──────────────

│высшей

категории│первой катего-

│ качества

│рии качества

──────────────────────────────────┼────────────────┴──────────────

Инородные разрушающие включения │ Не допускаются

(частицы огнеупорных или других │

материалов),

вызывающие остаточные│

внутренние

напряжения │

Инородные неразрушающие включения│ Не допускаются размером по

(непроваренные частицы

шихты, │наибольшему измерению

более

закристаллизовавшееся

стекло) │2 мм

Посечки

│ Не

допускаются

Рух поверхностный │ Не нормируется

Пузыри закрытые, мошка │ Не нормируются

Пузыри капиллярные открытые │ Не нормируются

Пузыри наборные открытые │ Не допускаются

Сколы на торцах для изделий: │ Не допускаются

длиной (от

│торца

вдоль изделия) более,

│мм:

D 40,

50, 80 и 100 мм │ 5

│ 10

у │ │

D 150 и

200 мм │ 13

│ 15

у

│ │

│

шириной более, мм:

D 40,

50, 80 и 100 мм │ 3

│ 5

у │ │

D 150 и

200 мм │ 8

│ 10

у │ │

│

глубиной более, мм:

D 40 и

50 мм │ 0,5

у │

D 80 и

100 мм │ 1,0

у │

D 150

мм │ 2,0

у │

D 200

мм │ 2,5

у │

2.9. Трубы

и фасонные части должны быть отожжены. Величина остаточных внутренних

напряжений в изделиях не должна превышать 100 нм/см,

что соответствует цветам интерференции, приведенным в табл. 17.

Таблица 17

─────────┬────────────────────────────────────────┬───────────────

D , мм

│ Цвет

интерференции │ Норма

у

│ │

─────────┼────────────────────────────────────────┼───────────────

40

│Пурпурно-фиолетовый, красный, голубой │ Допускаются

├────────────────────────────────────────┼───────────────

│Белый, желтый, желто-зеленый,

зеленый, │ Не допускаются

│светло-желтый, оранжевый, │

│голубовато-зеленый │

─────────┼────────────────────────────────────────┼───────────────

50

│Пурпурно-фиолетовый, красный, оранжевый,│ Допускаются

│голубой │

├────────────────────────────────────────┼───────────────

│Белый, желтый, темно-зеленый,

зеленый, │ Не допускаются

│светло-желтый,

голубовато-зеленый │

─────────┼────────────────────────────────────────┼───────────────

80 и 100│Пурпурно-фиолетовый, красный,

оранжевый,│ Допускаются

│голубой, голубовато-зеленый │

├────────────────────────────────────────┼───────────────

│Белый, желтый, темно-зеленый,

зеленый, │ Не допускаются

│светло-желтый │

─────────┼────────────────────────────────────────┼───────────────

150

и 200│Пурпурно-фиолетовый, красный, оранжевый,│ Допускаются

│голубой, голубовато-зеленый,

зеленый │

├────────────────────────────────────────┼───────────────

│Белый, желтый, желто-оранжевый │ Не

допускаются

В сварных швах

допускаются узкие полоски любого цвета.

2.10. Трубы

и фасонные части при испытании на термостойкость должны выдерживать перепад

температур не менее, °С:

80 - для изделий ![]() 40 мм;

40 мм;

75

" " ![]() 50 мм;

50 мм;

70

" " ![]() 80 мм;

80 мм;

65

" " ![]() 100 мм;

100 мм;

50

" " ![]() 150 мм;

150 мм;

40

" " ![]() 200 мм.

200 мм.

2.11. Трубы

и фасонные части должны выдерживать внутреннее гидравлическое испытательное

давление, равное двойному рабочему давлению.

2.12. Поставку труб

и фасонных частей производят по спецификации потребителя.

3. Правила

приемки

3.1. Трубы и

фасонные части должны быть приняты техническим контролем

предприятия-изготовителя.

3.2. Приемку труб и

фасонных частей производят партиями. Партией считают число изделий одного

наименования и одинаковых размеров, не превышающее сменной выработки.

3.3. Для проверки

качества труб и фасонных частей от партии отбирают не менее 30% изделий. Все

отобранные изделия проверяют по форме, размерам и показателям внешнего вида.

При удовлетворительных результатах проверки изделий из их числа отбирают для

проверки:

5%, но не менее 5

шт. труб и 100% фасонных частей на соответствие требованиям п. 2.9;

5%, но не менее 5

шт. изделий каждого наименования на соответствие требованиям п. 2.10;

3%, но не менее 5

шт. изделий каждого наименования на соответствие требованиям п. 2.11.

3.4. Если при проверке изделий окажется св. 5% изделий, не

удовлетворяющих требованиям пп. 1.1, 1.2, 1.5, 2.2,

2.4 - 2.7, 2.8 (по инородным неразрушающим включениям и сколам на торцах), а

также в случае неудовлетворительных результатов испытаний хотя бы по одному из

показателей, предусмотренных пп. 2.8 (по инородным

разрушающим включениям, посечкам, открытым наборным

пузырям), 2.9 - 2.11 настоящего стандарта, производят поштучную приемку

изделий.

Если при

проверке изделий, которым в установленном порядке присвоен государственный Знак

качества, окажется св. 5% изделий, не удовлетворяющих требованиям пп. 1.1, 1.2, 1.5, 2.2, 2.4 - 2.7, 2.8 (по инородным

неразрушающим включениям и сколам на торцах), а также в случае

неудовлетворительных результатов испытаний хотя бы по одному из показателей,

предусмотренных пп. 2.8 (по инородным разрушающим

включениям, посечкам, открытым наборным пузырям), 2.9 - 2.11 настоящего стандарта, изделия приемке по высшей категории

качества не подлежат.

3.5. Потребитель

имеет право производить контрольную проверку соответствия труб и фасонных

частей требованиям настоящего стандарта, соблюдая при этом приведенный порядок

отбора образцов и применяя указанные методы испытаний.

4. Методы

испытаний

4.1. Метод

определения линейных размеров и правильности формы.

4.1.1. Метод

определения линейных размеров основан на измерении с помощью контактных

измерительных инструментов, а метод определения правильности формы - на

измерении величины отклонения от заданной формы.

4.1.2. Инструмент и

принадлежности

Рулетка

измерительная металлическая по ГОСТ 7502-80 с ценой деления 1 мм.

Линейка

измерительная металлическая по ГОСТ 427-75 с ценой деления 1 мм.

Линейка поверочная

типа ШП по ГОСТ 8026-75, класс 2.

Угольник поверочный

90° по ГОСТ 3749-77, класс 2.

Угломер по ГОСТ

5378-66.

Щупы по ГОСТ 882-75,

N 3.

Штангенциркуль по

ГОСТ 166-80, класс 2.

Плита контрольная

размерами 1000 х 630 мм с допуском плоскостности не более 0,5 мм.

Линейка контрольная

размерами 3000 х 150 мм с допуском прямолинейности не более 0,5 мм на 1 м.

Комплект нестандартизованных средств измерений, поверка которых

должна производиться в установленном порядке.

4.1.3. Проведение

испытаний

Испытания проводят

в помещении при температуре (20 +/- 10) °С, относительной влажности воздуха (60

+/- 20)%, освещенности рабочего места не менее 150 лк.

Длину труб и

фасонных частей измеряют с погрешностью до 1 мм, остальные размеры - с

погрешностью до 0,1 мм, угол - с погрешностью до 6'.

Результаты

измерений наружного диаметра, толщины стенок и длины труб и фасонных частей

должны находиться в пределах допускаемых отклонений.

4.1.3.1. Наружный

диаметр труб и фасонных частей контролируют предельными калибрами или измеряют

штангенциркулем на обоих концах изделий в двух взаимно перпендикулярных

направлениях.

4.1.3.2. Толщину

стенки труб и фасонных частей контролируют предельными калибрами или измеряют

штангенциркулем на каждом конце изделия, причем следует производить два

измерения по двум взаимно перпендикулярным направлениям. В местах изгиба и

сварных швов фасонных частей толщину стенки измеряют толщиномерами.

4.1.3.3. Длину труб

и прямых участков фасонных частей определяют рулеткой или измерительной

линейкой одним измерением вдоль образующей.

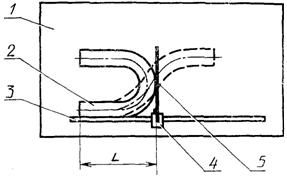

Длину двойных

отводов и отступов измеряют рулеткой или измерительной линейкой в соответствии

с черт. 14 с помощью приспособления, снабженного ползуном и упором.

1 - контрольная

плита; 2 - изделие; 3 - контрольная линейка;

4 - ползун; 5 -

упор

Черт. 14

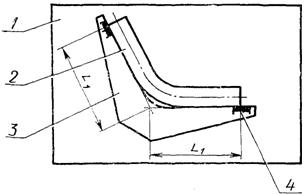

Длину отводов

контролируют измерительным инструментом в соответствии с черт. 15.

1 - контрольная

плита; 2 - изделие; 3 - шаблон;

4 - поле допуска

Черт. 15

4.1.3.4. Отклонение

от прямолинейности образующей наружной поверхности труб определяют измерением

щупом величины наибольшего зазора между поверхностью трубы и плоскостью

контрольной плиты или линейки, на которую уложена труба выпуклой стороной

вверх.

4.1.3.5. Отклонение

от перпендикулярности плоскости торцов труб и фасонных частей относительно образующей

наружной поверхности определяют измерением щупом наибольшего зазора между

каждым из торцов изделия и стороной прикладываемого к торцу поверочного

угольника.

4.1.3.6. Отклонение

угла между образующими наружных поверхностей фасонных частей определяют

угломером или измерительным инструментом.

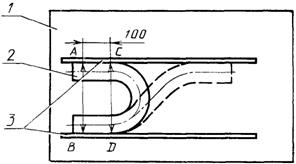

4.1.3.7. Отклонение

от параллельности образующих наружных поверхностей двойных отводов и отступов

определяют в соответствии с черт. 16 как разность расстояний (АВ и CD) между

двумя поверочными линейками. При этом поверочные линейки должны быть приложены

к образующим изделия, уложенного на контрольную плиту.

1 - контрольная

плита; 2 - изделие; 3 - поверочные линейки

Черт. 16

4.1.3.8. Отклонение

образующих наружных поверхностей фасонных частей от горизонтальной плоскости

определяют измерением щупом величины наибольшего зазора между изделием,

уложенным на контрольную плиту, и контрольной плитой.

4.2. Внешний вид

труб и фасонных частей проверяют визуально.

4.3. Определение

качества отжига

4.3.1. Качество

отжига труб определяют измерением величины остаточных напряжений с помощью

полярископа-поляриметра ПКС-250 или ПКС-125 на образцах шириной 15 - 25 мм,

вырезанных из труб.

4.3.2. Качество

отжига фасонных частей, а также и труб определяют сопоставлением цветов

интерференции, наблюдаемых при просмотре фасонных частей или труб в полярископе

ПКС-500 или полярископе-поляриметре ПКС-250 или ПКС-125, с допускаемыми цветами

интерференции.

4.4. Термостойкость

труб и фасонных частей определяют по ГОСТ 25535-82, метод А. Изделия не должны

иметь трещин и разрушений.

4.5. Испытание труб

и фасонных частей внутренним гидравлическим давлением

4.5.1. Сущность

метода заключается в определении целостности изделия в условиях воздействия

внутреннего гидравлического давления.

4.5.2. Аппаратура и

принадлежности

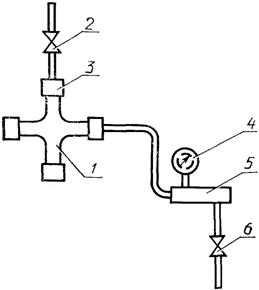

Установка для

испытания изделий. Схема установки указана на черт.

17.

Насос по ГОСТ

15107-79.

Манометр по ГОСТ

2405-80 с пределом измерений 2 МПа.

Схема установки для

испытания изделий

внутренним

гидравлическим давлением

1 - изделие; 2 -

кран для выпуска воздуха;

3 - заглушки; 4 -

манометр; 5 - насос;

6 - кран для подачи

воды

Черт. 17

4.5.3. Проведение

испытания

Изделие 1 монтируют

в заглушки 3, открывают кран 6 и заполняют изделие водой. Затем открывают кран

2 и удаляют воздух из полости изделия. С помощью насоса 5 постепенно, без

гидравлических ударов, внутри изделия создают давление, равное двойному

рабочему давлению, и выдерживают изделие при этом давлении 2 мин.

При заданном

давлении изделие не должно разрушаться.

5.

Упаковка, маркировка, транспортирование и хранение

5.1. Концы труб и

фасонных частей должны быть обернуты бумагой на длине от конца изделия 100 -

150 мм или защищены колпачками из полимерного материала. Число слоев бумаги в

зависимости от диаметра изделий и толщины бумаги должно быть от двух до шести.

По требованию потребителя бумага может быть приклеена к наружной поверхности

изделия.

5.2. Трубы должны

быть упакованы в стоечные поддоны по документации, утвержденной в установленном

порядке, или дощатые ящики типа III-2 по ГОСТ 2991-85.

Фасонные части

должны быть упакованы в дощатые ящики типа II-1 по ГОСТ 2991-85 или в

специализированные поддоны по документации, утвержденной в установленном

порядке.

В поддон или ящик

должны быть уложены трубы одного диаметра и длины, фасонные части - одного

наименования и одинаковых размеров.

При упаковке между

рядами изделий и стенками поддона или ящика должен быть проложен слой стружки

или любой уплотняющий материал (гофрированный картон, резиновый жгут и др.).

5.3. В каждый

поддон или ящик должен быть вложен ярлык, в котором указывают:

наименование или

товарный знак предприятия-изготовителя;

наименование, число

и условное обозначение изделий;

номер упаковки и

дату изготовления;

обозначение

настоящего стандарта.

5.4. Правила

маркирования тары должны соответствовать ГОСТ 14192-77. Маркировка должна

содержать предупредительные знаки, означающие "Осторожно, хрупкое", "Верх, не кантовать" и следующие

данные:

наименование или

товарный знак предприятия-изготовителя;

условное

обозначение и число изделий;

обозначение

настоящего стандарта.

5.5.

Предприятие-изготовитель должно сопровождать каждую партию труб и фасонных

частей паспортом, в котором указывают:

наименование

организации, в системе которой находится предприятие;

наименование и

адрес предприятия-изготовителя;

наименование, число

и условное обозначение изделий;

результаты

физико-механических испытаний;

дату изготовления;

обозначение

настоящего стандарта.

5.6. Вся

товаросопроводительная документация для труб и фасонных частей, которым в

установленном порядке присвоен государственный Знак качества, должна иметь его

изображение.

5.7. Упакованные

трубы и фасонные части транспортируют любым видом транспорта в соответствии с

правилами перевозки грузов, действующими на конкретном виде транспорта,

утвержденными в установленном порядке.

Стоечные поддоны

транспортируют на открытом железнодорожном подвижном составе или открытом

автотранспорте.

Допускается до

01.01.89 по соглашению предприятия-изготовителя с заказчиком транспортировать

трубы в железнодорожных вагонах и автомашинах без упаковки в поддоны или ящики.

При этом трубы должны быть уложены горизонтальными рядами в штабели высотой не

более 1,5 м и расшиты досками. Между штабелями труб и стенками вагона или

автомашины должен быть проложен уплотняющий материал.

5.8. Трубы и

фасонные части должны храниться под навесом. При хранении труб в неупакованном

виде они должны быть уложены в горизонтальном положении в штабели высотой не

более 1,5 м, при этом нижний ряд труб должен быть закреплен, или в вертикальном

положении в ячейки размерами не более 1,5 х 1,5 м.

Допускается хранить

трубы и фасонные части на открытом воздухе. При этом они должны быть защищены

от атмосферных осадков.

Справочное

───────────────────────────────────┬──────────────────────────────

D , мм │ Масса 1 м трубы, кг

у │

───────────────────────────────────┼──────────────────────────────

40 │ 1,2

50 │ 2,4

80 │ 4,0

100 │ 6,2

150 │ 11,8

200 │ 18,7

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2026