Утвержден и введен в действие

Постановлением

Госстандарта СССР

от 26 сентября 1986

г. N 2918

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ТРУБЫ СТАЛЬНЫЕ ПРОФИЛЬНЫЕ

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

Shaped steel tubes.

Technical

requirements

ГОСТ 13663-86

Группа В62

ОКП 131900, 134400,

135100, 137300

Взамен ГОСТ

13663-68

Срок действия

с 1 января 1988

года

до 1 января 1993

года

Разработан и внесен

Министерством черной металлургии СССР.

Разработчики

стандарта: Е.А. Близнюков, В.П. Сокуренко, В.Н. Ровенский,

А.Б. Петрушевская.

Утвержден и введен

в действие Постановлением Государственного комитета СССР по стандартам от

26.09.86 N 2918.

Ссылочные

нормативно-технические документы

───────────────────────────────────────────┬─────────────────────

Обозначение НТД, на который дана ссылка │

Номер пункта

───────────────────────────────────────────┼─────────────────────

ГОСТ

166-89 (ИСО 3599-76)

│3.2

ГОСТ

380-2005

│1.4, 1.5

ГОСТ

1050-88

│1.4, 1.5

ГОСТ

3845-75

│3.11

ГОСТ

4543-71

│1.4

ГОСТ

6507-90

│3.2, 3.3

ГОСТ

7502-98

│3.5

ГОСТ

7565-81

│2.10

ГОСТ

7661-67

│3.4

ГОСТ

8026-92 │3.4, 3.6

ГОСТ

8638-57

│1.2

ГОСТ

8639-82

│1.2

ГОСТ

8642-68

│1.2

ГОСТ

8644-68

│1.2

ГОСТ

8645-68 │1.2

ГОСТ

8646-68

│1.2

ГОСТ

9045-93

│1.4

ГОСТ

9454-78

│3.12

ГОСТ

10006-80

│3.12

ГОСТ

10692-80

│2.1, 4.1

ГОСТ

12344-2003

│3.9

ГОСТ

12345-2001 (ИСО 671-82, ИСО 4935-89)

│3.9

ГОСТ

12346-78 (ИСО 439-82, ИСО 4829-1-86)

│3.9

ГОСТ

12347-77

│3.9

ГОСТ

12348-78 (ИСО 629-82)

│3.9

ГОСТ

12350-78

│3.9

ГОСТ

12352-81

│3.9

ГОСТ

12355-78

│3.9

ГОСТ

12356-81

│3.9

ГОСТ

12357-84

│3.9

ГОСТ

12359-99 (ИСО 4945-77)

│3.9

Ссылка

исключена с 1 апреля 2010 года. -

Изменение N 3, введенное

в

действие Приказом Ростехрегулирования от 24.02.2010 N

22-ст.

Ссылка

исключена с 1 апреля 2010 года. -

Изменение N 3, введенное

в

действие Приказом Ростехрегулирования от 24.02.2010 N

22-ст.

ГОСТ

18365-93

│3.2

ГОСТ 19281-86 (ИСО 4950-2-81, ИСО │1.5

4950-3-81,

ИСО 4951-79, ИСО 4995-78, │

ИСО 4996-78, ИСО 5952-83) │

ГОСТ

22536.0-87 │3.9

ГОСТ

22536.1-88

│3.9

ГОСТ

22536.2-87

│3.9

ГОСТ

22536.3-88

│3.9

ГОСТ

22536.4-88

│3.9

ГОСТ

22536.5-87 (ИСО 629-82)

│3.9

Ссылка

исключена с 1 апреля 2010 года. -

Изменение N 3, введенное

в

действие Приказом Ростехрегулирования от 24.02.2010 N

22-ст.

ГОСТ

22536.7-87

│3.9

ГОСТ

22536.8-87

│3.9

ГОСТ

22536.9-88 │3.9

ТУ

2-034-225-87

│3.4, 3.6

Переиздание (май

1990 г.) с Изменениями N 1, 2, утвержденными в декабре 1987 г., ноябре 1989 г.

(ИУС N 3, 1988; N 2, 1990).

Настоящий стандарт

распространяется на профильные бесшовные и сварные трубы общего назначения из

углеродистой и легированной стали.

(Измененная

редакция, Изм. N

2.)

1.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Трубы

изготовляют в соответствии с требованиями настоящего стандарта, по

технологическим регламентам, утвержденным в установленном порядке.

1.2.

Размеры труб должны соответствовать указанным в ГОСТ

8638-57, ГОСТ 8639-82, ГОСТ 8642-68, ГОСТ 8644-68, ГОСТ 8645-68 и ГОСТ 8646-68.

Предельные

отклонения по размерам должны соответствовать указанным в ГОСТ 8639-82.

1.3. Трубы

изготовляют бесшовными горячедеформированными,

бесшовными холоднодеформированными, электросварными, электросварными

холоднодеформированными, электросварными горячекалиброванными,

а также изготовленными методом печной сварки.

- из

углеродистой стали марок Ст1сп, Ст1пс, Ст1кп, Ст2сп, Ст2пс, Ст2кп, Ст3сп,

Ст3пс, Ст3кп, Ст4сп, Ст4пс, Ст4кп по ГОСТ 380, марок 08, 08пс, 08кп, 10, 10пс,

10кп, 15, 15пс, 15кп, 20, 20пс, 20кп, 35, 45 по ГОСТ 1050, марки 08Ю по ГОСТ

9045;

- из легированной

стали марок 09Г2, 09Г2С, 10ХСНД по ГОСТ 19281, марок 10Г2 и 30ХГСА по ГОСТ

4543.

1.5. В

зависимости от назначения трубы изготовляют следующих групп:

А - с нормированием

механических свойств основного металла труб в соответствии с таблицами 1 и 2;

В - с нормированием химического состава стали

по ГОСТ 380, ГОСТ 1050, ГОСТ 9045, ГОСТ 19281, ГОСТ 4543 и механических свойств

основного металла труб в соответствии с таблицами 1 и 2. В условных

обозначениях труб индекс группы проставляется перед маркой стали.

1.6. Трубы

изготовляют термически обработанными или без

термической обработки.

1.7. Механические

свойства термически обработанных труб или труб без дополнительной

термообработки после прокатного нагрева должны соответствовать нормам,

приведенным в табл. 1.

┌───────────────┬─────────────┬─────────┬──────────┬─────────────┐

│ Марка стали

│ Временное │ Предел │Относи- │

Вид труб │

│ │сопротивление│текучести│тельное │ │

│ │ разрыву

│ сигма , │удлинение │ │

│ │сигма ,

Н/мм2│ т │дельта , %│ │

│ │ в

│ Н/мм2 │

5 │ │

│ │ (кгс/мм2) │(кгс/мм2)│ │ │

│

├─────────────┴─────────┴──────────┤ │

│ │ не менее │ │

├───────────────┼─────────────┬─────────┬──────────┼─────────────┤

│10,

10пс │ 353 (36)

│216 (22) │ 24 │Трубы горяче-│

├───────────────┼─────────────┼─────────┼──────────┤деформирован-│

│20 │ 412 (42)

│245 (25) │ 21 │ные │

├───────────────┼─────────────┼─────────┼──────────┤ │

│35 │ 510 (52)

│294 (30) │ 18 │ │

├───────────────┼─────────────┼─────────┼──────────┤ │

│45 │ 549 (56)

│323 (33) │ 14 │ │

├───────────────┼─────────────┼─────────┼──────────┤ │

│09Г2 │ 441 (45)

│294 (30) │ 20 │ │

├───────────────┼─────────────┼─────────┼──────────┤ │

│09Г2С │ 441 (45)

│294 (30) │ 18 │ │

├───────────────┼─────────────┼─────────┼──────────┤ │

│10ХСНД │

490 (50) │343 (35)

│ 18 │ │

├───────────────┼─────────────┼─────────┼──────────┤ │

│10Г2 │ 422 (43)

│265 (27) │ 21 │ │

├───────────────┼─────────────┼─────────┼──────────┤ │

│30ХГСА │ 600 (61)

│350 (36) │ 21 │ │

├───────────────┼─────────────┼─────────┼──────────┼─────────────┤

│10,

10пс │ 343 (35)

│206 (21) │ 24 │Трубы │

├───────────────┼─────────────┼─────────┼──────────┤холодно- │

│20 │ 412 (42)

│245 (25) │ 20 │деформирован-│

├───────────────┼─────────────┼─────────┼──────────┤ные │

│35 │ 510 (52)

│294 (30) │ 18 │ │

├───────────────┼─────────────┼─────────┼──────────┤ │

│45 │ 549 (56)

│323 (33) │ 14 │ │

├───────────────┼─────────────┼─────────┼──────────┤ │

│09Г2 │ 441 (45)

│294 (30) │ 20 │ │

├───────────────┼─────────────┼─────────┼──────────┤ │

│09Г2С │ 441 (45)

│265 (27) │ 18 │ │

├───────────────┼─────────────┼─────────┼──────────┤ │

│10ХСНД │ 490 (50)

│343 (35) │ 18 │ │

├───────────────┼─────────────┼─────────┼──────────┤ │

│10Г2 │ 422 (43)

│265 (27) │ 21 │ │

├───────────────┼─────────────┼─────────┼──────────┤ │

│30ХГСА │ 600 (61)

│350 (36) │ 21 │ │

├───────────────┼─────────────┼─────────┼──────────┼─────────────┤

│Ст2сп,

Ст2пс, │ 333 (34)

│206 (21) │ 24 │Трубы │

│Ст2кп │ │ │ │электросвар-

│

├───────────────┼─────────────┼─────────┼──────────┤ные, электро-│

│Ст3сп,

Ст3пс, │ 353 (36)

│216 (22) │ 22 │сварные │

│Ст3кп │ │ │ │холоднодефор-│

├───────────────┼─────────────┼─────────┼──────────┤мированные, │

│Ст4сп,

Ст4пс, │ 412 (42)

│245 (25) │ 21 │электросвар-

│

│Ст4кп │ │ │ │ные горяче- │

├───────────────┼─────────────┼─────────┼──────────┤калиброванные│

│10,

10пс │ 333 (34)

│206 (21) │ 24 │ │

├───────────────┼─────────────┼─────────┼──────────┤ │

│20 │ 412 (42)

│245 (25) │ 21 │ │

├───────────────┼─────────────┼─────────┼──────────┼─────────────┤

│Ст08пс │ 333 (34)

│206 (21) │ 24 │Трубы печной │

│Ст2пс │ │ │ │ сварки

│

└───────────────┴─────────────┴─────────┴──────────┴─────────────┘

1.8. Механические

свойства нетермообработанных электросварных

профильных труб должны соответствовать нормам, приведенным в табл. 2.

┌─────────────────┬───────────────────────┬──────────────────────┐

│ Марка стали

│Временное сопротивление│

Относительное │

│ │разрыву дельта , Н/мм2 │

удлинение дельта , │

│ │ в │

5 │

│ │ (кгс/мм2) │ % │

│

├───────────────────────┴──────────────────────┤

│ │ не менее │

├─────────────────┼───────────────────────┬──────────────────────┤

│08Ю │ 294 (30) │ 14 │

├─────────────────┼───────────────────────┼──────────────────────┤

│08,

08пс, 08кп │ 314 (32) │ 13 │

├─────────────────┼───────────────────────┼──────────────────────┤

│Ст1сп,

Ст1пс, │ 333 (34) │ 11 │

│Ст1кп │ │ │

├─────────────────┼───────────────────────┼──────────────────────┤

│Ст2сп,

Ст2пс, │ 353 (36) │ 10 │

│Ст2кп │ │ │

├─────────────────┼───────────────────────┼──────────────────────┤

│Ст3сп,

Ст3пс, │ 363 (37) │ 10 │

│Ст3кп │ │ │

├─────────────────┼───────────────────────┼──────────────────────┤

│Ст4сп,

Ст4пс, │ 372 (38) │ 10 │

│Ст4кп │ │ │

├─────────────────┼───────────────────────┼──────────────────────┤

│10,

10пс, 10кп │ 353 (36) │ 10 │

├─────────────────┼───────────────────────┼──────────────────────┤

│15,

15пс, 15кп │ 372 (38) │ 10 │

├─────────────────┼───────────────────────┼──────────────────────┤

│20,

20пс, 20кп │ 372 (38) │ 10 │

└─────────────────┴───────────────────────┴──────────────────────┘

1.7, 1.8. (Измененная редакция, Изм. N 1.)

1.9. На поверхности

горячедеформированных труб не допускаются трещины, плены, рванины,

закаты.

Допускаются

отдельные незначительные забоины, вмятины, риски, тонкий слой окалины, следы

зачистки дефектов и мелкие плены, не выводящие толщину стенки за пределы

минусовых отклонений.

1.9.1. На

поверхности холоднодеформированных труб не допускаются трещины, плены, рванины и закаты.

Отдельные

незначительные забоины, окалина, следы отслоившейся окалины, не препятствующие

осмотру, вмятины, следы правки, риски и следы зачистки дефектов допускаются,

если они не выводят размеры труб за предельные отклонения.

1.9.2. На

поверхности электросварных труб, электросварных горячекалиброванных

и труб печной сварки не допускаются трещины, плены и закаты.

Рябизна, риски и

другие повреждения механического происхождения, слой окалины и следы зачистки

дефектов допускаются при условии, если они не выводят размеры труб за

предельные отклонения.

На внутренней

поверхности труб допускается остаток грата, обусловленный способом

производства.

Наружный грат на

трубах должен быть удален.

В месте снятия

грата допускается утонение стенки до 0,1 мм сверх минусового допуска.

1.9.3. На

поверхности электросварных холоднодеформированных труб не допускаются трещины,

плены, рванины, закаты.

Допускаются следы

окалины, не препятствующие осмотру, вмятины, следы правки, риски и следы

зачистки дефектов, если они не выводят размеры труб за предельные отклонения.

1.10. По требованию

потребителя холоднодеформированные трубы изготовляют с очищенной от окалины

поверхностью.

По согласованию

изготовителя с потребителем горячедеформированные и электросварные трубы

изготовляют с очищенной от окалины поверхностью.

1.11. Концы труб

должны быть обрезаны под прямым углом.

По требованию

потребителя трубы изготовляют без обрезки концов.

1.12. Трубы всех

видов, работающие под давлением (условия работы труб оговариваются в заказе),

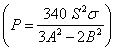

должны выдерживать испытательное гидравлическое давление (Р), МПа (кгс/см2), вычисляемое по формулам:

для труб

прямоугольного сечения

![]()

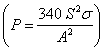

для труб

квадратного сечения

![]()

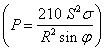

для труб овального

сечения

![]()

![]() ,

,

где ![]() - допускаемое напряжение, равное 80% предела

текучести, Н/мм2 (кгс/мм2);

- допускаемое напряжение, равное 80% предела

текучести, Н/мм2 (кгс/мм2);

S - минимальная

толщина стенки, мм (за вычетом минусового допуска);

А - сторона

квадрата или большая сторона прямоугольника, мм;

В - меньшая сторона прямоугольника, мм;

R и r - радиусы

большой и малой дуг овала, мм;

![]() -

расстояние между центрами окружностей дуг малого овала, мм;

-

расстояние между центрами окружностей дуг малого овала, мм;

![]() - угол,

образованный линиями, проведенными из центра окружности дуги большого овала

через центры окружности дуг малого овала в градусах.

- угол,

образованный линиями, проведенными из центра окружности дуги большого овала

через центры окружности дуг малого овала в градусах.

Гидравлическое

испытание труб других видов профиля и нормы по ним определяют по согласованию

изготовителя с потребителем.

Способность труб

выдерживать испытательное гидравлическое давление обеспечивается технологией

производства.

1.13. По

согласованию изготовителя с потребителем трубы бесшовные холоднодеформированные

из стали марки 09Г2С с толщиной стенки 4 мм и более должны выдерживать

испытания на ударный изгиб.

Нормы ударной

вязкости, тип образца (с концентратором вида U или V), а также температура

испытаний оговариваются в заказе.

2. ПРАВИЛА

ПРИЕМКИ

2.1. Трубы

принимают партиями. Партия должна состоять из труб одного размера, одной марки

стали и одного вида термообработки (для термообработанных

труб) и оформлена одним документом о качестве по ГОСТ 10692-80 с указанием вида

трубы (горячедеформированные, холоднодеформированные, электросварные или

электросварные холоднодеформированные, электросварные горячекалиброванные

или трубы печной сварки).

2.2. Количество

труб в партии должно быть, не более:

1000 шт. - для труб

с наружными размерами до 30 мм включ.;

500 шт. - для труб

с наружными размерами св. 30 до 70 мм включ.;

200 шт. - для труб

с наружными размерами св. 70 мм.

2.3. Контролю

поверхности и размеров подвергают каждую трубу партии.

Контроль

геометрических параметров, кроме толщины стенки, проводится на расстоянии не

менее чем 50 мм от любого торца трубы.

(Измененная

редакция, Изм. N

1.)

По согласованию

изготовителя с потребителем допускается на каждой партии труб статистический

выборочный метод контроля размеров и поверхности по альтернативному признаку с

одноступенчатым уровнем в соответствии с действующими стандартами. Планы

контроля устанавливаются при согласовании использования статистического

контроля.

2.4. Химический

состав стали труб принимают по документу о качестве изготовителя заготовки. В

случае необходимости для проверки химического состава металла от партии

отбирают одну трубу.

2.5. Для испытания

на растяжение и ударный изгиб отбирают две трубы от партии.

2.6. При получении

неудовлетворительных результатов испытаний хотя бы по одному из показателей по

нему проводят повторные испытания на удвоенном количестве труб, отобранных от

той же партии.

Результаты

повторных испытаний распространяются на всю партию.

3. МЕТОДЫ

ИСПЫТАНИЙ

3.1. Контроль

качества поверхности труб проводят осмотром. Глубину залегания дефектов

проверяют надпиловкой или иным способом.

3.2.

Контроль наружных размеров проводят штангенциркулем типа ШЦ-П по ГОСТ 166-89,

калибром-скобой по ГОСТ 18362-73, ГОСТ 18363-73 и ГОСТ 18365 и трубным

микрометром типа МТ по ГОСТ 6507-90. Контроль радиуса закругления и отклонения

от прямого угла в поперечном сечении проводят по нормативной документации.

(Измененная

редакция, Изм. N

1.)

3.3.

Контроль толщины стенки проводят трубным микрометром типа МТ по ГОСТ 6507-90.

3.4.

Контроль вогнутости сторон проводят поверочной линейкой по ГОСТ 8026-92 и щупом

по ТУ 2-034-225-87 или индикаторным глубиномером типа ГИ-100 по ГОСТ 7661-67.

(Измененная

редакция, Изм. N

2.)

3.5.

Контроль длины проводят рулеткой по ГОСТ 7502-98.

3.6.

Контроль кривизны проводят поверочной линейкой по ГОСТ 8026-75 и щупом по ТУ

2-034-225-87.

(Измененная

редакция, Изм. N

2.)

3.7. Контроль

величины скручивания квадратных и прямоугольных труб проводят по нормативной

документации.

3.8. Для испытания

на растяжение от каждой отобранной трубы отрезают по одному образцу, для

испытаний на ударный изгиб - по три образца для каждой температуры.

3.9.

Химический анализ проводят по ГОСТ 22536.0 - ГОСТ 22536.5, ГОСТ 22536.7 - ГОСТ

22536.9, ГОСТ 12344, ГОСТ 12345, ГОСТ 12346, ГОСТ 12347, ГОСТ 12348, ГОСТ

12350, ГОСТ 12352, ГОСТ 12355, ГОСТ 12356, ГОСТ 12357, ГОСТ 12359 или иными

методами, обеспечивающими необходимую точность определения.

3.10. Пробы

для определения химсостава металла труб отбирают по

ГОСТ 7565-81.

3.11.

Испытания гидравлическим давлением труб проводят по ГОСТ 3845-75.

3.12.

Испытания на растяжение проводят по ГОСТ 10006-80 на пропорциональном коротком

образце.

Допускается

контролировать механические свойства труб неразрушающими методами. При

разногласиях в оценке качества проверка проводится по ГОСТ 10006-80.

Испытания на

ударный изгиб проводят по ГОСТ 9454.

4.

МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1.

Маркировку, упаковку, транспортирование и хранение проводят по ГОСТ 10692-80.

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2026