Утверждены

Директором НИИЖБ

Госстроя СССР

16 октября 1986

года

РЕКОМЕНДАЦИИ

ПО РЕГУЛИРОВАНИЮ НАПРЯЖЕНИЯ В АРМАТУРЕ

ПРИ СТЕНДОВОМ ИЗГОТОВЛЕНИИ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Печатаются по

Решению секции НТС НИИЖБ Госстроя СССР от 9 сентября 1986 г.

Изложена технология

производства предварительно напряженных конструкций на стендах при традиционном

и безопалубочном способе формования изделий с применением регулирования

начального предварительного напряжения в арматуре.

Предназначены для инженерно-технических работников проектных организаций и

конструкторско-технологический предприятий.

ПРЕДИСЛОВИЕ

Необходимость

применения регулирования напряжения обусловлена проявлением в арматуре

конструкций стендового изготовления потерь преднапряжения в арматуре от

релаксации, деформации анкерных устройств и температурного перепада, что не

позволяет в железобетонных элементах полностью использовать несущие способности

напрягаемой арматурной стали и приводит к перерасходу высокопрочной арматуры.

В настоящих

Рекомендациях изложены способы регулирования напряжения в арматуре, которые

могут быть внедрены как на существующих стендах без значительной реконструкции

и остановки производства преднапряженных изделий, так и при производстве

преднапряженных конструкций на линейных стендах типа "Макс Рот" (ФРГ)

в процессе тепловой обработки.

Рекомендации

предназначаются для использования при проектировании новых стендов, а также при

производстве изделий на заводах сборного железобетона, где изготовляются

преднапряженные конструкции по традиционной стендовой технологии и методом

непрерывного безопалубочного формования на стендах типа "Макс Рот".

Процесс

регулирования напряжения в арматуре конструкций по традиционной технологии

предполагает проведение незначительной реконструкции стендов, а также установку

дополнительного оборудования для автоматизации всего процесса

регулирования компенсации потерь напряжения в арматуре во время тепловой

обработки и обеспечения технологической трещиностойкости при охлаждении и

передаче усилия натяжения с арматуры на бетон.

Осуществление

регулирования напряжения в арматуре при заводском изготовлении изделий на стендах

позволяет произвести автоматизацию процесса отпуска натяжения арматуры, что

создает возможность производства преднапряженных высокоэффективных конструкций

с заранее установленными расчетом аналитическими параметрами, которые

контролируются в период тепловой обработки бетона железобетонных элементов (![]() ).

).

Рекомендации

составлены на основании разработок НИИЖБ Госстроя СССР, Львовского

политехнического института и Казахского химико-технологического института и их

практической проверки в производственных условиях на линейных стендах для

безопалубочного формования типа "Макс Рот" на

Северском ЗЖБИ Главсредуралстроя, ЗСЖБ-4 ПО

"Минскжелезобетон" комбината Минскстрой, ЗЖБИ-2 треста

"Югстройкон-конструкции" (г. Чимкент), а также по результатам

исследований.

Рекомендации

разработаны НИИЖБ Госстроя СССР (д-р техн. наук, проф. Н.А. Маркаров, канд.

техн. наук В.О. Каганов) при участии Львовского политехнического института

Минвуза УССР (канд. техн. наук И.Т. Артым) и Казахского химико-технологического

института Минвуза КазССР (канд. техн. наук Ю.А. Мамонтов).

В целях определения

научно-технической эффективности в результате применения настоящих Рекомендаций

просим выслать "Справку" по форме, указанной в Приложении 3.

Замечания и

предложения по содержанию настоящих Рекомендаций просим направлять в НИИЖБ по

адресу: 109389, Москва, 2-я Институтская ул., д. 6.

Дирекция НИИЖБ

1. ОБЩИЕ

ПОЛОЖЕНИЯ И ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Настоящие

Рекомендации распространяются на производство сборных предварительно

напряженных конструкций из тяжелого и легкого бетонов в заводских условиях по

стендовой технологии с применением тепловой (тепловлажностной, термической и

др.) обработки при регулировании напряжения в арматуре в процессе изготовления.

1.2. Рекомендациями

следует пользоваться при групповом механическом способе натяжения напрягаемой

арматуры железобетонных конструкций на упоры коротких, средних и длинных

линейных стендов.

1.3. Применение

регулирования напряжения при стендовом производстве железобетонных конструкций

(ЖБК) возможно в случае армирования преднапряженных элементов арматурой

следующих видов и классов:

стержневая

горячекатаная классов А-IV... А-VII;

стержневая термически упрочненная классов Ат-IV... Ат-VII;

высокопрочная

арматурная проволока классов В-II... Вр-II;

арматурные канаты

класса К-7.

1.4. Рекомендации

позволяют использовать как способы автоматического, так и ручного регулирования

напряжения в арматуре на всех стадиях изготовления ЖБК. Рассмотрены оптимальные

режимы подтяжки арматуры во время тепловой обработки и методы отпуска натяжения

арматуры, а также рекомендованы технические средства и оборудование для контроля за изменением основных расчетных параметров в

процессе технологии производства преднапряженных элементов. Указанные предложения

целесообразно использовать при проектировании новых стендовых линий и

реконструкции (модернизации, техническом перевооружении) существующего

стендового парка сборного железобетона, что позволит снизить расход напрягаемой

арматуры, сократить время тепловой обработки и обеспечить высокие

эксплуатационные качества выпускаемой продукции.

1.5. Регулирование напряжения в арматуре на стадии изготовления ЖБК по

стендовой технологии позволяет повысить качество, трещиностойкость и жесткость

преднапряженных элементов, обеспечить повышенную расчетную трещиностойкость и

пониженную деформативность ЖБК путем исключения (полностью или частично) первых

потерь преднапряжения в арматуре на стадии изготовления, создать условия для

снижения расхода арматурной стали, сократить период тепловой обработки и

повысить оборачиваемость стендов.

1.6. Задачами

регулирования напряжения в арматуре при стендовом изготовлении ЖБК являются:

непрерывное

снижение первых потерь напряжения в арматуре, возникающих на стадии

производства, путем выбора удлинения напрягаемой арматуры конструкции при ее

нагревании во время подъема температуры и изотермического прогрева;

компенсация потерь

напряжения от релаксации арматуры (частичная), от перепада температур и

деформаций анкерных устройств методом сокращения усилия натяжения в арматуре

при ее остывании в период, предшествующий моменту передачи обжатия с арматуры

на бетон;

обеспечение

технологической трещиностойкости железобетонных конструкций стендового

производства при помощи автоматического контроля за

ступенями однократного цикла подтяжки арматуры и растягивающими напряжениями в

бетоне изделия как на стадии регулирования величины ![]() в начальный период тепловой обработки, так и к

моменту возможного охлаждения бетона и арматуры перед отпуском натяжения

последней;

в начальный период тепловой обработки, так и к

моменту возможного охлаждения бетона и арматуры перед отпуском натяжения

последней;

осуществление

ступенчатого отпуска натяжения арматуры в период тепловой обработки, что при

взаимоувязке с процессом исключения первых потерь напряжения в арматуре создает

условия для уменьшения расхода теплоносителя при сокращении времени тепловой

обработки, улучшения анкеровки и повышает эксплуатационные характеристики

железобетонных конструкций.

1.7. Рекомендации

по регулированию напряжения в арматуре во время производства ЖБК, кроме

указанных выше основных задач, предусматривают:

выбор оптимальных

режимов регулирования напряжения ![]() и увязку последних с циклами тепловой

обработки для различных видов конструкций;

и увязку последних с циклами тепловой

обработки для различных видов конструкций;

обеспечение

заданной расчетом трещиностойкости и деформативности преднапряженных

конструкций в процессе изготовления;

конструирование

новых стендов и приспособлений к ним, позволяющих изготовлять высокоэффективные

железобетонные преднапряженные конструкции;

использование

указанного процесса для компенсации как потерь напряжения в арматуре, так и

температурных деформаций, возникающих в длинномерном листе стенда типа

"Макс Рот" от воздействия температуры при

контактном термообогреве бетона преднапряженных конструкций безопалубочного

формования;

применение

специального домкратного оборудования, аппаратуры и средств технического

контроля для обеспечения регулирования напряжения в арматуре по установленным

заранее программам, которые учитывают все расчетные параметры изготовляемых

железобетонных конструкций.

1.8. Процесс

ступенчатого раннего отпуска натяжения арматуры при тепловой обработке

железобетонных изделий целесообразно рассматривать как частный случай

регулирования напряжения в арматуре, который приводит к интенсивному развитию

пластических деформаций, повышению модуля деформаций и прочности бетона

вследствие его уплотнения, а также к затуханию деформаций быстронатекающей

ползучести.

1.9. Ранний

ступенчатый отпуск натяжения арматуры вызывает особенно значительное уплотнение

и упрочнение бетона в околоарматурной зоне, что приводит к уменьшению длины

зоны передачи напряжений. Это обстоятельство позволяет оставить расчетную длину

зоны анкеровки в пределах проектной величины при снижении передаточной

прочности бетона и сокращении времени тепловой обработки.

1.10. При

нагружении бетона в период тепловой обработки процесс нарастания прочности

протекает быстрее, чем при естественном твердении. С такой же скоростью падает

интенсивность нагружения, что приводит к уменьшению и затуханию деформаций

быстронатекающей ползучести.

Длительная

ползучесть бетона, нагруженного в раннем возрасте, в период тепловой обработки

не превышает величины ползучести бетонного элемента, нагруженного при

передаточной прочности бетона, равной 70% проектной.

1.11. Технология

производства железобетонных конструкций с применением регулирования напряжения

в арматуре в процессе тепловой обработки может обеспечить высокие

технико-экономические показатели производства по сравнению с обычно

применяющимися способами изготовления преднапряженных изделий на стендах. При

этом необходимы точное и четкое соблюдение последовательности операций по

регулированию величины ![]() и строгое выполнение технологических

требований в случае применения регулирования.

и строгое выполнение технологических

требований в случае применения регулирования.

2. ПРОЦЕСС

РЕГУЛИРОВАНИЯ НАПРЯЖЕНИЯ В АРМАТУРЕ

2.1. При

изготовлении предварительно напряженных железобетонных изделий на стенде после

достижения начального (проектного) уровня напряжения ![]() и закрепления арматуры на упорах напряжение

снижается из-за релаксации и деформаций анкерных устройств, а после начала

термообработки изделий - от нагрева арматуры (перепада температур). Во время

изотермического прогрева напряжение в арматуре изменяется незначительно, а при

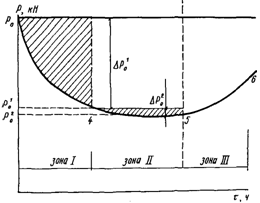

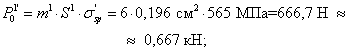

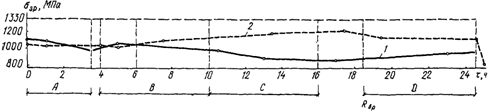

охлаждении изделия напряжение возрастает (рис. 1).

и закрепления арматуры на упорах напряжение

снижается из-за релаксации и деформаций анкерных устройств, а после начала

термообработки изделий - от нагрева арматуры (перепада температур). Во время

изотермического прогрева напряжение в арматуре изменяется незначительно, а при

охлаждении изделия напряжение возрастает (рис. 1).

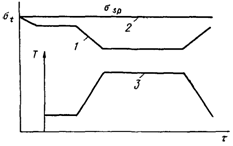

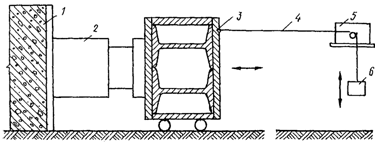

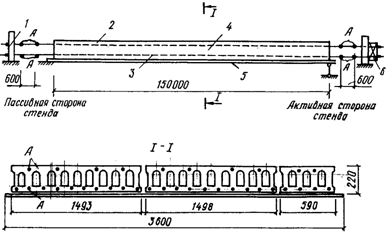

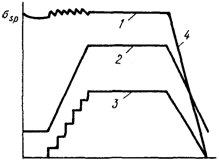

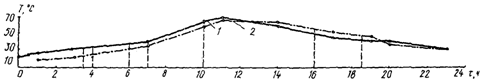

Рис. 1. Изменение

напряжения в арматуре при изготовлении

железобетонных

изделий по стендовой технологии

1 - без

регулирования напряжения; 2 - с регулированием

напряжения; 3 -

режимы термообработки бетона

2.2.

Сущность регулирования напряжения в арматуре заключается в поддержании

напряжения на уровне начального напряжения ![]() (см. рис. 1, кривая 2). Для этого в начальный

период времени арматуру подтягивают, компенсируя при этом снижение напряжения

от температурного перепада, релаксации, деформаций анкерных устройств, а в

завершающей стадии изготовления отпускают арматуру, не допуская тем самым

повышения напряжения в ней выше начального уровня и предохраняя бетон от работы

на растяжение.

(см. рис. 1, кривая 2). Для этого в начальный

период времени арматуру подтягивают, компенсируя при этом снижение напряжения

от температурного перепада, релаксации, деформаций анкерных устройств, а в

завершающей стадии изготовления отпускают арматуру, не допуская тем самым

повышения напряжения в ней выше начального уровня и предохраняя бетон от работы

на растяжение.

Способы и режимы

регулирования должны быть такими, чтобы в процессе регулирования не происходило

нарушения сцепления между бетоном и арматурой, а деформации арматуры при

подтяжке не приводили к деформациям бетона, при которых могли бы образоваться

трещины в элементах конструкций.

2.3.

Напряжение в арматуре может регулироваться автоматическим и ручным способами.

Выбор способа регулирования зависит от конструкции стенда, вида изделия,

наличия оборудования и специальных приборов. Автоматическое регулирование может

быть осуществлено на модернизированных или специально запроектированных

стендах, оснащенных устройствами регулирования и контроля; ручное регулирование

может быть внедрено на существующих стендах без их значительной реконструкции и

остановки производства.

2.4. Регулирование

начального напряжения в арматуре ЖБК в процессе тепловой обработки

рекомендуется осуществлять:

по величине

снижения напряжения в арматуре ![]() из-за воздействия температуры в процессе

тепловой обработки; при этом сначала фиксируется значение падения натяжения

арматуры от перепада температур за определенный промежуток времени, а затем

производится компенсация установленной величины

из-за воздействия температуры в процессе

тепловой обработки; при этом сначала фиксируется значение падения натяжения

арматуры от перепада температур за определенный промежуток времени, а затем

производится компенсация установленной величины ![]() до первоначального уровня;

до первоначального уровня;

опережающей

подтяжкой арматуры на величину, равную вероятному снижению первоначального (или

превышающего) напряжения в арматуре за определенный промежуток времени.

2.5. Процесс

регулирования напряжения в арматуре применим как при восстановлении потерь

напряжения в последней во

время изготовления, так и при осуществлении процесса ступенчатого отпуска

натяжения арматуры в период тепловой обработки.

2.6. В процессе

регулирования напряжения в арматуре ЖБК стендового изготовления необходимо

производить контроль за изменением в период подтяжки и

отпуска в арматуре следующих технологических параметров:

скорости подъема

температуры при тепловой обработке v;

максимальной

температуры изотермического прогрева ![]() ;

;

начальной прочности

бетона изделия ![]() к моменту начала регулирования величины

к моменту начала регулирования величины ![]() ;

;

начального

предварительного напряжения в арматуре ![]() до передачи усилия обжатия бетона (отпуска

арматуры);

до передачи усилия обжатия бетона (отпуска

арматуры);

контролируемого напряжения

в арматуре ![]() ;

;

величины

однократного цикла подтяжки арматуры ![]() ;

;

суммарной величины ![]() и максимального значения регулирования

натяжения арматуры (подтяжки или отпуска)

и максимального значения регулирования

натяжения арматуры (подтяжки или отпуска) ![]() ;

;

количества этапов

регулирования натяжения (при ступенчатом регулировании) n;

общего времени

процесса подтяжки арматуры (или ступенчатого отпуска натяжения) ![]() ;

;

длительности

периодов включения ![]() и выключения процесса подтяжки арматуры

и выключения процесса подтяжки арматуры ![]() .

.

2.7. Раннее

нагружение бетона вызывает в нем развитие пластических деформаций, приводящих,

с одной стороны, к уплотнению бетона, повышению его прочности и модуля

деформаций, уменьшению ползучести и, с другой стороны, к потерям

предварительного напряжения в арматуре.

2.8. Оптимальным

является опережающий процесс подтяжки арматуры, его осуществление целесообразно

путем автоматического регулирования напряжения ![]() .

Процесс регулирования преднапряжения в арматуре в автоматическом режиме может

производиться с помощью регулятора, поддерживающего уровень начального

напряжения

.

Процесс регулирования преднапряжения в арматуре в автоматическом режиме может

производиться с помощью регулятора, поддерживающего уровень начального

напряжения ![]() на протяжении всего процесса изготовления.

на протяжении всего процесса изготовления.

2.9. В качестве

способа автоматического регулирования рекомендуется применять двухпозиционное

регулирование, являющееся наиболее простым способом. Регулируемая величина при

этом претерпевает непрерывные колебания.

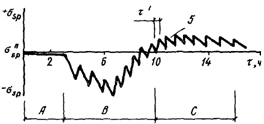

2.10. Изменение

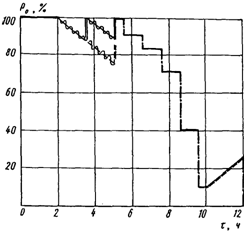

напряжения в арматуре при двухпозиционном способе регулирования показано на

рис. 2. Напряжение в арматуре следует поддерживать на уровне ![]() (с отклонениями от заданного значения на

величину

(с отклонениями от заданного значения на

величину ![]() ).

).

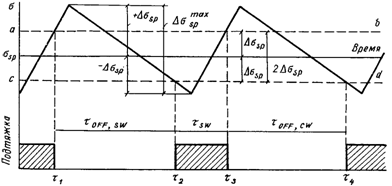

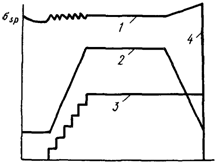

Рис. 2. График

двухпозиционного регулирования

напряжения в

арматуре

![]() - кривая изменения напряжения в арматуре;

- кривая изменения напряжения в арматуре;

![]() - заданный уровень напряжения в арматуре;

- заданный уровень напряжения в арматуре; ![]() - диапазон

- диапазон

нечувствительности

регулятора; ab, cd - линии верхней

и нижней границ

нечувствительности регулятора; ![]() ,

, ![]() -

-

положительное и отрицательное отклонения от заданного

уровня напряжения в

арматуре; ![]() - максимально допустимая

- максимально допустимая

амплитуда колебаний

напряжения в арматуре; ![]() ,

, ![]() -

-

длительность

периодов включения и выключения подтяжки арматуры

2.11. Максимально

допустимая величина колебаний напряжения при подтяжке арматуры ЖБК ![]() определяется из условий совместности

деформаций бетона и арматуры с учетом возможного изменения предельной

относительной растяжимости бетона.

определяется из условий совместности

деформаций бетона и арматуры с учетом возможного изменения предельной

относительной растяжимости бетона.

2.12. При

регулировании напряжения ![]() путем опережающей подтяжки арматуры или по

величине снижения начального уровня напряжения от воздействия температуры

необходимо соблюдать совместность деформаций арматуры с твердеющим бетоном.

Основными критериями при определении и последующем контроле

за началом совместности работы арматуры и бетона являются прочность сцепления

путем опережающей подтяжки арматуры или по

величине снижения начального уровня напряжения от воздействия температуры

необходимо соблюдать совместность деформаций арматуры с твердеющим бетоном.

Основными критериями при определении и последующем контроле

за началом совместности работы арматуры и бетона являются прочность сцепления

![]() и прочность бетона на осевое сжатие

(оценивание по контрольным кубам)

и прочность бетона на осевое сжатие

(оценивание по контрольным кубам) ![]() в каждый данный момент его твердения при

тепловой обработке. При этом следует принимать линейную зависимость

в каждый данный момент его твердения при

тепловой обработке. При этом следует принимать линейную зависимость

![]() . (1)

. (1)

2.13. Совместность

деформаций арматуры и бетона наступает ориентировочно при прочности бетона на

осевое сжатие ![]() МПа, оцениваемое по результатам испытания

контрольных кубов (в горячем состоянии). Применение

пластифицирующих химических добавок (например, суперпластификатор С-3) при

приготовлении бетонной смеси для преднапряженных конструкций стендового

изготовления позволяет отдалить во времени (на 1,5 - 2 ч) указанный момент начала

совместности деформаций бетона и арматуры, что дает возможность увеличить

гарантированный период регулирования величины

МПа, оцениваемое по результатам испытания

контрольных кубов (в горячем состоянии). Применение

пластифицирующих химических добавок (например, суперпластификатор С-3) при

приготовлении бетонной смеси для преднапряженных конструкций стендового

изготовления позволяет отдалить во времени (на 1,5 - 2 ч) указанный момент начала

совместности деформаций бетона и арматуры, что дает возможность увеличить

гарантированный период регулирования величины ![]() без опасности нарушения формирующихся при

тепловой обработке связей арматуры с бетоном. При использовании

суперпластификатора С-3 его рекомендуется вводить в количестве 0,5 - 0,7% массы

цемента совместно с водой затворения. В этих условиях набор передаточной

прочности бетона

без опасности нарушения формирующихся при

тепловой обработке связей арматуры с бетоном. При использовании

суперпластификатора С-3 его рекомендуется вводить в количестве 0,5 - 0,7% массы

цемента совместно с водой затворения. В этих условиях набор передаточной

прочности бетона ![]() и

и ![]() преднапряженных конструкций находится в

пределах, которые устанавливаются циклом тепловой обработки, различным для

каждого типа железобетонных изделий.

преднапряженных конструкций находится в

пределах, которые устанавливаются циклом тепловой обработки, различным для

каждого типа железобетонных изделий.

2.14. Способ

ручного регулирования напряжения в арматуре заключается в том, что с целью

компенсации первых потерь напряжения и предохранения изделий от образования

трещин в начальной стадии термообработки с помощью ручного (кнопочного)

управления производят ступенчатую подтяжку в соответствии со скоростью

повышения температуры бетона. При этом во время изотермического прогрева бетона

напряжение в арматуре регулировать не рекомендуется, а перед началом охлаждения

следует производить полную или частичную передачу усилия обжатия на горячий

бетон.

2.15. Ручное

регулирование на протяжении периода подъема температуры производится оператором

несколькими циклами подтяжки арматуры, состоящими из операций включения и

выключения натяжных устройств.

2.16. Подтяжка

арматуры должна производиться до уровня начального напряжения ![]() через промежутки времени, за которые

температура бетона повышается на 10 °С.

через промежутки времени, за которые

температура бетона повышается на 10 °С.

2.17. Количество

циклов подтяжки определяется из соотношения

![]() , (2)

, (2)

где ![]() - максимальная температура изотермического

прогрева бетона;

- максимальная температура изотермического

прогрева бетона; ![]() - начальная температура бетонной смеси при ее

укладке;

- начальная температура бетонной смеси при ее

укладке; ![]() - интервал температур между циклами подтяжки,

равный 10 °С.

- интервал температур между циклами подтяжки,

равный 10 °С.

В зимний период

времени количество циклов ![]() может составлять до 8, а в летний

может составлять до 8, а в летний ![]() - до 6.

- до 6.

2.18. Величины

деформации арматуры при подтяжке арматуры для компенсации потерь напряжения,

возникающих в период изготовления железобетонных конструкций, рекомендуется

определять из зависимостей

для стержневой

арматуры периодического профиля

![]() ; (3)

; (3)

для канатной

(прядевой) арматуры

![]() , (4)

, (4)

где ![]() - длина напрягаемой арматуры между упорами

стенда; d - диаметр арматуры.

- длина напрягаемой арматуры между упорами

стенда; d - диаметр арматуры.

2.19. До начала

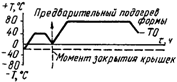

совместных деформаций арматуры и бетона (рис. 3, зона I) регулирование

напряжения рекомендуется осуществлять без ограничения времени подтяжки ![]() и количества циклов регулирования (подтяжки) n

при условии, что

и количества циклов регулирования (подтяжки) n

при условии, что

. (5)

. (5)

а)

б)

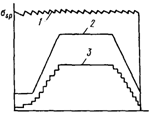

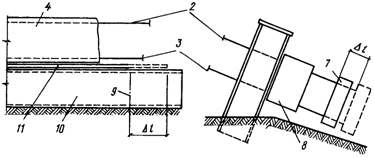

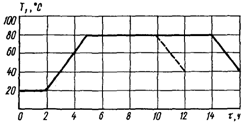

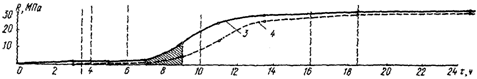

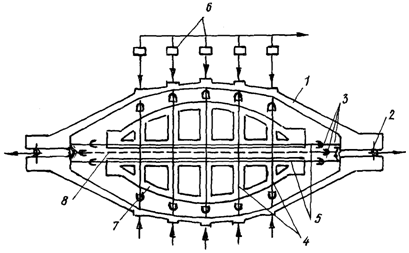

Рис. 3.

Схема изменения усилия натяжения

преднапряженной

арматуры в процессе тепловой обработки

а - рост прочности

во время тепловой обработки;

б - снижение усилия ![]() в арматуре свободных участков;

в арматуре свободных участков;

1 - режим тепловой

обработки; 2 - рост прочности бетона;

3, 4, 5, 6 -

характерные точки в процессе снижения ![]()

2.20. После начала

совместной работы арматуры и бетона регулирование величины ![]() следует производить в течение периода (рис. 3,

зона II) взаимных смещений арматуры и бетона (в торце), а также пока происходит

падение натяжения арматуры

следует производить в течение периода (рис. 3,

зона II) взаимных смещений арматуры и бетона (в торце), а также пока происходит

падение натяжения арматуры ![]() от нагрева.

от нагрева.

Подтяжку арматуры

следует осуществлять малыми долями ![]() с соблюдением следующих условий:

с соблюдением следующих условий:

для

центрально-обжатых преднапряженных конструкций

![]() , (6)

, (6)

где ![]() - растягивающие напряжения, возникающие в

бетоне на i-ом этапе процесса подтяжки арматуры;

- растягивающие напряжения, возникающие в

бетоне на i-ом этапе процесса подтяжки арматуры; ![]() - прочность бетона на растяжение на i-ом этапе

регулирования величины

- прочность бетона на растяжение на i-ом этапе

регулирования величины ![]() ;

;

для внецентренно

обжатых преднапряженных конструкций

![]() , (7)

, (7)

где ![]() - упругопластический момент сопротивления

сечения; e - эксцентриситет приложения усилия подтяжки к арматуре

железобетонного элемента;

- упругопластический момент сопротивления

сечения; e - эксцентриситет приложения усилия подтяжки к арматуре

железобетонного элемента; ![]() - приведенное поперечное сечение элемента.

- приведенное поперечное сечение элемента.

2.21. После

окончания изотермического прогрева бетона преднапряженных конструкций (рис. 3,

зона III) процесс подтяжки арматуры до первоначального уровня натяжения ![]() ,

, ![]() производить нецелесообразно из-за опасности

образования технологических трещин в изделии и ухудшения анкеровки арматуры в

бетоне.

производить нецелесообразно из-за опасности

образования технологических трещин в изделии и ухудшения анкеровки арматуры в

бетоне.

Оптимальные зоны

осуществления процесса подтяжки арматуры представлены на рис. 3.

2.22. При

осуществлении регулирования в виде раннего отпуска натяжения арматуры

необходимо выполнить следующие мероприятия.

Первую ступень

отпуска необходимо произвести после окончания периода подъема температуры.

Закончить передачу усилий обжатия с арматуры на бетон необходимо при его

прочности, составляющей 50% проектной, что позволит получить экономический

эффект от сокращения цикла изготовления и времени тепловой обработки и

использования при гелиотехнологии.

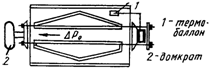

2.23. Через 0,5 ч с

начала изотермического прогрева осуществляют первую, а затем через каждый час

последующие ступени отпуска натяжения арматуры на величину, предусмотренную

принятым режимом. Ежечасный отпуск производят вплоть до окончания периода

изотермического прогрева. При этом должно быть отпущено не менее 90%, но не

более 95% предварительного натяжения арматуры (рис. 4).

а)

б)

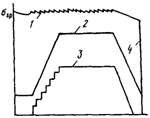

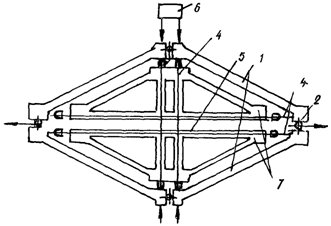

Рис. 4. Вариант

ступенчатого отпуска натяжения

арматуры во время

тепловой обработки изделия

а - режим тепловой

обработки;

б - режим регулирования преднапряжения

![]() - падение усилий в арматуре в результате

- падение усилий в арматуре в результате

температурных

деформаций; ![]() - подтягивание арматуры;

- подтягивание арматуры;

![]() - отпуск натяжения арматуры;

- отпуск натяжения арматуры;

![]() - возрастание усилий в арматуре при

охлаждении;

- возрастание усилий в арматуре при

охлаждении;

![]() - возможный вариант

- возможный вариант

2.24. В период

охлаждения, в результате температурных деформаций, в арматуре возникнут

дополнительные напряжения. При наборе бетоном 50% марочной прочности и

окончании периода охлаждения изделие освобождают от элементов формы и

осуществляют отпуск натяжения арматуры.

2.25. Ступенчатый

отпуск натяжения рекомендуется производить одновременно с двух противоположных

торцов стенда, где расположены упоры. Если указанный способ неосуществим, то

возможно проведение отпуска с одной стороны стенда при условии, что изделию

обеспечивается свободное перемещение вдоль стенда, необходимое для выравнивания

напряжения ![]() во всех оголенных (свободных) участках

напрягаемой арматуры.

во всех оголенных (свободных) участках

напрягаемой арматуры.

2.26. После

окончания предварительной выдержки отформованного изделия его освобождают от

вкладышей и других устройств, которые могут воспрепятствовать продольному

перемещению элементов вдоль стенда или затруднить последующую распалубку в

результате заклинивания.

2.27. При

изготовлении железобетонных конструкций в зимнее время необходимо предусмотреть

наличие отапливаемого склада готовой продукции или камеры, где преднапряженная

конструкция должна дозревать до приобретения необходимой для данного вида

изделий отпускной прочности.

2.28. Подъем

температуры в процессе тепловой обработки осуществляют со скоростью или по

режиму, принятому на заводе ЖБИ для данного вида конструкций.

3. ВИДЫ

СТЕНДОВОЙ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ

СБОРНОГО

ЖЕЛЕЗОБЕТОНА, РЕКОМЕНДУЕМЫЕ ДЛЯ РЕГУЛИРОВАНИЯ

НАПРЯЖЕНИЯ В

АРМАТУРЕ

3.1. Данные

Рекомендации распространяются на изготовление предварительно напряженных

железобетонных конструкций на коротких, средних и длинных линейных стендах.

3.2. Стенды должны

быть оборудованы устройствами для группового натяжения арматуры и группового

отпуска натяжения на любую величину и в любой момент.

3.3. Регулирование

напряжения в арматуре в процессе изготовления рекомендуется проводить на

коротких, средних и длинных стендах, существующих на предприятиях

стройиндустрии, а также на вновь проектируемых линиях, которые будут использовать

стендовую технологию при производстве преднапряженных железобетонных

конструкций.

3.4. При

регулировании величины ![]() на стендах наиболее приемлемым с точки зрения

восстановления потерь напряжения является способ регулирования

на стендах наиболее приемлемым с точки зрения

восстановления потерь напряжения является способ регулирования ![]() в напрягаемой арматуре с двух сторон стенда

(табл. 1, п. 5).

в напрягаемой арматуре с двух сторон стенда

(табл. 1, п. 5).

Таблица 1

Методы компенсации

расчетных потерь преднапряжения

от температурного

перепада в арматуре

────┬────────────────┬──────────────────┬─────────────┬──────────────────────────

N

│ Предложения │

Тип │ Контроль

│ Схема способа

п.п.│ по снижению

│ преднапряженной │за

величиной │ регулирования напряжения

│

потерь │ конструкции │

подтяжки │ в арматуре в процессе

│ преднапряжения │ │ арматуры

│ изготовления

│

в арматуре │ │ │

────┴────────────────┴──────────────────┴─────────────┴──────────────────────────

1

Установка Фермы, ригели, - Установка дополнительной

дополнительной двускатные балки напрягаемой арматуры

напрягаемой по

формуле

арматуры

![]()

─────────────────────────────────────────────────────────────────────────────────

2

Применение Фермы, балки -

двухступенчатых

режимов тепло-

вой обработки

![]()

─────────────────────────────────────────────────────────────────────────────────

3

Повторное Фермы, балки По величине

регулирование начального

начального напряжения

напряжения в арматуре

в арматуре

─────────────────────────────────────────────────────────────────────────────────

4

Регулирование Фермы По

темпера-

начального туре среды

напряжения внутри

в арматуре камеры

![]()

─────────────────────────────────────────────────────────────────────────────────

5 Регулирование Фермы, ригели, По манометру

![]() в напря- двускатные насосной

в напря- двускатные насосной

гаемой арматуре балки станции и по

с двух сторон индикатору,

упертому в

торец железо-

бетонного

изделия

![]()

![]()

─────────────────────────────────────────────────────────────────────────────────

6

Регулирование Многопустотные По удлинению

![]() в напря- настилы листа стенда

в напря- настилы листа стенда

гаемой арматуре безопалубочного в процессе

формования тепловой

обработки

![]()

─────────────────────────────────────────────────────────────────────────────────

3.5. Регулирование

напряжения в арматуре и ступенчатый отпуск натяжения в процессе тепловой

обработки рекомендуется осуществлять на реконструированных действующих или

вновь проектируемых коротких, средних и длинных стендах, основные

конструктивные особенности которых

представлены в Прил. 1 настоящих Рекомендаций.

3.6. Короткие и

средние стенды для производства подтяжки арматуры могут быть оборудованы устройствами как для группового, так и для одиночного

натяжения арматуры и последующего ее отпуска на горячий бетон. В качестве

указанных устройств могут использоваться домкраты механического или

гидравлического действия (см. Прил. 1, разд. В), устанавливаемые на стендах,

конструкциях которых приведена в разд. А Прил. 1

настоящих Рекомендаций.

3.7. Автоматическое

регулирование напряжения в арматуре на стендовых линиях безопалубочного

производства железобетонных конструкций во время термообработки бетона

позволяет производить компенсацию потерь напряжения в арматуре, возникающих в

процессе изготовления.

Особенностями

непрерывного безопалубочного производства железобетонных конструкций на

оборудовании по лицензии фирмы "Макс Рот" являются:

многоступенчатое

непрерывное формование изделий из жестких бетонных смесей;

осуществление

вибрационного воздействия на бетонную смесь рабочими органами путем контакта

только со смесью (поверхностное послойное уплотнение);

регулирование

начального напряжения в арматуре в процессе термообработки бетона

отформованного изделия;

непрерывное

перемещение уплотняющих органов машины относительно укладываемой бетонной

смеси.

3.8.

Технологическая линия безопалубочного производства преднапряженных

железобетонных изделий должна иметь следующий комплект оборудования:

стальные стенды

(размером 150 x 4 м) с масляными нагревательными регистрами под ними;

технологические линии с воспроизводимым в СССР оборудованием могут иметь стенды

меньших размеров;

гидравлические

натяжные устройства для группового натяжения и регулирования напряжения в

арматуре при нагреве листа-поддона стенда во время термообработки (групповые

гидродомкраты, расположенные на активной стороне стенда);

гидродомкрат для

одиночного натяжения арматуры, установленный на

пассивной стороне стенда (типа "Пауль" и др.);

стандартную

автоматическую насосную станцию системы регулирования натяжения арматуры на

активном конце стенда (со стороны групповых

гидродомкратов);

самоходный раскладчик

арматуры с отклоняющим и отрезным устройствами;

бухтодержатели

проволочной или прядевой арматуры;

самоходный

формующий агрегат с бункерами-дозаторами;

тележки с

термоизолирующим покрывалом для покрытия свежеотформованной бетонной полосы на

время термообработки;

вибронож для резки

массива сырого бетона;

пилы с алмазным

диском для резки затвердевшего бетона;

самоходную

подъемно-транспортную машину с пневмоприсосками для снятия со стенда и

транспортирования готовых изделий;

машину для чистки

стенда;

установку для

нагрева масла (теплоносителя) типа МТ-3000 (фирма "Хайнц") или

НЕ-2500 (фирма "Керхер").

Кроме того,

технологическая линия должна иметь специальный пост мойки формовочного

агрегата.

4.

АППАРАТУРА И ОБОРУДОВАНИЕ

4.1. Для реализации

автоматического регулирования напряжения в арматуре на коротких и средних

стендах необходим автоматический контроль и регулирование следующих параметров:

температуры бетона

в изделии и температуры паровоздушной среды в пропарочной камере;

усилия натяжения

арматуры;

изменения

расстояния между упорами стенда.

4.2. Для

автоматического контроля и регулирования указанных параметров должны

применяться серийные унифицированные измерительные и регулирующие приборы.

4.3.

Температура бетона и паровоздушной среды в пропарочной камере должна измеряться

с помощью автоматических измерительных и самопишущих одноточечных или

многоточечных измерительных мостов типа КСМ (шкала 0... 100 °С).

В качестве датчиков

температуры рекомендуется использовать медные термометры сопротивления типа ТСМ

5071 (пределы измерения: -50... +150 °С, длина рабочей

части 200 мм).

Для измерения

температуры паровоздушной среды в пропарочной камере датчики устанавливают в

стенке камеры в специальной нише, а для измерения температуры изделия - в

бетоне в ходе бетонирования изделий. Схема установки датчиков показана на рис.

5.

а)

б)

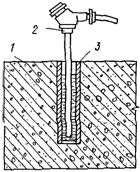

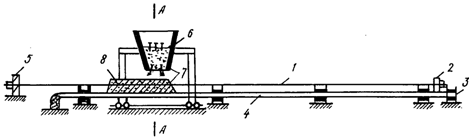

Рис. 5. Измерение

температуры бетона изделий

а - с помощью

металлической трубки, заполненной жидкостью;

б - без металлической трубки

1 - прогреваемое

изделие; 2 - датчик температуры;

3 - металлическая

трубка, заполненная минеральным маслом;

4 - 2 - 3 слоя

плакатной бумаги

Для уменьшения

погрешности при измерении температуры датчики подключают к измерительным

приборам КСМ2 с помощью трехпроводных кабелей.

4.4. Для

регулирования температуры бетона и в пропарочной камере следует применять

программные регуляторы типа РУ5-01М, оборудованные бесконтактными системами

фотослежения за программной кривой, наносимой на диаграммную ленту.

4.5. Для измерения

усилия натяжения арматуры следует применять автоматические самопишущие

одноточечные приборы с дифференциально-трансформаторной схемой типа КСД2, работающие с первичными приборами, преобразующими

измеряемую величину (0... 10 мГн).

4.6. В качестве

первичных приборов-датчиков при измерении усилия натяжения используются

манометры с дистанционной передачей показания типа МЭД.

Если стенд

оборудован динамометром гидравлического типа, то манометры МЭД устанавливаются

на динамометре (рис. 6). Если стенд оборудован термобаллоном, то манометр МЭД

включают в гидросистему "термобаллон - насосная станция -

гидродомкраты" (рис. 7). В обоих случаях такая измерительная система

позволяет контролировать натяжение арматуры на протяжении всего периода

изготовления конструкции.

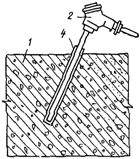

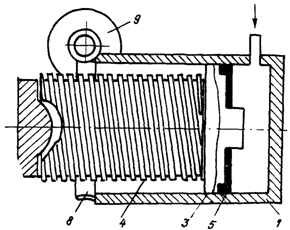

Рис. 6. Измерение

натяжения арматуры с помощью

гидравлического

динамометра и манометра типа МЭД

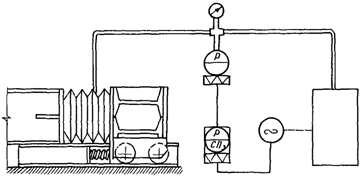

Рис. 7.

Схема подключения электрического манометра

в гидросистему

натяжения арматуры

4.7. Регулирование

напряжения в арматуре производится автоматически с помощью позиционного

регулирующего устройства прибора КСД2, позволяющего

устанавливать указатели задачи регулирования в пределах 5... 95% длины шкалы

прибора.

4.8.

Изменение расстояния между упорами стенда, вызывающими деформации арматуры при

натяжении, подтяжке и передаче усилия обжатия на бетон, рекомендуется также

измерять с помощью приборов типа КСД2. Первичными

приборами в этом случае служат индуктивно-трансформаторные датчики перемещения,

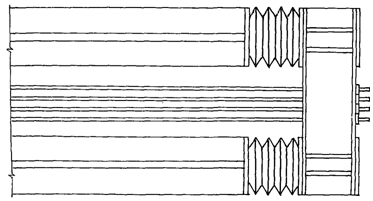

кинематически связанные с подвижной траверсой стенда (рис. 8).

Рис. 8. Измерение

деформаций арматуры при натяжении,

подтяжке и передаче

усилия обжатия на бетон

1 - распорка

стенда; 2 - гидродомкрат; 3 - подвижная

траверса; 4 - трос;

5 - дифференциально-трансформаторный

датчик; 6 - груз

4.9. В качестве устройств для коммутации управления исполнительными

устройствами регулирования температуры бетона и натяжения арматуры

рекомендуется применять блоки управления релейного регулятора типа БУ-21,

позволяющие работать в автоматическом и ручном режимах.

4.10.

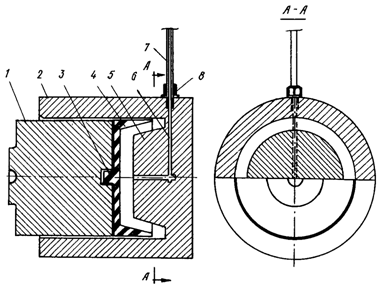

Технологическая стендовая линия безопалубочного производства преднапряженных

железобетонных конструкций для осуществления процесса автоматического

регулирования натяжения в арматуре должна быть оснащена следующим комплектом

оборудования (рис. 9):

стандартной

автоматической насосной станцией с системой регулирования натяжения арматуры на

активном конце стенда (со стороны групповых

гидродомкратов);

гидравлическим

натяжным устройством для группового натяжения и регулирования напряжения в

арматуре при нагреве листа-поддона стенда во время термообработки (групповые

гидродомкраты, расположенные на активной стороне стенда);

гидродомкратом

(типа "Пауль") для одиночного натяжения арматуры, установленным на

пассивной стороне стенда.

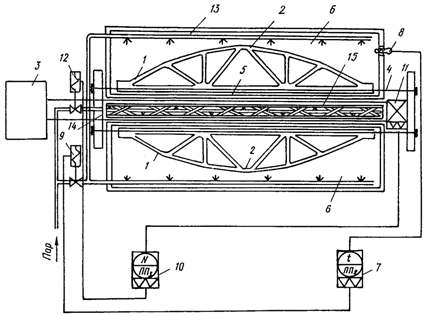

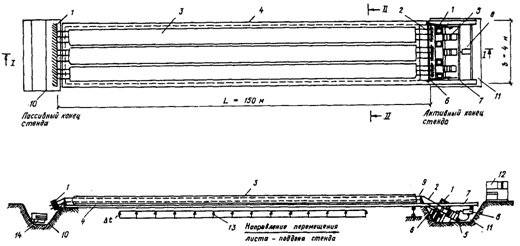

Рис. 9. Схема

стенда для безопалубочного формования

преднапряженных

железобетонных изделий

1 - активный конец

стенда; 2 - верхняя арматура; 3 - нижняя

арматура; 4 -

пассивный конец стенда; 5 - лист-поддон

стенда; 6 - рама; 7

- устройство регулирования натяжения

арматуры; 8 -

насосная станция; 9 - направляющая (N 14);

10 - гребенка; 11 -

гидродомкрат "Пауль";

12 - группа

гидродомкратов; 13 - активная сторона стенда;

14 - пассивная

сторона стенда

Порядок

осуществления регулирования напряжения в арматуре во время термообработки и

мероприятия по подготовке стендовых линий типа "Макс Рот" к

указанному процессу приведен в разд. 7 настоящих Рекомендаций.

4.11. Для внедрения

ручного регулирования необходим контроль следующих параметров:

температуры бетона

в изделии;

усилия натяжения

арматуры и ее деформаций при ее натяжении, подтяжке и передаче усилия обжатия

на бетон.

4.12. Поскольку при

термообработке железобетонных изделий в пропарочных камерах температуры

паровоздушной среды и бетона могут значительно отличаться, то контроль

температуры бетона по температуре паровоздушной среды с помощью лабораторных

жидкостных или ртутных термометров

неприменим.

4.13. Температура

бетона в изделии должна измеряться с помощью автоматических самопишущих

измерительных приборов (см. п. 4.3 настоящих Рекомендаций).

4.14. Регулирование

температуры бетона и пропарочной камеры должно производиться с помощью

программных регуляторов температуры (см. п. 4.4 настоящих Рекомендаций).

4.15. С целью

улучшения контроля технологического процесса и для автоматической записи

результатов регулирования рекомендуется дополнительно применять для измерения

усилия натяжения арматуры автоматический измерительный самопишущий прибор типа

КСД2 в комплекте с электрическим манометром типа МЭД,

включенным в гидросистему "насосная станция - гидродомкраты" (см. п.

4.6, рис. 7).

4.16. Деформации

арматуры при подтяжке должны контролироваться с помощью инвентарных устройств,

которыми оборудован стенд. Дополнительно рекомендуется применять автоматические

измерительные приборы КСД2 по принципу, изложенному в

п. 4.8 настоящих Рекомендаций.

4.17. Для

фиксирования арматуры при подтяжке должны применяться инвентарные устройства

стенда (например, клиновые).

4.18. Поскольку

клиновые устройства имеют недостатки: быструю изнашиваемость, сложность

обеспечения требуемой величины напряжения арматуры при фиксировании ее длины,

высокую трудоемкость, то рекомендуется применять более прогрессивные

устройства, позволяющие ускорить и механизировать процесс напряжения и

фиксирования длины арматуры при ее натяжении, подтяжке и передаче усилия

обжатия на бетон:

домкраты с

фиксированием поршня, устройства типа грузовой сильфон, гидродомкраты с

самоуплотняющейся манжетой (см. Прил. 1, разд. В).

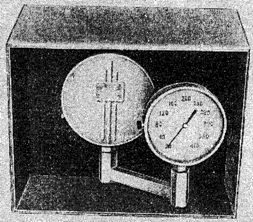

4.19. Регуляторы,

вторичные приборы, блоки управления и сигнальная арматура монтируются на щите

установки контроля и регулирования (рис. 10), которая устанавливается в

специальном помещении рядом со стендом.

Рис. 10. Общий вид

щита установки контроля регулирования

4.20. Для

осуществления ступенчатой передачи усилия обжатия с арматуры на бетон в

процессе изотермического прогрева преднапряженной конструкции рекомендуется

применять ту же аппаратуру для технического контроля и натяжное оборудование,

которые использовались при установлении первоначального уровня натяжения ![]() в арматуре данного вида железобетонного

элемента. Возможно использование оборудования, применяемого при регулировании

величины

в арматуре данного вида железобетонного

элемента. Возможно использование оборудования, применяемого при регулировании

величины ![]() при стендовом изготовлении.

при стендовом изготовлении.

5. РЕЖИМЫ

РЕГУЛИРОВАНИЯ НАПРЯЖЕНИЯ В АРМАТУРЕ

5.1. Оптимальный

режим регулирования напряжения в арматуре для каждого типа железобетонной

конструкции стендового изготовления рекомендуется выбирать в зависимости от

конструкции стенда, от армирования и предельного уровня натяжения арматуры, от

применяемого цикла тепловой обработки бетона и оборудования для натяжения

арматуры, которое имеется в распоряжении данного завода ЖБИ. При этом возможен

выбор автоматического или ручного способа регулирования напряжения в арматуре с

учетом особенностей указанного процесса, изложенных в разделе 2 (см. пп. 2.2,

2.3 настоящих Рекомендаций).

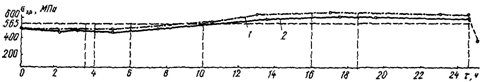

5.2. Режим 1А (рис.

11) предусматривает автоматическое регулирование напряжения в арматуре на

уровне начального напряжения ![]() путем двухпозиционного регулирования

независимо от изменения напряжения при действии различных факторов.

Регулирование начинается после окончания формования изделий, продолжается весь

процесс термообработки и заканчивается после охлаждения изделия.

путем двухпозиционного регулирования

независимо от изменения напряжения при действии различных факторов.

Регулирование начинается после окончания формования изделий, продолжается весь

процесс термообработки и заканчивается после охлаждения изделия.

а)

б)

в)

г)

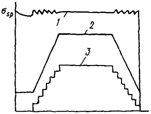

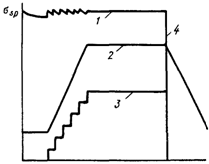

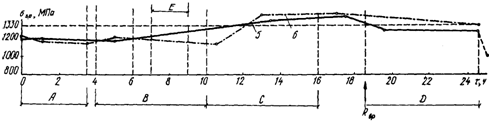

Рис. 11. Режимы

регулирования напряжения в арматуре

при автоматическом

способе управления

а - режим 1А -

автоматическое регулирование напряжения

на протяжении всего

периода изготовления изделия;

б - режим 2А - автоматическое регулирование напряжения

в период подъема

температуры и изотермического прогрева;

в - режим 3А -

автоматическое регулирование в период

подъема и снижения

температуры бетона;

г - режим 4А - регулирование напряжения в арматуре

с помощью

термобаллона;

1 - напряжение в

арматуре; 2 - температура баллона;

3 - деформации

арматуры; 4 - снижение напряжения в свободных

участках арматуры при передаче усилия обжатия на бетон

5.3. Указанный

режим рекомендуется применять на стендах с металлической обогревной распоркой

(см. Приложение 1, раздел А). При снижении напряжения ниже уровня ![]() регулятор включает подогрев распорки стенда,

которая удлиняется при нагреве, подтягивая при этом арматуру. После достижения

уровня напряжения

регулятор включает подогрев распорки стенда,

которая удлиняется при нагреве, подтягивая при этом арматуру. После достижения

уровня напряжения ![]() подогрев распорки прекращается. При ее

охлаждении напряжение несколько снижается в пределах диапазона

нечувствительности регулятора, после чего цикл регулирования повторяется.

подогрев распорки прекращается. При ее

охлаждении напряжение несколько снижается в пределах диапазона

нечувствительности регулятора, после чего цикл регулирования повторяется.

Основным

достоинством данного режима является полная автоматизация процесса

регулирования. Контроль оператора в технологическом процессе не требуется.

5.4. Режим 2А

является более экономичным, поскольку автоматическое регулирование

осуществляется только в период подъема температуры и изотермического прогрева

бетона. Автоматическое регулирование напряжения начинают перед началом

термообработки. При этом компенсируются потери напряжения от релаксации и

деформаций анкеров путем опережающей подтяжки арматуры до уровня начального

напряжения ![]() .

Поскольку до начала прогрева бетон не имеет структурной прочности, то такая

подтяжка не вызовет нарушения сцепления между бетоном и арматурой.

.

Поскольку до начала прогрева бетон не имеет структурной прочности, то такая

подтяжка не вызовет нарушения сцепления между бетоном и арматурой.

После начала

термообработки система автоматического регулирования напряжения осуществляет

подтяжку арматуры одновременно с нагревом бетона, температурными деформациями

твердеющего бетона и металлической формы. При этом полностью компенсируются

потери напряжения в арматуре от температурного перепада.

5.5. Во время

изотермического прогрева бетона нагрев распорной балки стенда продолжается во

избежание снижения напряжения в арматуре, а после его окончания подачу пара к

изделиям и распорке прекращают, а затем отключают регулятор напряжения.

Вследствие того,

что теплоемкость распорной балки ниже теплоемкости изготовляемых железобетонных

изделий, она охлаждается быстрее. В результате этого обеспечивается опережающее

снижение напряжения в арматуре и частичная передача усилия обжатия на горячий

бетон.

Достоинством

данного режима регулирования является его более высокая экономичность по

сравнению с режимом 1А, поскольку время нагрева распорок стенда сокращено.

5.6. Режим 3А

предусматривает изготовление преднапряженных изделий с регулированием

напряжения только в период подъема и снижения температуры. Во время

изотермического прогрева напряжение в арматуре не регулируется.

Такой режим

целесообразно реализовать на силовых распорных стендах и стендах рамного типа

(см. Приложение 1 настоящих Рекомендаций).

Реализация режима

3А на таких стендах проводится следующим образом. К системе маслопроводов

гидродомкратов подсоединяют манометр с электрической дистанционной передачей

типа МЭД. Манометр подключают к измеряющему и регулирующему прибору с

дифференциально-трансформаторной схемой КСД2. Задают

уровень напряжения в арматуре. При отклонении напряжения от заданного уровня

регулятор вырабатывает сигнал на включение или выключение насосной станции,

подающей масло в гидродомкраты. Последние, воздействуя на распорки стенда, восстанавливают

напряжение в арматуре нижнего пояса.

Данный режим

отличается высокой экономичностью, поскольку несущие элементы стендов

изолированы от пропарочных камер и не требуют нагрева. Подтяжка арматуры и

передача усилия обжатия на бетон в данных стендах производится с помощью

гидравлических устройств, которые не являются энергоемкими.

5.7. Режим 4А может

быть реализован на стендах, оборудованных термобаллоном, который начинает

подтяжку арматуры после начала подъема температуры, когда находящееся в нем масло

от нагрева расширяется и, поступая в гидродомкраты, вынуждает их плавно

повышать усилие натяжения в арматуре. При охлаждении происходит плавная

частичная передача усилия обжатия на горячий бетон.

Главным

достоинством данного режима является его экономичность и простота реализации.

Кроме того, возможность осуществления плавной передачи усилия обжатия на бетон

может быть использована при ступенчатом отпуске натяжения арматуры во время

тепловой обработки.

5.8. Регулирование

напряжения в арматуре изделий при изготовлении на длинных стендах

осуществляется следующим образом. После создания в арматурных элементах

монтажного усилия на пассивный конец стенда устанавливается формующий агрегат,

производится его сборка и регулировка комплектующих узлов. Трос и силовой

электрический кабель подают на активный конец стенда при помощи самоходного

раскладчика арматуры.

5.9. Перед

формованием изделия открывают запорный клапан стационарной автоматической

насосной станции и закрывают сливной клапан устройства регулирования натяжения

арматуры в приямке групповых гидродомкратов.

5.10. Нажатием

кнопки "Пуск" на пульте управления стационарной насосной станции

приводятся в действие групповые гидродомкраты, которые осуществляют подтяжку

всего пакета арматурных элементов до проектной величины предварительного

напряжения арматуры данной номенклатуры изделия (табл. 2).

Таблица 2

Проектные

величины преднапряжения в арматуре

при безопалубочном

формовании многопустотных плит перекрытия

───────────┬────────┬────────────────┬──────────────┬──────────────┬────────────────

Диаметр

│Площадь │

Усилие, │Начальное │

Величина │ Величина

и класс

│попереч-│ контролируемое

│предваритель- │преднапряжения│ преднапряжения,

напрягаемой│ного

се-│ по

манометру │ное

напряжение│ в нижней │ контролируемая

арматуры

│чения S,│

натяжного │в нижней │

напрягаемой │по длине стенда

│см2 │ устройства P ,

│напрягаемой │ арматуре

│на участке между

│ │ 0

│арматуре, │при

натяжении │ упорами отгиба

│ │ кН

│сигма ,

МПа │ на монтажное │ арматуры

│ │ │ sp

│ усилие │

с помощью

│ │ │ │ сигма*

, МПа │ стандартных

│ │ │ │ sp

│ приборов перед

│ │ │ │ │ бетонированием

│ │ │ │ │сигма , МПа

│ │ │ │ │ con,l

│

├───────┬────────┼─────┬────────┼─────┬────────┼─────┬──────────

│ │ серия │ серия

│серия│ серия

│серия│ серия │серия│ серия

│ │ 0-264

│0-250/82│0-264│0-250/82│0-264│0-250/82│0-264│

0-250/82

───────────┼────────┼───────┼────────┼─────┼────────┼─────┼────────┼─────┼──────────

5

мм, Вр-II│ 0,196

│22 - 40│ 18,67

│1220 │ 820 │1090 │ 738

│1045 │ 702

6

мм, Вр-II│ 0,263

│ 30,12 │ 25,10

│1130 │ 770 │1010 │ 693

│ 980 │ 668

6

мм, К-7 │ 0,227 │ 29,94 │ 24,95 │1410 │ 950

│1270 │ 855 │1210 │ 815

9

мм, К-7 │ 0,509 │ 63,83 │ 53,19 │1330 │ 847

│1190 │ 762 │1080 │ 688

Примечания. 1.

Рабочие чертежи серии 0-264: в верхней напрягаемой арматуре плит длиной 2650...

7180 мм преднапряжение равно 50% от значения ![]() , а в

нижней напрягаемой арматуре плит длиной 8760 и 8980 мм - равно величине

, а в

нижней напрягаемой арматуре плит длиной 8760 и 8980 мм - равно величине ![]() .

.

2. Рабочие чертежи

серии 0-250/82: во всех параметрах преднапряжения для нижней арматуры ![]() снижено на 20%.

снижено на 20%.

3. ![]() .

.

5.11. На

контрольном манометре стационарной насосной станции устанавливается значение

давления, соответствующее усилию максимального натяжения, превышающее усилие,

необходимое для обеспечения проектного значения преднапряжения в арматуре, на

30 бар. В случае смены номенклатуры формуемого изделия изменение величины

максимального усилия натяжения арматуры регулируется на пульте управления

стационарной насосной станции при помощи манометрического переключателя.

5.12. Вращением рукоятки следующего устройства системы регулирования натяжения

арматуры в приямке активного конца стенда приводят шток в

соприкосновение с упором на раме групповых гидродомкратов. Для сохранности

моторесурса электродвигателя стационарной на сосной станции в

арматуре во время термообработки с деформациями листа-поддона стенда от

температурного воздействия время срабатывания системы регулирования

натяжения с помощью реле времени рекомендуется устанавливать на 3 мин.

Указанный интервал

работы однократного этапа подтяжки арматуры позволяет осуществлять ступенчатое

регулирование величины ![]() и возможный отпуск натяжения арматуры с

высокой точностью и при минимальных отклонениях от принятого значения цикла

подтяжки арматуры

и возможный отпуск натяжения арматуры с

высокой точностью и при минимальных отклонениях от принятого значения цикла

подтяжки арматуры ![]() .

.

5.13. После

окончания тепловой обработки изделия и передачи усилия обжатия с арматуры на

бетон закрывают запорный клапан стационарной насосной станции. Сливной клапан

системы регулирования натяжения арматуры открывают и осуществляют обрезку

проволоки (канатов) на массивном конце стенда при помощи специального

инструмента.

5.14. Для

обеспечения требований по трещиностойкости преднапряженных панелей следует

производить дополнительный контроль натяжения арматуры.

5.15. Допуски

точности натяжения арматуры для каждой номенклатуры изготовляемых

железобетонных конструкций не должны превышать +/- 5% от проектного значения ![]() .

.

5.16. В процессе

системы регулирования натяжения арматуры во время термообработки не менее

одного раза в месяц следует производить контроль за

величиной преднапряжения в арматуре с помощью стандартных приборов.

При переходе

изготовления преднапряженных конструкций с одной номенклатуры изделия на другую

контроль величины преднапряжения в арматуре при помощи стандартных приборов

следует производить независимо от срока ежемесячной профилактической проверки

указанной величины. Точки измерения величины ![]() в арматуре ЖБК представлены на схеме (рис. 12,

а).

в арматуре ЖБК представлены на схеме (рис. 12,

а).

а)

б)

Рис. 12. Измерение

преднапряжения в арматуре в процессе

термообработки при

изготовлении плит ПБФ при помощи

стандартного

прибора ПИН (а) и удлинение листа

во время

регулирования натяжения (б)

А - места измерения

преднапряжения в арматуре

при помощи прибора

ПИН;

1 - упор стенда; 2

- верхняя арматура; 3 - нижняя арматура;

4 - железобетонное

изделие; 5 - лист-поддон стенда;

6 - групповой гидродомкрат; 7 - опорное кольцо;

8 - гидродомкрат; 9

- метка; 10 - неподвижная направляющая

стенда; 11 -

подвижный лист стенда

5.17. В случае

отклонения контролируемой величины свыше допустимого значения следует

производить корректировку уровня натяжения арматуры при помощи запорного клапана

и манометра на пульте управления стационарной насосной станции активного конца

стенда.

5.18. При отсутствии возможности применения стандартных приборов для

контроля за величиной и изменением начального преднапряжения в арматуре во

время термообработки бетона изделия в качестве временных мер по контролю

указанной величины рекомендуется использовать замеры длины хода поршней каждого

из групповых гидродомкратов (с точностью +/- 0,5 мм) и перемещения активного

конца листа-поддона стенда относительно неподвижных меток, нанесенных на

боковых гранях его направляющих (с точностью +/- 1 мм) (рис. 12, б).

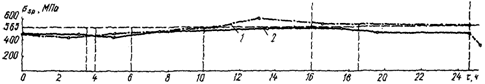

5.19. Режимы

регулирования при ручном управлении (рис. 13) предусматривают подтяжку арматуры

при нагреве бетона с помощью тех устройств, которые используются для напряжения

арматуры до начального уровня и отличаются способом передачи усилия обжатия на

бетон. Подтяжка арматуры до уровня начального напряжения производится

циклически через интервалы времени, за которое температура бетона повышается на

10 °С.

а)

б)

в)

г)

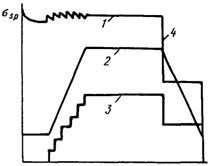

Рис. 13. Режимы

регулирования напряжения в арматуре

при ручном

(кнопочном) способе управления

а - режим 1Р -

ручная подтяжка арматуры и передача усилия

обжатия на горячий бетон; б - режим 2Р - ручная подтяжка

арматуры и

ступенчатая передача усилия обжатия на бетон;

в - режим 3Р -

ручная подтяжка арматуры и плавная передача

усилия обжатия с

помощью устройств для группового отпуска

натяжения арматуры;

г - режим 4Р - ручная подтяжка арматуры

и передача усилия

обжатия на охлажденный бетон;

1 - напряжение в

арматуре; 2 - температура бетона;

3 - деформации

арматуры; 4 - снижение напряжения

в свободных

участках арматуры при передаче

усилия обжатия на

бетон

5.20. Во время

изотермического прогрева напряжение в арматуре не регулируют.

5.21. Режим

1Р предусматривает одновременный отпуск натяжения арматуры перед началом

охлаждения изделий, т.е. передачу усилия обжатия на горячий бетон. Данный режим

применим для изделий сравнительно простой конфигурации, таких как балки, для

изготовления которых применяются формы, не имеющие вкладышей.

5.22. Для изделий

со сложной конфигурацией, например ферм, во избежание заклинивания деталей форм

рекомендуется применять режим 2Р, предусматривающий ступенчатую передачу усилия

обжатия с арматуры на бетон.

5.23. При

условии если стенд оборудован устройствами для плавной передачи усилия обжатия

с арматуры на бетон, а также оборудованием, позволяющим осуществлять отпуск

натяжения ступенями в процессе тепловой обработки, то рекомендуется применять

режим 3Р. Указанный режим создает предпосылки для перехода на экономичные

энергосберегающие режимы термообработки изделий, позволяющие производить

передачу усилия обжатия при пониженной передаточной прочности бетона (![]() ).

).

5.24.

Слабоармированные железобетонные изделия (например, преднапряженные сваи или

прогоны) целесообразно изготовлять на стендах при условии применения режима

регулирования 4Р, при котором передачу усилия обжатия

возможно производить на остывший бетон изделия.

5.25. При изготовлении предварительно напряженных железобетонных изделий

с передачей усилий обжатия с арматуры на бетон в процессе тепловой

обработки необходимо знать количество этапов отпуска и величину передаваемого

усилия на каждом этапе.

5.26. Для

определения роста прочности бетона в процессе тепловой обработки из рабочего

состава бетонной смеси изготавливаются контрольные образцы, которые

пропариваются по принятому на заводе режиму и затем испытываются в горячем

состоянии через каждый час с момента начала подъема температуры и до конца

изотермической выдержки. Последнюю партию испытывают после окончания периода

охлаждения.

5.27. Количество

ступеней (этапов) отпуска натяжения арматуры должно быть максимальным по

техническим, экономическим и организационным соображениям. Наилучшим режимом

следует считать плавный отпуск, осуществляемый на протяжении всего периода

тепловой обработки (см. пп. 5.21... 5.23 настоящих Рекомендаций).

При имеющемся в

настоящее время оборудовании наилучшим с

технологической и конструктивной точек зрения следует считать ежечасный режим.

5.28. При низкой

скорости нарастания прочности бетона, когда длительность изотермического

прогрева для достижения окончательной передаточной прочности (45... 55%

марочной) составляет более 5 ч, количество этапов отпуска можно сократить, но

их количество n не должно быть менее 6.

При большой

скорости нарастания прочности бетона и по достижении им 45... 55% марочной за

время менее 3 ч изотермического прогрева отпуск натяжения арматуры

рекомендуется производить через каждые 30 мин.

5.29. Величину

передаваемого усилия обжатия на каждом этапе необходимо назначать с учетом

прочности бетона, достигнутой к моменту отпуска натяжения арматуры.

Максимальное упрочнение

бетона происходит при нагружении его в раннем возрасте интенсивностью, равной

0,35... 0,4 от прочности бетона в момент нагружения. С увеличением возраста

бетона (или его прочности) интенсивность нагружения для получения максимального

прироста прочности необходимо увеличить.

5.30. В

соответствии с положениями нормативных документов, которые ограничивают

значения ![]() величинами, равными 0,75 или 0,8, первые этапы

отпуска натяжения необходимо осуществлять на величину, обеспечивающую создание

в бетоне интенсивность нагружения

величинами, равными 0,75 или 0,8, первые этапы

отпуска натяжения необходимо осуществлять на величину, обеспечивающую создание

в бетоне интенсивность нагружения ![]() ,

равную 0,35; 0,4 и 0,5.

,

равную 0,35; 0,4 и 0,5.

На всех последующих

этапах, кроме последнего, производят отпуск натяжения арматуры равными долями.

На предпоследнем этапе величина переданного усилия должна составлять 0,9... ![]() .

.

5.31. Площадь

обжатого бетона на каждом этапе отпуска натяжения рекомендуется определять

через проектную интенсивность сжимающих напряжений в бетоне на стадии

предварительного обжатия

![]() , (8)

, (8)

где ![]() - передаточная прочность бетона;

- передаточная прочность бетона; ![]() - усилие обжатия;

- усилие обжатия; ![]() - площадь обжатого бетона

- площадь обжатого бетона

![]() . (9)

. (9)

5.32. Допустимое

усилие предварительного обжатия бетона на каждой i-й ступени отпуска

возможно определять по зависимости

где ![]() - интенсивность обжатия бетона на i-ом этапе

отпуска натяжения;

- интенсивность обжатия бетона на i-ом этапе

отпуска натяжения; ![]() - передаточная кубиковая прочность бетона на

i-ом этапе отпуска натяжения.

- передаточная кубиковая прочность бетона на

i-ом этапе отпуска натяжения.

Усилие ![]() состоит из доли усилия, передаваемого на i-ом

этапе, и суммарного усилия, переданного на бетон изделия за предыдущие этапы

отпуска.

состоит из доли усилия, передаваемого на i-ом

этапе, и суммарного усилия, переданного на бетон изделия за предыдущие этапы

отпуска.

6. ПРИМЕРЫ

РЕЖИМОВ РЕГУЛИРОВАНИЯ НАПРЯЖЕНИЯ

Пример разработки

режима отпуска натяжения арматуры

при изготовлении на

коротком стенде

Необходимо

подобрать режим ступенчатого отпуска натяжения арматуры при изготовлении

двускатной балки ![]() . Класс

бетона В35 (М400). Передаточная прочность

. Класс

бетона В35 (М400). Передаточная прочность ![]() .

Напрягаемая арматура

.

Напрягаемая арматура ![]() класса

класса ![]() .

Предварительное усилие в стержне

.

Предварительное усилие в стержне ![]() ,

суммарная величина предварительного усилия на пакет (во всех стержнях)

,

суммарная величина предварительного усилия на пакет (во всех стержнях) ![]() .

.

Предположим, что в

результате испытания контрольных образцов, изготовленных из рабочего состава

бетона и пропаренных по принятому на заводе режиму, получили данные,

приведенные в табл. 3 и на рис. 14.

Таблица 3

Прочность бетона в

зависимости от продолжительности твердения

──────────────────────────────────────────────────────────────────

Прочность на сжатие, МПа, через,

ч

─────┬─────┬─────┬─────┬─────┬─────┬──────┬─────┬─────┬─────┬─────

5

│ 6 │

7 │ 8

│ 9 │ 10

│ 11 │ 12

│ 13 │ 14 │ 15

─────┼─────┼─────┼─────┼─────┼─────┼──────┼─────┼─────┼─────┼─────

3,8 │ 6,8 │ 9,8 │12,9

│15,9 │18,2 │ 20,5 │ 23

│25,2 │ 27 │ 28

а)

б)

Рис. 14. Режим

тепловой обработки (а)

и рост прочности

бетона во времени (б)

Из таблицы и

графика следует, что проектную передаточную прочность ![]() бетон приобретает после пропаривания по режиму

2 + 3 + 9 + 2 ч, т.е. через 16 ч.

бетон приобретает после пропаривания по режиму

2 + 3 + 9 + 2 ч, т.е. через 16 ч.

При ступенчатом

отпуске натяжения арматуры конечную передаточную прочность можно снизить до 50%

от проектной марки бетона, т.е. принять равной ![]() . Эту

прочность бетон набирает через 12 ч тепловой обработки по режиму 2 + 3 + 5 + 2

ч.

. Эту

прочность бетон набирает через 12 ч тепловой обработки по режиму 2 + 3 + 5 + 2

ч.

Исходя из

полученных данных, назначаем режим регулирования напряжения в арматуре и ее

отпуск.

Так как прочность

бетона к моменту завершения периода подъема температуры составила 3,75 МПа,

следует осуществить двухкратное подтягивание арматуры: в середине и в конце

периода.

Первую степень

отпуска назначаем через 0,5 ч после начала изотермического прогрева, т.е.

отпуск натяжения арматуры будет осуществляться через 5,5; 6,5; 7,5; 8,5; 9,5 и

12 ч с момента начала предварительной выдержки. Далее рассчитываем величину

передаваемого усилия на каждом этапе.

Интенсивность

нагружения на первом этапе принимаем равной ![]() . По

графику находим прочность бетона через 5,5 ч, она составляет

. По

графику находим прочность бетона через 5,5 ч, она составляет ![]() .

.

Проектную

интенсивность снимающих напряжений в бетоне на стадии предварительного сжатия

принимаем ![]() .

.

Тогда, пользуясь

формулой (10), находим усилие, передаваемое с арматуры на бетон на 1-ом этапе

отпуска натяжения арматуры

![]() .

.

Аналогичным путем

находим усилия ![]() и

и ![]() ,

передаваемые на железобетонный элемент на 2-ом и 3-ем этапах

,

передаваемые на железобетонный элемент на 2-ом и 3-ем этапах

![]() ;

;

![]() .

.

Находим величину

усилия, которую необходимо передать за весь период изотермического прогрева,

т.е. на 5-ом этапе. Для этого с целью создания гарантируемого напряжения в

арматуре перед началом охлаждения железобетонной балки контролируемое усилие

уменьшаем на 10%

![]() .

.

Так как на 4-ом и

5-ом этапах на конструкции передаются равные доли усилия, то

![]() .

.

Результаты расчетов

приведены в табл. 4.

Таблица 4

Режим отпуска

натяжения арматуры балки 2БДР 18-3А IIIВ

─────────┬─────────────┬─────────┬────────────────────────────────

N этапа │Время

отпуска│Прочность│Суммарная величина передаваемого

отпуска │(отсчет │ бетона │ усилия на этапе

натяжения│ведется

от │ R , МПа

├───────────┬────────────────────

арматуры

│начала пред- │ m │

P , кН │% от контролируемого

│варительной │ │ 0

│ R

│выдержки) │ │ │ к

│тау, ч │ │ │

─────────┼─────────────┼─────────┼───────────┼────────────────────

1

│ 5,5 │

5,0 │ 181,1

│ 8,9

2 │ 6,5

│ 8,1 │

333,2 │ 16,4

3

│ 7,5 │

11,1 │ 574,3

│ 28,3

4

│ 8,5 │

14,2 │ 1199,7

│ 59,1

5

│ 9,5 │

17,2 │ 1825,2

│ 90,0

Затем производится

передача оставшегося усилия натяжения в арматуре на железобетонный элемент.

Пример разработки

режима регулирования напряжения

в арматуре в

процессе изготовления плит безопалубочного

формования (ПБФ) на

стендах типа "Макс Рот"

Необходимо

определить оптимальный режим регулирования натяжения арматуры и процесса

термообработки бетона при безопалубочном формовании панелей ПБФ 63.12.24-К7(9)16-4Т (серия 0-264). Класс бетона В35 (марка М400).

Передаточная прочность ![]() .

Напрягаемая рабочая арматура (нижняя) -

.

Напрягаемая рабочая арматура (нижняя) - ![]() класса К-7 (S = 0,509 см2),

напрягаемая арматура для транспортных нагрузок (верхняя) -

класса К-7 (S = 0,509 см2),

напрягаемая арматура для транспортных нагрузок (верхняя) - ![]() класса К-7 (S' = 0,196 см2). Предварительное напряжение

в нижней арматуре

класса К-7 (S' = 0,196 см2). Предварительное напряжение

в нижней арматуре ![]() класса К-7

класса К-7 ![]() , в

верхней арматуре

, в

верхней арматуре ![]() класса К-7

класса К-7 ![]() .

.

Количество

одновременно изготовляемых по ширине стенда панелей ПБФ n равно 3. Общая

продолжительность процесса термообработки бетона с момента подъема температуры

до передачи усилия обжатия ![]() .

Максимальная температура теплоносителя (масла)

.

Максимальная температура теплоносителя (масла) ![]() ,

начальная температура теплоносителя

,

начальная температура теплоносителя ![]() .

.

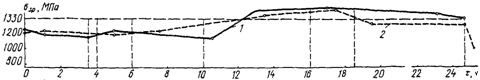

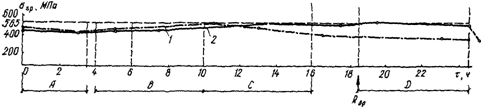

1. По графику

режима термообработки для изготовления плит ПБФ из бетона марки М400 (рис. 15)

определяем температуру бетона конструкции в момент изотермии и к началу процесса

охлаждения бетона на стенде.

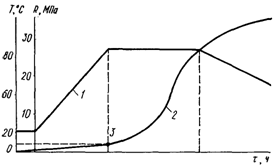

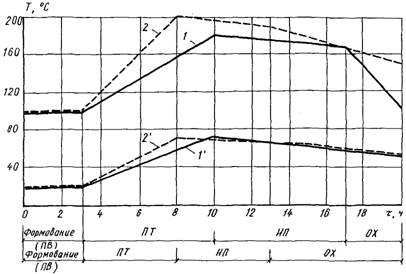

Рис. 15. Основной

(1) и дополнительный (2) режимы

термообработки плит

безопалубочного формования

(бетон марки М400)

на заводах ЖБИ

1, 2 - температура

теплоносителя (масла) в процессе

термообработки

изделия по основному и дополнительному

режимам; 1', 2' -

то же, температура в теле бетона изделия;

ПВ -

предварительная выдержка; ПТ - подъем температуры;

ИП - изотермический

прогрев; ОХ - охлаждение

Из приведенного

графика режима термообработки для плиты ПБФ 63.12.2-К7(9)16-4Т

следует, что режим термообработки выбран основной и максимальная температура в

изделии в момент изотермического прогрева составляет ![]() , а к

моменту начала подъема температуры бетон изделия имеет температуру

, а к

моменту начала подъема температуры бетон изделия имеет температуру ![]() .

Разность температур в бетоне и соответственно для арматуры данной плиты

.

Разность температур в бетоне и соответственно для арматуры данной плиты ![]() равна 50 °С.

равна 50 °С.

2. Определяем

усилие натяжения на арматуру одной плиты ПБФ и на общий пакет арматуры трех

формуемых изделий

![]() .

.

Т.е. на плиту ПБФ

63.12.2-К7(9)16-4Т приходится усилие натяжения

арматуры (соответственно и обжатия конструкции) ![]() .

Суммарное усилие натяжения для трех плит составляет

.

Суммарное усилие натяжения для трех плит составляет

![]() .

.

3. Определяем

потери напряжения, которые могли бы проявляться от воздействия температуры при

отсутствии подтяжки арматуры

![]() .

.

Усилие, необходимое

для компенсации потерь преднапряжения в арматуре от температурного перепада

![]()

4. Производим

сравнение полученной величины ![]() с результатами экспериментальных замеров

усилия от подтяжки для данного класса арматуры (

с результатами экспериментальных замеров

усилия от подтяжки для данного класса арматуры (![]() и

и ![]() мм класса К-7) и

прочности бетона марки М400.

мм класса К-7) и

прочности бетона марки М400.

Для данной плиты

ПБФ усилие подтяжки арматуры ![]() должно быть равным 0,5 кН (в случае применения

основного режима термообработки). Усилие подтяжки арматуры во время

термообработки

должно быть равным 0,5 кН (в случае применения

основного режима термообработки). Усилие подтяжки арматуры во время

термообработки ![]() при этом составляет долю суммарного усилия

натяжения на 3 плиты

при этом составляет долю суммарного усилия