ВЕДОМСТВЕННЫЕ СТРОИТЕЛЬНЫЕ НОРМЫ

ПОЛОЖЕНИЕ

О ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНОМ РЕМОНТЕ И ЭКСПЛУАТАЦИИ

ОБОРУДОВАНИЯ ПРОМЫШЛЕННОЙ БАЗЫ ПРЕДПРИЯТИЙ

СТРОИТЕЛЬНОЙ

ИНДУСТРИИ В СИСТЕМЕ ГОСАГРОПРОМА СССР

ВСН 39-87

ЧАСТЬ II

Срок введения в

действие

с 1 июля 1987 года

Разработаны

и внесены Центральным научно-исследовательским, экспериментальным и проектным

институтом по сельскому строительству (ЦНИИЭПсельстроем) и Всесоюзным

научно-исследовательским институтом заводской технологии сборных железобетонных

конструкций и изделий (ВНИИЖелезобетоном).

Директор

ЦНИИЭПсельстроя Л.Н. Ануфриев

Заведующий

лабораторией И.К. Шевченко

Старший научный

сотрудник Э.П. Чаплинский

Директор

ВНИИЖелезобетона В.А. Рахманов

Заведующий

лабораторией И.А. Ратников

Старший научный

сотрудник В.А. Морозов

Заведующий

лабораторией Г.П. Иваненко

Подготовлены

к утверждению подотделом строительной индустрии Госагропрома СССР.

Начальник подотдела

строительной индустрии Б.А. Алехин

Начальник сектора

В.И. Абрамов

Ведущий специалист

В.Г. Гордеев

Начальник сектора

средств механизации и совершенствования

технологии А.М.

Вылегжанин

Утверждены отделом

по капитальному строительству и реконструкции Госагропрома СССР.

Заместитель

начальника А.А. Исаев

Разработано на

основе "Положения о планово-предупредительном ремонте и эксплуатации

оборудования предприятий промышленности сборного железобетона". М.:

Стройиздат, 1979 г. с использованием "Методики нормирования материалов на

ремонт и эксплуатацию основных фондов с применением экономико-математических

методов и вычислительной техники". НИИПиМ при Госплане СССР, 1976 г.

В

"Положение" дополнительно включены: нормативы на современное

оборудование для производства сборного железобетона, глиняного кирпича и

керамзита, а также методика расчета экономической эффективности от внедрения

"Положения".

Предназначено для

инженерно-технических работников ремонтной службы предприятий сельской

строительной индустрии, работников, связанных с планированием материального

обеспечения предприятий для проведения ремонтных работ оборудования, проектных

институтов и оргтехстроев, управлений и ведомств.

Разработаны

впервые.

6. НОРМЫ

РАСХОДА СМАЗОЧНЫХ МАТЕРИАЛОВ

Нормативы

рекомендуются для определения годовой потребности промбазы комбинатов в

смазочных материалах, необходимых для эксплуатационного обслуживания

оборудования, а также могут быть использованы для составления заявок и

планирования распределения смазочных материалов между подразделениями.

6.1.

Технологическое оборудование

Таблица 6.75

Нормы расхода

смазочных материалов

на технологическое

оборудование

────────────┬─────────────────────────────────────────────────────────────────────────────

Оборудование│ Нормы расхода смазки в г за 8 ч работы

│ на одну единицу ремонтосложности

├───────────────────────────────────────────────────┬─────────────────────────

│ масло │ смазка

├──────┬──────┬──────┬──────┬──────┬─────┬─────┬────┼────┬─────┬────┬────┬────

│Ин- │Ин-

│Ин- │Ин- │Транс-│Комп-│При-

│Ва- │УС-2│УСс-2│УСс │УТ-2│1-13

│дустр.│дустр.│дустр.│дустр.│мисс.

│рес- │бор- │ку- │ │

│ │ │

│20 │30

│45 │50 │трак-

│сор- │ное │ум-

│ │ │

│ │

│ │ │ │ │торное│ное │АФ-20│ное │ │

│ │ │

│ │ │ │ │ │22 │

│ВМ-4│ │ │

│ │

────────────┼──────┼──────┼──────┼──────┼──────┼─────┼─────┼────┼────┼─────┼────┼────┼────

1

│ 2 │

3 │ 4

│ 5 │

6 │ 7

│ 8 │ 9

│ 10 │ 11 │ 12

│ 13 │ 14

────────────┼──────┼──────┼──────┼──────┼──────┼─────┼─────┼────┼────┼─────┼────┼────┼────

Бетоно- │ │

14 │ │ │ │ │

│ │ 35 │ │

│ │

смесители │

│ │ │ │ │ │

│ │ │

│ │ │

────────────┼──────┼──────┼──────┼──────┼──────┼─────┼─────┼────┼────┼─────┼────┼────┼────

Дозаторы │

│ │ │ │ │

4 │ 8

│ │ │

│ │ │

────────────┼──────┼──────┼──────┼──────┼──────┼─────┼─────┼────┼────┼─────┼────┼────┼────

Вибро- │

9 │ │ │ │ │ │

│ │ 12 │ │

│ │ 4

площадки │

│ │ │ │ │ │

│ │ │

│ │ │

────────────┼──────┼──────┼──────┼──────┼──────┼─────┼─────┼────┼────┼─────┼────┼────┼────

Бетоно- │ │

9 │ │ │ │ │

│ │ 7 │

│ │ │ 1,2

укладчики │

│ │ │ │ │ │

│ │ │

│ │ │

────────────┼──────┼──────┼──────┼──────┼──────┼─────┼─────┼────┼────┼─────┼────┼────┼────

Каретки

с │ │ 17,2 │ │ │ │

│ │

│ │ │

│8,2 │

пустотообра-│ │ │ │ │ │ │

│ │ │

│ │ │

зователями │

│ │ │ │ │ │

│ │ │

│ │ │

────────────┼──────┼──────┼──────┼──────┼──────┼─────┼─────┼────┼────┼─────┼────┼────┼────

Машины │ │ │ │ │

2 │ │

│ │ │

│ 8 │ │

отделочные │

│ │ │ │ │ │

│ │ │

│ │ │

────────────┼──────┼──────┼──────┼──────┼──────┼─────┼─────┼────┼────┼─────┼────┼────┼────

Толкатели │

│ 21 │ 4,9

│ │ │ │

│ │ │

│ │8,4 │

────────────┼──────┼──────┼──────┼──────┼──────┼─────┼─────┼────┼────┼─────┼────┼────┼────

Тележки │ │

│ │ 5,6 │

│ │ │

│ │ │13,6│ │

передаточные│ │ │ │ │ │ │

│ │ │

│ │ │

────────────┼──────┼──────┼──────┼──────┼──────┼─────┼─────┼────┼────┼─────┼────┼────┼────

Подъемники-

│ │

│ 21,0 │

│ │ │

│ │ │

│ │31,2│

снижатели │

│ │ │ │ │ │

│ │ │

│ │ │

────────────┼──────┼──────┼──────┼──────┼──────┼─────┼─────┼────┼────┼─────┼────┼────┼────

Машины │ │ │ │

2 │ │ │

│ │ │ 16

│ │ │

формовочные

│ │ │ │ │ │ │

│ │ │

│ │ │

────────────┼──────┼──────┼──────┼──────┼──────┼─────┼─────┼────┼────┼─────┼────┼────┼────

Центрифуги │

│ │ │ │ │

5 │ │

│ 5 │ │

│ │

роликовые │

│ │ │ │ │ │

│ │ │

│ │ │

────────────┼──────┼──────┼──────┼──────┼──────┼─────┼─────┼────┼────┼─────┼────┼────┼────

Центрифуги │

│ 47 │

│ │ │ │

│ │1,8 │ │

│0,3 │

осевые │ │ │ │ │ │ │

│ │ │

│ │ │

────────────┼──────┼──────┼──────┼──────┼──────┼─────┼─────┼────┼────┼─────┼────┼────┼────

Установка │

│ 3 │

│ │ │ 30 │

│ 5 │ │

4 │ │0,7 │

для

гидрав- │ │ │ │ │ │ │

│ │ │

│ │ │

лического │

│ │ │ │ │ │

│ │ │

│ │ │

испытания │

│ │ │ │ │ │

│ │ │

│ │ │

труб │ │ │ │ │ │ │

│ │ │

│ │ │

────────────┼──────┼──────┼──────┼──────┼──────┼─────┼─────┼────┼────┼─────┼────┼────┼────

Формы- │ │

9 │ │ │ │ │

│ │ │

│ │ │ 50

вагонетки │

│ │ │ │ │ │

│ │ │

│ │ │

────────────┼──────┼──────┼──────┼──────┼──────┼─────┼─────┼────┼────┼─────┼────┼────┼────

/

│ │ │ │ │ │ │

│ │ │

│ │ │

Правильно- │

│ │ │ │ │ │

│ │ 9 │

│ │ │

отрезные │

│ │ │ │ │ │

│ │ │

│ │ │

и

гибочные │ │ │ │ │ │ │

│ │ │

│ │ │

станки │ │ │ │ │ │ │

│ │ │

│ │ │

────────────┼──────┼──────┼──────┼──────┼──────┼─────┼─────┼────┼────┼─────┼────┼────┼────

Арматурно- │

│ 56 │

│ │ │ │

│ │ 7 │ 0,2 │ │

│

трубные │ │ │ │ │ │ │

│ │ │

│ │ │

станки │ │ │ │ │ │ │

│ │ │

│ │ │

────────────┼──────┼──────┼──────┼──────┼──────┼─────┼─────┼────┼────┼─────┼────┼────┼────

Установки │

7 │ │ │ │ │ │

│ │ 9 │

│ │ │

1

для

электро-│ │ │ │ │ │ │

│ │ │

│ │ │

технического│ │ │ │ │ │ │

│ │ │

│ │ │

нагрева │ │ │ │ │ │ │

│ │ │

│ │ │

стержней │

│ │ │ │ │ │

│ │ │

│ │ │

────────────┼──────┼──────┼──────┼──────┼──────┼─────┼─────┼────┼────┼─────┼────┼────┼────

Машина

для │ │ │ │ │ │ │

│ │ 2 │

│ │ │

точечной │

│ │ │ │ │ │

│ │ │

│ │ │

сварки │ │ │ │ │ │ │

│ │ │

│ │ │

────────────┼──────┼──────┼──────┼──────┼──────┼─────┼─────┼────┼────┼─────┼────┼────┼────

Машины

мно- │ │ │ │ │ │ │

│ │0,5 │ │

│ │ 0,4

гоэлектрод-

│ │ │ │ │ │ │

│ │ │

│ │ │

ные

точечные│ │ │ │ │ │ │

│ │ │

│ │ │

для

сварки │ │ │ │ │ │ │

│ │ │

│ │ │

сеток │ │ │ │ │ │ │

│ │ │

│ │ │

────────────┼──────┼──────┼──────┼──────┼──────┼─────┼─────┼────┼────┼─────┼────┼────┼────

Разгрузчики

│ 0,4 │ │ │ │ │ │

│ │ 5 │

│ │ │

инертных │

│ │ │ │ │ │

│ │ │

│ │ │

────────────┼──────┼──────┼──────┼──────┼──────┼─────┼─────┼────┼────┼─────┼────┼────┼────

Рыхлительные│

0,8 │ │ │ │ │ │

│ │ 10 │ │

│ │

машины │ │ │ │ │ │ │

│ │ │

│ │ │

────────────┼──────┼──────┼──────┼──────┼──────┼─────┼─────┼────┼────┼─────┼────┼────┼────

Элеваторы │

│ 4 │

│ │ │ │

│ │ 16 │ │

│ │

цепные │ │ │ │ │ │ │

│ │ │

│ │ │

вертикальные│ │ │ │

│ │ │

│ │ │

│ │ │

────────────┼──────┼──────┼──────┼──────┼──────┼─────┼─────┼────┼────┼─────┼────┼────┼────

Кантователи

│ │ 50

│ │ │ │ │

│ │ │ 0,3 │ │

│

────────────┼──────┼──────┼──────┼──────┼──────┼─────┼─────┼────┼────┼─────┼────┼────┼────

Низкочастот-│ │ │ │ │ │ │

│ │ │

│ │ │

ные

резонан-│ │ │ │ │ │ │

│ │ │

│ │ │

сные

вибро- │ │ │ │ │ │ │

│ │ │

│ │ │

площадки: │

│ │ │ │ │ │

│ │ │

│ │ │

ВРА-8

│ │ │ │ │ │ │

│ │ │

│ │ │

3

ВРА-15

│ │ │ │ │ │ │

│ │ │

│ │ │ 2,2

6.2.

Подъемно-транспортное оборудование

Таблица 6.76

Нормы расхода

смазочных материалов

на

подъемно-транспортное оборудование

────────────────────────────┬───────────────────┬──────────────────────────

Оборудование │ Нормы расхода │

Марка смазки

│ в г за 8 ч работы │

│ на 1 единицу │

│

ремонтосложности │

────────────────────────────┼───────────────────┼──────────────────────────

Мостовые

электрические краны│ 20 -

25 │Индустриальное

30 и 45,

│ │цилиндровое 11 и 24

│ │смазки УС-2 и УС-1,

│ │Вапор

Мостовые

ручные краны, │ 15 - 20 │Индустриальное

30 и 45,

электрические

лебедки │ │цилиндровое

11 и 24,

│ │смазки УС-1 и УС-2,

│ │Вапор

Электротельферы,

ручные │ 12 - 15 │Индустриальное 30 и 45,

катучие

балки │ │цилиндровое

11 и 24,

│ │смазки УС-1 и УС-2,

│ │Вапор

Поворотные

паровые краны │ 100 - 125 │Индустриальное

30 и 45,

на

железнодорожном ходу │ │цилиндровое

11 и 24,

│ │смазки УС-1 и УС-2,

│ │Вапор Т

Поворотные

краны │ 150 - 200 │ "

на

автомобиле, поворотные │ │

краны

на гусеничном ходу │ │

Пневматические

подъемники │ 15 - 20 │ "

Элеваторы │ 60 - 80 │ "

Электрокары │ 12 - 15 │ "

Транспортеры │ 80 - 100

│ "

6.3.

Металлообрабатывающее оборудование

Таблица 6.77

Нормы расхода масла

на металлообрабатывающие станки

────────────────────────────┬───────────────────┬──────────────────────────

Оборудование │ Нормы расхода │

Марка смазки

│ в г на 8 ч работы │

│ на одну

ремонтную │

│ единицу │

────────────────────────────┼───────────────────┼──────────────────────────

Токарно-карусельные

станки │ 25 - 35 │Индустриальное

45

лоботокарные,

трубо- │ │

и

муфтоотрезные │ │

Токарные,

револьверные │ 20 - 30 │Индустриальное

20, 30 и 4

полуавтоматы,

горизонтально-│ │

расточные,

фрезерные, зубо- │

│

обрабатывающие,

строгальные,│

│

долбежные,

резьбонарезные, │ │

отрезные

пилы │ │

Сверлильные: │ 15 - 25 │Индустриальное 20 и 30

вертикальные, │ │

радиальные, │ │

заточные │ │

Координатно-расточные, │ 25 - 35 │Индустриальное 20 и 30

шлифовальные │ │

Молоты

пневматические │ 35 - 45 │Цилиндровое

11 и 24,

и

паровоздушные │ │индустриальное 45,

│ │Вапор С

Молоты

фрикционные │ 20 - 30 │Индустриальное

45,

│ │Вапор

Пресс

штамповочный │ 25 - 30 │Индустриальное

45

Пресс

гидравлический │ 20 - 35 │Индустриальное

45,

│ │цилиндровое 11,

│ │автол 1

Пресс

эксцентриковый, │ 30 - 35 │Индустриальное

45,

кривошипный, фрикционный │ │Смазка УС-1, УС-2

Ножницы

гильотинные │ 1 │Индустриальное

45,

│ │Смазка УС-1, УС-2

6.4.

Электродвигатели

Таблица 6.78

Расход масла и

консистентной смазки для электродвигателей

──────────┬────────────────────────────────────────────────────────────────

Мощность │ Подшипники

электро-

├───────────────────────────────┬────────────────────────────────

двигателя,│ скольжения │ качения

кВт

├───────────────────────────────┼────────────────────────────────

│ Масло "Индустриальное"-20 │

Смазка "Жировая"-1

├───────────────┬───────────────┼───────────────┬────────────────

│ расход,

│ емкость │

расход, │ емкость

│ г на

1 смену │ картера, кг

│ г на 1 смену │ картера, кг

──────────┼───────────────┼───────────────┼───────────────┼────────────────

До

0,5 │ 1

│ 0,15 │ 0,5

│ 0,05

0,5

- 1 │ 1,5

│ 0,15 - 0,2

│ 0,5 │

0,05 - 0,1

1

- 2 │ 2

│ 0,15 - 0,2 │

0,5 │ 0,1 - 0,15

2

- 3 │ 3

│ 0,15 - 0,2 │

0,5 │ 0,15 - 0,2

3

- 4 │ 3,5

│ 0,2 - 0,25 │

0,5 │ 0,15 - 0,2

4

- 5 │ 5

│ 0,2 - 0,25 │

0,5 │ 0,15 - 0,2

5

- 6 │ 5,5

│ 0,2 - 0,25 │

1 │ 0,15 - 0,2

6

- 7 │ 6

│ 0,25 - 0,3 │

1 │ 0,15 - 0,2

7

- 10 │ 7

│ 0,3 - 0,35 │

1 │ 0,2 - 0,25

10

- 15 │ 8

│ 0,35 - 0,4 │

1 │ 0,2 - 0,25

15

- 20 │ 8,5

│ 0,4 - 0,5 │

1,5 │ 0,25 - 0,3

20

- 30 │ 9

│ 0,5 - 0,6 │

1,5 │ 0,3 - 0,35

30

- 40 │ 10

│ 0,7 - 0,9 │

1,5 │ 0,35 - 0,4

40

- 50 │ 11

│ 0,9 - 1,0 │

1,5 │ 0,4 - 0,5

50

- 75 │ 15

│ 1,2 - 1,5 │

2 │ 0,5 - 0,7

75

- 100 │ 20

│ 1,5 - 2

│ 2,5 │

0,7 - 0,8

Примечание. Расход

смазки и емкость картера указаны на два подшипника электродвигателя.

Подшипники

качения

Таблица 6.79

Ориентировочные

емкости масляных ванн корпусов подшипников

качения и расход

масла на долив за 8 часов

работы

───────────────┬───────────────────────────────────────────────────────────

Внутренний │ Серия подшипника

диаметр

├───────────────────┬───────────────────┬───────────────────

подшипника, мм│ 200 - 1200 │

300 - 1300 │ 400

├─────────┬─────────┼─────────┬─────────┼─────────┬─────────

│ емкость │расход

на│ емкость │расход на│емкость │расход на

│масляной │долив, г │масляной │долив, г │масляной

│долив, г

│ванны, л

│ │ванны, л

│ │ванны, л │

───────────────┼─────────┼─────────┼─────────┼─────────┼─────────┼─────────

20

│ 0,01 │

0,8 │ 0,02

│ 0,9 │

0,03 │ 1,2

25

│ 0,01 │

0,8 │ 0,02

│ 0,9 │

0,04 │ 1,5

30

│ 0,02 │

0,9 │ 0,03

│ 1,2 │

0,05 │ 2

35

│ 0,03 │

1,2 │ 0,04

│ 1,5 │

0,06 │ 2,7

40

│ 0,03 │

1,2 │ 0,05

│ 2 │

0,08 │ 3,2

45

│ 0,04 │

1,5 │ 0,07

│ 3 │

0,1 │ 4

50

│ 0,05 │

2,0 │ 0,08

│ 3,2 │

0,12 │ 4,5

55

│ 0,06 │

2,7 │ 0,09

│ 3,6 │

0,13 │ 5

60

│ 0,09 │

3,5 │ 0,13

│ 5,5 │

0,19 │ 6,5

65

│ 0,10 │

4 │ 0,15

│ 6 │

0,21 │ 7,5

70

│ 0,11 │

4,2 │ 0,19

│ 6,5 │

0,3 │ 10

75

│ 0,13 │

5 │ 0,22

│ 7,5 │

0,33 │ 10,5

80

│ 0,15 │

6 │ 0,25

│ 8,5 │

0,37 │ 11,5

85

│ 0,20 │

7 │ 0,33

│ 10,5 │

0,48 │ 13,5

90

│ 0,23 │

8 │ 0,36

│ 11 │

0,55 │ 15

95

│ 0,26 │

9 │ 0,4

│ 13 │

0,63 │ 16

100

│ 0,29 │

10 │ 0,47

│ 14 │

0,68 │ 17

110

│ 0,39 │

12 │ 0,64

│ 16 │

0,93 │ 21

120

│ 0,46 │

13 │ 0,74

│ 20 │

1,14 │ 26

130

│ 0,49 │

14 │ 0,86

│ 21 │

1,38 │ 30

140

│ 0,60 │

16 │ 0,99

│ 26 │

1,54 │ 34

Таблица 6.80

Единовременный

расход консистентной смазки

для заполнения

подшипников и корпусов подшипников качения

───────────────┬─────────────────────────────┬─────────────────────────────

Внутренний

│ Расход для однорядных и

│ Расход для упорных

диаметр

│ двухрядных подшипников, г │ подшипников, г

подшипника, мм├─────────┬─────────┬─────────┼─────────┬─────────┬─────────

│ на

│на корпус│ всего

│ на │на корпус│ всего

│подшипник│ │ │подшипник│ │

───────────────┼─────────┼─────────┼─────────┼─────────┼─────────┼─────────

10

│ 10 │

30 │ 40

│ 5 │

15 │ 20

12

│ 12 │

36 │ 48

│ 6 │

18 │ 24

15

│ 15 │

45 │ 60

│ 7 │

21 │ 28

17

│ 17 │

51 │ 68

│ 8 │

24 │ 32

20

│ 20 │

60 │ 80

│ 10 │

30 │ 40

25

│ 25 │

75 │ 100

│ 12 │

36 │ 48

30

│ 27 │

81 │ 108

│ 15 │

47 │ 62

35

│ 32 │

96 │ 128

│ 17 │

53 │ 70

40

│ 36 │

108 │ 144

│ 21 │

65 │ 86

45

│ 40 │

120 │ 160

│ 24 │

74 │ 98

50

│ 44 │

132 │ 176

│ 27 │

84 │ 111

55

│ 46 │

138 │ 184

│ 30 │

93 │ 123

60

│ 48 │

144 │ 192

│ 32 │

100 │ 132

65

│ 52 │

156 │ 208

│ 34 │

106 │ 140

70

│ 56 │

168 │ 224

│ 36 │

112 │ 148

75

│ 60 │

180 │ 240

│ 38 │

118 │ 156

80

│ 64 │

192 │ 256

│ 40 │

126 │ 166

85

│ 68 │

204 │ 272

│ 43 │

133 │ 176

90

│ 72 │

216 │ 288

│ 46 │

143 │ 189

95

│ 76 │

228 │ 304

│ 50 │

155 │ 205

100

│ 80 │

240 │ 320

│ 55 │

171 │ 226

105

│ 84 │

252 │ 336

│ 61 │

195 │ 256

110

│ 88 │

264 │ 352

│ 68 │

217 │ 286

120

│ 96 │

288 │ 364

│ 75 │

240 │ 315

Таблица 6.81

Консистентные

смазки для подшипников качения

───────────────────┬───────────────────────────┬───────────────────────────

Рабочая

температура│ Условия

работы │ Число оборотов в

мин

подшипника │

├──────────────┬────────────

│ │ более 1500

│ менее 150

───────────────────┼───────────────────────────┼──────────────┼────────────

До

65 °C │Малые и средние

нагрузки │ УСС-2, УС-2 │

-

│Большие нагрузки │ УСс-3, УС-3 │

-

│Малые и средние

нагрузки с │ УСс-1, УС-1

│ УТВ

│подачей масла под

давлением│ │

│Большие нагрузки

с │ ИП-1л или

│ -

│централизованной системой │

ИП-13 │

│подачи смазки (САГ

или СРГ)│ │

65

- 90 °C │В любых

условиях │ УТВ │

│При отсутствии

влаги │ УТС-1, УТ-2 │ УТВ, УТ-1

110

- 130 °C │При

отсутствии влаги │ УТС-2

│

От

-50 до +130 °C

│В любых условиях

│ЦИАТИМ-201 или│

(УТВМ)

│ │ КВ (УТМ)

│

Подшипники

скольжения

Таблица 6.82

Расход масла и

консистентной смазки

для подшипников

скольжения

──────────────┬────────────────────────────────────────────────────────────

Диаметр

│ Расход в г, при режиме смазывания

подшипника,

мм├──────────────┬──────────────┬──────────────┬───────────────

│1 раз в смену │2

раза в смену│3 раза в смену│4 раза в смену

──────────────┼──────────────┼──────────────┼──────────────┼───────────────

1

│ 2 │ 3

│ 4 │ 5

──────────────┼──────────────┼──────────────┼──────────────┼───────────────

до 30

│ 0,5 │ 1,0

│ 1,5 │ 2

31 - 40

│ 0,7 │ 1,5

│ 2 │ 2,5

41 - 50

│ 0,85 │

1,7 │ 2,5

│ 3

51 - 60

│ 1,0 │ 2,0

│ 3 │ 4

61 - 70

│ 1,2 │ 2,5

│ 4 │ 5

71 - 80

│ 1,5 │ 3,0

│ 4,5 │ 6

81 - 90

│ 1,8 │ 3,5

│ 5

│ 7

91 - 100

│ 2 │ 4

│ 6 │ 8

101 - 110

│ 2,5 │ 5

│ 7,5 │ 10

111 - 120

│ 3,0 │ 6

│ 9 │ 12

121 - 130

│ 3,5 │ 7

│ 10 │ 14

131 - 140

│ 4 │ 8

│ 12 │ 16

141 - 150

│ 4,5 │ 9

│ 13 │ 18

151 - 160

│ 5 │ 10

│ 15 │ 20

161 - 180

│ 6 │ 12

│ 18 │ 24

181 - 200

│ 8 │ 16

│ 24 │ 32

201 - 220

│ 11 │ 22

│ 33 │ 44

221 - 240

│ 14 │ 28

│ 42 │ 56

241 - 260

│ 18 │ 36

│ 54 │ 72

261 - 280

│ 22 │ 44

│ 66 │ 80

281 - 300

│ 26 │ 52

│ 78 │ 104

301 - 320

│ 31 │

62 │ 93

│ 124

321 - 340

│ 36 │ 72

│ 108 │ 144

341 - 360

│ 41 │ 82

│ 123 │ 164

361 - 380

│ 47 │ 94

│ 141 │ 188

381 - 400

│ 53

│ 106 │ 159

│ 212

401 - 420

│ 59 │ 118

│ 177 │ 236

421 - 440

│ 65 │ 130

│ 195 │ 260

441 - 460

│ 71 │ 142

│ 213 │

284

461 - 480

│ 78 │ 156

│ 234 │ 312

481 - 500

│ 85 │ 170

│ 225 │ 340

Таблица 6.83

Консистентные

смазки для подшипников скольжения

──────────────┬──────────┬─────────────────────────────────────────────────

Система

смазки│ Средняя │ Рабочая температура подшипника, °C

│ относит.

├─────────┬────────┬─────────┬─────────┬──────────

│влажн., % │ 0 -

50 │50 - 70 │70 - 100

│100 - 200│-50 +100

──────────────┼──────────┼─────────┼────────┼─────────┼─────────┼──────────

Колпачковая │До 65 │ УСс-2, │ УСс-3, │ УТс-1

│ УТс-2 │

УТ-2

ниппельная │ │ Ус-2

│ УС-3 │

УТ-1 │ │ЦИАТИМ-2а

│Выше 65 │

- │ - │

УТВ

│ - │

-

Централизован-│Любая

│ ИП-1л │

- │ -

│ - │

-

ные

станции │ │или ИП-13│ │ │ │

густой

смазки │ │ │ │ │ │

Таблица 6.84

Минеральные масла

для подшипников скольжения

───────────┬───────────────────────────────────────────────────────────────

Нагрузка, │ Окружная скорость, м/сек

кг/см2

├──────────────────┬───────────────────┬────────────────────────

│ до 20 │ 20 - 30 │ 30 - 50

───────────┼──────────────────┼───────────────────┼────────────────────────

До

5 │Индустриальное

20 │ ИС-20 │ Велосит Л

5

- 65 │Индустриальное 45

│ ИС-45 │Индустриальное 20, ИС-20

65

- 150 │ АК-10 │Индустриальное 45 │

ИС-45

Зубчатые

муфты

Таблица 6.85

Емкости масляных

ванн, зубчатых муфт и расход

и долив за 8 часов

работы

─────────────────────────────────┬────────────────────────────────

Емкость масляной ванны, л │ Расход на

долив за 8 часов, г

─────────────────────────────────┼────────────────────────────────

0,19 │ 1,5

0,29 │ 2

0,38 │ 3

0,48 │ 4

0,67 │ 5

0,86 │ 7

0,95 │ 8

1,05 │ 9

1,15 │ 10

2,2 │ 15

4 │ 18

6,7 │ 22

8,6 │ 30

Цепные

передачи

Таблица 6.86

Нормы расхода

смазочных материалов для цепных передач

на 1 м длины цепи

за 8 часов работы

──────────────┬───────────────────────────────────────────┬────────────────

Шаг цепи, мм

│Нормы расхода масла в г при системе смазки │ Нормы расхода

├────────────┬───────────┬──────────────────┤

консистентной

│ ручной

│ капельной │ при

помощи │ смазки, г

│ │ │ масляной ванны │

──────────────┼────────────┼───────────┼──────────────────┼────────────────

До

12,7 │ 15 - 20

│ 8 - 10 │

4 - 6 │ 2 - 4

12,7

- 25,4 │ 20 - 25

│ 10 - 15 │

6 - 9 │ 4 - 6

25,4

- 41,3 │ 25 - 30

│ 15 - 20 │

9 - 12 │ 6 - 8

41,3

- 50,8 │ 30 - 40

│ 20 - 30 │

12 - 15 │ 8 - 10

Свыше

50,8 │ 40 - 50

│ 30 - 40 │

15 - 18 │ 10 - 12

Примечание. Меньшие цифры указывают расход смазочных материалов для

периодической работы, большие - для непрерывной.

Ходовые

винты

Таблица 6.87

Единовременный

расход масла на ходовые винты

─────────────────────────────────┬────────────────────────────────

Наружный диаметр, мм │ Расход на 1 м длины, г

─────────────────────────────────┼────────────────────────────────

До 20 │ 1

21 - 30 │ 2

31 - 40 │ 3

45 - 50 │ 4

51 - 60 │ 5

61 - 80 │ 6

81 - 100 │ 7

Стальные

канаты

Таблица 6.88

Единовременный

расход смазки на пропитку и смазывание

каната в

зависимости от диаметра

───────┬────────────────┬───────┬─────────────────┬───────┬────────────────

Диаметр│Расход

смазки, г│Диаметр│ Расход на 1 м

│Диаметр│ Расход смазки

каната,│ │каната,│ смазки

длины, г │каната,│на 1 м длины, г

мм

├───────┬────────┤ мм

├────────┬────────┤ мм

├───────┬────────

│для │для │ │для │для │ │для │для

│пер- │периоди-│ │пер- │периоди-│ │пер- │периоди-

│вичной │ческой │

│вичной │ческого

│ │вичной │ческого

│про- │смазки │

│про-

│смазыва-│

│про- │смазыва-

│питки │

│ │питки │ния │ │питки │ния

───────┼───────┼────────┼───────┼────────┼────────┼───────┼───────┼────────

8,7

│ 45 │

15 │ 24

│ 112 │

38 │ 39

│ 180 │ 60

11

│ 54 │

18 │ 26

│ 122 │

41 │ 43,5 │ 200

│ 67

13

│ 63 │

21 │ 28

│ 130 │

43 │ 47,5 │ 220

│ 73

15

│ 72 │

24 │ 30

│ 140 │

46 │

50 │ 240 │

79

17,5

│ 81 │

24 │ 32,5 │

150 │ 51

│ 56 │ 255

│ 85

19,5

│ 95 │

32 │ 34,5 │

160 │ 54

│ 60 │ 265

│ 86

21,5

│ 104 │

35 │ 37

│ 170 │

57 │ 65

│ 300 │ 100

Нормы расхода масла

в смену на смазывание канатов в эксплуатационных условиях определяются в

зависимости от режима смазывания согласно таблице 6.89 путем деления общего

расхода на количество рабочих смен в сутки.

Таблица 6.89

Режим смазывания

канатов

────────────────────────┬──────────────────────────────────────────────────

Условия работы каната │ Режим смазывания

├───────────────────────┬──────────────────────────

│ для масел │ для консистентных смазок

────────────────────────┼───────────────────────┼──────────────────────────

В

нормальных условиях │ 1 раз в 10 дн. │

1 раз в месяц

В

пыльной среде │ 1 раз в 6 дн. │ 1 раз в 15 дн.

На

открытом воздухе │ 1 раз в 5 дн. │ 1 раз в 15 дн.

Плоские

направляющие поверхности скольжения

В производственных

условиях норма расхода масел для плоских направляющих скольжения определяется

по формуле:

![]() ,

,

где A - единовременный

расход, г;

K - поправочный

коэффициент, значение которого дано в таблице 2.3.10.11.1;

F - площадь

смазываемой поверхности, см2.

При использовании

для смазывания консистентных смазок единовременный расход подсчитывают также по

вышеприведенной формуле с уменьшением результата в 3 раза.

Таблица 6.90

Значения

поправочного коэффициента "K"

──────────────┬────────────────────────────────────────────────────────────

Площадь

│ Коэффициент

"K" при системе смазки направляющих

поверхности,

├────────────────────┬───────────────────┬─────────┬─────────

см2 │

ручной постоянно │ручной

периодически│роликами │циркуля-

│ действующей │

действующей

│ │ционной

├─────────┬──────────┼─────────┬─────────┤ │

│горизон-

│верти- │горизон-

│верти- │ │

│тальных │кальных │тальных │кальных │ │

──────────────┼─────────┼──────────┼─────────┼─────────┼─────────┼─────────

До

500 │ 16

│ 24 │

12 │ 18

│ 12 │

6

500

- 800 │ 14

│ 20 │

11 │ 17

│ 11 │

5,5

800

- 1000 │ 12

│ 18 │

10 │ 16

│ 10 │

5

1000

- 2000 │ 10

│ 16 │

8 │ 14

│ 8 │

4

Свыше

2000 │ 8

│ 14 │

6 │ 10

│ 6 │

3

Редукторы,

зубчатые и червячные передачи

Таблица 6.91

Нормы

(ориентировочные) единовременной заправки редукторов

и расхода

масла на долив за 8 часов работы (на 1 кг масла,

залитого в систему)

──────────┬───────────┬───────────────┬──────────┬───────────┬─────────────

Тип

│ Емкость │ Нормы расхода │ Тип

│ Емкость │Нормы расхода

редуктора

│ ванны, л │масла на

долив,│редуктора │ ванны, л

│ на

долив

│ │ г │ │ │ масла, г

──────────┴───────────┴───────────────┴──────────┴───────────┴─────────────

Редукторы

цилиндрические

Ц2-200 │

2 │ 0,5

│РЦД-850 │ 66

│ 0,3

Ц2-250 │

3 │ 0,5

│РЦЦ-1000 │ 102

│ 0,2

Ц2-300 │

5 │ 0,5

│РЦД-1150 │ 138

│ 0,2

Ц2-350 │

7 │ 0,5

│ВК-350 │ 0,75

│ 0,5

Ц2-400 │

12 │ 0,4

│ВК-400 │

1,5 │ 0,5

Ц2-500 │

20 │ 0,4

│ВК-475 │ 2

│ 0,5

Ц2-650 │

23 │ 0,4

│ВК-550 │ 2,5

│ 0,5

Ц2-750 │

27 │ 0,4

│ВК-600 │ 3

│ 0,5

Ц2-850 │

32 │ 0,3

│ВК-800 │ 15

│ 0,4

Ц2-1000 │

46 │ 0,3

│РМ-250 │ 1,5

│ 0,5

РЦД-175 │

1,1 │ 0,5

│РМ-350 │ 3

│ 0,5

РЦД-250 │

2,3 │ 0,5

│РМ-400 │ 5

│ 0,5

РЦД-350 │

5,5 │ 0,5

│РМ-500 │ 10

│ 0,5

РЦД-400 │

8,4 │ 0,5

│РМ-650 │ 15

│ 0,4

РЦД-500 │

15 │ 0,4

│РМ-750 │ 38

│ 0,3

РЦД-600 │

26 │ 0,4

│РМ-850 │ 40

│ 0,3

РЦД-650 │

32 │ 0,3

│РМ-1000 │ 50

│ 0,2

РЦД-750 │

46 │ 0,3

│ │ │

Редукторы червячные

ВЧУ-40 │

0,3 │ 0,5

│РЧП-300 │ 23

│ 0,4

РЧУ-50 │

0,4 │ 0,5

│РЧП-420 │ 46

│ 0,3

РЧУ-63 │

0,7 │ 0,5

│РЧН-80 │ 0,9

│ 0,5

РЧУ-80 │

1 │ 0,5

│РЧН-120 │ 2,3

│ 0,5

РЧУ-100 │

1,5 │ 0,5

│РЧН-150 │ 5,5

│ 0,5

РЧУ-120 │

2,7 │ 0,5

│РЧН-180 │ 11

│ 0,4

РЧУ-160 │

3,8 │ 0,5

│РЧН-210 │ 16

│ 0,4

РЧП-120 │

2,5 │ 0,5

│РЧН-240 │ 22

│ 0,4

РЧП-180 │

7 │ 0,5

│ │ │

Таблица 6.92

Единовременный

расход смазки для открытых

зубчатых передач, г

────────────┬──────────────────────────────────────────────────────────────

Сумма

│

Ширина зуба, мм

диаметров

├────┬───┬────┬───┬────┬───┬────┬───┬────┬───┬────┬───┬────┬───

шестерни и │ 10 │20 │ 30

│40 │ 50 │60 │ 70 │80 │ 90

│100│120 │140│160 │180

колеса, мм

│ │ │

│ │ │

│ │ │

│ │ │

│ │

────────────┼────┼───┼────┼───┼────┼───┼────┼───┼────┼───┼────┼───┼────┼───

200

│ 2 │ 4 │ 6 │ 8 │ 10 │12 │ 14

│16 │ 18 │ 20│ 24 │ 28│ 32 │ 36

250

│ 3 │ 5 │ 8 │10 │ 13 │15 │ 18

│20 │ 23 │ 25│ 30 │ 35│ 40 │ 45

300

│ 3 │ 6 │ 9 │12 │ 15 │18 │ 21

│24 │ 27 │ 30│ 36 │ 42│ 48 │ 54

350

│ 4 │ 7 │ 11

│14 │ 18 │21 │ 25 │28 │ 32 │

35│ 42 │ 49│ 56 │ 63

400

│ 4 │ 8 │ 12

│16 │ 20 │24 │ 28 │32 │ 36 │

40│ 48 │ 56│ 64 │ 72

450

│ 5 │ 9 │ 14

│18 │ 23 │27 │ 32 │35 │ 40 │

45│ 54 │ 63│ 72 │ 81

500

│ 5 │10 │ 15

│20 │ 25 │30 │ 35 │40 │ 45 │

50│ 60 │ 70│ 80 │ 90

550

│ 6 │11 │ 17

│22 │ 28 │33 │ 39 │44 │ 50 │

55│ 66 │ 77│ 88 │ 99

600

│ 6 │12 │ 18

│24 │ 30 │36 │ 42 │43 │ 54 │

60│ 72 │ 84│ 96 │ 10

650

│ 7 │13 │ 20

│25 │ 33 │39 │ 45 │52 │ 59 │

65│ 78 │ 91│104 │117

700

│ 7 │14 │ 21

│28 │ 35 │42 │ 49 │56 │ 63 │

70│ 84 │ 98│112 │126

750

│ 8 │15 │ 23

│30 │ 38 │45 │ 53 │60 │ 68 │

75│ 90 │105│120 │135

800

│ 8 │16 │ 24

│32 │ 40 │48 │ 56 │64 │ 72 │

80│ 96 │112│128 │ 14

850

│ 9 │17 │ 26

│34 │ 43 │51 │ 60 │68 │ 77 │

85│102 │119│136 │ 15

900

│ 9 │18 │ 27

│36 │ 45 │54 │ 63 │72 │ 81 │

90│108 │126│144 │ 16

950

│ 10 │19 │ 29 │38 │ 48 │57 │

67 │76 │ 86 │ 95│114 │133│152 │ 17

1000

│ 10 │20 │ 30 │40 │ 50 │60 │

70 │80 │ 90 │100│120 │140│160 │180

1100

│ 11 │22 │ 33 │44 │ 55 │66 │

77 │88 │ 99 │110│132 │154│176 │ 19

1200

│ 12 │24 │ 36 │48 │ 60 │72 │

84 │96 │108 │120│144 │168│192 │ 21

Расход смазки за

смену определяют в зависимости от режима смазывания согласно таблице 6.93

делением найденного по ней расхода на количество рабочих смен в сутки.

Таблица 6.93

Режим смазывания

открытых зубчатых передач

──────────────┬────────────────────────────────────────────────────────────

Характер

│ Режим смазывания в

зависимости от смазочных материалов

работы

├────────────────────┬───────────────────┬───────────────────

│ масла │ полугудрон │

консистентная

│ индустриальные │ │ смазка

──────────────┼────────────────────┼───────────────────┼───────────────────

Периодическая │1 раз в 2 - 3 суток │1 раз в 3

- 5 суток│1 раз в 5 - 7 суток

Постоянная │1

раз в смену │1 раз в 2 - 3 суток│1 раз в 3

- 5 суток

6.5. Нормы

расхода обтирочных материалов

Таблица 6.94

Нормы расхода

обтирочных материалов на единицу

ремонтосложности на

8 часов работы

────────────────┬──────────────────────────────────────────────────────────

Характер

│

Норма в г

производства

├────────────────────────────────┬─────────────────────────

│ на основное технологическое │ на оборудование общего

│ и вспомогательное

оборудование │ назначения

────────────────┼────────────────────────────────┼─────────────────────────

Индивидуальное │ 6 │ 6,8

Серийное │ 8 │ 9,1

Массовое

и │ 10,3 │ 11,4

крупносерийное │ │

7. НОРМЫ

ЭКСПЛУАТАЦИОННОГО ЗАПАСА МАТЕРИАЛОВ,

ЗАПАСНЫХ ЧАСТЕЙ И

УЗЛОВ

7.1.

Ориентировочные нормы хранения основных материалов,

запасных частей и

узлов технологического

и вспомогательного

оборудования

Таблица 7.95

Нормы хранения

основных материалов,

запасных частей и

оборотных узлов оборудования

─────────────────┬─────────────────────────────────┬───────────────────────

Запасные части

│ Запас на складе и в

обращении │ Примечание

и материалы

│

│

─────────────────┼─────────────────────────────────┼───────────────────────

1

│ 2 │ 3

─────────────────┼─────────────────────────────────┼───────────────────────

Подшипники │10% от установленного количества │Каждого типоразмера

качения │в машинах каждого типа и

размера │

Подшипники │5% от установленного

количества │

скольжения │в машинах │

Втулки

и пальцы │Втулок (заготовок)

бронзовых - │ То же

│5%, антифрикционного

чугуна - │

│10%, пальцев - 5% от

количества │

│каждого размера,

находящегося │

│в работе │

Ролики

транспор- │Роликов - 10% каждого типа, │ То же

теров

в сборе │находящегося

в работе │

Пружин │Пружин

- 10% для виброплощадок, │ То же

│для остальных машин не

менее 4% │

│от количества, установленных

│

│в машинах │

Соединительные │2% от количества находящегося │ То же

муфты │в эксплуатации │

Тормозные │15% от количества установленного │Каждого типоразмера

накладки │на машинах фрикционных

материалов│

Детали

машин, │10% от количества

находящегося │К

числу деталей машин,

подвергающиеся

│в работе

│подвергающихся интен-

интенсивному │ │сивному

изнашиванию,

изнашиванию │

│относятся детали, ра-

│

│ботающие по контактной

│ │схеме металл -

сырье,

│

│например: лопасти бето-

│

│номешалок, растворо-

│

│мешалок, валы пневмо-

│

│насосов, ножи бульдозе-

│ │ров и

рыхлительных

│ │машин

Упоры,

фильеры, │Для нормализованных деталей │К этой

группе относятся

правильные

ролики│допускается 10%, а для

│детали машин, изготов-

и

плашки │специальных

не менее 5% от │ляемые из

инструмен-

правильно-

│количества находящихся в работе

│тальных и легированных

отрезных

станков │

│сталей, подвергающихся

│

│термической обработке

│

│(закалке) и работающих

│ │по контактной схеме

│

│металл-металл

Редукторы │2% от кол-ва находящихся

в работе│

с

передаваемой │ │

мощностью │ │

до

40 кВт │ │

Гидросистемы │5% от узлов, находящихся в

работе│

машин (маслона-

│

│

сосы,

золотники, │ │

соленоиды, │ │

гидродомкраты, │ │

поршни) │ │

Дебалансы │2% от каждого типа, находящихся │

вибраторов │в работе │

Цементопроводы, │

│

в

том числе: │ │

колена

│5% каждого размера, находящегося │

│в работе │

двойные │То же │

переключатели │ │

в сборе (левые

│

│

и

правые) │ │

трубы для │Не менее 5% от

протяженности │

прямолинейных │каждого размера трубопроводов │

участков │ │

Воздушные

магист-│

│

рали,

арматура и │ │

пневмоустройства,│ │

в

том числе: │ │

запорная │4% от количества машин, │

арматура │находящихся

в работе │

контрольная │2% от количества находящихся │

аппаратура │в работе │

пневмоцилиндры

│5% от количества находящихся │

и

детали к ним │в работе │

клапаны электро-│5% от количества находящихся

│

воздушные и пр.

│в работе

│

трубы

│1% от протяженности магистрали

│

│каждого размера │

Металл

для форм, │2% от веса металлических форм, │

форм-вагонеток │форм-вагонеток

и оснастки, │

и

оснастки │находящихся

в работе │

Центробежные │Не менее

2% от количества │

насосы │находящихся

в работе │

Трос

стальной │Не

менее 10% от длины навесного │

│троса в машинах │

Цепи

ролико-

│Не менее 5% от длины навески

│

втулочные

│цепей в машинах

│

Стальные

поковки │Не менее 5% от количества │

(скаты кранов

│деталей, изготовляемых из поковок│

и

кран-балок, │ │

поковки

шестерен,│

│

валов

и пр.) │ │

Чугунное

литье │Не

менее 5% по весу деталей, │

│находящихся

в работе │

Стальное

литье │Для

деталей, не подвергающихся │

│интенсивному

изнашиванию, │

│не более 5% от

количества │

│находящихся

в работе │

Трубы

разные │Не

менее 5% от количества │

для

формовочных

│установленных

│

установок

и │ │

гидросистем │ │

Метизы (болты,

│Не менее 5% от количества

│

гайки, шайбы)

│установленных в машинах

│

Режущий │Не

менее 5% от стоимости │

инструмент

и │станочного оборудования │

приспособления │ │

7.2.

Энергетическое оборудование

Таблица 7.96

Нормы неснижаемого

эксплуатационного запаса материалов

и запасных частей

──────────────────┬────────────────┬───────┬──────┬───────────┬────────────

Оборудование │

Наименование │ Ед.

│Норма │Количество │ Примечание

│ материалов и

│ изм.

│запаса│однотипных │

│запасных частей

│ │ │агрегатов, │

│ │ │ │на которое │

│ │ │ │рассчитана │

│ │ │ │

норма │

│ │ │ │

запаса │

──────────────────┼────────────────┼───────┼──────┼───────────┼────────────

1

│ 2

│ 3 │

4 │ 5

│ 6

──────────────────┼────────────────┼───────┼──────┼───────────┼────────────

Теплосиловое │ │ │ │ │

оборудование: │ │ │ │ │

шахтные

мельницы │Била │компл. │ 2

│ 1 │

│Билодержатели │

" │ 1

│ 1 │

│Бронеплита │

" │ 1

│ 4 │

│Болты к │ "

│ 1 │

4 │

│бронеплите │ │ │ │

│Вкладыши │ "

│ 1 │

2 │

│подшипников │ │ │ │

дисковые питатели│Вал │ шт.

│ 1 │

2 │

сырого

угля │Вал

вертикальный│ " │

1 │ 1

│

│Втулка верти- │

" │ 1

│ 1 │

│кального вала │

│ │ │

│Подшипники

гори-│ " │

1 │ 1 │

│зонтального

вала│ │ │ │

│Коническая │

" │ 1

│ 1 │

│шестерня

большая│ │ │ │

│Коническая │

" │ 1

│ 1 │

│шестерня малая │

│ │ │

│Пара цилиндри- │

" │ 1

│ 1 │

│ческих шестерен

│ │ │ │

│редуктора │ │ │ │

│Червячное

колесо│ " │

1 │ 1

│

│редуктора │ │ │ │

│Червяк

редуктора│ " │

1 │ 1

│

ленточные питате-│Комплект

верхних│компл. │ 1 │

2 │

ли

сырого угля │опорных роликов

│ │ │ │

│со стойкой │ │ │ │

│Вкладыши │

шт. │ 2

│ 1 │

│подшипников │ │ │ │

│натяжной

станции│ │ │ │

│Вал натяжной │

" │ 1

│ 1 │

│станции │ │ │ │

│Вал кольцевой │

" │ 2

│ 2 │

│Подшипники про-

│ " │

2 │ 1

│

│водной

и оборот-│ │ │ │

│ной станции │ │ │ │

│Малая шестерня │

шт. │ 1

│ 1 │

│1-й пары │ │ │ │

│редуктора │ │ │ │

│Малая шестерня │

" │ 1

│ 1 │

│2-й пары │ │ │ │

│редуктора │ │ │ │

│Большая

шестерня│ " │

1 │ 1

│

│2-й пары │ │ │ │

Лебедки

скреперные│Цилиндрические

│ " │

1 │ 1 │

│шестерни │ │ │ │

│Фрикционные │компл. │ 1

│ 2 │

│передачи │ │ │ │

│Подшипники │

" │ 1

│ 1 │

│Ковши │ %

│ 50 │

- │

│Цепь │компл. │ 1

│ 1 │

Элеватор │Верхний цепной │

шт. │ 1

│ 1 │

│ролик │ │ │ │

│Нижний цепной │

" │ 1

│ 1 │

│ролик │ │ │ │

│Верхние │ "

│ 1 │

1 │

│подшипники │ │ │ │

│Нижние │ "

│ 1 │

1 │

│подшипники │ │ │ │

│Верхний вал │

" │ 1

│ 1 │

│Нижний вал │

" │ 1

│ 1 │

Элеватор │Малая шестерня │

шт. │ 1

│ 1 │

│привода │ │ │ │

│Большая

шестерня│ " │

1 │ 1

│

│привода │ │ │ │

│Натяжной │

шт. │ 1

│ 1 │

│подшипник │ │ │ │

Котлы

чугунно-

│Секции

│компл. │ 3 │

1 │

секционные │Колосники │

% │ 15

│ - │

│Топочные дверки

│компл. │ 1 │

2 │

│Подколосниковые

│ " │

1 │ -

│На

│балки │ │ │ │котельную

│Душевые заслонки│ │ │ │На

│ │ │ │ │котельную

│Нормальный │

% │ 10

│ - │

│огнеупор │ │ │ │

│Фасонный │ "

│ 20 │

- │

│огнеупор │ │ │ │

│Шуровочные │

ат │ 2

│ 1 │

│дверцы │ │ │ │

│Предохранитель-

│ " │

1 │ 2

│

│ный клапан │ │ │ │

│Питательные │

" │ 1

│ 2 │

│клапаны │ │ │ │

│Водопробные │

" │ 2

│ 2 │

│краны │ │ │ │

Компрессорное │ │ │ │ │

и

насосное │ │ │ │ │

оборудование: │ │ │ │ │

Насосы

центро-

│Рабочие колеса

│компл. │ 1 │

2 │

бежные

и вихревые │Направляющие

│ " │

1 │ 2

│

│аппараты │ │ │ │

│Разгрузочный │

" │ 1

│ 2 │

│поршень │ │ │ │

│Сальники │ "

│ 1 │

2 │

│и втулка │ │ │ │

│Вкладыши │ "

│ 1 │

2 │

│подшипников │ │ │ │

│Крышки │ "

│ 1 │

4 │

Насосы

поршневые │Паровая часть │

│ │ │

паровые

│Поршень │компл.

│ 1 │

2 │

│Поршневые

кольца│ " │

2 │ 1

│

│Сальники │ "

│ 1 │

1 │

│золотника │ │ │ │

│Сальники штока │

" │ 1

│ 1 │

│Золотники │

" │ 1

│ 1 │

│(или клапаны) │

│ │ │

│Шток золотника │

" │ 1

│ 2 │

│в сборе │ │ │ │

│Втулка главного

│ " │

1 │ 2

│

│штока │ │ │ │

│Гайка крепления

│ " │

1 │ 2

│

│поршня │ │ │ │

│Водяная и меха-

│ │ │ │

│ническая часть │

│ │ │

│Поршень │компл. │ 1

│ 2 │

│Поршневые

кольца│ " │

2 │ 1

│

│Сальники │ "

│ 1 │

1 │

│Клапаны

всасыва-│ " │

2 │ 1

│

│ния и

нагнетания│ │ │ │

│Втулка штока │

" │ 1

│ 2 │

│Вкладыши │ "

│ 1 │

1 │

│подшипников │ │ │ │

│Гайка крепления

│ " │

1 │ 1

│

│поршня │ │ │ │

│Манжеты │ "

│ 1 │

1 │

│уплотнительные │

│ │ │

Компрессоры │Вкладыши вынос- │ "

│ 1 │

1 │

поршневые

и │ных

подшипников │ │ │ │

ротационные │Вкладыши │ "

│ 1 │

1 │

│кривошипных │ │ │ │

│подшипников │ │ │ │

│Вкладыши │ "

│ 1 │

1 │

│крейцкопферных │

│ │ │

│подшипников │ │ │ │

│Всасывающие │

" │ 1

│ 1 │На каждый

│клапаны │ │ │ │тип комп-

│ │ │ │ │рессора

│Нагнетательные │

" │ 1

│ 1 │

│клапаны │ │ │ │

│Клапанные │

" │ 2

│ 1 │

│пластины │ │ │ │

│Клапанные │

" │ 2

│ 1 │

│пружины │ │ │ │

│Прокладки │

" │ 1

│ 1 │

│паронитовые для

│ │ │ │

│каждого клапана

│ │ │ │

│Шпильки для │

" │ 1

│ 1 │

│крепления крышек│ │ │ │

│клапанов │ │ │ │

│Кольца

поршневые│ " │

1 │ 1

│

│Поршни │ "

│ 1 │

1 │

│Металлическая │

" │ 1

│ 1 │

│набивка сальник

│ │ │ │

│штока │ │ │ │

│Шатунные болты │

" │ 1

│ 1 │

│Крейцкопфные │

" │ 1

│ 1 │

│пальцы │ │ │ │

│Манометры │

шт. │ 1

│ 1 │

│Предохранитель-

│ " │

1 │ 1

│

│ные клапаны │ │ │ │

│Штоки │ "

│ 1 │

1 │

│Шатуны │ "

│ 1 │

1 │

│Трубки │ %

│ 10 │

1 │На

каждый

│промежуточного │

│ │ │тип холо-

│холодильника │ │ │ │дильника

│Рабочие колеса │компл. │ 1

│ 1 │

│ротационных │ │ │ │

│компрессоров │ │ │ │

│Роликоподшипники│

" │ 2

│ 1 │

│Шарикоподшипники│

" │ 2

│ 1 │

│Детали масляного│

" │ 1 │

1 │

│насоса │ │ │ │

│Рабочие

пластины│ " │

1 │ 1

│

Вентиляционные │ │ │ │ │

установки: │ │ │ │ │

воздуховоды, │Стальные │ │ │ │

местные

насосы, │воздуховоды │ │ │ │

вытяжные

шкафы │круглого

сечения│ │ │ │

и

зонты │диаметром, мм: │ │ │ │

│ 100 - 195 │

м2

│ 5 │ │100 пог. м

│ 200 - 320 │

" │ 10

│ │"

│ 325 - 660 │

" │ 20

│ │"

│ 665 - 1200 │ "

│ 35 │ │"

│Фланцы из поло- │ шт. │

1 │ 10

│

│совой и угловой

│ │ │ │

│стали │ │ │ │

│Приточные и │

" │ 1

│ 10 │

│вытяжные

насадки│ │ │ │

│Кожухи местных │

м2

│ 10 │

100 │

│отсосов

вытяжных│ │ │ │

│шкафов и зонтов

│ │ │ │

│из листовой │ │ │ │

│стали толщиной │

│ │ │

│1 - 3 мм │ │ │ │

Дифлекторы │Дифлекторы │

шт. │ 1

│ 10 │

Осевые

и │Лопатки

рабочего│ % │

10 │ 1 │На каждый

центробежные │колеса │ │ │ │тип венти-

вентиляторы │ │ │ │ │лятора

│Ротор

(рабочее │ шт.

│ 1 │

5 │

│колесо) │ │ │ │

│Вкладыши │компл. │ 1

│ 2 │

│подшипников │ │ │ │

│Шарикоподшипники│ шт.

│ 1 │

2 │

│Крыльчатка осе-

│ " │

1 │ 5

│

│вого

вентилятора│ │ │ │

Фильтры │Быстроизнашиваю-│компл. │

1 │ -

│На каждый

│щиеся детали │ │ │ │тип

│встряхивающего │

│ │ │фильтра

│механизма матер-│

│ │ │

│чатых фильтров │

│ │ │

│Матерчатые │

% │ 10

│ 1 │

│рукава фильтров

│ │ │ │

│Фильтрующее │

м2

│ 10 │

100 │

│полотно │ │ │ │

Трубопроводы,

сети│Трубы разного │ %

│ 3 │

- │Каждого

и

сооружения │назначения │ │ │ │диаметра

│ │ │ │ │положенных

│ │ │ │ │на пред-

│ │ │ │ │приятии

│Фланцы для труб

│ " │

5 │ -

│

│Вентили, │

шт. │ 1

│ 30 │На 30 еди-

│задвижки, краны │ │ │ │ниц каждо-

│ │ │ │ │го разме-

│ │ │ │ │ра, но не

│ │ │

│ │менее 2-х

│Штоки вентилей │

" │ 1

│ 8 │

│и задвижек │ │ │ │

│Седла вентилей │

" │ 1

│ 5 │

│и задвижек │

│ │ │

│Гнезда вентилей

│ " │

1 │ 4

│

│и задвижек │ │ │ │

│Детали

механизма│компл. │ 1 │

5 │

│автоматического

│ │ │ │

│привода

вентилей│ │ │ │

│и задвижек │ │ │ │

│Предохранитель-

│ % │

15 │ -

│От общего

│ные клапаны │ │ │ │количест-

│ │ │ │ │ва, нахо-

│ │ │ │ │дящегося в

│ │ │ │ │эксплуата-

│ │ │ │ │ции

│Редукционные │

" │ 10

│ - │"

│клапаны │ │ │ │

│Обратные

клапаны│ " │

10 │ -

│"

│Конденсатные │

" │ 5

│ - │"

│горшки │ │ │ │

│Прокладки │

% │ 5

│ - │Каждого

│ │ │ │ │размера

│ │ │ │ │трубо-

│ │ │ │ │проводов

│Крепежные │

" │ 5 │ │Каждого

│изделия

(болты, │ │ │ │размера

│гайки, шпильки,

│ │ │ │крепежных

│шайбы) │ │ │ │изделий

│Манометры │

шт. │ 1 │ 4 │Но не

│ │ │ │ │менее 1

│Термометры │

" │ 1

│ 5 │Но не

│ртутные │ │ │ │менее 1

7.3.

Электротермическое оборудование

Таблица 7.97

Нормативы

неснижаемого эксплуатационного запаса

материалов и

запасных частей

─────────────────┬───────────────────────────┬─────────┬───────┬───────────

Оборудование

│ Наименование материалов │ Ед.

│ Норма │Количество

│ и запасных частей │

изм. │запаса

│однотипных

│ │ │ │ агрегатов

─────────────────┼───────────────────────────┼─────────┼───────┼───────────

Электропечи │Элементы нагревателя │ компл. │

1 │ 2

│Плиты подовые │ "

│ 1 │

2

│Корзина │ шт.

│ 1 │

2

│Решетка │ "

│ 1 │

2

│Реторта │ "

│ 1 │

5

│Электроды для соляных

ванн │ компл. │ 1

│ 1

│Гибкие контакты,

шины │ "

│ 1 │

1

│Контактные болты с

гайками │ " │

2 │ 1

│Катушки индукторов │ "

│ 1 │

1

│Кольца

(верхние, средние, │ компл. │

2 │ 1

│нижние) │ │ │

│Электрододержатели │ "

│ 1 │

1

Ванны

│Изолирующие подкладки

│ шт. │

1 │ 1

электролитические│Шины │ "

│ 1 │

2

7.4.

Электротехническое оборудование

Таблица 7.98

Нормативы

неснижаемого эксплуатационного запаса

материалов и

запасных частей

─────────────┬──────────────────────┬──────┬───────┬──────────┬────────────

Оборудование

│ Запасные части и │ Ед. │ Норма │Колич. │ Примечание

│ материалы │ изм. │запаса │однотипных│

│ │ │ │электро- │

│ │ │ │машин, на

│

│ │ │ │которое │

│ │ │ │рассчитана│

│ │ │ │норма │

│ │ │ │запаса │

─────────────┼──────────────────────┼──────┼───────┼──────────┼────────────

1 │ 2 │ 3

│ 4 │

5 │ 6

─────────────┼──────────────────────┼──────┼───────┼──────────┼────────────

Электродвига-│Подшипниковые щиты │ шт.

│ 1 │

40 │

тели

перемен-│Шарико- и │ "

│ 2 │

10 │

ного

тока │роликоподшипники │ │ │ │

мощностью │Крышки подшипников │

" │ 1

│ 20 │

до

100 кВт │Рым-болты │ "

│ 1 │

20 │

│Бронзовые подшипники │

" │ 2

│ 10 │

│Кольца смазочные │

" │ 1

│ 40 │

│Баббитовые подшипники

│ " │

2 │ 10

│

│Катушки статорной │компл.│ 1

│ 10 │

│обмотки │ │

│ │

│Вентиляторы внешние │ шт.

│ 1 │

20 │

│Кожух внешних │ "

│ 1 │

40 │

│вентиляторов │ │ │ │

│Шпильки стяжные │

" │ 1

│ 10 │

│Коробка выводов │компл.│ 1

│ 20 │

│Панель клеммная │

" │ 1

│ 10 │

│Болты контактные │

" │ 1

│ 10 │Каждого

│с гайками │ │

│ │размера

│Контактные кольца │

" │ 1

│ 30 │

│Контактные шпильки │ шт.

│ 2 │

10 │

│Гильзы разрезные │

" │ 1

│ 10 │

│Щеткодержатели │компл.│ 1

│ 10 │

│Щетки │ шт. │

2 │ 10

│

│Коробки контактных │компл.│ 1

│ 40 │

│колец │ │ │ │

Электродвига-│Секции статорные

│ %

│ 10 │

1 │

тели

перемен-│Секции роторные │

" │ 10 │ 1

│

ного

тока │Стержни роторные │

" │ 10

│ 1 │

мощностью │Катушки возбуждения │компл.│ 1

│ 1 │

свыше

100 кВт│Ролики и │ шт.

│ 2 │

1 │

│шарикоподшипники │ │ │ │

│Бронзовые подшипники │компл.│ 1

│ 1 │

│Вентиляторы │ шт. │

1 │ 5

│

│Клинья пазовые │

" │ 30

│ 1 │

│статорные │ │ │ │

│Клинья пазовые │

" │ 2

│ 1 │

│роторные │ │ │ │

│Колодки токоотвода │компл.│ 3

│ 1 │

│Контактные кольца │ шт. │

1 │ 2

│

│Вкладыши подшипника │компл.│ 1

│ 1 │

│Гильзы разрывные │ шт. │

1 │ 4

│

│Контактные шпильки │

" │ 4

│ 1 │

│Щеткодержатели │

" │ 1

│ 1 │

│Траверсы │ "

│ 1 │

5 │

│Щетки │ "

│ 8 │

1 │

Электродвига-│Щит подшипниковый

│ шт. │

1 │ 40

│

тели

постоян-│Крышка подшипника │

" │ 1 │ 20

│

ного

тока │Рым-болты │ "

│ 1 │

20 │

мощностью │Секции обмотки якоря │компл.│ 1

│ 20 │

до

2000 кВт │Катушки главных │

" │ 1

│ 20 │

│полюсов │ │ │ │

│Катушка вспомогатель-

│ " │

1 │ 20

│

│ных полюсов │ │ │ │

│Коллекторы │

" │ 1

│ 40 │

│Траверсы │ "

│ 1 │

40 │

│Щеткодержатели │

" │ 1

│ 10 │

│Щетки │ шт. │

3 │ 10

│

│Вентиляторы │компл.│ 1

│ 40 │

│Плиты клеммные │

" │ 1

│ 20 │

│Коробки выводов │

" │ 1

│ 20 │

│Болты контактные │

" │ 1

│ 10 │Каждого

│с гайками │ │ │ │размера

Электродвига-│Катушки статорной │ шт. │

3 │ 4

│

тели │обмотки │ │ │ │

асинхронные │Статорные секции │компл.│ 1

│ 4 │

высоковольт- │Щеткодержатели │

" │ 1

│ 4 │

ные │Щетки │ "

│ 1 │

4 │

│Подшипники │ "

│ 1 │

1 │

Электродви- │Катушки

статорной │ шт. │

3 │ 4

│

гатели │обмотки │ │ │ │

синхронные │Статорные секции │компл.│ 1

│ 4 │

высоковольт- │Щеткодержатели │

" │ 1 │ 4

│

ные │Щетки │ "

│ 1 │

4 │

│Подшипники │ "

│ 1 │

1 │

│Катушка возбуждения │ шт.

│ 3 │

4 │

Силовые

│Обмотка высокого

│компл.│ 1 │

5 │

трансформа-

│напряжения

│ │ │ │

торы │Обмотка низкого │

" │ 1

│ 10 │

│напряжения │ │ │ │

│Газовое реле │ шт. │

1 │ 5

│

│Пробивные │ шт. │

1 │ 5 │Но не менее

│предохранители │ │ │ │1

│Переключатели │компл.│ 1

│ 10 │

│ответвлений │ │ │ │

│Изоляторы проходные │ шт.

│ 1 │

5 │

│Выводы со стороны │компл.│ 1

│ 5 │

│высокого и низкого │

│ │ │

│напряжения │ │ │ │

│Радиаторный кран │ шт. │

1 │ 5

│

│Спускной кран │ "

│ 1 │

2 │

│Термометры │ "

│ 1 │

10 │Но

не менее

│ │ │ │ │1

│Фарфоровые рубашки │

" │ 1

│ 2 │

│Масломерные стекла │

" │ 1

│ 5 │

│Диафрагмы для │ "

│ 1 │

2 │

│выхлопной трубы │ │ │ │

│Прокладки слюдяные │

" │ 1

│ 1 │

│для предохранителей │

│ │ │

Масляные │Искрогасительные │ пара │ 4

│ 1 │Но не более

выключатели │контакты │ │ │ │3

│Катушки к приводам │ шт.

│ 1 │

3 │Но

не более

│ │ │ │ │3

│Щетки неподвижного │компл.│ 1

│ 3 │

│рабочего контакта │ │ │ │

│Контакты подвижные │

" │ 1

│ 2 │Но не более

│и неподвижные │ │ │ │2

│Изоляторы опорные │

" │ 1

│ 3 │

│проходные │ │ │ │

│Втулки проходные │

" │ 1

│ 5 │

│Наконечник контактный

│ " │

1 │ 3

│

│Пружины │ "

│ 1 │

3 │

Аккумулятор-

│Банки │ %

│ 5 │ │От наличия

ные

батареи │Пластины │ "

│ 10 │ │

│аккумуляторные │ │ │ │

Разъединители│Нож

комплектовочный

│компл.│ 1 │

5 │

│Изоляторы опорные │ шт. │

1 │ 3

│

│Контакты │компл.│ 1

│ 5 │

Кабельные │Кабель разного │

% │ 2 │ │От наличия

сети │назначения │ │ │ │в эксплуа-

│ │ │ │ │тации

│Соединительные муфты │ шт.

│ 1 │

10 │Но

не менее

│ │ │ │ │1 шт.

│ │ │ │ │каждого

│ │ │ │ │типоразмера

│Кабельная масса │

кг │ 5 │ │На каждые

│ │ │ │ │10 воронок и

│ │ │ │ │муфт

│Кабельные воронки │ шт. │

1 │ 10 │Но не менее

│ │ │ │ │1

│Кабельные наконечники

│ " │

3 │ │На каждые 10

│ │

│ │ │присоедине-

│ │ │ │ │ний

Распредели- │Изоляторы опорные │

" │ 1

│ 25 │Но не менее

тельные │и проходные │ │ │ │3 шт.

устройства │ │ │ │ │каждого

напряжением │ │ │ │ │типоразмера

до

1000 В,

│Шипы

│ м │

3 │ 50

│

силовые │Предохранители │ шт. │

1 │ 30

│

сборки, │Плавкие вставки │ шт. │

1 │ 10

│

шинопроводы │ │ │ │ │

Цеховые

│Кабель

│ м │

4 │ 100

│

силовые и

│Шнур осветительный

│ м │

5 │ 100

│

осветительные│Провод установочный │

м │ 5

│ 100 │

сети │Установочные изделия │

% │ 8 │ │От общего

│ │ │ │ │количества

│Осветительная арматура│

шт. │ 1

│ 20 │Но не менее

│ │ │ │ │1 каждого

│ │ │ │ │типоразмера

│Электролампы │ %

│ 20 │ │От общего

│накаливания │ │ │ │количества

Магнитные │Мосты контактные │компл.│ 1

│ 15 │

пускатели │Нагревательные │ шт. │

1 │ 20

│

│элементы │ │ │ │

│Катушки втягивающие │

" │ 1

│ 20 │

│Главные контакты │компл.│ 1

│ 20 │

│Вспомогательные │ шт. │

1 │ 20

│

│контакты │ │ │ │

│Блок-контакты │ "

│ 1 │

20 │

│Пружины │ "

│ 1 │

20 │

│Искрогасительные │

" │ 1

│ 30 │

│камеры │ │ │ │

│Ламели │компл.│ 1

│ 20 │

│Пластины контактные │

" │ 1

│ 20 │

│Упор якоря │ "

│ 1 │

40 │

│Винты и гайки каждого

│ " │

1 │ 10

│

│размера │ │ │ │

Контакторы │Контакты неподвижные │

" │ 1

│ 20 │

│Контакты подвижные │

" │ 1

│ 10 │

│Пружины контактные │

" │ 1

│ 10 │

│Пружины отключающие │компл.│ 1

│ 20 │

│Пружины блок- │ "

│ 1 │

20 │

│контактные │ │ │ │

│Мостики контактные │

" │ 1

│ 20 │

│Гайки, винты каждого │

" │ 1

│ 10 │

│размера │ │ │ │

│Гибкие соединения │

" │ 1

│ 10 │

│Камеры

дугогасительные│ " │

1 │ 10

│

│Катушки втягивающие │ шт.

│ 1 │

10 │

Автоматичес- │Дугогасительная камера│ шт. │

1 │ 20

│

кие

│Контакты

│компл.│ 1 │

10 │

выключатели │Катушки │ шт. │

1 │ 15

│

│Пружина │ "

│ 2 │

5 │

Контроллеры,

│Сегменты

│компл.│ 1 │

40 │

командо-

│Кулачки

│ шт. │ 2 │ 1

│

аппараты, │Пальцы │ "

│ 1 │

3 │

сопротивления│Барабан

в сборе │ "

│ 1 │

30 │

│Маховичок │ "

│ 1 │

50 │

│Звездочка │ шт. │

1 │ 30

│

│Пружины │ "

│ 1 │

5 │

│Элементы

сопротивления│ " │

1 │ 10

│

│Шайбы-изоляторы │

" │ 20

│ 15 │

Рубильники

и │Пружина ножа │

шт. │ 1

│ 5 │

переключатели│Рукоятка │ "

│ 1 │

20 │

│Траверса │ "

│ 1 │

20 │

Комплектующие│Лампы сигнальной │

% │ 5

│ - │От общего

устройства │арматуры │ │ │ │количества

с

аппаратами │Пружины кнопок

│ шт. │ 1

│ 20 │

низкого │управления, реле │ │ │ │

напряжения │Пружины конечных

и │ "

│ 1 │

10 │

│путевых выключателей │

│ │ │

│Катушки реле │ "

│ 1 │

20 │

│Клеммы контактные │ шт. │

1 │ 20

│

│Предохранители, │компл.│ 10

│ 20 │

│плавкие вставки │ │ │ │

7.5.

Электросварочное оборудование

Таблица 7.99

Нормативы

неснижаемого эксплуатационного запаса

материалов и

запасных частей

────────────────┬─────────────────────┬───────┬───────┬────────────┬───────

Оборудование

│ Запасные части │ Ед.

│ Норма │

Колич. │Приме-

│ и материалы │

изм. │запаса │ однотипных

│чание

│ │ │ │

машин, │

│ │ │ │ на которые │

│ │ │ │ рассчитана │

│ │ │ │норма запаса│

────────────────┼─────────────────────┼───────┼───────┼────────────┼───────

1

│ 2 │ 3

│ 4 │

5 │

6

────────────────┼─────────────────────┼───────┼───────┼────────────┼───────

Преобразователи

│Катушки полюсов │

компл.│ 1 │

2 │

постоянного

тока│Провод шланговый

│ м │

20 │ 5

│

│Контактные болты │

шт. │ 1

│ 2 │

│с гайками │ │ │ │

Сварочные │Реостаты │ компл.│ 1

│ 10 │

│Статоры двигателей │

" │ 1

│ 10 │

│Якоря │ "

│ 1 │

10 │

│Реостаты │ "

│ 1 │

10 │

│Маховики реостата │

шт. │ 1

│ 15 │

│Щетки реостата │

" │ 1

│ 1 │

│Щеткодержатели │

" │ 1

│ 3 │

│Щетки │ "

│ 2 │

1 │

Трансформаторы │Катушки реакторные │ компл.│ 1

│ 5 │

сварочные │Катушки обмоточные │

" │

1 │ 5

│

│первичные │ │ │ │

│Катушки обмоточные │

" │ 1

│ 5 │

│вторичные │ │ │ │

│Электрододержатели │

" │ 1

│ 3 │

│Контактные болты │

" │ 1

│ 2 │

│с гайками │ │ │ │

│Винты ходовые │

шт. │ 1

│ 5 │

│Сухари

│ " │

1 │ 3

│

│Провод шланговый │

м

│ 20 │

5 │

Машины │Электроды │ шт.

│ 2 │

1 │

для

контактной

│Комплект манжет

│ компл.│ 1 │

2 │

электросварки │Кнопка педальная │

" │ 1

│ 2 │

│Зажим контактный │

шт. │ 1

│ 2 │

│Контактор

игнитронный│ компл.│ 1 │

2 │

│Воздушный редуктор │

шт. │ 1

│ 2 │

│Клапан

пневматический│ " │

1 │ 1

│

│Контактор

игнитронный│ компл.│ 1 │

2 │

│Регулятор времени │

" │ 1

│ 2 │

│электромагнитный │ │ │

│

│Лубрикатор │ "

│ 1 │

3 │

│пневматический │ │ │ │

│Переключатель │ "

│ 1 │

3 │

│штепсельный │ │ │ │

8. ПРОСТОИ

ОБОРУДОВАНИЯ В РЕМОНТЕ

8.1.

Планирование простоя оборудования в ремонте

Величина времени

нахождения оборудования в ремонте зависит от вида выполняемого ремонта, организации

проведения ремонтных работ, ремонтосложности оборудования, организации

ремонтно-эксплуатационной службы, сменности работы ремонтников, состава

бригады, условий работы ремонтной бригады, типа производства.

Нормы времени

простоя оборудования в плановом ремонте для режима пяти дней его использования

в неделю даны в таблице.

Таблица 8.100

Нормы

простоя оборудования в ремонте

────────────────────┬──────────────────────────────────────────────────────

Виды работ │ Нормы простоя на одну условную единицу

│ ремонтосложности, суток

├────────────────────────────┬─────────────────────────

│технологическое,

подъемно-

│ электротехническое

│транспортное, теплосиловое,

│ оборудование

│металлорежущее и

другое │

│оборудование │

├────────────────────────────┴─────────────────────────

│ при работе ремонтной бригады

├─────────┬────────┬─────────┬────────┬───────┬────────

│ в одну │ в две

│ в три │ в одну │ в две │ в три

│ смену

│ смены │ смены │ смену

│ смены │ смены

────────────────────┼─────────┼────────┼─────────┼────────┼───────┼────────

Текущий

ремонт │ 0,22

│ 0,125 │ 0,09

│ 0,125 │ 0,09 │

0,07

Капитальный

ремонт │ 1,0

│ 0,54 │

0,41 │ 1,0

│ 0,54 │ 0,41

Проверка

на точность│ 0,1 │ │ │ │ │

оборудования │ │ │ │ │ │

Примечание. Для

предприятия, работающего по режиму шестидневной недели, данные нормативы

применяются с коэффициентом 1,15.

Продолжительность

простоя оборудования при капитальном ремонте округляется до целых суток, а при

текущем ремонте - до целых смен.

Если при

капитальном ремонте проводится модернизация оборудования, то нормативы

устанавливаются в зависимости от объема работ по модернизации главным механиком

(энергетиком) и утверждаются главным инженером предприятия.

Нормативы времени

простоя оборудования в ремонте не учитывают демонтаж его с фундамента,

транспортирование к месту ремонта и обратно, монтаж после ремонта.

Простой

оборудования в плановом ремонте фиксируется с момента его сдачи в ремонт и до

его приема из ремонта по акту.

Простои

оборудования по причине ремонта электротехнической части, при выполнении

плановых ремонтов, не предусматриваются, так как они производятся одновременно

с ремонтом механической части.

Время простоя в

ремонте основного оборудования общезаводских энергетических центров

планируется, когда отсутствует необходимый резерв этого оборудования.

На монтаж и

испытание энергетической части оборудования, имеющей сложную схему с числом

электродвигателей более трех, дополнительно планируется время в часах простоя в

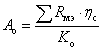

капитальном ремонте, которое определяется по формуле:

![]() ,

,

где ![]() - сумма единиц ремонтосложности

электротехнических частей оборудования.

- сумма единиц ремонтосложности

электротехнических частей оборудования.

Предприятия, у

которых время простоя оборудования меньше данных нормативов, планируют простои

по достигнутым показателям.

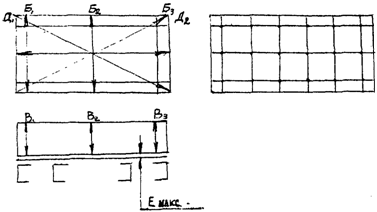

Время простоя

оборудования в ремонте в сутках определяется по формуле:

![]() ,

,

где ![]() - норматив времени простоя на единицу

ремонтосложности, по данным таблицы 8.100, суток.

- норматив времени простоя на единицу

ремонтосложности, по данным таблицы 8.100, суток.

R -

ремонтосложность механической или электрической части.

8.2. Учет

простоя оборудования в ремонте

Оценку

эффективности и качества работы ремонтно-эксплуатационной службы на передовых

предприятиях осуществляют по времени простоя производственного оборудования в

плановых ремонтах и количеству простоев, не предусмотренных планом. Для

повышения действенности работы, объективности оценки и разработки мероприятий,

направленных на снижение плановых и неплановых простоев оборудования на

предприятии, должен быть налажен их учет и правильное распределение по видам с

указанием причин и по чьей вине. Это позволяет оперативно принимать меры по

предотвращению причин повторения неплановых ремонтов.

Время простоев в

плановом текущем и капитальном ремонтах фиксируется в актах приемки

оборудования из текущего ремонта и приема-сдачи отремонтированных,

реконструированных и модернизированных объектов, которые вместе с дефектными

ведомостями поступают в отдел главного механика (энергетика). По ним

ответственное лицо за ведение формуляров оборудования заполняет таблицу 6.2.4

"Сведения о простоях".

Учет неплановых

простоев осуществляют производственные мастера и контролируют правильность их

учета механики (энергетики) цехов.

Если время простоя

оборудования для устранения неисправностей за смену для одной единицы

оборудования в течение смены не превышает 20 минут, то его можно не учитывать,

считая его как время отдыха производственного рабочего. Простои оборудования,

связанные с устранением неисправностей свыше 20 минут за смену для одной

единицы оборудования, следует учитывать с составлением акта простоя. В акте

простоя оборудования указывается цех, участок, смена, наименование

оборудования, начало, конец и продолжительность простоя, краткое описание

причины с указанием по чьей вине, кто обнаружил простой, заключение

ответственного должностного лица за ремонтно-эксплуатационное обслуживание. Акт

подписывают бригадир по обслуживанию оборудования, мастер участка, начальник

цеха и механик (энергетик) цеха. Ежедневно, до 10 часов утра, механик

(энергетик) цеха представляет отчет о простоях оборудования в отдел главного

механика (энергетика) за прошедшие сутки с приложением актов.

Если на устранение

неисправного состояния оборудования затраченное время в общей сложности за

смену превышает 60 минут на одну единицу оборудования, то такое обслуживание

относится к неплановому ремонту. На него составляется

аварийный акт по установленной форме, который содержит дату составления, цех,

смену, наименование оборудования, тип, модель, техническую характеристику,

инвентарный номер, вид и дату последнего ремонта, характеристику аварии и ее

последствия, причину аварии, виновников аварии с указанием фамилии, имени,

отчества, должности, подразделения, табельного номера и подписи, краткое

описание выполненного ремонта, дату и время остановки и выхода оборудования из

аварийного ремонта, время простоя в часах, трудовые затраты на

устранение аварии в человеко-часах, стоимость аварийного ремонта и ущерба из-за

простоя оборудования, мероприятия, направленные на предотвращение аварии,

распоряжение начальника подразделения, работники которого виновны в аварии,

заключение главного механика (энергетика), резолюцию главного инженера.

Аварийный акт после заполнения и подписания должностными лицами утверждается

руководителем предприятия. Один экземпляр аварийного акта поступает в отдел

главного механика (энергетика) и служит основанием для занесения в сводную

таблицу формуляра оборудования "Сведения о простоях".

9.

ОПРЕДЕЛЕНИЕ КОЛИЧЕСТВА РАБОЧИХ ДЛЯ ВЫПОЛНЕНИЯ

ТЕХНИЧЕСКОГО

ОБСЛУЖИВАНИЯ И РЕМОНТА ОБОРУДОВАНИЯ

9.1. Метод

определения трудовых затрат на работы

по ремонту и

техническому обслуживанию

Для целей

планирования трудоемкость ремонта оборудования, узла или агрегата определяется

как сумма трудоемкостей ремонта механической и электрической части по формуле:

![]() ,

,

где ![]() и

и ![]() - нормативы времени соответственно на ремонт и

техническое обслуживание механической и электрической частей оборудования,

берется из таблиц 3.1 - 3.3;

- нормативы времени соответственно на ремонт и

техническое обслуживание механической и электрической частей оборудования,

берется из таблиц 3.1 - 3.3;

![]() ,

, ![]() - ремонтосложность механической, электрической

частей, принимается по таблицам 3.4 - 3.35.

- ремонтосложность механической, электрической

частей, принимается по таблицам 3.4 - 3.35.

Фактическая

трудоемкость ремонта оборудования, узла или агрегата определяется по дефектной

ведомости на капитальный ремонт или ремонтной ведомости текущего ремонта.

Нормы

времени выполнения работ, предусмотренных ведомостями, принимаются из типовых

норм времени на ремонт оборудования, которые разработаны Центральным бюро

нормативов по труду НИИтруда, единых норм и расценок на строительные, монтажные

и ремонтно-строительные работы Госстроя СССР, ведомственных норм времени на

ремонтные работы, а в случае отсутствия нормативов в перечисленных документах -

из местных действующих норм, которые разработаны отделами главного механика

(энергетика) совместно с

планово-экономическим отделом и утверждены руководителем предприятия.

9.2. Метод

определения количества рабочих

для выполнения

плановых ремонтов

Количество рабочих,

необходимых для нормального функционирования ремонтно-эксплуатационной службы

предприятия, определяется на основании годового плана-графика технического

обслуживания и ремонта оборудования. Для ремонта механической

и электрической частей оборудования количество рабочих раздельно подсчитывается

по формуле

,

,

где ![]() ,

, ![]() ,

, ![]() - нормы времени на одну единицу