Утверждены

Минмонтажспецстроем

СССР

25 сентября 1987

года

ВЕДОМСТВЕННЫЕ СТРОИТЕЛЬНЫЕ НОРМЫ

БУРЕНИЕ СКВАЖИН НА ВОДУ УДАРНО-КАНАТНЫМИ СТАНКАМИ

С ВИБРАЦИОННЫМИ УСТАНОВКАМИ

ВСН 388-87

Взамен

ВСН 388-77/ММСС

СССР

Срок введения в

действие

1 апреля 1988 года

Разработаны

Всесоюзным научно-исследовательским институтом гидромеханизации,

санитарно-технических и специальных строительных работ (кандидаты техн. наук

В.В. Верстов, В.М. Лукин и доктор техн. наук М.Г. Цейтлин) при участии

организаций треста Промбурвод.

Внесены и подготовлены к утверждению Главным техническим управлением

Минмонтажспецстроя СССР.

С введением в

действие ВСН 388-87 "Бурение скважин на воду ударно-канатными станками с

вибрационными установками" утрачивают силу ВСН 388-77 и "Руководство

по технологии ударно-канатного бурения скважин на воду с применением

виброударных буровых снарядов" (ЦБНТИ Минмонтажспецстроя СССР, 1980).

Нормы

распространяются на устройство скважин на воду глубиной до 150 м

ударно-канатными станками с применением вибрационных установок, а также на

проектирование разведочных и эксплуатационных скважин на воду, бурение которых

планируется осуществить ударно-канатным способом.

1. ОБЩИЕ

ПОЛОЖЕНИЯ

1.1. Бурение скважин на воду ударно-канатными станками с применением

вибрационных установок следует применять в районах с недостаточной степенью

изученности гидрогеологических условий, при устройстве скважин, закладываемых

на слабонапорные и безнапорные подземные воды; в случае необходимости по ходу

проходки раздельно опробовать водоносные горизонты разных уровней, а также в

таких местах, где возникают сложности с обеспечением водой установок

вращательного бурения.

1.2. Бурение

скважин на воду с применением вибрационных установок следует осуществлять с

использованием станков ударно-канатного бурения УГБ-3УК (УКС-22) и УГБ-4УК

(УКС-30). В качестве вибрационных установок настоящие нормы предусматривают

применение вибромолотов БВС-1, вибраторов ВПФ-1 и ВПФ-2, виброударных буровых

снарядов ВС-1 и ВС-2, а также желонок ВЖ-1 и ВЖ-2 и вибрационного разгрузочного

устройства ВР-1 (технические описания и характеристики вибрационных установок

приведены в Приложениях 1 - 5).

1.3. С применением

вибромолота БВС-1 и вибраторов ВПФ-1 и ВПФ-2 производят посадку обсадных труб,

извлечение промежуточных колонн в процессе обнажения фильтров, погружение

фильтровых колонн с конусным башмаком-расширителем при одновременной засыпке

гравия и бурении.

Вибромолот БВС-1,

благодаря работе в эффективном виброударном режиме с натяжением рабочих пружин,

обладает высокой погружающей способностью при минимальных затратах времени на

вспомогательные операции. Вибромолот позволяет в разнородных

геологических условиях довести выход колонн в породы до 50 - 60 м, значительно

увеличить скорость погружения труб, сократить количество переходов с

желонирования на посадку, исключить отбор из скважины лишнего объема породы

вследствие опережающей обсадки всей толщи водоносных песков, устранить операции

по выравниванию торца безмуфтовых труб при их наращивании.

Вибраторы ВПФ-1 и

ВПФ-2 работают в наиболее эффективном для погружения труб в водонасыщенные

породы вибрационном режиме. Вибраторы обеспечивают работу на забое скважины

породоразрушающего инструмента или желонки с одновременным вибрационным

погружением обсадной или фильтровой колонны, что повышает производительность

труда и исключает возможность прихвата фильтровых колонн при их погружении с

конусным башмаком-расширителем и параллельной засыпкой гравия. Наряду с этим в

последнем случае вибрационное действие улучшает условия формирования гравийного

фильтра, повышает производительность и долговечность скважины за счет уменьшения

степени расслоения гравия, исключения его зависания и расширения контура

укладки.

Применение

свободного пружинного вибромолота БВС-1 и вибраторов с проходным отверстием

ВПФ-1 и ВПФ-2 при устройстве скважин на воду ударно-канатными станками

позволяет полностью отказаться от использования малопроизводительного забивного

снаряда или задавливающей полиспастной системы и таким образом повысить годовую

выработку на станок примерно в 1,5 раза и снизить расход обсадных труб на 25 -

30%.

1.4. Бурение

крепких пород осуществляют с использованием виброударных снарядов ВС-1 и ВС-2,

позволяющих увеличить интенсивность динамического воздействия долота на забой и

повысить эффективность использования энергии основного удара бурового снаряда.

Работа ВС-1 и ВС-2 вследствие многократных ударных нагрузок, передаваемых на

забой, обеспечивает усталостный характер разрушения породы, что дает

возможность увеличить скорость ее проходки в 1,5 - 2 раза. При применении

виброударных снарядов ВС-1 и ВС-2 в значительной степени исключается вероятность

прихвата долота породой.

1.5. Виброударными

желонками ВЖ-1 и ВЖ-2 осуществляют разработку соответственно связных пластичных

грунтов и твердых глинистых пород, при проходке которых обычно используют

попеременную работу на забое долота и клапанной желонки. С применением желонок

ВЖ-1 и ВК-2 достигают ускорения бурения на 40 - 50% вследствие того, что

отпадает необходимость работы в одном интервале дважды разными инструментами,

исключается операция по переворачиванию желонки для ее опорожнения, нет необходимости

заливать на забой скважины воду.

1.6. Вибрационное

разгрузочное устройство ВР-1 при опорожнении клапанных желонок от выбуренной

породы позволяет сократить продолжительность разгрузки в 2 - 3 раза, улучшает

условия техники безопасности и дает возможность транспортировать грунт в отвал

на расстояние 3 м от устья скважины.

2.

ВИБРОУДАРНАЯ ПОСАДКА ОБСАДНЫХ ТРУБ ВИБРОМОЛОТОМ БВС-1

2.1. Посадку

обсадных труб вибромолотом БВС-1 (см. рекомендуемое Приложение 1) можно

производить в двух режимах при угловой скорости валов дебалансов не более 600

об/мин. Первый режим свободного вибромолота (без натяжения пружин) следует

использовать при погружении кондукторных колонн. Второй (основной) режим с

натяжением рабочих пружин необходимо применять при посадке последующих колонн

труб. Натяжение пружин осуществляют отдельной лебедкой или талевой лебедкой

бурового станка.

Трубы диаметрами

273; 325; 377; 426 и 529 мм можно погружать как в режиме свободного

беспружинного вибромолота, так и с натяжением рабочих пружин. Для забивки

кондукторных колонн труб диаметром 630 мм в режиме свободного вибромолота

необходимо демонтировать с ударной части вибромолота рабочие пружины.

2.2. При подготовке

вибромолота к работе на буровой площадке необходимо выполнять следующие операции:

установить

и закрепить на якоре (черт. 1) тяговую лебедку (в случае использования этой

схемы работы расстояние между лебедкой и устьем скважины 20 - 25 м);

вырезать в

кондукторной колонне отверстия таким образом, чтобы вертикальные нити троса

проходили вдоль продольной оси скважины, и смонтировать в этих отверстиях

оттяжные блоки (черт. 2) с серьгами;

закрепить

трос (см. черт. 1) лебедки, пропущенный через уравнительный блок, на скобе

ограничителя, затем соединить проушину ограничителя с рамой лебедки; нить троса

с закрепленными на ее концах коушами пропустить через второй уравнительный блок

и завести в оттяжные блоки, установленные на кондукторной колонне; после этого

уравнительные блоки соединить между собой, а коуши троса закрепить на крюках

тяговых балок вибромолота;

установить пульт

управления (см. черт. 1) вибромолотом на расстоянии 5 - 6 м от рабочего места

бурового мастера, затем подсоединить электродвигатели вибромолота и лебедки к

пульту управления согласно электрической схеме.

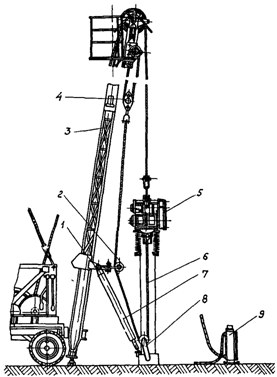

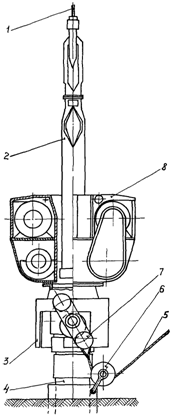

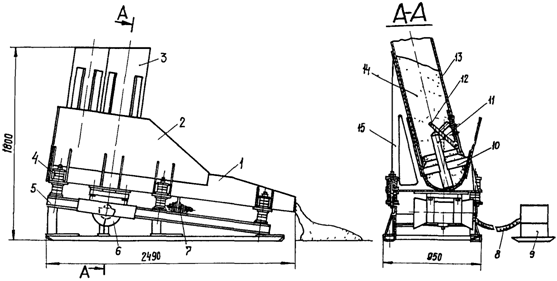

Схема

расположения оборудования на буровой площадке

1 - якорь тяговой

лебедки; 2 - тяговая лебедка;

3 - ограничитель

натяжения троса; 4, 7 - тросы;

5, 6 -

уравнительные блоки; 8 - оттяжной блок;

9 - пульт

управления

Черт. 1

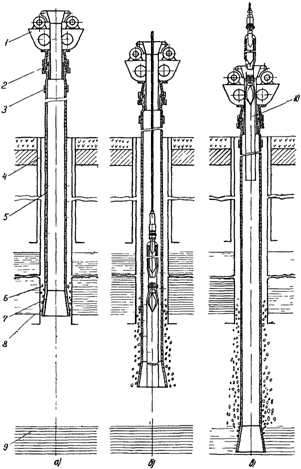

Схема

работы вибромолота при посадке обсадных труб

с натяжением

рабочих пружин отдельной лебедкой

1 - мачта бурового

станка; 2 - днище; 3 - забивная головка;

4 - ударный стакан;

5, 6, 7 - забиваемые трубы;

8 - тяговая

лебедка; 9 - ограничитель натяжения троса;

10 - уравнительный

блок; 11 - оттяжной блок;

12 - пульт

управления; 13 - трос; 14 - вибромолот

Черт. 2

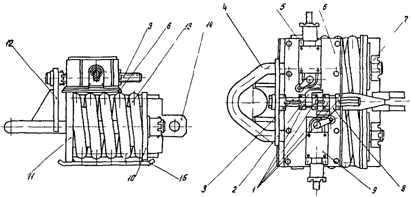

Монтаж

электрической схемы следует начинать с заводки кабеля

КРПТ 3x35+1x10 вибромолота в пульт управления через отверстие 17 (черт. 3) в

его задней стенке и крепления фазовых концов на трех первых слева контактах

панели 13. Затем необходимо пропустить кабель КРПТ 3x6+1x4 лебедки через

отверстие 16 в пульте и подсоединить его к четвертой, пятой и шестой клеммам

панели 13. После этого следует закрепить концы заземления кабелей обоих

электродвигателей на пятой и шестой клеммах панели 14.

Пульт электрического

управления вибромолотом БВС-1

1, 13, 14 - панели;

2 - защитный кожух; 3 - кнопочный пост

управления

вибромолотом; 4 - кожух; 5, 7 - автоматические

выключатели; 6, 8 -

переключатели; 9 - электромагнитное

реле; 10 -

амперметр; 11, 15, 16, 17 - отверстия;

12 - вольтметр; 18,

19 - магнитные пускатели

Черт. 3

Кабель КРПТ

3x2,5+1x1,5 от конечных выключателей необходимо ввести в пульт через отверстие

15. Затем провода от реле конечных выключателей (черт. 4), автоматически

включающего и отключающего двигатель лебедки, следует подсоединить

соответственно к первой и четвертой, ко второй и третьей клеммам панели 14 (см.

черт. 3). После монтажа на панелях 13 и 14 кабелей вибромолота, лебедки и

конечных выключателей необходимо подсоединить питающий кабель, площадь сечения

каждой жилы которого должна быть не менее 35 мм2, к

трем левым клеммам панели 1, пропустив его через отверстие 11 в задней стенке

пульта. После закрепления провода заземления на четвертой клемме панели 1

следует закрыть его кожухом 4.

Электрическая

схема вибромолота БВС-1

Черт. 4

2.3. При

использовании схемы работы вибромолота с натяжением рабочих пружин лебедкой

бурового станка (черт. 5) необходимо:

установить

раздвижную укосину между горизонтальной осью закрепленного на мачте кронштейна

и кондукторной колонной;

смонтировать

оттяжные блоки на кронштейне и кондукторной колонне;

закрепить

трос длиной 20 - 22 м на крюках вибромолота, предварительно пропустив его через

оттяжные и уравнительный блоки.

Схема

работы вибромолота при посадке обсадных труб

с натяжением

рабочих пружин лебедкой бурового станка

1 - кронштейн с

горизонтальной осью;

2, 8 - оттяжные

блоки; 3 - мачта бурового станка;

4 - талевый блок; 5

- вибромолот; 6 - трос;

7 - раздвижная

укосина; 9 - пульт управления

Черт. 5

2.4. Муфтовые трубы

диаметрами 273; 325; 377 и 426 мм погружают, используя соответствующие забивные

головки. Трубы диаметрами 529 и 630 мм забивают без применения головок.

При погружении

муфтовых труб вибромолот свободно надевают ударным стаканом 4 (см. черт. 2) на

забивную головку 3, ввинченную в муфту трубы 6, и прижимают к ней днищем 2. При

погружении труб 5 диаметром 529 мм ударную часть прижимают к торцу трубы буртом

ударного стакана. При этом нижняя его часть входит во внутреннюю полость

забиваемой трубы и служит направляющей для вибромолота. На кондукторную колонну

труб 7 диаметром 630 мм вибромолот устанавливают без рабочих пружин, при этом

ударный стакан полностью входит внутрь трубы, а удары по ее торцу производят

днищем вибромолота.

2.5. В режиме

свободного беспружинного вибромолота кондукторные колонны труб необходимо

погружать на всю глубину, а промежуточные колонны - только в начальный период

их посадки. В этом режиме выходы колонн в породы, как правило, составляют 20 -

25 м, а высота грунтовой пробки в полости трубы не превышает 4 - 5 м.

При работе

свободным вибромолотом ствол скважины следует чистить после того, как скорость

погружения снизится до 5 - 10 см/мин, а режим работы вибромолота будет

характеризоваться отсутствием периодических ударов и значительной раскачкой в

горизонтальной плоскости.

2.6. Режим работы

вибромолота с натяжением рабочих пружин необходимо использовать для посадки

промежуточных колонн труб после того, как работа свободного вибромолота из-за

возросшего сопротивления погружению перестает быть эффективной, т.е. когда

после очередной чистки ствола скорость посадки трубы существенно не изменяется.

С натяжением рабочих пружин вибромолот обеспечивает выходы колонн в породы до

60 м и позволяет без чистки ствола забивать трубы в водонасыщенные породы на 10

- 12 м.

В режиме с натяжением

пружин скорость посадки трубы вибромолотом, как правило, должна находиться в

пределах 0,2 - 1,0 м/мин и определяться геологическими условиями, длиной

колонны и величиной ее выхода. Для регулирования скорости посадки колонны

необходимо изменять степень натяжения рабочих пружин вибромолота за счет

периодических включений и отключений тяговой лебедки. Автоматическое управление

лебедкой следует осуществлять пультом управления и ограничителем натяжения

троса, настраиваемым на определенный интервал усилий. Рекомендуются интервалы

усилий натяжения пружин 20 - 40; 30 - 60; 40 - 80 кН, которые следует назначать

соответственно на начальном (небольшой выход колонн в породу), среднем и

заключительном этапах посадки обсадных труб.

При виброударной

посадке колонн труб необходимо следить за режимом работы вибромолота и иметь в

виду, что при малом, недостаточном натяжении пружин наблюдаются нечеткий удар и

раскачка молота на трубе, а при слишком большом натяжении -

"дробление" молота, т.е. резкое уменьшение величины его подскоков. В

этих случаях работа молота неэффективна. При правильно выбранном натяжении

рабочих пружин вибромолот работает устойчиво и обеспечивает высокую скорость

посадки труб.

Ограничитель

натяжения рабочих пружин следует настраивать передвижением толкателей 2 и 8

(черт. 6) и конечных выключателей 5 и 9 по штырю 3 гайками 1.

1 - фиксирующие

гайки; 2, 8 - толкатели; 3 - штырь;

4 - скоба; 5, 9 -

конечные выключатели соответственно

отключающий и включающий; 6 - площадка; 7 - гайка;

10 - торцевая

шайба; 11 - плита; 12 - кронштейн;

13 - пружина; 14 -

проушина; 15 - лыжа

Черт. 6

При

установке на колонне погружаемых труб специального переходника усилие тяговой

лебедки можно использовать не только для регулирования режима работы

вибромолота, но и для дополнительного статического задавливания колонны. Такую работу вибромолота и лебедки следует применять для погружения

колонн труб длиной более 100 м.

2.7. При

наращивании обсадной колонны длину очередной трубы следует выбирать такой,

чтобы после ее ввинчивания в муфту забитой трубы расстояние между кронблоком

бурового станка и верхним торцом забиваемой колонны было не менее 2 м. В

противном случае могут возникнуть затруднения при установке вибромолота на

трубу.

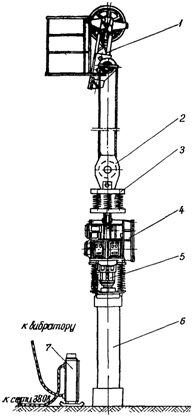

3.

ВИБРАЦИОННОЕ ИЗВЛЕЧЕНИЕ ОБСАДНЫХ ТРУБ

С ПОМОЩЬЮ

ВИБРОМОЛОТА БВС-1

3.1. При извлечении

труб (черт. 7) вибромеханизм жестко скрепляют с обсадной трубой посредством

самозаклинивающегося захвата. Для виброизоляции мачты бурового станка служит

амортизатор.

Схема работы

вибромолота

при вибрационном

извлечении обсадных труб

1 - мачта бурового

станка; 2 - талевая система;

3 - амортизатор; 4

- вибромеханизм;

5 -

самозаклинивающийся захват;

6 - извлекаемая

обсадная труба;

7 - пульт

управления

Черт. 7

3.2. При подготовке

к извлечению труб с помощью вибромолота БВС-1 необходимо выполнить следующие

работы (черт. 8):

закрепить клиновой

хвостовик 5 шестью болтами М30x2 на присоединительном фланце 6 ударного стакана

вибромеханизма;

соединить клиновую

муфту 3 с обсадной трубой через соответствующий переходник 2 (при извлечении

колонн диаметром 219 мм клиновую муфту ввинчивают непосредственно в муфту

извлекаемой трубы);

демонтировать с

корпуса вибромеханизма подвеску и закрепить на освободившихся пальцах этой подвески

нижние проушины амортизатора, в верхнюю проушину центральной штанги

амортизатора завести палец блока талевой системы и зафиксировать его;

поднять

вибромеханизм с амортизатором над устьем скважины и развернуть его таким

образом, чтобы выступы 12 клинового хвостовика совпадали с цилиндрическими

пазами 11 клиновой муфты. Опустить вибромеханизм, развернуть его до совпадения

клиновых поверхностей хвостовика и муфты, а затем натянуть талевую систему и

заклинить захват.

1 - извлекаемая

труба; 2 - переходник; 3 - клиновая муфта;

4 - специальная

гайка; 5 - клиновой хвостовик;

6 -

присоединительный фланец; 7 - кулак; 8 - винтовая

поверхность

выступов муфты; 9 - отверстие;

10 - клиновой скос;

11 - цилиндрический паз;

12 - выступ; 13 -

конический участок муфты

Черт. 8

3.3. Для

отсоединения вибромеханизма от обсадной трубы после ее извлечения необходимо

подложить под муфту следующей, находящейся в скважине трубы (во избежание

погружения колонны), трубный хомут, ослабить натяжение тросов талевой системы и

включить вибратор. Под действием вибраций и сил инерции захват расклинивается,

вибромеханизм движется вниз и при этом, скользя кулаками по наклонным выступам

муфты, автоматически разворачивается до положения, соответствующего совпадению

клиновых выступов с цилиндрическими пазами муфты. При последующем подъеме

талевой системы вибромеханизм следует снять с трубы.

3.4. В связи с тем, что извлечение обсадных труб производят в

вибрационном режиме, эффективность которого зависит от угловой скорости валов

дебалансов, конструкцией вибромеханизма предусмотрена возможность перехода со

скорости 600 об/мин, основной при виброударном погружении труб, на 700 и 800

об/мин. Выбор угловой скорости валов дебалансов вибромеханизма необходимо

определять массой извлекаемой колонны труб и осуществлять по данным таблицы.

Параметры

вибрационных режимов при извлечении труб

───────────┬──────────────┬────────────┬──────────────────────┬────────────

Масса

│ Угловая │Число зубьев│ Межцентровое │Эксцентри-

извлекаемой│скорость

валов│шестерни │расстояние

вала ротора│ситет оси

колонны

│ дебалансов,

│электро- │ и оси паразитной │паразитной

труб, т

│ об/мин

│двигателя │ шестерни, мм │шестерни, мм

───────────┼──────────────┼────────────┼──────────────────────┼────────────

6

│ 600 │ 29

│ 203,21 │ 11,03

9

│ 700 │ 34

│ 223,53 │ 11,03

12

│ 800 │ 39

│ 243,85 │ 32,20

───────────┴──────────────┴────────────┴──────────────────────┴────────────

Необходимость в

повышенной частоте вращения возникает также при извлечении сильно прихваченных

породой колонн обсадных труб, когда их масса может быть и относительно

невысокой, но при установленной угловой скорости валов дебалансов амплитуда

колебаний обсадных труб недостаточна для срыва колонны относительно породы. Для

успешного виброизвлечения колонны амплитуда колебаний трубы в начальный период

ее подъема не должна быть меньше 4 - 5 мм.

Регулировка угловой

скорости валов дебалансов состоит в замене зубчатого колеса на валу

электродвигателя и повороте на 180° (700 об/мин) оси паразитной шестерни или в

установке последней на оси с другим эксцентриситетом (800 об/мин).

При этом каждое положение оси паразитной шестерни относительно корпуса должно

быть зафиксировано штифтом, расположенным в месте крепления оси. Все эти

операции следует выполнять в соответствии с данными таблицы.

Заменять зубчатое

колесо на валу электродвигателя и поворачивать ось паразитной шестерни при

переходе с 600 на 700 об/мин

можно через люк, закрытый малой крышкой. Для настройки на 800 об/мин необходимо демонтировать

большую крышку, закрывающую кожух зубчатой передачи.

3.5. При

виброизвлечении труб необходимо помнить, что статическая сила, достаточная для

срыва колонны относительно породы, минимальна в том случае, если в начальной

стадии извлечение производится по следующей технологии.

Перед запуском

вибратора в работу пружины амортизатора сжимают талевой системой на 6 - 7 см,

что соответствует извлекающей силе 160 - 180 кН. После этого включают вибратор

и трубу извлекают на 3 - 4 см под действием усилия сжатых пружин амортизатора.

Такой прием обеспечивает срыв трубы при незначительной статической силе за счет

минимальной скорости поступательного движения колонны. Прием повторяют столько

раз, сколько необходимо для достижения подъема трубы со скоростью крюка талевой

системы при силе, немногом превышающей суммарную массу вибромеханизма и

извлекаемой колонны труб.

3.6. При

виброизвлечении сильно прихваченных породой промежуточных колонн труб

первоначальную сдвижку-срыв колонны успешно выполняют, чередуя частичное (на 0,5 - 1,0 м) вибропогружение колонны с ее

последующим виброизвлечением (на 0,8 - 1,5 м). Причем для уменьшения

затрат времени на расходку колонны целесообразно при ее вибропогружении

вдавливать трубы с помощью натяжной системы, используемой при виброударной

посадке. Для выполнения этой операции нужно стопорным приспособлением

зафиксировать заклиненное положение хвостовика и муфты самозаклинивающегося

захвата. Стопорное приспособление выполнено в двух вариантах:

в первом фиксация осуществляется тремя болтами М30x2 с полукруглыми головками,

ввинчиваемыми в специальные отверстия 9 (см. черт. 8) муфты 3 до упора в

клиновые скосы 10 хвостовика 5, во втором - фиксирующими элементами являются

два полукольца, устанавливаемые на специальную гайку 4 муфты и с ее помощью

поджимаемые к буртам кулаков хвостовика.

4.

ВИБРАЦИОННОЕ ПОГРУЖЕНИЕ И ИЗВЛЕЧЕНИЕ ОБСАДНЫХ ТРУБ

И ПОСАДКА

ФИЛЬТРОВЫХ КОЛОНН ВИБРАТОРАМИ ВПФ-1 И ВПФ-2

4.1. При

подготовке вибратора типа ВПФ (см. рекомендуемое Приложение 2) к работе на

буровой площадке необходимо выполнить следующие операции:

установить пульт

управления вибратором на расстоянии 5 - 6 м от рабочего места бурового мастера;

завести в

пульт управления через отверстия в его задней стенке кабель электродвигателей

вибратора и питающий кабель и закрепить их на соответствующих панелях;

при использовании

наголовника с приводом от гайки соединить клиновую втулку 5 наголовника (черт.

9) с муфтой погружаемой (извлекаемой) трубы через соответствующий переходник 8

(при работе с трубами диаметром 273 мм клиновую втулку ввинчивают

непосредственно в муфту трубы);

закрепить

инструментальный трос лебедки на подвеске 1 вибратора (черт. 10) и вывесить его

над клиновой втулкой захвата;

совместить риски на

клиновой обойме 2 вибратора (см. черт. 9) с рисками ползуна 4 захвата

(совпадение рисок показывает, что наружные конические выступы 3 клиновой обоймы

2 совмещены с цилиндрическими пазами 9 ползуна 4);

опустить вибратор

так, чтобы клиновая обойма 2 вошла внутрь ползуна 4, но не касалась клиновой

втулки 5;

развернуть вибратор

до положения, при котором риски клиновой обоймы 2 будут находиться между рисками

ползуна 4;

опустить вибратор

до сопряжения внутренней поверхности клиновой обоймы 2 с конической

поверхностью клиновой втулки 5;

вращать специальную

гайку 6 по часовой стрелке до соприкосновения клиновых поверхностей ползуна 4 с

соответствующими участками клиновой обоймы 2.

Наголовник

вибратора типа ВПФ с приводом от гайки

1 - фланец; 2 -

клиновая обойма; 3 - конические выступы;

4 - ползун; 5 -

клиновая втулка; 6 - специальная гайка;

7 - фиксирующее

кольцо; 8 - сменный переходник;

9 - цилиндрические

пазы ползуна; 10 - отверстие

для воротка; 11 -

винтовая нарезка ползуна и гайки;

12 - шпонка

клиновой втулки

Черт. 9

1 - подвеска; 2 -

раструб; 3 - электродвигатель;

4 - вибрационный

механизм; 5 - кожух цепной передачи;

6 - клеммная

коробка; 7 - клиновой захват;

8 - проходное

отверстие; 9 - кабельная разводка

Черт. 10

При скреплении

вибратора с погружаемой трубой на высоте фиксацию заклиненного положения обоймы

вибратора и втулки захвата вращением гайки и перемещением ползуна можно не

производить.

4.2. При

использовании наголовника с приводом от поворотных рычагов (черт. 11)

соединение вибратора с колонной обсадных труб требуется осуществлять следующим

образом:

соединить фланец 1

клиновой обоймы 2 с днищем вибратора;

завернуть в муфту

погружаемой (извлекаемой) трубы ниппель 11;

совместить

вертикальные участки Г-образных прорезей 8 клиновой обоймы 2 с осями 6 клиновой

муфты 3;

опустить вибратор

так, чтобы клиновые поверхности обоймы 2 и муфты 3 почти касались друг друга;

развернуть вибратор

до положения, при котором оси 6 входили бы в горизонтальные участки Г-образных

прорезей;

опустить вибратор

до сопряжения внутренней поверхности клиновой обоймы 2 с наружной конической

поверхностью муфты 3;

развернуть рычаги 7

и затянуть эксцентрики в горизонтальных участках Г-образных прорезей путем

натяжения троса тяговой лебедки, петлю которого предварительно надеть на рычаг.

Наголовник

вибратора типа ВПФ с приводом

от поворотных

рычагов

1 - фланец; 2 -

клиновая обойма; 3 - муфта;

4 - верхний упор; 5

- втулка; 6 - ось: 7 - рычаг;

8 - Г-образная

прорезь; 9 - нижний упор; 10 - раструб;

11 - ниппель; 12 -

нижний рычаг; 13 - верхний рычаг

Черт. 11

4.3. В случае

значительной длины наращиваемого на погружаемой обсадной колонне участка

обсадной трубы и возникающих из-за высоты осложнений при ввинчивании в ее муфту

ниппеля 11 для удобства работ соединение наголовника с трубой может быть

выполнено на устье скважины.

Для этого применяют

специальное приспособление, располагаемое на погруженной колонке труб, которое

позволяет устанавливать в него муфту 3 наголовника ниппелем 11 вверх. При этом

муфту наращиваемой трубы свинчивают с ниппелем в перевернутом на 180°

положении, а затем переворачивают наращиваемую трубу вместе с закрепленным на

ней наголовником в исходное положение и соединяют ее с погружаемой колонной по

обычной технологии. Этот прием исключает выполнение ручных операций на высоте.

4.4. Процесс погружения

колонны обсадных труб вибратором типа ВПФ можно совмещать с работой в стволе

скважины породоразрушающего инструмента или чисткой ее забоя желонкой. Для

этого внутрь раструба 1 (черт. 12, а) заводят буровой снаряд или желонку 4,

диаметр которых должен быть не более 245 мм.

Схема

работы вибратора типа ВПФ при погружении (а)

и извлечении (б) труб

1 - раструб корпуса

вибратора; 2 - вибратор;

3 - клиновой

захват; 4 - желонка; 5 - погружаемая труба;

6 - извлекаемая

труба; 7 - пальцы крепления пружинного

амортизатора; 8 -

пружинный амортизатор; 9 - нижний блок

талевой системы

бурового станка

Черт. 12

При погружении

обсадных труб вибратором типа ВПФ, снабженным наголовником с поворотными

рычагами, эффективность погружения может быть повышена за счет приложения

задавливающего усилия от тяговой лебедки бурового станка (черт. 13). Для этого

необходимо после соединения конических поверхностей клиновой обоймы и муфты

надеть на нижние рычаги 7 петли стропа 5, запасованного через оттяжные блоки 6,

а середину стропа соединить с помощью уравнительного блока с талевым канатом

или инструментальным тросом бурового станка.

Схема

работы вибратора типа ВПФ

при погружении труб

с их задавливанием

1 - желоночный

трос; 2 - желонка; 3 - наголовник;

4 - погружаемая

колонна труб; 5 - строп; 6 - оттяжной блок;

7 - нижний рычаг; 8

- вибратор

Черт. 13

4.5. Для

вибрационного извлечения промежуточных колонн вибратором типа ВПФ (см. черт.

12, б) необходимо выполнить следующие работы:

снять с раструба 1

корпуса вибрационного механизма тросовую подвеску и закрепить на освободившихся

пальцах 7 нижние проушины пружинного амортизатора 8;

завести в верхнюю

проушину амортизатора 8 палец нижнего блока 9 талевой системы бурового станка и

зафиксировать его;

поднять вибратор 2

с амортизатором 8 над устьем скважины и скрепить его с извлекаемой трубой 6

посредством наголовника 3 (порядок операций см. в п. 4.1 и 4.2).

Вибрационное

извлечение промежуточных колонн вибратором типа ВПФ, снабженным наголовником с

поворотными рычагами, осуществляют следующим образом (черт. 14):

соединяют

амортизатор 3 с талевым блоком 2;

закрепляют в

проушинах амортизатора 3 палец 4;

надевают верхние

концы тяг 5 на палец 4, а нижние - на рычаги 6;

сжимают при помощи

талевой лебедки бурового станка амортизатор 3 и запускают в работу вибратор 11.

Схема

работы вибратора типа ВПФ с наголовником,

поворотными

рычагами при извлечении

промежуточных

колонн

1 - талевый канат;

2 - талевый блок; 3 - амортизатор;

4 - палец; 5 -

тяги; 6 - верхний рычаг; 7 - наголовник;

8 - кондукторная

колонна; 9 - промежуточная колонна;

10 - муфта; 11 -

вибратор

Черт. 14

Успешное виброизвлечение колонны вибратором типа ВПФ может быть обеспечено в

том случае, если амплитуда колебаний труб в начальный период не менее 2,5 - 3

мм.

Технологические

приемы, которые следует применять при виброизвлечении труб вибратором типа ВПФ,

аналогичны приемам работы с вибромолотом БВС-1, настроенным на вибрационный

режим работы (см. п. 3.5). Разница заключается лишь в том, что в начальный

период извлечения пружины амортизатора сжимают на 6 - 7 см (это соответствует

извлекающей силе 80 - 100 кН).

4.6. Наиболее

рациональной областью использования вибратора типа ВПФ является погружение

фильтровых колонн труб при устройстве гравийно-проволочных фильтров с конусным

башмаком-расширителем. Эту технологию следует применять при устройстве эксплуатационных

скважин на воду глубиной до 60 - 80 м, когда водосодержащие породы представлены

песками. В таких случаях на первую трубу фильтровой колонны 5 (черт. 15)

наворачивают специальный конусный башмак-расширитель 7 и спускают колонну в

предварительно обсаженную до верхней границы 8 водоносного горизонта скважину

(диаметр эксплуатационной колонны 4 должен быть больше диаметра фильтровой

колонны 5 не менее чем на 100 мм). Затем в муфте 3 последней трубы фильтровой

колонны крепят наголовник 2 и монтируют вибратор 1. Фильтровую

колонну погружают за счет периодических включений вибратора при одновременной

чистке забоя скважины желонкой 10 и засыпке гравийно-песчаной смеси 6 в

пространстве между эксплуатационной и фильтровой колоннами труб. Во

время погружения фильтра уровень гравийно-песчаной смеси необходимо

поддерживать на 2 - 3 м выше башмака эксплуатационной колонны.

Схема

работы вибратора типа ВПФ при погружении фильтровой

колонны труб в

процессе устройства гравийно-проволочного

фильтра скважины с

конусным башмаком-расширителем

а, б, в - начальный, промежуточный, окончательный этапы;

1 - вибратор; 2 -

наголовник; 3 - муфта фильтровой трубы;

4 -

эксплуатационная колонна; 5 - фильтровая колонна;

6 -

гравийно-песчаная смесь; 7 - конусный

башмак-расширитель;

8 - верхняя граница водоносного

горизонта; 9 -

водоупорная порода; 10 - желонка

Черт. 15

5. БУРЕНИЕ

СКВАЖИН ВИБРОУДАРНЫМИ СНАРЯДАМИ ВС-1 и ВС-2

5.1. Порядок

выполнения операций при бурении скважин с применением виброударных снарядов

типа ВС такой же, как и при использовании буровых снарядов обычной конструкции

для ударно-канатных станков (см. рекомендуемое Приложение 3).

5.2. После спуска

виброударного снаряда на забой перед включением в работу ударного механизма

станка необходимо убедиться в отсутствии существенного прослабления

инструментального троса. Навеска виброударного снаряда над забоем по сравнению

с навеской при бурении снарядами обычной конструкции должна быть минимальной и

не превышать 1 - 2 см, так как для получения эффективного режима разрушения

породы взаимодействие ударника с корпусом снаряда должно происходить в момент

контакта лезвия долота с породой.

5.3. В процессе

углубления скважины трос постепенно сматывают. При этом следят, чтобы

выполнялись вышеуказанные требования, связанные с оптимальной величиной

навески.

5.4. Высоту сброса

снаряда и число ударов ударного механизма выбирают в соответствии с массой

снаряда и паспортными данными на станок.

5.5. Учет

зависимости высоты H сброса снаряда от плотности шлама ![]() в скважине и определение возможных областей

режимов работы виброударных снарядов осуществляют в соответствии с графиком

(черт. 16). Линия А-А на графике соответствует максимальному значению

заглубления при различных

в скважине и определение возможных областей

режимов работы виброударных снарядов осуществляют в соответствии с графиком

(черт. 16). Линия А-А на графике соответствует максимальному значению

заглубления при различных ![]() и H. Точки кривой Б-Б определяют значения

и H. Точки кривой Б-Б определяют значения ![]() и H, при которых ударные взаимодействия

подпружиненного ударника и корпуса заканчиваются раньше начала подъема бурового

снаряда ударным механизмом станка. Линия В-В

соответствует значениям

и H, при которых ударные взаимодействия

подпружиненного ударника и корпуса заканчиваются раньше начала подъема бурового

снаряда ударным механизмом станка. Линия В-В

соответствует значениям ![]() и H, при которых подъем бурового снаряда

осуществляется раньше, чем долото достигнет забоя скважины.

и H, при которых подъем бурового снаряда

осуществляется раньше, чем долото достигнет забоя скважины.

Зависимость

высоты сброса снаряда от плотности шлама

в скважине и

возможные области режимов работы

виброударных

снарядов

Черт. 16

Зона графика,

ограниченная кривыми А-А и Б-Б, является зоной работы снаряда с максимальным

заглублением долота в породу (режим наибольшей производительности). Зона,

характеризуемая значениями ![]() и H, лежащими левее линии Б-Б, соответствует

работе бурового снаряда с пониженным заглублением долота в породу. Кроме того,

нахождение неподвижного и не испытывающего динамических воздействий долота на

забое скважины может сопровождаться возникновением аварийных ситуаций,

связанных с прихватом долота породой.

и H, лежащими левее линии Б-Б, соответствует

работе бурового снаряда с пониженным заглублением долота в породу. Кроме того,

нахождение неподвижного и не испытывающего динамических воздействий долота на

забое скважины может сопровождаться возникновением аварийных ситуаций,

связанных с прихватом долота породой.

Работа

виброударного снаряда при значениях ![]() и H, находящихся в зоне, которая ограничена

кривыми А-А и В-В, характеризуется резким снижением

заглубления долота в породу, так как при таких режимах ударник не успевает

полностью передать долоту энергию, накопленную им при падении снаряда. При этом

удары, которые совершает подпружиненный ударник по ограничителям корпуса после

подъема снаряда над забоем, вызывают перегрузки инструментального троса,

ударного механизма и станка в целом.

и H, находящихся в зоне, которая ограничена

кривыми А-А и В-В, характеризуется резким снижением

заглубления долота в породу, так как при таких режимах ударник не успевает

полностью передать долоту энергию, накопленную им при падении снаряда. При этом

удары, которые совершает подпружиненный ударник по ограничителям корпуса после

подъема снаряда над забоем, вызывают перегрузки инструментального троса,

ударного механизма и станка в целом.

При значениях ![]() и H, расположенных правее линии В-В, подъем бурового снаряда начинается раньше, чем долото

достигает забоя скважины, и вся энергия снаряда расходуется на создание

перегрузок в элементах бурового станка.

и H, расположенных правее линии В-В, подъем бурового снаряда начинается раньше, чем долото

достигает забоя скважины, и вся энергия снаряда расходуется на создание

перегрузок в элементах бурового станка.

Приведенный график

построен для виброударного снаряда массой 1150 кг. При уменьшении массы кривые

графика смещаются влево, а при увеличении вправо. Исходные точки кривой А-А выбирают

в зависимости от массы снаряда и паспортных данных ударно-канатного станка.

6. БУРЕНИЕ

СКВАЖИН ВИБРОУДАРНЫМИ ЖЕЛОНКАМИ ВЖ-1 и ВЖ-2

И ВИБРАЦИОННАЯ

РАЗГРУЗКА КЛАПАННЫХ ЖЕЛОНОК

С ПОМОЩЬЮ

УСТРОЙСТВА ВР-1

6.1. Разработка

грунта виброударными желонками (см. рекомендуемое Приложение 4) обеспечивается

за счет использования энергии возвратно-поступательных

движений троса бурового станка.

Желонка

ВЖ-1 имеет дебалансный вибровозбудитель, обеспечивающий эффективное заглубление

грунтозаборника без его отрыва от забоя при работе в связных пластичных

грунтах, вибровозбудитель желонки ВЖ-2 в виде ударника свободных колебаний

обеспечивает производительную разработку твердого грунта и наполнение им

грунтозаборника при периодических подъемах и сбросах на забой.

Работа виброударных

желонок не требует долива воды в скважину, а применение грунтозаборников

раскрывающегося типа (черт. 17) исключает необходимость их переворачивания при

разгрузке.

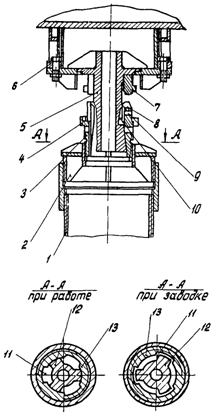

Грунтозаборник

виброударной желонки типа ВЖ

1 - резьбовой

ниппельный переходник; 2 - неоткидной

полуцилиндр; 3 -

запирающее устройство; 4 - откидной

полуцилиндр; 5 -

контуры откидного полуцилиндра

в положении

разгрузки; 6 - рычаг; 7 - зуб;

8 - башмак; 9 -

пластинчатый штырь

Черт. 17

6.2. Для наполнения

грунтозаборника виброударную желонку подвешивают на инструментальном тросе

ударно-канатного станка, опускают в ствол скважины и устанавливают на забой с

нулевой или положительной (1 - 2 см прослабления троса) навеской. Затем

включают в работу ударный механизм станка, который с заданной частотой и

размахом сообщает возвратно-поступательное движение инструментальному тросу.

Это движение троса

посредством штока 2 (черт. 18) приводит во вращение валы с дебалансами 9

желонки ВЖ-1, и боек 10 ее вибромолота начинает наносить удары по наковальне 11

грунтозаборника 12, что обеспечивает его заглубление в породу со скоростью 10 -

50 см/мин.

1 - трос бурового

станка; 2 - шток с винтом в нижней части;

3 -

радиально-упорный подшипник; 4 - вращающаяся приводная

гайка; 5 -

односторонняя муфта обгона; 6 - шлицевое

соединение; 7 -

пара конических зубчатых колес; 8 - цепные

передачи; 9 - валы

с дебалансами и цилиндрическими

зубчатыми колесами;

10 - боек вибромолота;

11 - наковальня; 12

- грунтозаборник

Черт. 18

В случае

использования желонки ВЖ-2 ее ударным механизмом станка поднимают и сбрасывают

на забой. При сбросе желонки ВЖ-2 ее ударник вследствие

действия сил инерции начинает совершать колебания относительно корпуса, а при

взаимодействии грунтозаборника с забоем колебания ударника переходят в

виброударный режим, при котором ударник поочередно наносит удары по нижней и

верхней наковальням корпуса, обеспечивая заглубление грунтозаборника.

Для желонки типа

ВЖ-2 заглубление грунтозаборника за ее один сброс на забой скважины зависит от

соотношения массы ударника к массе корпуса. При соотношении 1:2 в период

контакта грунтозаборника с забоем обеспечивается заглубление желонки в твердый

глинистый грунт на 3 - 5 см.

6.3. Для разгрузки

виброударной желонки после наполнения грунтозаборника породой выполняют

следующие операции:

поднимают

виброударную желонку с забоя скважин на поверхность;

опирают башмаком

грунтозаборника на грунт в месте разгрузки рядом с устьем;

отвинчивают гайку 3

(см. черт. 17) запирающего устройства;

поднимают

виброударную желонку тросом бурового станка.

При подъеме желонки

и ее одновременном встряхивании происходит опускание откидного полуцилиндра 4,

обеспечивающее раскрытие грунтозаборной полости и разгрузку породы. Если

встряхивание подвешенной на тросе желонки недостаточно для раскрытия

грунтозаборника, то в вырезанном окне откидного полуцилиндра закрепляют конец стропа,

второй конец которого предварительно крепят на неподвижном основании или

соединяют с пропущенным через оттяжной блок свободным тросом бурового станка.

В этом случае при

включении лебедки бурового станка происходят принудительное раскрытие

грунтозаборника и его разгрузка от породы.

6.4. При

использовании вибрационного разгрузочного устройства ВР-1 (см. рекомендуемое

Приложение 5) для разгрузки клапанных желонок выполняют следующие операции:

до начала бурения

около устья скважины в удобном для буровой бригады месте устанавливают

разгрузочное устройство ВР-1 (черт. 19), ориентируя желоб 1 в сторону отвала

для выбуренной породы, и крепят раму 5 к грунту с помощью забиваемых через ее

отверстия анкеров. Подключают пульт управления 9 к источнику питания;

после

подъема заполненной выбуренной породой клапанной желонки над устьем скважины ее

с помощью пропущенного через оттяжной блок троса бурового станка или пенькового

каната заводят в направляющую 3 и при опускании устанавливают клапаном 12 на

стержень 11 таким образом, чтобы ось клапана была параллельна оси желоба 1 и

находилась на диаметрально противоположной стороне от направляющей;

включают в работу

вибровозбудитель 6, который через стержень 11 сообщает колебания клапану 12,

клапан под действием силы тяжести желонки с грунтом и вибрирования постепенно

открывается. По мере открытия клапана и частичного выхода грунта из полости

желонки она продолжает опускаться до соприкасания башмака с поперечной опорой

10. Между башмаком и опорой устанавливается ударно-вибрационное взаимодействие,

при котором происходит окончательная разгрузка грунта;

освобожденную от

грунта желонку 13 поднимают на высоту стержня 11, выводят из направляющей 3 и

вновь опускают в скважину;

вибровозбудитель 6

отключают после того, как весь находящийся на желобе 1 выбуренный грунт

переместится в отвал.

Вибрационное

устройство ВР-1 для разгрузки

клапанных желонок

1 - желоб; 2 -

реборда; 3 - направляющая для желонки;

4 - резиновый

амортизатор; 5 - опорная рама;

6 -

вибровозбудитель круговых колебаний; 7 - упор

с резиновым

амортизатором; 8 - кабель; 9 - пульт

электрического

управления; 10 - поперечная опора

для башмака

желонки; 11 - стержень; 12 - клапан желонки;

13 - желонка; 14 -

грунт; 15 - ребро

Черт. 19

7.

ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ РАБОТЕ

С ВИБРАЦИОННЫМИ

УСТАНОВКАМИ ДЛЯ БУРЕНИЯ СКВАЖИН

УДАРНО-КАНАТНЫМИ

СТАНКАМИ

7.1. При бурении скважин на воду ударно-канатными станками с

вибрационными установкам должны соблюдаться правила техники безопасности,

изложенные в СНиП III-4-80.

7.2. Наряду с

соблюдением общестроительных правил техники безопасности следует выполнять ряд

требований, касающихся использования вибрационных установок.

7.3. К работе с

вибрационными установками и их техническому обслуживанию допускаются рабочие,

прошедшие инструктаж и проверку технических знаний, о чем должен

свидетельствовать соответствующий документ.

7.4. При работе с

вибромолотом БВС-1, вибратором типа ВПФ и устройством ВР-1 необходимо выполнять

следующие правила техники безопасности:

а) перед началом

работы следует производить наружный осмотр всех механизмов для проверки:

затяжки резьбовых

соединений и качества их стопорения;

состояния сварных

швов и металлоконструкций корпуса вибратора и других вспомогательных

механизмов, входящих в комплект установок (амортизатора, элементов тяговой

системы, ограничителя натяжения троса, тяговой лебедки и т.п.);

надежности

защитного заземления корпусов приводных электродвигателей вибромашин и тяговой

лебедки, а также пульта управления; сопротивление защитного заземления должно

быть замерено лицом, имеющим право на проведение этих работ, подтвержденное

соответствующим удостоверением (сопротивление заземляющего провода и защитного

заземления не должно превышать соответственно 1 и 10 Ом);

целостности

резиновой оболочки электрических кабелей, которые при работе вибромашин не

должны соприкасаться с вибрирующими частями;

надежности тросов

тяговой системы; тросы необходимо заменить новыми при обрыве одной пряди и

более 5% проволочек на шаге свивки, а также при наличии изломов, петель и при

диаметре троса 90% и менее от первоначального;

прочности всех

соединений вибрационных установок через каждые 30 мин работы и состояния всех

узлов через каждые 20 ч работы;

б) перед

виброударной посадкой труб вибромолотом БВС-1 необходимо: проверить надежность

крепления тяговой лебедки к якорю;

обеспечить

свободное вращение оттяжных и уравнительных блоков и надежное скрепление всех

элементов тяговой системы, а также инструментального каната бурового станка с

подвеской вибромолота;

в) перед

вибрационным извлечением труб вибромолотом БВС-1, настроенным на вибрационный

режим работы, и вибратором типа ВПФ следует:

осмотреть мачту,

дополнительные трубчатые опоры и канатные растяжки бурового станка; заменить

неисправные элементы; подтянуть слабые резьбовые соединения;

проверить талевую

систему и надежность ее присоединения к амортизатору;

проверить

правильность установки и надежность крепления элементов самозаклинивающихся

захватов;

г) при работе с

вибромолотом БВС-1 и вибратором типа ВПФ запрещается: оставлять без внимания

электрический кабель, питающий электродвигатели вибрационных механизмов, чтобы

не допускать его повреждения;

удаляться оператору

от пульта электрического управления;

находиться

непосредственно в зоне работы тяговой лебедки и натяжной системы, а также на

расстоянии менее 25 - 30 м от границ этой зоны по линии натяжения и в радиусе 5

м вокруг оси скважины;

производить спуск и

подъем труб с прикрепленными к ним вибромеханизмами;

выполнять

виброизвлечение труб без амортизатора, а также с усилием, превосходящим

максимальные усилия сжатия пружин амортизатора вибромолота и вибратора -

соответственно 216 и 120 кН;

сжимать рабочие

пружины вибромолота БВС-1 при виброударной посадке труб усилием более 100 кН;

осуществлять

какие-либо операции на вибромашинах или комплектующих механизмах без их

остановки или в электрических цепях без отключения общего питающего напряжения;

работать со снятыми

или неисправными ограждениями цепных передач вибратора типа ВПФ;

д) при работе с

устройством ВР-1 запрещается устанавливать клапанную желонку на направляющую

при отсутствии надежного анкерования опорной рамы к

грунту.

7.5. При работе с

виброударными снарядами типа ВС и виброударными желонками типа ВЖ необходимо

выполнять следующие правила техники безопасности.

7.5.1. Перед

началом работы проверить затяжку резьбовых соединений и состояние сварных швов.

Торцевые поверхности шеек, заплечики элементов снаряда и желонки должны плотно

(без просвета) прилегать друг к другу.

7.5.2. Строго

воспрещается браться руками за трос во время спуска или подъема виброударного

снаряда (виброударной желонки), а также за выдвигающийся шток виброударной

желонки ВЖ-1.

7.5.3. При намотке

на барабан трос должен находиться в натянутом состоянии и укладываться на

барабан последовательными рядами без перекрещивания и образования петель.

7.5.4. При намотке

троса на барабан запрещается применять кувалду, лом и другие подобные предметы,

которые могут повредить проволоку троса.

7.5.5. Во избежание

прихвата запрещается оставлять виброударные буровой

снаряд и желонку на забое в бездействии.

7.5.6. Приостановившиеся при спуске виброударные буровой снаряд или

желонку нельзя оставлять свободно висящими. Необходимо подтянуть трос вверх и

снова продолжать спуск.

7.5.7. Спуск

виброударных бурового снаряда и желонки в скважину следует производить с

притормаживанием барабана инструментальной лебедки, не допуская их свободного

падения.

8.

ОБСЛУЖИВАНИЕ ВИБРАЦИОННЫХ УСТАНОВОК

8.1. Виброустановки

при производстве работ по ударно-канатному бурению скважин должно обслуживать

буровое звено, состоящее из бурильщика старшего смены и бурильщика.

8.2. В обязанности

бурильщика - старшего смены, осуществляющего общее руководство работами на

площадке и управляющего механизмами бурового станка, входит: следить за

техническим состоянием виброустановок, выбирать режим их работы, подавать

команды на включение и отключение виброустановок.

8.3. В обязанности

бурильщика входит: проводить ежедневное техническое обслуживание

виброустановок, настраивать их на выбранный режим работы, включать и отключать

вибромашины по команде старшего смены, при работе вибромолота БВС-1 управлять

тяговой лебедкой в процессе подготовительных работ и погружения обсадных труб в

режиме с ручным управлением.

8.4. Для

обеспечения безаварийной работы бурильщик должен постоянно следить за

показаниями приборов, установленных в пультах управления. Не допускается работа

вибромолота БВС-1 при напряжении ниже 340 В и силе

тока выше 120 А, а вибратора типа ВПФ - при напряжении ниже 350 В и силе тока

выше 60 А.

8.5. При

воздействии на детали и узлы виброустановок значительных динамических нагрузок

их надежность и долговечность можно обеспечить лишь правильной эксплуатацией и

тщательным уходом. Для этой цели в процессе эксплуатации виброустановок

необходимо выполнять следующие мероприятия:

в соответствии с

требованиями правил техники безопасности производить осмотр машин, проверку

всех болтовых соединений и состояния кабелей, заземления;

периодически

проверять с помощью контрольных пробок уровень масла в кожухе зубчатой передачи

и при необходимости добавлять его, заливая через верхнюю пробку;

масло

индустриальное И-50А ГОСТ 20799-75;

для смазки

подшипников вибромеханизмов пользоваться консистентной смазкой ЦИАТИМ-221 (ГОСТ

9433-80).

8.6. Через каждые

10 - 15 ч работы вибромеханизмов следует проводить профилактический ремонт, при

котором необходимо:

по вибромолоту

БВС-1

снять крышку кожуха

зубчатой передачи и проверить состояние зубчатых колес, целостность

уплотнительного шнура, смазать через пресс-масленку передний подшипник

электродвигателя;

снять крышки кожуха

подшипников электродвигателя и вибромеханизма, осмотреть подшипники и заполнить

их полости консистентной смазкой;

проверить тросовую

систему (использование тросов с надорванными прядями не допускается), тяговую

лебедку и ограничитель натяжения троса;

заполнить смазкой

полости подшипников уравнительных блоков;

проверить крепление

крюков в скобах, а направляющих стержней - в днище корпуса вибромолота, смазать

направляющие стержни;

в случае

необходимости для полной разборки электродвигателя его демонтируют и извлекают

из корпуса вибромолота, при этом следует пользоваться четырьмя отжимными

болтами М30, ввинчиваемыми во фланец электродвигателя; перед началом этих работ

зубчатая шестерня вала электродвигателя должна быть демонтирована;

по вибратору типа

ВПФ

снять кожухи цепных

передач и проверить состояние звездочек и втулочно-роликовых цепей, произвести

их смазку;

снять крышку

корпуса синхронизирующих зубчатых колес и проверить их состояние;

проверить состояние

и в случае необходимости заменить кабельную разводку по корпусу вибромеханизма;

снять крышки

подшипников электродвигателей и дебалансных валов вибромеханизма (со стороны

цепных передач);

осмотреть

подшипники и заполнить их полости консистентной смазкой;

по вибромолоту

БВС-1 и вибратору типа ВПФ

осмотреть, очистить

от грязи, ржавчины клиновые поверхности и резьбовые участки самозаклинивающихся

захватов, смазать эти части;

осмотреть пружинные

амортизаторы и произвести смазку подвижных относительно друг друга элементов;

обследовать

состояние пультов электрического управления и произвести подтяжку крепления

аппаратуры и приборов.

8.7. Для

обеспечения надежной работы виброударных буровых снарядов типа ВС и

виброударных желонок типа ВЖ необходимо:

через 40 мин

непрерывной работы проверять герметичность ударной штанги; в случае нарушения

герметичности выпустить из полости штанги воду и устранить неисправность;

осуществлять

регулярную смазку канатного замка и выдвигающейся части штока виброударной

желонки ВЖ-1 консистентной смазкой ЦИАТИМ-221 (ГОСТ 9433-80);

следить за

целостностью корпуса виброударных штанг, не допускать искривления корпуса

штанги или образования в нем вмятин.

8.8. При

использовании вибрационного разгрузочного устройства ВР-1 необходимо:

через 20 - 25 ч

работы смазывать подшипники вибровозбудителя;

проверять

целостность резиновой оболочки электрических кабелей;

контролировать

состояние сварных швов металлоконструкции и прочность резьбовых соединений;

следить за

состоянием резиновых амортизаторов, при старении и износе менять в

амортизаторах резиновые прокладки.

Приложение

1

(рекомендуемое)

ОПИСАНИЕ

КОНСТРУКЦИИ ВИБРОМОЛОТА БВС-1

Для

проведения работ по виброударной посадке и вибрационному извлечению обсадных

труб свободный пружинный вибромолот БВС-1 должен быть укомплектован специальной

оснасткой, включающей: тяговую электролебедку; ограничитель натяжения троса;

самозаклинивающийся захват, состоящий из клинового хвостовика, клиновой муфты и

стопорного приспособления; пружинный амортизатор; пульт электрического

управления; забивные головки и переходники клинового захвата для труб

диаметрами 273; 325; 377 и 426 мм;

трос диаметром 19 или 22 мм, длиной не менее 20 м, с коушами на концах; четыре

оттяжных блока с серьгами; два уравнительных блока; три сменные шестерни с

числом зубьев 34; 39 и 21 (в сборке с осью); инструментальный ящик; кабель типа

КРПТ (3x35+1x10 - 60 м, 3x6+1x4 - 100 м, 3x2,5+1x1,5 - 100 м).

При использовании

лебедки бурового станка для натяжения рабочих пружин вибромолота в комплект

специальной оснастки должна быть включена раздвижная укосина, а на мачте

бурового станка закреплен кронштейн с горизонтальной осью.

Техническая

характеристика вибромолота БВС-1 приведена в таблице.

Вибромашины

для погружения и извлечения обсадных труб

при бурении скважин

──────────────────────────────────────────┬────────────────────────────────

Показатель │ Марка машины

├──────────┬──────────┬──────────

│БВС-1 <1> │ВПФ-1 <2> │ ВПФ-2 <2>

──────────────────────────────────────────┼──────────┼──────────┼──────────

Предельная

глубина скважин, м │ 100

│ 40 │

60

Диаметр

труб, мм │273 - 630

│168 - 325 │219 - 426

│ <3> │ │

Диаметр

проходного отверстия, мм │

- │ 250

│ 350

Номинальная

мощность приводного │ 22

│ 15 │

24

электродвигателя,

кВт │ │(7,5 x 2) │ (12 x 2)

Статический

момент массы дебалансов,

│ 2500 │

800 │ 1300

кг x см │ │ │

Угловая

скорость валов дебалансов, об/мин │600, 700,

│ 800 │

800

│ 800 <4>

│ │

Максимальная

амплитуда вынуждающей силы, │ 178

│ 57 │

93

кН

│ │ │

Усилие

полного сжатия пружинного

│ 216 │

120 │ 200

амортизатора,

кН │ │ │

Тип

наголовника │Свободный │ Клиновой

│ Клиновой

│ или │ │

│ клиновой │

│

Масса

ударной части, кг │ 2400

│ - │

-

Общая

масса, кг │ 2400

│ 880 │

1500

Габаритные

размеры в плане, мм │880 x 870 │960 x 600

│1230 x 690

Высота

│ 1640 │

1400 │ 1570

──────────────────────────────────────────┴──────────┴──────────┴──────────

--------------------------------

<1> При погружении может работать в режиме свободного

вибромолота или свободного пружинного с максимальным усилием натяжения 96 кН,

при извлечении работает в вибрационном режиме.

<2> При погружении и извлечении работают в вибрационном

режиме.

<3>

Трубы диаметром 630 мм можно погружать только в режиме свободного вибромолота

(без натяжения рабочих пружин).

<4>

Угловую скорость 700 и 800 об/мин используют только

при вибрационном извлечении обсадных труб из скважин.

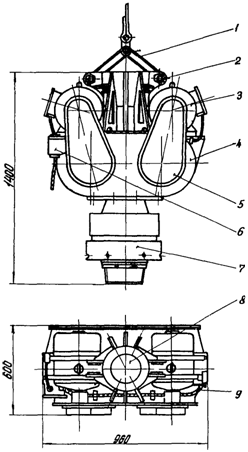

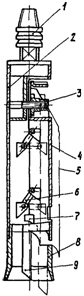

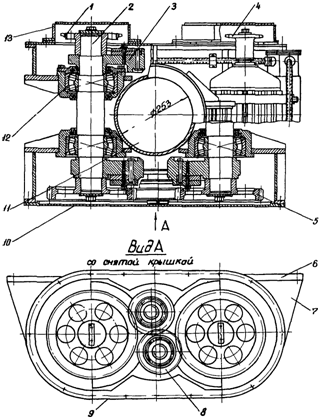

Вибрационный

механизм вибромолота БВС-1 (см. чертеж) представляет собой единый блок,

включающий корпус, направляющие стержни, рабочие пружины, ударный стакан,

тяговые балки и подвеску.

Вибрационный

механизм вибромолота БВС-1

1 - рабочие

пружины; 2 - направляющий стержень; 3 - ударный

стакан; 4 - тяговая

балка; 5 - корпус; 6 - подвеска;

7 - клеммная

коробка; 8 - приводной электродвигатель;

9 - зубчатая

передача; 10 - шестерня; 11 - зубчатое колесо;

12 - дебалансный

механизм; 13 - кожух

В корпусе сварной

конструкции смонтированы приводной электродвигатель и дебалансный механизм.

Электродвигатель виброударостойкий, встроенного исполнения, помещен в стальной

ребристой оболочке, в боковых крышках которой установлены опоры подшипников

вала ротора. Клеммная коробка выводов, статора электродвигателя расположена на

корпусе. Использование виброударостойкого электродвигателя обеспечивает

надежную работу привода вибромолота в течение 500 маш.-ч

в условиях высокочастотных ударных нагрузок.

Дебалансный

механизм двухвальный. На каждом валу смонтировано шесть пластинчатых

дебалансов. Регулировка момента дебалансов не предусмотрена.

Вращение от

электродвигателя к валам дебалансов передается с помощью зубчатой передачи,

закрытой кожухом и состоящей из трех шестерен: одна установлена на валу

электродвигателя, вторая (паразитная) - на консоли специальной эксцентрической

оси, третья - на дебалансном валу. Последняя шестерня входит также в зацепление

с зубчатым колесом второго дебалансного вала, что позволяет синхронизировать

вращение дебалансов.

Конструкцией

предусмотрены три угловые скорости дебалансных валов - 600; 700 и 800 об/мин.

Скорость изменяют заменой шестерни электродвигателя и поворотом или заменой

эксцентрической оси паразитной шестерни. Все шестерни вибромолота косозубые, с

модулем 8 мм. Вал ротора и валы дебалансов смонтированы на радиальных

двухрядных сферических роликоподшипниках N 3624.

Ограничитель

натяжения троса (см. черт. 6) служит для автоматического включения и отключения

электродвигателя тяговой лебедки при виброударной посадке обсадных труб

свободным пружинным вибромолотом.

Ограничитель

состоит из скобы и плиты с приваренной к ней лыжей и площадкой, на которой

установлены конечные выключатели. На стержнях скобы, проходящих через отверстия

в плите, смонтированы пружины, поджимаемые через торцевые шайбы гайками. Со

скобой соединен штырь, на котором закреплены толкатели.

Максимальное усилие

отключения тяговой лебедки и минимальное усилие ее включения следует

устанавливать перемещением толкателей на штыре.

Самозаклинивающийся

захват (см. черт. 8) применяют при виброизвлечении труб для жесткого соединения

вибромеханизма с обсадной колонной. Захват состоит из клинового хвостовика,

скрепляемого с ударным стаканом корпуса вибромеханизма, и клиновой муфты,

ввинчиваемой непосредственно или через переходник в муфту трубы.

Рабочая часть

клинового хвостовика выполнена в виде трех выступов, имеющих коническую

поверхность. Этим выступам соответствуют конические участки муфты, чередующиеся

с цилиндрическими пазами. Заводку клинового хвостовика

в муфту производят при совмещении выступов хвостовика с пазами муфты, а

затягивание соединения - при совмещении конических поверхностей. Разворот

клинового хвостовика относительно муфты из положения заводки

в положение затягивания выполняют с поверхности земли вручную, а обратный

поворот на высоте (по окончании извлечения при расклинивании захвата) -

автоматически при скольжении кулаков клинового хвостовика по винтовой поверхности

выступов муфты.

Используемый при

извлечении амортизатор выполнен на девяти пружинах, унифицированных с рабочими

пружинами вибромолота. Стержни верхней плиты амортизатора крепят к корпусу

вибромеханизма, а проушина центральной штанги нижней плиты входит

непосредственно в полиспаст талевой лебедки бурового станка.

Электрическая схема

(см. черт. 4) обеспечивает работу вибромолота и тяговой лебедки. Цепь

управления работой вибромолота состоит из реле Р1 с

контактами в цепи питания электродвигателя М1 и кнопочного пульта. Для пуска

электродвигателя вибромолота необходимо включить автомат В1

и нажать кнопку "Пуск" КнП1. При этом замыкаются контакты реле Р1 и напряжение подается на обмотки электродвигателя. Для

отключения вибромолота следует нажать кнопку "Стоп" КнС1.

Схемой

предусмотрены два режима управления тяговой лебедкой при натяжении рабочих

пружин вибромолота - автоматический и ручной. Основной

режим управления автоматический. Для работы лебедки в этом режиме требуется

включить автомат В2, поставить тумблер П в положение

"Откл." и перевести переключатель в положение КП1 -

"Натяг". При этом контакты Р2 замыкаются,

электродвигатель М2 лебедки включается в работу и рабочие пружины вибромолота

сжимаются. В момент достижения максимального заданного усилия сжатия пружин

срабатывает конечный выключатель ВК1, цепь

"Натяг" прерывается и электродвигатель лебедки отключается.

По мере погружения

обсадной трубы натяжение рабочих пружин ослабевает и при достижении

минимального заданного усилия срабатывает конечный выключатель ВК2, который вновь замыкает цепь "Натяг", и цикл

повторяется.

В случае работы в

режиме ручного управления лебедкой тумблер П

необходимо поставить в положение "Вкл.", а переключатель КП (в

зависимости от требуемой операции) в положение КП1 - "Натяг" или КП2

- "Осл". Конечный выключатель ВК1,

настроенный на максимальное заданное усилие сжатия рабочих пружин, отключает

электродвигатель лебедки при достижении этого усилия независимо от режима

управления.

Пульт управления

(см. черт. 3) размещен в отдельном герметичном корпусе, снабженном полозьями.

Электрическую аппаратуру крепят на вертикальной стенке корпуса пульта. Пульт

состоит из автоматических выключателей типов А-3134 и АП50-3МГ; магнитных

пускателей типов ПА-611 и ПА-313 соответственно для вибромолота и лебедки;

промежуточного электромагнитного реле типа ПЭ21, вольтметра и амперметра,

регистрирующих электрические параметры работы вибромолота.

Питающий кабель

подводят через отверстие 11 на панель 1, которую закрывают кожухом. Кабели от

вибромолота, лебедки и конечных выключателей заводят в пульт через отверстия

15, 16 и 17.

На верхней стенке

корпуса установлены: кнопочный пост управления вибромолотом типа ПКЕ-221-2, а

также переключатели типа КП-4-2 и двухполюсный, обеспечивающие управление

лебедкой. Кнопочный пост и переключатели от попадания влаги защищены кожухом.

Приложение

2

(рекомендуемое)

ОПИСАНИЕ

КОНСТРУКЦИИ ВИБРАТОРОВ ВПФ-1 И ВПФ-2

Вибраторы ВПФ-1 и

ВПФ-2 (см. таблицу Приложения 1) аналогичны по конструкции и различаются лишь

статическими моментами масс дебалансов и мощностью приводных электродвигателей.

Для проведения

работ по вибрационному погружению (извлечению) обсадных и фильтровых труб

вибраторы типа ВПФ должны быть укомплектованы: клиновыми наголовниками с

переходниками для муфтовых труб диаметрами 168; 219; 325; 377 и 426 мм,

пружинным амортизатором, пультом электрического управления, кабелем типа КРТП

(3x6+1x4 - 30 м).

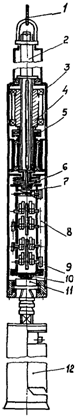

Вибраторы (см.

черт. 10) состоят из вибрационного механизма дебалансного типа и двух приводных

электродвигателей обычного исполнения, установленных на верхней плите

вибрационного механизма.

Вибрационный

механизм (см. чертеж) размещен в сварном корпусе, в центре которого имеется

проходное отверстие с раструбом в верхней части. По диаметрально

противоположным сторонам отверстия в корпусе на радиальных двухрядных

сферических роликоподшипниках смонтированы два параллельных дебалансных вала. С

одной стороны консоли этих валов несут синхронизирующие шестерни, связанные

между собой двумя паразитными зубчатыми колесами, а с другой - приводные

звездочки, каждая из которых связана однорядной втулочно-роликовой цепью со

звездочкой вала электродвигателя. Шестерни и зубчатые колеса вибратора

косозубые. Дебалансы, смонтированные на консоли валов вместе

со звездочками, вращаются в сухом корпусе, а дебалансы, установленные вместе с

шестернями, - в корпусе, заполненном маслом.

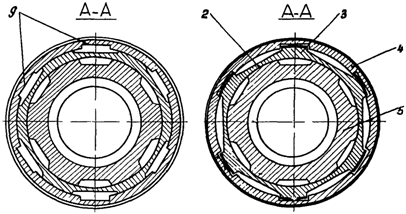

Вибрационный

механизм вибратора типа ВПФ

1 - приводная

звездочка вала дебалансов; 2 - дебалансный

вал; 3 - дебалансы;

4 - звездочка электродвигателя;

5 -

синхронизирующие шестерни; 6 - верхняя плита;

7 - корпус

вибромеханизма; 8 - паразитные зубчатые колеса;

9 - днище корпуса;

10 - крышка кожуха зубчатой передачи;

11 - проходное

отверстие; 12 - роликоподшипник;

13 - кожух цепной

передачи

Цепная передача

каждого из дебалансных валов закрыта кожухом.

Раструб корпуса

(см. черт. 10) вибрационного механизма предназначен для облегчения заводки желонки во внутреннюю полость колонны труб. Раструб

снабжен проушинами для закрепления тросовой подвески вибратора при спуско-подъемных операциях или пружинного амортизатора при

виброизвлечении труб.

Наголовник с

проходным отверстием служит для жесткого соединения вибрационного механизма с

колонной труб. Наголовник с приводом от гайки (см. черт. 9) состоит из полой

клиновой обоймы с фланцем для ее крепления к днищу вибромеханизма, ползуна,

специальной гайки и полой клиновой втулки, ввинчиваемой непосредственно или

через переходник в муфту трубы. Нижняя часть клиновой втулки выполнена в виде

резьбового ниппеля.

Клиновая обойма с

наружной и внутренней сторон имеет конические рабочие поверхности. Внутренняя

сплошная коническая поверхность служит для взаимодействия с коническими

участками клиновой втулки, а наружная поверхность, конические выступы которой

чередуются с цилиндрическими пазами, предназначена для сопряжения с

соответствующими коническими поверхностями ползуна. Ползун может скользить в

продольном направлении по шпонке, закрепленной в цилиндрической части клиновой

втулки. Приводным элементом для ползуна служит смонтированная на фиксирующем

кольце клиновой втулки специальная гайка, взаимодействующая с ним посредством

винтовой нарезки. Гайку вращают вручную, воротком, вставляемым в сквозные

отверстия в теле гайки.

Входящий в

комплект вибратора типа ВПФ наголовник с приводом от поворотных рычагов (см.

черт. 11) отличается от рассмотренного выше наголовника тем, что его клиновая

обойма выполнена в виде стакана, в верхней части которого образован внутренний

конус, а в нижней имеются две диаметрально расположенные Г-образные прорези. Кроме того, в средней части клиновой втулки наголовника закреплены

две полуоси, на которых вращаются эксцентриковые втулки, жестко связанные с

рычагами.

Амортизатор,

входящий в комплект вибратора типа ВПФ и используемый при извлечении

промежуточных колонн, включает пять параллельно установленных пружин. Его

конструкция аналогична конструкция амортизатора вибромолота БВС-1.

Приложение

3

(рекомендуемое)

ОПИСАНИЕ

КОНСТРУКЦИИ ВИБРОУДАРНЫХ СНАРЯДОВ ВС-1 И ВС-2

Виброударные

снаряды ВС-1 и ВС-2 (см. таблицу) аналогичны по конструкции и различаются лишь

габаритными размерами и массой соударяющихся частей.

Виброударные

снаряды для проходки крепких пород

───────────────────────────────────────────────────────┬───────────────────

Показатель │ Тип снаряда

├─────────┬─────────

│ ВС-1 │

ВС-2

───────────────────────────────────────────────────────┼─────────┼─────────

Высота

снаряда, мм

│ 6055 │

5430

Наибольший

диаметр ударной штанги, мм │ 229

│ 293

Длина

лезвий, присоединяемых без переходника долот

│247; 298 │349; 400

(диаметр

бурения), мм │ │

Масса

долот, кг

│200; 310 │370; 398

Масса

корпуса ударной штанги, кг │ 270

│ 413

Масса

подпружиненного ударника, кг │ 330

│ 540

Масса

канатного замка, кг │ 56

│ 77

Жесткость

пружин, Н/см

│ 1200 │

1200

Зазоры

в статическом положении, мм: │ │

верхний │

20 │ 20

нижний

│ 10 │

10

───────────────────────────────────────────────────────┴─────────┴─────────

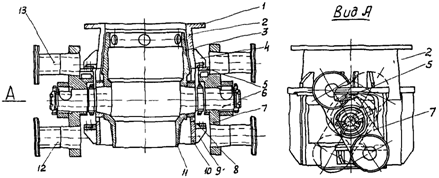

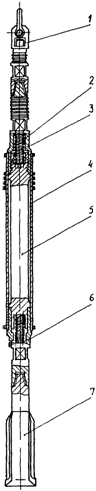

Для выполнения

работ по проходке крепких пород виброударный снаряд (см. чертеж) должен быть

укомплектован виброударной штангой, канатным замком и породоразрушающим

долотом. При использовании долот, размеры которых превышают указанные в

таблице, в состав снаряда включают соответствующий переходник для соединения

долота с виброударной штангой. При проходке связных пород долото может быть

заменено на желонку, таким образом комплектуется

виброударная желонка типа ВЖ-1.

Виброударный

буровой снаряд ВС-2

1 - канатный замок;

2 - пружина;

3 - верхний

ограничитель; 4 - корпус; 5 - ударник;

6 - нижний

ограничитель; 7 - долото

Виброударная штанга

состоит из полого герметичного корпуса, выполненного из толстостенной трубы, и

подпружиненного ударника, снабженного верхним и нижним бойками.

Соединение

виброударной штанги с долотом осуществляют с помощью наковальни, которая

верхним концом входит в корпус и скреплена с ним с помощью сварки, а в ее

нижнем торце выполнено отверстие с конической замковой резьбой, соответствующей

резьбе присоединяемых долот. В верхней части корпуса установлен наконечник,

обеспечивающий с помощью конической резьбы соединение с канатным замком,

который скреплен с инструментальным тросом ударно-канатного станка.

Наконечник и

наковальня имеют глухие выточки, в которые установлены пружины, и

горизонтальные площадки, воспринимающие удары бойков при колебаниях ударника.

Для проверки герметичности корпуса в наковальне выполнен наклонный канал,

закрытый конической пробкой. Наружные поверхности наконечника и наковальни

снабжены образующими в сечении квадрат лысками под ключ. Для обеспечения

надежного захвата ловильным инструментом при ликвидации аварий все элементы

снаряда в их верхней части выполнены с кольцевыми гребенками, а на верхней

части корпуса закреплены кольца.

Приложение

4

(рекомендуемое)

ОПИСАНИЕ

КОНСТРУКЦИИ ВИБРОУДАРНЫХ ЖЕЛОНОК ВЖ-1 И ВЖ-2

Виброударные

желонки ВЖ-1 и ВЖ-2 (см. таблицу) включают вибровозбудитель и грунтозаборник.

Вибровозбудитель

желонки ВЖ-1 дебалансного типа, а желонки ВЖ-2 - аналогичен

ударной штанге виброударного снаряда ВС-1.

Виброударные

желонки для разработки связных грунтов

───────────────────────────────────────┬───────────────────────────────────

Показатель │ Тип желонки

├─────────────────┬─────────────────

│ ВЖ-1 │ ВЖ-2

───────────────────────────────────────┼─────────────────┼─────────────────

Назначение │Разработка

мягко-│Разработка полу-

│и

тугопластичных │твердых и твердых

│глинистых грунтов│глинистых грунтов

Наружный

диаметр корпуса, мм │ 219

│ 229

Общая

длина, мм │ 6870

│ 4800

Общая

максимальная масса, кг │ 810

│ 950

Вибровозбудитель: │ │

вид

│Дебалансный

│Ударник свободных

│

│колебаний

частота ударов, Гц │ 5

│ 2,5

масса вибромолота (ударника), кг │ 155

│ 330

Общая

масса, кг │ 510

│ 650

Грунтозаборник: │ │

диаметр, мм │ 219; 273; 325

│

общая длина, мм │ 1800

│

длина полости для грунта, мм │ 1000

│

емкость, м3 │ 0,06; 0,1;

0,14 │

масса, кг │ 180; 230; 300

│

───────────────────────────────────────┴─────────────────┴─────────────────

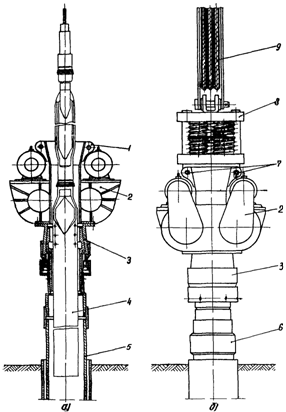

Желонка ВЖ-1 (см.

черт. 18) состоит из цилиндрического корпуса, который подвижно через упругую

прокладку связан с грунтозаборником. Внутри корпуса размещен дебалансный

вибровозбудитель, который в процессе колебаний бойком наносит удары по

наковальне, жестко связанной с грунтозаборником. Между верхом вибровозбудителя

и корпусом размещена пружина, натяжением которой регулируется прижатие бойка к

наковальне. Для вращения дебалансов вибровозбудителя используется энергия

возвратно-поступательных движений штока, связанного с одной стороны с тросом

бурового станка, а с другой с системой передач винт - гайка - односторонняя

муфта обгона - зубчатая пара - валы с дебалансами.

Мощность, которая

может быть реализована в такого

рода приводе определяется усилием в тросе бурового станка в момент подъема

желонки, величиной и частотой перемещения штока. Исходя из параметров работы

ударно-канатных станков, перемещение штока может лежать в пределах 0,5 - 1,0 м

при частоте 0,67 - 0,83 Гц, что дает возможность получить мощность для привода

вибровозбудителя желонки от 2,5 до 5 кВт.

Грунтозаборник

желонок ВЖ-1 и ВЖ-2 (см. черт. 17) выполнен из двух полуцилиндров, один из

которых является откидным. В верхней части неоткидной полуцилиндр снабжен

резьбовым ниппельным переходником для скрепления с вибровозбудителем, а в

нижней имеет кольцевой башмак для непосредственного контакта с грунтом забоя

скважины. Полуцилиндры соединены между собой с помощью шарнирно закрепленных в

их стенках рычагов, сомкнутое положение полуцилиндров фиксируется запирающим

устройством, выполненным в виде скрепленного с верхней частью неоткидного

полуцилиндра горизонтального пальца, который входит в вертикальный паз проушины

откидного полуцилиндра и на резьбовом конце имеет гайку. В нижней части полуцилиндров

имеются зубья, которые при смыкании полуцилиндров входят в зацепление друг с

другом.

Приложение

5

(рекомендуемое)

ОПИСАНИЕ