Утверждены

Минмонтажспецстроем

СССР

28 сентября 1987

года

ВЕДОМСТВЕННЫЕ СТРОИТЕЛЬНЫЕ НОРМЫ

МОНТАЖ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ ОБОГАТИТЕЛЬНЫХ

И АГЛОМЕРАЦИОННЫХ ФАБРИК

ВСН 406-87

Срок введения

с 1 января 1988

года

Разработаны

Сибирским филиалом Гипрометаллургмонтажа (А.Е. Хлебников), исполнители В.П.

Чурилин, Ю.И. Пивоваров, Г.П. Рябова и З.А. Гаризова.

Внесены и подготовлены к утверждению Главным техническим управлением

Минмонтажспецстроя СССР.

С введением в

действие настоящих ВСН утрачивает силу

"Инструкция по монтажу дробильного, размольного, сортировочного,

обогатительного и агломерационного оборудования" ВСН 406-79/ММСС СССР.

Согласованы с Минтяжмашем СССР.

Начальник Главного

технического управления - В.Т. Шатуров.

Минчерметом СССР

Заместитель

начальника Черметремонт - И.А. Иванов.

Взамен ВСН

406-79/ММСС СССР.

1. ОБЩИЕ

ПОЛОЖЕНИЯ

1.1. Настоящие

ведомственные строительные нормы распространяются на основное технологическое

оборудование обогатительных и агломерационных фабрик и устанавливают требования

к его монтажу и индивидуальным испытаниям. Требования ВСН обязательны для

проектных, общестроительных и специализированных монтажных организаций.

1.2. Настоящие

нормы разработаны в развитие требований главы СНиП 3.05.05-84 в части норм

монтажа основного технологического оборудования обогатительных и

агломерационных фабрик и не заменяют инструкции по монтажу конкретного

оборудования предприятий-изготовителей. ВСН не распространяются на устройства,

механизмы и системы общего назначения (редукторы, муфты и другие), монтаж

которых выполняют согласно требованиям специальных инструкций.

1.3. При

проектировании и производстве монтажных работ, кроме требований настоящих норм,

следует выполнять требования глав СНиП, стандартов и нормативных документов,

приведенных в Приложении 1, а также технической документации

предприятий-изготовителей оборудования и руководствоваться "Правилами о

договорах подряда на капитальное строительство" и "Положением о

взаимоотношениях организаций генеральных подрядчиков с субподрядными

организациями".

1.4. Монтажные

работы должны выполнять специализированные организации, имеющие опыт монтажа

данного оборудования.

1.5. Основным

документом, определяющим организацию и последовательность строительно-монтажных

работ при сооружении обогатительных и агломерационных фабрик, является проект

организации строительства (ПОС), разработанный в

составе основного проекта в соответствии со СНиП 3.01.01-85.

Технологическое

оборудование следует монтировать согласно проекту производства работ (ППР),

разработанному с учетом требований СНиП 3.05.05-84 и настоящих норм,

согласованному и утвержденному в установленном порядке.

1.6. Оборудование

на монтажную площадку должно поступать в полном соответствии с ГОСТ 24444-87,

ОСТ 24.010.01-80, СНиП 3.05.05-84 и техническими условиями на изготовление и

поставку.

Для изделий

единичного и мелкосерийного производства, собираемых на месте эксплуатации,

порядок поставки оборудования, монтажа, приемки и сдачи в эксплуатацию

определяется ГОСТ 15.005-86.

1.7. Ревизию

оборудования производят в случаях, предусмотренных СНиП 3.05.05-84, ГОСТ

24444-87 и техническими условиями, и в порядке, оговоренным "Положением о

взаимоотношениях организаций генеральных подрядчиков с субподрядными

организациями".

1.8. Оборудование,

подлежащее монтажу, заказчик передает монтажной организации в соответствие со

СНиП 3.05.05-84 в зоне производства монтажных работ.

1.9. Монтажной

организации передается техническая документация в объеме, установленном СНиП

3.05.05-84, ОСТ 24.010.01-80, "Правилами о договорах подряда на

капитальное строительство" и отраслевыми стандартами соответствующих министерств.

Техническую и

проектно-сметную документацию, разработанные

иностранной фирмой на иностранном языке, заказчик должен передавать

переведенными на русский язык.

1.10. Техническая документация на выполнение строительно-монтажных работ

должна быть выдана монтажной организации до 1 июля года, предшествующего

планируемому, и иметь отметку заказчика о принятии к производству работ.

2.

ПОДГОТОВКА К ПРОИЗВОДСТВУ МОНТАЖНЫХ РАБОТ

2.1. К началу

производства работ по монтажу технологического оборудования генподрядчик должен

выполнить касающиеся его подготовительные работы согласно СНиП 3.05.05-84, а

также обеспечить энергоресурсами по постоянной или временной схеме,

технологическими грузоподъемными средствами и монтажным оборудованием,

предоставить мостовые краны и передаточные тележки, необходимые для

производства монтажных работ в соответствии с ПОС и

ППР.

2.2. Монтажная

организация в период подготовки:

получает от

генподрядчика техническую и проектно-сметную документацию и обрабатывает ее;

выдает задания на

разработку ППР, рабочих чертежей металлоконструкций (КМД) и трубопроводов

(КТД);

обеспечивает

специализированную проектную организацию технической документацией согласно ВСН

319-77/ММСС СССР;

уточняет объемы

предстоящих работ;

определяет потребность

в прокате, трубах, материалах и оформляет заявки на их получение;

размещает на

производственных базах и заводах заказы на изготовление трубопроводов и

металлоконструкций;

комплектует объект

подъемно-транспортным и сварочным оборудованием, слесарно-сборочным и

контрольно-измерительным инструментами;

комплектует объект

рабочими, ИТР и организует их техническую учебу;

принимает по акту

технической готовности строительные конструкции для монтажа мостовых кранов;

принимает от

заказчика оборудование по актам, а от генподрядчика и смежных организаций -

фундаменты и опорные конструкции по актам с приложением исполнительных схем;

уточняет места

складирования и пути подачи оборудования в монтажную зону, а при необходимости

- работу стреловых и других кранов.

2.3. Фундаменты,

здания и сооружения под монтаж оборудования принимают в соответствии с

требованиями СНиП 3.05.05-84 по исполнительной схеме с указанием на ней

проектных и фактических размеров и отметок. При приемке фундамента под машины с

динамическими нагрузками должен быть приложен акт выполнения скрытых работ по

виброизоляции в соответствии с проектом.

Отклонения при

приемке опорных металлических конструкций не должны превышать значений,

приведенных в СНиП III-18-75 "Металлические конструкции", раздел 2;

табл. 12.

Отклонения при

приемке фундаментов не должны превышать значений, приведенных в табл. 1.

Таблица 1

───────────────────────────────────────────────────┬───────────────────────

Отклонение │ Размер допускаемого

│ отклонения, мм

───────────────────────────────────────────────────┼───────────────────────

От

плоскостности на длине фундамента до 60 м

│ 20

В

расположении фундаментных болтов: │

размеров (до 10 м), определяющих положение

болтов │ +/- 5

в

плане

│

высотной отметки (от репера высотой 3 м) │ 20

выступающей части болта от вертикали │ 1,5

Размеров

(до 10 м), определяющих положение осей

│ +/- 20

колодцев

для болтов

│

Размеров

колодцев в плане

│ +/- 20

Размеров

(до 10 м), определяющих положение осей

│ +/- 10

закладных

деталей в плане

│

───────────────────────────────────────────────────┴───────────────────────

2.4. Расположение

плашек и реперов на фундаментах для фиксирования осей и заветных отметок,

необходимых для выверки оборудования, дается в схемах геодезического

обоснования, разрабатываемых в ППР или в проекте производства геодезических

работ. При разработке схем геодезического обоснования следует руководствоваться

требованиями СНиП 3.01.03-84 (приложение 2).

2.5. Геодезическое

обоснование для монтажа оборудования, вынесенное на плашки и репера, передается

монтажной организации генеральным подрядчиком актом с приложением

исполнительной схемы.

3.

ПРОИЗВОДСТВО МОНТАЖНЫХ РАБОТ

3.1. К началу работ

по монтажу технологического оборудования в цехе должны быть смонтированы и в

установленном порядке сданы в эксплуатацию мостовые краны и передаточные

тележки, предусмотренные ПОС и ППР для производства

монтажных работ, и переданы в аренду монтирующей оборудование организации.

3.2. Обработанные

сопрягаемые поверхности оборудования перед монтажом или сборкой необходимо

очистить от консервирующих смазок и антикоррозионных покрытий. При наличии

коррозии ее удалить в соответствии с ГОСТ 9.014-78.

Способы

расконсервации должны быть указаны в инструкциях по монтажу

предприятий-изготовителей.

3.3. Способы

установки и выверки оборудования на фундаментах должны соответствовать

требованиям ВСН 361-85/Минмонтажспецстрой СССР., СН

471-75, технической документации предприятий-изготовителей и "Руководства

по креплению технологического оборудования фундаментными болтами".

3.4. Допускаемые

отклонения на сборку и монтаж оборудования должны быть указаны в технической

документации предприятия-изготовителя. При отсутствии таких указаний

допускаемые отклонения не должны превышать значений, приведенных в настоящих

нормах на соответствующее оборудование.

3.5. Опорная

поверхность оборудования должна плотно прилегать к опорным элементам,

регулировочные винты - к опорным пластинам, а постоянные опорные элементы (бетонные

подушки, металлические подкладки и др.) - к поверхности фундамента.

3.6. Выверку

смонтированного оборудования производят в плане, по высоте и на

горизонтальность (вертикальность), допускаемые отклонения при выверке должны

быть указаны в технической документации предприятия-изготовителя.

В плане

оборудование выверяют относительно разбивочных осей, закрепленных на закладных

элементах (плашках) в фундаментах, в соответствии со схемой геодезического

обоснования, с проверкой на соосность относительно ранее смонтированного

оборудования.

По высоте

оборудование выверяют относительно реперов, закрепленных в фундаментах, либо

относительно ранее смонтированного и выверенного оборудования.

3.7. Установочные

поверхности (базы) и рекомендации по выверке оборудования должны быть указаны в

технической документации предприятия-изготовителя в соответствии с ГОСТ

24444-87.

3.8. Выверку

оборудования в зависимости от требуемой точности установки производят методами

оптических измерений с помощью геодезических приборов, лазерных систем, с

использованием измерительного инструмента и приспособлений - рулеток,

поверочных линеек, гидростатических и рамных уровней, струн, отвесов и т.п.

3.9. Специальные

инструменты, приспособления и приборы, необходимые для монтажа оборудования,

поставляются предприятием-изготовителем в соответствии с ОСТ 24.010.01-80 и

согласованными монтажной организацией техническими условиями.

3.10. Присоединение

пылепроводов и коробов к корпусам мельниц, сепараторов, аглоэксгаустеров и

других машин следует выполнять так, чтобы они не испытывали нагрузок от их

масс. Перекос фланцев не допускается.

3.11. Смещение осей

подающих и отводящих течек, воронок и бункеров от осей машин или от их приемных

и выходных отверстий не должно превышать 10 мм.

Зазор между

машинами, подверженными вибрации, течками, воронками, бункерами должен

определяться проектом, но быть не менее 45 - 50 мм. Характер и конструкция

уплотнения зазора должны быть определены проектом.

4. МОНТАЖ

ДРОБИЛЬНОГО ОБОРУДОВАНИЯ

Общие

указания

4.1. Дробилки,

поставляемые крупными узлами, должны иметь фиксирующие элементы и сборочные

риски, которые наносят на видном месте набивкой ударным способом и обозначают

несмываемой краской. При монтаже необходимо соблюдать маркировку

предприятия-изготовителя. Особое внимание обратить на сохранность прокладок,

которые применяли при сборке дробилки на предприятии-изготовителе и которые

должны быть установлены при монтаже. Трубопроводы систем смазки поставляют

узлами. Внутренние поверхности трубопроводов должны быть очищены химическим

путем, свободные концы труб закрыты специальными пробками.

4.2. Монтаж

дробилок, поступающих в собранном виде, заключается в установке их на

фундаменты и выверке в плане и по высоте.

Монтаж дробилок,

поставляемых в разобранном виде укрупненными блоками, выполняют в соответствии

с инструкциями по монтажу предприятий-изготовителей и схемами

монтажно-сборочной маркировки.

4.3. При установке

дробилок отклонения от проектных размеров и размеры допусков не должны

превышать значений, указанных в рабочих чертежах и инструкциях

предприятий-изготовителей. При отсутствии их отклонения от проектных размеров

не должны превышать значений, указанных в табл. 2.

Таблица 2

──────────────────────────────────┬──────────────────────────────────────

Отклонение │ Значения допускаемых

отклонений, мм

├──────────┬───────────────────────────

│ конусные

│щековые, ударные, валковые

──────────────────────────────────┼──────────┼───────────────────────────

Горизонтальность

(на 1 м): │ │

в

поперечном направлении

│ 0,1 │ 0,1

в

продольном направлении

│ 0,1 │ 0,5

Перекос

относительно основных осей│

0,5 │ 0,5

Установка

по высоте │ +/- 5

│ +/- 5

──────────────────────────────────┴──────────┴───────────────────────────

Щековые

дробилки

4.4.

Последовательность сборки и монтажа щековых дробилок:

сборка, установка и

выверка станины на фундаменте, ее подливка;

установка подвижной

щеки и укладка внутрь рамы распорных плит;

монтаж заднего

упора, главного вала и фрикционных муфт;

установка на место

распорных плит;

монтаж замыкающих

пружин, привода, системы смазки и охлаждения.

4.5. При соединении

нижней и верхних частей станины соединительные болты затягивают с подогревом до

температуры 150 °C.

4.6. Для

обеспечения диаметрального зазора при монтаже подвижной щеки в подшипнике

устанавливают регулировочные прокладки, подобранные и маркированные на

предприятии-изготовителе. На монтаже зазор контролируют свинцовыми оттисками.

4.7. При установке

распорных плит необходимо проверить затяжку пружин замыкающего устройства,

обеспечивающих плотный контакт распорных плит и сухарей, их неприлегание не

должно превышать 0,1 мм на 1 м. Масляные карманы распорных плит при монтаже

заполняют густой смазкой.

4.8.

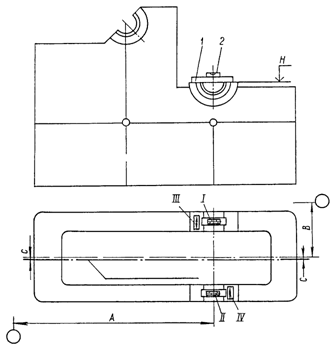

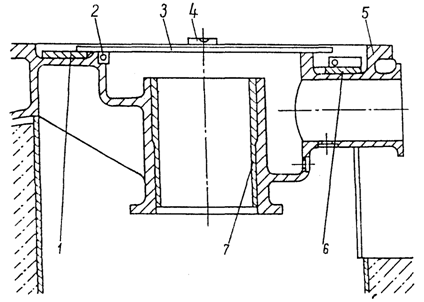

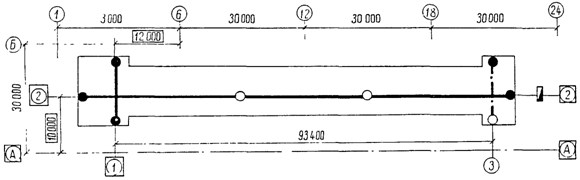

Последовательность монтажа заднего упора (черт. 1):

устанавливают

кронштейн на шпонках и крепят его болтами. Во избежание самоотвинчивания

головки болтов попарно связывают мягкой проволокой;

устанавливают

обойму, предварительно смазав ее густой смазкой. Торец обоймы не должен

выступать за внутреннюю поверхность задней стенки рамы. При установке болтов

зазор между ними и задним упором должен соответствовать инструкции

предприятия-изготовителя.

Установка

заднего упора дробилки

1 - кронштейн; 2 -

шпонка; 3 - регулировочные прокладки;

4 - обойма; 5 -

болт

Черт. 1

4.9. Выверку

дробилки производить на установочных винтах, принимая за базы риски главных

осей на станине и расточки подшипников главного вала. Горизонтальность станины

необходимо проверять с помощью нивелира по продольной оси, уровня и поверочной

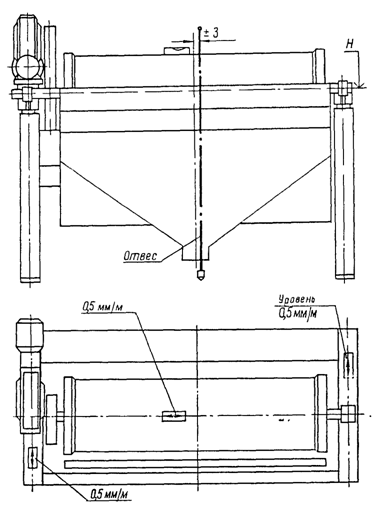

линейки по оси главного вала (черт. 2).

Схема выверки рамы

щековой дробилки

I - IV - положения

уровня при выверке;

I - поверочная

линейка; 2 - уровень

Черт. 2

4.10. При монтаже

вала проверяют отсутствие масла на фрикционных дисках, при необходимости диск

следует обезжирить. Пружины фрикционных муфт равномерно без перекоса затягивают

до размера, указанного на рабочей документации.

Конусные

дробилки крупного и редукционного дроблений

4.11. Дробилки

должны быть снабжены специальными устройствами и приспособлениями для монтажа,

поставляемыми вместе с дробилками. Для складирования дробящих конусов на

монтажной площадке должны быть предусмотрены специальные стенды.

4.12. При монтаже

базами дробилки на фундаменте являются:

горизонтальные оси

станины в плане, в том числе ось приводного вала и ведомого шкива;

вертикальная ось

корпуса дробилки;

горизонтальная ось

ведущего шкива;

ось клиноременной

передачи, перпендикулярная оси приводного вала. Допускаемые отклонения при

установке дробилки указаны в табл. 3.

Таблица 3

───────────────┬─────────────────────────────────────────┬────────────────

Конструктивный │ Отклонение │ Значение

элемент

│

│ допускаемого

│ │ отклонения, мм

───────────────┼─────────────────────────────────────────┼────────────────

│Станины от горизонтальной

плоскости │ 0,1

│(на 1 м) │

Приводной

вал │Осевой люфт приводного

вала │ 0,5 - 0,8

и

привод │Перекос вала ведомого

шкива и приводного │ 0,5

│(на 1 м) │

│Радиальное смещение осей

валов │ 0,25

│Точность центровки

электродвигателя │ 0,15

│с валом шкива │

│Осевой люфт вала ведущего

шкива │ 0,4 - 0,5

│Непараллельность валов

ведущего шкива │ 5

│и ведомого на длине шкива

не более │

│

│

Эксцентрик │Точность взаимного прилегания

колец │ 1 пятно

│на краску (на 2 см2)

│

───────────────┼─────────────────────────────────────────┴────────────────

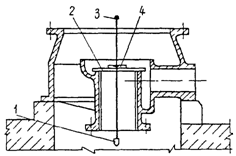

4.13. Станину

дробилки закрепляют на фундаменте четырьмя шпильками и анкерными плитами.

Выверяют станину в

горизонтальной плоскости уровнем по торцу центрального стакана (черт. 3).

Схема выверки

станины дробилки

1 - отвес; 2 -

поверочная линейка; 3 - струна; 4 - уровень

Черт. 3

При установке

станины зазор (мм) между подошвой станины (плиты) и

фундаментом должен быть:

для дробилок

ККД-500/75; ККЦ-900/140; КРД-700/100 - 50 ... 70;

для дробилок

ККД-1200/150; ККД-1500/180 - 80 ... 100.

После выверки

производят подливку станины.

4.14. Перед

установкой эксцентрика в центральный стакан станины проверяют состояние

внутренней поверхности втулки, крепление верхнего кольца эксцентрика к

зубчатому колесу и прочищают на нем маслопроводящие пазы. При установке

эксцентрика в нижнюю часть корпуса (черт. 4) следить, чтобы зубья колеса без

удара вошли во впадины шестерни приводного вала, при этом радиальный зазор Б и зазор А должны соответствовать значениям, приведенным в

табл. 4.

Эксцентрик и

зубчатая передача

1 - коническая

шестерня; 2 - станина; 3 - регулировочная

прокладка; 4 -

нижнее кольцо; 5 - среднее кольцо;

6 - верхнее кольцо;

7 - патрубок уплотнения;

8 - зубчатое кольцо

Черт. 4

─────┬──────────────────────────────────────────────────────────────────

Зазор│ Значение зазора, мм, для дробилки

├────────────┬────────────┬─────────────┬────────────┬─────────────

│ ККД-500/75 │

ККД-900/140│ ККД-1200/150│ККД-1500/180│ КРД-700/100

─────┼────────────┼────────────┼─────────────┼────────────┼─────────────

Б │

4 + 2 │ 4,5 + 2

│ 6 + 2 │

6 + 2 │ 6 + 2

А

│ 5 + 1 │

5 + 1 │ 6 + 2

│ 8 + 2 │

8 + 2

─────┴────────────┴────────────┴─────────────┴────────────┴─────────────

4.15. При установке

дробильной чаши, состоящей из двух колец, каждое кольцо отдельно футеруют и в

собранном виде устанавливают в дробилку. Расклинку броней и заливку цементным

раствором производить в соответствии с инструкцией предприятия-изготовителя.

При сборке колец

корпуса дробильной чаши с коническими посадочными поверхностями затяжку

фланцевых болтов производят равномерно по всему периметру, не допуская

перекоса. Равномерность и правильность затяжки контролируют по зазору между

фланцами. Допускаемая разность зазоров: для дробилки ККД-500/75, ККЦ-900/140,

КРД-700/100 - 2 мм; для дробилок ККД-1200/150, ККД-1500/180 - 3 мм.

4.16. При сборке

колец дробильной части, соединяемых по цилиндрическим посадочным поверхностям,

по стыку фланцев устанавливают штифты. Гайки затягивают с помощью

гидродомкратов, поставляемых с дробилкой или с помощью лебедки

грузоподъемностью 3 - 5 т.

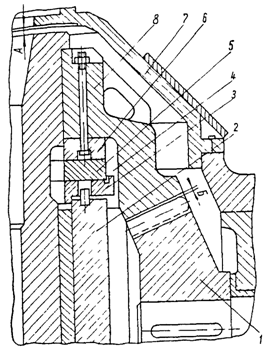

4.17. Дробящий

конус можно устанавливать в дробилку вместе с траверсой или раздельно. Дробящий

конус с траверсой собирают на специальном стенде (черт. 5). При опускании

конуса в дробилку во избежание зависания конуса и повреждения узлов не допускается

опирание сферической шайбы уплотнения на верхний торец патрубка уплотнения

станины. Опорный подшипник траверсы обильно смазать, проверив поступление

смазки от станции к конусной втулке.

Дробящий

конус с траверсой на стенде

1 - дробящий конус;

2 - траверса; 3 - гайка подвеса;

4 - рым-болт; 5 -

подкладка; 6 - деревянный брус;

I - место установки

подкладок

Черт. 5

4.18. В дробилках с

гидравлическим регулированием щели смонтировать рельсовый путь для монтажа и

демонтажа гидроцилиндра.

4.19.

Гидравлический цилиндр можно монтировать вместе со станиной или раздельно.

Монтаж гидроцилиндра производят с помощью рельсового пути, поставляемого

комплектно с дробилкой. Перед монтажом состояние рабочих наружных поверхностей

резинотканевых уплотнений проверяют визуально.

4.20. Гидроагрегат

и смазочную установку поставляют потребителю в собранном виде. При монтаже

пользуются соответствующими инструкциями и руководствами на это оборудование,

входящими в комплект монтажной и эксплуатационной документации.

Конусные

дробилки КСД-КМД-3000

4.21. Станину

дробилки устанавливают на фундамент, выверяют с помощью установочных стальных

клиньев. Выверку станины производят с помощью уровня в двух взаимно

перпендикулярных направлениях, базируясь на опорную поверхность под опорную

чашу (черт. 6). После выверки и крепления производят подливку станины.

Выверка станины

1 - броня ребра; 2

- шпонка; 3 - линейка; 4 - уровень;

5 - станина; 6 -

броня привода; 7 - втулка

Черт. 6

4.22. Перед

установкой опорного блока с упорной резьбы следует снять консервирующее

покрытие, тщательно осмотреть резьбу и устранить повреждения. Для равномерной

затяжки болты следует нагреть с помощью электронагревателя.

4.23. При монтаже

приводного вала установить между средним фланцем корпуса приводного вала и

патрубком станины поставляемые с дробилкой прокладки.

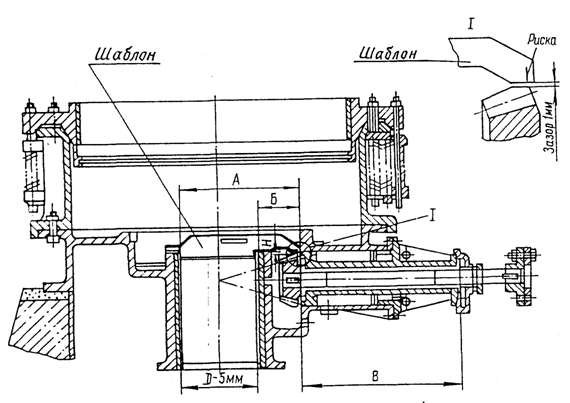

Контроль положения шестерни приводного вала осуществлять с помощью шаблона

(черт. 7). Шаблон изготавливают в соответствии с базовыми размерами,

приведенными в табл. 5.

Контроль положения

шестерни приводного вала

1 - определение

зазора с помощью шаблона

Черт. 7

────────────────────────────────────────────────────────────────

Размеры, мм

───────────────┬───────────────┬────────────────┬───────────────

Д

│ Н │ А

│ Б

───────────────┼───────────────┼────────────────┼───────────────

1020А3

│ 25 │ 1509

│ 489

───────────────┴───────────────┴────────────────┴───────────────

4.24. Устанавливают

электродвигатель. Выверку производят по обработанным поверхностям опорных

платиков с обеспечением их горизонтальности.

4.25. Перед

монтажом эксцентрика устанавливают нижнюю крышку станины с дисками подпятника и

прокладками, присланными предприятием-изготовителем. Эксцентрик монтируют с

помощью специальных приспособлений, поставляемых с дробилкой, согласно

руководству по эксплуатации предприятия-изготовителя. При опускании эксцентрика

в дробилку следят за тем, чтобы зуб колеса без удара попал во впадину между

зубьями шестерни. Для правильной настройки зубчатого зацепления эксцентрика

проследить, чтобы все регулировочные прокладки, поставленные при заводской

сборке, были полностью установлены при монтаже в соответствии с заводской

маркировкой.

4.26. В случае

плотной посадки опорной части в станину допускаются несквозные клиновые зазоры

с раскрытием до 0,2 мм и глубиной до 120 мм и сквозные с раскрытием до 0,2 мм,

общей длиной не более 1/4 окружности. Плотность стыка опорной чаши со станиной проверяют

щупом.

4.27. Перед

монтажом дробящего конуса проверяют надежность крепления брони, в случае

ослабления крепления производят дополнительную подтяжку специальным

приспособлением, поставляемым с дробилкой. При опускании дробящего конуса,

чтобы не повредить воротник гидравлического затвора, оттянуть дробящий конус в

сторону противовеса на зубчатом колесе.

4.28. Монтаж

противопылевого устройства, гидравлического затвора и системы смазки

производят, руководствуясь указаниями инструкции предприятия-изготовителя.

4.29. Допускаемые

отклонения при монтаже дробилки должны соответствовать значениям, указанным в

табл. 6.

Таблица 6

───────────────┬────────────────────────────────────────┬────────────────

Конструктивный│ Отклонение │ Значение

элемент

│

│ допускаемого

│ │

отклонения, мм

───────────────┼────────────────────────────────────────┼────────────────

│ Горизонтальность станины

во взаимно

│ 0,1

│ перпендикулярных направлениях (на 1 м) │

Электродвига- │ Перекос

валов на длине - 1 м, не более │

0,5

тель

с полу │ │

муфтой │ │

│ Радиальное смещение

осей, не менее │ 0,25

Эксцентрик │ Радиальный зазор между зубьями

у │ 6 - 8

│ внешних торцов │

Конусные

дробилки среднего и мелкого дробления

4.30.

Последовательность монтажа дробилок, поставляемых предприятиями-изготовителями

отдельными комплектными блоками:

устанавливают и

подливают станину (при наличии фундаментных плит их устанавливают и подливают

перед установкой станины);

устанавливают узел

приводного вала, диски подпятника и вал-эксцентрик, проверяют зубчатое

зацепление, затем устанавливают опорную чашу, дробящий конус, устройство

регулирования щели, регулирующее кольцо с кожухом, загрузочное устройство и

привод;

параллельно

монтируют системы смазки и охлаждения, систему подвода воды в противопылевое

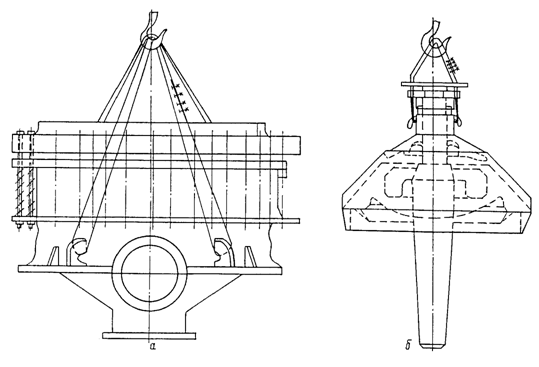

гидроуплотнение. Схемы строповки станины и узлов показаны на

черт. 8 и 9.

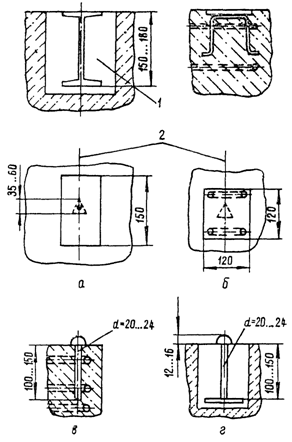

Схемы строповки

а - станины в сборе;

б - дробящего конуса

Черт. 8

Схемы

строповки узлов дробилки

а -

вала-эксцентрика; б - опорной чаши; в - приводного

вала

Черт. 9

4.31. Станину

дробилки устанавливают на фундамент или фундаментные плиты в сборе с опорным

кольцом и амортизирующими пружинами.

4.32. При выверке

дробилки за установочную базу принимают обработанную поверхность под опорную

чашу и осевые метки на станине (черт. 10).

Установка и выверка

станины

1 - фундаментная

плита; 2 - пружина; 3 - рукав уплотнения;

4 - опорное кольцо;

5 - линейка; 6 - уровень;

7 - цилиндрическая

втулка; 8 - станина

Черт. 10

4.33. При установке

дробилки на фундаментные плиты последние выверяют на клиновых подкладках

отдельно от станины. В комплект входят две плиты.

Обработанные

поверхности обеих плит должны находиться в одной плоскости. Допускаемое

отклонение не более 0,3 мм на длине обработанной верхней части плиты и между

плитами. После выверки плит на них устанавливают станину. Сквозные зазоры между

подошвой станины и привалочными поверхностями плит не допускаются. Допускаемые

местные зазоры до 0,3 мм (черт. 11).

Схема выверки

фундаментных плит

1 - поверочная

линейка; 2 - уровень; 3 - фундаментная

плита; 4 - отвес; 5

- струна; 6 - репер;

I - IV - положения

уровня

Черт. 11

4.34. При установке

приводного вала проверяют соответствие осевого хода вала осевому ходу,

указанному в рабочем чертеже, и соответствие толщины набора регулировочных

прокладок заводской маркировке, выбитой на фланце станины.

4.35. Положение

приводного вала относительно станины фиксируют штифтом, который обеспечивает

правильное расположение смазочных канавок бронзовых подшипниковых втулок.

4.36. Конусный

диск, обеспечивающий плотную посадку приводного вала в передней опоре, после

проверки правильности зубчатого зацепления необходимо затянуть.

4.37. Во избежание

загрязнения опорных поверхностей и подпятника вала-эксцентрика до монтажа его

дисков окончательно промывают ванну станины.

4.38. При монтаже

дисков подпятника необходимо в соответствии с паспортом на дробилку установить

прокладки регулирования зубчатого зацепления. При этом штифты, запрессованные в

крышке, должны обязательно попасть в отверстия нижнего диска. Устанавливать

диски подпятников эксцентрика, а также эксцентрик следует с помощью

приспособлений, поставляемых предприятием-изготовителем.

4.39. Опорную чашу

до монтажа тщательно промывают, каналы для слива масла, подвода и отвода

жидкости из уплотнения прочищают. Чтобы обеспечить правильный заход чаши в

посадочное отверстие на станине, выставить чашу горизонтально с помощью уровня

и линейки с базой на верхнюю кромку сферического подпятника либо по

равномерному зазору между торцами опорной чаши и станины.

4.40. Чтобы

облегчить запрессовку, запрещается дополнительная обработка посадочных

поверхностей. При посадке чаши следят, чтобы шпонка станины совпала с лыской на

корпусе чаши.

4.41. Проверяют

работу гидравлического пылевого уплотнения.

4.42. Дробящий

конус перед монтажом необходимо промыть и осмотреть конусную поверхность вала,

сферическую поверхность корпуса конуса и каналы для подвода смазки, выполненные

в валу и корпусе конуса.

Перед монтажом

дробящего конуса необходимо убедиться в надежности посадки брони, при

необходимости производят подтяжку с помощью имеющегося на конусе крепления.

4.43. При опускании

дробящего конуса в дробилку руководствоваться следующими указаниями:

при опускании

необходимо дробящий конус слегка оттянуть в сторону противовеса на зубчатом

колесе;

при опускании и

подъеме дробящего конуса должен быть зазор;

вал дробящего

конуса должен скользить вниз, соприкасаясь с конусной втулкой эксцентрика.

4.44. Перед

монтажом механизма поворота регулирующего кольца производят наружную

расконсервацию и ревизию деталей, после чего механизм устанавливают на

дробилку.

4.45. Перед

монтажом регулирующего кольца проверяют плотность затяжки броней. Одновременно

проверяют целостность уплотнительного рукава опорного кольца и закладывают

густую смазку в его резьбу. Регулирующее кольцо монтируют в сборе с кожухом.

При разворачивании регулирующего кольца контролируют правильность положения

уплотнительного рукава в канавке опорного кольца.

4.46. Перед

установкой эластичных элементов муфты производят центровку электродвигателя с

дробилкой.

4.47. Монтаж

системы смазки проводят одновременно со сборкой механической части согласно

инструкции предприятия-изготовителя.

Ударные

дробилки

4.48. Ударные

дробилки, поставляемые в сборе, монтируют принимая за

базу обработанные поверхности ротора или установочные площадки на их корпусах.

Монтаж производят без разборки, ревизии и расконсервации согласно ГОСТ

24444-87.

4.49. Приводы

дробилок, соединяемые с дробилками карданными валами, выверяют по установочным

базам двигателя и редуктора на раме с точностью, равной точности установки

дробилки.

4.50. Негабаритные

молотковые дробилки с подвижной плитой монтируют укрупненными сборочными

единицами в такой последовательности: корпус, подвижная плита, ротор, подвижный

транспортер, приводы ротора, транспортера и плиты.

4.51. При выверке

корпуса за базу принимают обработанные поверхности под подшипники ротора.

4.52. При сборке

сопрягаемые поверхности верхней и нижней частей корпуса необходимо уплотнить

жидким стеклом или бакелитовым лаком. После установки подвижного полотна

проверяют его подвижность в пределах регулирования разгрузочной щели.

4.53. При установке

ротора проверяют его горизонтальность и при необходимости устанавливают под

подшипники ротора прокладки толщиной 0,05 - 0,7 мм. Осевой разбег подшипника

ротора с неприводной стороны должен составлять 8 - 12 мм в обе стороны.

4.54.

Предприятия-изготовители поставляют дробилки с отбалансированным ротором.

При монтаже билы

ротора допускается заменять только комплектными билами согласно маркировке. При

замене молотков в молотковых дробилках разница суммарных масс каждого ряда не

должна превышать 35 т.

Валковые

зубчатые дробилки

4.55. Установку

дробилки и привода производят на подкладках с выверкой по уровню.

4.56. После затяжки

фундаментные болты подливают цементным раствором.

4.57. После выверки

рамы и проверки соосности и перекоса валов производят установку валов шпинделей

и затяжку фундаментных болтов.

4.58. Отклонения от

проектных размеров не должны превышать значений, указанных в табл. 7.

Таблица 7

─────────────────────────────────────────────────┬───────────────────────

Отклонение │ Значение допускаемого

│ отклонения, мм

─────────────────────────────────────────────────┼───────────────────────

Перекос

валов редуктора и дробилки

│ 1°

Радиальное

смещение валов

│ 1

Перекос

быстроходного вала и вала электродвигате-│ 0,7 на длине 250 мм

ля,

соединяемых втулочно-пальцевой муфтой

│

Радиальное

смещение

│ 0,08

─────────────────────────────────────────────────┴───────────────────────

5. МОНТАЖ

РАЗМОЛЬНОГО ОБОРУДОВАНИЯ

Общие

указания по монтажу мельниц и вальцов

5.1. Монтаж

мельниц производят в такой последовательности:

фундаментные плиты

подшипников;

главные подшипники;

барабан мельницы;

узлы привода с

электродвигателем;

кожуха ограждения;

смазочное

оборудование.

5.2. Выверку

мельниц на фундаментах производят на стальных подкладках, которые остаются в

качестве постоянных несущих опорных элементов после подливки, выверенного

оборудования в соответствии с инструкциями предприятий-изготовителей.

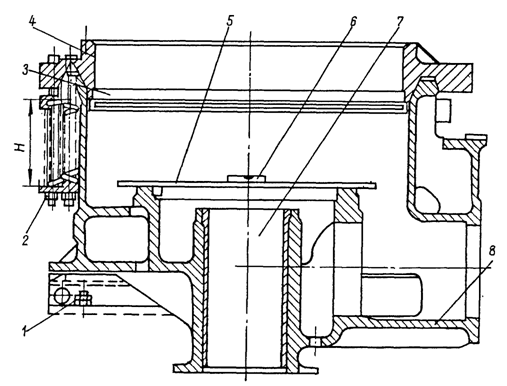

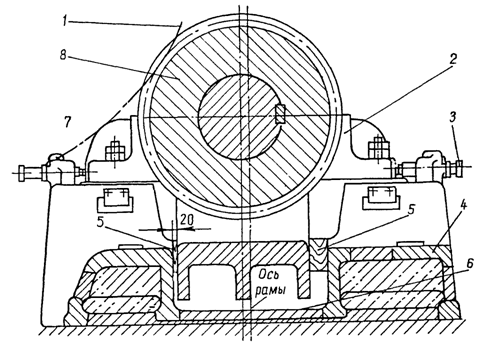

5.3. Подшипниковые

опоры мельниц монтируют в такой последовательности:

устанавливают на

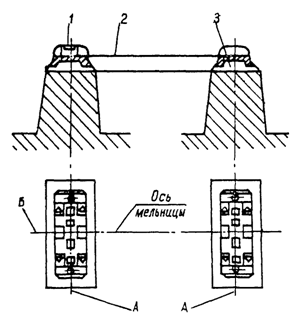

клиновые или плоские подкладки фундаментные плиты (черт. 12);

устанавливают

корпуса подшипников;

проверяют

прилегания сферической поверхности корпуса подшипника к сферической поверхности

опорной плиты и баббитовой поверхности вкладыша к цапфам барабана (при

необходимости пришабривают).

Схема

установки и выверки фундаментных плит подшипников

1 - уровень; 2 -

плоскость верха плит; 3 - подливка

Черт. 12

Прилегание

баббитовых поверхностей вкладышей к цапфам окончательно проверяют укладкой и

поворачиванием барабана с помощью мостового крана. Прилегание поверхностей - не

менее трех пятен контакта на площади 25 x 25 мм по дуге не менее 90°. После

проверки правильности установки барабана мельницы крышки

подшипников должны быть закрыты.

5.4. При монтаже

мельниц корпус "плавающего" коренного подшипника устанавливают так,

чтобы обеспечить перемещение цапфы в пределах 15 мм для компенсации

температурных воздействий. Радиально-упорный коренной подшипник устанавливают

со стороны привода.

5.5. Барабан

мельницы следует опускать на подшипники плавно, чтобы не повредить баббитовый

слой.

5.6. Барабан

мельницы с торцевыми крышками следует собирать на козлах или шпальной выкладке

(черт. 13).

Схема сборки

барабана мельницы с торцевыми крышками

1 - шпалы; 2 -

козлы

Черт. 13

Барабан мельницы

объемом 140 м3 и выше собирают на месте установки.

5.7. Допускаемые

отклонения от проектных размеров при установке мельницы приведены в табл. 8.

Таблица 8

───────────────────────────────────────────────────┬─────────────────────

Отклонение │Значение допускаемого

│ отклонения, мм

───────────────────────────────────────────────────┼─────────────────────

Взаимное

смещение фундаментных плит (рам)

│

подшипников: │

по высоте, не более │ 1

параллельность относительно основных осей │ +/- 1

Перекос

плит относительно их осей (на 1 м)

│ 0,5

Отклонение

плит от горизонтальности (на 1 м)

│ 0,2

Установка

барабана в подшипники: │

отклонение оси от горизонтальности (на 1

м) │ 0,2

───────────────────────────────────────────────────┴─────────────────────

5.8. При строповке

барабана цапфы подшипников необходимо предохранять от повреждения.

5.9. При

сборке барабана с торцевыми крышками проверяют совпадение обозначений

маркировки. Разъемы фланцев предварительно покрывают слоем сурика. Прецизионные

болты должны быть плотно и равномерно затянуты.

5.10. До

окончательной установки барабана мельницы на подшипники необходимо смонтировать

и испытать на плотность систему водяного охлаждения подшипников, кроме мельниц

мокрого измельчения.

5.11. При

окончательной установке барабана на подшипники проверяют его горизонтальность

по осям, повторно контролируют прилегание вкладышей подшипников к цапфам. После

окончательной установки барабана крышки подшипников должны быть закрыты.

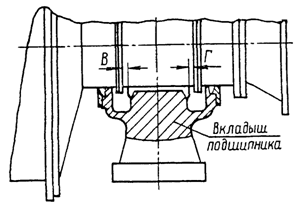

5.12. После выверки

положения оси мельницы в вертикальной и горизонтальной плоскостях проверяют

равномерность зазоров В и Г между торцевыми

поверхностями баббитовой заливки вкладыша радиального подшипника и буртами

шейки цапфы "плавающего" подшипникового узла (черт. 14). Разница

между зазорами В и Г не более 3 мм.

Выверка подшипника

Черт. 14

5.13. Зацепление

зубчатого венца и шестерни следует контролировать по ГОСТ 1643-81

"Передачи зубчатые цилиндрические". В горизонтальной плоскости

зацепление регулируют путем перемещения корпуса приводного вала по фундаментной

плите с помощью специальных регулировочных винтов, а в вертикальной -

установкой стальных клиньев и подкладок под фундаментную плиту.

5.14.

Горизонтальность барабана мельницы проверяют в четырех положениях, каждый раз

поворачивая его на 90°. Проверку выполняют с помощью гидростатического уровня с

микрометрической головкой, установленного на цапфы подшипников, отклонение не

более 0,2 мм на 1 м.

5.15. Уплотнения

подшипниковых узлов должны плотно прилегать по всей окружности цапф.

5.16. В

смонтированной футеровке мельницы головки крепежных болтов должны быть утоплены

в гнезда, а плиты должны плотно прилегать к корпусу мельницы

через резиновые прокладки и надежно закреплены.

Шаровые и

стержневые мельницы

5.17. Подшипниковые

опоры и барабан мельницы следует монтировать согласно пп. 5.1 - 5.14 настоящей

инструкции.

5.18. После

проверки правильности установки барабана выверяют его зубчатый венец на

радиальное и торцевое биение. Радиальное биение не должно превышать 1 мм, а осевое

- 1,5 мм.

5.19. Кольцевые

зазоры между бронеплитами барабана и торцом крышки или решетки прокладывают

резиной, а зазоры между элеваторами и торцевой стенкой при монтаже заливают

цементным раствором согласно инструкции предприятия-изготовителя.

5.20. При монтаже

входного и выходного патрубков в мельницах, работающих с теплоносителем,

необходимо проверить плотность прилегания асбестовой набивки торцевого

уплотнения к кольцу втулки полой цапфы; зазоры не допускаются.

Трубные

мельницы

5.21. Подшипниковые

опоры и барабан мельницы монтируют в соответствии с пп. 5.1 - 5.14 настоящей

инструкции.

5.22. При установке

междукамерных перегородок барабана уширенная часть их щелей должна быть

направлена в сторону разгрузки; зазоры между секторами перегородок и бронефутеровкой

должны соответствовать зазорам, указанным в рабочих чертежах.

5.23. Под

бронефутеровку и секторы перегородок укладывают прокладки из резины, асбеста,

сукна или других материалов.

5.24. Кольцевые

зазоры между корпусом, торцом крышек, трубошнеком и торцевой футеровкой залить

цементным раствором согласно инструкции предприятия-изготовителя.

5.25. При

необходимости положение загрузочной течки на фундаменте изменяют с помощью

установочных винтов. Дно течки для защиты от износа заливают цементным

раствором.

5.26. Разгрузочный

патрубок устанавливают по маркировочным рискам; сито устанавливают на разгрузочный

патрубок.

5.27. При монтаже

приемной камеры необходимо обеспечить свободное вращение (без заеданий) сита и

разгрузочного патрубка. Уплотнение должно быть плотно прижато к вращающимся

поверхностям разгрузочного патрубка.

5.28. Редуктор

главного привода устанавливают с проверкой его высотной отметки и отклонений от

проектных осей и горизонтальности.

Для компенсации

износа коренных подшипников ось редуктора устанавливают на 4 мм (отклонение +/-

1 мм) ниже оси мельницы.

5.29. Допускаемые

отклонения при установке мельницы приведены в табл. 9.

Таблица 9

───────────────────────────────────────────────────┬─────────────────────

Отклонение │Значение допускаемого

│ отклонения, мм

───────────────────────────────────────────────────┼─────────────────────

Смещение

оси течки от оси мельницы, не более

│ 5

Неперпендикулярность

оси фланца относительно оси

│ 1

мельницы

(на 1 м), не более │

Торцевое

биение сита, не более

│ 20

Параллельное

смещение оси редуктора от оси

│ 3

мельницы,

не более

│

Отклонение

осей редуктора от горизонтальности

│ 0,5

на

1 м, не более

│

Перекос

осей редуктора на 1 м, не более

│ 1

───────────────────────────────────────────────────┴─────────────────────

5.30. При установке

поддона редуктора сопрягаемые поверхности необходимо уплотнить пастой

"Герметик" или бакелитовым лаком.

Тангенциальные

молотковые мельницы

5.31. Мельницы

монтируют в такой последовательности:

устанавливают

корпус мельницы, центрируя его с ротором;

производят подливку

рам, устанавливают корпус сепаратора вместе с обслуживающими площадками и

приваривают предохранительные клапаны;

собирают на болтах

верхнюю часть сепаратора и внутри проваривают стыки фланцевого соединения

сепаратора с мельницей, на верхней части сепаратора устанавливают кронштейны с

тягами, проверяют плавность поворота регулировочных лопаток до крайних

положений, присоединяют течку подачи сырья, пылевоздухопроводы, трубопроводы

сжатого воздуха, пара и воды.

5.32. При монтаже

мельницы за базовые поверхности принимают обработанные поверхности ротора и

верхнего фланца корпуса.

5.33. При

установке мельницы отклонение от горизонтальности не должно превышать 0,3 мм на

1 м по оси ротора и 0,5 мм на 1 м по оси мельницы.

5.34. Между корпусом

мельницы и сепаратором необходимо установить паронитовую прокладку, смазанную

жидким стеклом или суриком.

5.35. При сборке

фланцевых соединений и пылевоздухопроводов устанавливают асбестовые прокладки.

Резьбу крепежных изделий смазывают графитной смазкой по ГОСТ 5656-85

"Смазка графитная БВН-1".

Валковые

мельницы

5.36. Допускаемые

отклонения от горизонтальности при монтаже мельниц приведены в п. 5.33

настоящей инструкции.

5.37. Если проектом

предусматривается установка корпуса мельницы с разворотом на угол 180° против

заводской сборки, то при монтаже перекос стыкуемых плоскостей нижней и средней

частей корпуса не должен превышать 0,75 мм.

5.38. Перед

испытанием мельницы необходимо проверить:

наличие уплотнений

в местах прохода валков через корпус мельницы;

соответствие рисок

на шкале указателя пружинных блоков начальному и рабочему сжатию пружин;

равномерность

зазоров между валками и столом (3 - 8 мм);

уплотнения

подшипников размольных валков (при подаче в подшипники масла под давлением 0,05

- 0,1 МПа оно не должно выдавливаться через уплотнения). Уплотнения проверяют

под давлением в течение 15 мин.

Мельницы

мокрого самоизмельчения

5.39. Подшипниковые

опоры и барабан мельницы монтируют в соответствии с пп. 5.1 - 5.9 и 5.11 - 5.16

настоящей инструкции.

5.40. Установку

фундаментных рам производят на пакетах стальных подкладок. Окончательное

положение фундаментных рам определяют после выверки барабана в сборке с

футеровкой и зубчатым венцом. Подливку фундаментных рам производят после

окончательной установки и выверки мельницы и закрепления рам фундаментными

болтами.

5.41. Барабан

мельницы собирают на двух опорах с помощью приспособлений для его подъема,

установленных на фундаменте на гидравлических домкратах. Перед установкой

корпусов подшипников проверяют пришабровку их сферических поверхностей по

бликам, после чего сферические поверхности обильно смазывают солидолом.

Устанавливают корпуса подшипников с проверкой прилегания сферической

поверхности корпуса подшипника к сферической поверхности опорной плиты. Совмещение

оси барабана с осью подшипников обеспечивается перемещением в нужную сторону

опорных плит отжимными болтами. При установке зубчатого венца руководствоваться

заводской маркировкой. При установке загрузочной и разгрузочной втулок

контрольные риски на цапфах и втулках должны совпадать. После монтажа футеровки

барабана проверяют радиальное и торцевое биение цапф и зубчатого венца.

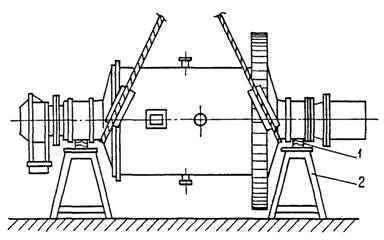

5.42. При монтаже

приводной шестерни следят, чтобы между стенками рамы и корпуса привода со

стороны зубчатого венца был зазор 20 мм. После установки приводной шестерни в

зазор вставить деревянные прокладки (черт. 15). После выверки и закрепления

установки приводной шестерни производят заливку рамы привода бетонным

раствором, монтируют кожух зубчатого венца и на него устанавливают детали

густой автоматической смазки.

Монтаж приводной

шестерни

1 - зубчатый венец;

2 - корпус; 3 - отжимные болты;

4 - рама привода: 5

- деревянные прокладки; 6 - уровень

заливки бетона; 7 -

сторона барабана; 8 - шестерня

Черт. 15

5.43. После

окончательной выверки и подливки приводной шестерни выполняют монтаж главного

привода, затем монтаж вала вспомогательного привода и загрузочного устройства.

5.44. Допускаемые

отклонения при монтаже мельниц приведены в табл. 10.

Таблица 10

──────────────┬──────────────────────────────────────────┬───────────────

Конструктивный│ Отклонение │ Значение

элемент

│

│ допускаемого

│ │отклонения,

мм

──────────────┼──────────────────────────────────────────┼───────────────

Фундаментная

│Размеров привязки осей рамы в │ +/- 5

плита │горизонтальной плоскости │

│Высотных отметок рам по отношению друг │

1,0

│к другу, не более │

│Смещение осей отверстий

рамы относительно │ 5,0

│осей фундаментных болтов,

не более │

│Плит от горизонтальности (на

1 м) │ 0,2

Подшипники │Степень прилегания сферической

поверхности│ 1 пятно

скольжения │корпуса подшипника к сферической

│ на площади

│поверхности опорной плиты,

не менее │ 6,25 см2

│Степень прилегания

поверхности баббитовой │ 1 пятно на

│заливки корпусов

подшипников к цапфам │ площади

2 см2

│барабана, не менее │

│Предельное смещение

подшипников │ +/- 0,5

│от продольной оси

мельницы │

│Сумма осевых зазоров между

буртами цапфы │ 3,0

│и корпусом опорно-упорного

подшипника, │

│не более │

│Зазор между опорными

поверхностями опорной│ 0,2

│и фундаментной

плит, не более │

Зубчатый

венец│Зазор в разъемах венца (местный), не более│ 0,12

│Торцевое биение венца, не

более │ 2

│Радиальное биение венца,

не более │ 2

│Периметр прилегания

разъемов зубчатого │ 95%

│венца, не менее │

Привод │Радиальный зазор между вершиной

зуба │ 7 + 2

│приводной шестерни и

впадиной зуба венца │

│Боковой зазор │ 1,7 ... 2,5

│Пятна контактов зубчатой

пары: │

│ по длине зуба, не

менее │ 60%

│ по высоте зуба, не

менее │ 40%

Вспомогатель- │Радиальное биение зубчатого венца, │ 0,4

ный

привод │не более │

│Торцевое биение зубчатого

венца, не более │ 0,3

│Радиальный зазор между

вершиной зуба │ 7 + 2

│шестерни и впадиной зуба

колеса │

│Перекос осей быстроходного

вала редуктора │ 0,2

│и электродвигателя (на 1 м длины) │

│Радиальное смещение осей

валов │ 0,1

│Перекос оси тихоходного

вала редуктора │ 0,5

│и оси

установки приводной шестерни (на 1 м│

│длины) │

│Радиальное смещение осей

валов │ 0,3

──────────────┴──────────────────────────────────────────┴───────────────

Вальцы

гибкого и тонкого помола

5.45. Допускаемые

отклонения при монтаже вальцов должны соответствовать значениям, приведенным в

табл. 11.

Таблица 11

───────────────────────────────────────────────────┬─────────────────────

Отклонение │Значение допускаемого

│ отклонения, мм

───────────────────────────────────────────────────┼─────────────────────

Горизонтальность

валков и оси привода (на 1 м)

│ 0,2

Параллельность

осей гладкого и винтового валков

│ 0,3

(на

1 м)

│

Осевые

зазоры между сухарями с полумуфтами привода │ 2

───────────────────────────────────────────────────┴─────────────────────

5.46. При

опробовании вальцов перед включением электродвигателя вручную проверяют

легкость вращения и отсутствие заеданий валков.

6. МОНТАЖ

СОРТИРОВОЧНОГО И ОБОГАТИТЕЛЬНОГО ОБОРУДОВАНИЯ

Грохоты (самобалансные, самосинхронизирующиеся,

инерционные,

гирационные и резонансные)

6.1. Равномерное

распределение массы грохота на все опоры или подвески проверяется одинаковой

осадкой опорных пружин.

6.2. Зазор между

движущимися частями грохота и неподвижными конструкциями (воронки, желоба и

т.д.) должен соответствовать зазору на рабочем чертеже.

6.3. Длины подвесок

подвесных грохотов должны быть попарно равны между собой; допускаемая разность

длин подвесок 2 мм. Приварка к коробу грохота монтажных скоб, распорок и т.д.

не допускается.

6.4. Поверхности

конструкций, на которые устанавливают опорную раму грохота, должны быть

ровными. Отклонение поверхности от горизонтальности не должно превышать 0,5 мм

на 1 м. Удары при проходе резонанса грохота не допускаются.

6.5. При монтаже

вибровозбудителей и промежуточного вала риски на парных зубчатых колесах должны

находиться на одной прямой, штифты с соответствующими им отверстиями в

полумуфтах вибровозбудителей и промежуточного вала должны быть совмещены, а

дебалансы на обоих вибровозбудителях должны занимать одинаковое положение.

6.6. В

самосинхронизирующихся грохотах проверяют правильность сборки валов

покачиванием от руки. Правильно собранный вибратор должен совершать не менее 5

- 7 качаний вокруг оси подшипников.

Грохоты

(барабанные и цилиндрические),

бутары и скруббер-бутары

6.7. При установке

грохотов отклонения их рам от горизонтальности не должны превышать 0,5 мм на 1

м, угла наклона барабанов и цилиндров от проектного -

0,2°.

6.8. При монтаже

зазоры между опорными поверхностями бандажей барабана и опорными роликами не

должны превышать 0,1 мм на длине, равной 50% длины ролика или ширины бандажа,

между торцевыми поверхностями бандажей и упорными роликами зазор допускается 2

- 3 мм.

6.9. Осевое биение

опорных поверхностей барабана не должно превышать 5, радиальное - 1,5 мм.

6.10. Грохоты

испытывают вхолостую в течение 2 ч непрерывной работы. Результаты испытаний

признаются удовлетворительными, если амплитуда колебаний подвижных рам

соответствует проектному значению.

Сепараторы (магнитные барабанные, электромагнитные валковые

и барабанные,

пневматические, колесные)

Магнитные

барабанные сепараторы

6.11. При установке

сепаратора на фундамент отклонение его от горизонтальности не должно превышать

0,5 мм на 1 м.

6.12. Сепараторы

монтируют в такой последовательности:

на фундамент

устанавливают сепаратор;

проверяют

горизонтальность барабанов (черт. 16) и лотка-питателя;

монтируют питающее

устройство и устройство для отвода продуктов сепарации;

в рабочее положение

устанавливают магнитные системы барабанов и монтируют системы отсоса пыли.

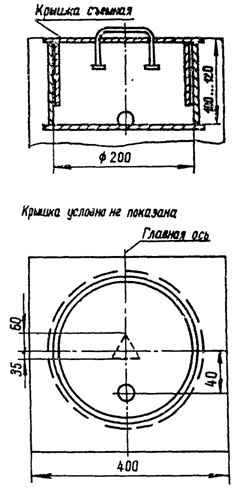

Схема

выверки магнитного барабанного сепаратора

Черт. 16

6.13. При

монтаже необходимо проверить и отрегулировать:

легкость вращения

барабана;

плотность

закрывания крышек люков;

натяжение ремней и

цепей;

плотность затяжки

рычага кривошипно-шатунного механизма на оси качающегося лотка-распределителя;

надежность

закрепления заслонки при установке зазора между ней и дном загрузочного короба;

устройство

изменения расстояния между питающим лотком и барабаном;

наличие масла в

редукторе и смазки в подшипниках барабана.

6.14. Сепараторы

для мокрого обогащения монтируют в такой последовательности:

на фундамент устанавливают

сепаратор;

проверяют

горизонтальность установки ванны сепаратора;

устанавливают

заданный зазор между дном ванны и барабаном;

осуществляют подвод

питания пульпой, водой;

монтируют желоба

для отвода продуктов обогащения;

устанавливают в

рабочее положение магнитные системы.

6.15. При монтаже

сепараторов для мокрого обогащения необходимо выполнять операции согласно п.

6.13 настоящей инструкции. Кроме того, необходимо:

проверить плотность

ванны и соединений трубопроводов пульпы и воды;

проверить

отсутствие внутри ванны и приемного короба посторонних предметов.

Электромагнитные

валковые и барабанные сепараторы

6.16.

Электромагнитные валковые и барабанные сепараторы монтируют в собранном виде.

При установке сепараторов на фундаменты проверяют горизонтальность валков и

барабанов по уровню. Допускаемые отклонения от горизонтальности 5 мм на 1 м

длины валка или барабана.

Электромагнитные

роторные сепараторы

6.17. Сепараторы

монтируют в такой последовательности:

устанавливают

магнитную систему сепаратора на фундамент или стальную раму с горизонтальными

опорными площадками (при поставке магнитной системы с отсоединенной верхней

рамой последняя должна бить установлена с подключением всех вентиляторов);

устанавливают

приводы, ванны, настилы и ограждения площадок обслуживания;

устанавливают брызгала и коммуникации для подачи воды в брызгала,

пульпораспределитель и питатели;

подсоединяют

сепаратор к насосной станции или к фильтрам цеховых коммуникаций.

6.18. Блоки ротора

монтируют в такой последовательности:

блок роторов

устанавливают на нижнюю раму электромагнитной системы, под нижнюю опору блока

роторов подкладывают набор прокладок такой толщины, чтобы пакеты зубчатых

пластин выступали над полюсным наконечником на 20 мм;

затем двумя

стяжками и с помощью прокладок устанавливают зазор 4 мм между полюсными

наконечниками и обечайками роторов;

устанавливают

прокладки под верхнюю опору блока роторов, толщина которых должна

соответствовать зазору 4 мм между полюсными наконечниками и обечайками роторов;

закрепляют верхнюю

и нижнюю опоры блока роторов болтами;

снимают стяжки и

прокладки между полюсными наконечниками и обечайками роторов;

устанавливают

привод;

подсоединяют

систему смазки.

Пневматические

сепараторы

6.19. Допускаемые

отклонения при монтаже пневматических сепараторов приведены в табл. 13.

Таблица 13

───────────────────────────────────────────────────┬─────────────────────

Отклонение │Значение допускаемого

│

отклонения, мм

───────────────────────────────────────────────────┼─────────────────────

Параллельности

наклонных плоскостей кронштейнов

│

под

ножевые опоры:

│

в поперечном направлении на всю ширину │ 0,5

в продольном направлении на всю длину │ 3

Соосности

приводного вала и вала компенсатора

│ 0,5

Осевого

смещения секторов

│ 0,5

───────────────────────────────────────────────────┴─────────────────────

6.20. При монтаже

сепаратора необходимо по заводским чертежам проверить и отрегулировать

плавность и надежность работы механизмов подъема качающейся рамы, изменения

поперечного угла наклона дек, перемещения нижней опоры ножей и дроссельных

заслонок. Кроме того, необходимо проверить герметичность соединений дроссельных

коробок с воздуховодом при рабочем давлении, а также прилегание ножей

сепараторов к ножевым опорам.

Колесные

сепараторы

6.21. Сепараторы в

монтаж поступают комплектно максимально укрупненными блоками.

6.22. Сепараторы

монтируют в такой последовательности:

устанавливают и

закрепляют корпус сепаратора на фундаменте (раме);

производят

футеровку корпуса сепаратора;

монтируют

элеваторное колесо и привод элеваторного колеса;

устанавливают ванну

разделения, гребковый механизм, привод гребкового механизма;

монтируют лоток с

приводом;

устанавливают

ограждения и систему смазки.

6.23. Стыки

соединяемых между собой частей корпуса испытывают на плотность.

6.24. Допускаемые

отклонения при монтаже колесных сепараторов приведены в табл. 14.

Таблица 14

───────────────────────────────────────────────────┬─────────────────────

Отклонение │Значение допускаемого

│ отклонения, мм

───────────────────────────────────────────────────┼─────────────────────

Отклонение

плоскости разъема корпуса

│ 5

от

горизонтальности на длине корпуса

│

Разность

замеров корпуса по диагоналям

│ 10

Отклонение

верхней кромки разгрузочного порога │

По всей ширине

от

горизонтальности

│ порога - 5

Плоскостность

торцевых поверхностей роликов опорных│ 5

катков │

Зазоры

между футеровкой и колесом:

│

в нижней части сепаратора │ 43 +/- 10

в разгрузочной части │ 18 +/- 8

Соосность

соединяемых валов гребкового механизма

│ 1

и

его привода в радиусном выражении

│

───────────────────────────────────────────────────┴─────────────────────

Спиральные,

гидравлические, конусные классификаторы

Спиральные

классификаторы

6.25. Спиральные

классификаторы монтируют в такой последовательности:

собирают, выверяют

и устанавливают опоры, раму корыта, корыто и раму подъемного механизма;

у односпиральных

классификаторов устанавливают подъемный механизм спирали, привод спирали и спираль

в сборе с нижней опорой;

в двухспиральных

классификаторах устанавливают привод спиралей, спирали в сборе с нижней опорой

и подъемные механизмы спиралей.

6.26. Проверяют

зацепление конических пар привода спиралей, устанавливают загрузочные и сливные

патрубки, монтируют защитные кожухи и систему смазки.

6.27. Отклонение

корыта от горизонтальности не должно превышать 0,5 мм на 1 м. При наклонной

установке корыта отклонение от проектного угла наклона не должно превышать

0,2°.

6.28. При монтаже

классификаторов следует проверить исправность уплотнений

подшипников нижних концов валов спиралей.

Гидравлические

классификаторы

6.29. Вертикальные

валы секций классификатора должны быть установлены в одной плоскости

параллельно между собой. Допускаемое отклонение валов от вертикальности 0,5 мм

на 1 м длины.

Конусные

классификаторы

6.30. При монтаже

конусного классификатора следует проверить равномерность перелива воды по всей

верхней кромке сливного порога.

6.31. Плотность

перекрытия шаровым клапаном выпускного отверстия классификатора проверяют путем

заполнения его водой.

6.32. Отклонение

оси гидроциклона от вертикальности не должно превышать 0,5 мм на 1 м высоты

секции.

6.33. Насосные

установки гидроциклона монтируют согласно ВСН 394-78/ММСС СССР.

6.34. По окончании

монтажа гидроциклон испытывают водой под давлением 0,35 МПа. Продолжительность

пробного испытания 5 мин. Течи, каплеобразование и отпотевание при испытании не

допускаются.

Концентрационные

столы

6.35. Отклонение

рамы концентрационного стола от горизонтальности не должно превышать 1 мм на 1

м длины и ширины стола.

6.36. Верхние и

нижние деки устанавливают с наклоном не менее 10° в сторону разгрузки, средние

- горизонтально с отклонением не более 1 мм на 1 м. Головки заклепок и винтов

не должны выступать над рабочей поверхностью дек. Риски, забоины и другие

повреждения рабочих поверхностей дек не допускаются.

6.37. У

смонтированного концентрационного стола отклонение осей опорных роликов от

центра сварных пластин (при среднем положении) не должно превышать 5 мм.

Качающаяся рама и несущая деки должны опираться на все ролики.

Отсадочные

машины

6.38. Отклонения

при монтаже отсадочных машин приведены в табл. 15.

Таблица 15

───────────────────────────────────────────────────┬─────────────────────

Отклонение │Значение допускаемого

│ отклонения, мм

───────────────────────────────────────────────────┼─────────────────────

Горизонтальность

на 1 м: │

для опорных конструкций │ 0,5

для корпусов машин │ 0,2

для опор под приводы и воздушные

пульсаторы │ 0,1

Провисание

или выпучивание сит на длине 1 м

│ 7

───────────────────────────────────────────────────┴─────────────────────

Беспоршневые

отсадочные машины

6.39. Машины

монтируют в такой последовательности:

на опорные балки

устанавливают нижнюю часть корпуса и приемные воронки, собирают корпус машины

из камер и сваривают их;

приваривают планки,

закрывающие щель между отсадочными отделениями и листом приемных воронок;

устанавливают

верхнюю часть корпуса, водяной коллектор, задвижки и ресиверы;

испытывают на

плотность собранные фланцевые соединения, задвижки и двери люков (течи и

отпотевание при этом не допускаются);

устанавливают

заслонки и рычаги управления, после чего монтируют системы централизованной

смазки.

6.40. В

смонтированном золотниковом устройстве поршень со штоком должен легко без

остановки опускаться вниз под действием собственной массы.

6.41. Пульсатор с

приводом устанавливают в сборе.

6.42. У

смонтированной машины при закрытом положении заслонки поршень левого

электрогидравлического привода не должен доходить до своего верхнего положения

5 мм, а поршень правого привода - до крайнего нижнего, что регулируют

изменением длины тяг. Заслонки должны плавно открываться, без рывков и

остановок, при этом сальниковые уплотнения в подшипниках должны быть зажаты

так, чтобы не было течи воды из корпуса машины.

В машинах с

пневмоприводом заслонки в закрытом положении должны упираться в планки козырька

порога при крайнем верхнем положении поршня привода, а зазор между торцами

серьги и направляющей втулки не должен превышать 5 мм. Под действием контргруза

заслонка должна легко и плавно закрываться.

Пневматические

отсадочные машины

6.43.

Последовательность монтажа пневматической отсадочной машины:

устанавливают

машины на фундамент и проверяют совпадение окон в основании машины с окнами в

перекрытии для выхода продуктов обогащения;

проверяют машину по

уровню, в продольном направлении угол отклонения дек от проектного положения не

должен превышать +/- 15°;

устанавливают течки

с клапанами и вентилятор с электродвигателем, фланец вентилятора соединяют с

патрубком передней секции;

соединяют течки

машины для выхода продуктов обогащения с течками цеховой технологической цепи,

после этого монтируют систему централизованной смазки.

6.44. Перед пуском машины

необходимо проверить:

правильность

направления вращения шнеков. Для этого в каждый из карманов, расположенных

после дек, кладут несколько лопат угля. При неправильном направлении вращения

шнеков выгрузки угля не будет;

ход шибера питателя

по направляющим. При проскальзывании канатов по трубе их следует натянуть

винтами;

вибрацию течки в

питателе от действия выключенного вибратора.

Затем необходимо

продуть машину воздухом в течение 10 мин, закрыв для этого шибер питания и

включив нагнетающий вентилятор и привод механизмов машины. Наличие давления

воздуха над ситами дек проверяют рукой.

Флотационные

машины

6.45. Флотационные

машины устанавливают на перекрытие или специальные опорные рамы.

Монтаж корпусов

секций большеобъемных машин производят согласно монтажным чертежам и

технической документации на машины.

6.46. Монтаж машин

производят согласно плану установки и варианту исполнения. Сборку машин,

поставляемых секциями, производят после установки корпусов секций (карманов) на

специальные опорные рамы или другие конструкции. Отклонение от горизонтальности

и прямолинейности сливных порогов не более 3 мм на 1 м длины секции. Зазор

торцевых стенок или подсоединительных фланцев не более 3 мм согласно ГОСТ

6702-76.

6.47. Выставленные

секции стягивают болтами, уплотнив стыки резиновыми прокладками. По требованию

заказчика секции сваривают между собой по периметру прилегания сплошным сварным

швом. Герметичность проверяют керосином или наливом воды по ГОСТ 3285-77.

Защитные покрытия и

футерование машины производят после установки на месте эксплуатации согласно

СНиП 3.04.03-85 и ВСН 217-78/ММСС СССР.

6.48. После монтажа

корпусов секций и карманов производят сборку машины. При стыковке валов

пеногонов проверяют их прямолинейность и горизонтальность по всей длине (отклонение

не более 0,5 мм на 1 м длины). Зазор между сливным порогом и лопастью пеногона

не более 5 мм. Число подкладок при выверке подшипников не более трех при общей

толщине не более 5 мм.

Ленточные

питатели

6.49. Монтаж

питателя необходимо начинать с установки рамы и электродвигателя на фундамент,

после чего на раму устанавливают укрупненные узлы питателя.

6.50. Барабаны

устанавливают на раме на монтажных прокладках, которые приваривают к раме по

окончании сборки питателя.

6.51. При

навешивании ленты на барабаны натяжное устройство отводят в сторону приводного

барабана, что позволяет при работе питателя натягивать ленту. После опробования

механизмов на холостом ходу устанавливают борта и воронки.

6.52. При установке

питателей отклонения от проектных размеров не должны превышать значений,

указанных в табл. 16.

Таблица 16

───────────────────────────────────────────────────┬─────────────────────

Отклонение │Значение допускаемого

│ отклонения, мм

───────────────────────────────────────────────────┼─────────────────────

Наибольший

угол установки питателя к горизонту

│ 15°

Неперпендикулярность

осей приводного вала верхних

│ 1

и

нижних роликов к оси питателя (на 1 м)

│

Перекос

и параллельность осей открытой передачи

│ 0,5

(на

1 м)

│

Непараллельность

проверяемых сторон

│ 5

───────────────────────────────────────────────────┴─────────────────────

Пластинчатые

питатели

6.53. Пластинчатые

питатели поступают в монтаж отдельными секциями.

6.54. Монтаж

питателя начинают с приводной секции: секцию устанавливают по оси питателя,

проверяют относительно горизонтальной и вертикальной плоскостей и закрепляют.

Затем монтируют промежуточные секции (если длина питателя 4,5 м и более), далее

монтируют натяжную секцию.

6.55. После

установки всех секций окончательно выверяют оси питателя. Допускаемое

отклонение отметок опорных плоскостей направляющих полос в одном поперечном

сечении 0,5 мм на 1 м длины.

6.56. После

окончательной выверки секций питателя производят заливку фундаментных болтов.

6.57. Привод

монтируют после обтяжки фундаментных болтов питателя и выверки положения

приводного вала. По приводному валу и звездочкам устанавливают раму привода с

редуктором и электродвигателем. Фундаментные болты привода затягивают после

окончательной выверки параллельности осей приводного вала питателя и выходного

вала редуктора. Неперпендикулярность осей верхних роликов вала звездочки и

нижних роликов к продольной оси питателя не более 1 мм на длине вала 1 м.

6.58. Пластинчатое

полотно собирают секциями на верхних направляющих питателя. При этом натяжную

раму следует сдвинуть в крайнее положение (в сторону приводной секции).

Дисковые

питатели

6.59. Дисковые

питатели монтируют в собранном виде. Допускаемые отклонения от горизонтальности

0,5 мм на 1 м.

6.60. По окончании

выверки питателя затягивают фундаментные болты, окончательно проверяют

установку питателя и производят подливку.

6.61. При холостом

опробовании питателя проверяют перпендикулярность сбрасывающего ножа питателя и параллельность нижней грани плоскости стола.

Электровибрационные

питатели

6.62. Монтаж

электровибрационных машин сводится к сборке электропривода с рабочим органом и

подвеске на амортизаторах рабочего органа с приводом.

6.63. При монтаже

электровибрационных машин необходимо обеспечить равномерную нагрузку всех

амортизаторов. Касание машины (в том числе рабочего органа) рядом расположенных

конструкций недопустимо.

6.64. До отказа

затягивают рессорные болты, особенно тщательно следует затягивать средние и

крайние болты.

Сгустители

с центральным приводом

6.65. На монтажную

площадку сгустители с диаметром чана до 2,5 м, как правило, поступают в

собранном виде; сгустители с большим диаметром чана - максимально укрупненными

блоками.

6.66. Допускаемые

отклонения при монтаже сгустителей приведены в табл. 17.

Таблица 17

───────────────────────────────────────────────────┬─────────────────────

Отклонение │Значение допускаемого

│ отклонения, мм

───────────────────────────────────────────────────┼─────────────────────

Отклонение

образующей чана от вертикали при │

диаметре чана, м, не более: │

до 2,5

│ 5

2,5 - 6

│ 8

6 - 9

│ 10

Разность

высотных отметок двух диаметрально

│ 3

противоположных

точек сливной кромки, не более

│

Отклонение

оси вала механизма вращения от

│ 2

вертикальности,

проверенное в двух взаимно │

перпендикулярных

плоскостях, не более │

───────────────────────────────────────────────────┴─────────────────────

7. МОНТАЖ

АГЛОМЕРАЦИОННОГО И ОКОМКОВАТЕЛЬНОГО ОБОРУДОВАНИЯ

7.1. Монтаж

агломерационного и окомковательного оборудования должен осуществляться в полном

соответствии с требованиями, указанными в сборочных чертежах и инструкциях

предприятий-изготовителей на монтаж оборудования.

Агломерационные

машины

7.2.

Агломерационные машины монтируют в такой последовательности:

устанавливают

каркас (головная, средняя и разгрузочная части) и после выверки каркаса -

обслуживающие площадки;

устанавливают

бункеры просыпи средней и разгрузочной частей и нижние части щек разгрузочной

части;

монтируют коренные

валы головной и разгрузочной частей, направляющие головной и средней частей,

верхние части щек разгрузочной части;

монтируют редуктор

привода ленты тележек и систему смазки редуктора;

устанавливают

верхнюю часть газоотвода, бункеры просыпи головной части, вакуум-камеры,

торцевые уплотнения;

монтируют питатели

постели и шихты;

устанавливают

уплотнение с пружинным прижимом, смазку пластин и подшипниковых узлов;

устанавливают

зажигательный горн. Футеровку горна можно производить в проектном положении и

после его укрупнительной сборки;

монтируют

устройство для передвижения тележки, устройство для смазки роликов спекательных

тележек.

7.3. При приемке

конструкций каркаса в монтаж необходимо обеспечить проверку соответствия

элементов каркаса допускам и размерам деталировочных чертежей

предприятия-изготовителя. Следует обратить особое внимание на прямолинейность

стоек каркаса, балок и ригелей, отсутствие на них продольного скручивания

(пропеллерности) - дефектов изготовления и деформаций при транспортировании и

складировании.

7.4. Укрупнительную

сборку металлоконструкций каркаса в монтажные блоки производят на стенде.

Соединение металлоконструкций агломерационных машин следует производить на

высокопрочных болтах согласно ОСТ 36-72-82.

7.5. Разбивку и

закрепление основных осей агломерационных машин производят с максимальной

точностью от двух высотных реперов (по одному у головной и разгрузочной частей)

взаимно увязанных с точностью не более 0,5 мм. Следует обратить особое внимание

на точное соответствие размеров между осями головного и разгрузочного барабанов

проектным. Расположение и способ закрепления осевых

плашек и реперов должны обеспечивать их сохранность и возможность использования

до полного окончания работ по выверке каркаса и оборудования.

7.6. Выверку рам

каркаса следует начинать с выверки и установки в проектное положение

неподвижных (мертвых) стоек и рам каркаса. После полной сборки, сварки и

закрепления их по проекту производят выверку и закрепление остальных рам и

элементов каркаса с проверкой их положения по продольной оси по нарастающему

размеру от оси неподвижной (мертвой) рамы каркаса.

7.7. Фундаментные

болты устанавливают в колодцах и заливают после выверки каркаса агломерационных

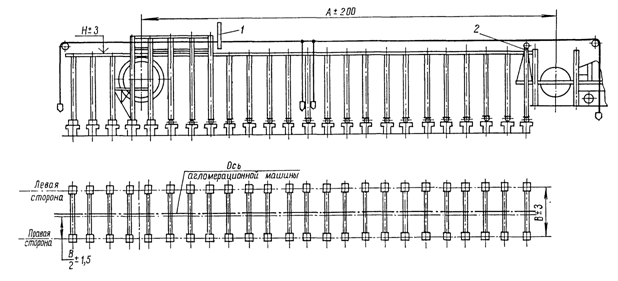

машин (черт. 17, 18).

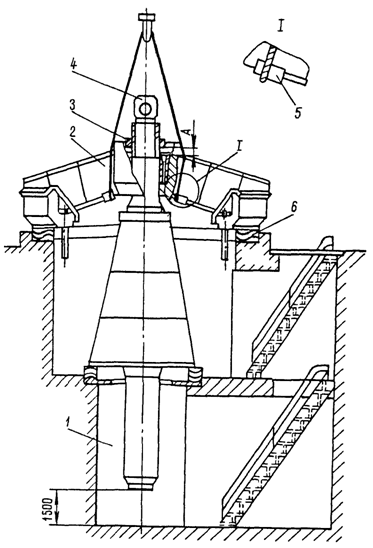

Схема выверки

каркаса агломерационной машины

1 - рейка; 2 -

лазер

Черт. 17

Схема

выверки элементов каркаса

а - пластин под

каркас агломерационной машины;

б - опорных роликов

Черт. 18

7.8. Опоры каркаса

по высоте следует регулировать подкладными пластинами.

7.9. Продольные

балки под направляющие спекательных тележек выверяют и закрепляют одновременно

с установкой рельсов.

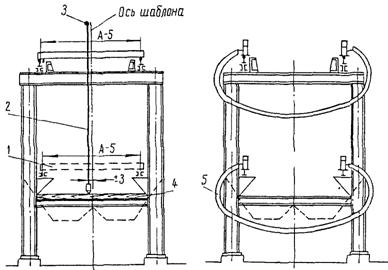

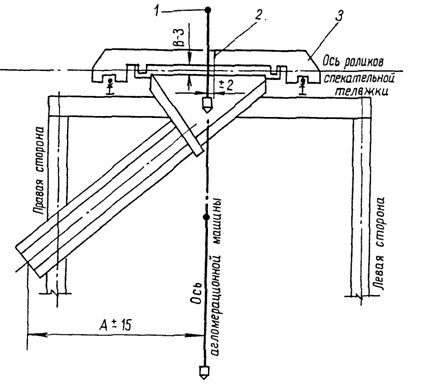

7.10. Отклонения

металлоконструкций каркаса агломерационной машины от проектных размеров не