Утвержден и введен в

действие

Постановлением

Госстандарта СССР

от 28 января 1988

г. N 133

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КРАНЫ МОСТОВЫЕ И КОЗЛОВЫЕ ЭЛЕКТРИЧЕСКИЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

Electric overhead travelling

cranes

and gantry cranes.

General specifications

ГОСТ 27584-88

Группа Г86

МКС 53.020.20

ОКП 31 5010; 31

5500

Дата введения

1 января 1990 года

ИНФОРМАЦИОННЫЕ

ДАННЫЕ

1. Разработан и внесен Министерством тяжелого, энергетического

и транспортного машиностроения.

2. Утвержден и

введен в действие Постановлением Государственного комитета СССР по стандартам

от 28.01.88 N 133.

3. Взамен ГОСТ

23940-79, ГОСТ 24378-80.

4. Ссылочные

нормативно-технические документы

────────────────────────┬─────────────────────────────────────────

Обозначение НТД, │

Номер раздела, пункта, Приложения

на который дана

ссылка │

────────────────────────┼─────────────────────────────────────────

ГОСТ

9.014-78 │2.10.1

ГОСТ

9.402-80 │2.3.5

ГОСТ

12.1.012-90 │4.3

ГОСТ

12.1.050-86 │4.3

ГОСТ

12.2.003-91 │2.4.1

ГОСТ

12.2.058-81 │2.4.11

ГОСТ

12.2.064-81 │2.4.1

ГОСТ

12.4.026-76 │2.4.11

ГОСТ

12.4.040-78 │2.4.17

ГОСТ

1451-77 │Вводная часть

ГОСТ

2789-73 │2.6.24

ГОСТ

2991-85 │2.10.2

ГОСТ

3242-79 │4.5

ГОСТ

6996-66 │4.5

ГОСТ

7352-88

│Разд. 1

ГОСТ

7512-82 │4.5

ГОСТ

10198-91 │2.10.2

ГОСТ

12969-67 │2.3.7

ГОСТ

12971-67 │2.3.7

ГОСТ

14192-96 │2.9.2

ГОСТ

15150-69 │Вводная часть;

2.3.8; 5.1.3; 5.2

ГОСТ

15846-2002 │2.10.2

ГОСТ

16350-80 │Вводная часть

ГОСТ

20304-90 │Приложение 2

ГОСТ

20736-75 │Приложение 4

ГОСТ

22235-76 │5.1.2

ГОСТ

25251-82 │4.2, 4.8

ГОСТ

25347-82 │2.6.23

ГОСТ

25546-82 │Вводная часть;

2.1.1; Приложение 1

ГОСТ

25835-83 │2.1.1

5. Ограничение

срока действия снято по Протоколу N 4-93 Межгосударственного совета по

стандартизации, метрологии и сертификации (ИУС 4-94).

6. Издание (июль

2003 г.) с Изменением N , утвержденным в марте 1990 г. (ИУС 6-90).

Настоящий

стандарт распространяется на крюковые опорные мостовые и козловые электрические

краны (далее - краны) с гибким подвесом груза групп режима работы 1К - 7К по

ГОСТ 25546 для работы на трехфазном переменном токе напряжением 380/220, 380 и

500 В, грузоподъемностью от 3,2 до 63 т,

предназначенные для установки в закрытых помещениях и на открытых площадках в

пределах V ветрового района по ГОСТ 1451. Виды климатического исполнения по

ГОСТ 15150 для мостовых кранов У1, У2, У3, УХЛ4, а

также ТУ1, ТУ2, ТУ3 (для климатических районов ![]() по ГОСТ 16350), козловых кранов - У1, а также

ТУ1 (для климатических районов

по ГОСТ 16350), козловых кранов - У1, а также

ТУ1 (для климатических районов ![]() по ГОСТ 16350).

по ГОСТ 16350).

Стандарт

распространяется на мостовые краны с передвижными электроталями,

краны, предназначенные для обслуживания гидротехнических сооружений, для работы

в условиях повышенной агрессивности атмосферы и повышенной концентрации вредных

веществ, во взрыво- и пожароопасных средах, для

транспортирования грузов, нагретых свыше 300 °С, и

расплавленного металла, шлака, ядовитых и взрывчатых веществ и других опасных

грузов.

(Измененная

редакция, Изм. N 1).

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ КРАНОВ

Основные параметры

и размеры кранов должны соответствовать требованиям ГОСТ 7352, а также

нормативно-технической документации на краны конкретного типа.

2.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Краны

следует изготовлять в соответствии с требованиями настоящего стандарта,

"Правил устройства и безопасной эксплуатации грузоподъемных кранов",

утвержденных Госгортехнадзором СССР, "Правил устройства

электроустановок", утвержденных Министерством энергетики и электрификации

СССР, по нормативно-технической документации и рабочим чертежам, утвержденным в

установленном порядке.

2.1.1. Группы

режимов работы кранов должны соответствовать требованиям ГОСТ 25546, а их

механизмов - ГОСТ 25835.

Сочетания показателей групп режимов работы кранов следует

устанавливать с учетом их фактического использования. Сочетания показателей

приведены в Приложении 1.

2.2.

Требования надежности

2.2.1.

Полный установленный срок службы кранов, размещаемых в помещении, должен быть

не менее значений, приведенных в табл. 1.

Таблица 1

─────────────────────────────┬────────────────────────────────────

Наименование крана │ Норма для групп режима, лет

├─────────┬────────┬─────────┬───────

│ 1К,

2К │ 3К

│ 4К, 5К │6К, 7К

─────────────────────────────┼─────────┼────────┼─────────┼───────

Краны

мостовые и козловые │ 30

│ 25 │

25 │ 20

с

грузовой тележкой │ │ │ │

─────────────────────────────┼─────────┼────────┼─────────┼───────

Козловые

краны с электроталью│ 25

│ 20 │

- │ -

Примечание. Срок

службы крана определяется сроком службы его несущих металлических конструкций.

Для кранов,

устанавливаемых на открытом воздухе, допускается уменьшать срок службы на 25%.

2.2.2.

Показатели надежности кранов должны быть не менее указанных

в табл. 2.

Таблица 2

────────────┬───────────────┬────────┬────────────────────────────

Наименование│ Показатель

│ Группа │ Значения

показателей

крана

│ │

режима

├─────────────┬──────────────

│ │ │ до 01.01.92 │ с 01.01.92

│ │ │ │ до 01.01.95

────────────┼───────────────┼────────┼─────────────┼──────────────

Мостовые │Наработка на │1К - 7К │ 8000

│ 11000

────────────┤отказ,

циклы, │

├─────────────┼──────────────

Козловые │не менее │ │ 5000

│ 7000

────────────┼───────────────┼────────┼─────────────┴──────────────

Мостовые │Установленная │1К - 3К │ 32000

│безотказная │4К, 5К │ 40000

│наработка, │6К, 7К │ 64000

────────────┤циклы,

не

менее├────────┼────────────────────────────

Козловые │ │1К - 3К │ 22000

│ │4К, 5К │

25000

│ │6К, 7К │ 40000

────────────┼───────────────┼────────┼────────────────────────────

Мостовые │Установленный │

2К │ 30000

и

козловые

│ресурс до │ 3К

│ 150000

│капитального │ 4К, 5К │ 190000

│ремонта, циклы,│ 6К,

7К │ 230000

│не менее │ │

Примечание.

Установленный ресурс до капитального ремонта кранов группы режима 1К должен

соответствовать их установленному ресурсу до списания.

2.2.3. Удельная

суммарная оперативная трудоемкость технического обслуживания кранов не должна

превышать значений, приведенных в табл. 3.

Нормо-ч/1000 циклов

───────────────────────┬──────┬───────────────────────────────────

Наименование крана │Группа│ Грузоподъемность, т

│режима├────┬─────────┬───────────┬────────

│ │до 5│ от 6,3 │от 16 до 32│ от 40

│ │

│ до 12,5 │

│ до 63

───────────────────────┼──────┼────┼─────────┼───────────┼────────

Мостовой,

пролет 22,5 м│1К, 2К│ 3,0│

3,0 │ 3,0

│ 4,0

│ 3К

│ 4,0│ 4,0 │

5,5 │ 5,5

│4К, 5К│

5,0│ 6,0 │

7,0 │ 8,0

│6К, 7К│

9,0│ 12,0 │

13,0 │ 15,0

───────────────────────┼──────┼────┼─────────┼───────────┼────────

Козловой,

пролет 25 м │1К, 2К│

4,0│ 4,0 │

5,5 │ 7,0

и

мостовой, установлен-│ 3К

│ 5,0│ 5,5 │

8,0 │ 8,0

ный на открытом воздухе│4К, 5К│

8,0│ 9,0 │

12,0 │ 13,0

│6К,

7К│14,0│ 15,0 │

16,0 │ 18,0

Удельная суммарная

оперативная трудоемкость ремонтов кранов не должна превышать значений,

приведенных в табл. 4.

Таблица 4

Нормо-ч/1000 циклов

──────────────┬───────────┬───────────────────────────────────────

Наименование │ Группа

│ Грузоподъемность, т

крана

│ режима

├──────┬──────────┬─────────┬───────────

│ │ до 5 │ от 6,3

│ от 16 │

от 40

│ │ │

до 12,5 │ до 32 │

до 50

──────────────┼───────────┼──────┼──────────┼─────────┼───────────

Мостовой, │

1К, 2К │ 5,0 │

5,0 │ 8,0

│ 12,0

пролет

22,5 м │ 3К │

5,0 │ 8,0 │

9,0 │ 13,0

│ 4К, 5К

│ 8,0 │ 9,0

│ 13,0 │

16,0

│ 6К, 7К

│ 16,0 │ 18,0 │

20,0 │ 22,0

──────────────┼───────────┼──────┼──────────┼─────────┼───────────

Козловой, │

1К, 2К │ 8,0 │

8,0 │ 13,0

│ 16,0

пролет

25 м │ 3К

│ 12,0 │ 12,0 │

15,0 │ 18,0

│ 4К, 5К

│ 13,0 │ 15,0 │

18,0 │ 22,0

│

6К, 7К │ 20,0 │ 23,0

│ 25,0 │

30,0

Примечание к табл.

3 и 4. Для пролетов, отличающихся от указанных, значения

трудоемкости следует увеличивать или уменьшать до 5% на каждый метр

соответственно увеличения или уменьшения пролета, но не более 50%.

2.3.

Требования стойкости к внешним воздействиям

2.3.1. Открытые для

доступа атмосферных осадков полости, карманы, лотки и подобные им элементы,

кроме элементов с замкнутыми полостями, должны иметь дренажные уклоны и сливные

отверстия. Дренажные уклоны для полостей, направленных вдоль движения,

допускается не делать.

2.3.2. Основные

элементы несущих металлических конструкций кранов группы режима 5К и выше не

должны иметь незащищенных от атмосферных воздействий поверхностей, недоступных

для осмотра, очистки и окраски.

2.3.3. У нижних

торцов замкнутых опорных стоек козловых кранов должны быть предусмотрены

сливные отверстия.

2.3.4. Тормоза

должны быть защищены от прямого воздействия атмосферных осадков.

2.3.5.

Металлические конструкции и механизмы должны быть загрунтованы на

предприятии-изготовителе. Закрытые полости конструкций допускается не

грунтовать.

Подготовка

металлических поверхностей к окраске должна соответствовать требованиям ГОСТ

9.402.

2.3.6. Окраску

крана должен проводить потребитель на месте монтажа в соответствии с указаниями

предприятия-изготовителя, изложенными в эксплуатационной документации на краны.

2.3.7.

Фирменная табличка предприятия-изготовителя и указательные таблички должны

соответствовать требованиям ГОСТ 12969 и ГОСТ 12971.

2.3.8.

Номинальные значения климатических факторов:

для эксплуатации в

рабочем состоянии кранов климатического исполнения У1, У2, У3 по ГОСТ 15150, но

при этом нижнее значение температуры окружающего воздуха минус 40 °С;

для эксплуатации в

рабочем состоянии кранов климатического исполнения ТУ1,

ТУ2, ТУ3 по ГОСТ 15150, но при этом нижнее значение температуры окружающего

воздуха минус 20 °С.

(Введен

дополнительно, Изм. N 1).

2.4.

Требования безопасности

2.4.1.

Конструкция и компоновка крана и его элементов должны обеспечивать безопасность

при его эксплуатации, техническом обслуживании и ремонте в соответствии с

требованиями "Правил устройства и безопасной эксплуатации грузоподъемных

кранов", утвержденных Госгортехнадзором СССР, требованиями ГОСТ 12.2.003,

ГОСТ 12.2.064.

(Измененная

редакция, Изм. N 1).

2.4.2.

Расстояние между грузозахватным органом в его верхнем положении и наружной

поверхностью кабины должно быть не менее 0,4 м.

2.4.3. Краны с

подвижными кабинами должны быть оснащены устройствами для аварийной эвакуации

крановщика из кабины, если не обеспечен выход крановщика на мост при любом

положении кабины относительно моста. Оборудование кранов других исполнений

устройствами для эвакуации следует проводить по требованию потребителя при

отсутствии переходных галерей вдоль подкрановых путей.

2.4.4. Краны должны

быть оборудованы ограничителями высоты подъема груза, концевыми выключателями

механизмов передвижения крана и тележки, упругими буферами, устройствами для

автоматического снятия напряжения с крана, аварийными выключателями, нулевой

защитой.

Краны с переменной

по длине моста грузоподъемностью должны быть оборудованы ограничителями

грузоподъемности и приспособлениями, указывающими крановщику о подходе грузовой

тележки к участку сниженной грузоподъемности.

Краны других типов

следует оснащать ограничителями грузоподъемности по требованию потребителя.

2.4.5. Козловые

краны с управлением из кабины при пролетах более 16 м должны быть оборудованы

анемометрами, автоматически включающими звуковую сигнализацию при достижении

скорости ветра, выше которой работа крана не допускается.

2.4.6. Краны и их

грузовые и кабинные тележки, в том числе подвесные,

должны быть оснащены предохранительными деталями для предотвращения схода их с

рельсов в случае поломки колес или других элементов ходовой части.

2.4.7. Колеса

ходовой части кранов должны быть защищены сбрасывающими щитками,

предотвращающими попадание посторонних предметов под колеса кранов.

2.4.8.

Козловые краны должны быть оборудованы противоугонными устройствами,

рассчитанными на удержание крана на месте при действии ветра с давлением,

превышающим предельное давление рабочего состояния.

Установленные на

открытом воздухе мостовые краны и их тележки оборудуют противоугонными

устройствами, если тормоза механизма передвижения не обеспечивают удержание

крана на месте при действии ветра с давлением, равным давлению нерабочего

состояния.

Тип противоугонного

устройства (ручной или машинный) устанавливает предприятие-изготовитель.

При использовании

машинного привода должны быть предусмотрены возможность приведения в действие

противоугонных устройств вручную либо дополнительные

ручные захваты или стопоры.

2.4.9. При

использовании в качестве противоугонных устройств козловых кранов захватов,

губки которых охватывают головки крановых рельсов с нижних сторон, на каждом

рельсе должно быть установлено не менее чем по два захвата, каждый из которых

должен быть рассчитан на полное удерживающее усилие.

2.4.10. Козловые

краны должны быть рассчитаны на максимально возможное усилие от перекоса,

возникающее при движении крана, или, при наличии ограничителя перекоса, на

усилие, допускаемое этим ограничителем.

2.4.11. На

кабины, крюковые обоймы, а также выступающие элементы ходовых частей и

устройства токоподвода козловых кранов должна быть

нанесена предупреждающая окраска в соответствии с требованиями ГОСТ 12.2.058 и

ГОСТ 12.4.026 <*>. Указания по выполнению окраски должны быть приведены в

инструкции по монтажу крана.

--------------------------------

<*> На

территории Российской Федерации действует ГОСТ Р

12.4.026-2001.

2.4.12. Конструкция

и установка осветительных приборов должны обеспечивать защиту ламп от действия

вибрации.

(Измененная

редакция, Изм. N 1).

2.4.13.

Гигиенические и эргономические требования к рабочему месту крановщика, органам

управления и конструкции кабины управления кранов, а также звуковому сигналу

должны соответствовать Санитарным правилам по устройству и оборудованию кабин

управления мостовых и козловых кранов, утвержденным Минздравом СССР.

2.4.14. При

оснащении кабины поворотным креслом на нем должны быть установлены аппараты

управления краном.

2.4.15. Размеры

кабины, устройство и расположение кресла управления должны обеспечивать удобный

доступ крановщика к креслу.

Органы управления

механизмом подъема крана должны быть размещены с правой стороны, а передвижения

- с левой стороны от крановщика для вновь разрабатываемых кранов.

Требования к

органам управления краном приведены в Приложении 2.

(Измененная

редакция, Изм. N 1).

2.4.16. При

расположении кабины крана на высоте более 8,0 м от уровня подкрановой площадки,

при необходимости, кран должен быть оснащен переговорным устройством,

обеспечивающим надежную связь с подкрановыми рабочими. Установку переговорного

устройства обеспечивает потребитель.

2.4.17. На

аппараты управления краном должны быть нанесены надписи или графические символы

в соответствии с требованиями ГОСТ 12.4.040.

2.4.18. Для защиты

крановщика от повышенной вибрации, при необходимости, должна быть предусмотрена

система виброизоляции кабины или кресла крановщика.

2.4.19. При

эксплуатации крана освещенность на площадках приема и подачи груза в зонах

работы грузозахватного устройства должна быть не менее 10 лк.

Устройствами внешнего освещения или элементами для установки и подключения

таких устройств кран укомплектовывается по

согласованию с потребителем.

(Измененная

редакция, Изм. N 1).

2.4.20. Пол кабины

должен быть покрыт материалом с низкой теплопроводностью. Поверхность пола не

должна быть скользкой. В кабине должен быть диэлектрический коврик размерами не

менее 500 х 700 мм.

2.4.21.

Эквивалентный уровень звука в кабине, возникающий при работе его механизмов, не

должен превышать значений для режимных групп: 1К - 5К - 76 дБА;

6К, 7К - 72 дБА.

2.4.22.

Допустимые значения вертикальной и горизонтальной виброскорости

на сиденье и полу кабины в децибелах не должны превышать значений, указанных в

табл. 5.

Таблица 5

────────────────────────────┬─────┬────┬────┬──────┬─────┬────────

Среднегеометрические │

2 │ 4 │ 8

│16,3 │ 31 │

63

частоты октавных полос, Гц

│ │ │

│ │ │

────────────────────────────┼─────┼────┼────┼──────┼─────┼────────

Значения виброскорости,

дБ │112 │103 │97 │96

│96 │96

2.4.23. По

требованию потребителя краны должны изготовляться с элементами для установки

термометров для измерения температуры воздуха.

(Введен

дополнительно, Изм. N 1).

2.5.

Требования технологичности

2.5.1.

Допускается применять все промышленные способы сварки при условии обеспечения

свойств сварных соединений в соответствии с

требованиями "Правил устройства и безопасной эксплуатации грузоподъемных

кранов", утвержденных Госгортехнадзором СССР, и нормативно-технической

документации на сварку.

2.5.2.

Предприятие-изготовитель должно изготовлять краны с повышенной электромонтажной

готовностью, включая:

электромонтаж кабин

управления аппаратных помещений и шкафов;

электромонтаж

грузовых тележек;

изготовление гибких

токоподводов для электроснабжения движущихся

механизмов и агрегатов с разделанными и замаркированными концами кабелей, а

также несущих, поддерживающих и крепежных элементов для токоподвода;

изготовление узлов

электропроводок мостовых кранов с концами, подготовленными для подключения;

установку на мосту

мостовых кранов элементов для крепления электрооборудования, труб или коробов

для прокладки электропроводов;

изготовление клеммных и протяжных ящиков.

2.5.1, 2.5.2. (Измененная редакция, Изм. N 1).

2.6.

Конструктивные требования

2.6.1. Конструкция

кранов должна обеспечивать совмещение движений в любых сочетаниях, допускаемых

условиями эксплуатации.

2.6.2. В конструкции кранов должны быть предусмотрены необходимые элементы

для строповки, транспортного крепления и монтажа

сборочных единиц, а также лестницы, галереи, проходы и площадки для

технического обслуживания и ревизии, замены подверженных износу деталей

(ходовые колеса тележек, тормозные обкладки и шкивы, стальные канаты и т.д.)

без демонтажа крана или основных сборочных единиц металлоконструкций и

механизмов, а также полной разборки последних.

2.6.3. Должен быть

обеспечен доступ ко всем механизмам, оборудованию и несущим конструкциям для их

осмотра и ревизии при помощи средств и приспособлений, установленных

инструкцией по эксплуатации.

Указания по

проведению осмотров и ревизии включают в инструкцию по эксплуатации.

2.6.4. Конструкция

козловых кранов должна обеспечивать возможность подъема моста и опор при

монтаже по технологии, согласованной с потребителем, причем при

грузоподъемности крана до 12,5 т и высоте подъема до 1 м включительно должна

быть обеспечена возможность подъема моста, собранного с опорами.

2.6.5. По

требованию потребителя краны должны быть оборудованы дистанционными

устройствами, обеспечивающими возможность управления работой крана с

подкрановой площадки.

2.6.6. Краны должны

быть оборудованы приводами, обеспечивающими плавный пуск и остановку всех

механизмов, а по требованию потребителя - регулируемые и (или) установочные

скорости.

2.6.7. Конструкция

ходовых частей кранов должна обеспечивать возможность контроля перекоса ходовых

колес в горизонтальной плоскости.

2.6.8. Козловые

краны с кабельным токоподводом должны оснащаться

кабельным барабаном или другими устройствами для сбора или укладки гибкого

кабеля. Для кранов групп режима 1К - 4К по согласованию с потребителем

допускается токоподвод с непосредственным креплением

кабеля к крану.

Для обслуживания

троллейных токоприемников воздушных троллеев на кране должна быть предусмотрена

площадка.

(Измененная

редакция, Изм. N 1).

2.6.9. Токоподвод к грузовой тележке и подвижной кабине следует

выполнять гибким кабелем.

2.6.10. Краны,

предназначенные для оснащения сменными приводными грузозахватными органами,

должны быть оборудованы устройствами для подвода электропитания к

грузозахватному органу.

2.6.11. Двухбалочные пролетные строения мостовых кранов групп

режима 6К, 7К должны иметь площадки обслуживания с внешних сторон каждой из

балок.

На кранах групп

режимов 1К - 5К должно быть не менее одной площадки обслуживания, расположенной

со стороны приводов механизма передвижения.

По согласованию с

потребителем допускается изготовлять краны без площадок обслуживания или

уменьшенными площадками для обеспечения профилактического ремонта приводов

механизма передвижения.

2.6.12. Краны групп

режима 6К, 7К по согласованию с потребителем должны быть снабжены

приспособлениями для смазки реборд ходовых колес моста.

2.6.13.

Пролетные балки в мостовых кранах при пролете L свыше 17 м должны иметь

строительный подъем, равный L/1000. Допускается отклонение +/- 20%.

2.6.14. Рама

грузовой тележки кранов должна быть покрыта сплошным настилом с отверстиями для

пропуска канатов, токоподводящих кабелей и, при необходимости, для доступа к

размещенным под настилом узлам и аппаратам. При обслуживании тележки с моста

настил допускается не предусматривать.

2.6.15. В инструкции по эксплуатации кранов должны быть предусмотрены

указания: по порядку и составу проведения периодических осмотров элементов

конструкции крана, в том числе в случаях возникновения в нерабочем состоянии

крана температур окружающего воздуха, выходящих за пределы для рабочего

состояния по п. 2.3.8, по пуску крана в эксплуатацию после возникновения

указанных температур, по контролю точности и регулировке положения ходовых

колес кранов.

(Измененная

редакция, Изм. N 1).

2.6.16. Устройство

и расположение элементов канатных систем должно обеспечивать беспрепятственный

вход канатов в ручья блоков и

барабанов, а также исключать выпадание канатов из

ручья блока или его оси при работе крана. Указания по устройству канатных

систем даны в Приложении 3.

2.6.17. Подтележечные рельсы не должны иметь в местах стыков

отклонений по высоте и в плане более 1,0 мм. Образующиеся при этом ступени

должны быть зачищены. Зазор в стыках не должен превышать 2,0 мм.

2.6.18. Стыки подтележечных рельсов, не соединенные сваркой или болтовыми

накладками, следует располагать над верхними кромками больших или малых диафрагм.

Смещение зазора

стыка, измеренного по подошве подтележечного рельса,

относительно диафрагм не должно превышать толщины поясного листа, но не более

15 мм.

2.6.19.

Подошва подтележечного рельса в местах расположения

диафрагм должна прилегать к поясу балки с зазором не более 2,0 мм, измеренном

при ненагруженном рельсе. Допускается применять между рельсом и поясом

одинарные подкладки толщиной до 10 мм, привариваемые к поясу.

2.6.20. У кранов групп режима 6К, 7К при креплении рельса приварными фасонками последние должны быть прикреплены к подкладкам.

Смежные концы подтележечных рельсов в местах стыков

должны быть скреплены между собой.

(Измененная

редакция, Изм. N 1).

2.6.21.

Отклонения от номинальных размеров, формы и взаимного расположения поверхностей

основных деталей и сборочных единиц металлоконструкций крана не должны

превышать значений, указанных в табл. 6.

Таблица 6

мм

───────────────────┬────────────────────┬─────────────────────────

Наименование │ Схема │ Значение предельного

отклонения │ │ отклонения

───────────────────┼────────────────────┼─────────────────────────

Отклонение стенок │ Рисунок

│ Н

пролетных

балок │ │Дельта <= ---

от

вертикали │ │ 1

125

Дельта в местах

│ │

1 │ │

расположения │ │

больших

диафрагм │ │

───────────────────┤

├─────────────────────────

по высоте Дельта │ │ Н

2 │ │Дельта <= ---;

│ │ 2

200

│ │

│ │дельта = 5

│ │ 2 mах

───────────────────┼────────────────────┼─────────────────────────

Отклонение

│ Рисунок │ В

от

горизонтали │ │Дельта = ---;

верхнего

пояса │ │ 150

│ │

│ │Дельта = 5

│ │ mах

───────────────────┼────────────────────┼─────────────────────────

Отклонение │ Рисунок │ В

от

плоскостности │ │Дельта <= ------------;

(вогнутость или

│ │ 1

10 х дельта

выпуклость)

в ко-

│

│ 1

робчатых балках на │ │

участке

между со-

│

│Дельта <= 1,0 х дельта

седними диафрагмами│ │ 2 2

верхнего

пояса │ │

Дельта , нижнего

│ │

1 │ │

пояса

на длине 2000│

│

мм Дельта

│ │

2 │ │

───────────────────┼────────────────────┼─────────────────────────

Отклонение │ Рисунок │ L

от

прямолинейности │

│Дельта <= ----

пролетной

балки │ │ 2000

в

мосту в горизон- │ │

тальной плоскости, │ │

измеренное по стен-│ │

ке балки в сжатой │ │

зоне

над диафрагма-│ │

ми │ │

───────────────────┼────────────────────┼─────────────────────────

Разность уровней │

Рисунок │ 1

подтележечных рель-│ │Дельта <= --- К;

сов

в любом сечении│

│ 1 500

моста

Дельта .

│ │

1 │ │

Отклонение оси │ │Дельта <= 3,0 х дельта;

подтележечного

│

│ 2

рельса

от проект-

│

│Дельта <= 1,0 х дельта;

ного положения

│ │ 3

Дельта ,

│ │

2 │ │

Дельта .

│ │

3 │ │

Отклонение колеи │ │Дельта <= 3,0

подтележечных рель-│ │ 4

сов

в любом сечении│

│

моста

Дельта │ │

4 │ │

───────────────────┼────────────────────┼─────────────────────────

Отклонение │

Рисунок │ h

от

плоскостности │ │ 1

(вогнутость

или вы-│ │при ------ <= 80

пуклость) верти- │ │ дельта

кальных стенок

│ │

коробчатых

пролет- │

│Дельта

<= 1,5 х дельта;

ных балок на участ-│ │ 1

ке между соседними │ │

большими диафрагма-│ │ h

ми

в сжатой зоне │ │ 1

Дельта , в растяну-│

│при ------

> 80

1 │ │ дельта

той

зоне Дельта │ │

2 │ │Дельта <= 2,0 х

дельта;

│ │ 1

│ │Дельта <= 3,0 х

дельта;

│ │ 2

│ │дельта - толщина

стенки

───────────────────┼────────────────────┼─────────────────────────

Скручивание короб-│ Рисунок

│ L

чатых и двутавровых│ │ к

пролетных

балок в

│

│Дельта <= ----,

мосту,

измеренное

│

│ 1500

по

крайним большим │

│L - пролет крана

диафрагмам │ │ к

───────────────────┼────────────────────┼─────────────────────────

Изогнутость стоек │ Рисунок │ 1,5

опор

козловых кра- │

│Дельта <= ---- х L;

нов в обеих

│ │ х

1000

плоскостях

│ │

│ │ 1,5

│ │Дельта <= ---- х L;

│ │ у

1000

│ │L - высота опоры

───────────────────┼────────────────────┼─────────────────────────

Отклонение │ Рисунок │Дельта <= 0,0015 х а;

от

прямолинейности │

│

элементов

решетки │ │Дельта = 15

крана

и поясов │ │ mах

(Измененная

редакция, Изм. N 1).

2.6.22. Отклонения

от номинальных размеров и взаимного расположения ходовых колес не должны

превышать значений, указанных в табл. 7.

Таблица 7

───────────────────┬─────────────────────────┬────────────────────

Краны

и их элементы│ Наименование отклонения,│ Значение отклонения

│ схема │

───────────────────┼─────────────────────────┼────────────────────

Мостовые краны, │Отклонение от вертикаль- │Дельта

грузовые

тележки │ной плоскости -

наклон │------ = 0,005

мостовых

и козловых│

│ D

кранов │ Рисунок │

───────────────────┤

├────────────────────

Козловые краны │ │Дельта

│ │------ = 0,015

│ │ D

───────────────────┼─────────────────────────┼────────────────────

Грузовая опорная │ Отклонение в вертикаль- │0,001 А,

тележка │ном направлении любого │где А - база

тележки

│из колес от общей плос- │

│кости, проходящей через │

│три других

колеса. │

│ Отклонение базы тележки

│5 мм

│ Отклонение колеи

тележки│5 мм

───────────────────┼─────────────────────────┼────────────────────

Балансиры тележки │ Отклонение от теорети- │К = 0,0004

мостовых

кранов │ческой линии, проходящей

│

группы

режима 7К │через середины

колес │

Концевые балки │ │К =

0,0006

мостовых

кранов, │ ' "" │

ходовые

балки коз- │

Дельта - Дельта │

ловых кранов грузо-│ 1 1

│

подъемностью 20 т │ К =

──────────── =│

и

более, грузовые │ D │

тележки │ 1 │

Ходовые тележки │ │К =

0,0010

козловых

кранов │ ' "" │

при

соединении │ Дельта

- Дельта │

стоек

опор стяж-

│ 2 2

│

ками, ходовые балки│=

────────────────── │

козловых

кранов │ D │

грузоподъемностью │ 2 │

до

20 т │ │

│ Рисунок │

───────────────────┼─────────────────────────┼────────────────────

Балансиры мостовых│ Относительное

смещение │3 мм

и

козловых кранов, │колес в осевом направле- │

опорные

грузовые │нии │

тележки │ │

───────────────────┼─────────────────────────┼────────────────────

Мостовые краны │ Отклонения пролета │L <= 22,5 м

│при номинальном

пролете │Дельта = 5 мм;

│ │L > 22,5 м

│ │Дельта = 8 мм;

───────────────────┤

├────────────────────

Козловые краны │ │L <= 20 м

грузоподъемностью │ │Дельта = 8 мм;

свыше

20 т с обеими│ │L > 20 м

жесткими

опорами │ │Дельта = 12 мм;

Примечания. 1.

Значения отклонений относятся к ненагруженным кранам и грузовым тележкам.

2. Значения

отклонений К от теоретической линии, проходящей через

середины колес, относятся к кранам с отъемными концевыми балками; для кранов с

приварными концевыми балками их допускается увеличивать на 100%.

2.6.23.

Разность диаметров правой и левой нарезок одного барабана для механизмов

подъема с раздельным креплением ветвей канатов к грузозахватному органу не

должна превышать допуск на контролируемый диаметр ![]() по ГОСТ 25347.

по ГОСТ 25347.

2.6.24.

Параметры шероховатости поверхностей основных деталей должны быть не грубее

указанных в табл. 8.

Таблица 8

─────────────────────────────────────────────┬────────────────────

Наименование поверхности детали │ Параметры

│ шероховатости

│ по ГОСТ 2789, мкм

─────────────────────────────────────────────┼────────────────────

Рабочая поверхность тормозного шкива │ 1,6

Посадочные поверхности отверстий ходовых │ 3,2

и

зубчатых колес, барабанов, блоков, муфт,

│

валов,

тормозных шкивов

│

Поверхности катания ходовых колес, │ 12,5

поверхности

ручья блоков и канавок барабанов │

6,3

2.6.25. Радиальное

биение рабочей поверхности тормозного шкива после установки на вал не должно

превышать суммарный допуск на диаметры шкива и вала.

Радиальное биение

рабочей поверхности тормозного шкива (детали) не должно быть более значений,

указанных в табл. 9.

Таблица 9

мм

───────────────────────────┬──────┬───────────────┬───────────────

Диаметр

рабочей поверхности│ 100 │ От 160 до 250 │ От 300

до 400

───────────────────────────┼──────┼───────────────┼───────────────

Радиальное

биение │ 0,06 │ 0,10

│ 0,15

2.6.26. Радиальное

биение поверхности катания ходового колеса не должно превышать 0,2 мм на каждые

100 мм диаметра.

2.6.27. Для

кранов групп режима работы 6К, 7К:

твердость рабочей

поверхности тормозного шкива - не ниже 320 НВ, глубина закаленного слоя - не

менее 2 мм;

твердость

поверхности катания ходовых колес в пределах 300 - 350 НВ, глубина закаленного

слоя не менее значений, указанных в табл. 10.

Таблица 10

мм

───────────────────────────┬─────────┬─────────┬─────────┬────────

Диаметр

поверхности катания│200 - 250│320 - 560│630 - 900│ 1000

───────────────────────────┼─────────┼─────────┼─────────┼────────

Глубина

закалки │ 10

│ 20 │

30 │ 40

Градиент снижения

твердости должен быть не более 20 НВ на 10 мм толщины обода колеса.

2.7.

Требования к материалам

2.7.1.

Несущие элементы сварных металлоконструкций кранов должны быть изготовлены из

сталей с механическими свойствами, химическим составом, ударной вязкостью и

свариваемостью, обеспечивающими работоспособность крана в диапазоне его рабочих

температур.

Характеристики

материалов основных элементов механизмов должны обеспечивать их

работоспособность в условиях, определенных заданным режимом работы.

2.8.

Комплектность

2.8.1. В комплект

крана должны входить:

сборочные единицы;

электрооборудование,

выполненное в виде подготовленных для установки на кране блоков и узлов.

К каждому крану

следует прилагать:

паспорт;

инструкцию по

монтажу и эксплуатации;

чертежи монтажные;

чертежи

быстроизнашивающихся деталей;

товаросопроводительную

документацию.

2.9.

Маркировка

2.9.1. На кране на

видном месте должна быть установлена фирменная табличка, содержащая следующее:

грузоподъемность

крана;

наименование или

товарный знак предприятия-изготовителя;

год и месяц

выпуска;

порядковый номер

крана по системе нумерации предприятия-изготовителя.

2.9.2.

Транспортная маркировка - по ГОСТ 14192, а для крупногабаритных конструкций - в

соответствии с отраслевыми нормативными и техническими условиями на

изготовление крана.

2.10.

Упаковка

2.10.1.

Перед упаковкой сборочных единиц и деталей кранов поверхности, не защищенные

лакокрасочными покрытиями, должны быть подвергнуты консервации в соответствии с

требованиями ГОСТ 9.014, группа изделий 1. Комплектующие детали и оборудование,

получаемые законсервированными, допускается переконсервации не подвергать.

(Измененная

редакция, Изм. N 1).

2.10.2.

Предприятие-изготовитель должно упаковывать малогабаритные комплектующие

изделия и части крана в транспортные ящики по ГОСТ 2991 и ГОСТ 10198 или

закрывающуюся на замок кабину крановщика, или контейнеры, обеспечивающие

сохранность при транспортировании и хранении.

Стекла кабины

должны быть защищены от повреждений съемными щитами. Допускается отгружать

стекла в ящиках.

Упаковка кранов,

транспортируемых в районы Крайнего Севера и приравненные к ним местности,

должна соответствовать требованиям ГОСТ 15846.

2.10.3. При

отправке эксплуатационной и товаросопроводительной документации вместе с краном

она должна быть упакована во влагонепроницаемую упаковку и вложена в ящик или

кабину крановщика вместе с комплектующими изделиями.

3. ПРИЕМКА

3.1.

Предприятие-изготовитель проводит приемосдаточные и периодические испытания

кранов в порядке и по программе, согласованной с потребителем кранов. Программа

приемосдаточных испытаний должна предусматривать проверку всех сборочных единиц

металлоконструкций и механизмов, электрооборудования и кабины крановщика. При

этом проверяют правильность применения материалов, качество сварных соединений

и покрытий, работу всех механизмов вхолостую.

3.2. Периодическим

испытаниям подвергают один из серийно выпускаемых кранов: при годовом выпуске

кранов от 10 до 50 шт. - не реже одного раза в 5 лет и при годовом выпуске

свыше 50 шт. - не реже одного раза в 3 года. При выпуске менее 10 кранов в год

периодичность испытаний устанавливают в соответствии с техническими условиями

на изготовление кранов.

При проведении

периодических испытаний проверяют: грузоподъемность, скорости рабочих движений,

высоту подъема грузовых крюков, горизонтальные перемещения грузовых крюков,

значения показателей надежности, точность установки ходовых колес, работу

противоугонных устройств, уровень звука в кабине, действие устройств для эвакуации крановщика из кабины и состояние внешних

покрытий металлических конструкций и механизмов.

Программа повторных

испытаний должна быть согласована с потребителем.

При

неудовлетворительных результатах периодических испытаний хотя бы по одному

пункту программы следует проводить повторные испытания на другом образце крана

той же серии.

Результаты

повторных испытаний являются окончательными.

3.1, 3.2. (Измененная редакция, Изм. N 1).

4. МЕТОДЫ

ИСПЫТАНИЙ

4.1. Проверку

показателей надежности (пп. 2.2.1; 2.2.2) проводят в

соответствии с Приложением 4.

4.2.

Проверку противоугонных устройств (п. 2.4.8) проводят в соответствии с

требованиями ГОСТ 25251.

4.3.

Измерение параметров микроклимата и уровня звукового сигнала (п. 2.4.13),

освещенности (п. 2.4.19) проводят в соответствии с требованиями Санитарных

правил по устройству и оборудованию кабин управления мостовых и козловых

кранов, утвержденных Минздравом СССР. Требования к измерению параметров шума и

вибрации (пп. 2.4.21; 2.4.22) - по ГОСТ 12.1.050 и

ГОСТ 12.1.012. Условия проведения испытаний устанавливают в

нормативно-технической документации.

4.4. Предельные

отклонения формы, размеров, биения, шероховатости и твердости поверхностей (пп. 2.4.2; 2.6.13; 2.6.17; 2.6.19; 2.6.21 - 2.6.27)

проводят универсальными средствами измерений в соответствии с технологией

завода-изготовителя кранов.

4.5.

Качество швов сварных соединений (п. 2.5.1) проверяют в соответствии с

требованиями ГОСТ 3242, ГОСТ 6996, ГОСТ 7512 и "Правил устройства и

безопасной эксплуатации грузоподъемных кранов", утвержденных

Госгортехнадзором СССР.

4.6. Соответствие

материалов требованиям действующих стандартов (п. 2.7.1) подтверждается

сертификатом предприятия-поставщика металла. При отсутствии сертификата

качество металла должно быть подтверждено данными лабораторных проверок.

4.7. Внешним

осмотром проверяют дренажные уклоны, отверстия, покрытия металлических

конструкций и механизмов, защитные кожухи, устройства и приспособления

безопасности, оборудование кабин управления, электропроводку и токоподвод, площадки обслуживания.

4.8.

Статистические и динамические испытания козловых кранов проводят в соответствии

с требованиями ГОСТ 25251.

При проведении

статических испытаний мостовых кранов проверяют:

работу каждого из

механизмов подъема груза при подъеме груза на высоту 200 - 300 мм;

прогиб одной из

пролетных балок моста в центре пролета при работе механизма (механизмов)

главного подъема и расположение грузовой тележки в центре пролета. Измерения

прогиба следует выполнять с точностью не менее 10% его номинального расчетного

значения.

Статические

испытания проводят с нагрузкой, превышающей на 25% грузоподъемность крана.

При проведении

динамических испытаний следует проверять работу всех механизмов крана.

Работу механизмов

передвижения крана проверяют при расположении грузовой тележки в центре пролета

и у обоих краев пролета. При этом выполняют не менее трех рабочих циклов для

каждого положения рабочей тележки. Груз необходимо поднимать на максимально возможную

высоту. Длина пути перемещения крана за каждый цикл должна быть равна не менее

утроенной величины базы крана.

Динамические

испытания проводят с грузом, превышающим на 10% грузоподъемность крана.

4.9. Скорости

рабочих движений измеряют при работе с номинальным грузом и вхолостую.

Точность измерений

должна составлять не менее 3% номинальных значений соответствующих скоростей.

4.10. Высоту

подъема и длину ходов грузовых крюков следует проверять при работе вхолостую.

Точность измерений - не менее 30 мм.

4.11.

Энергопотребление крана следует проверять при работе с грузом, равным 50% его

грузоподъемности. При измерениях выполняют не менее 10 рабочих циклов, точность

измерений - не менее +/- 5%.

5.

ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1.

Транспортирование

5.1.1. Краны

следует транспортировать железнодорожным, автомобильным, морским и речным

транспортом.

5.1.2.

Грузы на открытом подвижном составе следует размещать и крепить в соответствии

с требованиями:

при

транспортировании железнодорожным транспортом - ГОСТ 22235, "Технических

условий погрузки и крепления грузов на открытом подвижном составе",

"Правил перевозок грузов", утвержденных Министерством путей сообщения

СССР;

при

транспортировании автомобильным транспортом - "Единых правил перевозки

грузов", утвержденных Минавтопромом СССР;

при

транспортировании морским транспортом - "Правил безопасной морской

перевозки генеральных грузов", утвержденных Минморфлотом

СССР;

при

транспортировании речным транспортом - "Правил перевозок грузов",

утвержденных Минречфлотом СССР.

5.1.3.

Условия транспортирования - группа (8) ОЖЗ по ГОСТ 15150.

Условия хранения -

группа (8) ОЖЗ по ГОСТ 15150. Условия хранения комплектующих изделий и

оборудования, упакованного в транспортные ящики или кабины крановщика, - по

группе хранения 2 (С) ГОСТ 15150.

Срок действия

защиты кранов до переконсервации:

в помещения - не

более 24 мес;

на открытых

площадках - не более 12 мес.

6. ГАРАНТИИ

ИЗГОТОВИТЕЛЯ

Предприятие-изготовитель

гарантирует соответствие кранов требованиям настоящего стандарта при соблюдении

условий эксплуатации, транспортирования, хранения и монтажа, установленных

стандартом.

Гарантийный срок

эксплуатации - 18 мес со дня

ввода крана в эксплуатацию, но не более 24 мес со дня

изготовления.

Приложение

1

Справочное

СОЧЕТАНИЯ

ПОКАЗАТЕЛЕЙ ДЛЯ ГРУПП РЕЖИМА КРАНОВ И ИХ МЕХАНИЗМОВ

1. Сочетания

показателей, характеризующих режимные группы кранов по ГОСТ 25546, для кранов

допускается принимать в соответствии с табл. 11.

Таблица 11

────────────────┬─────────────────────────────────────────────────

Группа режима

│ Показатели по

ГОСТ 25546

крана

├────────────────────────┬────────────────────────

│ Класс нагружения │

Класс использования

────────────────┼────────────────────────┼────────────────────────

1К

│ Q1 │ С1

2К

│ Q1 │ С3

3К

│ Q0 │ С5

4К

│ Q1 │ С4

5К

│ Q1 │ С6

6К

│ Q2 │ С6

7К

│ Q2 │ С7

Приложение

2

Рекомендуемое

ТРЕБОВАНИЯ

К ОРГАНАМ УПРАВЛЕНИЯ КРАНОМ

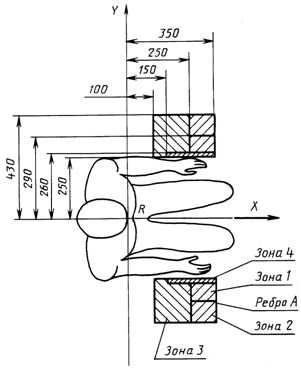

1. Центры рукоятей

управления краном в нулевом положении органов управления должны находиться в

зонах 1 - 3, указанных на рисунке.

В зоне 1 должны

находиться основные рукояти управления механизмами крана (механизма подъема

груза, механизмов передвижения грузовой тележки и крана).

В зоне 2 должны

находиться дополнительные рукояти управления при частом их использовании (в

частности, рукояти управления грейфером).

В зоне 3 должны

находиться вспомогательные рукояти управления редкого использования для кранов

с большим числом механизмов.

Приводные элементы

кнопочного управления краном должны быть расположены в зоне 4 с началом на

ребре А (см. рисунок).

2. Центры рукоятей

управления в крайнем положении контроллера и приводные элементы кнопочного

управления краном должны располагаться в одной горизонтальной плоскости на

расстоянии 120 мм вверх от точки R. Точку R определяют в соответствии с

требованиями ГОСТ 20304.

3. Максимальное

перемещение рукояти управления по горизонтали от "нулевого" положения

- не более 140 мм и по вертикали - не более 60 мм.

Максимальное усилие

перемещения рукояти - не более 30 Н.

4. Сигнальные

кнопки и аварийные выключатели должны располагаться в горизонтальной плоскости

на расстоянии 20 - 80 мм вверх от точки R.

Приложение

3

Рекомендуемое

УКАЗАНИЯ ПО

УСТРОЙСТВУ КАНАТНЫХ СИСТЕМ

1. Угол бокового

отклонения каната от плоскости ручья блока или направления навивки на барабан

не должен превышать 4° для любого положения грузонесущего органа. Для

уравнительных блоков этот угол не должен превышать 1,5°.

2. При расположении

уравнительных блоков в плоскости, перпендикулярной к плоскости блоков грузового

полиспаста, должно быть предусмотрено шарнирное подвешивание уравнительных

блоков.

3. Зазор между

ребордами блока и ограждением должен быть не более 20% диаметра каната.

4. Твердость поверхности ручья блоков крана групп режима 6К, 7К должна

быть не менее 320 НВ, глубина закаленного слоя - не менее 2 мм.

Приложение

4

Обязательное

УКАЗАНИЯ ПО

ОПРЕДЕЛЕНИЮ ПОКАЗАТЕЛЕЙ НАДЕЖНОСТИ

1. Значения

показателей надежности установочных партий и первых промышленных серий

определяют расчетным путем с использованием данных стендовых испытаний кранов и

их элементов, а серийных образцов - с учетом результатов наблюдений за их

эксплуатацией.

Методику

определения значений показателей надежности принимают в соответствии с

отраслевой нормативно-технической документацией на краны конкретного типа.

Объем выборки

серийных образцов устанавливают в соответствии с требованиями ГОСТ 20736

<*>, степень контроля 1.

--------------------------------

<*> На территории

Российской Федерации действует ГОСТ Р 50779.74-99.

2. Значение наработки на отказ определяют по среднему числу циклов

работы между отказами, выражающимися в выходе скоростей рабочих движений за

установленные нормативно-технической документацией пределы, выходе из строя

(вследствие разрушения, наступления предельно допустимого износа, появления

трещин, заклинивания и т.п.) любого из элементов кинематической цепи механизмов

крана, возникновения опасных для дальнейшей эксплуатации трещин в элементах

металлической конструкции крана, выходе из строя электродвигателей,

аппаратуры управления и устройств токоподвода.

При

определении наработки на отказ не подлежат учету отказы, вызванные мелкими

неисправностями (срабатывание аппаратов электрозащиты, выход канатов из ручьев

блоков, перегорание электрических ламп и т.п.), устранение которых проводят

силами обслуживающего персонала за время не более 30 мин, а также отказы,

устраняемые при плановом техническом обслуживании крана, явившиеся следствием

скрытых дефектов комплектующего оборудования.

3. Значение

установленной безотказной наработки определяют от момента пуска крана в

эксплуатацию до возникновения отказов по следующим критериям:

выход из

строя (вследствие разрушения, наступления предельно допустимого износа,

появления трещин и т.п.) любого из силовых элементов кинематической цепи

механизма подъема груза (главного или вспомогательного), передвижения грузовой

тележки, передвижения крана, за исключением стальных канатов, тормозных

обкладок и других быстроизнашивающихся сменных деталей, указанных в

эксплуатационной документации;

возникновение

опасных для дальнейшей эксплуатации трещин в несущих элементах металлической

конструкции крана.

Не подлежат учету

отказы, явившиеся следствием нарушения требований по транспортированию,

установке, монтажу, эксплуатации и ремонту, предусмотренных эксплуатационной

документацией крана, "Правилами устройства и безопасной эксплуатации

грузоподъемных кранов", утвержденными Госгортехнадзором, и

государственными стандартами, а также отказы, явившиеся следствием скрытых

дефектов комплектующего оборудования.

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2025