Введены в

действие

Письмом Минморфлота

СССР

от 10 августа 1988

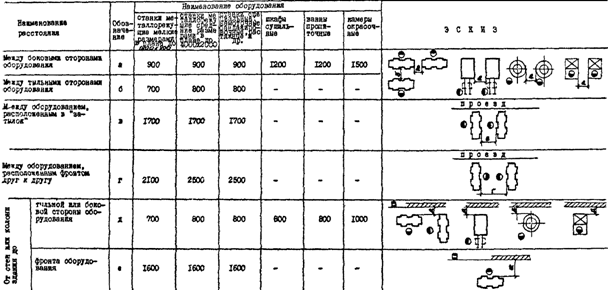

г. N 133

НОРМЫ

ТЕХНОЛОГИЧЕСКОГО ПРОЕКТИРОВАНИЯ СУДОРЕМОНТНЫХ ЗАВОДОВ

РД 31.31.15.01-88

Срок введения

в действие

установлен

с 1 октября 1988

года

Разработан

Государственным проектно-изыскательским и научно-исследовательским институтом

морского транспорта "СОЮЗМОРНИИПРОЕКТ", Одесский филиал

"ЧЕРНОМОРНИИПРОЕКТ".

Главный инженер

В.М. Таран.

Руководитель темы

Г.М. Комаров.

Ответственные

исполнители: А.А. Брюм, Е.Я. Даен, И.И. Шпринц, Ю.М. Чернов.

Согласован Главным

управлением проектирования и капитального строительства.

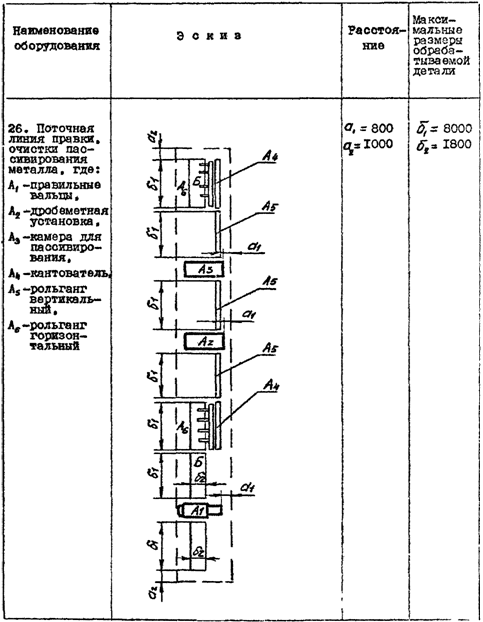

Заместитель

начальника ГУПИКСа М.Г. Тетенко.

Внесен Главным

управлением судостроения, судоремонта и технического обслуживания судов.

Заместитель

начальника Главсудомеха В.Н. Штонда.

Взамен РД

31.31.15.01-75, РД 31.31.15.02-75, НТП "Электроремонтные цехи",

утвержденных 25.02.1975; НТП "Такелажные цехи", утвержденных

25.02.1975.

Настоящие нормы

распространяются на проектирование вновь строящихся, расширяемых,

реконструируемых и технически перевооружаемых судоремонтных заводов и их

отдельных объектов.

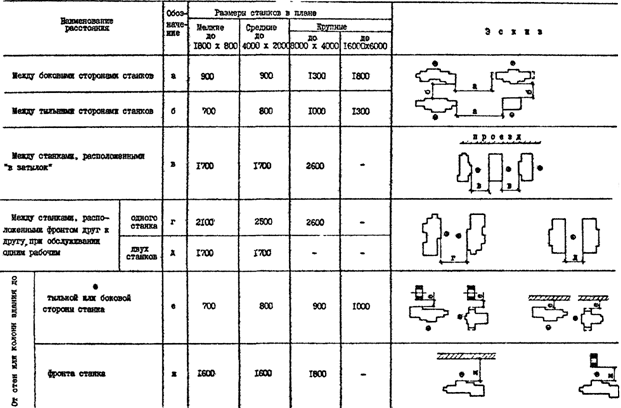

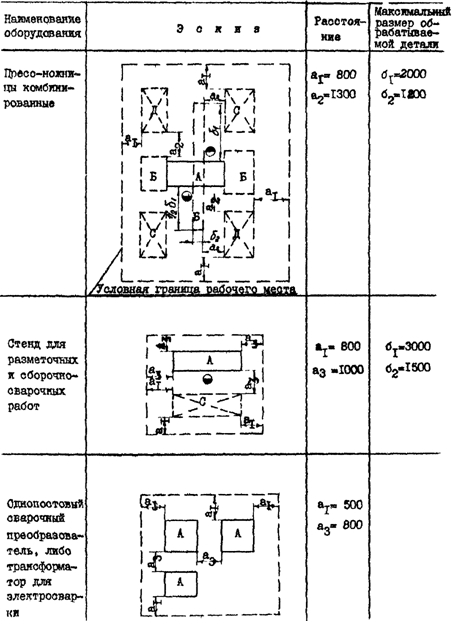

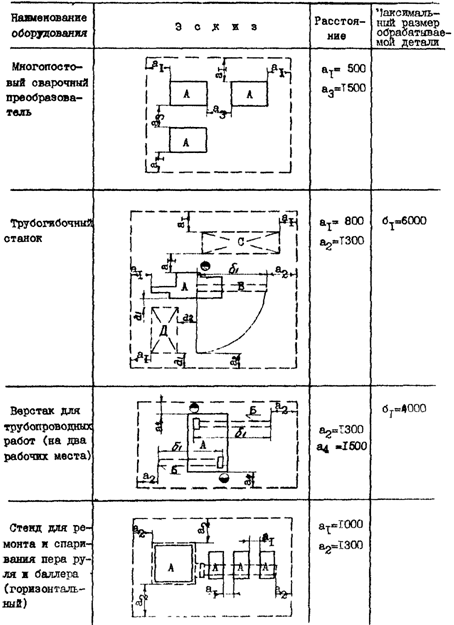

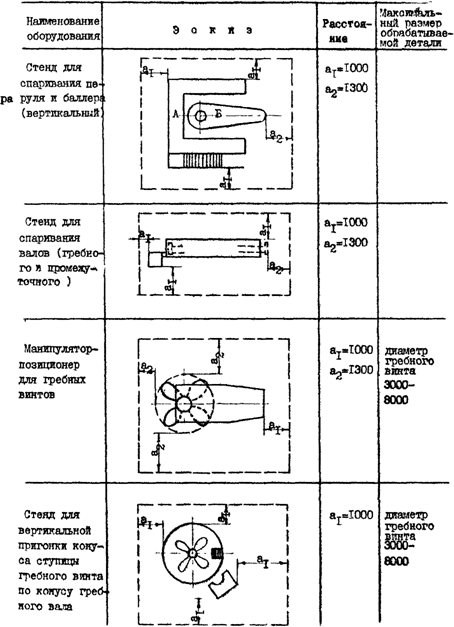

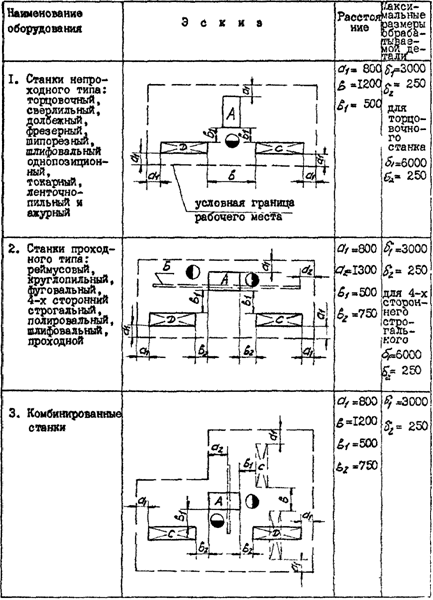

Нормы устанавливают

фонды времени работы оборудования и рабочих основных судоремонтных

специальностей, требования к заводским территориям, акваториям и подходным

каналам, основным параметрам, оборудованию, энергоснабжению судоремонтных

причалов и эксплуатационным нагрузкам на них; выбору и установке плавучих

доков, их связи с берегом и энергетическому обеспечению; расстановке

технологического оборудования и размерам рабочих мест, складскому хозяйству

завода и цехов, цеховым проездам и въездам, строительным решениям зданий цехов

и общезаводских складов, распределению трудоемкости работ по их видам, составу

и численности вспомогательных рабочих, инженерно-технических работников,

служащих и младшего обслуживающего персонала, величине общей площади цехов на

единицу основного технологического оборудования и на одного производственного

рабочего, размещению участков и хозяйств цехов, обеспечению взрывной,

взрывопожарной и пожарной безопасности, производственной санитарии,

безопасности труда и охраны окружающей среды.

1.1. Нормы

технологического проектирования судоремонтных заводов разработаны с учетом

следующих принципиальных направлений научно-технического прогресса в области

техники, технологии и организации производства:

развитие

малооперационной, малоотходной и ресурсосберегающей технологий;

применение

высокопроизводительного современного оборудования и оснастки;

комплексная

механизация и автоматизация производства, сокращение объема ручных работ;

углубление

технологической и подетальной специализации, развитие кооперирования;

переход к гибкому

судоремонтному производству.

1.2. Нормы

технологического проектирования судоремонтных заводов состоят из следующих

разделов:

─────────────┬─────────────────────────────────────────────────────────────

Номер

раздела│

Наименование раздела

─────────────┼─────────────────────────────────────────────────────────────

1

│Общие положения

2

│Фонды времени работы оборудования и рабочих

3

│Генеральные планы судоремонтных производств

4

│Судоремонтные причалы и плавучие доки для судоремонта

5

│Механосборочные цехи

6

│Корпусные цехи

7

│Трубопроводные цехи

8

│Комплексные доковые цехи

9

│Электроремонтные цехи

10

│Деревообделочные цехи

11

│Такелажные цехи

12

│Общезаводские склады

─────────────┴─────────────────────────────────────────────────────────────

1.3. Другие

производственные цехи, в том числе заготовительные и вспомогательные цехи и

хозяйства, не имеющие специфических особенностей судоремонтного предприятия и

аналогичные соответствующим цехам других отраслей промышленности, проектируются

по общесоюзным или ведомственным нормам, указанным в рекомендуемом Приложении

1.

1.4. Нормы

технологического проектирования судоремонтных заводов составлены исходя из

следующей номенклатуры работ, выполняемой цехами основного производства:

а) механическими

цехами ремонтируются главные и вспомогательные двигатели и механизмы

машинно-котельных отделений, механизмы судовых устройств и систем, обменный

фонд, изготавливаются сменно-запасные части, машины и механизмы по программе

машиностроения соответственно планам внутриминистерской и межведомственной

кооперации, выполняются работы по прочим заказам Минморфлота;

б) корпусными

цехами выполняются работы по ремонту и испытанию корпусов судов, котлов,

судовых устройств, дельных вещей и металлоконструкций;

в) трубопроводными

цехами выполняются работы по ремонту, замене и испытаниям судовых систем и

трубопроводов, путевой арматуры, теплообменных аппаратов, изготовлению

нормализованных изделий;

г) комплексными

доковыми цехами (КДЦ) выполняются работы по ремонту рулевых устройств (кроме

рулевых машин), движителей, валопроводов, донно-бортовой арматуры, а также

корпусные, трубопроводные и сопутствующие сварочные и газорезательные работы,

такелажные работы для обеспечения КДЦ, малярные работы, плотницкие работы по

подготовке судоподъемных средств к постановке судов;

д)

электроремонтными цехами выполняется ремонт судовых электрических машин

мощностью до 100 кВт, пускорегулирующей аппаратуры, главных распределительных

щитов, аппаратуры освещения, аккумуляторов; монтаж сетей и кабельных трасс,

замена осветительной арматуры, магнитных пускателей, установочных автоматов,

реле и другой низковольтной аппаратуры, не подлежащей ремонту; изготавливаются

новые щиты, станции управления, панели, скобы и прочее;

е) деревообделочные

цехи выполняют замену и ремонт деревоконструкций в составе корпуса, ремонт и

изготовление судовой мебели и инвентаря, ремонт деревянных шлюпок, заготовку

кильблоков, подушек и деталей рештований для комплексного докового цеха,

малярные, обойно-парусные и стекольно-зеркальные работы;

ж) такелажные цехи

ремонтируют и испытывают судовой такелаж, ремонтируют и изготавливают изделия

судового такелажного снабжения, изготавливают стропы, выполняют

подъемно-транспортные работы.

Указанные работы

выполняются в цеховых условиях, на открытых производственных площадках,

непосредственно на ремонтируемых судах, стоящих у причалов и на судоподъемных

сооружениях.

1.5. Здания

основных производственных цехов, общезаводских складов и их блоков на особо

важных объектах должны предусматриваться не ниже II степени огнестойкости.

Перечень особо важных объектов определяется министерством.

1.6. Тип

судоподъемного сооружения (СПС) СРЗ должен быть выбран в процессе

проектирования с учетом размерений и массы докуемых судов, производственной

программы, акватории и берегообразования, колебаний уровня воды, возможностей

строительных организаций, сроков и стоимости строительства СПС, климатических

условий и других соображений, имеющих перспективное значение.

1.7. Коэффициенты

сменности работы оборудования производственных цехов следует принимать согласно

"Отраслевым прогрессивным показателям технического уровня производства и

строительных решений в проектах реконструкции действующих и строительства новых

судоремонтных заводов".

1.8. Проектирование

судоремонтных предприятий следует осуществлять с учетом отраслевых документов

по специализации СРЗ, системе "Качество" и АСУ

"Судоремонт", РД 31.50.02-86, РД 31.50.01-79, РД 31.07.13-83, РД

31.07.14-83.

1.9. При

проектировании судоремонтных предприятий следует разрабатывать мероприятия по

защите окружающей природной среды. Указанные материалы разрабатываются с учетом

требований ГОСТ 17.2.3.02-72, "Правил охраны поверхностных вод от

загрязнений сточными водами", методических и нормативных документов, утвержденных

Госкомгидрометом, Минводхозом СССР, Главным государственным врачом СССР,

Минрыбхозом СССР.

1.10. Для учета при

проектировании СРЗ техники безопасности и производственной санитарии применять

ГОСТ 12.3.002-75, РД 31.83.01-80, РД 31.83.04-75.

1.11. При проектировании

электросетей и общих электротехнических устройств соблюдать Правила устройства

электроустановок (ПУЭ), а также ГОСТ 12.1.019-79 и ГОСТ 12.1.030-81.

1.12. При

проектировании судоремонтных заводов и их отдельных объектов, помимо настоящих

норм, следует руководствоваться другими нормативно-инструктивными документами.

Полный перечень документов, включая упомянутые в настоящем разделе, содержится

в рекомендуемом Приложении 1.

2. ФОНДЫ ВРЕМЕНИ РАБОТЫ ОБОРУДОВАНИЯ И РАБОЧИХ

2.1. Номинальный и

эффективный (расчетный) годовой фонд времени рабочих

───────────────────────┬───────┬─────┬────────┬────────┬────────┬──────────

Вид работы │Продол-│Номи-│%

потерь│Эффек- │Эффек- │Эффектив-

│житель-│наль-│от

номи-│тивный │тивный │ный (рас-

│ность │ный

│нального│(рас-

│(рас- │четный)

│рабочей│фонд │годового│четный) │четный)

│годовой

│недели,│вре- │фонда

│годовой │годовой │фонд вре-

│ч │мени,│времени

│фонд │фонд │мени для

│ │ч │ │времени,│времени │районов,

│ │ │ │ч │для │приравнен-

│ │ │ │ │районов │ных к

│ │ │ │ │Крайнего│Крайнему

│ │ │ │ │Севера, │Северу, ч

│ │ │ │ │ч │

───────────────────────┼───────┼─────┼────────┼────────┼────────┼──────────

Работа

в нормальных │ 41

│2070 │ 10,0 │

1860 │ 1730

│ 1780

условиях

(15 рабочих │ │ │ │ │ │

дней

отпуска) │ │ │

│ │ │

Работа,

требующая │ 41

│2070 │ 11,0 │

1840 │ 1710

│ 1760

дополнительного

отпуска│ │ │ │ │ │

6

рабочих дней │ │ │ │ │ │

Работа,

требующая │

41 │2070 │ 12,0

│ 1820 │

1690 │ 1740

дополнительного

отпуска│ │ │ │ │ │

12

рабочих дней │ │ │ │ │ │

Работа

при 6-часовом │ 36

│1830 │ 12,0 │

1610 │ 1500

│ 1540

рабочем

дне, требующая │ │ │ │ │ │

дополнительного

отпуска│ │ │ │ │ │

12

рабочих дней │ │ │ │ │ │

Примечания. 1.

Дополнительный отпуск 6 и 12 рабочих дней добавляется к отпуску 12 рабочих

дней.

2. Эффективный

годовой фонд времени для районов Крайнего Севера и местностей, приравненных к

ним, определен с учетом дополнительных отпусков продолжительностью

соответственно 18 и 12 рабочих дней.

2.2. Эффективный

(расчетный) годовой фонд времени рабочих основных судоремонтных специальностей,

ч

────────────────────────────────────────┬────────┬────────────┬────────────

Наименование специальности │Годовой │Годовой

фонд│Годовой фонд

│ фонд

│ рабочего │

рабочего

│рабочего│времени для │времени для

│времени │

районов │ районов,

│ │ Крайнего

│приравненных

│ │ Севера

│ к Крайнему

│ │ │ Северу

────────────────────────────────────────┼────────┼────────────┼────────────

Станочники │ 1860

│ 1730 │

1780

Слесари-судоремонтники,

трубопроводчики,│ 1860 │

1730 │ 1780

электромонтажники,

такелажники при │ │ │

работе

в цехе

│ │ │

То

же, на наружных работах

│ 1840 │

1710 │ 1760

"

при работе внутри судна

│ 1820 │

1690 │ 1740

Судокорпусники-ремонтники,

отделочники │ 1820

│ 1690 │

1740

Столяры

судовые

│ 1860 │

1730 │ 1780

Плотники

судовые

│ 1840 │

1710 │ 1760

Электро-

и газосварщики, газорезчики

│ 1820 │

1690 │ 1740

То

же, при работе внутри судна

│ 1610 │

1500 │ 1540

Рабочие

по очистке и окраске корпусов

│ 1610 │

1500 │ 1540

судов │ │ │

2.3. Номинальный и

эффективный (расчетный) годовой фонд времени работы оборудования

────────────────────────┬────────────────────┬────────────────────┬────────────────────

Наименование │

При одной смене │ При двух сменах │

При трех сменах

├─────┬───────┬──────┼─────┬───────┬──────┼─────┬───────┬──────

│номи-│потери │эффек-│номи-│потери

│эффек-│номи-│потери │эффек-

│наль-│от

но- │тивный│наль-│от но- │тивный│наль-│от

но- │тивный

│ный │миналь-│годо- │ный │миналь-│годо- │ный │миналь-│годо-

│годо-│ного │вой │годо-│ного │вой

│годо-│ного

│вой

│вой │фонда, │фонд │вой

│фонда, │фонд

│вой │фонда,

│фонд

│фонд

│% │вре- │фонд │% │вре- │фонд │% │вре-

│вре-

│ │мени, │вре- │ │мени, │вре- │ │мени,

│мени,│

│ч

│мени,│ │ч │мени,│ │ч

│ч │ │ │ч │ │ │ч │ │

────────────────────────┼─────┼───────┼──────┼─────┼───────┼──────┼─────┼───────┼──────

I. Металлорежущее │

│ │ │ │ │ │ │ │

оборудование │ │ │ │ │ │ │ │ │

│ │ │ │ │ │ │ │ │

Металлорежущие

станки │ │ │ │

│ │ │ │ │

массой,

т: │ │ │ │

│ │ │ │ │

до 10 │2070 │ 1,5

│ 2040 │4140 │

2 │ 4055 │6210

│ 2,5 │ 6055

св. 10 до 100 │2070 │ 3,5

│ 2000 │4140 │

4 │ 3975 │6210

│ 4,5 │ 5930

св. 100 │ -

│ - │

- │4140 │ 8

│ 3810 │6210 │

9 │ 5650

Металлорежущие

станки ПУ│ │ │ │

│ │ │ │ │

и

станки типа │ │ │ │

│ │ │ │ │

"обрабатывающий

центр", │ │ │ │ │ │ │ │ │

устанавливаемые │ │ │ │

│ │ │ │ │

как

отдельно, │ │ │ │

│ │ │ │ │

так

и встраиваемые │ │ │ │

│ │ │ │ │

в

автоматизированные │ │ │ │

│ │ │

│ │

участки,

массой, т: │ │ │ │

│ │ │ │ │

до 10 │ -

│ - │

- │4140 │ 5

│ 3935 │6210 │

6 │ 5835

св. 10 до 100 │ -

│ - │

- │4140 │ 7

│ 3850 │6210 │ 8

│ 5715

св. 100 │ -

│ - │

- │4140 │ 10

│ 3725 │6210 │

11 │ 5525

Агрегатные

станки │ -

│ - │

- │4140 │ 3

│ 4015 │6210 │

3,5 │ 5990

Автоматические

линии │ -

│ - │

- │4140 │ 10

│ 3725 │6210 │

12 │ 5465

│ │ │ │

│ │ │ │ │

II.

Деревообрабатывающее│

│ │ │ │ │ │ │ │

оборудование │ │ │ │ │ │ │ │

│

│ │ │ │

│ │ │ │ │

Деревообрабатывающие │2070 │ 1

│ 2050 │4140 │

1 │ 4100 │ -

│ - │

-

станки │ │ │ │

│ │ │ │ │

│ │ │ │

│ │ │ │ │

III.

Кузнечно-прессовое │

│ │ │ │ │ │ │ │

оборудование │ │ │ │ │ │ │ │ │

│ │ │ │ │ │ │ │ │

А. Прессы механические │ │ │ │

│ │ │ │ │

│ │ │ │

│ │ │ │ │

Прессы

кривошипные │

│ │ │ │ │ │ │ │

листоштамповочные, │ │ │ │

│ │ │ │ │

обрезные,

винтовые, │ │ │ │

│ │ │ │ │

чеканочные

усилием, тс: │ │ │ │ │ │ │ │ │

100 │2070 │ 1

│ 2050 │4140 │

1,5 │ 4080 │6210

│ 2 │ 6085

до 315 │ -

│ - │

- │4140 │ 3

│ 4015 │6210 │

3,5 │ 5990

до 800 │ - │ -

│ - │4140 │ 6,5

│ 3870 │6210 │

7 │ 5775

св. 800 │ -

│ - │

- │4140 │ 9,5

│ 3745 │6210 │

10 │ 5590

│ │ │ │

│ │ │ │ │

Б.

Прессы гидравлические│ │ │ │ │ │ │ │ │

│ │ │ │

│ │ │ │ │

Прессы

гидравлические │ -

│ - │

- │4140 │ 4

│ 3975 │6210 │

4,5 │ 5930

листоштамповочные

рамные│ │ │

│ │ │ │ │ │

Прессы

гидравлические │ -

│ - │

- │4140 │ 15

│ 3520 │6210 │

17 │ 5155

листоштамповочные │ │ │ │

│ │ │ │ │

колонные │ │ │ │

│ │ │ │ │

Ножницы,

машины гибочные│2070 │

2,5 │ 2020 │4140

│ 3 │ 4015 │6210 │ 3,5

│ 5990

и

правильные │ │ │ │

│ │ │ │ │

│ │ │ │ │ │ │ │ │

В. Молоты │ │ │ │ │ │ │ │ │

│ │ │ │

│ │ │ │ │

Молоты

ковочные м.п.ч., │ │ │ │ │

│ │ │ │

кг: │ │ │ │

│ │ │ │ │

до 400 │2070 │ 1

│ 2050 │4140 │

1 │ 4100 │6210

│ 1,5 │ 6115

до 2000 │2070 │ 2,5

│ 2020 │4140 │

3 │ 4015 │6210

│ 3,5 │ 5990

до 5000 │ -

│ - │

- │4140 │ 6

│ 3890 │6210 │

6,5 │ 5805

Молоты

штамповочные │ │ │ │

│ │ │ │ │

м.п.ч., кг:

│ │ │ │ │ │ │ │ │

630 - 2000 │2070 │ 4

│ 1985 │4140 │

4,5 │ 3955 │6210

│ 5 │ 5900

3150 - 5000 │ -

│ - │

- │4140 │ 6,5

│ 3870 │6210 │

7 │ 5775

10000 - 25000 │ -

│ - │

- │4140 │ 14

│ 3560 │6210 │

16 │ 5215

│ │ │ │

│ │ │ │ │

Г. Автоматы │ │ │ │ │ │ │ │ │

кузнечно-прессовые │

│ │ │ │ │ │

│ │

│ │ │ │

│ │ │ │ │

Автоматы │ -

│ - │

- │4140 │ 6

│ 3890 │6210 │

6,5 │ 5805

холодновысадочные

одно- │ │ │ │ │ │ │

│ │

и

двухударные, обрезные │

│ │ │ │ │ │ │ │

│ │ │ │

│ │ │ │ │

IV. Литейное │ │ │ │ │ │ │ │ │

оборудование │ │ │ │ │ │ │ │ │

│ │ │ │

│ │ │ │ │

Формовочные

машины │ │ │ │

│ │ │ │ │

(пневматические), │ │ │ │ │ │ │ │ │

грузоподъемность │ │ │ │

│ │ │ │ │

до

500 кг │ │ │ │

│ │ │ │ │

Смесеприготовительное │2070 │ 3

│ 2010 │4140 │

4 │ 3975 │6210

│ 5 │ 5900

оборудование

(бегуны, │ │ │ │

│ │ │ │ │

сита,

сепараторы, │ │ │ │

│ │ │ │ │

мельницы,

агрегаты │

│ │ │ │ │ │ │ │

для

приготовления │ │ │ │

│ │ │ │ │

крепителей,

суспензии); │ │ │ │ │ │ │ │ │

машины

для выбивки форм │ │ │ │ │ │ │ │ │

и

стержней; машины │ │ │ │

│ │ │ │ │

для

очистки отливок │ │ │ │

│ │ │ │ │

и

удаления стержней │ │ │ │

│ │ │ │ │

Стержневые

машины │2070 │ 4

│ 1985 │4140 │

5 │ 3935 │6210

│ 6 │ 5835

пескодувные;

формовочные│ │ │ │ │ │ │ │ │

машины

(пневматические) │ │ │ │

│ │ │ │ │

грузоподъемностью │ │ │ │

│ │ │ │ │

от

500 до 600 кг │ │ │ │

│ │ │ │ │

Литейное

оборудование │ -

│ - │

- │4140 │ 11 │ 3685 │6210 │ 12

│ 5465

особо

крупное и сложное │

│ │ │ │ │ │ │ │

(формовочные

машины │ │ │ │

│ │ │ │ │

грузоподъемностью

свыше │ │ │ │ │ │

│ │ │

600

кг, пескометы, │ │ │ │

│ │ │ │ │

гидрокамеры,

дробеметные│ │ │ │ │ │ │ │ │

установки) │ │ │ │

│ │ │ │ │

Автоматические │ -

│ - │

- │4140 │ 12

│ 3645 │6210 │

14 │ 5340

и

механизированные │ │ │ │

│ │ │ │ │

формовочные

линии │ │ │ │

│ │ │ │

│

Автоматические │ -

│ - │

- │4140 │ 10

│ 3725 │6210 │

12 │ 5465

формовочные

линии │ │ │ │

│ │ │ │ │

безопочной

формовки │ │ │ │

│ │ │ │ │

с

горизонтальным │ │ │ │

│ │ │ │ │

расположением

стопки │ │ │ │

│ │ │ │ │

(типа

Disamatic, │ │ │ │

│ │ │ │ │

КЛ

2002) и │ │ │ │ │ │ │ │ │

автоматизированные

линии│ │ │ │ │ │ │ │ │

изготовления

стержней │ │ │ │

│ │ │ │ │

│

│ │ │ │ │ │ │ │

V.

Литейное оборудование│

│ │ │ │ │ │ │ │

для специальных видов │

│ │ │ │ │ │ │ │

литья │ │ │ │ │ │ │ │ │

│ │ │ │

│ │ │ │ │

Машины

для литья под │ │ │ │

│ │ │ │ │

давлением

цветных │ │ │

│ │ │ │ │ │

сплавов: │ │ │ │

│ │ │ │ │

с усилием запирания │2070 │ 5

│ 1965 │4140 │

6 │ 3890 │6210

│ 7 │ 5775

до

250 тс │ │ │ │ │ │ │ │ │

с усилием свыше 250 тс │ -

│ - │

- │4140 │ 11

│ 3685 │6210 │

12 │ 5465

Машины

для литья по │2070 │ 4

│ 1985 │4140 │

5 │ 3935 │6210

│ 6 │ 5835

выплавляемым

моделям, │ │ │ │ │ │ │ │ │

машины

для литья │ │ │ │

│ │ │ │ │

в

оболочковые формы, │ │ │ │

│ │ │ │ │

кокильные

и центробежные│ │ │ │ │

│ │ │ │

машины │ │ │ │

│ │ │ │ │

│ │ │ │

│ │ │ │ │

VI.

Печное оборудование │

│ │ │ │ │ │ │ │

│ │ │ │

│ │ │ │ │

А. Печи плавильные │

│ │ │ │ │ │ │ │

│ │ │ │

│ │ │ │

│

Дуговые

электропечи для │ │ │ │ │ │ │ │ │

плавки

стали и чугуна │ │ │ │

│ │ │ │ │

емкостью,

т: │ │ │ │

│ │ │ │ │

0,5 - 1,5 │2070 │ 4

│ 1985 │4140 │

6 │ 3890 │ -

│ - │

-

3 - 6 │ -

│ - │

- │4140 │ 6

│ 3890 │6490 │

10 │ 5840

12 - 25 │ -

│ - │

- │4140 │ 7

│ 3850 │6490 │

11 │ 5775

Индукционные

печи │2070 │ 4

│ 1985 │4140 │

6 │ 3890 │ -

│ - │

-

повышенной

частоты для │ │ │ │

│ │ │ │ │

плавки

стали емкостью │ │ │ │

│ │ │ │ │

0,06

- 2,5 т │ │ │ │ │ │ │ │ │

Индукционные

печи │2070 │ 3

│ 2010 │4140 │

4 │ 3975 │6490

│ 6 │ 6100

промышленной

частоты для│ │ │ │ │ │ │ │ │

плавки

или подогрева и │ │ │ │ │ │ │ │ │

разлива

чугуна емкостью │ │ │ │ │ │ │ │ │

до

2,5 т │ │ │ │

│ │ │ │ │

Печи

плавильные для │1830 │ 3

│ 1775 │3660 │

4 │ 3515 │5490

│ 6 │ 5160

медных

сплавов │ │ │ │

│ │ │ │ │

Печи

плавильные для │2070

│ 3 │ 2010 │4140 │ 4

│ 3975 │6210 │

6 │ 5835

алюминиевых

и других │

│ │ │ │ │ │ │ │

легких

сплавов │ │ │ │

│ │ │ │ │

│ │ │ │

│ │ │ │ │

Б. Печи термические │

│ │ │ │ │ │ │ │

и сушильные │ │ │ │ │ │ │ │ │

│ │ │ │

│ │ │ │ │

Механизированные

печи, │ -

│ - │

- │4140 │ 6

│ 3890 │6490 │

8 │ 5970

вакуумные

печи │ │ │ │

│ │ │ │ │

Немеханизированные

печи │2070 │ 3 │ 2010 │4140 │ 4

│ 3975 │6210 │

6 │ 5835

(камерные

шахтные, │ │ │ │

│ │ │ │ │

соляные

ванны) │ │ │ │

│ │ │ │ │

Немеханизированные

печи │2070 │ 1,5 │ 2040 │4140 │ 2

│ 4055 │ - │

- │ -

камерные

с площадью пода│ │ │ │

│ │ │ │ │

не

более 0,3 м2 │ │ │ │

│ │ │ │ │

Высокочастотные │ │ │ │

│ │ │ │ │

установки: │ │ │ │

│ │ │ │ │

механизированные │

- │ -

│ - │4140 │ 7

│ 3850 │ - │

- │ -

и

автоматизированные │ │ │ │

│ │ │ │ │

немеханизированные │2070 │ 3,5

│ 2000 │4140 │

4 │ 3975 │ -

│ - │

-

Печи

сушильные камерные │2070 │

3 │ 2010 │4140

│ 4 │ 3975 │6210 │ 6

│ 5835

│ │ │ │

│ │ │ │ │

VII. Оборудование │

│ │ │ │ │ │

│ │

сварочное и для │

│ │ │ │ │ │ │ │

газопламенной

обработки │ │ │ │ │ │ │ │ │

металлов │ │ │ │ │ │ │ │ │

│ │ │ │

│ │ │ │ │

Установки

для сборки │2070 │ 3

│ 2010 │4140 │

4,5 │ 3955 │6210

│ 6 │ 5835

и

электродуговой сварки │

│ │ │ │ │ │ │ │

со

сварочным головками, │

│ │ │ │ │ │ │ │

механическое

сварочное │ │ │ │

│ │ │ │ │

оборудование

(манипуля- │ │ │ │ │ │ │ │ │

торы,

кантователи, │ │ │ │ │ │ │ │ │

позиционеры

и др.) │ │ │ │

│ │ │ │ │

Поточно-механизированные│ -

│ - │

- │4140 │ 10

│ 3725 │6210 │

11 │ 5525

сборочно-сварочные

линии│ │ │ │ │ │ │ │ │

Источники

питания для │ │ │ │

│ │ │ │ │

электродуговой

сварки: │ │ │ │

│ │ │ │ │

трансформаторы │2070 │ 1,5

│ 2040 │4140 │

2 │ 4055 │6210

│ 2 │ 6085

сварочные │ │ │ │

│ │ │ │ │

выпрямители │2070 │ 4

│ 1985 │4140 │

4,5 │ 3955 │6210

│ 5 │ 5900

и

преобразователи │ │

│ │ │ │ │ │ │

сварочные │ │ │ │

│ │ │ │ │

Полуавтоматы

и автоматы │2070 │ 5 │ 1965 │4140 │ 5,5

│ 3910 │6210 │

6 │ 5835

для

дуговой сварки под │ │ │ │ │ │ │ │ │

флюсом

и в среде │ │ │ │

│ │ │ │ │

защитных

газов │ │ │ │

│ │ │ │ │

(с

источниками питания) │

│ │ │

│ │ │ │ │

Машины

контактные │2070 │ 4,5

│ 1975 │4140 │

5 │ 3935 │6210

│ 5,5 │ 5870

для

точечной, шовной, │ │ │ │

│ │ │ │ │

рельефной

и стыковой │ │ │ │ │ │ │ │ │

сварки │ │ │ │

│ │ │ │ │

Машины

и установки │2070 │ 5

│ 1965 │4140 │

6,5 │ 3870 │6210

│ 7,5 │ 5745

для

кислородной и газо- │

│ │ │ │ │ │ │ │

электрической

резки │ │ │ │

│ │ │ │ │

и

сварки │ │ │ │

│ │ │ │ │

│ │ │ │

│ │ │

│ │

VIII. Оборудование для │ │ │ │

│ │ │ │ │

цехов металлопокрытий │

│ │ │ │ │ │ │ │

и окраски │ │ │ │ │ │ │ │ │

│ │ │ │

│ │ │ │ │

Комплексные │2070 │ 6

│ 1945 │4140 │

8 │ 3810 │6210

│ 10 │ 5590

автоматизированные, │

│ │ │

│ │ │ │

│

автоматические

и │ │ │ │

│ │ │ │ │

механизированные

линии │ │ │ │

│ │ │ │ │

Оборудование │2070 │ 2

│ 2030 │4140 │

3 │ 4015 │6210

│ 4 │ 5960

немеханизированное │ │ │ │

│ │ │ │ │

│ │ │ │

│ │ │ │ │

IX. Оборудование │

│ │ │ │ │ │ │ │

сборочных цехов │

│ │ │ │ │ │ │ │

│ │ │ │

│ │ │ │ │

Рабочие

места без │2070 │ -

│ 2070 │4140 │

- │ 4140 │6210

│ - │ 6210

оборудования,

стенды │ │ │ │ │ │ │ │ │

сборочно-разборочные, │

│ │ │

│ │ │ │ │

сборочно-сварочные │ │ │ │

│ │ │ │ │

и

подобные │ │ │ │ │ │ │ │ │

Рабочие

места │2070 │ 1

│ 2050 │4140 │

1,5 │ 4080 │6210

│ 2 │ 6085

с

механизированными │ │ │ │

│ │ │ │ │

приспособлениями │ │ │ │ │ │ │ │ │

Испытательные

стенды │2070 │ 2,5

│ 2020 │4140 │

3 │ 4015 │6210

│ 3,5 │ 5990

│ │ │ │

│ │ │ │ │

X. Специализированное │

│ │

│ │ │ │ │ │

оборудование

комплексных│ │ │ │ │ │ │ │ │

доковых цехов │ │ │ │ │ │ │ │ │

│ │ │ │ │ │ │ │ │

Кантователи │2070 │ 3

│ 2010 │4140 │

4,5 │ 3955 │6210

│ 6 │ 5835

и

позиционеры гребных │ │ │ │

│ │ │ │ │

винтов;

станки, стенды │ │ │ │

│ │ │ │ │

и

приспособления │ │ │ │

│ │ │ │ │

для

статической │ │ │ │

│ │ │ │ │

и

динамической │ │ │ │

│ │ │ │ │

балансировки

гребных │ │ │ │

│ │ │ │ │

винтов;

стенды для │ │ │ │

│ │ │ │ │

проверки

ВРШ и другие │ │ │ │

│ │ │

│ │

средства

механизации │ │ │ │

│ │ │ │ │

демонтажно-монтажных │

│ │ │

│ │ │ │ │

и

ремонтных работ по │ │ │ │

│ │ │ │ │

валопроводам,

гребным │ │ │ │

│ │ │ │ │

и

рулевым устройствам │ │ │ │

│ │ │ │ │

Автоматы

и машины для │ -

│ - │

- │4140 │ 11

│ 3685 │6210 │

12 │ 5465

очистки

корпусов судов, │ │ │ │ │ │ │ │ │

дробеметные, │ │ │ │

│ │ │ │ │

гидроструйные

и другие │ │ │ │

│ │ │ │ │

установки │ │ │ │ │ │ │ │ │

Аппараты

для │ -

│ - │

- │4140 │ 8

│ 3810 │6210 │

10 │ 5590

безвоздушного

распыления│ │ │ │ │ │ │ │ │

лакокрасочных │ │ │ │ │ │ │ │ │

материалов,

устройства │ │ │ │

│ │ │ │ │

для

нанесения │ │ │ │

│ │ │ │ │

термопластичных

покрытий│ │

│ │ │ │ │ │ │

и

другие средства │ │ │ │

│ │ │ │ │

механизации

окраски │ │ │ │

│ │ │ │ │

корпусов

судов │ │ │ │ │ │ │ │ │

3. ГЕНЕРАЛЬНЫЕ ПЛАНЫ СУДОРЕМОНТНЫХ ПРЕДПРИЯТИЙ

3.1.1. Генеральные

планы новых, расширяемых и реконструируемых судоремонтных предприятий, схемы

генеральных планов групп предприятий следует проектировать в соответствии с

главой СНиП по проектированию генеральных планов промышленных предприятий.

3.1.2.

Месторасположение площадки для строительства судоремонтного предприятия следует

выбирать с учетом требований размещения:

объектов

производственного и вспомогательного назначения;

инженерных сетей,

коммуникаций и дорог;

причальных и

судоподъемных сооружений;

объектов

обслуживания трудящихся.

3.1.3.

Планировочные отметки площадок судоремонтных предприятий должны приниматься не

менее чем на 0,5 м выше расчетного наивысшего горизонта вод с учетом подпора и

уклона водотока, а также нагона от расчетной волны, определяемой в соответствии

с главой СНиП по нагрузкам и воздействиям на гидротехнические сооружения.

3.1.4. Планировка

площадок судоремонтных предприятий должна обеспечивать наиболее благоприятные

условия для производственного процесса и труда на предприятиях, рациональное и

экономное использование земельных участков; должна быть увязана с прилегающим

населенным пунктом и промышленными предприятиями и учитывать при необходимых

обоснованных резервах перспективное развитие предприятий.

3.1.5. В

генеральных планах следует предусматривать:

функциональное

зонирование территории с учетом технологических связей, санитарно-гигиенических

и противопожарных требований, грузооборота и видов транспорта;

рациональные

производственные, транспортные и инженерные связи;

возможность

осуществления строительства и ввода в эксплуатацию пусковыми комплексами или

очередями;

благоустройство

территории предприятий.

3.1.6. На

территории судоремонтных предприятий следует предусматривать минимально

необходимое количество зданий. Производственные, вспомогательные и складские

помещения следует объединять в одно или несколько крупных зданий (блоков).

Размещение отдельно стоящих зданий допускается только при технико-экономическом

обосновании или технологической необходимости.

3.1.7. Территория

предприятия, расположение зданий и сооружений на ней должны соответствовать

требованиям действующих санитарных и противопожарных норм и правил.

3.1.8. В

генеральном плане расширяемого и реконструируемого судоремонтного предприятия

следует предусматривать:

организацию (при

необходимости) санитарно-защитной зоны;

увязку с

планировкой и застройкой прилегающих селитебных и других функциональных зон

города;

совершенствование

функционального зонирования и планировочного решения отдельных зон территории

предприятия и ее благоустройства без остановки основного производства

предприятия;

объединение

разрозненных производственных и вспомогательных объектов.

3.1.9.

Автомобильные, железные дороги судоремонтных предприятий следует проектировать

в соответствии с главами СНиП по проектированию промышленного транспорта и

автомобильных дорог.

3.1.10. Территория

судоремонтных предприятий должна быть ограждена.

3.2. АКВАТОРИЯ И

ПОДХОДНЫЕ КАНАЛЫ

3.2.1. Акватория

судоремонтного предприятия должна быть защищена от волнения, ледохода и

обеспечивать:

размещение

расчетного количества судоремонтных причалов и судоподъемных средств и

сооружений;

безопасность

маневрирования и стоянки ремонтируемых судов у причалов и на судоподъемных

сооружениях;

работу буксиров при

швартовных и доковых операциях;

наиболее

благоприятную эксплуатацию причальных и судоподъемных сооружений в условиях

замерзающей акватории и ледохода;

3.2.2. При

определении параметров акватории следует предусматривать возможность

перспективного развития завода:

увеличение

территории, глубин и протяженности причального фронта;

количество типов и

параметров судоподъемных средств и сооружений соответственно перспективной

программе судоремонта и прогнозируемым размерениям судов-представителей.

3.2.3. При

необходимости сооружения подходного канала к заводской акватории проектирование

его должно выполняться согласно ВСН 19-70.

3.2.4. Отсчетный

уровень акватории завода в приливных и неприливных морях следует принимать

минимальным на основе графика многолетней продолжительности стояния фактических

уровней с обеспеченностью 98%.

3.2.5. Положение

отсчетного уровня должно указываться в Балтийской системе высот с указанием

разницы отсчета уровня относительно "нуля" глубин, принятого на

гидрографических картах данного бассейна.

3.2.6. Высота волны

на акватории судоремонтного предприятия должна быть:

в районе причальных

сооружений не более 0,7 м;

в районе установки

плавучих доков не более 2,0 м;

при длине волны,

превышающей в 1,5 раза ширину дока, не более 1,0 м.

3.2.7. Акватория,

примыкающая к головным оконечностям параллельных судоремонтных причалов,

образующих между собой узкий бассейн, не позволяющий проводить на нем разворот

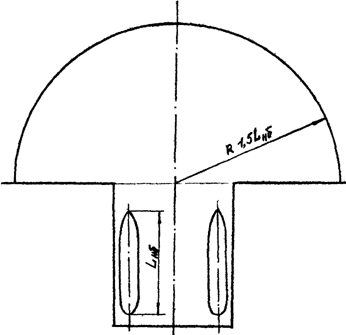

судов (рис. 3.1), должна обеспечить маневрирование буксиров-кантовщиков с

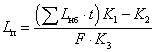

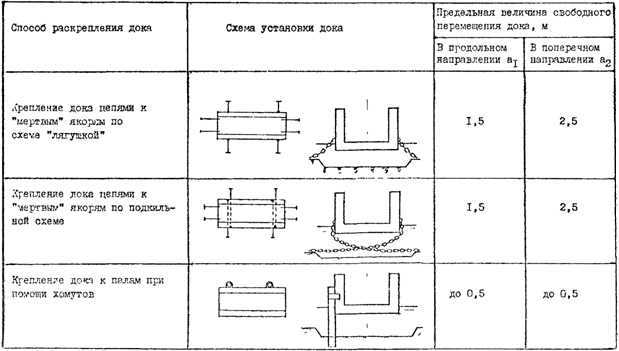

ремонтируемым судном-представителем и разворот его в необходимых случаях на

площади полукруга радиусом ![]() , где

, где ![]() - наибольшая длина судна-представителя.

- наибольшая длина судна-представителя.

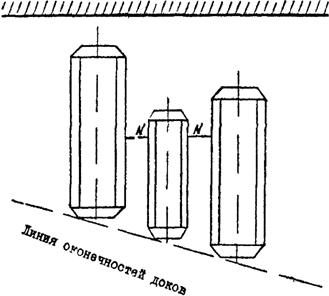

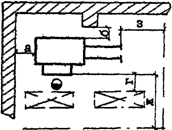

Рис. 3.1.

Схема свободной акватории перед узким бассейном

Для нескольких

узких бассейнов или для отдельного судоремонтного пирса, при невозможности

выполнения указанного требования у каждого из них, следует предусматривать

общую маневровую зону в виде круга диаметром ![]() в пределах защищенной акватории СРЗ.

в пределах защищенной акватории СРЗ.

3.2.8. Акватория

завода, предназначенная для маневрирования буксиров-кантовщиков с ремонтируемым

судном и для производства швартовных операций, не должна использоваться для

отстоя судов.

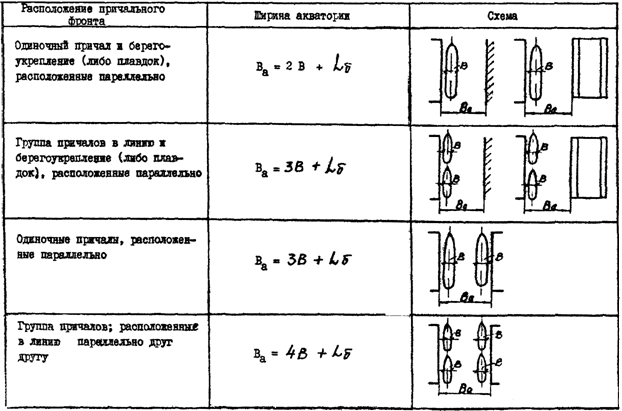

3.2.9. Ширина ![]() между параллельно расположенными

судоремонтными причалами, между причалом и берегоукреплением (нижней бровкой

дноуглубления) либо между причалом и плавдоком при установке судов лагом к

причалу должна определяться в зависимости от конкретной схемы расстановки

ремонтируемых у причалов судов. Для примерных схем расстановки судов в один ряд

величина

между параллельно расположенными

судоремонтными причалами, между причалом и берегоукреплением (нижней бровкой

дноуглубления) либо между причалом и плавдоком при установке судов лагом к

причалу должна определяться в зависимости от конкретной схемы расстановки

ремонтируемых у причалов судов. Для примерных схем расстановки судов в один ряд

величина ![]() определяется в табл. 3.1, в которой приняты

следующие условные обозначения:

определяется в табл. 3.1, в которой приняты

следующие условные обозначения:

B - ширина

наибольшего судна-представителя, м;

![]() - суммарная длина буксира-кантовщика и

проекции длины буксирного троса на горизонтальную плоскость, м.

- суммарная длина буксира-кантовщика и

проекции длины буксирного троса на горизонтальную плоскость, м.

3.2.10. При

проектировании следует учитывать, что проведение маневровых операций будет

производиться только одним судном с буксирами при подводе (отводе) судна к

смежным либо параллельным судоремонтным причалам, расположенным на общей

акватории.

3.2.11. При

установке судов к судоремонтному причалу лагом в два ряда ширина акватории,

определенная по табл. 3.1, должна быть увеличена на ширину судна,

установленного во втором ряду.

3.2.12. Суммарная

длина буксира-кантовщика и проекции буксирного троса на горизонтальную

плоскость должна приниматься по табл. 3.2 в зависимости от дедвейта

буксируемого судна-представителя.

Таблица 3.2

────────────────────────────────────┬──────────────────────────────────────

Дедвейт буксируемого │

Суммарная длина буксира и проекции

судна-представителя, тыс. т │

буксирного троса на горизонтальную

│ плоскость, м,

L

│ б

────────────────────────────────────┼──────────────────────────────────────

До 5 │ 45

Св. 5 до 10 │ 46 - 50

Св. 10 до 30 │ 51 - 60

Св. 30 до 60 │ 61 - 70

Св. 60 │ 71 - 85

────────────────────────────────────┴──────────────────────────────────────

Примечание.

Величина суммарной длины буксира и проекции буксирного троса на горизонтальную

плоскость ![]() может быть уменьшена в исключительных случаях

по согласованию со службой мореплавания соответствующего пароходства.

может быть уменьшена в исключительных случаях

по согласованию со службой мореплавания соответствующего пароходства.

3.2.13. Глубина

акватории завода устанавливается при проектировании на расчетный год и на

перспективу. Проектная глубина акватории должна обеспечить безопасную стоянку и

движение ремонтируемых судов-представителей.

3.2.14.

Проектная глубина заводской акватория ![]() в пределах, предназначенных для проводки и

маневрирования судов-представителей, должна определяться по формуле:

в пределах, предназначенных для проводки и

маневрирования судов-представителей, должна определяться по формуле:

![]() ,

,

где ![]() - максимальная осадка судна-представителя

порожнем с минимальным количеством балласта, необходимым для обеспечения

безопасности плавания на акватории завода, с учетом габаритов конструкций и

устройств, выступающих за основную линию, м;

- максимальная осадка судна-представителя

порожнем с минимальным количеством балласта, необходимым для обеспечения

безопасности плавания на акватории завода, с учетом габаритов конструкций и

устройств, выступающих за основную линию, м;

![]() - минимальный навигационный запас глубины,

обеспечивающий безопасность и управляемость судна при движении, м;

- минимальный навигационный запас глубины,

обеспечивающий безопасность и управляемость судна при движении, м;

![]() - волновой запас глубины на погружение

оконечностей судна при волнении, м;

- волновой запас глубины на погружение

оконечностей судна при волнении, м;

![]() - скоростной запас глубины на увеличение

осадки судна при движении, м;

- скоростной запас глубины на увеличение

осадки судна при движении, м;

![]() - запас глубины на крен судна, м;

- запас глубины на крен судна, м;

![]() - запас глубины на заносимость акватории в

период между ремонтными черпаниями, м.

- запас глубины на заносимость акватории в

период между ремонтными черпаниями, м.

Примечание. При

проектировании акватории в устьях рек необходимо учитывать изменение осадки

судна при переходе из соленой воды в пресную.

3.2.15. Минимальный

навигационный запас глубины ![]() следует определять в зависимости от характера

грунтов и осадки судна-представителя согласно таблице 3.3.

следует определять в зависимости от характера

грунтов и осадки судна-представителя согласно таблице 3.3.

Таблица 3.3

─────────────────────────────────────────────────────┬─────────────────────

Характер грунта дна акватории │Величина минимального

│навигационного запаса

│ глубины Z , м

│ 1

─────────────────────────────────────────────────────┼─────────────────────

Илистый

грунт

│ 0,03T

│ б

Наносной

грунт (заиленный песок, ракуша, гравий)

│ 0,04T

│ б

Слежавшийся

плотный грунт (песок, глина)

│ 0,05T

│ б

Скальный

грунт │ 0,06T

│ б

─────────────────────────────────────────────────────┴─────────────────────

3.2.16. Значения

навигационного запаса глубины ![]() принимаются при толщине слоя грунта низа

проектной отметки дна не менее 0,5 м, при меньшей толщине слоя грунта

навигационный запас глубины принимается для подстилающих грунтов, если они

более плотные.

принимаются при толщине слоя грунта низа

проектной отметки дна не менее 0,5 м, при меньшей толщине слоя грунта

навигационный запас глубины принимается для подстилающих грунтов, если они

более плотные.

3.2.17. При наличии

запаса на заносимость ![]() и заполнении этого запаса илистыми

отложениями, величина навигационного запаса глубины

и заполнении этого запаса илистыми

отложениями, величина навигационного запаса глубины ![]() может быть соответственно уменьшена.

может быть соответственно уменьшена.

3.2.18. Для

судоремонтных причалов, под основаниями которых постели из камня выступают в

сторону акватории от линии кордона на 2 м и более, значение навигационного

запаса глубины ![]() принимается, как для скальных грунтов.

принимается, как для скальных грунтов.

3.2.19. При наличии

в грунте валунов навигационный запас глубины ![]() принимается, как для скальных грунтов.

принимается, как для скальных грунтов.

3.2.20. Волновой

запас глубины ![]() следует определять в зависимости от длины

судна-представителя и высоты волны (в зоне проводки и маневрирования судов)

повторяемостью один раз в 25 лет по графику распределения высот волн 3%

обеспеченности.

следует определять в зависимости от длины

судна-представителя и высоты волны (в зоне проводки и маневрирования судов)

повторяемостью один раз в 25 лет по графику распределения высот волн 3%

обеспеченности.

Для открытого со

стороны моря сектора акватории высота волны не должна превышать 2,0 м. Величина

![]() приведена в таблице 3.4.

приведена в таблице 3.4.

Таблица 3.4

────────────────────┬──────────────────────────────────────────────────────

Длина │ Предельная высота волны, м

судна-представителя,├─────────────┬─────────────┬─────────────┬────────────

м │ 0,5

│ 1,0 │

1,5 │ 2,0

├─────────────┴─────────────┴─────────────┴────────────

│ Величина волнового запаса глубины Z , м

│ 2

────────────────────┼─────────────┬─────────────┬─────────────┬────────────

75 │ 0,10

│ 0,17 │

0,34 │ 0,58

100 │ 0,05

│ 0,14 │

0,28 │ 0,46

150 │ 0

│ 0,09

│ 0,20 │

0,34

200 │ 0

│ 0,05 │

0,15 │ 0,26

250 │ 0

│ 0,03 │

0,10 │ 0,21

300 │ 0

│ 0 │

0,07 │ 0,16

────────────────────┴─────────────┴─────────────┴─────────────┴────────────

Примечание.

Волновой запас для промежуточных значений длины судна принимается

интерполированием граничных значений табличных величин.

3.2.21. Скоростной

запас глубины ![]() следует определять по таблице 3.5 в

зависимости от длины судна-представителя.

следует определять по таблице 3.5 в

зависимости от длины судна-представителя.

Таблица 3.5

────────────────────┬────────────┬─────────────────────┬───────────────────

Район

движения судна│Длина судна,│

Скорость судна │ Величина

│ м

├──────────┬──────────┤скоростного

запаса

│ │ уз

│ м/с │

глубины Z , м

│ │ │ │ 3

────────────────────┼────────────┼──────────┼──────────┼───────────────────

Акватория

завода │свыше 150 │

2 │ 1,1

│ 0,10

То

же │менее 150 │

3 │ 1,6

│ 0,15

Подходной

канал │свыше 150 │

4 │ 2,1

│ 0,20

То

же │менее 150 │

5 │ 2,6

│ 0,25

────────────────────┴────────────┴──────────┴──────────┴───────────────────

3.2.22. Запас

глубины на крен судна ![]() следует определять по таблице 3.6 в зависимости

от типа и ширины "B" судна-представителя, но не более

следует определять по таблице 3.6 в зависимости

от типа и ширины "B" судна-представителя, но не более ![]() .

.

Таблица 3.6

────────────────────────────────────┬──────────────────────────────────────

Назначение судна-представителя │Величина запаса глубины на крен судна

│ Z , м

│ 4

────────────────────────────────────┼──────────────────────────────────────

Наливные

суда │ 0,017B

Сухогрузы

и комбинированные суда │ 0,026B

Ледоколы │ 0,027B

Буксиры │ 0,030B

Лесовозы

и пассажирские суда │ 0,034B

────────────────────────────────────┴──────────────────────────────────────

3.2.23.

Запас глубины на заносимость акватории ![]() следует назначать в зависимости от ожидаемой

интенсивности отложения наносов в период между ремонтными дноуглубительными

работами, но не менее 0,4 м, обеспечивающий производительную работу земснаряда.

следует назначать в зависимости от ожидаемой

интенсивности отложения наносов в период между ремонтными дноуглубительными

работами, но не менее 0,4 м, обеспечивающий производительную работу земснаряда.

3.2.24.

Осадка судна-представителя порожнем, принимаемая для расчета глубины акватории,

может быть увеличена против указанной в п. 3.1.14 для пассажирских,

научно-исследовательских и промысловых судов при сохранении части снабжения и

запасов на судне на период ремонта.

3.2.25. На

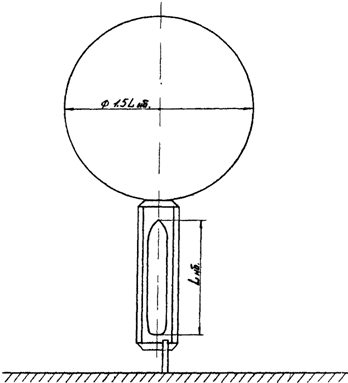

вновь проектируемых СРЗ свободная акватория перед доком должна быть достаточной

для гашения инерции хода подводимого к доку судна, разворота судна (при

необходимости), удержания его в аварийных случаях и обеспечения маневрирования

буксиров-кантовщиков, обеспечивающих ввод (вывод) судна в док.

Эту акваторию

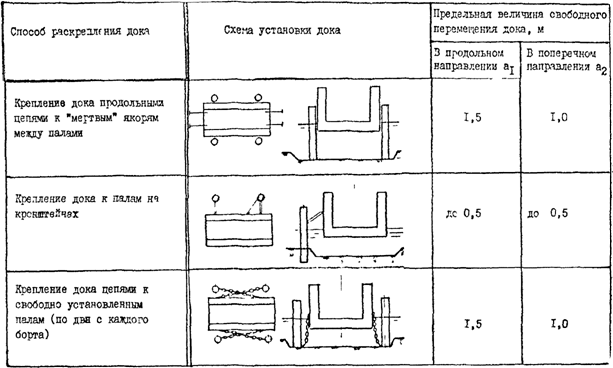

следует принимать в виде круга диаметром не менее ![]() (рис. 3.2), где

(рис. 3.2), где ![]() - наибольшая длина докуемого судна, м. Для

действующих СРЗ в соответствии с конкретными условиями указанное требование

может быть изменено по согласованию со службой мореплавания соответствующего

пароходства.

- наибольшая длина докуемого судна, м. Для

действующих СРЗ в соответствии с конкретными условиями указанное требование

может быть изменено по согласованию со службой мореплавания соответствующего

пароходства.

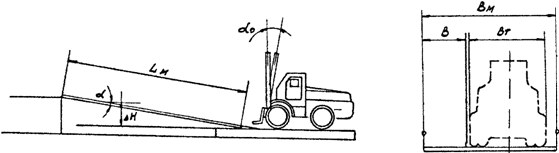

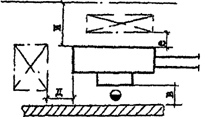

Рис. 3.2.

Схема свободной акватории перед плавдоком

3.2.26. Глубину

акватории перед доком в пределах, указанных в п. 3.2.25 настоящего подраздела,

следует определять по пп. 3.2.14 - 3.2.24, в которых в качестве осадки судна

следует принимать наибольшую из доковых осадок судов-представителей, подлежащих

докованию.

4. СУДОРЕМОНТНЫЕ ПРИЧАЛЫ И ПЛАВУЧИЕ ДОКИ ДЛЯ СУДОРЕМОНТА

4.1. Основные

параметры причалов

4.1.1. Под судоремонтным

причалом завода понимается стационарное гидротехническое сооружение с

инженерными сетями и необходимым технологическим оборудованием, обеспечивающее

стоянку и ремонт судов-представителей.

Судоремонтные

причалы могут быть запроектированы в виде набережной (стоянка судов с одной

стороны) либо пирса (стоянка судов с двух сторон).

4.1.2. Состав

судоремонтных причалов должен определяться в каждом конкретном случае в

соответствии с расчетной длиной причального фронта в зависимости от

конфигурации акватории и генерального плана завода.

При этом линия

кордона судоремонтных причалов по возможности должна быть приближена к

направлению действия господствующих ветров.

4.1.3. К основным

параметрам судоремонтного причала относятся: длина, глубина у причала, ширина и

возвышение кордона над отсчетным уровнем акватории.

4.1.4. Расчетная

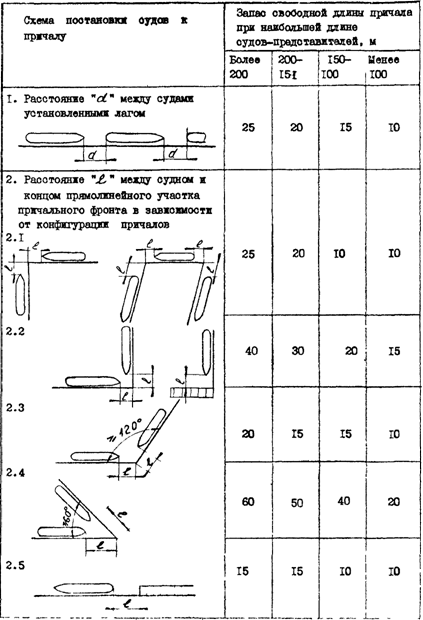

длина причала определяется в каждом конкретном случае, как сумма наибольшей

длины судна-представителя и запаса свободной длины причала, необходимого для

безопасной швартовки (отшвартовки) и стоянки у причала.

Расчетной длиной

причала следует считать расстояние между границами причала, измеренное по линии

кордона.

4.1.5.

Величина свободного запаса длины причала и противопожарные разрывы между судами

должны приниматься по таблице 4.1 в зависимости от длины судна-представителя и

конфигурации причального фронта по численным значениям "d" и

"l", где d - расстояние между судами, стоящими в линию у смежных причалов,

м; l - расстояние между судном и границей причала, м.

4.1.6. При

расположении нескольких судов-представителей, относящихся к различным группам

по длине, на прямолинейном участке причального фронта, величина свободного

запаса между судами должна назначаться равной среднему значению, полученному по

табл. 4.1 для указанных судов.

4.1.7. При

сопряжении причала с берегоукреплением запас свободной длины причального фронта

должен назначаться согласно п. 4.1.5 в пределах расчетной глубины причала.

4.1.8. Для судов

портового флота, пассажирских катеров и других маломерных судов запас свободной

длины причала следует принимать равным 50% от наименьших значений величин,

указанных в табл. 4.1.

4.1.9. Допускается

постановка судна-представителя лагом к причалу с выступающей носовой

оконечностью за пределы причального сооружения, но не более 1/3 длины судна,

при условии обслуживания выступающей части корпуса портальным краном и

обеспечения надежной и безопасной стоянки судна.

4.1.10. Проектная

длина причала должна определяться в каждом конкретном случае по расчетной длине

причала с учетом принятых в проекте конструктивных решений.

4.1.11. Расчетная

глубина у причала ![]() должна определяться по формуле:

должна определяться по формуле:

![]() ,

,

где ![]() - осадка максимальная порожнем

судна-представителя (с учетом габаритов конструкций и устройств, выступающих за

основную линию), м;

- осадка максимальная порожнем

судна-представителя (с учетом габаритов конструкций и устройств, выступающих за

основную линию), м;

![]() - запасы глубины у причала. Запасы глубины

следует принимать в соответствии с разделом 3.1 настоящего РД с учетом

определения величины

- запасы глубины у причала. Запасы глубины

следует принимать в соответствии с разделом 3.1 настоящего РД с учетом

определения величины ![]() согласно осадке

согласно осадке ![]() .

.

Примечание. Осадку ![]() следует заменять осадкой

следует заменять осадкой ![]() (см. п. 3.1.14), если последняя превышает

осадку

(см. п. 3.1.14), если последняя превышает

осадку ![]() .

.

4.1.12. Для

судоремонтных причалов устанавливается следующая сетка унифицированных глубин у

кордона причала:

5,00; 6,50; 7,50;

8,25; 9,75; 11,50 м

4.1.13. Проектная

глубина у причала должна назначаться по принятому судну-представителю с

округлением расчетного значения глубины в большую сторону по унифицированной

сетке глубин согласно п. 4.1.12.

4.1.14. При

постановке нескольких расчетных судов в линию на смежных причалах проектная

глубина у причала должна определяться согласно п. 4.1.12 раздельно по каждому

судну.

При этом

допускаются переменные значения глубины у причала вдоль линии кордона на

переходных участках.

4.1.15. При

разработке требований к конструкции причала следует учитывать возможность

увеличения глубин у причала при развитии причального фронта в перспективе.

4.1.16. Для судов

портофлота, пассажирских катеров и других маломерных судов, в том числе судов

на воздушной подушке, допускается проектирование причалов с глубиной менее 5 м.

4.1.17. Применение

глубин у причала, отличающихся от установленных унифицированной сеткой,

допускается в исключительных случаях при подтверждении принятых решений

расчетом экономической эффективности.

4.1.18. Под шириной

причала понимается размер части береговой территории, перпендикулярный линии

кордона причала, достаточный для размещения технологических средств и

инженерных коммуникаций, обеспечивающих ремонт ошвартованных к причалу судов.

Ширина причала

должна определяться в зависимости от типа судна-представителя, высоты его

надводного борта, положения судовых надстроек при возможном крене судна, условий

обслуживания судна крановым и технологическим оборудованием, размещения

швартовных устройств, инженерных сетей и проезда для транспортных средств

(включая противопожарные средства) при соблюдении требований безопасности труда

согласно РД 31.83.01-80.

4.1.19. На

причалах, предназначенных для ремонта крупнотоннажных высокобортных судов (при

высоте борта 15 м и более), расстояние от кордона до головки подкранового

рельса следует принимать 4,25 м, а для низкобортных среднетоннажных и

маломерных судов - 3,25 м.

4.1.20. При выборе

в качестве судоремонтного причала-пирса и установке на нем портального крана с

колеей 10,5 м - ширина пирса согласно указаниям п. 4.1.19 должна составить

соответственно 19 либо 17 м (без учета отбойного устройства).

4.1.21. При наличии

пандуса для связи причала с берегом ширина его должна определяться условиями

обеспечения двухстороннего движения используемых транспортных средств. Пандус

не должен пересекать подкрановые пути. Уклон пандуса не должен превышать 1:10.

4.1.22. Расстояние от

линии кордона причала до зданий и сооружений, расположенных на территории СРЗ

вдоль причала, следует принимать не менее 30 м.

При наличии на

причале портального крана это расстояние определяется по выражению:

E = R + 0,5A + C +

1,

где E - расстояние

от линии кордона до зданий и сооружений, м;

R - наибольший

вылет стрелы портального крана, установленного на причале, м;

A - ширина колеи

портального крана, м;

C - расстояние от

линии кордона до подкранового рельса, м.

При необходимости

расстояние "E" может быть уменьшено с учетом осуществления

специальных мероприятий, обеспечивающих безопасную эксплуатацию кранового

оборудования.

4.1.23. Возвышение

кордона причала над отсчетным уровнем акватории при прокладке инженерных сетей

в туннелях и каналах следует определять по табл. 4.2 соответственно по основной

и поверочной нормам.

Таблица 4.2

──────────────┬──────────────────────────────┬─────────────────────────────

Характер

│ Основная норма │ Поверочная норма

бассейна

│

│ (по высокому уровню)

├───────────────────┬──────────┼──────────────────┬──────────

│ Исходный уровень │Возвышение│ Исходный уровень

│Возвышение

│ │не менее, │ │не менее,

│ │ м

│

│ м

──────────────┼───────────────────┼──────────┼──────────────────┼──────────

Неприливные │Средний многолетний│ 2,0

│Наивысший годовой │

1,0

моря │уровень за навига-

│ (1,2) │уровень обеспечен-│ (0,0)

│ционный период │ │ностью в много- │

│ │ │летнем ряду 2% │

│ │ │(один раз │

│ │ │в 50 лет) │

Приливные

моря│Уровень обеспечен- │

2,0 │Уровень

обеспечен-│ 1,0

│ностью 50% по │

(1,0) │ностью 1% в году │

(0,0)

│ежечасным уровням │ │по многолетней │

│за навигационный │ │кривой обеспечен- │

│период по │ │ности ежечасных │

│многолетним │ │уровней │

│наблюдениям │ │ │

──────────────┴───────────────────┴──────────┴──────────────────┴──────────

Примечания. 1. К

приливным морям относятся моря с величиной прилива более 0,5 м.

2. В скобках

указаны нормы для причалов портового, служебно-вспомогательного флота и

пассажирских катеров. По компоновочным решениям отметка кордона для этих

причалов может быть повышена до уровня общей планировки территории.

3. Для СРЗ,

расположенных на реках в значительном удалении от устья, где влияние моря

незначительно, возвышение кордона следует определять по СНиП II-50-74.

По основной норме

устанавливается возвышение кордона относительно среднего положения уровня воды

заводской акватории, обеспечивающее удобство стоянки судна, нормальную

эксплуатацию транспорта и инженерных сетей.

По поверочной норме

устанавливается возвышение кордона, обеспечивающее незатопляемость территории

причала.

Возвышение кордона

причала принимается по наибольшему значению основной и поверочной норм.

4.1.24. Для причалов,

подверженных действию волн высотой более 0,5 м, возвышение кордона должно быть

достаточным, чтобы гарантировать от захлестывания воды территорию причала, а

для свайных сооружений эстакадного типа - от ударов волны о ростверк снизу.

4.1.25. Для районов

с глубиной промерзания грунта 1,6 м и более возвышение кордона и

соответствующая этому возвышению отметка прилегающей территории должна

проверяться исходя из требования обеспечения прокладки инженерных сетей по

территории завода ниже глубины промерзания грунта и по возможности выше уровня

грунтовых вод.

4.1.26. Возвышение

кордона причала может быть увеличено в зависимости от размеров и характера

укладки на причале инженерных сетей или установки оборудования с учетом

обеспечения их сохранности.

4.1.27. Отметка

кордона причала может быть повышена по отношению к расчетной величине, если это

обосновано планировочными решениями по прилегающей территории, не нарушает

нормальных условий эксплуатации причального сооружения и экономически

целесообразно.

4.1.28. Для

реконструируемых участков причального фронта возвышение кордона вновь

проектируемых причалов при достаточном обосновании может приниматься равным

возвышению кордона существующих причалов.

4.2. Оборудование

причалов

4.2.1.

Судоремонтные причалы должны быть оснащены оборудованием и инженерными сетями,

необходимыми для выполнения судоремонтных работ, швартовным и отбойным

устройствами, обеспечивающими безопасное раскрепление и стоянку расчетных

судов, как в нормальных, так и в штормовых условиях.

4.2.2. На причалах

следует предусматривать установку монтажных полноповоротных портальных кранов.

Рекомендуемые параметры портальных кранов приведены в табл. 3.9.

Таблица 3.9

───────────────────────┬───────────────────────────────────────────────────

Глубина у причала, м │ Характеристика портального крана

├─────────────────┬────────────────┬────────────────

│Грузоподъемность,│Наибольший вылет│ Высота портала

│ т

│ стрелы, м │

не менее, м

───────────────────────┼─────────────────┼────────────────┼────────────────

5,00 │ 10/20

│ 30/17 │ 13,0

6,5 │ 16/32

│ 30/17 │ 13,0

7,5; 8,25 │ 12/30

│ 45/25 │ 22,0

9,75 и более │

10/25/50 │ 60/50/30

│ 28,0

───────────────────────┴─────────────────┴────────────────┴────────────────

Примечание. Для

портальных кранов с переменной грузоподъемностью указана максимальная

грузоподъемность на соответствующих вылетах стрелы.

4.2.3. На

набережных портальные краны устанавливаются через каждые 150 - 250 м, а на

пирсах - через 100 - 150 м в зависимости от длины судна-представителя.

4.2.4. Установка портального

крана и крепление подкранового рельса должно осуществляться в соответствии с

типовой документацией (серия 3.504-9-19) с соблюдением следующих требований:

подкрановый рельс

устанавливается в лотке так, чтобы головка рельса находилась на отметке покрытия

верхнего строения причала либо превышала ее не более 30 мм;

конструкция лотка

подкранового рельса должна обеспечить возможность установки противоугонного

устройства на любом участке подкранового пути;

лоток подкранового

рельса должен иметь уклон для отвода ливневых и талых вод;

по концам

подкранового пути должны устанавливаться упоры, расстояние от упора до конца

причального сооружения должно быть минимальным и принимается по конструктивным

соображениям.

При кабельном

электропитании крана должно быть предусмотрено устройство для автоматического

отключения электропитания в случае чрезмерного натяжения кабеля.

4.2.5. При

постановке в ремонт высокобортных судов (высота борта 15 м и более) на причале

следует предусматривать установку переносного (передвижного) грузопассажирского

подъемника (лифта).

4.2.6.

Судоремонтные причалы рекомендуется оборудовать средствами для механизации

швартовных операций. Усредненные данные расчетного тягового усилия швартовного

шпиля приведены в табл. 4.4 в зависимости от глубины у причала.

Таблица 4.4

────────────────────────────────────┬──────────────────────────────────────

Глубина у причала, м │ Тяговое усилие швартовного

шпиля, кН

────────────────────────────────────┼──────────────────────────────────────

5,0 │ 30

6,5; 7,5; 8,25 │ 50

9,75 и более │ 80

────────────────────────────────────┴──────────────────────────────────────

Тип и количество

швартовных устройств определяется в зависимости от условий эксплуатации причала

в каждом конкретном случае.

4.2.7.

Судоремонтные причалы должны быть оснащены швартовными тумбами согласно ГОСТ

17424-72* и отбойными устройствами, а установка их производится согласно

указаниям СНиП II-57-82 и типовой документации (серия 3.504-14-75).

4.2.8. Расположение

швартовных устройств должно быть увязано с размещением оборудования и не должно

препятствовать безопасной работе, а также проезду транспортных и противопожарных

средств по судоремонтному причалу.

4.2.9.

Судоремонтные причалы оборудуются отбойными устройствами, обеспечивающими

безопасность подхода и стоянки ошвартованных судов. При этом рекомендуется

принимать такую отметку низа отбойного устройства, чтобы обеспечить швартовку к

причалу буксиров и судов портофлота с малой высотой надводного борта.

4.2.10. Минимальное

расстояние между линией кордона и оборудованием, а также линией кордона и

ошвартованным судном следует принимать согласно таблице 4.5.

Таблица 4.5

────────────────────────┬────────────┬───────────────────┬─────────────────

Наименование │

Начало │ Расстояние, м │

Примечание

│ отсчета

├─────────┬─────────┤

│ │набереж- │набереж- │

│ │ная для │ная для │

│ │средне- │крупно- │

│

│тоннажных│тоннажных│

│ │судов, │судов │

│ │пирс │(пирс │

│ │шириной │шириной │

│ │17 м │19 м │

────────────────────────┼────────────┼─────────┼─────────┼─────────────────

1.

Подкрановый рельс │ Линия

│ 3,25 │

4,25 │Размер указан

│ кордона

│ │ │до оси головки

│ │ │ │рельса

2.

Швартовная тумба │ То же

│ 0,675 │

0,675 │До габаритного

(прикордонная) │ │ │ │размера тумбы

3.

Швартовное устройство│

" │ 0,12

│ 0,12 │До габаритного

│ │ │ │размера

│ │ │ │устройства

4.

Защитный кожух │ "

│ 0,425 │

0,425 │До габаритного

газоразборной

колонки │ │ │ │размера колонки

5.

Защитный кожух │ "

│ 0,425 │

0,425 │ То же

кислородоразборной │ │ │ │

колонки │ │ │ │

6.

Электроколонка │ "

│ 1,40 │

1,40 │ "

7.

Трап, швартовное │Габарит

ноги│ 0,7 │

0,7 │На высоте до 2 м

устройство │портального │ │ │

│ крана

│ │ │

8.

Грузопассажирский │Габарит

ноги│ - │

0,7 │

подъемник │портального │ │ │

│ крана

│ │ │

9.

Ошвартованное судно │ Линия

│0,4 - 0,6│0,6 - 0,8│До борта судна.

│ кордона

│ │ │Уточняется в

│ │ │ │конкретном случае

│ │ │ │в зависимости

│ │ │ │от конструкции

│ │ │ │отбойного

│ │ │ │устройства

────────────────────────┴────────────┴─────────┴─────────┴─────────────────

4.2.11. Установка

прожекторных мачт и средств навигационного оборудования в зоне действия

портальных кранов допускается только при условии разработки специальных

мероприятий, обеспечивающих безопасную эксплуатацию портальных кранов согласно

РД 31.83.01-80.

4.2.12.

Судоремонтные причалы должны быть оборудованы металлическими трапами с

поручнями либо скоб-трапами (в нишах) для спасения людей, упавших в воду, а

также рымами для швартовки спасательных шлюпок. Трапы (стремянки) и рымы

устанавливать с шагом не более 50 м.

4.2.13.

Судоремонтные причалы должны быть оснащены спасательными и противопожарными

средствами в соответствии с требованиями охраны труда согласно РД 31.83.01-80 и

противопожарной безопасности.

Причалы должны быть

оборудованы пожарным водопроводом с разборными колонками через каждые 50 м, а

также первичными средствами пожаротушения, в том числе: пожарные щиты с набором

пожарного инструмента (топор, багор, лом), ведро, огнетушители, пожарные рукава

со стволом, ящики с песком и лопатой.

Причалы должны быть

оборудованы пожарным водопроводом с разборными колонками через 50 м.

Проектирование наружного пожаротушения следует осуществлять в соответствии с РД

5.318.057-86 "Технологическое обеспечение строящихся, переоборудуемых и

ремонтируемых судов. Система водяного пожаротушения. Правила и нормы

проектирования".

Причалы должны быть

оборудованы первичными средствами пожаротушения, в том числе: пожарные щиты с

набором пожарного инструмента (топор, багор, лом), ведро, огнетушители,

пожарные рукава со стволом, ящики с песком и лопатой.

4.2.14. При

проектировании судоремонтных причалов завода рекомендуется предусматривать

специальный причал для проведения швартовных испытаний, соответствующим образом

рассчитанный и оснащенный необходимыми устройствами в зависимости от конкретных

судов и программ их испытаний.

Причал для

проведения швартовных испытаний должен быть размещен таким образом, чтобы

исключить неблагоприятное воздействие от работающего винта испытываемого судна

на остальные причальные сооружения и другие объекты завода.

4.2.15. При

проектировании на причалах зданий и сооружений должны соблюдаться

противопожарные требования соответствующих глав строительных норм и правил и

предусматриваться специально оборудованные площадки для дежурства передвижной

пожарной техники.

4.2.16. При

проектировании судоремонтных причалов следует предусматривать систему пожарной

сигнализации и средства радиосвязи с пожарной охраной в соответствии с

"Руководством по техническому проектированию связи и сигнализации в

морских портах и на судоремонтных предприятиях ММФ", Часть 1, РД

31.30.11.01-84 "Подводные средства связи"; Часть 2, РД 31.30.11.02-83

"Пожарная и охранная сигнализация".

4.3.

Эксплуатационные нагрузки на причалы

4.3.1.

Судоремонтные причалы должны быть рассчитаны на восприятие эксплуатационных

нагрузок от ремонтируемых судов, временного складирования материалов, деталей и

механизмов, от установленного оборудования, транспортных средств (в т.ч.

противопожарных) и инженерных сетей.

4.3.2.

Равномерно-распределенная нагрузка должна приниматься в зависимости от глубины

у причала его таблице 4.6.

Таблица 4.6

───────────────┬─────────┬─────────────────────────────────────────────────

Глубина

│Категория│

Равномерно-распределенная нагрузка, КПа

у причала, м

│нагрузок

├─────────────────────┬───────────────────────────

│на причал│ рабочая зона │рабочая зона на набережной

│ │на пирсе, набережной │

│

├──────────┬──────────┼─────────────┬─────────────

│ │от линии │междупутье│ от тылового │в

тылу

│ │кордона │ │подкранового │на расстоянии

│ │до подкра-│ │ рельса на

│более 6 м

│ │нового │

│ расстоянии │от подкрано-

│ │рельса │ │ 6 м

│вого рельса

───────────────┼─────────┼──────────┼──────────┼─────────────┼─────────────

8,25 и более

│ I │

20 │ 40

│ 60 │ 100

7,50 │ II

│ 15 │

30 │ 40

│ 60

6,50

│ │ │ │ │

5,00

│ III │

7,5 │ 15

│ 20 │ 20

───────────────┴─────────┴──────────┴──────────┴─────────────┴─────────────

Примечание. При

складировании механизмов либо деталей большой массы, при которой нагрузка

превышает допускаемую, необходимо променять подкладки, рассредотачивающие

нагрузку до допускаемой.

4.3.3. К разряду

сосредоточенных нагрузок следует отнести нагрузки: крановую, от автотранспорта,

ветровую от навала судов и натяжения швартовов, от установленных

грузопассажирских подъемников (лифтов) и швартовного оборудования.

4.3.4. Крановая

нагрузка должна приниматься по паспортным данным устанавливаемого оборудования

с учетом максимально-допустимого приближения кранов друг к другу.

Для предварительных

расчетов крановая нагрузка принимается по таблице 4.7 в зависимости от глубины

у причала.

Таблица 4.7

───────────────┬────────────────────┬──────────────────────────────────────

Глубина

│ Крановая нагрузка

│ Элементы конструкции

крана

у причала, м

│ от катка, кН

├─────────────────┬────────────────────

│ │количество

катков│ расстояние между

│ │

в тележке, шт. │ катками, мм

───────────────┼────────────────────┼─────────────────┼────────────────────

5,00

│ 220 │ 8

│ 640

6,50; 7,50;

│ 255 │ 8

│ 640

8,25

│

│ │

9,75 и более

│ 300 │ 8

│ 640

───────────────┴────────────────────┴─────────────────┴────────────────────

4.3.5. Нагрузки от

автотранспорта, устанавливаемых грузопассажирских подъемников (лифтов) и

швартовного оборудования следует принимать в каждом конкретном случае по

паспортным данным оборудования.

4.3.6. Нагрузки на

причал: ветровую от навала судов и натяжения швартовов, а также волновую и

ледовую следует принимать согласно указаниям СНиП II-57-82, а также руководства

к ним.

4.3.7. Нагрузки от

швартовных испытаний ремонтируемых судов должны приниматься в каждом конкретном

случае по принятой технологии и программе проведения испытаний. При этом

необходимо соблюдать требования, изложенные в ОСТ 5.4128-75 (раздел 3).

4.3.8. Нагрузки на

сопряжение причала с берегом должны быть увязаны с нагрузками, принятыми для

самого причала.

4.4.

Энергоснабжение и инженерные сети

4.4.1. На

судоремонтных причалах должна быть предусмотрена прокладка следующих инженерных

сетей:

а) электросетей,

обеспечивающих питание технологического и кранового оборудования, судового

освещения и силовой сети при испытании механизмов, освещения причала и

ремонтируемых судов, низковольтного освещения при выполнении ремонтных работ,

катодной защиты ремонтируемых судов;

б) сантехнических

сетей, обеспечивающих подачу на причал пресной и морской воды, пожарного

водопровода, пара для отопления судов с отводом конденсата и сточных загрязненных

вод;

в) технологических

сетей, обеспечивающих подачу на причал сжатого воздуха, кислорода и природного

(горючего) газа;

г) слаботочных

сетей радиотрансляции, телефонной административной и диспетчерской связи,

электрочасификации, пожарной и охранной сигнализации.

4.4.2. Инженерные

сети должны прокладываться:

а) в проходных и

полупроходных (высотой 1,5 - 1,8 м) туннелях;

б) в каналах со

съемными плитами;

в) в кабельных

блоках (трубах);

г) непосредственно

в земляной траншее.

Инженерные сети

должны прокладываться преимущественно в туннелях и каналах с соблюдением норм

проектирования инженерных сетей, требований охраны труда, окружающей среды,

противопожарной безопасности.

Тип и размеры

туннелей и каналов должны приниматься с учетом возможного развития причалов в

перспективе.

Трассы инженерных

сетей, прокладываемых вдоль причала, должны располагаться по возможности между

линией кордона и прикордонным крановым рельсом.

4.4.3. Подключение

к сетям должно осуществляться через разборные колонки и колодцы, обеспечивающие

одновременное подключение необходимого количества потребителей к разборной

колонке (колодцу). Раздаточные устройства следует располагать вдоль линии

кордона причала.

4.4.4. Способ

передачи инженерных сетей с причала на ремонтируемые суда должен определяться

условием защиты от повреждений сетей и безопасностью передачи энергоносителей.

4.4.5. В разборных

колонках и колодцах причала необходимо предусматривать приборы и аппаратуру,

фиксирующие параметры и расход энергоносителей по каждому ремонтируемому судну.

4.4.6. Инженерные

сети следует прокладывать с учетом обеспечения их живучести и выполнения

ремонтных работ на отдельных участках трассы без перерывов энергоснабжения

потребителей.

4.4.7. Нагрузки

инженерных сетей причала определяются в каждом конкретном случае по техническим

данным устанавливаемого оборудования и ремонтируемых судов-представителей.

Для предварительных

расчетов нагрузки инженерных сетей могут приниматься по укрупненным данным на

100 метров пирса в зависимости от глубины у причала, приведенным в таблицах:

таблица 4.8 - для

электросетей;

таблица 4.9 - для

сантехнических и технологических сетей;

таблица 4.10 - для

слаботочных сетей.

Таблица 4.8

──────────────────────────┬──────────┬────────────┬────────────────────────

Наименование потребителя

│Расстояние│ Род тока │ Установленная мощность

электроэнергии │

между │и

напряжение│ электрооборудования

│разборными│

│ на 100 м, в кВт,

│колонками,│

│при глубине у причала, м

│ м

│

├────┬────┬────┬────┬────

│ │ │5,0 │6,5 │7,5

│8,25│9,75

──────────────────────────┼──────────┼────────────┼────┼────┼────┼────┼────

1.

ПортальныЙ кран │ 40

│ Переменный │150 │180 │210 │260

│300

│ │ 380/220 В │

│ │ │

│

──────────────────────────┼──────────┼────────────┼────┼────┼────┼────┼────

2.

Швартовный шпиль │ -

│ То же │ 15 │ 20 │ 25 │ 30

│ 35

──────────────────────────┼──────────┼────────────┼────┼────┼────┼────┼────

3.

Грузопассажирский │ 40

│ " │ -

│ 30 │ 40 │ 50 │ 60

подъемник │ │ │ │

│ │ │

──────────────────────────┼──────────┼────────────┼────┼────┼────┼────┼────

4.

Сварочное оборудование │ 40 │

" │100 │125

│150 │175 │200

──────────────────────────┼──────────┼────────────┼────┼────┼────┼────┼────

5.

Оборудование и │ 40

│ " │ 75 │100 │125

│150 │175

механизмы

ремонтируемых │

├────────────┼────┼────┼────┼────┼────

судов │ │ Переменный │ 20 │

25 │ 30 │ 35 │ 40

│ │ 3 x 220 В │

│ │ │

│

│

├────────────┼────┼────┼────┼────┼────

│ │ Постоянный │ 30 │

40 │ 50 │ 60 │ 70

│ │ 220 В

│ │ │

│ │

──────────────────────────┼──────────┼────────────┼────┼────┼────┼────┼────

6.

Переносное освещение │ 40

│ Переменный │ 4

│ 6 │ 8 │ 10 │ 12

│ │ 12 В; 36 В │ │

│ │ │

──────────────────────────┴──────────┴────────────┴────┴────┴────┴────┴────

Примечание. В

таблице указан норматив установленной мощности электрооборудования

применительно к пирсам. Для набережных и аналогичных причалов установленную мощность

следует уменьшить на 50%.

────────────────┬──────────────┬──────────┬───────┬────────────────────────

Наименование

│ Давление │Расстоя- │Единица│ Нагрузка инженерных

энергоносителя │в сети у точки│ние

между │измере-│ сетей на

100 м

│ разбора, Па │разборными│ния │при глубине у причала, м

│ │колонками,│