Утвержден и введен в

действие

Постановлением

Госстандарта СССР

от 31 октября 1988

г. N 3614

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СРЕДСТВА ИЗМЕРЕНИЯ И УПРАВЛЕНИЯ

ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ.

НАДЕЖНОСТЬ

ОБЩИЕ ТРЕБОВАНИЯ И МЕТОДЫ ИСПЫТАНИЙ

Industrial process measurement

and control equipment.

Reliability.

General requirements and test

methods

ГОСТ 27883-88

Группа П01

ОКСТУ 4202

Дата введения

1 января 1990 года

ИНФОРМАЦИОННЫЕ

ДАННЫЕ

1. Разработан и

внесен Министерством приборостроения, средств автоматизации и систем управления

СССР.

Разработчики: В.П.

Минаев, канд. техн. наук; А.И. Владов, канд. техн. наук; В.В. Баринова; Л.Е. Соленова; С.Н. Спирина;

А.В. Шарова; Н.М. Вожлякова.

2. Утвержден и

введен в действие Постановлением Государственного комитета СССР по стандартам

от 31.10.1988 N 3614.

3. Введен впервые.

4. Срок проверки -

1993 г.;

периодичность

проверки - 5 лет.

5. Стандарт

полностью соответствует СТ СЭВ 6127-87, за исключением

установления исходных данных для планирования испытаний.

6. Ссылочные

нормативно-технические документы

─────────────────────────────┬────────────────────────────────────

Обозначение НТД, на который │ Номер пункта

дана ссылка │

─────────────────────────────┼────────────────────────────────────

ГОСТ

27.410-87 │ 3.10,

3.14, 3.16, 4.4, 5.4, 5.5,

│Приложение

1

ГОСТ

12997-84 │ 1.8

7. Переиздание.

Январь 1999 г.

Настоящий стандарт

распространяется на средства измерения и управления технологическими процессами

(далее - изделия) и устанавливает номенклатуру показателей надежности,

требования к показателям и основные положения по испытаниям изделий на

надежность.

Степень

соответствия настоящего стандарта стандарту СТ СЭВ

6127-87 приведена в Приложении 1.

1.

НОМЕНКЛАТУРА ПОКАЗАТЕЛЕЙ НАДЕЖНОСТИ

1.1. Надежность

изделий обуславливается безотказностью, ремонтопригодностью, сохраняемостью, долговечностью.

1.2.

Основные показатели безотказности изделий:

средняя наработка

на отказ ![]() ;

;

средняя наработка

до отказа ![]() ;

;

вероятность

безотказной работы (за заданную наработку) P(t);

параметр потока

отказов ![]() ;

;

интенсивность

отказов ![]() .

.

1.3. Основные

показатели ремонтопригодности изделий:

среднее время

восстановления работоспособного состояния ![]() ;

;

вероятность

восстановления работоспособного состояния (за заданное время) ![]() .

.

1.4. Основные

показатели сохраняемости изделий:

средний срок сохраняемости ![]() ;

;

гамма-процентный срок сохраняемости ![]() .

.

1.5.

Основные показатели долговечности изделий:

средний срок службы

![]() ;

;

средний ресурс ![]() ;

;

назначенный ресурс ![]() ;

;

гамма-процентный ресурс ![]() .

.

1.6. Кроме

перечисленных в пп. 1.2 - 1.5 показателей надежности

могут устанавливаться комплексные показатели надежности (коэффициент

готовности, коэффициент технического использования, коэффициент оперативной

готовности и др.) и качественные требования к обеспечению надежности.

1.7. Значения

показателей надежности устанавливают для изделия в целом.

1.7.1. Для

многофункциональных и многоканальных изделий значения показателей безотказности

и ремонтопригодности рекомендуется устанавливать по функциям и каналам.

1.7.2. Для изделий,

у которых имеют место отказы, существенно различающиеся по причинам

возникновения и вызываемым последствиям, значения показателей безотказности и

ремонтопригодности по согласованию с потребителем допускается устанавливать

дополнительно по каждому виду отказов с учетом требований по надежности к

изделию в целом.

1.7.3. Для

проектно-компонуемых изделий значения показателей безотказности и

ремонтопригодности устанавливают по отдельным конструктивно независимым блокам

(техническим компонентам) с учетом требований по надежности к изделию в целом.

1.8.

Значения показателей надежности устанавливают для режимов и условий

эксплуатации и хранения, указанных в стандартах и (или) технических условиях

(ТУ) на изделия конкретных видов, в случае отсутствия стандартов и ТУ условия

эксплуатации - по ГОСТ 12997.

1.9. При

нормировании показателей надежности в стандартах и ТУ на изделия конкретных

видов указывают критерии отказов и предельных состояний.

Параметры изделий,

по которым определяют его состояние (работоспособность, отказ и т.д.), их

номинальные значения и допускаемые пределы изменения должны устанавливаться в

НТД на изделия конкретных видов.

1.10. Номенклатуру

показателей надежности конкретных изделий выбирают по пп.

1.2 - 1.5, исходя из технической и экономической целесообразности, с учетом

специфики изделия, конструкционного решения, особенностей эксплуатации,

характера и масштаба производства, и указывают в стандартах и ТУ на изделия

конкретных видов.

1.11. В стандартах

и ТУ на изделия конкретных видов указывают, является изделие ремонтируемым или

неремонтируемым, однофункциональным или

многофункциональным, одноканальным или многоканальным.

2.

ТРЕБОВАНИЯ К ПОКАЗАТЕЛЯМ НАДЕЖНОСТИ

2.1. Требования к

показателям надежности устанавливают в стандартах и ТУ на изделия конкретных

видов, учитывая перспективность требований и возможность их достижения.

2.2. Показатели

безотказности

2.2.1. Значения

средней наработки до отказа или средней наработки на отказ следует рассчитывать

по формуле ![]() (ч), где T выбирают из ряда:

(ч), где T выбирают из ряда:

0,50; 0,65; 0,80;

1,00; 1,25; 1,50; 2,00; 2,50; 3,20; 4,00; 5,00; 5,50; 6,60; 8,00;

n - любое целое

положительное число более двух.

2.2.2.

Значения вероятности безотказной работы изделий выбирают из ряда: более 0,999;

0,999; 0,998; 0,997; 0,996; 0,995; 0,994; 0,993; 0,992; 0,99; 0,98; 0,97; 0,96;

0,95; 0,94; 0,93; 0,92; 0,90; 0,88; 0,87; 0,85; 0,82; 0,8.

2.2.3. Время, на

которое задается вероятность безотказной работы, выбирается из ряда: 250, 500,

1000, 2000, 4000, 8000, 16000 ч.

Допускается

увеличение ряда числом, кратным 8000.

2.2.4. Для изделий

с циклическим характером работы допускается значения показателей безотказности

указывать в циклах, при этом указывают число циклов в единицу времени.

2.3. Показатели

ремонтопригодности

2.3.1. Значения

среднего времени восстановления работоспособного состояния и значения времени,

для которого задается вероятность восстановления работоспособного состояния,

выбирают из ряда: 1, 5, 10, 20, 40, 60 мин; 2, 4, 6, 8, 12, 18, 24, 36, 48 ч.

2.3.2. Значения

вероятности восстановления работоспособного состояния выбирают по п. 2.2.2.

2.4. Показатели сохраняемости

2.4.1. Значения

среднего и гамма-процентного срока сохраняемости

выбирают из ряда: 0,5; 1; 2; 3; 4; 5; 6; 8; 10; 12 лет при гамме, равной 90,

95, 98%.

2.5. Показатели

долговечности

2.5.1. Значения

среднего срока службы выбирают из ряда: 5, 6, 8, 10, 12, 15, 20, 25, 30 лет,

кроме изделий с естественно ограниченным сроком службы.

2.5.2. Значения гамма-процентного ресурса выбирают из ряда: 1000, 2000,

4000, 5000, 6500, 8000, 10000, 13000, 15000, 20000, 25000, 30000, 40000, 50000,

65000, 80000, 100000 ч при гамме, равной 90, 95, 98%.

2.6. Рекомендуется

в техническом задании (ТЗ) на разработку или модернизацию изделия приводить

сведения в соответствии с Приложением 2.

3.

ИСПЫТАНИЯ НА НАДЕЖНОСТЬ. ОСНОВНЫЕ ПОЛОЖЕНИЯ

3.1. Испытания на

надежность подразделяют по видам на:

определительные;

контрольные.

3.2. По определению

характеристик свойств изделий испытания подразделяют на:

испытания на

безотказность;

испытания на

ремонтопригодность;

испытания на сохраняемость;

испытания на

долговечность (ресурсные испытания).

3.3. По

продолжительности проведения испытания на надежность подразделяют на:

нормальные;

ускоренные.

3.4. Испытания на

надежность проводят в лабораториях на испытательных установках или в условиях

эксплуатации.

3.5. Образцы

изделий для проведения испытаний на надежность выбирают из числа прошедших

приемосдаточные испытания.

3.6. Испытания

изделий на надежность проводят в режиме (непрерывном, циклическом,

периодическом и т.п.), предусмотренном в ТУ на изделия конкретных видов.

3.7. Во время

испытаний на надежность проводят техническое обслуживание, предусмотренное

эксплуатационной документацией.

3.8. Испытания

изделий на надежность проводят в тех условиях, для которых

нормативно-техническими документами установлены показатели надежности.

3.9. Оценку

соответствия показателей надежности изделий требованиям, установленным в ТЗ на

разработку изделия и в нормативно-технической документации, проводят следующими

методами:

экспериментальным (определительные или контрольные испытания);

расчетно-экспериментальным;

расчетным.

3.10. Выбор

применяемых методов и требования к ним - по ГОСТ 27.410.

3.11. Для

планирования определительных испытаний на надежность должны быть указаны в

документации:

односторонняя

доверительная вероятность;

относительная

доверительная ошибка;

условия испытаний;

ожидаемое значение

показателя надежности;

предполагаемый

коэффициент вариации (в случае, если закон распределения случайной величины

нормальный, логарифмически-нормальный);

предполагаемый

закон распределения случайной величины (экспоненциальный, нормальный и т.д.).

3.12. Значение

односторонней доверительной вероятности рекомендуется брать равным

0,8, значение относительной доверительной ошибки - в пределах 0,2 - 0,8.

3.13. Если оценку

значений показателей надежности проводят контрольными испытаниями на

надежность, перед проведением испытаний необходимо указать в документации:

риск поставщика и

риск потребителя;

приемочный и

браковочный уровни показателя надежности;

условия проведения

испытаний.

3.14.

Значения приемочного и браковочного уровней показателя надежности устанавливают

в соответствии с ГОСТ 27.410. Требование не распространяется на изделия, ТЗ на

которые утверждены до 01.01.1989.

3.15. Значения

риска поставщика и риска потребителя рекомендуется выбирать из ряда 0,1; 0,2.

3.16.

Решение о соответствии или несоответствии надежности изделий установленным

требованиям принимают по ГОСТ 27.410.

4.

ОПРЕДЕЛИТЕЛЬНЫЕ ИСПЫТАНИЯ НА НАДЕЖНОСТЬ

4.1.

Определительные испытания на надежность проводят для определения значений

показателей надежности с заданной точностью и достоверностью и, при

необходимости, закона распределения случайной величины.

4.2. Метод

проведения определительных испытаний изделий на надежность устанавливают в

зависимости от вида и значения оцениваемого показателя надежности и закона

распределения случайной величины.

4.3. Закон

распределения случайной величины, определяющий показатель надежности изделий,

выбирается с учетом законов распределения показателей надежности комплектующих

изделий, структуры изделий (наличие и вид избыточности), технического

обслуживания, а также имеющихся эксплуатационных и других экспериментальных

данных аналогичных изделий.

4.4.

Определительные испытания изделий на надежность проводят по программе и

методике, утвержденной в установленном порядке.

Содержание

программы и методики испытаний по ГОСТ 27.410.

4.5. По результатам

определительных испытаний изделий по каждому показателю надежности определяют:

точечную оценку

показателя надежности ![]() ;

;

верхнюю ![]() и нижнюю

и нижнюю ![]() доверительные границы, соответствующие

определенной односторонней доверительной вероятности; относительную

доверительную ошибку

доверительные границы, соответствующие

определенной односторонней доверительной вероятности; относительную

доверительную ошибку ![]() .

.

4.6. Относительную

доверительную ошибку показателя надежности типа "вероятность" ![]() определяют по формуле

определяют по формуле

.

.

Относительную

доверительную ошибку показателя надежности типов "наработка" и

"квантиль" ![]() определяют по формуле

определяют по формуле

![]() .

.

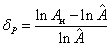

Относительную

доверительную ошибку для среднего времени восстановления и интенсивности

отказов ![]() определяют по формуле

определяют по формуле

![]() .

.

Если относительная

доверительная ошибка ![]() ,

полученная в результате испытаний, равна заданной для соответствующего

показателя надежности или меньше ее, то требования к точности оценки выполнены.

,

полученная в результате испытаний, равна заданной для соответствующего

показателя надежности или меньше ее, то требования к точности оценки выполнены.

Если ![]() больше заданной, то требования к точности

оценки не выполнены.

больше заданной, то требования к точности

оценки не выполнены.

4.7. Результаты

определительных испытаний изделий на надежность служат для:

определения

значений показателей надежности, вносимых в нормативно-технические документы с

заданной точностью и достоверностью;

корректировки

значений показателей надежности, вносимых в нормативно-технические документы.

4.8. Данные,

полученные при определительных испытаниях, могут быть использованы для:

выявления

малонадежных деталей и сборочных единиц;

определения межповерочного интервала;

выявления

недостатков схемных и конструктивных решений и технологии изготовления;

разработки

рекомендаций по повышению надежности;

определения и (или)

уточнения продолжительности, периодичности и объема технического обслуживания;

определения

(уточнения) объема и состава комплекта запасных частей, инструментов и

приборов;

определения способов

и средств для поиска и устранения неисправностей;

уточнения состава и

квалификации персонала, осуществляющего ремонт и эксплуатацию изделия.

5.

КОНТРОЛЬНЫЕ ИСПЫТАНИЯ НА НАДЕЖНОСТЬ

5.1. Контрольные

испытания на надежность проводят для оценки соответствия

значений показателей надежности изделий требованиям ТЗ и

нормативно-технической документации, а также для выявления и устранения причин

отказов и разработки рекомендаций по повышению надежности.

5.2. Контрольные

испытания на надежность опытных образцов проводят в составе предварительных и

(или) приемочных испытаний.

На этапе постановки

изделий на производство проводят контрольные испытания на надежность

установочной серии или первой промышленной партии изделий.

Контрольные

испытания на надежность изделий серийного производства проводят в составе

периодических и типовых испытаний или выделяют в самостоятельные испытания.

Необходимость

проведения контрольных испытаний на надежность на стадиях разработки и

изготовления изделий определяется по согласованию между разработчиком

(изготовителем) и заказчиком (потребителем).

Рекомендуется

проводить контрольные испытания на безотказность на этапе серийного

производства не реже раза в три года.

Контрольные

испытания на ремонтопригодность проводят на опытных образцах или на

установочной серии (первой промышленной партии), а также при типовых испытаниях

в случае модернизации изделий, приводящей к изменениям показателей

ремонтопригодности.

5.3. По

согласованию с потребителем в обоснованных случаях контроль показателей

надежности изделий серийного производства может проводиться по результатам

объединения информации, получаемой при испытаниях различного вида, с данными

эксплуатации.

5.4.

Содержание программы и методики контрольных испытаний - по ГОСТ 27.410.

5.5. Методы (одноступенчатый, последовательный и др.), планы испытаний и

правила принятия решения - по ГОСТ 27.410.

Приложение

1

Обязательное

СООТВЕТСТВИЕ

ТРЕБОВАНИЙ СТ СЭВ 6127-87

ТРЕБОВАНИЯМ ГОСТ

27883-88

─────────────────────────────┬────────────────────────────────────

ГОСТ 27883-88 │ СТ СЭВ

6127-87

─────┬───────────────────────┼───────┬────────────────────────────

пункт│

содержание требований │ пункт │

содержание требований

─────┼───────────────────────┼───────┼────────────────────────────

3.14

│ Значение приемочного

│3.7.2.2│ Значение приемочного уровня

│и браковочного уровней │ │показателя надежности

│показателя надежности │

│принимается равным

│устанавливают │

│значениям показателей

│в

соответствии │ │надежности, установленным

│с ГОСТ 27.410 │ │в стандартах СЭВ на

│ │ │конкретные виды изделий.

│ │3.7.2.3│

Значения браковочного

│ │ │уровня показателя

│ │ │надежности устанавливают с

│ │ │учетом объемов, стоимости,

│ │ │продолжительности, условий

│ │ │испытаний и других факторов

Приложение

3

Рекомендуемое

СВЕДЕНИЙ ПО

НАДЕЖНОСТИ В ТЕХНИЧЕСКОМ ЗАДАНИИ

В техническом

задании на разработку или модернизацию изделия должны в части надежности быть

заданы:

номенклатура и

значения показателей надежности;

режимы работы

изделий и условия эксплуатации, для которых задают показатели надежности;

порядок и методы

контроля показателей надежности на различных этапах жизненного цикла;

исходные данные для

планирования испытаний, если контроль показателей надежности проводят

экспериментальным методом;

данные по пп. 3.11 - 3.14 настоящего стандарта;

критерии отказов и

предельных состояний и, при необходимости, перечень функций, видов отказов, по

которым задают требования по надежности.

К режимам работы и

условиям эксплуатации изделий относятся:

описание времени

работы изделий;

длительность цикла

эксплуатации и продолжительность обслуживания;

описание помеховой

обстановки;

значение

температуры, влажности и длительности их воздействия;

вибрационные и

ударные нагрузки;

требования к

системе технического обслуживания и ремонта;

требования к

обеспечению запасными частями, приспособлениями и инструментом;

режимы хранения и

транспортирования.

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2026