Утвержден и введен в

действие

Постановлением

Госстандарта СССР

от 29 июня 1989 г.

N 2263

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ГЛИНЫ ФОРМОВОЧНЫЕ БЕНТОНИТОВЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

Moulding bentonite clays.

General specifications

ГОСТ 28177-89

Группа А51

ОКП 41 9120

Срок действия

с 1 января 1991

года

до 1 января 1996

года

ИНФОРМАЦИОННЫЕ

ДАННЫЕ

1. Разработан и

внесен Министерством станкостроительной и инструментальной промышленности СССР.

Исполнители: Н.Н.

Кузьмин, И.А. Титова, Ф.С. Кваша, М.В. Эйриш, Э.Л.

Отрошенко (руководитель темы), Т.М. Мореева.

2. Утвержден и

введен в действие Постановлением Государственного комитета СССР по стандартам

от 29.06.1989 N 2263.

3. Взамен ГОСТ

3226-77 и ГОСТ 3594.(0 - 12)-77 в части бентонитовых

глин.

4. Ссылочные

нормативно-технические документы

───────────────────────┬──────────────────────────────────────────

Обозначение НТД, │ Номер пункта

на

который дана ссылка │

───────────────────────┼──────────────────────────────────────────

ГОСТ

112-78 │3.11.1

ГОСТ

342-77 │3.8.1; 3.14.1

ГОСТ

1277-75 │3.12.1.1

ГОСТ

1770-74 │3.8.1; 3.9.1;

3.10.1; 3.13.1; 3.15.1

ГОСТ

2226-88 │1.3.1

ГОСТ

3118-77 │3.11.1;

3.12.1.1; 3.13.1; 3.14.1

ГОСТ

3760-79 │3.9.1; 3.12.1.1

ГОСТ

3773-72 │3.10.1

ГОСТ

4108-72 │3.12.1.1

ГОСТ

4204-77 │3.14.1

ГОСТ

4233-77 │3.9.1.1

ГОСТ

4328-77 │3.9.1.1

ГОСТ

4461-77 │3.12.1.1

ГОСТ

4478-78 │3.13.1

ГОСТ

4526-75 │3.15.1

ГОСТ

4530-76 │3.9.2.1

ГОСТ

5100-85 │3.4.1

ГОСТ

5712-78 │3.9.1.1

ГОСТ

6563-75 │3.13.1

ГОСТ

6613-86 │3.1; 3.6.1

ГОСТ

6709-72 │3.3.1; 3.4.1;

3.5.1; 3.16.1

ГОСТ

9147-80 │3.5.1; 3.7.1;

3.8.1; 3.12.1.1; 3.14.1

ГОСТ

9323-79 │3.14.1

ГОСТ

10484-78 │3.13.1

ГОСТ

10597-87 │3.6.1

ГОСТ

10652-73 │3.8.1

ГОСТ

14192-77 │1.2.1

ГОСТ

15846-79 │1.3.1

ГОСТ

20292-74 │3.8.1; 3.16.1

ГОСТ

21929-76 │3.13.1

ГОСТ

22235-76 │4.2

ГОСТ

23409.13-78 │3.3.2

ГОСТ

23409.24-78 │3.3.1; 3.4.1;

3.5.1

ГОСТ

23932-79 │3.7.1; 3.9.1.1;

3.10.1; 3.16.1

ГОСТ

24104-80 │3.3.1; 3.4.1;

3.5.1; 3.6.1; 3.7.1; 3.8.1;

│3.9.1.1; 3.11.1;

3.12.1.1; 3.14.1;

│3.15.1; 3.16.1

ГОСТ

25336-82 │3.5.1; 3.7.1;

3.12.1.1

ТУ

6-09-4711-81 │3.12.1.1

ТУ

6-09-5077-87 │3.9.1.1

ТУ

6-09-5171-84 │3.12.1.1

ТУ

6-09-5346-87 │3.1.3.1;

3.12.1.1

ТУ

38.1051835-88 │3.8.1

Настоящий стандарт

распространяется на комовые и порошкообразные бентонитовые

формовочные глины (далее - глины), применяемые в литейном производстве в

качестве минеральных связующих в составах формовочных и стержневых смесей и

противопригарных покрытий.

Термины, применяемые

в настоящем стандарте, и пояснения к ним приведены в Приложении 1.

1.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Характеристики

1.1.1. По

физико-механическим показателям глины должны соответствовать требованиям,

указанным в табл. 1.

───────┬───────────────────┬───────────────────────┬──────────────

Марка │ Предел прочности │

Предел прочности │

Термическая

│ при сжатии, │

при разрыве в зоне │устойчивость,

│

Па (кгс/см2),

│ конденсации влаги, │

единицы,

│

не менее │Па (кгс/см2), не менее │

не менее

───────┼───────────────────┼───────────────────────┼──────────────

│ 4 │ 4 │

П1Т

│ 8,826 x 10 (0,9)

│ 0,275 x 10 (0,028)

│ 0,6

1 │ │ │

│ │ │

│ 4 │ 4 │

П1Т

│ 8,826 x 10 (0,9)

│ 0,275 x 10 (0,028)

│ 0,3

2 │ │ │

│ │ │

│ 4 │ 4 │

П1Т

│ 8,826 x 10 (0,9)

│ 0,275 x 10 (0,028)

│ -

3 │ │ │

│ │ │

│ 4 │ 4 │

П2Т

│ 8,826 x 10 (0,9)

│ 0,196 x 10 (0,020)

│ 0,6

1 │ │ │

│ │ │

│ 4 │ 4 │

П2Т

│ 8,826 x 10 (0,9)

│ 0,196 x 10 (0,020)

│ 0,3

2 │ │ │

│ │ │

│ 4 │ 4 │

П2Т

│ 8,826 x 10 (0,9)

│ 0,196 x 10 (0,020)

│ -

3 │ │ │

│ │ │

│ 4 │ 4 │

П3Т

│ 8,826 x 10 (0,9)

│ 0,147 x 10 (0,015)

│ 0,6

1 │ │ │

│ │ │

│ 4 │ 4 │

П3Т

│ 8,826 x 10 (0,9)

│ 0,147 x 10 (0,015)

│ 0,3

2 │ │ │

│ │ │

│ 4 │ 4 │

П3Т

│ 8,826 x 10 (0,9)

│ 0,147 x 10 (0,015)

│ -

3 │ │ │

│ │ │

│ 4 │ │

П4Т

│ 8,826 x 10 (0,9)

│ - │ 0,6

1 │ │ │

│ │ │

│ 4 │ │

П4Т

│ 8,826 x 10 (0,9)

│ - │ 0,3

2 │ │ │

│ │ │

│ 4

│

│

П4Т

│ 8,826 x 10 (0,9)

│ - │ -

3 │ │ │

│ │ │

│ 4 │ 4 │

С1Т

│ 6,865 x 10 (0,7)

│ 0,275 x 10 (0,028)

│ 0,6

1 │ │ │

│ │ │

│ 4 │ 4 │

С1Т

│ 6,865 x 10 (0,7)

│ 0,275 x 10 (0,028)

│ 0,3

2 │ │ │

│ │ │

│ 4 │ 4 │

С1Т

│ 6,865 x 10 (0,7)

│ 0,275 x 10 (0,028)

│ -

3 │ │ │

│ │ │

│ 4 │ 4 │

С2Т

│ 6,865 x 10 (0,7)

│ 0,196 x 10 (0,020)

│ 0,6

1 │ │ │

│ │ │

│ 4 │ 4 │

С2Т

│ 6,865 x 10 (0,7)

│ 0,196 x 10 (0,020)

│ 0,3

2 │ │ │

│ │ │

│ 4 │ 4 │

С2Т

│ 6,865 x 10 (0,7)

│ 0,196 x 10 (0,020)

│ -

3 │ │ │

│ │ │

│ 4

│ 4 │

С3Т

│ 6,865 x 10 (0,7)

│ 0,147 x 10 (0,015)

│ 0,6

1 │ │ │

│ │ │

│ 4 │ 4 │

С3Т

│ 6,865 x 10 (0,7)

│ 0,147 x 10 (0,015)

│ 0,3

2 │ │ │

│ │ │

│ 4 │ 4 │

С3Т

│ 6,865 x 10 (0,7)

│ 0,147 x 10 (0,015)

│ -

3 │ │ │

│ │ │

│ 4 │ │

С4Т

│ 6,865 x 10 (0,7)

│ - │ 0,6

1 │

│ │

│ │ │

│ 4 │ │

С4Т

│ 6,865 x 10 (0,7)

│ - │ 0,3

2 │ │ │

│ │ │

│ 4 │ │

С4Т

│ 6,865 x 10 (0,7)

│ - │ -

3 │ │ │

│ │ │

│ 4 │ 4 │

М1Т

│ 4,903 x 10 (0,5)

│ 0,275 x 10 (0,028)

│ 0,6

1 │ │ │

│ │ │

│ 4

│ 4 │

М1Т

│ 4,903 x 10 (0,5)

│ 0,275 x 10 (0,028)

│ 0,3

2 │ │ │

│ │ │

│ 4 │ 4 │

М1Т

│ 4,903 x 10 (0,5)

│ 0,275 x 10 (0,028)

│ -

3 │ │ │

│ │ │

│ 4 │ 4 │

М2Т

│ 4,903 x 10 (0,5)

│ 0,196 x 10 (0,020)

│ 0,6

1 │ │ │

│ │ │

│ 4 │ 4 │

М2Т

│ 4,903 x 10 (0,5)

│ 0,196 x 10 (0,020)

│ 0,3

2 │ │ │

│ │ │

│ 4 │ 4 │

М2Т

│ 4,903 x 10 (0,5)

│ 0,196 x 10 (0,020)

│ -

3 │ │ │

│ │ │

│ 4 │ 4 │

М3Т

│ 4,903 x 10 (0,5)

│ 0,147 x 10 (0,015)

│ 0,6

1 │ │ │

│ │ │

│ 4 │ 4 │

М3Т

│ 4,903 x 10 (0,5)

│ 0,147 x 10 (0,015)

│ 0,3

2 │ │ │

│ │ │

│ 4

│ 4 │

М3Т

│ 4,903 x 10 (0,5)

│ 0,147 x 10 (0,015)

│ -

3 │ │ │

│ │ │

│ 4 │ │

М4Т

│ 4,903 x 10 (0,5)

│ - │ 0,6

1 │ │ │

│ │ │

│ 4 │ │

М4Т

│ 4,903 x 10 (0,5)

│ - │ 0,3

2 │ │ │

│ │ │

│ 4 │ │

М4Т

│ 4,903 x 10 (0,5)

│ - │ -

3 │ │ │

Примечание.

Обозначение марок: П - прочная; С - среднепрочная; М -

малопрочная; 1 - высокосвязующая;

2 - связующая; 3 - среднесвязующая; 4 - малосвязующая; ![]() - высокоустойчивая;

- высокоустойчивая; ![]() - среднеустойчивая;

- среднеустойчивая; ![]() - низкоустойчивая.

- низкоустойчивая.

Пример обозначения

марки: ![]() - глина формовочная бентонитовая

прочная по пределу прочности при сжатии, связующая по пределу прочности при

разрыве и низкоустойчивая по термической

устойчивости.

- глина формовочная бентонитовая

прочная по пределу прочности при сжатии, связующая по пределу прочности при

разрыве и низкоустойчивая по термической

устойчивости.

1.1.2. По

химико-минералогическим показателям глины должны соответствовать требованиям,

указанным в табл. 2.

───────────────────────────────────────────────────────┬──────────

Наименование показателя │ Норма

───────────────────────────────────────────────────────┼──────────

Массовая доля монтмориллонита, %, не менее │ 30

Концентрация обменных катионов, мг x экв/100 г сухой

│ 30

глины,

не менее

│

Массовая доля карбонатов в пересчете на CaCO , %,

│ 10

3 │

не

более

│

Массовая доля сульфидной серы, %, не

более │ 0,3

Массовая доля железа в пересчете на Fe O , %,

│ 12,0

2 3 │

не

более │

Коллоидальность, %, не менее │ 10,0

Водопоглощение,

единицы, не менее

│ 1,5

Примечание.

Классификация глин в зависимости от химико-минералогических показателей

приведена в Приложении 2.

1.1.3. Массовая

доля глинистой составляющей для комовых глин должна быть не менее 75%.

1.1.4. По

гранулометрическому составу и массовой доле влаги порошкообразные глины должны

соответствовать требованиям, указанным в табл. 3.

─────────────────────────────────────────────────────┬────────────

Наименование показателя │ Норма

─────────────────────────────────────────────────────┼────────────

Остаток, %, не более, на ситах с размером

ячеек, мм:│

0,4 │ 3,0

0,16 │ 10,0

Массовая доля влаги, % │6,0 - 10,0

1.1.5. Условное

обозначение глины включает марку и обозначение настоящего стандарта, а также

буквенный индекс: А - для порошкообразных активированных глин, Н - для

натриевых природных глин, К - для кальциевых природных

глин, например ![]() ГОСТ 28177-89.

ГОСТ 28177-89.

1.2. Маркировка

1.2.1.

Транспортная маркировка - по ГОСТ 14192.

1.3. Упаковка

1.3.1.

Порошкообразные глины упаковывают в пяти-, шестислойные бумажные мешки марок БМ

или ПМ по ГОСТ 2226 (клапанные или с горловиной, зашитой машинным способом) или

резино-кордные

контейнеры по нормативно-технической документации.

Масса нетто глины в

мешке не должна превышать 50 кг.

Глину, отправляемую

в районы Крайнего Севера и приравненные к ним, упаковывают в соответствии с

требованиями ГОСТ 15846.

2. ПРИЕМКА

2.1. Формовочную бентонитовую глину принимают партиями. Партией считают

количество глины одного условного обозначения (порошкообразной - не более 500

т, комовой - не более 240 т), оформленное документом о качестве, содержащим:

наименование

предприятия-изготовителя или его товарный знак;

наименование и

условное обозначение продукции;

номер и дату выдачи

документа;

массу партии нетто;

номер партии;

дату отгрузки;

результаты

испытаний.

2.2. Для проверки

соответствия требованиям настоящего стандарта проводят приемосдаточные

испытания каждой партии комовых глин по показателям табл. 1, а порошкообразных

глин - по показателям табл. 1 и 3.

2.3. Испытания

глины по показателям табл. 2, по массовой доле глинистой составляющей и по

пределу прочности при разрыве в зоне конденсации влаги в состоянии оптимальной

активации определяют периодически, но не реже одного раза в квартал.

2.4. Для

проверки соответствия качества партии порошкообразной глины требованиям

настоящего стандарта отбирают методом случайного отбора каждый 400-й мешок, но

не менее 5 мешков от партии.

От каждого

цементовоза или контейнера отбирают одну точечную пробу.

Масса объединенной

пробы должна быть не менее 2 кг.

2.5. Для

проверки соответствия качества комовых глин отбирают объединенную пробу массой

не менее 4 кг.

2.6. При получении

неудовлетворительных результатов испытаний хотя бы по одному из показателей

проводят повторные испытания по этому показателю на объединенной пробе

удвоенной массы, отобранной от той же партии.

Результаты

повторных испытаний распространяют на всю партию.

3. МЕТОДЫ

ИСПЫТАНИЙ

3.1.1.

Порошкообразную глину, отобранную по п. 2.4, сушат на противне слоем не более

10 мм при температуре 105 - 110 °C в течение 3 ч.

3.1.2. Комовую глину,

отобранную по п. 2.5, измельчают до крупности комков размером менее 10 мм,

сушат на противне слоем не более 10 мм при температуре 105 - 110 °C в течение 6

ч. Высушенную комовую глину измельчают в мельнице и просеивают через сито N 04

по ГОСТ 6613.

3.2. Общие

требования

3.2.1. Навески и

осадок взвешивают с погрешностью не более 0,0002 г для химических и не более

0,01 г для физических испытаний.

3.2.2. Для

приготовления растворов применяют реактивы классификации не ниже "чистый для анализа" (ч.д.а.)

и беззольные фильтры.

3.2.3. В выражении

"разбавленная 1:1, 1:2 и т.д." первые две

цифры означают объемные части кислоты, вторые - объемные части воды.

3.2.4. Выражение

"горячая вода" или "горячий раствор" означает, что жидкость

имеет температуру 60 - 70 °C, а "теплая вода" или "теплый

раствор" - 40 - 50 °C.

3.2.5. Лабораторная

измерительная посуда должна быть калибрована.

3.3. Определение

предела прочности при сжатии во влажном состоянии

Прибор для

определения прочности при сжатии во влажном состоянии.

Копер лабораторный

с гильзой цилиндрической.

Весы лабораторные

4-го класса с наибольшим пределом взвешивания 500 г с погрешностью +/- 20 мг и

наибольшим пределом взвешивания 5000 г с погрешностью +/- 200 мг по ГОСТ 24104.

Смесители

лабораторные.

Песок сухой обогащенный или кварцевый с содержанием глинистой

составляющей не более 0,7% с модулем мелкости 52 - 62, определяемым по ГОСТ

23409.24.

Глина,

подготовленная по п. 3.1.

Вода дистиллированная с pH = 6,0 - 7,0 по ГОСТ

6709.

Готовят 3 кг смеси

(по массе), состоящей из 95 частей песка и 5 частей глины, перемешивая ее в

течение 2 мин в лабораторных смесителях. Затем добавляют 65 - 70 см3 воды,

закрывают смесители крышкой и перемешивают увлажненную смесь в течение 20 мин.

Отбирают образец смеси для определения уплотняемости

по ГОСТ 23409.13. Уплотняемость должна быть не менее

60%. Затем продолжают перемешивать смесь в смесителях с открытой крышкой, через

каждые 1 - 2 мин определяют показатель уплотняемости

и прочности при сжатии по мере естественного подсыхания смеси. Испытание прекращают с момента снижения

прочности смеси.

Образцы изготовляют

в металлической гильзе на лабораторном копре трехкратным ударом груза. Высота

образцов должна быть (50 +/- 0,8) мм и контролируется тремя рисками,

нанесенными на станине и штоке копра. Готовые образцы испытывают на приборе для

определения прочности при сжатии во влажном состоянии.

Испытания проводят

на трех образцах.

За предел прочности

при сжатии во влажном состоянии принимают среднее арифметическое результатов

трех определений, при которых прочность при сжатии будет наибольшей.

Расхождения между

результатами определений и средним арифметическим трех определений не должны

превышать 10%.

Если расхождения

превышают 10%, смесь увлажняют при перемешивании до показателя уплотняемости, соответствующего наибольшей прочности,

определения повторяют два раза.

За результат

испытания принимают среднее арифметическое результатов пяти определений.

3.4. Определение

предела прочности при разрыве в зоне конденсации влаги и при разрыве в зоне

конденсации влаги в состоянии оптимальной активации

Метод основан на

определении сопротивления образца разрыву при одностороннем поверхностном

нагревании.

Прибор для

определения прочности при разрыве в зоне конденсации влаги, укомплектованный

специальными гильзами для изготовления образцов.

Копер лабораторный.

Весы лабораторные

4-го класса с наибольшим пределом взвешивания 500 г с погрешностью +/- 20 мг и

наибольшим пределом взвешивания 5000 г с погрешностью +/- 200 мг по ГОСТ 24104.

Смеситель

лабораторный.

Песок сухой обогащенный или кварцевый с содержанием глинистой

составляющей не более 0,7% с модулем мелкости 52 - 62, определяемым по ГОСТ

23409.24.

Глина,

подготовленная по п. 3.1.

Вода дистиллированная с pH = 6,0 - 7,0 по ГОСТ

6709.

Сода кальцинированная по ГОСТ 5100, раствор 75 г/дм3.

3.4.2. Проведение

испытания

Для проведения

испытания прочности при разрыве в зоне конденсации влаги применяют смесь,

приготовленную по п. 3.3.2 с показателем уплотняемости

45 - 50%.

Для определения прочности

при разрыве в зоне конденсации влаги в состоянии оптимальной активации

добавляют в смеситель 10 см3 раствора кальцинированной соды, перемешивают смесь

в течение 1 - 3 мин и при достижении показателя уплотняемости

45 - 50% определяют прочность при разрыве в зоне конденсации влаги. Операцию

повторяют до момента снижения прочности в зоне конденсации влаги.

Из смеси готовят

образцы в специальной металлической гильзе с отрывным кольцом на лабораторном

копре трехкратным ударом груза. Высота образцов должна быть (50 +/- 0,8) мм и

контролируется тремя рисками на станине и штоке копра.

Испытание проводят

на трех образцах и смесь всех образцов возвращают в

смесители.

3.4.3. Обработка

результатов

За прочность при

разрыве в зоне конденсации влаги принимают среднее арифметическое результатов

трех определений.

За прочность при

разрыве в зоне конденсации влаги в состоянии оптимальной активации принимают

среднее арифметическое результатов трех определений, при которых прочность в

зоне конденсации влаги будет наибольшей.

Расхождения между

результатами определений и средним арифметическим трех определений не должны

превышать 15%. Если расхождения превышают 15%, определения повторяют два раза.

За результат

испытания принимают среднее арифметическое результатов пяти определений.

3.5. Определение

термической устойчивости

Метод основан на

определении потери прочности при сжатии во влажном состоянии после нагрева

глины.

Прибор для

определения прочности при сжатии во влажном состоянии.

Копер лабораторный

с гильзой цилиндрической.

Весы лабораторные

4-го класса с наибольшим пределом взвешивания 500 г с погрешностью +/- 20 мг и

наибольшим пределом взвешивания 5000 г с погрешностью +/- 200 мг по ГОСТ 24104.

Смеситель

лабораторный.

Муфельная печь с

терморегулятором.

Эксикатор по ГОСТ

25336.

Чаша выпарительная

фарфоровая объемом 250 см3 по ГОСТ 9147.

Песок сухой обогащенный или кварцевый с содержанием глинистой

составляющей не более 0,7% с модулем мелкости 52 - 62, определяемым по ГОСТ

23409.24.

Глина,

подготовленная по п. 3.1.

Вода дистиллированная с pH = 6,0 - 7,0 по ГОСТ

6709.

3.5.2. Проведение

испытания

Две навески глины,

подготовленной по п. 3.1, массой по 200 г помещают в две выпарительные чаши.

Легким постукиванием по чаше выравнивают поверхностный слой глины и помещают

чаши с глиной в предварительно нагретую до температуры 550 °C муфельную печь.

Одновременно прокаливают две навески глины в течение 1 ч при температуре 550

°C. После прокаливания чашу с глиной помещают в эксикатор,

выдерживают до достижения комнатной температуры, перемешиванием лопаточкой

усредняют прокаленную глину и отбирают навеску массой 100 г. Последовательно

готовят смеси массой 2 кг с исходной и прокаленной глиной и продолжают

испытание для определения предела прочности при сжатии во влажном состоянии по

п. 3.3.2 настоящего стандарта.

3.5.3. Обработка

результатов

Пределы прочности при

сжатии во влажном состоянии для исходной и прокаленной глины определяют по п.

3.3.3.

Термическую

устойчивость (T) вычисляют по формуле

![]() ,

,

где ![]() - предел прочности при сжатии во влажном

состоянии по результатам испытания прокаленной глины, Па (кгс/см2);

- предел прочности при сжатии во влажном

состоянии по результатам испытания прокаленной глины, Па (кгс/см2);

![]() -

предел прочности при сжатии во влажном состоянии по результатам испытания

исходной глины, Па (кгс/см2).

-

предел прочности при сжатии во влажном состоянии по результатам испытания

исходной глины, Па (кгс/см2).

3.6. Определение

гранулометрического состава порошкообразных глин

Метод основан на

определении количественного распределения частиц по крупности методом сухого

рассева на ситах с последующим весовым определением полученных классов

крупности и вычислением их выхода в процентах от общей массы, взятой для

ситового анализа.

Весы лабораторные

4-го класса с наибольшим пределом взвешивания 160 г с погрешностью +/- 5 мг по

ГОСТ 24104.

Кисть мягкая Кр26

или Кр30 по ГОСТ 10597.

Комплект сит с

сетками N 04, 016 по ГОСТ 6613.

Глина,

подготовленная по п. 3.1.

3.6.2. Проведение

испытания

От пробы глины

отбирают навеску массой 25 г и помещают на верхнее сито комплекта. С помощью

кисти глину протирают через сито N 04, избегая разрушения глинистых

составляющих. Снимают сито N 04 и повторяют операцию на сите N 016. Остаток на

каждом сите взвешивают.

Испытание проводят

на двух навесках.

3.6.3. Обработка

результатов

Массовую долю

остатка на сите (X) в процентах вычисляют по формуле

![]() ,

,

где ![]() - масса остатка на соответствующем сите, г;

- масса остатка на соответствующем сите, г;

![]() - масса

навески, г.

- масса

навески, г.

Допускаемое

расхождение между результатами двух параллельных определений не должно

превышать 10%. Если результаты испытания отличаются от среднего арифметического

более чем на 10%, то определение повторяют один раз.

За результат

испытания принимают среднее арифметическое результатов всех трех определений.

3.7. Определение

массовой доли влаги порошкообразных формовочных глин

Метод основан на

определении потери массы после высушивания навески глины при температуре 105 -

110 °C.

Весы лабораторные

4-го класса с наибольшим пределом взвешивания 160 г с погрешностью +/- 5 мг по

ГОСТ 24104.

Эксикатор по ГОСТ

25336.

Стаканчики для

взвешивания (бюксы) по ГОСТ 23932.

Чаша выпарительная

фарфоровая по ГОСТ 9147.

Шкаф сушильный с

терморегулятором, обеспечивающий температуру нагрева 105 - 110 °C.

Глина в состоянии

поставки.

3.7.2. Проведение

испытания

Отбирают навеску

глины массой 20 г, помещают в предварительно высушенную до постоянной массы и

взвешенную чашу или бюксу и сушат в сушильном шкафу при температуре 105 - 110

°C в течение 30 мин до постоянной массы. Взвешивают чашу с навеской. Затем

дополнительно сушат в течение 15 мин и снова взвешивают. Операцию повторяют до

тех пор, пока разность результатов двух последних взвешиваний будет не более

0,02 г. Чашу с глиной, высушенной до постоянной массы, охлаждают в эксикаторе и

взвешивают.

Массовую долю влаги

определяют параллельно на двух навесках.

3.7.3. Обработка

результатов

Массовую долю влаги

(X) в процентах вычисляют по формуле

![]() ,

,

где m - масса

навески глины до высушивания, г;

![]() - масса

навески глины после высушивания, г.

- масса

навески глины после высушивания, г.

Расхождения между

результатами двух параллельных определений не должны превышать 0,2%. Если

расхождение превышает 0,2%, определение повторяют.

За результат

испытания принимают среднее арифметическое трех определений.

3.8. Определение

массовой доли монтмориллонита

Определение

содержания монтмориллонита методом адсорбционного люминесцентного анализа

основано на катионообменной адсорбции глиной органических

красителей люминофоров с образованием коагулята органоглинистого

комплекса.

Весы лабораторные

2-го класса с наибольшим пределом взвешивания 200 г с погрешностью +/- 0,2 мг

по ГОСТ 24104.

Чаша выпарительная

фарфоровая вместимостью 50 см3 по ГОСТ 9147.

Пробирки мерные

вместимостью 10 и 30 см3 по ГОСТ 1770.

Бюретка стеклянная

вместимостью 10 см3 по ГОСТ 20292.

Пипетка стеклянная

вместимостью 10 см3 по ГОСТ 20292.

Штатив лабораторный

ШЛ по отраслевой нормативно-технической документации.

Штатив для пробирок

по отраслевой нормативно-технической документации.

Пробки резиновые

16/120, 21/200 по ТУ 38.1051835.

Пирофосфат натрия по ГОСТ 342, раствор 2,0 г/дм3.

Трилон Б по ГОСТ

10652, раствор 9,36 г/дм3.

Калия гидроксид,

раствор 0,5 г/дм3.

Родамин 6Ж,

краситель для микроскопии по отраслевой нормативно-технической документации,

раствор 1,126 г/дм3.

Хризоидин, индикатор по отраслевой нормативно-технической документации, раствор

0,62182 г/дм3 (0,0025 Н).

Смешанный раствор родамина

6Ж и хризоидина концентрации 0,0025 Н в соотношении

1:4.

3.8.2. Проведение

испытания

Навеску порошка

воздушно-сухой глины массой 0,030 г помещают в фарфоровую чашку, добавляют по

каплям 1,5 см3 раствора пирофосфата натрия и

переводят глину в состояние пасты, а затем суспензии добавлением еще 3 см3

раствора пирофосфата натрия, 4,5 см3 раствора трилона Б и 1,5 см3 раствора

гидроксида калия. Переносят глинистую суспензию в пробирку с меткой на 30 см3 и

добавлением дистиллированной воды доводят общий объем суспензии до 20 - 25 см3.

Суспензию тщательно перемешивают встряхиванием или продуванием воздуха пипеткой

и оставляют на 12 - 15 ч. После этого времени пробирки с суспензиями помещают

на водяную баню и кипятят в течение 1 ч. После охлаждения суспензий их объем в

пробирках доводят до 30 см3. Каждую суспензию делят на три порции по 10 см3,

переносят в три пробирки и закрывают пробками. Подготовленные суспензии оттитровывают смешанным раствором красителей родамина 6Ж и хризоидина.

Титрование ведут на

двух параллельных суспензиях (одна запасная). Признаки эквивалентной точки:

полное осветление раствора, появление в нем слабой желто-зеленой люминесценции,

образование максимального объема коагулята органоглинистого

комплекса.

После введения в

две параллельные суспензии первой порции раствора красителей (соответственно

1,2 и 1,6 см3) пробирки закрывают пробками и энергично встряхивают. Через 10

мин наблюдают свойства окрашенных суспензий. Мутный красный раствор в обеих

пробирках свидетельствует о недотитрованности

суспензий. Во вторую суспензию с 1,6 см3 раствора красителей последовательно

вводят порции по 0,4 см3 до образования за 10 мин рыхлого красного всплывающего

коагулята и почти прозрачного раствора. Затем в первую суспензию с 1,2 см3

раствора красителей вводят такое же число порций по 0,4 см3 и одну порцию 0,2

мл раствора до общей дозы на 0,2 мл меньше, чем прилито во вторую суспензию.

Обе пробирки с суспензиями энергично встряхивают, через 15 мин фиксируют и

сравнивают свойства суспензий. Если в суспензии с 1,6 см3 раствора красителей

наблюдаются признаки близости эквивалентной точки, в первую суспензию добавляют

еще 0,2 см3. Для уточнения эквивалентной точки в первую или обе суспензии

вводят еще по 0,1 см3 раствора красителей.

После каждой

введенной порции раствора красителей обе пробирки с суспензиями энергично

встряхивают.

Отмечают полный

объем раствора красителей, израсходованный на титрование навески глины до точки

эквивалентности.

3.8.3. Обработка

результатов

Массовая доля

монтмориллонита (M) в процентах вычисляется по формуле

![]() ,

,

где V - объем

раствора красителей, израсходованный на титрование, см3;

100 - коэффициент

для пересчета на 100 г глины;

0,010 - масса

глины, г;

2 - поправка на

избыток раствора красителей в эквивалентной точке, равный объему 0,08 см3

раствора.

Расхождение между

результатами двух параллельных определений не должно превышать 0,5%. Если

расхождение превышает 0,5%, испытание повторяют.

За результат

испытания принимают среднее арифметическое трех определений.

3.9. Определение

концентрации обменных катионов кальция и магния

Перед определением

концентрации обменных катионов проверяют глину на присутствие карбонатов.

Для этого к навеске

глины массой 1 г прибавляют несколько капель 10%-ного

раствора соляной кислоты. При наличии карбонатов происходит бурное выделение

углекислого газа.

3.9.1.

Определение концентрации обменных катионов кальция и магния при отсутствии в

глине карбонатов.

Метод основан на

вытеснении катионов магния и кальция катионами натрия обработкой навески глины

раствором хлористого натрия с последующим определением суммы катионов кальция и

магния титрованием раствором трилона Б в присутствии индикатора хромоген черного и отдельно

катионов кальция в присутствии индикатора флуорексона.

3.9.1.1.

Аппаратура и материалы

Весы лабораторные

2-го класса с наибольшим пределом взвешивания 200 г с погрешностью +/- 0,2 мг

по ГОСТ 24104.

Шкаф сушильный с

терморегулятором, обеспечивающий температуру нагрева 105 - 110 °C.

Ступка агатовая или

яшмовая.

Аммиак водный по

ГОСТ 3760.

Натрий хлористый по

ГОСТ 4233.

Аммоний

щавелевокислый по ГОСТ 5712, насыщенный раствор.

Трилон Б 0,05 н

раствор, приготовленный следующим образом: трилон Б

0,1 н (фиксанал) растворяют в дистиллированной воде в

мерной колбе вместимостью 2 дм3, доливают водой до метки и перемешивают.

Калия гидроксид или

натрия гидроксид по ГОСТ 4328, 20%-ные растворы.

Малахитовый зеленый

(индикатор) по отраслевой нормативно-технической документации, 0,2%-ный раствор водный или спиртовой.

Кальцеина динатриевая соль (флуорексон)

по отраслевой нормативно-технической документации.

Индикаторные смеси:

0,1 г флуорексона растирают с 10 г хлористого натрия до

однородной массы;

хромоген черный

смешивают с хлористым кальцием в соотношении 1:99, смесь тщательно растирают до

однородной массы.

Раствор буферный

аммиачный:

20 г хлористого

аммония растворяют в 500 см3 воды, приливают 100 см3 аммиака и доводят водой до

объема 1000 см3.

Хромоген черный

(индикатор).

Калий хлористый

2-водный по ТУ 6-09-5077.

Стаканы химические

вместимостью 250 - 300 см3 по ГОСТ 23932.

Колба мерная

емкостью 500 см3 по ГОСТ 1770.

Колбы конические

емкостью 250 - 300 см3.

Воронки для

фильтрования.

Пипетки по ГОСТ

23932.

Навеску глины

массой 5 г помещают в стакан вместимостью 250 - 300 см3, приливают 150 см3 1 н

раствора хлористого натрия, перемешивают в течение 5 - 10 мин и дают отстояться

в течение 1 ч. Затем раствор отфильтровывают через фильтр "синяя

лента" диаметром 12 - 14 мм в мерную колбу вместимостью 500 см3.

Раствор

обрабатывают хлористым натрием до отсутствия в фильтрате промывной жидкости

ионов кальция (реакция с насыщенным раствором щавелевокислого аммония). Контрольную

реакцию проводят не раньше чем наберется около 500 см3

фильтрата после отфильтровывания каждых 50 см3

жидкости. Раствор в мерной колбе доводят водой до метки и перемешивают.

От полученного

раствора отбирают аликвотную часть объемом 100 см3 в коническую колбу

вместимостью 250 - 300 см3, прибавляют 1 - 2 капли малахитового зеленого

(раствор окрашивается в голубовато-зеленый цвет) и прибавляют 20%-ный раствор гидроокиси калия до обесцвечивания раствора и

10 см3 в избыток. Прибавляют 30 - 50 мг смеси флуорексона

и раствор (для определения катионов кальция) титруют раствором трилона Б до оранжево-розовой

окраски с резким уменьшением зеленой флуоресценции.

От исходного

раствора отбирают аликвотную часть объемом 100 см3 в коническую колбу

вместимостью 250 - 300 см3, приливают 5 см3 аммиачного буферного раствора,

добавляют на кончике шпателя индикаторную смесь с хромогеном черным. Затем

раствор (для определения суммы катионов кальция и магния) титруют раствором трилона Б до перехода окраски из

вишнево-красного цвета в голубой.

Через все стадии

испытания проводят контрольный опыт.

3.9.1.3. Обработка

результатов

Концентрацию

катионов кальция (X), мг x экв на 100 г глины,

вычисляют по формуле

![]() ,

,

где V - объем

раствора трилона Б,

израсходованный на титрование кальция, см3;

0,05 - нормальность

раствора трилона Б;

100 - коэффициент

для пересчета на 100 г глины;

m - масса глины в

аликвотной части раствора, г;

![]() - масса

кальция в контрольном опыте, мг x экв.

- масса

кальция в контрольном опыте, мг x экв.

Концентрацию

катионов кальция и магния ![]() , мг x экв на 100 г глины, вычисляют по формуле

, мг x экв на 100 г глины, вычисляют по формуле

![]() ,

,

где ![]() - объем трилона Б, израсходованный на титрование суммы катионов магния и

кальция, см3;

- объем трилона Б, израсходованный на титрование суммы катионов магния и

кальция, см3;

![]() - масса

глины в аликвотной части раствора, г;

- масса

глины в аликвотной части раствора, г;

![]() -

концентрация кальция и магния в контрольном опыте, мг x экв.

-

концентрация кальция и магния в контрольном опыте, мг x экв.

Концентрацию

катионов магния ![]() , мг x экв на 100 г глины, вычисляют по формуле

, мг x экв на 100 г глины, вычисляют по формуле

![]() .

.

3.9.2. Определение

концентрации обменных катионов кальция и магния в присутствии карбонатов

3.9.2.1.

Аппаратура и материалы

Реактивы и

растворы, указанные в п. 3.9.1.1.

Кальций углекислый

по ГОСТ 4530.

3.9.2.2. Проведение

испытания

Отбирают две

навески глины массой по 1 г, взвешивают с погрешностью не более 0,0002 г. Одну

навеску помещают в мерную колбу вместимостью 100 см3 (раствор 1), вторую - в

мерную колбу вместимостью 200 см3 (раствор 2) и прибавляют по 0,2 г углекислого

кальция. Затем приливают до 3/4 объема колбы 1 н раствор хлористого натрия (pH около 6,5), взбалтывают, доводят тем же раствором до

метки и оставляют на 1 сут. Затем суспензии

отфильтровывают и от фильтратов отбирают аликвотные части объемом 50 см3 от

раствора 1 и 100 см3 от раствора 2. Далее анализ продолжают, как указано в п.

3.9.1.2.

3.9.2.3. Обработка

результатов

Концентрацию

катионов кальция в растворе 1 (X), мг x экв на 100 г

глины, определяют по формуле

![]() ,

,

где ![]() - объем раствора трилона Б, израсходованный на титрование раствора 1, см3;

- объем раствора трилона Б, израсходованный на титрование раствора 1, см3;

![]() - масса

глины в аликвотной части раствора, г.

- масса

глины в аликвотной части раствора, г.

Концентрацию

катионов кальция во втором растворе ![]() , мг x экв на 100 г глины, вычисляют по формуле

, мг x экв на 100 г глины, вычисляют по формуле

![]() ,

,

где ![]() - объем раствора трилона Б, израсходованный на титрование раствора 2, см3;

- объем раствора трилона Б, израсходованный на титрование раствора 2, см3;

![]() - масса

глины в аликвотной части раствора, г.

- масса

глины в аликвотной части раствора, г.

Концентрацию

обменных катионов кальция ![]() , мг x экв на 100 г глины, вычисляют по формуле

, мг x экв на 100 г глины, вычисляют по формуле

![]() .

.

Расхождение между

результатами двух параллельных определений не должно превышать 2,5 мг x экв. Если расхождение превышает 2,5 мг x экв, испытание повторяют.

За результат

испытания принимают среднее арифметическое результатов трех определений.

3.10. Определение

концентрации обменных катионов натрия и калия

Метод основан на

вытеснении катионов калия и натрия катионами аммония обработкой навески глины

раствором хлористого аммония с последующим фотометрическим определением суммы

катионов натрия и калия.

3.10.1.

Аппаратура и материалы

Спектрофотометр или

пламенный фотометр.

Аммоний хлористый

по ГОСТ 3773, 1 н раствор.

Стандартный раствор

калия:

1,98 г хлористого

калия растворяют в воде в мерной колбе вместимостью 1 дм3, доливают водой до

метки и перемешивают.

Стандартный раствор

натрия:

2,542 г хлористого

натрия растворяют в воде в мерной колбе вместимостью 1 дм3, доливают водой до

метки и перемешивают.

Стаканы химические

вместимостью 250 - 300 см3 по ГОСТ 23932.

Колба мерная

вместимостью 500 см3 по ГОСТ 1770.

3.10.2. Проведение

испытания

Навеску глины массой

5 г помещают в стакан вместимостью 250 - 300 см3, приливают 150 см3 1 н

раствора хлористого аммония, перемешивают в течение 5 - 10 мин, дают отстояться

и отфильтровывают через фильтр "синяя лента" диаметром 12 - 14 см в

мерную колбу вместимостью 500 см3. Обработку хлористым аммонием заканчивают

после получения 500 см3 фильтрата. Раствор в мерной колбе перемешивают и на

спектрофотометре измеряют интенсивность излучения натрия и калия. Натрий

определяют по интенсивным резонансным линиям 589,0 - 589,6 нм,

калий - по линиям 766,5 - 769,9 нм.

По интенсивности

излучения натрия или калия в растворе исследуемой пробы (измеренной в делениях

шкалы прибора) находят их содержание по градуировочному

графику.

Для построения градуировочного графика в мерные колбы вместимостью 1 дм3

отмеривают 5, 10, 25, 50, 75 и 100 дм3 стандартного раствора натрия или калия,

доводят водой до метки, перемешивают и измеряют интенсивность излучения.

3.10.3. Обработка

результатов

Концентрацию

катионов натрия или калия (X), в процентах, вычисляют по формуле

![]() ,

,

где C -

концентрация катионов натрия или калия, найденная по градуировочному

графику, мг/дм3;

V - объем раствора

анализируемой пробы, см3;

m - масса навески

глины, г.

Концентрацию

обменных катионов калия или натрия ![]() , мг x экв на 100 г глины, вычисляют по формуле

, мг x экв на 100 г глины, вычисляют по формуле

![]() ,

,

где E -

эквивалентная масса катионов калия или натрия.

Допускаемое

расхождение между результатами двух параллельных определений не должно

превышать 0,05% при массовой доле окиси натрия (или калия) до 1% и 0,10% - при

массовой доле окиси натрия (или калия) свыше 1%.

Если результаты

испытания отличаются на большую величину, испытание повторяют.

За результат

испытания принимают среднее арифметическое результатов трех определений.

3.11. Определение

массовой доли карбонатов в пересчете на![]()

Метод основан на

определении двуокиси углерода, выделенного при обработке глины раствором

соляной кислоты, в пересчете на ![]() .

.

3.11.1.

Аппаратура и материалы

Кислота соляная по

ГОСТ 3118, раствор 1:1.

Вода

дистиллированная, pH 6,0 - 7,0, по ГОСТ 6709.

Весы лабораторные

2-го класса с наибольшим пределом взвешивания 200 г с погрешностью +/- 0,2 мг

по ГОСТ 24104.

Кальциметр по отраслевой нормативно-технической документации.

Барометр мембранный

метеорологический.

Термометр

стеклянный метеорологический по ГОСТ 112.

3.11.2. Проведение

испытания

Навеску глины

массой 2 г загружают в колбу кальциметра,

закрывающуюся пробкой с газоотводной трубкой. В ту же колбу помещают пробирку с

10 см3 раствора соляной кислоты. Закрывают колбу пробкой и устанавливают

уровень воды в бюретке на нулевой уровень, перемещая уравнительную склянку.

Закрывают кран, соединяющий бюретку с атмосферой. Наклоняют колбу так, чтобы

соляная кислота пролилась на глину и взбалтывают колбу

до полного смешения реактивов. Через 5 мин определяют объем выделившегося газа,

совмещая уровень жидкости в уравнительной склянке с уровнем жидкости в бюретке.

Во время испытания

определяют температуру и давление воздуха в помещении.

3.11.3. Обработка

результатов

Массовую долю

карбонатов в пересчете на ![]() (X) в процентах вычисляют по формуле

(X) в процентах вычисляют по формуле

![]() ,

,

где V - объем

выделившегося газа, см3;

![]() - масса

1 см3 двуокиси углерода при температуре и давлении, при которых проводится

анализ, мг (табл. 4);

- масса

1 см3 двуокиси углерода при температуре и давлении, при которых проводится

анализ, мг (табл. 4);

![]() - масса

навески, г;

- масса

навески, г;

2,27 - коэффициент

пересчета на ![]() .

.

Таблица 4

Плотность двуокиси

углерода (мг/см3)

в зависимости от

температуры и давления

────────────┬──────────────────────────────────────────────────────────────

Температура,│ Плотность двуокиси углерода (мг/см3) при

давлении, Па

°C

├───────┬───────┬───────┬───────┬───────┬───────┬───────┬──────

│ 98900 │ 99000 │

99100 │ 99200 │ 99300 │ 99400 │ 99500 │ 99600

────────────┼───────┼───────┼───────┼───────┼───────┼───────┼───────┼──────

28

│1,7775 │1,7793

│1,7811 │1,7829 │1,7847 │1,7865 │1,7883

│1,7911

27

│1,7835 │1,7858 │1,8871 │1,7899 │1,7907

│1,7925 │1,7953 │1,7971

26

│1,7905 │1,7923 │1,7941 │1,7959 │1,7977

│1,7995 │1,8013 │1,8031

25

│1,7965 │1,7983 │1,8001 │1,8019 │1,8037

│1,8059 │1,8080 │1,8101

24

│1,8025 │1,8043 │1,8061 │1,8079 │1,8098

│1,8119 │1,8140 │1,8161

23

│1,8085 │1,8103 │1,8121 │1,8139 │1,8158

│1,8178 │1,8200 │1,8221

22

│1,8145 │1,8163 │1,8181 │1,8199 │1,8218

│1,8239 │1,8260 │1,8281

21

│1,8215 │1,8233 │1,8251 │1,8269 │1,8288

│1,8309 │1,8330 │1,8351

20

│1,8275 │1,8293 │1,8311 │1,8329 │1,8348

│1,8369 │1,8390 │1,8411

19

│1,8335 │1,8353 │1,8371 │1,8389 │1,8408

│1,8429 │1,8450 │1,8471

18

│1,8395 │1,8413 │1,8431 │1,8449 │1,8468

│1,8489 │1,8510 │1,8531

17

│1,8455 │1,8473 │1,8491 │1,8519 │1,8538

│1,8559 │1,8580 │1,8601

16

│1,8525 │1,8543 │1,8561 │1,8589 │1,8607

│1,8625 │1,8643 │1,8661

15

│1,8585 │1,8603 │1,8621 │1,8618 │1,8637

│1,8668 │1,8694 │1,8721

14

│1,8645 │1,8663 │1,8681 │1,8708 │1,8727

│1,8745 │1,8763 │1,8781

13

│1,8715 │1,8733 │1,8751 │1,8768 │1,8788

│1,8809 │1,8830 │1,8851

12

│1,8775 │1,8793 │1,8811 │1,8837 │1,8858

│1,8879 │1,8900 │1,8921

11

│1,8845 │1,8863 │1,8881 │1,8907 │1,8928

│1,8949 │1,8970 │1,8991

10

│1,8915 │1,8933 │1,8951 │1,8977 │1,8998

│1,9019 │1,9040 │1,9061

Продолжение табл. 4

────────────┬──────────────────────────────────────────────────────────────

Температура,│ Плотность двуокиси углерода (мг/см3) при

давлении, Па

°C

├───────┬───────┬───────┬───────┬───────┬───────┬───────┬──────

│ 99700 │ 99800 │

99900 │100000 │100100 │100200 │100300 │100400

────────────┼───────┼───────┼───────┼───────┼───────┼───────┼───────┼──────

28

│1,7929 │1,7959 │1,7977 │1,7995 │1,8035

│1,8053 │1,8071 │1,8089

27

│1,7989 │1,8019 │1,8037 │1,8055 │1,8095

│1,8113 │1,8131 │1,8149

26

│1,8049 │1,8079 │1,8097 │1,8127 │1,8153

│1,8173 │1,8191 │1,8209

25

│1,8119 │1,8146 │1,8170 │1,8197 │1,8223

│1,8243 │1,8261 │1,8279

24

│1,8184 │1,8206 │1,8230 │1,8257 │1,8283

│1,8303 │1,8321 │1,8339

23

│1,8244 │1,8266 │1,8300 │1,8317 │1,8343

│1,8363 │1,8381 │1,8399

22

│1,8304 │1,8326 │1,8350 │1,8377 │1,8403

│1,8423 │1,8441 │1,8459

21

│1,8374 │1,8396 │1,8420 │1,8447 │1,8473

│1,8493 │1,8511 │1,8529

20

│1,8434 │1,8456 │1,8480 │1,8507 │1,8533

│1,8553 │1,8571 │1,8589

19

│1,8494 │1,8516 │1,8540 │1,8567 │1,8593

│1,8613 │1,8631 │1,8649

18

│1,8554 │1,8576 │1,8600 │1,8627 │1,8653

│1,8675 │1,8696 │1,8717

17

│1,8624 │1,8646 │1,8670 │1,8797 │1,8723

│1,8743 │1,8761 │1,8779

16

│1,8688 │1,8716 │1,8739 │1,8761 │1,8784

│1,8805 │1,8826 │1,8847

15

│1,8748 │1,8776 │1,8799 │1,8827 │1,8853

│1,8873 │1,8891 │1,8909

14

│1,8808 │1,8836 │1,8860 │1,8837 │1,8913

│1,8935 │1,8956 │1,9877

13

│1,8878 │1,8906 │1,8930 │1,8957 │1,8993

│1,9005 │1,9005 │1,9014

12

│1,8948 │1,8976 │1,9000 │1,9027 │1,9053

│1,9073 │1,9091 │1,9109

11

│1,9018 │1,9046 │1,9070 │1,9097 │1,9123

│1,9143 │1,9161 │1,9179

10

│1,9088 │1,9116 │1,9140 │1,9167 │1,9193

│1,9213 │1,9231 │1,9249

Продолжение табл. 4

────────────┬──────────────────────────────────────────────────────────────

Температура,│ Плотность двуокиси углерода (мг/см3) при

давлении, Па

°C

├───────┬───────┬───────┬───────┬───────┬───────┬───────┬──────

│100500 │100600

│100700 │100800 │100900 │101000 │101100

│101200

────────────┼───────┼───────┼───────┼───────┼───────┼───────┼───────┼──────

28

│1,8107 │1,8130 │1,8150 │1,8171 │1,8189

│1,8213 │1,8237 │1,8257

27

│1,8167 │1,8185 │1,8213 │1,8231 │1,8249

│1,8279 │1,8297 │1,8317

26

│1,8227 │1,8245 │1,8273 │1,8291 │1,8309

│1,8336 │1,8357 │1,8376

25

│1,8297 │1,8319 │1,8340 │1,8361 │1,8384

│1,8406 │1,8427 │1,8446

24

│1,8358 │1,8379 │1,8400 │1,8421 │1,8444

│1,8466 │1,8487 │1,8506

23

│1,8418 │1,8439 │1,8460 │1,8481 │1,8504

│1,8525 │1,8547 │1,8566

22

│1,8480 │1,8499 │1,8520 │1,8541 │1,8564

│1,8606 │1,8607 │1,8626

21

│1,8548 │1,8569 │1,8590 │1,8611 │1,8634

│1,8656 │1,8677 │1,8696

20

│1,8608 │1,8629 │1,8650 │1,8671 │1,8694

│1,9736 │1,8737 │1,8756

19

│1,8668 │1,8689 │1,8710 │1,8731 │1,8754

│1,8776 │1,8797 │1,8816

18

│1,8737 │1,8755 │1,8773 │1,8791 │1,8814

│1,8836 │1,8857 │1,8876

17

│1,8798 │1,8819 │1,8840 │1,8861 │1,8884

│1,8906 │1,8927 │1,8946

16

│1,8867 │1,8885 │1,8903 │1,8921 │1,8944

│1,8966 │1,8987 │1,9006

15

│1,8927 │1,8945 │1,8963 │1,8981 │1,9008

│1,9034 │1,9057 │1,9076

14

│1,8998 │1,9019 │1,9040 │1,9061 │1,9084

│1,9106 │1,9127 │1,9146

13

│1,9033 │1,9066 │1,9099 │1,9131 │1,9154 │1,9176

│1,9197 │1,9216

12

│1,9128 │1,9149 │1,9170 │1,9191 │1,9214

│1,9236 │1,9257 │1,9276

11

│1,9270 │1,9219 │1,9240 │1,9161 │1,9284

│1,9306 │1,9327 │1,9346

10

│1,9268 │1,9289 │1,9310 │1,9331 │1,9354

│1,9376 │1,9397 │1,9416

Продолжение табл. 4

────────────┬──────────────────────────────────────────────────────────────

Температура,│ Плотность двуокиси углерода (мг/см3) при

давлении, Па

°C

├───────┬───────┬───────┬───────┬───────┬───────┬───────┬──────

│101300 │101400

│101500 │101600 │101700 │101800 │101900

│102000

────────────┼───────┼───────┼───────┼───────┼───────┼───────┼───────┼──────

28

│1,8274 │1,8293 │1,8306 │1,8319 │1,8337

│1,8345 │1,8357 │1,8371

27

│1,8335 │1,8353 │1,8366 │1,8381 │1,8397

│1,8415 │1,8418 │1,8431

26

│1,8395 │1,8413 │1,8426 │1,8439 │1,8457

│1,8462 │1,8471 │1,8481

25

│1,8464 │1,8481 │1,8496 │1,8511 │1,8524

│1,8537 │1,8548 │1,8561

24

│1,8525 │1,8543 │1,8561 │1,8579 │1,8593

│1,8602 │1,8611 │1,8621

23

│1,8585 │1,8605 │1,8626 │1,8647 │1,8662

│1,8668 │1,8674 │1,8681

22

│1,8645 │1,8661 │1,8676 │1,8691 │1,8706

│1,8721 │1,8736 │1,8751

21

│1,8715 │1,8731 │1,8746 │1,8761 │1,8776

│1,8791 │1,8806 │1,8821

20

│1,8775 │1,8791 │1,8806 │1,8821 │1,8836

│1,8851 │1,8866 │1,8881

19

│1,8835 │1,8851 │1,8866 │1,8881 │1,8896

│1,8911 │1,8926 │1,8941

18

│1,8895 │1,8913 │1,8931 │1,8949 │1,8964

│1,8976 │1,8988 │1,9001

17

│1,8965 │1,8991 │1,8996 │1,9011 │1,9026

│1,9041 │1,9056 │1,9071

16

│1,9025 │1,9041 │1,9056 │1,9071 │1,9086

│1,9101 │1,9116 │1,9131

15

│1,9095 │1,9111 │1,9126 │1,9141 │1,9156

│1,9171 │1,9186 │1,9201

14

│1,9165 │1,9181 │1,9196 │1,9211 │1,9226

│1,9241 │1,9256 │1,9271

13

│1,9235 │1,9251 │1,9266 │1,9281 │1,9296

│1,9311 │1,9326 │1,9341

12

│1,9295 │1,9311 │1,9326 │1,9341 │1,9356

│1,9371 │1,9386 │1,9401

11

│1,9365 │1,9381 │1,9396 │1,9411 │1,9426

│1,9441 │1,9456 │1,9471

10

│1,9435 │1,9451 │1,9466 │1,9481 │1,9496

│1,9511 │1,9526 │1,9541

Продолжение табл. 4

────────────┬──────────────────────────────────────────────────────────────

Температура,│ Плотность двуокиси углерода (мг/см3) при

давлении, Па

°C

├────────┬────────┬────────┬────────┬────────┬────────┬────────

│ 102100 │ 102200

│ 102300 │ 102400 │ 102500 │ 102600 │ 102700

────────────┼────────┼────────┼────────┼────────┼────────┼────────┼────────

28

│ 1,8389 │ 1,8408 │ 1,8427 │ 1,8446 │

1,8464 │ 1,8483 │ 1,8501

27

│ 1,8449 │ 1,8469 │ 1,8489 │ 1,8505 │

1,8523 │ 1,8543 │ 1,8562

26

│ 1,8499 │ 1,8526 │ 1,8547 │ 1,8566 │

1,8584 │ 1,8603 │ 1,8621

25

│ 1,8580 │ 1,8599 │ 1,8617 │ 1,8636 │

1,8655 │ 1,8673 │ 1,8692

24

│ 1,8640 │ 1,8659 │ 1,8677 │ 1,8696 │

1,8715 │ 1,8734 │ 1,8752

23

│ 1,8700 │ 1,8719 │ 1,8737 │ 1,8756 │

1,8775 │ 1,8794 │ 1,8812

22

│ 1,8770 │ 1,8789 │ 1,8807 │ 1,8826 │

1,8845 │ 1,8864 │ 1,8882

21

│ 1,8840 │ 1,8859 │ 1,8877 │ 1,8896 │

1,8915 │ 1,8934 │ 1,8952

20

│ 1,8900 │ 1,8919 │ 1,8937 │ 1,8956 │

1,8975 │ 1,8994 │ 1,9012

19

│ 1,8960 │ 1,8979 │ 1,8997 │ 1,9016 │

1,9035 │ 1,9054 │ 1,9072

18

│ 1,9020 │ 1,9039 │ 1,9057 │ 1,9076 │

1,9095 │ 1,9114 │ 1,9132

17

│ 1,9090 │ 1,9109

│ 1,9127 │ 1,9146 │ 1,9165 │ 1,9184 │ 1,9202

16

│ 1,9150 │ 1,9169 │ 1,9187 │ 1,9206 │

1,9225 │ 1,9244 │ 1,9262

15

│ 1,9220 │ 1,9239 │ 1,9257 │ 1,9276 │

1,9295 │ 1,9314 │ 1,9332

14

│ 1,9290 │ 1,9309 │ 1,9327 │ 1,9346 │

1,9365 │ 1,9384 │ 1,9402

13

│ 1,9360 │ 1,9379 │ 1,9397 │ 1,9416 │

1,9435 │ 1,9454 │ 1,9472

12

│ 1,9420 │ 1,9439 │ 1,9457 │ 1,9476 │

1,9495 │ 1,9514 │ 1,9532

11

│ 1,9490 │ 1,9509 │ 1,9527 │ 1,9546 │

1,9565 │ 1,9584 │ 1,9602

10

│ 1,9560 │ 1,9579 │ 1,9597 │ 1,9616 │

1,9635 │ 1,9654 │ 1,9672

За массовую долю

карбонатов принимают среднее арифметическое двух определений. Допустимое

расхождение между определениями не должно превышать 0,3%.

Если результаты

испытания отличаются более чем на 0,3% среднего арифметического значения,

определение повторяют.

За окончательный

результат принимают среднее арифметическое результатов трех определений.

3.12. Определение

массовой доли сульфидной серы

3.12.1. Определение

массовой доли общей серы

Метод основан на

разложении навески глины смесью азотной и соляной кислот (царской водкой) с

последующим осаждением серы в виде сульфата бария и определении массы

последнего при прокаливании при температуре 850 - 900 °C в пересчете на трехокись серы.

3.12.1.1.

Аппаратура и материалы

Весы лабораторные

2-го класса с наибольшим пределом взвешивания 200 г с погрешностью +/- 0,2 мг

по ГОСТ 24104.

Печь муфельная с

терморегулятором, обеспечивающая температуру нагрева 1000 - 1100 °C.

Тигли фарфоровые по

ГОСТ 9147.

Эксикатор по ГОСТ

25336.

Кальций хлористый

плавленый по ТУ 6-09-4711, прокаленный при 700 - 800 °C.

Баня водяная по

ГОСТ 25336.

Чаша выпарительная

фарфоровая объемом 50 мл по ГОСТ 9147.

Кислота соляная по

ГОСТ 3118.

Кислота азотная по

ТУ 6-09-5077.

Аммиак водный по

ГОСТ 3760, разбавленный 1:1.

Барий хлористый по

ГОСТ 4108, 10%-ный раствор.

Метиловый оранжевый

(индикатор) по ТУ 6-09-5171.

Серебро

азотнокислое по ГОСТ 1277, 1%-ный раствор.

3.12.1.2.

Проведение испытания

Навеску глины

массой 1 г помещают в фарфоровую чашку, приливают 10 см3 азотной и 30 см3

соляной кислоты и выпаривают на водяной бане досуха.

Остаток в чашке

смачивают соляной кислотой и выпаривают до полного удаления запаха соляной

кислоты и окислов азота. Затем приливают 10 см3 соляной кислоты и нагревают на

водяной бане в течение 10 мин. Приливают 70 - 80 см3 горячей воды и фильтруют

через фильтр "белая лента" диаметром 9 см. Фильтр с осадком промывают

7 - 8 раз горячей водой.

К фильтрату

добавляют 2 - 3 капли метилового оранжевого и нейтрализуют раствором аммиака,

затем приливают соляную кислоту из расчета 0,5 см3 на каждые 100 см3 раствора,

нагревают раствор до кипения, прибавляют 10 см3 кипящего 10%-ного раствора хлористого бария, кипятят в течение 5 мин и

оставляют на 10 - 12 ч.

Осадок сернокислого

бария отфильтровывают через плотный фильтр "синяя лента", промывают

13 раз горячей водой до удаления ионов хлора (реакция с азотнокислым серебром).

Фильтр с осадком переносят во взвешенный фарфоровый тигль, озоляют и прокаливают при

температуре 850 - 900 °C в течение 40 мин, охлаждают в эксикаторе и взвешивают.

Прокаливание повторяют по 10 мин до постоянной массы.

3.12.1.3.

Обработка результатов

Массовую долю общей

серы (X) в процентах в пересчете на трехокись серы

вычисляют по формуле

![]() ,

,

где ![]() - масса осадка сульфата бария, г;

- масса осадка сульфата бария, г;

![]() - масса

осадка сульфата бария в контрольном опыте, г;

- масса

осадка сульфата бария в контрольном опыте, г;

0,343 - коэффициент

пересчета сульфата бария на трехокись серы;

m - масса навески

глины, г.

Расхождение между

результатами двух определений не должно превышать 0,15%. Если расхождение

превышает 0,15%, испытание повторяют.

За окончательный

результат принимают среднее арифметическое результатов трех определений.

3.12.2. Определение

массовой доли сульфатной серы

Метод основан на

разложении навески глины разбавленной соляной кислотой с последующим осаждением

серы в виде сульфата бария и определении массы последнего при прокаливании при

температуре 850 - 900 °C в пересчете на трехокись

серы.

3.12.2.1.

Аппаратура и материалы

Аппаратура и

материалы, указанные в п. 3.12.1.1.

Кислота соляная по

ГОСТ 3118, 10%-ный раствор и разбавленный 1:1.

Перекись водорода

по ГОСТ 21929.

Колба Эрленмейера вместимостью 250 см3.

3.12.2.2.

Проведение испытания

Навеску глины

массой 1 - 2 г помещают в колбу Эрленмейера

вместимостью 250 см3, приливают 50 - 75 мл 10%-ного

раствора соляной кислоты, закрывают колбу часовым стеклом и кипятят 30 - 40

мин. Кипение должно быть слабое, чтобы концентрация кислоты не изменилась.

Прибавляют 1 - 2 капли перекиси водорода для окисления окиси железа, нагревают

раствор до кипения и приливают раствор аммиака (до появления слабого запаха)

для осаждения гидроокисей. После осаждения гидроокисей приливают 4 см3 аммиака

в избыток и оставляют на 15 - 20 мин.

Гидроокиси

отфильтровывают через плотный фильтр "синяя лента". Осадок на фильтре

промывают 4 - 5 раз горячей водой, к которой добавляют 3 - 4 см3 раствора

аммиака.

Фильтрат

нейтрализуют раствором соляной кислоты, разбавленной 1:1 в присутствии

метилового оранжевого до изменения окраски раствора из

желтой в красный цвет. Далее анализ проводят по п. 3.12.1.2.

3.12.2.3.

Обработка результатов

Массовую долю

сульфатной серы ![]() в процентах в пересчете на трехокись

серы вычисляют по формуле

в процентах в пересчете на трехокись

серы вычисляют по формуле

![]() ,

,

где ![]() - масса осадка сульфата бария, г;

- масса осадка сульфата бария, г;

![]() - масса

осадка сульфата бария в контрольном опыте, г.

- масса

осадка сульфата бария в контрольном опыте, г.

Допускаемое

расхождение между результатами двух параллельных определений не должно

превышать 0,15%. Если результат испытания превышает 0,15%, испытание повторяют.

За результат

испытания принимают среднее арифметическое результатов трех определений.

3.12.3. Определение

массовой доли сульфидной серы

Массовую долю

сульфидной серы ![]() в процентах вычисляют по разности общей и

сульфатной серы по формуле

в процентах вычисляют по разности общей и

сульфатной серы по формуле

![]() ,

,

где X - массовая

доля общей серы, %, (см. п. 3.12.1.3);

![]() -

массовая доля сульфатной серы (см. п. 3.12.2.3), %.

-

массовая доля сульфатной серы (см. п. 3.12.2.3), %.

3.13. Определение

массовой доли окиси железа

Метод основан на

образовании в аммиачной среде окрашенного комплексного соединения трисульфосалицилата железа и фотометрировании

окрашенного раствора.

3.13.1.

Аппаратура и материалы

Весы лабораторные

2-го класса с наибольшим пределом взвешивания 200 г с погрешностью +/- 0,2 мг

по ГОСТ 24104.

Фотоэлектрокалориметр.

Чашки платиновые по

ГОСТ 6563.

Тигли платиновые N

100-7, 100-10 по ГОСТ 6563.

Колба мерная

вместимостью 250 см3 и 100 см3 по ГОСТ 1770.

Кислота плавиковая

по ГОСТ 10484.

Кислота серная по

ГОСТ 4204, разбавленная 1:1.

Кислота соляная по

ГОСТ 3118, разбавленная 1:1 и 1:5.

Кислота

сульфосалициловая по ГОСТ 4478, 25%-ный раствор.

Аммиак водный по ТУ

6-09-5346.

Стандартные

растворы окиси железа:

Стандартный раствор А:

0,1 г высушенной

при температуре 105 - 110 °C окиси железа помещают в коническую колбу

вместимостью 500 см3, приливают 50 см3 разбавленной 1:1 соляной кислоты и,

покрыв колбу стеклянным шариком, нагревают на водяной бане до полного

растворения, затем охлаждают, переводят раствор в мерную колбу вместимостью

1000 см3, доливают водой до метки и перемешивают. 1 см3 стандартного раствора

содержит 0,0001 г окиси железа.

Стандартный раствор Б:

отмеривают пипеткой

20 см3 стандартного раствора А в колбу вместимостью

100 см3, прибавляют 1 см3 разбавленной 1:9 серной кислоты и доливают водой до

метки. 1 см3 стандартного раствора Б содержит 0,00002 г окиси железа.

3.13.2. Проведение

испытания

Навеску глины

массой 0,5 г помещают в платиновую чашку, помещают в муфельную печь и обжигают

в течение 5 - 10 мин при температуре 800 - 900 °C, затем охлаждают, смачивают

водой, приливают 15 - 20 см3 плавиковой кислоты, выпаривают до выделения паров

серной кислоты. Охлаждают, обмывают стенки чашки водой и выпаривают досуха. К

сухому остатку приливают 10 - 15 мл разбавленной 1:1 соляной кислоты. 5 - 100

см3 воды нагревают до полного растворения солей и фильтруют в мерную колбу

вместимостью 250 мл через фильтр "белая лента". Осадок на фильтре

промывают горячей водой 5 - 7 раз, фильтр с осадком подсушивают и сжигают в

платиновом тигле. Остаток сплавляют с 1 - 2 г карбоната натрия или пиросульфата калия. Плав

охлаждают, растворяют в разбавленной 1:5 соляной кислоте и присоединяют к

фильтрату. При сплавлении с карбонатом натрия после растворения плава в

соляной кислоте раствор кипятят для удаления углекислоты.

От фильтрата

отбирают аликвотную часть объемом 5 - 25 см3 в мерную колбу вместимостью 100

см3, прибавляют 15 см3 раствора сульфосалициловой кислоты и разбавленного

аммиака до неизменяющейся желтой окраски раствора. Раствор охлаждают до

комнатной температуры, доливают водой до метки, перемешивают и измеряют

оптическую плотность на фотоэлектрокалориметре с

синим светофильтром в кювете с толщиной калориметрируемого

слоя 30 - 50 мм.

Раствором сравнения

служит раствор контрольного опыта.

По оптической

плотности анализируемого раствора устанавливают содержание окиси железа по градуировочному графику.

Для построения градуировочного графика в мерные колбы вместимостью по 100

см3 отмеривают 5,0; 10,0; 15,0; 20,0 и 25,0 мл стандартного раствора Б, что соответствует 0,0001; 0,0002; 0,0003; 0,0004 и

0,0005 г окиси железа. К растворам приливают по 15 см3 раствора

сульфосалициловой кислоты и разбавленного аммиака до неизменяющейся желтой

окраски, растворы охлаждают до комнатной температуры, доливают водой до метки,

перемешивают и измеряют оптическую плотность. По найденным значениям оптической

плотности и известным содержаниям окиси железа строят градуировочный

график.

3.13.3. Обработка

результатов

Массовую долю окиси

железа (X) в процентах вычисляют по формуле

![]() ,

,

где ![]() - масса окиси железа, найденная по градуировочному графику, г;

- масса окиси железа, найденная по градуировочному графику, г;

250 - объем

исходного раствора, см3;

V - объем

аликвотной части раствора, см3;

m - масса навески

материала, г.

Расхождение между

результатами параллельных определений не должно превышать 0,05% при массовой

доле окиси железа до 1% и 0,1% при массовой доле окиси железа свыше 1%. Если

расхождения превышают установленные значения, то определение повторяют.

За окончательный

результат испытания принимают среднее арифметическое результатов трех

определений.

3.14. Метод

определения глинистой составляющей

Метод основан на

количественном определении глинистых частиц крупностью менее 0,02 мм способом отмучивания.

3.14.1.

Аппаратура и материалы

Шкаф сушильный с

терморегулятором, обеспечивающий температуру нагрева 200 °C.

Весы лабораторные

4-го класса с наибольшим пределом взвешивания 160 г с погрешностью +/- 5 мг по

ГОСТ 24104.

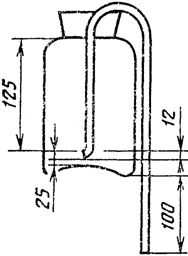

Трубка U-образная с

внутренним диаметром 6 - 9 мм.

Мешалка

лабораторная с сосудом вместимостью 1 дм3, вращающаяся в вертикальной плоскости

с частотой вращения (60 +/- 5) мин.

Палочка деревянная

или стеклянная длиной 30 см, диаметром 0,5 - 1,0 см.

Чаша выпарительная

по ГОСТ 9147.

Натрий

фосфорнокислый пиро по ГОСТ 9323, 1%-ный раствор.

3.14.2. Проведение

испытания

Навеску глины

массой 50 г помещают в сосуд, приливают 475 см3 воды и 25 см3 1%-ного раствора пирофосфата натрия.

Сосуд со смесью плотно закрывают пробкой, устанавливают на лабораторную мешалку

и взбалтывают в течение 1 ч. После этого сосуд снимают с мешалки, открывают

пробку, тщательно смывают водой глину с пробки в сосуд. Смесь доливают водой до

метки на высоте сосуда 150 мм, перемешивают палочкой и дают отстояться в

течение 10 мин. Сливают воду до уровня 12 мм от поверхности осадка с помощью

U-образной трубки (чертеж).

Операцию отмучивания повторяют два раза. При образовании хлопьев в

верхнем слое смеси их удаляют. Для этого конец U-образной трубки помещают в

верхней части слоя хлопьев и осторожно удаляют их в слив.

Сосуд в третий раз

доливают водой до того же уровня, смесь перемешивают палочкой и дают отстояться

5 мин. Затем вновь сливают воду. Отмучивание

повторяют до тех пор, пока вода в сосуде после 5-минутного отстаивания не

станет прозрачной. Осадок из сосуда количественно переносят на фильтр или в

фарфоровую чашу. В фарфоровой чаше отстаивают в течение 5 мин, воду сливают,

осадок высушивают при 105 - 110 °C до постоянной массы и взвешивают.

Испытание проводят

на двух навесках.

3.14.3. Обработка

результатов

Массовую долю

глинистой составляющей (X) в процентах вычисляют по формуле

![]() ,

,

где m - масса

навески глины, г;

![]() - масса

осадка, г.

- масса

осадка, г.

Расхождение между

результатами параллельных определений не должно превышать 5%. Если расхождение

превышает 5%, испытание повторяют.

За результат

испытания принимают среднее арифметическое результатов трех определений.

3.15. Определение

коллоидальности

Метод основан на

определении седиментационного объема, образующегося в

глинистой суспензии.

3.15.1.

Аппаратура и материалы

Весы лабораторные

4-го класса с наибольшим пределом взвешивания 160 г с погрешностью +/- 5 мг по

ГОСТ 24104.

Пробирки мерные

вместимостью не менее 15 см3 по ГОСТ 1770.

Магния окись по

ГОСТ 4526.

3.15.2. Проведение

испытания

Навеску глины

массой 0,5 г помещают в мерную пробирку, приливают воду до общего объема 15 см3

(по отметке на пробирке) и взбалтывают до получения однородной суспензии. К

суспензии добавляют 0,1 г окиси магния и снова взбалтывают в течение 1 мин.

Затем пробирку оставляют в покое на 24 ч. По истечении этого времени замеряют

объем образовавшегося осадка. Испытание проводят на двух параллельных навесках.

3.15.3. Обработка

результатов

Коллоидальность (K)

в процентах вычисляют по формуле

![]() ,

,

где V - объем

осадка глины в пробирке, см3;

15 - общий объем

глины и воды в пробирке, см3.

Расхождение между

результатами двух параллельных определений не должно превышать 5%. Если

расхождение превышает 5%, испытание повторяют.

За результат

испытания принимают среднее арифметическое результатов трех определений.

3.16. Определение водопоглощения

Метод основан на

определении показателя влагоемкости глины, соответствующего переходу системы

глина-вода из пастообразного состояния в состояние суспензии.

3.16.1.

Аппаратура и материалы

Весы лабораторные

4-го класса с наибольшим пределом взвешивания 160 г с погрешностью +/- 5 мг по

ГОСТ 24104.

Стаканы стеклянные

диаметром 25 - 40 мм и высотой 60 - 100 мм по ГОСТ 23932.

Бюретки стеклянные

объемом 50 см3 по ГОСТ 20292.

Вода дистиллированная с pH 6,0 - 7,0 по ГОСТ

6709.

3.16.2. Проведение

испытания

Навеску глины

массой 5 г помещают в стакан, добавляют 5 см3 дистиллированной воды и тщательно

перемешивают глинистую массу при помощи стеклянной палочки до однородного

состояния. Добавляют дистиллированную воду до тех пор, пока мениск не

приобретет подвижное состояние. Воду добавляют порциями от 0,5 до 2,5 см3.

Порции уменьшают по мере добавления воды.

3.16.3. Обработка

результатов

Коэффициент водопоглощения (K) вычисляют по формуле

![]() ,

,

где m - масса

навески глины, г;

![]() - масса

дистиллированной воды, требуемой для перехода системы глина-вода в состояние

суспензии, г.

- масса

дистиллированной воды, требуемой для перехода системы глина-вода в состояние

суспензии, г.

Расхождение между

результатами двух параллельных определений не должно превышать 5%. Если результат

испытания превышает 5%, испытание повторяют.

За результат

испытания принимают среднее арифметическое результатов трех определений.

4.

ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Глину

транспортируют всеми видами транспорта в соответствии с правилами перевозки грузов,

действующими на данном виде транспорта.

Глины в упакованном

виде транспортируют железнодорожным транспортом в соответствии с техническими

условиями погрузки и крепления грузов, утвержденными Министерством путей

сообщения и ГОСТ 22235.

4.2. Порошкообразные

глины, упакованные в мешки, транспортируют в крытых транспортных средствах или

на поддонах с покрытием термоусадочной пленкой.

По согласованию

изготовителя и потребителя допускается транспортировать порошкообразную глину в

хопперах-цементовозах и цистернах-цементовозах.

Комовые глины

транспортируют навалом всеми видами транспорта.

4.3. Глину следует

хранить в крытых складских помещениях или бункерах, защищенных от влаги

раздельно по маркам.

Приложение

1

Справочное

ТЕРМИНЫ,

ПРИМЕНЯЕМЫЕ В НАСТОЯЩЕМ СТАНДАРТЕ,

И ПОЯСНЕНИЯ К НИМ

─────────────────────────────┬────────────────────────────────────

Термин │ Пояснение

─────────────────────────────┼────────────────────────────────────

Комовые бентонитовые │ Природные бентонитовые

глины,

формовочные

глины

│поставляемые с карьерной влажностью

Порошкообразные бентонитовые│

Продукт переработки природных

формовочные

глины │бентонитовых глин методом сушки

│и тонкого измельчения

Приложение

2

Обязательное

ФОРМОВОЧНЫХ

БЕНТОНИТОВЫХ ГЛИН В ЗАВИСИМОСТИ

ОТ

ХИМИКО-МИНЕРАЛОГИЧЕСКИХ ПОКАЗАТЕЛЕЙ

─────────────────────────────────────────────────────┬────────────

Признак классификации │ Норма

─────────────────────────────────────────────────────┼────────────

1. Массовая доля монтмориллонита, %: │

высокая

│ Св. 70,0

средняя

│50,0

- 70,0

низкая

│30,0 - 50,0

2. Концентрация обменных катионов, │

мг

x экв/100 г сухой глины: │

высокая │ Св. 80,0

средняя

│50,0 - 80,0

низкая

│30,0 - 50,0

3. Массовая доля карбонатов в пересчете на CaCo , %:│

3 │

низкая

│ Менее 2,0

средняя

│ 2,0 - 5,0

высокая

│ 5,0 - 10,0

4. Массовая доля сульфидной серы, %: │

низкая

│ Менее 0,2

высокая

│ 0,2 - 0,3

5. Массовая доля железа в пересчете на Fe O , %: │

2

3 │

низкая

│ Менее 4,0

средняя

│ 4,0 - 8,0

высокая

│ 8,0 - 12,0

6. Коллоидальность, %: │

высокая

│ Св. 80,0

средняя

│40,0 - 80,0

низкая

│10,0 - 40,0

7. Водопоглощение,

единиц: │

высокое

│ Св. 6,6

среднее

│ 5,1 - 6,5

низкое

│ 1,5 - 5,0

Примечание. При

суммарном преобладании в обменном комплексе ионов натрия и калия природные бентонитовые глины классифицируют как натриевые (Н), а при

суммарном преобладании ионов кальция и магния - как

кальциевые (К).

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2026