Утвержден и введен в действие

Постановлением

Госстандарта СССР

от 11 мая 1990 г. N

1154

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ФЛЮСЫ КЕРАМИЧЕСКИЕ ДЛЯ ДУГОВОЙ СВАРКИ

УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

Bonded fluxes for submerged

arc welding of carbon

and low-alloy steels.

General specifications

ГОСТ 28555-90

Группа В05

ОКП 59 2952

Срок действия

с 1 января 1992

года

до 1 января 1997

года

ИНФОРМАЦИОННЫЕ

ДАННЫЕ

1. Разработан и внесен Академией наук УССР.

Разработчики: Л.М. Лобанов, д-р техн. наук; И.К. Походня, д-р техн. наук

(руководитель темы); В.В. Головко, канд. техн. наук;

Я.М. Юзькив, канд. техн.

наук.

2. Утвержден и

введен в действие Постановлением Государственного комитета СССР по управлению

качеством продукции и стандартам от 11.05.1990 N 1154.

3. Введен впервые.

4. Ссылочные

нормативно-технические документы

───────────────────────────────────────────┬──────────────────────

Обозначение НТД, на который дана ссылка │

Номер пункта

───────────────────────────────────────────┼──────────────────────

ГОСТ

12.1.005-88

│ 1.2.6.2

ГОСТ

12.1.007-76

│ 1.2.6.2

ГОСТ

12.3.003-86

│ 1.2.6.6

ГОСТ

380-88 │ 4.5.2

ГОСТ

2226-75

│ 1.4.1

ГОСТ

6613-86

│ 4.2

ГОСТ

6996-66

│ 4.6.7, 4.6.8, 4.8

ГОСТ

7122-81 │ 4.8

ГОСТ

9078-84

│ 5.2

ГОСТ

9557-87

│ 5.2

ГОСТ

14192-77

│ 1.3.2

ГОСТ

15102-75

│ 5.2

ГОСТ

15150-69

│ 5.3

ГОСТ

15846-79

│ 5.4

ГОСТ

18225-72

│ 1.4.1

ГОСТ

20435-75

│ 5.2

ГОСТ

21650-76 │ 5.2

ГОСТ

21929-76

│ 5.2

ГОСТ

22225-76

│ 5.2

ГОСТ

22536.0-87

│ 4.9

ГОСТ

22536.1-88

│ 4.9

ГОСТ

22536.2-87

│ 4.9

ГОСТ

22536.3-88

│ 4.9

ГОСТ

22536.4-88

│ 4.9

ГОСТ

22536.5-87

│ 4.9

ГОСТ

22536.14-88 │ 4.9

ГОСТ

24597-81

│ 5.2

ГОСТ

26663-83

│ 5.2

Настоящий стандарт

распространяется на керамические флюсы для автоматической дуговой сварки

углеродистых и низколегированных сталей.

1.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Керамические

флюсы должны быть изготовлены в соответствии с требованиями настоящего

стандарта и технических условий на флюсы конкретных марок по технологическим

регламентам, утвержденным в установленном порядке.

1.2. Характеристики

1.2.1.

Гранулометрический состав флюса должен соответствовать приведенному

в табл. 1.

───────────────────┬───────────────────────┬──────────────────────

Размер гранул │

Просев через сетку │

Остаток на сетке N 2

флюса, мм │ N 025 (ГОСТ 6613), % │

(ГОСТ 6613), %

───────────────────┼───────────────────────┼──────────────────────

0,25 - 2,00 │

Не более 5

│ Не более 8

1.2.2. Флюсы не

должны содержать инородных примесей.

Частицы

компонентов, входящих в состав флюса, не являются инородными примесями.

1.2.3.

Относительная влажность готового флюса в момент упаковывания должна быть не

более 0,1%.

1.2.4.

Сварочно-технологические свойства флюсов при соблюдении режимов и условий

сварки, установленных техническими условиями на флюс конкретной марки, и при

отсутствии магнитного дутья должны удовлетворять следующим требованиям:

дуга должна легко

возбуждаться и стабильно гореть,

сварочный валик

должен иметь ровную гладкую поверхность с выпуклостью не более 4 мм и плавным

переходом к основному металлу,

шлак должен

обеспечивать хорошее формирование валиков наплавленного металла и легко

удаляться после охлаждения,

поры, трещины и

надрывы на поверхности наплавленного валика не допускаются.

1.2.5. Химический

состав металла шва или наплавленного металла, механические свойства металла шва

или наплавленного металла, наличие допускаемых внутренних дефектов должны

соответствовать требованиям технических условий на флюс конкретной марки.

1.2.6. Требования

безопасности

1.2.6.1.

Работа с флюсами при их изготовлении, сортировке, упаковывании, контроле

качества и применении может сопровождаться выделением пыли, содержащей

марганцевые, кремнистые и фтористые соединения. Флюсовая пыль относится к химически

опасным и вредным производственным факторам. По характеру воздействия на

организм человека флюсовая пыль является токсичной, раздражающей и

сенсибилизирующей. Пути проникания флюсовой пыли в организм - через органы

дыхания, кожный покров и слизистую оболочку.

1.2.6.2.

Для предупреждения профессиональных заболеваний, а также для обеспечения

оптимальных условий труда при проведении с флюсом работ, приведенных в п.

1.2.6.1, необходимо выполнять требования ГОСТ 12.1.005, ГОСТ 12.1.007, санитарные

правила по производству сварочных материалов (электродов, порошковых проволок и

флюсов), утвержденные Министерством здравоохранения СССР.

Содержание основных

вредных веществ в воздухе при работе с флюсами не должно превышать допустимых

концентраций (ПДК), приведенных в табл. 2.

Таблица 2

───────────────────────────────────────────┬──────────┬───────────

Наименование вещества │ПДК, мг/м3│ Класс

│ │ опасности

───────────────────────────────────────────┼──────────┼───────────

Марганец в сварочных аэрозолях при его

│ │

массе:

│ │

до 20% │ 0,2

│ II

от 20 до 30% │

0,1 │ II

Марганца оксиды (в пересчете на MnO ): │ │

2 │ │

аэрозоль дезинтеграции │ 0,3

│ II

Кремния диоксид аморфный в смеси с окси- │ 1

│ III

дами марганца в виде аэрозоля конденсации │ │

с

каждого из них не более 10% массой

│ │

Водород фтористый (в пересчете на F) │ 0,5/0,1 │

I

Углерода оксид │ 20

│ IV

Фтористоводородной кислоты соли (по F): │ │

фториды натрия, калия, аммония, цинка, │

1/0,2 │ II

олова,

серебра, лития и бария

│ │

Примечания. 1. Если

в графе "ПДК, мг/м3" приведены две величины, то это означает, что в

числителе приведена максимальная, а в знаменателе - среднесменная ПДК.

2. Для диоксида

кремния приведена величина ПДК для общей массы аэрозоля.

3. При длительности

работы в атмосфере, содержащей оксид углерода не более 1 ч, предельно

допустимая концентрация оксида углерода может быть повышена до 50 мг/м3.

Повторные работы при условиях повышенного содержания оксида углерода в воздухе

рабочей зоны могут проводиться с перерывом не менее чем в 2 ч.

1.2.6.3. Валовые

выделения наиболее вредных веществ при применении

флюсов должны соответствовать требованиям технических условий на флюс

конкретной марки.

1.2.6.4. Работающие

с флюсами должны быть обеспечены средствами индивидуальной защиты в

соответствии с типовыми отраслевыми нормами, утвержденными в установленном

порядке.

1.2.6.5.

Определение вредных веществ в воздухе рабочей зоны проводится в соответствии с

методическими указаниями, утвержденными Министерством здравоохранения СССР.

1.2.6.6. При

применении флюсов следует руководствоваться требованиями ГОСТ 12.3.003 и

санитарных правил при сварке, наплавке и резке металлов Министерства

здравоохранения СССР.

1.3. Маркировка

1.3.1. На каждое

упаковочное место должна быть наклеена этикетка или нанесена маркировка по

трафарету с указанием:

товарного знака или

наименования предприятия-изготовителя и его товарного знака;

условного

обозначения флюса;

даты изготовления;

обозначения

нормативно-технической документации на данную марку флюса.

1.3.2.

Транспортная маркировка - по ГОСТ 14192 с нанесением манипуляционных знаков:

"Осторожно, хрупкое!" и "Боится

сырости".

1.4. Упаковка

1.4.1. Флюс

должен быть упакован в четырехслойные или пятислойные мешки по ГОСТ 2226 марки

НМ, вкладываемые в джутовые мешки по ГОСТ 18225. Наполненные мешки должны

зашиваться машинным способом.

Допускается

упаковывание флюса в другую тару, обеспечивающую сохранность его качества при

транспортировании и выгрузке.

1.4.2. Масса брутто

одного грузового места должна быть не более 50 кг.

2. ПРИЕМКА

2.1. Приемка флюса

проводится партиями.

2.2. Партия должна

состоять из флюса одной марки, изготовленного по неизменной технологии из

шихтовых материалов одних партий, и сопровождаться одним документом о качестве,

содержащим:

товарный знак или

наименование предприятия-изготовителя и его товарный знак;

условное

обозначение флюса;

номер партии;

массу нетто партии;

дату изготовления

партии;

результаты

определения химического состава наплавленного металла или металла шва и их

механических свойств с указанием марки сварочной проволоки;

штамп отдела

технического контроля.

2.3. Масса партии

должна быть не более 20000 кг.

2.4. Для проверки

качества флюса проводят следующие испытания:

проверку флюса на

однородность;

определение

влажности флюса;

проверку

сварочно-технологических свойств флюса;

определение

химического состава наплавленного металла или металла шва и их механических

свойств.

2.5. Для

определения качества флюса от партии отбирают выборку - не менее пяти

упаковочных единиц.

2.6. При получении

неудовлетворительных результатов испытаний хотя бы по одному из показателей по

нему проводят повторные испытания на удвоенном количестве проб, взятых от той

же партии.

Результаты

повторных испытаний распространяют на всю партию.

3. МЕТОДЫ

ИСПЫТАНИЙ

3.1. Для проведения

испытаний из выборки равными порциями отбирают не менее 10 кг. Отобранный флюс

тщательно перемешивают.

Для проведения

испытаний пробы отбирают:

для определения

гранулометрического состава - 100 г;

для определения

однородности - 100 г;

для определения

влажности - 100 г;

для определения

сварочно-технологических свойств - 2 кг;

для определения

химического состава и механических свойств металла шва или наплавленного

металла - 4 кг.

При отборе флюса

для проведения первых трех испытаний взвешивание проводят с погрешностью не

более 0,1%, последних двух - не более 1%.

3.2.

Гранулометрический состав флюсов определяют рассевом навески через

соответствующие контрольные сита в течение (60 +/- 5) с

и с последующим взвешиванием с погрешностью не более

0,1% остатка на сите с сеткой N 2 по ГОСТ 6613 и просева через сито N 025 по

ГОСТ 6613.

Относительную массу

остатка или просева флюса, не соответствующего требованиям, приведенным в табл.

1, в процентах вычисляют по формуле

![]() ,

,

где ![]() ,

, ![]() - масса остатка на сите с сеткой N 2 или

просева через сито с сеткой N 025, соответственно, г;

- масса остатка на сите с сеткой N 2 или

просева через сито с сеткой N 025, соответственно, г;

m - масса навески, г.

3.3. Однородность

флюса контролируется визуальным осмотром без применения увеличительных

приборов.

3.4. Для

определения влажности флюса навеску помещают в предварительно просушенную чашку

и выдерживают при температуре (300 +/- 10) °C в сушильном шкафу (60 +/- 5) мин.

После охлаждения в эксикаторе в течение (40 +/- 5) мин пробу взвешивают с

погрешностью не более 0,005%.

Влажность флюса (В)

в процентах вычисляют по формуле

![]() ,

,

где ![]() - исходная масса навески, г;

- исходная масса навески, г;

![]() -

конечная масса навески, г.

-

конечная масса навески, г.

За окончательный

результат анализа принимают среднее арифметическое результатов двух

параллельных измерений, расхождение которых не должно превышать 0,05%.

3.5. Проверка

сварочно-технологических свойств флюса

3.5.1. Проверку

сварочно-технологических свойств проводят методом

выполнения контрольной наплавки.

3.5.2.

Наплавку проводят на пластину из стали марки Ст3сп по ГОСТ 380 толщиной не

менее 10 мм и размером не менее 300 x 100 мм.

3.5.3. Поверхность

пластины должна быть очищена от ржавчины, масла и других загрязнений.

3.5.4. Наплавку

выполняют посередине пластины. Длина наплавленного валика должна быть не менее

200 мм. Наплавку следует проводить с соблюдением режимов и условий, установленных

нормативно-технической документацией на флюсы конкретных марок, при температуре

не ниже 10 °C.

3.5.5. Легкость

возбуждения и стабильность горения дуги, правильность формирования валиков, а

также легкость удаления шлака контролируются визуальным наблюдением при

наплавке образцов.

3.5.6. Контроль

поверхности наплавленного валика на отсутствие поверхностных пор, трещин и

надрывов проводят визуально. Осмотр следует проводить по всей площади

наплавленной поверхности, за исключением кратерной части после тщательного

удаления шлака.

3.5.7. Допускается

проводить оценку сварочно-технологических свойств флюсов

при выполнении первого прохода сварных соединений по п. 4.6.

3.6.

Определение механических свойств металла шва или наплавленного металла

3.6.1. Для проверки

механических свойств металла шва или наплавленного металла собирают стыковое

соединение двух стальных пластин размером не менее 300 x 100 мм.

3.6.2. При

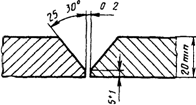

определении механических свойств металла шва конструктивные элементы

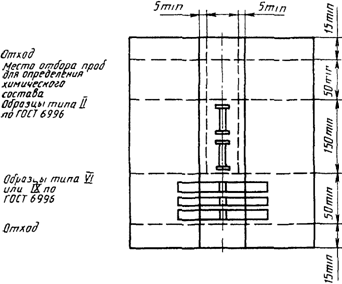

подготовленных под сварку стыковых соединений должны соответствовать приведенным на черт. 1. Стыковые соединения собираются на

выводных планках размером не менее 70 x 40 x 8 мм.

Черт. 1

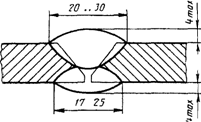

3.6.3.

Конструктивные элементы металла шва должны соответствовать приведенным

на черт. 2.

Черт. 2

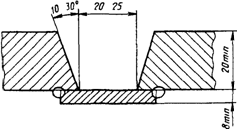

3.6.4. При

определении механических свойств наплавленного металла конструктивные элементы

подготовленных под сварку кромок пластин с предварительно приваренной

остающейся подкладкой должны соответствовать приведенным на

черт. 3. Пластины собирают под сварку с выводными планками размером не менее 70

x 40 x 8 мм. В качестве выводных планок может быть использована остающаяся

подкладка.

Черт. 3

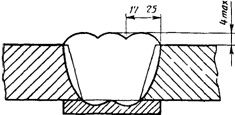

3.6.5.

Конструктивные элементы наплавленного металла должны соответствовать приведенным на черт. 4.

Черт. 4

3.6.6. Сварку

стыковых соединений следует проводить в нижнем положении при температуре не

ниже 10 °C. Не менее 35 мм начала и конца каждого сварочного прохода должны

быть выполнены на выводных планках. При выполнении многопроходных швов

направление сварки следует менять при каждом очередном проходе. При сварке без

подогрева каждый очередной проход следует выполнять после охлаждения металла

ранее выполненной части шва до температуры ниже 250 °C, если другие требования

не установлены техническими условиями на флюс конкретной марки.

3.6.7. Из

стыкового сварного соединения для проверки механических свойств металла шва или

наплавленного металла вырезают два образца для испытания на растяжение типа II

и три образца для испытания на ударный изгиб (ударную вязкость) типа VI или IX

по ГОСТ 6996.

При испытании

флюсов, предназначенных для сварки сталей с пределом прочности свыше 480 МПа,

количество образцов типа II должно быть увеличено до трех, а образцов типа IX -

до пяти.

Вырезку образцов

проводят механическим способом в соответствии со схемой, приведенной на черт. 5.

Образцы для

испытания на растяжение, а также рабочая часть образцов для испытания на

ударный изгиб должны быть изготовлены полностью из металла шва или

наплавленного металла в соответствии с требованиями ГОСТ 6996.

3.6.8.

Испытания механических свойств металла шва или наплавленного металла проводят в

соответствии с ГОСТ 6996. Условия проведения испытаний и оценка их результатов

должны соответствовать требованиям ГОСТ 6996 или технических условий на флюс

конкретной марки.

3.7. Если

нормативно-технической документацией на флюс конкретной марки предусмотрена

проверка специальных свойств сварного соединения, то

размеры пластин должны быть соответственно увеличены или должны быть

изготовлены дополнительные сварные соединения в соответствии с требованиями

технических условий.

3.8. Пробу

для проведения химического анализа состава металла шва или наплавленного

металла отбирают в виде стружки по ГОСТ 7122 из стыкового сварного соединения,

выполненного по п. 4.6, или при чистовой обточке разрывных образцов (тип II по

ГОСТ 6996). Образцы для проведения спектрального анализа химического состава

металла шва или наплавленного металла вырезают из места, приведенного на черт. 5.

Перед отбором пробы

допускается проводить разупрочняющую термическую

обработку металла шва или наплавленного металла.

3.9.

Химический состав металла шва или наплавленного металла определяют по ГОСТ

22536.0, ГОСТ 22536.1, ГОСТ 22536.2, ГОСТ 22536.3, ГОСТ 22536.4, ГОСТ 22536.5,

ГОСТ 22536.14.

Допускается

применение других методов анализа, если их метрологические характеристики не

уступают характеристикам методов, включенных в вышеуказанные стандарты.

При возникновении

разногласий в качестве оценки флюса испытания проводят по ГОСТ 22536.0, ГОСТ

22536.1, ГОСТ 22536.2, ГОСТ 22536.3, ГОСТ 22536.4, ГОСТ 22536.5.

4.

ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4.1. Флюс должен

транспортироваться в крытых транспортных средствах любым видом транспорта в

соответствии с правилами перевозки грузов, действующими на каждом виде

транспорта.

4.2.

Допускается флюс транспортировать в контейнерах по ГОСТ 15102, ГОСТ 20435, ГОСТ

22225, а также пакетами по ГОСТ 21929, сформированными на плоских поддонах по

ГОСТ 9557, ГОСТ 9078 или другой нормативно-технической документации. Габаритные

размеры пакетов - по ГОСТ 24597. Средства скрепления по ГОСТ 21650.

Формирование пакетов - по ГОСТ 26663.

4.3.

Транспортирование и хранение флюсов проводят в соответствии с группой хранения

Ж2 по ГОСТ 15150.

4.4.

Транспортирование и хранение флюсов, отправляемых в районы Крайнего Севера или

приравненные к ним, - по ГОСТ 15846, группа 146.

5. ГАРАНТИИ

ИЗГОТОВИТЕЛЯ

5.1. Изготовитель

гарантирует соответствие флюсов требованиям настоящего стандарта при соблюдении

условий транспортирования, хранения и применения, регламентируемых настоящим

стандартом.

5.2. Гарантийный

срок хранения флюсов в упаковке предприятия-изготовителя - 12 мес со дня изготовления.

6. УКАЗАНИЯ

ПО ПРИМЕНЕНИЮ

6.1. Перед

применением флюс необходимо просушить при температуре (400 +/- 20) °C в течение

(125 +/- 15) мин. При этом толщина слоя флюса должна быть не более 60 мм.

6.2. Сушку флюса

проводят в электрических печах. Допускается использование печей с другими

источниками нагрева и другими режимами термообработки, если после сушки флюс

соответствует требованиям настоящего стандарта.

6.3. После сушки и

охлаждения флюс в период до его непосредственного применения при сварке может

храниться в специальных плотно закрывающихся бункерах в отапливаемых сухих

помещениях или в помещениях с температурой воздуха не ниже 17 °C и

относительной влажностью не выше 80% не более одних суток. Хранение флюса после

сушки в течение более длительного времени проводят в сушильном шкафу при

температуре 100 - 120 °C.

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2026