УТВЕРЖДАЮ

Главный инженер

объединения

"Гидропроект"

им. С.Я.Жука

В.Д.НОВОЖЕНИН

22 февраля 1991

года

Директор ПИСа

объединения

"Гидропроект"

им. С.Я. Жука,

канд. техн. наук

Л.А.ЗОЛОТОВ

Начальник отдела

исследований

грунтовых и

подземных сооружений

и технологии их

возведения,

канд. техн. наук

В.И.ЩЕРБИНА

Руководитель темы,

заведующий

лабораторией

технологии

строительства плотин,

канд. техн. наук

С.В.БОРТКЕВИЧ

ПОСОБИЕ

ПО ТЕХНОЛОГИИ ВОЗВЕДЕНИЯ ПЛОТИН ИЗ ГРУНТОВЫХ

МАТЕРИАЛОВ

К СНиП 2.06.05-84 И СНиП

3.07.01-85

П-885-91

В

"Пособии" на основе обобщения современного отечественного и

зарубежного опыта плотиностроения представлен комплекс технологических операций

по возведению плотин из грунтовых материалов - от разработки карьеров грунтовых

материалов до производства контроля качества строительства. Даны рекомендации

по подбору, увязке и рациональному использованию строительных машин, управлению

технологией возведения плотин из грунтовых материалов.

В Приложениях к

"Пособию" изложены материалы, необходимые для разработки и

проектирования технологии возведения плотин из грунтовых материалов.

Пособие

предназначено для инженерно-технических работников строительных, проектных и научно-исследовательских

организаций.

Разработано в

объединении "Гидропроект" им. С.Я. Жука (кандидаты техн. наук С.В.

Борткевич, Г.Ф. Биянов, В.И. Вуцель, В.М. Урувич и А.Г. Чернилов; инженеры И.А.

Иванов, М.С. Петров, В.А. Филимонов, Т.Н. Чучик) и трестом

"Гидромеханизация" (главный технолог С.Т. Розиноер) Минэнерго СССР

при участии ВНИИ ВОДГЕО (доктор техн. наук В.Г. Мельник) и ЦНИИОМТП (кандидат

техн. наук Ю.Н. Мызников) Госстроя СССР.

1. ОБЩИЕ

ПОЛОЖЕНИЯ

1.1. При возведении

плотин из грунтовых материалов в Северной строительно-климатической зоне, в

районах с повышенной сейсмичностью, распространения специфических грунтов

(просадочных, заторфованных, с повышенным содержанием водорастворимых солей,

набухающих, слабых, полускальных и искусственных) рекомендуется пользоваться

требованиями специальных нормативных документов.

1.2. При

организации земляных работ необходимо соблюдать требования и правила техники

безопасности, предусмотренные СНиПом III-4-80 "Техника безопасности в

строительстве", указаниями по технике безопасности в соответствующих

разделах проектов производства работ или в технологических картах, привязанных

к конкретным условиям строительства.

1.3. Мероприятия по

охране природы при строительстве плотин из грунтовых материалов разрабатываются

и осуществляются согласно требованиям раздела 9 СНиПа 3.02.01-87 "Земляные

сооружения, основания и фундаменты".

2.

КЛАССИФИКАЦИЯ ПЛОТИН ИЗ ГРУНТОВЫХ МАТЕРИАЛОВ

ПО СПОСОБУ

ВОЗВЕДЕНИЯ

2.1. По способу

возведения плотины из грунтовых материалов подразделяются на следующие виды:

насыпные, набросные, намывные, взрывонабросные и возводимые комбинированным

способом.

2.2. Насыпные

плотины возводят послойно с искусственным уплотнением (укатка, трамбовка и

т.д.) или отсыпкой в воду.

2.3. Набросные

плотины возводят наброской каменного материала ярусами высотой 3 м и более без

дополнительного уплотнения и с уплотнением из гидромониторов.

2.4.

Взрывонабросные плотины возводят методом направленного взрыва.

2.5. Намывные

плотины возводят средствами гидромеханизации.

2.6. При возведении

плотин комбинированным способом используют:

отсыпку и намыв,

взрыв и отсыпку,

взрыв и намыв.

2.7. Конструкции

плотин из грунтовых материалов должны обеспечивать непрерывный процесс

возведения.

3.

МАТЕРИАЛЫ ДЛЯ ВОЗВЕДЕНИЯ ПЛОТИН ИЗ ГРУНТОВЫХ МАТЕРИАЛОВ

3.1. В качестве

материалов для возведения плотин из грунтовых материалов используются

практически все виды грунтов при соответствующем технико-экономическом

обосновании и применении зонированной раскладки в теле сооружения.

3.2. Выбор

грунтовых материалов для возведения плотин производится на основе

технико-экономического сравнения вариантов использования имеющихся в районе

строительства грунтов.

3.3. Классификация

грунтовых материалов и требования к ним содержатся в СНиПе 2.06.05-84 и ГОСТе

25100-82.

3.4. Состав

геотехнических характеристик, необходимых для проектирования технологии

возведения плотин из грунтовых материалов, приведен в Приложении 1.

3.5. Грунтовые

материалы, параметры их укладки и конструкции плотин должны выбираться с учетом

способа возведения сооружения.

3.6. Конструкции

грунтовых гидротехнических сооружений должны быть ориентированы на применение

малоотходной и высокопроизводительной технологии.

4. ТЕХНОЛОГИЯ

ВОЗВЕДЕНИЯ ПЛОТИН ИЗ ГРУНТОВЫХ МАТЕРИАЛОВ

4.1.

Исходные данные для проектирования технологии

При проектировании

технологии возведения плотин из грунтовых материалов необходимо располагать

следующими исходными данными:

проектными

материалами (общий график производства работ по гидроузлу, транспортная схема,

конструкция сооружения с его объемами, плановыми и высотными размерами и

требуемыми темпами строительства, баланс грунтовых масс);

данными по

природно-климатическим условиям района строительства (среднемесячные

температуры воздуха, количество осадков и пр.);

расположением и

характеристикой месторождений и полезных выемок грунтовых материалов;

сведениями о

физико-механических свойствах и химсоставе грунтов;

техническими

характеристиками транспортных, землеройных и уплотняющих машин и рекомендациями

по их настройке на оптимальный режим работы применительно к имеющемуся виду

грунта.

4.2.

Принципы проектирования технологии возведения плотин из грунтовых материалов

4.2.1. При

возведении плотин из грунтовых материалов подлежит выполнению следующий

комплекс основных технологических операций:

подготовка

основания;

разработка грунтов

в полезных выемках и карьерах;

кондиционирование

грунтов (в необходимых случаях);

транспортирование

грунтов к месту укладки;

укладка грунтов в

тело сооружения;

уплотнение грунтов;

контроль качества

возведения грунтовых сооружений.

4.2.2. Возведению

плотин I и II классов должны предшествовать опытно-производственные

исследования по определению технологических параметров применяемой техники и

геотехнических характеристик грунтовых материалов с последующей разработкой на

их основе технических условий на возведение плотин.

4.2.3. В

современной гидротехнической строительной практике возведения плотин из грунтовых

материалов применяются следующие технологические схемы:

Цикличная

а) Разработка

грунта экскаваторами и бульдозерами, транспортирование к месту укладки на

автосамосвалах.

б) Разработка и

транспортирование грунта скреперами.

Циклично-поточная

Разработка грунта в

карьере экскаваторами, транспортирование к месту укладки на автосамосвалах и

конвейерах.

Поточная

Разработка грунта в

карьере экскаваторами непрерывного действия, транспортирование к месту укладки

на конвейерах.

Комбинированная

Например,

разработка и транспортирование грунта в кавальер земснарядом с последующей

экскавацией и транспортированием грунта к месту укладки на автотранспорте.

4.2.4. Принципы и

последовательность проектирования технологии возведения плотин из грунтовых материалов

следующие:

выбор

технологической схемы возведения плотин;

определение ведущей

технологической операции;

подбор с учетом

выбранной схемы и ведущей технологической операции оптимального комплекта

оборудования (типы и необходимое количество строительных машин) для выполнения

заданных объемов укладки грунта в смену, сутки, декаду и т.д.;

составление графика

производства работ на возведение плотины и графиков потребности в

соответствующих строительных машинах;

разработка и

организация системы управления технологическим процессом возведения плотины.

4.2.5.

Технологическая схема возведения плотины выбирается на основе

технико-экономического анализа нескольких схем с учетом: объемно-планировочных

решений, объема плотины и требуемых темпов ее возведения, природно-климатических

условий района строительства, группы грунтов по трудности разработки и

требований к параметрам их укладки.

4.2.6. В качестве

критерия эффективности следует принимать приведенные затраты (в руб.) на 1 м3

уложенного в тело плотины грунта.

5.

ВОЗВЕДЕНИЕ НАСЫПНЫХ ПЛОТИН

5.1.

Разработка грунтов в полезных выемках и карьерах

5.1.1.

Организация карьеров

а) Для возведения

плотин из грунтовых материалов используются грунты полезных выемок и карьеров.

б) Для оптимального

использования грунтов полезных выемок необходимо их разработку согласовывать по

времени с укладкой в качественные насыпи. В противном случае этот грунт следует

складировать в кавальеры и укладывать в сооружение в период его возведения,

если это экономически оправдано.

в) Карьеры грунтовых

материалов следует выбирать на основе данных изысканий местных строительных

материалов и технико-экономической оценки их пригодности.

Отвод земель под

карьеры и разработка месторождений должны осуществляться в соответствии со следующей технодокументацией: Постановлением Совета

Министров СССР от 26 июня 1984 г. N 668 "Об использовании недр для

размещения объектов, не связанных с добычей полезных ископаемых" и

инструкцией о порядке предоставления горных отводов для использования недр в целях,

не связанных с добычей полезных ископаемых, утвержденной Постановлением

Госгортехнадзора СССР N 61 от 11.12.1984.

г) Организация и

разработка карьеров должны обеспечивать минимальный ущерб окружающей среде

района строительства.

д) В соответствии с

"Основными положениями по восстановлению земель, нарушенных при разработке

месторождений полезных ископаемых геологоразведочных, строительных и иных

работ", утвержденными Госкомитетом Совета Министров СССР по науке и

технике, растительный слой с территории карьера должен быть снят и сохранен для

последующего использования при рекультивации нарушенных земель.

е) К карьерам

грунтовых материалов кроме требований по качеству и пригодности грунтов

предъявляются требования, обусловленные производством работ:

1. В целях

уменьшения транспортных затрат карьеры желательно выбирать в зоне расположения

водохранилища, вблизи дорог и мест укладки грунтов в плотину.

2. Разработка

карьеров должна быть согласована по времени не только с графиком возведения

плотины, но и с графиком заполнения водохранилища.

3. Размеры карьера

назначаются в зависимости от объема и интенсивности разработки с учетом

мощности вскрыши и крутизны откосов выемки.

4. Запасы грунта в

карьере в зависимости от способа производства работ должны превышать потребные

объемы для укладки в плотину в 1,2 - 1,5 раза (при гидромеханизированном и

взрывонабросном способах - в 1,5 раза; при

экскаваторном - в 1,2 раза).

ж) Разработка

карьера производится в соответствии с проектом производства работ, в котором

должны быть определены: тип и необходимое количество землеройных и других

механизмов, их расстановка в карьере, параметры и последовательность

разработки. При этом учитываются: объем работ, сроки их выполнения, категория

грунта, время года и климатические условия района строительства.

з) До

начала разработки карьер должен быть принят приемочной комиссией по акту, в

котором указываются выполненные работы по подготовке карьера, и прилагается

техническая документация, включающая: план карьера с указанием границ его

разработки и забоев, геологические колонки разведочных скважин и шурфов, а

также геологические разрезы с указанием отметок, в пределах которых

разрабатывается полезная толща грунта.

и) При разработке

грунтов в карьерах и выемках подготовительные и основные виды работ должны быть

полностью механизированы.

к) Разработку

вскрышных грунтов в карьере должны производить с опережением добычных работ в

соответствии с графиком разработки карьера.

д) При наличии в

карьере включений, отдельных линз или участков грунта, не отвечающих

требованиям технических условий, следует предусмотреть селективную разработку.

При этом некачественные грунты разрабатывают и транспортируют в отвалы.

5.1.2.

Разработка грунтов

а) Разработку

скальных грунтов производят с предварительным буровзрывным или механическим

рыхлением. Выход камня заданной крупности зависит от параметров буровзрывных

работ, трещиноватости и крепости породы.

При буровзрывном

способе рыхления параметры взрыва (расход взрывчатых веществ, расстояние между

скважинами и их рядами, диаметр и глубина скважин) должны подбираться с учетом

геологического строения и трещиноватости массива так, чтобы полученный материал

имел требуемый гранулометрический (зерновой) состав.

Послойное

механическое рыхление рипперами применяют, как правило, для разрушения

полускальных, а также низкопрочных и сильно трещиноватых

скальных пород. Грунты, разрыхленные механическим способом, перемещают

бульдозерами в валки с последующей погрузкой экскаваторами в автосамосвалы или

погрузочной машиной непрерывного действия, в ряде случаев возможны разработка и

транспортирование разрыхленного грунта скреперами.

б) Разработку

нескальных грунтов производят следующими механизмами:

экскаваторами

одноковшовыми и многоковшовыми (цепными и роторными), технические

характеристики наиболее часто применяемых одноковшовых экскаваторов приводятся

в табл. 1;

землеройно-транспортными

механизмами, производящими также перемещение грунтов (бульдозерами, скреперами,

автопогрузчиками, канатными скреперами и др.).

Таблица 1

──────────────────────────┬────────────────────────────────────────────────

Показатель │ Марки одноковшовых экскаваторов

├───────────┬───────┬──────┬───────┬──────┬──────

│ ЭО-4121А

│ЭО-5122│Э-2503│ЭО-6121│ЭКГ-5А│ЭКГ-8И

──────────────────────────┼───────────┼───────┼──────┼───────┼──────┼──────

Основное

оборудование: │ │ │ │ │ │

драглайн │ │ │

+ │ │

│

прямая лопата │ +

│ + │

│ + │

+ │ +

обратная лопата │ +

│ + │

│ + │

│

Вместимость

ковша, м3 │0,65 -

1,25│ 1,6 │ 2,5

│ 2,5 │ 5,0

│ 8,0

Высота

копания, м

│ 7,45 │ 9,65 │ 9,0

│ 10,0 │ 10,2 │

14,4

(для

прямой лопаты) │ │ │ │ │ │

Глубина

копания, м

│ 5,8 │

7,3 │ -

│ 8,4 │

- │ -

(для

обратной лопаты) │ │ │ │ │ │

Высота

выгрузки, м

│ 5,0 │ 5,15 │ 7,0

│ 5,2 │ 6,45 │ 9,2

(для

прямой лопаты) │ │ │ │ │ │

Мощность

двигателя, кВт │ 95 (130) │

125 │ 160 │

220 │ 250 │ 520

(л.с.) │ │ (170) │(217) │ (300)

│(340) │(707)

Масса,

т │ 23,0

│ 36,0 │ 90,0 │

56,0 │ 190 │ 340

Давление

на грунт, МПа │ 0,065

│ 0,08 │0,116 │ 0,1

│0,215 │ 0,21

(кг/см2)

│ (0,65) │(0,80) │(1,16)│ (1,0)

│(2,15)│(2,1)

──────────────────────────┴───────────┴───────┴──────┴───────┴──────┴──────

+ - применение

оборудования.

Одноковшовые

экскаваторы выпускаются со сменным оборудованием. Разработку грунтов

одноковшовыми экскаваторами следует производить согласно обязательному

Приложению 2.

Бульдозеры

выпускаются на базе гусеничного трактора 100 - 500 л.с. и разрабатывают грунты

I - IV групп. В качестве транспортных средств бульдозеры эффективны при

перемещении грунта до 100 м. Технические характеристики широко применяемых

бульдозеров приводятся в таблице 2.

Таблица 2

──────────────────────────────┬────────────────────────────────────────────

Показатель │ Марки бульдозеров

├──────────────┬──────────────┬──────────────

│ ДЗ-109

│ ДЗ-110А │

ДЗ-126А

│ │ │ (рыхлитель)

──────────────────────────────┼──────────────┼──────────────┼──────────────

Мощность

двигателя, кВт │ 118

│ 118 │ 243

Способ

установки отвала │ поворотный

│ неповоротный │

Длина

отвала, мм

│ 4120 │

3220 │ 4310

Высота

отвала, мм

│ 1140 │

1300 │ 1550

Масса,

т │ 16,4

│ 16,3 │

38,8

Среднее

давление на грунт, МПа│

0,058 │ 0,058

│ 0,07

──────────────────────────────┴──────────────┴──────────────┴──────────────

Скреперы используют

при разработке грунтов I - II группы (песчаные, глинистые, суглинистые,

песчано-гравийные). Суглинки и глины твердой и полутвердой консистенции, а

также содержание частицы крупнее 2 мм до 65%, перед разработкой скрепером

разрыхляют с помощью рыхлителей. Скреперами не следует разрабатывать

переувлажненные мягкие грунты, сыпучие пески, крупнообломочные грунты, мерзлые

грунты, а также грунты с корнями, пнями и кустарниками. Технические

характеристики скреперов приведены в табл. 3.

Таблица 3

───────────┬───────────────────────────────────────────────────────────────

Показатель

│ Марки

скреперов

├─────────┬─────────────────────────────────────────────────────

│Полу- │ Самоходные

│прицепной│

├─────────┼─────────┬────────┬─────────┬───────┬──────┬─────────

│ ДЗ-74

│ ДЗ-111 │ ДЗ-32 │

ДЗ-13 │ ДЗ-67

│ДЗ-107│ ДЗ-115

│ │(Д-357П) │(Д-367А)│

(Д-392) │ │ │

───────────┼─────────┼─────────┼────────┼─────────┼───────┼──────┼─────────

Масса,

т: │ │ │ │ │ │ │

без тягача│ 8,9

│ 10,0 │

10,2 │ 17,0

│ - │

- │ -

с тягачом │ 21,2

│ 20,0 │

22,0 │ 34,0

│ 64,0 │ 68,5 │ 42,0

Емкость │

│ │ │ │ │ │

ковша,

м3: │ │ │ │ │ │ │

геометри- │ 8

│ 8 │

10 │ 15

│ 25 │

25 │ 15

ческая │ │ │ │ │ │ │

с "шапкой"│ 10

│ 10 │

12 │ 18

│ 29 │

30 │ -

Колея,

мм: │

│ │ │ │ │ │

передних

│ - │

2330 │ 2300

│ - │ 2680 │ 2810 │ 2530

колес │ │ │ │ │ │ │

задних

│ 2120 │

2150 │ 2150

│ 2330 │ 2600

│ 2810 │ 2530

колес │ │ │ │ │ │ │

Размер шин,│

- │ -

│ - │(27 - 33)│(37,5 -│ -

│(27 - 33)

мм (дюйм)

│ │ │ │ │ 39)│ │

База,

мм

│ - │

6900 │ 7000

│ 8200 │ 10220 │10700 │ 8440

Габаритные

│ │ │ │ │ │ │

размеры,

м:│

│ │ │ │ │ │

длина

│ 12,60 │

11,00 │ 11,03 │

12,80 │ 16,56 │17,20

│ 13,58

с

тягачом │ │ │ │ │ │ │

ширина

│ 3,200 │

3,242 │ 3,512 │

3,400 │ 4,644 │4,640

│ 3,580

высота

│ 3,600 │

3,250 │ 3,420 │

3,600 │ 4,255 │4,200

│ 3,700

Базовый │

К-702

│МОАЗ-546П│МОАЗ-546│БелАЗ-531│ -

│ - │БелАЗ-531

тягач │ │ │ │ │ │ │

───────────┴─────────┴─────────┴────────┴─────────┴───────┴──────┴─────────

Разработку грунта и

наполнение ковша следует производить по горизонтали или под уклон, срезая слой

наибольшей толщины. Наполнение ковша производится с помощью трактора-толкача.

Разгрузка скрепера должна осуществляться при его движении.

5.1.3.

Совместная разработка двух и более разностей грунтов

При наличии в

карьере двух и более разностей грунтов, отличающихся физико-механическими

свойствами, проектом может быть обоснована совместная их разработка, что дает

возможность максимально использовать карьерные грунты, в т.ч. и с пониженной

прочностью. Для получения проектного соотношения разновидностей грунтов в

насыпи необходимо до начала разработки карьера определить плотность, влажность,

механические характеристики и мощность залегания грунтов и с учетом этих факторов

обосновать технологию совместной разработки грунтов.

5.2.

Кондиционирование грунтов

Если качество

карьерных грунтов не отвечает требованиям, предусмотренным проектом и

техническими условиями на возведение плотины, следует производить

кондиционирование грунтов.

Кондиционирование

грунтов, рассматриваемое в пособии, основано на искусственном изменении их

влажности (подсушка, увлажнение) и гранулометрического состава до оптимальных

величин, позволяющих получить требуемое проектом качество укладки материалов в

плотину, и производится в карьере перед разработкой грунтов и во время их

разработки в период выдерживания в резервах, а также при транспортировании и, в

редких случаях, при укладке в плотину.

При выборе методов

кондиционирования грунтов необходимо производить сравнительные

технико-экономические расчеты вариантов.

5.2.1.

Подсушка грунтов

Мероприятия по

осушению грунтов назначаются в зависимости от степени переувлажнения грунтов и

вызывающих его причин (атмосферные осадки, грунтовые воды и т.д.).

Верхний

переувлажненный слой грунта в карьере при соответствующем технико-экономическом

обосновании удаляется.

Снижение влажности

грунтов в карьере и понижение уровня грунтовых вод производятся следующими

методами:

а) открытым

водоотливом с помощью системы дренажных и нагорных канав, зумпфов и насосных

установок;

б) глубинным

водопонижением (иглофильтровые установки, глубинные насосы, эжекторные

установки и т.д.);

в) укрытием

карьеров от атмосферных осадков.

Кроме перечисленных

мероприятий по водопонижению, проводятся специальные операции по понижению

влажности:

а) подсушка грунта

аэрацией в карьере или на картах отсыпки;

б) смешивание

переувлажненных грунтов с сухими в карьере или в промежуточных

складах-кавальерах.

При подсушке грунта

на воздухе необходимо производить следующие операции: вспашку верхнего слоя

грунта дисковым плугом, рыхление дисковым шнеком, просушивание вспаханного

слоя, боронование и т.д. При очень влажном грунте операции повторяются до

получения требуемой влажности.

Переувлажненные

суглинистые грунты с прослоями супеси и щебня необходимо разрабатывать одним

забоем экскаватора для получения оптимальной смеси и снижения влажности грунта.

При неэффективности

мероприятий по снижению влажности суглинистых грунтов, проводимых в карьере и

на картах отсыпки, следует применять метод смешивания переувлажненных грунтов с

сухими в промежуточных складах. Промежуточные склады отсыпаются послойным

чередованием переувлажненных и сухих грунтов, которые перемешиваются при их

разработке.

В качестве сухих

грунтов следует использовать отходы карьера каменного материала, щебень, песок,

глинистый грунт.

При разработке

мероприятий по снижению влажности карьерных грунтов необходимо учитывать

снижение влажности грунта при разработке в карьере, транспортировании и укладке

в тело сооружения.

5.2.2.

Доувлажнение грунтов

При влажности

карьерных грунтов ниже проектной следует производить их доувлажнение. При

разработке технологической схемы доувлажнения грунтов необходимо учитывать

водопроницаемость грунтов. Количество воды, необходимое для доувлажнения 1 м3,

определяется по зависимости:

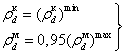

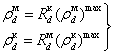

,

,

где Q - количество

воды, необходимое для доувлажнения до требуемой влажности, т/м3;

![]() - плотность сухого мелкозема (фракций мельче 2

или 5 мм) карьерного грунта, т/м3;

- плотность сухого мелкозема (фракций мельче 2

или 5 мм) карьерного грунта, т/м3;

![]() - требуемая влажность мелкозема грунта,

назначаемая с учетом потерь в процессе производства работ, доли единицы;

- требуемая влажность мелкозема грунта,

назначаемая с учетом потерь в процессе производства работ, доли единицы;

![]() - естественная влажность мелкозема карьерного

грунта, доли единицы;

- естественная влажность мелкозема карьерного

грунта, доли единицы;

![]() - суммарное

водопоглощение крупных фракций без удаления влаги с ее поверхности, доли

единицы;

- суммарное

водопоглощение крупных фракций без удаления влаги с ее поверхности, доли

единицы;

![]() ,

,

где ![]() - содержание крупных фракций в грунте в

соответствии с градацией сит, доли единицы;

- содержание крупных фракций в грунте в

соответствии с градацией сит, доли единицы;

![]() - водопоглощение крупных фракций;

- водопоглощение крупных фракций;

m - содержание

мелкозема в грунте, %.

Доувлажнение грунта

в карьере производится следующими методами:

а) дождеванием или

поливом специальными машинами из шлангов с предварительным послойным рыхлением

грунта для усиления проникания воды в грунт;

б) площадной

замочкой - затоплением поверхности карьера, разделенной на карты обвалованием

(продолжительность замачивания при обеспечении равномерного проникания на

требуемую глубину в зависимости от водопроницаемости грунта и глубины

увлажнения составляет от нескольких дней до нескольких месяцев).

Увлажнение

нескольких типов грунта производится также на месте укладки. При этом

поверхность каждого отсыпаемого слоя после его разравнивания замачивается.

Однако этот метод существенно сдерживает темп укладки грунта и не всегда

гарантирует качество сооружения. Во избежание этого, как правило, грунт должен

подаваться на карту кондиционированным по влажности и

гранулометрическому составу.

При низкой

проницаемости грунтов, особенно глинистых, увлажнение производят в

промежуточных складах, которые послойно отсыпают, разрыхляют, замачивают и

затем в готовом виде выдерживают для равномерного распределения влаги. Время

выдерживания склада зависит от вида грунта и атмосферных условий и составляет

от 10 дней до 6 месяцев.

Увлажнение

галечникового материала и в некоторых случаях горной массы скальных пород

следует производить в кузове автосамосвала и на месте отсыпки.

5.2.3.

Улучшение гранулометрического состава грунтов

С целью обеспечения

соответствия гранулометрического состава карьерных грунтов требованиям,

предъявляемым проектом к грунту, как к материалу для возведения той или иной

зоны плотины, рекомендуется производить искусственное регулирование

гранулометрического состава карьерных грунтов.

Улучшение

гранулометрического состава производится следующими методами:

а) для валунных,

галечниковых и гравийно-песчаных грунтов - дроблением и сортировкой на

дробильно-сортировочных установках, искусственной сегрегацией, отделением

крупных фракций колосниковой решеткой над кузовом автосамосвала и т.д.;

б) для песчаных

грунтов - гидроклассификацией;

в) для глинистых и

вышеуказанных грунтов - введением добавок скелетных материалов и заполнителя

(глинистые и пылеватые фракции) путем смешивания на промежуточных складах или

картах отсыпки.

Некоторые методы

кондиционирования грунтов для возведения плотин приведены в Приложении 3.

Расчет гранулометрических составов оптимальных грунтовых смесей, рекомендуемых

в качестве материалов для возведения плотин, приведен в Приложении 4.

5.3.

Транспортирование грунтов

5.3.1.

Транспортные средства в схемы транспортирования грунтов

а) Тип необходимых

транспортных средств и их количество необходимо принимать в зависимости от

погрузочных средств, интенсивности отсыпки, дальности перевозок, рельефа

местности и физико-механических свойств грунтов.

Транспортная схема

определяется расположением карьеров, кавальеров и котлованов сооружений, а

также условиями подъездов к местам отсыпки и разработки карьеров.

б) При возведении

плотин из грунтовых материалов, в основном, используются следующие виды

транспорта:

автомобильный,

конвейерный (конвейерные поезда),

железнодорожный,

комбинированный,

погрузочно-транспортные

средства (скреперы, бульдозеры, погрузчики и т.д.).

в) При выборе типа

транспортных средств следует учитывать основные

факторы, влияющие на производительность комплекта землеройно-транспортных машин

и механизмов:

высокая

маневренность и автономность автосамосвалов;

снижение

производительности автотранспорта в 2 - 3 раза при затяжных подъемах на высоту

более 100 м;

повышение

производительности подачи грунтов конвейерами;

возможность

прокладки трассы конвейеров в сложных топографических условиях с углом подъема

до 20°;

необходимость

дробления или сортировки материала при транспортировании конвейерами.

г) Автомобильный

транспорт наиболее эффективен при перемещении грунта на расстояние от 1,5 до 10

км и при погрузке грунта экскаваторами.

Количество

автосамосвалов на каждый экскаватор следует назначать в зависимости от

оптимального отношения емкости кузова к емкости ковша экскаватора, равного 3 -

4.

Перечень основных

автосамосвалов, используемых при транспортировании грунтовых материалов в

плотины, и их основные характеристики приведены в табл. 4.

Таблица 4

─────────────┬─────────────────────────────────────────────────────────────

Показатель

│ Марки

автосамосвалов

├─────────┬──────────┬─────────┬─────────┬─────────┬──────────

│МАЗ-5349

│КамАЗ-5511│КрАЗ-256

│БелАЗ-540│БелАЗ-548│БелАЗ-549

─────────────┼─────────┼──────────┼─────────┼─────────┼─────────┼──────────

Грузоподъем-

│ 8,0 │

10,0 │ 12,0

│ 27,0 │

40,0 │ 75,0

ность,

т │ │ │ │ │ │

Емкость │

5,1 │ -

│ 6,0 │

18,0 │ 26,0

│ 48,9

кузова,

м3 │ │ │ │ │ │

Мощность │132 (180)│132 (180)

│176 (240)│264 (360)│367 (500)│772 (1050)

двигателя, │

│ │ │ │ │

кВт

(л.с.)

│ │ │ │ │ │

Масса,

т │ 7,2

│ 9,0 │

11,4 │ 21,0

│ 28,8 │

67,2

Максимальная

│ 75 │

80 │ 62

│ 55 │

55 │ 60

скорость, │ │ │ │ │ │

км/ч

│ │ │ │ │ │

Оптовая

цена,│ 6,97 │

13,7 │ 10,0

│ 22,3 │

32,3 │ 206,5

тыс.

руб. │ │ │ │ │ │

─────────────┴─────────┴──────────┴─────────┴─────────┴─────────┴──────────

Рекомендуемое число

автосамосвалов на один экскаватор в зависимости от дальности перемещения грунта

приведено в табл. 5.

Таблица 5

───────┬───────────────────────────────────────────────────────────────────────────────────────

Даль- │ Экскаватор

(вместимость ковша, м3)

ность

├────────┬───────────────────┬──────────────────┬───────────────────┬───────────────────

пере- │ЭО-4121

│ Э-1251 (1,25) │

Э-2503, │ ЭКГ-5 (5) │

ЭКГ-8И (8)

возки │ (1,00) │ ЭО-5122 (1,6) │

ЭО-6121 (2,5) │ │

грун-

├────────┼──────────┬────────┼────────┬─────────┼─────────┬─────────┼─────────┬─────────

тов,

км│МАЗ-5349│КамАЗ-5511│КрАЗ-256│КрАЗ-256│БелАЗ-540│БелАЗ-540│БелАЗ-548│БелАЗ-548│БелАЗ-549

│

8 т │ 10 т

│ 12 т │

12 т │ 27 т

│ 27 т │

40 т │ 40 т

│ 75 т

───────┼────────┼──────────┼────────┼────────┼─────────┼─────────┼─────────┼─────────┼─────────

1,5

- 2│ 6 │

5 │ 4

│ 6 │

3 │ 4

│ 3 │

5 │ 3

3

│ 8 │

6 │ 5

│ 7 │

4 │ 5

│ 4 │

6 │ 3 - 4

4

│ 9 │

7 │ 6

│ 8 │

4 │ 6

│ 4 │

7 │ 4

5

│ 11 │

9 │ 7

│ 10 │

5 │ 7

│ 5 │

8 │ 4 - 5

6

│ 13 │

11 │ 8

│ 11 │

6 │ 8

│ 6 │

9 │ 5

7

│ 15 │

13 │ 9

│ 13 │

7 │ 9

│ 6 │

10 │ 6

8

│ 17 │

14 │ 10

│ 15 │

8 │ 10

│ 7 │

11 │ 6 - 7

───────┴────────┴──────────┴────────┴────────┴─────────┴─────────┴─────────┴─────────┴─────────

д) Конвейерный

транспорт рекомендуется применять:

при

транспортировании больших объемов грунта на расстояние до 5 - 6 км;

при загрузке

конвейера высокопроизводительными механизмами цикличного или непрерывного

действия;

в условиях сложной

топографии и сильно пересеченной местности.

При выборе типа

конвейера (ленточного) необходимо учитывать следующие факторы:

физико-механические

свойства грунтов (гранулометрический состав, подвижность, липкость, сцепление и

т.д.);

абразивность

материала.

Предельная

крупность транспортируемого материала ограничивается техническими возможностями

конвейера и не должна превышать 1/3 ширины ленты. Требуемая крупность

достигается дроблением породы в дробилках или подбором параметров буровзрывных

работ. При транспортировании липких материалов необходимо обеспечить

принудительную разгрузку и очистку ленты. При подаче грунта вверх угол наклона

ленты транспортера во избежание обратного осыпания не превышает 18° при подаче

вниз - 16°. С помощью крутонаклонных конвейеров можно перемещать грунт при

углах наклона до 25°.

Для распределения

материалов по зонам в плотинах конвейер используется в сочетании с

автотранспортом (конвейер - распределительный бункер - автосамосвал) или

фронтальными погрузчиками.

При расположении

карьеров на высоких отметках (в горной местности) грунтовые материалы следует

подавать на плотину по схеме конвейер - породоспуск (лоток или шахта).

При частом

наращивании или перемещении конвейера рекомендуется применять конвейеры -

модули длиной 20 - 25 м.

При строительстве

плотин с большим объемом насыпных грунтов (более 10 млн. м3 в год) должны

применяться ленточные конвейеры с шириной ленты до 2 м, со скоростью движения

более 2 м/с и производительностью более 2 - 3 тыс. м3/ч.

е) Железнодорожный

транспорт предназначен для крупномасштабных долгосрочных перевозок грунтов на

большие расстояния (более 5 км).

ж) Для обеспечения

ритмичной подачи грунта рекомендуется использовать конвейерные поезда,

сочетающие достоинства конвейерного и железнодорожного транспорта. Надежность

работы конвейерного поезда в неблагоприятных климатических условиях выше, чем

ленточного конвейера.

з) При отсыпке

песчано-гравийного материала в плотины с увеличением высоты подачи грунта более

чем на 100 м следует применять комбинированные виды транспорта, например,

автомобильно-конвейерный, применение которого позволяет избежать перебоев в

доставке грунтов и добиться высоких темпов укладки. В этом случае

разрабатываемый в карьере грунт автосамосвалами на коротком плече

транспортируется к приемному бункеру магистрального конвейера, который

доставляет грунт на плотину.

Производительность

этого комплекса определяется прежде всего четкостью

работы экскаваторов и автосамосвалов в карьере (до пункта загрузки) и

обеспечением бесперебойной работы магистральной конвейерной линии.

Другим видом

комбинированного транспорта является сочетание автотранспорта или конвейерного

транспорта с гидротранспортом. В шлюзовые аппараты или приемную емкость,

наращиваемую по мере роста плотины, подается, например, песчано-гравийный

материал, который с помощью водного потока под большим давлением по трубам

перемещается в плотину.

и) При выборе

оптимальной схемы доставки грунтовых материалов необходимо учитывать следующие

недостатки рассмотренных видов транспортных средств:

1)

Автотранспорт - повышенный износ автомобилей, потребность для обслуживания

специальной технической базы, большего количества рабочих, в т.ч. высокой

квалификации;

2) Конвейерный

транспорт - трудоемкость перемонтажа конвейерной линии при передвижении забоя в

карьере; необходимость устройства емких перегрузочных бункеров и складов;

отсутствие конвейеров, способных транспортировать крупнообломочный материал

более 400 - 600 мм без дробления и отсева крупных фракций;

3) Конвейерные

поезда - действует большое количество приводов, которые значительную часть

времени находятся в выключенном состоянии; высокая металлоемкость приводов по

сравнению с ленточным конвейером.

5.3.2.

Грунтовозные автодороги

а) Рельеф

местности, глубина разработки карьера и вид транспорта определяют продольные

профили автодорог, конструкцию дорожного полотна и организацию движения по ним.

б) Схема движения

транспортных средств в карьере и вне его зависит от

направления разработки карьера, расстояния транспортирования грунта и других

условий разработки карьера.

в) Транспортная

связь карьерных дорог с основными осуществляется по

съездам и въездам, которые располагаются, как правило, на откосах уступов.

Параметры съездов-въездов принимаются с учетом обеспечения наилучших условий

транспортирования грунта. По мере продвижения забоя устраиваются новые съезды

(через 50 - 150 м) вдоль фронта работ.

г) При возведении

насыпей пионерным способом движение автосамосвалов задним ходом возможно на

расстояние до 50 м, что следует учитывать при создании площадок для разворота

автомашин.

д) Ширина проезжей

части временных грунтовозных автодорог для одностороннего и двустороннего

движения автосамосвалов и скреперов приведена в табл. 6.

Таблица 6

───────────────┬──────────────────────────────────────────────────────────┬────────────

Показатель

│ Марки

автосамосвалов │ Марки

│

│ скреперов

├────────┬──────────┬────────┬─────────┬─────────┬─────────┼──────┬─────

│МАЗ-5549│КамАЗ-5511│КрАЗ-256│БелАЗ-540│БелАЗ-548│БелАЗ-549│Д-457

│ДЗ-13

│ │ │ │ │ │ │Д-357П│

───────────────┼────────┼──────────┼────────┼─────────┼─────────┼─────────┼──────┼─────

Грузоподъем- │

8 │ 10

│ 12 │

27 │ 40

│ 75 │

- │ -

ность,

т │ │ │ │ │ │ │ │

Объем

ковша, м3│ - │

- │ -

│ - │

- │ -

│ 8 │ 15

Ширина

проезжей│

│ │ │ │ │ │ │

части │ │ │ │ │ │ │ │

грунтовозных │ │ │ │ │ │ │ │

автодорог │ │ │ │ │ │ │ │

в

метрах │ │ │ │ │ │ │ │

при

движении: │ │ │ │ │ │ │ │

одностороннем │ 3

│ 3,5 │

3,5 │ 4,5

│ 5 │

6,5 │ 4,5 │ 5,5

двустороннем

│ 6 │

7 │ 7

│ 9 │

10 │ 13

│ - │

-

───────────────┴────────┴──────────┴────────┴─────────┴─────────┴─────────┴──────┴─────

5.4.

Укладка грунтов

Укладка грунтов в

плотину состоит из следующих технологических операций:

а) подготовка

основания;

б) отсыпка грунта

на технологические карты;

в) разравнивание,

планировка и в ряде случаев дополнительное кондиционирование отсыпанного слоя

грунта;

г) уплотнение

грунта до проектной плотности;

д) контроль за работой уплотняющих машин и качеством укладки

грунта;

е) подготовка

поверхности уложенного слоя к последующей укладке грунта.

5.4.1.

Подготовка основания

а) Разбивку

основания сооружений следует производить в соответствии со СНиП 3.02.01-87.

б) При подготовке

основания необходимо сводить деревья и кустарник, заделывать качественным

грунтом шурфы, локальные углубления, удалять разжиженные и некачественные

грунты.

в) Размеры

расчистки в плане, заложение откосов, глубина выемок устанавливаются проектом.

г) Расчистку

основания надлежит выполнять с оставлением защитного слоя толщиною 0,2 - 0,3 м.

Зачистка основания до проектных отметок производится непосредственно перед

укладкой грунта в плотину.

д) Грунты в основании,

имеющие плотность ниже требуемой, подлежат

доуплотнению. Глубина и способ уплотнения грунтов основания устанавливаются

проектом.

е) До начала

отсыпки тела сооружения составляется акт о готовности его основания, в котором

указываются:

характер и объем

выполненных работ по подготовке основания;

результаты

изысканий грунтов основания и их соответствие требованиям проекта.

К акту необходимо

прилагать чертежи, схемы с указанием на них мест выполненных работ по заделке

шурфов, колодцев, выемок, а также геологическую документацию основания, планы.

Акты составляют представители службы, ведущие инженерно-геологическую

документацию, техинспекцию и геотехконтроль, а также дирекция строящегося

сооружения.

5.4.2.

Укладка грунтов на технологические карты

а) При возведении

плотин, состоящих из нескольких зон разнородных грунтов, во избежание попадания

грунта из одной зоны в другую необходимо применять переносные ограничительные

знаки.

б) Укладка грунта

производится на отдельных технологических картах, размеры которых определяются

в соответствии с габаритами плотины, проектной интенсивностью укладки и

технологическими характеристиками механизмов. Для обеспечения непрерывного

процесса укладки грунта в плотину количество карт должно соответствовать

количеству технологических операций при укладке грунтов, так, например: на

одной карте производится отсыпка и разравнивание грунта; на второй -

уплотнение; на третьей - геозамер и контроль качества и т.д. Следует стремиться

к расположению карт на одном уровне, чтобы работы по отсыпке велись по всей

ширине плотины. Перед отсыпкой грунта границы технологических карт должны быть

обозначены выносными знаками.

в) Укладку грунта

на технологические карты из автосамосвалов следует производить отдельными

кучами, пионерно, на бровку карты с одновременным разравниванием и планировкой

отсыпаемой карты; при использовании скреперов или грунтовозного транспорта с

донной разгрузкой грунт отсыпается на карте тонкими слоями.

г) В дождливый

период укладку грунта для возможности отвода атмосферных осадков следует

производить наклонными слоями с небольшим уклоном (0,01) поверхности грунта в

сторону нижнего бьефа, а при относительной малой площади - укрывать рабочую

поверхность пленкой, брезентом и т.д.

д) Укладывать

глинистый грунт в противофильтрационные устройства во время дождя не следует. В

период дождя необходимо обеспечивать сток воды с рабочей площади, чтобы

предупредить образование луж и переувлажнение ранее уложенного грунта.

Переувлажненный грунт после дождя перед началом работ по укладке следует

убирать или подсушить и доуплотнить.

е) При отсыпке

связного грунта в воду тело плотины или противофильтрационный элемент

разбивается на карты, которые насухо обваловываются дамбочками из того же

грунта. Высота дамбочек и толщина отсыпаемых слоев грунта зависят от вида

укладываемого грунта и грузоподъемности транспортных средств, которыми подается

грунт на плотину. Далее обвалованные карты заполняются водой на 0,3 - 0,8 м

ниже отметки гребня дамб обвалования. Подаваемый из карьера грунт без

какой-либо сортировки завозится автосамосвалами и ссыпается на бровке дамбы или

отсыпаемой части слоя. Затем бульдозер сталкивает грунт под откос в воду

прудка. Излишек воды в прудке по трубе переливается на соседнюю карту.

Разжиженный грунт по мере пионерной отсыпки отжимается через проран в

разделительной дамбе на соседнюю карту. Перед завершением отсыпки слоя

разжиженный грунт удаляется. Уплотнение грунта происходит под действием собственной

массы и транспортных средств, перемещающихся по отсыпанному слою грунта.

Отсыпку грунта в воду можно производить как в сухую, так и в дождливую погоду,

а при подогреве воды - и при отрицательной температуре воздуха. Технология

отсыпки грунта в воду лимитируется "Руководством по возведению грунтовых

сооружений способом отсыпки грунтов в воду" П-22-74/ВНИИГ, Л., Энергия,

1975 г.

ж) При отсыпке

грунта в противофильтрационные элементы не допускается загрязнение фильтровых

материалов и материалов переходных зон. Необходимо устанавливать и обозначать

определенные места пересечения технологическим транспортом фильтровых и

переходных зон, в которых перед укладкой следующего слоя должна производиться

полная замена всего загрязненного материала.

з) Формирование

проектного угла заложения контакта противофильтрационного элемента с

фильтровыми и переходными зонами производится плановым смещением слоев отсыпки

этих элементов "елочкой".

и) При отсыпке

разнозернистых грунтов и горной массы не следует допускать их расслоение по

гранулометрическому составу.

Соблюдение этого

требования совершенно обязательно при отсыпке материалов в водоупорные

элементы, фильтровые слои и переходные зоны плотины.

Гранулометрический

состав грунтов и предельный размер допустимых включений устанавливаются

проектом плотины и техническими условиями на ее возведение.

к) При укладке

грунтовых материалов, подверженных сегрегации, следует применять отсыпку

"на себя" с ограничением толщины отсыпаемого слоя.

Для уменьшения

сегрегации при укладке фильтровых материалов следует производить смачивание

завозимого материала в кузовах автосамосвалов до его отсыпки.

При возведении тела

плотины методом наброски для уменьшения возможного расслаивания горной массы

каменного материала рекомендуется использовать следующие технологические

мероприятия:

обработка струей

воды из гидромонитора навстречу движению материала по откосу при его ссыпании

из автосамосвала;

засыпка местных

оползней крупных фракций в нижней части отсыпаемого яруса мелкозернистым

материалом с ранее отсыпанного яруса.

л) Сопряжение

технологических карт в плане следует выполнять с

откосом не круче 1:2,5. При этом по направлению потока карты рекомендуется

сопрягать по ломаной линии. В случае отсутствия в проекте планово-высотной

последовательности возведения плотины или отдельных ее элементов взаимное

превышение различных зон и элементов плотины в процессе ее возведения должно

быть не более 6 - 10 метров. Разница в отметках карт поверхности отсыпки

противофильтрационных элементов более трех метров согласовывается с

представителями авторского надзора. Сопряжение карт в этих случаях должно

производиться с удалением разуплотненного на откосе грунта подрезкой откоса

ступенями высотой не более 3 слоев. Грунт, удаленный с откоса, можно

использовать для возведения плотины. При сопряжении карт по направлению

будущего фильтрационного потока производится штрабление откоса.

м) Отсыпка откосной

части плотины ведется с уширением насыпи на 0,3 - 0,4 м по нормали к откосу,

откуда грунт срезается перед устройством крепления откоса. Если при отсыпке

грунтов, подверженных морозному пучению, откос оставляется незакрепленным на

зимний период, то величина этого уширения назначается не менее глубины

сезонного промерзания.

5.4.3.

Разравнивание и планировка отсыпанных грунтов

а) Для получения

заданной толщины слоя на карте, по контуру ее, устанавливаются маяки с

указанием на них меток, до которых должен быть спланирован отсыпанный грунт.

б) Назначенную

проектом толщину слоя уточняют опытно-производственными исследованиями.

в) Допустимое

отклонение толщины слоя от проектной устанавливается

проектом.

г) Разравнивание

грунта производят сразу же после отсыпки во избежание потерь его влажности.

д) Разравнивание

грунта на картах может производиться как бульдозерами, так и грейдерами.

Разравнивание и

планировку грунта при отсыпке противофильтрационных устройств

производят в направлении вдоль оси плотины.

е) В процессе

отсыпки и разравнивания грунта могут производиться, если это предусмотрено

техническими условиями на возведение плотины, следующие операции:

дополнительное

кондиционирование;

удаление из

грунтового материала или дробление сверхразмерного камня;

боронование грунта

для уменьшения его влажности или доувлажнение грунта поливом из шлангов или

поливочными машинами.

ж) Отсыпанный и

спланированный грунт необходимо уплотнить до начала дождей. В противном случае,

при возобновлении отсыпки после дождя, переувлажненный слой срезается и

сталкивается бульдозером на уплотненные участки, где подсушивается и

используется для укладки в плотину.

з) Сверхразмерные

включения обломочного материала, доставленные на место укладки, удаляются или

дробятся механическим, а также взрывным способом.

5.4.4.

Уплотнение грунтов

а) Грунты всех

элементов плотины должны быть уплотнены до требуемой проектом плотности.

Отступление от заданных величин плотности допустимо только по согласованию с

проектной организацией.

б) Для уплотнения

грунтовых материалов применяют следующие способы, отличающиеся по воздействию

на грунт:

статический;

вибрационный;

ударный.

в) Уплотнение

плотин из грунтовых материалов производят катками статического и вибрационного

действия (табл. 7, 8, 9) с различного вида уплотняющими вальцами (гладкими

металлическими, кулачковыми, пневмошинами). Типы катков и их необходимые

технические характеристики следует выбирать в зависимости от вида грунта,

требуемого проектом уровня уплотнения и влажности.

Таблица 7

─────────────────┬────────────────────────────────────────────────────────────────

Наименование

│ Катки на

пневматических шинах

параметров

├───────────────────┬──────────────────────────┬─────────────────

│ Самоходные │ Полуприцепные │

Прицепные

├─────────┬─────────┼─────────┬─────────┬──────┼───────┬─────────

│ ДУ-31К │

ДУ-29 │ ДУ-16Б │ ДУ-16В │ДУ-37Б│ ДУ-30 │ ДУ-39А

│(Д-627А)

│ (Д-624) │(Д-551В) │(Д-551В) │ │(Д-325 │(Д-703А)

─────────────────┼─────────┼─────────┼─────────┼─────────┼──────┼───────┼─────────

1

│ 2 │

3 │ 4

│ 5 │

6 │ 7

│ 8

─────────────────┼─────────┼─────────┼─────────┼─────────┼──────┼───────┼─────────

Масса

катка, т:

│ │ │ │ │ │ │

с балластом

│ 16,0 │

30,0 │ 26,0

│ 25,9 │ 15,0 │ 12,5 │

25,0

без балласта

│ 8,3 │

18,3 │ 10,0

│ 7,3 │ 5,7

│ 4,0 │

6,0

Ширина │ 1,900

│ 2,22 │

2,80 │ 2,60

│ 2,61 │ 2,20 │ 2,60

уплотняемой │ │ │ │ │ │ │

полосы,

м

│ │ │ │ │ │ │

Число

колес катка│ 3/4 │

3/4 │ 4

│ 5 │

5 │ 5

│ 5

передних-задних

│ │ │ │ │ │ │

или

секций │ │ │ │ │ │ │

Обозначение шины │320 x 508│370 x

508│(21,0 - │370 x

508│ - │(12,0 -│370 x 508

<*>,

мм (дюйм)

│ │ │ 28)│(14,0 - │

│ 20)│(14,0 -

│ │ │ │ 20)│ │ │ 20)

Давление

в шинах,│0,30 - │0,35

- │0,20 - │0,35 - │ -

│0,40 - │0,35 -

МПа │ 0,55│ 1,0│ 0,42│ 0,70│ │

0,60│ 0,70

База,

м

│ 3,600 │

4,660 │ -

│ - │

- │ -

│ -

Дорожный

просвет,│ 0,270 │

0,255 │ -

│ - │

- │ -

│ -

м

│ │ │ │ │ │ │

Двигатель

тягача:│ │ │ │ │ │ │

тип

│ А-41Д │ А-01МД │

- │ -

│ - │

- │ -

мощность, л.с.

│ 90 │

130 │ -

│ - │

- │ -

│ -

Скорость │ │ │ │ │ │ │

передвижения, │ │ │ │ │ │ │

м/с:

│ │ │ │ │ │ │

рабочая (вперед)│(0

- │(0 - │

4,2 │ 4,2

│ - │0,7 -

│ 1,68

│ 5,74)│ 5,50)│ │ │ │

2,0│

транспортная │(0 - │(0 - │

8,4 │ 11,2

│до 8,4│ 5,6 │

8,4

(назад)

│ 20,5)│ 23,1)│ │ │ │ │

Габаритные │ │ │ │ │ │ │

размеры

катка, │ │ │ │ │ │ │

мм:

│ │ │ │ │ │ │

длина

│ 5,30 │

6,16 │ 9,51

│ 10,40 │10,10

│ 5,30 │ 5,88

ширина

│ 1,97 │

2,89 │ 3,09

│ 2,92 │ 2,92 │ 2,34 │

2,92

высота

│ 3,20 │

3,41 │ 3,04

│ 3,04 │ 2,80 │ 1,82 │

2,26

Марка

базового │ -

│ - │МОАЗ-546П│МОАЗ-546П│Т-158

│ Т-75 │ Т-100М

трактора │ │ │ │ │ │ │

─────────────────┴─────────┴─────────┴─────────┴─────────┴──────┴───────┴─────────

--------------------------------

<*>

Первая цифра указывает ширину профиля шины, вторая - радиус шины.

───────────────────┬───────────────────────────────────────────────────────

Наименование │ Типы самоходных статических катков

параметров │ с гладкими вальцами

├─────────┬───────┬─────────┬─────────┬─────────┬───────

│ ДУ-8В

│ ДУ-9В │ ДУ-48А

│ ДУ-48Б │

ДУ-49А │ ДУ-50

│(Д-339В) │ │ │ │ │

───────────────────┼─────────┼───────┼─────────┼─────────┼─────────┼───────

1 │ 2

│ 3 │

4 │ 5

│ 6 │

7

───────────────────┼─────────┼───────┼─────────┼─────────┼─────────┼───────

Масса

катка, т:

│ │ │ │ │ │

с балластом │

13,0 │ 18,0 │

13,0 │ 12,0

│ 18,0 │

8,0

без балласта │

8,0 │ 10,3 │

9,4 │ 9,0

│ 11,0 │

6,0

Ширина

уплотняемой │

1,29 │ 1,29 │

1,85 │ 1,85

│ 1,29 │ 1,80

полосы,

м

│ │ │ │ │ │

│ 4│ 4│ 4│ 4│ 4│ 4

Удельное

линейное │6,0 x 10 │6 x 10

│7,5 x 10 │7,5 x 10 │3,5 x 10 │6 x 10

давление │ (60)

│ (60) │ (75)

│ (75) │

(35) │ (60)

от

ведущего │ │ │ │ │ │

вальца,

Н/м │ │ │ │ │ │

(кгс/см)

│ │ │ │ │ │

Число

вальцов: │ │ │ │ │ │

всего │ 2

│ 3 │

3 │ -

│ 3 │

3

ведущих │ 1

│ 1 │

2 │ -

│ 1 │

2

Диаметр

вальцов, м:│ │ │ │ │ │

ведущего │ 1,60

│ 1,60 │ 1,60

│ 1,60 │

1,60 │ 1,30

ведомого │ 1,30

│ 1,30 │ 1,00

│ 1,00 │

1,30 │ 1,00

Ширина

вальцов, м: │ │ │ │ │ │

ведущего │ 1,29

│ 1,29 │ 0,525

│ - │

1,29 │ 0,50

ведомого │ 1,29

│ 1,29 │ 1,00

│ - │

1,29 │ 1,00

Радиус

поворота │ 3,60

│ 4,30 │ 3,60

│ - │

4,50 │ 3,00

катка

по внутрен- │ │ │ │ │ │

нему

следу, м

│ │ │ │ │ │

Дорожный

просвет, м│

0,315 │ 0,315 │ 0,300

│ - │

- │ 0,400

База,

м

│ 2,70 │ 4,46

│ 3,43 │

- │ -

│ 3,01

Двигатель

катка: │ │ │ │ │ │

тип │ Д-37Б

│ Д-37Е │ Д-37Е │

Д-144 │ Д-37Е

│ Д-37Е

мощность, │ 37 (50) │37 (50)│

37 (50) │ 37 (50) │ 37 (50) │37 (50)

кВт

(л.с.)

│ │ │ │ │ │

Скорость

движения │ │ │ │ │ │

катка,

м/с:

│ │ │ │ │ │

рабочая │ 1,47

│ 1,47 │ 1,21

│ 1,47 │0 - 2,18 │ 0,76

транспортная │

2,24 │ 2,24 │

1,83 │ 2,24

│ - │ 2,17

Габаритные

размеры │ │ │ │ │ │

катка,

м:

│ │ │ │ │ │

длина │ 4,320

│ 6,080 │ 5,200 │

5,075 │ 6,515

│ 4,378

ширина │ 2,070

│ 2,070 │ 1,850 │

1,850 │ 2,040

│ 1,800

высота │ 3,200

│ 3,200 │ 2,60 │3,000 <*>│ 3,410

│ 2,600

───────────────────┴─────────┴───────┴─────────┴─────────┴─────────┴───────

--------------------------------

<*> Высота со

съемным тентом.

────────────┬───────────┬──────┬─────────┬──────┬─────────┬─────┬─────┬───────┬────────┬──────┬────┬──────────┬──────┬─────────────

Фирма, │Наимено- │Общая

│Нагрузка │Вибри-│Удельное │Шири-│Диа-

│Частота│Возму-

│Мощ- │Тол-│Амплитуда

│Радиус│ Тип катка:

страна

│вание

│масса,│на вибри-│рующая│стати- │на

│метр │вибра- │щающая

│ность,│щина│вибрации, │пово- │с - самоходн.

│ │ т

│рующий │масса,│ческое │валь-│валь-│ции,

Гц│сила, т │л.с.

│обе-│ мм │рота, │п - прицепной

│ │ │цилиндр, │т │давление │ца, м│ца,

м│ │ │ │чай-│ │м │п/п - полу-

│ │ │т │ │ 4│ │

│ │ │ │ки, │ │ │прицепной

│ │ │ │ │Н/м x 10 │ │

│ │ │ │мм

│ │ │

────────────┼───────────┼──────┼─────────┼──────┼─────────┼─────┼─────┼───────┼────────┼──────┼────┼──────────┼──────┼─────────────

1

│ 2 │

3 │ 4

│ 5 │

6 │ 7

│ 8 │

9 │ 10

│ 11 │ 12 │ 13

│ 14 │

15

────────────┴───────────┴──────┴─────────┴──────┴─────────┴─────┴─────┴───────┴────────┴──────┴────┴──────────┴──────┴─────────────

Зарубежные

виброкатки

Альбарэ │TT 1610 │ 20,0 │ 17,0

│ │ 6,0

│ 2,9 │ │25

- 33│ │ 250 │

│ 1 - 1,25 │ 5,7

│ с

Франция │VM 1204 │ 16,0 │ 10 - 11 │ │

5,0 │ 2,2 │ │25 - 33│ │ 135 │

│ 0,75 - 1 │

│ с

────────────┼───────────┼──────┼─────────┼──────┼─────────┼─────┼─────┼───────┼────────┼──────┼────┼──────────┼──────┼─────────────

Сакаи │SV 91 │ 9,8 │

5,1 │ │ │2,15 │1,53 │22 -

30│10 - 19 │ 133

│

│макс./мин.│ 6,0

│ с

Япония │ │ │ │ │ │ │

│-------│--------│

│ │ │ │

│ │ │ │ │ │ │

│28 - 40│8,5 - 17│

│ │ │ │

│SV 91T │ 12,0 │ 7,3

│ │ │2,15 │1,76 │ 22/28

│ 13/22 │ 133 │

│макс./мин.│ 4,1

│ с

│SV 70 │ 6,5 │

3,1 │ │ │1,70 │1,25 │ 28

│ 6/11 │

86 │ │мин./макс.│ 4,2 │

с

│SV 70TB │ 7,65 │ 4,4

│ │ │1,70 │1,40 │ 28

│ 13 │

86 │ │ │ │ с

│PV P 100 │ 9,6

│ 9,6 │

│ │2,05

│1,60 │ 25 │

31 │ 103 │

│ │ │ п

────────────┼───────────┼──────┼─────────┼──────┼─────────┼─────┼─────┼───────┼────────┼──────┼────┼──────────┼──────┼─────────────

Динапак │CH 61 │ 15,0 │ 15,0

│ │ │2,13 │1,62 │ 25

│ 38 │ 130

│ 50 │

│ │ п

Швеция │CK 51 │ 10,0 │ 10,0

│ │ │2,13 │1,52 │ 25

│ 22 │

90 │ 42 │ │ │ п

│CA 51 │ 14,8 │ 10,2

│ 8,4 │ 4,79

│2,13 │1,52 │

25 │ 23/13 │ 175

│ │ 1/1,8

│ 5,5 │ с

│CA 25 │ 10,4 │ 5,4

│ │ 2,49

│2,13 │1,52 │

28 │ 16,3

│ 125 │ 25 │

0,8/1,6 │ 5,1 │

с

│CA 25A │11,35 │ 6,2

│ │ 2,86

│2,13 │1,52 │

40 │ 16,3

│ 125 │ 25 │

0,4/0,8 │ 5,2 │

с

────────────┼───────────┼──────┼─────────┼──────┼─────────┼─────┼─────┼───────┼────────┼──────┼────┼──────────┼──────┼─────────────

Inger │PP-60 │ 22,2 │ │ 12,0 │ 4,7

│ │ │

25 │ 26,6

│ │ │ │ │ с

Soll-

Rand │PP-60ДР │ 19,3 │ │ 11,5 │ 4,5

│ │ │

25 │ 37,7

│ │ │

│ │ с

США │P-60 │ 19,8 │ │ 10,9 │ 4,3

│ │ │

23 │ 17,9

│ │ │ │ │ с

────────────┼───────────┼──────┼─────────┼──────┼─────────┼─────┼─────┼───────┼────────┼──────┼────┼──────────┼──────┼─────────────

Рейго

Расхал│60А │ 15,2

│ │ 8,6 │

4,2 │ │

│ 25 │

20,4 │ │

│ │ │ с

США │420 │ 11,4 │ │ 7,1 │

3,3 │ │

│ 25 │

14,5 │ │

│ │ │ с

────────────┼───────────┼──────┼─────────┼──────┼─────────┼─────┼─────┼───────┼────────┼──────┼────┼──────────┼──────┼─────────────

ВОМАС │BW 15 │

16 │ 16

│ │ │ 2,1 │1,74 │ 25

│ 30 │

│ │ │ │ п

Германия │BW 215P0 │ 17,7 │ │ 9,6 │

4,55 │ 2,1 │ 1,5

│ 27,5 │ 24,5 │ │

│ │ │ с

│BW 217 P/P0│ 18,0

│ 11,0 │

│ 5,2 │2,12 │ 1,6 │ 29/35

│ 30/25 │ 186 │ 40 │1/66/0,91 │ 4,7 │

с

────────────┼───────────┼──────┼─────────┼──────┼─────────┼─────┼─────┼───────┼────────┼──────┼────┼──────────┼──────┼─────────────

VIBROMAX │W 1802 P/P0│ 16,2 │ 10,8

│ │ 5,02

│3,15 │1,60 │26,6/33│28/20,5 │ 160 │ 45 │ 2,0/0,9 │ 3,7

│ с

Германия │TGL A-8 │ 8,8

│ 8,8 │ 6,4

│ 4,3 │ 2,0 │ 1,6 │20 -

25│ 15,8 │

50 │ │ │ │ п

│TGL A-12 │ 12,0 │ 12,0

│ 7,7 │ 5,8

│ 2,0 │ 2,0 │20 - 25│ 35,5

│ 105 │ │ │

│ п

────────────┴───────────┴──────┴─────────┴──────┴─────────┴─────┴─────┴───────┴────────┴──────┴────┴──────────┴──────┴─────────────

Виброкатки (СССР)

"Энерго-

│ПВК-70ЭА │ 26,0

│ 26,0 │ 16,0 │ 9,7 │2,64

│1,75 │14 - 15│75 (55) │ 330 │

│ │ │ п

техмаш" │ │ │ │ │ │ │

│ (22) │ │ │

│ │ │

"Таджик- │В-22 │ │

11,5 │ 7,7 │

5,8 │ 2,0 │ 2,0

│ 22 │

36 │ 240 │

│ │ │ п/п

гидроэнерго-│В-35

│ 45,0 │ 21,5 │ 13,0 │ 9,0

│ 2,2 │ 2,3 │20 - 25│80 (48) │ 500 │ 35 │ │ │ п/п

строй" │ │ │ │ │ │ │

│ │ │ │

│ │ │

Рыбинский │ДУ-52 │ 16,0 │ 6,0

│ │ 3,0

│ 2,0 │ 1,6 │26 - 33│ 15,0

│ │ │ │ │ с

з-д

дорожных│ДУ-58 │ 16,0

│ │ │

3,5 │ 2,0 │ 1,6

│ 25 │

15,0 │ 130 │

│ │ │ с

машин │ДУ-62 │ 13,0 │ │ │ │ 2,2 │ 1,6 │26 -

38│15 - 10 │ 130

│ │ │ │ с

│ДУ-47 │

8,0 │ │ │ │ 1,0 │ 1,2 │ 50

│ 6,0 │

│ │ │ │ с

│ДУ-47Б │

6,0 │ │ │

3,5 │ 1,2 │ 1,2

│33 - 50│ 7,0 │

50 │ │ │ │ с

Корос-

│ДУ-57 │ 25,0

│ 12,0 │

│ 5,0 │ 2,4 │ 1,6 │ 26

│ 25,0 │

│ │ │ │ с

тенский │ДУ-57А │ 20,5 │ │ │ │ 2,4 │ 1,6 │0 - 25

│ 28,0 │ 165

│ │ │ │ с

завод

дорож-│ │ │ │ │ │ │

│0 - 32 │

│ │ │ │ │

ных

машин │ │ │ │ │ │ │

│ │ │ │

│ │ │

"Октябрьская│ │ │ │ │ │ │

│ │ │ │

│ │ │

кузница" │ │ │ │ │ │ │

│ │ │ │

│ │ │

────────────┴───────────┴──────┴─────────┴──────┴─────────┴─────┴─────┴───────┴────────┴──────┴────┴──────────┴──────┴─────────────

В ряде случаев, при

специальном обосновании, для уплотнения грунта оптимально использовать

грунтовозные средства (автосамосвалы, скреперы). Движение грунтовозных средств

должно производиться по отсыпанному слою с разворотом на уплотняемой карте.

Если проходящий

транспорт не обеспечивает достижения проектной плотности, грунт уплотняют

специальной укаткой или трамбовкой тяжелыми плитами (ударный или динамический

способ уплотнения).

При выборе катков

для уплотнения грунтов рекомендуется руководствоваться следующими положениями:

для несвязных

грунтов - виброкатки с гладкими металлическими вальцами;

для связных грунтов

- катки статического действия на пневмоколесах, катки с кулачковыми вальцами,

различные трамбовки (падающий груз);

для

крупнообломочных грунтов с суглинисто-песчаным заполнителем наиболее эффективны

тяжелые катки статического действия и виброкатки.

г) При укладке

связного грунта мягкопластичной консистенции уплотнение необходимо выполнять

легкими механизмами; при тугопластичной консистенции - средними, а при

полутвердой и твердой консистенции - тяжелыми катками, в том числе и

вибрационными.

д) Для уплотнения

грунтовых материалов небольших объемов и в стесненных условиях, недоступных для

уплотняющих механизмов больших размеров, применяют ручные трамбовки, виброплиты

и вибротрамбовки. Виброплиты с массой 100 - 500 кг особенно эффективны для

уплотнения песчаных и гравийно-галечниковых грунтов.

е) Уплотнение

грунтов должно производиться при влажности близкой к

оптимальной. Допустимые отклонения от оптимальной влажности должны быть

установлены техническими условиями и обычно принимаются в пределах +/- 15 - 20%

ее значения.

ж) Необходимо

учитывать, что при возведении плотин в узких каньонах, где площади для

уплотнения малы, размеры карт и схемы движения уплотняющих механизмов оказывают

значительное влияние на интенсивность укладки грунта.

з) В зависимости от

вида катков (прицепные или самоходные), размеров и геометрии технологических

карт применяются следующие схемы движения катков:

круговая с последовательным увеличением или уменьшением радиуса движения

катка;

кольцевая с разворотами катка за пределами или в пределах уплотняемых карт;

челночная.

Последняя применяется при уплотнении грунтовых материалов самоходными, а две

другие помимо самоходных прицепными и полуприцепными катками.

Уплотнение следует

производить вдоль оси плотины, начиная от края насыпи к середине. Каждый

последующий проход катка не следует производить по одному следу до перекрытия

всей ширины карты следами предыдущего прохода.

При уплотнении

карты одним катком уплотнение производится со сдвижкой следа таким образом,

чтобы следующий след заходил на предыдущий на 20 - 30

см. При укатке одновременно несколькими катками движение производится уступом с

таким же перекрытием следов.

В целях обеспечения

безопасности работ первые проходы катка по свежеуложенному слою должны быть не

ближе 1,5 м от бровки откоса, а при последующих приближаться не менее чем на

0,5 м.

и) При уплотнении

грунтов скреперами и автотранспортом укатку производят полосами. Во избежание

недоуплотнения грунта каждую уплотняемую полосу укатывают одновременно 3 или 4

машины, следующие одна за другой со смещением на ширину колеса.

При втором проходе

первая машина движется по следу четвертой, а четвертая (последняя) - по следу

первой. При третьем проходе порядок следования машин аналогичен первому

проходу, при четвертом - второму и т.д.

к) Интенсивность

роста плотины при высоте не ограничивается, если она возводится из глинистых

грунтов твердой и полутвердой консистенции, а также из несвязных грунтов и если

в ее основании залегают такие же грунты. Темпы возведения плотины на слабых

глинистых основаниях и из связных грунтов пластичной консистенции

обосновываются проектом.

5.4.5. Контроль за работой уплотняющих механизмов

а) В процессе

работы уплотняющих механизмов следует контролировать:

равномерность

движения уплотняющих средств по площади технологических карт;

скорость движения

уплотняющих средств;

давление в шинах

пневмокатков;

амплитудно-частотный

режим (вибрационные машины);

массу катков и груженного автотранспорта с балластной загрузкой.

б) Оптимальная

скорость передвижения уплотняющих средств определяется опытным путем, но не

должна превышать 0,35 - 0,45 м/с. Уплотнение грунтов тяжелыми катками и

автосамосвалами должно производиться при минимальном значении скорости по их

техническим данным.

в) Оптимальное

значение давления в шинах пневмокатков устанавливается опытно-производственными

исследованиями в зависимости от свойств уплотняемых грунтов: для связных

грунтов твердой и полутвердой консистенции следует применять высокое давление

(0,5 - 1,0 МПа), для связных грунтов пластичной консистенции и для несвязных

грунтов - низкое (0,2 - 0,3 МПа).

г)

Амплитудно-частотный режим работы рабочего органа уплотняющей машины следует

проверять с помощью вибрографа ВР-1 (либо аналогичного по назначению прибора,

допускающего возможность его использования в полевых условиях). Замер размахов

амплитуды и частоты колебаний рабочего органа осуществляется путем установки

щупа вибрографа на ступицу опорных подшипников рабочего органа. Запись

виброграммы выполняется не менее трех раз с каждой стороны рабочего органа.

Оценка режима ведется по среднеарифметическим значениям амплитуды и частоты.

д) Скорость

передвижения катка устанавливается по секундомеру и проходимому катком

фиксированному расстоянию. Результаты определяют как среднее арифметическое из

трех полученных значений. При движении катка по челночной схеме определяется

скорость его движения передним и задним ходом.

е) Эффективность

режимов работы оценивается по степени уплотнения грунта. Причем за эффективные

принимаются те режимы, при которых достигается наибольшая степень уплотнения

грунта при наименьших затратах удельной работы на его уплотнение. Эффективные

режимы работы уплотняющих машин устанавливаются в процессе

опытно-производственных уплотнений для каждого вида грунта, а на стадиях

проектирования надлежит руководствоваться табл. 10.

Таблица 10

───┬────────────────┬────────────────────────┬─────────┬───────┬───────────

N │Тип уплотняющего│Тип

уплотняемого грунта │ Толщина │Коли- │Достигаемая

п/п│

механизма │ │ слоя

│чество │ степень

│ │ │ грунта │прохо-

│уплотнения

│ │ │в рыхлом

│дов │

│ │ │теле, см │уплот- │

│ │ │ │няющего│

│ │ │ │меха- │

│ │ │ │низма │

│ │ │ │по │

│ │ │ │одному │

│ │ │ │следу │

───┼────────────────┼────────────────────────┼─────────┼───────┼───────────

1 │

2 │ 3 │ 4

│ 5 │

6

───┴────────────────┴────────────────────────┴─────────┴───────┴───────────

I. Пневмокатки

1 │Легкие │а) Связные │ 30 - 50 │8 - 10

│0,92 - 0,95

│(массой до 10 т)│б) Песчаные

│ 40 - 70 │

" │0,92 - 0,95

2 │Средние │а) Связные │ 30 - 50 │ "

│0,95 - 0,98

│(массой до 30 т)│б) Песчаные

│ 40 - 70 │

" │0,95 - 0,98

│ │в)

Гравийно-галечниковые│ 60 - 120│

" │0,92 - 0,95

│ │и крупнообломочные │ │ │

3 │Тяжелые │а) Связные │ 30 - 50 │ "

│0,98 - 1,00

│(массой │б) Гравийно-галечниковые│

60 - 120│ " │0,95 - 0,98

│до 100 т) │и крупнообломочные │ │ │

II. Виброкатки

1 │Легкие │Песчаные и фильтровые │70 - 100 │ 6 - 8 │0,98 -

1,00

│(массой до 5 т) │материалы │ │ │

2 │Средние │Все виды несвязных │50 - 150 │ 6 - 8 │0,95

- 0,98

│(массой │грунтов │ │ │

│до 8 - 10 т) │ │ │ │

3 │Тяжелые │а) Горная масса │100 - 200│ 6 - 8

│0,95 - 0,98

│(массой │б) Галечниковые грунты │ │ │

│более 10 т) │с включением валунов │ │ │

───┴────────────────┴────────────────────────┴─────────┴───────┴───────────

ж) Фиксацию момента

завершения укатки карты для передачи ее службе геотехконтроля производят, как

правило, по времени укатки карты, исходя из ее площади. Время укатки карты

стандартной площади устанавливают опытным путем; при укатке связных грунтов

пневмошинами достаточность укатки часто легко и с высокой точностью

определяется глубиной отпечатка протектора шины в уплотняемом грунте.

з) После завершения

уплотнения следует производить опробирование качества уплотнения и подготовку

укатанного слоя к отсыпке следующего.

5.4.6.

Технологические исследования и опытно-производственные работы

а) Перед

возведением плотины из грунтовых материалов I и II классов устраиваются опытные

насыпи для технологических исследований строительных свойств

грунтов, предназначаемых к укладке в плотину, а в процессе возведения

плотин выполняются опытно-производственные работы.

б) Опытные насыпи

выполняются по специальному проекту и программе, располагать их можно как в

проектном контуре плотины, так и на специальной площадке за ее контуром.

в) Программы

технологических исследований и опытно-производственных работ по возведению

плотин из грунтовых материалов разрабатываются соответствующими

научно-исследовательскими организациями и согласовываются с проектировщиками и

строителями.

г) В программах

указывают:

цель и задачи

исследований;

технические

характеристики землеройно-транспортных и уплотняющих машин;

перспективные

грунты, их свойства и контролируемые параметры, измерительную аппаратуру;

требования к

основанию и способам возведения опытных насыпей, а также к методам

кондиционирования грунтовых материалов;

методику проведения

исследований, приборы, состав, количество и способы определения геотехнических

и технологических параметров;

технико-экономическую

эффективность технологических исследований или опытно-производственных работ;

распределение

обязанностей между участниками работ и сроки их выполнения; состав и объем

работ.

В результате

проведения технологических исследований на опытных насыпях устанавливают:

грунты,

рекомендуемые для возведения плотины, способы их разработки, кондиционирования

и укладки;

основные

строительные свойства для грунтов в теле плотины;

основные

технологические требования к грунтам;

толщину слоя

укладки грунта в рыхлом (после планировки) и плотном сложении;

технологические

операции для обеспечения требований к грунтам по однородности, влажности,

плотности и другим качественным показателям (способ транспортировки, укладки и

планировки слоев грунта);

число проходов

уплотняющих машин для достижения требуемой степени уплотнения;

оптимальные режимы

работы уплотняющих машин и их схемы движения по уплотняемой карте;

типы и количество

уплотняющих машин;

способы

доувлажнения или подсушки грунтов;

методы контроля

качества уплотнения грунта; их достоверность, оперативность; методы обработки

поверхности уплотненного слоя.

На основе

результатов технологических исследований составляют временные технические

условия на возведение плотины. Опытно-производственные работы выполняют для

корректировки временных технических условий на возведение плотины и методов

геотехконтроля, а также для оценки качества возводимого сооружения.

д) В

процессе технологических исследований и опытно-производственных работ по согласованию

с проектной и строительной организациями уточняют требования проекта к

плотности, влажности, гранулометрическому составу грунтов; проводят

корректировку методов кондиционирования грунтовых материалов в карьерах;

разрабатывают способы оптимального использования технологического оборудования,

имеющегося у строительной организации, и решают другие специальные задачи. К проведению опытно-производственных работ также необходимо

привлекать научно-исследовательские организации.

е) Объем и

количество опытных насыпей должны обеспечивать четкое решение всех вопросов,

поставленных в программе технологических исследований. Ширина каждого опытного

фрагмента по верху должна составлять не менее 2 - 3 ширины рабочего органа

уплотняющего механизма, а длина не менее 5 - 10 его длин.

Количество проходов

уплотняющей машины последовательно увеличивают на одной и той же карте. При

отработке отсыпки различных видов грунтов или при необходимости проверки

уплотняемости в широких диапазонах вариаций гранулометрических составов,

пластичности, естественной влажности грунтов объем опытных насыпей должен быть

увеличен пропорционально принятому количеству вариаций свойств и состояний

грунтового материала. Обычно производится проверка при крайних значениях

вариаций параметров и состояний грунтов.

ж) Объем

геотехконтроля и лабораторных исследований грунтов при производстве опытных

работ должен обеспечивать достаточный для статистической обработки уровень

информации по основным отрабатываемым технологическим

и грунтовым параметрам, что обеспечивается соответствующей частотой отбора

проб, испытаний грунта, различных замеров и оценок технологических параметров

состояний насыпи, работы механизмов и т.д. Для получения более полной

информации опытные насыпи и основания, на которых их возводят, целесообразно

оснащать контрольно-измерительной аппаратурой (пьезометрами, датчиками

напряжений, порового давления, марками, вибродатчиками и др.).

з) Основание для

опытных насыпей должно удовлетворять следующим требованиям:

плотность грунта

основания должна быть не меньше плотности тела насыпи, поверхность должна быть

ровной, горизонтальной или наклонной, если это требуется условиями испытаний.

5.5.

Контроль качества возведения плотин из грунтовых материалов

5.5.1.

Общие положения

а) Контроль