Утвержден и введен в

действие

Постановлением

Госстандарта СССР

от 19 июня 1991 г.

N 901

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРОВОДА НЕИЗОЛИРОВАННЫЕ БИМЕТАЛЛИЧЕСКИЕ СТАЛЕМЕДНЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

Concentric-lay-stranded

copper-clad steel (bimetallic)

conductors. Specifications

ГОСТ 4775-91

Группа Е41

ОКП 351000

Взамен ГОСТ 4775-75

Срок введения в

действие

1 января 1992 года

Разработан и внесен Всесоюзным научно-исследовательским институтом

железнодорожного транспорта Министерства путей сообщения.

Разработчики: Ю.Е. Купцов, канд. техн. наук,

руководитель темы; В.Е. Марский, канд. техн. наук.

Утвержден и введен

в действие Постановлением Государственного комитета СССР по управлению

качеством продукции и стандартам от 19.06.91 N 901.

Срок проверки - 1996

г., периодичность проверки - 5 лет.

Ссылочные

нормативно-технические документы

──────────────────────────┬───────────────────────────────────────

Обозначение НТД, на │ Номер пункта

который дана

ссылка │

──────────────────────────┼───────────────────────────────────────

ГОСТ

1497-84 │3.5

ГОСТ

3822-79 │1.2.1, 1.2.3,

4.4

ГОСТ

5151-79 │1.3.2

ГОСТ

7229-76 │3.4

ГОСТ

10446-80 │3.5

ГОСТ

12177-79 │3.2, 3.3

ГОСТ

12393-77 │4.2

ГОСТ

15150-69 │Вводная

часть, 1.2.10, 1.3.5, 4.4

ГОСТ

18690-82 │1.3.1

ОСТ

16 0.684.014-80 │1.3.2

Настоящий

стандарт распространяется на многопроволочные неизолированные биметаллические

сталемедные провода, применяемые в системах электроснабжения железных дорог, в

том числе контактных сетях.

Провода

предназначены для работы во всех макроклиматических районах в атмосфере типов

I, II, III и IV по ГОСТ 15150.

Стандарт

устанавливает требования к проводам, изготовляемым для нужд народного хозяйства

и экспорта.

Требования

настоящего стандарта являются обязательными.

1.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Основные параметры

и размеры

1.1.1. Провода

должны изготовляться в соответствии с требованиями настоящего стандарта по

технологической документации, утвержденной в установленном порядке.

1.1.2. Провода

должны изготовляться следующих марок:

ПБСМ1 - провод биметаллический сталемедный первого класса

проводимости;

ПБСМ2 - то же, второго класса проводимости.

1.1.3.

Номинальные сечения проводов, число и номинальные диаметры биметаллических

сталемедных проволок должны соответствовать указанным

в табл. 1.

Таблица 1

────────────────────────────────┬─────────────────────────────────

Наименование характеристики │

Значение характеристики

────────────────────────────────┼─────────────────────────────────

Номинальное

сечение, мм2

│25 35 50

70 95 120

Число

проволок │7 7

7 19 19

19

Номинальный

диаметр проволок, мм│2,2 2,5

3,0 2,2 2,5

2,8

Пример условного

обозначения неизолированного биметаллического сталемедного провода номинальным

сечением 70 мм2, первого класса проводимости:

Провод ПБСМ1-70

ГОСТ 4775-91

1.2. Характеристики

1.2.1. Для

изготовления проводов марки ПБСМ1 должна применяться

биметаллическая сталемедная проволока марок БСМ1 и БСМ0, проводов марки ПБСМ2 -

проволока марок БСМ2 и БСМ1 по ГОСТ 3822.

1.2.2.

Электрическое сопротивление постоянному току при температуре 20 °С и разрушающая нагрузка при растяжении проводов должны

соответствовать значениям, указанным в табл. 2.

Таблица 2

────────────────┬─────────────────────────────┬───────────────────

Номинальное

│ Электрическое сопротивление │Разрушающая

нагруз-

сечение, мм2 │ постоянному току, Ом/км, не │ка

при растяжении,

│ более, проводов марок │кН (кгс), не менее

├──────────────┬──────────────┤

│ ПБСМ1 │

ПБСМ2 │

────────────────┼──────────────┼──────────────┼───────────────────

25 │1,686 │2,326 │17,08 (1742)

35 │1,302 │1,780 │22,12 (2255)

50 │0,900 │1,242 │31,98 (3260)

70 │0,622 │0,856 │49,05 (5000)

95 │0,480 │0,662 │60,30 (6150)

120 │0,382 │0,526 │75,49 (7695)

1.2.3.

Минимальная толщина медной оболочки любой проволоки в проводе после скрутки

должна быть не менее установленной ГОСТ 3822.

1.2.4. В

проводе проволоки должны плотно прилегать одна к другой без выпирания, перехлестывания, вмятин, надломов и разрывов

отдельных проволок.

1.2.5.

Скрутка повивов должна быть произведена в

противоположные стороны, причем наружный повив должен иметь правое направление

скрутки.

1.2.6.

Кратность шага скрутки проводов должна соответствовать указанной в табл. 3.

Таблица 3

──────────────────┬───────────────────────────────────────────────

Номинальное │

Кратность шага скрутки проволок в повиве

сечение, мм2

├─────────────────────┬─────────────────────────

│ из шести проволок │ из двенадцати проволок

──────────────────┼─────────────────────┼─────────────────────────

25,

35, 50 │8 - 20 │-

70,

95, 120 │8 - 18 │8 - 15

Примечание. В девятнадцатипроволочных проводах кратность шага скрутки повива из двенадцати проволок должна быть не больше

кратности шага скрутки повива из шести проволок.

1.2.7.

Соединение отдельных проволок перед скруткой провода должно производиться

сваркой.

Общее число

соединений проволок на длине 1500 и 1600 м в соответствии с п. 1.2.9 настоящего

стандарта должно быть не более:

7 - для проводов сечением 25 и 35 мм2;

8 " " " 50 мм2;

19 " " " 70 и 95 мм2;

24 " " " 120 мм2.

При этом на одной

проволоке проводов сечением 25, 35, 70 и 95 мм2 должно

быть не более одного соединения, а проводов сечением 50 и 120 мм2 - не более

двух соединений на расстоянии между местами соединения разных проволок не менее

25 м.

В проводах сечением

50 и 120 мм2 расстояние между соединениями одной и той

же проволоки должно быть не менее 400 м.

Примечание. На внутреннем повиве девятнадцатипроволочных проводов число соединений должно

быть не более 7.

1.2.8. В

местах соединения проволоки не допускается оголения стального сердечника.

Допускается наличие сварочного грата.

1.2.9.

Длина провода должна быть не менее 1600 м для номинальных сечений 25 - 95 мм2 и не менее 1500 м для номинального сечения 120 мм2, если

меньшее значение длины не предусмотрено потребителем.

Допускается

поставка провода длинами не менее 500 м в количестве не более 5% от партии.

1.2.10.

Расчетные средние сроки службы проводов должны соответствовать приведенным в табл. 4.

─────────────────────┬────────────────────────────────────────────

Тип атмосферы по │

Средний срок службы, лет, проводов марок

ГОСТ 15150

├───────────────────────┬────────────────────

│ ПБСМ1 │ ПБСМ2

─────────────────────┼───────────────────────┼────────────────────

I

и II │40 │30

III │30 │20

IV │25 │15

Примечание.

Значения табл. 4 предназначены для использования в планово-экономических

расчетах, относящихся к организации эксплуатации контактных сетей и к

определению потребности в новых биметаллических сталемедных проводах на

ремонтно-эксплуатационные нужды железных дорог.

Для районов с особо

высокой агрессивностью атмосферы срок службы проводов марки ПБСМ2 может быть уменьшен до 10 лет.

1.2.11. Фактический

срок службы не ограничивается значениями, указанными в табл. 4, а определяется

техническим состоянием провода.

Предельными

состояниями биметаллических многопроволочных сталемедных проводов в контактной

сети электрифицированных магистральных железных дорог являются:

а) уменьшение

разрушающей нагрузки при растяжении более чем на 15% значений, приведенных в п.

1.2.2; испытание проводится на отрезке, вырезанном из эксплуатируемого провода

на расстоянии не далее 30 м от места короткого замыкания контактной сети, не

отключенного автоматически устройствами защиты;

б) наличие более

трех мест обрыва проволок в проводе на длине анкерного участка контактной сети

при расстоянии между местами обрыва более 20 м; при меньших расстояниях участок

провода с оборванными проволоками может быть вырезан и заменен вставкой

исправного провода;

в) наличие

более трех мест коррозионных повреждений проволок провода на длине анкерного

участка контактной сети (вне мест их сварных соединений), выражающихся в

частичном исчезновении медной оболочки и появлении оксидов железа характерного

цвета с уменьшением диаметра проволоки более чем на 15% номинального значения

по п. 1.1.3 при расстоянии между указанными местами более 20 м.

1.3. Маркировка,

упаковка, транспортирование и хранение

1.3.1.

Маркировка и упаковка должны проводиться по ГОСТ 18690.

1.3.2.

Провода должны быть намотаны на барабаны N 10, N 10а или N 14 по ГОСТ 5151.

Барабаны N 14 должны быть снабжены металлическими втулками, барабаны N 10 и N

10а должны быть снабжены такими же втулками или пластинами по согласованию

между потребителем и изготовителем.

Допускается

применение металлических барабанов по ОСТ 16 0.684.014-80 с габаритами,

соответствующими указанным выше барабанам по ГОСТ 5151.

Масса барабана с

проводом должна быть не более 2000 кг.

1.3.3.

Каждый барабан должен иметь маркировку, содержащую:

товарный знак, зарегистрированный

в установленном порядке, и (или) наименование предприятия-изготовителя;

условное

обозначение провода;

длину провода в

метрах;

массу нетто и

брутто в килограммах;

дату изготовления

(месяц, год);

номер барабана.

1.3.4. Каждый

барабан должен сопровождаться документом, удостоверяющим качество провода,

который должен содержать:

номер документа;

все данные,

содержащиеся в п. 1.3.3 настоящего стандарта, и кратность шага скрутки;

протокол

результатов проведенных испытаний;

штамп ОТК.

1.3.5.

Транспортирование и хранение проводов в части воздействия климатических

факторов внешней среды должны соответствовать условиям 9 по ГОСТ 15150.

2. ПРИЕМКА

2.1. Для контроля

соответствия качества проводов требованиям настоящего стандарта устанавливаются

приемосдаточные испытания.

2.2. За партию

принимают провода одной марки и одного сечения, предъявленные к приемке

одновременно и оформленные одним документом о качестве. Число барабанов в

партии должно быть не более 50.

2.3.

Приемосдаточные испытания должны быть проведены изготовителем в объеме,

указанном в табл. 5. Потребитель проводит испытания на 3% барабанов с проводом

от партии, но не менее чем на трех барабанах.

Таблица 5

────────────────────────────┬───────────────────────┬─────────────

Вид испытания │ Пункт │Объем выборки

├─────────────┬─────────┤от

партии, %,

│ технических

│ методов │ не менее

│ требований │испытаний│

────────────────────────────┼─────────────┼─────────┼─────────────

1. Проверка конструкции, │1.1.3, │3.1 │100

числа

проволок в проводе, │1.2.4, │ │

качества

скрутки, отсут-

│1.2.5, │ │

ствия выпирания, перехлес- │1.2.6, │ │

тывания, вмятин, надломов и │1.2.7, 1.2.8

│ │

разрывов,

отсутствия │ │ │

оголения

стального сер- │ │ │

дечника в местах соеди- │ │ │

нения

проволоки │ │ │

2. Определение кратности │1.2.6 │3.2 │100

шага

скрутки │ │ │

3. Измерение длины │1.2.9 │3.3 │100

4. Измерение электрического│1.2.2 │3.4 │10, но не

сопротивления │ │ │менее двух

│ │ │барабанов

5. Определение разрушающей │1.2.2 │3.5 │То же

нагрузки │ │ │

6. Изменение минимальной │1.2.3 │3.6 │"

толщины

медной оболочки │ │ │

проволок

в проводе │ │ │

2.4. При получении

неудовлетворительных результатов испытаний хотя бы по одному показателю, по

этому показателю должно быть проведено повторное испытание удвоенного числа

барабанов. При получении неудовлетворительных результатов повторного испытания

партия считается не выдержавшей испытаний.

3. МЕТОДЫ

ИСПЫТАНИЙ

3.1.

Проверка конструкции и количества проволок в проводе (п. 1.1.3), качества

скрутки (пп. 1.2.4 и 1.2.5), числа мест соединения

проволок (п. 1.2.7), отсутствия оголения стального сердечника проволок (п.

1.2.8) должна осуществляться внешним осмотром в процессе производства.

3.2.

Кратность шага скрутки (п. 1.2.6) определяют по ГОСТ 12177.

3.3. Длину

провода (п. 1.2.9) измеряют по ГОСТ 12177.

3.4.

Электрическое сопротивление проводов (п. 1.2.2) измеряют по ГОСТ 7229 на

образцах длиной не менее 1,0 м.

Пересчет значения

сопротивления, измеренного при температуре от 10 до 30 °С

на значение при температуре 20 °С, проводится с использованием температурного

коэффициента, равного для меди 0,00417; 0,00401; 0,00393; 0,00385; 0,00378 1/°С

для температур соответственно 10, 15, 20, 25 и 30 °С.

Определение

электрического сопротивления допускается проводить на всей длине провода с

помощью автоматического прибора путем деления общего электрического

сопротивления провода постоянному току в омах на длину

намотанного на барабан отрезка в километрах.

3.5.

Определение разрушающей нагрузки провода при растяжении (п. 1.2.2) проводят

путем испытания провода в целом по ГОСТ 1497 либо путем испытания всех

проволок, составляющих провод, по ГОСТ 10446. Сумма разрушающих нагрузок всех

проволок, испытанных до скрутки, умноженная на 0,9, или испытанных после

скрутки, умноженная на 0,95, должна быть не ниже значений, приведенных в п.

1.2.2.

3.6.

Минимальную толщину медной оболочки проволок в проводе (п. 1.2.3) определяют на

поперечных шлифах провода при помощи микроскопа или другого измерительного

прибора, обеспечивающего погрешность измерения линейных размеров 0,01 мм.

Для приготовления

шлифа берется предварительно забандажированный тонкой

проволокой образец провода длиной 15 - 20 мм. Плоскость шлифа должна быть

перпендикулярна продольной оси образца.

Изготовитель может

определять минимальную толщину медной оболочки проволок до скрутки из них

провода. Определение проводится не менее чем на 10% катушек с проволокой.

4. УКАЗАНИЯ

ПО МОНТАЖУ И ЭКСПЛУАТАЦИИ

4.1. Провода должны

монтироваться в соответствии с Инструкцией ВСН-12-82, согласованной Госстроем

СССР и утвержденной МПС и Минтрансстроем СССР, а

также с технической и технологической документацией МПС и Минтрансстроя,

утвержденной в установленном порядке.

При электрификации

магистральных железных дорог раскатка биметаллического сталемедного несущего

троса цепных подвесок должна выполняться с раскаточной платформы только через

подвижный ролик.

Монтаж

несущего троса при неизолированных консолях может осуществляться как методом

"поверху", так и "понизу" (с предварительной раскаткой его

по верхнему строению или земляному полотну железнодорожного пути) при условии,

что раскатанный "понизу" провод будет поднят на высоту не менее 0,5 м

от земли и закреплен на опоре не позднее чем через 36 ч после раскатки для

последующего подъема и укладки в седла.

4.2.

Соединение проводов номинальным сечением 70 мм2 и выше

должно осуществляться соответствующими этому сечению медными овальными

соединительными трубками типа СОМ или клиновыми натяжными зажимами с

соединительной планкой и выполнением электрического соединения свободных концов

проводов.

Допускается

применять другие способы соединения проводов, включая безарматурные,

при условии соответствия их механических, электрических и термических

характеристик требованиям ГОСТ 12393 и включения этих способов в

нормативно-техническую документацию МПС.

4.3. Длительная

(св. 20 мин) температура проводов марок ПБСМ1 и ПБСМ2 должна быть не более 120 °С; в течение трех и одной минуты - не более соответственно

140 и 150 °С.

4.4. Не

допускается применять биметаллические сталемедные провода марки ПБСМ2 в контактной сети магистральных электрифицированных

железных дорог, в том числе в нетоковедущих ее элементах, при значениях

минимальной толщины медной оболочки для проволоки БСМ2 по ГОСТ 3822.

Не рекомендуется

применять также провода ПБСМ1 в зонах, где атмосфера

типов II и IV характеризуется максимальными значениями содержания сернистого

газа по ГОСТ 15150, в частности - вблизи коксохимических предприятий.

Примечания. 1. По

согласованию с МПС допускается использовать в качестве нетоковедущих элементов

контактной сети, а на линиях напряжением 25 кВ

переменного тока - в качестве несущего троса цепных контактных подвесок на боковых

путях станций магистральных железных дорог, провод марки ПБСМ2

при условии, если минимальная толщина медной оболочки проволок соответствует

требованиям для проволок марки БСМ1 по ГОСТ 3822.

2. Справочные

данные и рекомендации по применению неизолированных биметаллических сталемедных

многопроволочных проводов приведены в Приложении.

5. ГАРАНТИИ

ИЗГОТОВИТЕЛЯ

5.1. Изготовитель

гарантирует соответствие проводов требованиям настоящего стандарта при

соблюдении условий транспортирования и хранения и правил монтажа и

эксплуатации.

5.2. Гарантийный

срок эксплуатации проводов - 4 года с момента ввода в эксплуатацию.

Приложение

Справочное

СПРАВОЧНЫЕ ДАННЫЕ И

РЕКОМЕНДАЦИИ ПО ПРИМЕНЕНИЮ

НЕИЗОЛИРОВАННЫХ

БИМЕТАЛЛИЧЕСКИХ СТАЛЕМЕДНЫХ

МНОГОПРОВОЛОЧНЫХ

ПРОВОДОВ

1. Расчетные

конструктивные данные проводов приведены в таблице.

─────────────────────────────────────┬─────────┬──────────────────

Сечение, мм2 │Расчетный│ Расчетная

масса,

─────┬──────┬───────────────┬────────┤

диаметр,│ кг/км,

номи-│макси-│

расчетное для │расчет- │

мм │ для проводов

наль-│маль-

│ определения │ное для

│

├──────┬───────────

ное │ное

│электрического │опреде- │

│ПБСМ1 │ ПБСМ2 <*>

│ │ сопротивления │ления │ │ │

│ │

и прочности │массы │ │ │

─────┼──────┼───────────────┼────────┼─────────┼──────┼───────────

25 │26,6

│25,8

│26,0 │6,6 │220 │216

35 │34,4

│33,4

│33,7 │7,5 │285 │280

50 │49,5

│48,3

│48,7 │9,0 │412 │405

70 │72,2

│69,9

│70,7 │11,0 │599 │578

95 │93,3

│90,6

│91,5 │12,5 │775 │761

120 │117,0 │114,0 │115,0 │14,0 │974 │956

--------------------------------

<*>

Применять после 01.01.94, а до 01.01.94 пользоваться значениями расчетной

массы, относящимися к проводам ПБСМ1.

2. Расчетная

плотность биметаллической сталемедной проволоки БСМ1 и

БСМ2 при соответственно 43 и 32%-ном содержании меди равна 8,30 и 8,15 кг/дм3,

расчетная укрутка проводов ПБСМ1 и ПБСМ2 всех сечений

равна 2%.

3. Модуль упругости

биметаллического сталемедного многопроволочного провода (![]() ) определяют

по формуле

) определяют

по формуле

![]()

где ![]() - модуль упругости стали, равный 2 х

- модуль упругости стали, равный 2 х ![]() МПа;

МПа;

![]() -

модуль упругости меди, равный 1,3 х

-

модуль упругости меди, равный 1,3 х ![]() МПа;

МПа;

![]() -

отношение содержания меди к содержанию стали по объему или сечению в

биметаллической проволоке; при 43%-ном содержании меди

-

отношение содержания меди к содержанию стали по объему или сечению в

биметаллической проволоке; при 43%-ном содержании меди ![]() = 43/57 = 0,754;

= 43/57 = 0,754;

0,85 - коэффициент

перехода от модуля упругости проволоки к модулю упругости многопроволочного

провода.

При 43%-ном

содержании меди ![]() = 1,444 х

= 1,444 х ![]() МПа.

МПа.

4. Температурный

коэффициент линейного расширения биметаллического провода (![]() ) определяют

по формуле

) определяют

по формуле

![]()

где обозначения и

индексы те же, что и в п. 3. При ![]() и

и ![]() ,

равных соответственно 12 х

,

равных соответственно 12 х ![]() и 17 х

и 17 х ![]() 1/°С и 43%-ном

содержании меди

1/°С и 43%-ном

содержании меди ![]() = 13,64 х

= 13,64 х ![]() 1/°С.

1/°С.

5. Для расчета

падения и потери напряжения, потерь мощности и электроэнергии в линиях

протяженностью более 10 км рекомендуется использовать расчетные значения

электрического сопротивления проводов постоянному току, равные 0,96

максимальных значений по п. 2.3 настоящего стандарта.

Для расчета нагрева

проводов следует использовать максимальные значения сопротивления. Опытные

данные, полученные на образцах с меньшим сопротивлением, должны быть

пересчитаны на максимальное сопротивление.

6. Активное

электрическое сопротивление ![]() биметаллического многопроволочного провода

синусоидальному переменному току частотой до 60 Гц определяется умножением

значения электрического сопротивления этого провода постоянному току

(омического)

биметаллического многопроволочного провода

синусоидальному переменному току частотой до 60 Гц определяется умножением

значения электрического сопротивления этого провода постоянному току

(омического) ![]() на коэффициент

на коэффициент ![]() ,

равный

,

равный ![]() /

/![]() и

зависящий от протекающего по проводу тока.

и

зависящий от протекающего по проводу тока.

Коэффициент ![]() с достаточной точностью может быть определен

из результатов измерений омического и активного сопротивлений практически безындуктивной петли провода длиной не менее 10 м с

расстоянием между проводами 0,2 - 0,3 мм, обеспечиваемыми дистанционно

установленными между ними прокладками соответствующей толщины из изоляционного

материала, и соединительным зажимом на конце петли.

с достаточной точностью может быть определен

из результатов измерений омического и активного сопротивлений практически безындуктивной петли провода длиной не менее 10 м с

расстоянием между проводами 0,2 - 0,3 мм, обеспечиваемыми дистанционно

установленными между ними прокладками соответствующей толщины из изоляционного

материала, и соединительным зажимом на конце петли.

Значения тока I при

измерениях должны быть от (1 - 9) А до примерно двойного номинального тока

провода по нормам МПС. Длительность протекания тока при измерениях должна быть

минимальной. Одновременно с измерением тока и падения напряжения на петле

провода должна измеряться температура этого провода ![]() и температура окружающего воздуха

и температура окружающего воздуха ![]() .

.

Для практически безындуктивной цепи допустимо полное электрическое

сопротивление переменному току z приравнивать ![]() .

Измеренные значения

.

Измеренные значения ![]() и

и ![]() должны быть пересчитаны сначала на

сопротивление при температуре окружающего воздуха по формуле

должны быть пересчитаны сначала на

сопротивление при температуре окружающего воздуха по формуле

![]()

где ![]() - температурный коэффициент сопротивления,

зависящий от температуры провода и принимаемый по п. 3.4 настоящего стандарта,

а для температуры 50 °C равный 0,0352 1/C.

- температурный коэффициент сопротивления,

зависящий от температуры провода и принимаемый по п. 3.4 настоящего стандарта,

а для температуры 50 °C равный 0,0352 1/C.

![]() -

разность температур провода

-

разность температур провода ![]() и окружающего воздуха

и окружающего воздуха ![]() . Затем

по той же формуле значение

. Затем

по той же формуле значение ![]() должно быть приведено к температуре 20 С.

должно быть приведено к температуре 20 С.

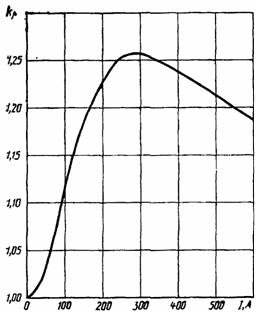

По результатам

измерений и расчетов строится график зависимости ![]() от I. Для проводов ПБСМ1-70 и ПБСМ1-95 при

частоте 50 Гц такой график приведен на чертеже.

от I. Для проводов ПБСМ1-70 и ПБСМ1-95 при

частоте 50 Гц такой график приведен на чертеже.

Зависимость

коэффициента ![]() от тока для проводов

от тока для проводов

ПБСМ1-70 и ПБСМ1-95

7. Внутреннее

индуктивное сопротивление X" проводов ПБСМ1-70 и ПБСМ1-95 при частоте тока

50 Гц принимается равным 0,1 Ом/км.

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2026