Утверждено и

введено в действие

Постановлением

Госстандарта СССР

от 30 июля 1991 г.

N 1314

ИЗМЕНЕНИЕ N 3 ГОСТ 25639-83.

МАГНИТЫ ЛИТЫЕ ПОСТОЯННЫЕ. ТЕХНИЧЕСКИЕ УСЛОВИЯ

Группа В63

Дата введения

1 января 1992 года

Утверждено и

введено в действие Постановлением Комитета стандартизации и метрологии СССР от

30.07.1991 N 1314.

На обложке и первой

странице стандарта под словами "Издание официальное" проставить букву

Е.

Вводная часть.

Первый абзац дополнить словами: "и других изделиях";

дополнить абзацами:

"Стандарт распространяется на магниты, предназначенные для нужд народного

хозяйства и экспорта.

Требования пп. 1.1 - 1.3, 2.1 - 2.3, 2.4.4 - 2.5; 2.6.1; 2.6.2, 2.8

настоящего стандарта являются обязательными, другие требования -

рекомендуемыми".

Пункт 2.1 дополнить

абзацем "Требования к магнитам, предназначенным для экспорта, - по

договору между предприятием и внешнеэкономической организацией или

контракту".

Пункты 2.2, 2.4.1

изложить в новой редакции: "2.2. Магниты должны быть изготовлены из

магнитотвердых материалов, марки и характеристики которых должны

соответствовать ГОСТ 17809-72 или другой НТД.

2.4.1. Размеры

магнитов, предельные отклонения размеров, отклонения формы и расположения

поверхностей должны соответствовать рабочим чертежам.

При неуказанных на

чертеже предельных отклонениях формы и расположения поверхностей магнита

допускаются любые их отклонения в пределах допускаемых отклонений

размеров".

Пункт 2.4.2

исключить.

Пункт 2.4.3.

Заменить слово "обязательного" на "рекомендуемого".

Пункт 2.4.4.

Заменить слова "отливки" на "магнитов, не подвергнутых размерной

обработке", "ее" на "их";

таблица 2. Головка.

Заменить слово "отливки" на "магнитов, не

подвергнутых размерной обработке";

примечание после

слов "предельные отклонения" дополнить словами "отдельных

размеров".

Пункт 2.4.5 после

слов "Класс точности" дополнить словами "магнитов, не подвергнутых

размерной обработке".

Раздел 2 дополнить

пунктом - 2.4.7: "2.4.7. Предельные отклонения размеров магнитов,

подвергнутых размерной обработке, должны соответствовать ГОСТ 25347-82 и

устанавливаться по согласованию предприятия-изготовителя с предприятием-потребителем".

Пункт 2.6.1

дополнить абзацами "Виды и параметры нормируемых поверхностных дефектов

устанавливаются по согласованию с потребителем в зависимости от назначения

магнита.

Виды, основные

понятия и определения поверхностных дефектов приведены в Приложении 8.

Основные положения

нормирования дефектов приведены в Приложении 9".

Пункт 2.6.2.

Заменить слова "Отливки магнитов" на "Поверхности магнитов, не

подвергнутых размерной обработке";

дополнить абзацами

"Дефекты площадью до 1 мм2 при определении

суммарной площади, занимаемой поверхностными дефектами, не учитывают и не

зачищают.

На поверхностях

магнитов, подвергнутых размерной обработке, допускаются следы обработки режущим

инструментом в виде линий и сетки, следы электрофизической и электрохимической

обработок.

Отсутствие

металлического блеска не является браковочным признаком".

Пункт 2.6.3.

Заменить слово "отливки" на "магнита".

Пункты 2.6.4, 2.6.5

исключить.

Раздел 3 изложить в

новой редакции:

"3. Правила

приемки

3.1. Для проверки

магнитов на соответствие требованиям настоящего стандарта проводят следующие

виды испытаний: приемочные и квалификационные - для магнитов, осваиваемых в

производстве;

приемосдаточные,

периодические и типовые - для магнитов серийного производства.

3.2. Испытания проводят

в объеме и последовательности, указанных в табл. 4.

Таблица 4

─────────────────────┬──────────────────────────┬────────────────

Виды проверок или │

Категория испытаний

│ Номер пункта

испытаний

├───────┬──────┬─────┬─────┼──────┬─────────

│приемо-│пери- │ква- │при- │требо-│методов

│сдаточ-│оди- │лифи-│емоч-│ваний │контроля

│ные │ческие│каци-│ные │

│

│ │ │онные│ │ │

─────────────────────┼───────┼──────┼─────┼─────┼──────┼─────────

1. Проверка соответ-│+ │+ │+

│+ │2.4 │4.4

ствия требованиям к │

│ │ │

│ │

конструкции │ │ │ │

│ │

2. Проверка качества│+ │+ │+

│+ │2.6 │4.5

поверхности │ │ │ │

│ │

3. Проверка │+ │+ │+

│+ │2.3 │4.2

магнитных

параметров │ │ │ │

│ │

магнита │ │ │

│ │ │

4. Проверка массы │-

│+ │+ │+

│2.5 │4.4.3

5. Проверка качества│ │ │ │

│ │

сплава: │ │ │ │

│ │

а) химического │- │+ │-

│+ │Соответственному

состава │ │ │ │

│магнитному

│ │ │ │

│материалу по

│ │ │ │

│ГОСТ 17809-72

│ │ │ │

│или другой НТД

б) магнитных │- │+ │-

│+ │ │

параметров │ │ │ │

│ │

6. Испытания на │- │- │-

│+ │2.7 │3.3

устойчивость

к внеш- │

│ │ │

│ │

ним

воздействующим │ │ │ │

│ │

факторам │ │ │ │

│ │

7. Проверка упаковки│+ │- │+

│- │5.2; │

│ │ │ │

│5.4 │

8. Проверка │+ │+ │-

│- │2.9 │

комплектности │ │ │ │

│ │

Примечание.

Проверку массы и химического состава проводят на случайной выборке магнитов в

объеме 3 - 10 шт.

3.3. Испытания

магнитов на устойчивость к внешним воздействиям проводят на предприятии-заказчике

магнитов в составе конкретного изделия или магнитной системы, для которых

предназначен магнит.

3.4.

Приемосдаточные и квалификационные испытания проводят методом выборочного

контроля по ГОСТ 16493-70 или ГОСТ 18242-72. План контроля и вариант браковки

должны быть указаны в рабочем чертеже на магнит.

Отбор магнитов в

выборку проводят методом отбора "вслепую" по ГОСТ 18321-73.

3.5. При контроле

магнитных параметров контролируемых магнитов расхождение значений параметров у

изготовителя и потребителя не должно превышать 6% по магнитному потоку,

условной коэрцитивной силе, магнитной индукции.

3.6. Приемочные

испытания проводят на всей опытной партии магнитов по плану сплошного контроля.

3.7. Периодические

испытания проводят не реже раза в год на выборке магнитов в количестве не менее

15 шт.

Отбор магнитов в

выборку проводят методом отбора "вслепую" по ГОСТ 18321-73.

3.8. Типовые

испытания, при необходимости, проводит предприятие-изготовитель при внесении

изменений в конструкцию, технологию изготовления или применяемые материалы,

если эти изменения могут повлиять на качество магнитов.

Испытания проводят

по программе, утвержденной в установленном порядке.

По результатам

испытаний принимают решение о целесообразности внесения изменений в техническую

документацию.

3.9. При получении

неудовлетворительных результатов при квалификационных и типовых испытаниях хотя

бы по одному виду проверок, указанных в табл. 4, испытания проводят повторно на

удвоенной выборке. Результаты повторных испытаний являются окончательными.

Пункт 3.10. При

приемосдаточных испытаниях допускается контроль магнитных характеристик методом

сравнения с контрольным магнитом, согласованным между

предприятием-изготовителем и потребителем".

Пункт 4.2.1

дополнить абзацем (после первого):

"Проверку магнитных

параметров магнитов проводят на поверенной измерительной аппаратуре.

Измерительную

аппаратуру поверяют с использованием контрольного магнита".

Пункт 4.3 дополнить

словами: "или другой НТД".

Пункт 4.4.1

исключить.

Пункт 4.4.2.

Исключить ссылку: (п. 2.4.2).

Пункт 4.4.3.

Заменить значение: 10 - 20 на 3 - 10.

Пункт 4.6 после

слов "обработки информации" дополнить словами: "полученной от

потребителя".

Пункт 5.2.2

исключить.

Пункт 5.2.3. Первый

абзац. Исключить слова: "не подвергнутые размерной обработке"; второй

абзац после слов "тары с" дополнить словом: "прочностными";

последний абзац

изложить в новой редакции: "Вариант противокоррозионной защиты по ГОСТ

9.014-78 - для магнитов, подвергнутых размерной обработке, должен быть

установлен в рабочем чертеже на магнит; для магнитов, не подвергнутых размерной

обработке, - ВЗ-0 по ГОСТ 9.014-78".

Пункт 5.3 дополнить

абзацем: "Допускается по согласованию с потребителем упаковка и

транспортирование магнитов в состоянии намагниченности до технического

насыщения. При этом должны быть приняты меры, предотвращающие их саморазмагничивание и обеспечивающие соблюдение требований

к грузам, установленных для транспорта соответствующего вида".

Пункт 5.4.

Четвертый абзац дополнить словами: "или количество, шт.".

Приложение 1.

Пояснение термина "Контрольный магнит" изложить в новой редакции:

"Магнит для проверки работоспособности измерительной аппаратуры,

аттестованный в установленном порядке на предприятии-изготовителе и имеющий

свидетельство, в котором указано значение определяемого магнитного

параметра";

термины

"Раковина", "Черновина",

"Спай", "Скол", "Вырыв" и пояснения исключить.

Приложение 4.

Заменить слово: "Обязательное" на "Рекомендуемое".

Приложение 6. Пункт

8.1 исключить.

Пункт 9.1 после

слов "и паспорт" дополнить словами: "или свидетельство";

после слов "с потребителем" дополнить словами: "по их

требованию".

Стандарт дополнить

Приложениями - 8, 9:

Приложение 8

Справочное

ВИДЫ И ПОЯСНЕНИЯ

ДЕФЕКТОВ НА ПОВЕРХНОСТИ МАГНИТОВ

──────────────────┬───────────────────────────────────────────────

Вид дефекта │ Пояснение дефекта

──────────────────┼───────────────────────────────────────────────

Раковина │ По ГОСТ 19200-80

Неметаллические │ То же

включения │

Спай │ "

Утяжина │ "

Ужимина │ "

Неслитина │ "

Залив │ "

Недолив │ "

Вылом │ "

Пригар │ "

Складчатость │ "

Зарез │ Дефект в виде искажения

поверхности магнита

│при порезке заготовок,

размерной обработке

Черновина │ Невышлифованная

поверхность

Поверхностное │ Дефект в виде искажения

поверхности,

повреждение │возникший

в результате случайного

│механического

воздействия

Скол │ Дефект в виде нарушения

целостности кромок,

│углов магнита

Трещина │ Дефект в виде разрыва или

надрыва тела

│магнита

Вырыв кристалла │ Углубление на поверхности вследствие

│выкрашивания

кристалла или части кристалла

Прижог │ Местное потемнение (цвета

побежалости) при

│обдирочной операции

или на механически

│обработанной

поверхности вследствие воздей-

│ствия

высокой температуры в зоне резания

Приложение 9

Справочное

ОСНОВНЫЕ ПОЛОЖЕНИЯ

НОРМИРОВАНИЯ ДЕФЕКТОВ

1. Площадь дефекта

- это часть площади номинальной поверхности, ограниченная контуром (периметром)

дефекта.

1.1. Площадь

дефекта на рассматриваемой номинальной поверхности, когда дефект затрагивает ее

кромку, учитывает только в той части, которая принадлежит этой поверхности

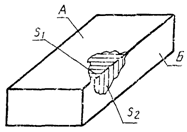

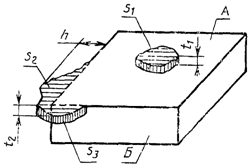

(черт. 1).

Черт. 1

![]() -

площадь дефекта поверхности А;

-

площадь дефекта поверхности А;

![]() -

площадь дефекта поверхности В

-

площадь дефекта поверхности В

1.2. При

определении суммарной площади дефектов на рассматриваемой номинальной

поверхности учитывают все площади дефектов, принадлежащие этой поверхности

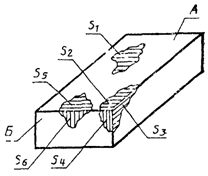

(черт. 2).

Черт. 2

Суммарная площадь

дефектов поверхности А ![]() ;

;

Суммарная площадь

дефектов поверхности Б![]()

1.3. При

определении суммарной площади дефектов, имеющихся на магните, учитывают

дефекты, расположенные на всех номинальных поверхностях.

2. Длина дефекта -

расстояние между двумя максимально удаленными друг от друга принадлежащими

дефекту точками.

2.1. При

определении суммарной длины дефектов, имеющихся на магните, учитывают все их

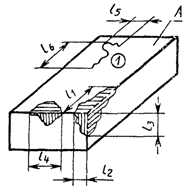

длины (черт. 3).

Черт. 3

Суммарная длина

дефектов поверхности А:

трещин - ![]() ;

;

прочих -![]()

2.2. Если длина

единичного дефекта не нормируется, то она может быть любой в пределах суммарной

длины.

3. Глубина дефекта

- расстояние от максимально удаленной его точки до номинальной поверхности в

направлении нормали к ней.

3.1. При

определении глубины дефекта, расположенного на кромке, учитывают максимальное

расстояние в направлении нормали к номинальному положению кромки в смежной

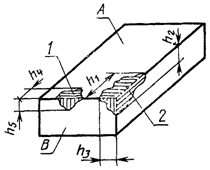

плоскости (черт. 4).

Черт. 4

![]() -

глубина дефекта 1 на поверхности А;

-

глубина дефекта 1 на поверхности А;

![]() -

глубина дефекта 1 на поверхности В

-

глубина дефекта 1 на поверхности В

3.2. При

расположении дефекта на многогранном угле под глубиной понимается максимальная

длина дефекта вдоль кромки (h, черт. 4).

3.3. Если

нормируемая глубина дефекта не отнесена к какой-либо поверхности, следует

считать, что она одинакова для всех поверхностей. Если глубина дефектов не

указана, то она может быть любой в пределах нормируемых площадей дефектов.

4. Дефекты,

выступающие над номинальной поверхностью (типа заливов, пригаров и т.д.),

должны быть зачищены в пределах допуска на размер или оговорены отдельно в

технических требованиях.

4.1. Если дефекты,

выступающие над номинальной поверхностью (черт. 5), оговорены, то площади

дефектов учитывают в общей площади дефектов поверхности, к которой они

принадлежат.

Черт. 5

![]() и

и ![]() - толщина дефекта;

- толщина дефекта; ![]() - высота дефекта.

- высота дефекта.

Суммарная площадь

дефектов поверхности A ![]() .

.

Площадь дефектов

поверхности Б![]()

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2026