Утвержден и введен в

действие

Постановлением

Госстандарта СССР

от 25 декабря 1991

г. N 2099

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

КРАНЫ БАШЕННЫЕ СТРОИТЕЛЬНЫЕ

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

Building

tower cranes. General specifications

ГОСТ 13556-91

Группа Г86

ОКП 48 3010, 48

3540

Дата введения

1 июля 1992 года

ИНФОРМАЦИОННЫЕ

ДАННЫЕ

1. Разработан и

внесен Техническим комитетом по стандартизации ТК 289 "Краны

грузоподъемные".

Разработчики: Л.А. Невзоров, канд. техн.

наук (руководитель темы); А.П. Пашковский; Г.Н. Пазельский;

Е.М. Певзнер; А.И. Инденбаум; Ю.В. Трофимов; С.Е.

Потанин; А.Н. Шаламов; В.И. Поляков, канд. техн.

наук; Ю.Ф. Федотов; Б.А. Ефимов.

2. Утвержден и

введен в действие Постановлением Комитета стандартизации и метрологии СССР от

25.12.1991 N 2099.

3. Срок проверки -

1996 г., периодичность проверки - 5 лет.

4. Взамен ГОСТ

13556-85.

5. Ссылочные

нормативно-технические документы

────────────────────────────┬─────────────────────────────────────

Обозначение НТД, │ Номер пункта, приложений

на который дана

ссылка │

────────────────────────────┼─────────────────────────────────────

ГОСТ 8.002-86 │ 4.1.1

ГОСТ 8.513-84 │ 4.1.1

ГОСТ 9.014-78 │ 5.5

ГОСТ 9.032-74 │ 2.1.15, 2.2.17

ГОСТ 9.104-79 │ 2.1.15, 2.2.17

ГОСТ 12.1.003-83 │ 2.8.2

ГОСТ 12.1.012-90 │ 2.8.2, 4.3.2.17

ГОСТ 12.1.013-78 │ 2.8.10

ГОСТ 12.1.030-81 │ 2.3.9

ГОСТ 12.2.058-81 │ 2.8.1, 2.1.15

ГОСТ 12.3.033-84 │ 2.8.1, 6.3

ГОСТ 12.4.012-83 │ 4.1.2, 4.3.2.17

ГОСТ 12.4.026-76 │ 2.3.3

ГОСТ 27.410-87 │ 4.3.2.16

ГОСТ 380-88 │ 2.2.5

ГОСТ 977-88 │ 2.1.11, 2.2.5

ГОСТ 1412-85 │ 2.2.5

ГОСТ 1451-77 │ 1.1

ГОСТ 1575-87 │ 1.1

ГОСТ 1643-81 │ 2.2.8

ГОСТ 2991-85 │ 2.10.5, 5.6

ГОСТ 3241-80 │ 2.1.12, 5.6

ГОСТ 5727-88 │ 2.5.11

ГОСТ 7193-74 │ 4.1.2

ГОСТ 7502-89 │ 4.1.2

ГОСТ 8479-70 │ 2.1.11

ГОСТ 8624-80 │ 4.1.2

ГОСТ 8711-78 │ 4.1.2

ГОСТ 8752-79 │ 2.2.10

ГОСТ 10198-91 │ 2.10.5, 5.6

ГОСТ 10528-90 │ 4.1.2

ГОСТ 10529-86 │ 4.1.2

ГОСТ 12969-67 │ 2.10.1

ГОСТ 13837-79 │ 4.1.2

ГОСТ 14192-77 │ 2.10.4, 2.10.5

ГОСТ 15150-69 │ 1.1, 2.1.2, 2.3.5, 2.3.2,

│ Приложение

3

ГОСТ 17187-81 │ 4.1.2

ГОСТ 17516.1-90 │ 2.3.2

ГОСТ 17516.2-90 │ 2.3.2

ГОСТ 22827-85 │ 2.5.2

ГОСТ 25546-82 │ 1.1

ГОСТ 25646-83 │ 6.2, 1.1

ГОСТ 25835-83 │ 2.2.1

ГОСТ 27518-87 │ 2.1.4

ГОСТ 27772-88 │ 2.2.5

ГОСТ 27913-88 │ 2.5.7

ГОСТ 28648-90 │ 2.2.2

СНиП 3.08.01.85 │ 2.1.4, 2.5.9, 2.9.5, 6.6

СНиП II-7-81 │ 1.1

Стандартные нормы │ 2.8.2

N 3223 Минздрава СССР │

РД 22-166-86 │ 1.2

Настоящий стандарт

распространяется на передвижные, универсальные, стационарные, приставные и

самоподъемные строительные башенные краны с грузовым моментом от 100 до 1000 т

х м., предназначенные для механизации строительных и монтажных работ.

Стандарт не

распространяется на башенные краны специального назначения, для подачи бетона

на гидротехническом строительстве и изготовляемые на базе экскаваторов и

стреловых самоходных кранов.

Требования табл. 1,

кроме параметра "грузовой момент", являются рекомендуемыми, другие

требования настоящего стандарта являются обязательными.

1.1.

Основные параметры передвижных кранов базовых моделей (см. Приложение 1) для

использования в группе режима 4К по ГОСТ 25546 в I - III ветровых районах СССР

по ГОСТ 1451 и в сейсмических районах до 6 баллов включительно по СНиП II-7 в

исполнении У для категории размещения 1 по ГОСТ 15150

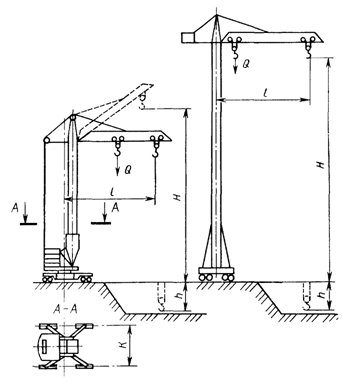

должны соответствовать указанным на черт. 1 и в табл. 1.

Черт. 1

Примечание. Чертеж

не определяет конструкцию крана.

────────────────────┬──────────────────────────────────────────────────

Наименование │

Значения для кранов базовой модели типоразмера

параметров │

├───────────────────────────────┬──────────────────

│ с балочной стрелой │

с подъемной

│ │ стрелой

├───────┬───────┬───────┬───────┼─────────┬────────

│ I

│ II │

III │ IV

│ V │

VI

────────────────────┼───────┼───────┼───────┼───────┼─────────┼────────

Грузовой момент М, │ 100

│ 160 │

250 │ 400

│ 630 │

1000

т

х м, не менее

│ │ │ │ │ │

────────────────────┼───────┼───────┼───────┼───────┼─────────┼────────

Максимальная грузо-│ 8

│ 10 │

10 │ 25

│ 40 │

63

подъемность Q, т

│ │ │ │ │ │

────────────────────┼───────┼───────┼───────┼───────┼─────────┼────────

Максимальный

вылет│ 25 │

25 │ 40

│ 32 │

45 │ 45

l, м

(пред. откл.│ │ │ │ │ │

+/-

8 %) │ │

│ │ │ │

────────────────────┼───────┼───────┼───────┼───────┼─────────┼────────

Максимальная высота│ 40

│ 50 │

63 │ 45/70 │ 80

│ 80

подъема Н, м

(пред.│ │ │ │

<*> │ │

откл. +/- 8 %) │

│ │ │ │ │

────────────────────┼───────┼───────┼───────┼───────┼─────────┼────────

Скорость, м/с │ │ │ │ │ │

(м/мин), не менее:

│ │ │ │ │ │

подъема (опускания)│ 0,25 │ 0,40

│ 0,50 │ 0,25 │0,25 (15)│ 0,16

груза максимальной│

(15) │ (24) │ (30)

│ (15) │ │ (10)

массы

v │ │ │ │

│ │

1 │ │ │ │ │ │

опускания крюковой│

0,80 │ 0,63 │ 1,25

│ 1,6 │0,40 (24)│ 0,25

подвески

максималь- │ (48) │ (38)

│ (75) │ (96) │

│ (15)

ная (при

двукратном │ │ │ │ │ │

полиспасте) v

│ │ │ │ │ │

2 │ │ │ │ │ │

────────────────────┼───────┼───────┼───────┼───────┼─────────┼────────

Глубина

опускания│ 5,0 │

5,0 │ 5,0

│ 5,0 │

8,0 │ 8,0

при

минимальном вы- │ │ │ │ │ │

лете h, м, не менее │ │ │ │ │ │

────────────────────┼───────┼───────┼───────┼───────┼─────────┼────────

Колея К, м │ 4,5

│ 6,0 │

7,5 │ 7,5

│ 10,0 │

10,0

────────────────────┼───────┴───────┴───────┴───────┴─────────┴────────

Расчетная

нагрузка│

360 (36)

от

колеса на рельс│

<**>,

кН (тс), не │

более │

--------------------------------

<**> Нагрузка

ходового колеса на рельс, необходимая для проектирования и выбора кранового

пути, должна составлять 0,75 расчетной нагрузки от колеса на рельс.

Примечания. 1. В

случае необходимости выбора значений грузоподъемности, вылета, высоты подъема и

скорости подъема, отличных от указанных в табл. 1, их принимают с учетом

требований ГОСТ 1575.

2. Для монтажных

кранов с группой режима 1К-3К по ГОСТ 25546 допускается уменьшение высоты

подъема на 50%, уменьшение вылета и скорости подъема на 25%.

1.2. На

основе кранов базовых моделей (табл. 1), по требованию потребителя, краны

изготовляют в следующих исполнениях: (или в сочетании этих исполнений),

параметры которых указаны в Приложении 2.

В технических

условиях на исполнение крана указывают обозначение базовой модели и основные

признаки исполнения:

1) с измененной

высотой и (или) вылетом за счет изменения высоты башни и (или) длины стрелы.

Высота башни и длина стрелы должны быть кратны соответственно размерам рядовой

секции башни, стрелы;

2) с подъемной,

балочной или шарнирно-сочлененной стрелами;

3) с

измененным типом привода грузовой лебедки (в т.ч. с

электрическим, гидравлическим и пр.);

4) краны с

поворотной и неповоротной башней; в передвижном универсальном (приставном-передвижном), стационарном, приставном,

самоподъемном исполнениях;

5) на безрельсовом

ходу, выносных опорах;

6) в стреловом

исполнении, в исполнении кранов-погрузчиков для работ на складах, полигонах,

промышленных предприятиях стройиндустрии, на монтажных площадках укрупнительного

монтажа и на нулевом цикле, кранов-бетоноукладчиков, монтажных кранов;

7) для работы в

режимах, отличных от режима работы базовой модели;

8) для работы в

климатических, ветровых и сейсмических районах, отличных от

указанных в п. 1.1;

9) с увеличенной глубиной

опускания.

Значения параметров

исполнений кранов определяют с учетом требований РД 22-166 и указывают в

технических условиях на конкретные краны.

Узлы-модули кранов,

выполненных по модульной системе (механизмы, ходовая рама, поворотная

платформа, секции башни, секции стрелы, кабина) в указанных исполнениях, должны

быть едиными с узлами базовых моделей.

1.3. Индексация

кранов по настоящему стандарту указана в Приложении 3.

2.1. Общие

требования

2.1.1. Башенные

краны и их механизмы следует изготовлять в соответствии с требованиями

настоящего стандарта, "Правил устройства и безопасной эксплуатации

грузоподъемных кранов", утвержденных Госгортехнадзором СССР (далее -

Правил Госгортехнадзора СССР), по нормативно-технической и конструкторской

документации, утвержденной в установленном порядке.

2.1.2. По

требованию потребителя краны следует изготовлять в климатических исполнениях по

ГОСТ 15150: У1 для работы в районах с температурой окружающего воздуха от плюс

40 до минус 40°С, ХЛ1 - от плюс 40 до минус 60°С, Т1 -

от плюс 45 до минус 10°С.

2.1.3. Краны,

предназначенные для эксплуатации в районах с холодным и тропическим климатом

(исполнения ХЛ и Т), следует изготовлять по техническим условиям на краны в

этих исполнениях, разработанным на основе настоящего стандарта.

2.1.4.

Конструкция крана должна обеспечивать:

1)

горизонтальное перемещение груза при изменении вылета для исполнений кранов с

подъемной стрелой с грузовым моментом до 400 т х м

(при работе с основной стрелой и двукратным грузовым полиспастом) с допускаемым

отклонением от горизонтали не более 10% значения максимального вылета для крана

данного исполнения;

2) демонтаж и транспортирование крана с поворотной башней при грузовом

моменте базовой модели до 250 т х м с объекта на объект с частичной разборкой

на элементы с минимальной перепасовкой основных

канатов;

3) для

самоподъемного крана - разборку на элементы, масса и габариты которых позволяют

опускать их со здания с помощью монтажных лебедок и других монтажных средств;

4) работу на

прямолинейных рельсовых путях, выполненных согласно требованиям СНиП 3.08.01

(для передвижных и универсальных кранов);

5)

возможность передвижения и работы на криволинейных рельсовых путях с

минимальным радиусом закругления 7 - 12 м для исполнений передвижных кранов с

грузовым моментом до 160 т х м, при этом запрещается совмещение операции

поворота и передвижения крана, а уклоны криволинейного участка пути должны быть

при работе не более 0,003;

6)

предохранение движущихся ветвей канатов от закручивания между собой;

7) доступ в

необходимых случаях верхолазов-монтажников к блокам, расположенным на распорке,

стреле и оголовке башни;

8)

возможность установки на каждой связи крепления приставного крана к зданию

переходного приспособления (мостика) для выхода машиниста с крана на строящееся

здание;

9) возможность

работы с навесными одноканатными грейферами и переносными бункерами (бадьями).

При этом конструкция грейфера, бункера и бадьи не должна допускать мгновенной

разгрузки на весу.

Не допускается

применять вибраторы, устанавливаемые на бункерах (бадьях), с горизонтальной

осью вращения дебалансов;

10)

взаимозаменяемость однотипных секций и узлов кранов одной модели и возможность

создания на основе базовых моделей исполнений кранов с измененными параметрами

согласно Приложению 2 и других экономически и технически обоснованных

исполнений;

11) возможность

технического обслуживания при затратах времени в пределах

нормативно-технической документации на эти работы;

12) возможность

диагностирования по ГОСТ 27518 с установкой на кране встроенных средств

контроля функционального состояния важнейших систем (преобразователи,

анемометр, ограничитель грузоподъемности) и с возможностью подключения внешних

средств контроля (токи и напряжения в цепях электроприводов, сопротивления

изоляции);

13)

возможность проведения ремонта агрегатно-узловым методом (обеспечение

демонтажа, замены и монтажа агрегата с помощью стандартных средств или штатного

оборудования).

2.1.5.

Краны, помимо устройств, предусмотренных "Правилами" Госгортехнадзора

СССР, должны быть оборудованы:

1)

ограничителем поворота (при отсутствии кольцевого токоприемника между

поворотной и неповоротной частями крана);

2) устройством

безопасности, автоматически останавливающим грузовую тележку при обрыве

тележечного каната при перемещении тележки по балочным стрелам, рассчитанным на

работу в наклонном положении;

3) звуковым

сигналом, отличным по тональности от автомобильного;

4) вольтметром;

5) счетчиком учета

времени работы грузовой лебедки или крана в целом;

6) кабельным

барабаном (по требованию потребителя).

2.1.6. Плиты

балласта и противовеса, применяемые на кранах, следует изготовлять в виде

железобетонных блоков с монтажными проушинами, утопленными в бетоне или

закрепленными иным способом, обеспечивающим сохранность их на весь срок службы

плиты, но не менее срока службы крана.

Ребра плит должны

иметь металлическую окантовку. На плите на видном месте должна быть указана ее

фактическая масса, порядковый номер в соответствии с чертежом "Установка

балласта (противовеса)", приведенном в паспорте крана.

Для кранов на

безрельсовом ходу допускается изготовление плит противовеса из чугуна.

2.1.7. Конструкция

кранов, их узлы, механизмы, масленки и смазочные материалы должны быть

максимально унифицированы как внутри одной модели, так и между различными

моделями. Межпроектная унификация кранов с грузовым

моментом до 400 т х м должна быть не менее 26%.

2.1.8. Подкатные тележки для перевозки кранов в виде автопоезда

должны быть оборудованы управляемыми тормозами.

2.1.9. Краны с

высотой расположения кабины выше 55 м от уровня стоянки следует оборудовать

специальным подъемным устройством для машиниста (подъемником машиниста).

Исполнения этих кранов высотой 30 - 55 м оборудуются подъемником машиниста по

требованию потребителя.

2.1.10.

Механизмы и узлы кранов должны иметь проушины, скобы или места для безопасной строповки их во время установки, монтажа или снятия с

крана.

2.1.11.

Качество ответственных отливок (коуши, шкворни, клиновые втулки и т.п.) должно

соответствовать III группе по ГОСТ 977. В этих деталях не допускаются трещины,

спаи, шлаковые плены, раковины гнездового характера, снижающие прочность

деталей.

Качество

ответственных поковок (крюки, траверсы крюка, шкворни ходовых тележек, стыковые

фланцы стрелы и башни и т.п.) должно соответствовать группе IV по ГОСТ 8479.

2.1.12.

Должны применяться нераскручивающиеся грузовые и стреловые канаты по ГОСТ 3241.

2.1.13.

Конструкцией кранов в исполнении с подъемной стрелой должна исключаться

возможность запрокидывания стрелы.

2.1.14. Резиновые

уплотнения (манжеты, сальники, прокладки и пр.) должны быть маслостойкими и

обеспечивать работоспособность в соответствии с требованиями п. 2.1.2.

2.1.15.

Окраска крана должна выполняться по VII классу покрытия ГОСТ 9.032. Группа

условий эксплуатации покрытия для наружных поверхностей - У1,

для внутренних поверхностей в кабине - У2 по ГОСТ 9.104.

Цвет окраски - по

нормативно-технической документации для строительных и дорожных машин.

Выступающие концы элементов крана (головка стрелы, гуська, верхняя часть

оголовка башни, крюковая подвеска, а также края плит противовеса, расположенных

на высоте до 2 м над площадкой, где могут находиться люди) должны быть выделены

полосатой предупредительной окраской по ГОСТ 12.2.058.

2.2.

Требования к механизмам

2.2.1.

Группа режима работы механизмов (для базовой модели крана) - ЗМ по ГОСТ 25835.

2.2.2.

Ходовые колеса должны быть штампованные, кованые или катаные из сталей марки 75

или 65Г по ГОСТ 14959. При применении сорбитизированных

колес твердость поверхности катания и реборд должна быть 300 - 360 НВ на

глубину до 20 мм (закалка ТВЧ не допускается). Другие требования к кованым

колесам - по ГОСТ 28648.

Допускается при

согласовании с потребителем применение литых колес с механическими свойствами

не ниже стали марки 55Л по ГОСТ 977 с твердостью поверхности катания и

внутренних поверхностей реборд не менее 220 - 230 НВ при глубине термообработки

не менее 15 мм.

2.2.3. Конструкцией

механизмов должна обеспечиваться защита тормозов от прямого попадания

атмосферных осадков. Ограждения тормозов должны быть прочно закреплены и иметь быстро-съемную или откидную конструкцию.

2.2.4.

Конструкцией механизма поворота кранов, перевозимых в собранном виде на подкатных тележках в составе автопоезда (башенный

кран-тягач), когда подкатные тележки не управляются

автоматически, должна обеспечиваться возможностью ручного управления поворотом

ходовой рамы относительно поворотом платформы при помощи безопасной рукоятки.

2.2.5.

Основные узлы и детали механизмов следует изготовлять из материалов с

механическими свойствами не ниже указанных в табл. 2.

Таблица 2

─────────────┬─────────────────────────────────┬───────────────────────

Наименование

│ Материал <1> │Временное сопротивление

детали

│

│ при растяжении, МПа

│ │ (кгс/мм2), не менее

─────────────┼─────────────────────────────────┼───────────────────────

Барабан │Чугун по ГОСТ 1412 │ 150 (15)

│Сталь, отливка III группы

по ГОСТ│ 441 (45)

│97.7 │

│Сталь <2> группы В, категории

5│ -

│спокойной или

полуспокойной│

│плавки по ГОСТ 380 │

│Сталь С255 по ГОСТ

27772 │ -

─────────────┼─────────────────────────────────┼───────────────────────

Тормозной │Чугун <3> по ГОСТ

1412 │ 280 (28)

шкив │Сталь, отливка III группы по

ГОСТ│ 500 (50)

│977 │

│Сталь <4> │ -

─────────────┼─────────────────────────────────┼───────────────────────

Корпус │Чугун по ГОСТ 1412 │ 150 (15)

редуктора │Сталь, отливка I группы по

ГОСТ│ 441 (45)

│977 │

│Сталь <2> группы В, категории 5│ -

│спокойной или

полуспокойной│

│плавки по ГОСТ 380 │

│Сталь С255 по ГОСТ

27772 │ -

--------------------------------

<1>

Конкретные марки сталей для сварных конструкций принимают в соответствии с

отраслевой документацией на грузоподъемные машины.

<2> При толщине проката 5 мм и менее допускается применение

стали категории 2.

<3>

Применение чугуна допускается только при установке шкивов на механизмах

поворота и передвижения крана, при этом твердость поверхности трения должна

быть не менее 22 НВ.

<4>

Марку стали выбирают из условия обеспечения твердости поверхности трения после

термической обработки не менее 30 HRC.

2.2.6. Узлы

и детали механизмов одного типоразмера должны быть взаимозаменяемыми.

2.2.7. Зубчатые

передачи, колеса которых вращаются с окружной скоростью более 1 м/с, должны

располагаться в масляных ваннах.

2.2.8.

Степень точности изготовления зубчатых колес и открытых передач по ГОСТ 1643 не

должна быть грубее:

10-В - при окружной скорости до 1 м/с;

9-8 " " " св. 1 до 8 м/с;

9-8-8-В " " " " 8 до 15 м/с;

8-В " " " " 15 м/с.

2.2.9. У

деталей с частотой вращения более 500 об/мин (тормозные шкивы, маховики) во избежание дисбаланса

должны быть обработаны все поверхности. Барабаны грузовых лебедок кранов со

скоростями навивки каната более 100 м/мин следует подвергать балансировке.

2.2.10.

Предельные отклонения от заданной геометрической формы и размеров элементов

механизмов должны быть указаны на чертежах и не должны превышать приведенных в

табл. 3.

Таблица 3

─────────────────────────────────┬───────────────────┬─────────────────

Наименование отклонения │ Значение │ Схема

─────────────────────────────────┼───────────────────┼─────────────────

1.

Допуск перендикулярности│ l │ Рисунок

поверхности

фланца редуктора для│

────── │

крепления двигателя относительно│ 1000 │

оси

входного вала редуктора │ │

─────────────────────────────────┼───────────────────┼─────────────────

2. Перемещение

в вертикальной│ d │ Рисунок

плоскости наружного

торца Б│ ───── │

корпуса фланцевого

двигателя│ 800 │

(тормоза) трехопорной лебедки│ │

относительно неподвижного│ │

основания,

мм

│ │

─────────────────────────────────┼───────────────────┼─────────────────

3. Допуск

радиального биения│ D │

Рисунок

рабочей

поверхности В

тормозного│

────── │

шкива, смонтированного на│ 1500 │

механизм,

относительно оси, мм

│ │

─────────────────────────────────┼───────────────────┼─────────────────

4. Допуск

параллельности│

l │ Рисунок

образующих

поверхностей трения Г│ ───── │

обкладок колодок тормоза│ 300 │

относительно

оси тормозного шкива│

│

при

установке на механизм │ │

─────────────────────────────────┼───────────────────┼─────────────────

5.

Допуск параллельности осей│ l │ Рисунок

ходовых колес

тележек и оси│ ────── │

крепления

шкворня │ 1000 │

│ │

6.

Отклонение Дельта М

между│ M │

осями ходовых

колес тележек и│ +/-

───── │

осью

крепления шкворня (пяты), мм│ 800 │

2.2.11. Болты

крепления опорно-поворотных устройств должны быть затянуты с усилием, создающим

момент, установленный в нормативно-технической документации на кран.

Прочность болтов

для крепления опорно-поворотных устройств должна приниматься согласно

нормативно-технической документации на эти устройства.

2.2.12.

Болты крепления опорно-поворотных устройств должны надежно стопориться.

Применение пружинных шайб не допускается.

2.2.13. Не

допускается на силовых передачах механизмов применение крестовых уравнительных

(кулачково-дисковых) муфт.

2.2.14.

Канатные блоки должны быть оборудованы ограждающими конструкциями (планками,

прутками и др.), исключающими выход каната из ручья блока. Зазор между ребордой

блока и ограждением не должен превышать 20% диаметра каната. В случае выхода

каната из ручья блока из-за каких-либо повреждений канат не должен выпадать за

пределы ограждающих конструкций у оси блока.

2.2.15.

Конструкция противоугонных устройств должна быть рассчитана на удержание крана при

воздействии на него предельной ветровой нагрузки нерабочего состояния и

расчетного уклона пути.

2.2.16.

Наружная поверхность механизмов должна быть загрунтована. Окраска механизмов -

по VII классу ГОСТ 9.032. Условия эксплуатации - по группе У1

ГОСТ 9.104. Пресс-масленки, сливные и другие пробки должны быть окрашены в

яркие цвета, отличные от цвета механизма.

Допускается по

согласованию с потребителем не окрашивать механизмы (поверх грунтовки),

получаемые от изготовителей в качестве комплектующих изделий.

2.2.17. У

механизмов подъема и изменения вылета с управляемыми муфтами включения и

переключаемыми редукторами должна существовать неразмыкаемая

кинематическая связь между тормозом и бараном.

2.2.18.

Сливные пробки редукторов механизмов должны быть легко

доступны для слива масла при его замене.

2.3.

Требования к электрооборудованию

2.3.1.

Электрооборудование крана должно удовлетворять требованиям "Правил

устройства электроустановок" (ПУЭ), утвержденных Министерством энергетики

и электрификации СССР, и требованиям настоящего раздела.

2.3.2.

Электроаппаратура, применяемая на кране, должна быть устойчива к воздействию

механических факторов не ниже М3 по ГОСТ 17516.1, ГОСТ 17516.2, а по

климатическому исполнению и категории использования соответствовать условиям

эксплуатации и размещения по ГОСТ 15150.

2.3.3.

Электроаппаратура управления краном должна располагаться в шкафах или

аппаратных кабинах, обеспечивающих ее защиту от механических повреждений и

атмосферных осадков. На внутренней стенке или дверце шкафа (кабины) должна быть

помещена монтажная электросхема данного шкафа

(кабины), а на внешней - знак по ГОСТ 12.4.026, предупреждающий об опасности.

Способ изготовления

схемы должен обеспечивать ее сохранность на период до капитального ремонта (до

списания).

2.3.4. К

электроаппаратуре крана не допускается подключение посторонних потребителей

электроэнергии, не предусмотренных эксплуатационной документацией на кран.

2.3.5.

Внешняя электропроводка по крану и внутри кабины должна выполняться гибким

кабелем или проводами с медными жилами в резиновой (или равноценной ей)

изоляции и иметь соответствующее крану климатическое исполнение У, Т, ХЛ по ГОСТ 15150.

При этом сечение токоподвода к малогабаритным командоаппаратам

и пультам управления должно быть не менее 0,75 мм2. В

случае, если присоединение жил токоподвода выполнено

пайкой, а жилы не несут механической нагрузки, сечение их может быть уменьшено

до 0,5 мм2.

Электропроводку

внутри шкафов, аппаратных кабин, панелей и пультов управления следует выполнять

проводом (кабелем) с медными жилами.

2.3.6. Неразъемные

соединения проводов следует выполнять пайкой или прессованием, а разъемные

(монтажные) - в соединительных клеммных коробках, а

также с помощью защищенных от попадания влаги штепсельных разъемов или

резьбовых соединений (для внешних соединений).

2.3.7. На концах

жил электропроводов и кабелей должны быть закреплены маркировочные трубки или

хомутики из неэлектропроводного материала с нанесенными на них четкими

нестирающимися цифрами или буквами в соответствии со схемой соединений.

Концы нулевых

защитных проводников должны быть обозначены цветом, отличным от цвета других

проводников.

2.3.8. Места ввода

кабеля в шкафы, электроаппараты и клеммные коробки,

находящиеся на открытом воздухе, должны иметь уплотнения, защищающие от пыли и

прямого попадания влаги.

Предпочтительно

кабель подводить снизу со свободной провисающей петлей, при этом конструкцией

ввода кабеля должна исключаться возможность его перетирания о

металлоконструкцию крана (шкафа, аппарата, коробки).

2.3.9.

Заземление металлоконструкций, а также элементов электрооборудования, не

входящих в электрические цепи, - по ГОСТ 12.1.030.

2.3.10. Для

освещения крана, крюковой подвески, крановых путей следует применять прожекторы

с металлическими или равноценными отражателями.

Крепление

прожекторов, установленных на стрелах, работающих с различными углами наклона,

должно быть шарнирным, обеспечивающим сохранение вертикального направления оси

светового луча.

2.3.11. Концевые

выключатели ограничителей рабочих движений крана, разорвавшие электрическую

цепь при взаимодействии с выключающим их элементом (линейкой, штырем и т.п.),

не должны самопроизвольно восстанавливать эту цепь (замыкать контакты) при

прохождении выключателя за элемент.

2.3.12.

Ограничитель поворота должен допускать вращение поворотной части крана не менее

чем на 3 оборота от одного крайнего положения до другого.

2.4.

Требования к металлоконструкциям

2.4.1.

Металлоконструкции крана следует изготовлять из сталей в

соответствии с нормативно-технической документацией по выбору материалов для

изготовления сварных стальных конструкций башенных кранов с

механическими свойствами, хладостойкостью, химическим

составом, свариваемостью, обеспечивающими работоспособность крана в диапазоне

температур по п. 2.1.2.

2.4.2.

Предельные отклонения от заданной геометрической формы и размеров основных

элементов крана не должны превышать указанных в табл. 4.

Таблица 4

─────────────────────────────────┬───────────────────┬─────────────────

Отколонения

<1> │ Значения │ Схемы

─────────────────────────────────┼───────────────────┼─────────────────

1. Предельное отклонение │ Б │ Рисунок

Дельта Б от базы Б крана, мм

│ +/- ───── │

│ 250 │

│ │

2. Предельное отклонение │ К │

Дельта К от колеи крана К, мм

│ +/- ────── │

│ 1000 │

─────────────────────────────────┼───────────────────┼─────────────────

3. Допуск прямолинейности │ Н │ Рисунок

Дельта Н оси башни (в двух │

────── │

плоскостях без учета высоты │ 1000 │

оголовка)

<2>, <3>, мм

│ │

│ │

4.

Допуск

перпендикулярности│

Н │ Рисунок

Дельта

Н оси башни к плоскости │ ───── │

1 │ 500 │

основания

(в двух плоскостях) │ │

<2>,

<3>, <4>, мм

│ │

─────────────────────────────────┼───────────────────┼─────────────────

5.

Допуск прямолинейности

│ L │ Рисунок

Дельта

L оси стрелы (гуська) │

────── │

(в

двух плоскостях) <2>, <3>, мм │ 1000 │

│ │

6.

Допуск перпендикулярности

│ L │

Дельта

L оси стрелы (гуська) к │

───── │

1 │ 500

│

оси

шарнира срелы (гуська) или │ │

плоскости

стыка секции, <2>, <3>,│ │ Рисунок

мм │ │

─────────────────────────────────┼───────────────────┼─────────────────

7. Допуск

прямолинейности │ M │ Рисунок

Дельта

М оси отдельной секции │ ───── │

башни или стрелы (в двух │ 800 │

плоскостях) <2>, <3>, мм │ │

─────────────────────────────────┼───────────────────┼─────────────────

8. Допуск

прямолинейности │ e │ Рисунок

Дельта

e оси пояса, поперечины │ ───── │

или

раскоса решетчатых башен и │ 800 │

стрел

в зависимости от их длины │ │

между

узлами (в двух плоскостях) │ │

<3>,

мм │ │

─────────────────────────────────┼───────────────────┼─────────────────

9. Разность

Дельта d диагоналей │ │ Рисунок

d и d

поперечного сечения

│ │

1

2

│ │

башен

и срел прямоугольного │ │

очертания

в зависимости от

│ │

наибольшего

размера b сечения │ │

<3>,

мм: │ │

в местах разъемного стыка │ b │

│

────── │

│ 1000 │

│ │

в других сечениях │ b │

│ ───── │

│ 250 │

─────────────────────────────────┼───────────────────┼─────────────────

10. Допуск

параллельности │ l │ Рисунок

верхней

плоскости ходовой рамы │

────── │

(привалочной поверхности

под │ 1000 │

опорно-поворотное устройство) │ │

общей

опорной поверхности ходовых│ │

колес (для кранов с поворотной │ │ Рисунок

башней) │ │

─────────────────────────────────┼───────────────────┼─────────────────

11. Зазор С между

опорной │ B │ Рисунок

плоскостью

и одной из опор │

────── │

ходовой

рамы или грузовой │ 1000 │

тележки

в ненагруженном │ │

состоянии, мм │ │

─────────────────────────────────┼───────────────────┼─────────────────

12. Предельное отклонение │ │ Рисунок

Дельта

Р по шагу Р ступеней │ │

лестниц,

мм:

│ │

в стыках секций │ +/- 8 │

│ │

в пределах одной секции │ +/- 3 │

─────────────────────────────────┼───────────────────┼─────────────────

13. Допуск

прямолинейности │ h │ Рисунок

Дельта

h оси направляющих │

────── │

подъемника

машиниста на длине │ 1000 │

секции

h │ │

--------------------------------

<1>

База, относительно которой проводят измерения отклонений, должна быть указана

на чертеже.

<2> При измерениях в горизонтальном положении прогиб от

собственного веса в значение предельного отклонения не включают.

<3>

Измерение на смонтированном кране проводят без груза на крюке.

<4> В плоскости башня - стрела измерения проводят только на

смонтированном кране.

2.4.3.

Параметры шероховатости, допуски на плоскостность и общую плоскостность

поверхностей под опорно-поворотное устройство - по нормативно-технической

документации на это устройство.

2.4.4. Ступени

рабочих лестниц с углом наклона к горизонтали от 75 до 90° следует выполнять из

одиночных стержней размером в поперечном сечении 16(+4) мм.

2.4.5.

Стрела крана, опускание которой невозможно без перепасовки

канатов, должна иметь монтажные проходы и монтажные площадки шириной не менее

350 мм для обслуживания грузовой тележки, прожекторов и приборов безопасности,

а также осмотра металлоконструкций.

2.5.

Требования к кабине управления - рабочему месту машиниста

2.5.1.

Кабину управления краном выполняют как самостоятельный узел. Крепление кабины,

которую не демонтируют при перевозке, должно быть рассчитано на нагрузки,

возникающие при транспортировании крана.

Для кранов с башней

шириной по осям поясов не менее 1,8 м допускается размещение кабины внутри

башни таким образом, чтобы стрела, опущенная вдоль башни, не доходила до

выдвинутой в рабочее положение кабины.

2.5.2.

Кабина управления должна иметь площадь пола не менее 2 м2

(с учетом фонаря) и высоту в свету не менее 2 м. Для башенных кранов на

безрельсовом ходу допускается уменьшение габаритов кабины, но не менее чем до

габаритов, установленных ГОСТ 22827 для стреловых самоходных кранов.

2.5.3. Кабина

управления помимо необходимой электроаппаратуры управления должна быть

оборудована:

1) устройством для

обогрева кабины и предотвращения запотевания и обледенения основных лобовых

стекол ее фонаря, (остекления);

2) огнетушителем;

3) вешалкой с двумя

крючками для одежды;

4) шкафчиком для

хранения технической документации, инструмента и аптечки первой помощи;

5) съемной термоизолированной емкостью для питьевой воды;

6) кондиционером -

по требованию потребителя;

7)

радиопереговорной связью для кранов с высотой расположения кабины 30 м и более

от уровня стоянки крана, а для самоподъемных - от уровня земли;

8) солнцезащитным

щитком, позволяющим использование его и для защиты глаз машиниста от лучей

электросварки.

2.5.4.

Конструкцией кабины управления должны предусматриваться:

1) расположение

рычагов управления (в зоне комфорта рук), обеспечивающее возможность работы и

наблюдения за поднимаемым грузом (при отсутствии внешних препятствий), не

вставая с сиденья;

2) размещение

контрольно-сигнальной аппаратуры (анемометра, вольтметра, указателя вылета и

грузоподъемности) в поле зрения машиниста (с поворотом головы без изменения

основной рабочей позы);

3) размещение

аварийного выключателя, отключающего все рабочие движения, в зоне комфорта рук.

2.5.5. Сиденье

машиниста должно быть со спинкой, у которой можно изменять угол наклона не

менее чем на 20°. Покрытие подушек сиденья должно быть выполнено из умягченного

воздухопроницаемого материала.

2.5.6. Установка

сиденья в кабине должна обеспечивать условие свободного (нормального) доступа

на рабочее место машинисту и безопасного обслуживания аппаратуры управления.

2.5.7.

Расположение в кабине управления рычагов (штурвалов) управления механизмами

крана должно соответствовать указанному на черт. 2 и

требованиям ГОСТ 27913.

1 - поворот крана;

2 - подъем (спуск) груза;

3 - передвижение

крана; 4 - изменение вылета

Черт. 2

Примечание.

Допускается располагать рычаги один над другим (при этом внизу следует располагать

рычаги управления поворотом крана и подъемом груза) и использовать один рычаг

для управления двумя механизмами. В последнем случае продольное перемещение

рычагов (вперед-назад) должно использоваться для управления механизмами подъема

и изменения вылета.

2.5.8.

Дверь кабины управления должна иметь устройство для ее запирания снаружи, а

также фиксатор для удержания ее в закрытом положении.

2.5.9. Для обеспечения видимости фронта работ кабина управления должна

иметь спереди остекленный фонарь, а на правой боковой и задней стенках и в

двери - окна. Основное лобовое окно фонаря (через которое машинист

наблюдает за грузом более 50% времени) не должно иметь перемычек. Другие

лобовые окна фонаря могут иметь перемычки. Одно из лобовых окон фонаря и

боковое окно кабины следует выполнять открывающимися с

надежной фиксацией в промежуточных положениях.

Для кранов на

безрельсовом ходу наличие окна на правой боковой стенке кабины необязательно.

2.5.10.

Остекление кабины управления следует выполнять из трехслойного безопасного

стекла на поливинилбутиральной пленке по ГОСТ 5727 и

заделывать в уплотнения с закреплением, исключающим выпадение стекла при

эксплуатации при расчетной нагрузке 1650 Па, а для кранов-погрузчиков и кранов

нулевого цикла (с нижним расположением кабины) - 700 Па.

2.5.11.

Конструкцией кабины управления должна обеспечиваться ее водозащищенность, не

допускающая попадания внутрь атмосферных осадков.

2.5.12. Пол

кабины управления должен быть покрыт малотеплопроводным материалом. Поверхность

пола не должна быть скользкой.

2.5.13.

Системой устройств в кабине управления по созданию микроклимата и конструкцией

кабины должны обеспечиваться требования Санитарных норм, утвержденных Минздравом

СССР.

Значения параметров

микроклимата в кабине управления должны быть указаны в технических условиях на

конкретные модели кранов.

2.5.14. Нагревательные устройства и конструкция кабины управления должны

обеспечивать нагрев воздуха кабины (после перерыва в работе не менее 2 ч) за 30

мин до положительной температуры, измеряемой в центре кабины на высоте 1 м от

пола при температуре наружного воздуха минус (20 +/- 2) °С и скорости ветра до

10 м/с на уровне кабины.

2.5.15.

Падение температуры воздуха в закрытой кабине управления через 30 мин после

отключения нагревательных устройств не должно быть более чем на 10°С от первоначальной температуры, измеряемой в центре кабины

на высоте 1 м от пола при температуре окружающего воздуха минус (20 +/- 2)°С и

скорости ветра на уровне кабины до 10 м/с.

2.5.16.

Конструкцией кабины управления и ее установкой должна обеспечиваться

возможность ручной периодической очистки (промывки) стекол. Основное лобовое

окно фонаря должно быть оборудовано стеклоочистителем.

2.6.

Требования к подъемнику машиниста

2.6.1.

Подъемник машиниста должен соответствовать требованиям "Правил"

Госгортехнадзора СССР, а также специальным требованиям к подъемнику машиниста,

установленным в пп. 2.6.2 - 2.6.19 настоящего

стандарта, разработанным на основе требований "Правил устройства и

безопасной эксплуатации лифтов", утвержденных Госгортехнадзором СССР.

2.6.2.

Подъемник должен иметь грузоподъемность не менее 160 кг.

2.6.3. Внутренние

габариты кабины подъемника кранов с грузовым моментом 250 - 100 т х м должны обеспечивать размещение в ней не менее двух

человек, при этом высота кабины не менее 2,0 м и ширина проема двери не менее

0,6 м.

2.6.4. Поверхность

пола кабины подъемника не должна быть скользкой.

2.6.5.

Конструкцией подъемника должно обеспечиваться перемещение кабины по

направляющим.

2.6.6. Гибкий

кабель, подающий питание к кабине подъемника, должен быть защищен от разрыва

вследствие зацепления его за выступающие элементы крана (подъемника) при

выдувании от ветровой нагрузки.

2.6.7. Останов

кабины подъемника на посадочных площадках должен осуществляться автоматически.

2.6.8. Вызов кабины

подъемника (без человека) должен осуществляться как с посадочных площадок, так

и из кабины управления краном.

2.6.9.

Кабина подъемника должна иметь окно (окна) в кузове или двери для естественного

освещения и ориентировки пассажиров.

2.6.10.

Подъемник должен быть оборудован буферным устройством.

2.6.11. Кабина

подъемника должна быть оборудована устройством с прерывистым звуковым сигналом,

автоматически включаемым с началом движения кабины.

2.6.12. Для

управления приводом в кабине подъемника должен быть установлен пульт,

обеспечивающий подъем, опускание и останов подъемника, а также аварийный

выключатель, обесточивающий электросхему подъемника.

2.6.13. При

аварийном останове кабины подъемника на любой высоте должна быть обеспечена

возможность аварийного выхода человека из кабины с последующим переходом на

площадку башни.

2.6.14. Дверь

кабины подъемника должна быть оборудована автоматическим замком с блокировочным

выключателем, препятствующим движению кабины с открытой или не полностью

закрытой дверью. Кроме того, в двери кабины или нижней посадочной площадки

должен быть предусмотрен замок для запирания ее в нерабочем состоянии крана.

2.6.15. В приводе

подъемника должно быть предусмотрено устройство для перемещения кабины вручную

при отсутствии питания.

2.6.16. Подъемник

должен быть оборудован ограничителем скорости, срабатывающим при скорости,

превышающей номинальную не менее чем на 15% и не более

чем на 40%, а также ловителями, приводимыми в действие от ограничителя

скорости.

2.6.17. Ускорение

(замедление) при движении кабины подъемника в нормальных режимах работы не

должно быть более 4 м/с2.

2.6.18. Управление

подъемником при монтажных операциях (если это предусмотрено по документации

крана), а также при испытаниях должно осуществляться с выносного пульта.

2.6.19. На

посадочных площадках должно быть предусмотрено ограждение, исключающее

попадание человека в зону работы подъемника.

2.7. Требования

к надежности

2.7.1. Ресурс крана

и его основных механизмов при условии соблюдения требований эксплуатационных

документов должен быть не менее указанного в табл. 5.

Таблица 5

────────────────────────────────────────────┬──────────────────────────

Наименования изделий

│ Ресурс до

капитального

│ ремонта, моточас

────────────────────────────────────────────┼──────────────────────────

Краны грузоподъемностью: │

до 25

т включ. (100 - 400 т х м) │ 16500 <*>

св. 25 т (630 - 1000 т х м) │ 16500

Механизмы крана: │

лебедки │ 3000

механизмы поворота │ 3000

механизмы передвижения крана и

ходовые│ 2500

тележки │

подъемник машиниста │ 1250

--------------------------------

<*> Без

капитального ремонта (до списания).

Учет работы и

проверку ресурса крана и его механизмов следует проводить по значению

наработки, определяемой по счетчику учета времени работы грузовой лебедки (моточас) с использованием коэффициента ![]() (см. Приложение 4) или счетчику работы крана.

(см. Приложение 4) или счетчику работы крана.

Критерий

отказа - нарушение работоспособности, кроме вызванной внешними факторами

(падение напряжения, изменение условий, связанных с выходом за пределы

параметров, указанных в эксплуатационной документации и т.п.).

Критерий

предельного состояния крана в целом - одновременное достижение предельного

состояния двух любых из следующих основных узлов металлоконструкции: ходовой

рамы, поворотной платформы, портала, башни, противовесной консоли, оголовка.

Основным критерием

для списания крана является выработка ресурса машины.

Основные примеры

признаков предельного состояния узлов (механизмов) и металлоконструкции

башенного крана указаны в Приложении 5.

2.7.2. Коэффициент

оперативного технического использования крана - не менее 0,9.

2.7.3. Средняя

наработка на отказ при соблюдении требований эксплуатации обслуживания и

ремонта крана - не менее 200 ч.

2.7.4. Средняя

оперативная трудоемкость ежесменного технического обслуживания по типоразмерам

кранов дана в табл. 6.

Таблица 6

────────────────┬──────────────────────────────────────────────────────

Наименование

│ Значения для типоразмеров

кранов по базовой модели

показателя

│

├────────┬────────┬─────────┬────────┬────────┬────────

│ I

│ II │

III │ IV

│ V │

VI

────────────────┼────────┼────────┼─────────┼────────┼────────┼────────

Средняя опера-│ 0,40

│ 0,50 │

0,60 │ 0,75

│ 0,80 │

0,80

тивная трудоем- │ │ │ │ │

│

кость

ежесменно-│ │ │ │ │ │

го технического │ │ │ │ │ │

обслуживания, │ │ │ │ │ │

чел.-ч.

не более│ │ │ │ │ │

Удельная

трудоемкость периодического технического обслуживания - не более 0,05 чел.-ч/моточас.

2.7.5.

Оперативная трудоемкость монтажа (т.е. перевода из

транспортного в первоначальное рабочее положение) по типоразмерам дана в табл.

7.

Таблица 7

────────────────┬──────────────────────────────────────────────────────

Наименование

│ Значения для типоразмеров

кранов по базовой модели

показателя

│

├────────┬────────┬─────────┬────────┬────────┬────────

│ I

│ II │

III │ IV

│ V │

VI

────────────────┼────────┼────────┼─────────┼────────┼────────┼────────

Оперативная

│ 40 │

150 │ 400

│ 650 │

1000 │ 1500

трудоемкость │ │ │ │ │ │

монтажа,

чел.-ч,│

│ │ │ │

│

не

более │ │ │ │ │ │

2.8.

Требования безопасности

2.8.1.

Конструкция кранов, элементов и механизмов, а также их компоновка на кране

должны соответствовать требованиям ГОСТ 12.2.058, ГОСТ 12.3.033 и обеспечивать

безопасность при перевозке, монтаже, испытаниях, эксплуатации, техническом

обслуживании и ремонте.

2.8.2.

Уровни вибрации и шума не должны превышать норм, установленных действующими

нормативными документами:

уровни вибрации -

по ГОСТ 12.1.012 для общей транспортно-технологической вибрации;

уровни шума в

кабине - по действующим Санитарным нормам допустимых уровней шума на рабочих

местах N 3223 и требований ГОСТ 12.1.003;

уровень внешнего

шума на строительной площадке от работающего крана - не более 80 дБА.

Конкретные значения

допустимых уровней вибрации и шума следует указывать в технических условиях на

кран.

2.8.3.

Условия на органах управления механизмами крана не должны превышать: 50 Н (5

кгс) - на рычагах, 100 Н (10 кгс) - на педалях.

2.8.4. На

кранах должно быть предусмотрено освещение лестниц и площадок, а также

элементов крана, подлежащих ежесменному обслуживанию. Допускается освещение с

помощью прожектора, расположенного на верхней части крана.

2.8.5. Ремонтное

освещение крана должно иметь напряжение не выше 12 В.

2.8.6.

Площадки для систематического обслуживания крана, расположенные на высоте более

1,0 м, должны быть ограждены и иметь ширину не менее 0,5 м.

2.8.7.

Температура нагретых поверхностей ограждающих конструкций оборудования,

нагревательных приборов и других источников тепла в кабине на высоте более 0,5

м не должна превышать 45°С.

2.8.8. В

эксплуатационных документах на кран должны быть предусмотрены разделы по

технике безопасности, составленные с учетом требований "Правил"

Госгортехнадзора СССР и "Инструкции по безопасному ведению работ для

машинистов (крановщиков) башенных кранов", утвержденной Госгортехнадзором

СССР.

В этих документах

должны быть указаны места и способы строповки узлов

крана при его монтаже и перевозке.

2.8.9. При

проведении особо ответственных и опасных операций (монтаж, наращивание башни,

статические и динамические испытания и др.) управление краном следует

осуществлять с выносного пульта.

2.8.10.

Электромонтажные работы при монтаже и ремонте крана следует выполнять с

соблюдением требований ГОСТ 12.1.013.

2.8.11. При

эксплуатации крана должна быть обеспечена освещенность не менее 10 лк на площадках приема и подачи груза, на крановых путях в

зоне работы крана и крюковой подвеске (грузозахватном устройстве) кранов

базовых моделей (параметры которых указаны в табл. 1) на любой высоте подъема

грузозахватного устройства над уровнем стоянки (путями).

2.8.12.

Освещенность от системы общего освещения кабины управления (плафона) на рабочих

поверхностях рычагов (кнопок) управления должна быть не менее 20 лк.

2.8.13.

Система общего освещения кабины управления должна быть снабжена выключателем

для отключения света при работе крана.

2.8.14. На

внутренней стенке кабины подъемника машиниста и у шахтной двери должны быть

установлены таблички с основными правилами эксплуатации подъемника.

2.8.15.

Органы управления в кабине управления должны быть снабжены символами,

определяющими их назначение.

2.9.

Комплектность

2.9.1. В

комплект крана должны входить:

1) запасные

крепежные детали ответственных (расчетных) соединений в количестве не менее 5%

общего числа каждого типоразмера, входящего в изделие;

2) манжетные

уплотнения в количестве 50% общего числа каждого типоразмера, входящего в

изделие (но не менее 1 шт., если в кране применяют одно уплотнение);

3) комплект

инструмента, необходимого для монтажа, перевозки и обслуживания крана (по ведомости

ЗИП);

4) комплект

запасных частей по ведомости ЗИП в количестве, обеспечивающем работу в течение

гарантийного срока.

Перечень запасных

частей крепежных деталей, уплотнений и инструмента должен указываться в

комплектовочной ведомости;

5) комплект металлического

каркаса плит балласта и противовеса - по требованию потребителя.

2.9.2. По требованию потребителя для него может быть отгружен кран в виде

одного из исполнений (с параметрами, указанными в Приложении 2) с заказанным

различным числом секций стрелы и или башни, различными типами привода лебедок

или устройств для монтажа (канатного или гидравлического), с помощью которых

кран силами потребителя может быть перекомпонован в

другие исполнения, указанные в п. 1.2.

2.9.3. По

требованию потребителя в комплект крана должны входить подкатные

тележки и другие приспособления для монтажа и перевозки.

2.9.4. В

комплект механизмов, отгружаемых как составные части изделия или запасные

части, должны входить:

1) манжетные

уплотнения в количестве не менее 50% общего числа для каждого типоразмера (но

не менее 1 шт., если в механизме применено одно уплотнение);

2) запасные части

электропривода и тормоза, предусмотренные эксплуатационной документацией.

Перечень уплотнений

и запасных частей должен указываться в комплектовочной ведомости.

2.9.5. К

крану следует прилагать:

паспорт крана (ПС);

техническое

описание и инструкцию по эксплуатации (ТО);

инструкцию по

монтажу (ИМ);

альбом чертежей:

быстроизнашивающихся деталей, плит балласта и противовеса, нестандартных

предусмотренных эксплуатационной документацией на кран и отсутствующих в СНиП

3.08.01 узлов (крановых путей, тупиковых упоров и выключающих линеек для

конечных выключателей передвижения крана). Допускается не включать в альбом

чертежи плит балласта и противовеса, если кран комплектуется указанными

плитами;

для самоподъемных и

приставных кранов - чертежи типовой секции переходного мостика;

кроме того, по

требованию потребителя:

общее руководство

по ремонту;

каталог деталей и

сборочных единиц крана;

нормы запасных

частей.

2.9.6. К

каждому механизму или узлу крана, изготовляемому для комплектации крана или как

запасные части, следует прикладывать документ, удостоверяющий соответствие

изделия требованиям стандарта или техническим условиям.

Эксплуатационную

документацию прикладывают к каждому механизму (узлу) или партии, по

согласованию между изготовителем и потребителем.

2.10.

Маркировка и упаковка

2.10.1. На

каждом кране на видном месте должна быть прикреплена

табличка из коррозионностойкого материала по ГОСТ 12969, содержащая следующие

данные:

1) наименование

(товарный знак) предприятия-изготовителя;

2) обозначение типа

и индекса крана;

3) год

изготовления;

4) заводской номер;

5) максимальную

грузоподъемность;

6) обозначение

стандарта или технических условий.

2.10.2. На каждом

узле (механизме), отправляемом как комплектующее оборудование или запасные

части, должна быть прикреплена табличка, содержащая следующие данные:

1) наименование

(товарный знак) предприятия-изготовителя;

2) индекс узла

(механизма);

3) номер по системе

нумерации предприятия-изготовителя;

4) год

изготовления;

5) основной

параметр узла (механизма);

6) обозначение

стандарта или технических условий.

2.10.3. Место,

размеры и способ нанесения знаков маркировки должны обеспечивать сохранность ее

в течение всего срока службы крана (узла или механизма).

2.10.4.

Транспортная маркировка кранов и их элементов - по ГОСТ 14192.

2.10.5. При

транспортировании узлы и механизмы, не монтируемые на отгружаемом кране, должны

быть защищены от механических повреждений посредством рационального размещения

(закрепления) на транспортных средствах и (или) с помощью частичной упаковки.

Стекла кабины

должны быть защищены от повреждений при транспортировании.

Допускается при

транспортировании крана в собранном виде на подкатной

тележке стекла кабины не защищать.

Запасные части,

инструмент, снимаемые детали, сборочные единицы, снимаемый крепеж должны быть

упакованы в ящики по ГОСТ 2991 или по ГОСТ 10198. Маркировка ящиков - по ГОСТ

14192. Вместо ящиков допускается упаковка указанных запасных частей в узлы

крана с соблюдением необходимых мер по сохранению комплектности и защите от

коррозии.

3. ПРИЕМКА

3.1. Кран, его узлы

(механизмы) на предприятии-изготовителе должны подвергаться приемосдаточным и

периодическим испытаниям.

3.2.

Приемосдаточные испытания

3.2.1. Каждый кран,

узел (механизм) подвергают приемосдаточным испытаниям с целью определения его

пригодности к отправке потребителю.

3.2.2.

Приемосдаточные испытания узла (механизма) должны включать проверку:

для узла (кабины,

опорно-поворотного устройства, сборочных единиц металлоконструкции):

на соответствие

технологической, конструкторской и нормативно-технической документации

(внешнего вида - по п. 4.3.1.1, присоединительных размеров - по п. 4.3.1.2,

качества сварных соединений - по п. 4.3.1.3, качества ответственных отливок -

по п. 4.3.1.4);

на соответствие

комплектности отгружаемого узла по п. 4.3.1.5;

для механизма

(лебедки, механизмов поворота и передвижения крана, ходовых тележек, подъемника

машиниста) дополнительно:

работоспособности

на холостом ходу по п. 4.3.1.6. Допускается обкатка механизмов (изготовленных

для комплектации крана без приводов) с инвентарным технологическим приводом;

работоспособности

под нагрузкой по п. 4.3.1.7;

работоспособности

рукоятки для безопасного ручного привода механизма поворота (если она

предусмотрена конструкцией механизма) по п. 4.3.1.8;

на соответствие

комплектности механизма перед отправкой потребителю (п. 4.3.1.5).

3.2.3.

Приемосдаточные испытания крана должны включать проверку:

работоспособности

крана без нагрузки и под нагрузкой (п. 4.3.1.11) для крана, монтируемого на

предприятии-изготовителе перед отгрузкой;

взаимозаменяемости

однотипных сопрягаемых узлов и механизмов (п. 4.3.1.9) и на соответствие

подключения аппаратуры электросхеме крана (п.

4.3.1.10) для крана (не монтируемого на предприятии-изготовителе перед

отгрузкой), отгружаемого узлами, прошедшими проверку по п. 3.2.2.

3.2.4. Для

проведения приемосдаточных испытаний должна быть представлена следующая

документация:

- для узла

(механизма), выпускаемого как самостоятельное изделие:

сборочный чертеж;

технологический

процесс или, при необходимости, программа и методика испытаний;

документ,

удостоверяющий соответствие узла (механизма) требованиям стандарта или

технических условий, по которым он изготовлен;

технические условия

(если они имеются);

- для крана:

сборочный чертеж;

технологический

процесс или, при необходимости, программа и методика испытаний;

монтажная и

принципиальная электросхемы;

инструкция по

монтажу (при необходимости);

паспорт;

технические условия

(если они имеются).

3.2.5. Браковочные

признаки для приемосдаточных испытаний крана, узла (механизма) указаны в

нормативно-технической, технологической или конструкторской документации,

представляемой для проведения приемосдаточных испытаний.

3.2.6. Браковочными

признаками для потребителя (при получении крана, узла, механизма) являются следующие:

несоответствие

полученного крана, узла (механизма) комплектовочной ведомости;

неудовлетворительность

качества сварных швов;

невозможность

сборки при первом монтаже крана;

неработоспособность

электросхемы на смонтированном кране (узле)

вследствие несоответствия подключения электроаппаратуры (кабины управления,

аппаратной кабины и др.) электросхеме

соответствующего узла.

3.3. Требования к

периодическим испытаниям

3.3.1.

Периодические испытания крана, узла (механизма) проводят с целью проверки

стабильности качества изготовления и возможности продолжения их выпуска.

3.3.2.

Периодические испытания следует проводить не реже одного раза в 3 года.

При периодических

испытаниях узлов (механизмов) контролю подвергают один из серийно

изготавливаемых узлов (механизмов), выпускаемых как самостоятельное изделие.

При периодических

испытаниях крана контролю подвергают один из серийных кранов.

3.3.3.

Периодические испытания должны включать проверку контролируемых признаков и

всех параметров и технических требований (в том числе комплектность

изготовленных кранов, эксплуатационной документации, безопасность, удобство и

трудоемкость технического обслуживания электроаппаратуры, механизмов и

ограничителей рабочих движений), установленных стандартами и техническими

условиями на продукцию.

3.3.4. Для

проведения периодических испытаний должна быть представлена следующая

документация:

- для узла

(механизма), выпускаемого как самостоятельное изделие:

рабочая

документация;

программа и методика

испытаний;

технические условия

на изготовление и приемку (если изготовлен по

техническим условиям);

эксплуатационная

документация, прилагаемая к узлу (механизму);

материалы ресурсных

или эксплуатационных испытаний с подтверждением показателей надежности;

- для крана:

рабочая

документация;

программа и

методика испытаний;

технические условия

на изготовление и приемку (если кран изготовлен по техническим условиям);

эксплуатационная

документация;

материалы ресурсных

или эксплуатационных испытаний крана с подтвержденными показателями надежности,

выполненных за время после предыдущего периодического контроля (в части

наработки на отказ, коэффициента технического использования и трудоемкости

технического обслуживания).

3.3.5. При

неудовлетворительных результатах периодических испытаний кранов, узлов

(механизмов) хотя бы по одному из пунктов программы следует проводить повторные

испытания по этим пунктам на удвоенном числе образцов, взятых от той же партии

(серии) кранов, узлов (механизмов). Результаты повторных испытаний являются

окончательными.

4. МЕТОДЫ

ИСПЫТАНИЙ

4.1. Требования к

средствам измерений

4.1.1.

Приборы, аппаратура, применяемые при проведении испытаний, должны иметь

документ об их поверке по ГОСТ 8.002 и ГОСТ 8.513.

4.1.2. При

проведении испытаний следует применять следующие приборы:

электроизмерительные

приборы по ГОСТ 8711, класс точности не ниже 1,5;

динамометры

растяжения общего назначения по ГОСТ 13837;

секундомеры по

соответствующим техническим условиям, класс точности не ниже 3;

механические

рулетки по ГОСТ 7502, класс точности не ниже 3;

термометры по ГОСТ

8624, класс точности не ниже 1,5;

весы автомобильные

или вагонные обычного класса точности по соответствующим техническим условиям;

теодолит типа Т30

по ГОСТ 10529 и нивелир типа Н-10 по ГОСТ 10528;

приборы для

измерения шума и вибрации по ГОСТ 17187 и ГОСТ 12.4.012;

анемометр ручной по

ГОСТ 7193;

люксметр по

соответствующим техническим условиям.

4.1.3. Средства

измерений в виде контрольных грузов, предназначенных для испытаний механизмов и

кранов, должны приниматься с полем допуска, не превышающим трехкратного поля

допуска приборов по п. 4.1.2.

4.1.4.

Средства измерений параметров, которые не указаны в п. 4.1.2 и допуски которых

не устанавливают, не должны иметь погрешности более 2,5%.

4.1.5. Монтаж крана

и стыковку узлов (механизмов) во время испытаний следует выполнять стандартным

или специальным инструментом, который входит в комплект крана и используется

при монтаже крана в условиях эксплуатации.

4.1.6. Перечень

инструментов, приборов и средств измерений, а также погрешность измерений

следует устанавливать в технологическом процессе или в программе и методике

испытаний для каждого крана, узла (механизма) в зависимости от вида испытаний

(контроля).

4.2. Подготовка к

испытаниям

Перед началом

приемосдаточных или периодических испытаний следует проверять:

наличие клейма или

других знаков технического контроля и пломб на узлах и механизмах, подлежащих

опломбированию;

отсутствие внешних

дефектов и утечек масла;

наличие защитного

покрытия (окраски).

4.3. Проведение

испытаний

4.3.1.

Приемосдаточные испытания осуществляют в соответствии с технологическим

процессом изготовления.

4.3.1.1.

Проверку внешнего вида крана, узла (механизма) на соответствие технологической,

конструкторской и нормативно-технической документации проводят визуальным

осмотром и, при необходимости, инструментальными измерениями.

4.3.1.2.

Присоединительные размеры проверяют с помощью шаблонов или мерительного

инструмента.

4.3.1.3.

Качество сварных соединений металлоконструкций и элементов механизмов следует

проверять визуально (а при необходимости и с помощью лупы с 10-кратным

увеличением) и с помощью шаблонов. При необходимости следует проверять

неразрушающими методами контроля.

4.3.1.4.

Качество ответственных отливок (клиновые втулки, шкворни и т.п. по п. 2.1.11)

следует проверять методом дефектоскопии, позволяющим выявить скрытые пороки.

4.3.1.5.

Комплектность крана, узла (механизма) проверяют путем проверки наличия

оборудования (деталей) по комплектовочной ведомости.

4.3.1.6.

Работоспособность механизма на холостом ходу проверяют путем обкатки его на

холостом ходу в течение 30 мин: 15 мин при правом и 15 мин - при левом

вращении. При этом проверяют также работу тормоза. При наличии в механизме двух

и более тормозов проводят проверку их совместной и раздельной работы.

4.3.1.7.

Работоспособность механизма под нагрузкой проверяют при проведении статических

и динамических испытаний. Значения нагрузок для этих испытаний выбирают из

расчета кранов, комплектуемых этими механизмами.

При этом:

грузовые и

монтажные лебедки подвергают статическим испытаниям под нагрузкой, на 25%

превышающей номинальную, и динамическим испытаниям под нагрузкой, на 10%

превышающей номинальную;

стреловые лебедки

подвергают статическим испытаниям под нагрузкой, на 25% превышающей суммарное

тяговое усилие в канатах, и динамическим испытаниям при крутящем моменте, на

10% превышающем номинальный;

тележечные лебедки

подвергают динамическим испытаниям при крутящем моменте, на 10% превышающем номинальный;

ходовые тележки

подвергают статическим испытаниям под нагрузкой (вертикальной), на 10%

превышающей номинальную грузоподъемность тележки; если выпускаемые

многоколесные тележки состоят из нескольких тележек, связанных балансирами,

допускается проводить испытания отдельных тележек без балансиров;

механизмы поворота

и передвижения крана подвергают динамическим испытаниям под нагрузкой, равной

максимальному моменту приводного двигателя. Допускается динамические испытания

проводить 10-кратным реверсивным включением двигателя с фазным ротором на 3 - 5

с с сопротивлением в цепи

ротора или статора, обеспечивающим указанный момент при застопоренном выходном

валу редуктора, механизма;

подъемники

машиниста подвергают статическим и динамическим испытаниям. При статических

испытаниях нагрузка должна превышать номинальную грузоподъемность на 100%, а

при динамических - на 10%.

4.3.1.8.

Работоспособность рукоятки для безопасного ручного привода механизма поворота

(п. 2.2.4) проверяют на вращение и торможение в прямом и обратном направлениях.

4.3.1.9.

Взаимозаменяемость однотипных сопрягаемых узлов и механизмов и возможность

проведения ремонта агрегатно-узловым методом (пп.

2.1.4.13, 2.2.6) следует проверять контрольной стыковкой или сборкой этих узлов

(механизмов).

4.3.1.10.

Соответствие подключения аппаратуры электросхеме

крана проверяют на стендах или непосредственно на смонтированном кране путем

имитации работы аппаратуры и механизмов на всех позициях контроллера.

4.3.1.11.

Работоспособность крана без нагрузки и под нагрузкой проверяют путем

последовательного включения механизмов на смонтированном кране, а затем

статическими и динамическими испытаниями в соответствии с требованиями раздела

"Техническое освидетельствование" Правил Госгортехнадзора СССР.

4.3.2.

Периодические испытания осуществляют по программе и методике путем проведения

испытаний собранного крана, узла (механизма), предварительно прошедшего

приемосдаточные испытания (пп. 3.2.2 - 3.2.3) на

соответствие требованиям разд. 1, 2, 5, 6 настоящего стандарта и технических

условий. При этом приставные и универсальные краны допускается испытывать без

крепления к зданию в исполнении, соответствующем максимально возможной высоте

подъема, допускающей работу без крепления к зданию.

При проведении

периодических испытаний крана (механизма) допускается не повторять испытаний,

проведенных при приемосдаточных испытаниях крана (механизма).

Допускается

периодические испытания механизма (узла) проводить совместно с краном при

обязательном участии предприятия-изготовителя механизма (узла).

Допускается

проведение части этапов испытаний на строительной площадке в процессе

эксплуатации (монтажа и перебазирования) на других кранах, изготовленных после

предыдущих периодических испытаний, или на предприятии-изготовителе на серийно

изготавливаемых узлах.

4.3.2.1. Проверку

параметров крана проводят путем их измерения и сопоставления с требованиями

конструкторской документации и технических условий на кран.

4.3.2.1.1. Грузовой

момент является расчетной величиной и его значение определяют как произведение

максимальной грузоподъемности на вылет при максимальной грузоподъемности.

Максимальная

грузоподъемность Q является также расчетной величиной

и ее значение проверяют во время испытаний под нагрузкой по п. 4.3.1.11.

4.3.2.1.2.

Максимальный вылет следует определять без нагрузки на крюке как среднее

значение по 3 измерениям.

4.3.2.1.3. Максимальную высоту H (табл. 1) следует проверять при наибольшем

для заданного положения стрелы вылете, без нагрузки на крюке и определять как

среднее значение трех измерений, причем для передвижных и приставных кранов

измерения проводят от уровня стоянки крана (горизонтальная поверхность

основания или поверхность головок рельсов, на которую опирается неповоротная

часть крана) до опорной поверхности зева крюка крюковой подвески. При

этом расстояние от верхней части подвески до упора стрелы (тележки) должно быть

не менее 200 мм.

4.3.2.1.4. Проверку

глубины опускания h (табл. 1) следует проводить при минимальном вылете.

Измерение проводят от уровня стоянки крана до поверхности зева крюка крюковой

подвески не менее трех раз. Допускается проверку проводить измерением рабочей

длины каната на барабане при нахождении крюковой подвески на уровне стоянки.

4.3.2.1.5. Проверку

ширины колеи К (табл. 1) и базы Б крана следует

проводить с помощью мерной ленты по среднему значению ширины (длины),

измеряемому между осями шкворней подвижных и неподвижных флюгеров при движении

крана вперед и назад (на прямолинейном участке пути).

4.3.2.1.6. Скорость

подъема - опускания груза максимальной массы ![]() и опускания крюковой подвески при двукратном

полиспасте

и опускания крюковой подвески при двукратном

полиспасте ![]() следует измерять на кране (стенде) с

номинальным грузом (или без груза) при подъеме или опускании с установившейся

скоростью.

следует измерять на кране (стенде) с

номинальным грузом (или без груза) при подъеме или опускании с установившейся

скоростью.

Скорость плавной

посадки ![]() следует измерять при опускании груза

максимальной массы с высоты не более 2 м.

следует измерять при опускании груза

максимальной массы с высоты не более 2 м.

4.3.2.1.7. Скорость

передвижения крана ![]() и частоту его вращения n следует измерять при

работе крана с номинальным грузом на крюке и вылете, соответствующем

максимальной грузоподъемности. Передвижение и поворот выполняют в двух

противоположных направлениях, измерения проводят не менее трех раз в каждом

направлении.

и частоту его вращения n следует измерять при

работе крана с номинальным грузом на крюке и вылете, соответствующем

максимальной грузоподъемности. Передвижение и поворот выполняют в двух

противоположных направлениях, измерения проводят не менее трех раз в каждом

направлении.

4.3.2.1.8. Среднюю

скорость изменения вылета ![]() следует измерять с грузом на крюке,

соответствующем грузоподъемности на максимальном вылете; следует проводить по

три измерения как при увеличении, так и при уменьшении

вылета.

следует измерять с грузом на крюке,

соответствующем грузоподъемности на максимальном вылете; следует проводить по

три измерения как при увеличении, так и при уменьшении

вылета.

4.3.2.1.9. Массу крана следует определять взвешиванием крана, узла (механизма)

на весах или других устройствах, имеющих точность, не ниже установленной в п.

4.1.2. При этом масса крана может быть определена по массе его составных

частей.

4.3.2.2. Выполнение требований настоящего стандарта по пп.

2.1.4.3, 2.1.4.8 - 2.1.4.13, 2.1.5 - 2.1.10, 2.1.12 - 2.1.15, 2.2.2 - 2.2.6,

2.2.8, 2.2.12, 2.2.15, 2.2.17, 2.3.1 - 2.3.3, 2.3.5, 2.3.10, 2.4.1, 2.4.3,

2.5.1, 2.5.2, 2.5.9, 2.5.13, 2.6.1, 2.6.2, 2.6.5, 2.6.9 - 2.6.10, 2.8.1, 2.8.4

- 2.8.6, 2.8.8, 2.9.1 - 2.9.6, 5.6, 6.2, 6.3, 6.6 - 6.9 проверяют путем

рассмотрения конструкторской документации крана, узла (механизма) на

соответствие этим требованиям.

Выполнение

требований настоящего стандарта по пп. 2.1.4.6, 2.1.8

- 2.1.11, 2.1.15, 2.2.11, 2.2.12, 2.2.14, 2.2.16, 2.2.18, 2.3.1 - 2.3.3, 2.3.5

- 2.3.12, 2.4.4, 2.4.5, 2.5.2 - 2.5.8, 2.5.12, 2.5.16, 2.8.6, 2.8.9, 2.8.13 -

2.8.15, 2.9.1, 2.9.4 - 2.9.6, 2.10.1 - 2.10.5, 5.4, 5.5 проверяют путем

рассмотрения конструкции крана, узла (механизма) на соответствие этим

требованиям. При этом проверку осуществляют внешним осмотром с применением

необходимого инструмента во время рабочего или нерабочего состояния крана, узла

(механизма). Одновременно проверяют наличие клейма и других знаков приемки ОТК,

состояние внешнего вида, отсутствие утечки масла, качества окраски. Внешний

осмотр проводят при дневном свете.

4.3.2.3.

Горизонтальность перемещения груза (п. 2.1.4.1) проверяют на смонтированном

кране. При этом значение вертикального перемещения груза при изменении вылета

рекомендуется определять при стреле, расположенной вдоль (поперек) пути с

номинальным грузом на крюке, соответствующим максимальному вылету. Высоту

поднятого груза следует измерять от головок рельсов (уровня земли) при

изменении вылета не реже чем через каждые 2 м.

4.3.2.4. Монтаж и

демонтаж крана при испытаниях (п. 2.1.4.2) следует проводить в соответствии с

"Инструкцией по монтажу", утвержденной в установленном порядке. При

проведении испытаний следует проверять возможность безопасного производства

работ и монтажа крана с помощью инструмента, входящего в комплект крана по п.

2.9.1.3.

При монтаже

(переводе из транспортного в первоначальное рабочее

положение (п. 2.7.5)) следует фиксировать трудоемкость выполняемых работ.

4.3.2.5.

Транспортирование крана (п. 5.2 - 5.4) следует проводить в соответствии с

"Инструкцией по монтажу" этого крана путем пробной перевозки.

При этом должны

быть проверены:

соответствие

конструкции крана требованиям п. 2.1.4.2;

транспортные габариты

с помощью мерной ленты, отвеса и уровня;

возможность заезда

на крановые пути;

безопасность

движения по дорогам (надежность тормозов и сцепки с тягачом, устойчивость в

поперечном направлении при поворотах, наличие сигнальных приборов и их

соответствие "Правилам дорожного движения", утвержденным МВД СССР).

4.3.2.6.

Возможность перемещения и работы крана на криволинейных рельсовых путях (п.

2.1.4.5) следует проводить на участке пути, выполненном в соответствии с

указаниями эксплуатационной документации, путем последовательного движения

крана в двух направлениях с совмещением операций, предусмотренных

эксплуатационной документацией.

4.3.2.7. Проверку

предохранения движущихся ветвей грузовых канатов от закручивания между собой

(п. 2.1.4.6) следует проводить на полностью собранном кране при испытании его

без нагрузки и с номинальной нагрузкой. При этом крючковая

подвеска должна свободно перемещаться по вертикали без закручивания канатов

грузового полиспаста.

4.3.2.8. Степень

точности изготовления зубчатых колес (п. 2.2.8) и балансировку деталей и

барабанов (п. 2.2.9) проверяют во время пооперационного приемочного контроля по

деталям и узлам (техпроцесс), балансировку механизма - при приемочном контроле

(пп. 4.3.1.6, 4.3.1.7).

4.3.2.9. Предельные

отклонения от заданной геометрической формы и размеров элементов механизмов (п.

2.2.11) проверяют во время приемосдаточных (пп.

4.3.1.6, 4.3.1.7) или при периодических испытаниях.

Перемещения