Утвержден и введен в

действие

Постановлением

Госстандарта РФ

от 11 марта 1993 г.

N 77

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОГНЕУПОРЫ

МЕТОД ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ПРОЧНОСТИ ПРИ ИЗГИБЕ

ПРИ КОМНАТНОЙ ТЕМПЕРАТУРЕ

Refractory products. Determination of

modulus

of rupture at ambient

temperature

ГОСТ Р 50526-93

(ИСО 5014-86)

Группа И29

ОКСТУ 1509

Дата введения

1 января 1994 года

ИНФОРМАЦИОННЫЕ

ДАННЫЕ

1. Разработан и

внесен Техническим комитетом ТК 9 "Огнеупоры".

2. Утвержден и введен в действие Постановлением Госстандарта

России от 11.03.1993 N 77.

Настоящий стандарт

подготовлен методом прямого применения международного стандарта ИСО 5014-86

"Изделия огнеупорные. Метод определения предела прочности при изгибе при комнатной

температуре" с дополнительными требованиями, отражающими потребности

народного хозяйства.

3. Периодичность

проверки - 5 лет.

4. Ссылочные

нормативно-технические документы

───────────────────────────────────────────┬───────────────────────────────

Обозначение НТД, на который дана ссылка │ Номер пункта

───────────────────────────────────────────┼───────────────────────────────

ГОСТ

8179-85

│1.1.1

Настоящий стандарт

устанавливает метод определения предела прочности при изгибе огнеупоров при

комнатной температуре при постоянной скорости увеличения напряжения.

Стандарт

распространяется на огнеупорные обожженные и термообработанные

изделия, а также на безобжиговые изделия и

неформованные огнеупоры, прошедшие предварительную термообработку, условия

проведения которой устанавливают в нормативно-технической документации на

продукцию.

Предел прочности

при изгибе - максимальное напряжение, которое может выдержать испытуемый

образец прямоугольного сечения, имеющий определенные размеры, при трехточечном

изгибе.

Образец нагружают с

постоянной скоростью увеличения напряжения до его разрушения.

Дополнительные

требования, отражающие потребности народного хозяйства, набраны курсивом.

1. МЕТОД

ОТБОРА И ПОДГОТОВКА ОБРАЗЦОВ ДЛЯ ИСПЫТАНИЯ

1.1. Количество

1.1.1.

Порядок отбора изделий, подлежащих испытанию, устанавливают в соответствии с

ГОСТ 8179.

1.1.2. Количество

изделий (образцов) для испытания устанавливают в нормативно-технической

документации на продукцию.

Если образцы для

испытания вырезают из изделий, то из каждого изделия вырезают одинаковое

количество образцов.

1.2. Форма и

размеры

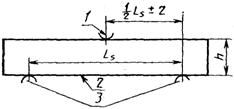

Размеры образца для

испытаний, имеющего форму прямоугольного параллелепипеда, и элементов деталей

нагружающего устройства приведены в таблице.

мм

┌──────────────┬───────────┬────────────┬───────────┬──────────┬──────────┐

│

Размеры │ Допуски │Допуск │Допуск │Расстояние│ Радиус

│

│

испытуемого │по ширине b│непараллель-│непарал- │

между │ кривизны │

│ образца

│ и высоте │ности граней│лельности │ опорами │

опор │

│ l x b x h

│ образца h │поперечного │верхней

и │ L

│ │

│ │ │сечения │нижних опор│ s

│ │

├──────────────┼───────────┼────────────┼───────────┼──────────┼──────────┤

│230

x 114 x 76│ - <1> │

- │ -

│180 +/- 1 │15 +/- 0,5│

│230

x 114 x 64│ │ │ │ │ │

├──────────────┼───────────┼────────────┼───────────┼──────────┼──────────┤

│230

x 114 x 64│+/- 0,5 <3>│+/- 0,2 <3> │+/- 0,3

<3>│180 +/- 1 │15 +/- 0,5│

│<2> │ │ │ │ │ │

│230

x 64 x 54 │ │ │ │ │ │

│<2> │ │ │ │ │ │

├──────────────┼───────────┼────────────┼───────────┼──────────┼──────────┤

│200

x 40 x 40 │ +/- 0,5 │

0,15 │ 0,25

│180 +/- 1 │5 +/- 0,5 │

├──────────────┼───────────┼────────────┼───────────┼──────────┼──────────┤

│150

x 25 x 25 │ +/- 0,5 │

0,1 │ 0,2

│125 +/- 1 │5 +/- 0,5 │

└──────────────┴───────────┴────────────┴───────────┴──────────┴──────────┘

--------------------------------

<1> В соответствии с отклонениями по размерам,

установленным в НТД на данный вид продукции.

<2> Для образцов из неформованных огнеупоров.

<3> Для внутренних размеров формы для изготовления образцов

из неформованных огнеупоров.

1.3. Подготовка

1.3.1. Образцы,

изготовленные из неформованных огнеупоров, испытывают сразу же после

изготовления. &Способ изготовления образцов из неформованных огнеупоров и

их количество устанавливают в нормативно-технической документации на

продукцию.&

1.3.2. Образцы из

изделий вырезают таким образом, чтобы верхняя продольная грань (поверхность

сжатия) была параллельна или совпадала с первоначальной поверхностью изделия,

перпендикулярной к направлению прессования.

Примечание.

Рекомендуется вырезать образцы алмазным кругом со сплошной режущей кромкой. При

применении сегментного круга начинают резать с поверхности изделия, работающей

на растяжение.

1.3.3. Направление

прессования, если оно известно, должно быть отмечено на испытуемом образце.

2.

АППАРАТУРА

2.1. Нагружающее

устройство

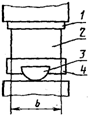

2.1.1. Нагружающее

устройство (черт. 1) должно иметь три опоры: две, поддерживающие испытуемый

образец, и одну - для приложения нагрузки (нажимную).

1 - опора для

приложения нагрузки (нажимная);

2 - поверхность

образца, работающая на растяжение;

3 - опоры,

поддерживающие образец

Черт. 1

Опоры должны быть

параллельны и иметь радиус кривизны, указанный в таблице. Длина каждой из опор

должна быть не менее чем на 5 мм больше ширины образца. Расстояние между

опорами указано в таблице. Опора для приложения нагрузки должна соприкасаться с

образцом в его середине между осями опор; допустимое отклонение от середины +/-

2 мм.

Для компенсации

незначительных перекосов образца поддерживающие опоры должны лежать на

дополнительном опорном элементе, имеющем цилиндрическую нижнюю поверхность

(черт. 2).

1 - опора для

приложения нагрузки (нажимная);

2 - образец для

испытания; 3 - дополнительный

опорный элемент; 4

- опоры, поддерживающие образец

Черт. 2

Примечание. Схема

нагружающего устройства приведена в Приложении.

2.1.2. Нагружающее

устройство должно обеспечивать равномерную нагрузку на середину образца и

возможность ее увеличения с постоянной скоростью. Погрешность измерения

нагрузки в момент разрушения образца должна быть не более +/- 2%.

2.2. Сушильный

шкаф, обеспечивающий температуру (110 +/- 5) °C.

2.3. Измерительный

инструмент с точностью измерения +/- 0,1 мм.

3.

ПРОВЕДЕНИЕ ИСПЫТАНИЯ

3.1. Образец

высушивают до постоянной массы при температуре (110 +/- 5) °C, охлаждая его

каждый раз после удаления влаги.

3.2. Измеряют

ширину и высоту каждого образца посередине с точностью +/- 0,1 мм и расстояние

между нижними опорами с точностью +/- 0,5 мм.

3.3. Образец

помещают на нижние опоры нагружающего устройства так, чтобы он опирался на них

симметрично. Если испытывают изделие, то поверхность с маркировкой, т.е.

верхняя, должна быть в состоянии сжатия. Если образец вырезан из изделия, то в

состоянии сжатия должна быть первоначальная поверхность изделия (если она

сохранилась).

3.4. Нагружают

вертикальной нагрузкой образец до его разрушения.

Скорость увеличения

напряжения должна быть:

для огнеупоров с

общей пористостью менее 45%

![]() ;

;

для

теплоизоляционных (легковесных) огнеупоров

![]() .

.

3.5. Фиксируют нагрузку

и температуру, при которой произошло разрушение испытуемого образца.

4.

ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Предел

прочности при изгибе ![]() в Н/мм2 вычисляют по

формуле

в Н/мм2 вычисляют по

формуле

![]() ,

,

где ![]() - максимальная сила, приложенная к образцу, Н;

- максимальная сила, приложенная к образцу, Н;

![]() -

расстояние между опорами, мм;

-

расстояние между опорами, мм;

b - ширина образца,

мм;

h - высота образца,

мм.

4.2. Значение,

полученное для образца нормальных размеров, распространяется на все изделия.

4.3. Для образцов,

вырезанных из изделий, и образцов из неформованных огнеупоров регистрируют

отдельные значения предела прочности при изгибе для каждого образца и медиану,

что составляет результат для изделия, из которого вырезаны образцы и серии

образцов из неформованных огнеупоров.

Для

определения медианы полученные значения располагают в порядке возрастания: при

нечетном числе значений медианой является значение, расположенное в середине

ряда; при четном - сумма двух серединных значений, деленная пополам.

&Допускается

регистрировать отдельные значения для каждого образца и среднее арифметическое

значение для изделия.&

4.4. Результаты

испытаний записывают в протокол, в котором указывают:

а) организацию,

которая проводит испытания;

б) дату испытания;

в) обозначение

настоящего стандарта;

г) маркировку

изделия (образца) (завод-изготовитель, марка, номер партии и т.п.);

д) количество

испытуемых образцов (изделий, образцов из неформованных огнеупоров);

е) предварительную

термообработку образцов (если она была);

ж) количество

испытуемых образцов, изготовленных из одного изделия;

з) размеры

испытуемых образцов;

и) схему

расположения образцов в изделии;

к) расстояние между

опорами;

л) номинальную

скорость увеличения напряжения для каждого образца;

м) отдельные

значения предела прочности при изгибе для каждого образца и медиану для изделия

(когда из изделия вырезают более одного образца для испытаний).

&Допускается

указывать отдельные значения предела прочности при изгибе для каждого образца и

среднее арифметическое значение для изделия (когда из изделия вырезают более

одного образца для испытаний);&

н) значение предела

прочности при изгибе для каждого изделия (если применяют целые изделия или

образцы, изготовленные из неформованных огнеупоров).

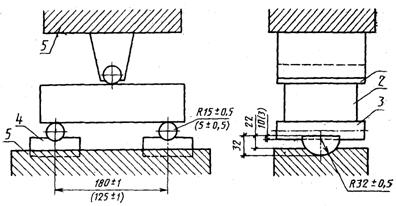

Приложение

Рекомендуемое

НАГРУЖАЮЩЕГО

УСТРОЙСТВА

1 - опора для

приложения нагрузки (нажимная);

2 - образец для

испытания; 3 - опоры, поддерживающие

образец; 4 -

дополнительный опорный элемент;

5 - плиты

испытательной машины

Черт. 3

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2026