Утвержден и введен в

действие

Постановлением

Госстандарта РФ

от 22 июня 1993 г.

N 157

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ПРОВОЛОКА СТАЛЬНАЯ

ТРЕБОВАНИЯ К ЦИНКОВОМУ ПОКРЫТИЮ

И МЕТОДЫ ИСПЫТАНИЯ ПОКРЫТИЯ

Steel wire. Requirements for

zinc coating

and testing methods

ГОСТ Р 50575-93

(ИСО 7989-88)

Группа В79

ОКСТУ 1209

Дата введения

1 июля 1994 года

ИНФОРМАЦИОННЫЕ

ДАННЫЕ

1. Разработан и

внесен Техническим комитетом по стандартизации ТК 146 "Метизы".

2. Утвержден и введен в действие Постановлением Госстандарта

России от 22.06.1993 N 157.

3. Настоящий

стандарт разработан методом прямого применения международного стандарта ИСО

7989-88 "Цинковые покрытия для стальной проволоки" с дополнительными

требованиями, отражающими потребности народного хозяйства.

4. Введен впервые.

5. Ссылочные

нормативно-технические документы

─────────────────────────────────────────┬────────────────────────

Обозначение НТД, на который дана ссылка

│ Номер пункта,

│ приложения

─────────────────────────────────────────┼────────────────────────

ГОСТ

427-75

│А2, В2, С2

ГОСТ

3118-77

│А2, В2

ГОСТ

3134-78

│А2, В2, С2

ГОСТ

4165-78

│С2

ГОСТ

4204-77 │А2,

В2

ГОСТ

4328-77

│С2

ГОСТ

6507-90

│А2, В2

ГОСТ

12026-76

│А2, В2

ГОСТ

18300-87

│А2, В2

ГОСТ

19347-84

│С2

ГОСТ

20288-74

│А2, В2, С2

ГОСТ

24104-88

│В2

ТУ

6-09-636-79

│А2, В2

ТУ

6-09-3267-80

│А2, В2

1.

НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий стандарт

устанавливает требования к массе, качеству и проведению испытаний цинковых

покрытий на стальной проволоке, имеющей круглое поперечное сечение.

Дополнительные

требования, отражающие потребности народного хозяйства, набраны курсивом.

2.

ОПРЕДЕЛЕНИЯ

2.1. Оцинкованная

проволока - проволока, на которую нанесено цинковое покрытие для защиты ее от

коррозии. Покрытие может наноситься методом погружения в ванну с расплавленным

цинком, методом электроосаждения из водных растворов

солей цинка &и другими методами, обеспечивающими защиту от коррозии&.

2.2. Масса покрытия

- масса цинкового покрытия на единицу площади, выраженная в граммах на метр

квадратный.

3.

ТРЕБОВАНИЯ К ПОКРЫТИЮ

3.1. Масса

покрытия. Минимальная масса цинка на единицу площади поверхности должна соответствовать

требованиям табл. 1 для соответствующей группы покрытия.

Таблица 1

───────────────────────┬──────────────────────────────────────────

Номинальный диаметр │Минимальная масса цинкового покрытия,

г/м2

оцинкованной

├──────────────────────────────────────────

проволоки <1>, мм │ группап окрытия <2>

├─────────────┬───────┬──────┬──────┬──────

│ А

│АВ <3> │В <4> │С

<3> │D <3>

├──────┬──────┤ │

│ │

│АМ

<3>│АН <3>│

│ │ │

───────────────────────┼──────┼──────┼───────┼──────┼──────┼──────

0,18 │- │- │- │20 │20

│10

От 0,20 до 0,25 включ.│- │- │- │20 │20

│10

Св.

0,25 " 0,40 " │- │- │- │30 │25

│15

" 0,40 " 0,50 "

│90 │75 │60 │40 │30

│20

" 0,50 " 0,60 "

│110 │90 │70 │50 │35

│20

" 0,60 " 0,80 "

│120 │110 │75

│60 │40

│20

" 0,80 " 1,00 "

│150 │130 │90

│70 │50 │20

" 1,00 " 1,20 "

│180 │150 │105

│80 │60 │25

" 1,20 " 1,50 "

│200 │165 │105

│90 │60 │25

" 1,50 " 1,90 "

│230 │180 │120

│100 │70 │30

" 1,90 " 2,50 "

│240 │205 │155

│110 │80 │40

" 2,50 " 3,20 "

│260 │230 │185

│125 │90 │45

" 3,20 " 3,60 "

│270 │250 │230

│135 │100 │50

" 3,60 " 4,00 "

│280 │250 │230

│135 │100 │60

" 4,00 " 4,40 "

│290 │260 │245

│135 │110 │60

" 4,40 " 5,20 "

│290 │270 │245

│150 │110 │70

" 5,20 " 8,20 "

│290 │290 │275

│- │110 │80

" 8,20 " 10,00 " │300 │300

│- │- │110 │80

--------------------------------

<1> До удаления цинкового покрытия.

<2>

Метод нанесения покрытия не оговаривается.

<3>

Покрытие группы АМ относится к "мягкой" проволоке (временное

сопротивление 660 Н/мм2 и менее). Покрытие группы АН

относится к "твердой" проволоке (временное сопротивление свыше 660

Н/мм2).

&Покрытие групп

АВ, В, С, D относится и к "мягкой" и к

"твердой" проволоке.&

<4>

Покрытие группы В получают путем волочения проволоки

после нанесения цинка.

Допускается

получать покрытие групп А, АВ, С, D путем волочения

проволоки после нанесения цинка.

3.2. Внешний вид

покрытия

Покрытие должно

быть непрерывным, гладким и равномерным, &без пропусков и трещин, видимых

без применения увеличительных приборов&.

Примечание.

Цинковое покрытие, нанесенное методом погружения проволоки в расплавы цинка, не

всегда гладкое и не лишено неровностей. Поэтому, при измерении диаметра должны

выбираться гладкие участки проволоки.

3.3. Специальная

чистовая отделка поверхности

По согласованию

изготовителя с потребителем проволока изготовляется со специальной чистовой

отделкой поверхности или блестящей поверхностью.

3.4. Адгезия

покрытия

В соответствии с

требованиями п. 4.3 покрытие должно иметь прочное сцепление со стальной основой

и не должно растрескиваться или отслаиваться до такой степени, чтобы чешуйки

покрытия можно было удалить с поверхности проволоки пальцами.

Поверхностное

пылевидное шелушение цинкового покрытия при испытании проволоки на адгезию, при

механической полировке поверхности оцинкованной проволоки браковочным признаком

не является.

3.5.

&Требования к сплошности и равномерности покрытия

устанавливаются, при необходимости, в нормативно-технической документации на

конкретные виды проволоки.&

4.

ТРЕБОВАНИЯ К ИСПЫТАНИЮ

4.1. Отбор образцов

4.1.1. Количество

мотков &(катушек)& проволоки, отбираемых для испытания, устанавливается

&в нормативно-технической документации на конкретные виды проволоки

или& по согласованию между изготовителем и потребителем.

4.1.2. Образцы

проволоки определенной длины для проведения испытания должны быть отобраны с

одного или обоих концов каждого контролируемого мотка &и с одного конца

катушки&.

При повреждении

концов проволоки мотка &(катушки)& они должны быть отрезаны перед тем,

как отбирать образцы проволоки для испытания.

4.2. Определение

массы покрытия

4.2.1. Определение

массы покрытия проводят одним из следующих методов:

а) объемно-газометрическим (см. Приложение А);

б) гравиметрическим

(весовым) (см. Приложение В);

в) &неразрушающим

по методике, утвержденной и согласованной в установленном порядке&.

При разногласиях

гравиметрический метод должен быть использован в качестве арбитражного.

4.2.2. При

гравиметрическом методе испытания для проволоки диаметром 3 мм и более длина

испытуемого образца должна быть не менее 200 мм.

Примечание. Длина

образца проволоки диаметром менее 3 мм должна быть такой, при которой масса в

граммах в числовом выражении была бы не менее четырех диаметров в миллиметрах.

4.3.1. Проволока

номинальным диаметром до 7,5 мм включительно должна испытываться на адгезию

покрытия путем спиральной навивки не менее чем шестью плотными витками вокруг

цилиндрической оправки &диаметром, равным указанному в табл. 3&.

мм

────────────────────────────────────┬─────────────────────────────

Диаметр проволоки │ Диаметр оправки

────────────────────────────────────┼─────────────────────────────

До 3,8 включ. │4d

Св.

3,8 до 10,0 │5d

4.3.2. Проволока

номинальным диаметром свыше 7,5 мм должна выдерживать испытание на изгиб под

углом 90° вокруг оправки. Отношение диаметра оправки к диаметру проволоки

должно соответствовать приведенным в табл. 3.

4.4. &Сплошность и равномерность цинкового покрытия контролируются

методом погружения (см. Приложение С).&

Приложение А

(Обязательное)

ОСАЖДЕННОГО НА ЕДИНИЦУ ПЛОЩАДИ

&(объемно-газотермический метод)&

Цинковое

покрытие образца проволоки растворяется в растворе &ингибированной&

соляной кислоты, &в растворе ингибированной серной кислоты или водном

растворе смеси кислот: серной и соляной&. Масса цинка, растворенная таким

образом, определяется измерением объема водорода, выделившегося при растворении

покрытия &(объемно-газометрический метод)&.

Отношение массы цинка к площади поверхности испытуемого образца, измеренной

после растворения покрытия, определяет массу цинка, осажденную на единицу

поверхности.

А2. Реактивы и средства измерения

Сурьма

треххлористая (![]() ) по

ТУ 6-09-636;

) по

ТУ 6-09-636;

окись сурьмы (![]() ) по

ТУ 6-09-3267;

) по

ТУ 6-09-3267;

&кислота серная

по ГОСТ 4204&;

кислота соляная по

ГОСТ 3118;

&спирт этиловый

ректификованный технический по ГОСТ 18300 или по другой нормативно-технической

документации;

уайт-спирит по ГОСТ 3134 или по другой нормативно-технической

документации;

четыреххлористый

углерод по ГОСТ 20288;

обтирочный материал

хлопчатобумажный;

бумага

фильтровальная по ГОСТ 12026;

микрометр по ГОСТ

6507;

линейка

измерительная металлическая по ГОСТ 427;

барометр;

термометр с ценой

деления 1 °С по ГОСТ;

шкаф сушильный с

температурой нагрева не менее 100 °С;

прибор для

определения массы цинкового покрытия (см. А1 и А2).

А3. Растворы для

снятия покрытия

А3.1. Раствор

ингибированной соляной кислоты

2 г трехокиси сурьмы (![]() ) или

3,2 г сурьмы треххлористой (

) или

3,2 г сурьмы треххлористой (![]() )

растворяют в 700 см3 соляной кислоты (НСl) плотностью

1,19 г/см3 и доливают дистиллированной водой до 1 дм3.

)

растворяют в 700 см3 соляной кислоты (НСl) плотностью

1,19 г/см3 и доливают дистиллированной водой до 1 дм3.

А3.2. Раствор

ингибированной серной кислоты

2 г трехокиси сурьмы (![]() ) или

3,2 г сурьмы треххлористой (

) или

3,2 г сурьмы треххлористой (![]() )

растворяют в 60 см3 соляной кислоты (НСl) плотностью

1,19 г/см3 и доливают до 1 дм3 серной кислотой (

)

растворяют в 60 см3 соляной кислоты (НСl) плотностью

1,19 г/см3 и доливают до 1 дм3 серной кислотой (![]() )

плотностью 1,05 г/см3 (концентрации 80 г/дм3).

)

плотностью 1,05 г/см3 (концентрации 80 г/дм3).

А3.3. Раствор смеси

кислот

В 500 см3

дистиллированной воды добавляют 100 г серной кислоты (56 см3 серной кислоты

плотностью 1,84 г/см3), затем 34 г соляной кислоты (100 см3 соляной кислоты

плотностью 1,15 г/см3). После охлаждения объем раствора доливают

дистиллированной водой до 1 дм3.

А3.4. Стравливающий

раствор заменяют по мере его истощения&.

А4.

Подготовка образцов к испытанию

После тщательного

выпрямления образцов проволоки их разрезают на отрезки длиной:

300 мм - для

проволоки диаметром менее 1,0 мм;

150 мм - для

проволоки диаметром от 1,00 до 1,49 мм;

100 мм - для

проволоки диаметром от 1,5 до 3,0 мм;

50 мм - для

проволоки диаметром более 3,0 мм.

&Допускается

применять для испытания отрезки больших длин и образцы разрезать на

произвольное число отрезков в зависимости от условий испытания.&

Длину отрезков

следует тщательно проверять. &Перед снятием покрытия образцы обезжиривают в

одном из органических растворителей, указанных в п. А2,

высушивают или протирают чистой тканью.&

А5. Методика

проведения испытания

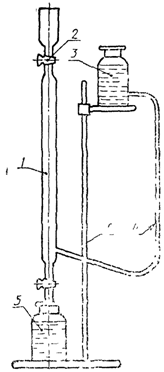

&Раствор

кислоты заливается в резервуар 3 (черт. А1) так, чтобы полностью была заполнена бюретка 1 до

наивысшей отметки и часть раствора еще осталась в резервуаре 3.

&Прибор для

определения массы цинкового покрытия

на проволоке

диаметром свыше 0,7 мм

(объемно-газометрический метод)

1 - бюретка; 2 - одноходовый кран; 3 - резервуар;

4 - резиновая

трубка; 5 - сосуд; 6 - штатив

Черт. А1&

Для проведения

испытаний высота резервуара 3 регулируется так, чтобы уровень рабочего раствора

в бюретке был на нуле и совпадал с уровнем в резервуаре, при этом кран 2 должен

быть открыт.

Образцы

определенной длины помещаются в бюретку сверху и кран 2 быстро закрывается.

Растворение цинкового покрытия происходит до тех пор, пока не прекратится

выделение водорода. Затем снова проводят выравнивание уровней раствора в

бюретке и резервуаре, после чего записывают объем выделившегося водорода,

опускают резервуар, открывают верхний кран 2 бюретки, дают раствору стечь из

бюретки, открывают нижний кран бюретки для извлечения образца проволоки.

При работе

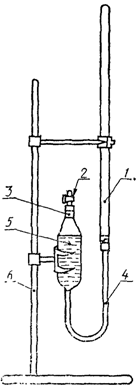

с прибором (черт. А2) поступают аналогичным образом, только образец опускают в

резервуар 5, быстро закрывают пробкой (кран 2 открыт), а затем закрывают кран.

Объем выделившегося водорода определяют по подъему раствора в бюретке 1 от первоначального. После снятия покрытия испытуемый образец

промывают в проточной воде и тщательно вытирают перед измерением диаметра&.

&Прибор для

определения массы цинкового покрытия

на проволоке

диаметром до 0,7 мм

(объемно-газометрический метод)

1 - бюретка; 2 -

кран; 3 - пробка; 4 - резиновая трубка;

5 - резервуар; 6 -

штатив

Черт. А2&

Испытание

проводится только на одном образце, температура в бюретке поддерживается (20

+/- 2) °С.

&Допускается

определение массы цинкового покрытия для проволоки диаметром св. 0,7 мм

проводить на приборе, изображенном на черт. А2 с учетом массы покрытия и объема, выделяющегося при этом

водорода.&

А6.

Обработка результатов

Результаты

определяют после испытания всех образцов.

Масса цинка,

осажденного на единицу площади поверхности ![]() , г/м2, определяют по формуле

, г/м2, определяют по формуле

![]() ,

,

где ![]() - средний объем водорода, выделившегося во

время каждого испытания, см3;

- средний объем водорода, выделившегося во

время каждого испытания, см3;

![]() -

диаметр проволоки без покрытия, мм;

-

диаметр проволоки без покрытия, мм;

![]() - длина

испытуемого образца проволоки, мм.

- длина

испытуемого образца проволоки, мм.

Если

барометрическое давление выходит за пределы 740 - 780 мм рт. ст., то правая

часть приведенной выше формулы должна быть умножена на коэффициент ![]() , где

, где ![]() - барометрическое давление в мм рт. ст.

(миллиметр ртутного столба = 133,322 Па).

- барометрическое давление в мм рт. ст.

(миллиметр ртутного столба = 133,322 Па).

&Если

температура окружающей среды выходит за пределы 20 °С,

а давление выходит за пределы 760 мм рт. ст., масса цинка, осажденного на

единицу площади поверхности, определяется по формуле

![]() ,

,

где ![]() - коэффициент, учитывающий влияние температуры

и давления при приведении объема выделившегося водорода к условиям:

барометрическое давление 101,3 х

- коэффициент, учитывающий влияние температуры

и давления при приведении объема выделившегося водорода к условиям:

барометрическое давление 101,3 х ![]() Па (760 мм рт. ст.), температура 20 °С.

Коэффициент

Па (760 мм рт. ст.), температура 20 °С.

Коэффициент ![]() выбирается по табл. 4.&

выбирается по табл. 4.&

&Таблица 4

Значение

коэффициента ![]() ,

учитывающего

,

учитывающего

влияние температуры

и атмосферного давления

────────┬─────────────────────────────────────────────────────────────────────────────────────────

Темпе- │ Атмосферное

давление, кПа

ратура,

├─────┬─────┬─────┬─────┬─────┬─────┬─────┬─────┬─────┬─────┬─────┬─────┬─────┬─────┬─────

°С │ 69,3│ 72,0│

74,7│ 77,3│ 80,0│ 82,7│ 85,3│ 88,0│

90,7│ 93,3│ 96,0│ 98,7│101,3│104,0│106,7

────────┴─────┴─────┴─────┴─────┴─────┴─────┴─────┴─────┴─────┴─────┴─────┼─────┼─────┴─────┴─────

12 0,703 0,730 0,758 0,784 0,811 0,839

0,866 0,892 0,920 0,947 0,974│1,001│1,028 1,055 1,082

│

└─────┐

14 0,698 0,725 0,752 0,779 0,806 0,833

0,860 0,914 0,940 0,967 0,967│0,994 1,021│1,048 1,075

16 0,694 0,720 0,747 0,774 0,800 0,827

0,854 0,880 0,908 0,934 0,960│0,988 1,014│1,040 1,068

18 0,689 0,715 0,742 0,768 0,795 0,822

0,848 0,874 0,901 0,927 0,954│0,981 1,007│1,033 1,060

└─────┐ │

20 0,684 0,710 0,737 0,763 0,789 0,816

0,842 0,868 0,895 0,921 0,947 0,974│1,000│1,026 1,053

│

└─────┐

22 0,679 0,705 0,732 0,758 0,783 0,810

0,846 0,862 0,889 0,915 0,940 0,967│0,993 1,019│1,046

24 0,674 0,700 0,727 0,752 0,778 0,805

0,830 0,856 0,882 0,908 0,934 0,960│0,986 1,012│1,038

26 0,670 0,699 0,722 0,748 0,773 0,800

0,825 0,851 0,877 0,903 0,928 0,955│0,980 1,005│1,032

└─────┐ │

28 0,666 0,691 0,717 0,742 0,769 0,794

0,819 0,845 0,871 0,896 0,921 0,947 0,973│0,998│1,025

│

└─────

30 0,661 0,687 0,713 0,738 0,763 0,789

0,814 0,839 0,865 0,891 0,916 0,942 0,967│0,992 1,018

─────────────────────────────────────────────────────────────────────────────┴───────────

Высота 520

540 560 580

600 620 640

660 680 700

720 740 760

780 800

баромет-

ра, мм

рт.

ст.

На практике массу

цинка на единицу площади поверхности можно определить непосредственно из таблиц

в зависимости от диаметра проволоки и объема выделившегося водорода.

Приложение В

(Обязательное)

ОПРЕДЕЛЕНИЕ

МАССЫ ЦИНКА, ОСАЖДЕННОГО НА ЕДИНИЦУ ПЛОЩАДИ

ПОВЕРХНОСТИ

(ГРАВИМЕТРИЧЕСКИЙ &(ВЕСОВОЙ)& МЕТОД)

В1.

Сущность метода

Цинковое покрытие с

поверхности определенной площади растворяется в ингибированной кислоте. Потерю

массы вследствие растворения покрытия определяют взвешиванием испытуемого

образца до и после удаления покрытия.

&В2. Реактивы и средства измерения

сурьма (III) окись

ТУ 6-09-3267, сурьма треххлористая ТУ 6-09-636;

кислота серная по

ГОСТ 4204;

кислота соляная по

ГОСТ 3118;

спирт этиловый

ректификованный технический по ГОСТ 18300 или по другой нормативно-технической

документации;

уайт-спирит по ГОСТ 3134 или по другой нормативно-технической

документации;

четыреххлористый

углерод по ГОСТ 20288;

обтирочный материал

хлопчатобумажный;

бумага

фильтровальная по ГОСТ 12026;

микрометр по ГОСТ

6507;

линейка

измерительная металлическая по ГОСТ 427;

весы лабораторные

общего назначения по ГОСТ 24104 второго класса точности, с наибольшим пределом

взвешивания до 200 г или другие весы, отвечающие указанным требованиям по своим метрологическим

характеристикам;

шкаф сушильный с

температурой нагрева не менее 100 °С.

В3. Растворы для

снятия цинкового покрытия&

В3.1. 3,2 г хлорида

сурьмы (![]() ) или

2 г оксида сурьмы (

) или

2 г оксида сурьмы (![]() )

растворяют в 500 см3 концентрированной соляной кислоты (плотностью 1,19 г/см3).

Полученный раствор разбавляют дистиллированной водой до 1 дм3.

)

растворяют в 500 см3 концентрированной соляной кислоты (плотностью 1,19 г/см3).

Полученный раствор разбавляют дистиллированной водой до 1 дм3.

&В3.2. К 500

см3 дистиллированной воды добавляют 100 г серной кислоты (56 см3 серной кислоты

плотностью 1,84 г/см3), затем 34 г соляной кислоты (100 см3 соляной кислоты плотностью

1,15 г/см3). После охлаждения объем раствора доливают дистиллированной водой до

1 дм3.

В3.3. 2 г оксида

сурьмы (![]() ) растворяют

в 60 см3 соляной кислоты (плотностью 1,19 г/см3) и доливают до 1 дм3 серной

кислотой (плотностью 1,05 г/см3) концентрации 80 г/дм3.&

) растворяют

в 60 см3 соляной кислоты (плотностью 1,19 г/см3) и доливают до 1 дм3 серной

кислотой (плотностью 1,05 г/см3) концентрации 80 г/дм3.&

Предостережение!

При работе с раствором для снятия покрытия следует соблюдать осторожность

вследствие токсичности соединений сурьмы.

В4.

Методика проведения испытания

Испытуемый образец

обезжиривают одним из органических растворителей, указанных в п. В2, которые не оказывают воздействия на покрытие, затем

высушивают &или протирают чистой тканью&.

Перед удалением

покрытия испытуемый образец взвешивают.

Количество раствора

для удаления покрытия берется из расчета не менее 10 см3 на каждый квадратный

сантиметр поверхности испытуемого образца.

Испытуемый образец

полностью погружают в раствор при комнатной температуре и оставляют в нем до

полного растворения покрытия.

Окончание процесса

растворения определяют по прекращению первоначального интенсивного выделения

водорода. Затем испытуемый образец промывают в проточной воде и, при

необходимости, очищают щеткой для удаления прилипших к поверхности частиц,

погружают в спирт, быстро просушивают &или промывают дистиллированной водой

и протирают чистой тканью до удаления влаги; высушивают и взвешивают&.

Площадь поверхности А определяют путем измерения размеров испытуемого образца

после снятия покрытия.

В5. Вычисление

массы покрытия

Потерю массы ![]() , г, вычисляют по формуле

, г, вычисляют по формуле

![]() ,

,

где ![]() - масса испытуемого образца до удаления

покрытия, г;

- масса испытуемого образца до удаления

покрытия, г;

![]() - масса

испытуемого образца после удаления покрытия, г.

- масса

испытуемого образца после удаления покрытия, г.

Масса покрытия на

единицу площади поверхности ![]() , г/м2, вычисляют по формуле

, г/м2, вычисляют по формуле

![]() ,

,

где ![]() - потеря массы, г;

- потеря массы, г;

![]() -

площадь поверхности, мм2.

-

площадь поверхности, мм2.

Примечание. Для

стальной проволоки удобно рассчитывать массу цинкового покрытия на единицу

площади ![]() , г/м2, по формуле

, г/м2, по формуле

![]() ,

,

где ![]() - диаметр проволоки после удаления покрытия, мм.

- диаметр проволоки после удаления покрытия, мм.

Плотность стали

принимают равной 7850 кг/м3. В этом случае длину проволоки не определяют.

Погрешность

составляет от +/- 5% до +/- 10% средней величины (за счет разных способов

нанесения покрытия, разных исследователей, различных приборов и различных

рабочих условий).

Приложение С

(Обязательное)

&С1. Сущность метода

Образцы

оцинкованной проволоки погружают в раствор сернокислой меди с последующим

визуальным осмотром поверхности образцов.

Медь (II)

сернокислая 5-водная по ГОСТ 4165 или купорос медный по ГОСТ 19347, 3% и 17%

растворы, вода дистиллированная, натрия гидроокись по ГОСТ 4328 1% раствор;

спирт этиловый

ректификованный технический по ГОСТ 18300 или по другой нормативно-технической

документации;

уайт-спирит по ГОСТ 3134 или другой нормативно-технической документации;

четыреххлористый

углерод по ГОСТ 20286;

обтирочный материал

хлопчатобумажный;

линейка

измерительная металлическая по ГОСТ 427;

сосуд стеклянный.

С3. Растворы

С3.1. Гидрат окиси

меди

К 3%-ному раствору

меди сернокислой приливают 1%-ный раствор едкого

натра. Выпавший осадок гидрата окиси меди промывают декантацией несколько раз,

затем отфильтровывают и промывают на фильтре дистиллированной водой.

С3.2. Раствор меди

сернокислой

17%-ный раствор меди сернокислой нейтрализуют избытком

свежеосажденного гидрата окиси меди, для чего в раствор меди сернокислой

добавляют пастообразный осадок гидрата окиси меди, перемешивая до образования

небольшого избытка последнего на дне сосуда, затем раствор фильтруют. Плотность

нейтрализованного профильтрованного раствора должна быть 1,114 - 1,116 г/см3.

С3.3. Один и тот же

раствор меди сернокислой объемом 200 см3 может быть использован для испытания

образцов, количество которых в зависимости от диаметра проволоки приведено в

табл. 5.

Таблица 5

──────────────────────────────────┬───────────────────────────────

Номинальный

диаметр проволоки, мм │ Количество образцов

──────────────────────────────────┼───────────────────────────────

От 0,18 до 0,50 включ. │100

Св.

0,50 " 1,00 " │40

" 1,00 " 1,50 " │20

" 1,50 " 2,00 " │12

" 2,00 " 3,60 " │8

" 3,60 " 5,20 " │6

" 5,20 │4

С4.

Испытуемые образцы

Длина отбираемых образцов

проволоки - 150 мм.

С5. Методика

проведения испытания

Образцы проволоки

обезжиривают одним из органических растворителей, указанных в пункте С2, затем высушивают или протирают чистой тканью. Если

образцы обезжиривают бензином, то дополнительно их промывают дистиллированной

водой, высушивают или протирают чистой тканью, затем образцы погружают в

стеклянный сосуд, заполненный раствором сернокислой меди на глубину не менее

100 мм.

Температура

раствора во время испытания должна быть (18 +/- 2) °С.

После каждого

погружения в раствор образцы промывают дистиллированной водой и протирают

чистой тканью. Образцы должны погружаться точно на 1 мин. Если установлено

погружение на 30 с, то оно должно проводиться после погружения на 1 мин.

Образцы проволоки должны находиться в растворе в неподвижном состоянии, не

соприкасаясь друг с другом и со стенками сосуда.

С6.

Результаты испытания

Образцы

рассматривают без применения увеличительных приборов (визуально).

На поверхности

образца проволоки после испытания допускаются:

а) покраснение

поверхности образца проволоки на участке, расположенном на расстоянии 10 мм от

уровня раствора и на расстоянии 20 мм от погруженного в раствор нижнего конца

образца;

б) бурый оттенок и

покраснение точечного характера, исчезающее или не увеличивающееся по величине

и яркости при дополнительном погружении образца в раствор на 1 - 2 с.

На поверхности

образца проволоки после испытания методом погружения не допускаются места,

покрытые медью, не сходящей при протирании ватой или чистой тканью.&

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2026