Введен в действие

Постановлением

Госстандарта РФ

от 19 июня 1996 г.

N 408

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

МАТЕРИАЛЫ МЕТАЛЛИЧЕСКИЕ СПЕЧЕННЫЕ,

КРОМЕ ТВЕРДЫХ СПЛАВОВ

ОПРЕДЕЛЕНИЕ ПРЕДЕЛА ПРОЧНОСТИ ПРИ ПОПЕРЕЧНОМ ИЗГИБЕ

Sintered

metal materials excluding hard metals.

Determination of transverse

rupture strength

ГОСТ 18228-94

Группа В59

ОКС 77.120;

ОКСТУ 1909

Предисловие

1. Разработан Институтом проблем материаловедения им. И.Н. Францевича НАН Украины (Техническим комитетом ТК 150

"Порошковая металлургия").

Внесен Государственным комитетом Украины по стандартизации, метрологии и

сертификации.

2. Принят

Межгосударственным советом по стандартизации, метрологии и сертификации

(протокол N 6 от 21 октября 1994 г.).

За принятие

проголосовали:

|

Наименование государства |

Наименование национального органа |

|

Азербайджанская

Республика |

Азгосстандарт |

3. Настоящий

стандарт содержит полный аутентичный текст международного стандарта ИСО 3325-75

"Материалы металлические спеченные, кроме твердых сплавов. Определение

предела прочности при поперечном изгибе" и дополнительные требования,

отражающие потребности экономики страны, выделенные в тексте курсивом.

4. Постановлением

Комитета Российской Федерации по стандартизации, метрологии и сертификации от

19 июня 1996 г. N 408 межгосударственный стандарт ГОСТ 18228-94 введен в

действие непосредственно в качестве государственного стандарта Российской

Федерации с 1 января 1997 г.

5. Взамен ГОСТ

18228-85.

1.

НАЗНАЧЕНИЕ

Настоящий стандарт

устанавливает метод определения предела прочности при поперечном изгибе

спеченных металлических материалов, кроме твердых сплавов, &при температуре

(20![]() )

°С.&

)

°С.&

&Стандарт

пригоден для целей сертификации.&

2. ОБЛАСТЬ

ПРИМЕНЕНИЯ

Данный метод

распространяется на спеченные металлические материалы, кроме твердых сплавов,

взятые непосредственно после спекания либо тепловой обработки, а также на

материалы, калиброванные или штампованные после спекания.

Метод применяется

только к материалам с одинаковой твердостью по всему сечению и практически не

пластичным, т.е. с пластичностью, соответствующей остаточной деформации менее

0,3 мм. При испытании образцов со значительной пластической деформацией,

предшествующей их разрушению, можно получить неправильные результаты. В таких

случаях следует проводить испытания на растяжение &или изгиб другими

методами.&

3. НОРМАТИВНЫЕ

ССЫЛКИ

В настоящем

стандарте использованы ссылки на следующие стандарты:

&ГОСТ 7564-73

(ИСО 377-85). Сталь. Общие правила отбора проб, заготовок и образцов для

механических и технологических испытаний

ГОСТ 14019-80.

Металлы. Методы испытания на изгиб

ГОСТ 18321-73.

Статистический контроль качества. Методы случайного отбора выборок штучной

продукции

ГОСТ 28840-90.

Машины для испытания материалов на растяжение, сжатие и изгиб. Общие

технические требования.&

4. СУЩНОСТЬ

МЕТОДА

Разрушение образца,

свободно лежащего на двух опорах, нагрузкой, приложенной к нему посредине

расстояния между опорами, в условиях кратковременного статического нагружения &и вычисление предела прочности при

поперечном изгибе.&

5. АППАРАТУРА

Испытательное

оборудование любой системы, обеспечивающее условия статического нагружения с погрешностью не более 1%, - &универсальная

испытательная машина (или машина для испытания на сжатие) - по ГОСТ 28840.&

Приспособление для

испытания должно состоять из двух цилиндрических опор (роликов), установленных

на определенном расстоянии между собой, и нагрузочного &(изгибающего)&

цилиндра (ролика). Все три цилиндра должны быть изготовлены из стали,

закаленной до твердости не менее 700 HV, или из твердого сплава и иметь диаметр

(3,0 +/- 0,1) мм. Все цилиндры должны быть установлены параллельно. Расстояние

между осями цилиндрических опор, измеренное с погрешностью не более 0,1 мм,

должно быть (25,0 +/- 0,2) мм. Нагрузочный цилиндр должен быть установлен

посредине расстояния между цилиндрическими опорами &с отклонением не более

0,2 мм. Длина цилиндрических опор - не менее 20 мм.&

Установка цилиндров

должна проводиться с учетом допускаемых отклонений от параллельности верхней и

нижней поверхностей испытуемого образца.

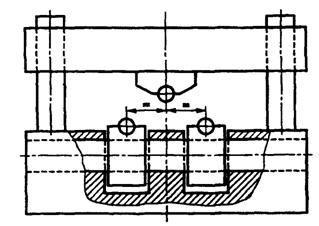

Рисунок 1.

Приспособление для определения предела

прочности при

поперечном изгибе

Схема применяемого

для испытания приспособления приведена на рисунке 1. &Приспособление должно

обеспечивать передачу изгибающей нагрузки перпендикулярно плоскостям,

ограничивающим толщину образца.&

6. ОТБОР

ОБРАЗЦОВ

6.1. Отбор образцов

проводят по &ГОСТ 7564, ГОСТ 18321, если в нормативной документации на

конкретные материалы не указаны другие методы отбора и подготовки образцов для

испытания.&

6.2. Номинальная

толщина образца для испытания должна быть 6 мм. Он должен быть изготовлен

&в пресс-форме& с размерами полости матрицы 30 х 12 мм. Различие в

толщине по всей длине образца должно быть не более 0,1 мм. &Образцы должны

быть изготовлены двусторонним прессованием с последующим спеканием при тех же

условиях, что и готовые изделия. Направление прессования должно быть

перпендикулярным плоскостям, ограничивающим толщину образца.

Образцы, взятые для

испытания непосредственно после спекания, должны иметь следующие размеры:

- длина и ширина -

определяются размерами полости матрицы пресс-формы и технологией получения

образцов с учетом изменения размеров их прессовок после снятия давления

прессования и при спекании;

- толщина - (6,0

+/- 0,2) мм.&

Допускается

использовать образцы, полученные механической обработкой &готовых изделий.&

Во время механической обработки образцов следует соблюдать меры

предосторожности, чтобы не допустить появления в них дополнительных

концентраторов напряжений &и изменения структуры материала. Места вырезки

образцов, виды и режимы их механической обработки должны быть указаны в

нормативной документации на конкретные изделия.

Образцы для

испытания, полученные механической обработкой, должны иметь форму бруска

прямоугольного сечения со следующими размерами:

- длина - не менее

30 мм;

- ширина - (12,0

+/- 0,1) мм;

- толщина - (6,0

+/- 0,10) мм.

6.3. Направление

прессования должно быть обозначено на образцах.

6.4. Испытанию

подвергают не менее пяти образцов, если другое количество не оговорено в

нормативной документации.&

7. ПОРЯДОК

ИСПЫТАНИЯ

7.1. Измеряют

толщину и ширину в средней части испытуемого образца с точностью до 0,01 мм.

&Перед этим

образцы подвергают визуальному осмотру без применения увеличительных средств.

На поверхности образцов не должно быть выступов, сколов, трещин, заусенцев,

расслоений, инородных включений, раковин и механических повреждений.&

7.2. Испытуемый

образец поверхностью 30 х 12 мм устанавливают симметрично на цилиндрические

опоры &(приблизительно посредине их длины)& таким образом, чтобы его

продольная ось была перпендикулярной продольным осям цилиндров. Посредине

расстояния между двумя цилиндрами &(опорами)& на образец воздействуют

нагрузкой &при помощи изгибающего цилиндра.& Нагрузку увеличивают

постоянно и плавно таким образом, чтобы время &от начала нагружения& до разрушения &образца& было не

менее 10 с. Записывают значение нагрузки в момент ее скачкообразного уменьшения

вследствие появления первой трещины &или разрушения образца.

Наибольшую

нагрузку, предшествовавшую разрушению образца, определяют по шкале

испытательной машины с погрешностью не более 1%.

7.3. Допускается по

согласованию испытание образцов по методу с остаточной пластической деформацией

(стрелой прогиба при испытании) от 0,3 до 2,0 мм при условии, что нагрузка в

момент разрушения изменяется скачкообразно.

Материалы, для

которых нагрузка в момент разрушения образца изменяется не скачкообразно или

стрела прогиба образца более 2 мм, испытывают на изгиб по ГОСТ 14019.&

8.

ОБРАБОТКА РЕЗУЛЬТАТОВ

Предел прочности

при поперечном изгибе ![]() , Н/мм2 (МПа), вычисляют по формуле

, Н/мм2 (МПа), вычисляют по формуле

![]() , (1)

, (1)

где F - нагрузка,

необходимая для изгиба и измеренная в момент разрушения образца, Н;

l - расстояние

между опорами &(между осями цилиндрических опор),& мм;

b - ширина образца,

&измеренная& под прямыми углами к его высоте &(толщине),& мм;

h - высота

&(толщина)& образца, &измеренная& в направлении, параллельном

приложению нагрузки при испытании, мм.

За предел прочности

при поперечном изгибе принимают среднее арифметическое результатов не менее

пяти определений, округленное до ближайших 10 Н/мм2.

9. ПРОТОКОЛ

ИСПЫТАНИЯ

Протокол испытания

должен включать следующую информацию:

- ссылку на

настоящий стандарт;

- все детали,

необходимые для идентификации испытуемого образца;

- полученный

результат;

- все операции, не

указанные в настоящем стандарте или рассматриваемые как необязательные;

- детали любого

явления, которые могли бы повлиять на результат.

ТЕХНОРМАТИВЫ ДЛЯ СТРОИТЕЛЕЙ И ПРОЕКТИРОВЩИКОВ

Copyright © www.docstroika.ru, 2013 -

2026